- Improvement of Tensile Strength through Asymmetric Tool Path in Material Extrusion-Type 3D Printing

Department of Mechanical Design and Manufacturing Engineering, Graduate School of Seoul National University of Science and Technology, Seoul 01811, Korea

- 재료 압출 방식 3D 프린팅에서 비대칭 적층 경로의 적층을 통한 인장 강도 향상

서울과학기술대학교 기계디자인금형공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

The deposition strength of material extrusion type 3D printed article is greatly influenced by the tool path. In this study, a 3D printed tensile specimen was fabricated with an asymmetric tool path and its tensile properties were analyzed. As a result of the experiment, specimen with asymmetric tool path based on 15° reference tool path showed higher tensile strength than that of the 0° reference tool path. In addition, specimen with asymmetric tool path based on 45° reference tool path showed the lowest tensile strength. After the tensile test, the fractured specimen was observed to determine the relationship between the tool path and tensile strength. In 3D printing, it was confirmed that higher tensile strength than the bulk tensile strength of the material can be obtained through the control of the asymmetric tool path.

재료 압출 방식 3D 프린팅의 적층 강도는 적층 경로에 따라 큰 영향을 받는다. 본 연구에서는 비대칭 적층 경로로 3D 프린팅 인장시편을 제작하여 인장특성을 분석하였다. 실험 결과 15°기준 비대칭 적층 경로 시편에서 0°기준 비대칭 적층 경로보다 높은 인장강도를 보였다. 또한 45°기준 비대칭 적층 경로 시편은 가장 낮은 인장강도를 보였다. 인장시험 후 파단된 시편을 관찰하여 적층 경로와 인장강도와의 관계를 분석하였다. 3D 프린팅에서 비대칭 적층 경로의 조절을 통해 원 소재의 벌크 인장강도보다 높은 인장강도를 얻을 수 있음을 확인하였다.

3D printed specimen with asymmetric tool path based on 15° reference tool path showed higher tensile strength than that of the 0° reference tool path. Higher tensile strength than the bulk tensile strength of the material can be obtained through the control of the asymmetric tool path.

Keywords: 3D printing, material extrusion-type 3D printing, tool path, asymmetric tool path, tensile strength.

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

제조공정 중 최근 크게 각광을 받고 있는 3D 프린팅은 복잡한 형상과 소량의 제품을 경제적으로 제조하는데 큰 장점이 있다.1 여러 3D 프린팅 방법 중 재료 압출(material extrusion 또는 fused deposition modeling) 방법은 제조의 편리성과 경제적인 장점 때문에 가장 보편적으로 사용되고 있다.2 재료 압출 방식 3D 프린팅은 플라스틱 수지를 필라멘트 형태로 제조하여 이를 3D 프린터의 배럴에서 녹여 노즐을 통하여 노즐의 움직임에 따라 녹은 필라멘트를 적층하는 방법이다. 이러한 제조방식때문에 재료 압출 방식으로 제조된 3D 프린팅 제품은 강도가 소재의 벌크강도에 비해 낮으며 적층 경로에 따라 물성의 이방성을 보인다.

재료 압출 방식 3D 프린팅 제품의 물성향상을 위한 연구가 많이 발표되었다.3-6 최근 본 연구실에서는 재료 압출 방식 3D 프린팅에서 적층 방향(deposition direction)과 적층 경로(tool path)에 따른 충격강도와 인장강도의 연구결과를 발표하였다. 일부의 적층 경로에서는 소재의 벌크강도보다 높은 충격강도 및 인장강도가 관찰되었다. 재료 압출 방식 3D 프린팅 제품이 물성의 이방성을 보이지만 이를 잘 활용하면 강도 높은 제품을 적층할 수 있다.7-9 본 연구에서는 기존의 연구에서 나타난 결론을 토대로 보다 더 높은 강도를 얻을 수 있는 적층 경로를 찾고자 하였다.

기존 연구에서 각 층의 적층마다 A°와 -A°를 번갈아 가며 적층하는 대칭 적층 경로와, A°와 0°를 번갈아 가며 적층하는 비대칭 적층 경로 두 가지로 인장 시편을 제작하고 인장실험을 실시하여 적층 경로에 따른 인장강도를 비교하였다.10 실험 결과 15°를 포함한 적층 경로의 인장 시편에서 가장 큰 인장강도를 보였으며, 45°를 포함한 적층 경로의 인장시편에서 큰 감소율을 보였다. 본 연구에서는 기존의 연구결과를 착안하여 적층물의 강도를 극대화하기 15°기준 비대칭 적층 경로를 선정하였다. 또한 가장 낮은 강도를 확인하기 위해 45°를 기준으로 비대칭 적층 경로를 선정하였다.

본 연구를 통하여 적절한 비대칭 적층 경로를 선정하여 인장강도를 극대화할 수 있었다. 또한 적층 경로와 인장강도와의 관계를 보다 폭넓게 비교하였다. 시편의 파단된 양상을 관찰하여 힘의 방향과 적층 경로에 따른 파단 거동을 분석하였다.

소재. 본 연구에서 사용한 소재는 친환경 소재인 bio PC와 fossil PC가 블렌딩된 삼양사(Korea)의 3DP-3A24R25이다. 이 소재는 재료 압출 방식 3D 프린팅에 사용하도록 필라멘트 형태로 제작되었다.

시편 형상.시편 형상은 ASTM D638-1의 규격을 따르는 인장시편이다. 시편 형상이 Figure 1에 나타나 있다.

시편의 적층 경로 및 적층방향. 적층 경로를 Figure 2과 같이 길이 방향 기준으로 표시하였다. 본 연구에서는 기존 연구의 연장선으로 적층 경로를 Table 1과 같이 정리하였다.10 즉 본 연구에서는 15°기준 비대칭 적층 경로 A/15(A:0, 15, 30, 45, 60, 75, 90)와 45°기준 비대칭 적층 경로 A/45(A:0, 15, 30, 45, 60, 75, 90)이다. 시편의 적층방향은 두께방향으로 Figure 1에 나타나 있다.

3D 프린팅. 사용된 재료 압출 방식 3D 프린터는 Link Solution(Korea)에서 제작된 Link EP-300이다. 시편 제작을 위한 3D 프린팅 공정 조건은 적층 온도 280 oC, 노즐 이동 속도 80 mm/s, 적층 높이 0.2 mm, 챔버온도 100 oC로 설정하였다.

인장시험 및 파단 양상 관찰. 인장시험에 사용된 장비는 Instron사의 8516 만능재료시험기(USA)이며, 인장속도는 20 mm/min로 하였다. 인장시험으로 인해 파단된 시편의 파단 각도를 측정하여 인장 거동을 분석하였다.

|

Figure 1 Dimension of tensile specimen and building direction in 3D printing. |

|

Figure 2 Representation of tool path: (a) tool path (A/15); (b) tool path (A/45). |

15°기준 비대칭 적층 경로에 따른 인장강도. Figure 3에 인장방향으로 15°기준 적층 경로 0/15, 15/15, 30/15, 45/15, 60/15, 75/15, 90/15 시편의 적층 경로가 도식적으로 나타나있다. 기준 적층 경로는 실선으로, 시편마다 변경되는 적층 경로는 점선으로 표시하였다.

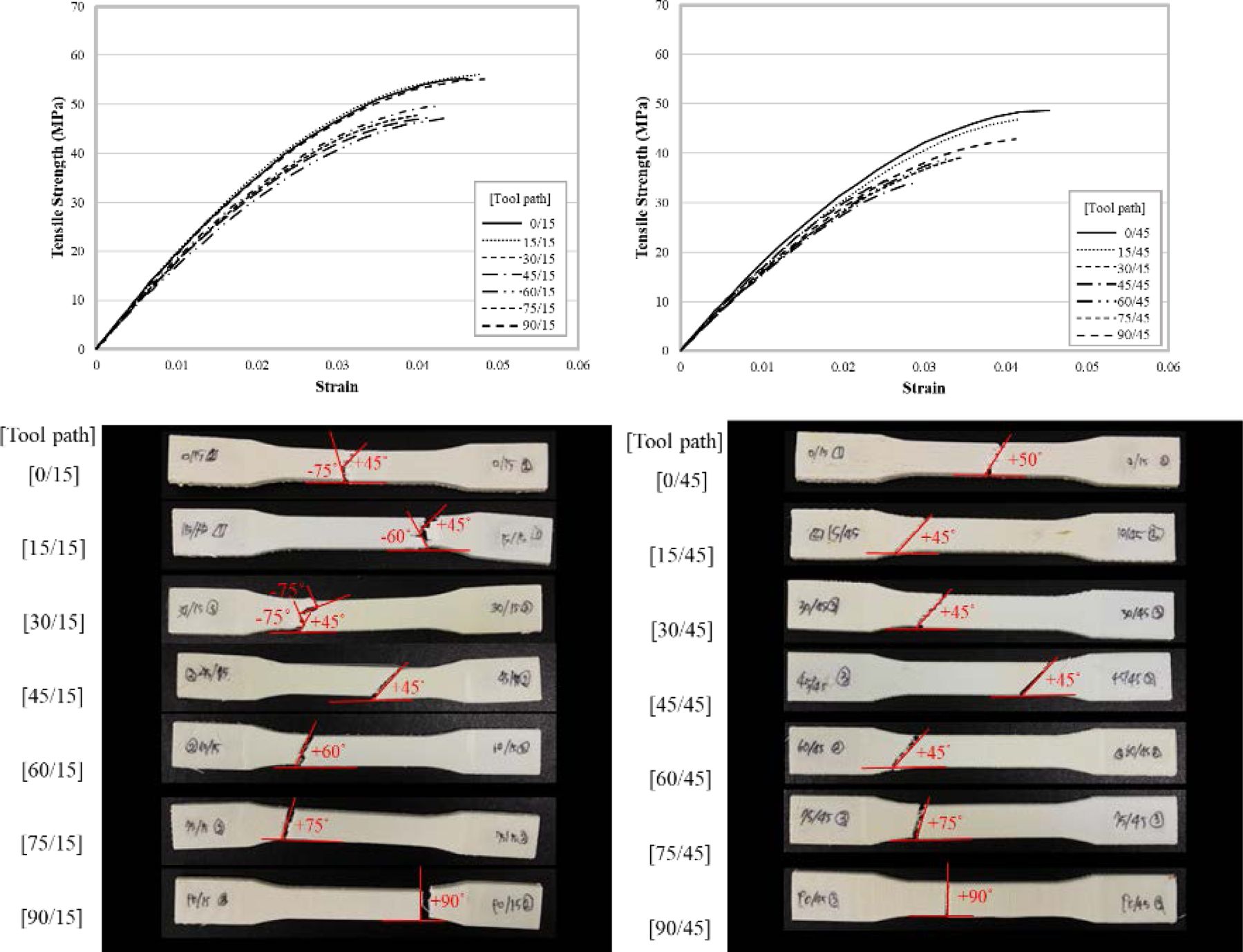

Figure 4에 15°기준 비대칭 적층 경로 시편의 응력-변형률 곡선이 나타나 있다. 모든 시편의 그래프 모양은 유사하나 인장 방향으로부터 각도가 벗어날수록 낮은 인장강도와 적은 변형량을 보이는 경향을 보인다. Figure 4(b)는 시편마다 응력-변형률 곡선의 차이를 보이는 영역을 확대하여 나타낸 것이다.

Figure 5에 15°기준 적층 경로에 따른 시편의 인장강도와 탄성계수가 나타나 있다. 기존 연구에서 진행한 사출성형으로 제작한 벌크 시편과 웰드라인 시편의 기계적 물성도 같이 비교하였다.10 Figure 5(a)의 인장강도는 적층 경로 15/15 시편에서 가장 큰 인장강도를 보이고 있다. 0/15, 15/15, 30/15 시편은 유사한 크기의 인장강도를 보인다. 그리고 적층 각도가 커질수록 인장강도는 감소한다. 적층 경로 0/15, 15/15, 30/15 시편에서 사출 벌크 시편보다 높은 인장강도를 보이며, 모든 적층 시편에서 웰드라인 시편과 유사하거나 높은 인장강도를 보이고 있다. 웰드라인 시편은 사출성형으로 인장시편을 성형할 때 게이트가 시편의 좌우에 있어서 시편 중앙에서 수지가 만나는 선이 있는 시편이다. 반면, 벌크 시편은 게이트가 한 개인 인장시편으로 시편에서 흐름이 만나는 선이 없는 시편이다. 따라서 웰드라인 시편은 벌크 시편에 비해 인장강도가 매우 낮다.10 층 간에 교차된 로드들이 시편의 인장강도를 증가시키는 경향이 있다.10 그러나 Figure 3의 적층 경로 15/15 시편과 같이 교차가 없이 층을 이루었을 때 가장 큰 인장강도를 보인 것은 15°가 인장 방향에 가장 강하기 때문이라고 사료된다. 적층 길이와 방향이 강도에 영향을 미치는데 15° 기울어진 적층 경로가 인장강도를 높이는데 가장 적합한 각도로 나타났다. Figure 5(b)의 탄성계수는 인장강도 크기와 유사한 경향을 보인다. 즉 인장강도가 작아지는 시편에서 탄성계수는 작아지는 경향을 보였다. 적층 경로 15/15 시편에서 가장 큰 탄성계수를 보이며, 적층 각도가 커질수록 탄성계수는 감소하고 있다.

45°기준 비대칭 적층 경로에 따른 인장강도. Figure 6에 적층 경로 45°를 기준으로 한 비대칭 적층 경로 0/45, 15/45, 30/45, 45/45, 60/45, 75/45, 90/45의 시편이 도식적으로 나타나 있다.

Figure 7에 45°기준 비대칭 적층 시편의 응력-변형률 곡선이 나타나 있다. 15°기준 비대칭 적층 경로의 응력-변형률 곡선인 Figure 4에 비해 작은 응력을 보이고 있다.

Figure 8에 45°기준 적층 시편의 인장강도와 탄성계수가 나타나 있다. Figure 8(a)의 인장강도는 적층 각도가 커질수록 인장강도가 감소하는 경향을 보인다. 그러나 적층 경로 45/45 시편에서 가장 작은 인장강도를 보인다. 이는 Figure 6에서 나타난 것처럼 적층 경로 45/45 시편이 한 방향으로만 적층이 되어 층 간 교차된 로드가 없기 때문이다. 적층 경로 0/45시편을 제외한 모든 시편에서 사출 벌크 시편보다 높은 인장강도를 보이는 시편은 없다. 또한 적층 경로 0/45와 15/45 시편을 제외한 모든 시편에서 웰드라인 시편보다 낮은 인장강도를 보이고 있다. 45°를 기준으로 한 비대칭 적층 경로는 15°를 기준으로 하는 시편보다 매우 낮게 나타났다. 그 이유는 Tresca의 항복조건과 일치하는 방향과 기본 적층 방향이 같기 때문이다.10,11 Figure 8(b)에 나타난 적층 시편의 탄성계수는 적층 경로 15/45 시편에서 가장 크게 나타났다. 대체로 적층 각도가 커질수록 탄성계수는 감소하는 경향을 보이나 적층 각도에 따라 큰 차이가 없다.

Figure 9에 0°, 15°, 45°기준 비대칭 적층 경로 시편의 인장강도를 함께 비교하였다. 인장강도는 15°기준 적층 경로에서 가장 크게 나타났으며, 45°기준 적층 경로에서 가장 작게 나타났다. 이는 최대 전단 응력이 인장 방향의 45°에 위치하기 때문에 45° 기준 적층에서 파단에 가장 취약하기 때문이다. 모든 비대칭 적층 경로에서 30°에서 45°로 커질 때 큰 감소율을 보인다. 가장 작은 인장강도를 보이는 적층 경로 그룹인 45/0, 45/15, 45/45 시편은 가장 큰 인장강도를 보이는 적층 경로 그룹 30/0, 30/15, 30/45 시편에 비해 각각 12.98%, 9.94%, 21.06%의 작은 강도를 보인다. 이는 Tresca 항복 이론에 따라 인장 방향으로 45°로 방향에 최대 전단 응력이 나타나기 때문이다.10,11

적층 경로에 따른 파단 각도 관찰. Figure 10에 0°, 15°, 45°기준 비대칭 적층 경로 시편의 파단 상태가 나타나 있다. 대부분의 경우 시편의 파단은 최대 전단 응력이 발생하는 45°면에서 발생하거나 경사진 적층 경로를 따라 발생한다. 그러나 가장 높은 인장강도를 갖는 Figure 10(b)의 적층 경로 0/15, 15/15, 30/15 시편에서 파단 양상은 여러 각도를 보이며, 파단 경로가 복잡하다. 이는 15°를 기준으로 한 비대칭 적층에서 인장하중에 크게 저항하고 있음을 의미한다. 다음으로 파단의 각도가 적층 경로와 일치하는 시편들, 즉 Figure 10(a)의 75/0, 90/0 시편, Figure 10(b)의 60/15, 75/15, 90/15 시편, Figure 10(c)의 75/45, 90/45의 시편들은 인장강도가 낮게 나타났다. 이는 최대 전단 응력이 발생하기 이전에 적층 로드 간의 약한 접착력으로 적층 경로에서 파단이 일어났기 때문이라 판단된다.

|

Figure 3 Schematic drawings of 3D printed tensile specimens for asymmetric tool paths based on 15° tool path (A/15°). |

|

Figure 4 Tensile stress-strain curves of specimens according to asymmetric tool path based on 15° tool paths: (a) full scale; (b) range 0.02-0.05. |

|

Figure 5 Mechanical properties of specimens according to asymmetric tool paths based on 15° tool path: (a) tensile strength; (b) tensile modulus. |

|

Figure 6 Schematic drawings of 3D printed specimens for asymmetric tool paths based on 45° tool path (A/45°) |

|

Figure 7 Tensile stress-strain curves of specimens according to asymmetric tool paths based on 45° tool path: (a) full scale; (b) range 0.02-0.05. |

|

Figure 8 Mechanical properties of specimens according to asymmetric tool paths based on 45° tool path: (a) tensile strength; (b) tensile modulus. |

|

Figure 9 Tensile strengths of specimens according to asymmetric tool paths. |

|

Figure 10 Fractured tensile specimens and fracture angle: (a) asymmetric tool paths (A/0); (b) asymmetric tool paths (A/15); (c) asymmetric tool paths (A/45) |

본 연구에서는 재료 압출 방식 3D 프린팅 공정에서 적층 경로 15°와 45°를 기준으로 하여 비대칭 적층 경로 시편을 제작 후 적층 경로별 인장강도를 측정하고 비교 분석하였다.

15°기준 비대칭 적층 경로 시편에서 0°, 45° 기준 비대칭 적층 시편보다 인장강도가 가장 높게 나타났다. 이를 통해 적층 각도 15°가 인장에 대한 저항이 가장 큰 것을 확인할 수 있었다. 또한 인장 시편의 파단 양상 분석을 통해 적층 경로가 인장 강도에 미치는 영향을 논의하였다. 파단 경로가 단순하지 않고 복잡하게 나타났을 때 높은 인장강도를 보였다. 또한 최대 전단 응력이 작용되는 45°면에서 파단이 발생했을 때 상대적으로 높은 인장강도를 보이는데, 이는 전단 파괴가 발생할 때까지 강도를 유지하기 때문이다. 재료 압출 방식 3D 프린팅에서 적층 경로에 따라 물성의 이방성 조절이 가능하며 각 적층의 층을 적절한 비대칭 경로로 적층하면 원 소재의 벌크 인장강도보다 높은 인장강도를 얻을 수 있다. 따라서 본 연구의 결과를 토대로 제품에 작용하는 힘의 방향을 고려하여 적층 경로를 선정한다면 원 소재의 강도보다 높은 강도를 갖는 3D 프린팅 제품을 적층할 수 있다.

- 1. Hong, J. What's Between 3D Printing and High Polymer Science & Engineering. Polym. Sci. Tech. 2015, 26, 398-403.

- 2. Choi, B.-S.; Yoo, J. How Will the Emerging Technologies Change Industrial Landscapes?: Forecasting the Future and Its Strategic Implications. Sci. Tech. Pol. Inst. 2015, 3, 1-178.

- 3. Onwubolu, G. C.; Rayegani, F. Characterization and Optimization of Mechanical Properties of ABS Parts Manufactured by the Fused Deposition Modelling Process. Int. J. Manuf. Mater. 2014, 2014, 1-13.

-

- 4. Sood, A. K.; Ohdar, R. K.; Mahapatra, S. S. Parametric Appraisal of Mechanical Property of Fused Deposition Modelling Processed Parts. Mater. Des. 2010, 31, 287-295.

-

- 5. Benwood, C.; Anstey, A.; Andrzejewski, J.; Misra, M.; Mohanty, A. K. Improving the Impact Strength and Heat Resistance of 3D Printed Models: Structure, Property, and Processing Correlationships during Fused Deposition Modeling (FDM) of Poly(Lactic Acid). ACS Omega 2018, 3, 4400-4411.

-

- 6. Yoon, H. S.; Lyu, M.-Y.; Jin, S. C. Relationship between Deposition Strength and Cross-section Morphology of a Material Extrusion-type 3D Printing Manufactured Article. Polym. Korea 2018, 42, 752-762.

-

- 7. Park, S. J.; Park, J. H.; Lee, K. H.; Lyu, M.-Y. Deposition Strength of Specimens Manufactured Using Fused Deposition Modeling Type 3D Printer. Polym. Korea 2016, 40, 846-851.

-

- 8. Yao, T.; Deng, Z.; Zhang, K.; Li, S. A Method to Predict the Ultimate Tensile Strength of 3D Printing Polylactic Acid (PLA) Materials with Different Printing Orientations. Composites Part B 2019, 163, 393-402.

-

- 9. Woo, I. Y.; Lyu, M.-Y. Variations in the Impact Strength of Material Extrusion-type 3D Printed Specimens Depending on Tool Path and Building Direction. Polym. Korea 2020, 471-478.

-

- 10. Woo, I. Y.; Lyu, M.-Y. Variations in the Tensile Strength in Material Extrusion-type 3D Printed Specimens for Various Tool Paths. Polym. Korea 2020, 44, 769-775.

-

- 11. Kalpakjian, S.; Schmid, S. R. Manufacturing Processes for Engineering Materials,5th ed.; Translator Kim, N. S.; SungJIn Media Co.: Seoul, Korea, 2014.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(4): 649-653

Published online Jul 25, 2021

- 10.7317/pk.2021.45.4.649

- Received on Mar 13, 2021

- Revised on Apr 20, 2021

- Accepted on Apr 20, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Min-Young Lyu

-

Department of Mechanical Design and Manufacturing Engineering, Graduate School of Seoul National University of Science and Technology, Seoul 01811, Korea

- E-mail: mylyu@seoultech.ac.kr

- ORCID:

0000-0001-7554-2072

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.