- Properties of PIR Foams with Blowing Agents

Department of Chemical Engineering, Kyonggi Unviersity, 154-42, Gwanggyosan-ro, Yeontong-gu, Suwon 16227, Korea

- 발포제에 따른 PIR 폼의 물성에 관한 연구

경기대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, 1-chloro-3,3,3-trifluoropropene (HFO-1233zd), which has low ozone depletion potential and global warming potential, was used to synthesize the polyisocyanurate (PIR) foam and its mechanical strength and thermal properties were compared with foam synthesized using cyclopentane, a hydrocarbon-based blowing agent, and 1,1,1,3,3-pentafluoropropane (HFC-245fa), an alternative blowing agent to 1,1-dichloro-fluoroethane (HCFC-141b). PIR foam synthesized using HFO-1233zd showed the lowest thermal conductivity among foam synthesized using other blowing agents, confirming its superior insulation performance. Furthermore, its compressive strength was higher than that of the foam using cyclopentane, having strength similar to foam using HFC-245fa. According to the limited oxygen index (LOI) test, foam synthesized using cyclopentane showed the lowest LOI value (23.7%) while HFO-1233zd based foams scored the highest (26.3%) proving their excellence in flame retardancy.

본 연구에서는 오존층파괴지수와 지구온난화지수가 낮은 1-chloro-3,3,3-trifluoropropene(HFO-1233zd)와 탄화수소계 발포제인 cyclopentane 및 1,1-dichloro-fluoroethane(HCFC-141b)의 대체 발포제로 사용중인 1,1,1,3,3-pentafluoropropane(HFC-245fa)를 사용하여 polyisocyanurate(PIR) 폼을 합성한 후 발포제에 따른 폼의 열전도도와 기계적 강도 및 열적 성질을 비교하였다. HFO-1233zd를 사용하여 합성한 PIR 폼은 다른 발포제를 사용한 폼에 비해 낮은 열전도도를 나타내어 단열 성능이 가장 뛰어남을 확인하였으며, 압축강도 결과에서도 cyclopentane보다는 우수하고, HFC-245fa와 유사한 강도를 나타내었다. 한계산소지수(LOI) test결과 cyclopentane을 사용한 폼이 가장 낮은 LOI 값(23.7%)을 나타내었으며, HFO-1233zd를 사용하여 만든 폼이 가장 높은 값(26.3%)을 나타내어 난연성이 우수함을 확인하였다.

Polyisocyanurate (PIR) foam was synthesized using HFO-1233zd, HFC-245fa, and cyclopentane, respectively. PIR foam using HFO-1233zd showed the best insulation, compressive strength, and flame retardancy, and is considered to be suitable as an alternative foaming agent.

Keywords: polyisocyanurate, 1-chloro-3,3,3-trifluoropropene, 1,1,1,3,3-pentafluoropropane cyclopentane, flame retanrdancy.

본 연구는 2018년도 경기대학교 교내연구 지원에 의하여 수행되었음.

우리의 삶 전반에 널리 사용되는 플라스틱은 열과 압력을 이용하여 성형이 용이한 특징을 갖고 있으며, 그로 인해 많은 형태로 사용되고 있다. 플라스틱의 한 종류인 폴리우레탄은 1937년 Otto Bayer에 의해 상업적 용도로 개발된 이후 현재까지 생산량, 소비량이 꾸준히 증가하고 있다.1,2 폴리우레탄은 주원료인 폴리올(-OH)과 이소시아네이트(-NCO)가 반응하여 우레탄기(-NHCOO-)를 형성하고, 높은 극성의 hard segments와 낮은 극성의 soft segments를 가진다.3 이러한 구조는 첨가되는 원료들의 배합을 다르게 제조하였을 때 각기 다른 물성을 지닌 고분자로 합성이 가능하다. 따라서 다양한 폴리우레탄 매트릭스의 생성은 넓은 산업분야에 적용되고 그 예로는 필름, 코팅제, 접착제, 도료, 연질 폼, 경질 폼, 반경질 폼, 인공 장기, 의료용 필름 등이 있다.4-7 그 중 경질 폴리우레탄 폼은 주로 건축용 단열재, LNG 선박용, 냉장고 보냉제, 파이프 단열재로 사용된다.8 사용되는 종류에 따라 단열재는 단열성 이외에도 높은 내열성 및 난연성을 요구하며, 우레탄은 낮은 열적 특성을 갖기 때문에 이를 향상시키기 위한 polyurethane-polyisocyanurate(PUR-PIR) 개질이나 난연제 첨가가 필요하다.9,10

PIR은 이소시아네이트 세분자가 결합하여 1개의 ring structure을 형성하는 삼량화 반응(trimerization)에 의해 합성된다. 이소시아누레이트 링은 고분자 매트릭스가 가교 반응을 이루는 지점이 되기도 하며 ring 자체의 열적 안정성, 내화성이 뛰어나다. 우레탄 결합의 분해 온도는 200-350 oC인 것에 비해 이소시아누레이트 링은 450-650 oC에서 분해되기 때문에 PIR은 PUR보다 높은 온도에서 잘 견딜 수 있다.11 따라서 PIR의 경우 우레탄 결합의 분해와 이소시아누레이트 링의 분해가 2단계에 걸쳐 진행된다. 우레탄 결합 생성을 위한 활성화 에너지는 38.7 Kcal이지만 이소시아누레이트는 60.3 Kcal로 상대적으로 높은 에너지를 필요로 한다.12 따라서 삼량화 반응의 활성화 에너지를 낮춰줄 수 있는 촉매에 대한 연구가 활발히 진행되었다. Xu는 다양한 삼량화 촉매를 첨가하여 열 안정성 및 난연성 분석으로 PIR 생성에 따른 촉매 효율을 비교하였고,13 Nabulsi는 촉매를 이용한 PIR 합성 메카니즘 및 반응성을 파악하기 위한 연구를 수행하였다.14 Gibb는 proazaphosphatrane을 촉매로 사용하여 고순도의 이소시아누레이트를 합성하였다.15 촉매 뿐만 아니라 이소시아누레이트 링의 함량을 증가시키는 요소로 이소시아네이트의 첨가량이 있다. 폴리올과 이소시아네이트의 당량비([NCO]/[OH]*100)인 NCO index는 PUR의 경우 보통 100-130 범위 내에서 합성되지만 PIR은 이소시아누레이트 결합을 위해 추가적인 이소시아네이트를 필요로 하므로 150-400의 index를 갖는다. Raffel의 결과에 의하면 이소시아누레이트는 index 약 180 이상부터 생성이 가능하고 그 이하는 거의 생성되지 않았으며 350에서 최대로 생성되었고,16 Park은 많은 이소시아누레이트의 생성은 PIR 폼을 brittle하게 만들어 오히려 압축강도가 감소하였다고 발표하였다.17 FTIR 분석을 이용하여 Semsarzadeh은 상대적인 PIR의 이소시아누레이트 생성량을 비교하였으며,18 Modesti는 절대적인 NCO conversion 값을 계산하여 NCO index에 따른 영향을 확인하였다.19

발포제는 고분자의 밀도를 감소시키고 생성되는 기공에 의한 열전도율 감소 때문에 단열성능이 증가하여 단열재 폼을 합성하는데 이용되고 있다. 발포 단열재는 고분자에 가해지는 열에 의해 팽창되어 셀 구조를 가지고 그 종류에 따라 halocarbon계, pentane계와 물 또는 CO2가 있다.20 폴리우레탄 합성에서 물은 화학적 발포제로 이소시아네이트와 반응하여 우레아를 형성하고 동시에 생성되는 CO2가 발포 가스로 작용한다. 물은 경제적이며 CO2를 생성하기 때문에 친환경적인 발포제라고 할 수 있지만, 과량 첨가하였을 경우 셀이 깨지거나 커지고 불균일하여 물리적 특성이 저하되는 결과가 발생한다.21,22 물리적 발포제는 낮은 기화점이 특징이며 우레탄 반응열에 의해 기화하여 폼을 형성할 수 있게 도와준다. 물 첨가로 인한 물성 저하를 방지하기 위해서 물리적 발포제를 단독 사용하거나 원가 절감을 위해 물과 혼합 사용하여 우레탄 폼을 합성하는 것이 대부분이다. 한편, halocarbon계는 탄소와 하나 이상의 할로겐(염소, 불소, 브로민)을 함유한 화합물이고 CO2나 HCs(hydrocarbons)보다 가스 열전도율이 낮아 폼에 적용되었을 때에 우수한 단열 성능을 보인다. Chloro-fluorocarbons(CFCs)은 낮은 열전도도 특성을 나타내는 발포제로서 널리 사용되었으나 자외선에 의하여 분해되어 염소 라디칼을 형성하고 오존층 파괴와 지구 온난화를 유발하는 온실가스이기 때문에 사용이 중단되었다. 현재까지 사용되고 있는 hydrochlorofluorocarbons(HCFCs)와 hydrofluoro- carbons(HFCs)의 경우 오존층파괴지수(ozon depletion potential, ODP)는 매우 낮지만 지구온난화지수(global warming potential, GWP)는 여전히 높아 문제가 되고 있으며, 국제협정(Kigali Amendment)에 의해 2019년부터 생산 및 사용량 감축이 시행되고 있다. 이로 인해 지구온난화지수와 오존층파괴지수가 낮은 발포제를 폴리우레탄 폼에 적용하기 위한 연구가 활발히 진행되고 있다. 그 중 HCs와 hydrofluoroolefins (HFOs)은 GWP와 ODP가 0에 가까워 대체 발포제 후보로 주목받고 있다. 그러나 이를 혼합하여 사용하거나 물과 비교한 연구는 존재하나 PIR에 각각의 발포제를 단독으로 첨가하여 발포제에 따른 물성을 비교한 연구는 아직 진행되지 않고 있다.

따라서 본 연구에서는 HFO계 발포제로 HFO-1233zd를 사용하여 PIR 폼을 합성한 후 이를 기존에 사용중인 탄화수소계 발포제인 cyclopentane과 HFC-245fa를 사용하여 합성된 PIR 폼과 비교하여 대체 발포제로서의 적합성을 판단하고자 하였다. 각각의 발포제를 첨가하여 PIR 폼을 제조한 후 열적 특성과 물리적 특성을 비교하여 대체 가능한 발포제를 제시하고 환경적 규제에 대한 해결책을 찾기 위해 연구를 진행하였다.

재료. 본 실험에서는 PIR 폼을 합성하기 위해 두가지 폴리올을 혼합하여 사용하였다. Polyester polyol은 애경유화사(한국)의 OH-value가 300 mgKOH/g이고 작용기가 2.3인 폴리올을 사용하였다. Polyether polyol은 KPX사의 OH-value가 480 mgKOH/g이고 작용기가 6인 폴리올을 사용하였다. 이소시아네이트는 한국바스프사의 NCO%가 31.5%인 M50R 을 사용하였다. 실리콘 계면활성제로 독일 Evonik사의 TEGOSTAB® B8462를 사용하였다. 사용된 촉매 중 amine계 촉매로 pentamethyldiet-hylenetriamine(PC-5)를 사용하였으며, 삼량화 촉매로는 Air products사의 2-hydroxy-propyl-trimethyl ammoniumformate (Dabco® TMR-2)와 K-15를 사용하였다. K-15는 30% diethylene glycol과 70% potassium octoate가 혼합되어 있다. 난연제는 (주)피유텍사(한국)의 tris(2-chloropropyl) phosphate(TCPP)를 사용하였다. 발포제는 미국 Honeywell사의 Solstice® HFO-1233zd(E) (1-chloro-3,3,3-trifluoropropene)와 HFC-245fa(1,1,1,3,3-penta-fluoropropane)를 사용하였다. 사용한 cyclopentane은 삼전화학㈜의 제품을 사용하였다.

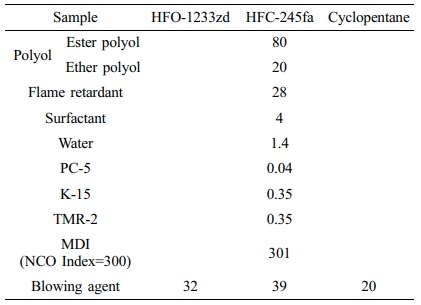

PIR 폼 합성. Table 1의 배합비에 따라 PIR 폼을 합성하였다. 5000 rpm으로 20초 동안 혼합하였으며 실험에 사용한 시약의 온도는 25 oC로 유지하였다. 합성한 PIR 폼은 상온에서 24시간동안 숙성시킨 이후에 분석을 진행하였다.

밀도.합성된 폼의 밀도는 ASTM D 1622-98 방법을 사용하여 측정하였다. 샘플은 정육면체의 큐브 모양으로 크기는 30×30×30 mm3이다. 샘플의 각 종류마다 5개 시편의 mass/volume을 측정하여 평균값을 계산하였다. 본 실험에서 전체 샘플의 밀도는 50±1 kg/m3이다.

열전도도.샘플의 열전도도를 측정하기 위하여 시편을 180×180×25 mm3 크기로 절단하였다. 준비된 시편은 독일 NETZSCH사의 HFM 436를 사용하여 ASTM C518 방법을 사용하여 윗면의 온도를 10 oC로, 아랫면의 온도를 20 oC로 설정하여 열전도도를 측정하였다.

압축강도.㈜티앤돌프사(한국)의 Universal testing machine을 사용하여 압축 강도를 측정하였다. 압축강도 실험은 ASTM D 1621에 따라 진행하였고, 샘플의 규격은 30×30×30 mm3이며 측정 속도는 3 mm/min으로 진행하였다.

주사전자현미경(Scanning Electron Microscope, SEM).폼의 셀 모폴로지를 확인하기 위하여 일본 JEOL사의 JSM-6610FPlu를 사용하였다. 샘플의 전처리는 영국 CRESSINGTON사의 Sputter coater 108 auto를 사용하여 진공 하에 백금(Pt) 코팅을 2-5분간 진행하였다.

열무게 측정분석(Thermogravimetric Analysis, TGA).합성된 PIR 폼의 열 안정성을 측정하기 위하여 퍼킨엘머코리아의 TGA4000을 사용하였고 질소 분위기 하에서 승온 속도 10 oC/min으로 분석하였다. 측정 온도 범위를 40-800 oC로 설정하고 800 oC에서 1분간 유지시켰다.

UL-94 Vertical Test.간이 접염 시험으로 주로 사용되는 UL-94 수직 점화 테스트는 ASTM D 3801 규격을 따라 진행하였다. 모든 시편의 크기는 127×13×10 mm3로 절단하여 준비하였다.

한계산소지수(Limited Oxygen Index, LOI).한계산소지수는 시료의 연소가 지속되기 위한 최소한의 산소 농도를 의미하여 명확한 화염 특성 값을 나타내는 실험으로 난연 성능을 평가하는 실험 중 하나이다. 난연 특성 분석을 위한 LOI 측정은 ㈜페스텍의 산소지수시험기(FT-LOI-404)를 이용하여 진행하였다. 테스트는 ASTM D 2863에 따라 진행하였으며, 모든 시편의 크기 또한 규격에 맞춰 127×10×10 mm3로 제작하였다.

발포제에 따른 PIR 폼의 열전도도 및 압축강도 분석. 단열재로 사용되는 경질 PUR-PIR 폼은 낮은 열전도율을 보이며, 그 값은 다음의 세가지 요소에 따라 달라질 수 있다.23

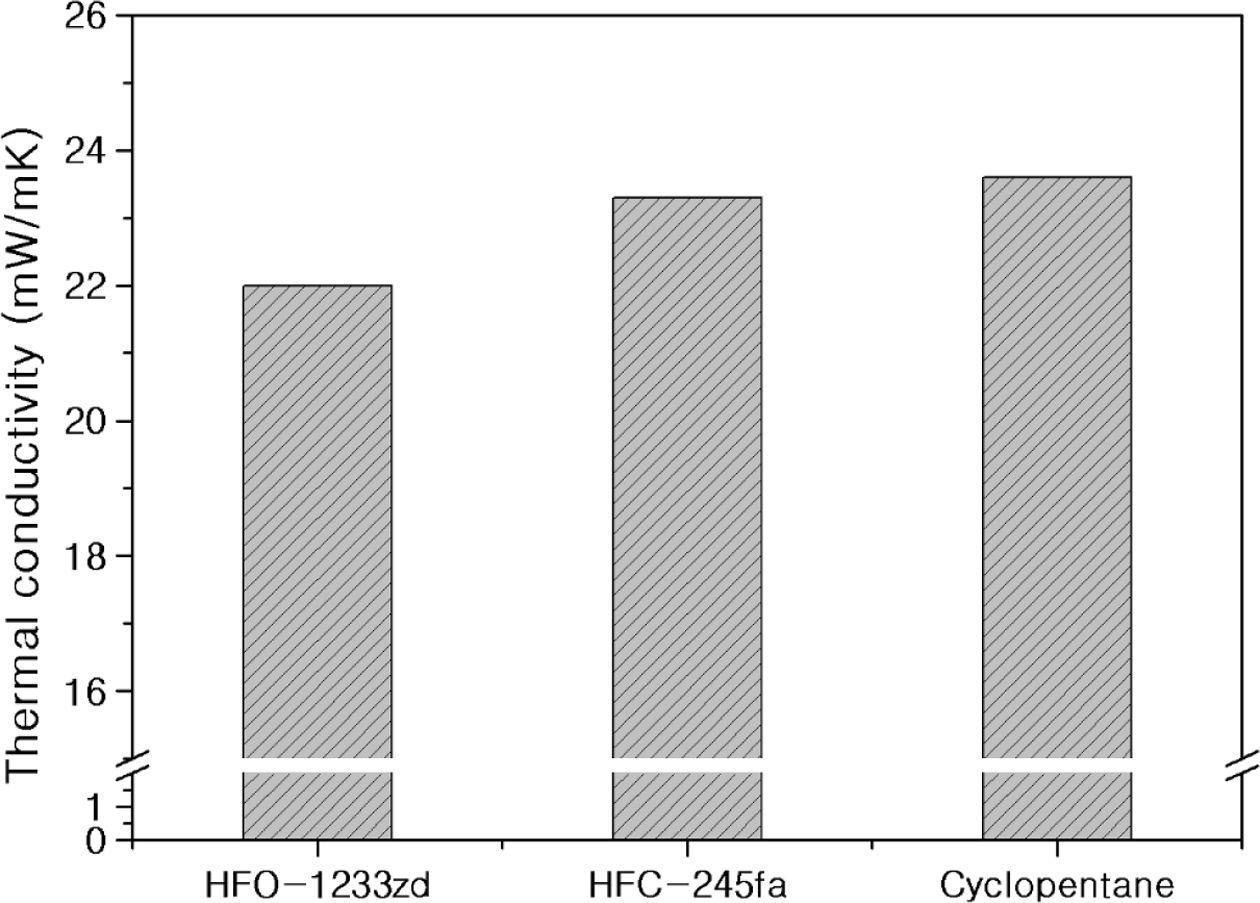

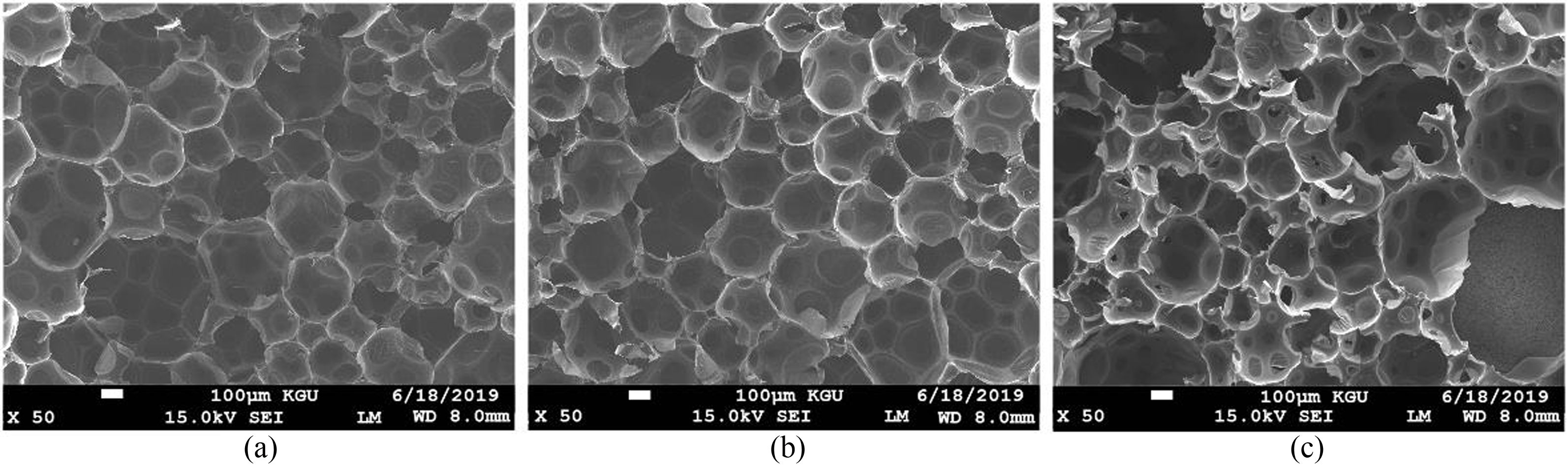

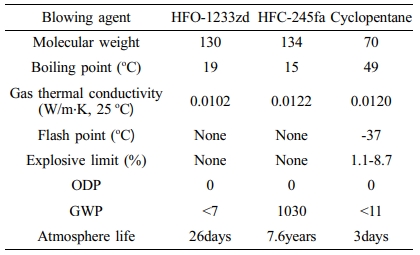

λgas은 셀 내의 발포제 가스에 의한 전도이며 발포제 자체의 가스 열전도도에 영향을 받는다. 폴리우레탄 폼의 열전도율 중 최대 65%까지 기체 전도에 의하여 영향을 받는다. 고체 전도에 의한 열전도 λsolid는 15-20%, 복사 투과에 의한 것이 20~30%만큼 열전도도에 영향을 준다고 알려져 있다.24 최종적으로 PUR-PIR 폼의 열전도도는 위의 세가지 열전도의 합으로 나타나게 된다. 본 실험에서 합성한 PIR 폼의 열전도도 결과는 Figure 1에 나타내었다. HFO-1233zd를 첨가하여 합성한 폼이 22.0 mW/mK으로 가장 낮은 열전도율을 나타내었다. HFC-245fa와 cyclopentane을 사용한 폼의 열전도도는 각각 23.3와 23.6 mW/mK로 cyclopentane을 사용하여 합성한 폼이 가장 높은 폼 열전도도를 보여 상대적으로 단열 성능이 가장 떨어짐을 확인할 수 있었다. Table 2에서 보는 바와 같이 사용한 발포제 중 HFO-1233zd의 가스 열전도율이 가장 낮고 HFC-245fa와 cyclopentane이 상대적으로 높은 값을 가진다. 폼의 밀도가 낮을수록 폼 열전도도에 미치는 가스에 의한 열전도의 영향이 크기 때문에 발포제의 열전도율 특성이 중요하다.25,26 발포제의 가스 열전도율이 낮을 경우 폼에 기여하는 가스에 의한 열전도(λgas)가 감소하기 때문에 PIR 폼의 단열 성능은 향상된다. 따라서 상대적으로 낮은 가스 열전도율을 갖는 HFO-1233zd의 영향을 받아 가장 우수한 단열 성능을 나타낸 것으로 판단된다. Figure 2의 SEM을 통한 셀 모폴로지 비교 결과 HFC-245fa는 작은 셀들이 균일하게 분포하여 존재하는 것을 확인할 수 있었고, cyclopentane은 상대적으로 크고 불균일한 크기의 셀들이 분포하고 있음을 관찰할 수 있다. 셀의 크기가 커질수록 복사에 대한 영향이 증가하여 열 전달이 상승한다.27 따라서 cyclopentane을 사용하여 합성한 첨가한 PIR 폼은 셀의 영향 때문에 열전도도 값이 가장 높게 나타난 것으로 판단된다. 즉, HFC-245fa와 cyclopentane은 유사한 가스 열전도율을 갖고 있으나 HFC-245fa를 첨가한 PIR 폼의 셀 모폴로지가 더 작고 균일하기 때문에 낮은 열전도도를 나타낸 것이다.

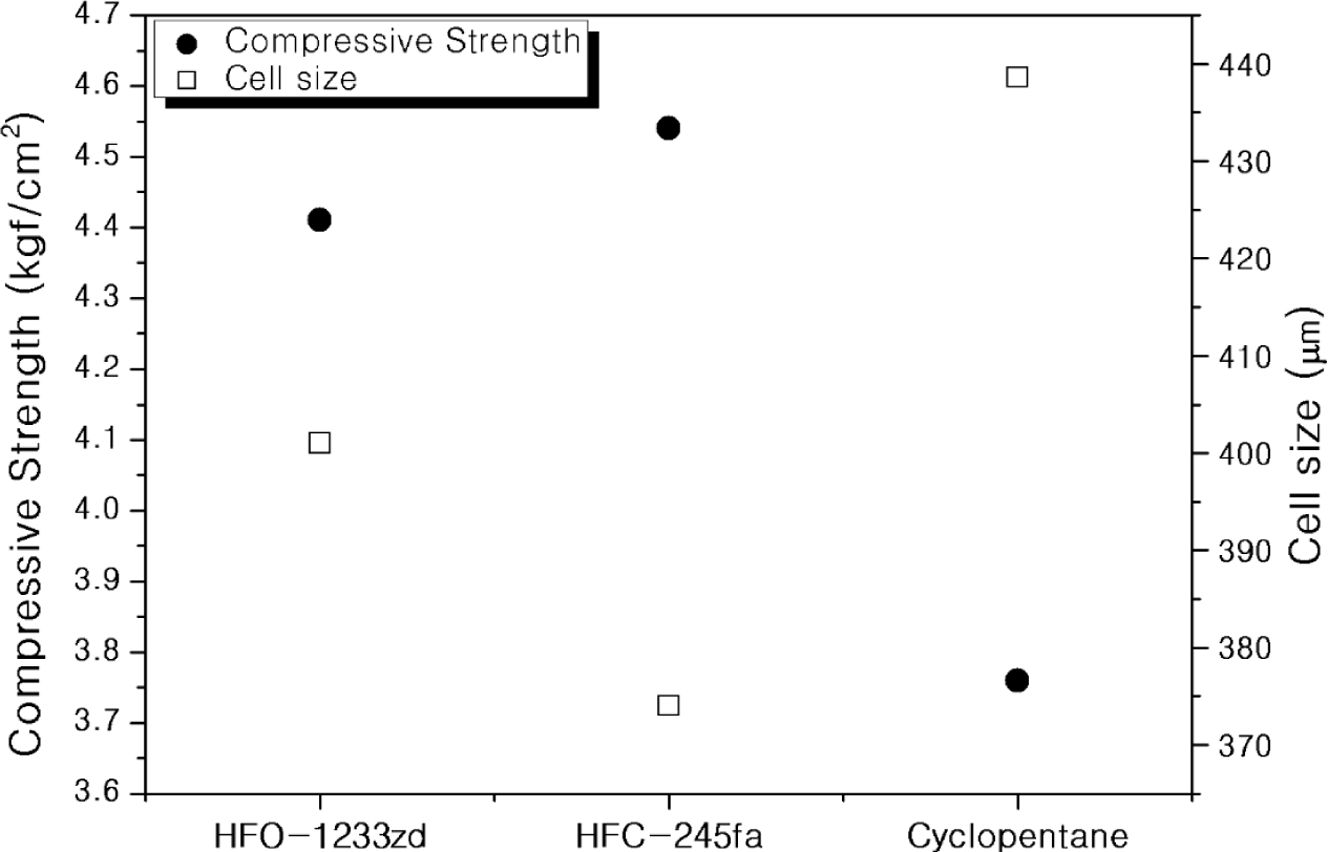

발포제를 달리하여 합성한 PIR 폼의 압축강도 결과를 셀 크기와 비교하여 Figure 3에 나타내었다. 압축강도는 HFC-245fa가 가장 높은 값을 갖고 cyclopentane이 가장 낮은 값을 나타냈다. 이와 반대로 평균 셀 크기는 HFC-245fa가 가장 작고 cyclopentane이 크고 불균일한 셀 분포를 나타내었다. 셀의 크기가 작고 균일할 경우 셀의 전체 표면적이 증가하여 외부 충격 및 하중을 효율적으로 분산시키게 된다. 따라서 셀 크기가 작은 HFC-245fa가 가장 높은 압축강도를 나타냈다고 할 수 있다. 이는 반응속도가 빠른 발포제는 좀 더 작은 기공분포를 형성하여 열전도율이 더 낮게 나타나고 기계적 물성은 증가한다는 Koh의 결과와 일치한다.28

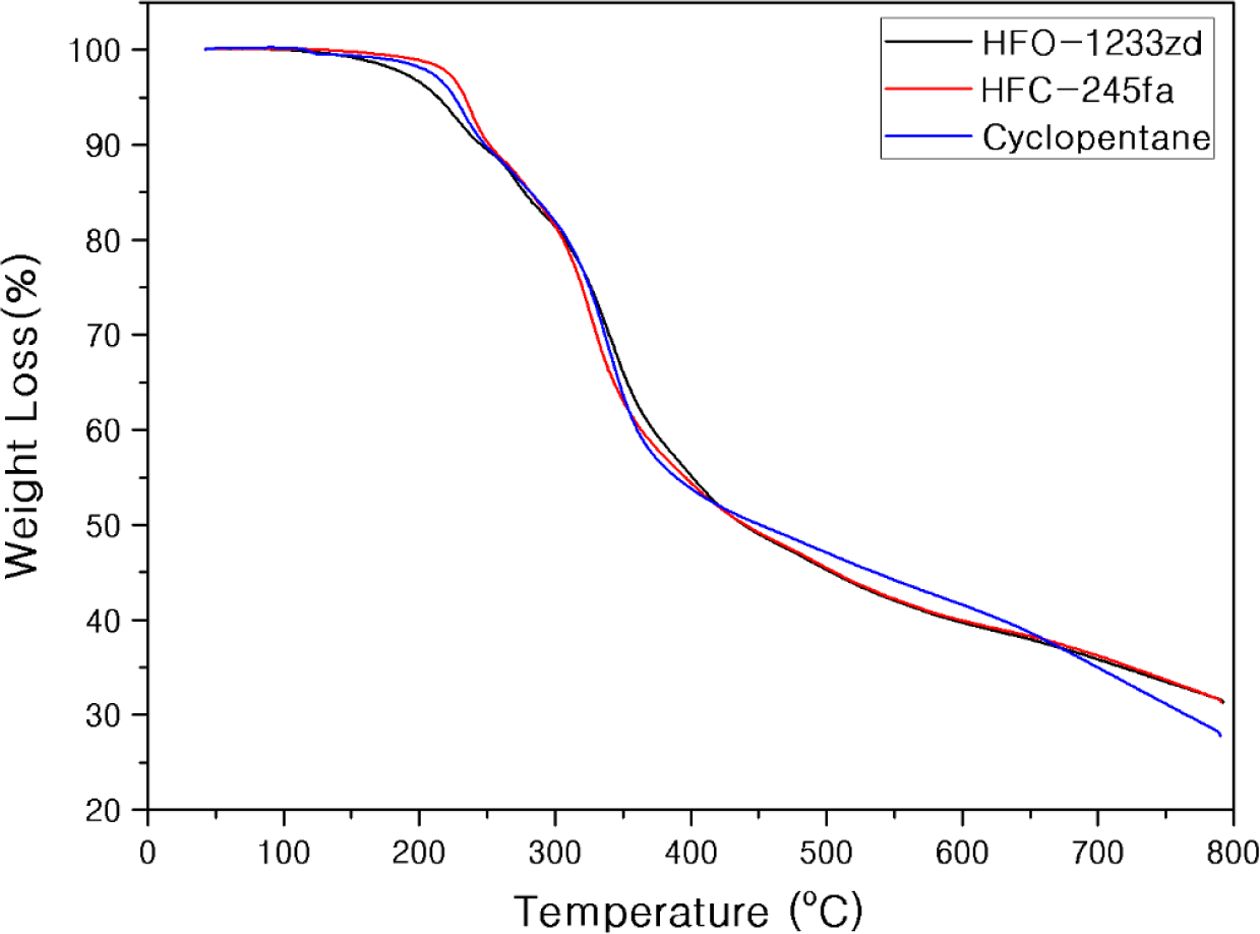

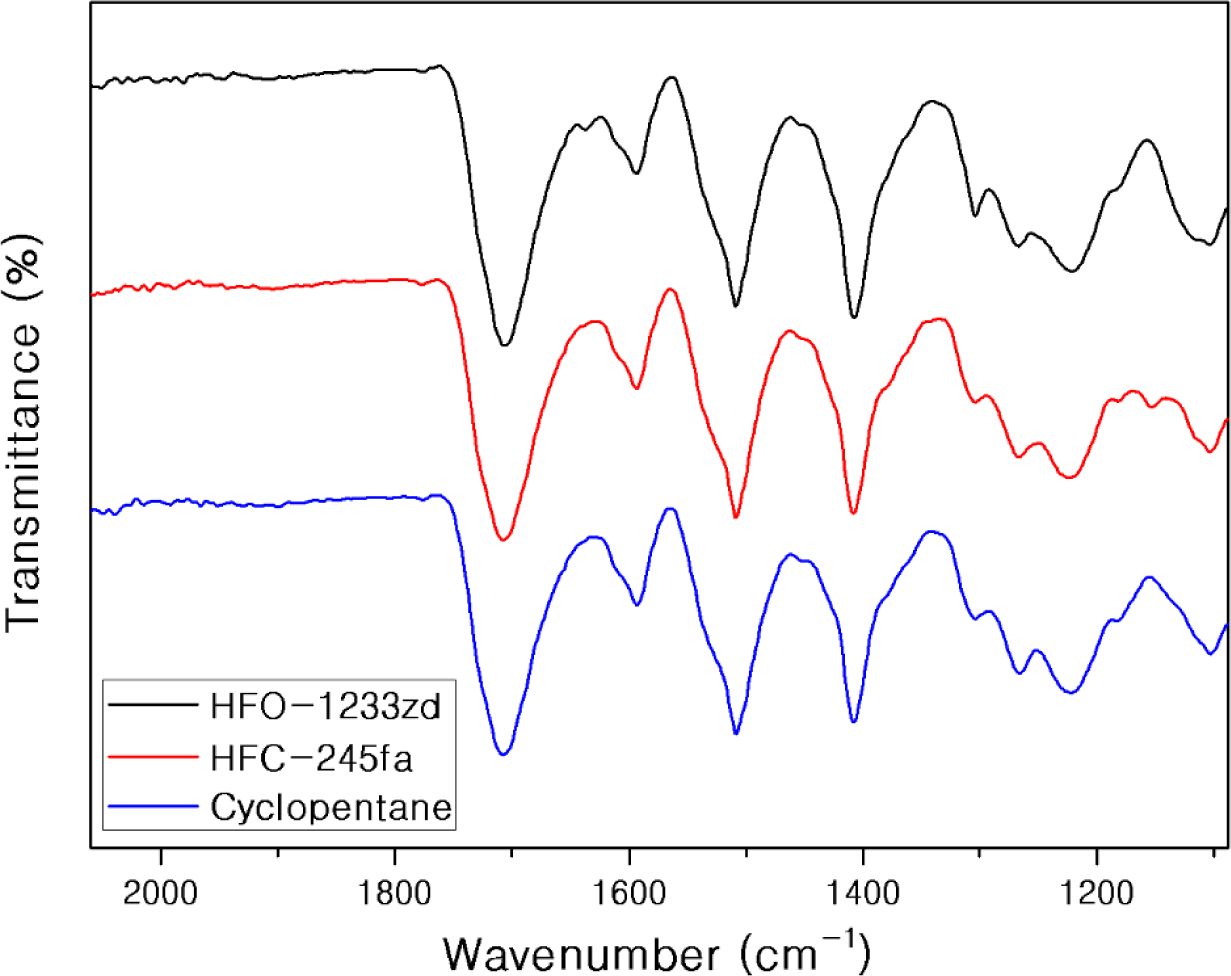

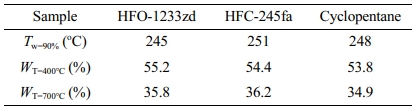

발포제에 따른 PIR 폼의 내열성.Figure 4는 서로 다른 발포제를 사용하여 합성한 PIR 폼의 TGA 결과를 나타내었다. 첫번째 분해 구간인 150-230 oC에서 난연제인 TCPP의 분해가 일어난다. 또한 이 구간은 polyester polyol의 분해가 진행되어 벤젠고리가 포함된 올리고머를 생성한다. 합성된 샘플의 배합비는 물리적 발포제를 제외하고 모두 동일하므로 이 온도 구간에서 분해 질량 비율은 같을 것이라 생각되었으며, 실제로 TGA 결과 첫번째 분해 구간이 끝난 약 230 oC에서 모든 샘플의 잔여 질량은 비슷한 값을 나타냈다. 우레탄 결합의 분해는 180-200 oC에서 시작되어 340-350 oC에서 빠른 분해 속도를 갖는다.29 본 실험 결과에서는 우레탄 결합이 끝난 400 oC에서 잔여 질량 비율이 약 53-55%로 유사한 값을 나타냈다(Table 3). PIR의 이소시아누레이트 작용기의 분해는 높은 열적 안정성으로 우레탄 결합보다 높은 270-300 oC에서 시작된다. 이후 400-600 oC에서는 이소시아누레이트와 carbodiimide의 분해와 함께 이소시아네이트의 분해도 발생한다. 따라서 이소시아네이트와 이소시아누레이트의 분해 구간이 겹치게 되어 이소시아누레이트 생성 비율을 TGA를 사용하여 확인하기는 어렵다. PIR 폼의 FTIR 측정을 통해 상대적인 이소시아누레이트 농도를 비교하고자 하였으며 결과를 Figure 5에 나타내었다. Figure 5에서 보는 바와 같이 모든 PIR 샘플에서 1410 cm-1의 이소시아누레이트 peak의 세기가 비슷하게 나타났으며 따라서 이소시아네이트 삼량체의 생성량이 유사함을 확인하였다. 이소시아누레이트의 분해가 끝나고 700 oC에서 residue weight(%)는 모든 샘플이 약 35-36%로 거의 비슷한 양의 char residue를 형성함을 알 수 있었다. 따라서 PIR 폼 합성시 물리적 발포제에 따른 이소시아누레이트 생성량과 내열성은 차이가 없음을 확인하였다.

발포제에 따른 PIR 폼의 난연성.내열성이 낮아 상대적으로 낮은 온도에서 분해되는 PUF는 불에 노출되었을 때 쉽게 연소되며, PIR은 이소시아누레이트 결합의 높은 열 안정성이 내열성과 난연 성능 향상에 기여한다. 난연성을 갖는 경우 고분자 매트릭스 전체가 연소되기 전에 char를 형성하여 산소와 불꽃을 차단하기 때문에 불꽃의 크기가 감소하거나 꺼지게 되는 자기 소화성을 갖는다. 자기소화성은 불을 붙이면 연소되기는 하지만 스스로 불을 키우지 않고 꺼져버리는 성질을 말하며, 이러한 성질을 가질수 있는 원인은 연소 메커니즘을 통해 찾을 수 있다.30 샘플에 열을 가하면 분해 온도에 도달할 때까지 고분자의 온도가 상승하며 분해 온도에 도달하였을 때 비가역적인 화학 반응(연소)이 시작되어 가연성 기체와 비가연성 기체들이 생성된다(gas phase). 비가연성 기체로는 CO2, H2O, NOx, SOx 등이 생성되며, 이러한 기체는 샘플이 연소되고 있는 표면의 산소 농도를 낮춰주게 되어 연소를 지연시키고 불꽃 확산을 저지할 수 있다. 폭발성을 갖는 H2와 산화되기 쉬운 CO같은 가연성 기체는 다시 열에 노출되어 연소 온도까지 도달할 경우 빛과 비가연성 기체를 생성한다. 또한 연소가 시작되면서 샘플의 표면에 액체 응축물로 인하여 char가 형성된다(condensed phase). 또한 가연성 기체가 일부 생성되고 gas phase에서 일어났던 것과 마찬가지로 가연성 기체가 빛과 반응성이 낮은 기체로 전환한다. Char는 열에 계속해서 노출되는 것을 막아주며 외부의 산소와 가연성 기체를 차단하여 샘플의 내부로 연소가 확산되는 것을 막아준다. 위와 같은 과정이 불꽃이 소화되기 전까지 계속해서 반복된다. 결과적으로 char와 비가연성 기체의 생성으로 인한 불꽃의 확산 지연 및 감소는 자기 연소성을 갖게 하여 난연 성능을 띠게 된다.

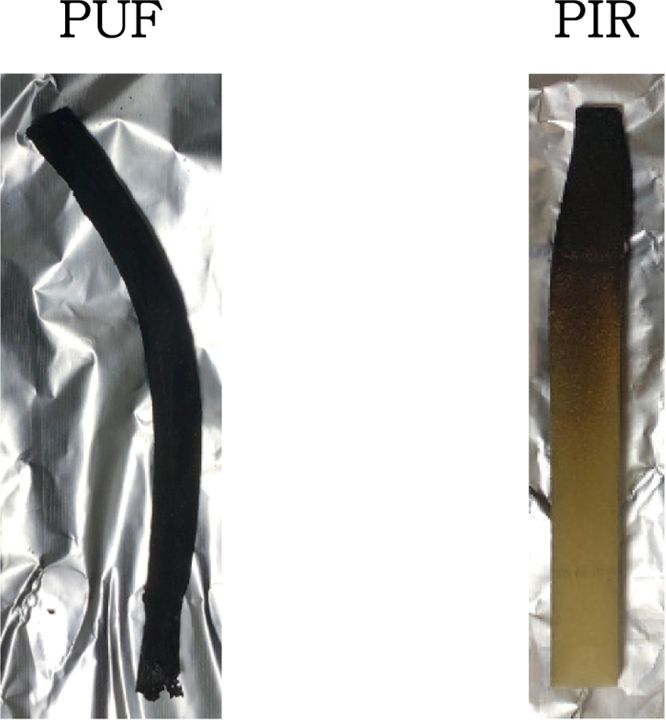

발포제에 따른 난연 성능을 비교하기 위해 UL-94 vertical burning 테스트를 진행하였으며 그 결과는 Table 4에 표로 정리하였다. PIR의 난연성 향상을 파악하기 위해 동일 밀도의 PUF를 HFO-1233zd를 사용하여 합성하였다. UL-94 테스트에서 PUF의 연소 거동은 PIR 폼과 명확한 차이를 보였다. PUF의 경우 1차 점화 후 빠른 속도로 불꽃이 타고 올라가 샘플 전체가 연소되었다. 불꽃의 확산 범위가 샘플의 총 길이가 되었을 때에는 가장 낮은 등급인 V-2 기준에도 적합하지 않다. 따라서 PUF의 UL-94 등급을 V-2↓로 표기하였다. 또한 PUF는 1차 점화에서 전소하여 2차 점화 시에는 시편에 접염 조차 되지 않았다. Figure 6에 나타낸 UL-94 테스트 종료 후 PUF와 PIR 시편을 비교하였을 때, PUF는 연소 이전과 비교하여 부피가 크게 감소하였으며 불꽃 확산 길이가 증가하였음을 확인하였다. PIR 폼에서는 발포제와 관계없이 모든 샘플이 V-0 등급으로 PUF보다 높은 난연 성능을 나타내었다. 또한 PIR 폼 테스트 진행 시 PUF와는 달리 1차 점화 후에 연소 범위가 확산되다가 빠른 속도로 불꽃의 크기가 줄어들며 꺼지는 현상을 확인할 수 있었다. PIR 폼의 1차 연소된 부분을 관찰하였을 때 전소한 PUF와는 달리 촘촘한 char layer를 형성하였다. 이로 인하여 PIR 폼은 2차 점화에서 불이 붙지 않거나 바로 꺼지는 현상이 나타났으며 HFO-1233zd, HFC-245fa, cyclopentane 모든 PIR 폼에서 같은 경향을 보였다.

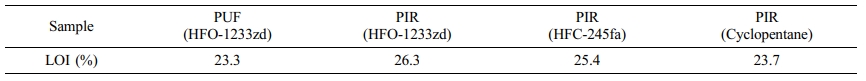

연소가 지속 가능한 한계 산소 농도를 측정하는 LOI 실험은 UL-94 vertical burning 테스트와 마찬가지로 난연 성능을 시험하는 방법이지만, 간이 실험에서 확인할 수 없던 난연 성능 차이를 수치적으로 구분할 수 있다는 장점이 있다. 본 실험의 PUF와 PIR의 LOI 측정 결과는 Table 5에 정리하였다. 난연제를 첨가하지 않은 PUF의 LOI는 약 19%이며,28 본 실험에서 TCPP를 첨가한 PUF의 경우 23.0%의 값을 갖는 것으로 보아 난연제인 TCPP가 PUF에 첨가되었을 때 난연 향상 효과가 나타나는 것을 알 수 있었다. PIR의 경우 cyclopentane으로 발포한 PIR 폼은 23.7%로 가장 낮은 수치를 보였다. 이것은 HFO-1233zd를 첨가하여 합성한 index 110의 PUF의 LOI 값과 비교하였을 때 큰 차이를 보이지 않았다. HFO-1233zd, HFC-245fa를 사용하여 합성한 PIR 폼은 각각 26.3%, 25.4%로 cyclopentane보다 높은 LOI 값을 나타냈다. 두 발포제와 비교하여 cyclopentane을 첨가한 폼의 LOI가 현저히 낮은 이유는 cyclopentane이 갖는 가연성 및 폭발성 때문이다. Figure 1의 발포제 특성에서 확인할 수 있듯이 cyclopentane은 HFO-1233zd와 HFC-245fa가 갖고 있지 않은 인화점(flash point) 및 폭발한계농도(explosion limit, %)가 존재한다. Cyclopentane의 인화점은 -19 oC로 낮은 값을 가지며 점화 후 PIR 폼의 온도가 상승하여 셀 외부로 cyclo- pentane 기체가 확산되어 나오거나 셀 벽의 분해로 인하여 기체가 불꽃에 직접적 노출이 될 경우, 폼의 연소를 촉진시킬 수 있다. 따라서 다른 발포제와 비교하였을 때 cyclopentane은 폼의 난연 성능을 저하시켜 LOI 값이 낮게 나온 것으로 판단된다. 또한 HFO-1233zd의 가스 열전도율이 HFC-245fa보다 낮아 불꽃에 의한 샘플의 온도 상승 속도가 상대적으로 낮아 HFO-1233zd가 높은 LOI 값을 나타낸 것으로 판단된다.

|

Figure 1 Thermal conductivity of PIR foams with different blowing agents. |

|

Figure 2 Scanning electron micrographs of the PIR foams with different blowing agent: (a) HFO-1233zd; (b) HFC-245fa; (c) cyclopentane. |

|

Figure 3 Correlation of PIR foams between compressive strength and cell size with different blowing agents. |

|

Figure 4 Thermogram analysis of PIR foams with different blowing agents. |

|

Figure 5 FTIR spectra of PIR foams with different blowing agents |

|

Figure 6 PUF and PIR foam after UL-94 vertical burning test (HFO-1233zd). |

|

Table 3 Thermal Gravimetric Analysis of PIR Foams with HFO-1233zd, HFC-245fa, and Cyclopentane |

본 연구에서는 지구온난화지수와 오존층파괴지수가 낮은 HFO-1233zd와 탄화수소계 발포제인 cyclopentane 및 HFC-245fa를 사용하여 PIR 폼을 합성한 후 각 발포제에 따른 열전도도와 기계적 강도 및 난연성에 대하여 비교 분석하였다.

열전도도의 경우 HFO-1233zd를 사용하여 합성한 PIR 폼이 가장 낮은 열전도도를 나타내어 다른 발포제를 사용하여 발포한 폼보다 단열 성능이 우수함을 확인하였다. 압축강도는 HFC-245fa를 사용한 PIR 폼이 가장 높은 강도를 나타내었는데 이는 HFC-245fa를 사용하여 합성된 폼의 작고 균일한 셀이 폼의 하중을 지지하는 solid의 단면적을 증가시켜 효율적으로 압력을 분산시켰기 때문이다. 이와 비교하여 cyclopentane으로 발포한 PIR 폼은 크고 불균일한 셀을 형성하여 가장 낮은 압축강도와 열전도율을 보였다. TGA로 PIR 폼의 열적 안정성을 확인한 결과 발포제와 관계없이 비슷한 성능을 보였다. 이는 모든 PIR 폼에서 이소시아누레이트 생성량이 비슷하게 나타난 것을 통해 발포제의 종류와 이소시아누레이트 생성량은 관계없음을 확인하였다. UL-94 vertical burning test를 진행한 결과, PIR 폼은 V-0 등급으로 PUF보다 높은 난연 성능을 보였다. LOI 테스트 결과 cyclopentane을 사용한 폼이 가장 낮은 LOI 값을 나타내었으며, HFO-1233zd를 사용하여 만든 폼이 가장 높은 값을 나타내어 난연성이 우수한 것을 확인하였다.

HFO-1233zd를 첨가하여 발포한 PIR 폼은 낮은 가스 열전도도로 뛰어난 단열성능과 우수한 기계적 강도 및 난연 성능을 갖고 있어 대체 발포제로 적합한 것으로 판단된다.

- 1. Son, Y. J.; Kim, Y. H.; Kim, S. B.; Choi, S. H.; Lee, Y. B.; Choe, K. H.; Kim, W. N. Effect of the Polyol and Blowing Agents on Properties of Rigid Polyurethane Foam. J. Korean Inst. Gas 2001, 5, 79-84.

- 2. Samali, B.; Nemati, S.; Sharafi, P.; Tahmoorian, F.; Sanati, F. Structural Performance of Polyurethane Foam-Filled Building Composite Panels: A State-Of-The-Art. J. Compos. Sci. 2019, 3, 40.

-

- 3. Ciecierska, E.; Jurczyk-Kowalska, M.; Bazarnik, P.; Gloc, M.; Kulesza, M.; Kowalski, M.; Krauze, S.; Lewandowska, M. Flammability, Mechanical Properties and Structure of Rigid Polyurethane Foams with Different Types of Carbon Reinforcing Materials. Compos. Struct. 2016, 140, 67-76.

-

- 4. Riboldi, S. A.; Sampaolesi, M.; Neuenschwander, P.; Cossu, G.; Mantero, S. Electrospun Degradable Polyesterurethane Membrane: Potential Scaffolds for Skeletal Muscle Tissue Engineering. Biomaterials 2005, 26, 4606-4615.

-

- 5. Wang, H.; Wang, Q. S.; He, J. J.; Mao, Z. L.; Sun, J. H. Study on the Pyrolytic Behaviors and Kinetics of Rigid Polyurethane Foams. Procedia Eng. 2013, 52, 377-385.

-

- 6. Yarahmadi, N.; Vega, A.; Jakubowicz, I. Accelerated Ageing and Degradation Characteristics of Rigid Polyurethane Foam. Polym. Degrad. Stab. 2017, 138, 192-200.

-

- 7. Jin, K. H.; Cho, U. R. A Study on Structure Analysis and Synthesis of Polyester Polyol & Polyurethane. Elastomers Compos. 2014, 49, 31-36.

-

- 8. Zhang, H.; Fang, W. Z.; Li, Y. M.; Tao, W. Q. Experimental Study of the Thermal Conductivity of Polyurethane Foams. Appl. Them. Eng. 2017, 115, 528-538.

-

- 9. Zhang, L.; Zhang, M.; Hu, L.; Zhou, Y. Synthesis of Rigid Polyurethane Foams with Caster Oil-based Flame Retardant Polyols. Ind. Crops Prod. 2014, 52, 380-388.

-

- 10. Park, D. H.; Park, G. P.; Kim, S. H.; Kim, W. N. Effects of Isocyanate Index and Environmentally-friendly Blowing Agents on the Morphological, Mechanical, and Thermal Insulating Properties of Polyisocyanurate-polyurethane Foams. Macro- mol. Res. 2013, 21, 852-859.

-

- 11. Du, M.; He, C.; Zhou, C. Flame Retardant Effect of Isocyanate Trimer on Polyisocyanurate Foam. J. Polym. Sci. Eng. 2018, 1, 1-7.

-

- 12. Ashida K.; Iwasaki, K. Handbook of Plastic Foams-Types, Properties, Manufacture and Applications; Noyes publications: New Jersey, U.S.A, 1995.

-

- 13. Xu, Q.; Hong, T.; Zhou, Z.; Gao, J.; Xue, L. The Effect of the Trimerization Catalyst on the Thermal Stability and The Fire Performance of the Polyisocyanurate-Polyurethane Foam. Fire Mater. 2017, 42, 119-127.

-

- 14. Nabulsi, A. A.; Cozzula, D.; Hagen, T.; Leitner, W.; Müller, T. E.Isocyanurate Formation during Rigid Polyurethane Foam Assembly: A Mechanistic Study Based on in situ IR and NMR Spectroscopy. Polym. Chem. 2018, 9, 4891-4899.

-

- 15. Gibb, J. N.; Goodman, J. M. The Formation of High-Purity Isocyanurate Through Proazaphosphatrane-Catalysed Isocyanate Cyclo-Trimerisation: Computational Insights. Org. Biomol. Chem. 2013, 11, 90-97.

-

- 16. Raffel, B.; Loevenich, C. High Throughput Screening of Rigid Polyisocyanurate Foam Formulations: Quantitative Characteri- zation of Isocyanurate Yield via the Adiabatic Temperature Method. J. Cell. Plast. 2006, 42, 17-47.

-

- 17. Park, D. H.; Park, G. P.; Kim, S. H.; Kim, W. N. Effect of Isocyanate Index and Environmentally-Friendly Blowing Agentson the Morphological, Mechanical, and Thermal Insulation Properties of Polyisocyanurate-Polyurethane Foams. Macromol. Res. 2013, 21, 852-859.

-

- 18. Semsarzadeh, M. A.; Navarchian, A. H. Effect of NCO/OH Ratioand Catalyst Concentration on Structure, Thermal Stability, and Crosslink Density of Poly(urethane-isocyanurate). J. Appl. Polym. Sci. 2003, 90, 963-972.

-

- 19. Modesti, M.; Lorenzetti, A. An Experimental Method for Evaluation Isocyanate Conversion and Trimer Formation in Polyisocyanate-polyurethane Foams. Eur. Polym. J. 2001, 37, 949-954.

-

- 20. Harvey, L. D. D. Net Climatic Impact of Solid Foam Insulation Produced with Halocarbon and Non-halocarbon Blowing agents. Build. Environ. 2007, 42, 2860-2879.

-

- 21. Thirumal, M.; Khastgir, D.; Singha, N. K.; Manjunath, B. S.; Naik, Y. P. Effect of Foam Density on the Properties of Water Blown Rigid Polyurethane Foam. J. Appl. Polym. Sci. 2008, 108, 1810-1817.

-

- 22. Seo, W. J.; Jung, H. C.; Kim, W. N.; Choe, K. H.; Lee, Y. B.; Choi, S. H. Properties of Rigid Polyurethane Foams Blown by Distilled Water. J. Korean Inst. Gas 2001, 5, 69-76.

- 23. Ahn, W. S. Effects of GTR and Unexpanded Expancel Powders on Thermal Conducting Characteristics of Rigid Polyurethane Foams. J. Korea Acad. Industr. Coop. Soc. 2012, 13, 2846-2851.

-

- 24. Kim, K. H.; Jo, M. D.; Park, S. H.; Hwang, S. W. Composition for Rigid Polyurethane Foam and Rigid Polyurethane Foam. KR Patent 101631717B1, 2003.

- 25. Al-Moameri, H.; Zhao, Y.; Ghoreishi, R.; Suppes, G. J. Simulation of Liquid Physical Blowing Agents for Forming Rigid Urethane Foams. J. Appl. Polym. Sci. 2015, 132, 42454.

-

- 26. Jarfelt, U.; Ramnas, O. Thermal Conductivity of Polyurethane Foam-Best Performance. Proceedings of the 10th International Symposium on District Heating and Cooling; Hannover, Germany, Sept 3-5, 2006.

- 27. Baillis, D.; Conquard, R.; Randrianalisoa, J.; Dombrovsky, L.; Viskanta, R. Thermal Radiation Properties of Highly Porous Cellular Foams. Spec. Top. Rev. Porous Media 2013, 4, 111-136.

-

- 28. Koh, S. H.; Kim, S. B. Physical Properties of Rigid Polyurethane Foams Prepared with Different Blowing Agents-The Effect of Various Co-Blowing Agents on the Properties of Rigid Polyurethane Foams Blown by HFC-365mfc. Theor. Appl. Chem. Eng. 2003, 9, 1669-1672.

- 29. Liu, X.; Hao, J.; Gaan, S. Recent Studies on the Decomposition and Strategies of Smoke and Toxicity Suppression for Polyurethane Based Materials. RSC Adv. 2016, 6, 74742-74756.

-

- 30. Bar, M.; Alagirusamy, R.; Das, A. Flame Retardant Polymer Composites. Fibers Polym. 2015, 16, 705-717.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(4): 633-640

Published online Jul 25, 2021

- 10.7317/pk.2021.45.4.633

- Received on Apr 15, 2021

- Revised on Apr 30, 2021

- Accepted on May 3, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Sang-Bum Kim

-

Department of Chemical Engineering, Kyonggi Unviersity, 154-42, Gwanggyosan-ro, Yeontong-gu, Suwon 16227, Korea

- E-mail: ksb@kyonggi.ac.kr

- ORCID:

0000-0001-6201-4078

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.