- Biopolyurethane Foam Prepared with Commercial Microcrystalline Cellulose-added Polyol Obtained from Liquefaction of a Lignocellulosic Biomass and Isocyanate, and Its Optimization

Department of Chemical Engineering, Daegu University, Gyeongbuk 38453, Korea

- 상업용 Microcrystalline Cellulose를 부가한 리그노셀루로식 액화 폴리올로부터 바이오폴리우레탄 폼의 제조 및 최적화

대구대학교 공과대학 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

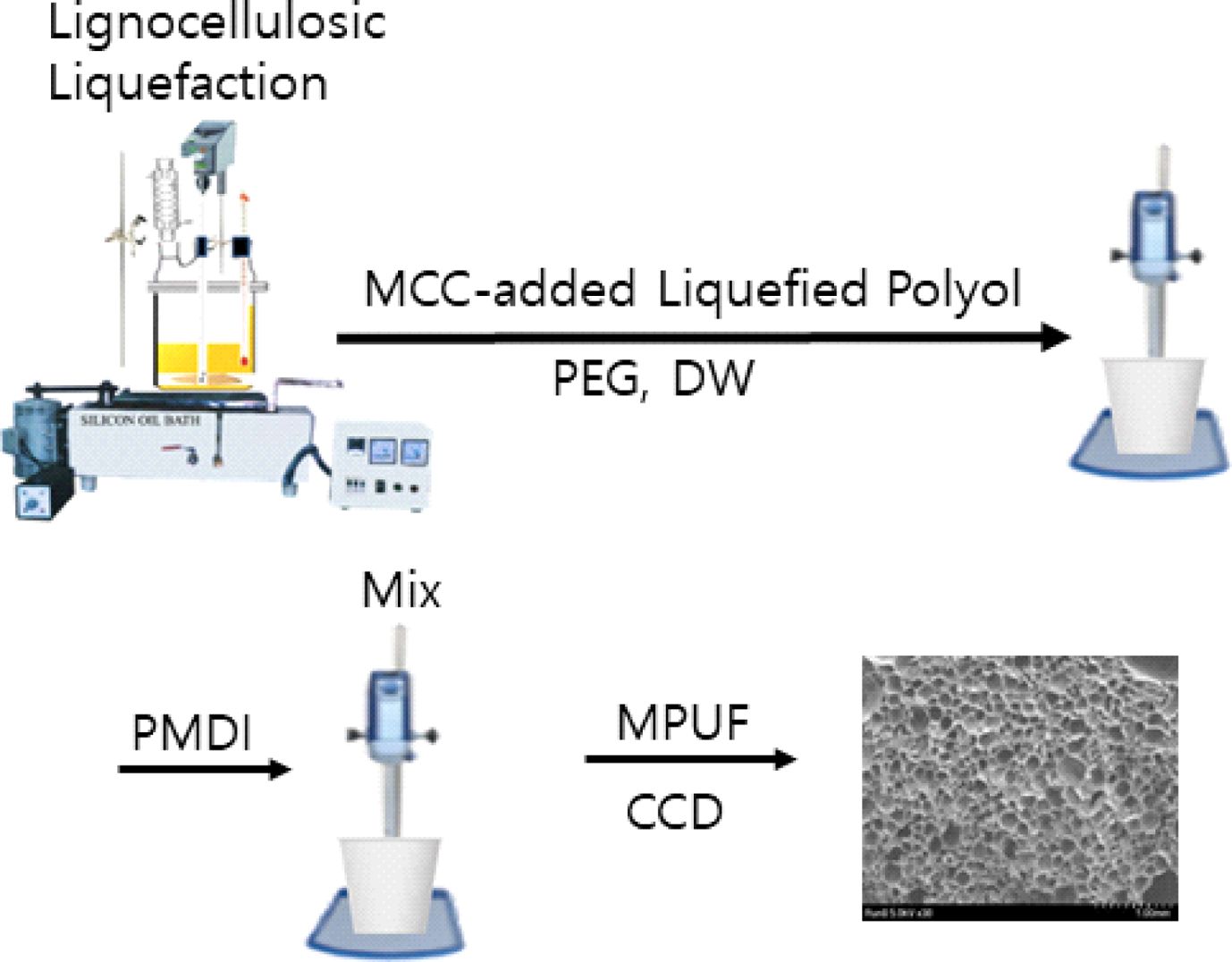

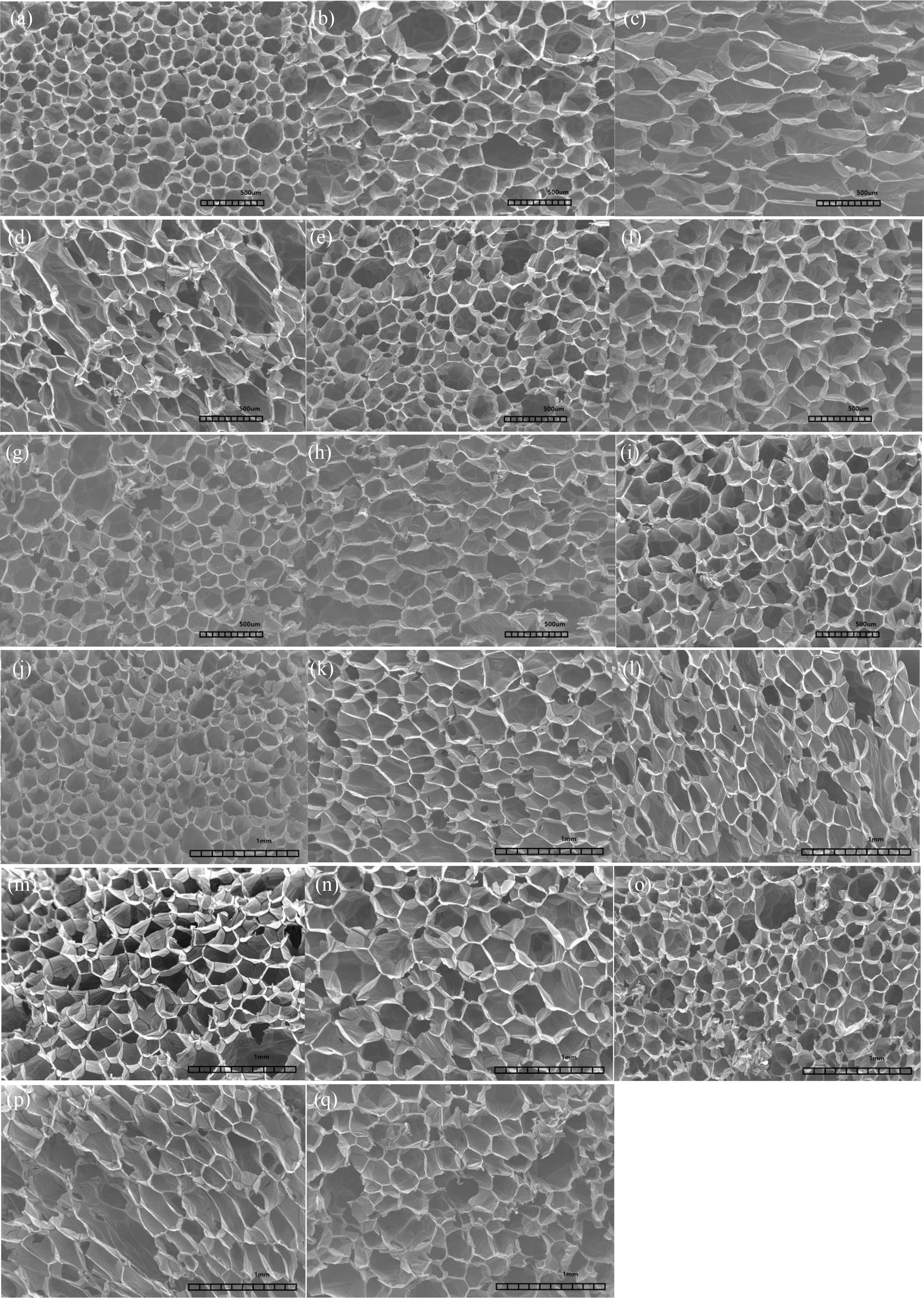

The density, cream time, rise time and compressive strength of bio polyurethane foams (MCC-bio PU foam) prepared using commercial microcrystalline cellulose (MCC)-added lignocellulosic liquefied polyol according to central composite design (CCD) in this study, were applied as dependent variables for the preparation of MCC-bio PU foam, and were regressively analyzed by response surface methodology to seek the optimum process conditions of the added amount of MCC, the mass ratio between liquefied biopolyol and PEG and the amount of distilled water. According to SEM observation, cells in the MCC-bio PU foam were observed smaller, more developed and more intact than those in bio-polyurethane foams (bio-PU foam) prepared without the addition of commercial MCC according to Lee et al. (Polym. Korea 2019, 43, 899-913). However, the cell morphology of the MCC-bio PU foam was observed so elongated to look like an ellipse in such process conditions that relatively more amount of commercial MCC was added than that added in the rest of process conditions in the experimental plan according to CCD.

상업용 microcrystalline cellulose(MCC)를 부가한 리그노셀루로식 액화 폴리올로부터 바이오 폴리우레탄 폼(MCC-바이오 PU 폼)을 central composite design(CCD) 실험계획에 따른 각각의 실험조건에서 제조하였다. 제조된 MCC-바이오 PU 폼의 밀도, cream time, rise time 및 압축강도를 MCC-바이오 PU 폼 제조의 종속변수로 하여 각각에 대한 회귀분석을 반응표면분석법으로 수행하여서, 공정변수인 상업용 MCC 부가량, 액화폴리올 대 PEG 양의 비 및 증류수 양의 적정조건을 도출하였다. MCC-바이오 PU 폼의 SEM 분석 결과로서, 본 연구에서 제조한 MCC-바이오 PU 폼의 셀 크기가 상업용 MCC가 부가되지 않은 경우의 바이오 PU 폼보다 전반적으로 더 작고, 셀 상태가 더 발달하고 양호함이 관찰되었다. 그러나 상업용 MCC 양이 상대적으로 많이 부가된 조건에서는 MCC-바이오 PU 폼의 셀 모폴로지는 길쭉한 타원형으로 관찰되었다.

According to SEM observation, cells in the MCC-bio PU foam (MPUF) were observed smaller, more developed and more intact than those in bio PU foams prepared without addition of commercial MCC according to Lee et al. (Polym. Korea 2019, 43, 899-913).

Keywords: microcrystalline cellulose-bio polyurethane foam, commercial microcrystalline cellulose, lignocellulosic liquefaction, liquefied polyol, lignocellulosic biomass.

탄소중립인 바이오매스의 효과적인 활용이 미래의 석유자원 고갈뿐만 아니라 환경 친화적인 제품에 대한 요구 때문에,1 화석자원의 대안으로서 관심이 모아지고 있다. 생분해성인 바이오 폴리우레탄 제조에 탄소중립인 바이오매스의 액화로부터 유래한 바이오폴리올을 이용한 연구가 활발히 이루어지고 있다.1-8

Lee 등은9 바이오 폴리우레탄(PU) 폼의 제조를 위한 central composite design(CCD)에 의한 실험계획의 여러 공정조건에서 최적화 액화조건에 따른 바이오매스 액화에 의해 제조된 리그노셀루로식 폴리올(액화폴리올)을 이용하여 바이오 PU 폼을 제조하고 물성평가를 수행하였다. CCD에 의한 실험계획의 독립변수인 액화폴리올과 석유계 폴리올인 폴리에틸렌 글리콜(polyethylene glycol, PEG)을 혼합한 폴리올 프리믹스(pre-mix)와 폴리메틸렌 디페닐 디이소시아네이트(polymeric diphenylmethane diisocyanate, PMDI)의 교반시간, 액화폴리올 대 PEG 양 비(polyol:PEG) 및 증류수 양에 대한 바이오 PU 폼 제조의 적정공정조건을 제시하였다. 또한 셀의 크기가 극대화된 바이오 PU 폼 제조의 공정조건을 제시하였다. 한편, Madaleno 등은10 몬모릴로나이트(montmorillonite)와 카본 나노튜브(carbon nanotube)의 하이브리드 복합체를 화학적 기상증착(chemical vapor deposition)에 의하여 제조하고 중합공정에서 PU 폼의 내부에 분산시킨 PU-나노복합체 폼을 제조하고 분석하였다. 제조된 PU-나노복합체 폼은 셀의 크기가 더 작게 되어서 밀도가 증가하였으며 압축 관련 물성이 개선되었다고 보고하였다. Yue 등은11 소나무 목재를 액화시킨 바이오폴리올을 사용하여 멜라민 포스페이트(melamine phosphate)를 부가한 난연성 바이오 PU 폼을 제조하고, 액화 폴리올이 포함되지 않은 PU 폼의 셀은 대부분 개방 셀과 두꺼운 셀 벽을 가지는 반면에, 제조된 난연성 바이오 PU 폼의 셀은 주로 닫힌 셀을 가지는 것이 관찰되었다고 보고하였다. 또한 멜라민 포스페이트가 부가되지 않은 바이오 PU 폼의 셀은 부서지고 붕괴되었으나, 멜라민 포스페이트가 부가된 바이오 PU 폼의 셀은 균일하고 윤곽이 명확하고 셀 벽이 얇아졌다고 보고하였다. Zhou 등은12 셀룰로오스 나노결정(cellulose nanocrystal)을 부가하여 보강하여 제조한 반경화 바이오 PU 폼의 경우에 셀룰로오스 나노결정을 부가하지 않았을 경우보다 바이오 PU 폼의 셀 크기가 감소하였다고 보고하였다.

본 연구에서는 바이오 PU 폼 제조를 위한 CCD 실험계획에 따라서 상업용 MCC를 부가한 리그노셀루로식 액화폴리올로부터 바이오 폴리우레탄(MCC-바이오 PU) 폼을 제조하였다. 그리고 MCC-바이오 PU 폼의 밀도, cream time, rise time, 압축강도 및 셀 발달 정도와 셀 상태 등과 같은 MCC-바이오 PU 폼의 특성에 대한 세 개의 공정변수(부가된 상업용 MCC 양, polyol:PEG 및 증류수 양)의 상관관계를 분석하였다. 또한 본 연구의 MCC-바이오 PU 폼과 Lee 등이9 보고한 상업용 MCC가 부가되지 않은 경우의 바이오 PU 폼의 물성과 셀 크기 및 셀 상태를 상호 비교하고 분석하였다.

시약과 재료. 액화폴리올은 Lee 등이9 보고한 최적화 액화조건에 따른 바이오매스(톱밥, Larix kaempferi) 액화에 의해 제조된 리그노셀루로식 폴리올을 사용하였다. 또한 석유계 폴리올은 PEG 400(OCI Co., Ltd., MW 400)을 사용하였다. MCC-바이오 PU 폼 제조를 위한 이소시아네이트, 반응촉매 및 발포제로서 각각 PMDI(금호미쓰이화학, NCO content 31%), 디부틸주석 디라우레이트(dibutyltin dilaurate) (TCI, Mw 631.57)와 증류수(distilled water, D.W.)를 투입하였다. 한편, MCC-바이오 PU 폼 제조를 위한 계면활성제로서 실리콘 계면활성제인 다우코닝(Dow Corning) 193(오성폴리텍)을 사용하였다. MCC-바이오 PU 폼의 제조를 위해 부가한 상업용 MCC로서 Avicel PH-101(Sigma Aldrich)를 사용하였다.

MCC-바이오 PU 폼 제조실험의 기준공정조건. 본 연구에서의 MCC-바이오 PU 폼 제조실험의 기준공정조건(control)은 다음과 같다. 0.085 g의 상업용 MCC와 2.5 g의 액화폴리올을 교반기로 150-200 rpm에서 20 min 동안 혼합하여, 상업용 MCC를 부가한 액화폴리올을 생성하였다. 상업용 MCC를 부가한 액화폴리올 외에, 액화폴리올과 질량비를 2 대 2로 한 PEG 400, 디부틸주석 디라우레이트, 증류수 및 다우코닝 193을 각각 2.5, 2.5, 0.1, 0.3 및 0.1 g을 50 mL 비이커에 추가하여 넣고 교반기로 3200-3400 rpm으로 20 s 동안 시료를 교반하여 폴리올 프리믹스를 제조하였다. 종이컵에 폴리올 프리믹스와 PMDI를 혼합하고 교반기로 3200-3400 rpm으로 Lee 등이9 도출한 적정교반시간인 20 s 동안 혼합물을 교반하고 발포하였다. PMDI의 양은 액화폴리올, PEG 400, 증류수에 포함되어있는 OH의 당량수와 PMDI에 포함되어 있는 NCO 당량수의 Index를 1.0으로 하여 사용하였다. 본 연구에서 MCC-바이오 PU 폼 제조하기 위하여 부가한 미량의 상업용 MCC 표면의 OH기의 양은 동량의 상업용 MCC 전체에 포함된 OH기 양보다 훨씬 적고 미미하여서, 상업용 MCC가 부가되지 않은 경우와9 비교할 때에 동일한 NCO index를 가지기 위한 PMDI의 양에는 변화가 거의 없었다.

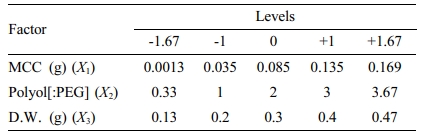

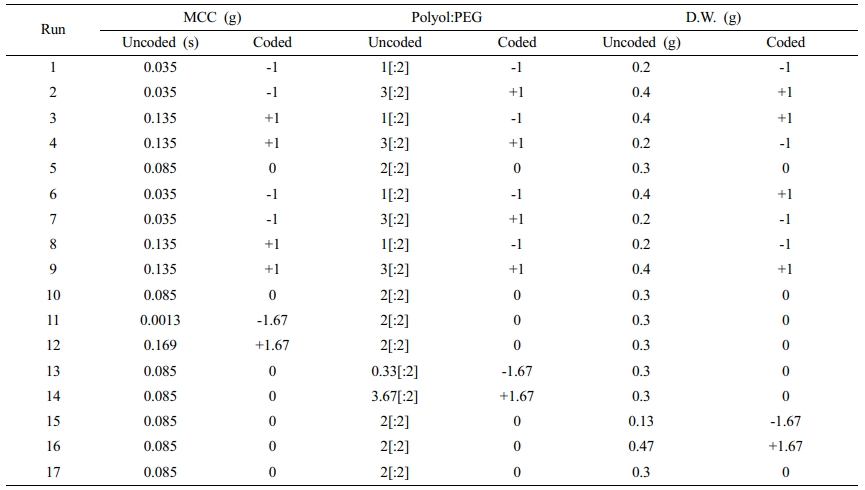

Central Composite Design(CCD) 실험설계에 따른 MCC-바이오 PU 폼의 제조. MCC-바이오 PU 폼 제조를 위한 central composite design(CCD)에서의 독립변수는 부가되는 상업용 MCC의 양, 액화폴리올 대 PEG 비(polyol:PEG) 및 증류수 양으로 선정하였다. CCD 실험설계에 따른 MCC-바이오 PU 폼 제조실험의 기준공정조건(control)에서, 각 독립변수의 코드(code) 레벨(level)을 Table 1과 같이 “0”으로 설정하고, 각 코드 레벨에 대응되는 각 독립변수의 실제 적용(uncoded) 값을 Table 1과 같이 설정하였다. 또한 MCC-바이오 PU 폼 제조를 위한 CCD에 의한 실험계획을 Table 2와 같이 수립하였다. Table 2와 같은 MCC-바이오 PU 폼 제조 실험계획에 따라서 NCO index를 1.0으로 하여 PU 폼을 제조하였다.

MCC-바이오 PU 폼의 밀도 분석. ASTM D1621(Standard test method for compressive properties of rigid cellular plastics)에 따라 MCC-바이오 PU 폼 시편의 밀도를 측정하였다.

MCC-바이오 PU 폼의 압축강도 분석. 만능재료시험기(UTM) (AGS-J(10kNJ), Shimadzu)를 이용하여 MCC-바이오 PU 폼 시편의 압축강도를 측정하였다.

MCC-바이오 PU 폼의 종속변수에 대한 반응표면분석법에 의한 상관관계 분석. CCD 실험설계에 따른 MCC-바이오 PU 폼 제조에서, 반응물이 혼합된 시점부터 부풀어 오르기 시작하기까지 걸린 시간 또는 반응물(액상)의 색깔이 밝아지는 시간인 cream time, cream time으로부터 MCC-바이오 PU 폼이 최대로 부풀어 올랐을 때까지 걸린 시간인 rise time, 밀도 및 압축강도인 각각의 종속변수에 대한 세 개의 독립변수(부가되는 상업용 MCC 양, polyol:PEG 및 증류수 양)의 상관관계를 분석하였다. 각 종속변수의 반응표면분석법(response surface methodology, RSM)에 의한 세 개의 독립변수에 대한 상관관계에 대한 회귀분석을 상용 소프트웨어인 statistica(ver. 10)를 활용하여 통계적으로 수행하였다.

MCC-바이오 PU 폼의 셀에 대한 Scanning Electron Microscope(SEM) 분석. MCC-바이오 PU 폼 시편 표면의 셀을 SEM 분석(SU8220, Hitachi)을 수행하여 CCD 실험조건에 따른 셀 발달 정도, 셀 벽의 터짐, 셀의 크기 등을 관찰하였다.

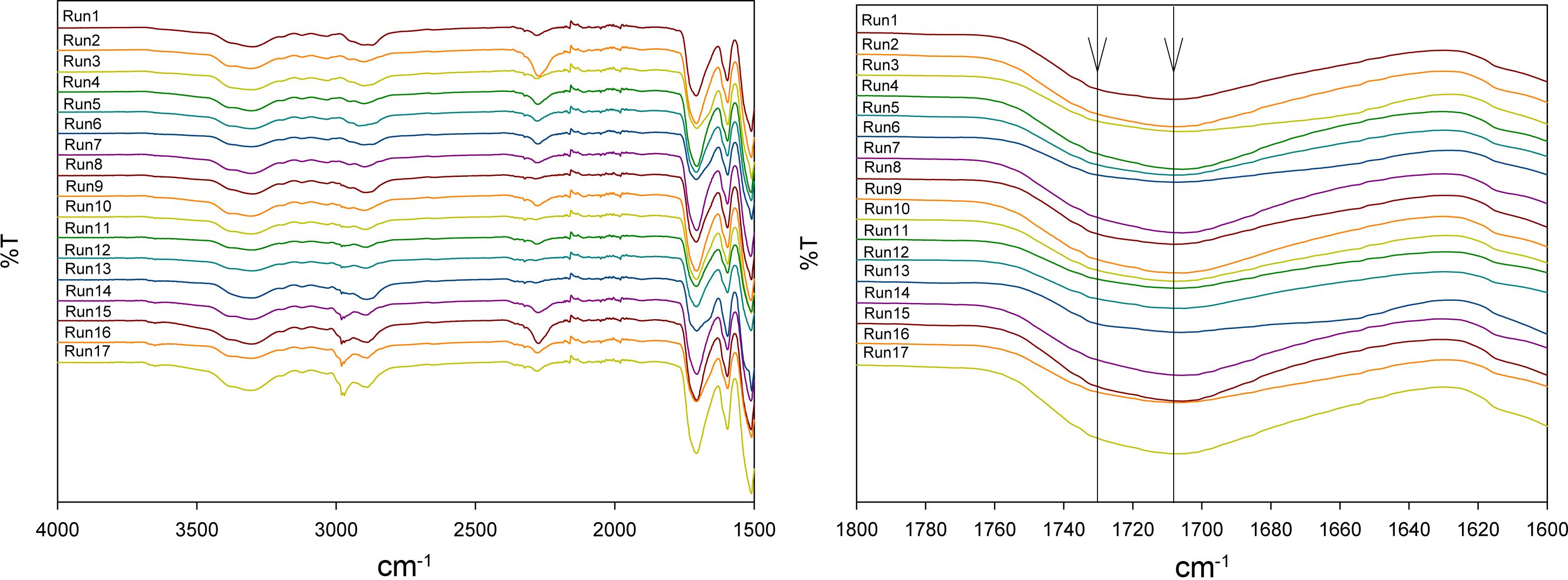

MCC-바이오 PU 폼의 Fourier Transform Infrared Spectroscopy(FTIR) 분석. MCC-바이오 PU 폼 시편의 FTIR 분석(Frontier, TA Perkin Elmer)을 통하여 PU의 특 성기인 -NH(3299 cm-1), -CH2(2941 및 2866 cm-1), free N=C=O(2275 cm-1), C=O(1708 cm-1) 등의 관능기를 분석하였다. 한편, C=O 신축진동 피크는 상 분리된 hard segment의 경우에 hard domain에서 수소결합을 하여 1708 cm-1에 존재하나, 분자 간 상호인력이 작용하지 않는 경우로서 hard segment가 상 분리가 되지 못해서 soft domain에 존재할 때에는 1730 cm-1에 존재한다. 전체 hard segment 중에서 상 분리된 hard segment의 분율은, FTIR 분석에서 1708 cm-1에서의 C=O 신축진동 피크강도를 1708 cm-1과 1730 cm-1에서의 피크강도의 합으로 나누어준 분율로서 대체할 수 있다. 따라서 전체 hard segment 중에서 상 분리된 hard segment의 분율을 구하였다.

MCC-바이오 PU 폼의 Thermo Gravimetric Analysis (TGA) 분석. MCC-바이오 PU 폼 시편의 TGA 분석(Q500, TA Instruments)을 통하여 열적 분해거동특성을 분석하였다.

|

Table 1 Coded Levels and Their Corresponding Uncoded Values of Independent Variables According to Cental Composite Design (CCD) |

Polyol:[PEG] denotes the mass ratio between liquefied biopolyol and PEG400, which is shown as a relative factor of liquefied biopolyol mass (g) to 2 g of PEG400. |

|

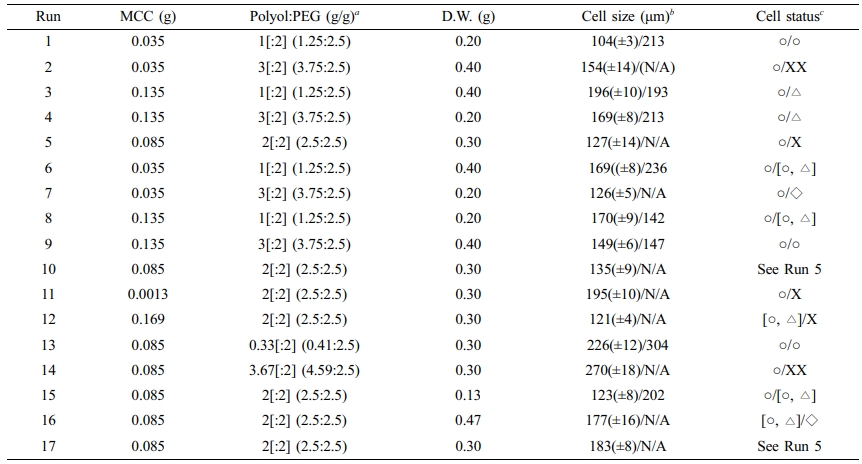

Table 2 Experimental Plan to Prepare MCC-bio PU Foams According to CCD |

Polyol:[PEG] denotes the mass ratio between liquefied biopolyol and PEG400, which is shown as a relative factor of liquefied biopolyol mass (g) to 2 g of PEG400. |

CCD 실험설계에 의한 반응표면분석 결과. 본 연구에서 Table 2의 CCD 실험설계에 따라서 제조된 MCC-바이오 PU 폼의 cream time, rise time, 밀도 및 압축강도인 각각의 종속변수에 대한 세 개의 독립변수(부가되는 상업용 MCC 양, polyol:PEG 및 증류수 양)의 상관관계를 회귀분석하였다.

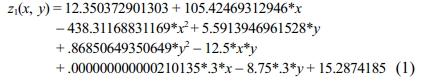

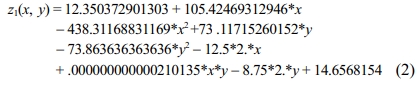

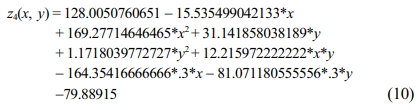

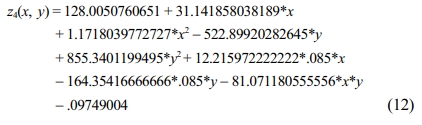

MCC-바이오 PU 폼의 Cream Time 및 Rise Time. 상업용 MCC(Avicel, PH-101)를 부가하여 제조한 MCC-바이오 PU 폼의 cream time 및 rise time에 대한 공정변수들의 상관관계를 다음과 같이 분석하였다. cream time의 결과 값에 대해 반응표면분석법을 적용하여 구하여진 2차 회귀방정식은 식 (1), (2) 및 (3)과 같다.

Response surface eq. of model-predicted cream time (z1) versus [MCC(x) and polyol:PEG(y)]:

Response surface eq. of model-predicted cream time (z1) versus [MCC(x) and distilled water(y)]:

Response surface eq. of model-predicted cream time (z1) versus [distilled water(x) and polyol:PEG(y)]:

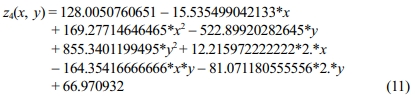

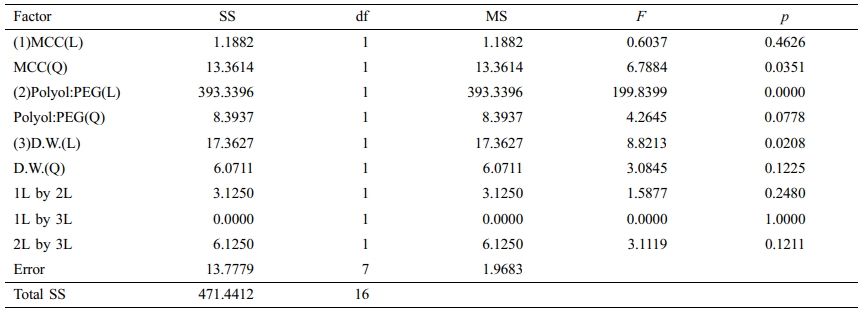

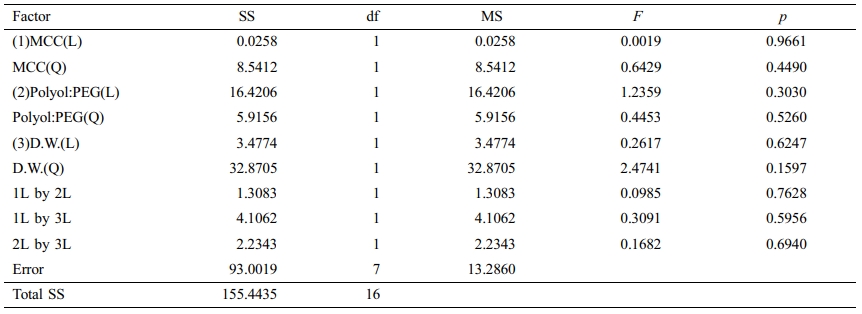

MCC-바이오 PU 폼의 cream time은 Table 3의 ANOVA 결과와 같이 부가된 상업용 MCC 양의 자승에 유의하고, polyol:PEG의 선형 관계에 매우 유의한 상관관계를 보였다. 증류수 양에도 선형적으로 유의한 상관관계를 보였다. 모델 예측된 cream time은 Figure 1(a) 및 1(b)와 같이 MCC 양에 대하여 포물선 거동을 보였으며, 상업용 MCC 양이 중간범위일 때에 가장 높은 값을 보였다. 또한, Figure 1(a) 및 1(c)와 같이 polyol:PEG가 높아질수록 cream time의 값이 높아지는 것을 확인하였다. Table 3의 ANOVA에 따르면 증류수 양의 자승에도 유의한 상관관계를 보였다. 이에 따라 최대의 cream time을 위한 본 연구의 공정조건은 MCC의 양이 0.085 g, 증류수 양이 0.4 g으로 도출되었다.

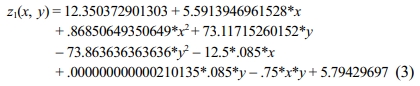

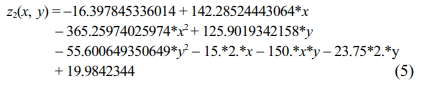

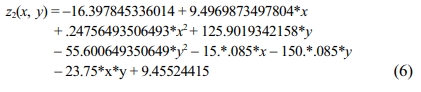

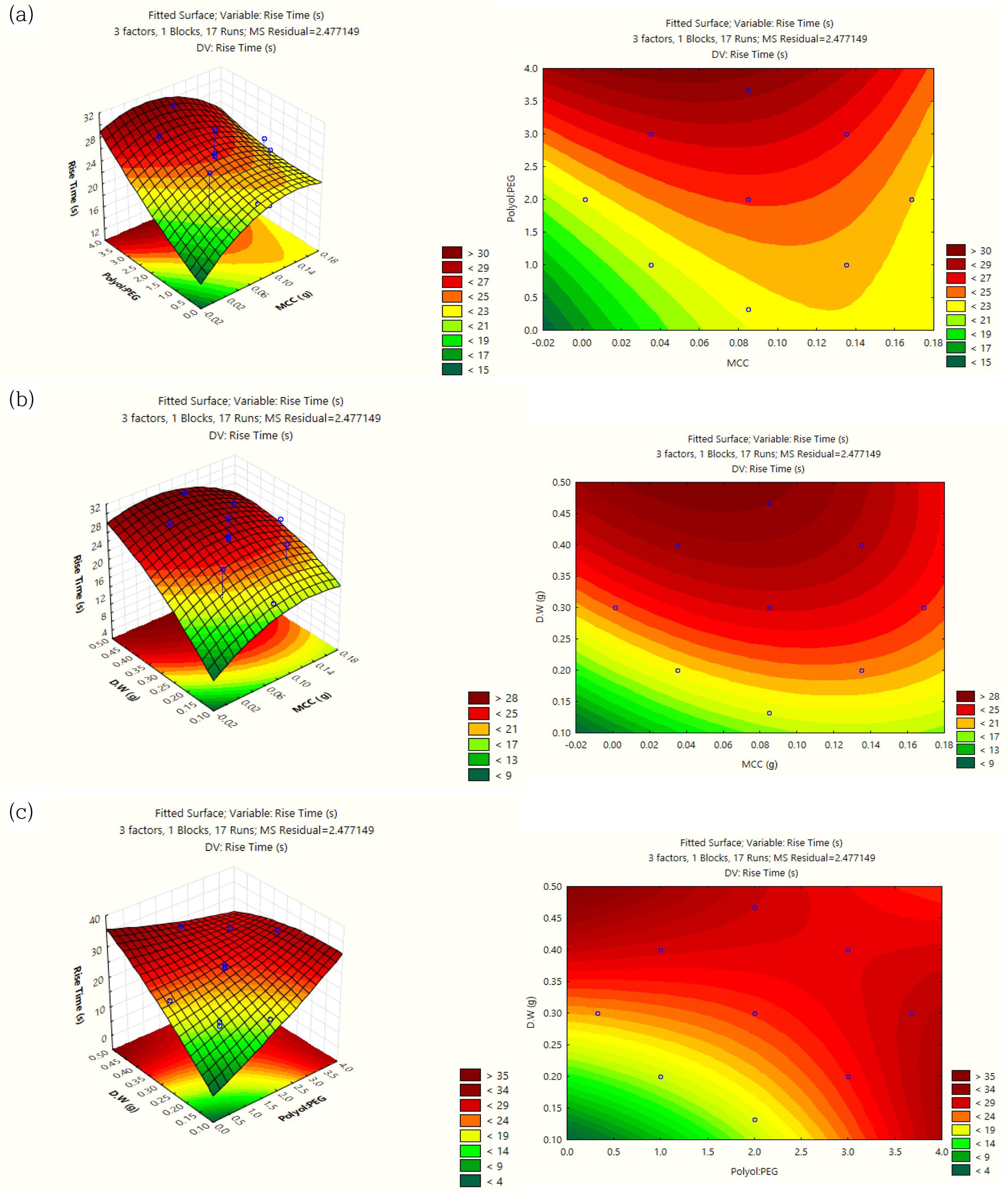

한편 MCC-바이오 PU 폼의 rise time을 다음과 같이 분석하였다. rise time의 결과 값에 대한 회귀방정식은 식 (4), (5) 및 (6)과 같다.

Response surface eq. of model-predicted rise time (z2) versus [MCC(x) and polyol:PEG(y)]:

Response surface eq. of model-predicted rise time (z2) versus [MCC(x) and distilled water(y)]:

Response surface eq. of model-predicted rise time (z2) versus [distilled water(x) and polyol:PEG(y)]:

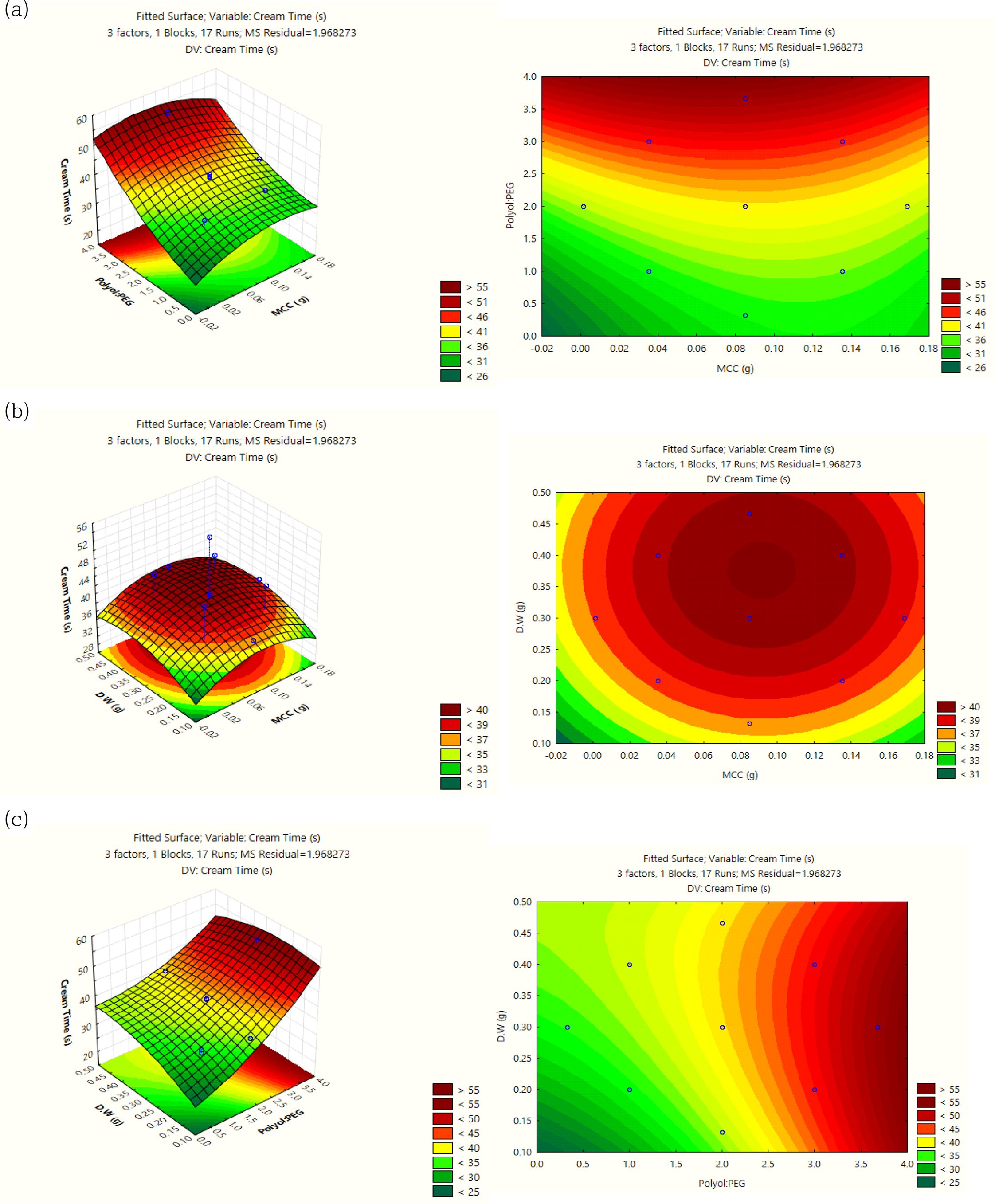

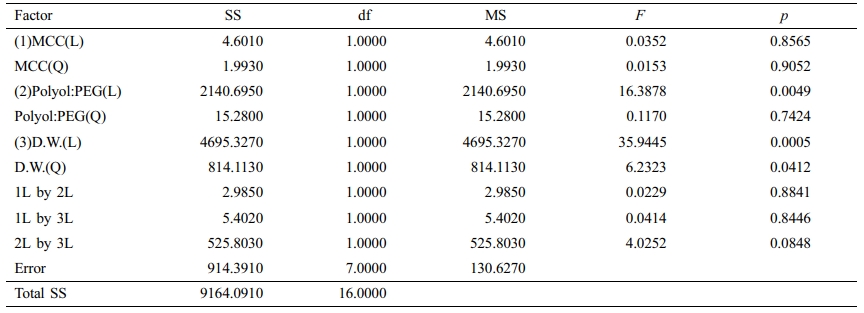

MCC-바이오 PU 폼의 rise time은 Table 4의 ANOVA 결과와 같이 polyol:PEG 및 증류수와 각각의 선형관계에서 상당히 유의한 관계를 보였다. Rise time은 Figures 2(a) 및 2(c)와 같이 polyol:PEG가 증가함에 따라 점차적으로 증가하는 추세를 보였다. 또한, Figures 2(b) 및 2(c)와 같이 증류수의 양이 증가할수록 rise time이 증가하는 것을 보였다. 이에 따라서 polyol:PEG가 3:2이고 증류수의 양이 0.4 g일 때가 유사 최적 조건으로 도출되었다.

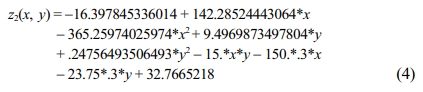

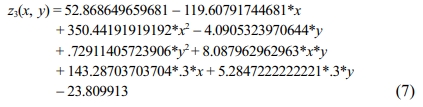

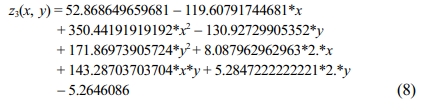

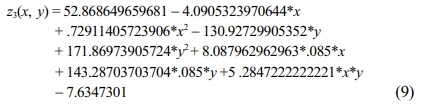

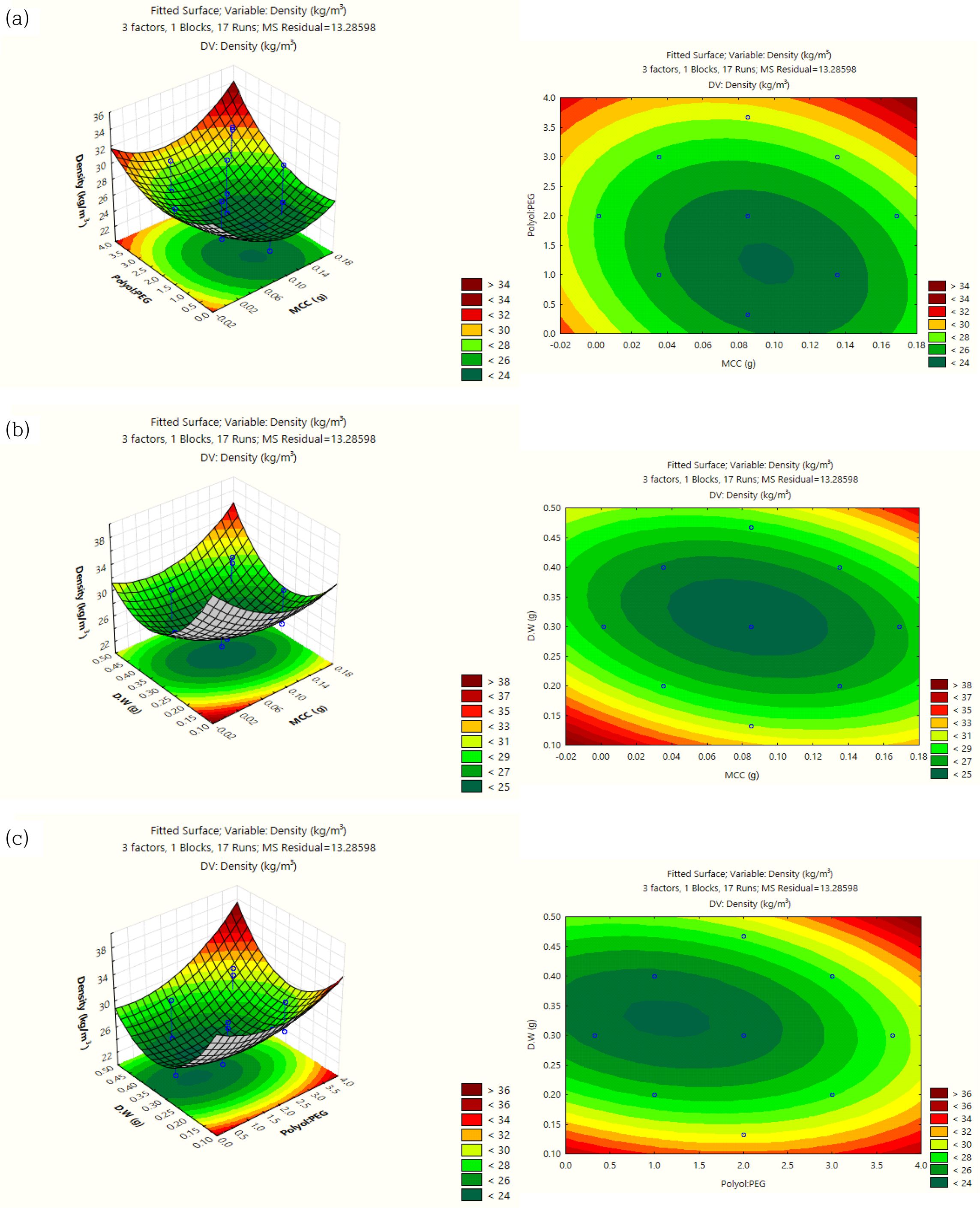

MCC-바이오 PU 폼의 밀도. MCC-바이오 PU 폼 밀도의 반응표면분석법에 의한 회귀방정식은 식 (7), (8) 및 (9)와 같다.

Response surface eq. of model-predicted density (z3) versus[MCC(x) and Polyol:PEG(y)]:

Response surface eq. of model-predicted density (z3) versus [MCC(x) and distilled water(y)]:

Response surface eq. of model-predicted density (z3) versus[distilled water(x) and polyol:PEG(y)]:

MCC-바이오 PU 폼의 ANOVA인 Table 5에 따르면, 밀도는 세 가지 공정변수 각각에 대하여 유의도가 낮은 상관관계를 보였다. 또한 모델예측 거동은 Figure 3과 같다.

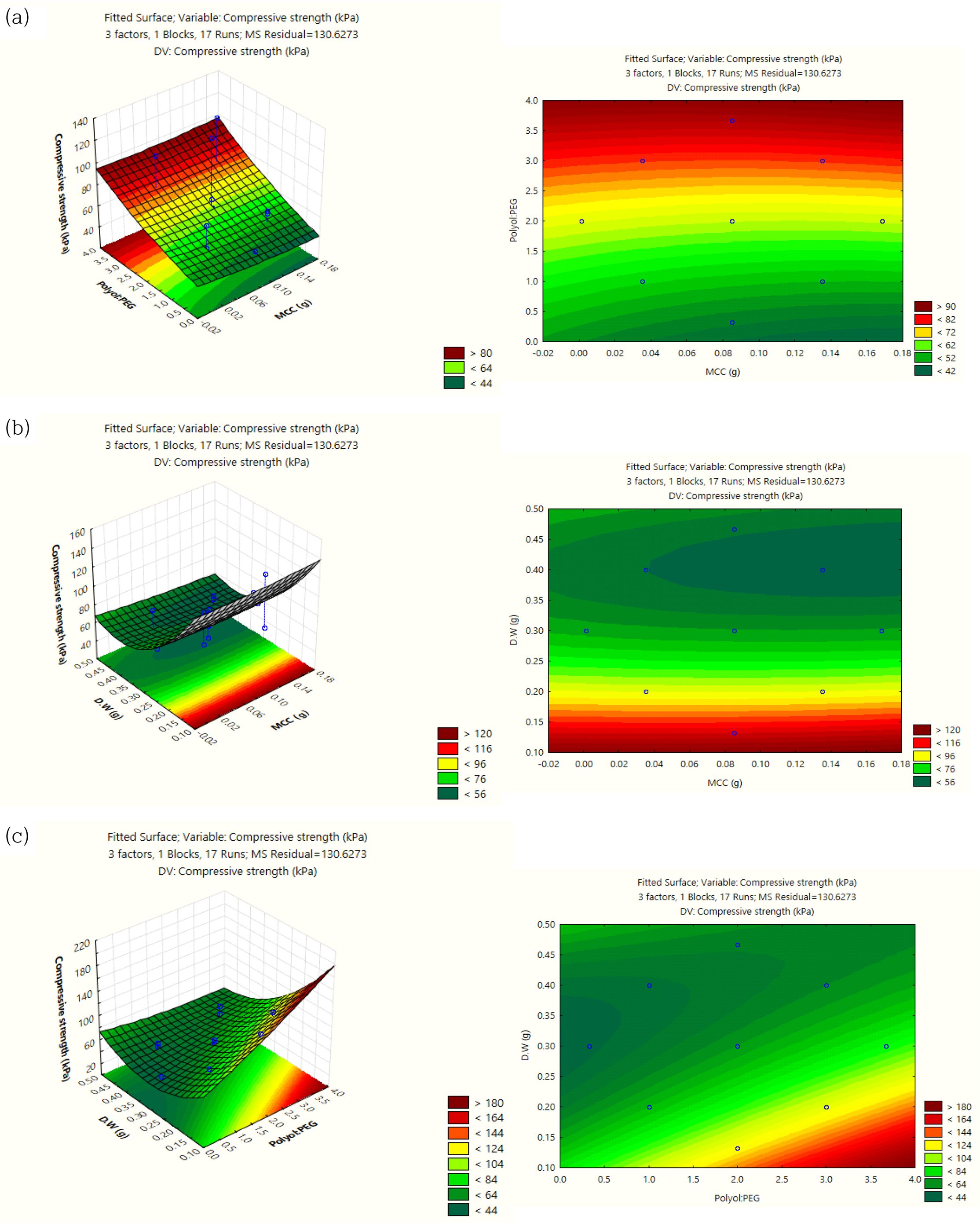

MCC-바이오 PU 폼의 압축강도. MCC-바이오 PU 폼의 압축강도에 대한 반응표면분석을 이용한 회귀방정식은 다음의 식 (10), (11) 및 (12)와 같다.

Response surface eq. of model-predicted compressive strength (z4)versus [MCC(x) and polyol:PEG(y)]:

Response surface eq. of model-predicted compressive strength (z4) versus [MCC(x) and distilled water(y)]:

Response surface eq. of model-predicted compressive strength (z4) versus [distilled water(x) and polyol:PEG(y)]:

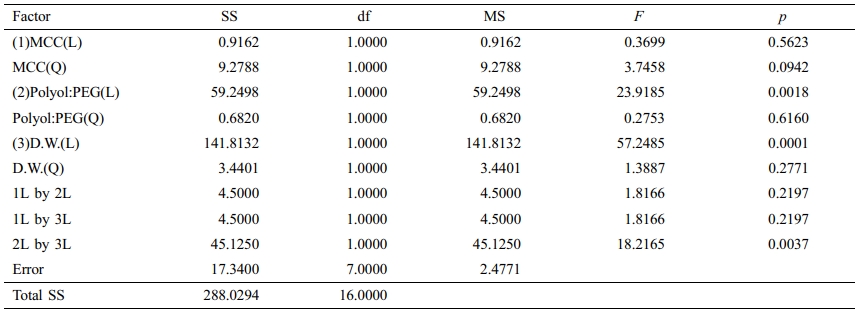

압축강도에 대한 ANOVA인 Table 6에 의하면 압축강도는 polyol:PEG 및 증류수 양 각각에 대하여 선형적으로 유의한 상관관계를 보였다. 모델 예측된 압축강도는 Figures 4(a) 및 4(c)와 같이 polyol:PEG가 증가할수록 선형적으로 점차 증가하는 값을 보였다. 이에 따라서 반응표면분석의 결과로, 우수한 압축강도를 위한 유사 최적공정조건으로서 3:2의 polyol:PEG가 도출되었다.

셀에 대한 SEM 분석결과. Table 2와 같은 CCD 실험계획에 따라서 Run 1부터 17까지의 조건으로 각각 제조된 MCC-바이오 PU 폼의 셀을 Figure 5와 같이 관찰하였고, Lee 등의9 결과와 비교한 분석 결과는 Table 7과 같다. 제조된 MCC-바이오 PU 폼은 거의 모든 Run 조건에서 셀 상태가 Figure 5와 같이 완전히 발달하였음이 관찰되었다. 또한 상업용 MCC가 부가되지 않은 경우의 바이오 PU 폼과9 같이 Run 1과 9의 경우에 MCC-바이오 PU 폼의 셀 상태가 가장 완전히 발달하였음이 관찰되었다. 그러나 Run 12 및 16 경우에는 매우 부분적으로 셀이 터졌음이 관찰되었다. 이와 같은 MCC-바이오 PU 폼의 셀에 대한 SEM 분석결과로서, MCC-바이오 PU 폼의 셀이 상업용 MCC가 부가되지 않은 경우9보다, Yue 등의11 보고와 같이 전반적으로 셀 상태가 훨씬 더 발달하고 양호함이 관찰되었다. 이러한 셀 모폴로지의 변화는 부가된 상업용 MCC가 셀의 핵 형성 site로서 셀의 핵 형성(nucleation) 과정에 관여하기 때문이었다.10,13 또한 MCC-바이오 PU 폼의 셀의 경우에 상업용 MCC가 부가되지 않은 경우보다9 셀 크기가 비슷한 Runs 3, 8 및 9를 제외한 모든 Run 조건에서 셀 크기가 약 25-50% 만큼 더 작아졌다. 이러한 현상은 상업용 MCC의 부가는 핵 형성 모드(mode)를 같은 상(homogeneous phase)에서 복수의 상(heterogeneous phase)으로 전환하여 핵 형성 에너지를 감소시켜서 많은 미세한 셀의 형성을 촉진함에 기인하였다.13 이러한 관찰은 셀룰로오스 나노결정(cellulose nanocrystal)을 부가하여 보강하여 제조한 반경화 바이오 PU 폼의 경우에 셀룰로오스 나노결정을 1 phr만큼 부가하였을 때에 제조된 바이오 PU 폼의 셀 크기는 403 μm에서 264 μm로 감소하였다는 Zhou 등의12 보고와 일치하였다. 그러나 본 연구에서 MCC-바이오 PU 폼의 셀 크기와 부가되는 상업용 MCC 양과의 상관관계는 Table 7과 같이 매우 낮았다. 이러한 낮은 상관관계는 부가되는 상업용 MCC 양과, MCC-바이오 PU 폼의 밀도 또는 압축강도 등의 셀 크기와 연관된 물성이 각각 Table 5와 6에서 보여주는 낮은 상관관계와 일치하였다. 따라서 본 연구에서 모든 Run 조건에서 적용된 상업용 MCC 양의 값은 셀의 크기, 밀도 및 압축강도 등에 영향을 미치는 상업용 MCC 양의 상한치(upper bound)보다 크다고 분석되었다. 그러나 본 연구에서 상업용 MCC 양이 Run 3, 4, 12 및 16과 같이 상대적으로 많이 부가된 조건에서는 부가된 상업용 MCC가 셀의 핵 형성 site로서 많은 미세한 셀의 형성이 촉진되면서 셀들이 융합되어 MCC-바이오 PU 폼의 셀 모폴로지는 Figures 5(c), 5(d), 5(l) 및 5(p)와 같이 길쭉한 타원형으로 관찰되었다. 이러한 본 연구에서의 관찰은 셀룰로오스 나노결정을 충전한 팜유 폴리올을 사용한 반경화 바이오 PU 폼12 또는 미세섬유상 셀룰로오스(microfibrillated cellolose)를 충전한 생체모방 폼에서의14 관찰과 일치하였다.

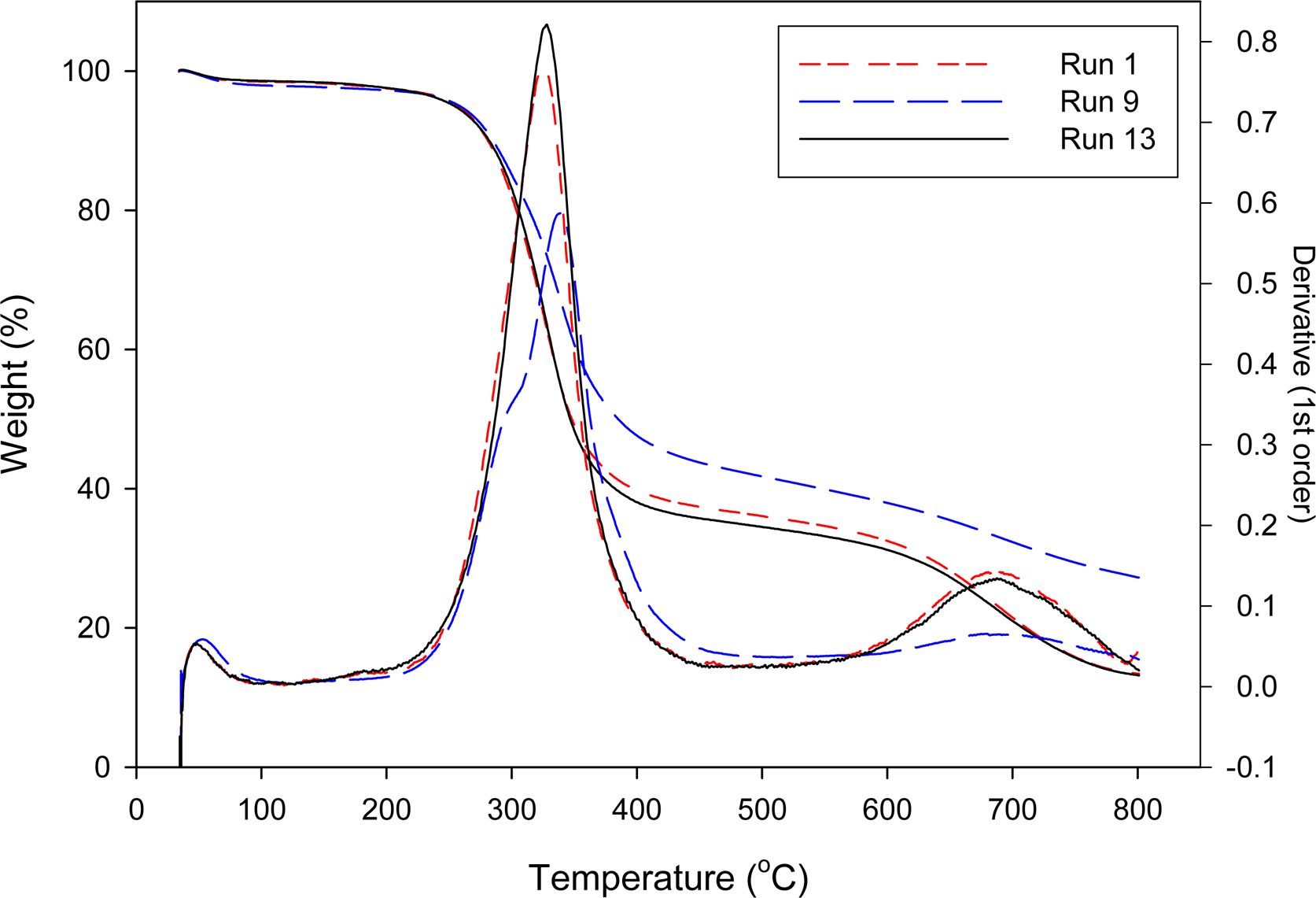

MCC-바이오 PU 폼의 TGA 분석결과. MCC-바이오 PU 폼 시편의 열적 안정성 등의 열적 특성을, 상업용 MCC가 부가되지 않은 경우와9 같이 Runs 1, 9 및 13의 실험조건에 따른 TGA 및 DTG 분석을 통하여 Figure 6과 같이 분석하였다. Table 2의 Run 1, 9 및 13의 실험조건에서, polyol:PEG는 Runs 13, 1 및 9에서 각각 0.33[:2], 1[:2] 및 3[:2]의 순서로 증가하였고, 부가된 상업용 MCC 양은 Runs 1, 13 및 9에서 각각 0.035 g, 0.085 g 및 0.135 g의 순서로 증가하였다. TGA 각 시편들의 첫 번째 질량감소는 온도가 상승하면서 약 270 oC에서부터 Run 1과 13이 먼저이고, 다음에 Run 9의 순서로 진행되었다. 또한 DTG의 첫 번째 피크들로서 시편의 온도증가분 당 최대 질량감소량의 발생온도 순서도 동일하였고 330 oC 전후에서 발생하였다. 그러나 이러한 순서는 상업용 MCC가 부가되지 않은 경우의9 바이오 PU 폼의 경우와 반대이었다. 본 연구에서 MCC가 가장 많이 부가된 Run 9의 첫 번째 피크의 발생온도가 상업용 MCC가 부가되지 않은 경우보다9 오른쪽으로 이동되어서 오른쪽으로 찌그러진 피크 형상을 보였다.

본 연구에서 DTG의 첫 번째 피크들의 크기는, 상업용 MCC가 부가되지 않은 경우의9 바이오 PU 폼 경우와 마찬가지로 Run 1, 9 및 13의 실험조건 중에서 함유한 액화폴리올 분율(fraction)이 가장 높아서 셀룰로오스 함유율이 가장 큰 Run 9가 가장 작았고 Run 1 및 13의 경우는 거의 비슷하였다. 따라서 약 350-600 oC에서는 Run 9의 시편 잔량%가 가장 컸고, Run 13과 1의 잔량%는 서로 비슷하였다.

한편, TGA 시편들의 두 번째 질량 감소는 온도가 상승하면서 약 600 oC에서부터 첫 번째 질량감소와 동일한 순서로 진행되었다. DTG 두 번째 피크들은 680 oC에서 700 oC 사이에서 존재하였는데, Run 1과 13에서 두드러지게 발생하였고 Run 9의 피크는 매우 낮았다. 따라서 약 600-800 oC에서도 Run 9의 시편 잔량%가 가장 컸고, Run 13과 1의 잔량%는 서로 비슷하게 유지되었다.

MCC-바이오 PU 폼의 FTIR 분석결과. MCC-바이오 PU 폼의 FTIR 결과는 Figure 7과 같고, 2860-2940 cm-1에서 C-H 피크를 보였다. 한편 NCO index 조건을 1.0으로 설정하여 제조된 PU 폼 시편에서 free isocyanate 기를 나타내는 2260-2280 cm-1 피크가 나타나지 않는 경우와 나타나는 경우가 공존하였다. Free isocyanate 기를 나타내는 2260-2280 cm-1 피크가 나타나는 경우에는 상업용 MCC를 부가한 바이오폴리올에 대한 20분 동안의 교반에도 불구하고 부가된 상업용 MCC의 입체방해효과로 인한 미반응한 free isocyanate의 양이 존재하였고, polyol:PEG가 큰 경우에 부가된 상업용 MCC의 입체방해효과가 컸다고 해석되었다.

한편, 우레탄 결합 중 C=O 결합의 피크가 1630-1750 cm-1에서, N-H 결합이 1520-1540 cm-1 및 1590 cm-1에서 각각 나타났다. 이에 따라서 MCC-바이오 PU 폼의 우레탄 결합이 잘 형성되었음을 확인할 수 있었다. 또한 거의 모든 MCC-바이오 PU 폼의 시편에서 C=O 신축진동 피크는 수소결합 상태인 1708 cm-1에서 관찰되었고, 1730 cm-1에서의 피크는 매우 약하거나 관찰되지 않았다. 따라서 모든 MCC-바이오 PU 폼 시편(Run 1-17)의 hard segment는 거의 모두 상 분리가 되어서 hard domain에 거의 100%가 존재하였다.

|

Figure 1 Response surface and contours of combined effects of any two variables on cream time of MCC-bio PU foam prepared from liquefied sawdust in this study: (a) polyol:PEG and MCC; (b) distilled water and MCC; (c) distilled water and polyol:PEG. |

|

Figure 2 Response surface and contours of combined effects of any two variables on rise time of MCC-bio PU foam prepared from liquefied sawdust in this study: (a) polyol:PEG and MCC; (b) distilled water and MCC; (c) distilled water and polyol:PEG. |

|

Figure 3 Response surface and contours of combined effects of any two variables on density of MCC-bio PU foam prepared from liquefied sawdust in this study: (a) polyol:PEG and MCC; (b) distilled water and MCC; (c) distilled water and polyol:PEG |

|

Figure 4 Response surface and contours of combined effects of any two variables on compressive strength of MCC-bio PU foam prepared from liquefied sawdust in this study: (a) polyol:PEG and MCC; (b) distilled water and MCC; (c) distilled water and polyol:PEG |

|

Figure 5 SEM of MCC-bio PU foam cells, developed according to a CCD of the experiments of lignocellulosic PU-foam preparation, suggested in Table 2 where experimental conditions of RUN 1 through 17 according to CCD were proposed, observed on the surface of the PUfoam samples by field emission SEM (scanning electron microscope, Hitachi, S-4300): (a) Run 1; (b) Run 2; (c) Run 3; (d) Run 4; (e) Run 5; (f) Run 6; (g) Run 7; (h) Run 8; (i) Run 9; (j) Run 10; (k) Run 11; (l) Run 12; (m) Run 13; (n) Run 14; (o) Run 15; (p) Run 16; (q) Run 17. |

|

Figure 6 TGA and DTG curves of MCC-bio PU foam prepared under the experimental condition of Run 1, 9 and 13 in this study |

|

Figure 7 FTIR spectrum of MCC-bio PU foam specimen prepared according to the experimental plan of CCD, as shown in Table 2, composed of Run 1 through 17: (a) Spectrum to define MCC-bio PU foam in this study; (b) Spectrum to show the peak of C=O stretching vibration at 1708 cm-1, indicating the phase separation of hard segment of MCC-bio PU foam, without the existence of C=O stretching vibration at 1730 cm-1. |

|

Table 3 Analysis of Variance for the Response Surface Quadratic Model on Cream Time of MCC-bio PU Foam |

SS, df, MS, F and p denote sum of squares, degrees of freedom, mean sum of squares, F-statistic and P-value, respectively. |

|

Table 4 Analysis of Variance for the Response Surface Quadratic Model on Rise Time of MCC-bio PU Foam |

|

Table 5 Analysis of Variance for the Response Surface Quadratic Model on Density of MCC-bio PU Foam |

|

Table 6 Analysis of Variance for the Response Surface Quadratic Model on Compressive Strength of MCC-bio PU Foam |

|

Table 7 Cell Status of MCC-bio PU Foam Prepared According to CCD |

a Polyol:PEG denotes the mass ratio between liquefied biopolyol and PEG400, which is shown as a relative factor of liquefied biopolyol to a 2 g of PEG400 in LHS at each run while both true added amounts of liquefied polyol and PEG400 are shown in RHS at each run. |

MCC-바이오 PU 폼 제조를 위한 CCD에 의한 실험계획에서 독립변수는 부가된 상업용 MCC 양, polyol:PEG 및 증류수 양으로 선정하고, CCD 실험계획에 따라서 MCC-바이오 PU 폼을 제조하였다. MCC-바이오 PU 폼 제조에서 밀도, cream time, rise time, 압축강도를 종속변수로서 CCD에 따른 실험조건에서 측정하였다. 상업용 MCC를 추가한 MCC-바이오 PU 폼의 최대 cream time을 위한 본 연구의 공정조건은 MCC의 양이 0.085 g, 증류수 양이 0.4 g으로 도출되었다. Cream time은 polyol:PEG에 선형으로 매우 유의하고, 부가된 상업용 MCC 양의 자승에 유의한 상관관계를 나타내었다. 또한 증류수 양에도 선형적으로 유의한 상관관계를 보였다. Rise time은 polyol:PEG 및 증류수 양과 각각 선형관계에서 상당히 유의한 관계를 보였다. 이에 따라서 polyol:PEG가 3:2이고 증류수 양이 0.4 g일 때가 유사 최적 조건으로 도출되었다. 한편, MCC-바이오 PU 폼의 밀도는 세 가지 공정변수 각각에 대하여 유의도가 낮은 상관관계를 보였다. 압축강도는 polyol:PEG와 증류수 양 각각에 대하여 선형적으로 유의한 상관관계를 보였다. 반응표면분석의 결과로, 우수한 압축강도를 위한 유사 최적공정조건은 polyol:PEG가 3:2로 도출되었다. 따라서 MCC-바이오 PU 폼 제조를 위한 적정조건은, MCC 양, polyol:PEG 및 증류수 양이 각각 0.085 g, 3:2 및 0.4 g으로 도출되었다.

MCC-바이오 PU 폼의 SEM 분석결과로서, 상업용 MCC가 부가되지 않은 경우의 바이오 PU 폼보다9 본 연구에서 제조한 MCC-바이오 PU 폼의 셀 상태가 전반적으로 더 발달하고 양호함이 관찰되었다. 또한 MCC-바이오 PU 폼의 셀 경우에 상업용 MCC가 부가되지 않은 경우보다,9 두 경우에서 셀 크기가 비슷한 Runs 3, 8 및 9를 제외한 모든 Run 조건에서 셀 크기가 약 25-50% 만큼 더 작아졌다. 이러한 셀 모폴로지의 변화는 부가된 상업용 MCC가 셀의 핵 형성 site로서 셀의 핵 형성 과정에 관여하기 때문이다.10,13 또한 상업용 MCC의 부가는 핵 형성 모드를 같은 상에서 복수의 상으로 전환하여 핵 형성 에너지를 감소시켜서 많은 미세한 셀의 형성을 촉진함에 기인하였다.13 그러나 본 연구에서 상업용 MCC 양이 Runs 3, 4, 12 및 16과 같이 상대적으로 많이 부가된 조건에서는 부가된 상업용 MCC가 셀의 핵 형성 site로서 많은 미세한 셀의 형성이 촉진되면서 셀들이 융합되어 MCC-바이오 PU 폼의 셀 모폴로지는 길쭉한 타원형으로 관찰되었다. 한편 상업용 MCC가 부가되지 않은 경우의 바이오 PU 폼과9 같이 Run 1과 9의 경우에 MCC-바이오 PU 폼의 셀 상태가 가장 완전히 발달하였음이 관찰되었다. 본 연구에서 Runs 1, 9 및 13의 실험조건에 따라서 제조된 MCC-바이오 PU 폼 시편들의 열적 특성에 대한 TGA 및 DTG 분석에서, polyol:PEG와 부가된 상업용 MCC 양이 가장 큰 Run 9 경우가 가장 열적 안정성이 컸다. 한편, FTIR 분석 결과로서, MCC-바이오 PU 폼 시편의 C=O 신축진동 피크는 Run 1-17 조건의 거의 모두에서 수소결합 상태인 1708 cm-1에서 피크가 존재하였고, 1730 cm-1에서의 피크는 매우 약하거나 존재하지 않았음이 관찰되었다. 따라서 본 연구에서 상업용 MCC를 부가하여 제조한 MCC-바이오 PU 폼 시편들의 hard segment는 Run 1-17 조건의 거의 모두에서 상 분리가 되어서 hard domain에 존재하였음이 확인되었다.

- 1. Xu, J.; Jiang, J.; Hse, C. Y.; Shupe, T. F. Preparation of Polyurethane Foams Using Fractionated Products in Liquefied Wood. J. Appl. Polym. Sci. 2014, 131, 40096.

-

- 2. Li, H.; Xu, C. B.; Yuan, Z. S.; Wei, Q. Synthesis of Bio-based Polyurethane Foams with Liquefied Wheat Straw: Process Optimization. Biomass Bioenergy 2018, 111, 134-140.

-

- 3. Hakim, A. A. A.; Nassar, M.; Emam, A.; Sultan, M. Preparation and Characterization of Rigid Polyurethane Foam Prepared from Sugar-cane Bagasse Polyol. Mater. Chem. Phys. 2011, 129, 301-307.

-

- 4. Kurimoto, Y.; Doi, S.; Yamada, T.; Ono, H. Durability of Polyurethane Films from Liquefied Woods. Eurasian J. For. Res. 2002,5, 1-10.

- 5. Kurimoto, Y.; Takeda, M.; Doi, S.; Tamura, Y.; Ono, H. Network Structures and Thermal Properties of Polyurethane Films Prepared From Liquefied Wood. Bioresour. Technol. 2001, 77, 33-40.

-

- 6. Alma, M. H.; Basturk, M. A.; Digrak, M. New Polyurethane-type Rigid Foams from Liquified Wood Powders. J. Mater. Sci. Lett. 2003, 22, 1225-1228.

-

- 7. Bernardini, J.; Cinelli, P.; Anguillesi, I.; Coltelli, M. B.; Lazzeri, A. Flexible Polyurethane Foams Green Production Employing Lignin or Oxypropylated Lignin. Eur. Polym. J. 2015, 64, 147-156.

-

- 8. Cinelli, P.; Anguillesi, I.; Lazzeri, A. Green Synthesis of Flexible Polyurethane Foams from Liquefied Lignin. Eur. Polym. J. 2013, 49, 1174-1184.

-

- 9. Lee, E. J.; Ha, K. R.; Lim, K.-H. Bio-polyurethane Polymerized with Polyol Obtained from Liquefaction of a Biomass and Isocyanate, and its Optimization. Polym. Korea 2019,43, 899-913.

-

- 10. Madaleno, L.; Pyrz, R.; Crosky, A.; Jensen, L. R.; Rauhe, J. C. M.; Dolomanova, V.; de Barros Timmons, A. M. M. V.; Pinto, J. J. C.; Norman, J. Processing and Characterization of Polyurethane Nanocomposite Foam Reinforced with Montmorillonite–carbon Nanotube Hybrids. Composites Part A 2013,44, 1-7.

-

- 11. Yue, D.; Oribayo, O.; Rempel, G. L.; Pan, Q. Liquefaction of Waste Pine wood and its Application in the Synthesis of a Flame Retardant Polyurethane Foam. RCS Adv. 2017,7, 30334-30344.

-

- 12. Zhou, X.; Sain, M. M.; Oksman, K. Semi-rigid Biopolyurethane Foams Based on Palm-oil Polyol and Reinforced with Cellulose Nanocrystals. Composites Part A 2016,83, 56-62.

-

- 13. Czlonka, S.; Strakowska, A.; Strzelec, K.; Kairyte, A.; Kremensas, A. Bio-based Polyurethane Composite Foams with Improved Mechanical, Thermal, and Antibacterial Properties. Materials 2020,13, 1108.

-

- 14. Svagan, A. J.; Samir; M. A.; Berglund, L. A. Biomimetic Foams of High Mechanical Performance Based on Nanostructured Cell Walls Reinforced by Native Cellulose Nanofibrils. Adv. Mater. 2008,20, 1263-1269.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(4): 568-580

Published online Jul 25, 2021

- 10.7317/pk.2021.45.4.568

- Received on Feb 26, 2021

- Revised on Mar 19, 2021

- Accepted on Mar 29, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Kwang-Hee Lim

-

Department of Chemical Engineering, Daegu University, Gyeongbuk 38453, Korea

- E-mail: khlim@daegu.ac.kr

- ORCID:

0000-0001-7768-1797

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.