- Characteristics of Ball Milled CNT-Graphene Hybrid Nanoparticle and the Sheet Resistivity of PET Film Coated with Nanoparticles

Dept. of Chemical Engineering, Kumoh National Institute of Technology, 1 Yangho-dong, Gumi 39177, Korea

*Applied Carbon nano, No.104, Pohang Technopark 4th Venture Bldg, 364 Jigok-ro, Nam-gu, Pohang, Gyeongbuk 37668, Korea

**Industry-Academic Cooperation Foundation, Kumoh National Institute of Technology, 1 Yangho-dong, Gumi 39177, Korea- 볼밀링으로 제조된 CNT-Graphene 하이브리드 나노 입자의 특성 및 나노 입자가 코팅된 PET 필름의 표면저항

금오공과대학교 화학공학과, *어플라이드 카본나노, **금오공과대학교 산학협력단

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, as a coating agent for a conductive film, CNT-graphene hybrid nanoparticle, which is a composite of carbon nanotube (CNT) and graphene, was prepared according to the content ratio of the ball and nanoparticle and the milling time. The optimum average particle size of the CNT-graphene nanoparticle was obtained when the CNT and graphene content ratio was 1:1, the ball and nanoparticle content ratio was 15:1, and the milling time was 3 to 5 hours. When only graphene was used, the average particle size in the dispersion solution was 0.5 to 1.7 µm, and the surface resistivity of the conductive film was 109-1010 Ω/sq. The average particle size of the dispersion solution using the CNT-graphene hybrid nanoparticle was 300-400 nm, and the surface resistivity of the conductive film was 104 Ω/sq. The surface resistivity of the conductive film was increased to 105-106 Ω/sq for 200 nm of hybrid nanoparticle.

연구에서는 전도성 필름용 코팅제로서 탄소나노튜브(carbon nanotube, CNT)와 그래핀(graphene)을 하이브리드화한 CNT-그래핀 하이브리드 나노입자를 ball과 나노입자의 함량비와 밀링 시간에 따라 제조하였고 이를 용매에 분산 및 필름에 코팅한 후 코팅층의 특성을 분석하였다. CNT와 그래핀의 함량비를 1:1로 하고 ball과 나노입자의 함량비를 15:1로 하며 밀링 시간은 3-5시간 진행하였을 때 CNT-그래핀 하이브리드 나노입자의 최적의 평균입자크기가 얻어졌다. 그래핀만 사용한 경우 분산 용액 내의 평균입자크기는 0.5-1.7 mm이고 전도성 필름을 제조한 후의 표면저항 값은 109-1010 Ω/sq이 얻어졌다. CNT-그래핀 하이브리드 나노입자를 이용한 분산 용액의 평균입자크기는 300-400 nm이고 전도성 필름을 제조한 후의 표면저항 값은 104 Ω/sq이었으며, 평균입자크기가 200 nm인 경우 105-106 Ω/sq가 얻어졌다.

CNT-graphene hybrid nanoparticle was prepared according to the content ratio of the ball and nanoparticle and the milling time. The average particle size of the dispersion solution using the CNT-graphene hybrid nanoparticle composite powder was 300-400 nm, and the surface resistivity of the conductive film was 104 Ω/sq. The surface resistivity of the conductive film was increased to 105-106 Ω/sq for 200 nm of hybrid nanoparticle.

Keywords: carbon nanotubes, graphene, hybrid nanoparticle, conductive film, sheet resistivity.

본 연구는 금오공과대학 학술연구비에 의하여 연구된 논문으로 이에 감사드립니다(202002320001).

20세기 과학기술과 산업 발전을 가능하게 한 가장 큰 원동력은 ‘검은 황금’이라 불렸던 석유의 뒤를 이을 ‘21세기의 새로운 황금’으로 꼽는 소재가 바로 탄소나노튜브(carbon nanotube, CNT)와1-9 그래핀(graphene)을10-22 들 수 있다.

CNT와 그래핀은 IT 산업의 발달과 더불어 가장 각광받고 있는 소재이다. CNT는 지름이 머리카락의 10만분의 1에 불과한, 자연계에서 가장 가느다란 소재이지만 강도는 다이아몬드보다 강하며, 이러한 강도에도 불구하고 15%의 변형에도 견딜 수 있는 탄성을 동시에 지니고 있다. 나아가 전기전도도와 열전도율까지 매우 우수하여 다양한 분야에 활용될 수 있다. 그래핀은 이와 같은 CNT의 장점들을 지니면서 동시에 CNT의 한계점을 벗어났다는 점에서 더욱 주목받고 있다. 전문가들은 ‘꿈의 소재’라고도 불리는 이 두 소재가 본격적으로 상용화되면 우리 생활의 많은 부분이 혁명적으로 바뀔 것으로 전망한다.

2차원 구조의 그래핀과 1차원 구조의 CNT의 우수한 전기적, 열적, 기계적 특성을 이용하여 최근에는 이 두 물질을 하이브리드하여 3차원의 CNT-그래핀 구조를 만들어서 두 탄소물질 특성의 상승효과를 구현하여 투명전극,23-25 전자장 에미터,26,27 반도체,28,29 그리고 에너지 저장용30,31 등의 응용에 적용하려는 시도가 많은 관심을 받게 되었다.

CNT와 그래핀을 하이브리드 시키는 연구는 대량생산의 용이성 때문에 대부분 graphene oxide(GO)에 집중되어져 왔는데 그래핀의 기능화와 환원 GO(reduced GO)를 만들기 위해서 대량의 유기용매와 복잡한 화학적 처리가 필수적으로 요구되어진다.32 이러한 문제를 극복하기 위해 최근에는 그래핀에 촉매를 담지시켜서 화학기상 증착(chemical vapor deposition) 법으로 CNT를 합성하여 하이브리드시키는 방법도 연구가 되어 졌다.33,34

최근에는 그래핀의 층분리와 결함 조절 및 자가 도핑을 위해서 볼 밀링을 이용하여 그래핀 구조의 최적화를 시도한 연구들이 수행되어 졌으나,35,36 CNT와 그래핀을 동시에 볼 밀링 하여 분산 및 크기조절을 최적화하는 시도는 없었다.

이에 본 연구에서는 우수한 전기 전도성을 가지는 탄소나노튜브와 그래핀을 사용하여 전도성 필름을 제조하였다. 전도성 필름을 제조하기에 앞서 전단력과 압축력을 이용한 볼 밀링 조건별로 CNT-그래핀 하이브리드 나노입자를 제조하여 입자의 크기를 분석하였고, 입자 크기에 따른 분산 용액을 만든 후에 폴리에스터(PET) 필름에 코팅하여 전도성필름을 제조하고 전기 전도성을 측정하였다.

시약 및 재료. 본 연구에서는 그래핀과 다중벽 탄소나노튜브(CNT)를 사용하여 하이브리드 나노입자를 제조하였다. 그래핀은 XG Sciences 사(USA)의 graphene nanoplatelets (Grade M-5)를 사용하였다. 평균 입자의 직경은 5 mm이며 벌크 밀도는 0.03-0.1 g/cc이고 밀도는 2.2 g/cc이다. 탄소 함량은 99.5% 이상의 입자 형태를 이루고 있다.

CNT는 (주) 어플라이드 카본나노(Korea)의 CNT90 제품을 사용하였다. CNT90은 촉매화학기상증착법(CCVD, Catalytic Chemical Vapor Deposition)을 이용하여 만들어진 벽(wall) 수가 10-20개인 다중벽탄소나노튜브(MWCNT, multi-walled carbon nanotube)로 합성 후 90 wt%의 탄소순도로서 10 wt% 내외의 촉매 금속 성분이 포함되어 있다. CNT90의 직경은 약 5-20 nm이며 길이는 5-10 mm 정도의 입자 형태를 이루고 있다.

고분자 바인더로 사용된 hydroxypropyl methylcellulose (HPMC)는 Thermo Fisher Scientific 사(USA)에서 구매하였으며 methoxyl가 28-30%, hydroxypropyl이 7-12%이고 물에 2 wt%가 녹아 있는 수용액으로 점도가 20 oC에서 40-60 mPa·s인 제품을 사용하였다. 분산제로는 sodium dodecyl sulfate (SDS)를 사용하였으며 TCI 사(Japan)에서 구매하였다. PET 필름은 (주) SKC(Korea)의 SH40으로 두께는 188 μm인 제품을 구입하여 사용하였다.

CNT-그래핀 나노입자 제조. CNT-그래핀 하이브리드 나노입자를 제조하기 위해 유성볼밀(planetary mill, KPM-500, KMtech, Korea)을 이용하였고 CNT와 그래핀은 1:1의 무게비로 하이브리드화 하였다. 사용된 볼은 SUS304 재질의 직경이 5 mm인 볼을 사용하였고 볼과 그래핀 및 CNT-그래핀 입자의 비율은 15:1 및 60:1의 무게 비율로 하였다. 밀링 시간은 1, 3, 5, 10시간의 간격으로 하여 나노입자를 제조하였고 용기 속을 H2 가스로 채우고 밀폐된 상태에서 하이브리드화를 진행하였다.

CNT-그래핀 분산 용액 제조. CNT-그래핀 나노입자의 분산 용액을 제조하기에 앞서 바인더인 HPMC(0.5 wt%)와 분산제인 SDS(0.5 wt%)를 1:1 비율로 DI water에 총 1 wt% 넣고 완전히 용해될 때 까지 교반하였다. 바인더와 분산제가 완전히 용해가 되면 그래핀, CNT-그래핀 나노입자들을 각각 0.5 wt% 넣어준 후 교반하였다.

CNT-그래핀 나노입자를 바인더 용액 상에서 잘 분산시켜주기 위해서 초음파기(ultrasonic processor, VCX-750, USA)를 이용하여 용액 상에서 CNT-그래핀의 균일한 분산을 유도하였다. 이 장비는 강력한 초음파가 가해지는 장비로써 상온에서 2시간 동안 초음파를 가해주어 CNT-그래핀 나노입자의 완벽한 분산을 유도하였고, 그 후 상온에서 일주일간 비정질 탄소 및 촉매를 침전 분리하여 그 상층 용액을 추출하여 CNT-그래핀 분산 용액을 제조하였다.

CNT-그래핀 나노입자를 이용한 전도성 필름 제조.CNT-그래핀 나노입자의 전도성 필름을 제조하기 위해 제조된 CNT-그래핀 분산 용액을 이용하여 PET 필름에 분무도장(spray coating)을 하였다. Spray coater(Jechul crescents, Co., LTD, Korea)를 사용하여 필름의 크기가 100×80 mm인 CNT-그래핀 나노입자를 이용한 전도성 필름을 제조하였다. 코팅 조건은 기질의 온도는 100 oC로 하고 기질과 노즐과의 거리는 120 mm로 하여 코팅의 간격은 5 mm로 유지하였다. 노즐 속도는 300 mm/s로 하고 유속은 2 ml/min으로 하였으며 N2 는 10 L/min의 조건으로 15회 코팅하여 CNT-그래핀 나노입자의 전도성 필름을 제조하였다. 본 실험에 사용된 spray coater는 정밀스프레이제어 시스템으로 전기-구동식으로 노즐의 on/off 를 빠르게 전환하여 유량이 자동으로 조절되는 장비로 분산액의 점도가 달라져도 유량을 일정하게 유지하여 균일한 코팅 두께로 도포되게 되어 있다.

특성분석. 제조된 CNT-그래핀 나노입자의 분산성 및 형태의 차이를 알아보기 위하여 나노입자를 주사전자현미경(FE-SEM, JEOL, JSM-6500P, Japan)을 이용하여 CNT-그래핀 나노입자의 모폴로지를 관찰하였다. 제조된 CNT-그래핀 나노입자의 분산 용액의 분산도를 측정하기 위하여 입도분석기(PSA, Master 300, United Kingdom)를 사용하였다. CNT-그래핀 나노입자의 전도성 필름의 전기적 특성을 알아보기 위해 표면저항 103-1012 Ω/sq까지 측정 가능한 two-probe 표면저항측정기(ACL 800 megohmmeter, USA)로 표면저항을 측정하였다. 또한 제조된 CNT-그래핀 전도성 필름의 분산성 및 형태의 차이를 알아보기 위해 코팅한 필름의 표면을 FE-SEM을 이용하여 필름 표면에 분포되어 있는 CNT-그래핀 나노입자와 바인더의 형태학을 분석하였다.

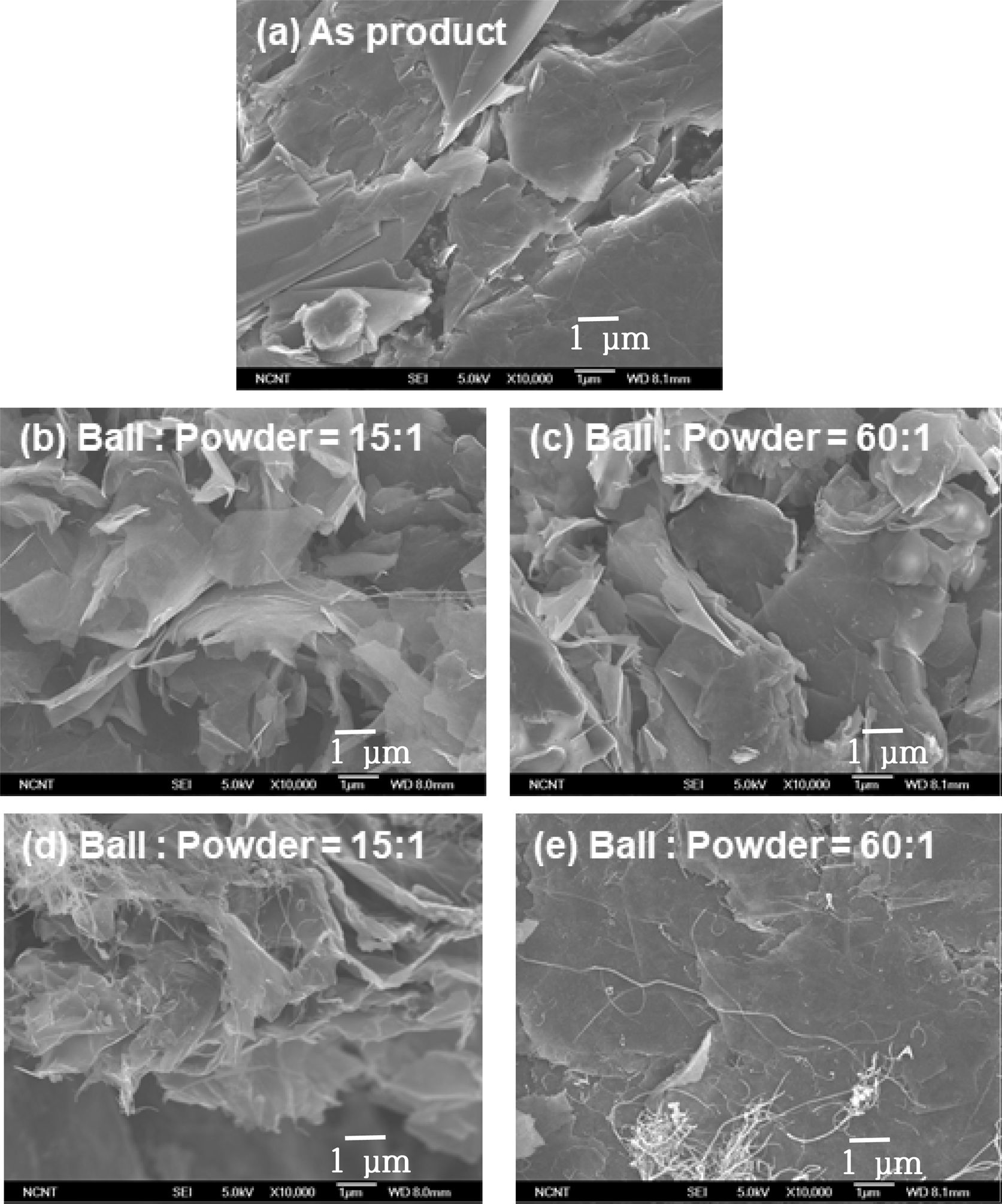

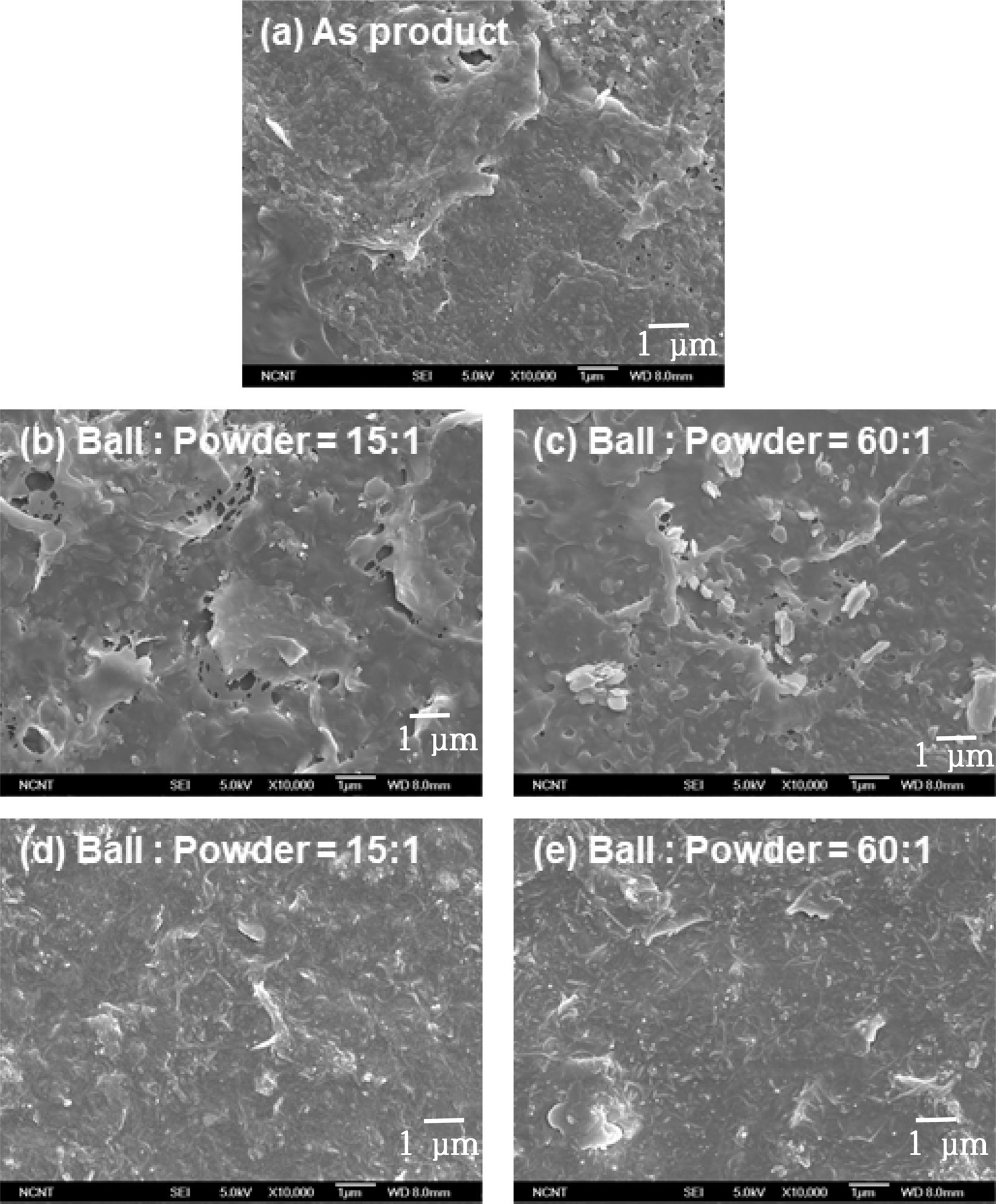

볼과 입자의 비율별 CNT-그래핀 분산 용액의 특성. Figure 1은 유성볼밀을 이용하여 볼과 입자의 비율을 달리하여 제조한 그래핀 및 CNT-그래핀 나노입자의 형상을 FE-SEM으로 관찰한 사진을 보여주고 있다. Figure 1(a)는 하이브리드 전의 그래핀 입자로 수~수십 겹의 층(layer)이 겹쳐져 있는 형상을 볼 수 있다. Figure 1(b)와 1(c)는 각각 볼과 그래핀 입자의 비율을 15:1과 60:1로 하이브리드화한 사진으로 그래핀(Figure 1(a))과 달리 Figure 1(b)에서는 층이 분리된 모습을 볼 수 있다. 그러나 Figure 1(c)에서는 일부 층의 분리가 된 모습도 보이지만 겹쳐져 있는 층이 더 많은 것을 볼 수 있다. Figure 1(d)와 1(e)는 볼과 CNT-그래핀 입자의 비율을 각각 15:1과 60:1로 하이브리드화한 사진으로 Figure 1(d)에서는 그래핀 층 사이에 CNT가 결합되어 있는 모습을 볼 수 있지만, Figure 1(e)에서는 CNT의 결합도 보이지만 그래핀 층 자체의 뭉침 현상이 뚜렷함을 볼 수 있다. 이상의 결과로 CNT와 그래핀의 하이브리드화는 볼과 CNT-그래핀 비율이 15:1일 때 최적임을 알 수 있다.

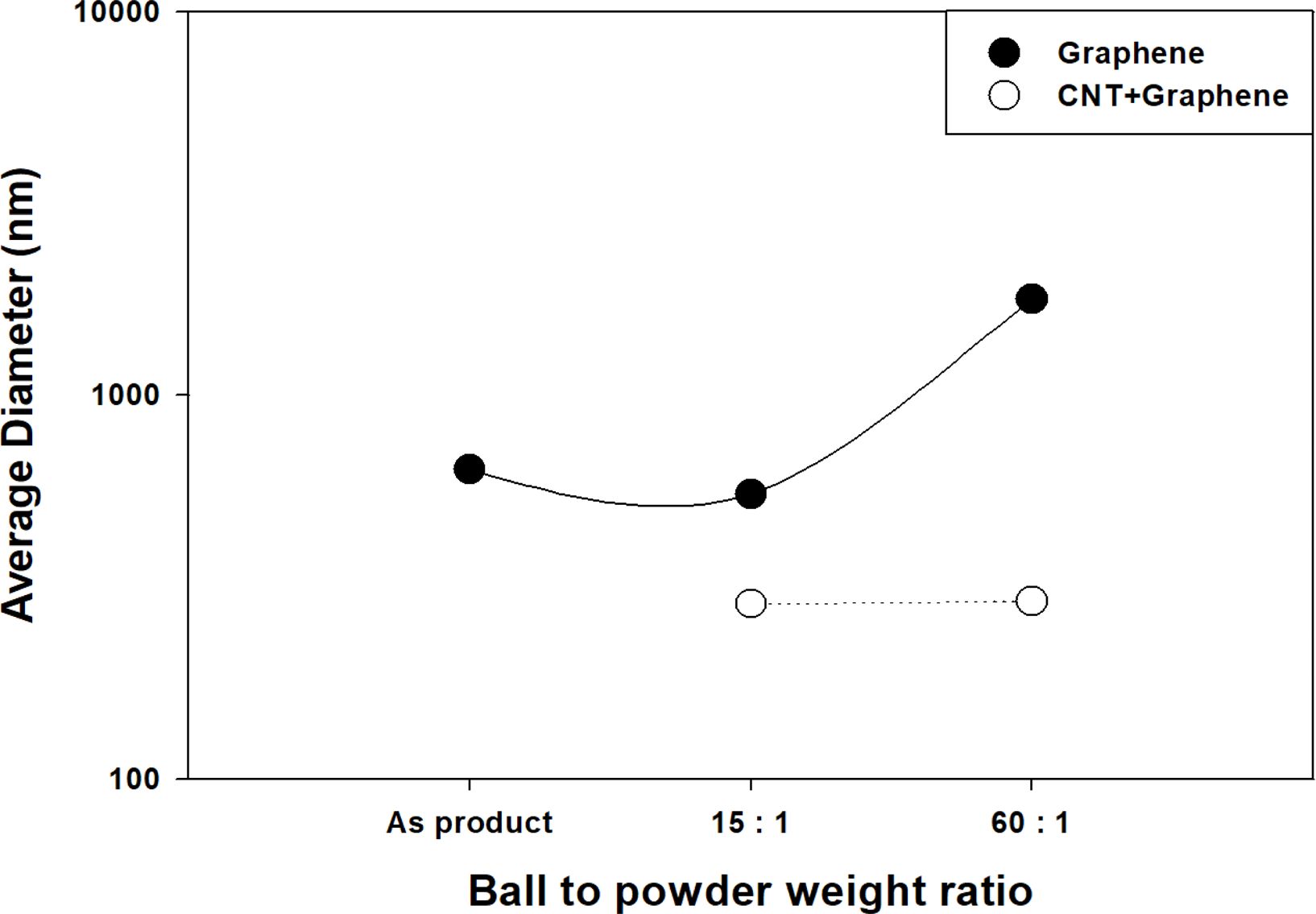

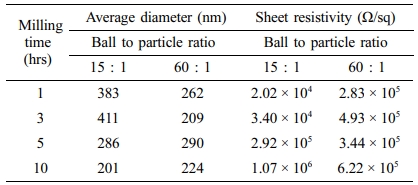

Figure 2는 볼과 나노입자 비율에 따라 그래핀 및 CNT-그래핀 입자를 이용하여 제조된 분산 용액을 입도분포·제타전위측정기를 이용하여 용액 내 입자크기를 측정한 결과를 나타내고 있고 Table 1에 평균입자 크기를 정리하였다. Table 1에서 볼 수 있는 바와 같이 밀링전의 그래핀 분산용액 내에 있는 입자의 평균직경에 비해 볼과 입자의 비율을 15:1로 볼밀 과정을 거친 그래핀 분산 용액 내에 있는 그래핀 입자의 평균직경이 약간 감소하는 것을 알 수 있다. 그러나 볼과 입자의 비율이 60:1로 증가시켜 볼밀 과정을 거친 그래핀 분산 용액은 평균입자 크기가 증가한 것을 볼 수 있는데 이는 밀링과정에서 볼의 함량이 높아 입자에 많은 에너지를 가하여 그래핀의 분리가 아닌 재응집이 일어났음을 알 수 있다. 흥미로운 것은 CNT-그래핀 분산 용액의 경우 볼과 입자의 비율에 상관없이 CNT-그래핀 분산 용액 내의 입자 평균직경이 비슷한 것을 볼 수 있다. 이는 그래핀만 사용했을 때와는 달리 CNT-그래핀 나노입자의 경우 CNT가 하이브리드화 과정에서 그래핀의 층 분리 역할을 하여 분산 용액 내의 평균 입자의 크기가 더 작아졌음을 알 수 있다.

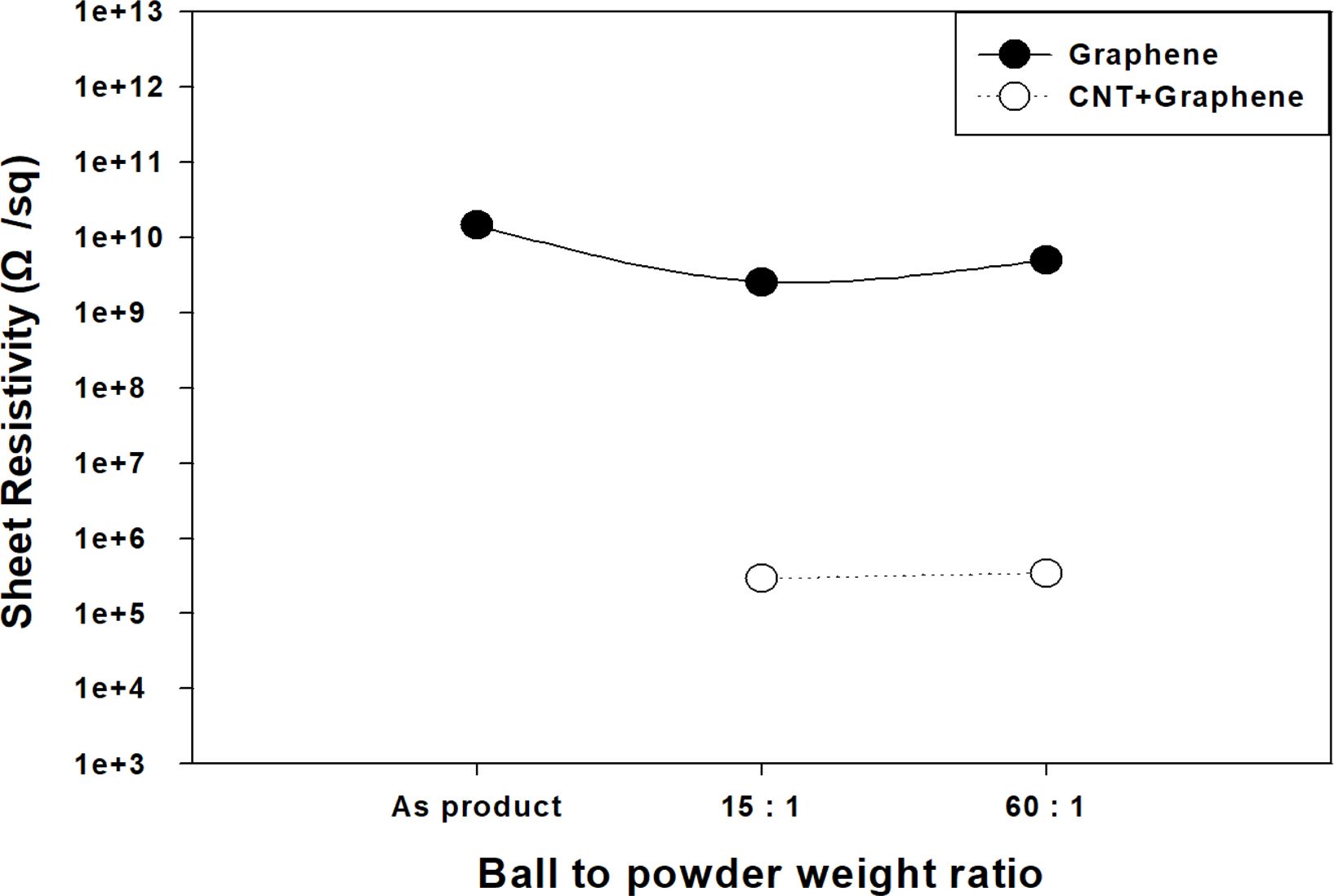

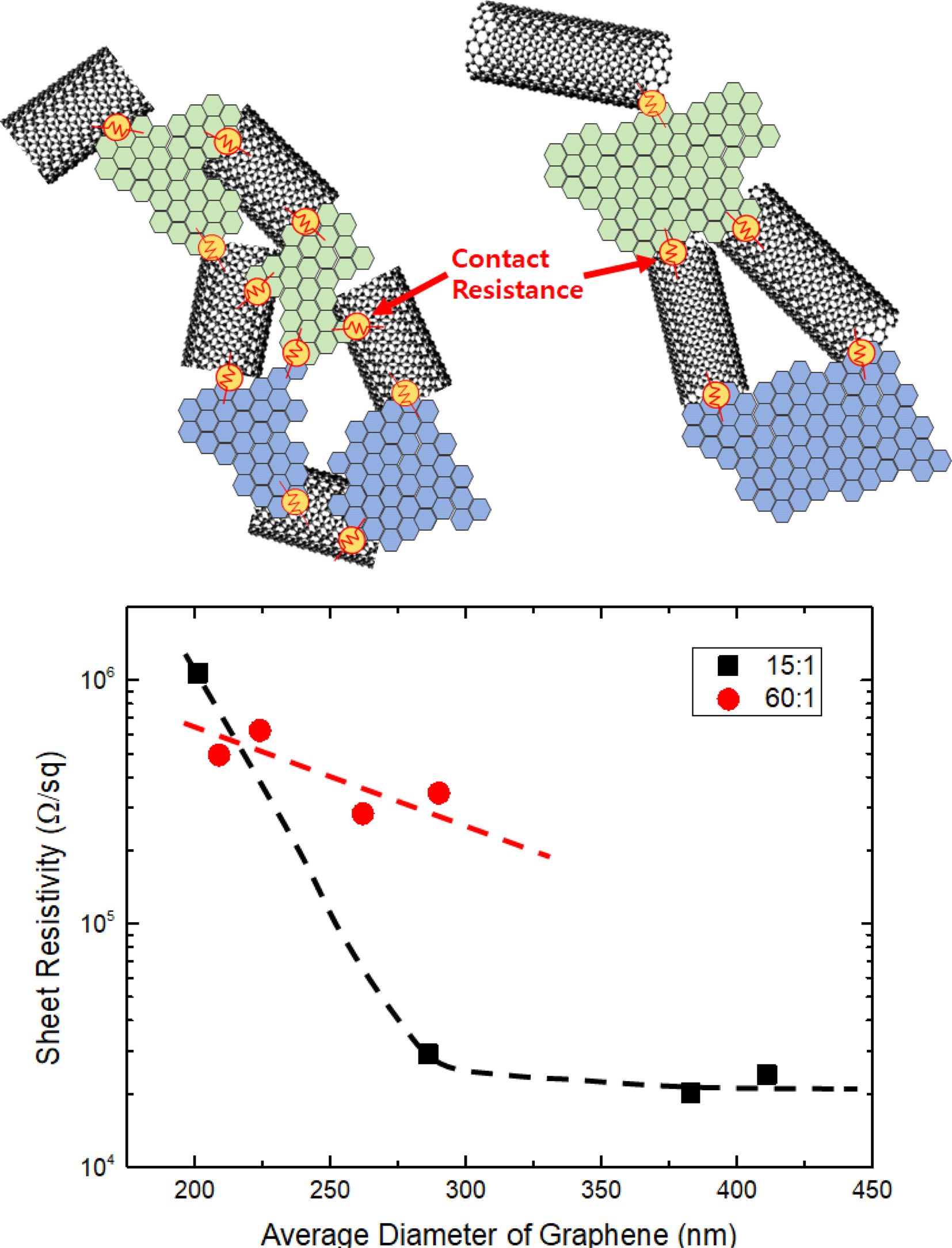

Figure 3은 밀링 전의 그래핀과 볼과 나노입자의 비율을 각각 15:1과 60:1로 밀링한 그래핀 및 CNT-그래핀 입자를 이용하여 제조된 분산 용액을 PET필름에 분무 도장하여 얻어진 필름의 표면저항을 나타낸 것이고 그 결과를 Table 1에 같이 나타내었다. Figure 3을 보면 밀링과 상관없이 CNT의 효과가 표면저항에 크게 영향을 주는 것을 알 수 있다. 밀링 전 그래핀 입자을 이용한 필름의 표면저항은 ~1010 Ω/sq의 값을 나타내고 볼과 입자의 비율이 각각 15:1과 60:1로 밀링한 그래핀을 이용한 필름의 표면저항은 ~109 Ω/sq의 값을 나타내고 있다. 반면에 볼과 입자의 비율이 15:1과 60:1로 하이브리드화한 CNT-그래핀 분산 용액을 이용한 필름의 표면저항 값은 ~105 Ω/sq의 값을 나타내어 크게 낮아지는 것을 알 수 있다. 이는 CNT가 전도성 다리 역할을 하여 그래핀의 구조적 단점을 보완하기 때문으로 생각된다.

Figure 4는 밀링 전의 그래핀과 밀링 후 볼과 나노입자 비율에 따라 제조된 그래핀 및 CNT-그래핀 분산 용액을 PET 필름에 코팅하여 제조된 전도성 필름 표면의 FE-SEM 사진을 보이고 있다. Figure 4(a-c)의 그래핀의 경우는 밀링 전과 후에 큰 차이점 없이 모두 뭉쳐있는 그래핀을 볼 수 있다. 그러나 Figure 4(d)에서 보이는 볼과 CNT-그래핀 입자의 비율을 15:1로 제조된 필름의 경우는 CNT-그래핀 나노입자가 균일하게 분포되어 있는 것을 볼 수 있다. 다만 볼과 CNT-그래핀 입자의 비율을 60:1로 하여 제조된 필름의 경우(Figure 4(e))는 일부 CNT-그래핀 나노입자의 뭉침 현상이 있는 것을 볼 수 있다. 따라서 Figure 4(d)의 결과는 CNT와 그래핀의 하이브리드화 과정에서의 균일화 현상이 코팅 공정에서도 계속 유지됨을 알 수 있다.

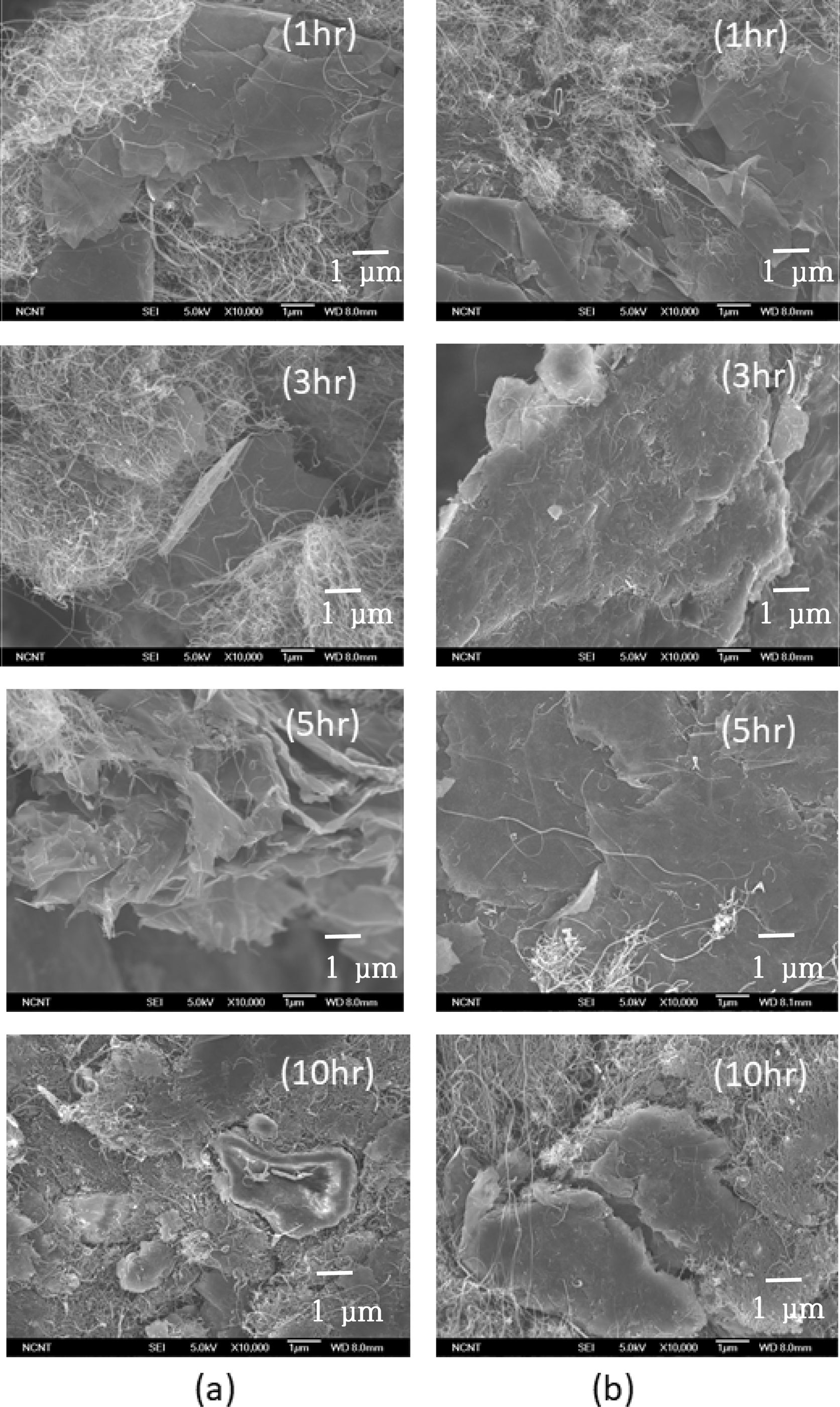

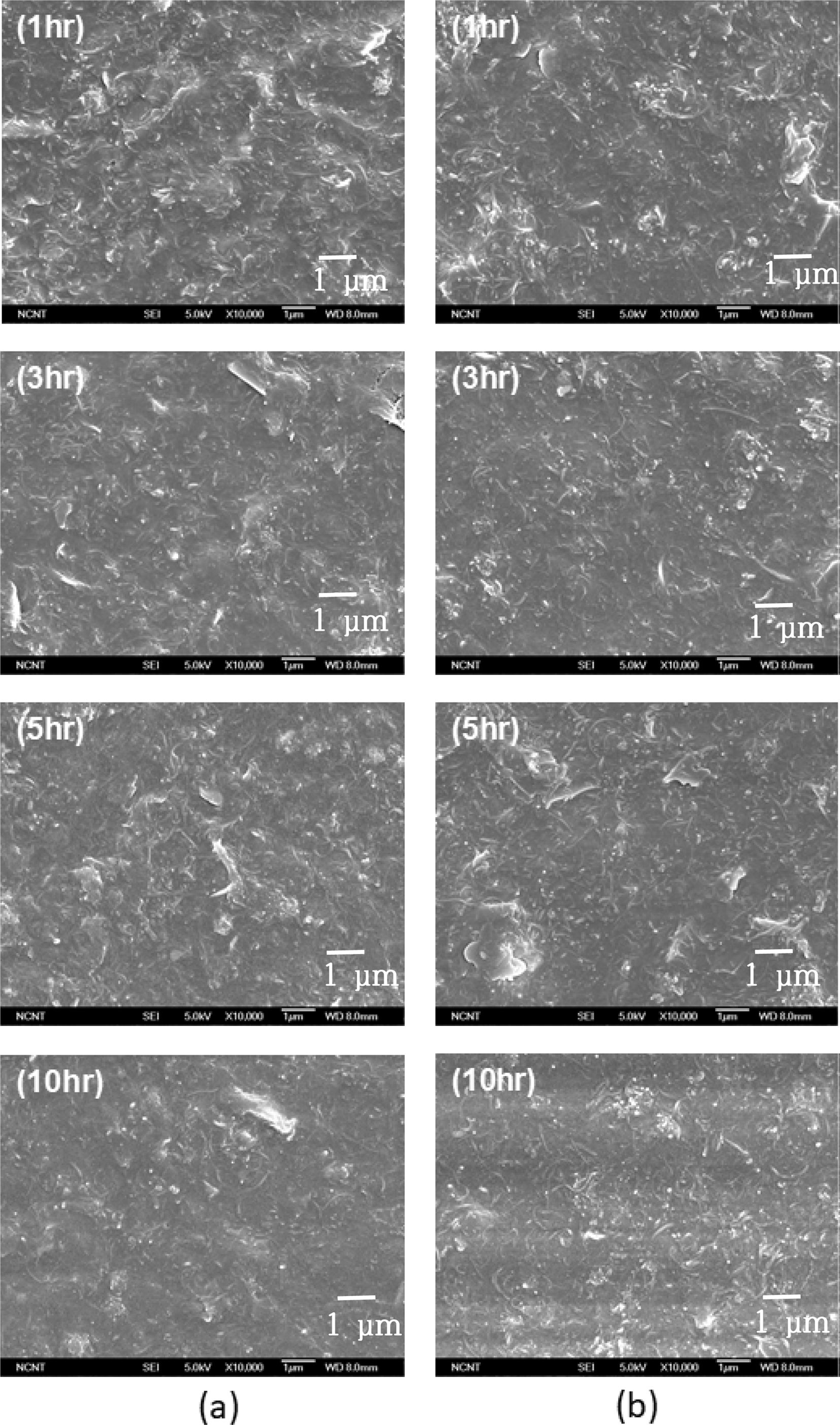

볼 밀링 시간에 따른 CNT-그래핀 분산 용액의 특성. Figure 5는 볼과 입자의 비율을 각각 15:1과 60:1로 하고 밀링 시간을 달리하여 제조한 CNT-그래핀 나노입자의 FE-SEM 사진을 보여주고 있다. Figure 5의 SEM 사진에 의하면 밀링 전 5-10 μm 였던 CNT의 길이는 밀링 시간이 증가할수록 그래핀과 하이브리드되어 있는 상태라 정확히 측정이 어렵지만 짧아지는 것을 확인할 수 있었다. Figure 5(a)에서 CNT-그래핀 입자을 1시간 밀링한 결과를 보면 CNT와 그래핀이 뭉친 형태로 존재하는 것을 볼 수 있고 3시간 밀링한 결과는 그래핀 표면에 CNT가 붙어있는 모습을 볼 수 있다. 그러나 CNT-그래핀의 하이브리드화는 아직 미비하여 추가 밀링을 통하여 CNT 및 그래핀 분산 및 층 분리가 더 요구됨을 알 수 있다. 5시간 밀링한 결과를 보면 CNT가 그래핀 층 사이에 붙어있는 모습을 볼 수 있지만 밀링 시간을 더 늘려서 10시간으로 한 결과는 CNT와 그래핀의 뭉침 현상이 뚜렷함을 볼 수 있다. Figure 5(b)의 경우 CNT-그래핀 입자를 1시간 밀링한 사진을 보면 볼과 입자의 비율을 15:1로 한 경우와 마찬가지로 CNT와 그래핀이 뭉친 형태로 존재하는 것을 볼 수 있다. 3시간 밀링한 경우는 그래핀 층은 뭉친 형태로 존재하지만 일부 CNT가 그래핀 표면에 붙어있는 것을 볼 수 있다. 5시간 밀링한 사진을 보면 그래핀의 뭉침 현상이 3시간 밀링시 보다 더 심해진 것을 볼 수 있고 밀링 시간을 더 한 10시간의 경우는 CNT와 그래핀의 뭉침 현상이 5시간 밀링시 보다 더 심해짐을 볼 수 있다. CNT와 그래핀의 하이브리드화에 있어서 볼과 입자의 비율과 밀링 시간의 상관관계의 최적화가 필요하며 본 연구에서는 15:1에서 5시간인 경우에서 그래핀 분산 및 층분리에 적합한 밀링 조건으로 결정하였다.

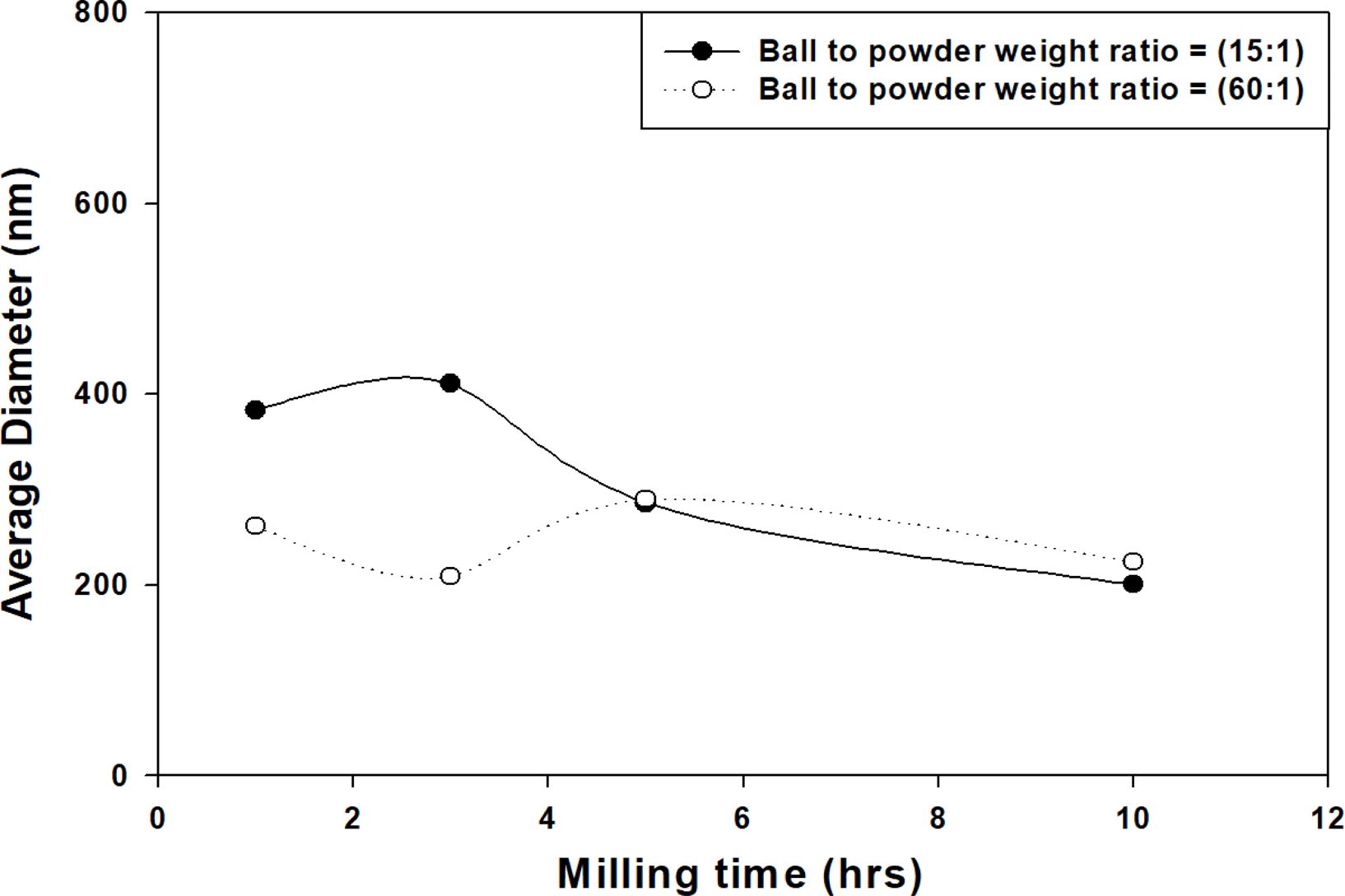

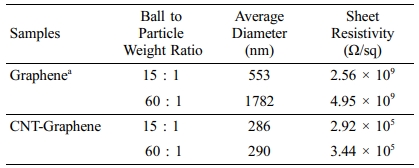

Figure 6은 볼과 입자의 비율을 각각 15:1과 60:1로 하고 밀링 시간을 달리하여 제조한 CNT-그래핀 분산 용액을 입도분포·제타전위측정기(Zeta-PSA)를 이용하여 용액 내의 입도분포를 측정한 결과이고 Table 2에 그 결과를 정리하여 나타내었다. Figure 6과 Table 2에서 볼 수 있듯이 볼과 입자의 비율을 15:1로 밀링한 CNT-그래핀 분산 용액 내에 CNT-그래핀 나노입자의 평균입자의 크기가 밀링 시간이 길어질수록 전반적으로 작아지는 것을 알 수 있다. 그러나 볼과 입자의 비율을 60:1로 증가시키면 CNT-그래핀 분산 용액은 밀링 시간이 증가하여도 평균입자의 크기가 큰 변화가 없음을 알 수 있는데, 이는 밀링시 볼의 함량이 높아 입자에 많은 에너지가 주어져 생긴 것으로 볼 수 있다.

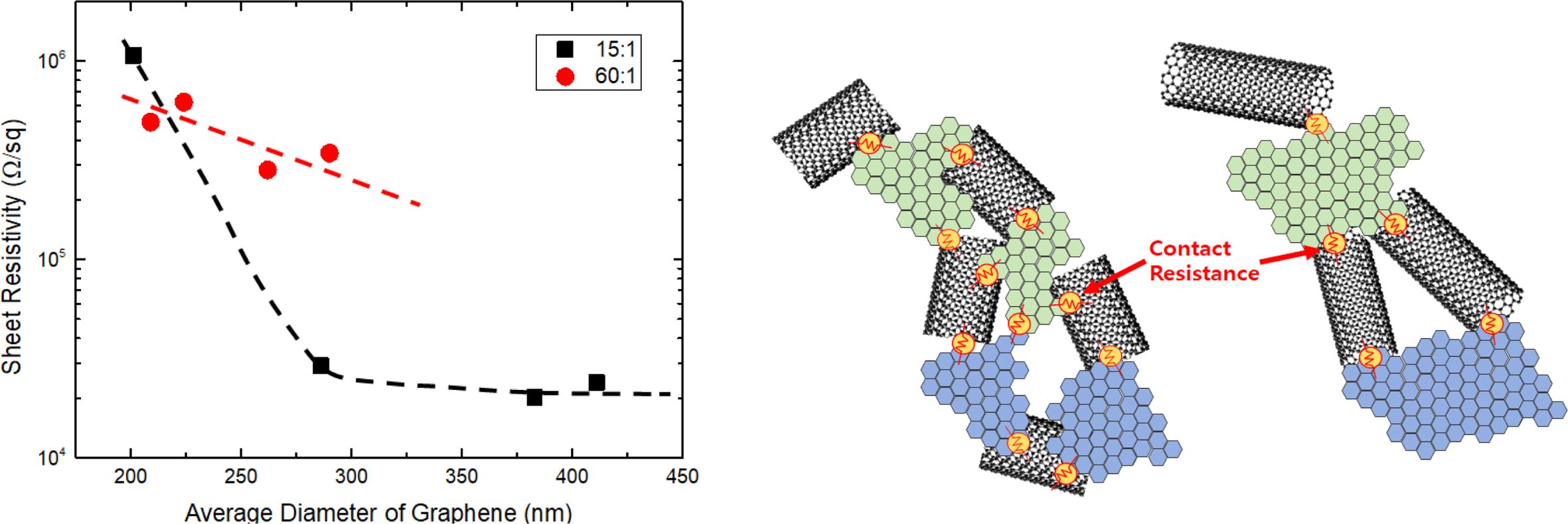

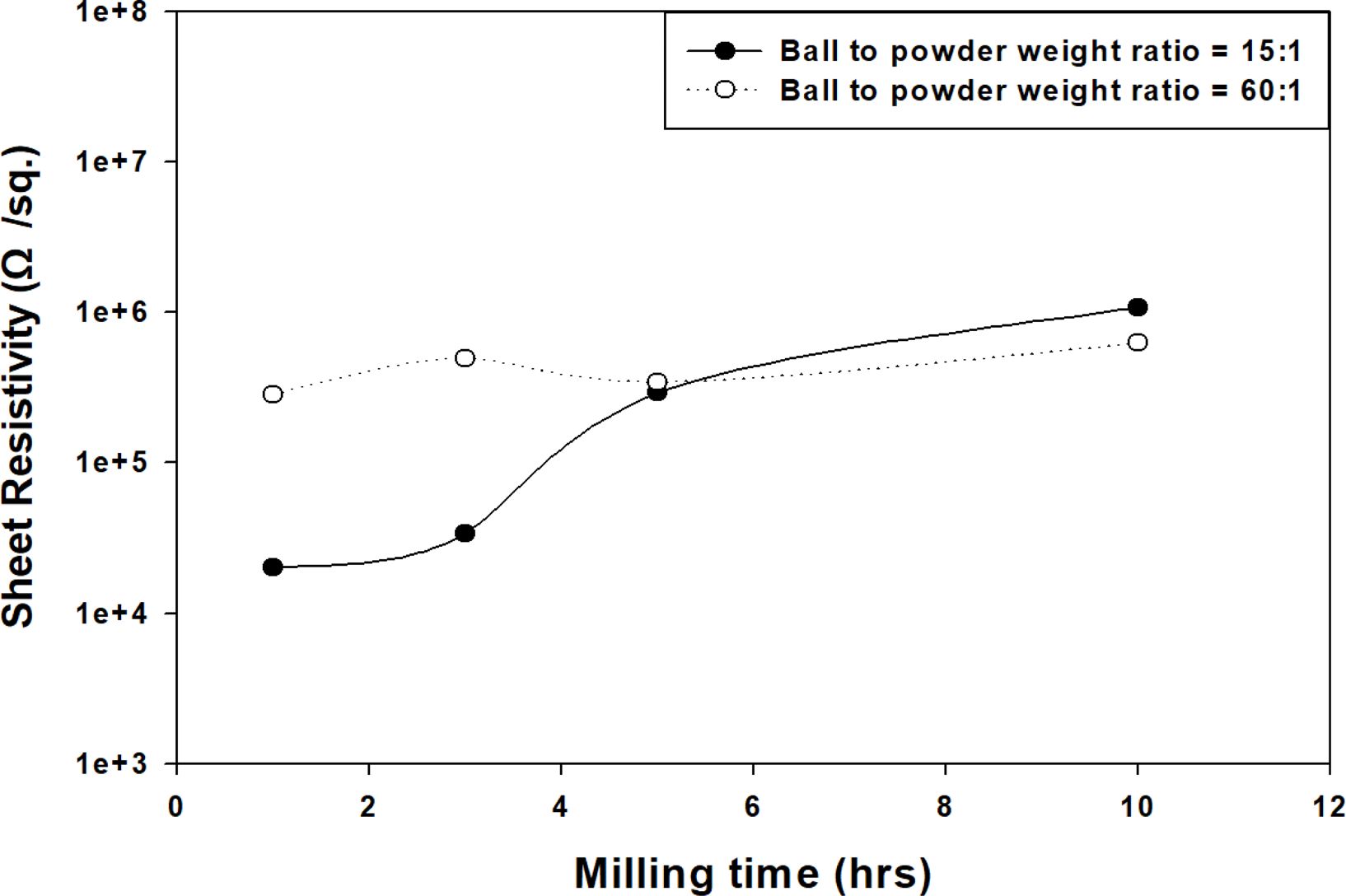

Figure 7은 볼과 입자의 비율을 각각 15:1과 60:1로 하고 밀링 시간을 달리하여 제조한 CNT-그래핀 분산 용액을 PET필름에 코팅하여 얻어진 필름의 표면저항을 보이고 있고 그 결과를 Table 2에 나타내었다. 볼과 입자의 비율이 15:1인 경우 CNT-그래핀 분산 용액으로 제조된 전도성 필름은 밀링 시간이 증가함에 따라 필름의 표면저항이 ~104 Ω/sq에서 ~106 Ω/sq으로 증가하는 경향을 볼 수 있다. 그러나 볼과 입자의 비율이 60:1인 경우는 밀링 시간이 증가를 하더라도 필름의 표면저항은 크게 증가하지 않고 ~104 Ω/sq임을 알 수 있다. 흥미로운 것은 Figure 7에서 알 수 있듯이 볼과 입자의 비율이 60:1로 밀링한 입자로 코팅한 경우 볼과 입자비율이 15:1의 조건으로 제조된 것에 비하여 밀링시간이 상대적으로 짧은 1시간과 3시간의 조건으로 제조된 코팅 필름의 표면저항이 더 높은 것으로 나타나며 밀링시간이 상대적으로 긴 5시간과 10시간의 경우에는 비슷한 값이 얻어지는데 이는 볼과 입자의 비율 및 에너지를 주는 밀링 시간이 증가함에 따라 Figure 8에서 보여진 바와 같이 그래핀의 평균직경이 감소하고 이에 따라 그래핀 간 혹은 그래핀과 CNT 간 연결의 개수가 증가하면서 접촉저항의 수가 증가하면서 표면저항이 증가하게 되는 것이다. 접촉저항이란 두 도체가 서로 접촉하고 있는 부분의 경계면에서 나타나는 전기저항이며 이는 도체내부의 저항값보다 높다. 접촉면에서 전류통로가 좁아지고 도체내부에서 전위차가 발생하여 추가적인 저항이 발생하게 된다. 그리고 밀링시간의 증가에 따라 상대적으로 길이가 짧아진 CNT와 크기가 줄어든 그래핀은 종횡비(aspect ratio)가 줄어들게 되고 등방성(isotropic) 구조에 가까워지기 때문에 전도경로(conducting path)를 형성하기 어려워 추가적인 표면저항의 증가가 발생하는 것으로 생각된다. 이러한 결론은 볼과 CNT-그래핀 입자의 비가 60:1인 경우 밀링시간 증가에 따라 그래핀의 평균 직경의 변화가 없고(Figure 6) 이로 인해 접촉저항의 변화가 없기 때문에 표면저항도 일정하게 유지됨(Figure 7)을 관찰할 수 있어 타당하다고 볼 수 있다. 또한 밀링 시간 증가에 따라 지속적인 압력에 의한 CNT-그래핀 나노입자의 뭉침 현상이 생기고 이러한 뭉침은 잘 분산된 나노입자 대비 전자의 흐름을 만들어 줄수 있는 최소 전도체의 부피분율인 임계부피(threshold volume) 가 증가하면서 전자의 흐름이 원활하지 않아 표면저항의 증가로 나타날 수가 있다.

Figure 9은 볼과 입자의 비율을 각각 15:1과 60:1로 하고 밀링 시간을 달리하여 제조한 CNT-그래핀 분산용액을 PET 필름에 코팅하여 제조된 전도성 필름 표면의 FE-SEM 사진을 보이고 있다. Figure 9(a)에서 CNT-그래핀 입자를 1시간 밀링하여 얻어진 전도성 필름의 경우 CNT와 그래핀이 뭉친 현상을 볼 수 있다. 3시간과 5시간 밀링한 CNT-그래핀 나노입자의 경우 CNT-그래핀 입자가 균일하게 분포되어 있는 것을 볼 수 있다. 나노입자의 균일한 분산은 전자의 흐름을 발생하는 임계부피를 감소시켜 전기저항값이 감소하게 된다. 그래핀 분산의 관점에서는 3시간 혹은 5시간 밀링하여 필름에 코팅된 시편이 가장 낮은 표면저항을 나타내어야 하나 Figure 8에서 보듯이 밀링시간이 증가함에 따라 그래핀의 평균크기가 줄어들고 이에 따라 접촉저항의 개수가 증가함으로 인해 오히려 표면저항이 증가하는 현상을 보인다. 추가적인 밀링시간이 더 지속되어 10시간이 되면 CNT-그래핀 나노입자의 뭉침 현상이 다시 관찰됨을 볼 수 있다. 그리고 밀링시간의 추가적인 증가에 의한 그래핀 입자의 크기가 201 nm 까지 감소함에 따라 그래핀과 그래핀 그리고 CNT와 그래핀 간의 접촉의 개수가 증가함을 Figure 8(b)에서 확인할 수 있고 이에 따른 추가적인 접촉저항이 발생하여 표면저항이 1.07 MΩ/sq까지 급격하게 증가함을 알 수 있다. 볼과 입자의 비율을 60:1로 달리한 Figure 9(b)에서는 밀링시간에 따라 모두 CNT-그래핀 나노입자의 뭉침 현상이 관찰되는데 이는 유성볼밀 밀링시간의 증가 뿐 아니라 볼의 함량이 높아 입자에 많은 에너지가 주어지기 때문이다. 밀링시간에 따른 그래핀의 크기와 CNT의 분포정도가 동일하게 유지되고 있기 때문에 접촉저항의 변화가 없고 이에 따라 표면저항이 일정하게 유지됨을 알 수 있었다.

|

Figure 1 FE-SEM images of graphene and CNT-graphene hybrid nanoparticles by ball and particle weight ratio: (a) as product graphene; (b) and (c) graphene; (d) and (e) CNT-graphene (milling condition : planetary mill, 200 rpm, 5 hrs). |

|

Figure 2 Average diameter of graphene and CNT-graphene hybrid nanoparticle versus ball to powder weight ratio (0.5 wt% particle concentration, milling condition: planetary mill, 200 rpm, 5 hrs). |

|

Figure 3 Sheet resistivity of PET conductive film using 0.5 wt% graphene and CNT-graphene hybrid nanoparticle dispersion solutions by ball and particle weight ratio. |

|

Figure 4 FE-SEM images of PET conductive films using graphene and CNT-graphene hybrid nanoparticle dispersion solutions by ball and particle weight ratio: (a) As product graphene; (b) and (c) graphene; (d) and (e) CNT-graphene (milling condition: planetary mill, 200 rpm, 5 hrs). |

|

Figure 5 FE-SEM images of CNT-graphene hybrid nanoparticles with ball milling time: (a) ball to powder weight ratio = 15:1; (b) ball to particle weight ratio = 60:1. |

|

Figure 6 Average diameters of 0.5 wt% CNT-graphene hybrid nanoparticle dispersion solution with ball milling time. |

|

Figure 7 Sheet resistivity of PET conductive film using 0.5 wt% CNT-graphene hybrid nanoparticle dispersion solution with ball milling time. |

|

Figure 8 Sheet resistivity of PET conductive film using 0.5 wt% CNT-graphene hybrid nanoparticle dispersion solution as a function of the size of graphene. |

|

Figure 9 FE-SEM images of PET conductive film using CNTgraphene hybrid nanoparticle dispersion solution with ball milling time: (a) ball to particle weight ratio = 15:1; (b) ball to particle weight ratio = 60:1. |

|

Table 1 Particle Size in the Dispersion Solution of Graphene and CNT-graphene Hybrid Nanoparticle According to the Ratio of Ball and Nanoparticle, and Sheet Resistivity of Conductive Film Coated on PET Using the Solution |

a Average diameter and sheet resistivity of received graphene were 640 nm and 1.46 × 1010 (Ω/sq), respectively |

|

Table 2 Particle Size in the Dispersion Solution of CNTgraphene Hybrid Nanoparticle with the Milling Time and Sheet Resistivity of Conductive Film Coated on PET Using the Solution |

Average diameter and sheet resistivity of received graphene were 640 nm and 1.46 × 1010 (Ω/sq), respectively. |

본 연구에서는 전도성 필름용 코팅제로서 CNT와 그래핀을 하이브리드화한 CNT-그래핀 나노입자를 제조하였고 이를 용매에 분산 및 필름에 코팅한 후 코팅 층의 특성을 분석하였다. 밀링 전과 후의 그래핀과 CNT-그래핀 하이브리드 입자내의 그래핀 평균입자크기가 확연하게 차이가 나는 것을 알 수 있다. 그래핀의 경우 볼과 입자의 함량비에 따라 다르긴 하지만 밀링 후 입자의 크기가 같거나 오히려 더 증가한 반면에 CNT-그래핀 나노입자의 경우 그래핀 입자의 크기가 확연하게 감소하였다. 입자크기의 감소는 그래핀의 분산과 층분리에 유리하여 분산에 유리한 효과를 나타내지만 입자의 개수가 증가하게 되고 이에 따라 접촉저항의 개수가 증가하여 코팅된 필름의 표면저항을 높이게 되어 전기전도도 측면에서 부정적인 효과를 보이게 된다. 그러므로 입자의 크기가 너무 작아지지 않고 분산도가 좋아지는 최적의 밀링 조건이 필요하게 됨을 알 수 있었다. 본 연구에서는 볼과 CNT-그래핀의 무게비가 15:1의 조건에서 밀링시간이 1시간에서 3시간 사이에서 그래핀의 크기와 분산도가 최적이 되는 조건이 형성됨을 확인하였다. 그래핀 소재를 단독 사용하는 경우보다 CNT-그래핀 나노입자의 사용으로 전도성 필름의 특성이 개선될 수 있음을 확인할 수 있었고 그래핀 층 분리 효율을 높이는 연구를 향후 수행할 경우 전도성이 우수한 필름의 제조가 가능할 것으로 판단된다.

- 1. Iijima, S. Helical Microtubules of Graphitic Carbon. Nature 1991, 354, 56-58.

-

- 2. Ajayan, P. M. Nanotubes from Carbon. Chem. Rev. 1999, 99, 1787-1800.

-

- 3. Popov, V. N. Carbon Nanotubes: Properties and Application. Mater. Sci. Eng. R Rep. 2004, 43, 61-102.

-

- 4. Frank, S.; Poncharal, P.; Wang, Z. L.; de Heer, W. A. Carbon Nanotube Quantum Resistors. Science 1998, 280, 1744-1746.

-

- 5. Thess, A.; Lee, R.; Nikolaev, P.; Dai, H.; Petit, P.; Robert, J.; Xu, C.; Lee, Y. H.; Kim, S. G.; Rinzler, A. G.; Colbert, D. T.; Scuseria, G. E.; Tomanek, D.; Fischer, J. E.; Smalley, R. E. Crystalline Ropes of Metallic Carbon Nanotubes. Science 1996, 273, 483-487.

-

- 6. Hone, J.; Whitney, M.; Zettl, A. Thermal Conductivity of Single-walled Carbon Nanotubes. Synthetic Metals 1999, 103, 2498-2499.

-

- 7. Hone, J.; Whitney, M.; Piskoti, C.; Zettl, A. Thermal Conductivity of Single-walled Carbon Nanotubes. Phys. Rev. B 1999, 59, R2514-R2516.

-

- 8. Park, S.; Ruoff, R. S. Chemical Methods for the Production of Graphenes. Nat. Nanotechnol. 2009, 4, 217-224.

-

- 9. Geim, A. K.; Novoselov, K. S. The Rise of Graphene. Nat. Mater. 2007, 6, 183-191.

-

- 10. Blake, P.; Hill, E. W.; Castro Neto, A. H.; Novoselov, K. S.; Jiang, D.; Yang, R.; Booth, T. J.; Geim, A. K. Making Graphene Visible. Appl. Phys. Lett. 2007, 91, 063124.

-

- 11. Lemme, M. C.; Echtermeyer, T. J.; Baus, M.; Kurz, H. A Graphene Field-effect Device. IEEE Electron Device Lett. 2007, 28, 282-284.

-

- 12. Lin, Y. M.; Jenkins, K. A.; Valdes-Garcia, A.; Small, J. P.; Farmer, D. B.; Avouris, P. Operation of Graphene Transistors at Gigahertz Frequencies. Nano Lett. 2009, 9, 422-426.

-

- 13. Kim, S.; Nah, J.; Jo, I.; Shahrjerdi, D.; Colombo, L.; Yao, Z.; Tutuc, E.; Banerjee, S. K. Realization of a High Mobility Dual-gated Graphene Field-effect Transistor with Al2O3 Dielectric. Appl. Phys. Lett. 2009, 94, 062107.

-

- 14. Schniepp, H. C.; Li, J. L.; McAllister, M. J.; Sai, H.; Herrera-Alonso, M.; Adamson, D. H.; Prud′homme, R. K.; Car, R.; Saville, D. A.; Aksay, I. A. Functionalized Single Graphene Sheets Derived from Splitting Graphite Oxide. J. Phys. Chem. B 2006, 110, 8535-8539.

-

- 15. Li, X.; Zhang, G.; Bai, X.; Sun, X.; Wang, X.; Wang, E.; Dai, H. Highly Conducting Graphene Sheets and Langmuir-Blodgett films. Nat. Nanotechnol. 2008, 3, 538-542.

-

- 16. Li, D.; Muller, M. B.; Gilje, S.; Kaner, R. B.; Wallace, G. G. Processable Aqueous Dispersions of Graphene Nanosheets. Nat. Nanotechnol. 2008, 3, 101-105.

-

- 17. Virojanadara, C.; Syvajarvi, M.; Yakimova, R.; Johansson, L. I.; Zakharov, A. A.; Balasubramanian, T. Homogeneous Large-area Graphene Layer Growth on 6H-SiC(0001). Phys. Rev. B 2008, 78, 245403.

-

- 18. Virojanadara, C.; Yakimova, R.; Osiecki, J. R.; Syvajarvi, M.; Johansson, L. I.; Zakharov, A. A. Substrate Orientation: A Way Towards Higher Quality Monolayer Graphene Growth on 6H-SiC(0 0 0 1). Surf. Sci. Lett. 2009, 603, L87-L90.

-

- 19. Huang, H.; Chen, W.; Chen, S.; Wee, A. T. S. Bottom-up Growth of Epitaxial Graphene on 6H-SiC (0001). ACS Nano 2008, 2, 2513-2518.

-

- 20. Berger, C.; Song, Z.; Li, X.; Wu, X.; Brown, N.; Naud, C.; Mayou, D.; Li, T.; Hass, J.; Marchenkov, A. N.; Conrad, E. H.; First, P. N.; de Heer, W. A. Electronic Confinement and Coherence in Patterned Epitaxial Graphene. Science 2006, 312, 1191-1196.

-

- 21. Li, X.; Cai, W.; An, J.; Kim, S.; Nah, J.; Yang, D.; Piner, R.; Velamakanni, A.; Jung, I.; Tutuc, E.; Banerjee, S. K.; Colombo, L.; Ruoff, R. S. Large-area Synthesis of High-quality and Uniform Graphene Films on Copper Foils. Science 2009, 324, 1312-1314.

-

- 22. Kim, K. S.; Zhao, Y.; Jang, H.; Lee, S. Y.; Kim, J. M.; Kim, K. S.; Ahn, J. H.; Kim, P.; Choi, J. Y.; Hong, B. H. Large-scale Pattern Growth of Graphene Films for Stretchable Transparent Electrodes. Nature 2009, 457, 706-710.

-

- 23. Cai, D.; Song, M.; Xu, C. Highly Conductive Carbon‐Nanotube/Graphite‐Oxide Hybrid Films. Adv. Mater. 2008, 20, 1706-1709.

-

- 24. Lv, R.; Cruz-Silva, E.; Terrones, M. Building Complex Hybrid Carbon Architectures by Covalent Interconnections: Graphene–Nanotube Hybrids and More. ACS Nano 2014, 8, 4061-4069.

-

- 25. Tung, V. C.; Chen, L.-M.; Allen, M. I.; Wassei, J. K.; Nelson, K.; Kaner, R. B.; Yang, Y. Low-Temperature Solution Processing of Graphene−Carbon Nanotube Hybrid Materials for High-Performance Transparent Conductors. Nano Lett. 2009, 9, 1949-1955.

-

- 26. Deng, J.-H.; Cheng, G.-A.; Zheng, R.-T.; Yu, B.; Li, G.-Z.; Hou, X.-G.; Zhao, M.-L.; Li, D.-J. Catalyst-free, Self-assembly, and Controllable Synthesis of Graphene Flake–carbon Nanotube Composites for High-performance Field Emission. Carbon 2014, 67, 525-533.

-

- 27. Kholmanov, I. N.; Magnuson, C. W.; Piner, R.; Kim, J. Y.; Aliev, A. E.; Tan, C.; Kim, T. Y.; Zakhidov, A. A.; Sberveglieri, G.; Baughman, R. H.; Ruoff, R. S. Optical, Electrical, and Electro- mechanical Properties of Hybrid Graphene/Carbon Nanotube Films. Adv. Mater. 2015, 27, 3053-3059.

-

- 28. Li, B.; Cao, X.; Ong, H. G.; Cheah, J. W.; Zhou, X.; Yin, Z.; Li, H.; Wang, J.; Boey, F.; Huang, W.; Zhang, H. All‐Carbon Electronic Devices Fabricated by Directly Grown Single‐Walled Carbon Nanotubes on Reduced Graphene Oxide Electrodes. Adv. Mater. 2010, 22, 3058-3061.

-

- 29. Kim, S. H.; Song, W.; Jung, M. W.; Kang, M.-A.; Kim, K.; Chang, S.-J.; Lee, S. S.; Lim, J.; Hwang, J.; Myung, S.; An, K.-S. Carbon Nanotube and Graphene Hybrid Thin Film for Transparent Electrodes and Field Effect Transistors, Adv. Mater. 2014, 26, 4247-4252.

-

- 30. Kim, Y. S.; Kumar, K.; Fisher, F. T.; Yang, E. H. Out-of-plane Growth of CNTs on Graphene for Supercapacitor Applications. Nanotechnology 2011, 23, 015301.

-

- 31. Cui, X.; Lv, R.; Sagar, R. U. R.; Liu, C.; Zhang, Z. Reduced Graphene Oxide/carbon Nanotube Hybrid Film as High Performance Negative Electrode for Supercapacitor. Electrochim. Acta 2015, 169, 342-350.

-

- 32. Cai, D.; Song, M.; Xu, C. Highly Conductive Carbon‐Nanotube/Graphite‐Oxide Hybrid Films. Adv. Mater. 2008, 20, 1706-1709.

-

- 33. Li, Y.; Peng, Z.; Larios, E.; Wang, G.; Lin, J.; Yan, Z.; Ruiz-Zepeda, F.; José-Yacamán, M.; Tour, J. M. Rebar Graphene from Functionalized Boron Nitride Nanotubes. ACS Nano 2015, 9, 532-538.

-

- 34. Odedairo, T.; Ma, J.; Gu, Y.; Chen, J.; Zhao, X. S.; Zhu, Z. One-pot Synthesis of Carbon Nanotube–graphene Hybrids via Syngas Production. J. Mater. Chem. A 2014, 2, 1418-1428.

-

- 35. Dong, Y.; Zhang, S.; Du, X.; Hong, S.; Zhao, S.; Chen, Y.; Chen, X.; Song, H. Boosting the Electrical Double‐Layer Capacitance of Graphene by Self‐Doped Defects through Ball‐Milling. Adv. Fuct. Mat. 2019, 29, e1901127.

-

- 36. Teng, C.; Xie, D.; Wang, J.; Yang, Z.; Ren, G.; Zhu, Y. Ultrahigh Conductive Graphene Paper Based on Ball‐Milling Exfoliated Graphene. Adv. Funct. Mater. 2017, 27, e1700240.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(4): 533-540

Published online Jul 25, 2021

- 10.7317/pk.2021.45.4.533

- Received on Feb 9, 2021

- Revised on Mar 11, 2021

- Accepted on Mar 16, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Kwan Han Yoon

-

Dept. of Chemical Engineering, Kumoh National Institute of Technology, 1 Yangho-dong, Gumi 39177, Korea

- E-mail: khyoon@kumoh.ac.kr

- ORCID:

0000-0002-4127-9808

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.