- Effects of Concentration and Temperature of NaOH Solution for Alkali Treatment of Coir Fiber Mat on the Mechanical Properties of Coir Fiber Mat/Unsaturated Polyester Composites

Department of Polymer Science and Engineering, Kumoh National Institute of Technology, Gumi, Gyeongbuk 39177, Korea

- 코이어섬유매트의 알칼리처리에 사용한 NaOH 용액의 농도와 온도가 코이어섬유매트/불포화폴리에스터 복합재료의 기계적 특성에 미치는 영향

금오공과대학교 고분자공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In the present study, coir fiber mat/unsaturated polyester (UPE) composites were produced by compression molding process and the effect of concentration and temperature of NaOH solution for alkali-treatment of coir fiber mat on their fiber-matrix interfacial, tensile, flexural, and impact properties was investigated. The properties were we highly improved by alkali-treatment and the coir fiber surface topography and the interlaminar shear strength depended on the NaOH concentration. When coir fiber mat was alkali-treated at 25 ℃, use of 10 wt% NaOH was most effective to increase the properties. Alkali-treatment of the mat with 5 wt% NaOH solution at 70 ℃ exhibited the best mechanical and impact properties of resulting composites, more contributing to enhancing the composite properties than with 10-15 wt% NaOH solution at 25 ℃. The enhancement of the interfacial adhesion between coir fiber and UPE matrix through the mercerization of coir fibers consisting of the composite played an important role in improving the composite properties via alkali treatment by NaOH solution.

본 연구에서는 압축성형공정을 통해 코이어섬유매트/불포화폴리에스터(UPE)수지 복합재료를 제조하고, 이들의 섬유-매트릭스 계면특성, 인장특성, 굴곡특성 및 충격특성에 미치는 코이어섬유매트의 알칼리처리에 사용한 NaOH 용액의 농도와 온도의 영향을 조사하였다. 복합재료의 특성들은 알칼리처리에 의해 크게 향상되었으며, 코이어섬유의 표면 topography와 섬유-매트릭스 사이의 층간전단강도는 NaOH 농도에 의존하였다. 25 oC에서 코이어섬유매트를 알칼리용액으로 처리할 경우, 10 wt% NaOH를 사용하는 것이 복합재료의 물성 향상에 가장 효과적이었다. 5 wt% NaOH 용액을 사용하여 70 oC에서 코이어매트섬유를 처리하였을 때 가장 우수한 복합재료의 기계적 특성과 충격저항성을 나타냈으며, 10-15 wt% NaOH 용액으로 25 oC에서 처리한 경우보다 복합재료의 특성 향상에 더 크게 기여하였다. NaOH 용액에 의한 알칼리처리가 복합재료의 물성 향상에는 복합재료를 구성하고 있는 코이어섬유의 머서화를 통한 코이어섬유와 UPE 매트릭스 사이의 계면접착의 향상이 중요한 역할을 하였다.

Coir fiber mat/unsaturated polyester composites were produced by compression molding process and the effect of concentration and temperature of NaOH solution for alkali-treatment of coir fiber mat on their fiber-matrix interfacial, tensile, flexural, and impact properties was investigated. The properties were highly improved by alkali-treatment and the coir fiber surface topography.

Keywords: coir fiber mat, natural fiber composite, unsaturated polyester, alkali-treatment, properties.

본 논문은 금오공과대학교 학술연구비(중점연구 과제번호: 2020-0221-0001) 지원을 받아 수행되었으므로 이에 감사를 드립니다.

바이오복합재료(biocomposite) 또는 그린복합재료(green composite)라고도 일컫는 천연섬유강화 고분자복합재료(natural fiber-reinforced polymer composite)는 통상적으로 보강섬유로 천연섬유(natural fibers)와 매트릭스로 생분해성이나 비생분해성 고분자로 구성되어 있다.1-3

다양한 산업분야에서 응용되어 왔던 강화플라스틱의 보강섬유로 지난 80여 년 동안 가장 널리 사용되어 왔던 유리섬유의 대체섬유로서 천연섬유의 사용이 21세기 들어 점차적으로 늘어나고 있다.4-7 강화플라스틱 제조에 사용되는 산업용 천연섬유는 유리섬유에 비해 다음과 같은 주요 장점이 있다. 1) 천연섬유의 밀도(약 1.3-1.5 g/cm3)는 유리섬유의 밀도(약 2.6 g/cm3)보다 낮아 부품소재의 경량화에 기여한다. 2) 천연섬유강화 플라스틱의 비강도(specific strength)과 비탄성률(specific modulus)은 유리섬유강화 플라스틱에 견줄 만하다. 3) 천연섬유는 자연에 매우 풍부하여 가격이 저렴하고 지속적인 공급이 가능하다. 4) 천연섬유는 생분해가 가능하고 친환경적이며, 재배과정에서 산소를 발생하고 대기 중의 이산화탄소를 줄여준다. 5) 천연섬유는 강화플라스틱 절삭가공 시 부품의 마모를 줄여준다. 그러나 천연섬유의 여러 장점에도 불구하고 천연섬유는 친수성을 띠고 있어 고분자수지와의 계면접착성을 높이고 복합재료의 물성을 향상시키기 위해서는 복합재료에 사용하기 전에 섬유의 표면처리가 필요하다.8-10

천연섬유강화 고분자복합재료의 보강섬유로는 kenaf, flax, jute, hemp, coir, sisal, henequen 등과 같은 식물성 셀룰로오스계 천연섬유가 주로 사용되고 있으며, 매트릭스수지로는 poly(lactic acid), poly(butylene succinate) 등과 같은 생분해성 고분자수지가 사용될 수 있다.8 그러나 생분해성 고분자수지는 가격, 물성, 수지의 함침성, 성형성, 응용분야 등을 감안할 때, 강화플라스틱에 전통적으로 적용되어 왔던 액상의 열경화성 불포화폴리에스터(unsaturated polyester: UPE)수지가 가장 널리 사용되고 있다.11,12

코이어섬유(coir fiber)는 코코넛 껍질 내부의 쉘 부분으로부터 얻는다. 코이어섬유는 가격이 매우 저렴하여 주로 로프, 가방, 화분장식용 매트, 수목보호용 매트, 산책로 매트 등에 사용된다. 코이어섬유는 다른 천연섬유에 비해 상대적으로 높은 리그닌과 낮은 셀룰로오스 성분을 함유하고 있으며, 기계적 강도, 강인성 그리고 내구성이 우수한 성질을 지니고 있다.13 코이어섬유는 주로 매트 형상으로 널리 응용되고 있으며, 상업용 코이어섬유매트(coir fiber mat)는 코이어섬유 가닥의 일부를 소량의 라텍스로 결속한 후 압착하여 감아 롤 형태로 생산된다. UPE수지는 지난 수십년 동안 강화플라스틱용 매트릭스수지로 가장 보편적으로 사용된 대표적인 열경화성 수지로서, 현재까지도 열경화성 수지 중에서 전 세계적으로 가장 많은 사용량을 차지하고 있다.14,15

일반적으로 섬유와 매트릭스 사이의 강한 계면접착은 섬유강화 고분자복합재료의 우수한 특성과 성능을 얻는데 매우 중요한 역할을 한다. 천연섬유를 이용한 경우에도 이러한 개념은 그대로 적용된다. 그 동안 친수성을 갖는 천연섬유의 표면을 처리하여 고분자수지와의 계면결합력을 높여 천연섬유에 의한 강화효과를 극대화하여, 궁극적으로는 복합재료의 기계적 성능을 향상시키기 위한 많은 연구가 수행되어 왔 다.10,16-19 천연섬유의 표면처리 방법에는 알칼리처리, 실란처리 등과 같은 화학적 방법과 전자빔처리, 플라즈마처리 등과 같은 물리적인 방법이 있으나, 공정비용, 처리효과, 공정 용이성, 물성기여 등을 종합적으로 고려하여 알칼리용액에 의한 처리가 보편적으로 사용되고 있다.20,21 알칼리처리 과정에서 천연섬유 표면에 존재하는 -OH 기와 그룹과 대표적인 알칼리처리 매체인 수산화나트륨(NaOH) 간에 머서화(meceri- zation)라고 일컫는 화학반응이 일어날 수 있다.22-24 이 과정에서 천연섬유의 외부표면에 존재하는 리그닌, 헤미셀룰로오스, 왁스, 불순물 등이 제거될 수 있으며,17 이에 따라 셀룰로오스 성분이 상대적으로 증가하면서 섬유 내 분자들의 배향성이 높아질 수 있다. 결과적으로 표면처리한 천연섬유의 사용은 복합재료의 물성 향상에 기여할 수 있다. 아울러, 알칼리처리는 화학적 결합의 형성과 함께 섬유표면의 거칠기(roughness)와 같은 물리적 변화를 야기하여 천연섬유-매트릭스 사이의 결합력을 증대하는데 중요한 역할을 한다.12 이러한 현상은 알칼리처리 용액의 농도, 온도, 처리시간 등에 의해 영향을 받을 수 있다.17,25,26

따라서 본 연구의 목적은 알칼리처리를 하지 않은 코이어섬유매트 또는 알칼리처리를 한 코이어섬유매트와 UPE수지로 이루어진 천연섬유 복합재료를 각각 압축성형방법으로 제조하고, 이들의 천연섬유-매트릭스 계면특성, 기계적 특성 및 충격특성에 미치는 알칼리처리에 사용한 NaOH 용액의 농도와 온도의 영향을 규명하는 것이다. 이를 위해 각 알칼리처리 조건에서 제조한 코이어섬유매트/UPE 복합재료에 대해 short-beam 전단시험, 현미경 관찰, 인장시험, 3점 굴곡시험, Izod 충격시험을 수행하고, 그 결과를 비교 해석하였다.

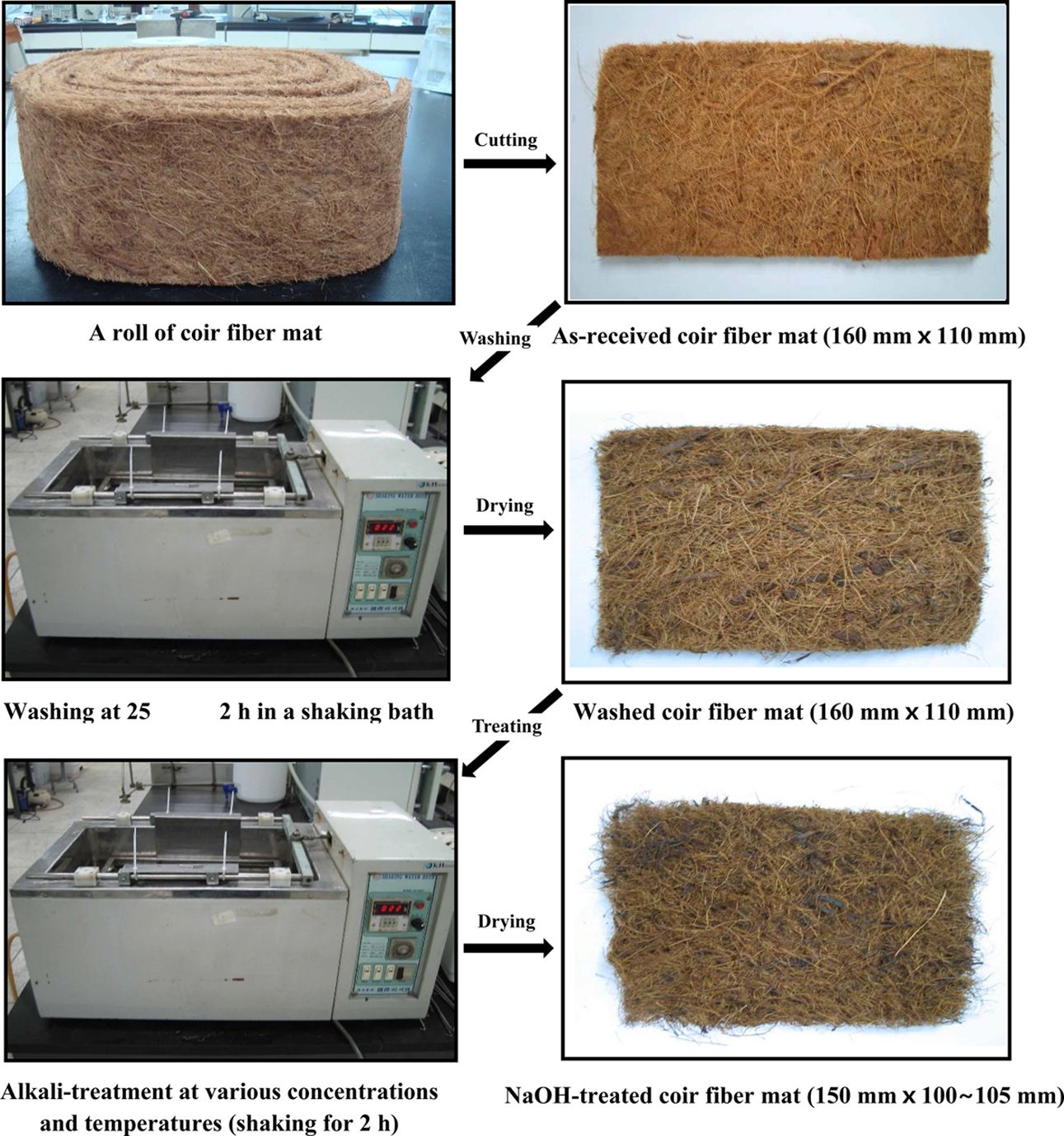

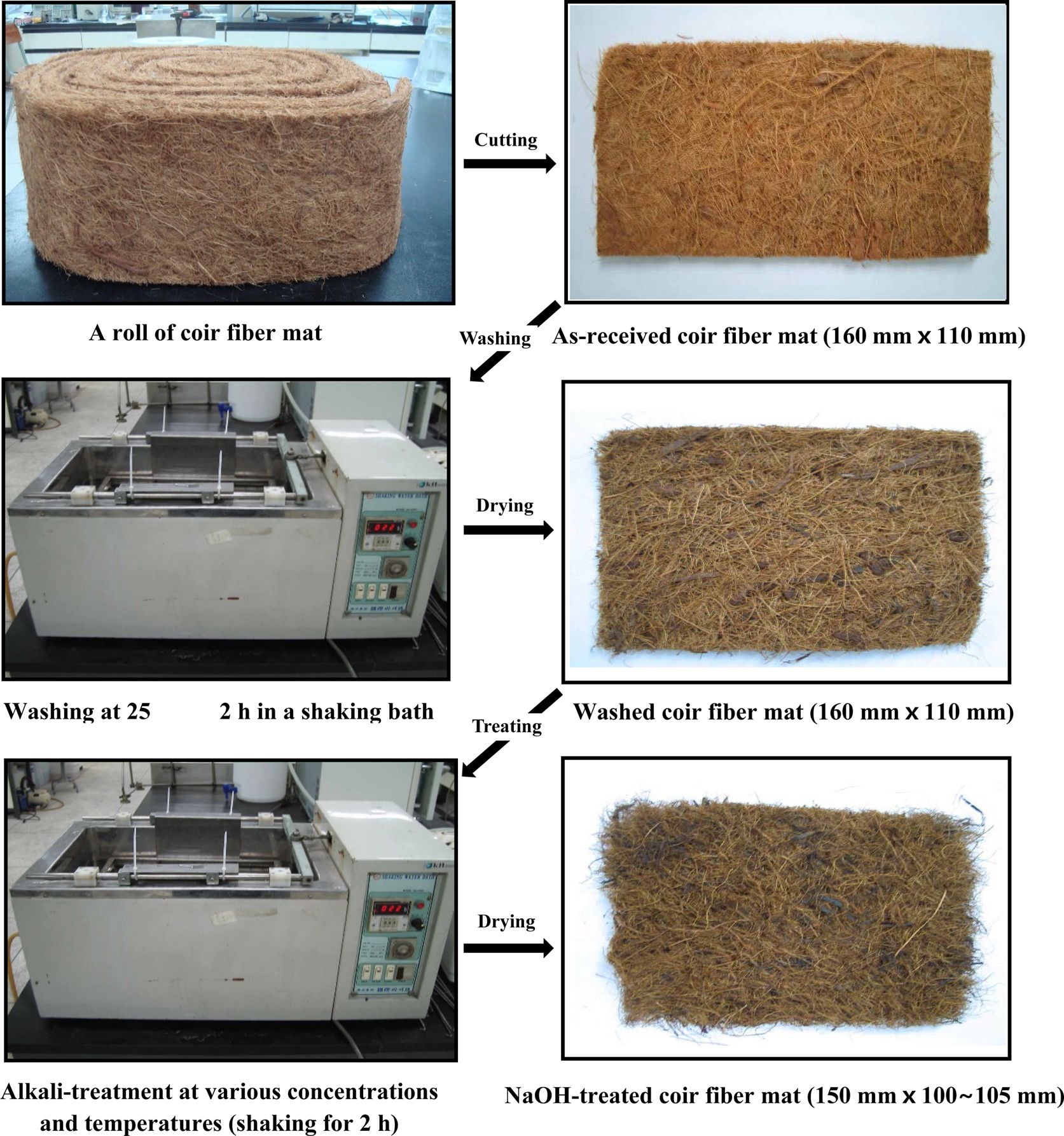

재료. 본 연구에 사용한 코이어섬유매트는 인도네시아에서 재배된 코이어섬유로 구성된 것으로 섬유가닥들이 부분적으로 결속되도록 라텍스로 바인딩하여 압착한 뒤에 매트 형태로 제조된 것이다. 코이어섬유매트는 롤 형태로 너비는 약 15 cm이고, 길이는 약 10 m 크기로 공급된 것을 사용 목적에 적절한 크기로 절단하여 사용하였다(Figure 1). 열경화성 매트릭스 수지로 사용한 UPE수지(Polystar UP-GR235, ortho-type)는 세원화학㈜(대한민국)에서 제조한 것이다. 공급받은 수지에 함유된 스티렌 함량은 약 35 wt%였으며, 경화반응 개시제로 약 1 wt%의 methyl ethyl ketone peroxide(MEKP)를 사용하였다.

코이어섬유매트 표면처리.Figure 1은 코이어섬유매트의 알칼리처리 과정을 보여준다. 먼저, 코이어섬유매트를 약 160 mm × 110 mm의 크기로 절단한 후, 수돗물이 담겨있는 25 oC의 수조(shaking bath) 내에서 약 2시간 동안 세척하고, 세척된 코이어섬유매트를 공기순환식 오븐에서 약 12시간 건조하였다. 알칼리처리는 상온에서 농도를 변화시키는 방법과 일정한 농도에서 온도를 변화시키는 방법으로 수조를 사용하여 각 처리조건에서 2시간 동안 수행한 후, 약 12시간 동안 건조하였다. NaOH 농도는 각각 2, 5, 10, 15 wt%였으며, 이때 온도는 25 oC이었다. 또한, NaOH 처리온도를 25, 50, 70, 90 oC로 달리하였으며, NaOH 농도는 5 wt%로 고정하였다.

코이어섬유매트/UPE 복합재료 제조. 일정한 크기로 절단한알칼리처리를 하지 않은 코이어섬유매트와 처리한 코이어섬유매트에 MEKP가 1 wt% 함유된 UPE수지 일정량을 붓고 롤러를 이용해 수지가 매트에 고르게 스며들도록 하였다. 섬유/수지 혼합비는 중량비로 40:60이었으며, 성형된 복합재료가 일정한 두께(5 mm)를 갖도록 두 장의 코이어섬유매트를 stainless steel 금형에 위치하고, hot-press를 이용하여 선행 성형공정을 통해 최적으로 설정된 온도-시간-압력 조건에 따라 압축성형공정을 수행하였다. 복합재료의 압축성형공정은 50 oC에서 20분 동안의 1차 경화와 70 oC에서 90분 동안의 2차 경화 두 단계로 수행하였다. 성형압력은 6.9 MPa(1000 psi)이었다. 성형공정 중에는 성형온도가 일정하게 유지되도록 금형을 세라믹 솜으로 감싸주었다. 성형이 완료된 후 전원을 끈 상태에서 금형을 상온 부근까지 자연 냉각한 후 탈형(demolding)하여 150 mm × 100 mm × 5 mm 크기의 코이어섬유매트/UPE 복합재료를 얻었다.

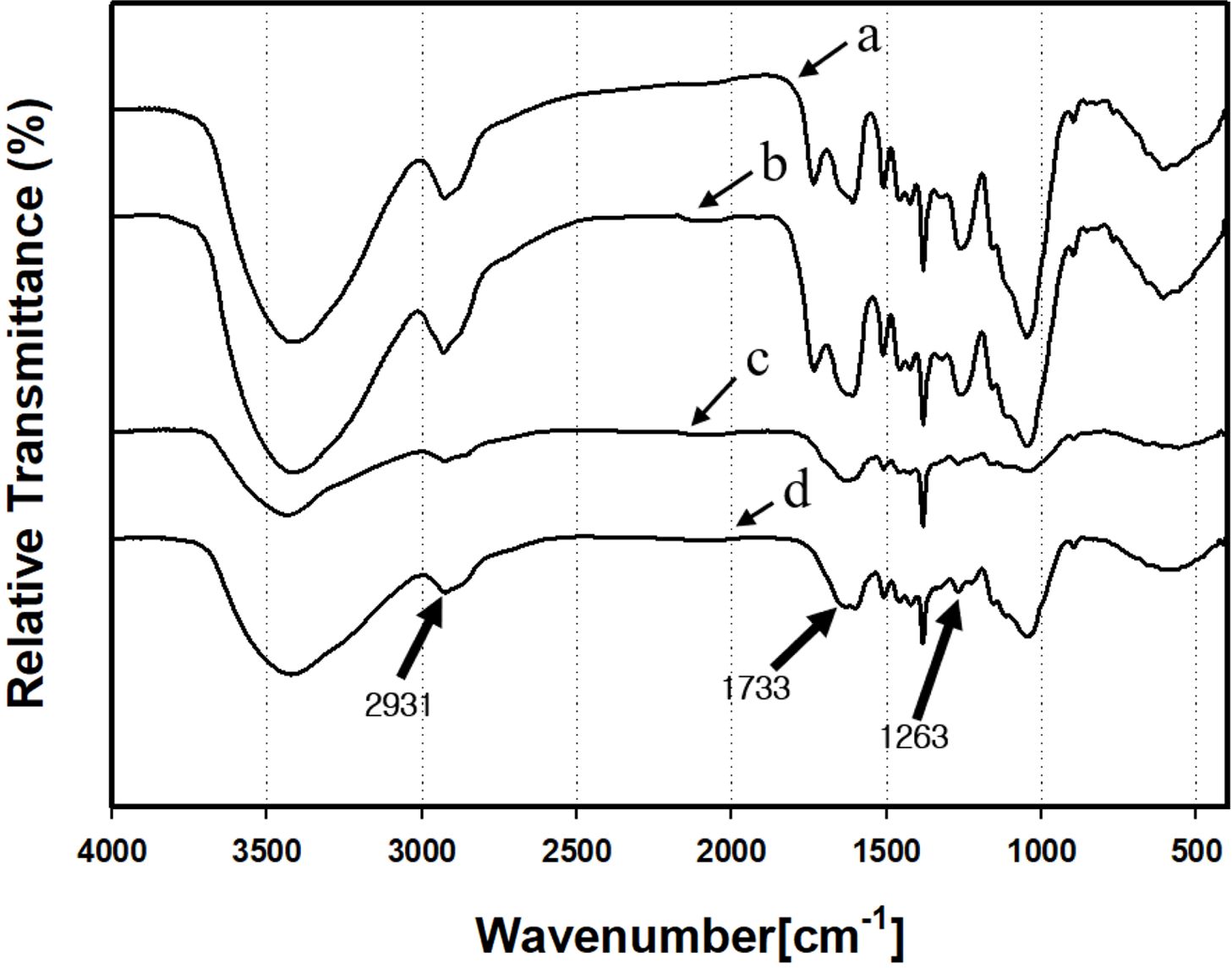

ATR-FTIR 분석. 코이어섬유매트를 구성하고 있는 섬유표면의 화학구조 변화를 분석하기 위해 ATR(MIRacleTM, single reflection HATR)이 장착된 ATR-FTIR(attenuated total re- flectance-Fourier transform infrared) 분광분석기(Jasco 300E spectrophotometer, Japan)를 사용하였다. 분석에는 알칼리처리 조건에 따라 코이어섬유매트로부터 발췌된 약 3 cm 길이의 코이어섬유가 사용되었다.

현미경 관찰. 알칼리처리에 따른 코이어섬유의 표면과 복합재료의 파단면을 관찰하기 위해 주사전자현미경(scanning electron microscope: SEM, JEOL JSM, Japan)을 사용하였다. 각 시편의 표면에 전도성을 부여하기 위하여 스퍼터링(sputtering) 방법을 사용하여 백금(Pt)으로 약 3분 동안 시편을 코팅하였다. 표면관찰을 위해 secondary electron image (SEI) mode를 적용하여 이미지를 얻었다.

Short-beam 전단시험. 코이어섬유매트/UPE 복합재료의 층간전단강도(interlaminar shear strength: ILSS)를 측정하기 위해 ASTM D2344 규정에 따라 시편을 준비하여 만능시험기(universal testing machine: UTM, Instron 4467, USA)을 사용하여 short-beam 전단시험을 수행하였다. Short-beam 전단시험에서는 3점 굴곡시험과 유사한 방법으로 복합재료 시편의 양단을 지지하고, 시편의 중앙에 가해진 압축하중에 의해 중앙 면에 작용하는 전단현상에 의해 복합재료를 구성하고 있는 섬유와 매트릭스 사이를 이탈시키는데 필요한 최대하중으로부터 식 (1)을 사용하여 ILSS를 구하였다.

여기서, ILSS는 층간전단강도(N/m2), PB는 복합재료를 구성하고 있는 섬유와 매트릭스 사이를 이탈시키는데 필요한 최대하중(N), b는 시편너비(m), 그리고 d는 시편두께(m)를 나타낸다. 전단시험에 사용한 시편의 span-to-depth 비율은 5:1이었고, load cell은 30 kN, crosshead speed는 1.3 mm/min이었다. 각 ILSS값은 복합재료 종류별로 10개 시편의 평균값으로부터 구하였다.

인장시험. 복합재료의 인장특성은 DIN 53455 규정에 따라 시편을 준비하고 만능시험기(Instron 4467, USA)를 사용하여 측정하였다. Gage length는 100 mm이었으며, 30 kN의 load cell이 사용되었다. Crosshead speed는 10 mm/min이었다. 시편은 바(bar) 형상으로 길이 150 mm, 너비 15 mm, 두께 5 mm이었다. 인장강도와 인장탄성률은 복합재료 종류별로 10개 시편의 평균값으로부터 구하였다.

굴곡시험. 복합재료의 굴곡특성은 ASTM D790-86 규정에 따라 시편을 준비하고 만능시험기(Instron 4467, USA)를 사용하여 3점 굴곡시험법으로 측정하였다. 시편의 span-to-depth 비율은 16이었으며, 30 kN의 load cell이 사용되었다. Crosshead speed는 0.85 mm/min이었다. 측정에 사용된 시편은 바 형상으로 길이 100 mm, 너비 12 mm, 두께 5 mm이었다. 굴곡강도와 굴곡탄성률은 복합재료 종류별로 10개의 시편의 평균값으로부터 구하였다.

충격시험. 복합재료의 충격강도는 ASTM D256 규정에 따라 시편을 준비하고 충격시험기(Tinius Olsen, Model 892, USA)를 사용하여 Izod 충격시험법으로 상온에서 측정하였다. 충격에너지는 21.6 J, 충격거리는 610 mm이었으며, 3.46 m/s의 속도로 충격 추(pendulum)가 시편에 가해졌다. 열경화성 매트릭스로 이루어진 복합재료임을 고려하여 시편에 notch를 만들지 않고 시험을 수행하였다. Izod 충격강도는 복합재료 종류별로 10개 시편의 평균값으로부터 구하였다.

|

Figure 1 Washing with water and alkali-treatment of coir fiber mat performed in this work. |

알칼리처리에 따른 섬유표면 및 화학특성 변화.Figure 1에서와 같이, 공급받은 상태의 상업용 코이어섬유매트를 구성하고 있는 코이어섬유를 부분적으로 결속하고 있었던 라텍스 성분과 불순물의 대부분이 알칼리처리 과정에서 제거되면서 매트 색상은 연갈색에서 진한 갈색으로 변화되었으나, 코이어섬유매트에 존재하고 있던 라텍스 일부가 아주 작은 덩어리 모양으로 매트에 존재하고 있는 것이 관찰되었다. 아울러 알칼리용액으로 처리된 코이어섬유매트는 매트를 구성하고 있던 라텍스 성분이 제거되면서 처리하지 않았을 때보다 상대적으로 매트 본래의 모양으로부터 약 6%의 수축이 발생하면서 매트 치수에 변화가 일어났다. 아울러 단순히 일부 섬유 가닥들을 결속할 목적으로 사용한 라텍스와 표면 불순물이 대부분 제거되면서 단위면적당 매트 무게는 7%가량 감소하였다.

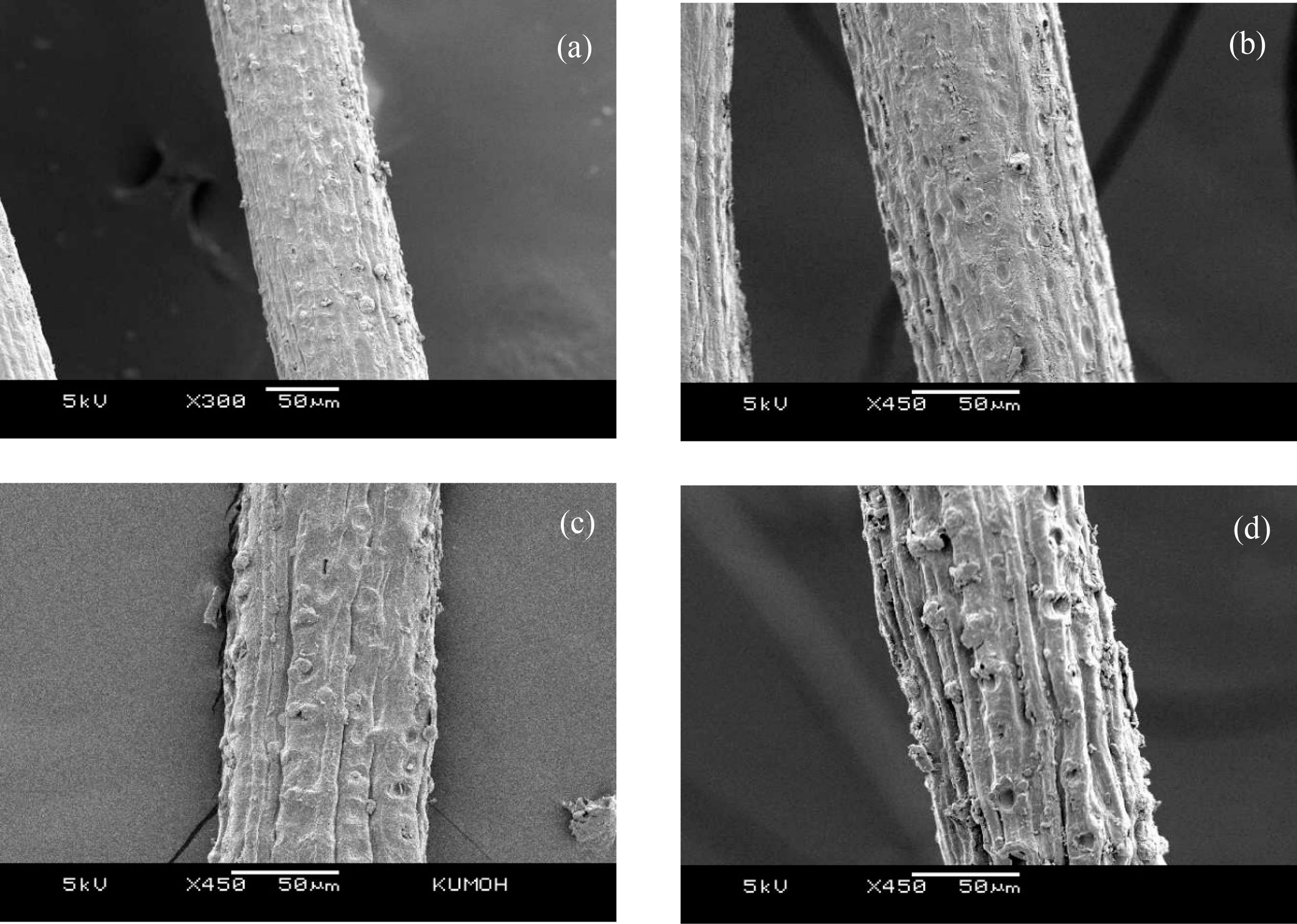

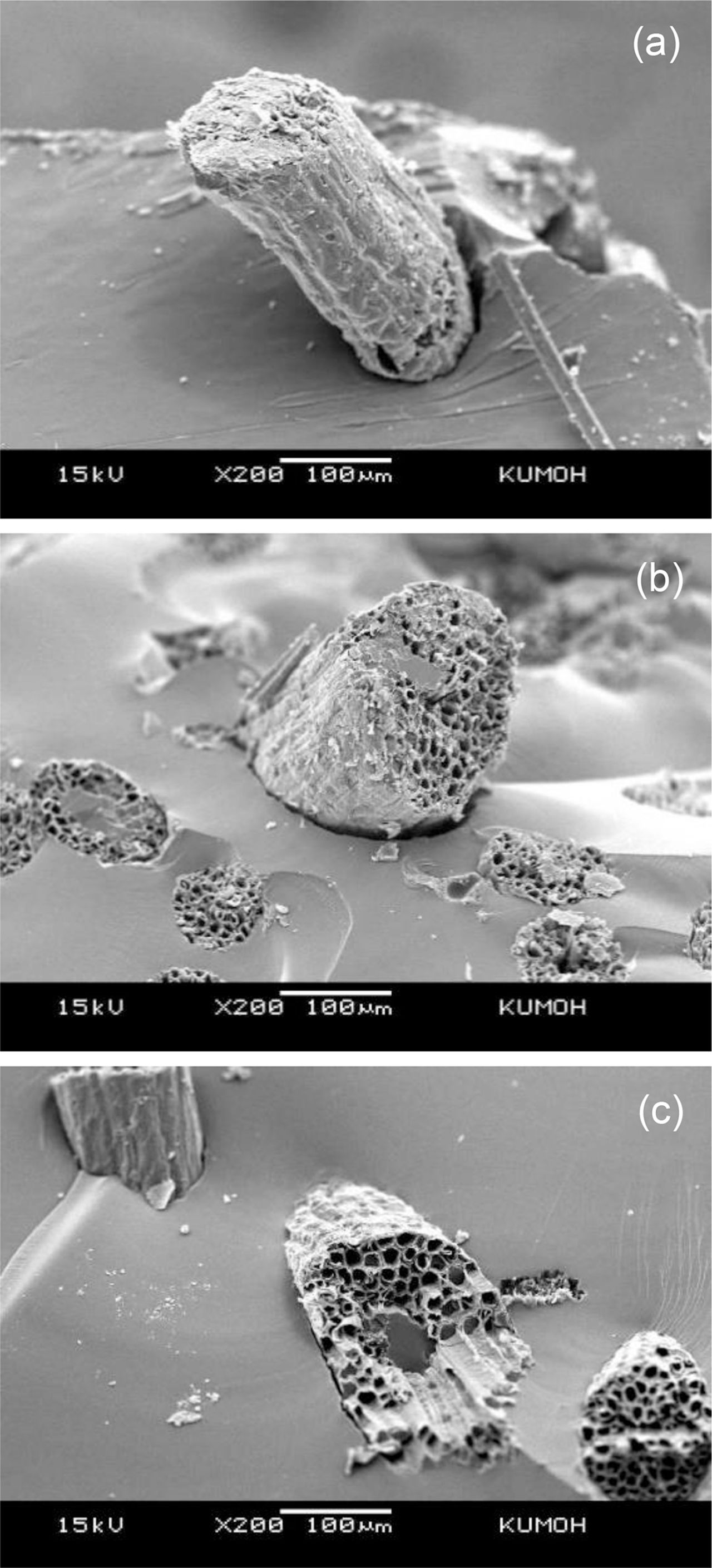

Figure 2는 알칼리처리에 따른 코이어섬유 표면의 변화를 조사하기 위해 코이어섬유매트로부터 코이어섬유 한 가닥을 발췌하여 관찰한 SEM 사진을 보여준다. 알칼리처리를 하지 않는 경우에 코이어섬유 표면에 왁스 성분이나 불순물이 존재하고 있음이 관찰되었다. 주어진 농도의 알칼리용액으로 처리하였을 경우에는 이 성분들이 제거되면서 NaOH 농도에 따라 섬유표면에 뚜렷한 변화가 나타났다. 코이어섬유의 표면적이 커지고, 표면 거칠기가 증가하면서 섬유표면에 존재하는 미세한 pit들이 관찰되었다. 이러한 미세 pit의 존재는 kenaf, jute, henequen 등과 같은 셀룰로오스계 천연섬유에서는 관찰되지 않는 현상으로 코이어섬유에서는 알칼리농도가 증가할수록 pit가 더욱 두드러지게 나타났다. 그러나 코이어섬유를 처리하지 않은 상태에서 섬유의 직경은 평균 직경이 100-120 μm 정도였던 것이 알칼리처리 후에도 크게 달라지지 않았다. 섬유표면이 거칠어지고 미세한 pit들의 존재는 복합재료 제조공정 시 UPE수지가 코이어섬유에 함침(impre- gnation)되면서 섬유-매트릭스 사이에 기계적 상호결속(mech- anical interlocking)을 좋게 하여, 결과적으로 코이어섬유매트/UPE 복합재료의 계면결합력 향상에 기여할 것으로 예상되었다.

Figure 3은 알칼리처리 전과 후에 코이어섬유 표면에서 일어난 화학적 변화를 ATR-FTIR 분석을 통하여 조사한 결과이다. 먼저, 2931 cm-1에 나타난 적외선 흡광피크는 C-H stretching에 의한 것이다. 1733 cm-1 부근에서 나타난 흡광피크는 매트를 물로 세척한 단계까지는 확인되었으나, 알칼리처리에 의해 사라졌다. 이는 천연섬유 표면에 존재하는 헤미셀룰로오스 성분이 제거되었기 때문이다. 그러나 1600 cm-1에서 나타난 흡광피크는 리그닌에 의한 것으로 알칼리처리 후에도 확인되었다. 1733 cm-1 부근에서 나타난 흡광피크가 사라지는 현상과 함께, 1263 cm-1 부근의 흡광피크도 사라졌음을 알 수 있는데, 이러한 변화는 알칼리처리에 의해 코이어섬유 표면에 존재하는 헤미셀룰로오스 성분이 제거되는 머서화 현상 때문으로 해석된다.10,17,21,25 ATR-FTIR 분석결과는 알칼리처리가 코이어섬유의 표면에 존재하는 화학적 변화를 명확하게 보여주었다.

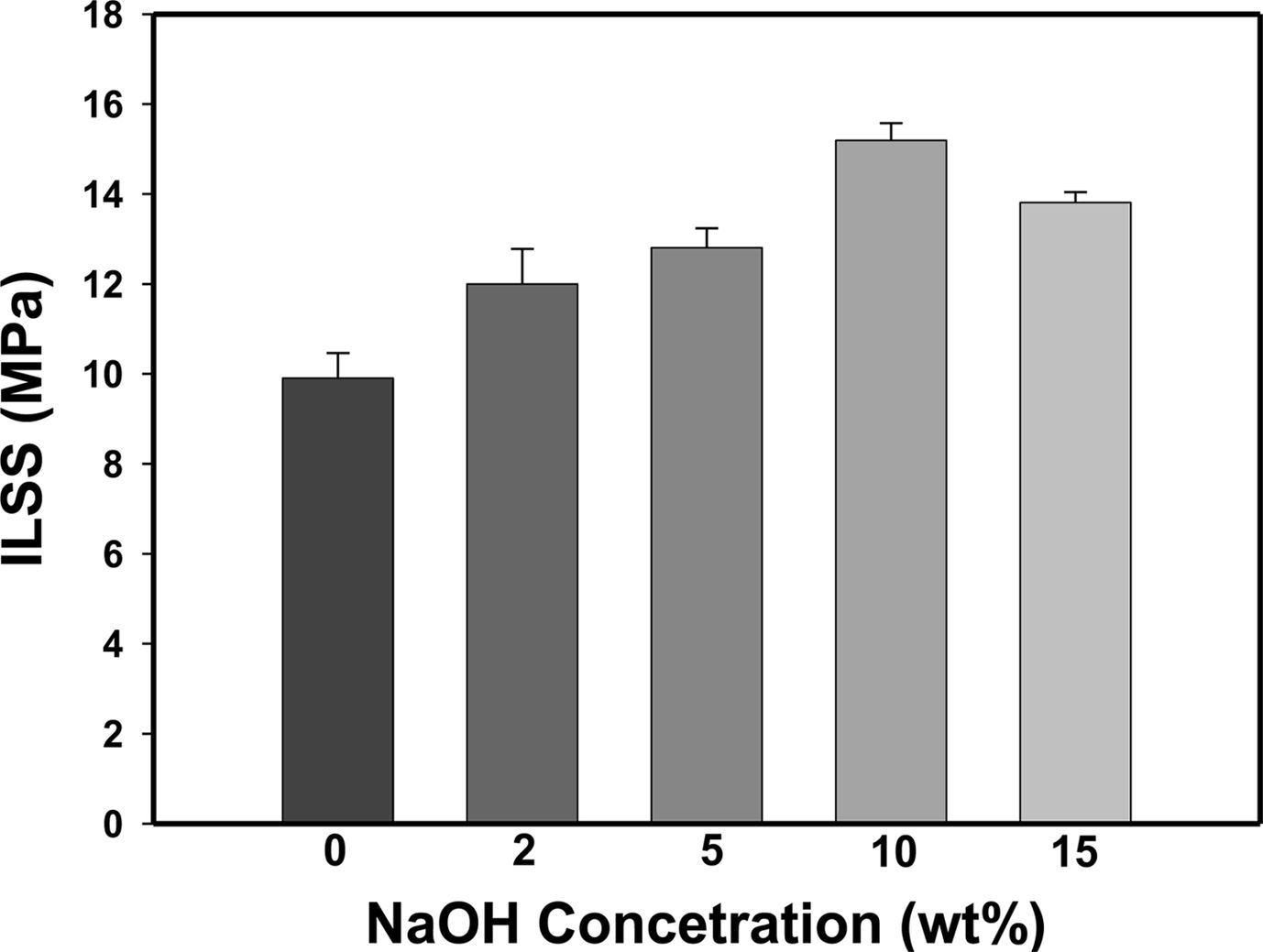

복합재료의 층간전단강도(ILSS)에 미치는 NaOH 농도의 영향. Figure 4는 알칼리농도를 달리하여 코이어섬유매트를 처리하였을 때, 코이어섬유매트/UPE 복합재료의 ILSS의 변화에 미치는 영향을 보여준다. 복합재료의 ILSS값은 10 wt%까지 알칼리농도가 높아질수록 점차적으로 증가하였다. 이는 알칼리처리 시 매트를 구성하고 있는 코이어섬유 가닥을 부분적으로 결속하고 있었던 라텍스가 제거되면서 무질서하게 위치하고 있었던 섬유들이 이완되면서 액상의 UPE수지가 더욱 쉽게 매트 내 섬유들 사이사이에 스며들어 압축성형공정 동안 경화되면서 복합재료를 구성하고 있는 코이어섬유와 UPE 매트릭스 사이의 결합력을 향상시켰기 때문이다. 또한, 앞서 SEM 사진에서 보여주었듯이, 알칼리처리에 의해 코이어섬유가 머서화되면서 표면에 존재하고 있던 헤미셀룰로오스, 왁스 및 불순물이 제거되면서 셀룰로오스 성분은 상대적으로 증가하였을 것으로 판단되었다. 아울러 섬유 표면이 더욱 거칠어지면서 표면적이 증가되고 미세한 pit들이 표면에 드러나는 현상이 분명하게 관찰되었다. 이러한 현상들에 의해 복합재료에서 코이어섬유-UPE 매트릭스 사이의 계면결합력이 향상되었고, 결과적으로 복합재료의 ILSS값을 크게 증가되었다고 볼 수 있다. 복합재료의 ILSS값은 10 wt% NaOH로 처리하였을 경우 약 55%까지 증가하였으나, 15 wt% NaOH의 경우에는 다소 감소하는 경향을 나타냈다. ILSS값이 감소한 이유는 15 wt%와 같이 상대적으로 높은 또는 과잉의 NaOH 농도에서 코이어섬유에 머서화가 과도하게 일어나서 오히려 섬유표면이 손상되고 표면의 undulation이 감소하면서27 섬유-매트릭스 사이의 계면결합력이 다소 저하되었기 때문으로 설명할 수 있다.

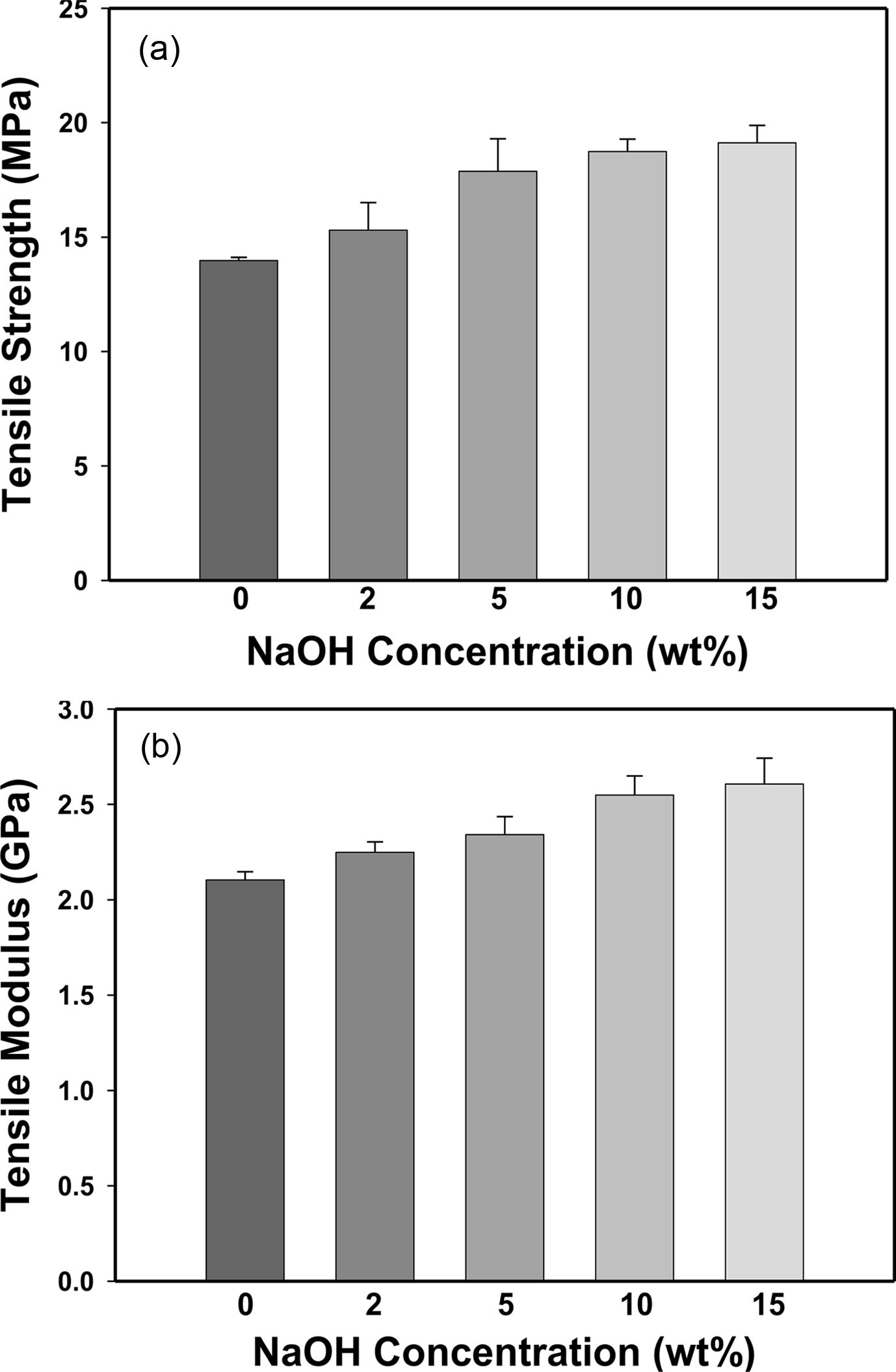

복합재료의 인장특성에 미치는 NaOH 농도의 영향. Figure 5는 코이어섬유매트의 알칼리처리에 사용한 NaOH 농도가 코이어섬유매트/UPE 복합재료의 인장특성에 미치는 영향을 보여준다. 알칼리처리를 한 복합재료의 인장특성이 알칼리처리를 하지 않은 것보다 더 우수한 인장강도와 인장탄성률을 나타냈다. NaOH 농도변화에 따른 인장강도와 인장탄성률의 변화는 비슷한 경향을 보여주었다. NaOH 농도가 증가함에 따라 복합재료의 인장특성은 점차적으로 증가하였으며, 15 wt% NaOH에서 가장 높은 값을 보이며 처리하지 않은 복합재료 대비 인장강도가 약 40%가 증가하였고, 인장탄성률은 약 25%가 증가하였다. 이는 UPE를 코이어섬유로 강화함으로써 복합재료의 기계적 특성이 크게 증가되었으며, 코이어섬유매트의 알칼리처리에 의해 헤미셀룰로오스, 왁스, 라텍스 등이 제거되고 셀룰로오스 성분이 상대적으로 높아지면서 보강효과가 더 커진 것에 기인한다. 앞서 보여준 ILSS 결과와 달리, 인장시험 결과에서는 15 wt% NaOH로 처리하였을 때에 인장강도와 인장탄성률 값이 10 wt% NaOH로 처리한 경우보다 약간 향상되었다. 이는 15%의 비교적 높은 농도의 NaOH에 의해서 섬유가 손상되고 표면 거칠기가 감소하였음에도 불구하고, 인장하중이 가해지는 방향에 있는 배열되어 있는 코이어섬유 내 셀룰로오스 비율이 알칼리처리에 의해 높아져 인장하중에 대한 복합재료의 저항력을 증가시켰기 때문인 것으로 설명할 수 있다.

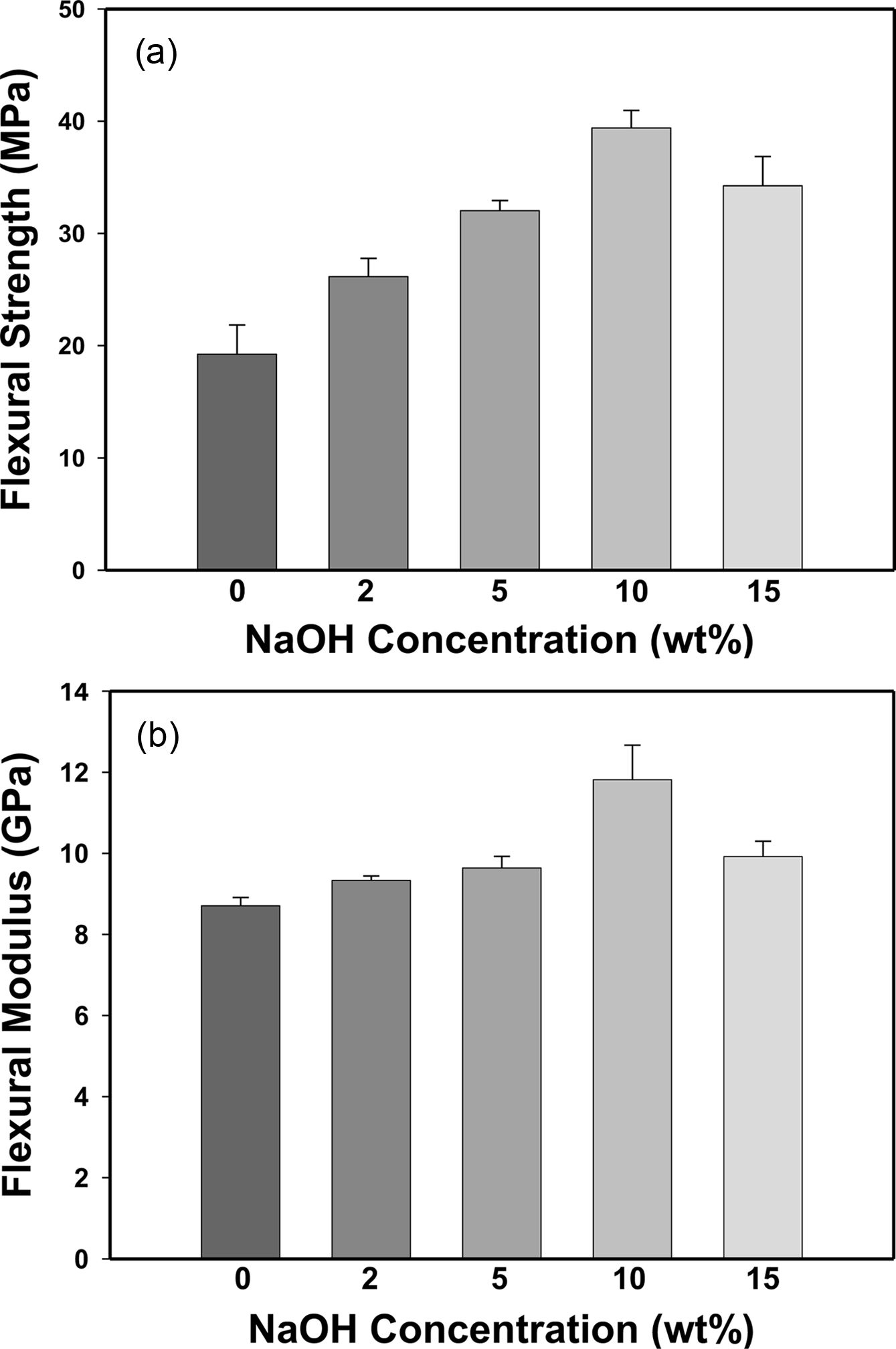

복합재료의 굴곡특성에 미치는 NaOH 농도의 영향. Figure 6은 코이어섬유매트의 NaOH 농도가 코이어섬유매트/UPE 복합재료의 굴곡강도와 굴곡탄성률에 미치는 영향을 보여준다. 알칼리처리를 한 복합재료의 인장특성이 하지 않은 것보다 더 우수한 굴곡특성을 나타냈다. 인장결과에서 보여준 경향과 유사하게, 굴곡강도와 굴곡탄성률도 NaOH 농도변화에 따라 비슷한 거동을 보여주었다. 알칼리처리를 하지 않은 경우와 비교하면, 알칼리처리를 한 경우에 복합재료의 굴곡강도는 NaOH 농도가 10 wt%일 때 가장 높은 값을 보이면서 약 130%의 향상률을 보여주었다. Figure 5에서 보여준 인장특성 변화와 Figure 6에서 보여준 굴곡특성의 변화를 비교하면, 알칼리처리에 따른 굴곡강도와 굴곡탄성률의 증가 정도가 더욱 큰 것을 알 수 있다. 그 이유는 인장특성은 인장하중이 가해지는 복합재료 시편 방향에 무질서하게 위치하고 있는 코이어섬유와 섬유표면에 존재하는 미세결함에 의해 주로 영향을 받는 반면, 굴곡특성은 3점 굴곡시험 시 압축하중이 가해지는 복합재료 시편의 중앙부에서 시편의 양쪽 부분을 지지하고 있어 시편 길이방향으로 인장력이 존재한다. 이때 매트를 구성하고 있는 코이어섬유들이 시편의 두께방향으로 무질서하게 배향되어 있고, 이들 섬유 가닥들이 UPE 매트릭스와 결합되어 있으므로 복합재료의 두께방향 보강효과와 함께 알칼리처리에 의한 섬유-매트릭스 사이의 결합력 증대효과가 인장특성보다 굴곡특성에서 더욱 크게 나타났기 때문이다. 즉, 셀룰로오스를 기반으로 하는 천연섬유강화 복합재료에서 보고된 바와 같이,10,12,28 알칼리처리에 의해 코이어섬유에서의 화학적 변화가 인장특성 뿐만 아니라 굴곡특성에도 크게 영향을 주었다고 볼 수 있다. 아울러, 화학적 변화에 의한 특성 향상과 함께 알칼리처리에 의해 표면에 존재하고 있던 헤미셀룰로오스와 왁스 성분이 제거되면서 섬유표면이 더욱 거칠어지고 표면적이 증가하는 동시에 코이어섬유에 있는 미세한 pit 부분에 액상의 UPE수지가 스며들어 가면서 섬유-매트릭스 사이에 물리적 결속력을 증가시켰을 것으로 판단된다. 이러한 섬유-매트릭스 계면에서의 결합력 향상이 시편 두께방향으로 가해지는 굴곡하중에 대한 복합재료의 저항력을 높여 굴곡강도와 굴곡탄성률의 증가로 이어진 것으로 볼 수 있다. 이러한 현상은 10 wt% NaOH에서 가장 두드러지게 나타났고, 15 wt% NaOH의 경우에 굴곡강도 값은 오히려 감소하였다. 이 결과로부터 NaOH 15 wt%는 코이어섬유를 효과적으로 처리하기에는 비교적 과한 농도였다고 할 수 있다. 이 경우 코이어섬유의 머서화가 지나치게 진행되어 섬유가 일부 손상되어, 결과적으로 복합재료 두께방향에 존재하는 섬유의 굴곡하중에 대한 저항력 약화를 초래하였을 것으로 여겨진다.

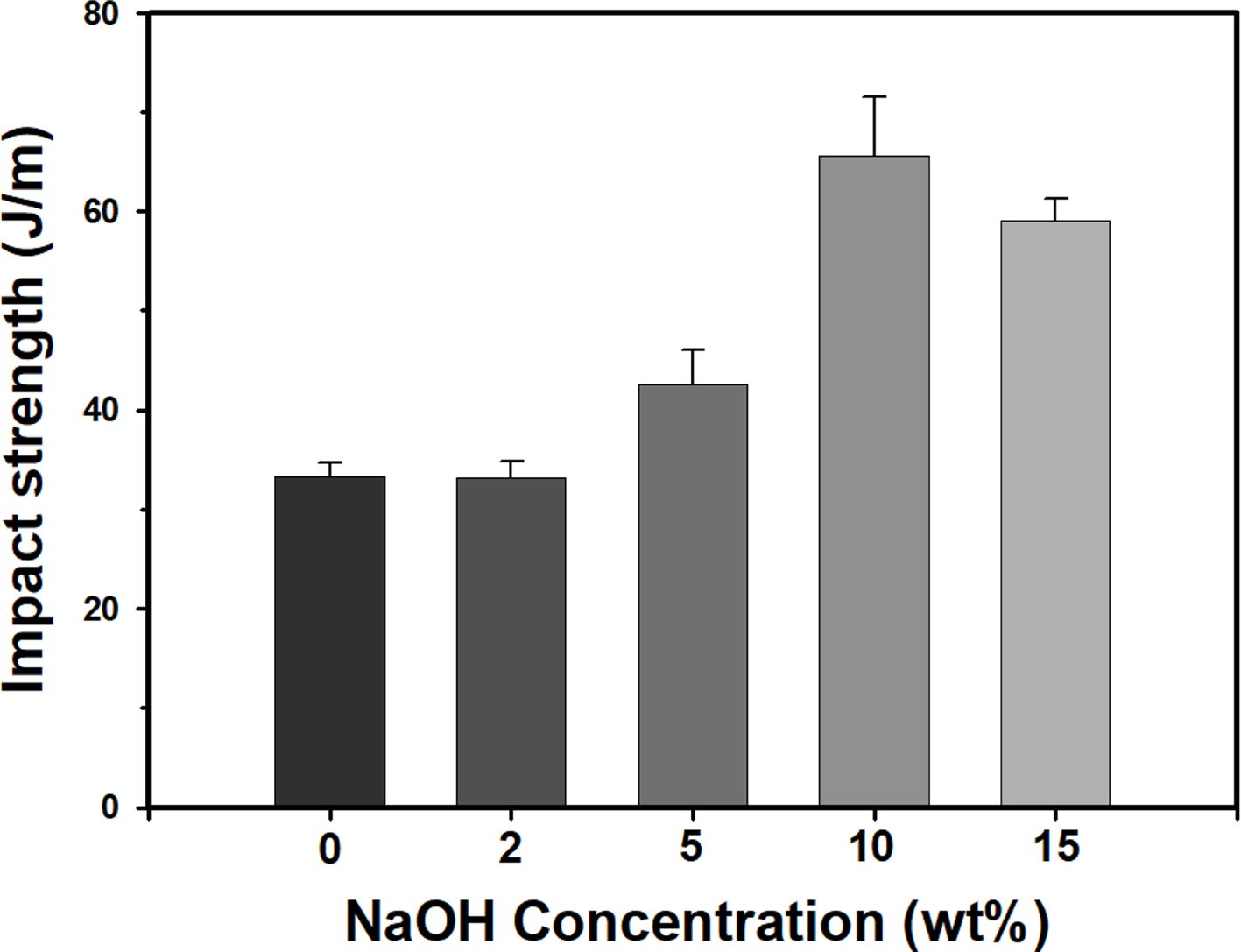

복합재료의 충격특성에 미치는 NaOH 농도의 영향. Figure 7은 코이어섬유매트/UPE 복합재료의 충격강도에 미치는 코이어섬유매트의 알칼리처리에 사용한 NaOH 농도의 영향을 보여준다. 10 wt% NaOH로 처리하였을 때, 처리하지 않은 경우보다 복합재료의 충격강도가 약 95%가 증가하였다. 그러나 15 wt% NaOH로 처리하였을 경우에 충격강도는 감소하였다. 이는 앞서 Figure 6에서 보여준 복합재료의 굴곡특성에 미치는 NaOH 농도의 변화 경향과 유사한 결과이다. 충격강도의 증가는 NaOH 처리에 의해 코이어섬유와 UPE 매트릭스 사이의 계면접착력이 향상되었다는 사실을 잘 뒷받침해준다. 복합재료가 충격시험 조건에 놓일 때, 시편에 가해진 충격에너지는 복합재료를 구성하고 있는 수많은 코이어섬유와 이들을 둘러싸고 있는 UPE 매트릭스에 의해 흡수되면서 복합재료는 충격에 대한 저항력을 갖게 된다. 천연섬유 복합재료에서 천연섬유-매트릭스 사이의 계면결합력이 증가하면, 충격에너지는 계면을 통해 천연섬유와 매트릭스로 전달되고 분산되면서 복합재료의 충격강도는 높아진다.29,30 앞서 복합재료의 ILSS 결과에서 보여준 바와 같이, 알칼리처리에 의해 천연섬유 표면에 존재하는 라텍스 성분과 불순물이 제거되면서 매트릭스와의 계면결합력이 향상되었다. 따라서 알카리처리에 의한 섬유-매트릭스 사이의 계면결합력의 향상이 코이어섬유매트/UPE 복합재료의 인장 및 굴곡특성 뿐만 아니라, 충격강도의 향상에도 크게 기여하였다고 주장할 수 있다.

복합재료의 인장특성에 미치는 알칼리처리 온도의 영향. 앞서 코이어섬유매트/UPE 복합재료의 기계적 특성 및 충격강도에 NaOH 농도가 매우 중요한 영향을 미치고, NaOH를 과잉으로 사용할 경우 굴곡특성과 충격강도는 오히려 저하된다는 사실을 알아냈다. 알칼리처리를 위한 용액의 농도변화에서 25 oC에서 10 wt% NaOH로 코이어섬유매트를 처리하였을 때가 물성 향상에 가장 적절한 것으로 조사되었다. 하지만 실제 산업현장에서 알칼리처리에 사용된 NaOH 용액은 사용 후 폐기하는 과정에서 중화과정을 거치게 된다. 따라서 보다 낮은 농도의 알칼리용액을 사용하여 섬유를 처리하여 효과를 얻을 수 있다면, 처리공정 비용을 줄이고 알칼리처리 용액으로 인한 환경부하 및 작업부담을 경감시킬 수 있다는 측면에서 바람직할 것이다. 따라서 상대적으로 낮은 농도의 NaOH 용액을 사용하여 천연섬유를 처리하기 위한 적정 온도를 규명할 필요가 있다.

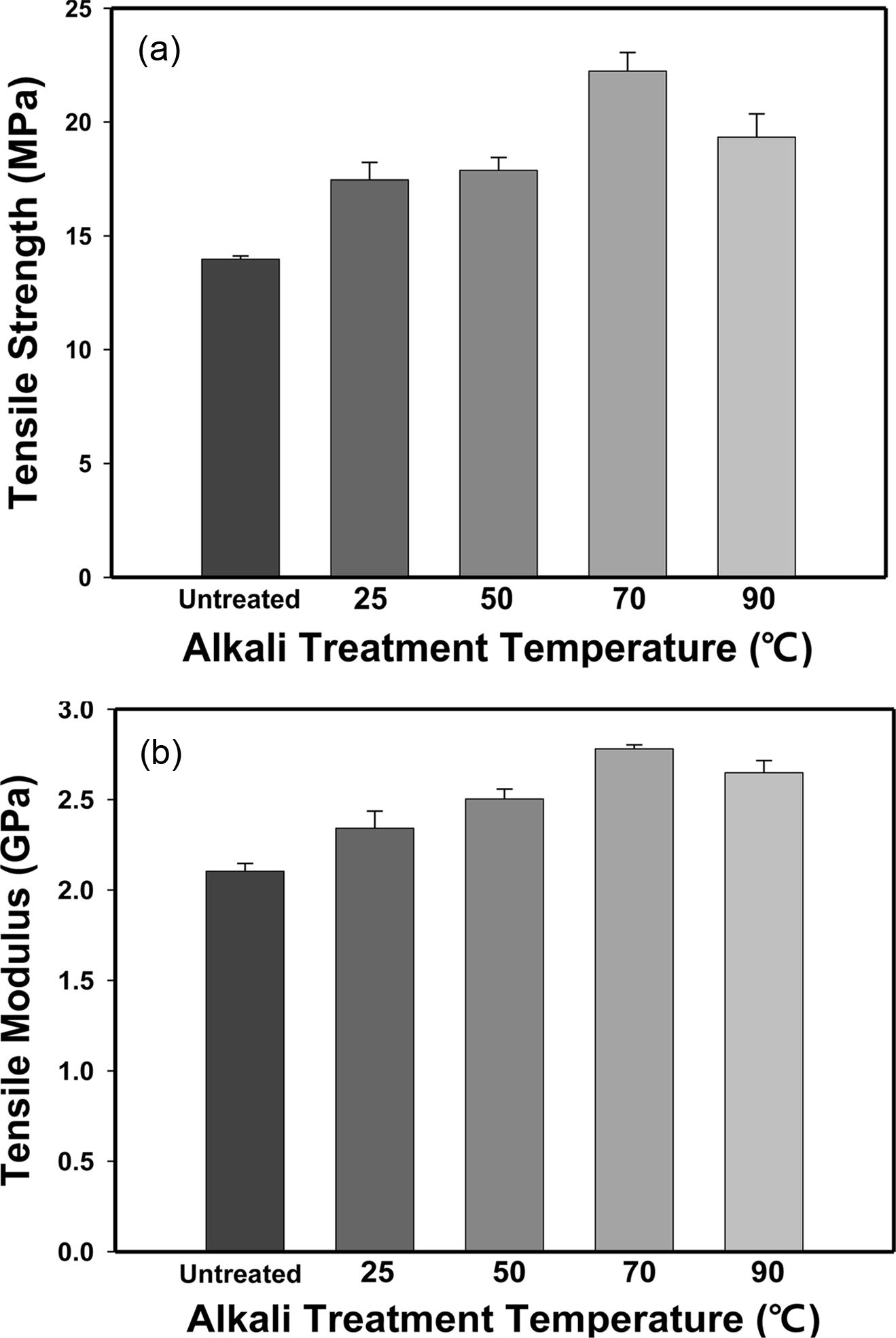

Figure 8은 앞서 언급한 방법과 동일한 알칼리처리 방법을 사용하여 5 wt% NaOH로 코이어섬유매트를 처리하였을 때, 복합재료의 인장특성에 미치는 알칼리처리 온도의 영향을 보여준다. 처리온도가 70 oC까지 증가함에 따라 복합재료의 인장강도와 인장탄성률이 모두 증가하였다. 알칼리처리를 하지 않은 경우와 처리온도가 70 oC일 때의 결과를 비교하면, 복합재료 인장강도는 약 60%, 인장탄성률은 약 28%가 증가하였다. 인장특성 증가율은 Figure 5에서 보여준 25 oC에서 15 wt% NaOH로 처리했을 때보다 약 15-25%가 더 높았다. 이러한 증가는 70 oC에서 5 wt% NaOH로 코이어섬유매트를 처리하는 것이 코이어섬유 표면에 존재하는 헤미셀룰로오스는 물론 라텍스 및 불순물을 제거하는데 보다 효과적이며, 25 oC에서 15 wt% NaOH로 처리하는 것보다 코이어섬유의 표면을 손상시키거나 머서화가 과도하게 일어나지 않는 수준에서 물성향상에 크게 도움이 된다는 것을 가리킨다. 반면, Figure 8의 인장결과는 코이어섬유매트를 90 oC에서 알칼리처리를 수행하는 것은 오히려 복합재료 인장강도와 인장탄성률의 감소를 초래한다는 사실을 보여준다. 이는 앞서 15 wt% NaOH의 사용은 코이어섬유매트의 알칼리처리에 과한 수준이며, 이 조건에서 처리한 경우 복합재료의 굴곡특성과 충격강도가 저하되었던 결과와 유사하게, NaOH 농도가 5 wt%로 상대적으로 낮더라도 70 oC를 초과하여 알칼리처리를 할 경우에도 코이어섬유를 손상시켜, 결과적으로 복합재료의 기계적 특성 감소에 영향을 줄 수 있다는 사실을 명확히 보여주는 것이다.

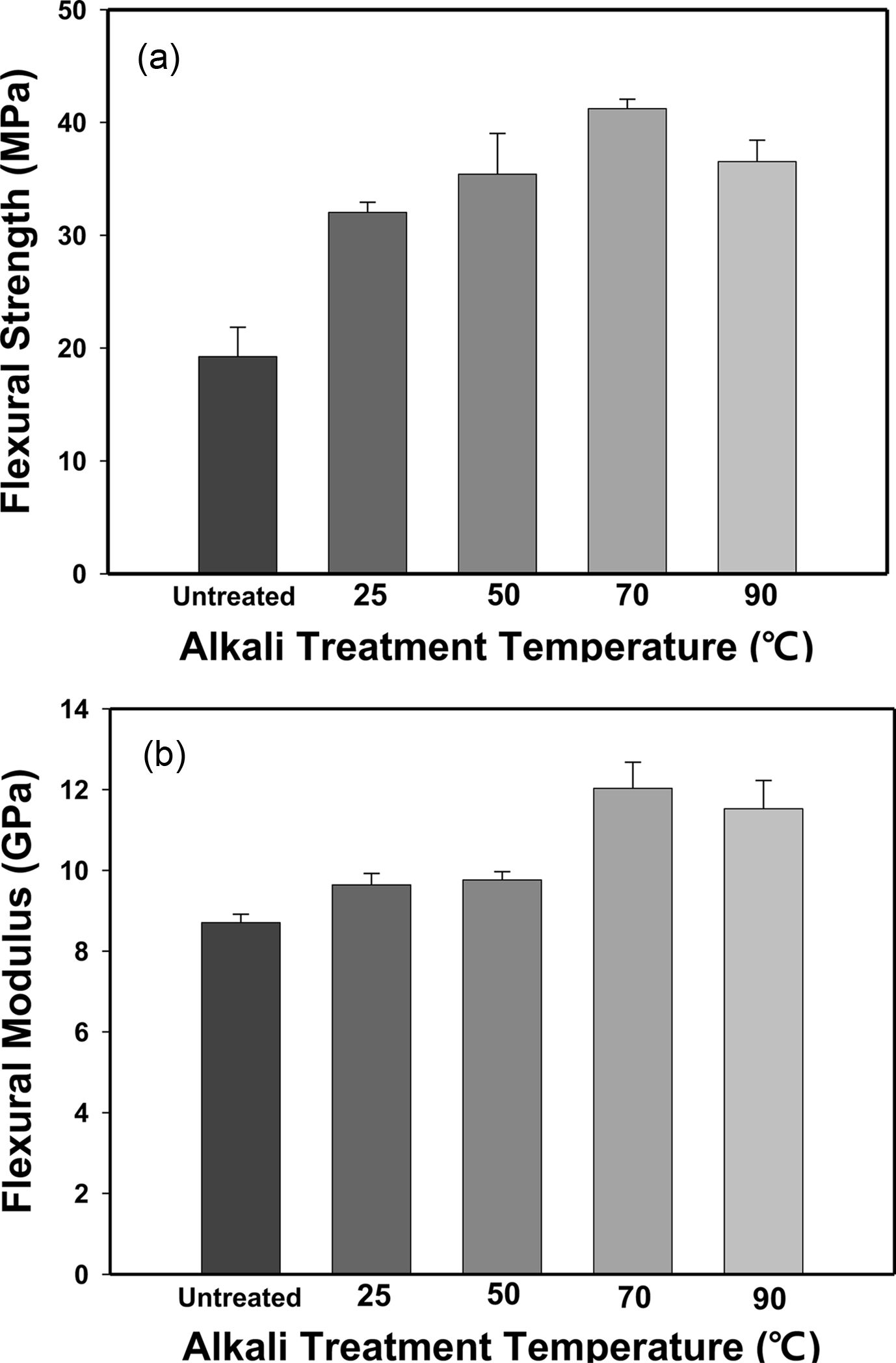

복합재료의 굴곡특성에 미치는 알칼리처리 온도의 영향. Figure 9은 알칼리처리 온도에 따른 복합재료의 굴곡특성 변화가 인장특성 변화와 유사한 경향과 유사하게 나타났음을 보여준다. 알칼리처리 온도가 70 oC일 때와 처리를 하지 않은 결과를 비교하면, 굴곡강도는 약 115%, 굴곡탄성률은 약 50%가 증가하였고, 25 oC일 때와 비교하면, 굴곡강도는 약 32%, 굴곡탄성률은 약 25%가 증가하였다. 이러한 증가는 앞서 25 oC에서 10 wt% NaOH로 처리한 경우보다 굴곡강도는 약 5%, 굴곡탄성률은 약 10%가 높은 결과이다. 이는 상대적으로 높은 온도에서 NaOH 분자들의 움직임이 더욱 활발해지면서 코이어섬유 내부로의 침투를 더욱 빠르게 하여 알칼리처리에 보다 효과적이었기 때문인 것으로 설명할 수 있다. 코이어섬유 내에 존재하는 헤미셀룰로오스나 리그닌 성분은 높은 알칼리처리 온도에서 더욱 많이 제거될 수 있으며, 이는 결과적으로 코이어섬유를 구성하는 셀룰로오스의 비율의 상대적인 증가를 가져올 수 있다. 또한 섬유에 존재하는 라텍스 및 불순물이 높은 온도에서 더 효과적으로 제거될 수 있다. 그러나 90 oC에서의 알칼리처리는 섬유 손상에 의한 섬유자체 특성의 감소로 인해 복합재료 물성의 감소를 초래할 수 있음을 가리킨다. 즉, 5 wt% NaOH 조건에서 90 oC는 코이어섬유매트를 처리하기에는 과한 온도임을 의미한다. 따라서 코이어섬유매트를 알칼리용액으로 처리할 경우 NaOH 용액의 농도와 함께 온도 제어도 복합재료의 기계적 특성에 중요한 영향을 준다고 결론지을 수 있다.

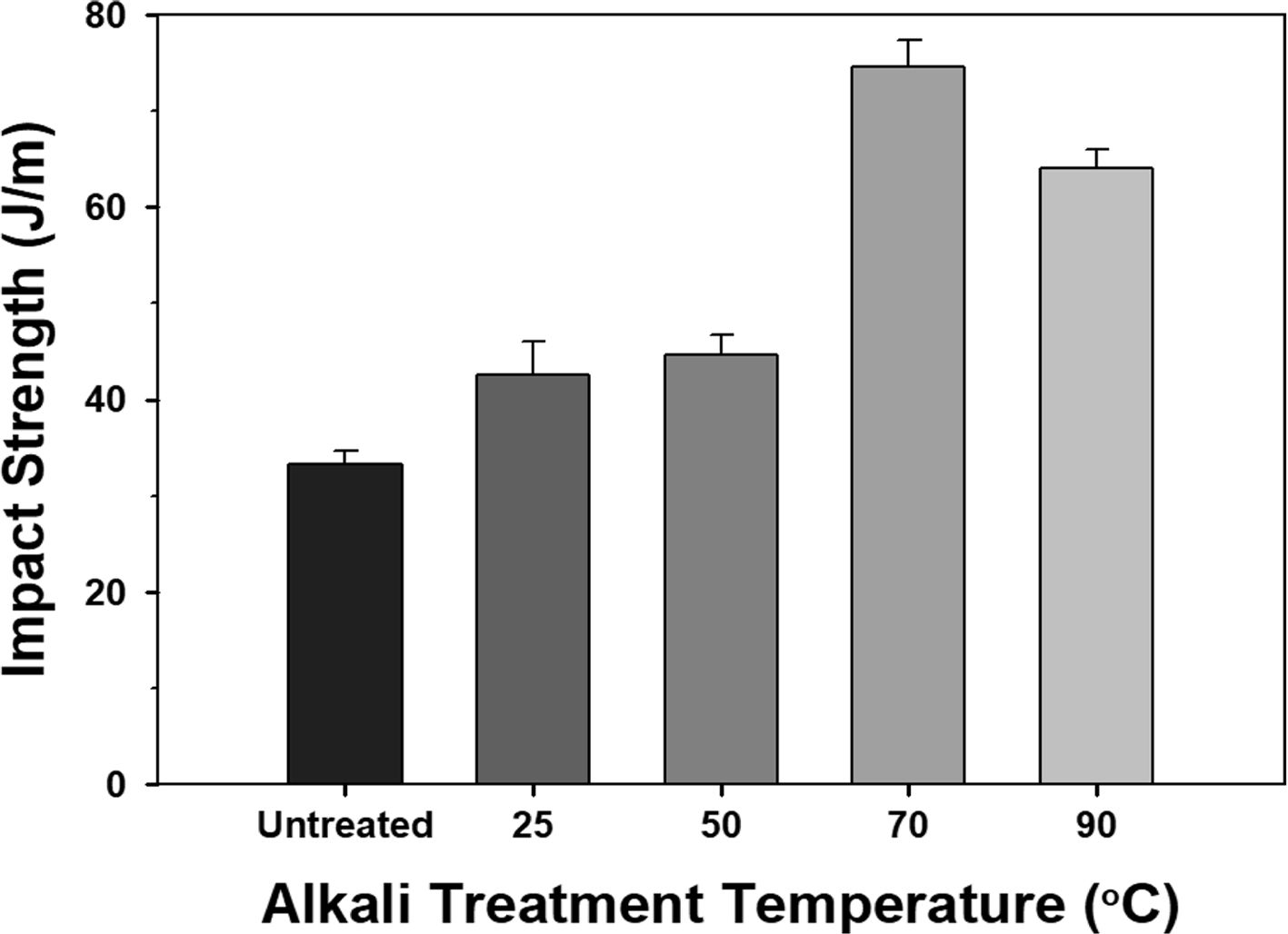

복합재료의 충격강도에 미치는 알칼리처리 온도의 영향. Figure 10은 코이어섬유매트/UPE 복합재료의 충격강도에 미치는 알칼리처리 온도의 영향을 보여준다. 알칼리처리온도에 따른 충격강도 변화도 앞서 보여준 온도에 따른 굴곡특성과 인장특성의 변화와 유사한 경향을 나타냈다. 처리하지 않은 경우와 비교하였을 때, 70 oC에서 알칼리처리한 복합재료의 충격강도는 약 120%가 증가하였으며, 25 oC 경우와 비교해도 약 75%가 향상되었다. 이는 앞서 10 wt% NaOH로 처리한 경우와 비교하면 충격강도가 13%가량 높아진 것이다. 알칼리처리 온도에 따른 충격강도의 증가와 90 oC에서 감소한 이유는 앞서 기술한 15 wt% NaOH로 처리하였을 경우에 충격강도가 감소한 원인에 기인할 수 있다.

복합재료의 파단거동에 미치는 알칼리처리 온도의 영향. Figure 11은 알칼리처리 온도가 복합재료의 파단양상에 미치는 영향을 보여준다. 코이어섬유에 알칼리처리를 하지 않은 경우, 코이어섬유와 UPE 매트릭스 사이의 접착상태가 양호하지 않고, 미세한 틈이 존재하면서 섬유와 매트릭스 사이가 탈결합(debonding)된 현상을 관찰할 수 있었다. 알칼리처리 온도가 70 oC인 경우, pull-out된 코이어섬유의 길이는 처리하지 않았을 때나, 처리온도가 25 oC인 때보다 상대적으로 짧았다. 섬유와 매트릭스 간에 틈이 없으면서 섬유가 매트릭스로부터 탈결합된 현상도 나타나지 않았다. 섬유와 매트릭스 간에 탈결합 현상이 없고, pull-out된 섬유길이가 짧다는 것은 복합재료를 구성하고 있는 섬유와 매트릭스 사이의 계면결합력이 좋다는 것을 의미한다.31,32 이러한 파단거동은 NaOH 농도와 온도 조건에서 수행한 알칼리처리에 의한 코이어섬유-UPE 계면특성 향상이 코이어섬유매트/UPE 복합재료의 기계적 특성과 충격저항성을 높여준 결과를 잘 뒷받침해준다.

|

Figure 2 SEM images of coir fiber surfaces: (a) untreated and alkali-treated with (b) 2 wt%; (c) 5 wt%; (d) 10 wt% NaOH for 2 h |

|

Figure 3 ATR-FTIR spectra observed from coir fiber surfaces: (a) untreated; (b) water-washed, and alkali-treated with (c) 5 wt% NaOH; (d) 10 wt% NaOH. |

|

Figure 4 Variation of the interlaminar shear strength (ILSS) measured for coir fiber mat/UPE composites with untreated (0 wt%) and alkali-treated coir fiber mats at various NaOH concentrations. |

|

Figure 5 Variations of the (a) tensile strength; (b) modulus measured for coir fiber mat/UPE composites with untreated (0 wt%) and alkali-treated coir fiber mats at various NaOH concentrations |

|

Figure 6 Variations of the (a) flexural strength; (b) modulus measured for coir fiber mat/UPE composites with untreated (0 wt%) and alkali-treated coir fiber mats at various NaOH concentrations. |

|

Figure 7 Variation of the Izod impact strength measured for coir fiber mat/UPE composites with untreated (0 wt%) and alkali-treated coir fiber mats at various NaOH concentrations. |

|

Figure 8 Variations of the (a) tensile strength; (b) modulus measured for coir fiber mat/UPE composites with untreated and alkalitreated coir fiber mats at different treatment temperatures. The NaOH concentration was fixed to 5 wt%. |

|

Figure 9 Variations of the (a) flexural strength; (b) modulus measured for coir fiber mat/UPE composites with untreated and alkalitreated coir fiber mats at different treatment temperatures. The NaOH concentration was fixed to 5 wt%. |

|

Figure 10 Variations of the Izod impact strength measured for coir fiber mat/UPE composites with untreated and alkali-treated coir fiber mats at different treatment temperatures. The NaOH concentration was fixed to 5 wt%. |

|

Figure 11 Fracture surfaces of coir fiber mat/UPE composites for (a) untreated and alkali-treated with (b) 10 wt% NaOH at 25 oC; (c) 5 wt% NaOH at 70 oC. |

1. 코이어섬유매트를 NaOH 용액으로 알칼리처리하였을 경우, NaOH 농도에 따라 코이어섬유 표면의 topography가 크게 달라지는 현상을 확인하였고, 이러한 현상이 복합재료의 코이어섬유와 UPE 매트릭스 사이의 계면특성에 중요한 영향을 주었다.

2. 코이어섬유매트/UPE 복합재료의 ILSS, 인장강도, 인장탄성률, 굴곡강도, 굴곡탄성률 및 충격강도가 코이어섬유매트의 알칼리처리에 의해 크게 증가했으며, 25 oC에서 처리할 경우 NaOH 10 wt% 조건에서 가장 큰 물성 향상을 나타냈다. 코이어섬유매트의 알칼리처리는 복합재료의 인장특성보다 굴곡특성 향상에 더 크게 기여하였다.

3. 25 oC에서 10 wt% NaOH로 코이어섬유매트를 처리하였을 때보다 5 wt% NaOH 용액으로 70 oC에서 처리하였을 때에 코이어섬유매트/UPE 복합재료의 굴곡특성, 인장특성 및 충격특성이 더욱 크게 향상되었다. 하지만, 90 oC는 알칼리처리에 과한 조건으로 복합재료 물성의 저하를 초래하였다.

NaOH 용액에 의한 알칼리처리가 복합재료의 물성을 향상에는 복합재료를 구성하고 있는 코이어섬유의 머서화를 통한 코이어섬유와 UPE 매트릭스 사이의 계면특성의 향상이 가장 크게 기여하였다. 보다 구체적으로는 이러한 물성의 향상은 NaOH 농도에 의존하였고, 10 wt% NaOH가 코이서섬유의 알카리처리에 가장 적절하며, 과잉의 NaOH 농도에서는 코이어섬유에 머서화가 과도하게 일어나서 오히려 섬유표면이 손상되고 표면의 undulation이 감소하면서 섬유-매트릭스 사이의 계면결합력과 기계적 물성이 오히려 저하되었다. 상대적으로 낮은 NaOH 농도에서 처리온도를 높여줄 경우, 용액 내 NaOH 분자들의 움직임이 더욱 활발해지면서 코이어섬유 내부로의 침투가 활발하게 일어나 알칼리처리에 보다 효과적이며 섬유-매트릭스 계면결합의 향상에 의해 복합재료의 물성이 증가되었다.

본 연구결과는 코이어섬유매트 및 코이어섬유의 알칼리처리 공정 시 천연섬유강화 열경화성 고분자매트릭스 복합재료의 물성을 극대화하기 위한 최적의 NaOH 농도와 온도 조건을 제공해 준다.

- 1. Mohanty, A. K.; Misra, M.; Drzal, L. T., Eds. Natural Fibers, Biopolymers, and Biocomposites; Taylor & Francis: Boca Raton, USA, 2005.

-

- 2. Cho, D.; Lee, S. G.; Park, W. H.; Han, S. O. Eco-Friendly Biocomposite Materials Using Biofibers. Polym. Sci. Technol. 2002, 13, 460-476.

- 3. Cho, D. Green Composites Using Environmentally Friendly Natural Fibers. Plast. Magazine 2006, 22, 44-51.

- 4. Monhanty, A. K.; Misra, M.; Drzal, L. T. Sustainable Bio-Composites from Renewable Resources: Opportunities and Challenges in the Green Materials World. J. Polym. Environ. 2002, 1, 19-26.

-

- 5. Netravali, A. N.; Chabba, S. Composites Get Greener. Mater. Today 2003, 6, 22-29.

-

- 6. Joseph, S.; Sreekala, M. S.; Oommen, Z.; Koshy, P.; Thomas, S. A Comparison of the Mechanical Properties of Phenol Form- aldehyde Composites Reinforced with Banana Fibres and Glass Fibres. Compos. Sci. Technol. 2002, 62, 1857-1868.

-

- 7. Joshi, S. V.; Drzal, L. T.; Mohanty, A. K.; Arora, S. Are Natural Fiber Composites Environmentally Superior to Glass Fiber Reinforced Composites?. Compos. Part A 2004, 35, 371-378.

-

- 8. Mohanty, A. K.; Misra, M.; Hinrichsen, G. Biofibers, Biodegradable Polymers and Biocomposites: An Overview. Macromol. Mater. Eng. 2000, 276-277, 1-24.

-

- 9. Bledzki, A. K.; Gassan, J. Composites Reinforced with Cellulose Based Fibres. Prog. Polym. Sci. 1999, 24, 221-274.

-

- 10. Cho, D.; Kim, H.-J.; Drzal, L. T. Surface Treatment and Characterization of Natural Fiber: Effects on the Properties of Biocomposites. In Polymer Composites Volume 3: Biocomposites; Thomas, S., Joseph, K., Malhotra, S. K., Goda, K., Sreekala, M. S., Eds.; Wiley-VCH Verlag GmbH & Co, KGaA: Weinhein, Germany, 2013; pp 133-177.

-

- 11. Aziz, S. H.; Ansell, M. P.; Clarke, S. J.; Panteny, S. R. Modified Polyester Resin for Natural Fibre Composites. Compos. Sci. Technol. 2005, 65, 525-535.

-

- 12. Cho, D.; Yoon, S. B.; Drzal, L. T. Cellulose-Based Natural Fiber Topography and the Interfacial Shear Strength of Henequen/Unsaturated Polyester Composites: Influence of Water and Alkali Treatments. Compos. Interf. 2009, 16, 769-779.

-

- 13. Brahmakumar, M.; Pavitithran, C.; Pillai, R. M. Coconut Fibre Reinforced Polyethylene Composites: Effect of Natural Waxy Surface Layer of the Fibre on Fibre/Matrix Interfacial Bonding and Strength of Composites. Compos. Sci. Technol. 2005, 65, 563-569.

-

- 14. Rot, K.; Huskić, M.; Makarovič, M.; Mlakar, T. L.; Zigon, M. Interfacial Effects in Glass Fibre Composites as A Function of Unsaturated Polyester Resin Composition. Composites Part A 2001, 32, 511-516.

-

- 15. Rout, J.; Misra, M.; Tripathy, S. S.; Nayak, S. K.; Mohanty, A. K. The Influence of Fibre Treatment on the Performance of Coir-Polyester Composites. Compos. Sci. Technol. 2001, 61, 1303-1310.

-

- 16. Mohanty, A. K.; Misra, M.; Drzal, L. T. Surface Modifications of Natural Fibers and Performance of the Resulting Biocomposites: An Overview. Compos. Interf. 2001, 8, 313-343.

-

- 17. Goda, K.; Sreekala, M. S.; Gomes, A.; Kaji, T.; Ohgi, J. Improvement of Plant-Based Natural Fibers for Toughening Green Composites-Effect of Load Application During Merceri- zation of Ramie Fibers. Composites Part A 2006, 37, 2213-2220.

-

- 18. Abdelmouleh, M.; Boufi, S.; Belgacem, M. N.; Dufresne, A. Short Natural-Fibre Reinforced Polyethylene and Natural Rubber Composites: Effect of Silane Coupling Agents and Fibres Loading. Compos. Sci. Technol. 2007, 67, 1627-1639.

-

- 19. Ji, S. G.; Hwang, J. H.; Cho, D.; Kim, H.-J. Influence of Electron Beam Treatment of Jute on the Thermal Properties of Random and Two-Directional Jute/Poly(lactic acid) Green Composites. J. Adhes. Sci. Technol. 2013, 27, 1359-1373.

-

- 20. Nishio, T.; Hirao, K.; Kotera, M.; Nakamae, K.; Inagaki, H. Kenaf Reinforced Biodegradable Composite. Compos. Sci. Technol. 2003, 63, 1281-1286.

-

- 21. Van de Weyenbreg, I.; Iven, J.; De Coster, A.; Kino, B.; Baetens, E.; Verpoest, I. Influence of Processing and Chemical Treatment of Flax Fibres on Their Composites. Compos. Sci. Technol. 2003, 63, 1241-1246.

-

- 22. Lee, H. S.; Cho, D.; Han, S. O. Effect of Natural Fiber Surface Treatments on the Interfacial and Mechanical Properties of Henequen/Polypropylene Biocomposites. Macromol. Res. 2008, 16, 411-417.

-

- 23. Kim, J. T.; Netravali, A. N. Mercerization of Sisal Fibers: Effect of Tension on Mechanical Properties of Sisal Fiber and Fiber-Reinforced Composites. Composites Part A 2010, 45, 1245-1252.

-

- 24. Noori, A.; Lu, Y.; Saffari, P.; Liu, J.; Ke, J. The Effect of Mercerization on Thermal and Mechanical Properties of Bamboo Fibers as A Biocomposite Material: A Review. Constr. Build. Mater. 2021, 279, 122519.

-

- 25. Cho, D.; Seo, J. M.; Park, W. H.; Han, S. O.; Hwang, T. W.; Choi, C. H.; Jung, S. J. Fiber Surface Treatments for Improvement of the Interfacial Adhesion and Flexural and Thermal Properties of Jute/Poly(lactic acid) Biocomposites. J. Biobased Mater. Bioener. 2007, 1, 331-340.

-

- 26. Huda, S.; Drzal, L. T.; Mohanty, A. K.; Misra, M. Effect of Fiber Surface-Treatments on the Properties of Laminated Biocomposites from Poly(lactic acid) (PLA) and Kenaf Fibers. Compos. Sci. Technol. 2008, 68, 424-432.

-

- 27. Rahman, M. M.; Khan, M. A. Surface Treatment of Coir (Cocos nucifera) Fibers and Its Influence on the Fibers’ Physico-Mechanical Properties. Compos. Sci. Technol. 2007, 67, 2369-2376.

-

- 28. Han, Y. H.; Han, S. O.; Cho, D.; Kim, H.-I. Kenaf/Polypropylene Biocomposites: Effects of Electron Beam Irradiation and Alkali Treatment on Kenaf Natural Fibers. Compos. Interf. 2007, 14, 559-578.

-

- 29. Kim, Y.; Cho, D.; Park, W. H.; Kwon, O. H. Novel Silk Fibroin Fiber-Reinforced Poly(butylene succinate) Biocomposites: Electron Beam Treatment Effect of Silk on the Interfacial, Thermal, Mechanical and Impact Properties. J. Biobased Mater. Bioener. 2014, 8, 261-272.

-

- 30. Lee, J. Y.; Cho, D. Effect of Silane Treatment of Lyocell Fabric on the Mechanical and Thermal Properties of Lyocell/Poly(lactic acid) Composites Polymer(Korea) 2018, 42, 125-132.

-

- 31. Jeong, N.; Cho, D. Effect of Prepreg Angle-Ply on the Dynamic Mechanical, Tensile, Flexural, and Impact Properties of Non-Crimp Carbon Fiber Fabric/Epoxy Composites. Polymer(Korea) 2020, 44, 61-69.

-

- 32. Jung, S.; Cho, D. Effect of Fiber Feeding Route upon Extrusion Process on the Electromagnetic, Mechanical, and Thermal Pro- perties of Nickel-Coated Carbon Fiber/Polypropylene Composites. Composites Part B 2020, 187, 107861.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(4): 501-510

Published online Jul 25, 2021

- 10.7317/pk.2021.45.4.501

- Received on Jan 4, 2021

- Revised on Mar 8, 2021

- Accepted on Mar 16, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Donghwan Cho

-

Department of Polymer Science and Engineering, Kumoh National Institute of Technology, Gumi, Gyeongbuk 39177, Korea

- E-mail: dcho@kumoh.ac.kr

- ORCID:

0000-0001-8629-3745

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.