- Ionic Polymer-Metal Composite Actuators Fabricated with Modified Poly(ether ether ketone)

*School of Chemical and Biological Engineering, Seoul National University, 1 Gwanak-ro, Seoul 08826, Korea

**Samsung SDI, 130 Samsung-ro, Suwon-si, Gyunggi-do 16678, Korea

***Department of Chemical Engineering, Soongsil University, 369 Sangdo-ro, Seoul 06978, Korea- 개질 Poly(ether ether ketone)을 이용한 이온성고분자-금속복합 구동체 제조

*서울대학교 화학생물공학부, **삼성SDI, ***숭실대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Ionic polymer-metal composites are attracting attention as a material for next-generation actuators due to their advantages of large bending displacement at low voltages, but they show limitations in driving performance due to the low mechanical properties of ion exchange membranes. In order to overcome these limitations, modified poly(ether ether ketone) (PEEK), an engineering plastic with excellent mechanical properties, is introduced as an ion exchange membrane. The actuators with improved driving performance and lifetime were fabricated by introducing modified sulfonated-PEEK membrane

이온성고분자-금속복합체는 낮은 전압에서도 큰 굽힘 변형을 가져올 수 있는 장점으로 인해 차세대 구동체의 소재로 주목을 받고 있으나, 이온 교환막의 낮은 기계적 물성으로 인해 구동 성능의 한계를 보인다. 본 연구에서는 우수한 기계적 물성을 가지는 엔지니어링 플라스틱인 poly(ether ether ketone)(PEEK)를 개질한 이온 교환막을 도입하여 이러한 한계를 극복하고자 하였다. 술폰화한 PEEK(SPEEK)를 개질시킨 막을 도입하여 구동 성능과 수명이 향상된 구동체를 제작하였다

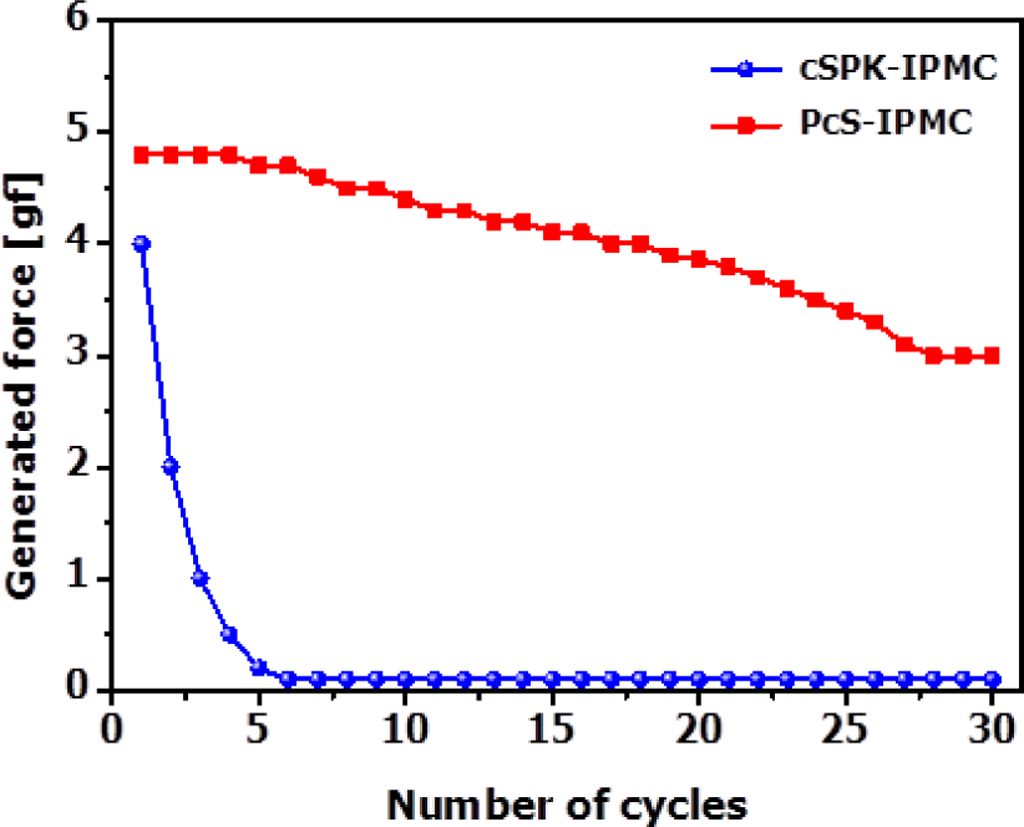

The generated force of IPMC using crosslinked SPEEK(cSPK-IPMC) showed a sharp drop when actuation test was repeated due to the problem of electrodes separation. To solve this problem, a platinum-introduced membrane was prepared. The IPMC using Pt-introduced cSPK(PcS-IPMC) showed excellent actuation performance and stability.

Keywords: ionic polymer-metal composite, poly(ether ether ketone), ion exchange membrane, modification, hydrogen bonds

이온성고분자-금속복합체(ionic polymer-metal composites, IPMC)는 전기활성 고분자의 일종으로 이온 교환막의 양쪽 면에 금속 전극을 증착한 삼중층의 형태로 이루어져 있다.1,2 이온 교환막에 전압이 가해지면 내부의 수화된 이온들이 한쪽 방향으로 이동하게 되고, 그로 인한 양쪽 면의 부피 변화에 의해 구동체로 작동한다.3,4 IPMC는 낮은 전압에서도 굽힘 변형이 크게 일어나는 장점으로 인해 인공 근육, 인공 심장 등의 구동체의 소재로 주목을 받고 있다.5,6 그러나 기존의 Nafion 등의 이온 교환막으로 제작된 IPMC는 낮은 기계적 물성으로 인하여 구동 성능에서 한계를 나타내고 있다.

이러한 구동 성능의 한계를 극복하기 위해 이온 교환막을 우수한 기계적 물성을 가지는 엔지니어링 플라스틱으로 대체하고자 하는 연구가 진행되고 있으며,7,8 대표적인 예로는 sulfonated poly(ether ether ketone)(SPEEK)이 있다. SPEEK의 술폰화도(degree of sulfonation)가 높아지면 내부 이온기의 양이 증가하여 이온 전도도가 상승하지만, 수분에 의한 과도한 팽창으로 인해 막의 치수안정성에 문제가 발생한다.8,9 이러한 문제를 해결하는 방법으로 방사선 그래프팅,10,11 필러/가교제 도입8,12 등의 방법들이 제시되었다. 이 중, 가교제를 도입하는 방법은 매우 간단하고 효과적인 방법이다. 공유 결합에 의한 가교 반응을 도입하면 막의 치수 안정성은 크게 향상되지만, 내부 이온기의 양이 감소하기 때문에 이온 전도도가 감소하는 문제가 있다. 또한 막의 기계적 물성이 지나치게 증가하여 낮은 함수율(water contents)에서는 유연성이 부족하여 막이 손상되는 문제가 발생할 수 있다.13 그에 비해 이온 결합이나 수소 결합에 의한 물리적 가교를 도입하면 막의 치수안정성이 향상되면서도 유연성이 유지되는 장점이 있다.14

이를 바탕으로 수소 결합을 통해 가교된 SPEEK(crosslinked SPEEK, cSPK) 이온 교환막을 제조하여 IPMC에 도입하였다. 제조된 cSPK 막을 분석한 결과, 치수 안정성과 유연성이 동시에 확보된 것으로 확인되어 cSPK는 IPMC의 이온 교환막으로서 적합한 후보가 될 것으로 예상되었다. 그러나 기존의 Nafion 기반의 IPMC와 달리, cSPK를 이용한 IPMC는 구동 실험이 반복될 때 표면에 도금된 백금 전극이 분리되면서 구동 성능의 급격한 저하를 보였다. 이를 해결하고자 백금 입자를 이온 교환막 제조 과정에 투입하여 한쪽 표면에 백금 입자를 분산시킨 이온 교환막을 제조하여, 무전해도금 과정에서 백금 입자와의 결합력을 향상시키는 방법을 제안하였다. 이렇게 제조된 이온 교환막 2장을 열압착법으로 접착하여 양쪽 면에 백금 입자를 분산시킨 이온 교환막(Pt-crosslinked SPEEK, PcSPK)을 제조하였다. 제조된 PcSPK를 이용한 IPMC는 기존의 Nafion 기반의 IPMC보다 우수한 기계적 물성과 향상된 구동 성능을 보였으며, 이를 바탕으로 PcSPK 이온 교환막의 IPMC 구동체로서의 도입 가능성을 확인하였다.

시약. PEEK(450P, Victrex), sulfuric acid(H2SO4, 대정, 97%), N,N'-dimethyl acetamide(DMAc, Aldrich, 99%), 4,4'-diaminophenyl ether(Aldrich), tetraamine platinum(II) chloride hydrate(Pt(NH3)4Cl2·xH2O, Alfa Aesar, 99.999%), sodium borohydride(NaBH4, Aldrich, >98%), lithium chloride(LiCl, Aldrich, >98%), dimethyl sulfoxide(DMSO-D6, Aldrich).

PEEK의 술폰화. PEEK를 술폰화하여 SPEEK를 제조하였다.9 둥근 바닥 플라스크에 97% 황산 100 mL를 넣고 20 rpm으로 교반하면서 PEEK 450P 파우더 5 g을 천천히 넣어준다. PEEK가 용해되면 혼합물의 색은 짙은 노란색에서 적갈색으로 점차 변한다. PEEK가 완전히 녹은 다음 25 oC에서 800 rpm으로 18시간 동안 교반하여 술폰화 반응을 진행하였다. 반응 후, 생성물을 2 oC의 증류수에 천천히 부어주면 하얀 침전이 생긴다. 침전물을 증류수로 여러 번 헹궈주어 남아 있는 황산을 완전히 제거한 후, 60 oC 진공 오븐에서 24시간 동안 건조하여 수분을 제거한 SPEEK를 얻었다. 핵자기공명분광법(proton nuclear magnetic resonance, 1H NMR: Bruker, NMR-500 Hz)을 이용하여 술폰화 반응이 제대로 진행되었는지 확인하였다. 중수소로 치환된 dimethyl sulfoxide에 제조한 SPEEK를 녹인 후 측정하였다.

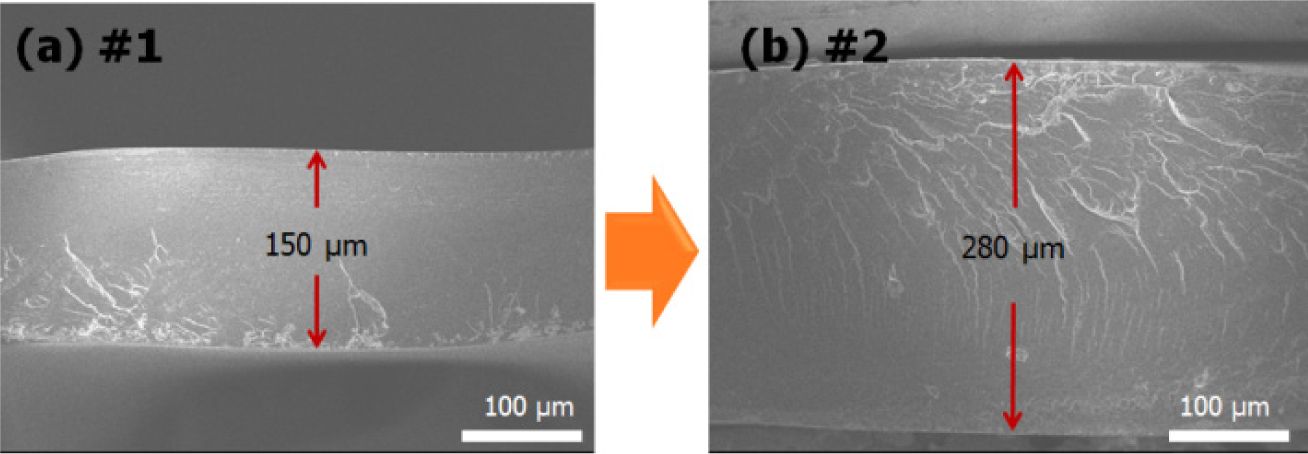

이온 교환막 제조. 균일한 두께의 막을 제조하기에 적합한 용액 주조법(solution casting)으로 이온 교환막을 제조하였다.15,16 DMAc 용매에 미리 제조한 SPEEK를 5 wt% 넣고 완전히 녹인 다음, 가교제를 넣고 25 oC에서 3시간 동안 교반하였다. 가교제로 다이아민기를 포함한 4,4'-diaminophenyl ether를 이용하였다.14 넣어준 가교제의 양은 SPEEK의 질량 대비 4 wt%이다. 교반 후 7 cm 지름의 페트리 디쉬에 용액을 붓고, 80 oC에서 12시간 동안 용매를 건조시켜 두께가 300 μm인 cSPK 이온 교환막을 제조하였다. 이온 교환막의 함수율 변화와 유리전이온도(Tg) 변화를 통해 가교가 제대로 진행되었는지 확인하였다. 함수율은 1×1×0.03 cm3 규격의 완전히 건조된 시편의 질량과 30 oC 증류수에 담근 시편의 질량을 비교하여 계산하였다. 동적기계분석기(dynamic mechanical analysis, DMA: Mettler Toledo, DMA/SDTA 861e)를 이용하여 25 oC에서 220 oC까지 승온하면서 유리전이온도를 측정하였다. 백금 입자를 도입한 이온 교환막은 위와 동일한 조건에서 백금 입자를 SPEEK의 질량 대비 10 wt%만큼 추가로 넣고 용액 주조법으로 제조하였다. 제조된 막은 백금 입자가 바닥에 가라앉아 분산된 상태이며 두께는 150 μm이다. 제조된 2장의 막을 백금 입자가 가라앉은 부분을 바깥쪽 면이 되게 배치시킨 후, Carver 사의 model M press로 180 oC, 30000 psi 조건에서 열압착하여 두께가 280 μm인 PcSPK 이온 교환막을 제조하였다. 주사전자현미경법(scanning electron microscopy, SEM: Jeol, ML-7000F)으로 열압착 전후의 접착면의 상태를 관찰하였다. 제조한 이온 교환막의 이온 전도도는 AC electrochemical impedence spectroscopy(Zhaner electric, Im6ex, 4-point probe)로 저항값을 측정하여 계산하였다.

IPMC 제조. 무전해 도금법을 이용하여 이온 교환막의 양쪽 면에 백금 전극이 형성된 IPMC를 제조하였다.17 3 mg/mL 농도의 tetraamine platinum chloride hydrate 수용액 속에 이온 교환막을 24시간 동안 담궈두어 막 내부의 이온을 [Pt(NH3)4]2+ 이온으로 교환한 다음, 환원제인 5 wt% sodium borohydride 수용액을 5시간 동안 30분 간격으로 5 mL씩 넣어주면서 백금 전극이 형성된 IPMC를 제조하였다. 전극의 환원 과정을 4회까지 반복하여 각 단계마다 증가한 전극의 금속량(metal contents)을 측정하였다. 제조된 IPMC의 표면 저항을 source measurement unit(Keithley, model 2400, 4-point probe)로 측정하였고, 전극의 파단면을 투과전자현미경법(transmission electron microscopy, TEM: Jeol, JEM-F200)으로 관찰하였다.

IPMC의 구동 성능. 레이저 변위/힘 측정 장치(laser displace-ment/force measurement system)를 이용하여 구동 성능을 측정하였다. 제조된 IPMC의 내부 양이온을 염화 리튬 수용액을 이용하여 리튬 이온으로 치환한 후 구동 실험을 진행하였다. 규격 4×0.5×0.03 cm3 시편의 1 cm 지점을 고정시키고 자유 길이(free length)를 3 cm로 설정하여 발생하는 굽힘 변위를 측정하여 구동 변위를 확인하였다. 동일한 시편의 끝부분 위에 load cell을 놓고 굽힘 변형력을 측정하여 구동력을 확인하였다. 구동 변위는 4 V, 0.1 Hz 조건, 구동력은 DC 4 V 조건에서 측정하였다.

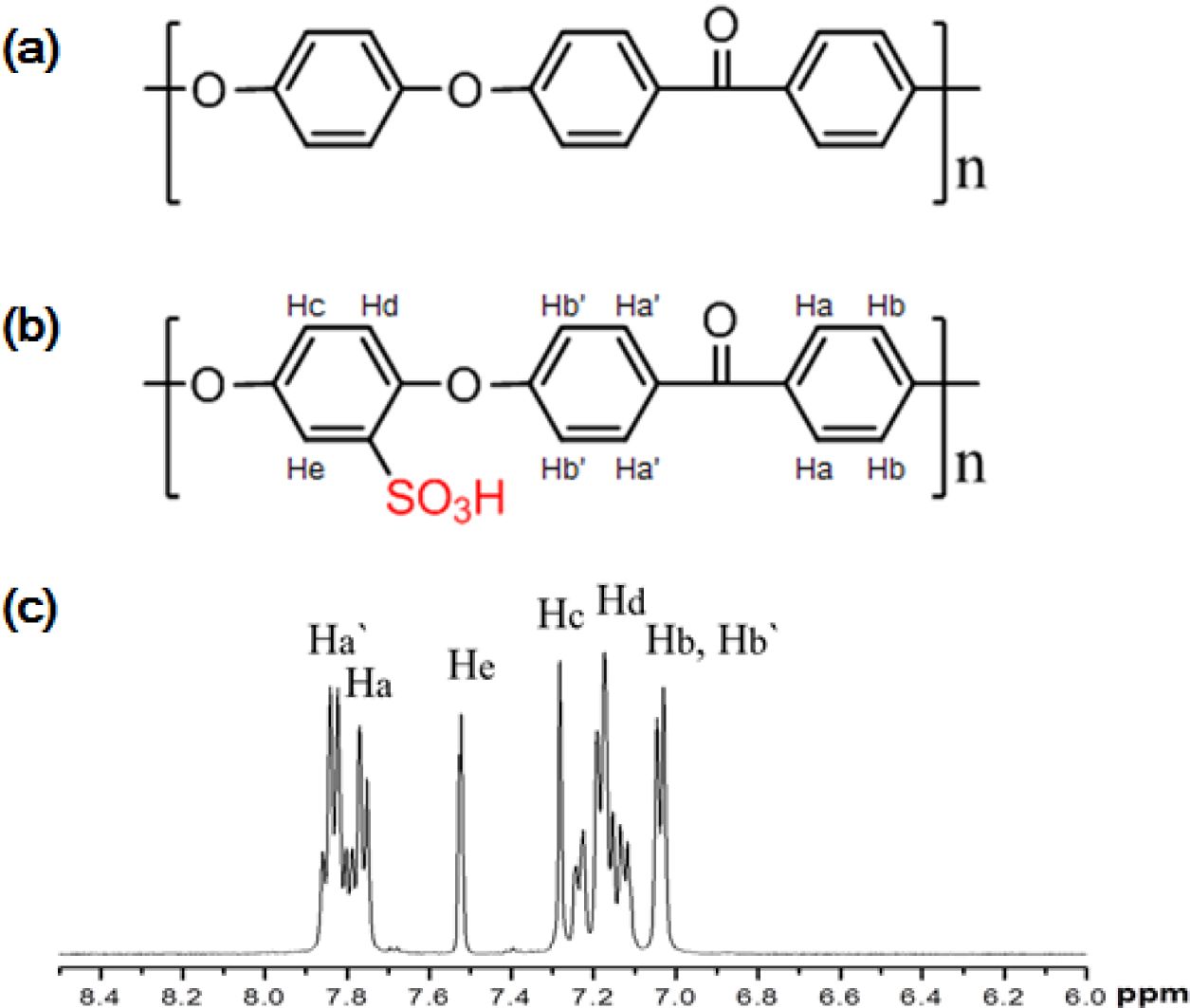

PEEK의 술폰화. Figure 1에 PEEK와 SPEEK의 단량체 구조와 SPEEK의 1H NMR 측정 결과를 나타내었다. 술폰화 반응은 친전자성 방향족 치환반응으로 electron withdrawing group인 카보닐기에 인접한 페닐기에서는 일어나기 어렵기 때문에 양쪽에 에테르기를 가지는 페닐기에서만 선택적으로 일어나게 되어 Figure 1(b)와 같은 구조를 가지게 된다.18 양쪽에 에테르기를 가지는 페닐기가 술폰화될 경우 1H NMR의 피크는 주위의 원자가 바뀜에 따라 Figure 1(c)와 같이 각각 다른 위치에서 나타나게 된다. Figure 1(a)에 나타낸 것처럼 PEEK는 대칭구조를 가지기 때문에 술폰화되지 않았다면 Hc와 He가 동일한 위치에서 나타나야 한다. 이를 통해 PEEK의 술폰화 반응이 정상적으로 진행되었음을 확인할 수 있다.

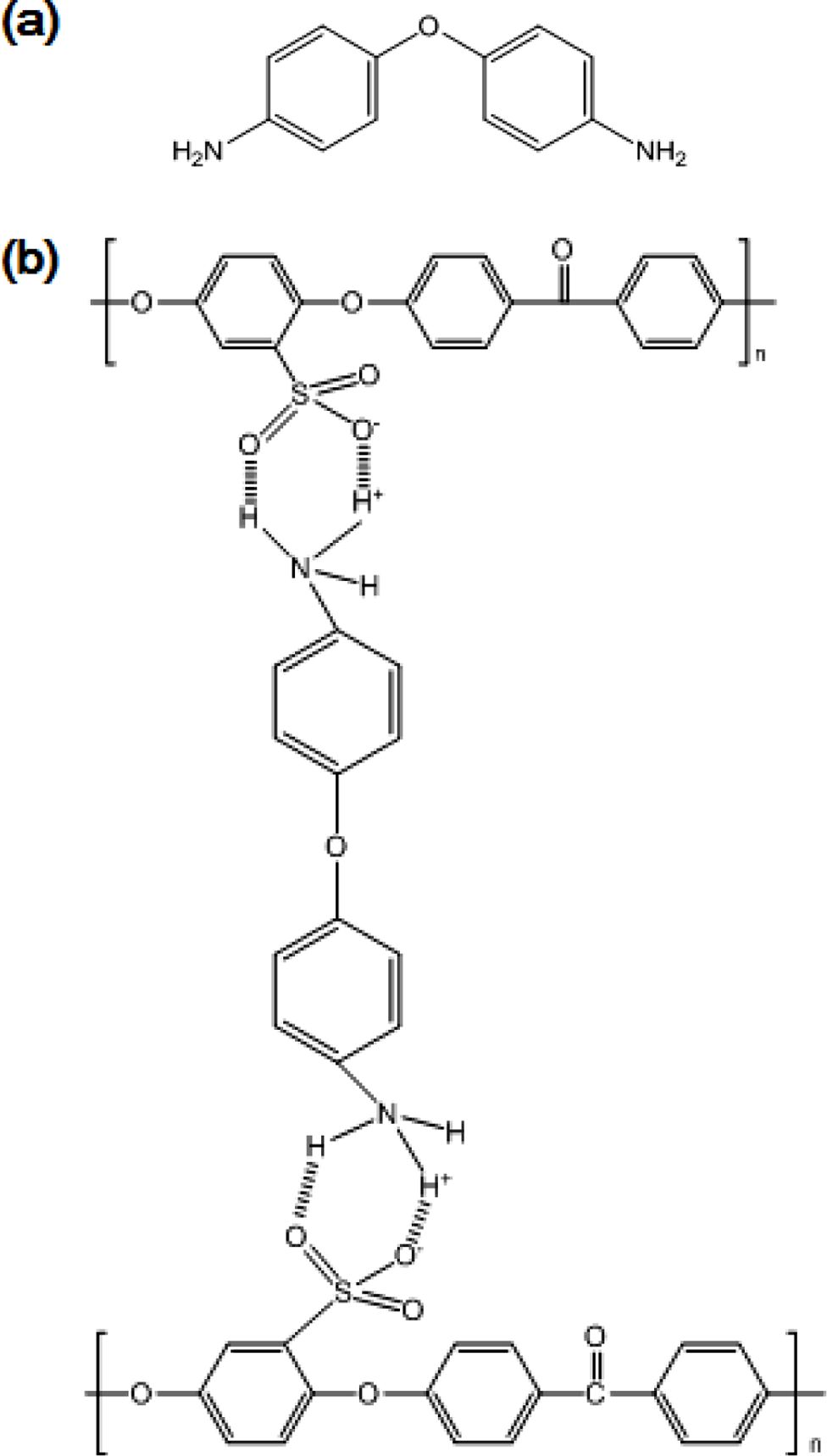

가교된 SPEEK 이온 교환막. SPEEK와 같은 이온성 고분자는 주사슬의 소수성 부분과 곁가지의 친수성 부분을 동시에 가지고 있기 때문에, 일반 고분자에 비해 함수율이 매우 크고 그에 따른 물성 변화도 심한 것으로 알려져 있다.19 Figure 2에 나타낸 가교된 SPEEK(cSPK)의 모식도와 같이 수소 결합으로 인해 친수성의 내부 이온기의 수가 감소하게 되면 함수율이 감소하게 된다. 4 wt%의 가교제를 넣고 제조한 cSPK 막의 30 oC에서의 함수율은 30~35 wt%로, 이는 가교제를 넣지 않은 SPEEK 막의 함수율 300~320 wt%에 비해 급격히 감소한 값이며, Nafion 막의 함수율인 25~30 wt%에 근접한 값을 나타내었다. 내부 이온기의 수의 감소로 인해 cSPK 막의 이온 전도도 역시 0.010 S/cm로 SPEEK 막의 0.017 S/cm에 비해 다소 감소한 것을 확인할 수 있었다. 가교제를 2 wt% 넣고 제조한 cSPK 막의 경우 60~70 wt%의 높은 함수율을 보여 기계적 물성의 향상이 미흡할 것으로 기대되었으며, 가교제를 6 wt% 넣었을 때는 막의 이온전도도가 0.003 S/cm으로 현저하게 낮아져 이온 분리막으로 사용하기에는 충분치 않았다.

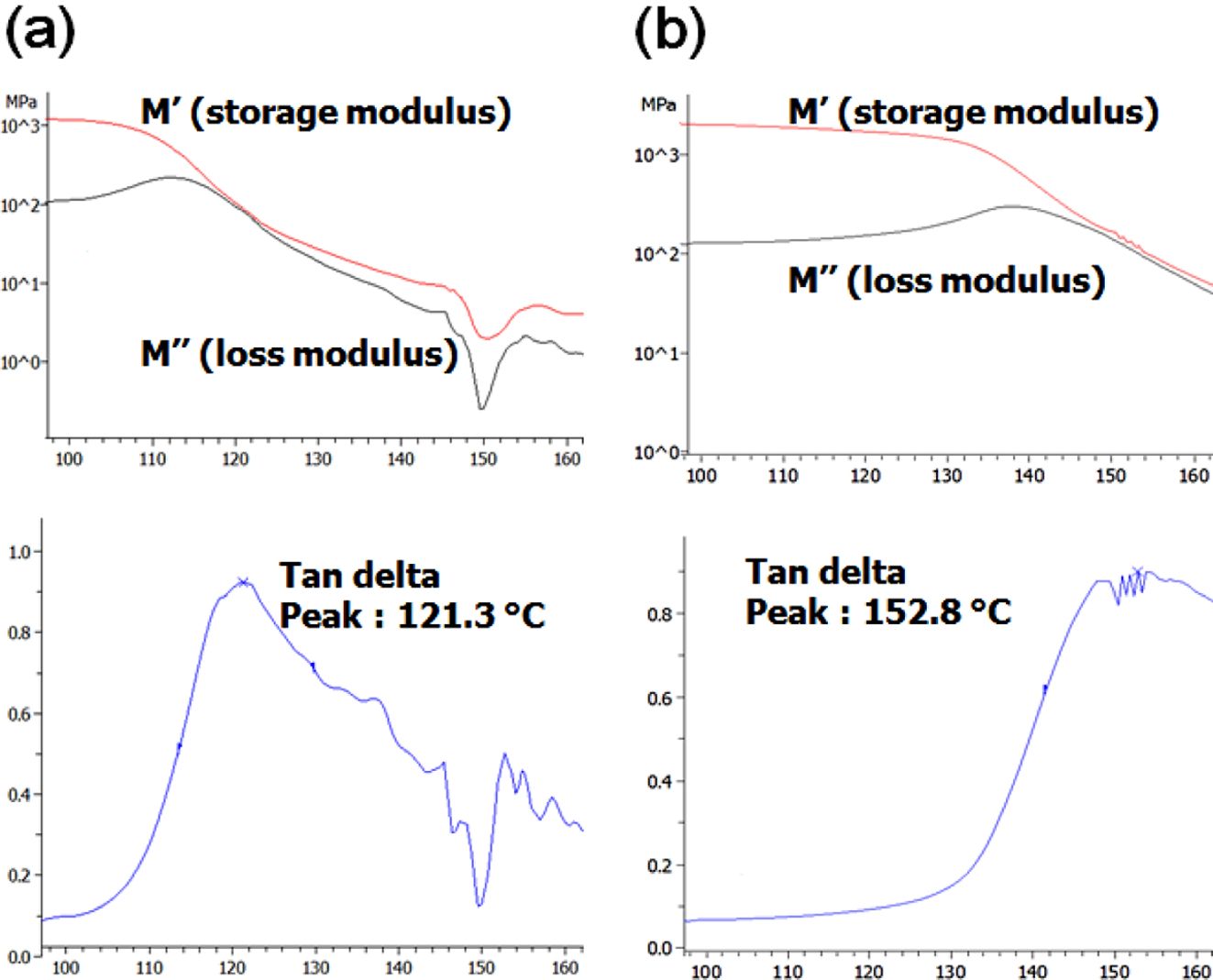

Figure 3에 SPEEK 막과 cSPK 막의 DMA 측정결과를 나타내었다. 저장탄성률(storage modulus, M')과 손실탄성률(loss modulus, M'')의 비율인 탄젠트 델타(tan δ = M''/M') 값이 최대가 되는 온도가 시편의 유리전이온도이다. cSPK 막의 유리전이온도는 152.8 oC로 SPEEK 막의 유리전이온도 121.3 oC에 비해 더 높은 것을 확인할 수 있는데, 이는 SPEEK와 가교제의 수소 결합으로 인해 고분자 사슬 내부의 유동성이 제약되었기 때문으로 판단된다.

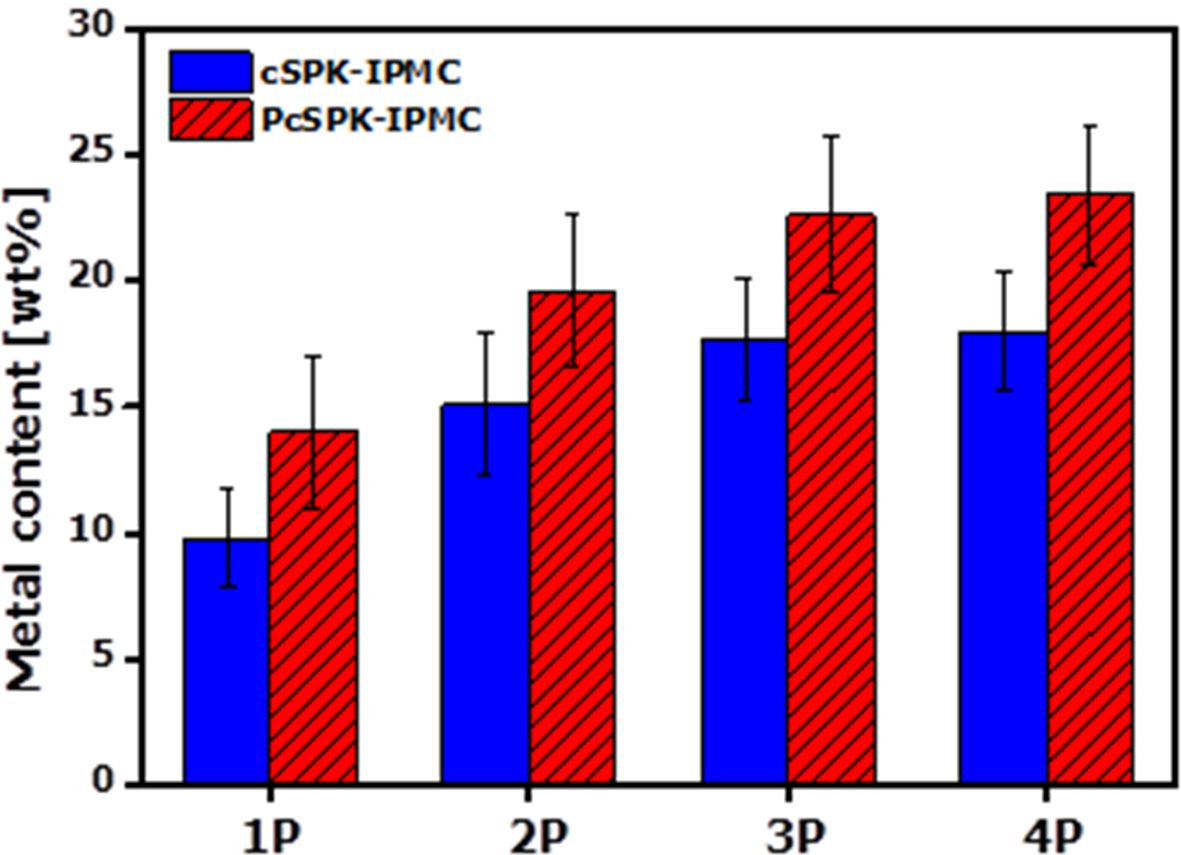

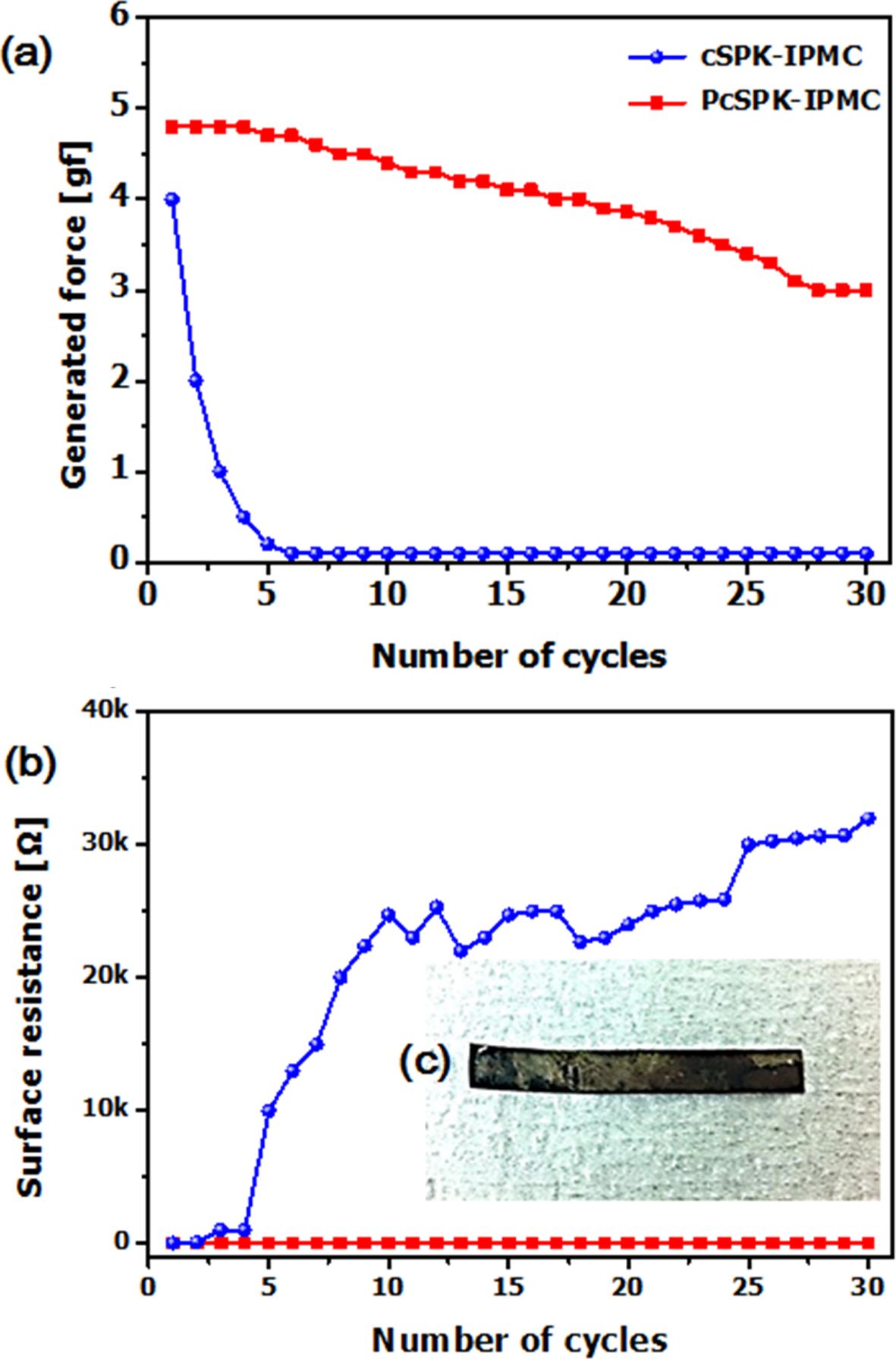

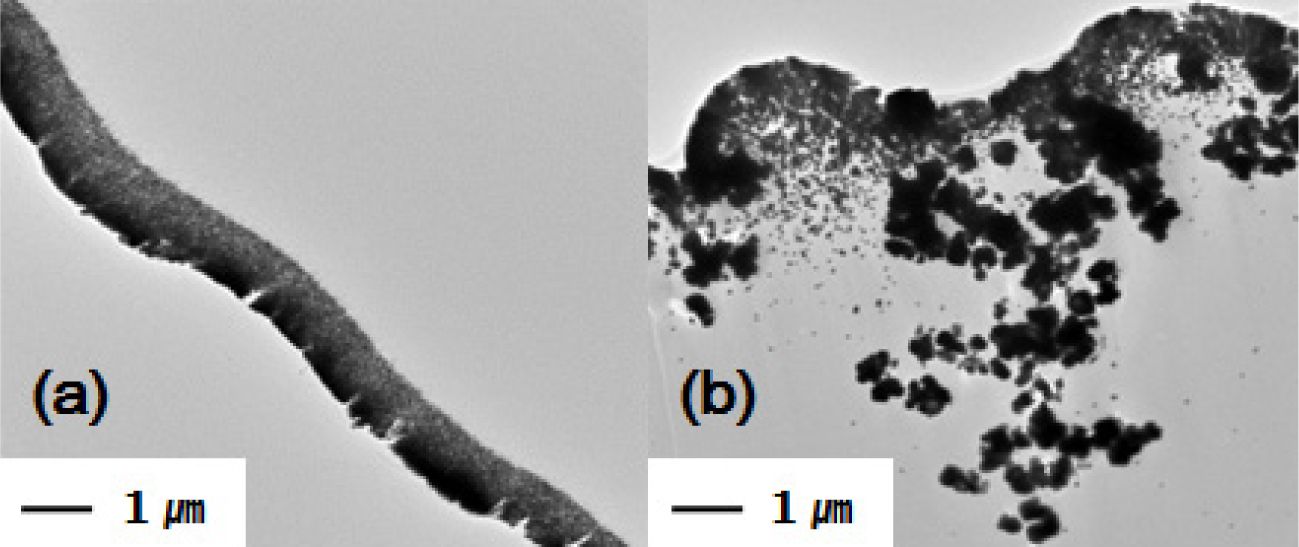

무전해 도금법을 이용하여 cSPK 막에 백금 전극이 형성된 IPMC(cSPK-IPMC)를 제조하였다. 이온 교환막에 백금 전극을 환원하는 과정을 반복할 경우, IPMC의 금속 함유량이 늘어나면서 표면 저항이 낮아지게 되어 구동 성능을 향상시킬 수 있다. Figure 4에 cSPK 막을 4회까지 무전해 도금하였을 때의 횟수별 금속 함유량을 나타내었다. 금속 함유량은 3회 도금 시 한계치에 도달한 것으로 보이며, 이 결과를 바탕으로 cSPK 막을 3회 도금하여 IPMC를 제조하기로 결정하였다. 제조된 IPMC를 DC 4 V 조건에서 반복 구동할 때, 구동 횟수에 따른 구동력과 표면 저항의 변화를 Figure 5에 나타내었다. cSPK-IPMC의 초기 구동력은 4.0 gf로 동일한 두께를 가진 Nafion 기반의 IPMC의 2.0 gf에 비해 크게 향상됨을 확인할 수 있었다. 그러나 반복 구동 2회 만에 구동력이 절반으로 감소하였고, 5회 이상 반복 구동은 거의 불가능하였다. 표면 저항 역시 5회 반복 구동했을 때 10 kΩ 이상으로 급격하게 증가하였다. Figure 5(c)는 cSPK-IPMC의 전극 표면을 1회 구동 시험 후 찍은 사진으로, 표면 전극이 박리되어 손상된 것을 확인할 수 있다. 이는 cSPK 막과 백금 전극의 계면 결합력이 약하기 때문으로 판단된다. 백금 전극은 백금 이온이 이온 교환막 내부에 치환된 후 환원되면서 형성되는데, Nafion과 비해 cSPK는 내부 이온 공간이 좁고 주사슬이 견고한 방향족으로 이루어져 있기 때문에 무전해 도금 과정에서 백금 입자가 막 내부로 충분히 도입되기 힘들다. 따라서 Figure 6(a)에 나타낸 TEM 사진과 같이 cSPK와 백금 전극이 완전히 분리된 계면을 가지게 되며, 굽힘 변형이 일어날 때 쉽게 박리된 것으로 판단된다. 이를 해결하기 위해 Pt 입자를 cSPK 내부에 미리 도입한 막(PcSPK)을 제조하였다.

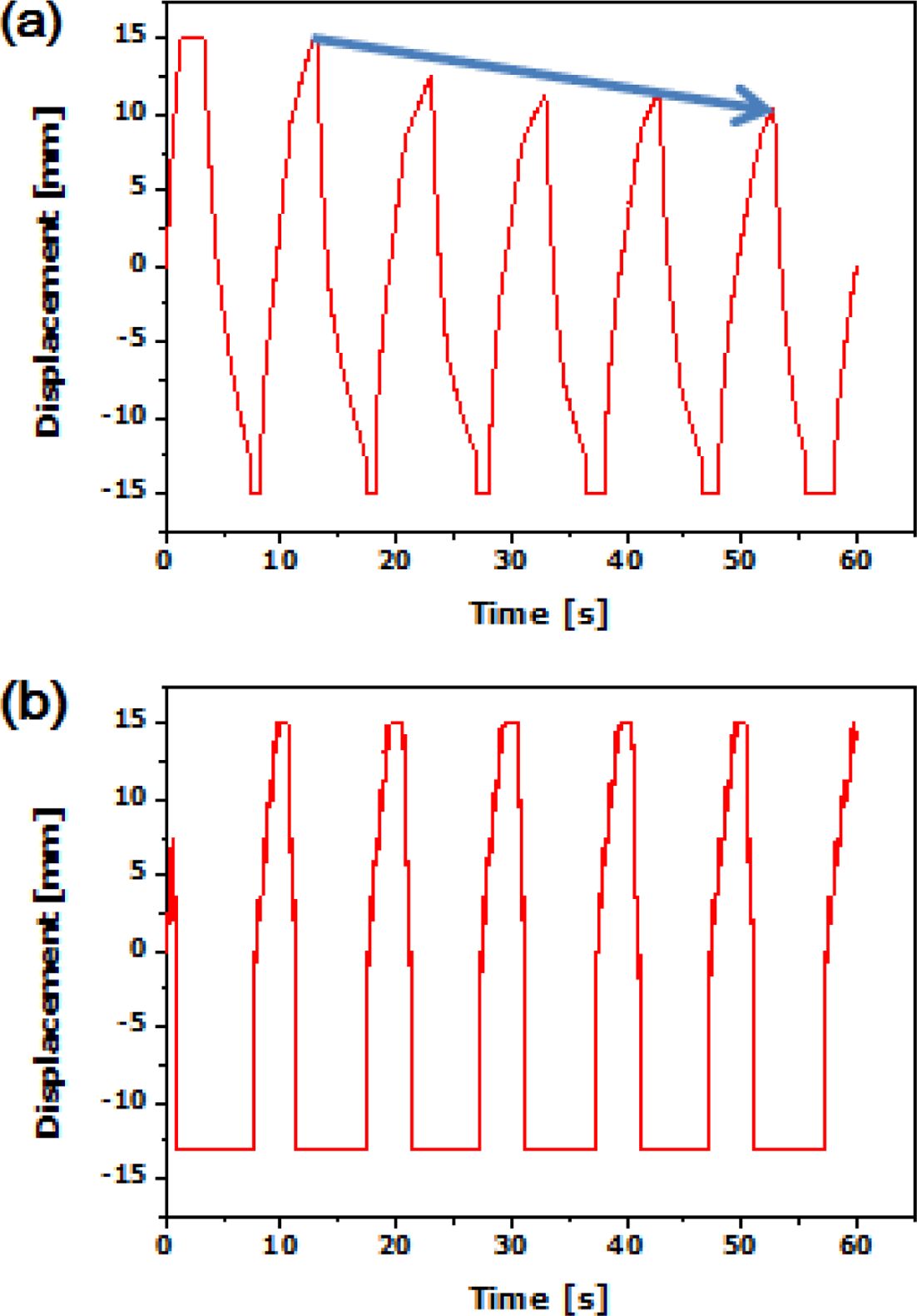

백금 입자를 도입한 이온 교환막.제조한 PcSPK 막의 파단면을 Figure 7에 나타내었다. 용액 주조법을 이용해 만들어진 이온 교환막(a) 2장을 열압착하였을 때(b) 모든 지점에서 경계면이 관찰되지 않고 균일하게 잘 접착되어 있음을 확인할 수 있었다. PcSPK 막의 함수율은 30~35 wt%, 이온 전도도는 0.011 S/cm로 cSPK 막과 큰 차이를 보이지 않았다. PcSPK 역시 Figure 4에 나타낸 금속 함유량을 바탕으로 3회 도금하여 IPMC를 제조하기로 결정하였다. 각 횟수마다 cSPK-IPMC에 비해 높은 금속 함유량을 보임을 확인하였는데, 이는 막 내부에 도입된 백금 입자와 새롭게 형성되는 백금 전극과의 인력 때문으로 판단된다. Figure 6(b)에 나타낸 TEM 사진에서도 막 내부에 상당량의 백금 입자가 분포하여 백금 전극과의 결합을 돕고 있음을 확인할 수 있었다. 이를 통해 막 내부에 백금 입자를 도입한 PcSPK-IPMC를 제조함으로써, cSPK-IPMC와 기계적 물성은 크게 차이가 나지 않으면서 전극의 박리 문제를 해결한 구동체를 만들 수 있을 것으로 판단하였다. Figure 5에 나타낸 것처럼 PcSPK-IPMC의 초기 구동력은 4.7 gf이고, 30회 반복 구동 후에도 3.2 gf의 구동력을 유지하였다. 표면 저항 역시 30회 반복 구동 후에도 일정하게 유지됨을 확인할 수 있었다. Figure 8에 나타낸 AC 4 V, 0.1 Hz 조건에서의 구동 변위 결과에서도 cSPK-IPMC는 시간이 지나면서 점차 구동 변위가 감소함을 볼 수 있으나, PcSPK-IPMC는 구동 변위가 일정하게 유지됨을 확인할 수 있었다.

|

Figure 1 Structures of (a) PEEK; (b) SPEEK; (c) 1 H NMR spectra of SPEEK |

|

Figure 2 Structures of (a) crosslinker; (b) crosslinked SPEEK. |

|

Figure 3 DMA data of (a) SPEEK; (b) crosslinked SPEEK. |

|

Figure 4 Changes in metal contents of IPMCs via electrode plating cycles; IPMC using crosslinked SPEEK (cSPK-IPMC) and IPMC using Pt-introduced cSPK (PcSPK-IPMC). |

|

Figure 5 Changes in (a) generated force; (b) surface resistance via repeated actuation; (c) electrode damage after actuation. |

|

Figure 6 Cross-sectional TEM images of electrode of IPMCs: (a) cSPK-IPMC; (b) PcSPK-IPMC. |

|

Figure 7 Cross-sectional SEM images of before (a); after (b) heatpressing of two PcSPK membranes. |

|

Figure 8 Bending displacement of (a) cSPK-IPMC; (b) PcSPKIPMC under 4 V, 0.1 Hz |

IPMC 구동체에 사용되는 기존의 이온 교환막을 대체하기 위해 엔지니어링 플라스틱인 PEEK를 술폰화한 뒤, 수소 결합으로 가교시켜 우수한 기계적 물성을 가지는 이온 교환막을 제조하고자 하였다. 가교된 SPEEK를 이용한 IPMC는 기존의 Nafion 기반의 IPMC보다 높은 구동력을 보였으나, 백금 전극이 박리되는 문제로 인해 반복 구동 시 구동력의 급격한 하락을 보였다. 백금 입자를 막 내부에 도입하여 백금 전극과의 결합력을 향상시켜 전극의 박리 문제를 해결하였고, 구동력 및 변위가 우수하며 구동 안정성이 보장된 구동체를 제작하였다.

- 1. Shahinpoor, M.; Bar-Cohen, Y.; Simpson, J. O.; Smith, J. Ionic Polymer–Metal Composites (IPMCs) as Biomimetic Sensors, Actuators and Artificial Muscles-A Review. Smart Mater. Struct. 1998, 7, 15-30.

-

- 2. Yan, Y.; Santaniello, T.; Bettini, L. G.; Minnai, C.; Bellacicca, A.; Porotti, R.; Denti, I.; Faraone, G.; Merlini, M.; Lenardi, C.; Milani, P. Electroactive Ionic Soft Actuators with Monolithically Integrated Gold Nanocomposite Electrodes. Adv. Mater. 2017, 29, 1606109.

-

- 3. Nemat-Nasser, S. Micromechanics of Actuation of Ionic Polymer-Metal Composites. Appl. Phys. 2002, 92, 2899-2915.

-

- 4. Kim, O.; Kim, S. J.; Park, M. J. Low-voltage-driven Soft Actuators. Chem. Commun. 2018, 54, 4895-4904.

-

- 5. Shahinpoor, M.; Kim, K. J. Ionic Polymer-Metal Composites: I. Fundamentals. Smart Mater. Struct. 2001, 10, 819-833.

-

- 6. Shahinpoor, M.; Kim, K. J. Ionic Polymer-Metal Composites: III. Modeling and Simulation as Biomimetic Sensors, Actuators, Transducers, and Artificial Muscles. Smart Mater. Struct. 2004, 13, 1362-1388.

-

- 7. Heinzel, A.; Barragan, V. M. A Review of the State-of-the-art of the Methanol Crossover in Direct Methanol Fuel Cells. J. Power Sources 1999, 84, 70-74.

-

- 8. Song, J. M.; Shin, J. H.; Sohn, J. Y.; Nho, Y. G.; Preparation and Characterization of SPEEK Membranes Crosslinked by Electron Beam Irradiation. Macromol. Res. 2011, 19, 1082-1089.

-

- 9. Huang, R. Y. M.; Shao, P.; Burns, C. M.; Feng, X. Sulfonation of Poly(ether ether ketone)(PEEK): Kinetic Study and Characteri-zation. J. Appl. Polym. Sci. 2001, 82, 2651-2660.

-

- 10. Lee, J. Y.; Wang, H. S.; Han, M. J.; Cha, G. C.; Jung, S. H.; Lee, S. U.; Jho, J. Y. Performance Enhancement of Ionic Polymer-Metal Composite Actuators Based on Radiation-Grafted Poly(ethylene-co-tetrafluoroethylene). Macromol. Res. 2011, 10, 1014-1021.

-

- 11. Park, J. H.; Han, M. J.; Song, D. S.; Jho, J. Y. Ionic Polymer-Metal Composite Actuators Obtained from Radiation-Grafted Cation- and Anion-Exchange Membranes. ACS Appl. Mater. Interfaces 2014, 6, 22847-22854.

-

- 12. Song, D. S.; Cho, H. Y.; Yoon, B. R.; Jho, J. Y.; Park, J. H. Air-operating Polypyrrole Actuators Based on Poly(vinylidene fluoride) Membranes Filled with Poly(ethylene oxide) electrolytes. Macromol. Res. 2017, 25, 135-140.

-

- 13. Kreuer, K. D. On the Development of Proton Conducting Polymer Membranes for Hydrogen and Methanol Fuel Cells. J. Membr. Sci. 2001, 185, 29-39.

-

- 14. Chi, N. T.; Luu, D. X.; Kim, D. J. Sulfonated Poly(ether ether ketone) Electrolyte Membranes Cross-linked with 4,4'-Diaminodiphenyl Ether. Solid State Ionics 2011, 187, 78-84.

-

- 15. Jiang, R.; Kunz, H. R.; Fenton, J. M. Composite Silica/Nafion Membranes Prepared by Tetraethylorthosilicate Sol–Gel Reaction and Solution Casting for Direct Methanol Fuel Cells. J. Membr. Sci. 2006, 272, 116-124.

-

- 16. Ma, C. H.; Yu, T. L.; Lin, H. L.; Huang, Y. T.; Chen, Y. L.; Jeng, U. S.; Lai, Y. H.; Sun, Y. S. Morphology and Properties of Nafion Membranes Prepared by Solution Casting. Polymer 2009, 50, 1764-1777.

-

- 17. Bennett, M. D.; Leo, D. J. Manufacture and Characterization of Ionic Polymer Transducers Employing Non-precious Metal Electrodes. Smart Mat. Struct. 2003, 12, 424-436.

-

- 18. Xing, P.; Robertson, G. P.; Guiver, M. D.; Mikhailenko, S. D.; Wang, K.; Kaliaguine, S. Synthesis and Characterization of Sulfonated Poly(ether ether ketone) for Proton Exchange Membranes. J. Membr. Sci. 2004, 229, 95-106.

-

- 19. Wu, X.; Wang, X.; He, G.; Benziger, J. Differences in Water Sorption and Proton Conductivity between Nafion and SPEEK. Polym. Phys. 2011, 49, 1437-1445.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(3): 470-475

Published online May 25, 2021

- 10.7317/pk.2021.45.3.470

- Received on Feb 19, 2021

- Revised on Feb 25, 2021

- Accepted on Feb 25, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jae Young Jho* and Tae Wook Yang***

-

*School of Chemical and Biological Engineering, Seoul National University, 1 Gwanak-ro, Seoul 08826, Korea

***Department of Chemical Engineering, Soongsil University, 369 Sangdo-ro, Seoul 06978, Korea - E-mail: jyjho@snu.ac.kr, taugi@ssu.ac.kr

- ORCID:

0000-0003-4692-6362, 0000-0002-3776-3461

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.