- Coating of Heat-resistant Polymeric Layer to Enhance Thermal Stability of Microporous Polyethylene Separator for Lithium-ion Secondary Battery

Department of Chemical and Biological Engineering, Korea University, Seoul 02841, Korea

- 리튬이온 이차전지용 미세다공성 폴리에틸렌 분리막의 열적 안정성 향상을 위한 내열 고분자층 코팅

고려대학교화공생명공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

It is very important to impart enhanced thermal stability to polyolefin-based separators for the fabrication of Li-ion secondary batteries with high energy density. For this purpose, in this study, a heat-resistant polyamide-imide (PAI) polymer solution was coated onto a microporous polyethylene (PE) separator with a nano-sized coating thickness, employing a continuous slot coating process. Through attended total reflection infrared spectroscopy (ATR-FTIR) and scanning electron microscope (SEM) measurements, a thin coating of PAI inside the microporous membrane was confirmed, and the relation between the PAI coating amount and the change in pore structures on membrane surface and cross-section was clearly identified. In addition, various characteristics of the separator such as permeability, porosity, and shrinkage before and after PAI coating were systematically investigated. Based on these experimental results, it was found that the PAI coating of 1.23 g/m2 optimally enhanced the heat resistance properties of the PE-1 separator

에너지 밀도가 높은 리튬이온 이차전지 제조를 위해 폴리올레핀계 분리막에 향상된 열 안정성을 부여하는 것이 매우 중요하다. 이러한 목적을 위해 본 연구에서는 내열성 폴리아미드이미드(PAI) 고분자 용액을 미세다공성 구조의 폴리에틸렌(PE) 분리막에 연속 슬롯 코팅 공정을 적용하여 나노 크기의 박막 코팅 두께로 도포하였다. 적외선 분광 분석(ATR-FTIR)과 전자현미경(SEM) 측정을 통해 미세다공성 막에 PAI의 박막 코팅을 확인하였고, 막 표면과 단면에서 PAI 코팅량과 기공 구조 변화의 관계를 규명하였다. 또한 PAI 코팅 전후 투과도, 기공도, 수축률 등 분리막의 다양한 특성치 변화를 체계적으로 고찰하였다. 이러한 실험 결과를 바탕으로 약 1.23 g/m2의 PAI 코팅량이 주로 활용된 PE-1 분리막의 내열 특성을 최적으로 향상시킴을 밝혔다

In order to enhance the thermal stability of polyolefin-based separators for Li-ion secondary batteries with high energy density, a heat-resistant polyamide-imide (PAI) polymer was coated onto a microporous polyethylene (PE) separator with a nano-sized coating thickness, employing a continuous slot coating process. The relation between the PAI coating amount and characteristics of the separator such as pore structure, permeability, and shrinkage was investigated.

Keywords: polyethylene separator, lithium-ion battery, slot coating, heat-resistant polyamide-imide, microporous structure

본 논문은 정부(산업통상자원부)의 재원으로 산업기술평가관리원의 지원을 받아 수행된 연구이며(20011712) 이에 감사를 드립니다.

리튬이온이차전지(lithium-ion battery, LIB)는 높은 에너지 밀도, 높은 출력 밀도, 우수한 수명 특성 및 낮은 자기방전 특성을 가지고 있어 휴대폰, 태블릿, 노트북, 휴대용 게임기, 블루투스 이어폰, 스마트 시계와 같은 휴대용 전자 기기의 전원으로 널리 사용되어 왔으며, 최근에는 전기자동차용 전원으로 사용량이 크게 증가하고 있다.1,2 LIB는 양극, 음극, 분리막, 전해질의 4개 주요 구성 요소로 이루어져 있으며, 이들은 소재의 성능에 크게 영향을 받는다. 일반적으로 양극은 니켈/코발트/망간 산화물의 장점을 혼합한 층상구조의 삼원계(NCM, nickel-cobalt-manganese)나 올리빈 구조의 LFP(lithium iron phosphate, LiFePO4) 등의 전이금속산화물이 주로 사용되고 있으며 전지의 용량을 높이기 위해 니켈 함량을 올리면서 취약해지는 전극 안정성을 개선시키려는 방향으로 연구가 진행되고 있다.3,4 음극 소재로는 천연흑연과 인조흑연이 주로 사용되며, 혼합하는 실리콘 화합물의 비가역 특성을 개선시킴으로써 전지 용량을 증대시키는 연구가 관심을 받고 있다.5,6 전해질은 리튬염을 유기 용매에 용해시킨 유기 전해질이 주로 사용되며, 열적 불안정한 성질을 개선시키기 위한 첨가제 및 고체 전해질에 대한 연구가 활발히 이루어지고 있다.7,8

분리막은 전기화학 반응에 직접 참여하지는 않지만 양극과 음극 사이에서 물리적 접촉을 방지하면서 리튬이온의 이동 경로를 제공하는 물질로, 전지의 성능 및 안정성에 결정적인 영향을 주는 구성요소이다. 분리막은 수 나노에서 수백 나노 크기의 기공을 갖는 미세다공성 고분자막으로 주로 폴리에틸렌(polyethylene, PE), 폴리프로필렌(polypropylene, PP) 등의 폴리올레핀(polyolefin)계 고분자가 사용되며, 높은 기계적 강도, 얇은 분리막 두께, 균일한 기공 구조, 우수한 화학적 안정성의 강점을 가지고 있으나 열적 안정성이 취약한 단점도 존재한다.9-12 최근 이차전지 산업을 주도할 가장 대표적인 전기자동차의 경우, 전지 안정성을 보장하면서 전지 용량을 대폭 증대시켜 한번 충전으로 주행 거리를 늘리고자 하는 것이 당면 과제로 되어 있다. 전지 단위 부피당 많은 에너지의 집적화를 위한 방안으로 폴리올레핀계 분리막 두께를 줄이는 동시에 내열성을 크게 개선시키는 연구가 진행되고 있다.13,14 특히 항공기와 같이 단위 무게당 용량이 중요한 경우에는 밀도가 낮으면서 내열 특성이 우수한 분리막의 개발이 필수적이다.

폴리올레핀 분리막에 내열성을 부여하기 위한 방안으로는 분리막 자체의 열적 특성을 높이는 방법, 내열성이 우수한 소재로 직접 분리막을 제조하는 방법, 내열성이 우수한 소재를 분리막에 코팅하는 방법 등이 있다.15-19 첫번째, 분리막 자체의 열적 특성을 높이는 방법에는 PE와 열적 특성이 우수한 PP의 공압출(coextrusion) 필름을 적용하거나,15 높은 분자량의 고분자 사용,16,20 또는 열고정 공정을 통한 분리막의 열이력 완화 및 고온에서의 수축 특성 개선21,22 등이 포함된다. 이러한 방법으로는 분리막의 열적 특성을 일정 수준까지 향상시킬 수 있으나, 폴리올레핀 소재의 용융온도 이상으로 열적 안정성을 부여하는 것에는 한계가 있다.

두번째는 내열 특성이 우수한 고분자 소재를 적합한 공정에 적용시켜 직접 분리막을 제조하는 경우이다. 예를 들면, 전기방사(electrospinning) 공정은 내열성이 우수한 고분자 소재를 용융 또는 용액 상태에서 직접 부직포 분리막으로 만들 수 있는 방법으로 polyacrylonitrile(PAN), polyvinylidenefluoride (PVDF), polyethylene terephthalate(PET), polyimide(PI), polyvinyl chloride(PVC) 등 다양한 고분자를 적용한 연구가 보고되고 있다.17,23-25 내열성이 우수한 고분자를 직접 사용한 분리막은 고온 열적 특성, 전해액의 함침성 및 젖음성(wettability)이 우수한 특징이 있으나, 제조 비용이 높고 분리막의 강도가 약해 단독으로 적용하는 것에 한계가 있다.

세번째 방법은 우수한 열적 안정성을 지닌 유기물 또는 무기물을 기존 분리막에 코팅하여 분리막의 내열 특성을 향상시키는 것이다.18,19,26-32 폴리올레핀 분리막이 가지는 우수한 강도, 품질 균일성 등의 장점을 유지하면서 내열 특성을 추가로 부여할 수 있는 방법으로 현재 리튬이온전지 분리막 제조에 널리 활용되고 있다. Chung 등은18 diethylene glycol dimethacrylate 단량체를 PE 분리막 표면에 코팅한 후 중합하는 방식으로 고온 조건에서 열안정성을 높였다. Liang 등은19 전기방사 방식으로 PI 부직포 막을 만들고 실리카/알루미나를 딥(dip) 코팅 방식으로 담지한 분리막을 제조하였다. 제조된 PI 분리막은 고온에서 수축이 발생하지 않으며, 전지용량이 높고 출력 특성이 우수하였다. 하지만, 무기물이 포함된 분리막은 우수한 내열 특성을 보이지만, 무기물의 밀도가 커서 전지의 무게를 크게 증가시키는 문제점을 지닌다.

본 연구에서는 단위 무게당 에너지 밀도가 높은 전지를 필요로 하는 항공기 등에 적용가능한 분리막을 제조하기 위하여 내열성이 우수하고 코팅성이 좋은 polyamide-imide(PAI)를 연속 슬롯 코팅 공정에 적용시켜 PE 분리막의 내부 기공 구조를 따라서 수십 나노미터 이내로 박막 코팅시켰다. PE 분리막 위에 내열성 고분자 코팅층을 형성시키는 경우, 일반적으로 소수성 PE 분리막 표면과의 약한 접착력으로 인해 박리가 쉽게 일어날 수 있고, 기공 형성의 어려움으로 충분한 투과도를 확보하는 것이 어려울 수 있다. 이에 본 연구에서는 양/음극 전극 제조에 핵심 공정인 슬롯 코팅법을 활용하여 PE 분리막에 나노 두께의 박막 내열 코팅층을 형성시킴으로써 문제를 해결하고자 시도하였다. PAI 내열성 고분자 용액의 코팅양 변화에 따른 분리막의 물리적/열적 특성들을 비교 분석한 결과, PAI의 박막 코팅층이 우수한 내열 특성을 부여함을 확인하였다.

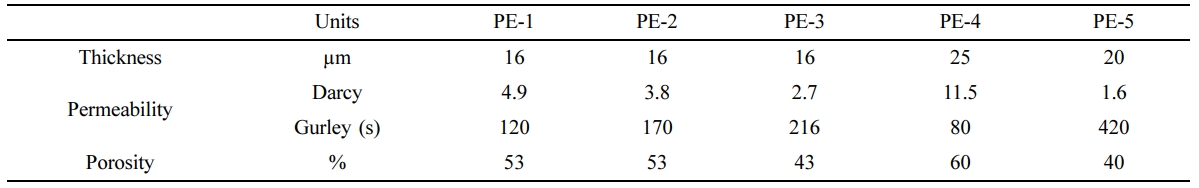

PE 분리막 및 고내열 고분자 선정.실험에 사용한 PE 분리막은 SK innovation(한국)으로부터 제공받았으며, 관련 물성은 Table 1에 기재하였다. 해당 분리막은 16-25 μm의 두께를 가지며, 투과도와 기공도에서 차이를 보인다. 내열성 고분자의 코팅량에 따른 투과도 및 수축 특성의 변화 정도를 관찰하기 위해서 기공도 53%이고 투과 특성이 우수한 16 μm 두께의 PE-1 분리막을 주로 사용하였다. 또한 투과 특성과 수축률의 관계를 확인하기 위해서 기공 구조와 투과 특성이 다른 4종의 PE 분리막을 사용하여 비교하였다. 즉, 16 μm PE 분리막 2종(PE-2, PE-3)과 기공도가 40%로 낮고 투과 특성이 낮은 20 μm PE 분리막 1종(PE-5), 기공도가 60%로 크고 투과 특성이 우수한 25 μm PE 분리막 1종(PE-4)을 사용하였다.

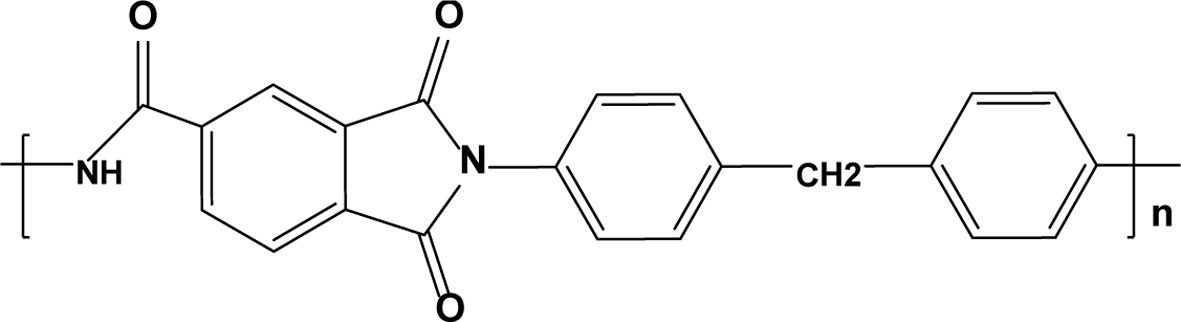

PE 분리막에 내열성을 부여하기 위한 고내열 고분자로는 무게평균 분자량(Mw)이 53000인 Solvay사(Belgium) PAI(Torlon AI-10, Figure 1)를 사용하였으며, 용매는 Sigma-Aldrich사(USA)의 N,N-dimethylformamide(DMF)를 사용하였다. PAI 용액의 농도는 PE 분리막 내부로 코팅 용액에 충분히 스며들 수 있도록 유동 특성을 고려하여 5-10 wt% 범위의 묽은 용액으로 제조하여 사용하였다.

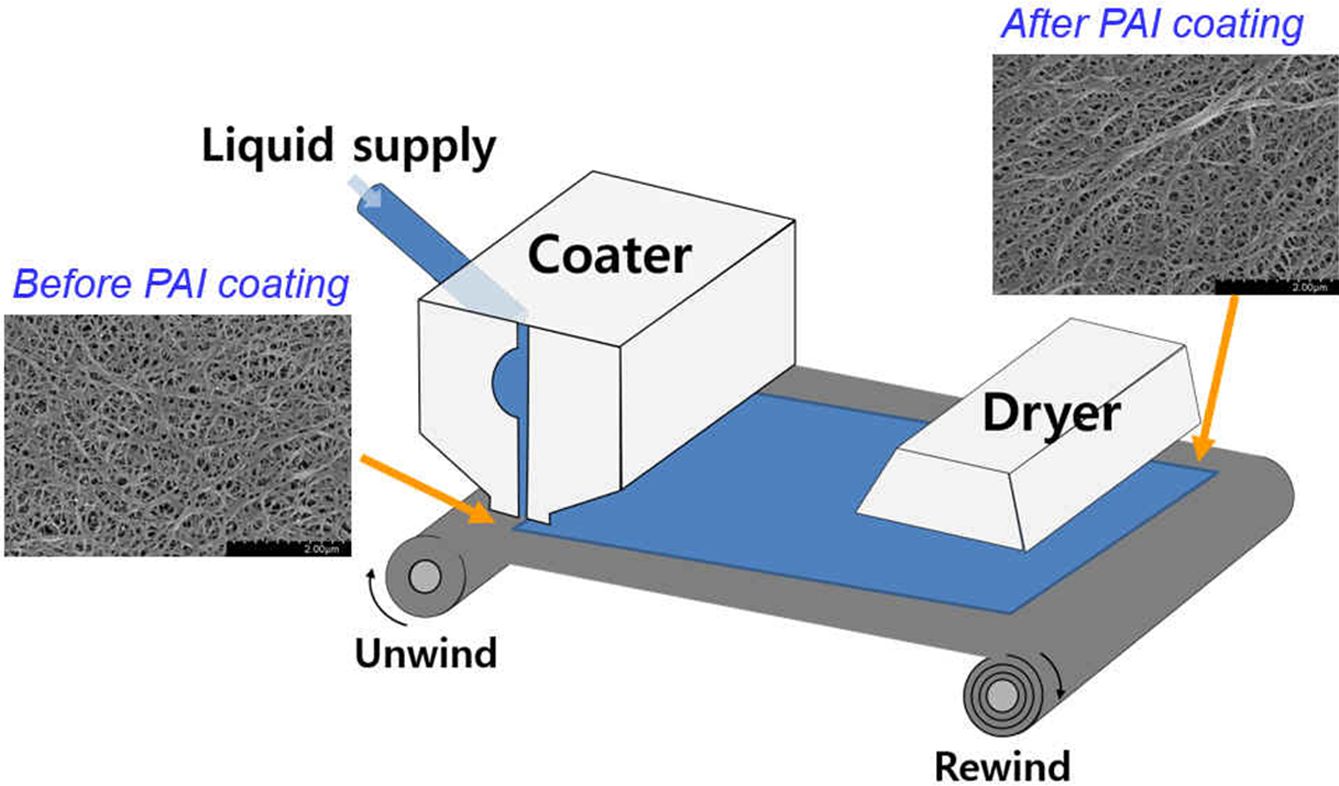

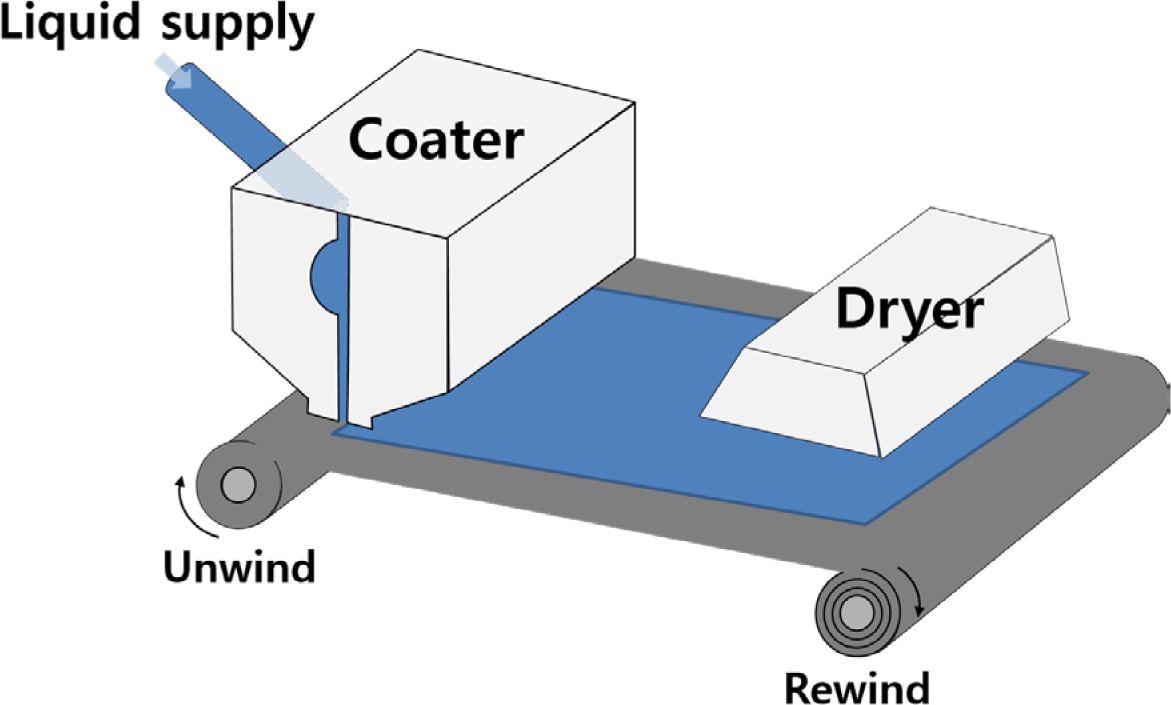

슬롯 다이를 통한 박막 내열층 코팅.유동 특성을 부여하기 위해 고내열성 PAI 고분자를 DMF 용매에 5~10 wt%의 농도로 녹여 고분자 용액을 제조한 후, 자체 제작한 슬롯 코팅 공정을 사용하여 PE 분리막 기재 위에 박막 코팅하였다. 코팅 설비는 필름 폭 280 mm까지 코팅할 수 있는 슬롯 다이 코팅부와 unwinder, rewinder 및 열풍 건조기로 구성되어 있다(Figure 2). PE 분리막을 5 m/min 속도로 이동시키면서 슬롯 다이로 이송하는 펌프의 토출량을 조절하여 박막 내열 코팅층의 두께를 조절하였다. 건조기 온도는 PE 분리막의 변형이 일어나지 않도록 80 oC로 설정하였으며, 코팅량에 맞추어 용매가 완전히 건조될 수 있도록 열풍량을 조절하였다. 최종 건조된 분리막에는 curl 등의 변형이 발생되지 않았다.

내열 고분자층이 코팅된 분리막의 다양한 특성 분석. 분리막의 표면 및 단면 형상 분석: 분리막 표면 및 단면의 기공 구조는 전자현미경(field emission scanning electron microscopy, FE-SEM, S-4800, Hitachi)을 사용하여 관찰하였다. 단면은 액체 질소를 사용하여 시료를 냉각한 후, 이온 빔으로 절단하였다. 분리막 표면 및 단면을 백금 코팅 후 측정하였으며, 실험 과정 중 가속전압에 의하여 시료가 녹는 현상을 방지하기 위해 표면과 단면 측정에 대해 각각 5 kV와 3 kV의 가속전압 조건을 설정하였다.

코팅량 측정: 코팅 공정 시 PAI 고분자 용액의 유량은 펌프의 rpm을 조절하여 12.5-50.0 mL/min 범위 내에서 설정하였다. 내열성 고분자층의 최종 코팅량은 코팅 전과 후의 분리막 무게를 측정하여 계산하였다. 코팅 전 분리막과 슬롯 코팅 후 건조기에서 용매를 모두 제거한 상태의 분리막에 대해서 1 m 길이로 절단된 코팅 전/후의 단위 면적(m2)당 분리막 무게를 측정하여 코팅량(g/m2)을 계산하였다. 이 때, 저울은 Mettler-Toledo사(USA)의 XSE105 기기를 사용하였다.

적외선 분광 측정(ATR-FTIR): 내열층의 코팅 여부를 적외선 분광기(attenuated total reflectance-Fourier transform infrared spectroscopy, ATR-FTIR)를 사용하여 측정하였다. 적외선 분광기는 Thermo Scientific사(USA)의 Nicolet 6700 FTIR과 Smart iTR(Diamond) ATR을 사용하였으며, 다이아몬드 재질의 ATR 표면에서의 침투 깊이는 약 2 μm 내외이다.

투과도 측정: 전지 내에서 리튬 이온이 분리막의 기공 구조 사이를 이동하는 정도를 나타내는 전기 저항 또는 전기 전도도는 분리막의 투과도(permeability)와 연관된다. 전류의 흐름을 설명하는 옴의 법칙과 유사하게, Darcy 법칙은 다공성 구조를 통과하는 점성 유체의 흐름을 설명한다.33

이 때 k는 투과도, μ는 점도가 η인 유체의 평균 속도, ΔP는 두께 방향의 압력 구배이다. 실험에서는 PMI사(USA) Porometer를 사용하여 압력(P)에 따른 공기의 유량 측정을 통하여 k를 측정하였다(PMI Co., model CFP-1500-AEL).

분리막에서는 투과도와 관련하여 일반적으로 Gurley 값(G)을 사용한다. Gurley값은 일본산업표준(Japanese Industry Standard(JIS))에서 100 mL의 공기가 567 g(1.21 kPa)의 압력 하에 1.0 in2(642 mm2)의 분리막 면적을 통과하는데 필요한 시간(초)으로 정의된다.34

이 때 ηair는 공기의 점도, V는 공기의 부피(100 mL), L은 분리막 두께, A는 분리막의 면적이다. 실험에서는 Toyoseiki사 Densometer를 사용하여 Gurley값을 측정하였다(TAPPI T-460, No.158 Gurley Type Densometer). 일반적으로 Gurely 값은 수 초에서 수백 초에 이른다. 예를 들어, Gurely 값이 크다는 것은 분리막 통과 시간이 길어짐을 의미하므로 분리막 투과성이 저하됨을 의미한다. 분리막의 두께는 TESA사의 TESA Mu-HITE Electronic Height Gauge를 사용하였으며, 측정 압력은 0.63 N이었다.

기공도 측정: 필름의 기공도는 100 cm2 면적 기준으로 필름의 두께와 무게를 측정하여 계산하였다. PE 필름의 밀도는 고밀도 폴리에틸렌(HDPE)의 밀도인 0.95 g/cm3을 사용하였다.

수축률: 2가지 방법으로 분리막의 수축률을 측정하였다. 부하가 없는 조건에서 분리막의 수축률은 150 oC 오븐에서 60분 경과한 후 측정하였다. 시료를 15.0 cm×15.0 cm 크기로 재단한 후, 종방향(MD, machine direction)과 횡방향(TD, transverse direction)으로 1.0 cm 간격으로 표시하였다. 시료를 종이 사이에 끼워 외부 영향을 배제한 후, 오븐에 넣고 60분간 방치한 후 간격 변화를 측정하였다. 수축률의 계산식은 식 (3)과 같다.

부하가 있는 상태에서의 TMA 수축률은 Mettler Toledo사의 TMA(thermal mechanical analyzer, Model SDTA840) 장비를 사용하여 측정하였다. 시료를 TD와 MD 방향으로 각각 10 mm와 5 mm로 절단한 후, 0.015 N의 부하로 1.0 oC/min의 승온속도로 30 oC-180 oC 범위에서 횡방향의 길이 변화율로 TMA 수축률을 분석하였다.

|

Figure 1 Repeating unit of PAI polymer |

|

Figure 2 Schematic of continuous slot coating process. |

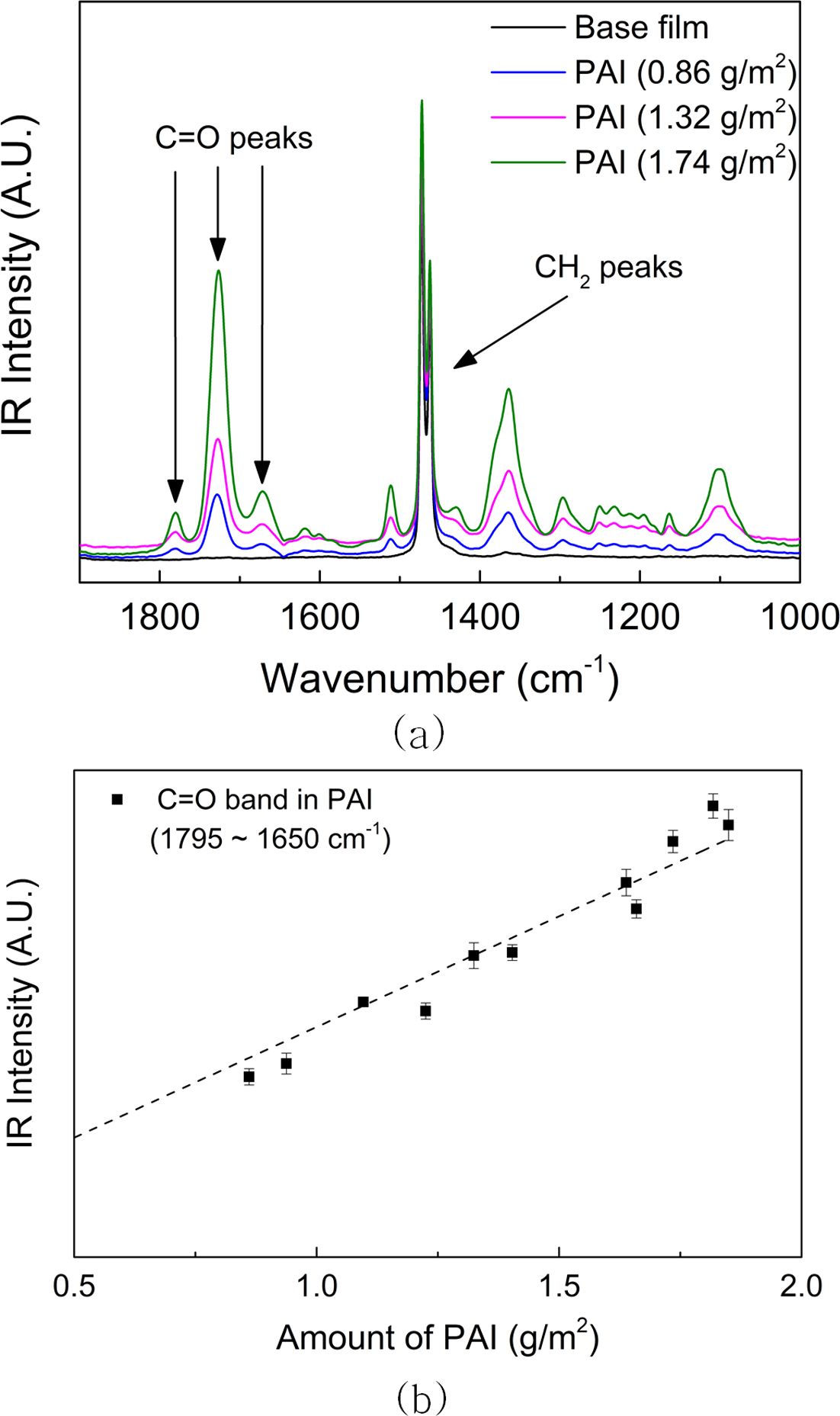

슬롯 다이 코팅 공정을 활용하여 PE 분리막 기재 위에 내열 고분자 PAI 용액을 코팅하였다. PAI 코팅량은 코팅 전/후 분리막의 단위 면적당 무게를 측정하여 계산하였다. DMF 용매 건조 후 PE 분리막에 내열성 코팅층 생성은 FTIR로 확인하였다. Figure 3은 투과 특성이 우수한 16 μm PE-1 분리막에 도포한 PAI의 코팅량과 FTIR 스펙트럼에서 PAI 특성 band 강도 사이의 상관관계를 보여준다. Figure 3(a)에서 살펴보듯이, PE 분리막은 1480-1450cm-1에서 CH2 그룹의 scissor deformation vibration에 의한 band만 관찰되는데 반하여, PAI가 코팅된 분리막에서는 PE 분리막의 CH2 그룹에 의한 band 외에 1795-1700 cm-1에서 PAI의 imide 그룹(-CO-N(R)-CO-) 내 C=O stretching vibration에 의한 band와 1690-1650 cm-1에서 amide 그룹(-CO-NH-) 내 C=O stretching vibration에 의한 band가 추가로 관찰된다. 이러한 두 영역대의 C=O 그룹의 band 강도는 PAI 코팅량에 비례하여 증가함을 확인하였다(Figure 3(b)).

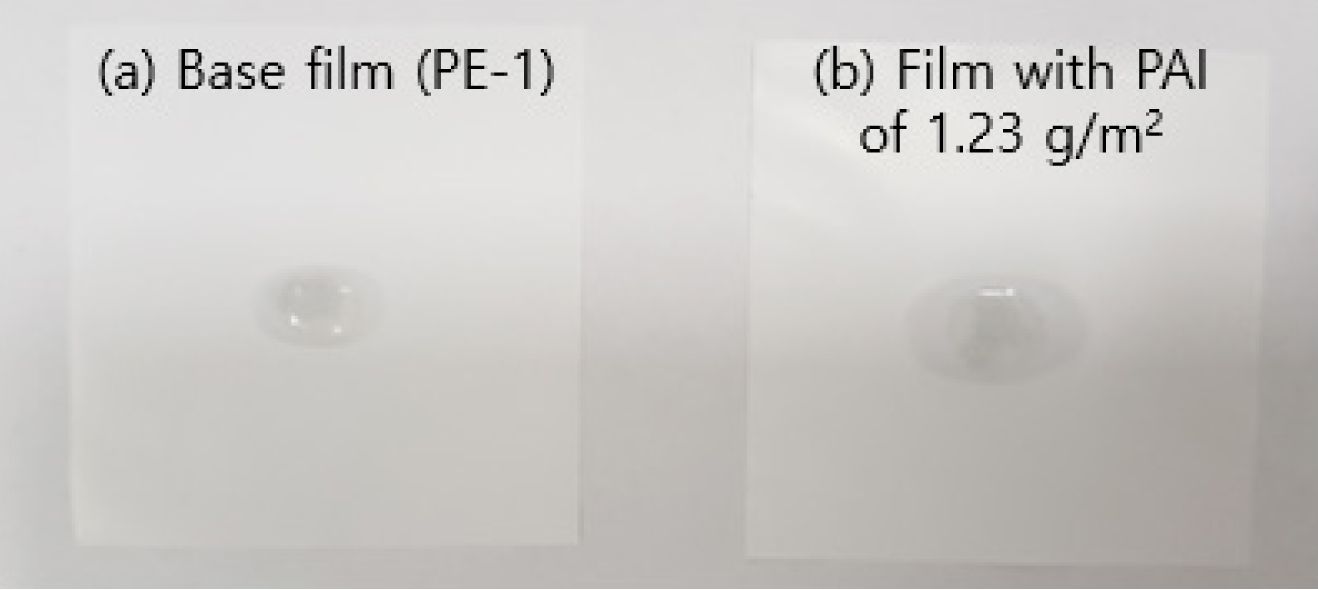

분리막의 전해액 함침성은 전지 제조 효율 및 성능 향상에 중요한 물성으로 분리막 내부로 전해액이 신속하고 균일하게 퍼지는 성질이 요구되나 일반적인 PE 분리막은 낮은 전해액 함침성(electrolyte uptake)을 가지고 있다. Figure 4는 PAI 코팅 전후 분리막의 전해액 함침성을 평가한 결과이다. 전해액은 1 M LiPF6/EC+DEC(1:1) 용액을 사용하였다. 두 분리막내 전해액의 함침 면적을 비교하면, 소수성인 PE 분리막에 PAI가 코팅층을 형성함에 따라 전해액 함침성이 2.1 배 개선됨을 보여준다.

Figure 5는 PE-1 원단에 PAI를 코팅한 분리막에서 PAI 코팅량과 투과도의 관계를 보여준다. 투과도는 식 (2)의 Gurley값을 사용하였다. 이 때 PAI 용액의 농도는 5 wt%로 제조하여 코팅하였다. 내열 코팅층 형성을 위한 코팅량이 증가함에 따라 Gurely 값이 커지게 되어 투과도가 점차 저하됨을 알 수 있다. 특히 코팅량이 1.4 g/m2를 넘어서는 시점부터는 Gurley값이 급격히 상승하게 되는데, 이러한 경향성은 Figures 6과 7에 제시된 SEM 사진에서 보듯이 코팅량에 따른 분리막 표면 및 단면의 기공 구조 변화와 잘 일치한다.

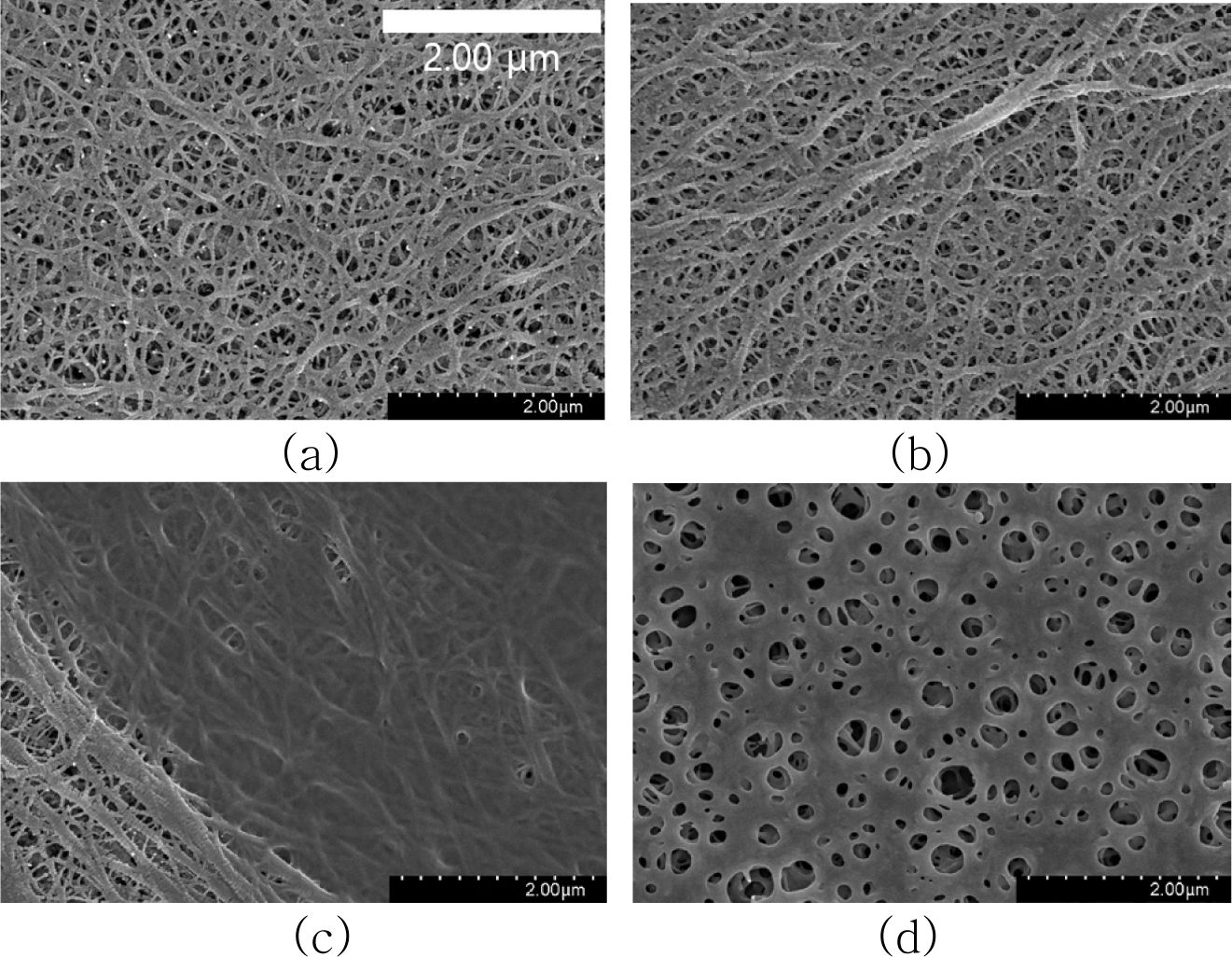

Figure 6(a)는 기재로 사용된 PE 분리막 표면에서의 기공 구조로 수 십 ~ 수 백 나노 크기의 기공이 균일하게 분포되어 있는 미세다공 구조를 가진다. Figure 6(b)는 PAI가 1.23 g/m2으로 코팅되어 있는 경우로 분리막 내부 표면을 따라서 PAI 코팅이 진행되어 기공 크기는 약간 감소했지만 기공 구조가 잘 유지되고 있음을 보여준다. PAI 코팅량이 1.64 g/m2로 커지는 경우(Figure 6(c)), 더 이상 분리막 내부 표면을 따라서 균일하게 코팅되지 않고, 기공 크기가 작은 영역부터 코팅액이 채워져 분리막 표면의 일부에서 막힘 현상이 일어나는 것을 볼 수 있다. 코팅량이 더 증가하여 1.82 g/m2인 경우(Figure 6(d)), 코팅액이 PE 분리막 내부로 모두 침투되고 남은 여분의 용액은 막 표면에 별도의 코팅층을 형성하게 된다. 이 때 표면에 형성된 PAI 코팅층은 용매 건조 과정에서 균일한 고분자 막으로 되지 않고 별도의 기공 구조를 갖게 됨을 볼 수 있다.

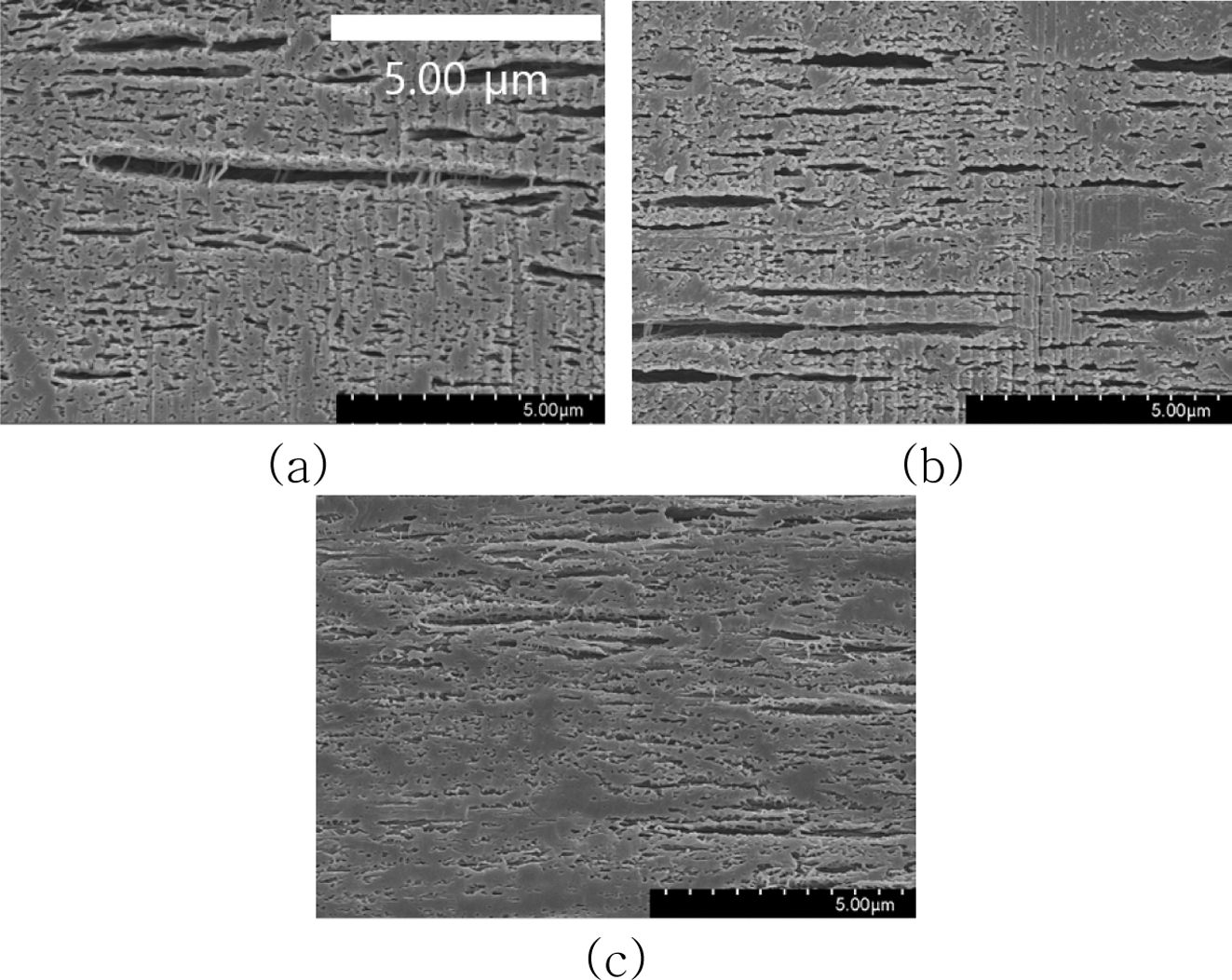

Figure 7은 Figure 6의 해당 분리막 단면에서의 SEM 결과를 보여준다. 단면 촬영 시 전자선 조사의 작은 에너지로도 고분자가 용융되기 때문에 가속 전압을 3 kV로 낮추어 측정하였다. 단면 기공 구조도 표면 기공 구조와 동일한 경향을 보이며, PAI 코팅량이 증가함에 따라서 기공 크기가 감소하거나 막히는 경향을 보인다. 코팅량 1.23 g/m2에서 일부 구간의 기공이 막혀 있는 것이 관찰되며(Figure 7(b)), Figure 5에서와 같이 코팅량이 1.4 g/m2를 넘어서는 1.64 g/m2 조건에서는 기공 크기가 큰 영역 일부를 제외하고 대부분의 영역에서 막혀 있음이 확인된다(Figure 7(c)). 이와 같은 이유로 분리막내 기공 구조의 변화로 인해 코팅량이 1.4 g/m2 이상에서는 투과도 저하가 급격하게 발생하여 Gurley 값이 크게 증가하게 되는 것으로 이해할 수 있다.

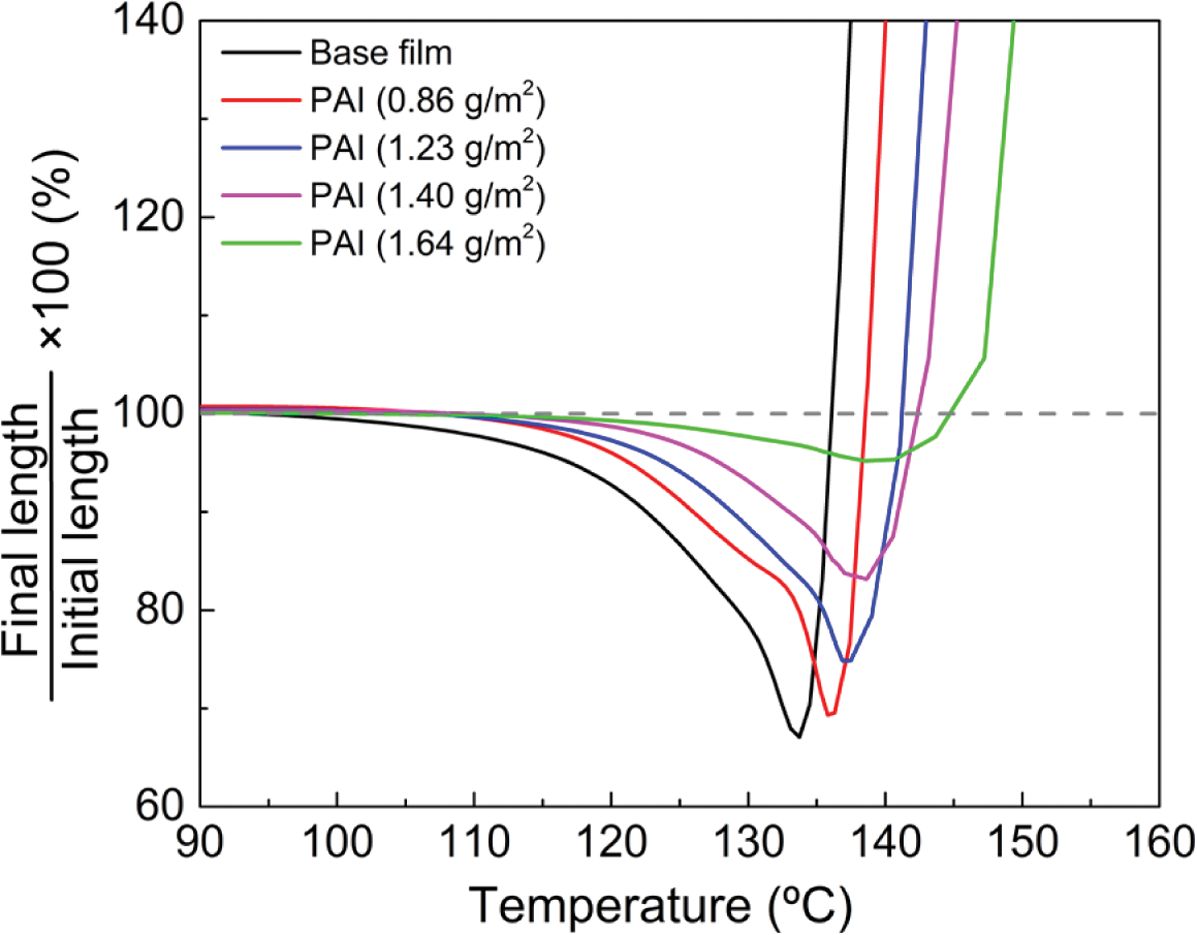

내열 고분자층이 코팅된 PE 분리막의 열적 특성 변화를 고찰하기 위해 코팅량에 따른 PE 분리막의 MD/TD 방향의 수축률 변화를 비교해 보았다. Figure 8은 코팅량에 따른 TD 방향의 TMA 수축률을 측정한 결과로 온도에 따른 초기-최종 길이의 변화를 나타낸다. PAI 코팅량이 0.86에서 1.64 g/m2로 증가함에 따라 최대 TMA 수축률이 33%에서 7%까지 감소하였으며, 최대 수축이 일어나는 온도도 133oC에서 약 140 oC까지 증가하였다. 또한 분리막이 용융되어 완전히 늘어나는 온도도 PE 원단에서의 138 oC에서 PAI가 1.64 g/m2 코팅된 경우의 150 oC까지 크게 상승하는 것을 보여준다. 이러한 결과는 내열 특성이 우수한 PAI 코팅층이 다공성 막의 내부까지 잘 형성되어 있어 고온에서 PE 분리막의 수축 현상을 효과적으로 억제해주고 있기 때문으로 생각된다.

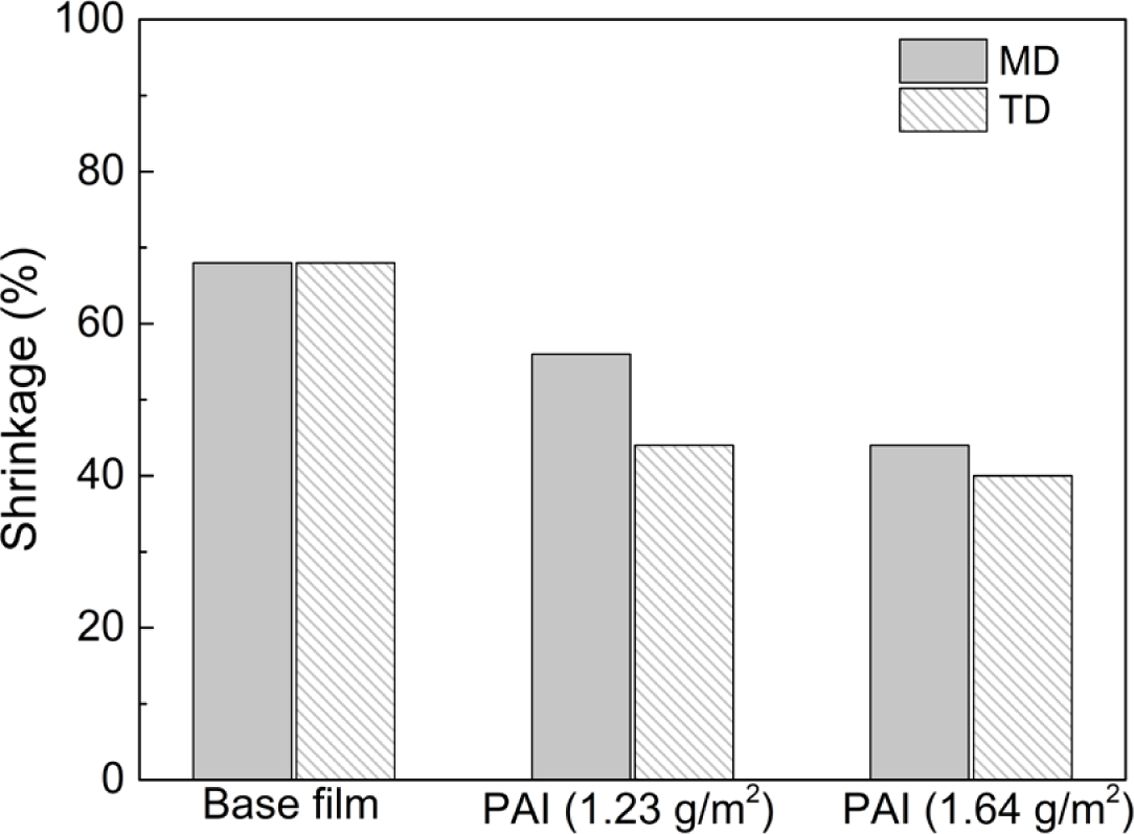

전지 셀 내 분리막은 MD 방향으로 전극과 함께 조립되어 부하가 주어지는 반면, TD 방향으로는 부하가 주어지지 않는다. 따라서 부하가 주어지지 않았을 때의 분리막 수축 정도로 평가하기 위해서 분리막이 완전히 용융되어 수축하는 150 oC에서의 수축률(식 (3))을 PAI 코팅량 변화에 따라서 비교해 보았다. Figure 9는 PE-1 분리막과 PAI를 1.23 g/m2과 1.64 g/m2 코팅한 분리막의 MD/TD 방향 수축률 변화를 나타낸다. PAI 코팅량이 증가함에 따라 MD 방향 수축률은 68%에서 각각 56, 44%로 감소하며, TD 방향 수축률도 68%에서 각각 44, 40%로 크게 감소함을 보여준다. 부하가 주어지지 않은 상태에서의 수축률 결과에서도 열변화에 따른 분리막의 수축률을 억제하는데 내열고분자 PAI 코팅이 큰 기여를 함을 알 수 있다. 기공 구조, 투과도, 수축률 등의 결과를 종합하여 PE-1 분리막의 경우, 1.23 g/m2의 PAI 코팅량이 분리막의 내열 특성을 개선시키는데 최적임을 밝혔다.

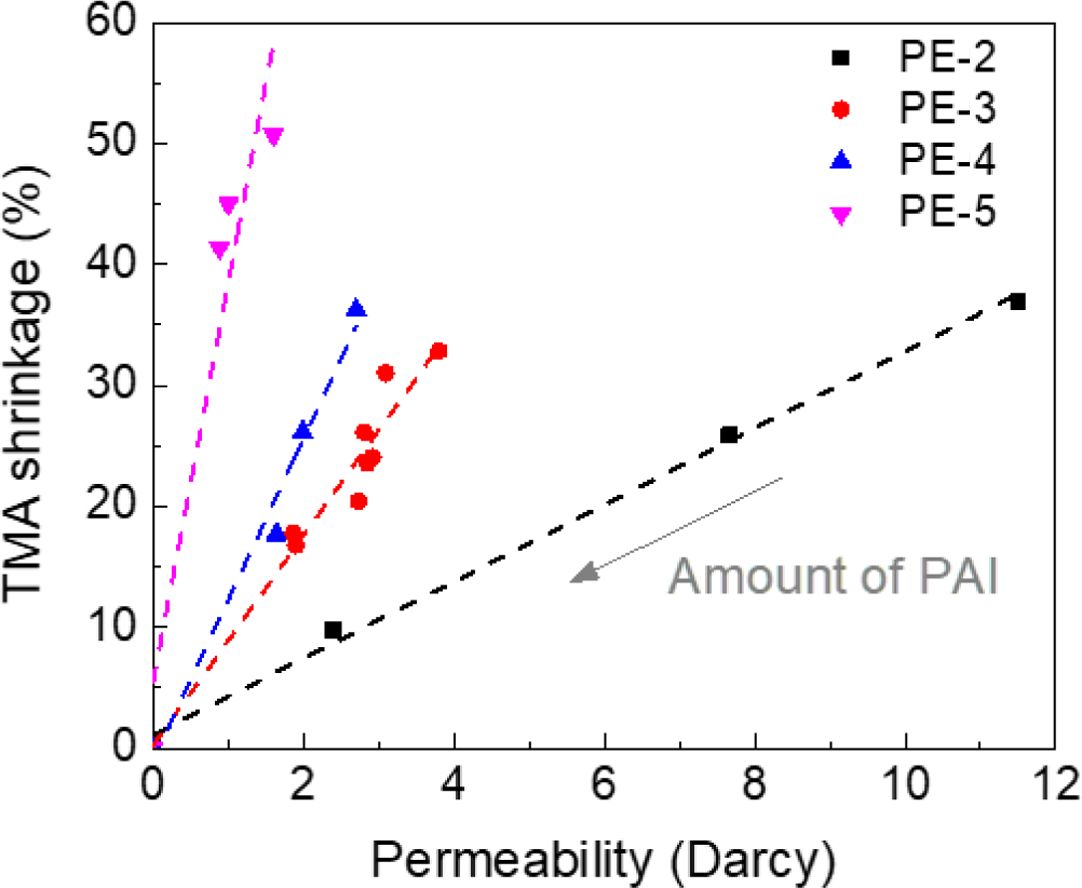

기공도, 투과도 및 두께가 다른 여러 종류의 PE 분리막에 대해서 PAI 용액을 달리 코팅하여 얻은 투과도와 TMA 수축률 간의 관계를 Figure 10에 비교하였다. 여기서의 투과도는 비교를 용이하게 하기 위하여 Gurley 값 대신 투과도가 우수할수록 값이 증가하는 Darcy 값(식 (1))을 사용하였다. 투과 특성이 비교적 우수한 16 μm PE 분리막 2종(PE-2, PE-3)과 25 μm PE 분리막 1종(PE-4)은 PAI 코팅량이 증가하면(투과도가 감소하는 방향임) 기공 크기의 감소로 인해 투과도가 비례적으로 감소하며 내열 특성의 향상으로 TMA 수축률이 감소하는 것을 확인하였다. 반면, 투과 특성이 좋지 않은 PE-5 분리막의 경우 PAI 코팅량이 증가함에 따라 TMA 수축률은 약간 감소한 반면 투과도는 매우 낮은 값을 보여준다. 이는 투과도가 우수한 분리막의 경우 내부 기공이 구조적으로 잘 형성되어 있어 내열 고분자 용액의 코팅이 기공 구조를 따라서 잘 형성되는 반면, 투과도가 좋지 않은 분리막은 기공 구조가 잘 형성되어 있지 않아 코팅이 기공 구조를 따라서 균일하게 진행되지 않고 작은 코팅량에서도 크기가 작은 기공부터 막히기 때문으로 사료된다.

|

Figure 3 FTIR intensity data of PE separators coated with PAI

along (a) wavenumber; (b) coating amount of PAI. |

|

Figure 4 Qualitative comparison of electrolyte uptakes for films with PAI of (a) 0 (base film); (b) 1.23 g/m2 . |

|

Figure 5 Relation between permeability (Gurely value) and coating

amount of PAI |

|

Figure 6 SEM images at surfaces of PE separators coated with PAI of (a) 0 (base film); (b) 1.23; (c) 1.64; (d) 1.82 g/m2 . |

|

Figure 7 SEM images at cross-sections of PE separators coated

with PAI of (a) 0 (base film); (b) 1.23; (c) 1.64 g/m2

. |

|

Figure 8 TMA shrinkage changes of PE separators coated with

various amounts of PAI. |

|

Figure 9 Shrinkage ratio of separators coated with PAI of (a) 0 (base film); (b) 1.23; (c) 1.64 g/m2 at 150 o C. |

|

Figure 10 Relation between permeability and TMA shrinkage of

various PE separators coated with PAI. |

단위 무게당 높은 에너지 밀도가 요구되는 리튬이온 이차전지에 적용할 목적으로 PE 분리막에 내열성 고분자인 PAI를 나노 두께로 박막 코팅하여 내열 특성을 향상시키는 연구를 수행하였다. PAI는 DMF를 용매로 사용하여 5-10 wt%의 묽은 용액 상태로 제조하여 슬롯 코팅 공정을 통해 PE 분리막에 도포하였다. 용매 건조 후 분리막의 FTIR 측정 결과로부터 PE 분리막에 PAI가 코팅량에 비례하여 코팅된 것을 확인하였다. 분리막의 기공 구조는 SEM 측정을 통하여 PAI의 코팅량 1.4 g/m2 이하에서는 분리막의 기공 구조를 유지하면서 기공 구조 표면에 박막 코팅이 잘 형성됨을 관찰하였다. PAI 코팅량에 비례하여 기공 크기가 줄어들며, 이에 비례하여 투과도가 감소하였다. 150 oC에서의 수축률 및 TMA 수축 특성을 고찰한 결과 PAI가 코팅됨에 따라 분리막의 두 수축률 결과가 감소하여 내열 특성이 효과적으로 향상됨을 밝혔다. 본 연구를 통하여 주로 활용된 PE-1 분리막의 경우, 약 1.23 g/m2의 PAI를 박막 코팅시키면 PE 분리막 기공 구조를 잘 유지하면서 내열 특성이 개선되는 최적의 분리막 성능을 보임을 확인하였다.

- 1. Blomgren, G. E. The development and future of lithium ion batteries. J. Electrochem. Soc. 2017, 164, A5019.

-

- 2. Hannan, M. A.; Lipu, M. S. H.; Hussain, A.; Mohamed, A. A Review of Lithium-ion Battery State of Charge Estimation and Management System in Electric Vehicle Applications: Challenges and Recommendations. Renew. Sust. Energ. Rev. 2017, 78, 834-854.

-

- 3. Yin, D.; Mu, D.; Wu, B.; Wang, R.; Zhao, Z.; Wu, F. Recent Progresses on Nickel-rich Layered Oxide Positive Electrode Materials Used In Lithium-ion Batteries for Electric Vehicles. Appl. Energy 2017, 195, 586-599.

-

- 4. Jiang, Y.; Liu, Z.; Zhang, Y.; Hu, H.; Teng, X.; Wang, D.; Gao, P.; Zhu, Y. Full-gradient structured LiNi0.8Co0.1Mn0.1O2 Cathode Material with Improved Rate and Cycle Performance for Lithium Ion Batteries. Electrochim. Acta 2019, 309, 74-85.

-

- 5. Terranova, M. L.; Orlanducci, S.; Tamburri, E.; Guglielnotti, V.; Rossi, M. Si/C Hybrid Nanostructures for Li-ion Anodes: an Overview. J. Power Sources 2014, 246, 167-177.

-

- 6. Zuo, X.; Zhu, J.; Muller-Buschbaum, P.; Cheng, Y. J. Silicon Based Lithium-ion Battery Anodes: A Chronicle Perspective Review. Nano Energy 2017,31, 113-143.

-

- 7. Wang, Q.; Jiang, L.; Yu, Y.; Sun, J. Progress of Enhancing the Safety of Lithium Ion Battery from the Electrolyte Aspect. Nano Energy 2019, 55, 93-114.

-

- 8. Chen, J.; Wu, J.; Wang, X.; Zhou, A.; Yang, Z. Research Progress and Application Prospect of Solid-state Electrolytes in Commercial Lithium-ion Power Batteries. Energy Storage Mater. 2021, 35, 70-87.

-

- 9. Zhang, S. S. A Review on the Separators of Liquid Electrolyte Li-ion Batteries. J. Power Sources 2007, 164, 351-364.

-

- 10. Huang, X. Separator Technologies for Lithium-ion Batteries. J. Solid State Electrochem. 2010, 15, 649-662.

-

- 11. Arora, P.; Zhang, Z. Battery Separators. Chem. Rev. 2004, 104, 4419-4462.

-

- 12. Lin, Y.; Meng, L.; Wu, L.; Li, X.; Chen, X.; Zhang, Q.; Zhang, Q.; Zhang, R.; Li, L. A Semi-quantitative Deformation Model for Pore Formation in Isotactic Polypropylene Microporous Membrane. Polymer 2015, 80, 214-227.

-

- 13. Francis, C. F. J.; Kyratzis, I. L.; Best, A. S. Lithium‐Ion Battery Separators for Ionic‐Liquid Electrolytes: A Review. Adv. Mater. 2020, 32, 1904205.

-

- 14. Lagadec, M. F.; Zahn, R.; Wood, V. Characterization and Performance Evaluation of Lithium-ion Battery Separators. Nat. Energy 2019, 4, 16-25.

-

- 15. Li, Y.; Pu, H.; Wei, Y. Polypropylene/Polyethylene Multilayer Separators with Enhanced Thermal Stability for Lithium-ion Battery via Multilayer Coextrusion. Electrochim. Acta 2018, 264, 140-149.

-

- 16. Xu, G.; Ding, L.; Wu, T.; Xiang, M.; Yang, F. Effect of High Molecular Weight on Pore Formation and Various Properties of Microporous Membrane Used for Lithium-ion Battery Separator. J. Polym. Res. 2018, 25, 166.

-

- 17. Hao, J.; Lei, G.; Li, Z.; Wu, L.; Xiao, Q. Wang, L. A Novel Polyethylene Terephthalate Nonwoven Separator Based on Electrospinning Technique for Lithium Ion Battery. J. Membr. Sci. 2013, 428, 11-16.

-

- 18. Chung, Y. S.; Yoo, S. H.; Kim, C. K. Enhancement of Meltdown Temperature of the Polyethylene Lithium-ion Battery Separator via Surface Coating with Polymers Having High Thermal Resistance. Ind. Eng. Chem. Res. 2009, 48, 4346-4351.

-

- 19. Liang, X.; Yang, Y.; Jin, X.; Huang, Z.; Kang, K. The High Performances of SiO2/Al2O3-coated Electrospun Polyimide Fibrous Separator for Lithium-ion Battery. J. Membr. Sci. 2015, 493, 1-7.

-

- 20. Wang, L. C.; Harvey, M. K.; Ng, J. C.; Scheunemann, U. Ultra-high Molecular Weight Polyethylene (UHMW-PE) and Its Application in Microporous Separators for Lead/acid Batteries. J. Power Sources 1998, 73, 74-77.

-

- 21. Xiong, B.; Chen, R.; Zeng, F.; Kang, J.; Men, Y. Thermal Shrinkage and Microscopic Shutdown Mechanism of Polypropylene Separator for Lithium-ion Battery: In-situ Ultra-small Angle X-ray Scattering Study. J. Membr. Sci. 2018, 545, 213-220.

-

- 22. Wang, S.; Saffar, A.; Ajji, A.; Wu, H.; Guo, S. Fabrication of Microporous Membranes from Melt Extruded Polypropylene Precursor Films via Stretching: Effect of Annealing. J. Polym. Sci. 2015, 33, 1028-1037.

-

- 23. Cho, T. H.; Tanaka, M.; Onishi, H.; Kondo, Y. Battery Performances and Thermal Stability of Polyacrylonitrile Nano-fiber-based Nonwoven Separators for Li-ion Battery. J. Power Sources 2008, 181, 155-160.

-

- 24. Yang, C.; Jia, Z.; Guan, Z.; Wang, L. Polyvinylidene Fluoride Membrane by Novel Electrospinning System for Separator of Li-ion Batteries. J. Power Sources 2009, 189, 716-720.

-

- 25. Miao, Y. E.; Zhu, G. N.; Hou, H.; Xia, Y. Y.; Liu, T. Electrospun Polyimide Nanofiber-based Nonwoven Separators for Lithium-ion Batteries. J. Power Sources 2013, 226, 82-86.

-

- 26. Raja, M.; Angulakshmi, N.; Thomas, S.; Kumar, T. P.; Manuel Stephan, A. Thin, Flexible and Thermally Stable Ceramic Membranes as Separator for Lithium-ion Batteries. J. Membr. Sci. 2014, 471, 10-1109.

-

- 27. Zhao, X.; Zhang, Z.; Yang, S.; Liang, G. Inorganic Ceramic Fiber Separator for Electrochemical and Safety Performance Improvement of Lithium-ion Batteries. Ceram. Int. 2017, 43, 14775-14783.

-

- 28. Huang, X.; Hitt, J. Lithium Ion Battery Separators: Development and Performance Characterization of a Composite Membrane. J. Membr. Sci. 2013,425, 163-168.

-

- 29. Wang, J.; Hu, Z.; Yin, X.; Li, Y.; Huo, H.; Zhou, J.; Li, L. Alumina/phenolphthalein Polyetherketone Ceramic Composite Polypropylene Separator Film for Lithium Ion Power Batteries. Electrochim. Acta 2015, 159, 61-65.

-

- 30. Shi, C.; Zhang, P.; Chen, L.; Yang, P.; Zhao, J. Effect of a Thin Ceramic-coating Layer on Thermal and Electrochemical Properties of Polyethylene Separator For Lithium-ion Batteries. J. Power Sources 2014, 270, 547-553.

-

- 31. Jeong, H. S.; Kim, D. W.; Jeong, Y. U.; Lee, S. Y. Effect of Phase Inversion on Microporous Structure Development of Al2O3/Poly(vinylidene fluoride-hexafluoropropylene)-based Ceramic Composite Separators For Lithium-ion Batteries. J. Power Sources 2010, 195, 6116.

-

- 32. Kim, M.; Han, G. Y.; Yoon, K. J.; Park J. H. Preparation of a Trilayer Separator and its Application to Lithium-ion Batteries. J. Power Sources 2010, 195, 8302.

-

- 33. Whitaker, S. Flow in Porous Media I: A Theoretical Derivation of Darcy’s Law. Transp. Porous Media 1986, 1, 3-25.

-

- 34. Torquato, S. Random Heterogeneous Materials; Springer Science Business Media: New York, 2002.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(3): 456-463

Published online May 25, 2021

- 10.7317/pk.2021.45.3.456

- Received on Feb 2, 2021

- Revised on Feb 18, 2021

- Accepted on Feb 20, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Hyun Wook Jung

-

Department of Chemical and Biological Engineering, Korea University, Seoul 02841, Korea

- E-mail: hwjung@grtrkr.korea.ac.kr

- ORCID:

0000-0001-8395-2573

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.