- Preparation and Characterization of Bead-type Super-absorbent Polymer by Novel UV Polymerization

Yong Ryu, Dong Hoon Kang*, Su Jun Kim*, Yong Ho Yeo*, and Won Ho Park*,†

TSC Co., Ltd., 42-19, Ibam-gil, Duma-myeon, Gyeryong-si, Chungcheongnam-do 32842, Korea

*Department of Organic Materials Engineering, Chungnam National Unicersity, Daejeon 34134, Korea- 새로운 UV 중합법에 의한 비드형 고흡수성 고분자의 제조 및 특성분석

(주)TSC, *충남대학교 공과대학 유기재료공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, bead-type super-absorbent polymers (SAPs) were prepared via a novel UV polymerization method with acrylic acid, acrylamide, N,N'-methylene-bis-acrylamide and UV initiator. The relationships between the content of UV initiator and the physical/chemical properties and of SAPs were established by analyzing the absorption capacity and compression strength according to the content of UV initiator. As the content of UV initiator was increased, the absorption capacity of SAPs was gradually increased but the compressive strength was decreased owing to the formation of SAPs with low molecular weight. Also, the compressive strength (1.02 kgf/cm2) of the UV-polymerized SAPs was higher than those of SAPs obtained from other polymerization methods. Furthermore, the UV polymerized SAPs (UV-SAB) retained the absorbed water for 32 days, and thus the release properties of UV-SAB sample were found to be superior to other SAPs

본 연구에서는 acrylic acid, acrylamide와 다양한 함량의 N,N'-methylene-bis-acrylamide를 투입하여 새로운 UV 중합법으로 비드형 고흡수성 고분자를 제조하였다. UV 개시제 함량별로 흡수능, 압축강도 분석을 통하여 UV 개시제의 함량과 비드형 고흡수성 고분자의 화학적, 물리적 특성과의 상관관계를 도출하였다. UV 개시제 함량이 증가함에 따라 생성되는 고분자의 분자량이 작아 흡수능은 증가되었고, 반면에 압축강도는 감소하였다. 또한 각기 다른 방법으로 제조된 고흡수성 고분자와의 비교를 통해 본 연구에서 제조된 고흡수성 고분자의 압축강도가 1.03 kgf/cm2로 가장 높은 압축강도를 나타내었으며, 수분 방출속도 평가에서도 흡수한 물을 모두 방출하기까지 32일이 걸려 본 연구에서 UV 중합법으로 제조된 시료인 UV-SAB의 서방성이 가장 우수한 것을 알 수 있었다

Super-absorbent polymers (SAPs) were prepared via a novel UV polymerization method. The diameter of the SAPs prepared by UV polymerization was significantly increased compared to suspension polymerization. The UV-polymerized SAPs showed excellent gel strength and the absorption capacity was gradually increased with the content of UV initiator. These results suggest that the UV-polymerized SAP is a potential absorbent material for the various industrial and personal care applications.

Keywords: superabsorbent polymers, UV polymerization, beads, UV initiatior

본 연구는 충남대학교의 연구비 지원에 의해 수행되었으며, 이에 감사드립니다.

고흡수성 고분자(super-absorbent polymer, SAP)는 3차원 가교로 이루어진 친수성 중합체로 짧은 시간 동안 자체 중량의 수십배 이상의 물을 흡수하고 보유할 수 있다.1 때문에 일상 생활분야 및 위생용품 뿐만 아니라 의료,2 의약,3 건축 원예,4

방향제, 인공눈 등 다양한 분야에서 사용되어 왔다.5 특히, 최근에는 비드형 SAP를 이용하여 실내, 자동차, 화장실 등 홈케어, 하우스홀드 분야에서 방향, 소취제의 모체에 주로 사용되고 있다.6 그러나 기존 개발된 SAP의 경우 많은 분야에서 사용되고 있음에도 불구하고 흡수능, 안정한 수분보유능, 흡수속도, 기계적 강도 등 상업적으로 사용하기에 어려움이 많아 성능개선을 위한 지속적인 연구개발이 진행되고 있다.5,7

SAP는 acrylic acid와 acrylamide와 같은 친수성기를 갖는 비닐 단량체를 가교제와 함께 중합하여 얻어지는데 일반적으로 괴상중합법,8 용액중합법,9 현탁중합법10 등과 같은 중합방법으로 제조된다. 괴상중합법이나 용액중합법을 통해 제조되는 SAP는 제조된 후, 건조 및 분쇄를 하기 때문에 일정한 형태의 생성물을 제조할 수 없다. 그러나 의료 및 의학분야 또는 방향제나 탈취제와 같은 서방성을 지닌 제품들의 경우, 제품의 형태가 방출거동에 큰 영향을 미치기 때문에 비드와 같은 일정한 형태가 필요하다. 때문에 이와 같은 비드형태를 갖는 제품을 제조하기 위해서 주로 현탁중합법을 이용하고 있다. 현탁중합법을 통해 제조 가능한 SAP는 직경의 크기가 100-600 μm 정도로 제한되어 용도를 확장하는 데는 어려움이 있다. 더욱이 현탁중합법을 통해 SAP를 제조하는 과정에서 분산제, 안정제 및 독성 유기용매 등 사용하는 원료가 인체에 유해하거나 환경에 악영향을 끼칠 가능성이 있기 때문에 생활용품 또는 의약용품에 사용하기 곤란하다.

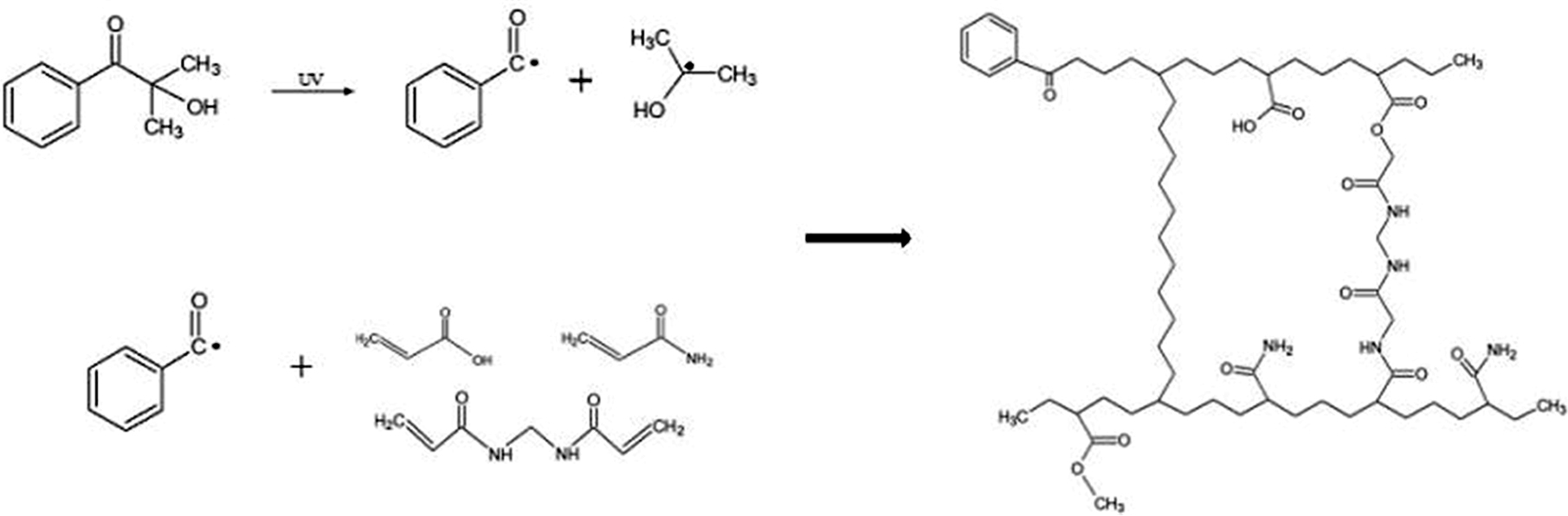

따라서 본 연구에서는 기존의 현탁중합법과 달리 실리콘 튜브 내를 이동하는 오일 유체에 단량체를 적하한 다음, 진행과정에서 UV를 조사하여 비드형 SAP를 제조하는 새로운 UV 중합법을 채택하였다(Figure 1 참조). 이 UV 중합법은 사용하는 튜브의 직경에 따라 고흡수성 수지의 비드 크기를 조절할 수 있는 장점을 갖는다. 이를 위하여 고분자로는 일반적인 SAP의 제조에 사용되는 acrylic acid와 acrylamide를 선정하였다. 중합의 개시를 위하여 다양한 함량의 UV 개시제를 투입하였고, 단량체를 오일이 흐르는 관에 18 G 니들을 이용하여 적하(droplet) 방식으로 투입하여 UV 중합을 통해 평균 입자크기 3000 μm 이상의 비드형태의 SAP를 제조하였다. 제조된 SAP의 화학적, 기계적 성질을 살펴보고, 서방성 제품으로 사용하기 위한 방출특성 등을 분석하였다.

|

Figure 1 Schematic diagram on the UV polymerization for superabsorbent polymer. |

재료. 본 실험에 사용된 주 원료인 acrylic acid와 acrylamide는 Sigma-Aldrich사(USA)에서 구입하여 사용하였다. 또한 acrylic acid와 acrylamide 간의 가교결합을 위해 사용된 N,N'-methylene-bis-acrylamide(MBA)와 단량체 제조 중 중화반응을 위해 사용된 NaOH 용액도 Sigma-Aldrich사(USA)에서 구입하여 사용하였으며, NaOH의 경우 증류수에 희석하여 25% 농도로 사용하였다.

제조된 단량체의 점도조절을 위해 사용된 Natrosol 250HHR은 리켐(Lichem, Korea)에서 구입하여 사용하였으며, UV 광개시제로 사용된 2-hydroxy-2-methyl-1-propan-1-one은 IGM Resins(Netherlands)에서 구매하여 정제없이 사용하였다.

제조된 고흡수성 고분자(SAP)의 비교를 위하여 본 실험과 동일한 acrylic acid와 acrylamide를 이용하여 현탁중합법을 통해 제조된 비드형태의 SAP(J-4600)와 carboxymet-hylcellulose를 acrylic acid와 가교결합하여 용액중합법을 통해 제조한 분말형태의 SAP(K1023)를 리켐(Lichem, Korea)에서 구매하여 사용하였다. 본 연구에서 사용된 재료를 Table 1에 나타내었다.

단량체의 준비. 비드형 SAP를 중합하기 위하여 먼저 단량체를 준비하였다. 증류수 180 g에 acrylic acid 60 g을 투입하고 교반시킨 후, 단량체 용액을 중화시키기 위하여 25% NaOH 114 g을 dropping funnel을 이용하여 천천히 투입하였다. 이때 온도는 25 oC 이하로 유지시킨 후, pH 4.5-6.8 범위 내에 오도록 유지시켰다. 이후 acrylamide 177 g과 가교제인 MBA 0.5 g을 넣어 완전히 용해시킨 후, SAP의 크기 제어를 위한 점도조절을 위해 Natrosol 250HHR 4.5 g을 추가로 투입하여 교반하였다. 마지막으로 UV 중합을 위해 광개시제인 Omnirad-1173을 Table 2와 같이 각각 함량에 맞게 투입하였다. 이 단계에서 불필요한 중합반응이 진행되지 않도록 빛이 들어오지 않는 암실에서 투입하여 30분 동안 교반시킨 후 UV 중합을 진행하였다.11

UV 조사 및 중합. UV 중합은 Figure 1과 같은 공정을 통해 진행되었다. 단량체를 투입하는 니들은 18 G를 사용하였으며, 니들을 통해 적하된 단량체는 T자형 테프론관을 통해 정량펌프를 이용하여 오일이 흐르는 관을 따라 이동하도록 설계되어 있다. 곧이어 UV 조사장치를 통과하여 중합이 진행된다. 2개의 UV 램프는 80-120 W의 출력으로 단량체에 조사되었으며, 내부에는 온도측정을 위한 내부 온도계와 냉각 환풍구를 배치하였다.

제조된 SAP의 최대 직경은 관의 내경에 따라 결정되었으며, 본 실험에서 사용한 관의 내경은 8 mm이었다. 중합이 완료된 SAP는 세척망을 통해 걸렀으며, 오일 및 내부의 수분제거를 위해 메탄올을 이용하여 2회 수세를 진행하였다. 수세가 완료된 고분자는 110 oC에서 4시간 동안 건조하였다.

구조분석. 본 실험에서 제조된 SAP의 화학구조를 표면반사 적외선분광기(attenuated total reflectance infrared spectro-scopy, ATR-IR)(ALPHA-P, Bruker, Germany)를 이용하여 분석하였다.

완구율 및 크기 측정.본 실험에서 제조된 SAP의 완구율(aspect ratio)을 측정하기 위하여 광학현미경(optical micro-scope)(Olympus BX51, Japan)을 이용하여 촬영한 후, Image J(LOCI, University of Wisconsin) 프로그램을 이용하여 분석하였다. 또한 SAP의 내부 형태와 물 흡수 전후의 형태변화를 분석하기 위하여 이온빔 주사전자현미경(focused ion beam scanning electron microscopy, FIB-SEM)(LYRA3 XMU, TESCAN, Czech)을 이용하였다. 추가적으로 SAP의 평균직경과 크기분포를 분석하기 위하여 두께측정기(digimatic thickness gauge)(547-301 Mitutoyo, Japan)를 이용하여 측정하였다.

흡수능 평가. 완전히 건조된 SAP의 무게를 측정한 후 증류수에 24시간 동안 침지시켰다. 이후 완전히 팽윤된 SAP를 250 mesh 체를 이용하여 분리한 후 시료의 표면에 묻어있는 물기를 제거하고, 팽윤 전 후의 무게를 비교하여 SAP의 흡수능(absorption capacity)을 평가하였다.

추가적으로, SAP의 흡수능에 있어서, pH 의존성을 확인하기 위하여 pH 표준 완충용액을 사용하여 pH 별 흡수능 측정을 진행하였다.

미세구조 측정. 제조된 SAP를 완전히 건조시킨 후 장방출 주사전자현미경(field emission scanning electron microscope, FE-SEM)(Hitachi, Japan)을 이용하여 측정하였다. 또한 증류수에 24시간 동안 침지시켜 완전히 팽윤시킨 후 동결건조하여 동일한 측정을 진행하였다.

압축강도 평가. 제조된 SAP를 증류수에 24시간 동안 침지시켜 최대 팽윤상태를 만든 뒤 만능시험기(universal tensile tester, UTM)(Instron, USA)를 사용하여 측정하였으며, 이때 500 N load cell을 사용하였다. 압축속도는 20 mm/min으로 고정하였고, 실험은 상온에서 진행하였다.

수분 방출속도 평가. 수분 방출속도(water release rate) 측정은 최대로 팽윤된 SAP를 일정 온도와 습도를 유지하는 항온항습기에 보관하여 시간 별로 감소하는 SAP의 무게를 확인하였다.

구조분석. Figure 2에제조된 SAP(UV-SAB)와 J-4600, K1023의 ATR-IR 측정 결과를 나타내었다. 본 실험에서 제조된 SAP는 3420 cm-1에서 acrylic acid의 -OH기의 흡수피크가 관찰되었고, 3200 cm-1와 2900 cm-1에서 N-H와 C-H의 흡수피크가 관찰되었다. 1709 cm-1에서는 acrylamide의 특성피크인 C=O기에 의한 흡수피크가 나타났고, 1630 cm-1과 1570 cm-1에서는 각각 amide II과 amide I과 관련된 피크가 나타났다.12 1454 cm-1에서는 -CH2 피크가 관찰되었으며, 1270 cm-1에서 C-N의 피크를 확인하였다. 1030 cm-1에서는 카복시기(-COOH)의 C-O 피크를 확인하였다.13 ATR-IR의 결과로 acrylic acid와 acrylamide를 이용한 중합이 잘 이루어졌다는 것을 확인하였다. J-4600의 경우 동일한 재료로 현탁중합법을 이용하여 제조되었기 때문에 UV-SAB와 유사한 결과를 나타내었다. 또한 K1023은 acrylic acid와 carboxymethyl cellulose를 가교중합하여 제조하였기 때문에 1596 cm-1에서 카복시기의 피크가 강하게 나타나는 것을 확인하였고, 3400 cm-1대의 넓은 분포를 그리는 -OH 피크를 확인하였다.17

완구율 및 크기 측정.Figure 3은 UV-SAB와 J-4600의 완구율을 나타낸 것이다. 용액중합법을 통해 제조된 K1023의 경우 특정한 형태로 제조되지 않기 때문에 본 측정에서는 제외되었다. UV-SAB와 J-4600의 완구율은 각각 0.98±0.02, 0.83±0.17로 나타났다. UV-SAB는 water-in-oil 방식으로 비드형태를 유지한 채 오일의 이송에 따라 중합이 진행되기 때문에 높은 완구율을 나타내었지만, 현탁중합법의 경우 교반속도, 교반시간, 안정제와 분산제의 함량, 단량체의 중합속도 등 다양한 요인에 의해 최종 형태가 결정되기 때문에 강한 원심력으로 인하여 UV-SAB에 비해 상대적으로 찌그러진 형태의 SAP가 제조되었음을 알 수 있었다.

Figure 4는 UV-SAB와 J-4600의 크기분포를 나타낸 것이다. UV-SAB의 평균 직경은 3.3 mm로 나타났으며, J-4600의 평균 직경은 0.99 mm로 나타났다. 기존의 제조방법인 현탁중합법은 비용매 내에 용매를 투입하고, 교반을 통해 용매를 분산시키는 제조방법이기 때문에 중합단계에서 비드의 형태를 유지시키기 위해 비드의 최대직경이 제한된 것으로 보인다. 또한 교반을 통해 비드의 형태를 제조하는 현탁중합법의 특성상 SAP의 크기분포는 다소 넓게 나타난 것으로 보인다.11

흡수능 평가. UV-SAB의 흡수능을 Figure 5에 나타내었다. UV-SAB의 흡수능은 UV 개시제의 함량에 따라 증가하는 경향을 보였으며, 가장 적은 UV 개시제를 함유한 UV-SAB01의 경우 66.1 g/g의 낮은 흡수능을 나타내었다. 반면에, UV-SAB30의 경우 604.6 g/g의 높은 흡수능을 나타내었으며, UV-SAB02, UV-SAB03과 UV-SAB06의 흡수능은 각각 146.3, 191.8, 201.7 g/g의 흡수능을 보였다.

UV 개시제의 함량과 흡수능의 관계는 제조된 SAP의 분자량과 매우 밀접한 관련이 있는데, UV 개시제의 함량이 높아질수록 중합의 초기단계에서 중합의 개시점이 많아지게 되고, 이로 인하여 중합의 정지반응이 나타날 확률도 높아지게 된다.15 따라서 미반응 단량체가 발생할 확률은 줄어들지만 평균 분자량은 낮아지는 결과를 야기한다. 이와 같이 낮은 분자량을 지닌 SAP의 경우 분자사슬 간의 유동성이 높기 때문에 물에 침지되었을 때에 사슬 내의 친수성기와 물이 결합되어 생긴 반발력으로 인한 팽윤이 상대적으로 자유롭게 진행되고, 이로 인하여 더욱 많은 물을 흡수할 수 있는 것으로 추정된다.16

반면에, UV-SAB01의 경우, 낮은 UV 개시제 함량으로 높은 분자량을 가지게 되고, UV-SAB30 대비 상대적으로 긴 사슬의 길이로 인해 물이 침지되었을 때에 사슬이 낮은 유동성을 가지므로 팽윤을 억제하도록 작용하게 되고, 이는 낮은 흡수율을 야기하게 된다. 따라서 본 실험에서 제조된 SAP의 흡수능은 UV 개시제 함량의 차이에 따른 사슬길이의 차이로 인해 UV 개시제의 함량이 높아질수록 흡수능이 향상되는 것으로 나타났다.

또한 UV-SAB와 J-4600, K1023의 흡수능 평가를 위해 물에 완전히 침지시킨 후 흡수량을 측정하였다. 측정 결과, K1023이 289.6 g/g로 가장 높은 흡수능을 나타내었다. 용액중합법의 공정 특성상 분말형태의 SAP로 제조될 수 밖에 없기 때문에 K1023의 높은 흡수능은 분말 형태의 높은 표면적에 기인한다고 보여진다. 현탁중합법에 의해 제조된 J-4600은 167.8 g/g의 흡수능으로 용액중합법을 통해 제조된 K1023와 비교하여 다소 낮은 흡수능을 나타내었지만, 본 실험에서 제조한 SAP인 UV-SAB03과 유사한 수준으로 나타났다.

추가적으로 SAP의 흡수능과 pH와의 연관성을 확인하기 위하여 다양한 pH에서의 흡수능을 도출하였다. 일반적으로 수용성 향료의 경우, pH가 낮아질수록 용해도가 낮아진다고 알려져 있다.17 향료의 용해도가 낮아지게 되면 휘발성이 증가하는 경향을 띠기 때문에 일반적으로 방향제품의 장기간 보존을 위해 4 이상의 pH를 유지하도록 중화 및 제조되고 있다. 따라서 본 실험에서 제조한 SAP와 J4600, K1023의 pH 별 흡수능을 Figure 6에 나타내었다. 세 종류의 시료 모두 pH 3에서 매우 낮은 흡수능을 보였다. 반면에, pH 5 이상에서는 거의 일정한 흡수능을 나타내었고 pH 11에서는 약간 감소하였다. 이는 SAP의 사슬에 존재하는 친수성기인 카복시기(-COOH)의 해리도에 의한 것으로 보이며, 낮은 pH 영역에서는 카복시기가 충분히 해리되지 않지만, 5 이상의 pH에서는 -COO-로 해리되어 카복시기 간의 전기적 반발력 증가로 인해 물의 침투가 많아지면서 높은 흡수능을 나타내는 것으로 판단된다.18

미세구조 측정. Figure 7은 중합방법에 따른 미세구조를 확인하기 위해 완전히 건조된 SAP의 SEM을 측정한 결과이다. UV-SAB03의 SEM 사진을 확인해 보면 Figure 7(a)를 통해 SAP의 표면부터 중심으로 결이 나있는 것을 확인할 수 있다. Figure 7(c)는 확대된 SEM 사진인데, 표면에 미세한 결과 함께 매우 작은 기공이 존재하는 것이 관찰되었다. 단면은 매우 깨끗하게 나타났으며, 응집된 결정 등은 나타나지 않았다.

J-4600의 SEM 사진을 보면 UV 중합법을 통해 제조된 SAP와는 달리 내부에 많은 구형의 입자들이 형성된 것을 알 수 있다. 이는 현탁중합법의 과정 중 투입된 안정제로 인해 나타나는 것으로 보인다. 이러한 내부구조는 모세관현상을 일으키기에 적합한 구조를 가지고 있기 때문에 현탁중합법으로 제조된 SAP의 경우 높은 수분함유량을 나타낼 것으로 예상된다.

용액중합법을 통해 제조된 K1023의 SEM 사진을 보면 분말 형태로 존재하기 때문에 각각의 입자크기가 다르게 나타난 것을 알 수 있다. 또한 확대한 사진을 보면 현탁중합법과 마찬가지로 다양한 크기의 입자들이 관측되는데 이러한 입자들은 주로 용액을 통한 중합공정 후의 용매를 회수하는 과정에서 발생한 것으로 보인다.19

Figure 8은 SAP를 증류수에 24시간 동안 침지시킨 후 동결건조를 통해 기공의 상태를 유지한 채 SEM 측정을 한 결과이다. 세 종류의 시료 모두 많은 물을 흡수하면서 팽윤에 의해 확대된 기공을 확인할 수 있었으며, UV-SAB03과 J-4600은 비드의 형태를 지니고 있기 때문에 대부분의 기공의 방향이 비드의 중심을 향하는 것을 확인하였다. 반면에, K1023의 경우 일정한 형태가 아닌 주변의 다른 입자와 함께 팽윤하면서 서로 접착되어 각각의 형태가 아닌 마치 하나의 SAP와 같은 모습을 보였다.

압축강도 평가. 일정 압력 하에서 흡수한 물을 방출하지 않는 특성은 SAP의 매우 중요한 특성이며, 압축강도가 높을수록 생활분야 및 의약분야에서 매우 유용하게 사용될 수 있다.

Figure 9는 UV 개시제의 함량에 따라 제조된 SAP의 압축강도를 나타낸 것이다. UV-SAB01은 2.57 kgf/cm2의 매우 높은 압축강도를 나타내었으며, 가장 많은 UV 개시제 함량을 지닌 UV-SAB30은 0.39 kgf/cm2의 매우 낮은 압축강도를 보였다. UV-SAB02, UV-SAB03, UV-SAB06의 압축강도는 각각 1.19, 1.03, 0.89 kgf/cm2로 나타났다.

이러한 결과는 개시제의 함량에 따른 분자량의 차이에서 기인한 것으로 보이며, 개시제의 함량이 낮을 경우 분자량이 높아지게 되고 UV-SAB01의 경우 높은 분자량을 바탕으로 높은 압축강도를 나타낸 것으로 보인다. 이로 인하여 개시제의 함량이 팽윤된 SAP의 기계적 강도에 직접적인 영향을 주는 것을 확인하였다.

Figure 10은 UV-SAB과 J-4600의 압축강도를 나타낸 것이다. 용액중합법으로 제조된 K1023의 경우 분말형태로 존재하며, 팽윤되었을 때에 특정한 형태가 없기 때문에 압축강도 측정이 불가능하였다. 현탁중합법을 통해 제조된 J-4600의 경우 0.19 kgf/cm2의 낮은 강도를 나타내었으며, 이는 UV 개시제를 최대로 함유한 UV-SAB30보다 더 낮은 강도를 나타내었다. 반면에, UV-SAB03의 경우 수분율이나 흡수율은 J-4600과 비슷한 수준임에도 불구하고 압축강도는 4배 이상 차이가 나는 것을 확인하였다. 이는 UV-SAB와 J-4600 간의 직경 차이도 영향을 미치는 것으로 보이며 직경의 크기가 100-500 μm로 제한되는 현탁중합법의 단점으로써, 본 실험에서 사용된 UV 중합법은 이를 극복할 수 있는 유용한 중합기술로 판단된다.

수분 방출속도 평가.방향제나 탈취제의 모체로 사용되는 SAP의 경우, 공기 중에 방치되었을 때 일정 기간 이상 방향성 또는 탈취성 액체를 담지하고 서서히 방출하는 서방성은 매우 핵심적인 특성이다.20 이러한 SAP의 방출특성을 결정하는 주요 요인은 공기와 접촉하는 표면적이며, 구형의 형태는 외부와 닿는 표면적을 최소화하기 때문에 구형의 SAP를 제조하고자 현탁중합법이 주로 사용되고 있다. 그러나 기존의 현탁중합법을 이용하여 구형의 SAP를 제조할 경우 직경의 분포가 넓기 때문에 방출량이 일정하지 않다는 단점이 존재하며, 상대적으로 작은 직경으로 인해 방출속도가 빠르다는 단점이 존재한다. 본 실험에서는 이와 같은 단점을 극복하기 위하여 니들 적하방식을 사용한 UV 중합법을 통해 제조하였다.

Figure 11은 24시간 동안 물에 침지시켜 완전히 팽윤시킨 SAP를 항온항습기 내에서의 무게 변화를 나타낸 것이다. J-4600의 경우 표면적이 최소인 비드형태의 SAP임에도 불구하고 가장 빠른 방출속도를 나타내었다. 방출이 시작된지 24시간 동안 J-4600과 K1023, UV-SAB03의 수분유지율은 각각 84.6, 95.8, 97.0%로 J-4600이 가장 많은 15.4%의 물을 방출하였다. 이후 J-4600은 매우 빠른 방출속도로 7일만에 흡수한 모든 물을 방출하였다. K1023의 경우, 방출을 시작하고 8일째에 전체 흡수량의 50%를 방출하였으며 21일차에 모든 물을 방출하였다. 반면에, 본 실험에서 UV 중합법을 이용하여 제조된 SAP UV-SAB03의 경우, 방출시작 10일 후 전체 흡수량의 50%를 방출하였으며, 방출이 시작되고 32일째에 흡수한 모든 물을 방출한 것을 확인하였다. J-4600과 UV-SAB03은 두 시료 모두 비드의 형태를 갖지만 UV-SAB03의 직경이 J-4600 대비 최소 3배 이상 차이가 나기 때문에 같은 무게 대비 공기와 접촉하는 표면적은 J-4600이 매우 크다. 때문에 방출속도가 매우 높게 나타난 것으로 보인다. 이는 함유하고 있는 방향성분을 장기간에 걸쳐 방출하여야 하는 방향제 분야에 적용하기에는 많은 제약이 따른다. 반면에, K1023의 경우 용액중합법의 제조공정상 파우더의 형태를 가지기 때문에 건조상태에서는 세 종류의 시료 중 가장 큰 표면적을 가지고 있지만 팽윤상태에서는 각각 팽윤된 SAP 입자들이 서로 접착되어 마치 하나의 커다란 SAP로 존재하면서 표면적을 최소화한 것으로 보인다. Figure 8의 팽윤된 상태의 SEM 사진을 보면, 건조상태와는 달리 팽윤과정에서 서로 접착되어 하나의 형태를 가지는 것을 확인할 수 있었다. 팽윤상태에서의 K1023의 방출거동을 확인하기 위해 완전히 팽윤된 K1023을 고르게 펼쳐서 동일한 실험을 진행한 결과 Figure 12와 같이 4일차에 방출거동이 종료된 것을 알 수 있었다.

따라서 본 실험에서 제조된 비드형 SAP는 높은 직경을 바탕으로 흡수한 수분을 장기간 동안 방출시키는 서방성이 매우 우수하다는 것을 알 수 있었다. 제조된 비드형 SAP는 최근 급격히 성장하고 있는 방향제, 홈케어와 같은 분야에 적용하기에 매우 적합한 특성을 지니는 것으로 생각된다.

|

Figure 2 ATR-IR spectra of superabsorbent polymers prepared by (a) UV polymerization; (b) suspension polymerization (J-4600); (c) solution polymerization (K1023). |

|

Figure 3 Aspect ratio of superabsorbent polymers: (a) J-4600; (b) UV-SAB. |

|

Figure 4 Size distribution of superabsorbent polymers; UV-SAB03 and J-4600. |

|

Figure 5 Absorption capacity of superabsorbent polymers. |

|

Figure 6 Absorption capacity of superabsorbent polymers at various pHs. |

|

Figure 7 SEM images of superabsorbent polymers before water absorption. |

|

Figure 8 SEM images of superabsorbent polymers after water absorption. |

|

Figure 9 Gel strength of superabsorbent polymers according to UV initiator content. |

|

Figure 10 Gel strength of superabsorbent polymers |

|

Figure 11 Water release rate of superabsorbent polymers. |

|

Figure 12 Water release rate of K1023 in different conditions. |

최근 비드형태의 고흡수성 고분자(SAP)를 제조하기 위해 사용되는 현탁중합법의 경우, 구형으로 제조가 가능하지만 형태안정성을 위해 안정제와 분산제 등 추가적인 첨가제가 들어가며 직경이 제한적이라는 단점이 있다. 이러한 단점은 각종 생활분야에서 사용되는 소취, 방향제의 모체로 사용하기에는 어려움이 존재한다.

본 논문에서는 이러한 현탁중합법의 단점을 개선하기 위해 새로운 UV 중합법을 이용하여 실험을 진행하였다. 먼저, 니들 적하방식을 이용하여 오일이 흐르는 8 mm의 내경을 가지는 관을 통과시키는 방법을 이용하여 고분자의 직경을 효과적으로 제어하는 방법을 이용하였다. 이후 UV 개시제를 함유한 단량체가 UV 램프를 통과하면서 중합이 진행되어 평균 직경 3.30 mm의 비드형태를 지니는 SAP를 제조하였다. UV 중합의 빠른 중합속도에 의해 별도의 안정제나 분산제를 첨가하지 않고도 적절한 직경을 가진 SAP를 제조할 수 있다는 것을 알 수 있었다. 본 연구에서 제조한 SAP와 상업적으로 판매되고 있는 현탁중합법을 통해 제조된 SAP의 완구율을 비교해 본 결과, 현탁중합법을 통한 SAP를 제조하는 과정에서 안정제와 분산제가 들어감에도 불구하고 본 연구에서 제조한 SAP의 완구율이 매우 높은 것을 확인하였다. 또한 SAP의 직경은 흡수능, 기계적 강도 그리고 흡수능에 매우 중요한 역할을 수행하는데, UV 중합법은 기존의 현탁중합법을 통해 제조된 SAP에 비해 직경이 3배 이상 큰 것을 확인하였다.

또한 다양한 함량의 UV 개시제를 포함하는 SAP의 흡수능 평가를 통해 UV 개시제의 함량과 흡수능과의 관계를 도출하였으며, 추가적으로 pH에 따른 흡수능을 측정하여 pH가 SAP의 흡수능에 상당한 영향을 준다는 것을 알 수 있었다. 추가적으로, UV 개시제의 함량에 따른 압축강도 비교를 통해 UV 개시제의 함량과 압축강도 간의 연관성을 도출하였다.

따라서 새로운 UV 중합법을 이용한 SAP 제조는 안정제나 분산제를 함유하지 않고 효과적으로 큰 직경을 지닌 비드형태의 SAP를 제조할 수 있는 새로운 중합공정으로 평가할 수 있으며, 우수한 흡수능과 수분율 그리고 기계적 강도를 바탕으로 다양한 산업분야에서 고흡수성 재료로의 적용이 가능할 것으로 예상된다. 더욱이 낮은 표면적을 바탕으로 효율적인 방출특성을 보여주기 때문에 방향제, 소취제와 같은 하우스케어, 자동차케어 분야로의 적용이 가능할 것으로 기대된다.

- 1. Zhang, M.; Cheng, Z.; Zhao, T.; Liu, M.; Hu, M.; Li, J. Synthesis, Characterization, and Swelling Behaviors of Salt-Sensitive Maize Bran–Poly(acrylic acid) Superabsorbent Hydrogel. J. Agric. Food Chem. 2014, 62, 8867-8874.

-

- 2. Haraguchi, K. Nanocomposite Gels: New Advanced Functional Soft Materials. Macromol. Symp. 2007, 256, 120-130.

-

- 3. Liu, K. H.; Liu, T. Y.; Chen, S. Y.; Liu, D. M. Drug Release Behavior of Chitosan–montmorillonite Nanocomposite Hydrogels Following Electrostimulation. Acta Biomater. 2008, 4, 1038-1045.

-

- 4. El-Kady, A. F.; Borham, T. I. Improving the Sandy Soil Physical Properties and Conocarpus Erectus L. Seedlings Growth by the Application of Hydrogel. Res. J. Agric. Biol. Sci. 2013, 9, 208-217.

- 5. Chen, X. P.; Shan, G. R.; Huang, J.; Huang, Z. M.; Weng, Z. X. Synthesis and Properties of Acrylic‐based Superabsorbent. . Appl. Polym. Sci. 2004, 92, 619-624.

-

- 6. Bhattacharya, S. S.; Sen, K. K.; Sen, S. O.; Banerjee, S.; Kaity, S. Synthesis and Characterization of Poly(acrylic acid)/modified Bentonite Superabsorbent Polymer. Int. J. Polym. Mater. Polym. Biomater. 2011, 13, 1015-1025.

-

- 7. Salmawi, K. M. E.; El-Naggar, A. A.; Ibrahim, S. M. Gamma Irradiation Synthesis of Carboxymethyl Cellulose/Acrylic Acid/Clay Superabsorbent Hydrogel. Adv. Polym. Tech. 2018, 37, 515-521.

-

- 8. Zhao, Y.; Su, H. J.; Fang, L.; Tan, T. W. Superabsorbent Hydrogels from Poly(aspartic acid) with Salt-, Temperature- and pH-Responsiveness Properties. Polym. 2005, 46, 5368-5376.

-

- 9. Bao, Y.; Ma, J.; Sun, Y. Swelling Behaviors of Organic/inorganic Composites Based on Various Cellulose Derivatives and norganic Particles. Carbohydr. Polym. 2012, 88, 589-595.

-

- 10. Mudiyanselage, T. K.; Neckers, D. C. Highly Absorbing Superabsorbent Polymer. J. Polym. Sci., Part A: Polym. Chem. 2008, 46, 1357-1364.

- 11. Omidian, H.; Hashemi, S. A.; Sammes, P. G.; Meldrum, I. A Model for the Swelling of Superabsorbent Polymers. Polym. 1998, 39, 6697-6704.

-

- 12. Kloosterboer, J. G.; Lijten, G. F. C. M.; Boots, H. M. J. Network Formation by Chain Crosslinking Photopolymerization and Some Applications in Electronics. Macromol. Symp. 1989, 24, 223-230.

-

- 13. Feng, L.; Yang, H.; Dong, X.; Lei, H.; Chen, D. pH‐Sensitive Polymeric Particles as Smart Carriers for Rebar Inhibitors Delivery in Alkaline Condition. J. Appl. Polym. Sci. 2017, 135, 45886.

-

- 14. Pushpamalar, V.; Langford, S. J.; Ahmad, M.; Lim Y. Y. Optimization of Reaction Conditions for Preparing Carboxymethyl Cellulose from Sago Waste. Carbohydr. Polym. 2006, 64, 312-318.

-

- 15. Ma, H. M.; Davis, R. H.; Bowman, C. N. A Novel Sequential Photo Induced Living Graft Polymerization. Macromolecules 2000, 33, 331-335.

-

- 16. Feng, E.; Ma, G.; Wu, Y.; Wang, H.; Lei, Z. Preparation and Properties of Organic–inorganic Composite Superabsorbent Based on Xanthan Gum and Loess. Carbohydr. Polym. 2014, 111, 463-468.

-

- 17. Hofmeister, I.; Landfester, K.; Taden, A.; pH-Sensitive Nanocapsules with Barrier Properties: Fragrance Encapsulation and Controlled Release. Macromolecules 2014, 47, 5768-5773.

-

- 18. Kim, M. H.; Cho, D.; Kwon, O. H.; Park, W. H. Swelling Properties of Carboxymethylcellulose Hydrogels Prepared by Electron Beam Irradiation. Text. Sci. Eng. 2016, 53, 397-402.

-

- 19. Zhang, M.; Zhang, S.; Chen, Z.; Wang, M.; Cao, J.; Wang, R. Preparation and Characterization of Superabsorbent Polymers Based on Sawdust. Polym. 2019, 11, 1891.

-

- 20. Cheng, S.; Liu, X.; Zhen, J.; Lei, Z. Preparation of Superabsorbent Resin with Fast Water Absorption Rate Based on Hydroxymethyl Cellulose Sodium and its Application. Carbohydr. Polym. 2019, 225, 115214.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(2): 210-218

Published online Mar 25, 2021

- 10.7317/pk.2021.45.2.210

- Received on Sep 24, 2020

- Revised on Nov 3, 2020

- Accepted on Nov 4, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Won Ho Park

-

Department of Organic Materials Engineering, Chungnam National Unicersity, Daejeon 34134, Korea

- E-mail: parkwh@cnu.ac.kr

- ORCID:

0000-0003-1768-830X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.