- Comfort Property of the Polyurethane Composite Foams Including Hydrophilic and Hydrophobic Fumed Silica Nanoparticles

Department of Chemical Engineering, University of Seoul, 163 Seoulsiripdae-ro, Dongdaemun-gu, Seoul 02504, Korea

- 표면처리 실리카 나노입자를 포함하는 폴리우레탄 폼의 안락 특성

서울시립대학교 화학공학

Flexible polyurethane foams are mainly used in the automobile industry for seat cushioning and sound adsorbing materials. The polyurethane composite foams were fabricated by applying hydrophobic and hydrophilic fumed silica nanoparticles in order to examine the comfort properties of the polyurethane composite foams. In the case of hydrophobic silica (Aerosil-R972), there was little change in morphology and comfort property, but hydrophilic silica (Aerosil-300) revealed higher changes in morphology and comfort properties than the hydrophobic case. Low compatibility of the hydrophilic silica nanoparticles with the polyurethane matrix resulted in larger a cavity and pore sizes compared to the hydrophobic silica case. As a result, the hydrophilic silica influenced much more on the morphology and comfort properties of the foams than the hydrophobic silica case. The sag factor and hysteresis loss were changed about 38% and 10%, respectively by applying 1.5wt% of hydrophilic fumed silica nanoparticles in fabrications of flexible polyurethane composite foams.

자동차 산업에서 폴리우레탄 폼은 주로 쿠션재, 흡음재로 사용된다. 본 연구에서는 연질 폴리우레탄 폼에 표면 특성이 다른 두 종류(hydrophilic, hydrophobic)의 실리카 나노입자를 첨가하여, 안락 특성에 미치는 영향을 조사하였다. 소수성 실리카 입자(Aerosil-R972)는 우레탄 사슬과의 우수한 접착으로 인해 내부 형태학과 안락 특성의 변화가 거의 없었다. 반면, 친수성 실리카 입자(Aerosil-300)는 우레탄 사슬과의 불안정한 접착성으로, 폼의 강성이 저하되는 결과를 보였다. 이로 인해, 공동과 미세구멍의 크기가 증가했고 친수성 실리카 표면이 미세구멍의 생성을 유도하는 역할을 하게 되어 공동 당 평균 미세구멍의 수가 증가하였다. 이러한 형태학적 특성에 따라 친수성 입자의 함량이 증가함에 따라 이력손실과 꺼짐인자는 증가하는 경향을 보였다. 결과적으로, 친수성 입자를 1.5wt% 첨가할 때, 이력손실 10% 증가와 꺼짐인자 38% 증가의 결과를 나타내었다.

The comfort properties of polyurethane composite foams are strongly dependent on the filler surface characteristics due to the interfacial adhesion between polymer matrix and filler particles. The sag factor of the polyurethane composite foams revealed higher values with hydrophilic fumed silica nanoparticles than the hydrophobic case because of the large cavity and pore structures in hydrophilic filler filled foams.

Keywords: polyurethane foam, silica, surface characteristic, sag factor, morphology

이 논문은 2019년도 서울시립대학교 기초·보호학문 및 융복합 분야 R&D 기반 조성 사업에 의하여 지원되었음.

최근 자동차 시장에서 소비자는 가볍고 우수한 안락감을 갖는 제품을 선호하고, 이러한 요구조건을 만족시키기 위해 산업체에서 자동차에 적용되는 폴리우레탄 폼(polyurethane foam, PU폼)의 물성 향상과 경량화 연구가 활발하게 진행되고 있다.1-4 자동차에 사용되는 PU폼은 쿠션재, 흡음재로 나뉘고 각각 좌석, 엔진룸 및 차체 외골격에 적용된다. 특히 좌석에 적용되는 PU폼은 압축 복원 시 에너지 손실이 적고 탑승자를 안정적으로 지탱하는 것이 요구된다. 이러한 요구사항을 만족하기 위해 다양한 물질과 충전제가 사용되지만 모든 안락 특성을 향상시키는 것은 어려운 기술이다. 따라서 산업체에서 PU폼의 배합 처방과 생산 기술 연구는 큰 관심을 받고 있다.

일반적으로 쿠션재의 안락감과 착좌감은 이력손실(hysteresis loss), 꺼짐인자(sag factor)로 평가되고, 이들은 이력곡선(hysteresis curve)에서 추출된다.5,6 이력곡선은 초기 상태에서 변형률 75%까지 압축 후 복원될 때의 응력을 기록한 그래프로, 압축과정에서 측정된 값을 축적에너지(loading energy), 이완과정에서 측정된 값을 방출에너지(unloading energy)라고 한다. 이러한 이력곡선은 선형 탄성(linear elastic), 고원(plateau), 고밀화(densification)로 구분된다.7 우선, 선형 탄성 영역은 압축상태의 초기로, 폼을 지탱하는 버팀목(sturt)과 벽이 항복점(yield point)까지 탄성변형을 나타내는 구간이다. PU폼이 유연할수록 절대적인 응력값은 낮아지지만 선형 탄성 단계가 길게 나타난다. 다음, 고원 영역은 선형 탄성 영역에서 버팀목과 내부 벽이 항복 또는 좌굴(buckling)되어 폼의 탄성계수가 급격히 감소하는 구간이다. 일반적으로 구간 중 가장 길게 나타나며, 낮은 탄성계수로 인해 적은 힘으로 쉽게 변형됨을 의미한다. 따라서 고원 영역은 착좌감을 결정짓는 꺼짐인자와 밀접한 연관을 가지고 있고, 꺼짐인자는 변형률이 65%와 25%일 때 압축응력의 비율로, 고분자 물질이 유연할수록 높은 꺼짐인자를 갖는다. 선행연구에 의하면 꺼짐인자와 초기 착좌감은 연관성이 있고 우수한 착좌감을 나타내기 위해 2.8 이상의 꺼짐인자가 요구된다고 보고되었다.8 마지막으로, 고밀화 영역은 PU폼 내부 공간이 모두 압축되어 압축응력이 급격히 증가하는 구간이다. 이완과정에서 PU폼은 소성변형을 하고 이러한 변형에 의해 에너지 손실이 발생한다. 발생한 에너지 손실과 축적에너지를 비율로 나타낸 것을 이력손실이라고 하며, 우수한 안락감을 나타내는 차량용 쿠션재는 낮은 이력손실이 요구된다.

보고된 바에 의하면 연질 PU폼의 안락 특성은 낮은 이력손실과 높은 꺼짐인자를 동시에 만족하는 것에 어려움이 있고, 이를 해결하기 위해 많은 연구가 진행되고 있다. PU폼의 내부 형태학(공동, 미세구멍의 크기, 공동벽 면적비)과 고분자 물성은 안락감과 직접적인 연관이 있기 때문에 내부 구조와 물질의 특성의 변화를 위해 원료의 배합 비,9-12 다양한 충전재,13-17 제작공정을18-20 변수로 하는 연구가 진행되었다. Choi는 일반적으로 사용되는 가교제 DEA(diethanolamine)를 대신하여 긴 사슬을 포함하고 있는 아민계 가교제 BHMTA (bishexamethylenetriamine)를 적용한 연구를 발표하였다.21 BHMTA는 아민계열 가교제로 반응속도 증가와 유연성 증가를 통해 낮은 이력손실과 높은 꺼짐인자를 도출하였다. Lee는 SAN이 접목된 폴리올의 함량을 조절하여 경도를 증가시키고 안락 특성을 유지하는 연구결과를 보였다.22 또한 Ghasemi는 나노 크기의 무기 충전재 HNT(halloysite nanotube)를 PU폼에 적용하여 sag factor를 집중적으로 향상시키는 연구를 진행하였다.23

본 연구에서는 표면 특성이 다른 두 종류의 실리카 나노입자(Aerosil-300, R972)의 함량을 변수로 고려하여 PU폼의 형태학과 안락 특성에 미치는 영향을 분석하였다. 소수성과 친수성을 띠는 입자와 PU 매트릭스의 접착성이 공동(cavity) 크기와 공동의 형태에 미치는 영향을 분석하고 형태학 인자와 고분자 물질의 특성이 안락 특성에 미치는 영향을 체계적으로 분석하였다. 실리카 나노입자가 PU폼의 형태학과 안락 특성에 미치는 영향을 알아보기 위해 주사전자현미경(scanning electron microscope, SEM)을 이용하여 형태학 분석을 진행하였고, UTM(universal testing machine)을 이용하여 이력손실, 꺼짐인자, 압축응력의 변화를 관찰하였다.

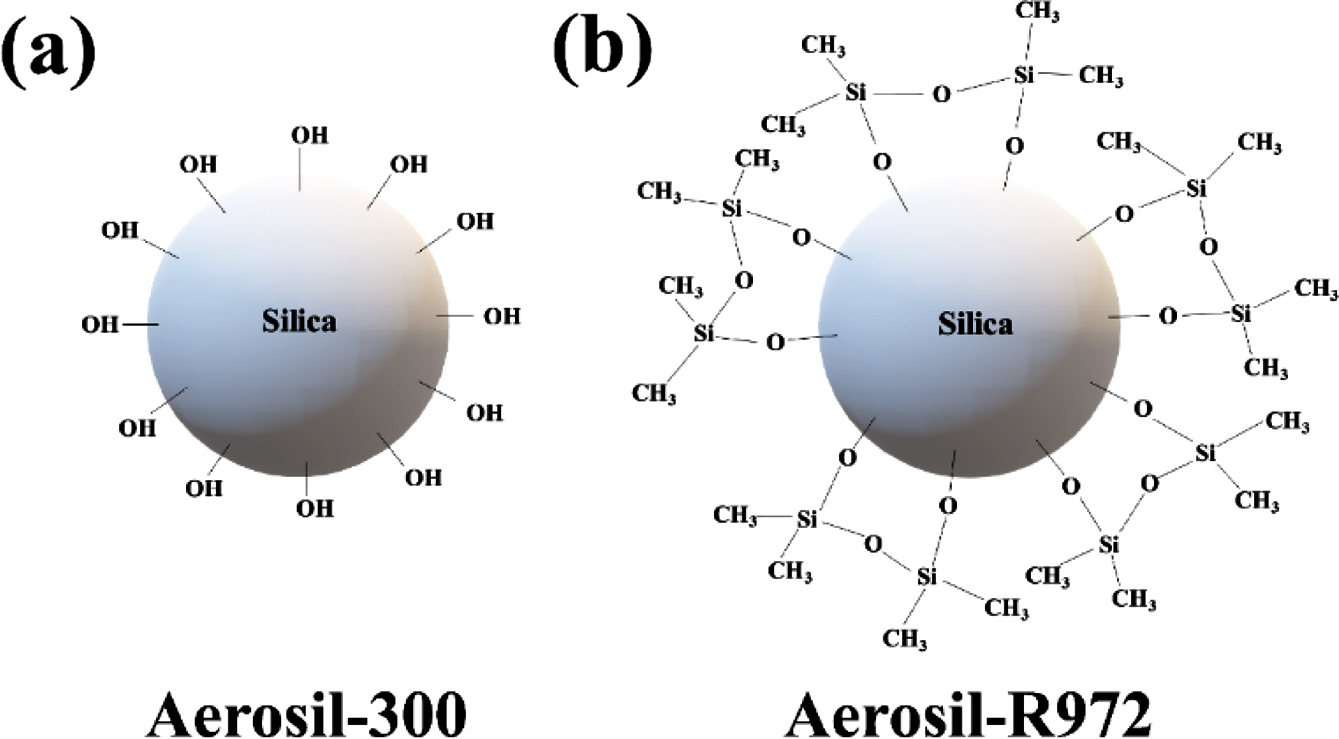

실험재료. 차량용 PU폼은 주재료로 폴리에테르 폴리올 PPG-6000(수산기값: 28±2, 분자량: 6000g/mol, 관능기수:3, 금호석유화학, Korea)과 혼합 이소시아네이트 CG-3701S (MDI 75%, TDI 25%, %NCO: 37±0.5, 금호석유화학, Korea)가 사용된다. 계면 특성이 다른 실리카 충전제로 Aerosil-300 (hydrophilic, EVONIK, Germany), Aerosil-R972(hydrophobic, EVONIK, Germany)가 사용되었다. 가공된 건식 실리카 나노입자의 평균 입자 크기는 약 50nm이고 Figure 1에 실리카 입자의 표면을 개략적으로 나타내었다. Aerosil-300은 SiO2입자 주변에 수산화기가 부착되어 있기 때문에 친수성을 띠고, Aerosil-R972는 Aerosil-300표면에 dichlordimethylsilane을 반응시켜 표면 개질된 소수성 입자이다. 폼 형성과 발포 반응을 촉진시키기 위해 젤화 촉매로 DABCO 33LV(33% triethylenediamine, 67% dipropylene glycol, Air Products and Chemicals, USA), DBTDL(95% dibutyltin dilaurate, Sigma-Aldrich, USA), 발포화 촉매로 BL11(70% bis(2-dimethylaminoethyl) ether(BDMAEE) diluted with 30% dipropylene glycol, Air Products and Chemicals, USA)이 사용되었다. 이소시아네이트와 발포반응을 유도하기 위해 화학 발포제로 탈이온수가 사용되었고, 고분자 사슬을 연결하는 diethanolamine(DEA, Mw: 105.14g/mol, SigmaAldrich, USA)과 균일하고 안정적인 내부구조 형성을 유도하는 실리콘 계면활성제(L3002, Momentive, USA)가 사용되었다.

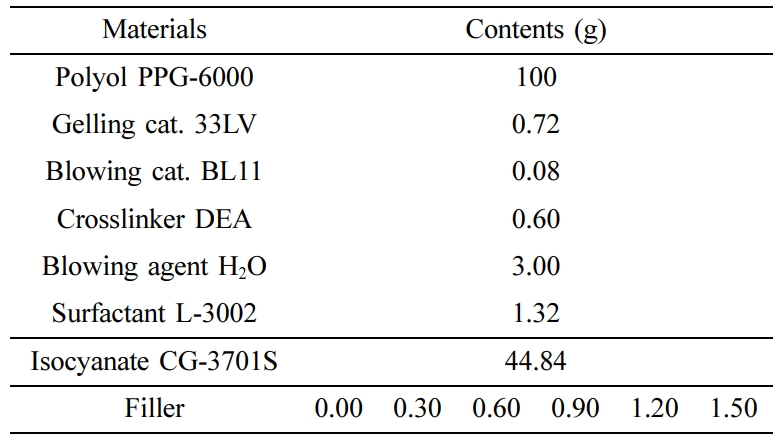

폴리우레탄 합성. 폴리올 시스템(폴리올, 젤화 및 발포화 촉매, 가교제, 발포제, 계면활성제, 충전제)과 이소시아네이트의 합성반응은 총 2 단계의 혼합 과정으로 이루어진다. 폴리올과 충전제를 먼저 혼합하여 고르게 분산시킨 후 시스템 구성물들을 차례로 첨가하였고 1차 혼합을 완성하였다. 이소시아네이트를 NCO index 1.0에 맞게 계량하여 2차 혼합으로 최종 반응을 유도하고, 전체적인 혼합비율은 Table 1에 나타내었다. 폴리올 시스템의 1차 혼합은 1L 종이컵을 이용하여 1700rpm에서 10분간 이루어지고, 합성의 마지막 단계인 2차 혼합은 균일한 혼합과 안정적인 발포를 위해 6000rpm에서 8초간 진행된다. 2차 혼합 후, PU 혼합액은 60oC의 알루미늄 주형(200×200×50mm3)에서 20분간 반응시키고 주형에서 꺼낸다. 제조된 폼은 상대습도 50±10%의 상온에서 72시간 동안 보관하였다. 균일한 시편 제작을 위해 폼 스킨층 5mm를 제거한 뒤, 물성 평가에 적절한 크기로 제작하였다.

형태학 분석. PU폼의 형태학 분석은 주사전자현미경 (SNE3000M, SEC, Korea, at 15kV)을 이용하여 이미지 표본을 얻고, Image Pro Plus(Media Cybernetic)를 통해 15개의 표본으로부터 공동과 미세구멍(pore)의 크기를 측정하였다. 선행 연구 내용을 바탕으로 공동벽 면적비와 평균 미세구멍의 수를 계산하였고,11 이를 바탕으로 내부형태학과 안락 특성의 연관성을 해석하였다.

물리적 특성. PU폼의 물리적 특성은 ASTM D3574-17을 기준으로 UTM(LS1, Lloyd Instruments Ltd., UK)으로 이력손실, 꺼짐인자, 압축응력을 측정하였다. 측정 샘플은 50×50×25mm3, 정사각기둥의 형태로 제작하였고, 측정 속도는 50mm/min으로 설정하였다. 이력손실은 변형률이 75%일 때까지 압축 후 원상태로 복원될 때 손실되는 에너지와 저장되는 에너지를 비율로 나타낸 값이다. 압축응력은 변형률이 50%일 때의 시편이 반발하는 힘을 의미하며, 꺼짐인자는 변형률 25%와 65%일 때의 압축응력의 비율로, 측정 값이 높을수록 탄성체에 가까운 거동을 나타내며, 우수한 승차감을 의미한다.

|

Figure 1 Schematic illustrations of two different surface characteristics of fumed silica nanoparticles: (a) hydrophilic Aerosil-300; (b) hydrophobic Aerosil-R972. |

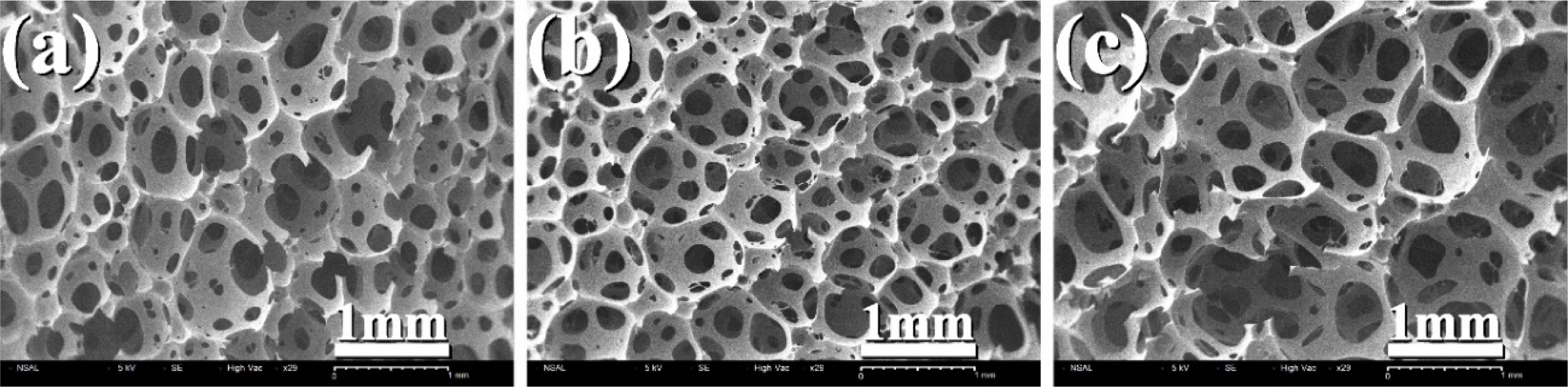

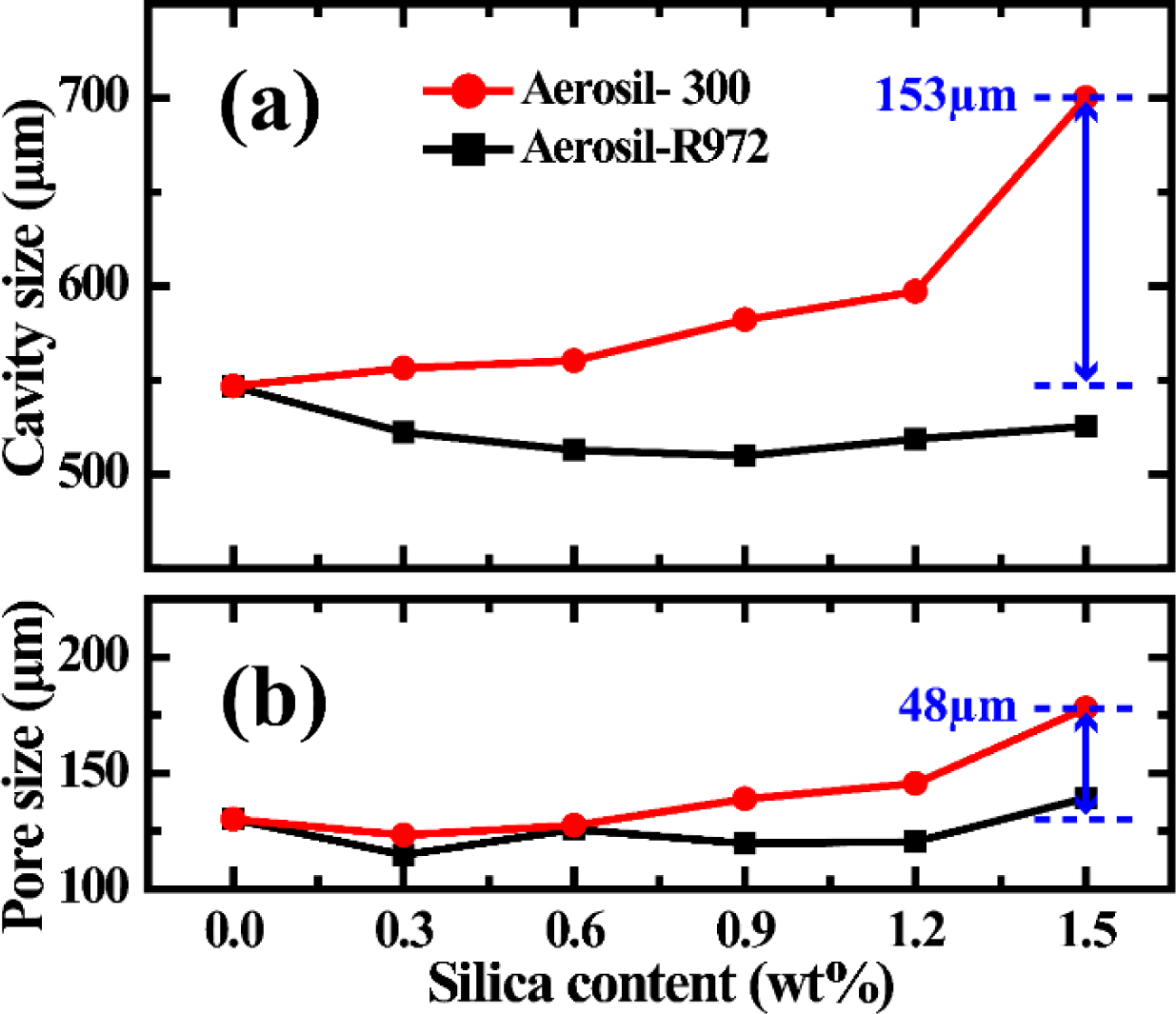

PU폼의 형태학 분석. 차량용 쿠션재의 주된 평가 요소인 이력손실과 꺼짐인자는 PU폼 내부에 존재하는 유체 흐름 저항을 결정하는 미세구멍 개폐도와 공기 흐름 저항에 간접적인 영향을 받고,24 이력 곡선의 고원구간에서 발생하는 좌굴 현상을 결정하는 굴곡강도와 탄성력에 직접적인 영향을 받는다. PU폼의 내부 형태학과 안락 특성은 밀접한 연관이 있기 때문에 형태학 분석은 차량용 시트 평가에 필수 사항으로 고려된다. 본 연구에서 실리카 입자의 표면특성은 입자와 PU 매트릭스의 결합 상태를 변화시켜, 내부형태학을 결정하는 중요한 역할을 하였다. Figure 2는 표면 특성이 다른 실리카 입자에 따른 내부 형태학 변화를 비교한 SEM 이미지이다. Aerosil-R972 1.5wt%를 첨가한 PU폼은 실리카 입자의 첨가로 형태학의 변화가 감지되지 않았으나 Aerosil-300 1.5wt%를 첨가한 PU폼은 공동과 미세구멍의 크기가 증가한 것으로 확인되었다. 내부 형태학 결과를 Figure 3에 나타내었다. 친수성인 Aerosil-300의 함량이 증가할수록 공동과 미세구멍의 크기가 증가하는 경향을 보였다. 공동은 547±131μm에서 700±193μm까지 증가하였고, 미세구멍은 149±76μm에서 197±96μm까지 증가하였다. 보고된 바에 의하면 마이크로 입자의 표면 특성에 따라 미세구멍의 형태 결정 메커니즘이 변화하고 이는 표면 특성과 고분자의 접착성 차이에 의해 결정된다는 연구 결과가 있다.25 따라서 소수성인 Aerosil-R972는 우레탄 사슬의 연속상과 우수한 접착성을 보이는 반면 친수성인 Aerosil-300은 우레탄 사슬들과의 불안정한 친화력으로 강성을 저하시키는 역할을 하는 것으로 판단된다. 그 결과, Aerosil-300은 PU폼의 강성을 저하시켜 공동과 미세구멍의 성장을 촉진하는 것으로 판단된다. 추가적인 형태학 분석은 공동과 미세구멍의 크기를 이용하여 아래와 같이 수행하였다.

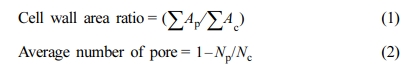

선행 연구 내용을 기반으로 공동벽 면적비와 한 개의 공동에 포함되어 있는 평균 미세구멍의 수를 식 (1), (2)와 같이 계산하고,11 이를 바탕으로 내부 형태학구조와 물리적 성질과의 관계를 해석하였다.

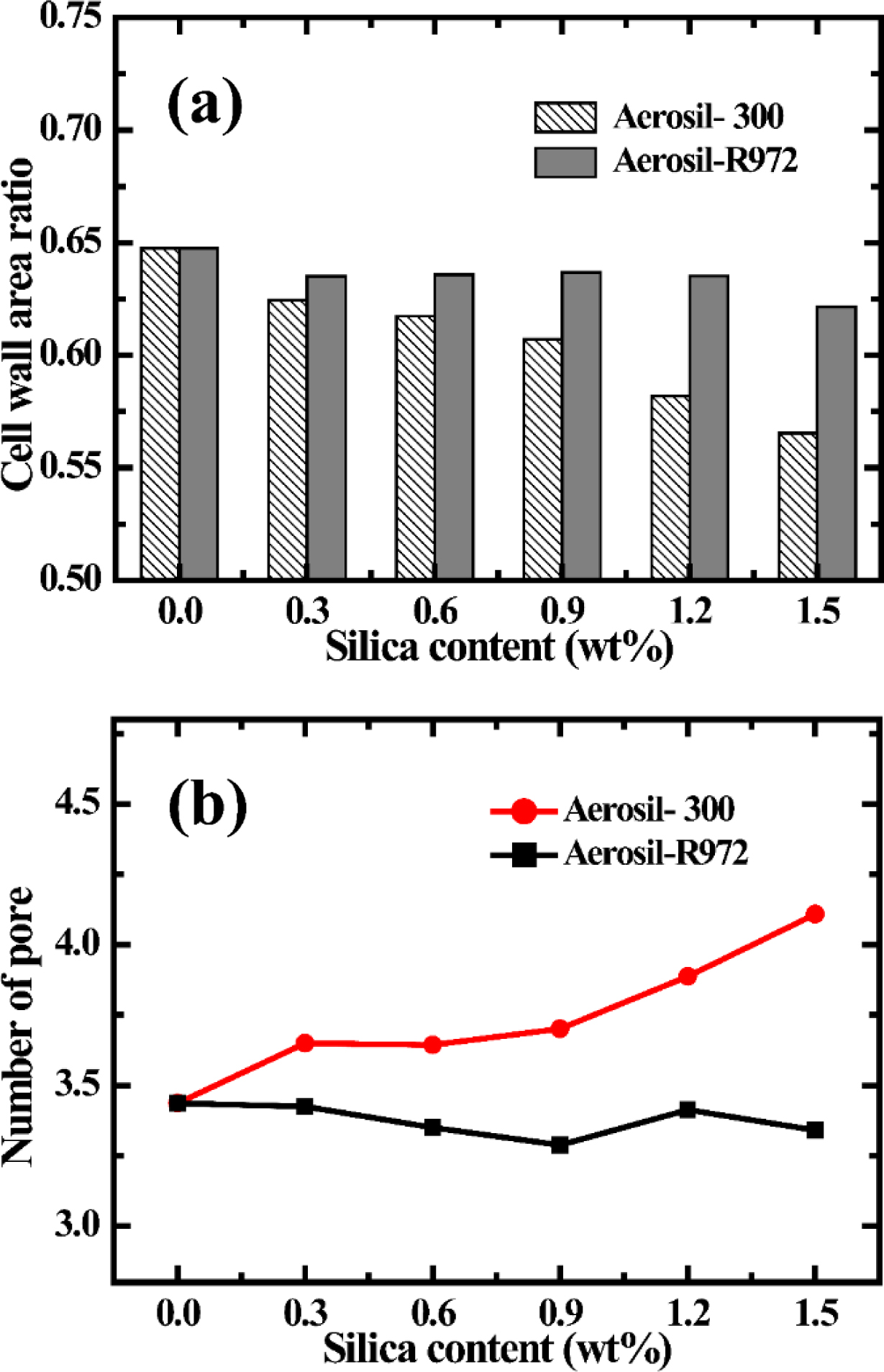

식 (1)에서 Ap, Ac는 미세구멍과 공동의 면적을, 식 (2)에서 Np, Nc는 미세구멍과 공동의 수를 나타낸다. 공동벽 면적비는 공동과 미세구멍의 크기와 비율에 따라 결정되고 일반적으로 공동에 포함되어 있는 미세구멍의 수가 증가하면 따라 증가하는 경향을 보인다. 내부 구조의 형태를 결정짓는 구조적인 요소이기 때문에 PU폼의 이력손실과 꺼짐인자에 큰 영향을 주고 이를 해석하는데 중요한 역할을 한다. 식 (1)과 (2)를 통해 계산된 공동벽 면적비와 평균 미세구멍의 수는 Figure 4에 나타내었다. 소수성인 Aerosil-R972를 첨가했을 때, Figure 2와 3의 결과와 유사하게 공동벽 면적비와 평균 미세구멍의 수에 변화가 없는 것을 보여주고 있다. 이는 소수성인 Aerosil-R972가 우레탄 사슬과의 높은 친화성으로 인해 폼의 성장 메커니즘에 크게 영향을 주지 못한 것으로 판단된다. 반면, 친수성을 띠는 Aerosil-300은 함량이 증가할수록 공동 당 미세구멍의 수가 3.43에서 4.10개로 증가하고, 공동벽 면적비가 감소하는 경향을 보였다. 공동과 미세구멍의 크기가 동시에 증가하지만 평균 미세구멍의 수가 증가하여, 최종적으로 공동벽 면적비가 감소하는 경향을 보였다. 이는 친수성인 Aerosil-300은 우레탄 사슬 사이에서 불안정한 상태로 존재하여 PU 매트릭스의 강성을 약화시키고 미세구멍 생성을 촉진하며 공동 당 미세구멍의 수가 증가시키는 것에 따른 결과로 해석된다. 이러한 형태학 인자와 PU 매트릭스 구조의 변화는 폼의 기계적 물성에도 직접적으로 영향을 주게 되므로 이를 확인하기 위해 UTM으로 물성 분석을 진행하였다.

물리적 특성. PU폼은 압축응력, 이력손실, 꺼짐인자로 안락감이 평가된다. 그 중 이력손실은 압축과정에서 변형률이 0%에서 75%으로 변화할 때 저장되는 에너지와 이완과정에서 발생하는 손실 에너지의 비율로 나타낸다. 이력 손실이 낮을수록 탑승자가 움직일 때 소모되는 에너지가 적다고 평가된다. 또한 꺼짐인자는 변형률 25%, 65%일 때의 압축응력의 비율로 나타내며, 변형률 25%는 일반적으로 이력곡선에서 선형 탄성구간이 끝나고 고원구간이 시작되는 지점을, 변형률 65%는 고원구간이 끝나고 고밀화 구간이 시작되는 지점을 의미한다. 따라서 꺼짐인자는 폼의 압축과정 중 구조적인 붕괴를 저항하는 정도를 나타내고, 값이 낮을수록 좌굴에 의한 구조적 붕괴가 쉽게 일어나 탑승자가 착좌 시 폼이 쉽게 꺼지는 것을 의미한다. 이러한 물성들은 내부 형태학과 고분자 사슬의 매트릭스에 따라 결정되고, 탑승자가 차량에서 느끼는 초기 착좌감, 장거리 안락감을 결정하는 중요한 역할을 한다.

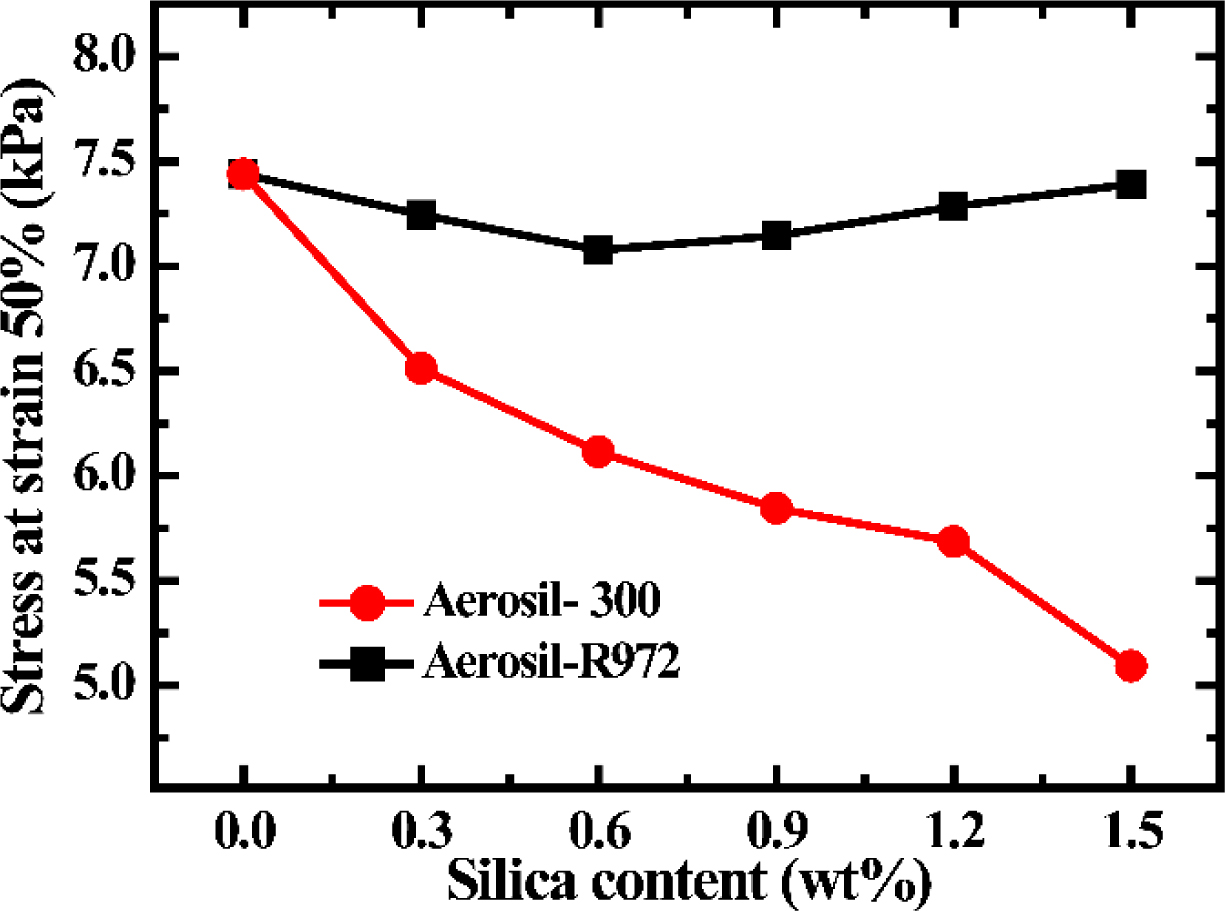

Figure 5는 변형률이 50%일 때 표면 특성이 다른 실리카 입자의 함량에 따른 압축응력을 나타낸 그래프이다. Aerosil-R972를 첨가한 PU폼은 압축응력 변화에 영향을 주지 못하였고, Aerosil-300을 첨가한 PU폼은 함량이 증가할수록 압축응력이 감소하는 경향을 보였다. PU폼의 압축응력은 고분자의 강성과 내부 구조의 영향을 받는다. 예를 들어, 상대적으로 큰 공동으로 이루어진 PU 폼은 동일면적당 수평면에 존재하는 버팀목(strut)의 수가 적기 때문에 PU폼을 지지할 수 있는 힘이 낮다.26 따라서 Aerosil-300를 첨가한 PU폼은 우레탄 사슬과 불안정한 친화력으로 PU 매트릭스의 강성을 저하시키고, 이를 통해 공동의 크기를 증가시키고, 변형률 50%일 때 압축강도를 7.43kPa에서 5.09kPa로 감소시켰다.

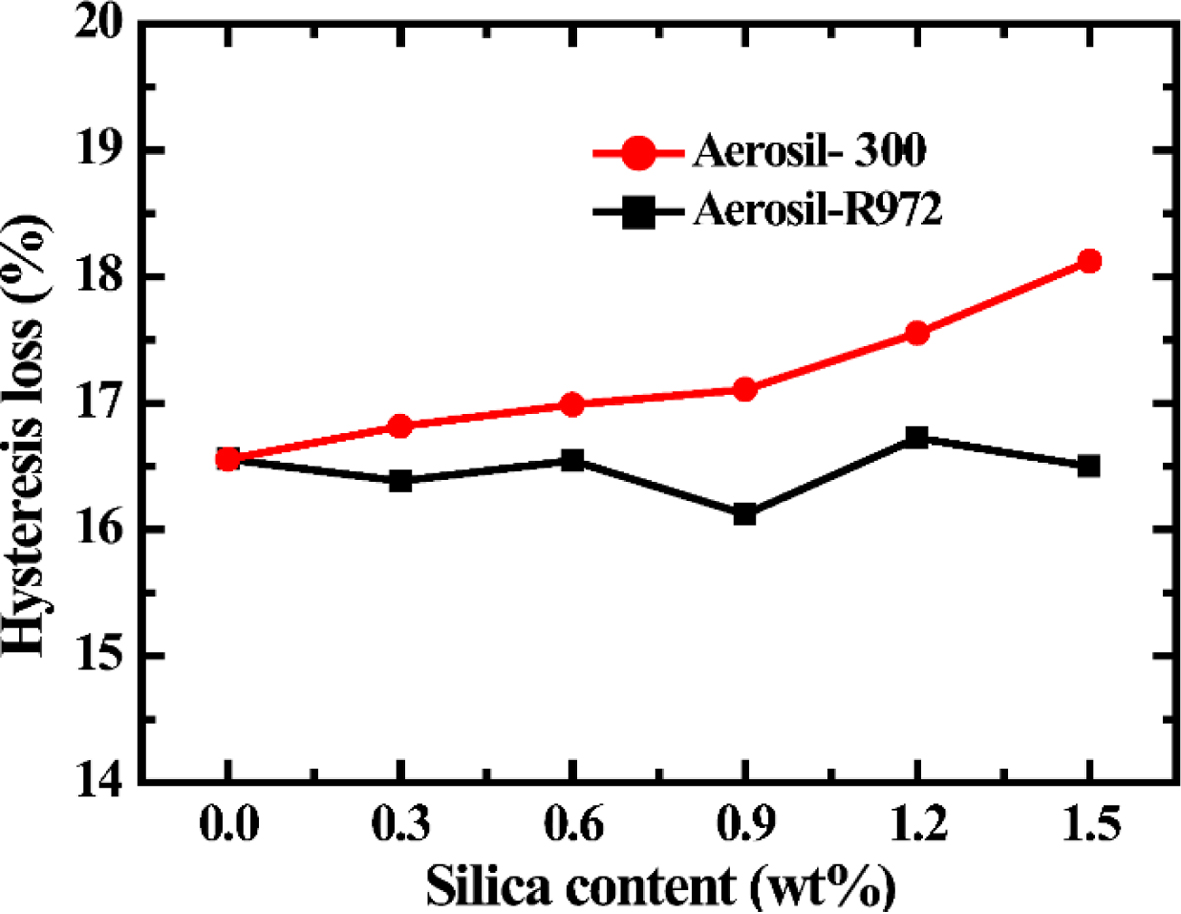

이력손실은 앞서 설명한 바와 같이 압축 후 복원되는 과정에서 소성 변형에 의한 손실 에너지의 양을 의미하고, PU폼의 탄성과 미세구멍의 개폐도에 의해 결정된다.24 예를 들어, PU폼의 내부 형태학이 주로 닫힌 미세구멍으로 구성되어 있을 경우 측정된 물성 결과가 PU폼 내부 기체의 저항력을 포함하게 된다. 미세구멍 개폐도가 낮은 경우는 이력곡선에서 저장 에너지 곡선은 높게, 복원 에너지 곡선은 낮게 측정되기 때문에 상대적으로 이력손실이 크게 측정된다. 하지만, 본 실험에서 사용된 PU폼은 미세구멍의 개폐도가 0.94~0.97로 측정되었기 때문에 기체 저항에 따른 이력손실의 영향은 미미한 수준으로 판단된다. 따라서 PU폼 제조 시 실리카 입자에 따른 PU 매트릭스 변화가 이력손실 값에 주된 영향을 준 것으로 판단된다. Figure 6은 표면 성질이 다른 실리카 입자의 함량에 따른 이력손실을 나타낸 그래프이다. Aerosil-R972를 첨가한 PU폼은 입자와 탄소사슬의 우수한 친화력으로 인해 소성 변형에 영향을 주지 않았다. 하지만, 친수성을 띠는Aerosil-300는 탄소사슬 사이에서 불안정한 친화력으로 압축 복원 과정에서 운동에너지가 Aerosil-300 입자와 우레탄 사슬의 마찰에 의해 열에너지로 방출되기 때문에 Aerosil-300 함량이 증가할수록 이력손실이 증가하는 경향을 보인다. 이는 첨가된 입자의 표면 성질에 따라 PU 매트릭스와 친화력이 결정되고 압축변형 시 발생하는 손실 에너지에 영향을 미치는 것으로 보아 이력손실은 입자와 고분자 사슬의 관계에 밀접한 연관이 있다고 판단된다.

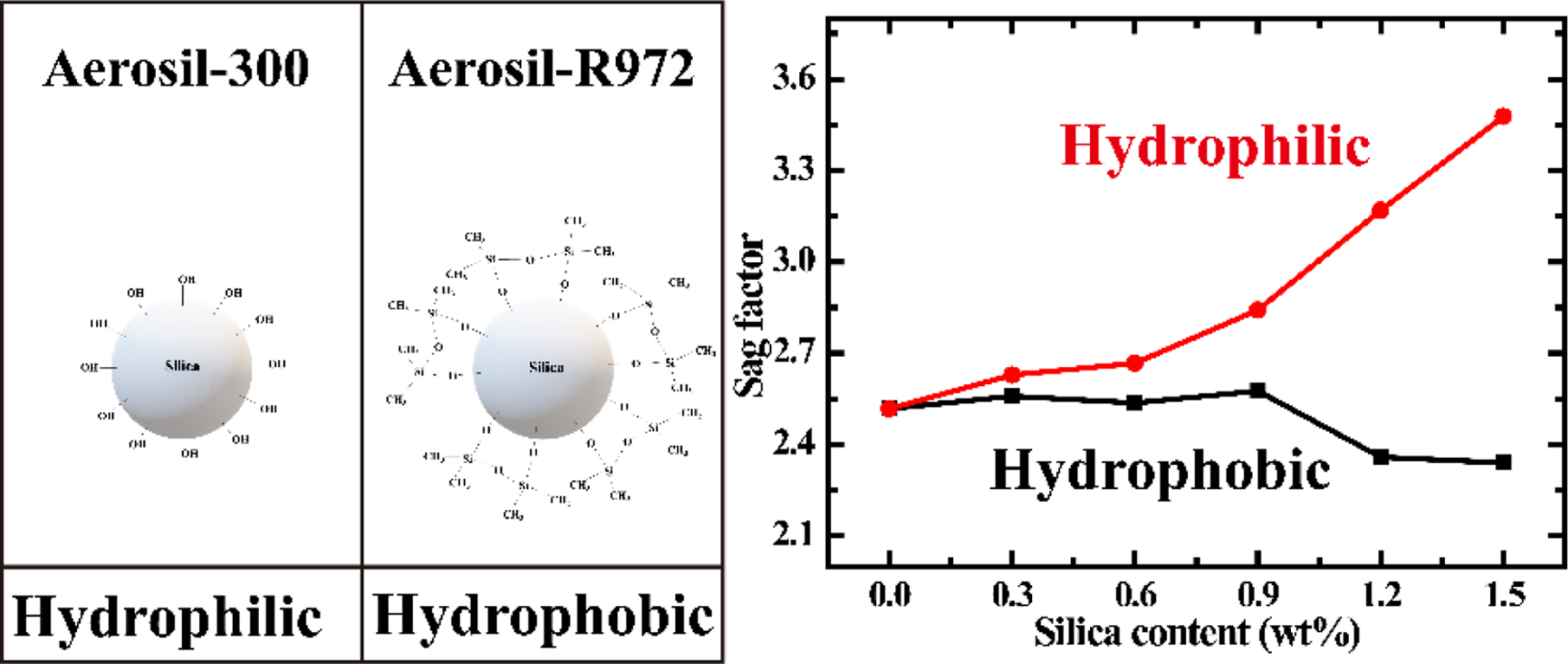

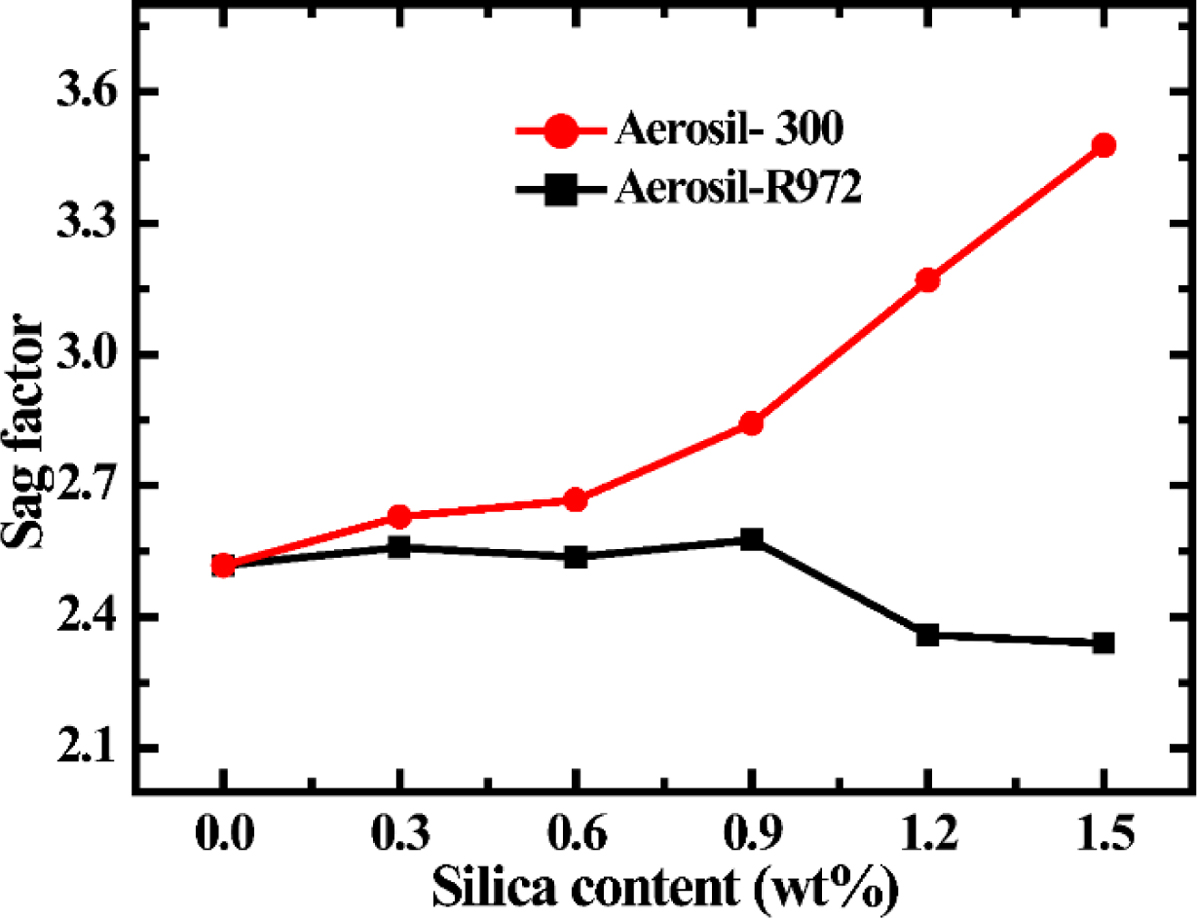

꺼짐인자는 이력손실과 같이 차량용 시트의 안락감을 평가하는 중요한 요소이다. 앞서 설명한 바와 같이 꺼짐인자는 재료의 굴곡강도에 의해 결정된다. Figure 7은 표면 특성이 다른 실리카 입자의 함량에 따른 꺼짐인자를 그래프로 나타내었다. 꺼짐입자는 소수성 실리카 입자 함량에 따라 변화가 미미하지만 친수성 실리카 입자 함량이 증가할수록 따라 증가하는 경향을 보였다. 이는 Aerosil-300가 우레탄 사슬과의 낮은 친화력으로 인해 PU폼의 압축응력을 감소시키고 유연성을 증가시켰다. 고분자 물질은 유연할수록 소탄성을 띠고 항복점(yield point)이 높은 변형률에서 나타난다.27 따라서 Aerosil-300을 첨가한 PU폼은 유연한 성질에 의해 고원 영역에서 발생하는 좌굴이 상대적으로 적게 발생하여 높은 꺼짐인자를 도출하였다.

|

Figure 2 SEM images of the PU composite foams (a) without silica particles; including 1.5 wt% fumed silica nanoparticles: (b) hydrophobic Aerosil-R972; (c) hydrophilic Aerosil-R300. |

|

Figure 3 (a) Average cavity; (b) pore sizes of the PU foams including two types of silica nanoparticles. |

|

Figure 4 (a) Cell wall area ratio; (b) average number of the pore per cavity of the PU composite foams including two types of silica nanoparticles. |

|

Figure 5 Compression stress at 50% strain of the PU composite foams including two types of silica particles. |

|

Figure 6 Hysteresis loss of the PU composite foams including two types of silica particles. |

|

Figure 7 Sag factor of the PU composite foams including two types of silica particles. |

본 연구에서는 PU폼의 안락감과 착좌감을 향상시키기 위해 계면 특성이 다른 실리카 나노 입자(Aerosil-R972, Aerosil-300)를 첨가하여 PU폼을 제작하였고 이를 평가하기 위해 안락 특성을 결정짓는 압축응력, 이력손실, 꺼짐인자를 측정하였다. Aerosil-R972와 Aerosil-300은 최대 1.5wt%까지 첨가되었고, 각각의 계면 특성에 의해 PU 매트릭스와 서로 다른 물리적 특성을 보였다. 소수성인 Aerosil-R972은 우레탄 사슬과의 우수한 접착성을 보였고 내부형태학과 기계적 물성에 변화가 적었다. 하지만, 친수성인 Aerosil-300은 우레탄 사슬과 낮은 친화성으로 반응 중 균일 혼합액의 점성을 저하시켜 공동과 미세구멍의 크기를 증가시키는 결과를 나타내었다. 또한 Aerosil-300 첨가는 공동 당 평균 미세구멍의 수를 증가시키고 공동벽 면적비를 감소시키는 역할을 하였다. 전반적으로 친수성 Aerosil-300의 함량이 증가할수록 공동 크기 증가와 PU 매트릭스의 유연성 증가로 인해 압축응력이 감소하고 이력손실과 꺼짐인자는 증가하는 경향을 보였다. Aerosil-300의 함량 변화로 꺼짐인자는 2.52에서 3.48까지 증가되었다. 따라서 친수성을 띠는 Aerosil-300 함량이 증가할수록 PU폼은 상대적으로 유연하고 높은 착좌감을 갖는 결과를 나타냈다.

- 1. Zhang, T.; Kong, L.; Dai, Y.; Yue, X.; Rong, J.; Qiu, F.; Pan, J. Enhanced Oils and Organic Solvents Absorption by Polyurethane Foams Composites Modified with MnO2 Nanowires. Chem. Eng. J. 2017, 309, 7-14.

-

- 2. Yang, Z.; Peng, H.; Wang, W.; Liu, T. Crystallization Behavior of Poly(ε-Caprolactone)/Layered Double Hydroxide Nanocomposites. J. Appl. Polym. Sci. 2010, 116, 2658-2667.

-

- 3. Moon, J.; Kwak, S. B.; Lee, J. Y.; Kim, D.; Ha, J. U.; Oh, J. S. Synthesis of Polyurethane Foam from Ultrasonically Decrosslinked Automotive Seat Cushions. Waste Manag. 2019, 85, 557-562.

-

- 4. Ebe, K.; Griffin, M. J. Factors Affecting Static Seat Cushion Comfort. Ergonomics 2001, 44, 901-921.

-

- 5. Prociak, A.; Malewska, E.; Kurańska, M.; Bąk, S.; Budny, P. Flexible Polyurethane Foams Synthesized with Palm Oil-Based Bio-Polyols Obtained with the Use of Different Oxirane Ring Opener. Ind. Crops Prod. 2018, 115, 69-77.

-

- 6. Dounis, D. V.; Wilkes, G. L. Structure-Property Relationships of Flexible Polyurethane Foams. Polymer. 1997, 38, 2819-2828.

-

- 7. Elliott, J. A.; Windle, A. H.; Hobdell, J. R.; Eeckhaut, G.; Oldman, R. J.; Ludwig, W.; Boller, E.; Cloetens, P.; Baruchel, J. In-Situ Deformation of an Open-Cell Flexible Polyurethane Foam Characterised by 3D Computed Microtomography. J. Mater. Sci. 2002, 37, 1547-1555.

- 8. Wolfe, H. W. Cushioning and Fatigue. In Mechanics of Cellular Plastics; N. C. Hilyard, Ed.; Applied Science: London, 1982; pp 99-142.

- 9. Wada, H.; Toyota, Y.; Horie, A.; Sasaki, T.; Suzuki, C.; Fukuda, H. Automotive Seating Foams with Excellent Riding Comfort Prepared by a Novel Polypropylene Glycol. Polym. J. 2008, 40, 842-845.

-

- 10. Choe, H.; Kim, J. H. Reactivity of Isophorone Diisocyanate in Fabrications of Polyurethane Foams for Improved Acoustic and Mechanical Properties. J. Ind. Eng. Chem. 2019, 69, 153-160.

-

- 11. Choi, H. J.; Choe, H.; Seo, W. J.; Kim, J. H. Physical Properties of Flexible Polyurethane Foams Manufactured by Varying Toluene Diisocyanate Contents. Polym. Korea 2019, 43, 532-539.

-

- 12. Li, W.; Ryan, A. J.; Meier, I. K. Effect of Chain Extenders on the Morphology Development in Flexible Polyurethane Foam. Macromolecules 2002, 35, 6306-6312.

-

- 13. Baek, S. H.; Kim, J. H. Polyurethane Composite Foams Including Silicone-Acrylic Particles for Enhanced Sound Absorption via Increased Damping and Frictions of Sound Waves. Compos. Sci. Technol. 2020, 198, 108325.

-

- 14. Choe, H.; Lee, J. H.; Kim, J. H. Polyurethane Composite Foams Including CaCO3 Fillers for Enhanced Sound Absorption and Compression Properties. Compos. Sci. Technol. 2020, 194, 108153.

-

- 15. Sung, G.; Kim, J. W.; Kim, J. H. Fabrication of Polyurethane Composite Foams with Magnesium Hydroxide Filler for Improved Sound Absorption. J. Ind. Eng. Chem. 2016, 44, 99-104.

-

- 16. Choe, H.; Sung, G.; Kim, J. H. Chemical Treatment of Wood Fibers to Enhance the Sound Absorption Coefficient of Flexible Polyurethane Composite Foams. Compos. Sci. Technol. 2018, 156, 19-27.

-

- 17. Lee, Y. J.; Park, C. K.; Kim, S. H. Fabrication of Castor-Oil/Polycaprolactone Based Bio-Polyurethane Foam Reinforced with Nanocellulose. Polym. Compos. 2018, 39, 2004-2011.

-

- 18. Baek, S. H.; Choi, H. J.; Kim, J. H. Effects of Crushing Process and Aging Time on the Sound Absorption Properties of Polyurethane Foams. Polym. Korea 2020, 44, 91-98.

-

- 19. Moon, J.; Sinha, T. K.; Kwak, S. B.; Ha, J. U.; Oh, J. S. Study on Seating Comfort of Polyurethane Multilayer Seat Cushions. Int. J. Automot. Technol. 2020, 21, 1089-1095.

-

- 20. Sung, G.; Choe, H.; Choi, Y.; Kim, J. H. Morphological, Acoustical, and Physical Properties of Free-Rising Polyurethane Foams Depending on the Flow Directions. Korean J. Chem. Eng. 2018, 35, 1045-1052.

-

- 21. Choi, H. J.; Kim, J. H. Static and Dynamic Comfort Properties of Polyurethane Foams Including a Flexible Amine Crosslinker. J. Ind. Eng. Chem. 2020, 90, 260-265.

-

- 22. Lee, S. H.; Seo, W. J.; Heo, C. Y.; Kwak, K. H.; Kim, S. B. Effect of Copolymer Polyol Content and NCO Index on the Comfort of Polyurethane Seat Foam Pad for Automobiles. Polym. Korea 2019, 43, 401-409.

-

- 23. Ghasemi, S.; Amini, E. N.; Tajvidi, M.; Kiziltas, A.; Mielewski, D. F.; Gardner, D. J. Flexible Polyurethane Foams Reinforced with Organic and Inorganic Nanofillers. J. Appl. Polym. Sci. 2021, 138, 10-14.

-

- 24. Lee, S. T.; Ramesh, N. S. Polymeric Foams: Mechanisms and Materials; Polymeric foams series; CRC Press: Boca Raton, USA, 2004.

- 25. Bolton, J. S.; Kang, Y. J. Elastic Porous Materials for Sound Absorption and Transmission Control. SAE Trans. 1997, 106, 2576-2590.

-

- 26. Smits, G. F. Effect of Cellsize Reduction on Polyurethane Foam Physical Properties. J. Build. Phys. 1994, 17, 309-329.

-

- 27. Rostiashvili, V. G.; Vilgis, T. A. Statistical Thermodynamics of Polymeric Networks BT. In Encyclopedia of Polymeric Nanomaterials; Kobayashi, S., Müllen, K., Eds.; Springer Berlin Heidelberg: Berlin, Heidelberg, 2021; pp 1-18.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(1): 164-170

Published online Jan 25, 2021

- 10.7317/pk.2021.45.1.164

- Received on Oct 28, 2020

- Revised on Nov 24, 2020

- Accepted on Dec 2, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jung Hyeun Kim

-

Department of Chemical Engineering, University of Seoul, 163 Seoulsiripdae-ro, Dongdaemun-gu, Seoul 02504, Korea

- E-mail: jhkimad@uos.ac.kr

- ORCID:

0000-0003-4550-5507

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.