- A Study on Water-based Acrylic Pressure Sensitive Adhesive Using Nonionic Surfactant as Reactive Emulsifier

Dept. of Costmetology, Changshin Univ., 262, Paryong-ro, MasanHoiwon-gu, Changwon-si, Gyeongsangnam-do 51352, Korea

- 비이온 계면활성제를 반응성 유화제로 사용한 수성 아크릴 점착제의 연구

Dept. of Costmetology, Changshin Univ., 262, Paryong-ro, MasanHoiwon-gu, Changwon-si, Gyeongsangnam-do 51352, Korea

In this study, a nonionic reactive surfactants with vinyl groups were synthesized by using polyoxyethylene(9) lauryl ether and polyoxyethylene(20) lauryl ether with 3-butenoic acid. The synthesized nonionic reactive surfactants were confirmed by 1H nuclear magnetic resonance (1H NMR) and Fourier transform infrared spectroscopy (FTIR). Using these as a reactive emulsifier, aqueous acrylic adhesives base emulsion was prepared, and the properties of solid content, conversion, particle size distribution, initial adhesion, and adhesion were confirmed. Solid content of adhesives base emulsion was measured 60% and the conversion rate of the emulsion polymerization was to be 99%. The particle size distribution analysis revealed that the size distribution of adhesives base emulsions were 574nm and 698nm. The initial adhesive strength was confirmed by the KS T 1028 test method (Ball-Tack method).

본 연구에서는 polyoxyethylene(9) lauryl ether와 polyoxyethylene(20) lauryl ether를 3-butenoic acid와 반응하여 비닐기를 가진 비이온 반응성 계면활성제를 합성하였다. 합성된 비이온 반응성 계면성활제는 1H NMR과 FTIR로 확인하였다. 이것을 반응성 유화제로 사용하여 수성 아크릴 점착제 베이스 에멀젼을 제조하였으며 고형분, 전환율, 입도분포, 초기접착력, 최대접착력의 물성을 확인하였다. 점착제 베이스 에멀젼의 고형분은 60%이며 에멀젼 중합의 전환율은 99%로 측정되었다. 입도분포의 분석 결과는 574nm와 698nm의 점착제 베이스 에멀젼이 제조되었고 이를 이용하여 제조한 에멀젼 점착제의 경우 초기 접착력은 KS T 1028 시험방법(Ball Tack 시험)으로 확인하였다.

In this study, a nonionic reactive surfactant with vinyl groups were synthesized by using polyoxyethylene (9) lauryl ether and polyoxyethylene (20) lauryl ether with 3-butenoic acid. The synthesized nonionic reactive surfactants were confirmed by 1H NMR and FTI

Keywords: nonionic surfactants, reactive emulsifier, adhesive base emulsion, initial adhesion, maximum adhesion

이 논문은 2020학년도 창신대학교 교내연구비에 의해 연구되었음(창신-2020-047).

점착제는 물, 용제, 빛, 열 등을 사용하지 않고 작은 압력을 가하는 것만으로도 다른 물체에 접착이 가능하고, 이것을 떼어낼 때 피착물을 오염시키지 않고 쉽게 떨어지는 물질이다.1-3 현재 제품의 슬림화, 경량화, 기능의 복합화에 따라 점착제의 활용성이 크게 부각되고 있으며, 점착성 이외에도 내열성, 내구성, 내수성 등의 성능면이나 전도성, 난연성, 혐기성 등의 기능면에서 또는 환경친화적인 기능성 점착 소재들이 개발되고 있다.

점착제는 원료에 따라서는 아크릴계, 고무계, 실리콘계 등으로 구별되고 그 중에 아크릴계가 비중이 가장 크다.4 제조방법으로는 용제형, 수성형, 무용제형으로 나뉜다.5 용제형 점착제는 휘발성 유기화합물(VOCs)을 사용하기 때문에 유독한 냄새에 의해 불편한 작업환경을 유발하고 인체유독성을 포함할 뿐만 아니라 환경오염의 문제로 규제를 받고 있다.6 이에 반해 수성형 점착제는 물을 분산매로 사용하므로 친환경적이나, 용제형 점착제와 비교했을 때 건조시간이 길고 점착과 관련된 물성이 떨어지는 단점을 가지고 있다.7,8 수성형 점착제는 단량체 혼합물, 개시제, 계면활성제, 첨가제(점착부여제, 소포제, wetting agent, leveling agent 등)를 사용하여 유화중합법에 의해 제조되며, 계면활성제는 유화중합의 중합공정 뿐만 아니라 얻어지는 폴리머 디스퍼젼, 폴리머 필름의 성능에 이르기까지 크게 영향을 미치므로 수계 점착제의 고성능화에는 계면활성제의 선정은 매우 중요하다.

수성형 점착제 베이스 에멀젼의 유화중합에 사용하는 유화제는 주로 비이온 계면활성제와 음이온 계면활성제를 혼합하여 사용하며 그 종류에 따라 점착물성이 변화하게 된다.9-12 비이온 계면활성제로 비이온 반응성 계면활성제를 사용하게 되면 중합 시 단량체로도 작용하여 중합 후의 에멀젼 점착제에 존재하는 free 유화제의 양을 감소시키기 때문에 보다 향상된 물성의 점착제를 얻을 수 있다.13-15

본 연구에서는 polyoxyethylene(9) lauryl ether와 polyoxy-ethylene(20) lauryl ether를 3-butenoic acid와 반응하여 비이온 반응성 계면활성제를 합성하였다. 합성된 두 화합물은 1H NMR과 FTIR 분석을 통해 구조를 확인하였다. 합성한 비이온 반응성 계면활성제와 음이온 계면활성제를 혼합하여 수성형 점착제 베이스 에멀젼을 제조하였으며, 제조한 에멀젼은 고형분, 전환율, 입도분포, 초기접착력을 측정하였다.

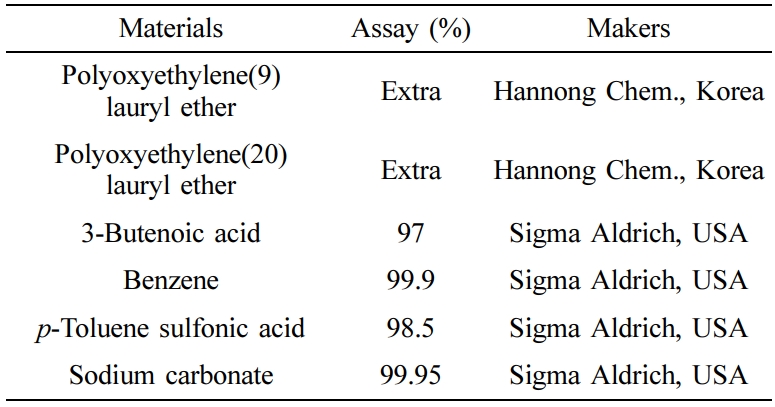

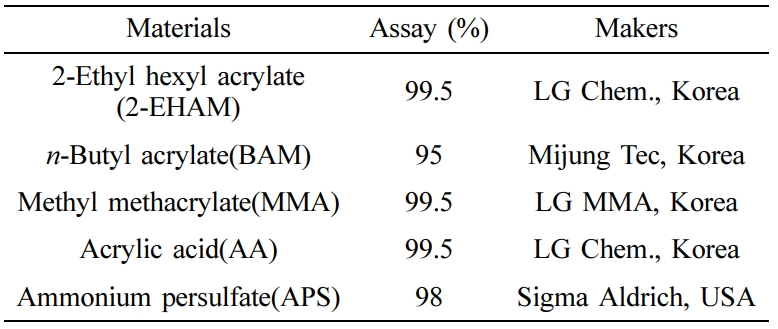

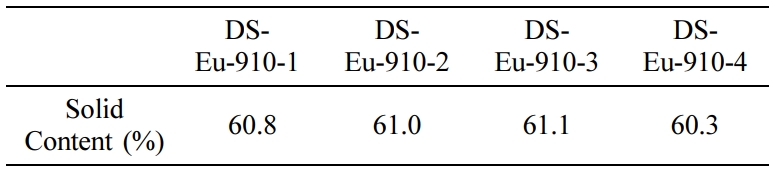

실험재료 및 장치. 비이온 반응성 계면활성제의 합성과 수성형 아크릴 점착제 베이스 에멀젼 제조를 위해 사용된 시약들은 Table 1과 Table 2에 나타내었다. 이에 사용된 시약들은 특별한 정제 과정없이 사용하였다. 합성을 위한 장치는 500mL 용량의 3구 환저 플라스크, 환류냉각기, 적가깔때기, 질소 주입관 및 온도계 등으로 구성하였다.

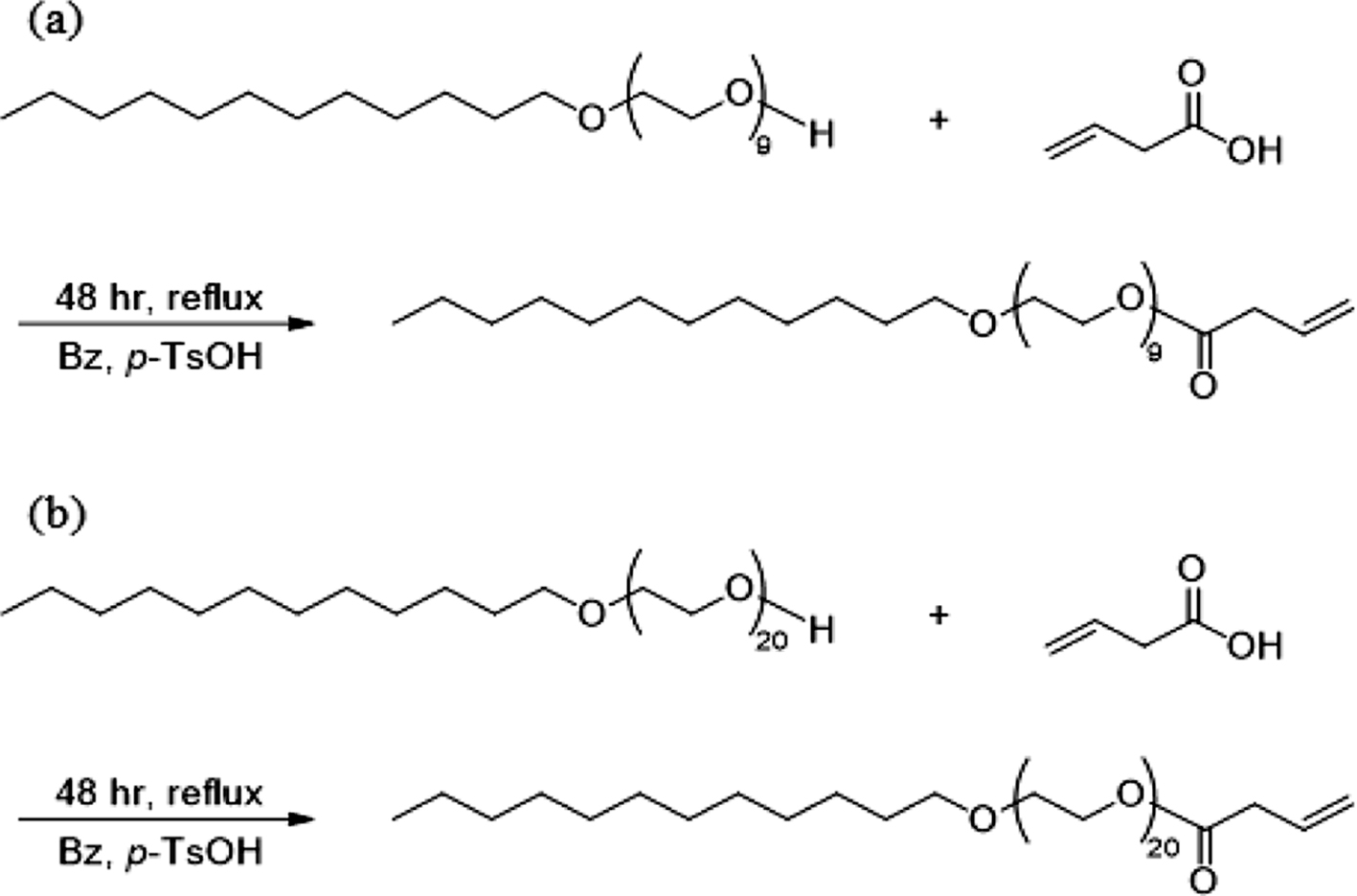

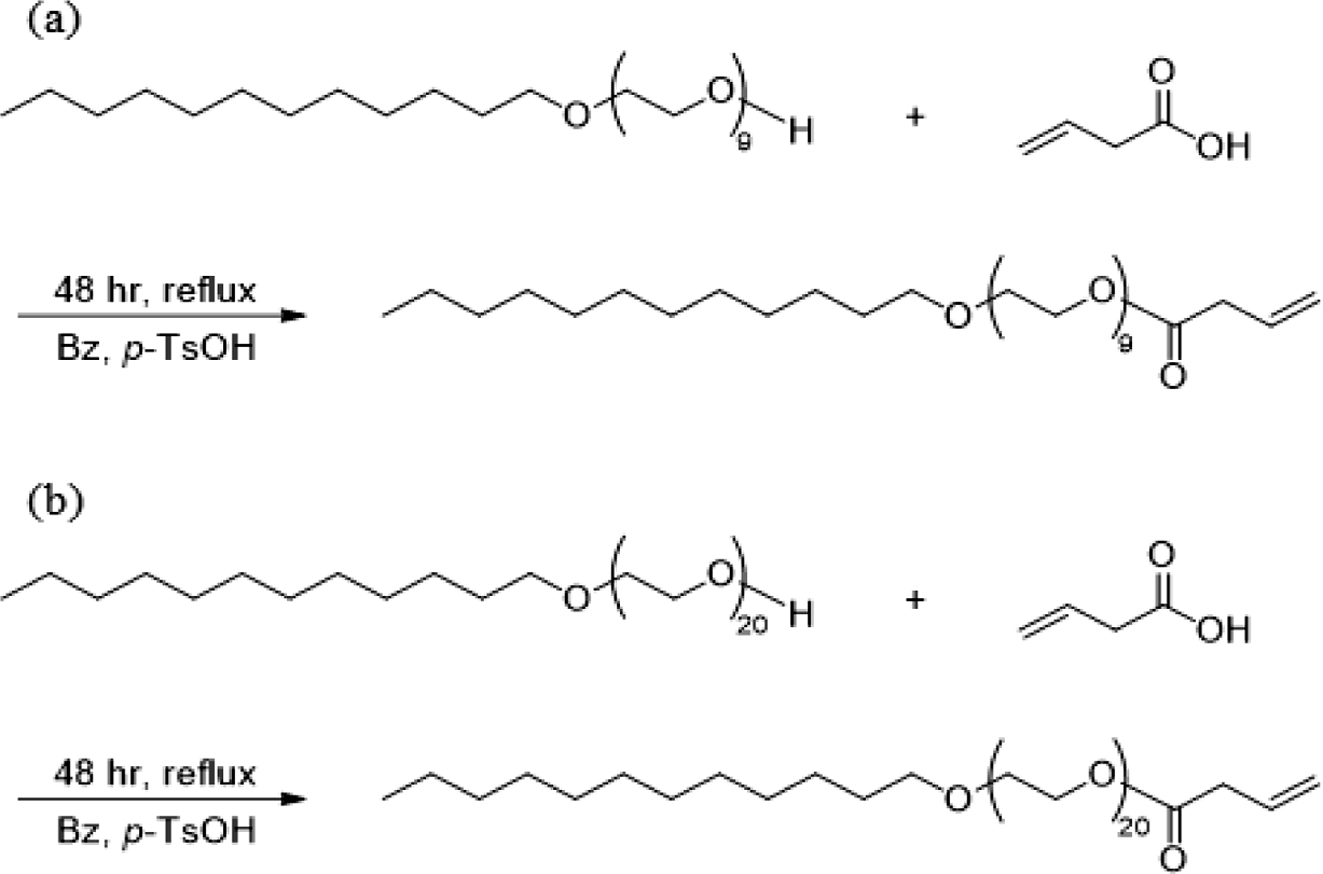

비이온 반응성 계면활성제의 합성. 비이온 반응성 계면활성제의 합성은 polyoxyethylene(9) lauryl ether 30.0g(0.05 mol)과 용매인 benzene 515mL와 촉매 p-TsOH 0.532g (0.003mol)을 500mL 3구 환저 플라스크에 혼합한 용액에 3-butenoic acid 4.425g(0.05mol)을 첨가 후 60oC, 48시간 동안 반응을 진행하였다. 반응이 종결되면 합성한 계면활성제에 잔류한 촉매를 중화시켜 제거하기 위해 Na2CO3 0.328g (0.003mol)을 첨가하여 70oC에서 30분 동안 두었다. 촉매를 제거한 용액은 증류수와 함께 분액깔대기로 층 분리시켜 유상층을 얻었다. 얻은 유상층 용액을 회전농축증발기로 감압 증류하여 용매를 제거한 후 벤젠으로 3회 세척한 뒤 건조시켜 최종 생성물을 얻었다. Polyoxyethylene(20) lauryl ether에 대해서도 0.05mol 기준으로 동일한 과정을 거쳤다. 비이온 반응성 계면활성제의 합성 반응 및 과정은 Scheme 1과 Figure 1에 나타내었다.

Scheme 1. Synthesis of (a) 2-dodecyloxy-polyethyleneglycol(9) 3- butenoate; (b) 2-dodecyloxy-polyethyleneglycol(20) 3-butenoate.

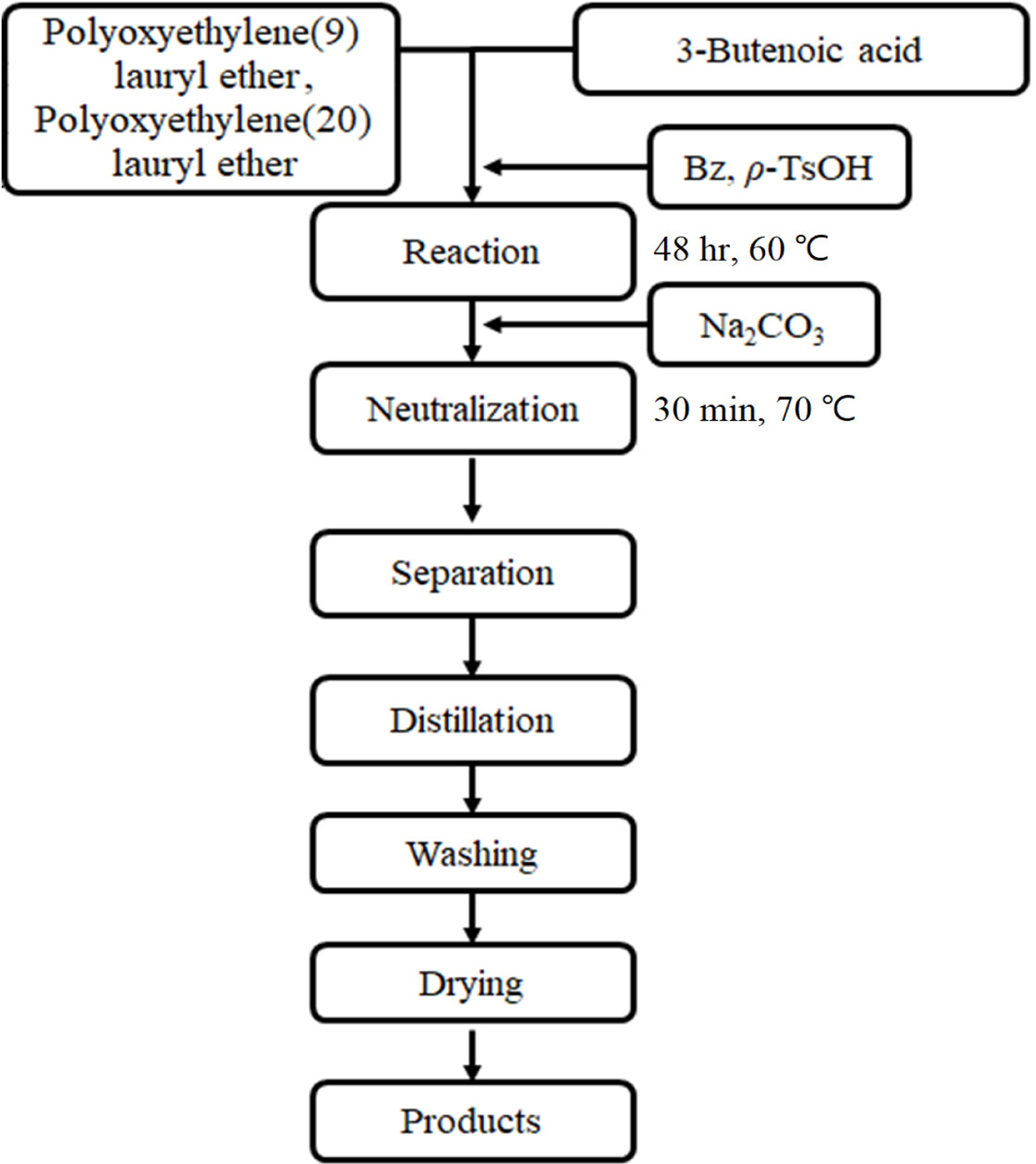

수성형 아크릴 점착제 베이스 에멀젼의 제조. 수성 아크릴 점착제 베이스 에멀젼을 제조할 때 사용된 계면활성제는 sodium lauryl sulfate(SLS, 음이온 계면활성제), polyoxy-ethylene(20) lauryl ether(비이온 계면활성제), dodecyloxy-polyethyleneglycol(9) 3-butenoate(비이온 반응성 계면활성제), dodecyloxy-polyethyleneglycol(20) 3-butenoate(비이온 반응성 계면활성제)를 사용하였다. 유화중합에 사용된 계면활성제 조합은 음이온 계면활성제만 사용한 경우, 음이온 계면활성제와 비이온 계면활성제를 사용한 경우, 음이온 계면활성제와 비이온 반응성 계면활성제를 사용한 경우로 총 네 가지 조합이 있으며 이에 대해 DS-Eu-910-1, DS-Eu-910-2, DS-Eu-910-3 그리고 DS-Eu-910-4로 각각 명명하였다. 사용되는 조합에 따라 계면활성제의 양은 기준이 되는 단량체 또는 에멀젼 전체에 대해서 모두 동일하게 0.7phr을 투입하였다. 제조 방법은 Figure 2에 나타내었다. 먼저 수상과 유상(프리에멀젼)으로 나누어 제조한다. 수상에는 4구 플라스크 반응기 안에 증류수 147.45mL를 넣고 (NH4)2S2O8 10% 용액을 11.8mL(0.00517mol)를 넣은 뒤, 150rpm 속도로 교반하면서 반응기 내부의 온도를 80oC로 유지시켜 만든다. 유상에는 증류수 110.59mL와 계면활성제 그리고 4.17g(0.0579mol)의 acrylic acid를 용해시킨 후 n-butyl acrylate(BAM) 176.95g (1.38mol), 2-ethylhexyl acrylate(2-EHAM) 176.95g(1.38mol), methyl methacrylate(MMA) 62.67g(0.489mol)을 첨가하여 400rpm으로 30분 동안 유화시킨 뒤 프리에멀젼 3g을 수상에(NH4)2S2O8 3.8% 용액 1.84mL(0.000307mol)와 투입하여 80oC에서 5분간 예비 반응한 후 나머지 프리에멀젼을 3시간동안 일정한 속도로 적하시키면서 반응한다. 적하가 완료되면 미반응 단량체를 제거하기 위해 먼저 (NH4)2S2O8 20% 용액 1.0mL(0.000694mol)를 1시간 동안 추가로 동일 온도에서 교반시킨다. 교반이 종료되면 상온으로 냉각한 뒤 pH 조절을 위해 NH4OH를 첨가하여 최종 수성 아크릴 점착제 베이스 에멀젼을 얻었다.

기기 분석. 비이온 반응성 계면활성제에 포함된 관능기는 FTIR(Fourier transform infrared spectroscopy, Nicolet 6700W, Thermo Fisher Scioentific, USA) 측정을 하여 분석을 진행하였다. 구조 분석은 1H NMR(1H nuclear magnetic resonance, AVANCE III 300MHz, Bruker, USA)을 이용하여 chemical shift를 측정하였고, 용매는 Chloroform-d(Sigma Aldrich, USA)를 사용했다.

물성 평가. 고형분 측정: 한국산업규격에 규정된 접착제의 일반 시험 방법인 KS M 6638 규격으로 진행하였으며, 시료 0.5g을 알루미늄 접시에 소수점 이하 네 자리까지 무게를 측정한 뒤, 오븐에 150oC, 30분 동안 건조하였으며 다시 건조 시켰던 무게를 측정하여 각각의 알루미늄 접시의 무게를 뺀 수치인 건조된 무게를 건조 전의 무게로 나누어 백분율(%)로 산출하였다.

초기점착력: 한국 산업규격에 규정된 KS T 1028 시험방법으로 확인하였다. 먼저 합성된 각각이 베이스 에멀젼에 수용성 우레탄계 증점제를 사용하여 증점을 시키는 방법으로 2000cps 정도의 점도를 갖는 간단한 에멀젼 점착제를 제조하였으며, 이를 이용하여 시험편을 제작하였다. 시험편은 25μm polyethylene terephthalate(PET) 필름에 합성한 점착제 베이스 에멀젼의 종류별로 건조 두께가 60μm이 되도록 도포하고 10분간 건조하여 점착 필름을 제조하였으며, 제조된 점착 필름을 너비 25mm, 길이 300mm로 절단하여 점착제 베이스 에멀젼 종류별로 각각 5개의 시험편을 제작하였다. 건조된 시험편을 30° 각도로 경사판을 조절한 ball tack 측정기(Lab-Q G200, CKSI, Korea)로 측정하였다.

Steel ball은 고탄소 크롬 베어링 강재로 지름이 1/32 in에서 32/32 in 범위까지 인 것을 사용하여 총 32개인 볼들을 제일 작은 볼(#1)부터 가장 큰 볼(#32)까지 번호를 지정하였다. 가장 작은 볼인 #1부터 실험을 실시하여 점차 큰 숫자를 가지는 볼로 각 5회씩 측정하였으며, 점착면을 주행한 볼이 하부 10cm 정도에 완전히 정지하고 5초 이상 움직이지 않는 가장 큰 볼의 평균 값으로 하였다.

점도 및 pH: 수성 아크릴 점착제 베이스 에멀젼의 점도를 확인하기 위해 점도계(DV-E Viscometer/LV, Brookfield Ametek, USA)를 사용하여 측정하였다. 점도는 초기 점도와 제조 후 4주 뒤의 점도 측정을 통해 안정성을 평가할 수 있고 pH는 피부용 점착제로의 사용 가능성을 평가하고자 사용되었다.

입도분포: 수성 아크릴 점착제 베이스 에멀젼의 평균 입자크기를 확인하기 위해서 입도분포 분석기(Zetasizer Nano ZS90, Malvern, UK)를 사용하였다. 분석 샘플 제작은 50mL 증류수에 0.1g의 점착제 베이스 에멀젼을 희석한 후 평균값으로 입자크기를 측정하였다. 측정된 값의 정확도를 위해 각각 5회 이상 측정하여 평균값으로 나타내었다.

|

Figure 1 Synthetic process of 2-dodecyloxy-polyethyleneglycol(9)

3-butenoate and 2-dodecyloxy-polyethyleneglycol(20) 3-butenoate. |

|

Figure 2 Flow chart for preparation of water based adhesive. |

비이온 반응성 계면활성제의 합성 및 분석. Polyoxyethylene (9) lauryl ether와 polyoxyethylene(20) lauryl ether를 3-butenoic acid와 반응하여 비이온 반응성 계면활성제 dodecyl-polyethyleneglycol(9) 3-butenoate와 dodecyl-polyethyleneglycol (20) 3-butenoate를 얻었다. 각각의 합성에 따른 수율은 56.7, 84.6%이며, 상온에서 고체 상태로 나타났다. 기기분석으로 1H NMR과 FTIR 분석을 통해 화합물의 구조를 확인하였다.

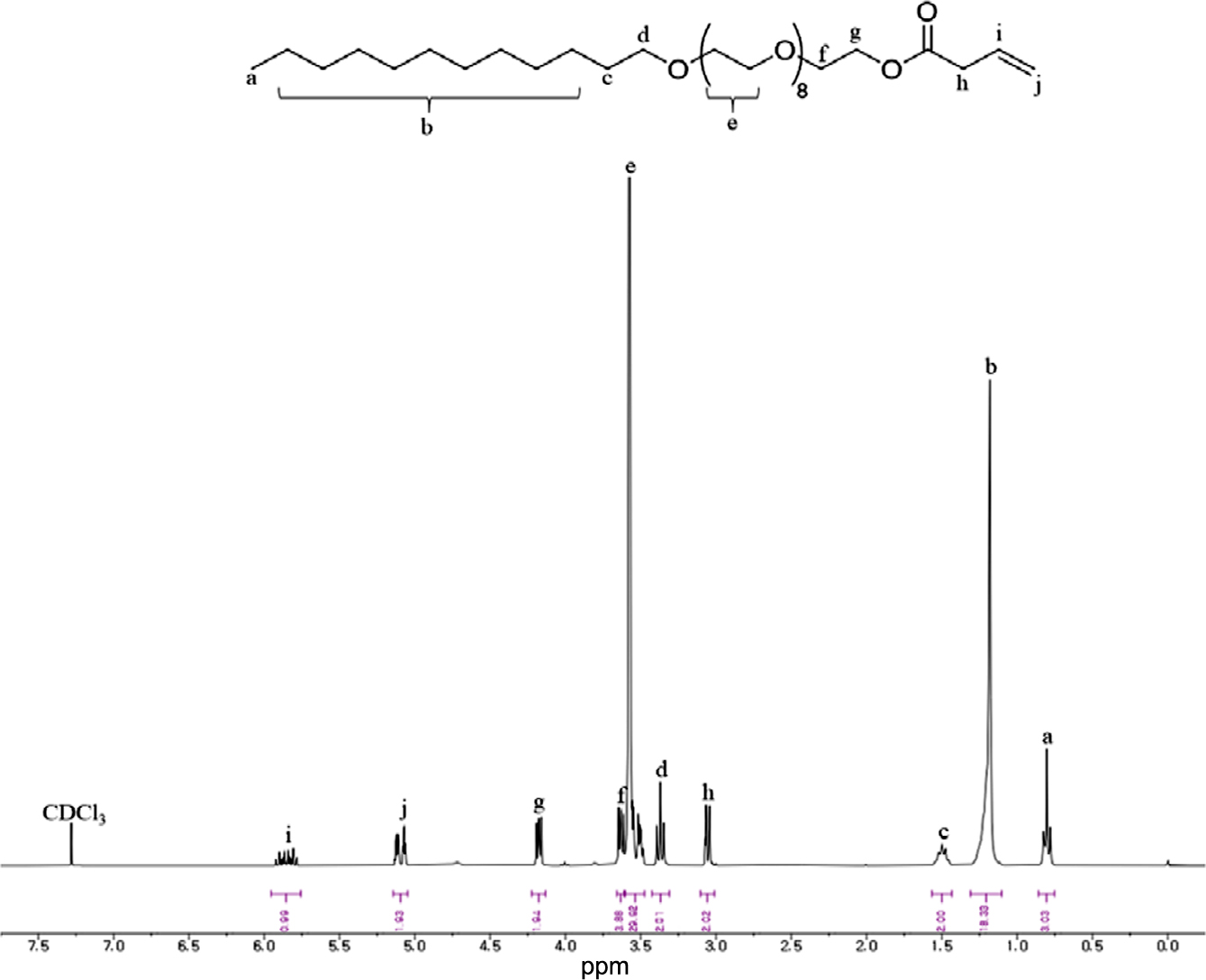

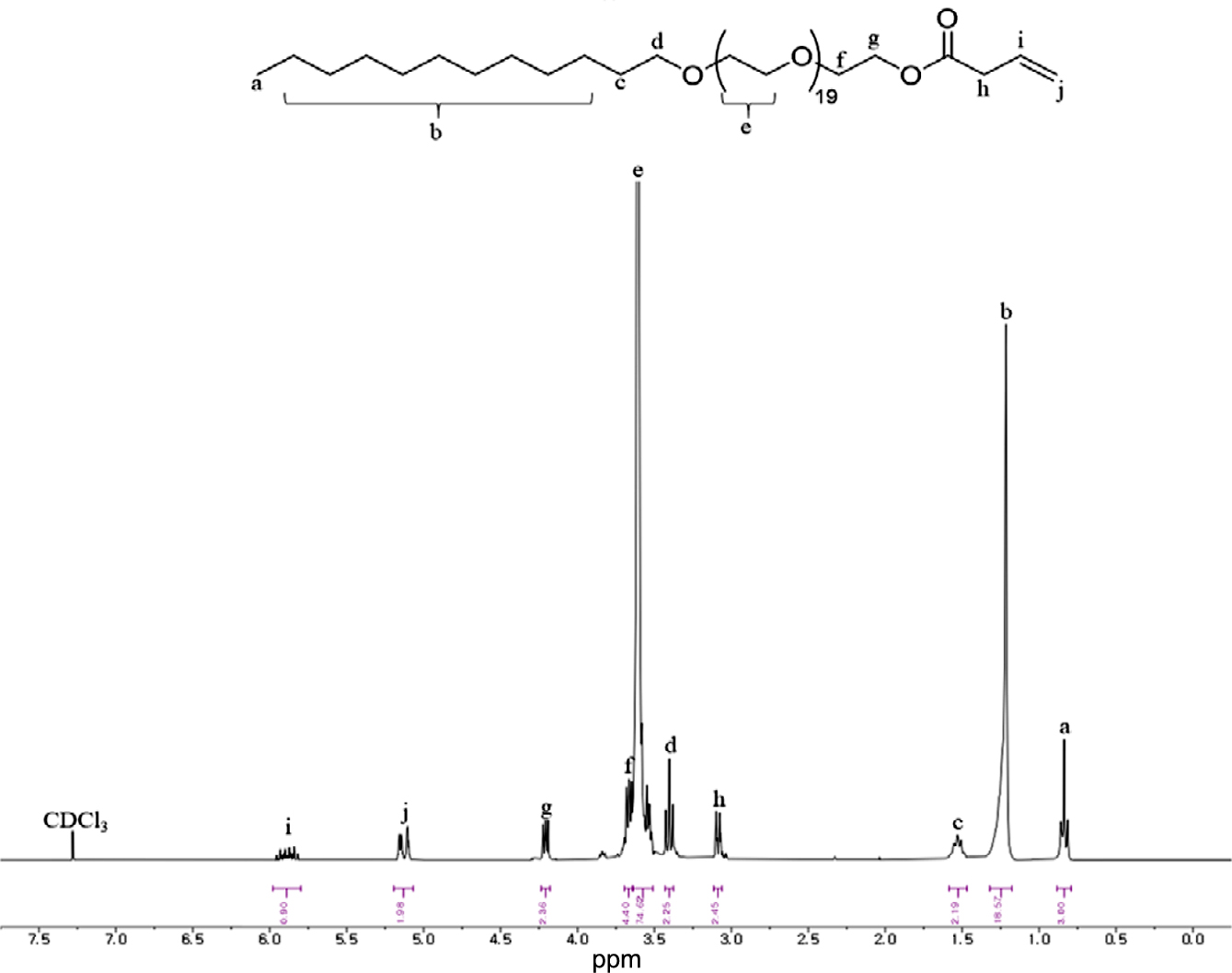

1H NMR 스펙트럼: 실험방법에 따라 합성된 비이온 반응성 계면활성제인 dodecyl-polyethyleneglycol(9) 3-butenoate와 dodecyl-polyethyleneglycol(20) 3-butenoate의 1H NMR 스펙트럼들은 Figure 3과 Figure 4에 도시하였다. 합성된 비이온 반응성 계면활성제 dodecyl-polyethyleneglycol(9) 3-butenoate와 dodecyl-polyethyleneglycol(20) 3-butenoate로부터 관측되는 1H NMR 스펙트럼들을 살펴보면 긴 사슬 알킬기의 말단 메틸기의 수소는 0.85ppm(3H), 0.84ppm(3H)에서 나타나며 긴 사슬 메틸렌기는 1.22ppm(18H), 1.22ppm(18H), (-CH2CH2-O-)의 메틸렌기는 1.54ppm(2H), 1.53ppm(2H), (-CH2CH2-O-)의 메틸렌기는 3.41ppm(2H), 3.40ppm(2H), (-CH2CH2O-)n의 메틸렌기는 3.62ppm(32H), 3.60ppm(76H), 3-butenoate에 가장 근접한 polyethyleneglycol의 메틸렌기인 -O-CH2CH2-O-C=O-와 -O-CH2CH2-O-C=O-의 메틸렌기의 경우 각각 3.67 ppm(2H), 3.66ppm(2H)과 4.22ppm(2H), 4.21 ppm(2H), 3-butenoate에 의한 -O-C=O-CH2-의 메틸렌기는 3.10ppm(2H), 3.09ppm(2H), -CH2-CH=CH2이 5.90ppm(1H), 5.89ppm(1H), -CH2-CH=CH2이 5.14ppm(2H), 5.13ppm(2H)임을 확인하였다.

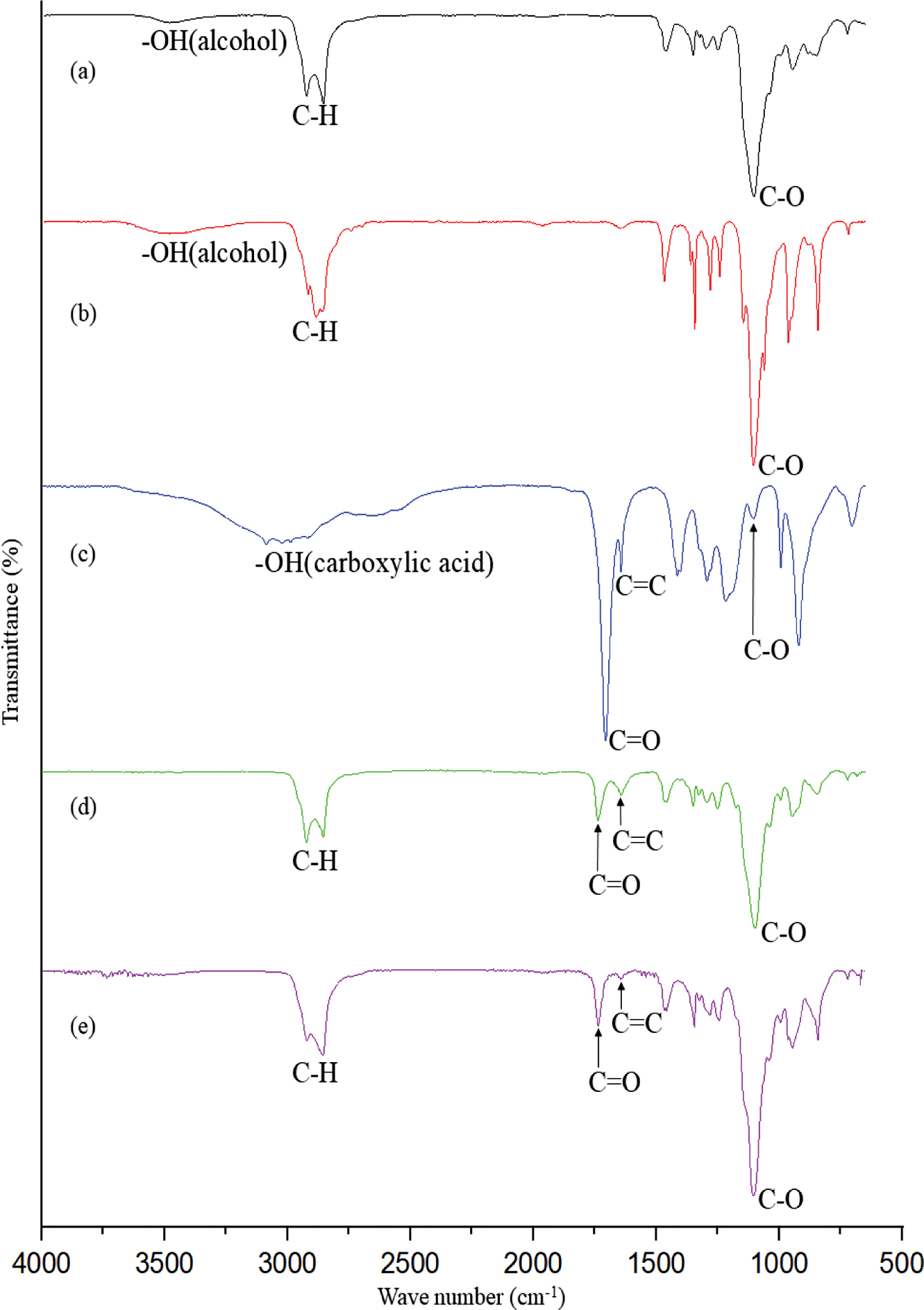

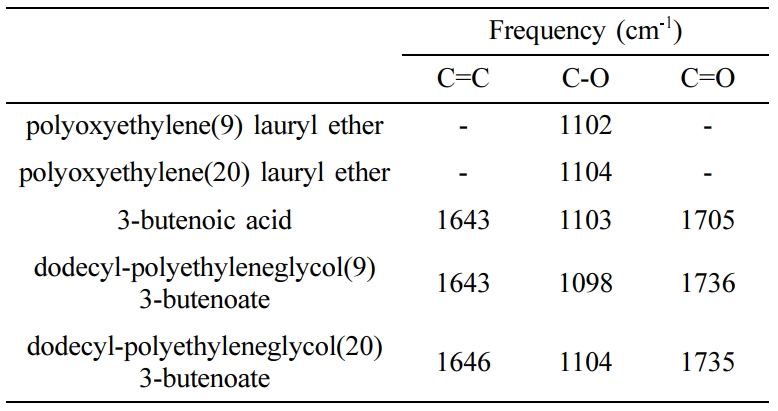

FTIR 스펙트럼: 합성된 비이온 반응성 계면활성제의 주요 관능기를 확인하기 위한 FTIR의 분석 결과는 Figure 5와 Table 3에 나타내었다. FTIR 스펙트럼으로 두 비이온 반응성 계면활성제의 주요 피크들을 살펴보면, C-H기의 신축진동 피크는 2820~3000cm-1, alkene의 C=C기 피크는 1640cm-1, ether의 C-O기 피크는 1100cm-1, ester의 C=O기 피크는 1730~ 1740cm-1에서 나타났다. 합성에 사용된 원료 polyethylene(9) lauryl ether와 polyethylene(20) lauryl ether를 합성된 비이온 반응성 계면활성제의 피크와 비교하면 원료에는 없던 이중 결합 C=C 피크가 생기고, 3400cm-1에 나타나는 O-H기 피크가 사라짐을 확인하였다. 3-butenoic acid와 비이온 반응성 계면활성제들과 비교했을 때는 1640cm-1에 나타나는 C=C기 피크가 비이온 계면활성제에 나타남을 확인하였고 3100cm-1에 나타났던 O-H기 피크는 사라짐을 확인하였다.

수성 아크릴 점착제 베이스 에멀젼의 물성평가. 고형분 측정: 점착제 베이스 에멀젼의 고형분은 한국산업규격 KS M 6638 방법으로 측정하였다(Table 4). 음이온 계면활성제 하나만 사용했던 DS-Eu-910-1의 경우 60.8%, 음이온 계면활성제와 비이온 계면활성제의 혼합인 DS-Eu-910-2의 경우 61.0%, 음이온 계면활성제와 비이온 반응성 계면활성제의 혼합인 DS-Eu-910-3과 DS-Eu-910-4는 각각 61.1%와 60.3%의 고형분 농도를 갖는 것으로 측정되었으며 전환율은 모두 99%이상을 갖는 것으로 확인되었다.

초기점착력: 계면활성제의 종류와 조합을 다르게 하여 만든 각각의 점착제 베이스 에멀젼에 수용성 우레탄계 증점제를 사용하여 2000cps 정도의 점도를 갖는 간단한 에멀젼 점착제를 제조하고 초기점착력을 측정하였다. 초기점착력은 Ball-Tack 시험을 통해 측정하였다. DS-Eu-910-1는 #15로 측정되었고, DS-Eu-910-2는 #17로 측정되었으며, DS-Eu-910-3과 DS-Eu-910-4는 각각 #17과 #16로 측정된 것을 확인하였다. 음이온 계면활성제만으로 만든 점착제 베이스 에멀젼에 비해 음이온 계면활성제와 비이온 계면활성제 혹은 비이온 반응성 계면활성제의 혼합으로 만든 점착제 베이스 에멀젼이 더 좋은 초기점착력을 나타냄을 알 수 있다.

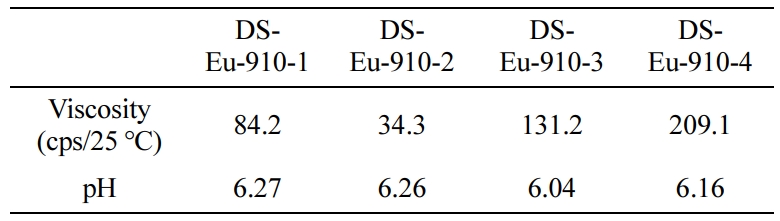

점도 및 pH: 제조된 점착제 베이스 에멀젼의 점도 및 pH 측정결과는 Table 5에 나타냈다. 점착제 베이스 에멀젼의 점도는 사용 용도에 따라 첨가제를 사용하여 점도조절이 가능하나, 점착제의 점도는 4500cps/25oC 이상이 되면 코팅 성능이 떨어질 수 있으므로 용도에 맞게끔 적절한 첨가제 추가가 요구된다. 점착제 베이스 에멀젼의 측정된 점도 값들은 34~209cps/25oC로 낮은 점도값을 보였으며, pH 값을 확인한 결과 6.0에서 6.3 범위로 측정되었다. 피부용 점착제와 같은 용도로 사용할 경우 pH가 7에 가까울수록 좋으며, 추가적인 첨가제를 사용하지 않아도 무방할 것으로 생각되어진다.

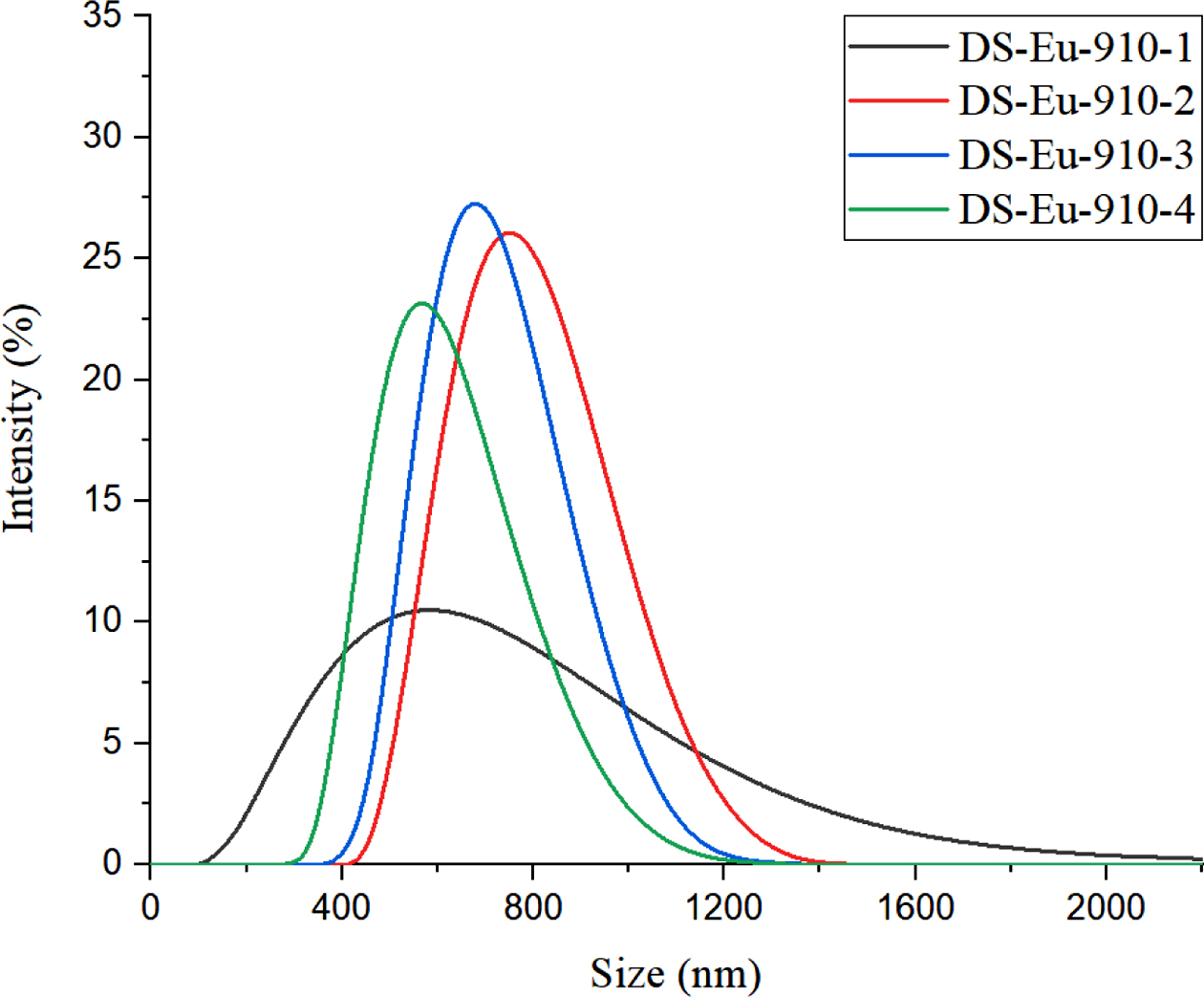

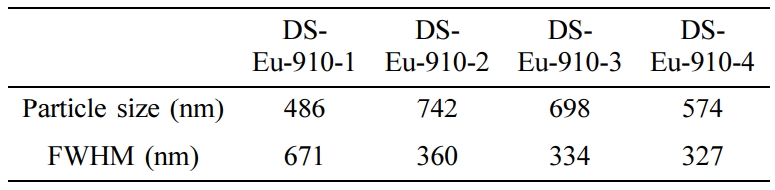

입도분포: 점착제 베이스 에멀젼의 입자크기를 측정한 결과는 Figure 6과 Table 6에 나타냈다. 평균 입자크기는 DS-Eu-910-1의 경우 486nm, DS-Eu-910-2의 경우 742nm, DS-Eu-910-3의 경우 698nm 그리고 DS-Eu-910-4의 경우 574nm로 나타났다. 또한 입도분포를 확인하기 위해 반치전폭(FWHM) 값을 계산한 결과 DS-Eu-910의 경우 671nm, DS-Eu-910-2의 경우 360nm, DS-Eu-910-3의 경우 334nm 그리고 DS-Eu-910-4의 경우 327nm로 나타났다. 이 결과로 보아 음이온 계면활성제를 단독으로 사용한 것보다 음이온 계면활성제와 비이온 계면활성제들과 혼합하였을 때, 평균입도가 크게 나타났으며 특히 비이온 반응성 계면활성제와 혼합한 경우 입도분포가 좁게 나타나 입자 사이즈가 보다 균일하게 나타냄을 알 수 있다.

|

Figure 3 1 H NMR spectrum of dodecyl-polyethyleneglycol(9) 3- butenoate. |

|

Figure 4 1 H NMR spectrum of dodecyl-polyethyleneglycol(9) 3- butenoate. |

|

Figure 5 FTIR spectra of the raw materials and synthesized nonionic reactive surfactants: (a) polyoxyethylene(9) lauryl ether; (b) polyoxyethylene(20) lauryl ether; (c) 3-butenoic acid; (d) dodecylpolyethyleneglycol(9) 3-butenoate; (e) dodecyl-polyethyleneglycol (20) 3-butenoate. |

|

Figure 6 Particle size distribution of the prepared PSAs with different surfactants. |

|

Table 3 FTIR Spectra in Raw Materials and Synthesized Nonionic Reactive Surfactants |

|

Table 5 Viscosity and pH of PSAs Prepared with Different Surfactant Combination |

|

Table 6 Particle Size and FWHM of PSAs Prepared with Different Surfactant Combination |

본 연구에서는 비이온 반응성 계면활성제인 dodecyl-polyethyleneglycol(9) 3-butenoate와 dodecyl-polyethyleneglycol (20) 3-butenoate를 합성한 뒤, 이를 음이온 계면활성제와 혼합하여 수성 아크릴 점착제 베이스 에멀젼을 제조하였으며 고형분, 평균 입자 크기를 측정하였으며, 베이스 에멀젼을 수용성 우레탄계 증점제를 사용해 증점하는 방식으로 간단한 에멀젼 점착제를 제조해 초기점착력과 같은 점착특성들을 검토해본 결과, 다음의 결론을 얻었다.

1. 비이온 반응성 계면활성제들은 polyoxyethylene(9) lauryl ether와 polyoxyethylene(20) lauryl ether를 3-butenoic acid와 반응하여 합성하였다. 구조 분석은 1H NMR과 FTIR 분석으로 수행하였다. 합성 수율은 각각 56.7%와 84.6%의 고체를 얻었다.

2. 음이온 계면활성제와 비이온 반응성 계면활성제를 혼합하여 제조된 점착제 베이스 에멀젼은 99% 이상의 전환율과 60% 이상의 고형분을 얻었다. 점착제 베이스 에멀젼들의 입자크기는 574~698nm로 음이온 계면활성제를 단독으로 사용한 것보다 더 큰 크기를 보여줬으나, FWHM값을 비교했을 때 음이온 계면활성제와 비이온 반응성 계면활성제의 혼합이 균일한 입도분포를 가졌다. 초기접착력은 음이온 계면활성제만으로 점착제 베이스 에멀젼을 만든 것보다 음이온 계면활성제와 비이온 반응성 계면활성제와의 혼합으로 만든 점착제 베이스 에멀젼이 더 좋은 물성을 가짐을 확인하였다. 본 연구를 통해 신규 비이온성 반응성 유화제를 사용한 에멀젼 중합 및 점착제로의 사용 가능성 확인하였고, 향후 이를 활용해 친환경 인체용 점착제(가발 점착제 등)뿐만 아니라 repulping용 점착제 등에 활용하고자 한다.

- 1. Dale, W. C.; Paster, M. D.; Haynes, J. K. Mechanical Properties of Acrylic Pressure Sensitive Adhesives and Their Relationships to Industry Standard Testing. J. Adhes. 1989, 31, 1-20.

-

- 2. Sun, S. M.; Li, M. L.; Liu, A. A Review on Mechanical Properties of Pressure Sensitive Adhesives. Int. J. Adhes. Adhes. 2013, 41, 98-106.

-

- 3. Tobing, S. D.; Klein, A. Molecular Parameters and Their Relation to the Adhesive Performance of Acrylic Pressure‐sensitive Adhesives. J. Appl. Polym. Sci. 2001, 79, 2230-2244.

-

- 4. Choi, Y. H.; Kang, J. K.; Lee, W. K. Effect of Functional Monomers on Pressure-Sensitive Adhesives of Acrylic Emulsion. J. Adhesion and Interface 2009, 10, 1-10.

- 5. Kim, H. J.; Kim, D. J. Development Trends of Pressure Sensitive Adhesives. Prospectives of Industrial Chemistry 2002, 5, 10-17.

- 6. Tobing, S.; Klein, A.; Sperling, L. H.; Petrasko, B. Effect of Network Morphology on Adhesive Performance in Emulsion Blends of Acrylic Pressure Sensitive Adhesives. J. Appl. Polym. Sci. 2001, 81, 2109-2117.

-

- 7. Rana, P. K.; Sahoo, P. K. Synthesis and Pressure Sensitive Adhesive Performance of Poly(EHA-co-AA)/Silicate Nanocomposite Used in Transdermal Drug Delivery. J. Appl. Polym. Sci. 2007, 106, 3915-3921.

-

- 8. Kajtna, J.; Krajnc, M. Solventless UV Crosslinkable Acrylic Pressure Sensitive Adhesives. Int. J. Adhes. Adhes. 2011, 31, 822-831.

-

- 9. Zosel, A.; Schuler, B. The Influence of Surfactants on the Peel Strength of Water-based Pressure Sensitive Adhesives. J. Adhes. 1999, 70, 179-195.

-

- 10. Kim, N. S.; Kim, S. H. Effect of Protective Colloid on the Synthesis of Poly(Vinyl acetate-co-Ethyl acrylate). J. Korean Oil Chemists’ Soc. 2010, 27, 216-221.

-

- 11. Lee, H. L.; Ryu, J. Y.; Youn, H. J.; Joo, S. B.; Park, Y. Development of Multi-Functional Mulch Papers and Evaluation of Their Performance-Studies for Reducing the Basis Weight of Mulch Paper. J. of Korea TAPPI 1998, 30, 38-45.

- 12. Cho, J.-E.; Lee, S.-C.; Park, J.-K.; Kim, K.-S.; Shin, H.-L.; Kim, Y.-R.; Jeong, N.-H. Synthesis of Polyoxyethylene Reactive Surfactant Using Acrylic Acid and Properties of Water-based Adhesive. Polym. Korea 2020, 44, 6-12.

-

- 13. Jeong, N.-H.; Park, J.-K.; Kang, Y.-S. Synthesis and Charaterization of Polymerizable Acryl’s Emulsifier to prepare Green Glue. J. Korean Oil Chem. Soc. 2016, 33, 51-57.

-

- 14. Song, S. H.; Kim, Y. S.; Cho, U. R. A Study on Synthesis of Starch-acryl Pressure Sensitive Adhesive by Soap-free Emulsion Polymerization. Elastomers Compos. 2009, 44, 429-435.

- 15. Son, H. C.; Kim, H. G.; Lee, D. H.; Min, K. E. The Peel Energy Behavior of UV-cured Acrylic PSAs. Polym. Korea 2008, 32, 313-321.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(1): 158-163

Published online Jan 25, 2021

- 10.7317/pk.2021.45.1.158

- Received on Sep 23, 2020

- Revised on Oct 26, 2020

- Accepted on Oct 26, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jung-Won Kim

-

Dept. of Costmetology, Changshin Univ., 262, Paryong-ro, MasanHoiwon-gu, Changwon-si, Gyeongsangnam-do 51352, Korea

- E-mail: won104@cs.ac.kr

- ORCID:

0000-0002-1485-1469

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.