Flexible polyurethane foams are used in targeted applications depending on the specific frequency ranges. In this study, low molecular weight polyol (TF400) and DBTDL gelling catalyst are selected as control parameters to examine their effects on the cellular morphology and acoustic properties. As the contents of the TF400 increase, the cavity and pore sizes get smaller. The cell wall area ratio shows the lowest value at 50% TF400, and it increases drastically after 75% TF400 contents. These morphological results are closely related to the highest acoustic activity at 50% TF400. Air flow resistance also gradually increases with increasing the TF400, and it rapidly increases due to high cell wall area ratio after 75%. Therefore, air flow resistance and cellular morphology are dominant factors to improve acoustic properties at low frequency regions in the polyurethane foams including low molecular polyol.

연질 폴리우레탄폼 흡음재는 적용 분야에 따라 요구되는 흡음 성능의 주파수 영역이 결정된다. 본 연구에서는 경질 폼 제조 시에 사용되는 저분자량 폴리올(TF400)과 젤화 촉매인 DBTDL을 기반으로 이들의 함량을 변화시켜 연질 폼을 제조하고 조성에 따라 변화되는 형태학이 흡음 특성에 미치는 영향을 조사하였다. 폴리우레탄폼의 내부 형태학은 TF400 비율이 증가하고 DBTDL이 첨가됨에 따라 공동의 크기는 감소하였고 공동벽 면적비는 저분자량 폴리올 50%에서 최소값을 나타낸 뒤 75% 이상에서 급격하게 증가하였다. 이러한 형태학적 특성에 따라 공동벽 면적비가 최소값인 처방에서 음향 활성과 소음감소율이 가장 높은 결과를 보였다. 유동 흐름 저항은 서서히 증가하다가 공동벽 면적비에 따라 75%에서 급격하게 증가하였다. 따라서 TF400의 혼합에 따라 변화되는 흐름저항과 형태학이 폴리우레탄폼의 저주파 영역 흡음률을 향상시키는 것으로 판단된다.

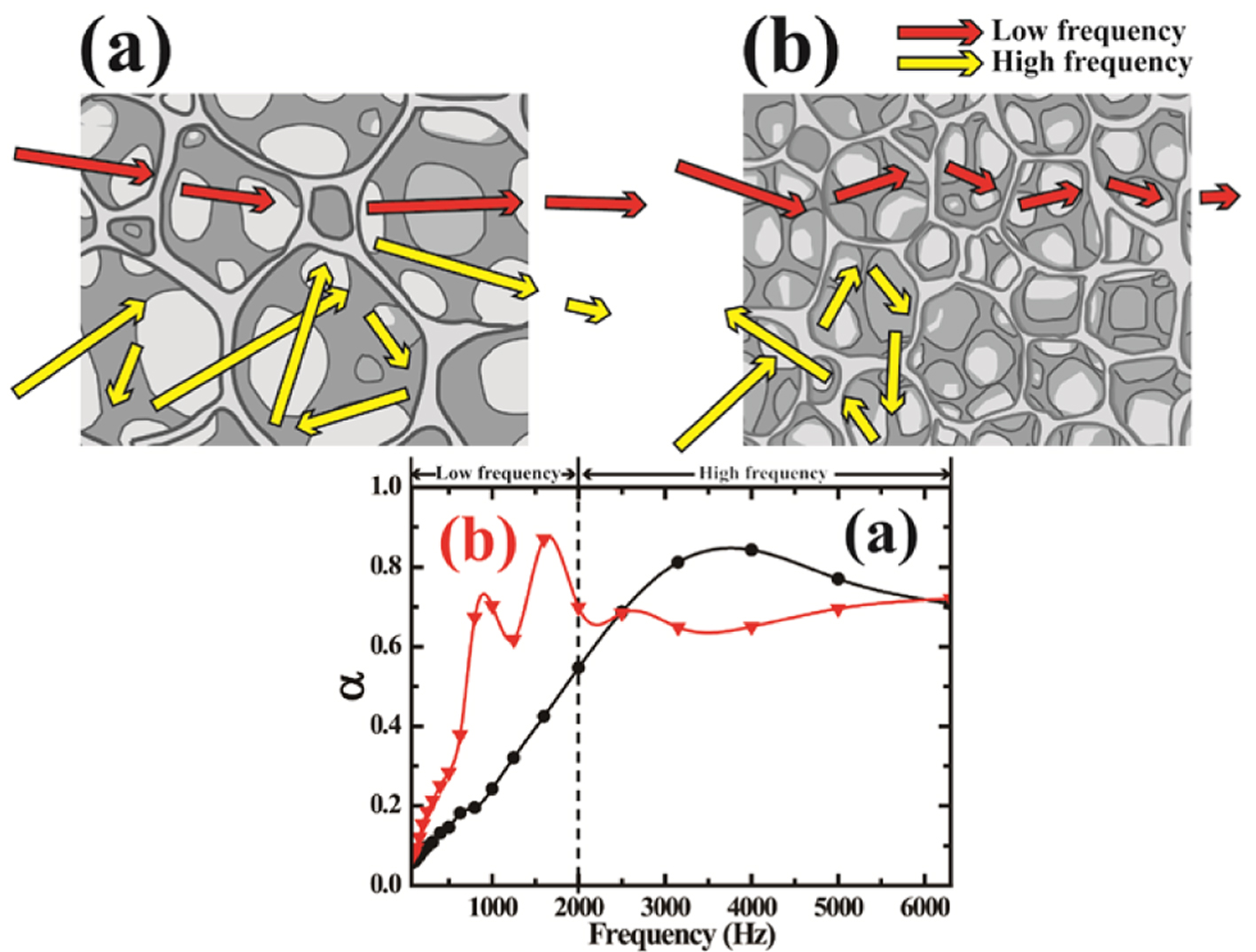

In porous materials, sound wave absorptions can be achieved at low and high frequency regions depending on their cellular structures. Small cavity and pore morphology are much more advantageous for the sound absorption at low frequency region than large and scattered cellular morphology (a) due to the wave straightness at low frequency region.

Keywords: polyurethane foam, cell wall, acoustic activity, air flow resistance, morphology

이 논문은 2020년도 서울시립대학교 교내학술연구비에 의하여 지원되었음.

Information is available regarding the experimental formulation details for fabrications of flexible PU foams, the ratios of pore shapes manufactured with low molecular weight polyol. The materials are available vis the internet at http://journal.polymer-korea.kr.

PK_2021_045_01_143_Supporting_Information_template.pdf (170 kb)

Supplementary Information

최근 차량 이용자들의 평균 탑승 시간이 증가함에 따라 소비자들이 탑승 시 느끼는 쾌적감, 안락감, 정숙감은 소비자의 구매를 자극하는 중요한 역할을 하고 있다.1,2 자동차 내부에서 감성품질을 향상시키는 제품은 좌석의 쿠션재와 차체에 내장되는 흡음재가 대표적이라고 할 수 있다. 차량에 사용되는 쿠션재와 흡음재는 폴리우레탄 폼으로 구성되어 있고, 가볍고 제작이 용이하기 때문에 자동차 산업에서 주로 사용된다. 특히, 차체에 내장되는 흡음재는 적용 부위에 따라 요구 물성과 성능이 달라지기 때문에 물성을 만족시키는 폴리우레탄(PU) 폼 합성은 산업체에서 중요한 문제로 대두되고 있다. 차량에서 발생하는 주된 소음은 데시보드에서의 엔진 소음, 타이어와 도로의 마찰음, 차체와 공기 마찰에 의한 진동음이 있다. 엔진소음은 0Hz부터 8kHz까지 넓은 영역에서 발생하고, 타이어 마찰음은 저주파영역에서, 차체에서 발생하는 공기 마찰음은 고주파 영역에서 발생한다.3 이러한 소음들은 다공성 재료에서 3가지의 메커니즘을 통해 흡수된다.4 첫째, 소음은 재료 표면에서의 입사·반사에 의해 감쇄가 된다. 둘째, 다공성 재료 내부에 공기 입자와 음파가 점성저항에 의해 소리에너지를 열에너지로 변환시킨다. 셋째, 다공성 재료 내부 벽이 음파에 영향을 받아 진동하게 되고 공명을 통해 진동에너지를 열에너지로 변환시킨다. 또한 주파수 영역에 따라 음파가 가지는 성질이 변화하여 흡음 메커니즘을 결정하게 된다.5,6 재료 표면에서 고주파와 저주파의 입사, 반사, 투과, 흡수를 개략적으로 보여주고 있다. 저주파는 파장이 길어 직진성이 약하지만 강한 회절성을 띠기 때문에 매질을 통과할 때 감쇠도가 낮아 투과율이 높고, 매질을 만나면 반사보다는 투과를 많이 한다. 반대로, 고주파는 파장이 짧고 진동수가 높아 직진성이 강하기 때문에 매질을 통과할 때 투과보다 반사가 주로 일어난다. 이러한 저주파와 고주파의 음파 특성을 고려하여 두 가지 서로 다른 형태학에서의 흡음 거동을 보여주고 있다.6 공동의 크기가 크고 미세구멍의 대부분이 열린 다공성 재료는 단위부피당 벽의 수가 상대적으로 적기 때문에 저주파 영역보다는 고주파 영역에서 우수한 흡음 성능을 보인다. 반대로 공동의 크기가 작고 미세구멍 대부분이 부분적으로 열린 다공성 재료는 단위부피당 벽의 수가 상대적으로 많아 투과에 의한 흡음이 주로 일어난다. 또한 공기 투과성이 낮아 고주파는 음파가 재료를 전부 통과하지 못하고 표면에서 차단되어 흡음 성능이 상대적으로 낮아진다. 보고된 바로는 연질 PU 폼은 고주파 영역에서 우수한 흡음률을 보이지만, 저주파 영역에서는 낮은 흡음 성능을 보인다는 한계점을 가지고 있고 이를 해결하기 위해 많은 연구가 진행되고 있다. PU 폼의 내부 형태학(공동, 미세구멍의 크기, 공동벽 면적비)은 흡음 성능과 직접적인 연관이 있기 때문에 형태학의 변화를 위해 기본원료의 배합 비,7-9 다양한 충진재,10-12 제작공정을13,14 변수로 하는 연구가 진행되었다. 예를 들면, MDI (methylene diphenyl diisocyanate)와 IPDI(isophorone diiso-cyanate)의 혼합 용액에서 IPDI의 함량이 증가시켜 상대적으로 느린 반응에 의해 공동벽 면적비를 증가시키고 부가반응물(알로파네이트, 뷰렛)의 비율이 증가시켜 최종 경화 후 강도를 상승시키는 연구결과가 있고,15 두 가지의 젤화 촉매를 혼합 사용하여 공동의 크기를 급격하게 감소시키고 벽의 두께를 증가시켜 단열성능을 향상시키는 연구가 진행되었다.16

본 연구에서는 저분자량 폴리올 TF400과 젤화 촉매 DBTDL을 반응 변수로 고려하여 PU 폼의 형태학과 흡음 특성에 미치는 영향을 조사하였다. 강성을 증가시키는 저분자량 폴리올 TF400, 아민계 젤화 촉매와 시너지효과를 내는 DBTDL을 혼합하여 공동 크기, 미세구멍의 개폐도, 저주파 흡음 특성에 미치는 영향을 체계적으로 분석하고자 하였다. 이러한 변수의 선택이 PU 폼의 형태학과 흡음 특성에 미치는 영향을 알아보기 위해 주사현미경(scanning electron microscope, SEM)을 이용한 형태학, 임피던스 관(impedance tube)을 통한 흡음, 유동흐름저항(air flow resistance) 등을 분석하여 형태학이 흡음 계수에 미치는 영향을 분석하였다.

실험재료. 흡음재인 PU 폼을 합성하기 위해 주재료로 두 종류의 폴리에테르폴리올 PPG-6000(금호석유화학, Korea, 수산기값: 28±2, 분자량: 6000g/mol, 관능기수: 3), TF-400 (MCNS, Korea, 수산기값: 400±15, 분자량: 400g/mol, 관능기수: 3)과 혼합 이소시아네이트 CG-3701S(MDI 75%, TDI 25%, %NCO: 37±0.5, 금호석유화학, Korea)가 사용되었다. 우레탄 폼 형성 반응을 촉진시키기 위해 젤화 촉매로 DABCO 33LV(33% triethy-lenediamine, 67% dipropylene glycol, Air Products and Chemicals, USA)와 DBTDL(95% dibutyltin dilaurate, Sigma-Aldrich, USA), 발포화 촉매로 BL11(70% bis(2-dimethylaminoethyl) ether(BDMAEE) diluted with 30% dipropylene glycol, Air Products and Chemicals, USA)이 사용되었다. 폴리우레탄을 폼 형태로 제작하기 위해 화학 발포제로 이온이 제거된 증류수가 사용되었고, 추가적으로 사슬 가교제 diethanolamine(DEA, SigmaAldrich, USA, Mw: 105.14g/mol)와 안정적인 폼 형성을 보조하는 실리콘 계면활성제(L3002, Momentive, USA)가 사용되었다.

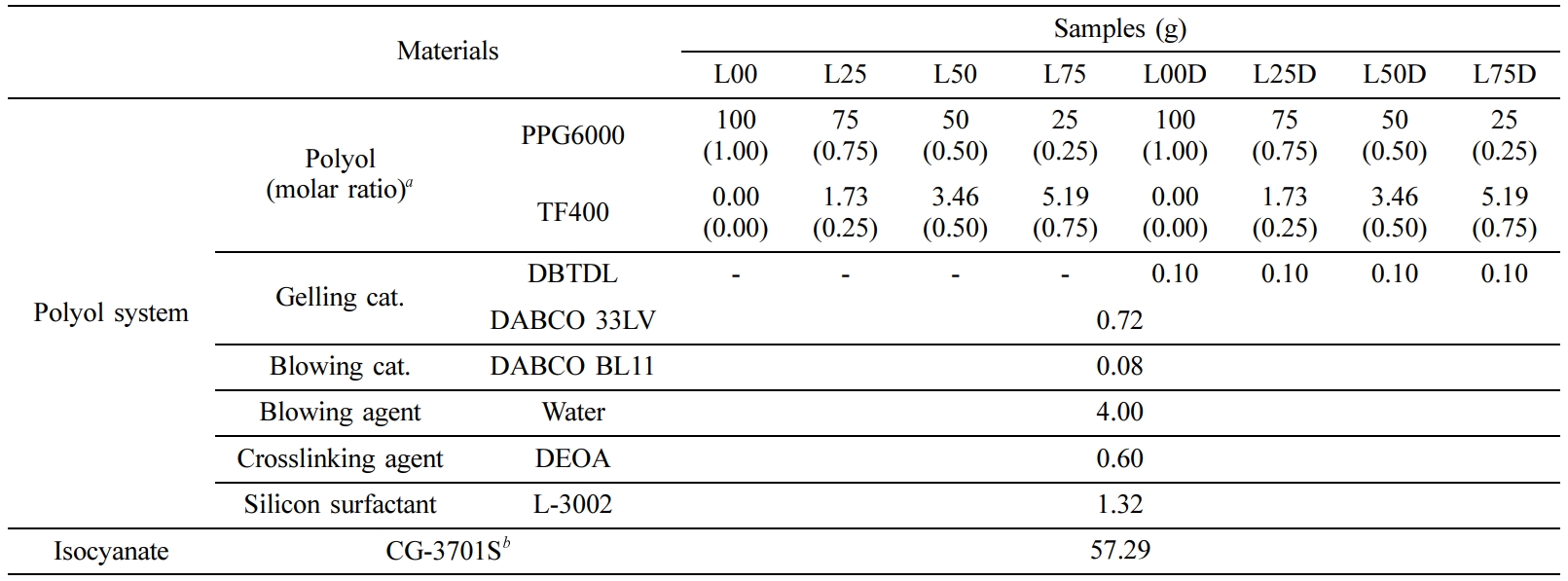

폴리우레탄 합성. PU 폼은 폴리올 시스템(폴리올, 젤화 및 발포화 촉매, 가교제, 발포제, 계면활성제)을 혼합한 뒤 이소시아네이트를 NCO index 1.0에 맞게 계량하여 2차 혼합으로 합성을 유도하였고, 자세한 처방은 Table 1에 나타내었다. Table 1에 따라 합성을 진행할 때 실제 주형에 주입되는 원액의 양은 Table S1에 자세하게 나타내었다. 폴리올 시스템의 1차 혼합은 32 oz 종이컵을 이용하여 1700rpm에서 10분간 이루어지고, 이소시아네이트를 추가한 2차 혼합은 균일한 혼합과 반응을 위해 6000rpm에서 6초간 실시된다. 2차 혼합 후, PU 혼합물을 알루미늄 주형(200×200×50mm3)에 채우고 60oC에서 20분간 경화 후 PU 폼을 주형에서 꺼낸다. 폼은 상대습도 50±10%의 상온에서 72시간 보관하여 충분히 건조시키고 크러싱공정을 진행하였다. 균일한 물성과 형태학을 분석하기 위해, PU 폼의 표면층 5mm를 제거한 후 시편을 제조하였다.

형태학 분석. PU 폼 내부 형태학은 샘플에 금박 코팅을 실시한 후 주사전자현미경(SNE3000M, SEC, Korea, at 15kV)을 이용하여 이미지 표본을 얻고, image pro plus(Media Cybernetic)를 통해 15개의 이미지로부터 공동과 미세구멍의 크기, 측정하였다. 또한 측정값들을 이용하여 공동벽 면적비를 계산하였고, 이를 바탕으로 내부형태학과 흡음 특성의 연관성을 설명하였다. Porosity를 측정하기 위해 Archimedes’ principle을 사용하였고, 모든 샘플이 0.70±0.03의 값을 나타내었다.

흡음률 분석. PU 폼 흡음률은 두 종류의 impedance tube (저·중주파 구간: SW420, BSWA, 고주파 구간: SW470, BSWA), 1/4 inch microphone(MPA416, BSWA, USA)을 이용하여 측정하였다. 측정 샘플은 두께를 20mm로 제작하였고 음역 구간에 따라 직경을 다르게 제작하였다. 샘플의 직경은 100mm(고주파, 1000-6300Hz), 30mm(저·중주파, 63-1600Hz)로 제작하였다. 흡음 측정 결과는 VA-Lab software (BSWA)를 통해 흡음계수로 나타내었다.

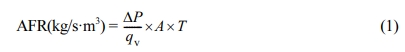

유동 흐름 저항 분석. 유동 흐름 저항(air flow resistance, AFR)은 압력 강하를 통해 재료의 다공도를 예측할 수 있고, 다공성 재료의 흡음률에 밀접한 연관을 가지고 있다. AFR 측정은 ASTM C522-03(유속: 0.042m/s, 상온) 조건을 기반으로 진행하였다. 측정 결과는 식 (1)에 의해 계산하였다.

식 (1)에서 ΔP(kg/s2·m), qv(m3/s), A(m2), T(m)는 각각 압력 변화량, 유체 체적 유량, 샘플의 단면적, 두께를 나타낸다. AFR은 유체가 재료의 내부를 지나는 통로와 연관이 있어, 공동과 미세구멍의 크기, 공동벽 면적비를 이용하여 설명하였다.

|

Table 1 Formulation Details for Fabrications of Flexible PU Foams |

a Calculated based on molecular number of PPG6000 100g. b NCO index: 1.0. |

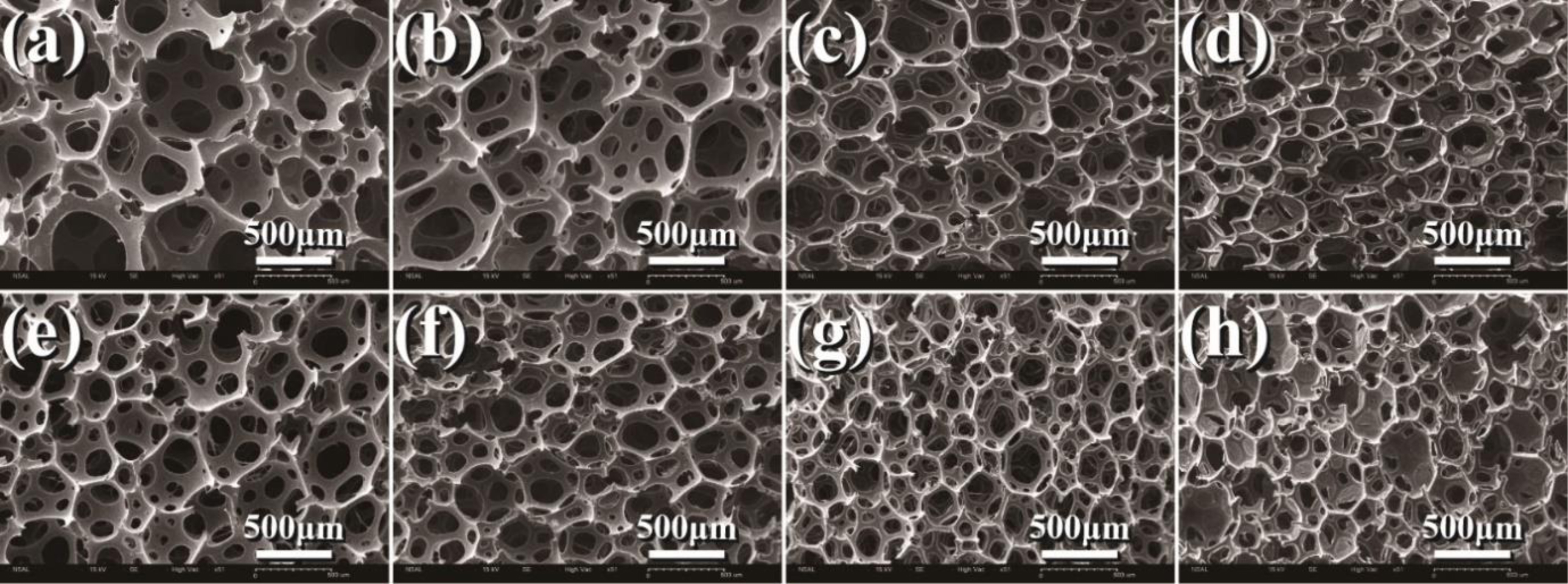

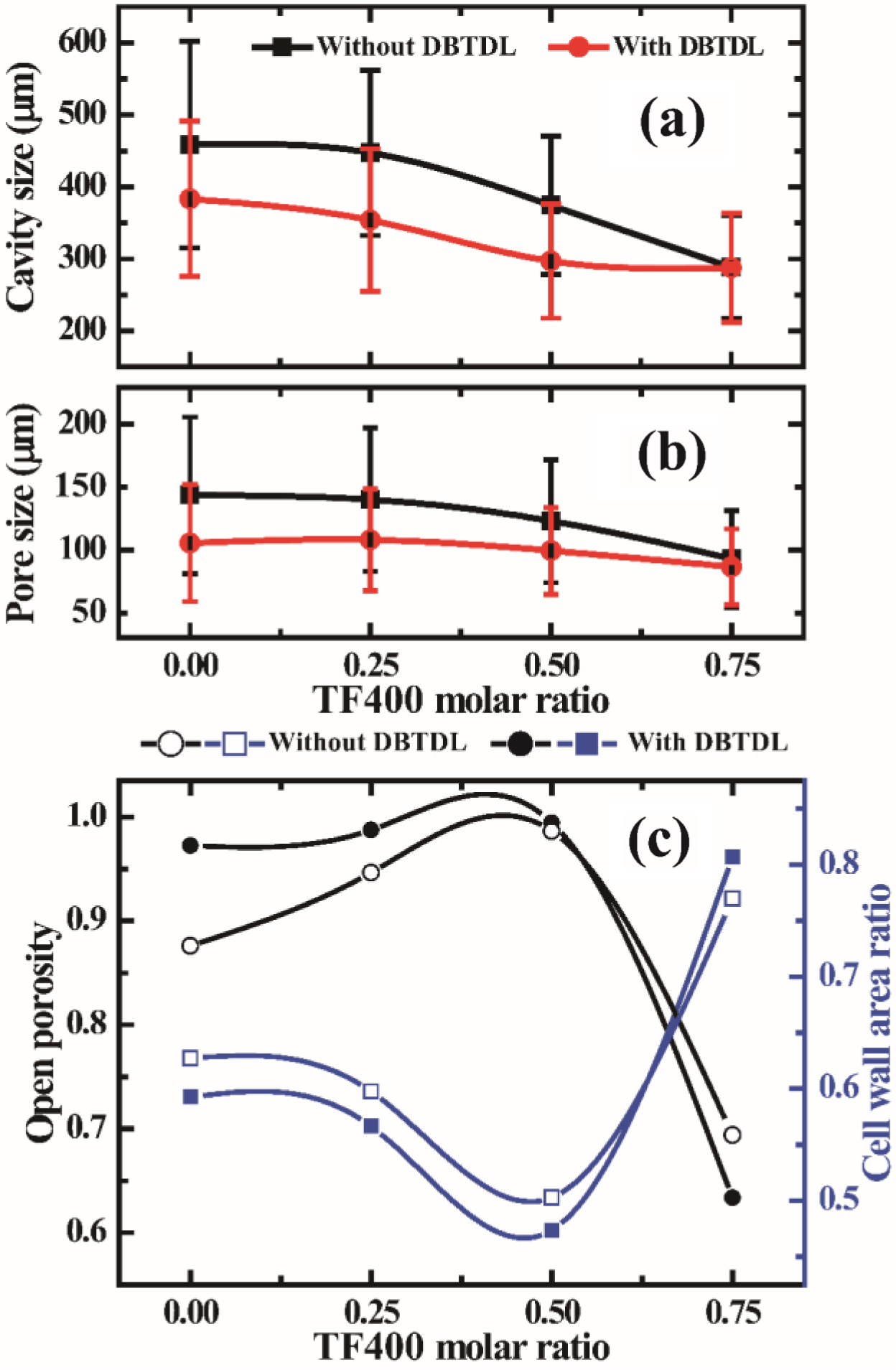

PU 폼의 형태학 분석. 다공성 재료는 입·반사에 의한 감쇄와 내부 공기의 점성저항 그리고 재료에 전달된 진동에너지의 열에너지 변환을 통해 흡음이 이루어진다. 이러한 흡음 메커니즘들은 모두 PU 폼의 형태학과 깊은 연관이 있고 형태학 인자들은 프로그램 계산을 통해 부분적인 결과를 예측할 수 있다. 그 중 공동(cavity)과 미세구멍(pore)의 크기 및 분포는 결과에 가장 큰 영향을 미치기 때문에 다공성 재료의 형태학 분석에서 최우선으로 평가된다. 저주파 영역에서 흡음재의 성능은 미세구멍의 개폐도와 공동의 크기에 영향을 받고, 이는 저주파는 회절성을 띠기 때문이다. 고주파에서의 흡음은 non acoustic parameter인 굴곡도(tortuosity)에 큰 영향을 받고 이는 고주파의 특성인 직진성에 의해 결정된다. 이렇게 저주파와 고주파는 다른 특성에 의해 주파수 전체의 영역에서 우수한 흡음 성능을 나타내는 것은 어려운 일이다. 본 연구에서 저분자량 폴리올 TF400과 젤화 촉매 DBTDL은 공동의 크기와 공동벽 면적비를 줄이기 위해 첨가하였다. Figure 1은 TF400 비율과 DBTDL 첨가에 따른 PU 폼의 SEM 이미지이다. 육안으로 관찰하였을 때, TF400 비율이 증가할수록 공동의 크기가 감소하는 것을 볼 수 있고 DBTDL이 첨가될 때, 공동의 크기가 감소하는 것을 볼 수 있다. 또한 TF400 비율이 증가할수록 DBTDL에 의한 효과가 작아지는 것을 알 수 있다. 정확한 분석을 위해 공동과 미세구멍의 크기는 image pro를 이용하여 분석하였고, 그 결과를 Figure 2(a)와 2(b)에 나타내었다. 육안으로 관측한 결과와 같이 TF400 비율이 증가할수록 공동과 미세구멍의 크기가 감소하는 것을 확인할 수 있다. PU 폼 합성 시 TF400은 사슬의 길이가 짧아 폼의 유연성을 저하시키고 공동 성장을 방해하기 때문이다.17 또한 사슬의 길이가 짧기 때문에 이소시아네이트와 반응성이 증가하여 공동의 성장을 억제한다. DBTDL은 폴리올 시스템에서 젤화 촉매의 역할을 하면서 젤화 촉매인 DABCO 33LV와 혼합 시 폭발적인 반응성을 보이는 시너지 효과를 나타낸다. 이로 인해 공동과 미세구멍의 크기가 전반적으로 작아지지만, TF400 비율이 증가할수록 그 효과가 줄어든다. 내부형태학 변화를 심층적으로 관찰하기 위해, 공동과 미세구멍 측정결과를 바탕으로 추가적인 형태학 인자를 계산하였다.

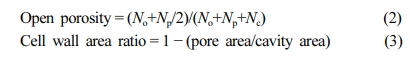

미세구멍의 개폐도(open porosity)와 공동벽 면적비(cell wall area ratio)는 심층적인 PU 폼의 내부형태학 분석을 위해 식 (2), (3)과 같이 계산하였다.

식 (2)에서 No, Np 그리고 Nc는 각각 열린, 부분 열린, 닫힌 미세구멍을 나타낸다. 식 (2)와 (3)에서 계산된 미세구멍의 개폐도와 공동벽 면적비는 Figure 2(c)에 나타내었다. DBTDL을 첨가하지 않고 L00에서 L50으로 TF400 비율이 증가할 때, 미세구멍의 개폐도는 0.87에서 0.98로 증가하게 된다. TF400은 닫힌 미세구멍의 강성을 증가시켜 크러싱 공정의 효과를 향상시킨다.14 하지만, 과량의 TF400은 공동의 크기를 458에서 288μm로 감소시켰고, 공동 크기 감소는 벽의 두께를 증가시킨다. 이로 인해 부분 열린, 닫힌 미세구멍의 비율이 증가하여 개폐도가 급격하게 감소한다. DBTDL을 첨가한 경우, TF400 비율이 0.0에서도 높은 개폐도 값을 갖는다. 닫힌 몰드에서 PU 폼은 발포와 경화가 동시에 일어나고 DBTDL은 경화를 가속시키는 촉매로 사용된다. 몰드에서 제작되는 PU 폼은 벤트 구멍을 통해 내부 압력을 조절하지만 경화를 촉진시키는 DBTDL에 의해 벤트 구멍은 빠르게 막힌다. 따라서 DBTDL을 첨가할 경우, 내부의 압력이 상대적으로 높아지게 되어 미세구멍의 막이 높은 내부 압력에 의해 얇아지게 된다.18 공동벽 면적비는 미세구멍의 개폐도와 상당히 유사한 의미를 띄지만 공동벽 면적비는 공동과 미세구멍의 상관관계를 면적 비율로 나타낸 것이다. TF400 비율이 증가할수록 공동벽 면적비는 감소하다가 L75에서 급격히 증가하는 경향을 보인다. 이는 TF400을 첨가할수록 PU 폼의 강성이 증가되고 미세구멍의 성장이 억제된다. 하지만, TF400 첨가 시 폼의 밀도를 동일하게 해주기 위해 원액양이 증가하게 되고, 이때 화학 발포제의 양도 같이 증가하게 된다. 그로 인해 내부압력이 증가하고, 공동 당 미세구멍의 수가 L00에서 3.89개이지만 L50에서는 4.24개로 증가한다. L75에서 과량의 TF400에 의해 PU 폼은 연질이 아닌 경질의 특성을 나타낸다. PU 폼의 강도가 비교적 높아 미세구멍의 막이 두껍게 형성된다. 이로 인해 미세구멍의 대부분이 닫힌 구멍이고 한 개의 공동 당 미세구멍의 수도 2.59로 매우 낮은 값을 갖는다. PU 폼에 TF400이 첨가되면서 공동과 미세구멍의 크기가 감소하지만 공동 당 미세구멍의 수와 미세구멍의 형태에 의해 미세구멍의 개폐도는 증가하고 공동벽 면적비는 감소하게 된다. 미세구멍의 모양에 따른 상대적인 비율은 Table S2에 자세하게 나타내었다. 소량의 TF400은 미세구멍의 크기를 감소시키고 크러싱공정의 효율을 증가시키면서 미세구멍의 개폐도를 증가시키지만, 과량의 TF400는 PU 폼을 경질화하여, 내부 형태학을 급격하게 변화시킨다. 이러한 내부 형태학(공동과 미세구멍의 크기, 미세구멍의 개폐도, 공동벽 면적비)의 변화는 PU 폼의 흡음 성능에 직접적인 영향을 주게 된다.

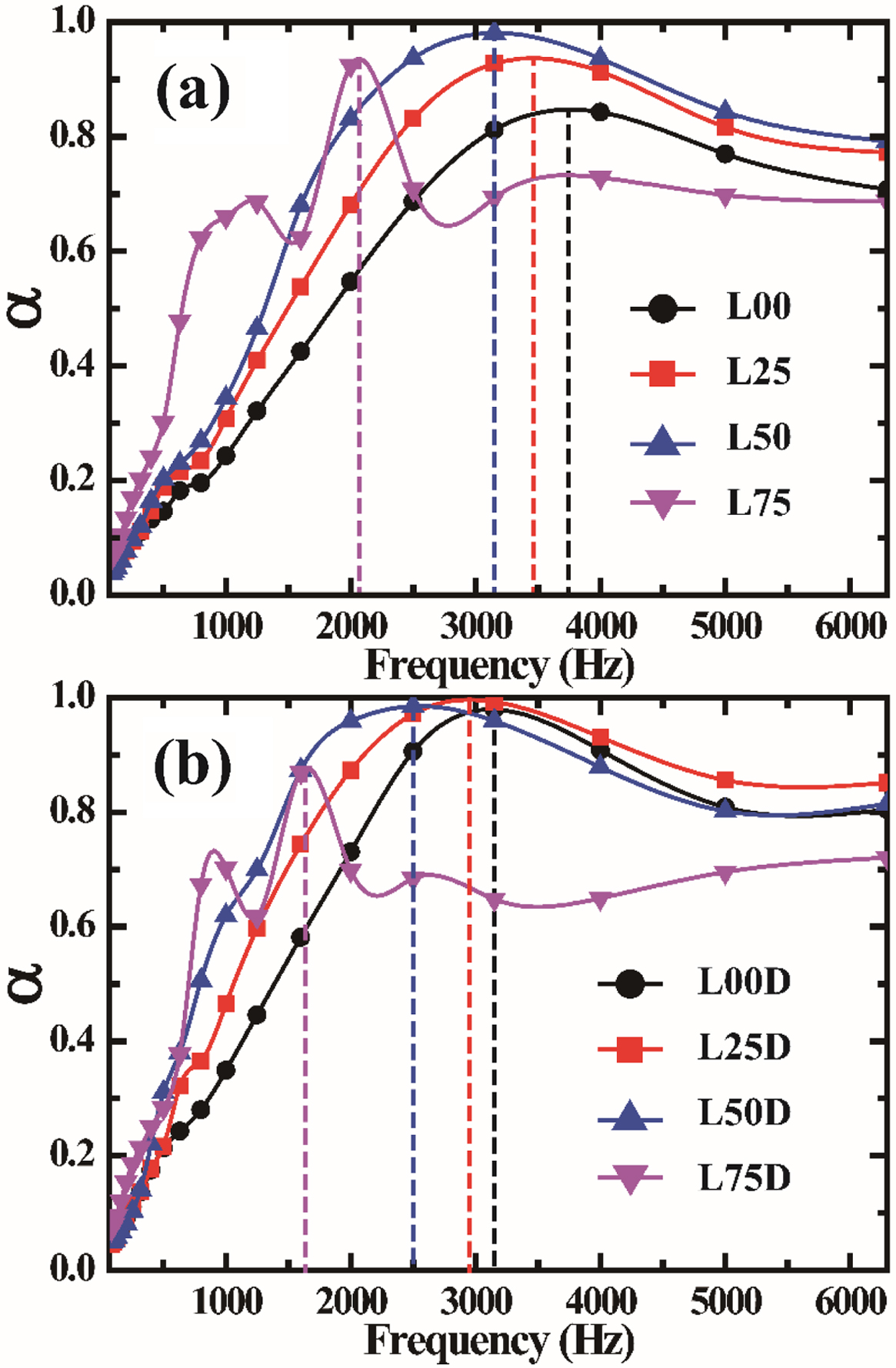

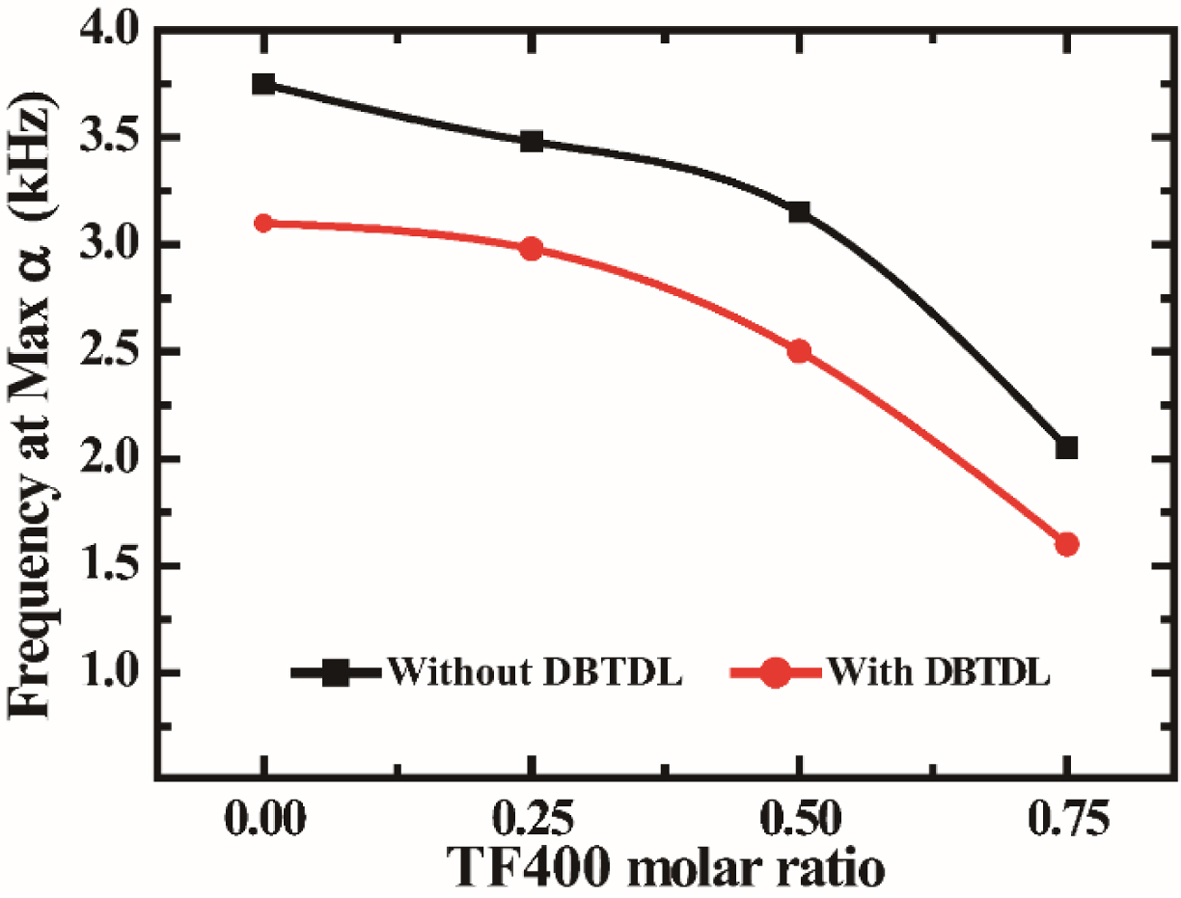

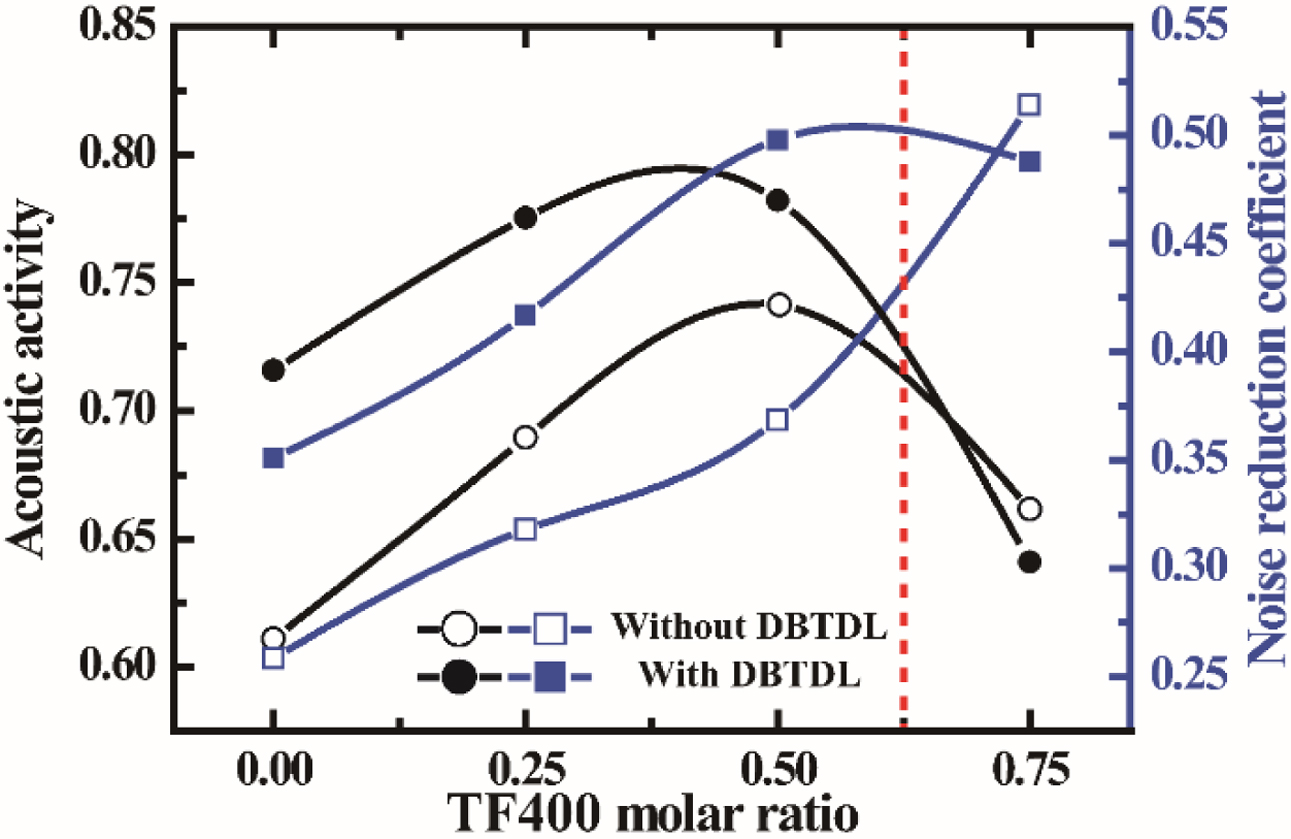

흡음특성 분석. 음파는 공기 입자와 마찰을 통해 소리에너지를 열에너지로 변환시킨다. PU 폼 내부에서 음파의 경로가 길어지면 내부에 머무는 시간이 늘어나 더 많은 에너지 손실이 발생하고, PU 폼은 우수한 흡음 성능을 띠게 된다.19,20 저주파와 고주파는 음파의 성질에 따라 흡음 메커니즘이 결정되고, 적합한 물질과 내부 형태학 구조가 다르다. 예를 들면, 다공성 구조를 기준으로 공동이 열려 있고 크기가 작을수록 저주파의 흡음 성능은 우수하고, 공동의 크기가 크고 미세구멍의 개폐도가 적절할 경우는 고주파에서 우수한 흡음 성능을 나타낸다.21-23 또한 구조적인 요인 이외에도 유동흐름저항은 흡음 계수와 밀접한 연관을 가지고 있으며, Figure 3(a)와 3(b)는 DBTDL 미첨가 PU폼과 첨가 PU폼의 TF400 비율에 따른 흡음계수 a를 나타내었다. Figure 3(a)와 3(b)에서 공통적으로 a는 TF400 비율이 증가할수록 최댓값의 주파수가 저주파영역으로 이동하는 것을 볼 수 있다. 이는 PU 폼의 평균 공동 크기는 TF400 비율이 증가하면서 감소하고, PU 폼의 내부에서 음파의 이동경로를 나타내는 굴곡도(tortuosity)도 따라 증가하기 때문으로 판단된다. Figure 3(a)와 3(b)에서 L75와 L75D는 다른 양상을 보인다. PU 폼의 형태학에서 공동의 크기가 작아졌지만, 과량의 TF400에 의한 경질화는 공동의 벽을 두껍게 하였고 닫힌 미세구멍의 분포를 증가시켰다. 따라서 고주파는 높은 공동벽 면적비에 의해 일부 음파가 재료 표면에서 반사되지만, 저주파에서는 공동의 크기가 작아 많은 투과에 의해 우수한 a를 갖는다. Figure 4에서 TF400이 첨가되면서 최대 흡음 주파수가 감소하고 또한 DBTDL이 첨가되어도 감소하는 것을 볼 수 있다. L75는 900Hz에서 0.68의 흡음계수를 갖고 L75D는 1200Hz에서 0.73의 흡음계수를 갖는다. 따라서 TF400과 DBTDL을 첨가할 경우, PU 폼의 저주파 흡음 성능이 향상되는 것을 알 수 있다. 이를 수치화하기 위해, a는 간단한 계산과정을 통해 음향 활성과 소음 감소율로 표현할 수 있다.

음향 활성(acoustic activity, AA)과 소음 감소율(noise reduction coefficient, NRC)은 각각 전체주파수에서 250, 500, 1000, 2000Hz에서 흡음률의 평균이다. AA와 NRC는 흡음 특성을 가장 쉽게 평가할 수 있는 지표로, AA는 전체의 영역에서 평균 흡음률을 나타내고 NRC는 저주파 중 생활 소음과 자동차의 구조적 떨림에 의한 소음의 흡수되는 정도를 평가하는 지표이다.24 Figure 5는 TF400 비율에 따른 AA와 NRC을 나타냈고, 공통적으로 L50과 L50D까지 증가하는 경향을 나타낸다. 하지만, L75와 L75D에서 AA는 미세구멍의 개폐도가 감소하고 공동벽 면적비는 급격하게 증가하기 때문에 L75의 경우 고주파 경로를 대부분 차단하게 된다. 반면, 저주파에서의 흡음 성능을 나타내는 NRC는 TF400 비율이 증가하면서 따라 증가하였고 회절성을 띠는 저주파가 작은 크기의 공동과 많은 수의 벽을 투과하면서 음파에너지가 감쇄되었기 때문이다. 작은 크기의 공동이 강한 회절성의 저주파를 동시에 나타내었다. L75는 L75D와 흡음 성능을 비교했을 때, 우수한 결과를 나타내었다. 이는 공동의 크기는 유사하지만 PU 폼의 투과도가 좋지 않아 2000Hz에서 낮은 흡음을 나타냈기 때문이라고 판단된다. 결과적으로 TF400은 반응성과 강성 차이로 PU 폼의 공동의 크기와 공동벽 면적비에 영향을 주고, 저주파 흡음 성능을 향상시키는 역할을 하였다. 또한 DBTDL은 폭발적인 반응성에 의한 내부압력 증가로 인해 최대 흡음 주파수를 낮추는 역할을 하였다. 추가적으로 다공성 재료의 흡음성능은 유동 흐름 저항을 통하여 추가적인 설명이 가능하며, 다음 단락에 분석 결과를 나타내었다.

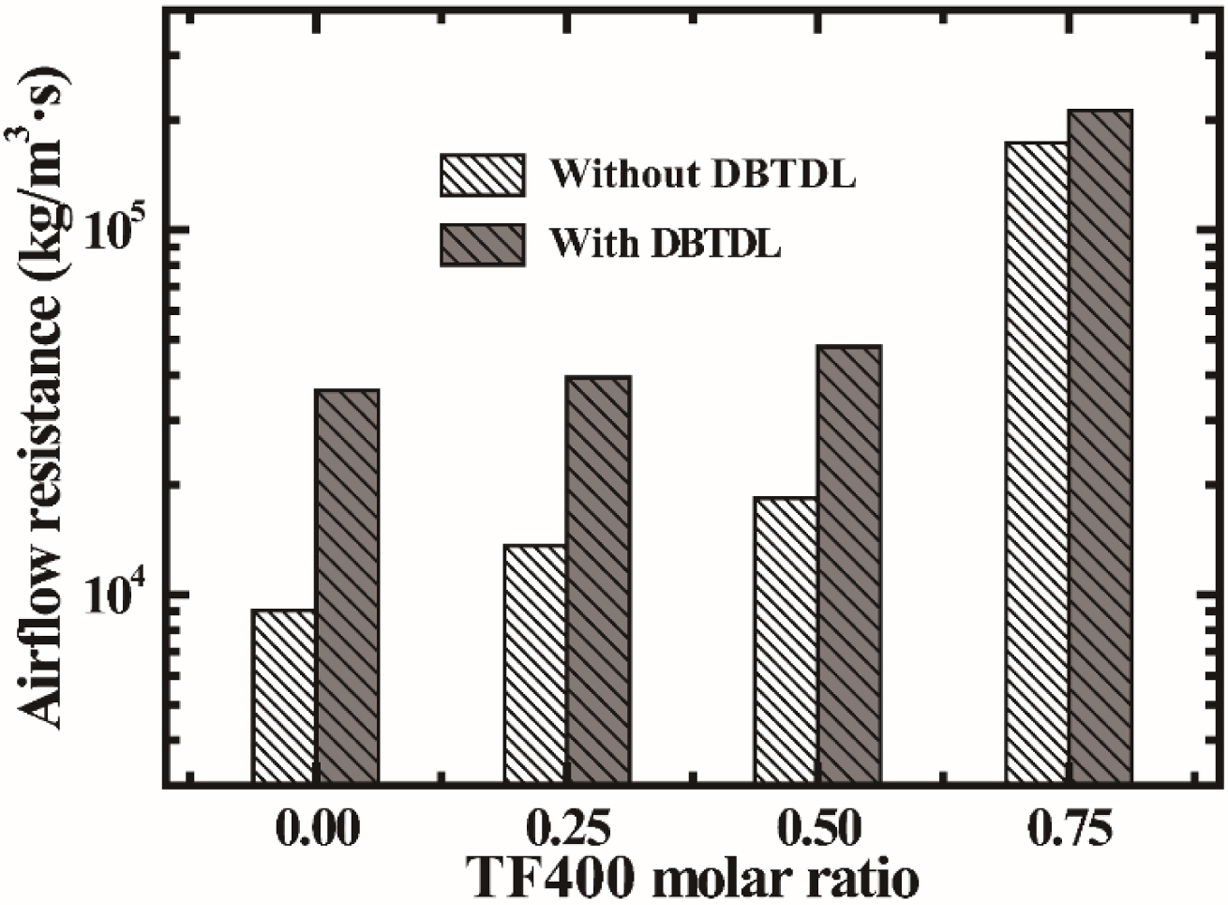

유동 흐름 저항 분석. 공동 벽과 음파의 마찰, 공기 투과도는 PU 폼의 형태학과 밀접한 연관이 있고 유동 흐름 저항(air flow resistance, AFR)을 통해 예측이 가능하다.25 AFR은 공기 또는 음파가 이동하는 통로의 넓이에 반비례 관계이므로, 다공성 재료의 공동과 미세구멍의 크기가 감소할수록 증가한다.26 또한 유동흐름저항이 증가할수록 음파와 PU 내부 공동 벽의 마찰이 일어날 확률이 증가하여 흡음률이 증가하는 것은 기존 연구를 통해 알 수 있다. Figure 6은 DBTDL 첨가와 TF400 비율에 따른 PU 폼의 AFR을 나타내었다. TF400 비율이 증가하고 DBTDL이 첨가될수록 AFR의 값은 기하급수적으로 증가하였고, AFR 값이 L00에서 L75까지 약20배 증가하였다. PU 폼의 형태학 분석 결과와 AFR의 연관성을 확인하기 위해, 공동의 크기와 공동벽 면적비를 이용하여 결과를 해석하였다. 유동 흐름 저항은 평균 공동 면적에 반비례하고 공동벽 면적비에 비례한다는 것을 알 수 있다. 공동의 크기가 작을수록 단위면적당 벽이 많아지고 공동벽 면적비가 클수록 공기와 음파가 이동하는 통로가 좁아져, PU 폼을 통과하는 유체의 압력차가 증가하기 때문이다.27,28 결과적으로 TF400 비율이 증가하면 AFR과 흡음성능(AA)이 상승하지만, L75에서는 공동벽 면적비가 과도하게 증가하여 음파의 투과도를 저하시켰기 때문에 고주파에서 낮은 흡음 성능을 나타냈다. 따라서 PU 폼의 유동흐름저항분석은 공동의 크기와 공동벽 면적비의 비례관계를 통해 해석이 가능하고, 전반적인 흡음 성능을 예측할 수 있는 간접적인 자료로 고려할 수 있다.

|

Figure 1 SEM images with various molar ratio of low molecular weight polyol (TF400) and gelling catalyst (DBTDL). L00 (a); L25 (b); L50 (c); L75 (d); L00D (e); L25D (f); L50D (g); L75D (h). |

|

Figure 2 Cavity (a); pore (b) sizes of the PU foams, and their open porosity and cell wall area ratio (c). Hollow symbols indicate no DBTDL catalyst used, and solid symbols indicate the DBTDL catalyst used. |

|

Figure 3 Sound absorption coefficients of the PU foams manufactured without (a); with DBTDL (b), the dashed vertical lines mark frequency values at ∝ peaks. |

|

Figure 4 Frequency at∝maximum from the PU foams manufactured without and with DBTDL. |

|

Figure 5 Acoustic activity and noise reduction coefficient of the PU foams manufactured without and with DBTDL. Hollow symbols indicate no DBTDL catalyst used, and solid symbols indicate the DBTDL catalyst used. |

|

Figure 6 Air flow resistance of the PU foams manufactured without and with DBTDL. |

본 연구에서는 PU 폼을 흡음재로 적용하기 위해 저분자량 폴리올 TF400과 젤화 촉매 DBTDL을 PU 폼 제조에 사용하였고 이를 평가하기 위해 흡음 특성을 좌우하는 내부 형태학과 유동 흐름 저항을 측정하였다. TF400은 반응성이 뛰어나고 PU 폼의 강성을 증가시켰고, DBTDL은 아민계 젤화 촉매인 DABCO 33LV와 시너지 효과를 내며 폭발적인 반응성을 나타내었다. 이로 인해 각 물질의 첨가에 따라 공동의 크기가 작아졌지만 과량의 TF400가 첨가될 경우, PU 폼의 내부 형태학이 급격하게 변화하는 것을 볼 수 있었다. 또한 TF400 비율이 낮을수록 폼 형태학 결정에서 DBTDL이 더 많은 영향을 미쳤다. 전반적으로 TF400 비율이 증가하면서 평균 공동의 크기가 감소하였고 최대 흡음 주파수도 감소하였다. L75에서 닫힌 미세구멍 비율의 증가로 인해 고주파가 차단되어 고주파영역 흡음이 낮게 측정되었다. 반면, 약 280μm의 공동 크기로 저주파영역에서 우수한 흡음을 나타내었다. 저주파영역에서 흡음을 평가하는 NRC 값 또한 증가하는 경향을 보였고, 이러한 결과는 TF400 비율의 증가와 DBTDL 첨가에 의해 내부 공동의 크기를 축소시키고, 저주파영역에서 우수한 흡음 결과를 도출하였다.

- 1. Lee, B. Y.; Kim, S. Y.; Lee, K. H.; Jin, B. S. Microstructure-Sound Absorption Relationships of Polyurethane Foam and Application of Low Monos Polyol. Polym. Korea 2007, 31, 289-296.

- 2. Deng, R.; Davies, P.; Bajaj, A. K. Flexible Polyurethane Foam Modelling and Identification of Viscoelastic Parameters for Automotive Seating Applications. J. Sound Vib. 2003, 262, 391-417.

-

- 3. Sung, C. H.; Lee, K. S.; Lee, K. S.; Oh, S. M.; Kim, J. H.; Kim, M. S.; Jeong, H. M. Sound Damping of a Polyurethane Foam Nanocomposite. Macromol. Res. 2007, 15, 443-448.

-

- 4. Cao, L.; Fu, Q.; Si, Y.; Ding, B.; Yu, J. Porous Materials for Sound Absorption. Compos. Commun. 2018, 10, 25-35.

-

- 5. Li, Y.; Li, Z.; Han, F. Air Flow Resistance and Sound Absorption Behavior of Open-celled Aluminum Foams with Spherical Cells. Procedia Mater. Sci. 2014, 4, 187-190.

-

- 6. Jiang, X.; Wang, Z.; Yang, Z.; Zhang, F.; You, F.; Yao, C. Preparation and Sound Absorption Properties of Barium Titanate/nitrile Butadiene Rubber-polyurethane Foam Composites with Stratified Structure. RSC Adv. 2018, 8, 20968-20975.

-

- 7. Gwon, J. G.; Kim, S. K.; Kim, J. H. Sound Absorption Behavior of Flexible Polyurethane Foams with Distinct Cellular Structures. Mater. Des. 2016, 89, 448-454.

-

- 8. Gwon, J. G.; Kim, S. K.; Kim, J. H. Development of Cell Morphologies in Manufacturing Flexible Polyurethane Urea Foams as Sound Absorption Materials. J. Porous Mater. 2015, 23, 465-473.

-

- 9. Kim, S. K.; Sung, G.; Gwon, J. G.; Kim, J. H. Controlled Phase Separation in Flexible Polyurethane Foams with Diethanolamine Cross-linker for Improved Sound Absorption Efficiency. Int. J. Precis. Eng. Manuf. - Green Technol. 2016, 3, 367-373.

-

- 10. Sung, G.; Kim, J. H. Influence of Filler Surface Characteristics on Morphological, Physical, Acoustic Properties of Polyurethane Composite Foams Filled with Inorganic Fillers. Compos. Sci. Technol. 2017, 146, 147-154.

-

- 11. Sung, G.; Kim, J. W.; Kim, J. H. Fabrication of Polyurethane Composite Foams with Magnesium Hydroxide Filler for Improved Sound Absorption. Ind. Eng. Chem. 2016, 44, 99-104.

-

- 12. Choe, H.; Sung, G.; Kim, J. H. Chemical Treatment of Wood Fibers to Enhance the Sound Absorption Coefficient of Flexible Polyurethane Composite Foams. Compos. Sci. Technol. 2018, 156, 19-27.

-

- 13. Sung, G.; Choe, H.; Choi, Y.; Kim, J. H. Morphological, Acoustical, and Physical Properties of Free-rising Polyurethane Foams Depending on the Flow Directions. Korean J. Chem. Eng. 2018, 35, 1045-1052.

-

- 14. Baek, S. H.; Choi, H. J.; Kim, J. H. Effects of Crushing Process and Aging Time on the Sound Absorption Properties of Polyurethane Foams. Polym. Korea 2020, 44, 91-98.

-

- 15. Choe, H.; Kim, J. H. Reactivity of Isophorone Diisocyanate in Fabrications of Polyurethane Foams for Improved Acoustic and Mechanical Properties. J. Ind. Eng. Chem. 2019, 69, 153-160.

-

- 16. Choe, H.; Choi, Y.; Kim, J. H. Threshold Cell Diameter for High Thermal Insulation of Water-blown Rigid Polyurethane Foams. J. Ind. Eng. Chem. 2019, 73, 344-350.

-

- 17. Choi, H. J.; Kim, J. H. Static and Dynamic Comfort Properties of Polyurethane Foams Including a Flexible Amine Crosslinker. J. Ind. Eng. Chem. 2020, 90, 260-265.

-

- 18. Choi, H. J.; Choe, H.; Seo, W. J.; Kim, J. H. Physical Properties of Flexible Polyurethane Foams Manufactured by Varying Toluene Diisocyanate Contents. Polym. Korea 2019, 43, 532-539.

-

- 19. Fahy, F.; Thompson, D. Fundamentals of Sound and Vibration; CRC Press: Boca Raton, USA, 2015.

-

- 20. Kim, J. M.; Kim, D. H.; Kim, J.; Lee, J. W.; Kim, W. N. Effect of Graphene on the Sound Damping Properties of Flexible Polyurethane Foams. Macromol. Res. 2017, 25, 190-196.

-

- 21. Lee, J.; Kim, G.-H.; Ha, C.-S. Sound Absorption Properties of Polyurethane/nano-silica Nanocomposite Foams. J. Appl. Polym. Sci. 2011, 123, 2384-2390.

-

- 22. Álvarez-Láinez, M.; Rodríguez-Pérez, M. A.; de Saja, J. A. Acoustic Absorption Coefficient of Open-cell Polyolefin-based Foams. Mater. Lett. 2014, 121, 26-30.

-

- 23. Zhang, C. H.; Hu, Z.; Gao, G.; Zhao, S.; Huang, Y. D. Damping Behavior and Acoustic Performance of Polyurethane/lead Zirconate Titanate Ceramic Composites. Mater. Des. 2013, 46, 503-510.

-

- 24. Baek, S. H.; Kim, J. H. Polyurethane Composite Foams Including Silicone-acrylic Particles for Enhanced Sound Absorption via Increased Damping and Frictions of Sound Waves. Compos. Sci. Technol. 2020, 198, 108325.

-

- 25. Bolton, J. S.; Kang, Y. J. Elastic Porous Materials for Sound Absorption and Transmission Control. SAE Trans. 1997, 106, 2576-2590.

- 26. Rey, R. del; Alba, J.; Arenas, J. P.; Sanchis, V. J. An Empirical Modelling of Porous Sound Absorbing Materials Made of Recycled Foam. Appl. Acoust. 2012, 73, 604-609.

-

- 27. Sung, G.; Kim, J. S.; Kim, J. H. Sound Absorption Behavior of Flexible Polyurethane Foams Including High Molecular-weight Copolymer. Polyol. Polym. Adv. Technol. 2017, 29, 852-859.

-

- 28. Yasunaga, K.; Neff, R. A.; Zhang, X. D.; Macosko, C. W. Study of Cell Opening in Flexible Polyurethane Foam. J. Cell. Plast. 1996, 32, 427-448.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(1): 143-149

Published online Jan 25, 2021

- 10.7317/pk.2021.45.1.143

- Received on Sep 16, 2020

- Revised on Oct 13, 2020

- Accepted on Oct 14, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Hyeun Kim

-

Department of Chemical Engineering, University of Seoul, 163 Seoulsiripdae-ro, Dongdaemun-gu, Seoul 02504, Korea

- E-mail: jhkimad@uos.ac.kr

- ORCID:

0000-0003-4550-5507

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.