- Effect of Carbon Nanotube on the Melt Modification of LDPE with Glycidyl Methacrylate: Efficiency of Grafting Reaction and Rheological Property

Department of Chemical Engineering, Dankook University 152 Jukjeon-ro, Yongin-si, Gyeonggi 16890, Korea

*LS Cable & System Ltd., 27, Gongdan-ro, 140 beon-gil, Gunpo-si, Gyeonggi-do 15845, Korea- 탄소나노튜브가 Glycidyl Methacrylate를 이용한 LDPE의 용융 개질 반응에 미치는 영향: 그래프트 효율과 유변물성

단국대학교 공과대학 화학공학과, *LS전선

The reactive modification of low-density polyethylene (LDPE) with glycidyl methacrylate (GMA) was conducted by a batch mixer in the presence of carbon nanotubes (CNT). The contents of CNT were varied from 0.25 to 1.5wt%. It was found that the grafting efficiency of GMA onto LDPE was improved by increasing CNT content up to 1wt%. It was conjectured that the enhanced grafting efficiency is owing to the stabilization of LDPE radicals bonded to CNT by the conjugation structure of CNT, which then facilitates the reaction with GMA. The complex viscosities and storage moduli of the modified LDPE were also increased with the content of CNT up to 1wt%. When various mixing times and motor speeds were applied, the grafting efficiency was more influenced by the motor speed than the duration of melt mixing, which reflects the importance of mixing in the CNT assisted modification of LDPE with GMA.

Glycidyl methacrylate(GMA)를 이용한 저밀도 폴리에틸렌(LDPE)의 반응성 개질이 탄소나노튜브(CNT)의 존재 하에 배치 믹서에서 수행되었다. 투입된 CNT의 함량은 0.25-1.5wt%의 범위에서 변화되었다. 개질된 LDPE 수지의 열안정성과 GMA의 그래프트 효율은 CNT 함량이 1wt% 범위 내에서 증가함에 따라 개선되는 것으로 확인되었다. 개질된 수지의 그래프트 효율의 향상은 CNT와 결합된 LDPE의 라디칼이 CNT의 컨쥬게이션 구조에 의하여 안정화되는 효과로 해석되었다. 개질된 LDPE의 복합 점도 및 저장 모듈러스도 CNT의 함량이 1wt%까지 증가함에 따라 높아지는 경향을 나타내었다. 다양한 혼합 시간 및 회전 속도가 적용되었을 때, 그래프트 효율은 용융 공정에 부여된 혼련 시간보다 모터 속도에 의하여 더 민감하게 변화되었으며, 이는 CNT가 동반되는 LDPE와 GMA의 개질 공정에서는 CNT의 균일한 분산성을 확보할 수 있는 혼련의 중요성을 반영한다.

The reactive modification of low-density polyethylene (LDPE) with glycidyl methacrylate (GMA) was conducted by a batch mixer in the presence of carbon nanotubes (CNT). The grafting efficiency of GMA onto LDPE was improved by the stabilization of LDPE radicals bonded to CNT owing to the conjugation structure of CNT.

Keywords: low-density polyethylene, glycidyl methacrylate, reactive modification, carbon nanotubes, mixing

본 연구는 환경부 글로벌탑 환경기술개발사업 중 유용자원재활용기술개발사업의 지원에 의하여 연구되었으며 이에 감사드립니다(과제번호: 2019002240001).

고분자의 용융 상태에서 반응성 단량체와의 반응을 통하여 고분자를 개질하는 방법은 고분자 물질의 성능을 향상시키고 응용 범위를 넓힐 수 있는 효과적인 방법이다. 압출기와 같은 연속공정에서 별도의 용매가 없이도 개질 반응을 진행시킬 수 있기 때문에 생산성과 친환경성 측면에서 매우 바람직한 방법이다.

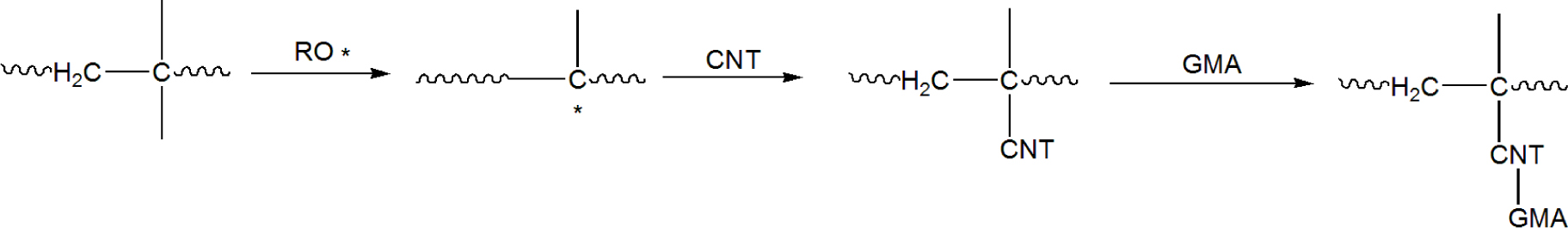

이러한 이유로 인하여 다양한 고분자들과 단량체들에 대한 많은 연구가 진행되어 왔으며, 특히 polyethylene(PE)과 polypropylene(PP)의 개질은 상업적으로 널리 활용되고 있다.1 PE 또는 PP와 같은 폴리올레핀 수지들은 비극성이지만, maleic anhydride(MAH) 또는 glycidyl methacrylate(GMA)와 같은 반응성 단량체와 유기 과산화물의 자유라디칼 반응을 통하여 고분자 사슬에 극성을 부여할 수 있다. 이렇게 개질된 PE와 PP는 다층 필름의 접착성을 부여하는 결합층으로 매우 중요한 역할을 하며, 다양한 극성 고분자들과의 블렌드 제조 시에 효과적인 상용화제로 사용된다. 개질된 폴리올레핀의 도입으로 인한 효과의 발현은 실제로 고분자에 결합된 반응성 단량체의 함량(또는 그래프트율)에 영향을 받게 되기 때문에, 충분한 함량 이상의 단량체가 고분자와 결합될 경우에 개질된 폴리올레핀 수지의 활용 범위를 넓힐 수 있다. 그러나 GMA의 경우에는 고분자에 생성된 라디칼에 대한 반응성이 낮기 때문에 그래프트 효율이 저조한 문제가 있으며, 이를 개선하기 위하여 GMA이외의 공단량체를 도입하여 개질을 시도하였다.2-6 예를 들어, 스티렌을 공단량체로 도입하면 올레핀 수지의 주사슬에 형성된 라디칼과 결합될 경우 스티렌에 존재하는 페닐고리의 공명 작용으로 인하여 라디칼이 비편재화되어 상대적으로 라디칼의 안정성이 향상된다. 이러한 상황은 올레핀 고분자들이 일으키는 부반응(PE의 경우 자체 가교반응이 우세하고, PP의 경우는 베타 분해 반응이 우세함)을 억제하여 GMA의 그래프트 반응 효율을 높이는 것으로 설명된다.5

본 연구에서는 이러한 점에 착안하여 PE의 개질 과정에 탄소나노튜브(CNT)가 어떠한 영향을 미치는지를 조사해 보고자 하였다. 잘 알려진 바와 같이 CNT의 표면은 컨쥬게이션 구조로 이루어져 있기 때문에 PE와 GMA의 라디칼 반응의 효율을 향상시킬 수 있을 것으로 기대되었다. 본 연구에서는 배치 믹서를 이용하여 저밀도 폴리에틸렌(LDPE)/GMA/유기과산화물/CNT 혼합물을 용융 상태에서 혼련하여 자유라디칼 반응에 의하여 LDPE를 개질함과 동시에 CNT와의 복합체를 형성하고자 하였다. 반응성 단량체의 그래프트 효율은 물질의 조성뿐만 아니라 개질 공정에 적용되는 가공 조건에 따라 민감하게 달라지므로 주어진 수지 조성에 대한 최적의 공정 조건에 대한 조사도 필요하다. 따라서, 가공조건에 의하여 변화되는 LDPE의 개질 정도를 알아보기 위하여 믹서 내의 회전수, 그리고 혼련 시간을 변경하여 실험하였으며 수지 조성 측면에서는 CNT의 함량에 따른 GMA의 그래프트 효율 변화를 조사하였다. LDPE가 GMA와 결합되는 과정에서 도입된 CNT에 의하여 형성된 복합 수지들의 열안정성과 유변 물성의 변화를 평가하였다.

시약 및 재료. 본 연구에 사용된 LDPE는 LG화학의 CB2030이었으며, GMA는 Sigma-Aldrich사(USA)로부터 구입하였다. CNT는 LG화학의 다중벽 탄소나노튜브(직경=5-15nm, 길이=40-70μm)를 사용하였다. 개시제로는 Luperox® 101(2,5-dimethyl-2.5-di-(butylperoxy)hexane, Sigma-Aldrich, USA)을 이용하였으며, 그 외 용매들은 정제과정 없이 사용하였다. LDPE는 용융 가공 전에 진공오븐을 이용하여 40oC에서 12시간 동안 건조하였다.

용융 혼련. LDPE, GMA, 개시제, 그리고 CNT의 용융 혼련은 internal mixer(MKE RheoComp® System, 대한민국)를 이용하여 진행하였다. 먼저 수지온도 180oC와 60rpm에서 LDPE를 5분간 용융시킨 후, GMA(3wt%), 개시제(0.3wt%), 그리고 0.25, 0.5, 1.0, 1.5wt%의 CNT를 각각 첨가하여 10분간 혼련하였다. 혼련의 가공 조건의 영향 파악을 위하여 회전수를 60rpm으로 고정하고 5분, 10분, 15분, 20분의 혼련시간을 적용하였고, 혼련시간 10분에 대하여 회전수를 40, 60, 90, 120rpm으로 조절하여 진행하였다. 이 때 혼합물의 CNT함량은 1wt%로 고정하였다.

분석 및 측정. 혼련된 시료에는 미반응 GMA, GMA 중합체 등이 함께 존재할 수 있으므로, GMA와 LDPE의 결합을 확인하기 위하여 그래프트 반응에 참여하지 않은 성분을 제거한 후 측정을 진행하였다. 반응이 종료된 시료(5g)를 톨루엔(100~110oC)에 담그어 1시간 동안 자성 교반기에서 녹인 후 아세톤을 첨가하여 침전시켰다. 침전물을 아스피레이터로 여과 후 아세톤으로 충분히 세척하여 진공오븐 100oC에서 12시간 건조하였다. 건조된 시료는 압축성형기를 이용하여 220oC에서 13.5ton의 압력을 가하여 1~2mm 두께 필름을 만들어 적외선 분광기(FTIR, Perkin Elmer, Frontier, USA)에서 감쇠 전반사 기법으로 분석하였다. 개질된 시료들의 열안정성 평가를 위해 열중량 분석기(TGA2950, TA instruments, USA)를 이용하여 승온속도 20oC/min로 550oC까지 가열하여 질소분위기에서 분해 거동을 조사하였다. 유변물성 측정을 위해 plate-plate 유형의 회전형 레오미터(Anton Parr, MCR50, Austria)를 사용하였다. 측정은 160oC에서 두께 1mm, 지름 25mm의 디스크 시편을 적용하여 시행하였다. 저장탄성률(G'), 손실탄성률(G'') 및 복소점도(η*)를 측정하기 위해 선형 점탄성 구간(변형률 1%)에서 0.1~100rad/s의 범위에 대하여 동적 주파수 스윕 시험을 진행하였다.

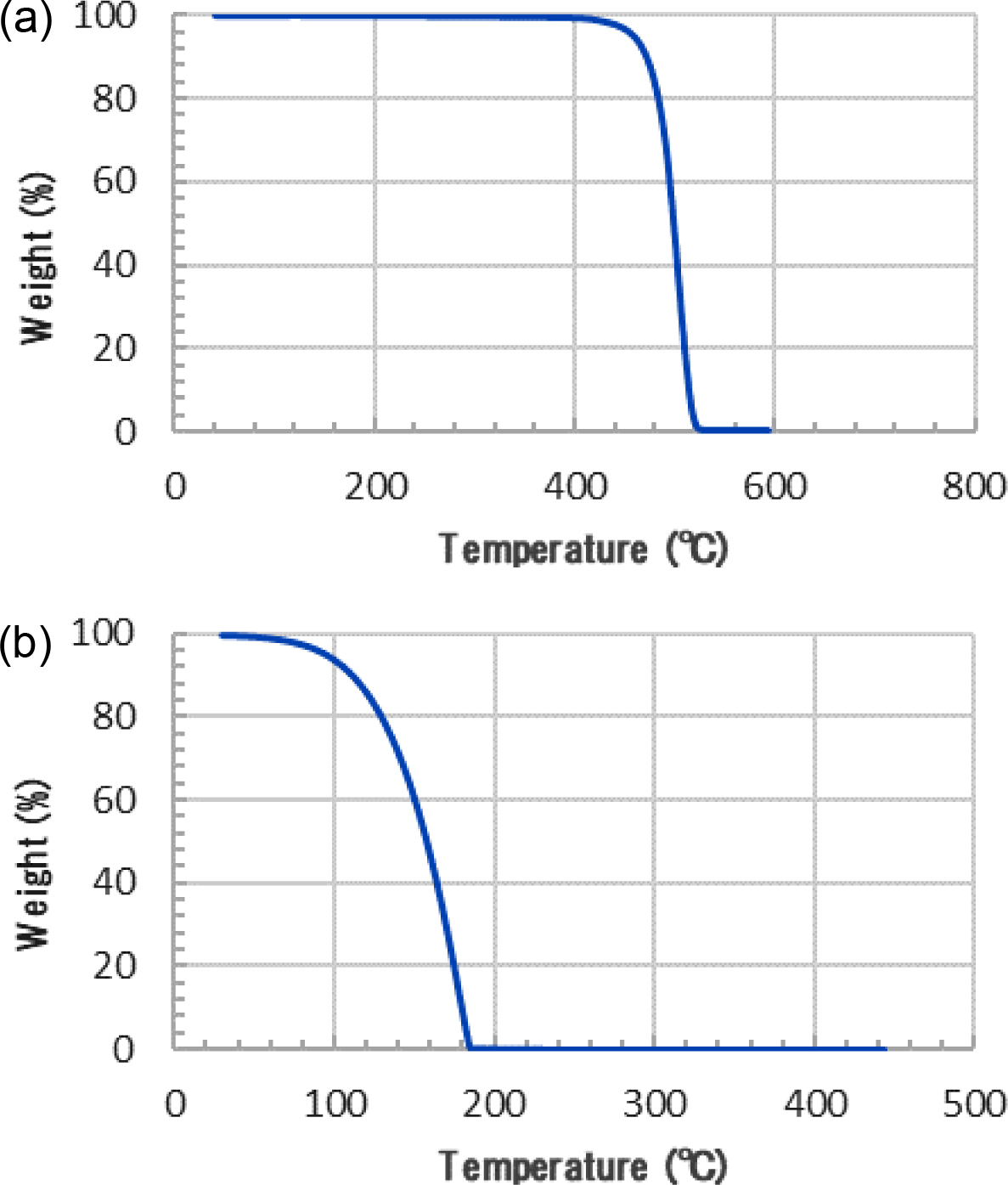

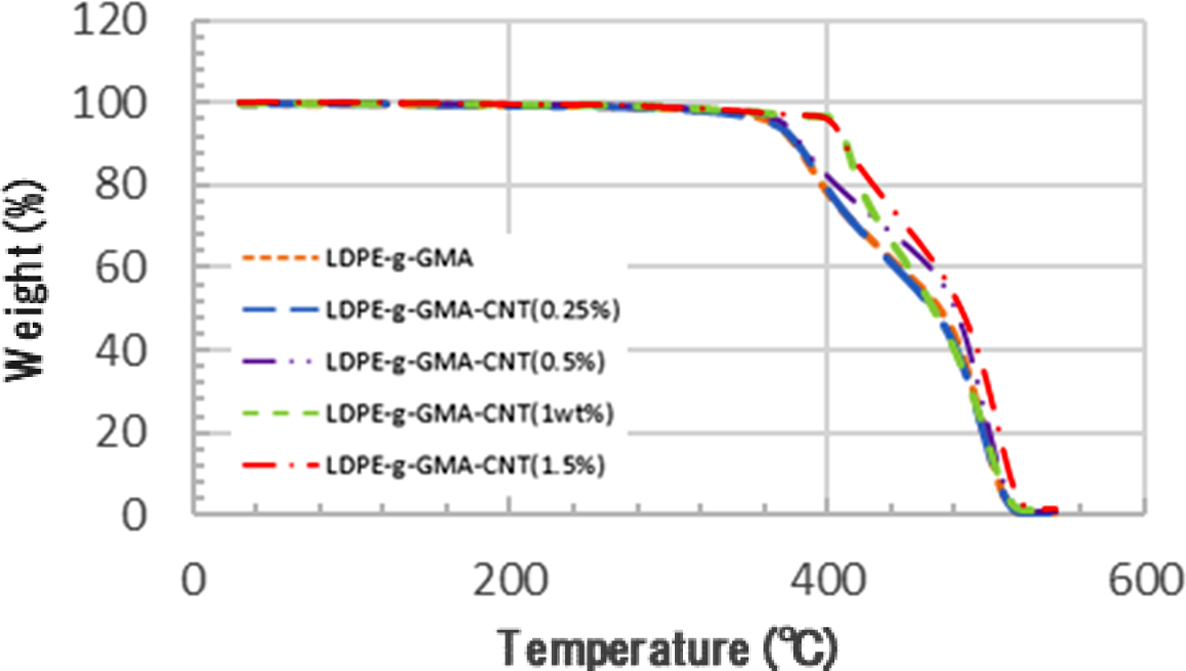

Figure 1에 순수한 LDPE와 GMA의 분해거동을 나타내었다. LDPE는 420oC에서 분해되기 시작하여 504oC에서 전량 손실되었고, GMA는 60oC 부근에서 분해가 시작되어 180oC에서 마무리되었다. GMA를 이용한 폴리에틸렌 수지의 자유라디칼 개질 반응에서는 GMA와의 결합이외의 부반응이 수반되는데 이는 폴리에틸렌 분자에 형성된 라디칼이 산소와 결합하여 산화성 분해를 촉진하게 된다.7,8 실제로 개질되지 않은 LDPE 수지와 GMA로 개질된 수지의 분해 거동을 TGA분석을 통하여 비교해 보면 후자의 경우가 분해가 훨씬 일찍 시작되는 것(360oC 부근)을 확인할 수 있다(Figure 2). 그러나 개질 과정에 CNT가 포함된 경우에는 그 함량이 1wt%까지 증가할수록 초기 분해 온도가 40oC 정도 상승되었으며 1.5wt% 첨가된 경우의 분해거동은 1wt%의 경우와 유사한 수준을 나타내었다. 고분자 수지의 열분해 거동은 수지의 성형 가공 시에 요구되는 열 안정성과 밀접한 관계가 있으며 성형 가공 온도범위에서 발생하는 미량의 무게 손실도 연속 작업 시 가스 발생으로 인한 표면 불량의 원인이 될 수 있다. 물론 GMA로 개질된 LDPE의 초기 분해 온도는 통상적으로 적용되는 성형 온도보다는 높은 수준이지만 미개질 LDPE보다는 열 안정성이 부족하다고 평가할 수 있으며, 이러한 관점에서 CNT의 첨가로 인하여 초기 분해 온도를 상승시켜 분해를 지연시키는 효과는 극성 관능기 도입으로 인한 LDPE 수지의 열안정성 손실을 보완할 수 있는 유용한 통로가 될 수 있다.

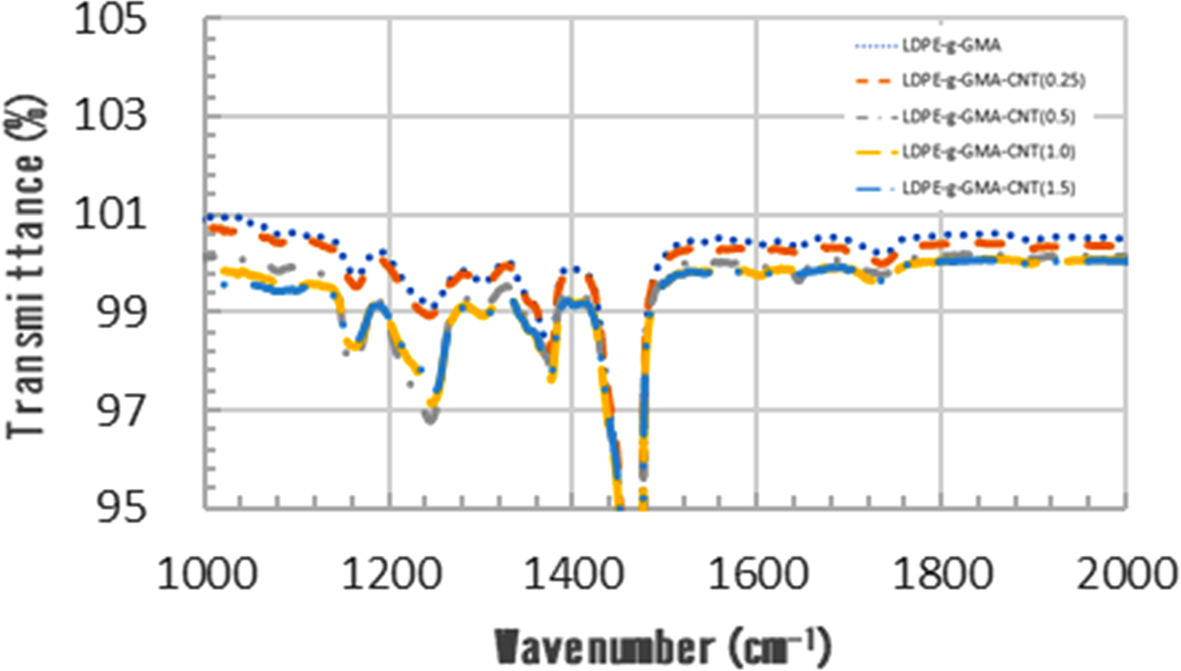

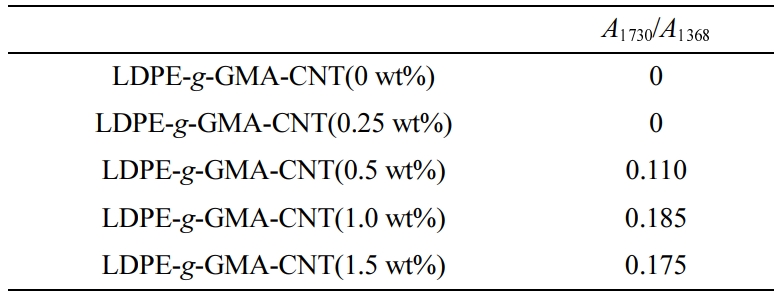

Figure 3에 개질된 LDPE의 FTIR 스펙트럼을 CNT 함량별로 나타내었다. FTIR의 흡수 피크 중에서 GMA의 C=O 연신 피크(1730cm-1)와 PE의 CH3 굽힘 피크(1368cm-1)의 면적 비율을 측정하여 GMA의 상대적인 그래프트율을 평가하였다.9-12 미반응 GMA가 제거된 시료의 FTIR 분석으로부터 얻어진 GMA와 LDPE의 특성 피크 비율은 주어진 조건에서 그래프트 반응의 효율을 평가할 수 있는 유용한 척도가 된다. 물론 PE에 결합된 GMA의 양은 산-염기의 적정법을 이용하여 직접적으로 알 수 있으나 이 방법은 침전과 여과를 반복해야 하므로 다소 오랜 시간이 소요되는 단점이 있다.13,14 이러한 관점에서 FTIR을 이용한 분석 방법은 일련의 시료들 간의 상대적인 개질 정도를 비교적 신속하게 알 수 있는 장점이 있다고 할 수 있다. Figure 3에 나타난 특성 피크의 면적비를 구하여 Table 1에 요약하였다. CNT가 첨가되지 않거나 0.25wt%의 낮은 함량에서는 GMA의 특성 피크가 전혀 나타나지 않는 것으로 보아 주어진 조성과 혼련 조건에서는 GMA와 LDPE의 결합이 형성되지 못한 것으로 판단된다. 한 가지 참고되어야 하는 점은 이 두 가지 시료들을 앞서 언급한 별도의 정제과정 없이 100oC에서 12시간 동안 진공 건조 후에 FTIR 분석을 시행할 경우에는 GMA의 특성 피크를 확인할 수 있었다는 것이다. 진공 건조 과정을 통하여 미반응 단량체는 어느 정도 제거될 수 있지만 결합반응에 참여하지 않고 중합된 잔류 poly(glycidyl methacrylate)의 특성 피크가 나타나게 되므로 실제 GMA의 그래프트 효율을 평가할 때는 적절한 정제과정에 대한 주의가 필요하다. CNT 함량이 낮은 경우에 GMA의 그래프트 반응을 유도할 수 없었지만 CNT함량이 0.5wt% 이상에서는 GMA의 흡수 피크를 확인할 수 있었으며 1wt%에서 가장 높은 면적비를 나타내었다. CNT의 함량이 1.5wt%인 경우에는 면적비가 약간 감소하지만(이는 이후에도 거론되겠으나 CNT의 함량이 높을 경우 발생하는 분산성 문제로 볼 수 있다) CNT의 존재로 인하여 그래프트 효율이 증가하는 결과는 서론에서 언급되었던 CNT의 라디칼 안정화 효과에 기인한 것으로 해석될 수 있다. 즉 개시제의 라디칼이 LDPE로부터 수소를 탈취하면 LDPE 라디칼이 형성되는데 이 때 고분자 라디칼이 CNT와 결합되면 CNT표면에 존재하는 컨쥬게이션에 의하여 공명 구조가 가능하여 라디칼의 안정성을 향상시킬 수 있게 된다. CNT가 없을 경우에는 LDPE의 라디칼들의 재결합으로 인한 가교가 진행되어 GMA와의 반응을 제한할 수 있게 되지만, CNT에 의하여 보다 안정적인 라디칼이 형성되면 그래프트 반응에 유리한 조건으로 작용할 수 있을 것이다.

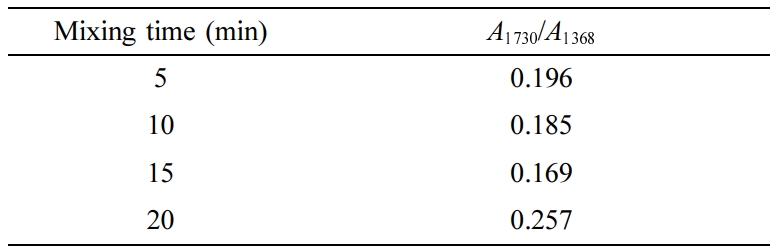

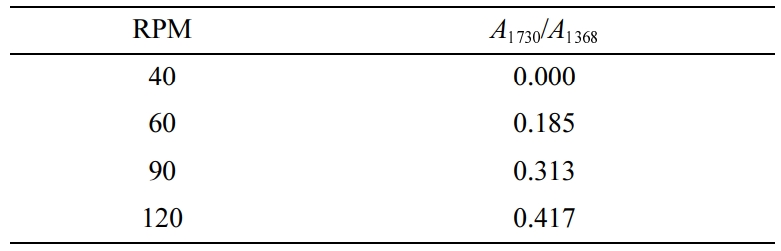

Table 2는 믹서의 모터 회전수를 60rpm으로 고정하고 혼련 시간을 변화시켜서 얻은 시료들의 FTIR 분석 결과를 요약하였다. 주어진 혼련 시간 범위에서 20분의 혼련을 통하여 얻어진 시료의 면적비가 가장 높게 나타났으나 전체적으로 5분 이후의 혼련 시간에 따른 그래프트 반응의 효율은 큰 차이가 없었다. 반응 시간이 길어질수록 반응 효율 측면에서 유리하게 작용할 것으로 기대해 볼 수 있으나 GMA의 그래프트 반응 효율이 혼련 시간에 큰 영향을 받지 않는 주된 이유는 개질 반응에 사용된 개시제의 분해 특성과 관련이 있다. 제조사의 정보에 따르면, Luperox 101의 충돌 빈도 계수(A)는 8.731×1015 s-1이고 활성화 에너지(Ea)는 37.182 kcal/mol로 보고되었다.15 이 값들을 이용하여 개시제의 온도별 반응속도(k)를 아레니우스 식(k=Aexp(-Ea/RT))으로부터 구할 수 있으며, 이를 근거로 가공 온도가 180oC일 때 Luperox 101의 반감기는 69초이고 투입된 개시제의 99%가 소모되는데 필요한 시간은 약 7.6분으로 계산되었다. 개질 반응에 사용된 개시제의 이러한 분해 특성을 고려하면 5분 이상의 혼련 시간에서는 반응에 참여할 수 있는 개시제의 양이 매우 적어지기 때문에 그래프트 효율의 변화가 크지 않다고 할 수 있다. Table 3에는 일정한 혼련 시간(10분)에서 모터의 회전수가 그래프트 반응 효율에 미치는 영향을 요약하였다. 회전수가 40rpm으로 낮을 경우에는 그래프트 반응이 전혀 일어나지 않았으며 회전수가 증가할수록 반응 효율이 개선됨을 알 수 있다. 일반적으로 용융 혼련 도중에 가해지는 회전수는 믹서 내부에 가해지는 전단 응력의 척도이며 수지 혼합물의 전체적인 혼련 정도와 밀접한 관련이 있다. 물론 과도한 회전수는 수지의 분해를 야기할 수 있는 문제점이 있지만 주어진 체류 시간에서 충분한 혼련이 달성될 수 있는 가공 조건이 적용되어야 한다. 이러한 관점에서 볼 때, Table 2와 3에 제시된 결과는 이축 압출기를 이용한 연속 공정의 가공 조건 설정에 매우 유용하게 활용될 수 있을 것으로 기대된다.

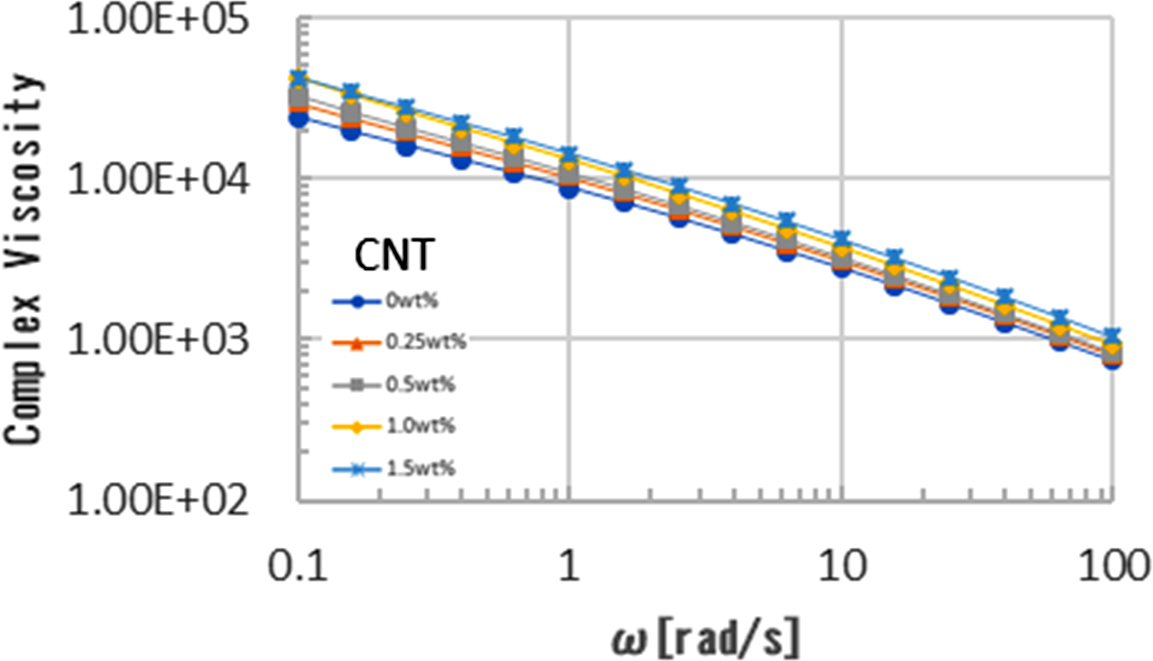

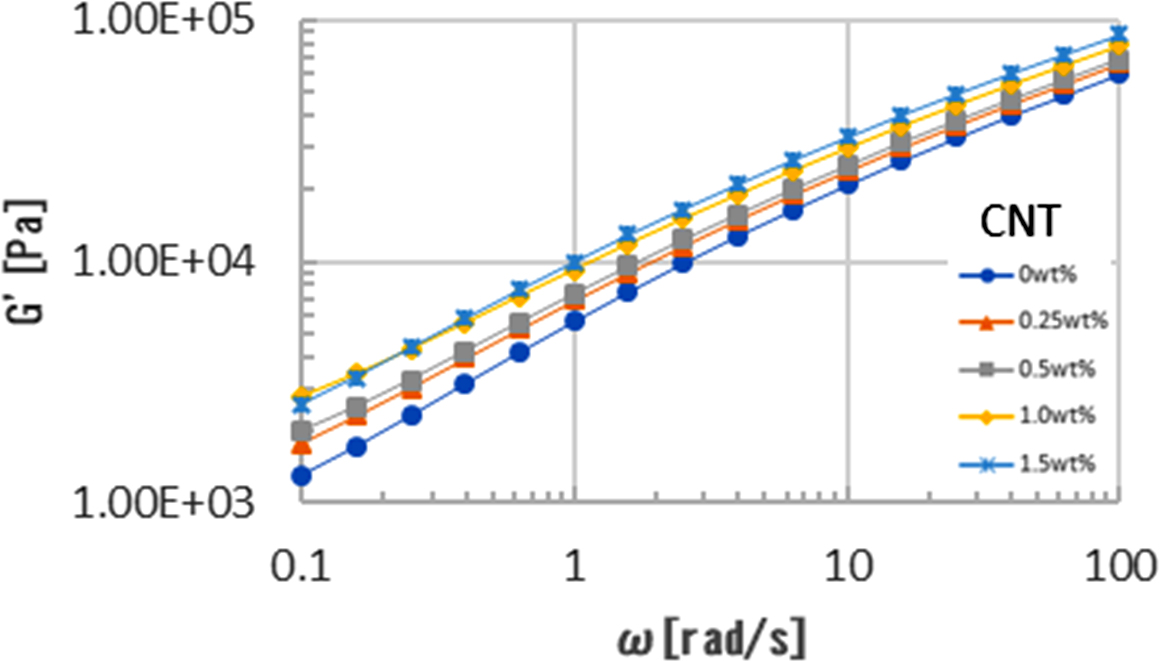

Figures 4-6에 개질된 수지들의 유변 물성 측정 결과를 제시하였다. CNT 함량이 증가함에 따라 수지의 복소점도와 저장탄성률은 1wt%까지 지속적으로 증가하였고 1.5wt%에서 추가적인 증가는 나타나지 않았다. 이러한 경향은 CNT함량이 그래프트 효율에 미치는 영향에서 언급된 바와 같이 LDPE 연속상에 대한 CNT의 분산성과 관련이 있다고 판단된다. 일반적으로 고분자와 나노필러의 복합체 제조에서는 필러의 함량이 높아질수록 필러들 간의 응집이 발생하여 균일한 분산 상태의 도달이 어렵다. 더욱이, LDPE와 CNT 사이에는 열역학적으로 우호적인 상호작용이 존재하지 않으며, 배치 믹서에서 구현할 수 있는 회전수가 낮아 충분한 수준의 전단 응력을 부여할 수 없으므로 균일한 상태의 분산성 달성이 제한된다고 할 수 있다. 이러한 관점에서 CNT를 포함하는 LDPE의 개질 반응이 배치 공정에 비하여 높은 수준의 혼련 능력이 수반되는 이축 압출기에서 시행된다면 그래프트 효율이 향상되고 LDPE/CNT의 복합체 관점에서 물리적 성질이 달라질 것이다. 다만 기계적인 성능 차이에 의하여 얻어지는 분산성 향상 이외에도, 고분자, 반응성 단량체, 탄소나노튜브, 그리고 개시제로 이루어진 혼합물의 혼련 순서, 투입 방법 등이 복합적으로 고려되어야 최적화된 결과를 얻을 수 있을 것이며 이에 대한 별도의 연구가 진행 중이다. Figure 4와 5에 나타난 유변 물성의 주파수(또는 전단율)에 대한 의존성은 물질 내부의 미세 구조를 유추해 볼 수 있는 유용한 정보를 제공한다.16-19 예를 들어, 고분자의 용융 가공 중에 선형이었던 분자가 가지 구조로 변환되거나 부분적인 가교가 일어나면 용융 점도의 전단율 의존성이 증가하여 전단 박화의 정도가 심화된다. Figure 4에 나타난 바와 같이 적용된 CNT 함량 범위에서 개질된 수지들의 전단 박화 정도는 유사함을 알 수 있으며, 복소 점도가 선형적으로 변하는 구간에 대한 기울기로부터 구한 멱수법칙지수(power law index)는 0.45-0.50 범위의 값으로 확인되었다. 그러므로 개시제 라디칼들에 의하여 야기된 LDPE 분자들 간의 가교 반응이나 용융 혼련 도중에 생성된 LDPE 고분자 라디칼들과 CNT의 상호작용에 의하여 CNT와 LDPE 분자들과의 3차원적인 네트워크 구조가 발생할 수 있겠으나 그 정도는 크지 않은 것으로 판단된다. 이와 관련된 유사한 해석은 Figure 5에 나타난 저장 탄성율의 주파수 의존 경향에 대하여도 가능하다. 클레이 또는 CNT와 같은 나노 필러들이 균일하게 분산된 고분자 나노 복합체에서는 저주파수 영역(1 rad/s 이하)에서의 저장탄성률 값이 현저하게 증가될 뿐만 아니라 주파수에 대한 변화율도 0에 가까워져 액체-고체의 전이 현상이 나타난다.20-22 Figure 5에서는 저장탄성률이 점진적으로 증가하지만 주파수에 대한 변화율 값의 큰 변화가 없기 때문에 액체-고체의 전이에 해당되는 미세 구조는 형성되지 못한 것으로 해석된다.

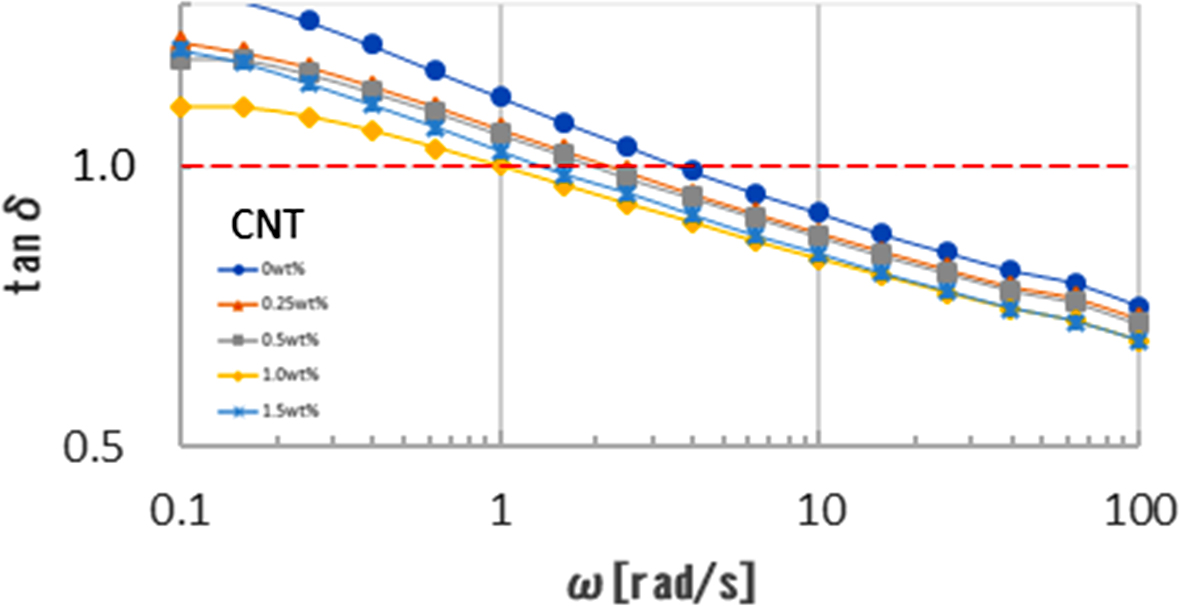

Figure 6은 GMA로 개질된 LDPE 수지의 손실 인자(tan δ = G''/G')의 변화를 적용된 CNT 함량별로 주파수에 대하여 나타내었다. 동적인 유변 물성 측정에서 손실 인자는 손실탄성률과 저장탄성률의 비율로서 고분자 복합체에서는 고분자들의 유동성(mobility)과 관련이 있다. 연속상을 이루는 고분자들의 움직임이 필러들의 존재에 의하여 제한될 경우에는 순수한 고분자에 비하여 손실 인자가 감소하게 되는데, 이러한 경향이 Figure 5에 잘 반영되어 있다. 그림에서 보이는 바와 같이 CNT 함량이 1wt%까지 증가함에 따라 tan δ 값은 감소되었다. 그러나 Figure 4와 5의 경향과 마찬가지로 CNT 함량이 1.5wt%일 때는 전체적인 함량 증가 추세에 어긋난 변화를 나타내었다. CNT 함량에 대한 손실 인자의 주파수 의존성으로부터 추가로 얻을 수 있는 정보는 손실 인자가 1일 때(즉, G'과 G''이 같아지는 조건)에 해당되는 교차 주파수(cross-over frequency, ωc)이다. 교차 주파수는 고분자의 완화 거동의 모드가 변화하는 지점을 나타내며 2π/ωc의 관계로부터 완화 시간을 구할 수 있다.23 본 연구에서 얻어진 개질 시료들의 완화 시간은 CNT 함량이 0wt%일 때 1.6초이고 1wt%일 때는 6.3초로 증가되었으며 이는 LDPE 분자들의 움직임이 CNT에 의하여 제한되는 현상을 반영한 결과이다.

|

Figure 1 Thermal degradation behavior of (a) LDPE; (b) GMA. |

|

Figure 2 Effect of CNT concentration on the degradation behavior of GMA grafted LDPE. |

|

Figure 3 FTIR spectra of GMA grafted LDPE with CNT. |

|

Figure 4 Complex viscosity as a function of angular frequency for LDPE modified with GMA and various contents of CNT. |

|

Figure 5 Storage modulus as a function of angular frequency for LDPE modified with GMA and various contents of CNT. |

|

Figure 6 Tan δ as a function of angular frequency for LDPE modified with GMA and various contents of CNT. |

|

Table 1 Effect of CNT Content on the Absorbance Ratio of GMA(A1730)/LDPE(A1368) |

|

Table 2 Effect of Mixing Time on the Absorbance Ratio of GMA(A1730)/LDPE(A1368) |

GMA와 과산화물을 이용한 LDPE의 용융 개질 반응에 CNT가 미치는 영향을 조사하였다. 배치 믹서의 혼련 환경에서 도입된 CNT로 인하여 개질된 LDPE의 열안정성과 GMA의 그래프트 효율이 증가되었으며, 이 결과는 CNT가 보유하고 있는 우수한 열안정성과 표면의 컨쥬게이션 구조와 연관이 있는 것으로 해석되었다. LDPE와 같은 비극성 수지에 자유 라디칼 반응에 의한 극성 단량체의 도입은 수지에 새로운 기능성을 부여할 수 있는 수단이 되지만 반응 효율이 낮고 베이스 수지의 열안정성이 저하되는 문제점이 있다. 이러한 관점에서, 물론 개질된 수지의 최종적인 응용 분야에 따라 적용이 제한될 수 있겠으나, 반응성 단량체와 CNT의 혼용은 폴리에틸렌 수지의 개질 공정에 유용하게 활용될 수 있다. 투입된 CNT의 효과는 혼련 환경에서 달성될 수 있는 CNT의 분산성에 따라 달라지며, 배치 믹서에서는 혼련 시간보다는 충분한 응력의 부여에 필요한 회전수가 중요하게 작용하였다. CNT 함량이 일정할 때(1wt%) 그래프트 효율은 믹서에서 도달 가능한 범위 내에서 모터의 회전수의 증가에 따라서 향상되었다. 본 연구에서 시도된 조성물을 이축 압출기와 같은 연속 공정을 이용하여 제조할 경우에는 체류 시간보다는 CNT의 균일한 분산성 확보에 초점을 맞추어 가공 조건을 설정해야 할 것으로 판단된다.

- 1. Beyer, G.; Hopmann, C. Reactive Extrusion: Principles and Applications; Wiley-VCH: Weinheim, Germany, 2018.

-

- 2. Liu, N. C.; Xie, H. Q.; Baker, W. E. Comparison of the Effectiveness of Different Basic Functional Groups for the Reactive Compatibilization of Polymer Blends. Polymer 1993, 34, 4680-4687.

-

- 3. Sun, Y.-J.; Hu, G.-H.; Lambla, M. Melt Free‐radical Grafting of Glycidyl Methacrylate Onto Polypropylene. Angew. Makromol. Chem. 1995, 229, 1-13.

-

- 4. Gallucci, R. R.; Going, R. C. Preparation and Reactions of Epoxy-modified Polyethylene. J. Appl. Polym. Sci. 1982, 27, 425-437.

-

- 5. Li, J.-L.; Xie, X.-M. Reconsideration on the Mechanism of Free-radical Melt Grafting of Glycidyl Methacrylate on Polyolefin. Polymer 2012, 53, 2197-2204.

-

- 6. Hu, G. H.; Cartier, H. Styrene-assisted Melt Free Radical Grafting of Glycidyl Methacrylate Onto an Ethylene and Propylene Rubber. J. Appl. Polym. Sci., 1999, 71, 125-133.

-

- 7. Yakimets, I.; Lai, D.; Guigon, M. Effect of Photo-oxidation Cracks on Behaviour of Thick Polypropylene Samples. Polym. Degrad. Stabil. 2004, 86, 59-67.

-

- 8. Singh, A. Irradiation of Polyethylene: Some Aspects of Crosslinking and Oxidative Degradation. Radiat. Phys. Chem. 1999, 56, 375-380.

-

- 9. Sun, Y.-J.; Hu, G.-H.; Lambla, M. Free Radical Grafting of Glycidyl Methacrylate onto Polypropylene in a Co-rotating Twin Screw Extruder. J. Appl. Polym. Sci. 1995, 57, 1043-1054.

-

- 10. Cartier, H.; Hu, G.-H. Plastification or Melting: A Critical Process for Free Radical Grafting in Screw Extruders. Polym. Eng. Sci. 1998, 38, 177-185.

-

- 11. Cartier, H.; Hu, G. H. Styrene-assisted Free Radical Grafting of Glycidyl Methacrylate onto Polyethylene in the Melt. J. Polym. Sci., Part A: Polym. Chem. 1998, 36, 2763-2764.

-

- 12. Gallucci, R. R.; Going, R. C. Preparation and Reactions of Epoxy-modified Polyethylene. J. Appl. Polym. Sci. 1982, 27, 425-437.

-

- 13. Huang, H.; Liu, N. C. Nondegradative Melt Functionalization of Polypropylene with Glycidyl Methacrylate. J. Appl. Polym. Sci. 1998, 67, 1957-1963.

-

- 14. Wei, Q.; Chionna, D.; Galoppini, E.; Pracella, M. Functionalization of LDPE by Melt Grafting with Glycidyl Methacrylate and Reactive Blending with Polyamide-6. Macromol. Chem. Phys. 2003, 204, 1123-1133.

-

- 15. http://www.luperox.com.

- 16. Han, C. D.; Kim, J. W. On the Use of Time-temperature Superposition in Multicomponent/Multiphase Polymer Systems. Polymer 1993, 34, 2533-2539.

- 17. Chuang, H.-K.; Han, C. D. Rheological Behavior of Polymer Blends. J. Appl. Polym. Sci. 1984, 29, 2205-2229.

-

- 18. Han, C. D.; Kim, J.; Kim, J. K. Determination of the Order-disorder Transition Temperature of Block Copolymers. Macromolecules 1989, 22, 383-394.

-

- 19. Harrell, E. R.; Nakajima, N. Modified Cole–Cole Plot Based on Viscoelastic Properties for Characterizing Molecular Architecture of Elastomers. J. Appl. Polym. Sci. 1984, 29, 995-1010.

-

- 20. Ock, H. G.; Ahn, K. H.; Lee, S. J. Effect of Electric Field on Polymer/Clay Nanocomposites Depending on the Affinities between the Polymer and Clay. J. Appl. Polym. Sci. 2016, 133, 43582.

-

- 21. Chatterjee, T.; Krishnamoorti, R. Rheology of Polymer Carbon Nanotubes Composites. Soft Matter 2013, 9, 9515-9529.

-

- 22. Chen, D. T. N.; Chen, K.; Hough, L. A.; Islam, M. F.; Yodh, A. G. Rheology of Carbon Nanotube Networks During Gelation. Macromolecules 2010, 43, 2048-2053.

-

- 23. Yang, S. H.; Lee, J. W.; Kim, H. Localization Behavior of Multiwalled Carbon Nanotubes in Ternary Blends of PC, SAN, and PMMA. Korea-Aust. Rheol. J. 2020, 32, 145-152.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(1): 113-118

Published online Jan 25, 2021

- 10.7317/pk.2021.45.1.113

- Received on Aug 14, 2020

- Revised on Sep 22, 2020

- Accepted on Sep 25, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Hyungsu Kim

-

Department of Chemical Engineering, Dankook University 152 Jukjeon-ro, Yongin-si, Gyeonggi 16890, Korea

- E-mail: hkim@dku.edu

- ORCID:

0000-0002-9087-7855

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.