- Crystallization-based Preparation Method of Polyurethane/Poly(N-isopropylacrylamide) Composite for Cooling System

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84, Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- 냉각시스템을 위한 Polyurethane/Poly(N-isopropylacrylamide) 복합체의 결정화 기반 제조

중앙대학교 공과대학 화학신소재공학부

As energy and environmental protection issues become important, the cooling methods need to be improved. Cooling systems using temperature-responsive hydrogels as sustainable materials have been studied as effective future solutions for large-area buildings or industrial plants, but the development of effective materials is still insufficient. In this study, a composite material was made of polyurethane and poly(N-isopropylacrylamide), which has a critical lower solution temperature near body temperature, by a crystallization method. It was designed to make its applications possible by using rapid response via channel structures. This system can continuously supply water was proposed, and the composites was possible to obtain a material capable of effective cooling while obtaining enhanced physical properties. As a new cooling system, it offers the possibility of commercialization in various applications.

최근 환경과 에너지를 포함한 다양한 분야에서 효과적인 열방출을 위한 냉각재료가 중요해지고 있다. 지속가능한 재료로 온도감응성 하이드로젤을 사용한 냉각시스템은 넓은 건물에 효과적인 미래솔루션으로 연구된 바 있으나 재료의 개발은 미흡한 상황이다. 본 연구에서는 체온 근처에서 하한 용액 임계 온도를 가지는 poly(N-isopropyl-acrylamide)와 polyurethane을 결정화방법을 통해 복합소재로 만들고, 각각의 채널을 통한 빠른 반응성으로 냉각 재료로서의 응용이 가능하도록 설계했다. 또한 지속적인 물공급이 가능한 시스템을 함께 제안하고, 복합체로 강화된 물성을 얻으면서 효과적인 냉각이 가능한 소재를 구현했다. 이는 새로운 냉각 시스템으로서 다양한 응용분야에서의 활용 가능성을 제시한다.

Composites was possible to obtain a material capable of effective cooling while obtaining enhanced physical properties. As a new cooling system, it offers the possibility of commercialization in various applications.

Keywords: temperature-responsive material, directional crystallization, sustainable cooling system, poly(N-isopropyl-acrylamide), polyurethane

이 논문은 2019년도 Chung-Ang University Graduate Research Scholarship(CAU GRS)과 2019년 과학기술정보통신부의 재원으로 한국산업기술진흥협회 산학연 클러스터 지원사업(KOITA-CLUSTER-2020-05-2)의 지원을 받아 수행된 연구임.

오늘날 생활에 있어 냉각은 중요한 부분에 해당한다. 대표적인 예로 집안 전체 에너지 소비량의 45%를 냉난방이 차지하고 있으며 이중 냉각에 드는 소비량은 6~10% 정도이다. 이는 전 세계적으로 봤을 때 매우 큰 에너지 소비량이다.1,2

냉각은 건물뿐만 아니라 자동차 엔진 또는 열전소자 등 기기에도 많이 이용된다. 이때 냉각은 기기들의 수명을 늘리고, 성능을 좋게 유지시켜주기 위해 꼭 필요하다. 현재는 대표적으로 냉각을 위해 팬(fan), 냉매 또는 부동액을 많이 사용한다. 팬, 냉매 또는 부동액과 같은 냉각 기술은 많은 에너지를 소비하고 폐기물을 생성해 환경에 악영향을 끼친다. 이러한 이유로 냉각 시스템에 지속 가능하고, 에너지 소비량이 적은 재료가 중요해지고 있다.3-5 앞으로 환경보호가 점점 중요해짐에 따라 냉각 방법에도 변화가 필요하고, 최근에는 다양한 응용 분야에서 효과적인 열 방출을 위해 냉각 시스템이 점점 더 중요해지고 있다. 지속가능한 재료로 하이드로젤을 사용한 냉각 시스템은 면적이 넓은 건물 또는 플랜트에 효과적인 미래 솔루션으로 연구되었다.6,7

Poly(N-isopropylacrylamide)(PNIPAm)은 하이드로젤로 90% 이상의 물을 함유할 수 있고, 체온 근처에서 하한 용액 임계 온도(lower critical solution temperature, LCST)를 가지는 성질을 지니고 있다. 따라서 온도가 LCST보다 높은 상황에서는 함유하고 있던 물을 방출한다.8-10 이 연구에서는 이렇게 방출된 물이 증발하며 열을 뺏아가는 증발냉각방식을 활용한다. 또한 LCST 성질을 이용하면 밤낮의 온도 차이를 이용해 에너지 소비 없이 물을 방출할 수 있다. 하지만, PNIPAm은 매우 약한 물성을 지니고 있으며 직접적으로 열을 받는 부분이 빠르게 응축되어 반응성이 느려지는 단점이 있다.

본 연구는 이러한 PNIPAm 냉각 시스템의 단점을 보완하기 위해 polyurethane(PU)과 함께 구조적 복합체를 제조하고 냉각 패치로서의 역할을 실험했다.11-13 결정화 방법을 이용해 저렴한 공정과정으로 복합체를 제조할 수 있고, 구조적으로 컨트롤이 가능해 빠른 반응성을 지닐 수 있다.14-17 또한 PU와의 복합재료로 물성이 좋아지며 열에 오래 두어도 형태 변형이 적다. 더욱이 이전의 하이드로젤의 냉각시스템에서 문제가 되어왔던 부분은 물의 지속적인 공급이다. 본 실험에서는 물주입이 지속적으로 가능한 시스템을 만들어 수축과 팽창을 반복할 수 있도록 한다.

시약. Polyurethane은 Songwon(서울, 대한민국)에서 구입하였다. N-isopropylacrylamide(NIPAm, >98.0%)는 TCI(도쿄, 일본)에서 구입하였다. N,N'-methylenebisacrylamide(MBA, 99+%)는 Alfa-Aesar(매사추세츠, 미국)에서 구입하였다. Potassium persulfate(KPS, 99%)와 (+)-catechin hydrate은 Sigma-Aldrich(세인트루이스, 미국)에서 구입하였다. 증류수, 에탄올(ethyl alcohol anhydrous 99.5%), 1,4-dioxane은 Daejung(대전, 대한민국)에서 구입하였다.

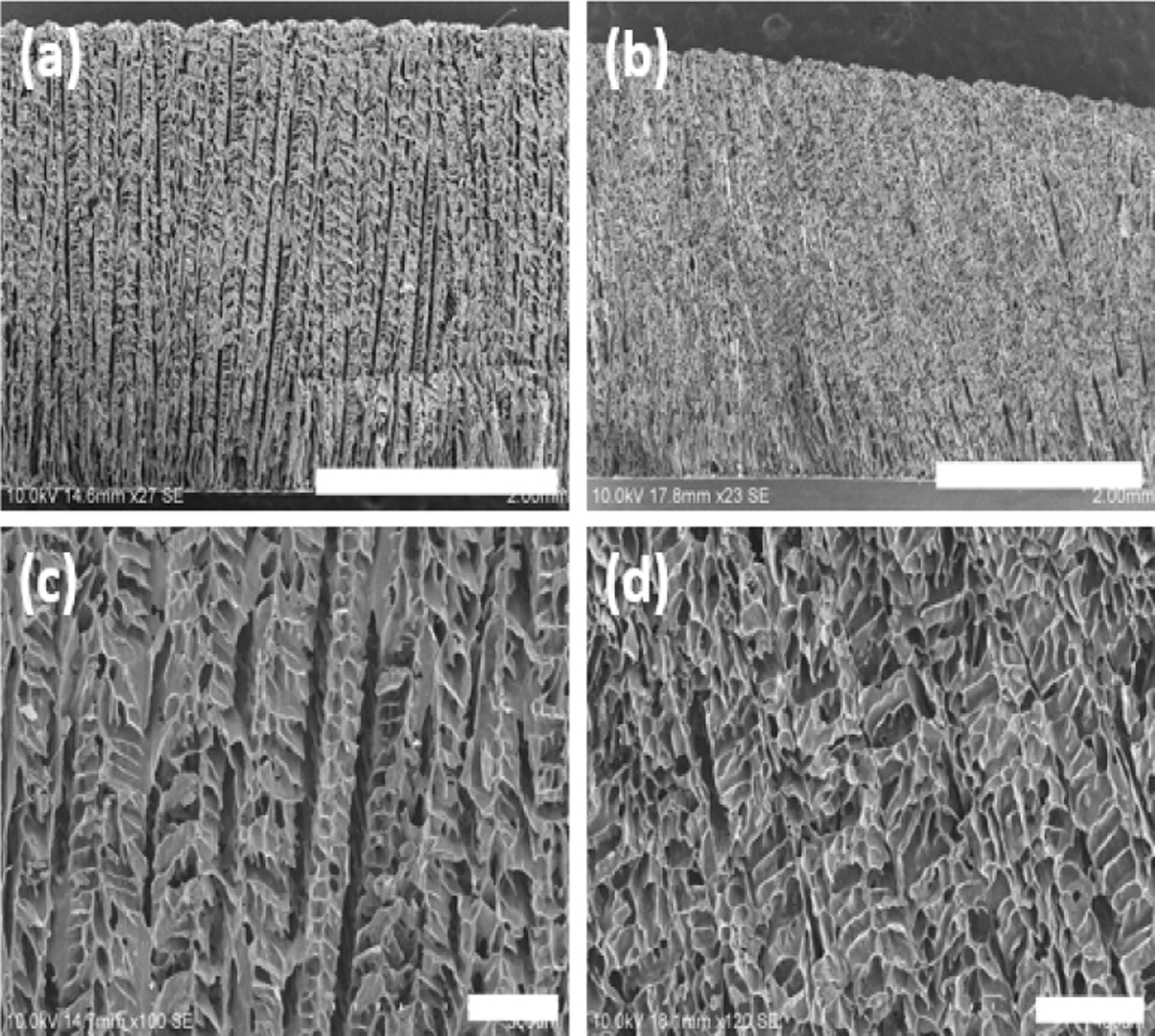

방향성을 가지는 다공성 PU의 제조. PU를 1,4-dioxane에 5wt% 농도로 55oC에서 300rpm으로 하루 동안 용해시켰다. Si-wafer 위에 가로 세로 3cm, 두께 0.5cm의 실리콘 몰드를 부착한 후 만들어둔 PU 용액을 붓고, 용액이 캐스팅되어 있는 Si-wafer를 액체질소 상단에 위치시켰다. PU 용액에서 1,4-dioxane 결정이 온도구배에 의해 방향성을 가지고 용액 전체로 자라난다(Figure 1). 결정화가 완료되면, 동결건조기(-51oC, 20Pa)(EYELA, FD-1000, 일본)를 통해 1,4-dioxane 결정을 승화시키고 건조된 상태의 방향성을 가지고 정렬된 기공을 가지는 다공성 PU 필름을 제조할 수 있다.

PU/PNIPAm 복합체의 제조. 증류수와 에탄올에 NIPAm을 12.5wt% 녹여 NIPAm 용액을 만들었다. 이때 증류수와 에탄올의 비율은 1:1 질량 비율이었으며, NIPAm의 양에 대비해서 가교제(MBA)는 1/20g, 개시제(KPS)는 1/50g을 사용했다. 상온에서 200rpm으로 6시간 동안 교반했다. 다공성 PU를 NIPAm 용액에 20분 동안 넣어 기공 속에 용액이 침투될 수 있도록 했다. 그 후 다공성 PU 필름을 꺼내어 양면에 묻은 NIPAm 용액을 면도날로 닦아냈다. 이렇게 만든 필름을 50oC 온도의 오븐에 6시간 동안 두었다. 오븐 가교한 복합체를 상온의 증류수에 하루 동안 넣어 미반응물을 제거하였다.

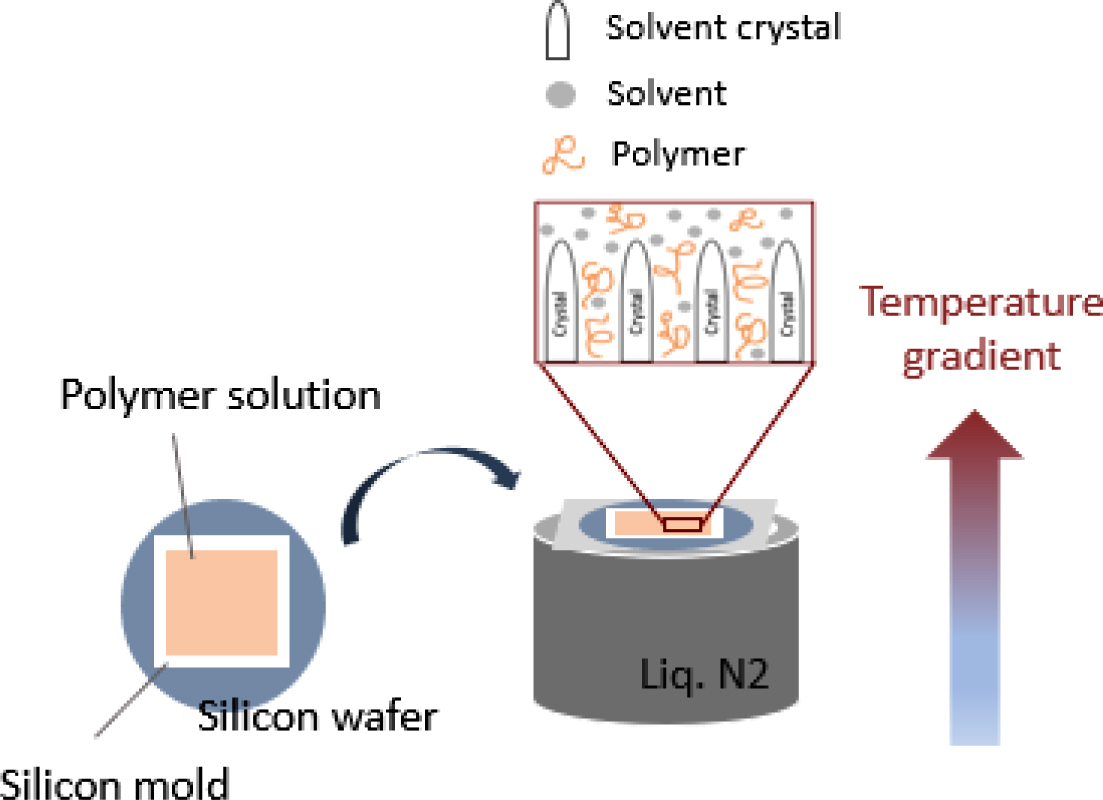

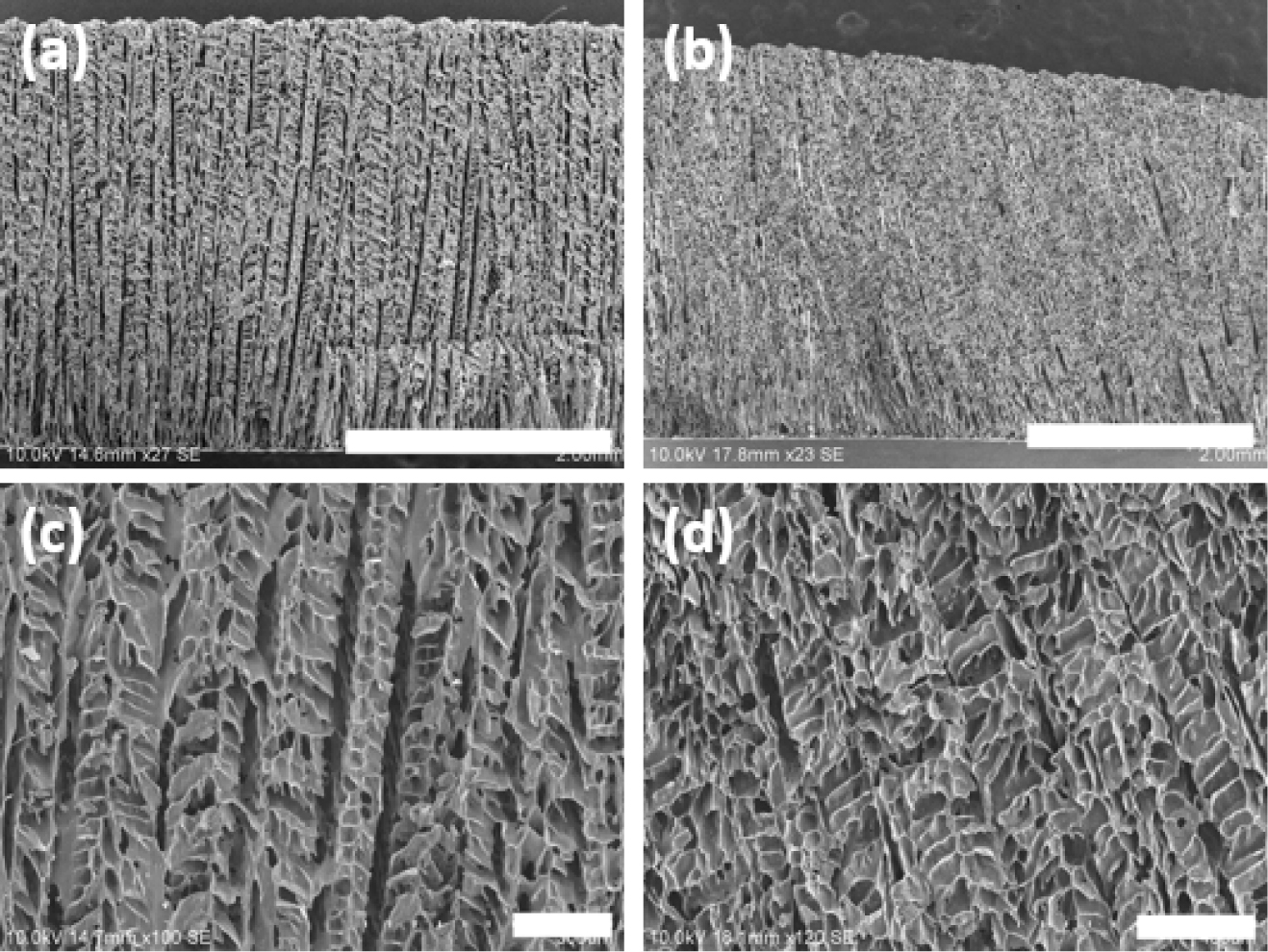

방향성을 가지는 다공성 PU와 PU/PNIPAm 복합체의 구조분석. 다공성 PU와 PU/PNIPAm 복합체의 구조 분석은 주사 전자 현미경(SEM)(S-3400N, Hitachi, Japan)을 이용했다. 10nm/min 속도로 120초간 백금 코팅을 진행하고, 10kV 조건 하에서 조사되었다. 구조분석은 단면을 사용하였다. 단면 이미지를 얻기 위해 다공성 PU와 PU/PNIPAm 복합체를 액체질소에 30분 담가준 후 꺼내어 cryo-fracture를 진행했다. 그 후 동결 건조하였다.

PU/PNIPAm 복합체의 시간별 무게변화 측정. 3×3×0.5cm3의 크기를 가지는 PU/PNIPAm 복합체를 4oC(팽창)와 40oC (수축) 증류수에 넣어 시간별 무게를 측정했다. 무게비는 각 시간별 무게(Wt)와 최대무게(Wmax)를 이용해 나타냈다.

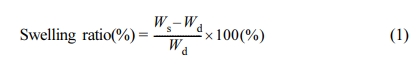

평형 팽윤비 측정. PU/PNIPAm 복합체를 4oC와 40oC 증류수에 12시간 넣어둔 후 무게를 측정해 팽윤비를 얻어냈다. 팽윤비(swelling ratio) 측정은 식 (1)을 이용했다.18 이 식에서 Ws는 팽윤된 하이드로젤의 무게, Wd는 건조된 상태의 하이드로젤 무게이다.

Catechin이 담지된 PU/PNIPAm 복합체의 제조와 방출실험. 복합체를 12시간 냉동고에 얼린 후 동결건조하여 건조된 복합체를 얻었다. 에탄올에 catechin을 10wt% 녹인 용액을 준비한 후 건조된 복합체를 catechin 용액에 48시간 넣어두었다. 그 후 꺼내어 후드에서 72시간 건조시켰다. Catechin이 담지된 PU/PNIPAm 복합체를 4oC 증류수에 넣고 0.5, 1, 2, 3, 5분마다 증류수를 3mL 꺼내어 분석했다. 5분이 지나면 곧바로 40oC 증류수에 넣고 동일한 시간마다 증류수를 꺼내어 분석했다. 분석장비는 UV-vis(Jasco, V-670)를 사용하였다.

투습실험. 지름 60mm와 높이 15mm를 가지는 페트리접시에 지름 35mm의 구멍을 뚫어준 후 실리콘 접착제로 구멍을 제외한 페트리접시의 틈을 완벽하게 막아주었다. 틈이 없는 페트리접시에 10mL의 증류수를 넣어주었다. 다공성 PU와 PU/PNIPAm 복합체를 이용해 구멍을 막고 실리콘 접착제를 이용해 사이의 틈이 없도록 막았다. 그 후 각각 상온(23~25oC)과 40oC 열판 위에 2일 동안 두었다.

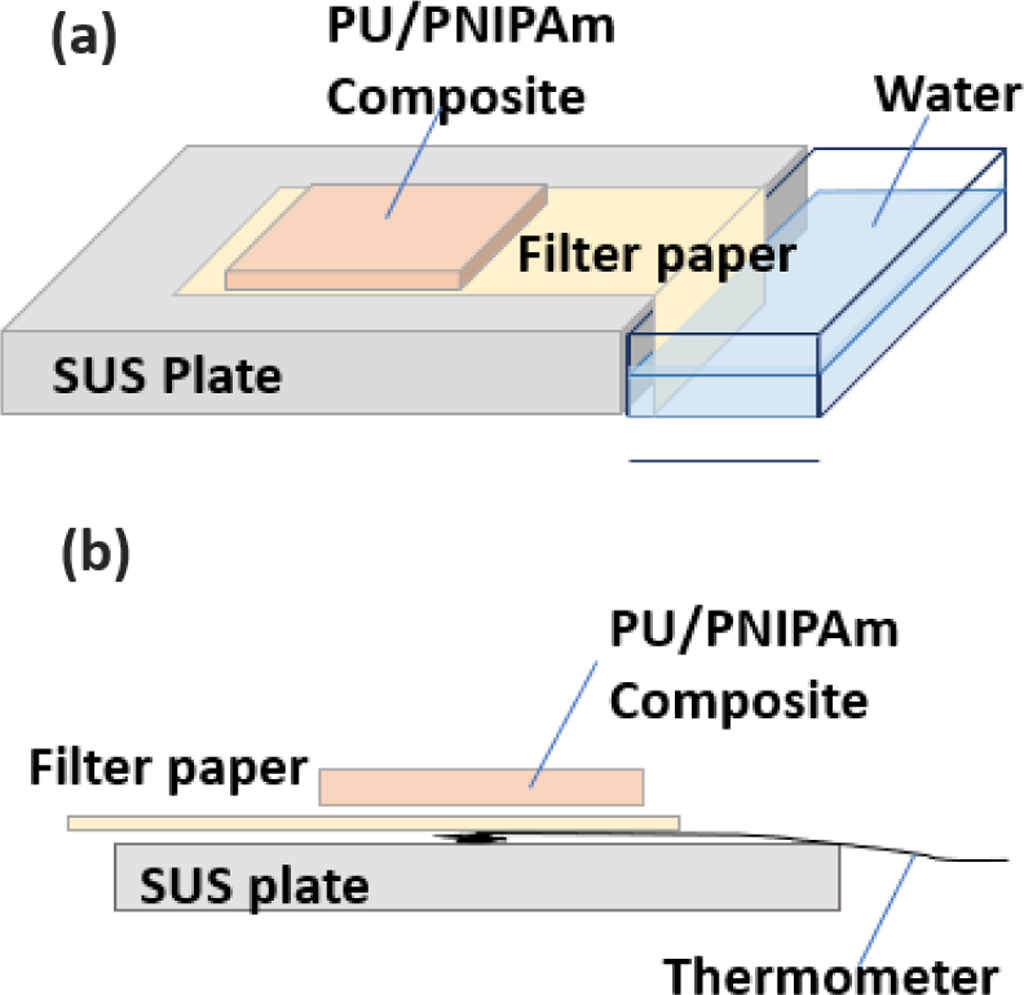

냉각 시스템. Figure 5와 같이 항온조기(VTRC-620, Jeio Tech, 대한민국)를 이용해 SUS 열판의 온도가 51~52oC로 유지될 수 있도록 한 후 그 위에 여과지, 다공성 PU와 여과지, PU/PNIPAm 복합

체와 여과지를 올려 SUS 열판이 냉각될 수 있는지 온도계를 이용해 온도를 측정하였다. 여과지(NO.2 (5~8μm), 현대마이크로, 대한민국)는 끝부분이 증류수에 담가져 있고, 증류수를 다공성 PU 혹은 PU/PNIPAm 복합체까지 전달해주는 물주입 장치이다.

|

Figure 1 Schematic image of directional melt crystallization (DMC) method. |

|

Figure 5 (a) Frontal; (b) lateral view of cooling system. The SUS plate was heated, and a thermometer was located between the SUS plate and the filter paper. |

방향성을 가지는 다공성 PU와 PU/PNIPAm 복합체. Figure 1과 같은 간단한 장치에서 방향성 용융 결정화(directional melt crystallization) 실험과정을 이용해 일정한 방향성을 가지는 기공을 만들었다. 온도구배로 인해 액체질소와 가까이에 있는 밑부분부터 윗부분까지 용매결정이 방향성을 가지고 일정하게 자라난다. 이때 용매에 녹아 있던 용질인 PU 폴리머는 용매결정 사이로 소량의 용매와 함께 높은 농도를 이루며, 얼어 있는 상태로 존재하게 된다(Figure 1). 이후 동결건조과정을 통해 용매결정을 승화시켜 방향성을 가지는 정렬된 기공을 얻을 수 있다.10,11,14,19

방향성 용융 결정화를 이용해 기공을 얻은 후에는 PU의 기공에 PNIPAm을 침투시켜 복합체로 만들었다. 이때 PNIPAm 용액의 용매로는 증류수와 에탄올을 1:1 질량비율로 사용하는데, PU의 소수성 성질로 인해 증류수만 이용해서는 PNIPAm을 기공에 침투시키기 어려워 유기용매를 섞어 사용하였다. Figure 2 이미지는 다공성 PU(Figure 2(a, c))와 PU/PNIPAm 복합체(Figure 2(b, d)) 필름의 단면을 보여준다. 위의 방향성 용융 결정화 실험과정을 통해 방향성을 가지는 기공이 생성되었음을 확인할 수 있다. 필름 가운데 부분의 방향성을 가지는 주된 기공의 단면 지름 길이를 측정했을 때 다공성 PU 필름은 24.5μm(±2.0μm)이고, PU/PNIPAm 복합체 필름은 기공이 PNIPAm으로 채워져 있는 것을 확인할 수 있다. 계산된 PU:PNIPAm:void의 부피비는 약 0.04:0.16:0.80이다.

이렇게 PU 필름에 기공을 뚫고 PNIPAm과 복합체를 만들었을 때 두 가지 소재의 물성이 모두 향상되었다. PU는 소수성 성질을 가지고 있는데, PNIPAm 하이드로젤에 의해 친수성 성질을 가질 수 있게 된다. 또한 PNIPAm은 잘 찢어지는 약한 물성을 지니고 있는데, PU와 복합체로 만들면 약한 물성이 보완되는 것이 가능하다. 이전 연구에서 약한 물성을 가지고 있는 PNIPAm과 물성이 좋은 고분자를 DMC 방법을 이용해 복합체로 만들면 PNIPAm의 약한 물성을 보완할 수 있다는 것을 알아냈다.12,13 PINPAm은 lower critical solution temperature(LCST)로 32-37oC를 가진다.8-10 LCST를 기준으로 수축, 팽창 거동을 보인다. LCST보다 낮은 온도에서는 친수성기와 물 분자 간의 수소결합에 의해 팽창하게 된다. 반면에 LSCT 이상의 온도에서는 소수성 결합이 주도적인 힘으로 작용하게 된다. 그로 인해 고분자의 응축이 일어나고, 수용액으로부터 분리되며, 수축한다.9,20 고분자사슬이 빠르게 응축되면 단단한 층이 생기는데, 복합체는 PU가 양쪽에서 PNIPAm을 잡아주어 이 단단한 표면이 생기는 것을 방지해 준다.12,13 또한 구조적으로 각각의 채널을 가질 수 있어 반응성이 빠르다.13

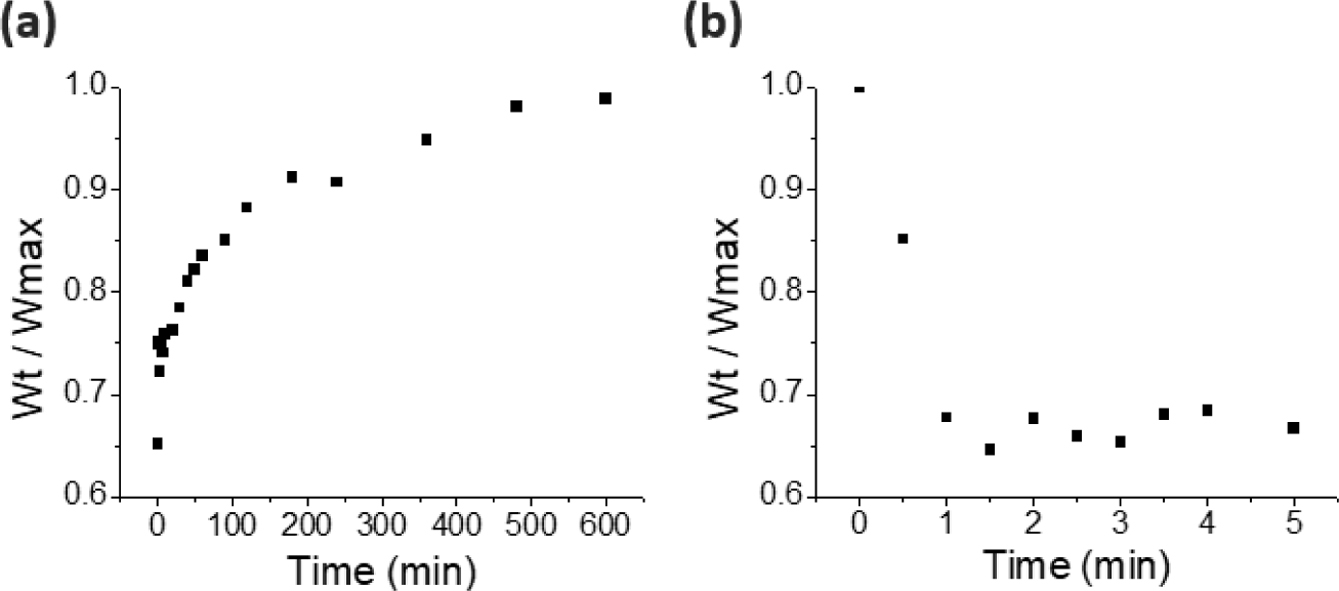

PU/PNIPAm 복합체의 온도 감응성 거동. 앞서 설명한 PNIPAm의 온도 감응성 성질을 이용해 복합체의 온도에 따른 거동을 확인할 수 있다. Figure 3은 복합체의 수축, 팽창 거동을 나타낸다. LCST 이상, 이하로 온도 변화를 주면 복합체가 수축, 팽창하게 되고 물을 방출, 흡수하며 무게변화가 생긴다. Figure 3(a)은 40oC 증류수에서 4oC 증류수로 온도변화를 주어 복합체가 팽창하며 일어나는 무게 비(Wt/Wmax)를 측정했다. Figure 3(b)는 4oC 증류수에서 40oC 증류수로 온도변화를 주어 복합체가 수축하며 일어나는 무게 비(Wt/Wmax)를 측정했다. 4oC 증류수에서는 복합체가 팽창하며 무게비가 늘어난다. 무게비가 90%에 도달할 때의 시간은 157.2분이다(Figure 3(a)).

40oC 증류수에서는 복합체가 수축하며 무게비가 줄어든다. 무게비가 90%에 도달할 때의 시간은 0.93분이다(Figure 3(b)). 또한 4oC 증류수에 24시간 넣어둔 후 평형 상태가 되었을 때의 평형 팽윤비는 625%이고, 40oC에 24시간 넣어두었을 때는 372%이다.

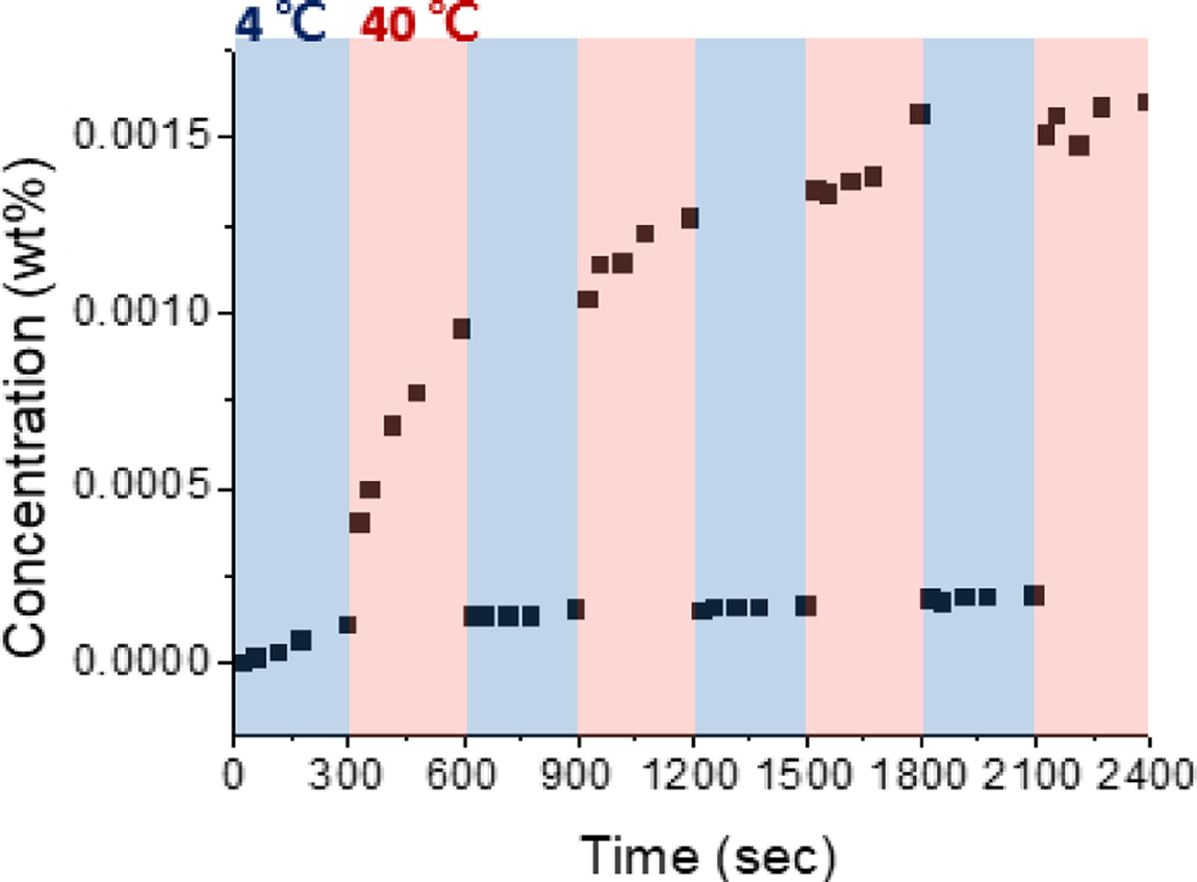

이러한 복합체의 수축 팽창 거동을 이용해 방출 실험을 진행했다. Catechin이 담지된 복합체를 4oC와 40oC 증류수에 번갈아가며 넣었을 때 40oC에서 많은 양의 catechin이 방출되는 것을 확인할 수 있다(Figure 4). 복합체는 유연한 성질을 지니고 있으며 PNIPAm의 LCST와 사람의 피부온도를 고려하면 인체에도 여러 가지 응용이 가능할 것으로 기대된다.21

투습실험. 냉각 시스템으로의 응용에 앞서, 다공성 PU와 PU/PNIPAm 복합체의 수증기 투과 실험을 진행하였다. 투습실험에 맞게 제작된 다공성 PU와 PU/PNIPAm 복합체로 구멍이 막힌 페트리접시를 2일 동안 각각 상온(23~25oC)과 40oC 열판 위에 두었다. 이때 페트리접시 안에는 10 mL의 증류수가 들어있는데, 2일 동안 물의 양에 변화가 있는지 증발량을 확인해보았다. 상온에서 다공성 PU가 있는 페트리접시의 경우 증발량이 2.83g, PU/PNIPAm 복합체의 경우 2.04g이었다. 40oC 열판에서는 다공성 PU가 있는 페트리접시의 경우 증발량이 6.62g, PU/PNIPAm 복합체의 경우 7.12g이었다. 각각의 온도에서 증발량을 비교해보면, 상온에서 PU/PNIPAm 복합체가 다공성 PU보다 0.79g 적고, 40oC 열판에서는 PU/PNIPAm 복합체가 다공성 PU보다 0.50g 많음을 알 수 있다.

Water vapor transmission rates(WVTR)을 통해 증발량을 보다 수치적으로 표현할 수 있다.22

이 식에서 m은 증발량(g), Δt는 증발시킨 시간(day), A는 유효 전달 면적(m2)이다. 상온에서 다공성 PU의 WVTR는 252.0(g/m2day), PU/PNIPAm 복합체의 WVTR은 181.3(g/m2day)이다. 또한 40oC 열판에서 다공성 PU의 WVTR는 589.9(g/m2day), PU/PNIPAm 복합체의 WVTR은 634.1(g/m2day)이다. 상온에서는 다공성 PU의 수치가 높고, 40oC 열판에서는 PU/PNIPAm 복합체의 수치가 높은 것을 확인할 수 있다.

다공성 PU는 전체적으로 소수성 성질을 지니고 있다. 따라서 페트리접시 안의 증발된 수증기가 기공을 통해 증발하는데 한계가 있다. 반면에, PU/PNIPAm 복합체는 기공 부분에서 친수성 성질을 지니기 때문에 증발된 수증기를 잘 흡수할 수 있으며 낮은 온도에서는 팽창된 PNIPAm에 의해 기공이 막히고, 높은 온도에서는 수축된 PNIPAm에 의해 기공이 생기면서 더 좋은 증발 효과를 가져올 수 있다. 투습실험을 통해 이러한 메커니즘으로 인해 PU/PNIPAm 복합체가 상온에서는 물의 증발을 어느 정도 막아줄 수 있으며, 온도가 높을 때는 증발을 도와준다는 것을 알 수 있다.

냉각 시스템의 냉각 효과 측정. 냉각 온도 측정을 위해 Figure 5와 같은 시스템을 고안했다. 냉각 온도란 처음 SUS 열판의 온도와 냉각시스템을 도입했을 때의 SUS 열판의 온도 차이를 의미한다. 실제 냉각 시에는 주기적으로 물이 공급되지 않기 때문에 이러한 점을 보완하기 위해 물 주입 장치를 만들어주었다. 물 주입 장치는 여과지를 이용해 Figure 5와 같이 만든다.

냉각시스템에서 물 주입장치로 여과지가 아닌 섬유흡습지나 거즈를 사용하거나, 여과지가 없이 복합체에 니들을 찔러 넣고 니들에 물통을 접착해 물주입이 가능한지 성능을 확인해 보았을 때, 섬유흡습지는 물을 과도하게 빨아들여 물 소비량을 촉진시켰고 거즈는 물을 일정하게 빨아들이지 못했다. 또한 물통이 연결된 니들을 이용했을 때는 물통에서 나오는 물을 복합체가 흡수하지 못했다. Figure 5처럼 고안된 냉각시스템에서는 여과지를 복합체 밑에 위치하는 것만으로도 복합체의 물 흡수가 가능하다. 이를 이용하면 앞으로의 냉각시스템에서 많은 응용이 가능할 것으로 기대된다.

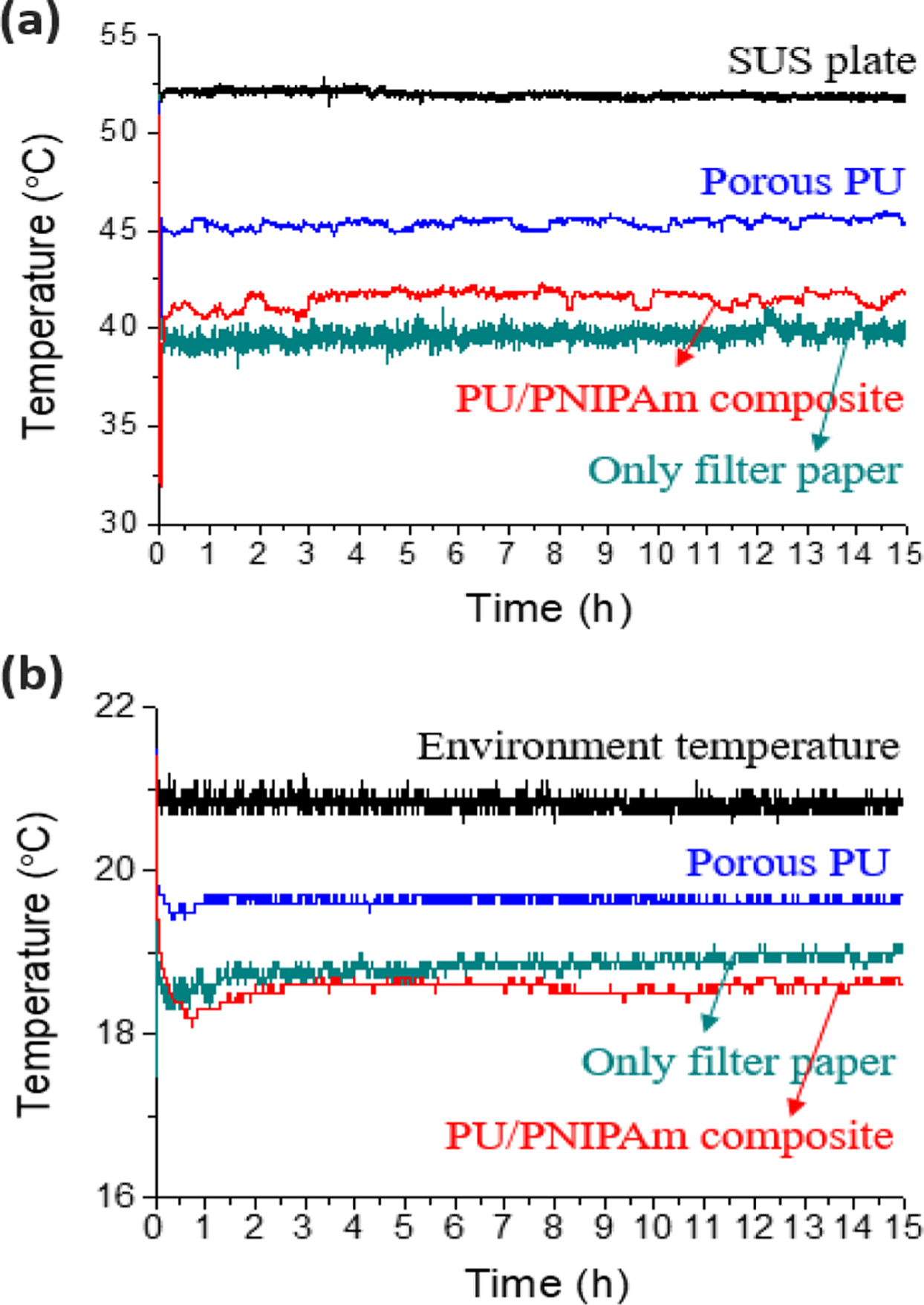

Figure 6(a)는 평균 51.7oC의 열판 위에 물 주입장치, 물 주입장치와 다공성 PU, 물 주입장치와 PU/PNIPAm 복합체를 각각 놓았을 때 SUS 열판의 온도변화이다. 물 주입장치만 놓았을 때 냉각된 온도는 약 12.1oC이며, 물 주입장치와 다공성 PU를 열판 위에 놓았을 때는 6.3oC이다. 물 주입장치와 PU/PNIPAm 복합체를 놓았을 때는 10.2oC이다. 다공성 PU를 이용한 시스템에서는 냉각이 원활하지 못했고, 복합체를 이용하는 것보다 보온이 된다. 물 주입장치인 여과지만 이용하면 냉각 효과는 좋지만, 일정 시간이 지나면 건조되어 냉각시스템으로의 수명을 다하는 단점이 있다. 특히, 온도 감응성이 없어 저온에서도 많은 양의 물이 증발하는 문제점을 가지고 있다. 복합체를 이용한 냉각 시스템은 상대적으로 여과지만 이용했을 때보다 안정적인 냉각 그래프를 보인다.

Figure 6(b)는 상온에서 실험하여 온도가 높지 않을 때 냉각을 통한 불필요한 물소비가 있는지 확인했다. 평균 21.4oC의 상온 테이블 위에 물 주입장치, 물 주입장치와 다공성 PU, 물 주입장치와 PU/PNIPAm 복합체를 각각 놓았을 때 테이블의 온도변화이다. 물 주입장치만 놓았을 때 냉각된 온도는 약 2.4oC이며, 물 주입장치와 다공성 PU를 열판 위에 놓았을 때는 1.7oC이다. 물 주입장치와 PU/PNIPAm 복합체를 놓았을 때는 2.8oC이다. 상온에서는 냉각효과가 감소하고, 물소비량이 적은 것을 확인할 수 있다.

|

Figure 2 SEM images of (a, c) porous PU; (b, d) PU/PNIPAm composites (scale bar (a, b) 2 mm and (c, d) 200 µm). |

|

Figure 3 (a) Swelling kinetics in 4 oC water; (b) deswelling kinetics in 40 oC water of PU/PNIPAM composites. |

|

Figure 4 Release behavior of PU/PNIPAM composites upon four cyclic temperature variation between 4 oC (blue) and 40 oC (red). |

|

Figure 6 Temperature variation when the SUS plate of cooling systems was (a) heated; (b) not (RT). |

본 실험에서 방향성 용융 결정화 실험 과정으로 PU 필름에 일정한 방향성을 가지는 기공을 뚫을 수 있음을 확인했으며, 다공성 PU의 주된 기공의 단면 지름 길이는 24.5μm (±2.0μm)이다. 열 가교를 통해 성공적으로 PNIPAm과의 복합체를 만들었으며, 복합체를 4oC 증류수에 24시간 두었을 때 평형 팽윤비는 625%, 40oC 증류수에 24시간 두었을 때는 372%로 4oC의 평형 팽윤비가 1.68배 더 많은 것을 확인할 수 있으며 그만큼 PNIPAm의 LCST 이하의 온도에서 물을 더 많이 함유할 수 있음을 알 수 있다. 물 주입장치로는 여과지를 이용해 복합체에 물주입이 지속적으로 가능한 시스템을 만들었으며, 물 주입장치와 PU/PNIPAm 복합체를 함께 열판 위에 두었을 때 평균 51.73oC의 열판을 41.52oC까지 냉각시킬 수 있음을 확인했다. 이때 냉각된 온도는 10.21oC이며, 열판에서 오랜 시간 동안 냉각이 가능한 시스템을 완성했다. 또한 PNIPAm의 LCST를 이용해 온도가 낮은 밤에는 불필요한 물의 증발을 막아주고, 온도가 높은 낮에는 물의 증발을 원활하게 해 에너지소비량이 없이 쿨링 효과를 극대화할 수 있을 것이다. 본 연구의 냉각 시스템은 앞으로 지속가능한 냉각물질 연구에 기여할 수 있고, 생체재료, 유연한 박막 등 다양한 응용분야에서의 가능성을 제시한다.

- 1. Cho, J. K.; Moon, J. H.; Kang, H. S. Energy Performance Analysis for Energy Saving Potentials of a Hospital Building : A Case Study Methodology Based on Annual Energy Demand Profiles, Korean J. Air-Cond. Refrig. Eng. 2016, 29, 29-37.

-

- 2. Heidarinejad, M.; Dalgo, D. A.; Mattise, N. W.; Srebric, J. Personalized Cooling as An Energy Efficiency Technology for City Energy Footprint Reduction. J. Clean. Prod. 2018, 171, 491-505.

- 3. Li, T.; Zhai, Y.; He, S.; Gan, W.; Wei, Z.; Heidarinejad, M.; Hu, L. A Radiative Cooling Structural Material. Science 2019, 364, 760-763.

-

- 4. Pang, H. H.; Brace, C. J. Review of Engine Cooling Technologies for Modern Engines. Proceedings of the Institution of Mechanical Engineers. Proc. Inst. Mech. Eng. D 2004, 218, 1209-1215.

-

- 5. Emdadi, Z.; Asim, N.; Yarmo, M. A.; Shamsudin, R. Investigation of More Environmental Friendly Materials for Passive Cooling Application Based on Geopolymer. APCBEE Procedia 2014, 10, 69-73.

-

- 6. Rotzetter, A. C. C.; Schumacher, C. M.; Bubenhofer, S. B.; Grass, R. N.; Gerber, L. C.; Zeltner, M.; Stark, W. J. Thermoresponsive Polymer Induced Sweating Surfaces as an Efficient Way to Passively Cool Buildings. Adv. Mater. 2012, 24, 5352-5356.

-

- 7. Cui, S.; Hu, Y; Huang, Z.; Ma, C; Yu, L; Hu, X. Cooling Performance of Bio-mimic Perspiration by Temperature-sensitive Hydrogel. Int. J. Therm. Sci. 2014, 79, 276-282.

- 8. Bischofberger, I.; Trappe, V. New Aspects in the Phase Behaviour of Poly-N-isopropyl Acrylamide: Systematic Temperature Dependent Shrinking of PNiPAM Assemblies Well Beyond the LCST. Sci. Rep. 2015, 5, 15520.

-

- 9. Boutris, C.; Chatzi, E. G.; Kiparissides, C. Characterization of the LCST Behaviour of Aqueous Poly(N-isopropylacrylamide) Solutions by Thermal and Cloud Point Techniques. Polymer 1997, 38, 2567-2570.

-

- 10. Halake, K. S.; Lee, J. Superporous Thermo-responsive Hydrogels by Combination of Cellulose Fibers and Aligned Micropores. Carbohyd. Polym. 2014, 105, 184-192.

-

- 11. An, S.; Kim, B.; Lee, J. Incomparable Hardness and Modulus of Biomimetic Porous Polyurethane Films Prepared by Directional Melt Crystallization of a Solvent. J. Cryst. Growth 2017, 469, 106-113.

-

- 12. Cho, Y.; Lee, J. Anisotropic Mechanical Responses of Composites Having Water Microchannels. J. Ind. Eng. Chem. 2018, 60, 498-504.

-

- 13. Kim, J.; Cho, Y.; Kim, S.; Lee, J. 3D Cocontinuous Composites of Hydrophilic and Hydrophobic Soft Materials: High Modulus and Fast Actuation Time. ACS Macro Lett. 2017, 6, 1119-1123.

-

- 14. Kim, B. S.; Lee, J. Directional Crystallization of Dioxane in the Presence of PVDF Producing Porous Membranes. J. Cryst. Growth 2013, 373, 45-49.

-

- 15. Kim, B. S.; Lee, J. Macroporous PVDF/TiO2 Membranes with Three-dimensionally Interconnected Pore Structures Produced by Directional Melt Crystallization. Chem. Eng. J. 2016, 301, 158-165.

-

- 16. Kang, S.; Kang, T.-H.; Kim, B. S.; Oh, J.; Park, S.; Choi, I. S.; Lee, J.; Son, J. G. 2D Reentrant Micro-honeycomb Structure of Graphene-CNT in Polyurethane: High Stretchability, Superior Electrical/thermal Conductivity, and Improved Shape Memory Properties. Composites Part B: Eng. 2019, 162, 580-588.

-

- 17. Lee, S.; Lee, J. Crystallization-based Preparation Method of Polymer Systems for Temperature-responsive Control of Water Droplets. Polym. Korea 2019, 43, 646-651.

-

- 18. Kim, G.; Kim, H. J.; Noh, H. pH Sensitive Soft Contact Lens for Selective Drug-Delivery. Macromol. Res. 2018, 26, 278-283.

-

- 19. Lee, M. K.; Chung, N.-O.; Lee, J. Membranes with Through-thickness Porosity Prepared by Unidirectional Freezing. Polymer, 2010, 51, 6258-6267.

-

- 20. Lee, S.; Kim, H. J.; Chang, S. H.; Lee, J. Anisometric Nanocomposite Hydrogels with Temperature Responsive Compartments. Soft Matter. 2013, 9, 472-479.

-

- 21. Shi, Q.; Liu, H.; Tang, D.; Li, Y.; Li, X.; Xu, F. Bioactuators Based on Stimulus-responsive Hydrogels and Their Emerging Biomedical Applications. NPG Asia Materials 2019, 11, 64.

-

- 22. Lin, Y.-J.; Lee, G.-H.; Chou, C.-W.; Chen, Y.-P.; Wu, T.-H.; Lin, H.-R. Stimulation of Wound Healing by PU/Hydrogel Composites Containing Fibroblast Growth Factor-2. J. Mater. Chem. B 2015, 3, 1931-1941.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(1): 50-55

Published online Jan 25, 2021

- 10.7317/pk.2021.45.1.50

- Received on Jul 8, 2020

- Revised on Sep 18, 2020

- Accepted on Sep 20, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jonghwi Lee

-

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84, Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- E-mail: jong@cau.ac.kr

- ORCID:

0000-0003-2336-8695

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.