The processing and the effects of zinc ion on interfacial adhesion between PA66 and glass fiber were investigated. Addition of the zinc ion increased the interfacial adhesion between two materials and this was observed by using a scanning electron microscope (SEM), and also increased mechanical properties (e.g. tensile strength, tensile modulus, flexural strength, and impact strength) of the composite. At low zinc ion concentration, the effect was not significant; however, as the concentration increases it showed a maximum tensile strength. The improvement mechanism of interfacial adhesion properties between polyamide and glass fibber by zinc ion was reviewed.

유리섬유가 첨가된 폴리아미드66의 가공과 소재 간의 계면접착력에 아연이온이 미치는 영향에 대하여 고찰하였다. 아연이온이 첨가됨에 따라 폴리아미드66의 유리섬유와의 계면접착력이 증가함을 전자주사현미경으로 확인하였으며, 이에 따른 기계적 물성들(인장강도, 인장탄성률, 굴곡강도 및 충격강도)이 증가함을 관찰하였다. 아연이온의 첨가 양이 낮을 경우에는 물성의 증가는 현저하지 않았으나 농도가 증가하면서 물성의 최대값을 관찰하였다. 아연이온이 폴리아미드와 유리섬유와의 계면접착력의 증가에 미치는 기전에 대하여 고찰하였다.

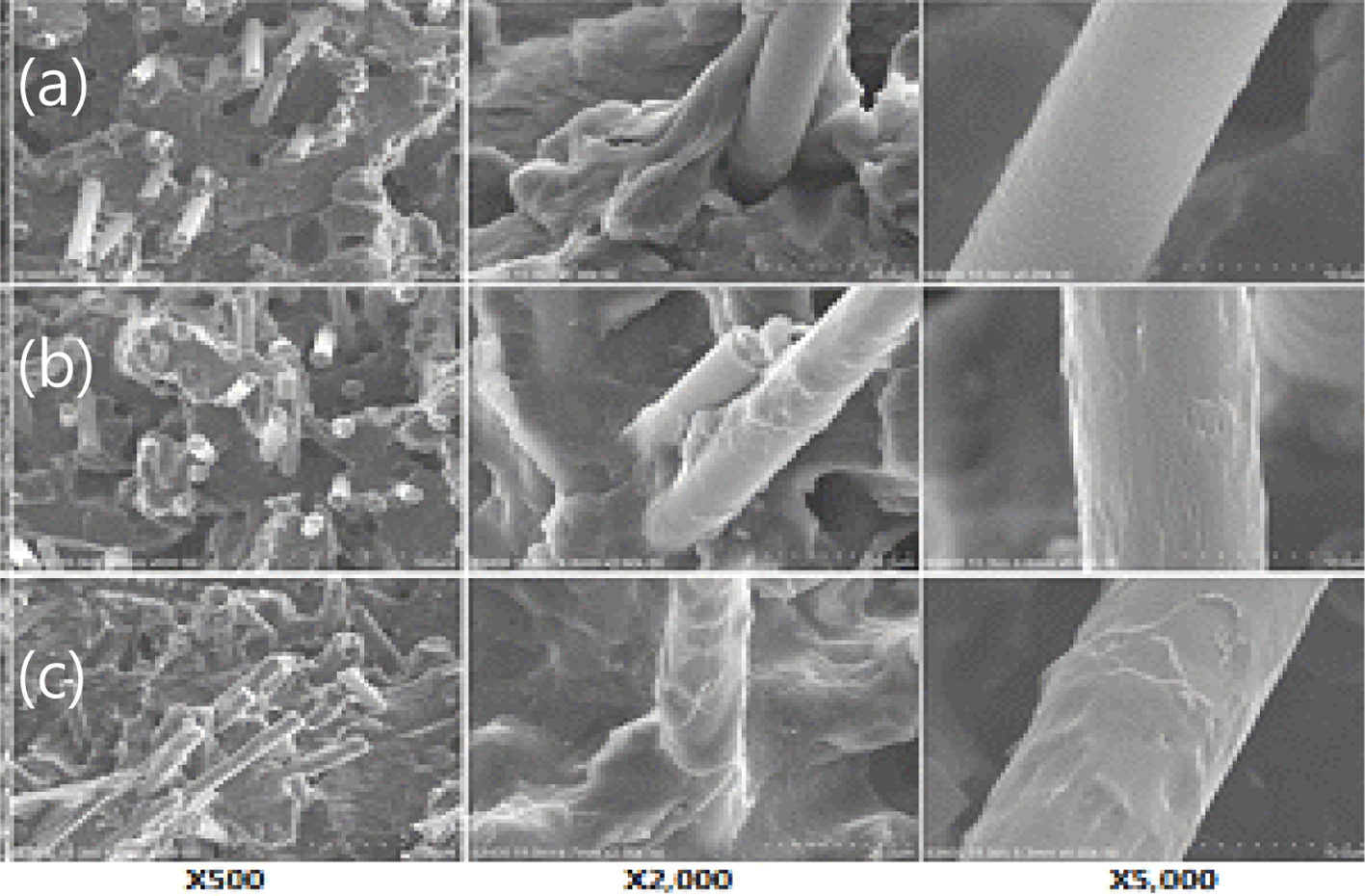

Addition of the zinc ion increased the interfacial adhesion between PA66 and GF as shown in (C), and also increased mechanical properties (e.g. tensile strength, tensile modulus, flexural strength, and impact strength) of the PA66/GF composite.

Keywords: polyamide 66 processing, glass fiber, zinc ion, mechanical property, interfacial adhesion.

엔진마운트(engine mount)는 엔진의 진동을 감쇠하여 차체에 전달하고, 마찬가지로 노면에서 발생하여 차체를 통해 전달되는 진동을 감쇠하여 엔진으로 전달하는 장치이다. 최근에, 자동차 관련 환경규제와 연비향상을 목적으로 자동차 경량화에 대한 관심이 급증하면서, 금속을 대신하여 플라스틱을 적용한 엔진마운트 개발이 이루어지고 있다.1

최근에 엔진마운트용으로 사용되고 있는 플라스틱의 대표적인 소재가 유리섬유(glass fiber(GF)) 강화 폴리아마이드66(polyamide66(PA66)) 복합소재이다.2 폴리아마이드 복합소재는 수분을 흡수하는 특성 및 수분에 의한 가수분해가 되는 특성 등이 있다.3-6 하지만, 비교적 높은 강도와 내열성을 가지고 있어서 엔지니어링프라스틱으로 구분된다. 시장에서 판매되는 폴리아마이드/GF 복합소재의 조성물은 엔진마운트용으로 최적화하여 개발된 것이 아니라 범용으로 만들어진 수지 조성물이다.7-14 그동안 파워트레인마운트(엔진마운트, 바디마운트, 샤시마운트)용에 특화된 고인장강도, 고내열성의 복합소재의 개발이 요구되어 왔었지만 이를 충족하는 전문적인 개발은 전무한 상황이다. 소재의 물성을 증가시키기 위한 다른 여러 시도가 있었다. 수지에 산화방지제, 활제, 염료, 안료 등을 첨가하여 굴곡특성과 충격특성 변화에 관한 특허(일본)가 있었지만, 마운트용 소재에서 중요시 되는 인장특성에 관하여 다루지 않았다.7 또한 유리섬유 강화 열가소성수지의 상용화제로 산화아연계의 일종인 스테아르산아연이 활제로 첨가된 특허(미국)의 예가 있지만 이는 유리섬유와 폴리아마이드66 수지 조성물의 인장강도를 향상시키려는 첨가제들의 시너지 효과를 위한 조성에 관한 내용이 포함하지 않았다.8 최근에 아연화물이 PA66/GF복합소재의 물성증가에 효과적으로 기여하는 것으로 알려졌다.15-17

본 논문은 PA66/GF복합소재의 가공 및 복합소재 내 아연화물(zinc complex)의 첨가가 PA66과 유리섬유간 계면간의 접착력과 소재의 물성증가에 미치는 영향뿐 아니라 이에 대한 기전을 고찰하고 제시한다.

재료. 폴리아마이드66 수지는 로디아(Rhodia, 프랑스) 사, Stabamid 저점도(PA66(L))(황산법 상대점도 2.4cP), 로디아 사(프랑스), Stabamid 중점도(PA66(M))(황산법 상대점도 2.7cP), 유리섬유는 오웬스 코닝 사(Owens corning Co., 미국), 평균 입경 10 마이크론, 섬유 길이 4mm, 상용화제는 아연화물{zinc complex [(saturated, unsaturated) zinc soap, (saturated, unsaturated) fatty acid zinc, zinc oxide, zinc stearate, zinc borate, zinc laurate, zinc tartrate, zinc oleate, zinc sulfate, or a complex]}, 첨가제(산화방지제, 활제, 염료) 등이 사용되었다.

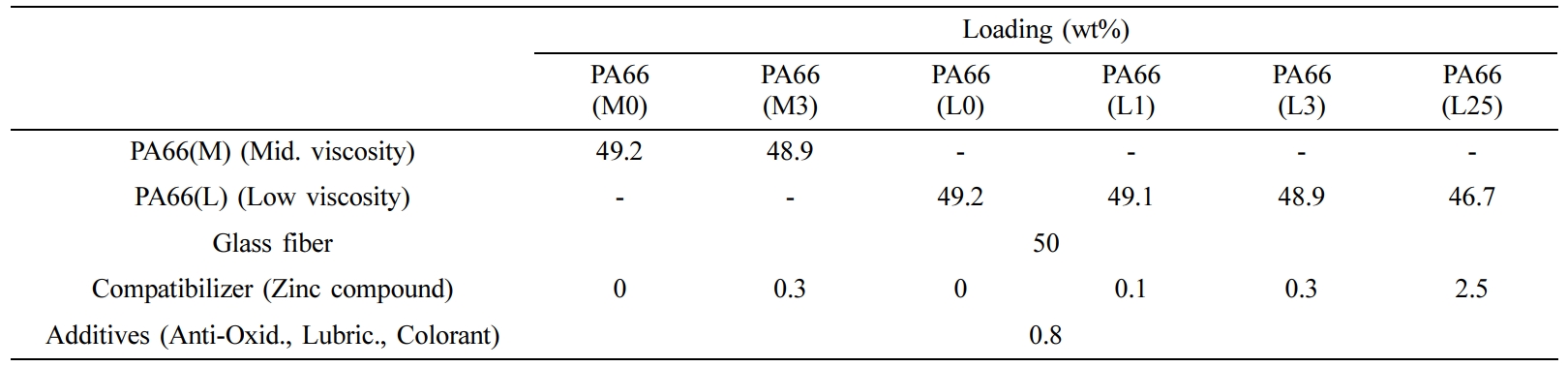

자세한 배합비에 관한 정보는 Table 1에 요약하였다.

가공. 이축압출기(직경(φ)31.6mm, 길이와 직경의 비(L/D)가 60)(JSW, 일본)를 사용하여 PA66/GF50% 복합소재를 가공 및 제조하였다. 이 이축 압출기는 모듈라 치합형 동방향 회전(intermeshing modular co-rotating) 방식으로 작동한다. 이축 압출기의 벤트(vent) 상단에 2개의 통풍구를 설치하여 가공 시 발생하는 수분과 가스를 제거하였다. 각 수지 및 첨가제, 유리섬유는 중량 피더를 통해 설정된 비율로 공급하였다. 폴리아마이드66는 메인피더를 통해, 기타 첨가제는 사이드피더-1로, 유리섬유는 사이드피더-2를 통해 각각 따로 공급되고, 압출기 내부에서 압출기 배럴의 부분별 온도 조건은 260~300oC의 범위 내로 유지하고(Barrel(B)1: 270oC, B2: 275oC, B3~B9: 280oC, B10: 275oC, B11~B14: 270oC, Die: 280oC), 압출 다이의 압력이 약 10~20bar의 범위 내를 유지하고, 토출량은 시간 당 40kg으로 설정하여 혼련을 하여 복합소재 펠렛을 제조하였다.

시편제조. 압출기로부터 만들어진 펠렛 소재는 사출 전에 90oC에서 4시간 열풍건조 과정을 통해 소재 내의 수분 함량이 0.05% 이하가 되도록 건조하였다. 건조된 소재는 ISO 시험시편 제작을 위해 최대 사출압이 1920kg/cm2인 Ø30 injection molding machine(우진프라임, 대한민국)을 사용하였다.

기계적 물성 측정. ISO 527-1, 2 방법에 따라 시편의 인장강도(tensile strength)와 인장탄성률(tensile modulus)은 만능재료시험기(universal testing machine, Instron, 미국)를 이용하여 측정하였다. 인장시편을 클램프에 고정시킨 후 50mm/min의 속도로 인장시편의 인장강도 및 인장탄성률을 측정하였다. ISO 178 방법에 따라 시편의 굴곡강도(flexural strength)는 만능재료시험기를 이용하여 측정하였다. 굴곡시편을 클램프에 고정시킨 후 2mm/min의 속도로 굴곡시편의 굴곡강도를 측정하였다. 충격강도: ISO-179(단위 kJ/m2), 상온 노치 샤르피 충격 테스트를 진행하였다. 상기 측정은 모두 각 5개의 시편을 반복 측정하여 그 평균값을 사용하였다.

모폴로지 관찰. 주사 전자 현미경[scanning electron micro-scope(SEM), S-3400N, Hitachi, 일본]을 이용하여 ×500 배율로 폴리아미드66/유리섬유 복합소재의 파단면을 관찰하였다. 파단면은 SEM으로 촬영하기 전에 ion sputter(E-1010, Hitachi, 일본)를 이용하여 팔라듐(Pd)/금(Au)으로 코팅시켰다.

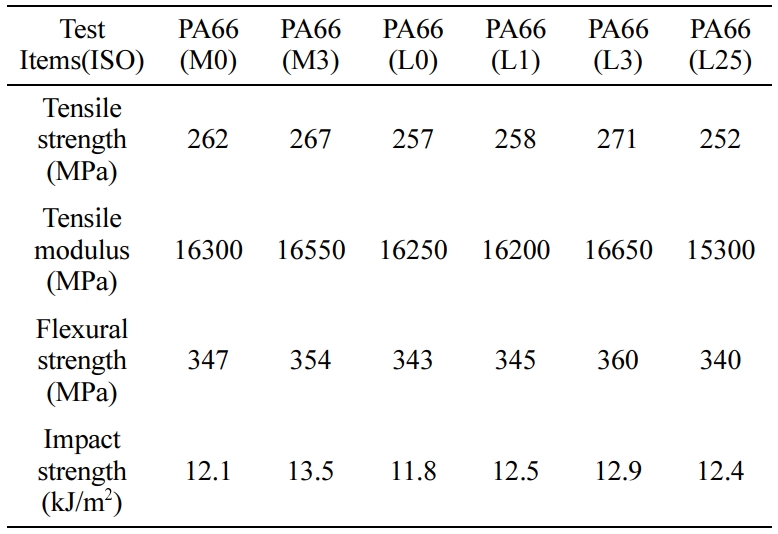

기계적물성. 중점도(M) (PA66(M)) 시스템: PA66(M0)와 PA66(M3)의 평가 결과를 비교하면, 동등 조건에서 아연화물의 중량을 0wt%로부터 0.3wt%로 증가 시 인장강도가 262MPa에서 267MPa로 증가함을 보여주었다. 이는 아연화물의 첨가가 인장강도의 증가에 기여한 것을 의미한다. 또한 인장탄성률, 굴곡강도 및 충격강도도 향상된 것을 볼 수 있다.

저점도(L) (PA66(L)) 시스템: PA66(L0), PA66(L1), PA66 (L3), PA66(L25)의 평가 결과를 비교하면, 아연화물의 중량이 0wt%로부터 0.1, 0.3wt%로 증가하면서 인장강도가 각각 257, 258, 271MPa로 증가함을 보여주었다. 이 역시 아연화물의 첨가가 인장강도의 증가에 기여한 것을 의미한다. 또한 인장탄성률, 굴곡강도 및 충격강도도 향상된 것을 볼 수 있다. 아연화물이 0.1 중량% 처방 시 상용화제로서의 역할이 미미하지만(258MPa) 아연화물의 농도가 0.3wt%에서는 최대의 인장강도값(271MPa)을 보여주었다, 하지만, 농도가 더 높은 2.5wt%에서는 인장강도가 252MPa로 감소함을 보여주었다. 이는 아연화물이 동일조성에서 유리섬유강화 폴리아마이드66 수지 조성물의 물성향상에 기여함을 의미하지만 과량 첨가 시 물성의 감소를 보여주었다.

PA66(M) vs. PA66(L). 아연화물이 인장강도의 증가에 미치는 영향은 중점도보다 저점도 PA66/GF 소재의 물성증가에 더욱 영향을 미친다. 각 소재의 아연화농도가 0wt%에서 0.3wt%로 증가 시, PA66(M)은 물성증가가 1.9%, PA66(L)은 5.4% 증가하였음을 보여주었다.

요약하면, 아연화물의 효과가 제일 효과적인 배합은

PA66 (L3) 소재임을 보여주었고, 제일 높은 인장강도값인 271MPa를 보여주었다. 농도에 따른 각 소재의 물성변화를 Table 2에 요약하였다.

모폴로지. Figure 1은 PA66(저점도)수지에 (a) 아연화물 무첨가 유리섬유(PA66(L0); 위열), (b) 아연화물 저농도 첨가한 유리섬유(PA66(L1); 중간열), (c) 최적아연화물 첨가한 유리섬유(PA66(L3); 바닥열) 간의 계면접착의 상태를 SEM으로 관찰한 사진이다. Figure 1(a)는 유리섬유의 표면이 매끄러운 것이 관찰된다. 그리고 아연화물을 첨가한 유리섬유(중간열(1(b)) 혹은 바닥열(1(c)) 사진)에 비해서 계면에 공극(interfacial gap)이 존재하며 PA66수지로부터 뽑힘(pull-out)현상이 더 많이 관찰된다. Figure 1(b)는(중간열 사진) 아연화물이 0.1wt% 첨가된 유리섬유의 표면을 보여준다. 첨가하지 않은 유리섬유(위열)와 비교 시 표면이 거칠고 수지와 유리섬유간의 계면접착상태가 처리하지 않은 유리섬유보다 우수하다. 그리고 공극이 존재하지 않으며 뽑힘현상도 덜 관측된다. Figure 1(c) (바닥열 사진)는 아연화물이 0.3wt% 첨가된 유리섬유의 표면을 보여준다. 유리섬유 표면이 더 거칠고, 공극이 존재 하지 않으며 뽑힘현상도 덜 관측되고 계면접착이 제일 우수함이 관찰되었다.

따라서 모폴로지를 관찰한 결과에서도 아연화물의 농도가 약 0.3wt%에서 최대 계면접착력을 보이며, 이는 Table 2에서 보여준 기계적 물성값들의 결과와도 일치되는 경향을 보여준다.

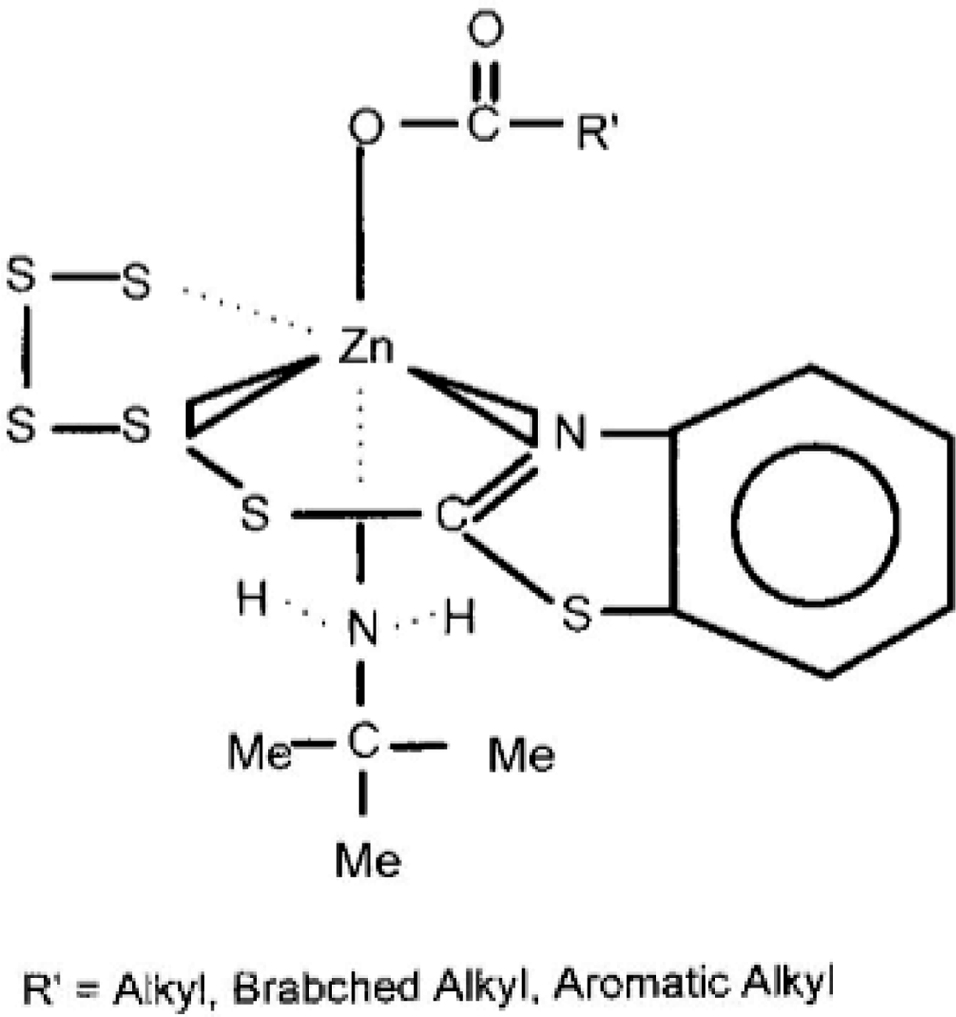

아연이온은 실리카-실란이 함유된 고무컴파운드의 3-차원 사슬구조(3-D network structure)의 향상에 영향을 미치는 것으로 알려져 있고 이는 아연이온의 반응기전으로 설명된다.18-22

아연은 전이원소로서 촉진제 내의 활성원소(active element)와 화합물을 형성한다.18 즉, 아연이온의 ‘d’ 궤도(orbital)로 인하여 황, 질소, 산소 기증자(donor) 원소들과 함께 안정된 2가 화합물(divalent complex)을 이룬다.19 Figure 2는 아연이온이 산소나 질소와 같은 기증자 원소들과 가류 전구중간체 전단계(pre intermediate state)를 이루는 것을 보여준다.20

중점도 및 저점도 PA66 수지 시스템에서 아연화물이 0.3wt% 첨가된 PA66(M3) 및 PA66(L3)의 인장강도값이 각각 267와 271MPa의 최대값 들을 보여주었다. 이러한 물성의 증가를 설명하는 기전은 현재까지 PA66/GF 소재에서 설명된 적이 없다. 이를 설명하기 위해, 위에 소개된 실리카-실란이 첨가된 고무복합소재 계에서 아연화물의 첨가가 고무복합소재의 인장강도 증가를 설명하였던 기전(Figure 2)을20-22 PA66/GF 소재에 대입하면 다음과 같다. 즉, “아연화물 내의 아연이온이 PA66의 주사슬 내 존재하는 질소원소(N)와 유리섬유표면에 존재하는 산소원소(O)와의 전구중간체 전단계를 형성함으로 해서 두 소재 간의 계면접착력의 증가가 이루어진다”라고 설명된다. 이에 대한 근거들은 Figure 1의 SEM 사진에서 보여주었던 PA66과 GF 간의 강력한 계면접착 사진과 Table 2에 보여준 물성증가의 결과 등이다.

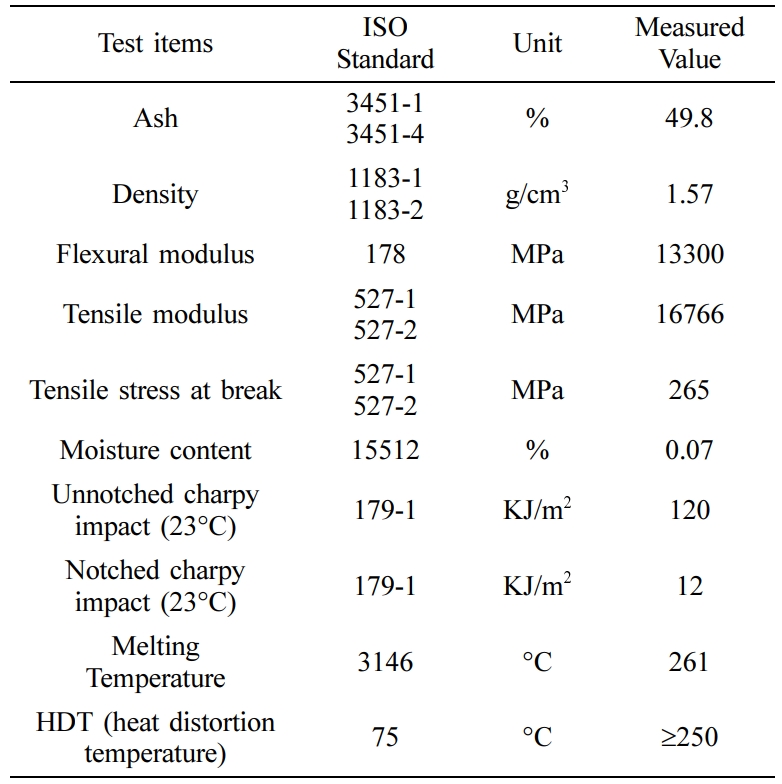

상기 개발소재는 국내, 미국 및 유럽(이태리, 독일, 영국, 프랑스, 헝가리)의 특허등록을 완료하였으며15-17 현재 산업현장에서 글로벌 완성차량업체들은 당사의 상기 엔지니어링프라스틱(DTRamid®)소재로 제작한 파워트레인부품들을 제공받아 차량을 제작하고 있다. 개발된 상기 PA66(L3)의 공인된 물성을 Table 3에 요약하였다.

|

Figure 1 SEM observation of glass fiber surface and interfacial interaction between PA66 and GF surface. (a) PA66(L0) (no zinc ion addition (top row)); (b) PA66(L1) (low zinc ion addition (middle row)); (c) PA66(L3) (optimum zinc ion addition (bottom row)). [adopted from ref. 17]. |

|

Figure 2 Zinc ion effect on sulfur ring open reaction mechanism at pre-vulcanization intermediate state [adopted from ref. 20]. |

|

Table 2 Mechanical Properties of PA66/GF50% Compounds as a Func tion of Zinc Ion Conc entration Test Items(ISO) PA66 (M0) PA66 (M3) PA66 (L0) PA66 |

이축압출기를 사용하여 PA66/GF50% 복합소재를 가공하고 복합소재에 아연화물을 첨가하여 인장강도 물성이 260MPa 이상 소재를 개발하였다. 아연이온의 첨가 양이 증가됨에 따라 폴리아미드와 유리섬유와의 계면접착력이 증가함을 SEM 사진으로 확인하였으며, 이에 따른 기계적 물성(인장강도, 인장탄성률, 굴곡강도 및 충격강도)들이 증가함을 관찰하였다. 특정 농도(0.3wt%)에서 최대의 물성값을 관찰하였다. 아연이온이 폴리아미드와 유리섬유와의 계면접착력의 증가에 미치는 영향에 대한 기전을 고찰하였다.

- 1. Forsström, D.; Terselius, B. Thermo Oxidative Stability of Polyamide 6 Films I. Mechanical and Chemical Characterisation. Polym. Degrad. Stab. 2000, 67, 69-78.

-

- 2. Lee, J.-Y.; Kim, K.-J. Overview of Polyamide Resins and Composites : A Review. Elast. Compos. 2016, 51, 317-341.

-

- 3. Lee, J.-Y.; Kim, K.-J. MEG Effects on Hydrolysis of Polyamide 66/Glass Fiber Composites and Mechanical Property Changes. Molecules 2019, 24, 755-765.

-

- 4. Kim S. M.; Kim, K. J. Hydrolysis Resistance and Mechanical Property Changes of Glass Fiber Filled Polyketone Composites Upon Glass Fiber Concentration. Elast. Compos. 2017, 52, 1-8.

-

- 5. Kim, S. M.; Kim, K.-J. Effects of Moisture and Temperature on Recrystallization and Mechanical Property Improvement of PA66/GF Composite. Polym. Korea 2015, 39, 880-888.

-

- 6. Lee, P.-C.; Kim, B.-R.; Um, C.; Kim, S. H.; Lee, H. U.; Ha, J. U.; Jeung, S. K.; Shin, D.; Jung, W. Study on Water Uptake in Polyamide-based Metallic Nanocomposites. Polym. Korea 2019, 43, 139-143.

-

- 7. Osamu, F.; Hiroshi, S. Japan Patent 2009-221479, 2009.

- 8. Miyoshi, T.; Kamo, H.; Sarukawa, K.; Yoshida, K.; Akiyama, Y.; Furukawa, H.; Terada, K. US Patent 2009/0081462A1, 2009.

- 9. Miyabo A.; Koshida, R. IPN WO 1998014510 A1, 1998.

- 10. Duncan, A. J.; Messmore, B. W.; Thompson, J. L. IPN WO 2014160564 A1, 2014.

- 11. Grcev, S.; Fortuijn, H. IPN WO 2014033665 A1, 2014.

- 12. Saga, Y.; Zhang, W. IPN WO 2010117708 A1, 2010.

- 13. Fortuijn, J. E.; Grcev, S. IPN WO 2014087354 A1, 2014.

- 14. Ohkawa, Y. IPN WO 2005073320 A1, 2005.

- 15. Kim, K. J.; Lee, J. Y.; Kim, S. M.; Hwang, J. H. Korea Patent 10-2015-0119055, 2016.

- 16. Kim, K. J.; Lee, J. Y.; Kim, S. M.; Lee, S. M.; Hwang, J. H. Europe Patent EP-15P-0119055(3814), 2018.

- 17. Kim, K. J.; Lee, J. Y.; Kim, S. M.; Hwang, J. H. US Patent 102733348, 2019.

- 18. Ducháček, V.; Kuta, A.; Pribly, P. Efficiency of Metal Activators of Accelerated Sulfur Vulcanization. J. Appl. Polym. Sci. 1993, 47, 743-746.

-

- 19. Farnsworth, M.; Kline, C. Zinc Chemicals, Chales Kline and Co., New York, USA, 1983.

- 20. Kim, K.-J.; Vander Kooi, J. Rheological Effect of Zinc Surfactant on the TESPT-Silica Mixture in NR and S-SBR Compounds. Int. Polym. Process. 2002, 17, 192-200.

-

- 21. Kim, S. M.; Kim, K.-J. Effect of Zinc Ion Containing ZDBC on the Vulcanization and Mechanical Properties of Silica Filled Natural Rubber. Polym. Korea 2014, 38, 406-410.

-

- 22. Kim, S.-M.; Kim, K.-J. Effects of Accelerators on the Vulcanization Properties of Silica vs. Carbon Black Filled Natural Rubber Compounds. Polym. Korea 2013, 37, 269-275.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(1): 12-15

Published online Jan 25, 2021

- 10.7317/pk.2021.45.1.12

- Received on Jun 11, 2020

- Revised on Sep 8, 2020

- Accepted on Sep 14, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Kwang-Jea Kim

-

DTR VMS Italy S. r. l., Via S. Antonio, 59, Passirano, 25050, Brescia, Italy

- E-mail: kwangjea.kim@dtrvms.com

- ORCID:

0000-0002-5171-6290

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.