- Preparation and Electromagnetic Interference Shielding Properties of Poly(L-lactic acid) Composite Film with Electrically Conductive Polyacrylonitrile Fibers Aligned Inside

*Quality Management Department, Defense Agency for Technology and Quality, Jinju 52851, Korea

**Department of Organic Materials and Fiber Engineering, Soongsil University, Dongjak-gu, Seoul 06978, Korea- 내부에 폴리아크릴로니트릴 도전섬유가 배열되어 있는 폴리(L-락트산) 복합 필름의 제조와 전자파 차폐 특성

*국방기술품질원 품질경영본부, **숭실대학교 유기신소재·파이버공학과

A study was conducted to solve

the problem of low shielding performance of composite materials used for

electromagnetic interference shielding because conductive materials are not

uniformly dispersed or oriented in the polymer matrix. For this, electrically

conductive polyacrylonitrile (c-PAN) fibers that do not melt and have a

high decomposition temperature and poly(L-lactic acid) (PLA) fibers

having a low melting point and showing biodegradability were mixed in several

ratios and aligned in the longitudinal direction to make blended slivers. c-PAN

fiber/PLA composite films were prepared then by melt-pressing the blended

slivers at 200 °C, and their several properties including electromagnetic

interference shielding property were analyzed. The c-PAN fibers were

aligned in the machine direction in the composite film. The electromagnetic

interference shielding efficiency as well as the thermal conductivity of the

composite films increased as the content of c-PAN fibers increased. The

composite film with a c-PAN fiber content of 20% and a thickness of

1.6 mm exhibited a shielding efficiency of 20 dB or more in the entire

frequency range, and an excellent shielding efficiency of about 30 dB at

1000 MHz frequency.

전자파 차폐에 사용되는 복합재료에서 도전성 물질이 고분자

매트릭스 내에 균일하게 분산 또는 배향되지 못하여 차폐성능이 떨어지는 문제점을 해결하기 위한 연구를 진행하였다. 이를 위하여 용융되지 않고 분해온도가 높은 도전성 폴리아크릴로니트릴(c-PAN)

섬유와 생분해성을 가지면서 융점이 낮은 폴리(L-락트산)(PLA) 섬유를 몇 가지 비율로 혼합하고 길이 방향으로 정렬된 혼섬 슬라이버를 제조한 후, 이를 200 °C에서

용융압착시켜 c-PAN 섬유/PLA 복합체 필름으로 제조하고 이들의 전자파 차폐성을 포함한 몇 가지 특성들을 분석하였다. c-PAN 섬유는 복합체 필름 내에서 기계 방향으로 배열되어 존재하며, c-PAN 섬유의 함량이 증가할수록 복합체의 전자파 차폐효율 뿐만 아니라 열전도도가 증가하였다. c-PAN 섬유 함량이 20%이면서 두께가 1.6 mm인 복합체 필름은 전 주파수 영역에서 20 dB 이상의 차폐효율을 보이면서, 1000 MHz 주파수에서는 30 dB 정도의 우수한 차폐효율을 나타내었다.

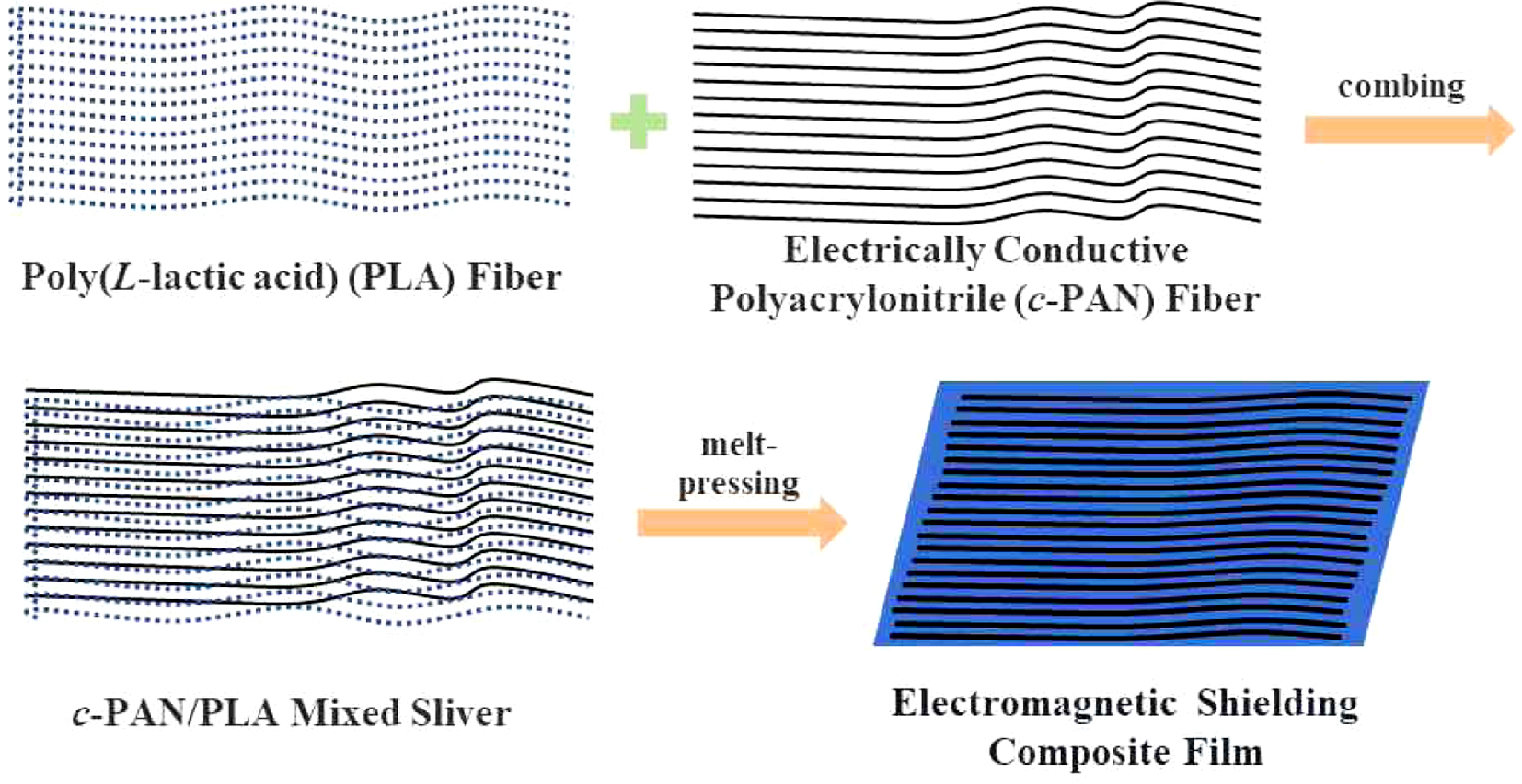

Mixed slivers of electrically conductive polyacrylonitrile

(c-PAN) fibers and poly(L-lactic acid) (PLA) fibers were prepared

using a combing machine. These slivers were melt-pressed to prepare composite

films in which c-PAN fibers were aligned in the longitudinal direction.

The composite films showed excellent electromagnetic interference shielding

efficiency of about 30 dB at 1000 MHz frequency.

Keywords: poly(L-lactic acid) fiber, electrically conductive polyacrylonitrile fiber, electromagnetic interference shielding, blended sliver, composite film.

스마트 폰과 같은

소형 전자기기는 외부의 작은 전자파로부터 쉽게 영향을 받을 수 있어, 이에 대한 예방이 중요시되고 있다.1,2 이러한

전자파 장해(electromagnetic interference, 이하 EMI)를 방지하기 위해서는 전기가 통하는 물질이 필요하다. 가장 효과가

좋은 것은 스테인레스스틸, 구리, 은과 같이 금속으로 된 재료를 사용하는 것이며, 제품 전체를 금속으로 보호하기는 곤란하므로 섬유 형상으로 제조하여

전기가 흐르게 한다. 그러나 금속 섬유는 경직성 때문에 단락되기 쉽고 중량이 문제가 된다. 폴리(에틸렌 테레프탈레이트)와 같은 일반 섬유나 직물을

구리나 코발트, 은 등으로 코팅하여 사용하기도 하지만,3,4 금속 물질을 도금시키기 위해서는 에칭, 감수성 처리,

활성화, 도금 처리와 같은 복잡한 공정이 필요하다.5,6 폴리아크릴로니트릴(PAN)과 같이 금속과 배위결합할

수 있는 관능기를 포함하는 섬유인 경우에는 이러한 복잡한 과정 없이 황산구리와 환원제인 티오황산나트륨을 사용하여 황화구리를 무전해 도금시킬 수

있다.7

이와 같이 금속 섬유를

직접 사용하거나 섬유 표면을 금속으로 도금시키는 방법 이외에, 전기가 통하는 도전성 물질을 필러로 사용하고 이를 전기가 통하지 않는 플라스틱이

감싸고 있는 복합재료 형태를 이용할 수 있다. 그 중에서 섬유 형태의 필러를 사용하고 고분자를 매트릭스로 하는 섬유강화복합재료(FRP, fiber reinforced

plastics)가 널리 활용되고 있다.8,9 전자파 차폐용 FRP는 도전성 섬유들이 고분자 매트릭스

내부에 균일하게 분포하여 시료 전체의 전기저항을 작게 하고 전기가 통하게 함으로써 전자파 차폐효과가 나타나게 한다. 금속만큼 전기가 잘 통하는

것은 아니지만, 어느 정도 저항이 감소하여 20~30 dB 이상의 전자파 차폐효율을 나타내면 일반 제품의 전자파 차폐에 충분히 활용할 수 있다.

전자파 차폐효율에

대해 산업계에서 요규하는 구체적인 성능이 있는 것은 아니지만, 휴대전화와 같은 일상용 장비는 1000 MHz 부근의 주파수 대역을 사용하고 있기

때문에 이 주파수 대역에 대한 차폐효율이 중요하게 된다. 금속을 사용하지 않는 경우, 이 주파수 대역에서 차폐효율이 30 dB 정도 수준이면 전자파

차폐 성능이 우수한 것으로 판단한다. 이때 30 dB은 전자파를 1/103로 감소시키는 것이다.

도전성 섬유를 필러로

사용한 FRP를 제조하기 위해서는, 열가소성 고분자를 용융시키고 여기에 도전성 섬유를 혼합하여 제조하게 된다. 이때 금속이 아닌 유기재료로 된

도전성 섬유를 사용하는 경우 매트릭스로 사용하는 고분자가 용융될 때 이 도전성 섬유가 용융되거나 분해되지 않아야 하며, 매트릭스 내에 도전성 섬유가

균일하게 분산되거나 한 방향으로 배열되어야 전자파 차폐효율을 높일 수 있다.

도전성 섬유를 매트릭스

내에 균일하게 분산 또는 배향시키기 위한 연구가 다양하게 진행되고 있으나, 복합재를 만들기 전 제직이나 편직 공정을 통해 도전성 섬유의 형태를

유지하는 등의 복잡한 공정을 거쳐야 하므로 실용화가 제한되거나 고가라는 단점이 있다.10-12 본 연구에서는 이러한 문제점을

해결하기 위해, 칩이나 벌크 상태의 고분자가 아니라 섬유 형태의 열가소성 고분자를 용융시켜 매트릭스 물질의 원료로 사용하는 방법을 고안하였다.

즉, 이미 섬유 형상의 고분자를 매트릭스 물질로 사용하면서, 역시 섬유 형상의 도전성 섬유를 함께 한 방향으로 배열시킨 시료를 준비하고 이를 열융착시켜

FRP를 제조하는 것이다.

한편, 일반 섬유제조

공정에서 섬유(fiber)로부터 실(yarn)을 제조할 때, 길이가 짧은 단섬유(staple fiber)를 빗질하여 한 방향으로 혼합배열시켜 타래

형태의 슬라이버(sliver)를 제조하는 정소면(combing) 공정이 있다. 이 공정을 활용하면 서로 다른 종류의 섬유들을 쉽고 간단하면서 균일하게

혼합하여 한 방향으로 배열시킬 수 있다.13 이러한 방법을 사용하여 비교적 낮은 온도에서 용융이 가능한 매트릭스용 섬유와 용융되지

않고 분해온도가 비교적 높은 필러용 도전성 섬유를 혼합한 슬라이버를 제조하고, 매트릭스용 고분자는 용융되지만 필러로 사용한 섬유는 용융되지 않은

온도에서 용융 압착시키면, 필러인 도전성 섬유가 매트릭스 내에 기계 방향으로 배열된 복합재료를 얻을 수 있다.

이를 위하여 본 연구에서는

생분해성이 있는 친환경 소재이면서 용융온도가 비교적 낮은 폴리(L-락트산)(PLA) 섬유를 매트릭스용 물질로 사용하고,14,15 단섬유

형태로 양산되어 판매되고 있는 도전성 PAN계 아크릴 섬유(이후에서는 “c-PAN 섬유”로 약함)를16,17 필러로

사용하는 연구를 진행하였다. 이 두 섬유를 사용하여 정소면 공정을 통해 일정 비율로 혼합한 PLA/c-PAN 혼섬 슬라이버를 제조한

뒤, PLA 섬유는 용융되지만 c-PAN 섬유는 용융되거나 분해되지 않은 온도에서 PLA 섬유를 용융압착시켜 내부에 c-PAN

섬유가 한 방향으로 배열된 복합체

필름을 제조하였다. 이렇게 제조된 복합체 필름들을 시료로 하여 이들의 기계적 특성을 조사한 뒤 표면 특성과 전자파 차폐효율 등을 분석하였다.

한편, 전자파 차폐

성능과 함께 방열 성능도 전자제품의 오작동을 예방하는 중요한 요소 중의 하나이다. 전자제품에서 발생되는 열을 제거하기 위하여 열전도도가 높은 금속이 주로

사용되고 있으나, 전자파 차폐용 복합재료와 마찬가지로 금속을 사용할 경우 가격이 비싸고 비중이 크다는 단점이 있어 우수한 열전도도의 고분자를 혼합시킨

복합재료 연구가 활발히 진행되고 있다.18-20 본 연구에서 필러로 사용한 도전성 c-PAN 섬유는 열전도도가

높은 구리가 PAN 섬유에 도금된 것이다. 이에 따라 이들이 복합 필름의 열전도도에 미치는 영향도 함께 검토하였다.

본 연구에서 제시한

방법은 금속이 아닌 개질된 유기물질인 섬유를 충전제로 사용하는 것으로, 일반적인 섬유제조 공정에서 쉽고 널리 사용되는 혼섬 슬라이버 제조 공정과

이를 용융압착시키는 간단한 방법으로 도전성 섬유가 내부에 배열된 복합재료를 제조하는 것으로, 전자파 차폐용 복합재료 제조에 쉽게 활용될 수 있을

것으로 기대된다.

재료 및 시약. PLA 섬유로는 국내 휴비스사 제품으로 섬도 1.5 데니어,

섬유장 38 mm인 단섬유를 사용하였다. 도전성 c-PAN 섬유로는 PAN 섬유에 황산구리(CuSO4)를

처리하여 도전성을 갖도록 한 한일합섬사의 Elex를 사용하였는데, 이 c-PAN 도전 섬유는 섬도가 3.0 데니어이고 섬유장은

30~60 mm이었다.17 접촉각 측정에 사용한

물은 초순수를 사용하였으며, diiodomethane(DIM)은 특급시약을 그대로 사용하였다.

c-PAN 섬유/PLA 섬유 혼섬 슬라이버의 제조. c-PAN 섬유와 PLA 단섬유를 20 °C, 상대습도 65%의 표준상태에서 24시간 방치한

후, 두 섬유의 혼합비율(무게비)을 조절하면서 Uster사(스위스)의 실험용 소면기(MDTA3, Micro Dust Trash

Analyzer)를 사용하여 혼섬 슬라이버를 제조하였다.

c-PAN 섬유/PLA 복합필름의 제조. 가운데가 비어 있는 일정 두께의 알루미늄 시트 안에 혼섬

슬라이버를 한 방향으로 배열시킨 뒤, Melt Press(Carver사, 미국)를 사용하여 200 °C에서 2분간 용융압착시킨 뒤 얼음물에 급랭시켜 약

200 μm 두께의 필름으로 제조하였다.

비저항 측정. 섬유의 저항은 Hioki사의 Tester기(일본)를 이용하여

5회 측정한 평균값으로 하였으며, 필름의 표면 및 체적 저항은 Agilent사의 4339B High Resistance Meter와

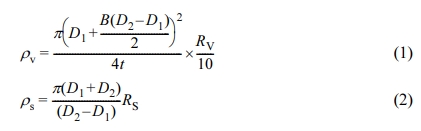

16008B Resistivity Cell(미국)로 측정한 뒤, 식 (1)과 (2)로 부터 계산하였다.21,22

여기서,

ρv: 체적 비저항(volume specific

resistivity) [Ωcm]

ρs: 표면

비저항(surface specific resistivity) [Ω/sq]

Rv: 체적

저항(volume resistance) [Ω]

Rs: 표면

저항(surface resistance) [Ω]

D1: 주

전극 지름(main electrode diameter) [mm]

D2: 가드

링 지름(guard ring diameter) [mm]

B: 유효면적 계수(effective area coefficient)

t: 시료 두께 [mm]

전자파 차폐효율 측정. 입사되는 조건의 차폐효과를 30 ~1500 MHz 주파수 범위에서 신호 발생기와 측정 수신기의 역할을

동시에 수행할 수 있는 Network Analyzer(Agilent사, 미국, E5061B)를 사용하여 ASTM D 4935-89를 준용해 측정하였다.

EMI shielding effectiveness tester는 ASTM D 4359의 표준 모델인

EM-2107A(Electro-Metrics사, 미국)와 소형 시편에 적합한 nemJIGSE-5G(nEMCel사, 미국)를 동시에 사용하였다.

열확산계수와 열도전도 측정. Ohaus사의 분석용 저울 ARG224(미국)와

density determination kit를 이용하여 공기와 증류수 속에서의 복합필름의 질량을 각각 측정한 뒤 밀도를 구하였다.

Perkin-Elmer사의 Diamond DSC(미국)를 사용하여 25 °C에서 사파이어 셀 표준시료와 복합필름의 열용량을 각각

측정한 후 상대 값으로부터 비열을 계산하였다. 에너지 밀도가 균일한 레이저로 시료 표면에 열을 가한 뒤 후면에 적외선 온도계를 설치하여 시간에

따른 온도 변화를 측정하고, 두께와 열의 확산에 필요한 시간으로부터 열확산계수를 구하였다. 이를 위해 복합체의 지름이 2.52 cm인 디스크 형태가 되도록 시료를 만들어

Netzsch사의 LFA447 Nanoflash(독일)를 이용하여 25 °C에서 in-plane 방향의 열확산계수를 측정하였다.23

이상에서 구한 값들을 이용하여 식 (3)으로부터 시료의 열도전도(thermal conductivity, l)를 구하였다.24,25

여기서, α는 열확산계수(thermal diffusivity), ρ 밀도, Cp는 비열(specific heat capacity)이다.

기타 측정. 화상현미경(Sometech사의

I-Megascope, 한국)과 전자현미경(Coxem사의 CX-100S, 한국)을 사용하여 시료의 표면 이미지를 얻었고, 접촉각 측정기(Kruss사,

DSA 100, 독일)를 사용하여 시료들의 증류수와 DIM에 대한 접촉각을 측정하고 이로부터 표면자유에너지를 계산하였다. 만능시험기(Hounsfield

H10KS, UK)를 사용하여 ASTM D 638에 따라 10 mm/min의 속도로 인장하면서 파단응력과 파단신도를 측정하였다. 이때 각 시료당 5회 이상 측정한 뒤 평균값을

구하였다.

c-PAN 섬유/PLA 복합 필름의 물성. 우수한 전자파 차폐성을 갖는 복합필름을 제조하기 위해,

매트릭스 성분으로 PLA를 사용하면서 전자파 차폐성 부여를 위한 필러로 c-PAN 섬유를 사용하였다. 매트릭스로 사용되는 고분자 소재로는

여러 가지가 있을 수 있지만, 무엇보다 분해되기 전에 용융되면서 그 용융과정에서 필러로 사용하는 도전성 섬유의 손상이 없어야 한다. 이를 고려하여

본 연구에서는 용융온도가 170 °C 내외로 상대적으로 낮으면서, 염색이 가능하고 생분해성을

갖는 PLA를 선택하였다. 필러로 사용하는 c-PAN 섬유는 가해진 열처리 온도에 따라 조금씩 다르지만(PAN은 200 °C 내외의 온도에서 열을 받으면 일부 고리화가 일어나

열분해 온도가 높아진다), TGA 분석 결과 250 °C 부근에서도 열에 의한 중량 감소가 없어 분해가 되지 않는 것을 확인하였으며, 이후 조금씩 질량이 감소하다가

300 °C 이후에서 급격한 질량 감소로부터 분해가 시작되는

것을 확인하였다. 매트릭스로 사용하는 PLA의 용융온도가 167 °C 이기는 하지만, 이를 짧은 시간에 용융시켜 제품으로 성형하기 위하여 예비실험을 거쳐 200 °C에서 용융압착시켜 필름으로 제조하였는데, 이 과정에서

c-PAN 섬유는 거의 손상이 없는 것으로 판단된다.

PLA 섬유와 c-PAN

섬유의 배합비(%, w/w)를 여러 가지로 달리하면서 실험용 소면기로 c-PAN/PLA 혼섬 슬라이버를 제조한 후 이를 200 °C에서 용융압착시켜 c-PAN 섬유/PLA

복합필름으로 제조하였다. 제조된 복합필름에는 두 성분이 혼재되어 있기 때문에 혼합비율에 따라 물성이 어떻게 변하는가를 먼저 검토하였다. 이를 위하여

복합체에 존재하는 필러 성분인 c-PAN 섬유의 함량에 따른 복합체 필름의 인장 파단응력 및 파단신도를 기계방향과 횡방향으로 구분하여

각각 측정하였다. 여기서, 기계방향은 내부에 존재하는 c-PAN 섬유의 길이방향이 배열된 방향을 가리키며, 횡방향은 이에 수직인 방향이다.

혼섬 슬라이버 상태에서 같은 길이방향으로 배열되어 있던 PLA 섬유는 용융과정에서 방향성이 상실되어 매트릭스 성분으로 된다.

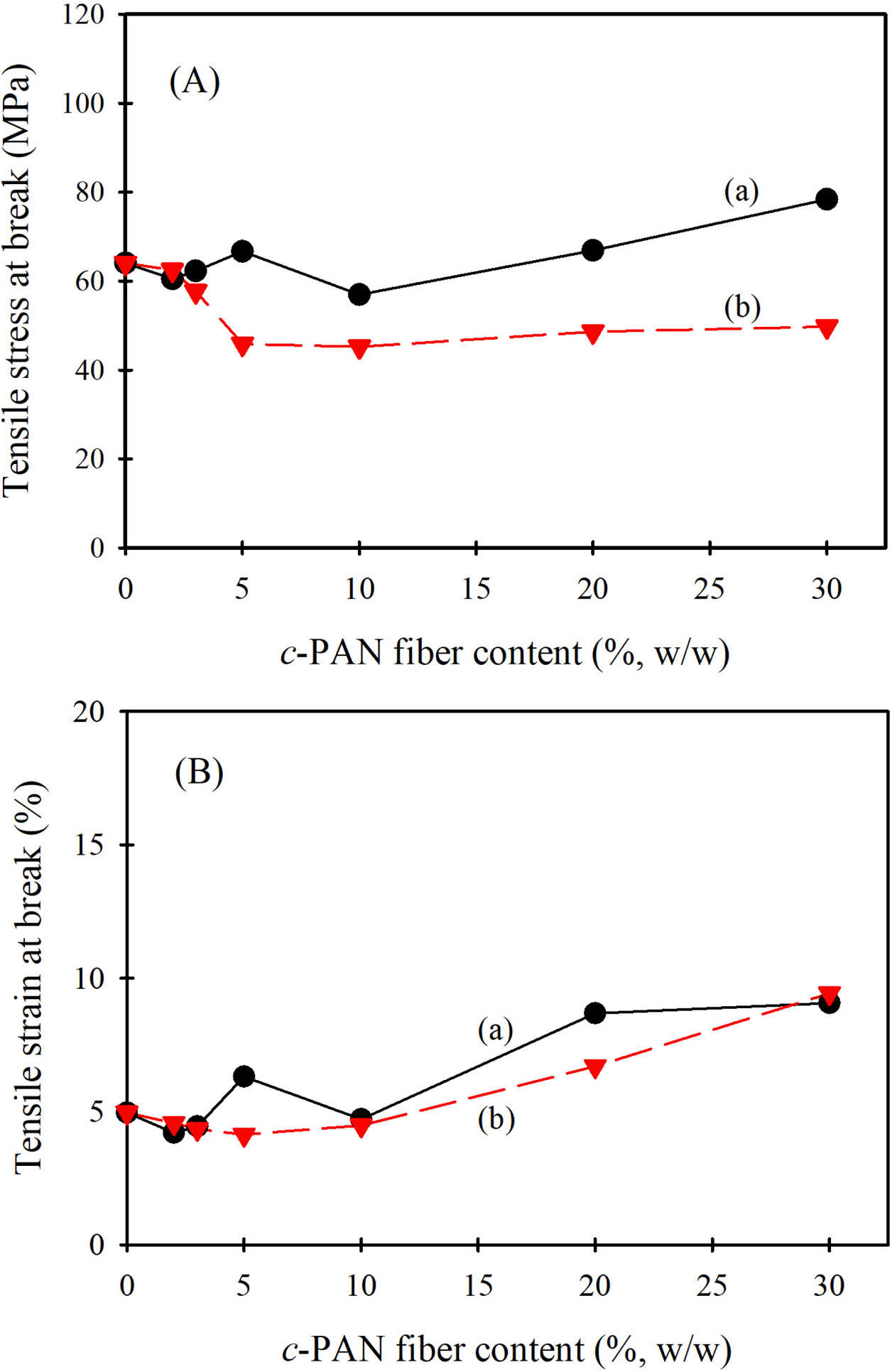

Figure

1(A)는 필러로 사용한 c-PAN 섬유 함량에 따른 복합체 필름의 파단응력 변화를 나타낸 것이다. 이를 보면 c-PAN

섬유 함량이 3% 보다 작을 때는 파단응력이 측정 방향에 관계없이 순수 PLA 필름과 비슷하였다. 그러나 c-PAN 섬유 함량이 증가함에

따라 횡방향의 파단응력은 감소하다가 일정해지는 반면, 기계방향의 파단응력은 조금씩 증가하였다. 이는 길이가 긴 섬유 형상의 필러가 기계방향으로 배향되어 있기 때문에 나타나는 현상이다. 즉, 복합체의

강도는 혼섬 슬라이버의 제조와 이후의 필름 제조과정에서의 필러섬유 방향에 따라 물성의 차이가 발생하는 것이다. 한편, 복합체의 파단신도(Figure

1(B))는 방향에 관계없이 c-PAN 섬유 함량이 많아질수록 조금씩 증가하다가, 함량이 30% 정도로 되면 파단신도가 10% 정도까지

증가하였다. 이는 순수 PLA 섬유의 파단신도는 5% 수준으로 낮지만 c-PAN 섬유의 파단신도는 30%로 높기 때문이며,26

c-PAN 섬유 함량이 많아지면 기계방향 뿐만 아니라 횡방향에서도 섬유들이 서로 엉키는 현상이 나타나 복합체의 신도가 증가하게 되는

것이다.

이러한 결과로부터

c-PAN 섬유를 필러로 사용하고 PLA를 매트릭스로 사용하면, 복합체의 기계적 물성에 부정적 영향을 주지 않으며 오히려 일부 물성이

증가하지만 그 효과는 크지 않음을 알 수 있다. 그러나 본 연구의 주목적은 필러 첨가에 의한 물성 향상이 아니라 전자파 차폐효과를 높이기 위한

것이므로, c-PAN 섬유를 필러로 사용하더라도 물성에 미치는 영향이 거의 없어 전자파 차폐효율이 좋으면 그 용도로 사용함에 있어

물성과 관련된 문제는 없다고 판단되었다.

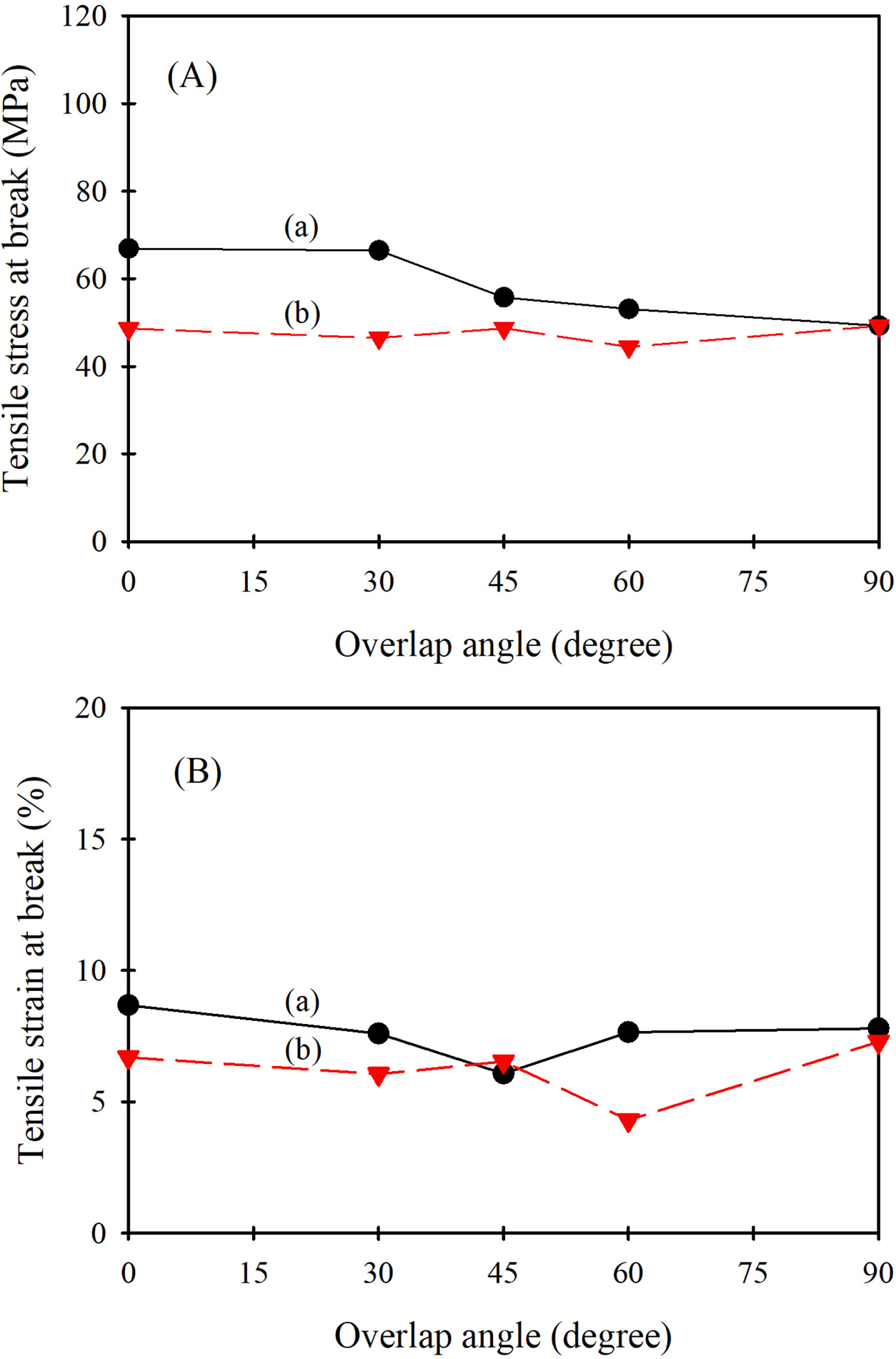

c-PAN 섬유/PLA 복합체 필름에서 c-PAN

섬유의 배향에 따라 기계 및 횡방향의 물성이 다르다는 것을 알 수 있었는데, 이를 좀 더 확인하기 위하여 c-PAN 섬유의 함량이

20%인 두 장의 복합체 필름을 겹친 뒤 서로의 방향을 달리하여 다시 용융압착시켜 새로운 필름으로 제조하였다. 이 방법으로 복합체 내의 c-PAN

섬유의 배향 방향을 조절할 수 있다. Figure 2는 이렇게 배열각도를 조절하여 제조한 시료들의 파단응력과 파단신도를 나타낸 것이다. 두 필름이

동일한 방향일 때의 배열각을 0°로 할 경우, 기계 및 횡방향의 파단응력 차이가 컸으나 배열각이 증가할수록 그 차이는 점차 감소하여, 서로 수직으로

되면 파단응력이 거의 비슷해 졌다. 두 필름을 수직으로 배열시키면 복합체 내에서 c-PAN 섬유의 배향성이 없어지기 때문에 방향에

따른 차이가 나타나지 않은 것이다. 반면, 파단신도는 기계방향이 횡방향보다 약간 크기는 하지만 거의 차이가 없으며 두 필름의 배열각에 관계없이

비슷한 값을 나타내었다. 이러한 결과는 Figure 1(B)에서 c-PAN 섬유가 포함되면 파단신도가 증가하지만, 기계 및 횡 방향의

차이는 거의 없기 때문이다. 따라서 혼섬 슬라이버의 배열 각도를 조정함으로써 복합체 내에 c-PAN 섬유 배향방향의 조절이 가능함을

확인할 수 있었다.

복합필름의 모폴로지와 표면 특성. PLA는 다양한 종류의 유무기 섬유를 필러로 하는 섬유강화

복합재료의 매트릭스 소재로 널리 사용되고 있는데,27-29 이러한 PLA 복합재료는 PLA가 부서지기 쉬우며, 시료의 절단

과정에서 섬유 필러들이 쉽게 떨어져

나가 빈 공간이 발생하기 쉽고 섬유와 매트릭스 간 상호작용이나 접착력이 크지 않다고 보고되고 있다.30 이를 알아보기 위하여 복합체 필름의 표면과 단면 모폴로지를

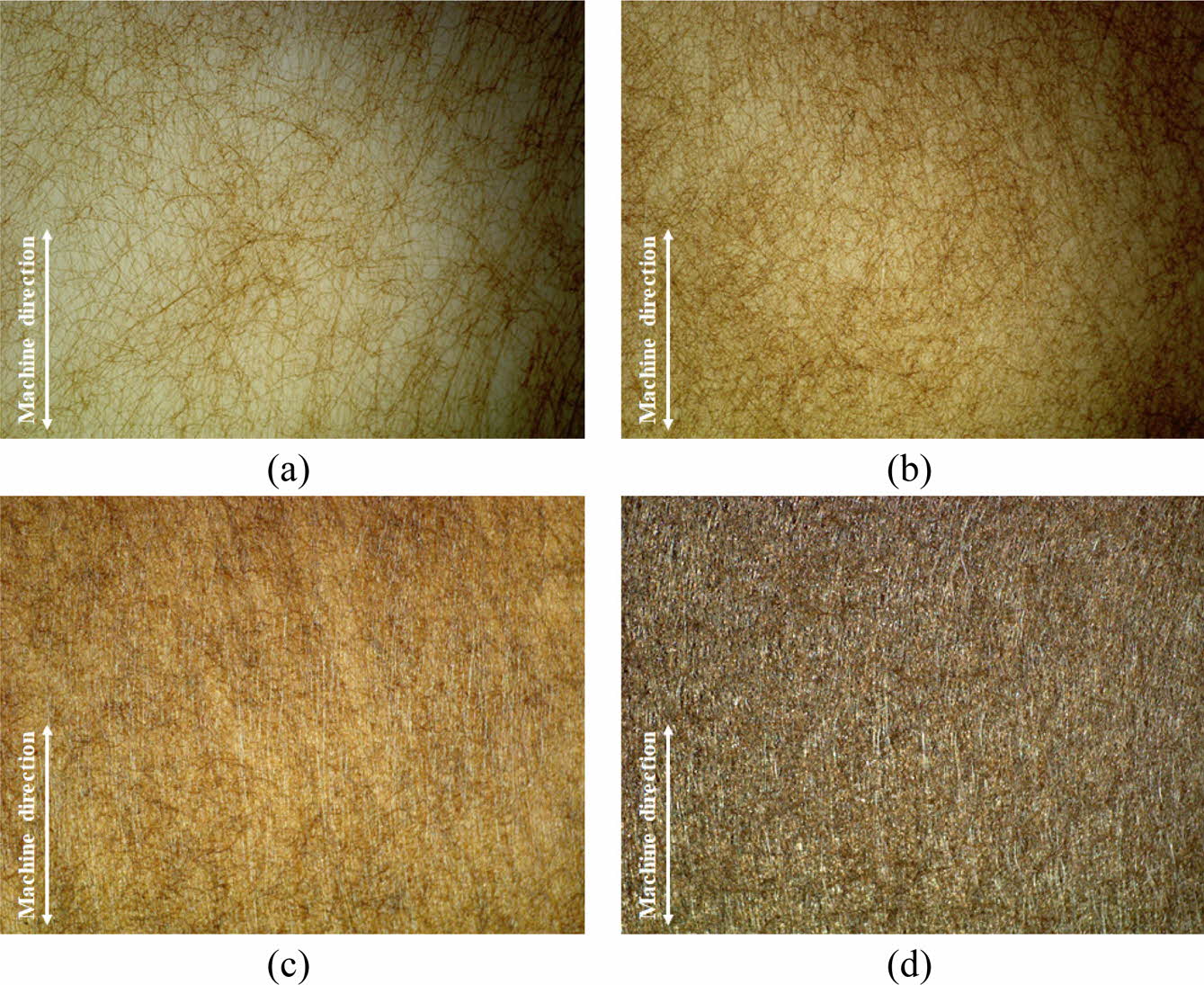

분석하기 위한 광학현미경 및 SEM 사진을 각각 Figures 3과 4에 각각 나타내었다. 우선 어느 정도 거시적인

상태를 나타내는 Figure 3을 보면, c-PAN 섬유 함량이 3% 정도로 작을 때에는 c-PAN 섬유가 어느 정도

한 방향으로 배향되어 있지만 다소 불규칙한 형태로 존재하고 있다. 그러나 c-PAN 섬유 함량이 점차 증가함에 따라 이들이 좀 더

한 방향으로 배향되며, 함량이 20%로 되면 거의 모든 c-PAN 섬유들이 한 방향으로 배향된 것을 볼 수 있다. 이는 c-PAN

섬유 함량이 낮을 때는 PLA 섬유의 용융 시 고분자의 유동으로 c-PAN 섬유들의 배향성이 감소되지만, c-PAN 섬유

함량이 많아지면 섬유 간 엉킴 등으로 움직임이 구속되기 때문이다.

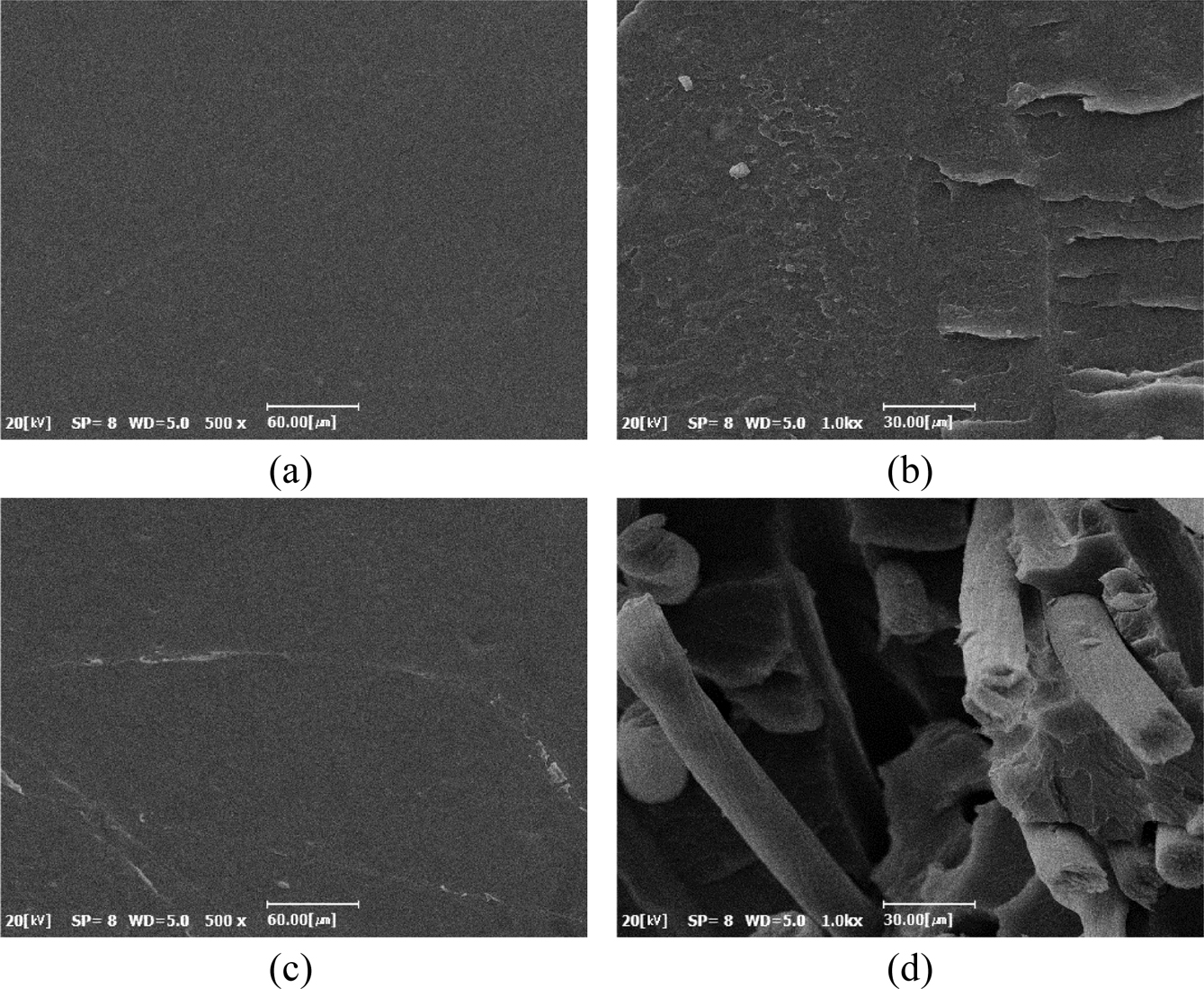

Figure 4는

순수 PLA 및 c-PAN 섬유 함량이 20%인 복합체 필름의 미시적인 부분을 나타내는 SEM 이미지들이다. 이를 보면 순수

PLA 필름의 표면(Figure 4(a))과 파단면(Figure 4(b))이 매끄러운 상태를

나타내고 있다. 복합체 필름의 경우 표면(Figure 4(c))에서 돌출된 c-PAN 섬유를 찾아볼 수

없으며, 파단면(Figure 4(d))에서는 c-PAN 섬유들 사이에 PLA 고분자가

존재하고 있음을 볼 수 있다. 광학현미경 사진과 SEM 사진을 보면 c-PAN 섬유 함량과 무관하게 c-PAN 섬유가

필름 표면에 노출되지 않는 상태였으며, 내부에서는 PLA가 c-PAN 섬유들 사이에 균일하게 존재하고 있었다. 복합체 필름은 제조

시 200 °C에서 2분간 용융압착시킨 후 얼음물에 급랭시켜 제조하였는데,

이 정도의 용융상태에서도 PLA 고분자가 c-PAN 섬유의 빈 공간을 충분히 채울 수 있으며, 비교적 느린 PLA 결정화속도 때문에

급랭시키는 고화과정에서도 PLA가 자기들끼리 뭉치거나 상분리되지 않고 c-PAN 섬유 필러들 사이에 잘 존재하고 있는 것을 알 수

있다.

한편, c-PAN

섬유가 대부분 복합체 내부에 존재하더라도 니트릴기의 극성에 의해 시료 표면의 극성/비극성 특성에 영향을 미칠 것으로 예상되어 시료들의 표면자유에너지를

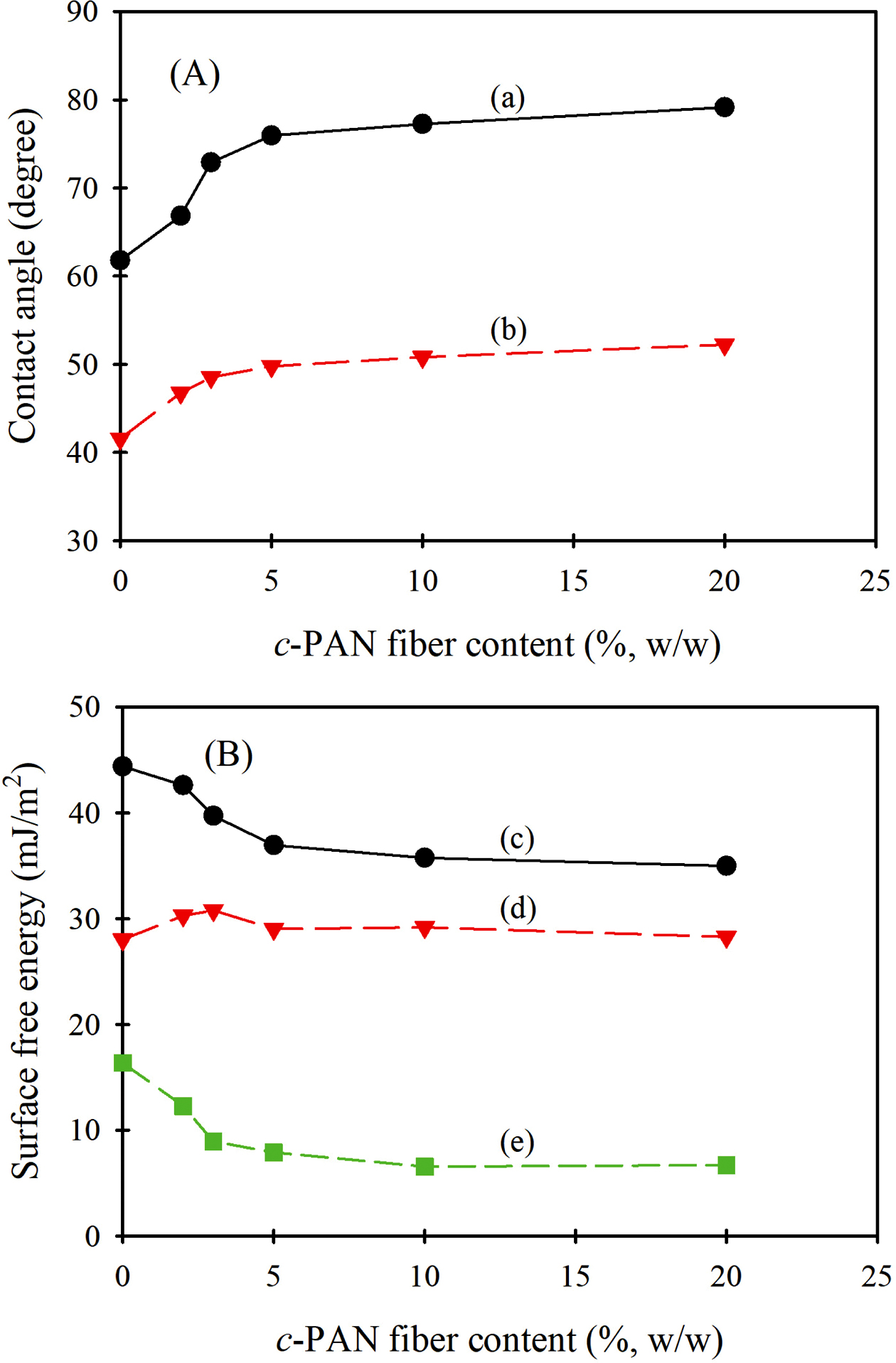

분석하였다. 이를 위하여 시료 표면에 대한 물과 DIM 접촉각을 측정하여 Figure 5(A)에 나타내었다. 이를 보면 c-PAN

섬유의 함량이 증가함에 따라 물과 DIM 접촉각은 모두 크게 증가하다가 5% 이상 함량에서는 증가정도가 둔화되었으며, DIM보다는 극성이 더 큰

물에 대한 접촉각이 훨씬 크게 나타났다. 다만, c-PAN 섬유의 함량이 30% 이상인 시료는 측정 결과의 재현성이 낮아, c-PAN

섬유 함량이 20%까지 포함된 시험편에 대해서만 결과를 제시하였다.

고체 표면에 대한

액체의 접촉각(θ)을 측정하면, 사용한 액체의 표면자유에너지 분산성분(γLd)과

극성성분(γLp) 및 전체 표면자유에너지(γL)와 고체의 표면자유에너지 분산성분(γSd)과

극성성분(γSp) 사이에는 식 (4)가 성립된다.31,32

따라서 두 종류 액체에

대한 접촉각(θ1과 θ2)을 각각 측정하고, 두 액체의 표면자유에너지 γL,1과 γL,2,

이들의 분산성분(γL,1d 및 γL,2d)과 극성성분(γL,1p 및 γL,2p)을

사용하면 두 개의 식 (4) 연립방정식으로부터 고체 표면자유에너지의 γSd와 γSp를 계산할 수 있으며,31 식

(5)와 같이 이들 성분들의 합으로 고체의 표면자유에너지(γS)를

구할 수 있다.

이 같은 방법으로

Figure 5(A)의 접촉각 측정 결과로부터 각 시료들의 표면자유에너지 및 각 성분 값들을 구하여 Figure 5(B)에 나타내었다. 이를 보면

c-PAN 섬유의 함량이 많아질수록 복합체 표면자유에너지의 분산성분은 약간 증가하다가 감소하지만 전체적으로 볼 때 거의 비슷한 값을 나타내었다. 반면에, 극성성분은 크게 감소하다가 5% 이상 함량에서

그 감소정도가 둔화되면서 거의 일정한 값에 도달하였다. 분산성분 값은 거의 비슷한데 비하여 극성성분 값은 감소하였기 때문에 전체 표면자유에너지는

감소하는 경향을 나타내었으며, 역시 5% 이상 함량에서 그 경향이 둔화되었다. PLA는 에스테르기가 포함되어 있기 때문에 상당한 친수성을 나타내는

반면, PAN은 비록 극성기인 니트릴기가 포함되어 있지만 분자 간 수소결합이 존재하고 물리적으로 치밀한 구조이기 때문에 소수성을 나타내며, 따라서

PAN을 개질시켜 얻은 c-PAN도 소수성을 나타낸다. 이러한 소수성인 c-PAN 섬유가 포함됨에 따라 복합체 필름의

표면자유에너지는 감소하여 순수 PLA보다 상대적으로 소수성을 나타내지만, c-PAN 섬유 함량이 5% 이상으로 되면 대부분이 시료

내부에 존재하기 때문에 표면특성 변화에는 더 이상 기여하지 못하는 것으로 판단된다.

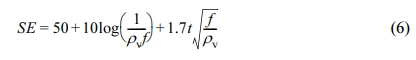

복합필름의 전자파 차폐 특성. 일반적으로 전자파 차폐용 복합체의 전자파 차폐효율은

0~10 dB이면 차폐효과가 거의 없고, 10~30 dB이면 어느 정도 효과가 있으며, 30~60 dB이면 차폐효과가 우수한 것으로 알려져 있다.33

그러나 50 dB 이상의 높은 전자파 차폐성능을 발현시키기 위해서는

금속섬유나 도전성 물질과 같은 고전도성 필러를 대량 사용하여야 하는데, 이 경우 복합체의 물리적 성질이 저하되고 제조비용이 증가하여 상업용으로의

사용이 제한된다. 따라서 30 dB 정도의 차폐효율이 상업적으로 이용 가능한 수준이다.

전자파 차폐성능은

차폐효율(shielding efficiency, SE)로 표현되는데, 이러한 전자파 차폐효율은 식 (6)과 같이 체적저항을 이용하여 계산할 수

있다.34 여기서, ρv는 체적

비저항(Ω·cm), f 는 주파수(MHz), t는 시료의 두께(cm)이다.

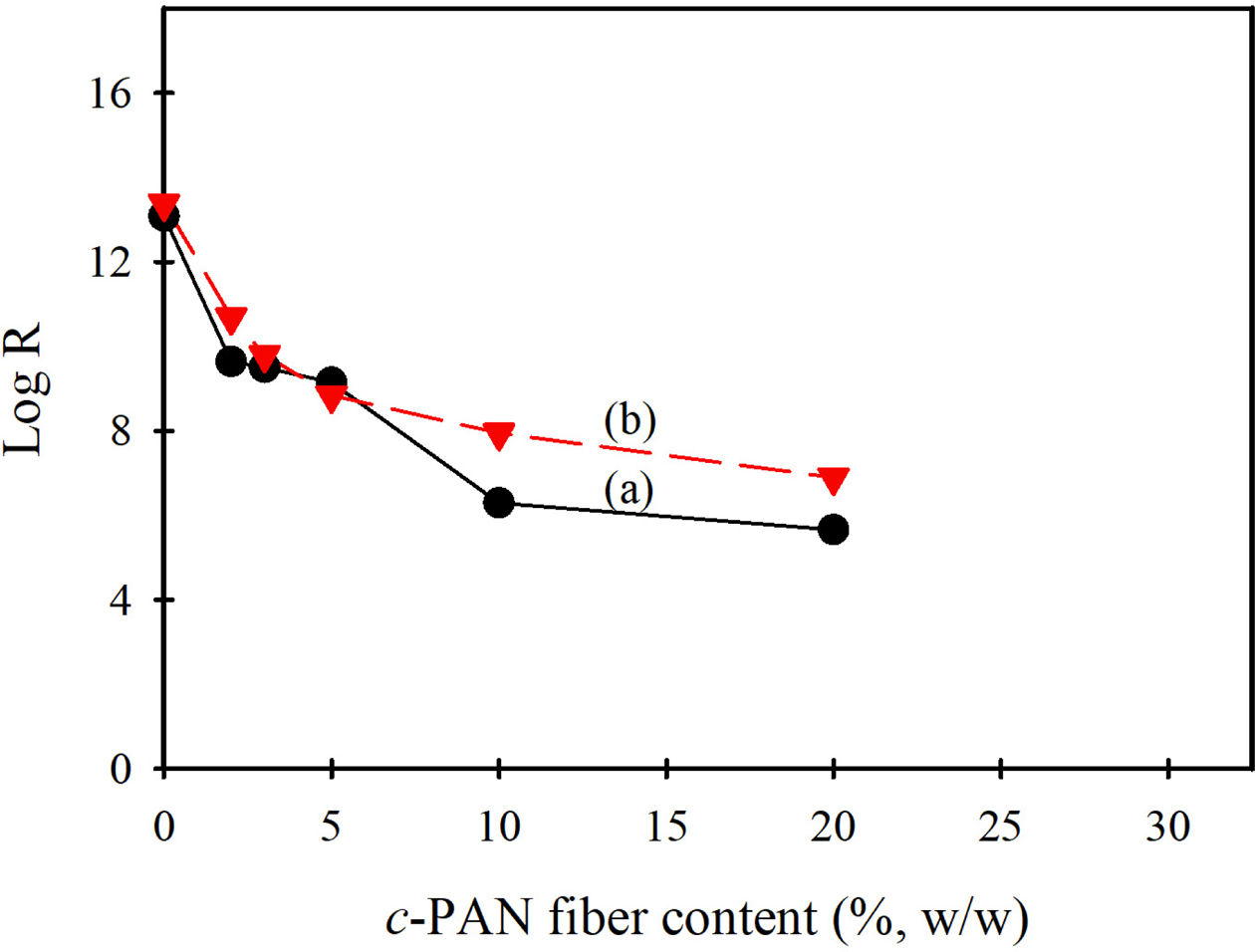

앞에서 제시한 식 (1), (2)에 의해 체적 비저항(rv)은 저항(R)에 비례하기 때문에, 식 (6)으로부터 시료의 두께(t)가 일정할

때 저항이 낮으면 차폐효과가 증가된다는 것을 알 수 있다. 따라서 각 시료의 체적저항을 측정하면 복합재료의 전자파 차폐효율을 예측할 수 있다. 이에 따라 c-PAN

섬유의 함량이 다른 복합필름들의 표면 및 체적저항을 각각 측정한 후, 표면 비저항(surface resistivity)과 체적 비저항(volume

resistivity)을 구하여

Figure 6에 나타내었다. 이를 보면 복합 필름에서 c-PAN 섬유 함량이 증가함에 따라 두 비저항은 모두 기하급수적으로 감소하며,

c-PAN 섬유 함량이 20%가 되면 각각 105.6 Ω/sq 및 106.9 Ω·cm로 되어 순수 PLA 필름에 비해 107~108

정도씩 모두 감소하였다.

한편, 일반적으로

체적 비저항이 102 Wcm 이하 정도 수준일 때 20~30 dB의 차폐효율을

나타내는 것으로 보고되고 있는데,33 본 연구에서는 c-PAN 섬유 함량이 20% 정도일 때도 표면 비저항이

105.6 W/sq, 체적 비저항이 106.9 W·cm 정도로 되어 복합필름의 차폐효율이 낮을 것으로

예상된다. 그러나 본 연구에서 사용한 복합 필름의 두께는 200 μm로 매우 얇다. 전자파 차폐효율을 다루는 대부분의 다른 연구들에서는 시료 두께를 전자파차폐

시험표준(ASTM D 4935)의 허용두께(5 mm 이하) 정도에서 측정하여 보고하고 있다.34 따라서 본 연구에서도 사용한 시료의

두께를 증가시키면 상업적으로 사용이 가능한 수준의 전자파 차폐용 재료의 제조가 가능할 것으로 판단되었다.33

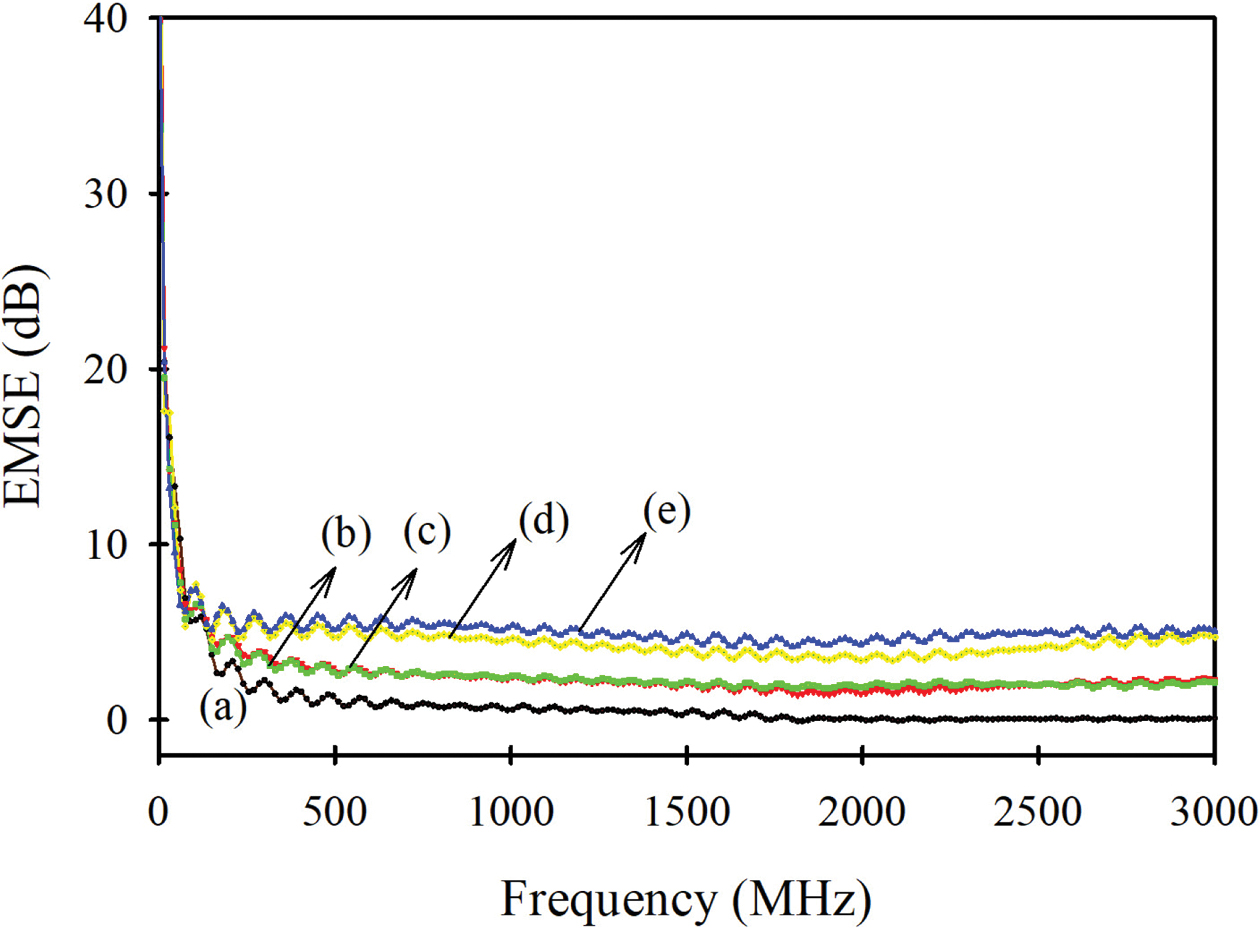

Figure 7은

우선 시료의 두께 변화 없이, 200 μm 두께의 c-PAN 섬유 함량이 다른 복합 필름들의 각 주파수에서의 전자파 차폐효율

변화를 나타낸 것이다. 이때 측정결과는 음(-)의 값으로 표현되지만 편의상 양의 값으로 나타내었다.

이를 보면 순수 PLA 필름은 차폐효율이 전 주파수 영역에서 0 dB에 가까운 매우 낮은 차폐효율을 나타내지만, c-PAN 섬유 함량이

많아짐에 따라 전 주파수 영역에서 차폐효율이 점차 증가되었다. 그러나 c-PAN 섬유 함량이 가장 많은 20%일 경우에도 400 MHz 이상 주파수에서의 전자파 차폐효율이 10 dB 이하로 상당히 낮게 나타났다.

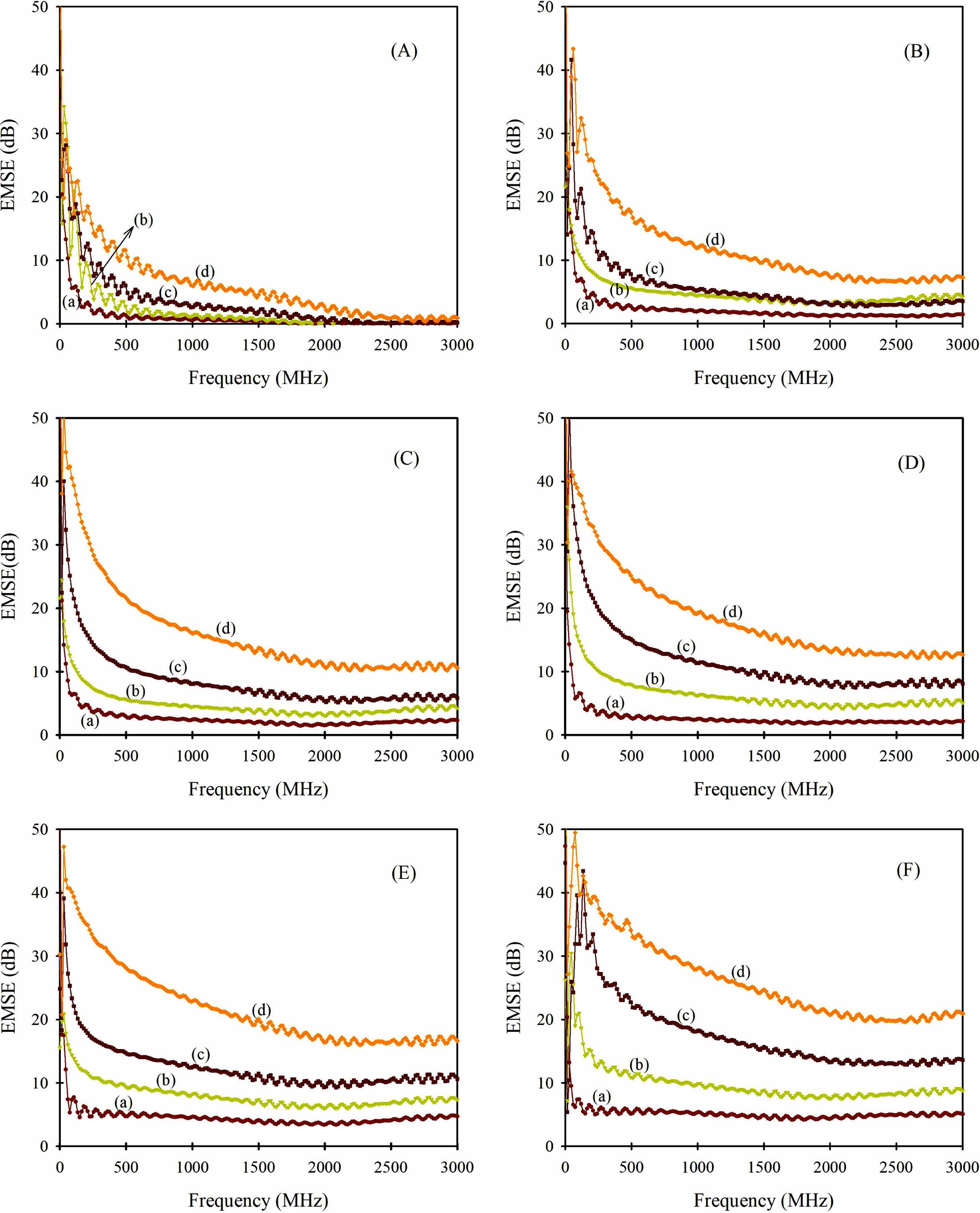

이에 따라 시료의

두께를 증가시키면 전자파 차폐효율이 어떻게 변하는가를 분석하였다. 이를 위하여 두께 200 μm인 복합필름들을 총 8개까지 적층시켜 두께를 1.6 mm까지 증가시킨 시료들을 준비하고, 이들의 전자파 차폐효율을

측정하여 그 결과를 Figure 8에 정리하였다. 이를 보면 모든 경우에서 시료의 두께가 증가함에 따라 차폐효율이 향상되었으며, c-PAN

섬유 함량이 클수록 그 효과가 두드러졌다. 특히 두께가 0.8 mm 이상이고 c-PAN 섬유 함량이 많아지면 그 차이가 확연히 나타났으며, 시료 두께를

1.6 mm로 하면서 c-PAN 섬유 함량이

20%인 경우 전 주파수 영역에서 20 dB 이상의 우수한 차폐효과를 나타내었다.

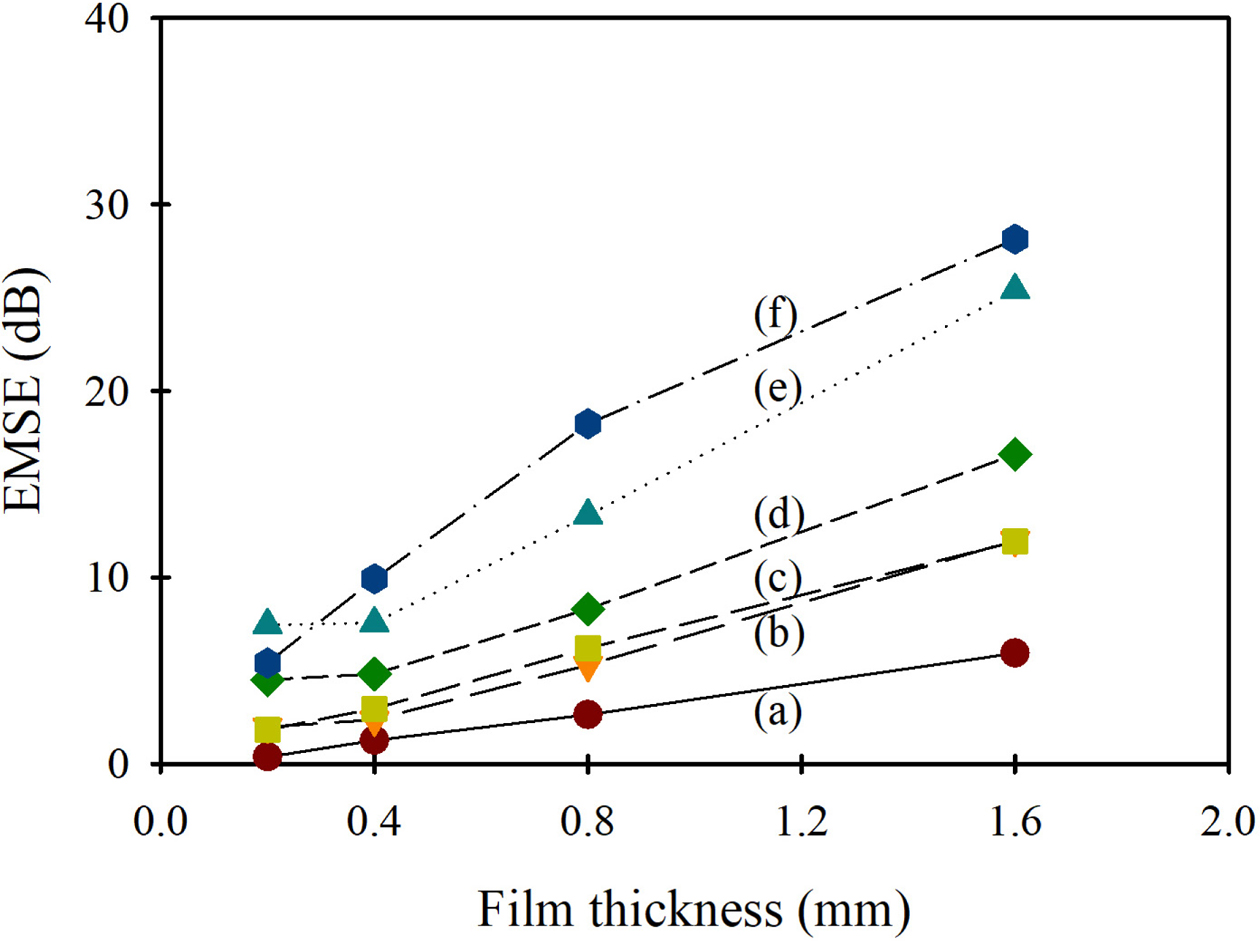

전자파 차폐효율은

주파수에 따라 달라지므로, 주파수를 1000 MHz로 고정하고 시료들의 두께와 c-PAN 섬유 함량에 따른 변화를 Figure 9에

나타내었다. 이를 보면 c-PAN 섬유 함량과 무관하게 시료 두께가 커지면 모두 차폐효율이 거의 직선적으로 증가하며, c-PAN

섬유 함량이 클수록 증가 정도도 크다는 것을 알 수 있다. 특히 필름 두께가 1.6 mm이고, c-PAN 섬유 함량이 20%일

때는 1000 MHz에서의 전자파 차폐효율이 거의 30 dB 수준까지 증가하고 1000 MHz보다 낮은 주파수에서는 30 dB 이상을 나타내어, 앞서 설명한 상용화 가능 수준까지 차폐효율이 증가되는 것을 확인할 수 있다. 이때 사용한 시료 두께 1.6 mm는 ASTM 시험의 허용두께 5 mm의 1/3 정도에 불과하며 차폐효율은 시료 두께에

비례하기 때문에, 더 높은 차폐효율이 필요하면 간단히 필름 적층수를 늘리면 될 것으로 판단된다. 즉, 본 연구에서 제시한 원료인 PLA 및 c-PAN

섬유를 함께 사용하여 혼섬 슬라이버를 제조하고 이를 용융 압착시키는 간단한 방법으로 매우 우수한 전자파 차폐효율을 갖는 복합 필름을 제조할 수

있음을 알 수 있다.

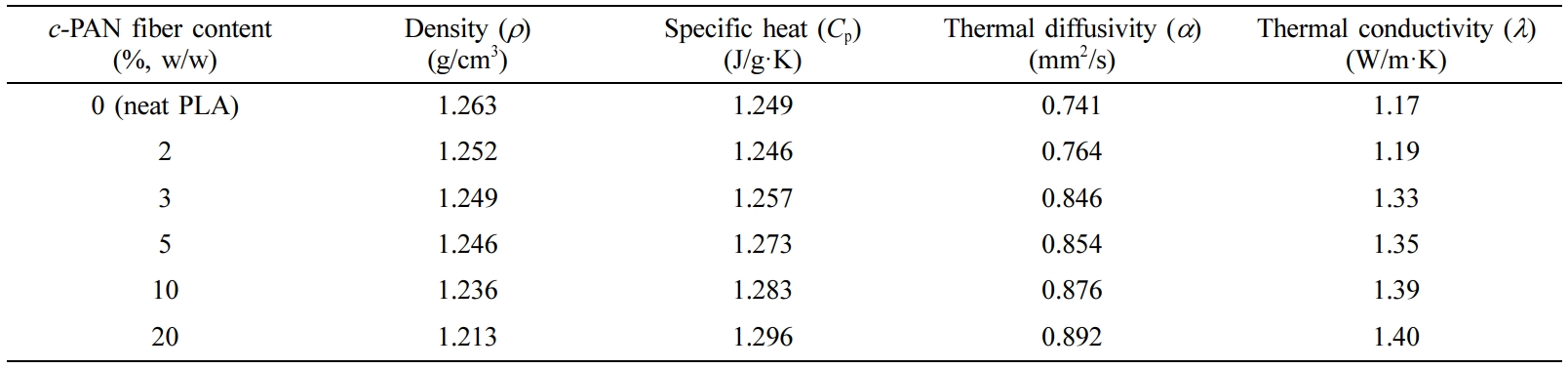

복합필름의 열전도도. 도전성 c-PAN 섬유의 첨가가 PLA 복합체의

열전도도에 어떤 영향을 미치는지 알아보기 위하여 복합 필름의 비열, 밀도, 열확산계수를 측정하여 열전도도를 구하였다. PLA와 c-PAN

섬유의 밀도는 문헌에35,36 알려진 1.26 g/cm3과 1.17 g/cm3을 각각 사용하고, 실험에서

제시한 방법으로 시료들의 밀도(ρ)를, DSC 측정에 의해 비열(Cp)을, 레이저를 사용하여 열확산계수(α)를 각각 측정한 후, 식 (3)으로부터 각 시료의 열확산계수(λ)를 계산하여 그 결과를 Table 1에 나타내었다.

고분자 매트릭스에

도전성 섬유가 필러로 첨가될 경우 섞여진 두 물질의 밀도 차이에 따라 복합필름의 밀도가 달라진다. 특히 본 연구에서 사용한 c-PAN

섬유의 밀도가 PLA 보다 작기 때문에 복합필름의 밀도는 감소할 것으로 예상되었는데, Table 1을 보면 c-PAN 섬유 함량이

커질수록 복합체의 밀도가 줄어들고

있다. 복합 필름의 비열은 c-PAN 섬유 함량이 증가함에 따라 1.249에서 1.296 J/gK으로 증가하였으며, 열확산계수는 0.741(순수 PLA)에서 0.892 mm2/s(20% c-PAN)로 증가하였다. 이로부터 계산된 복합체의 열전도도는 c-PAN

섬유 함량에 따라 점차 커졌으며,

c-PAN 섬유 함량 20%인 경우 1.40 W/mK로 순수 PLA 1.17 W/mK에 비해 약 20% 정도 증가하였다. 따라서 PLA에 c-PAN 섬유를 필러로 사용하면

전자파 차폐효율 증가뿐만 아니라 열전도도도 증가하여 전자제품의 방열에 도움을 줄 수 있을 것으로 판단된다. 여기에 PLA의 생분해성과 가염성을

활용하면 c-PAN 섬유/PLA 복합재료가 다양한 용도로 활용될 수 있을 것으로 기대된다.

|

Figure 1 Change in (A) tensile stress at break; (B) tensile strain at

break of c-PAN fiber/PLA composite films with increasing c-PAN

fiber content. (a) machine direction; (b) transverse direction. |

|

Figure 2 Change in (A) tensile stress at break; (B) tensile strain at

break of 20 % c-PAN fiber content composite film made by overlapping two composite films at different angles. (a) machine direction; (b) transverse direction. |

|

Figure 3 Optical microscopy images of c-PAN fiber/PLA composite film with (a) 3%; (b) 5%; (c) 10%; (d) 20% c-PAN fiber contents. Magnification: ×5. |

|

Figure 4 SEM images of (a,b) neat PLA film; (c,d) composite film

with 20% c-PAN fiber content. (a,c) surface, magnification ×500,

scale bar 60 µm; (b,d) fractured cross-section. Magnification ×1000,

scale bar 30 µm. |

|

Figure 5 Effect of c-PAN fiber content of the composite film on

(A) contact angle with (a) water; (b) diiodomethane; (B) (c) total;

(d) dispersion component; (e) polar component of surface free

energy. |

|

Figure 6 Change in (a) surface resistivity (/sq); (b) volume resistivity (·cm) of composite film according to c-PAN fiber content. |

|

Figure 7 Electromagnetic shielding efficiency (EMSE) at various

frequencies of composite films with c-PAN fiber content of (a) 0%

(neat PLA); (b) 3%; (c) 5%; (d) 10%; (e) 20%. |

|

Figure 8 EMSE of composite films with c-PAN fiber content of (A) 0% (neat PLA); (B) 2%; (C) 3%; (D) 5%; (E) 10%; (F) 20%. Sample

thickness (mm) (a) 0.2; (b) 0.4; (c) 0.8; (d) 1.6. |

|

Figure 9 EMSE increase of composite films at 1000 MHz

fequency as film thickness increases. c-PAN fiber content: (a) 0%

(neat PLA); (b) 2%; (c) 3%; (d) 5%; (e) 10%; (f) 20%. |

|

Table 1 Thermal Properties of Composite Films with Various c-PAN Fiber Contents |

PAN 섬유를 개질시켜

도전성을 나타내면서 용융되지 않는 c-PAN 섬유와 생분해성을 나타내면서 용융되는 PLA 섬유를 기계적 방법으로 혼합하여 한 방향으로

배열된 혼섬 슬라이버를 제조하고, PLA 섬유만 용융되는 온도에서 이들을 용융 압착시켜 c-PAN 섬유/PLA 복합체 필름을 제조하고

이들의 전자파 차폐효율을 비롯한 특성들을 분석하여 다음과 같은 결론들을 얻었다.

혼섬 슬라이버의 용융압착

방법에 의하여 PLA 매트릭스 내부에 전도성 c-PAN 섬유가 한 방향으로 배열된 복합 필름을 제조할 수 있었다. c-PAN

섬유는 기계 방향으로 배열되어 있기 때문에 제조된 복합 필름은 기계방향과 횡방향의 물성이 다르게 나타났다.

c-PAN 섬유는 함량과 무관하게 대부분 PLA 매트릭스

내부에 존재하며, c-PAN 섬유 함량이 커짐에 따라 복합 필름의 표면자유에너지 분산성분은 거의 비슷하고 극성성분은 감소하며, 전체

표면자유에너지는 감소하다가 c-PAN 섬유 함량 5% 이상에서는 거의 일정한 값을 나타내었다.

c-PAN 섬유의 함량이 증가할수록 복합 필름의 전자파 차폐효율이

증가하며, 복합 필름의 두께가 커지면 전자파 차폐효율은 직선적으로 증가하였다. 두께가 1.6 mm이고 c-PAN 섬유 함량이

20%인 복합체 필름 의 경우, 측정 범위의 모든 주파수에서 20 dB 이상의 차폐효율을 나타내면서 1000 MHz 이하의 주파수에서 30 dB 이상의 우수한 전자파

차폐효율을 나타내었다.

c-PAN 섬유 함량이 커질수록 복합 필름의 열전도도가

증가하여 복합체의 방열성도 커졌으며, c-PAN 섬유 함량이 20%인 경우 순수 PLA에 비해 열전도도가 20% 정도 증가하였다.

- 1. K. Y. Park, S. E. Lee, W. J. Lee, C. G. Kim, and J. H. Han, Compos. Res., 19, 1 (2006).

- 2. S. S. Tzeng and F. Y. Chang, Mater. Sci. Eng. A, 302, 258 (2001).

-

- 3. J. Huang, C. Tian, J. Wang, J. Liu, Y. Li, Y. Liu, and Z. Chen, Appl. Surf. Sci., 458, 734 (2018).

-

- 4. S. Mu, H. Xie, W. Wang, and D. Yu, Appl. Surf. Sci., 353, 608 (2015).

-

- 5. M. Charbonnier and M. Romand, Int. J. Adhes. Adhes., 23, 277 (2003).

- 6. B. Guo, S. Zhao, G. Han, and L. Zhang, Electrochim. Acta, 53, 5174 (2008).

-

- 7. M.-L. Roan, Y.-H. Chen, H.-H. Liao, C.-Y. Huang, K.-N. Chen, and J.-T. Yeh, Macromol. Symp., 286, 116 (2009).

-

- 8. S. H. Lee, J. Y. Kim, C. M. Koo, and W. N. Kim, Macromol. Res., 25, 936 (2017).

-

- 9. D. H. Park, Y. K. Lee, S. S. Park, C. S. Lee, S. H. Kim, and W. N. Kim, Macromol. Res., 21, 905 (2013).

-

- 10. P. S. Gaal, M. A. Thermitus, and D. Stroe, J. Therm. Anal. Calorim., 78, 185 (2004).

-

- 11. D. Soyaslan, S. Comlekci, and O. Goktepe, J. Text. Inst., 101, 890 (2010).

-

- 12. K. B. Cheng, S. Ramakrishna, and K. C. Lee, J. Thermoplast. Compos. Mater., 13, 378 (2000).

-

- 13. B. H. Lee, H. S. Kim, S. N. Lee, H. J. Kim, and J. R. Dorganc, Compos. Sci. Tech., 69, 2573 (2009).

-

- 14. A. Rubio-López, J. Artero-Guerrero, J. Pernas-Sánchez, and C. Santiuste, Polym. Test., 59, 127 (2017).

-

- 15. J. Gu, P. Xiao, P. Chen, L. Zhang, H. Wang, L. Dai, L. Song, Y. Huang, J. Zhang, and T. Chen, ACS Appl. Mater. Interf., 9, 5968 (2017).

-

- 16. Y. Li, A. Gora, F. Anariba, and A. Baji, Polym. Compos., 40, 1702 (2019).

-

- 17. http://www.hanilsf.co.kr/business01_4.

- 18. A. Boudenne, L. Ibos, M Fois, J. C. Majeste, and E. Gehin, Compos. Part A, 36, 1545 (2005).

-

- 19. S. Takahashi, Y. Imai, A. Kan, Y. Hotta, and H. Ogawa, J. Alloys Compd., 615, 141 (2014).

-

- 20. J. Gu, Y. Guo, X. Yang, C. Liang, W. Geng, L. Tang, N. Li, and Q. Zhang, Compos. Part A, 95, 267 (2017).

-

- 21. ASTM D257–07, Standard Test Methods for DC Resistance or Conductance of Insulating Materials (2014).

- 22. Y. J. Yim, M. K. Seo, H. Y. Kim, and S. J. Park, Polym. Korea, 36, 494 (2012).

-

- 23. W. N. Santos, Polym. Test., 26, 556 (2007).

-

- 24. W. N. Santos, P. Mummery, and A. Wallwork, Polym. Test., 24, 628 (2005).

-

- 25. B. Weidenfeller, M. Höfer, and F. R. Schilling, Compos. Part A, 35, 423 (2004).

-

- 26. K. Naito, Y. Tanaka, J.-M. Yang, and Y. Kagawa, Carbon, 46, 189 (2008).

-

- 27. M. Murariu and P. Dubois, Adv. Drug Deliv. Rev., 107, 17 (2016).

-

- 28. Z. Liu, Q. Lei, and S. Xing, J. Mater. Res. Technol., 8, 3741 (2019).

-

- 29. H. Gao and T. Qiang, Mater., 10, 624 (2017).

-

- 30. S. O. Han, M. Karevan, I. N. Sim, Md A. Bhuiyan, Y. H. Jang, J. Ghaffar, and K. Kalaitzidou, Int. J. Polym. Sci., 2012, 679252 (2012).

-

- 31. R. N. Shimizu and N. R. Demarquette, J. Appl. Polym. Sci., 76, 1831 (2000).

-

- 32. A. Christensen and S. Graham, Appl. Therm. Eng., 29, 364 (2009).

-

- 33. S. S. Im, S. B. Lee, Y. M. Lee, and H. K. Choi, J. Kor. Ind. Eng. Chem., 7, 424 (1996).

- 34. ASTM D 4935, Standard Test Method for Measuring the Electromagnetic Shielding Effectiveness of Planar Materials (2018).

- 35. I. Syafinaz, M. A. Tawakkal, R. A. Talib, K. Abdan, and C. N. Ling, Bioresources, 7, 1643 (2012).

-

- 36. M. Altunok, I. Kureli, and M. Pulat, Mater. Sci. Appl., 6, 519 (2015).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(6): 881-890

Published online Nov 25, 2020

- 10.7317/pk.2020.44.6.881

- Received on Sep 9, 2020

- Revised on Oct 13, 2020

- Accepted on Oct 14, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Young Ho Kim

-

Department of Organic Materials and Fiber Engineering, Soongsil University, Dongjak-gu, Seoul 06978, Korea

- E-mail: ssyhkim@ssu.ac.kr

- ORCID:

0000-0001-8889-3285

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.