- Study on Physical Properties of Polyphenylene Sulfide Composites with Variothermal Mold Temperatures

Chanhyuk Um, Dohyun Jung*, Seung Yong Yu**, Sang Sun Lee***, Hyun Wook Lee, Pyoung-Chan Lee, Youn Ki Ko, Sun Kyoung Jeoung, and Jin Uk Ha†

Material Technology R&D Division, KATECH, 303 Pungse-ro, Cheonan, Chungnam 31214, Korea

*R&D Center KOPLA CO., Ltd, 142 Sangduwon-gil, Hwasung, Gyeonggi 18586, Korea

**R&D Team INZI Controls CO., Ltd., 171 Gunjacheon-ro, Shiheung, Gyeonggi 15090, Korea

***LK GLSP, 62 Jeonggicha 1-ro, Younggang, Jeonnam 57055, Korea- 금형온도 조건에 따른 PPS 복합수지의 물리적 특성 변화 연구

한국자동차연구원 소재기술연구본부, *코프라, **인지컨트롤스, ***엘케이지엘에스피

Polyphenylene sulfide (PPS) is

well known semi-crystalline super engineering plastic which is having a very

high melting temperature (above 290 oC) and strong chemical

resistance. Research on replacing metallic materials with PPS is going on due

to its superior properties. However, PPS is the material that does not have

much attention in Korea as compared to the other developed countries. In this

research, the crystallinity of the resin was influenced by the mold

temperature, as a result, physical properties such as tensile strength, thermal

properties were changed. Analyses were carried out with specimen and automotive

molded part.

폴리페닐렌 설파이드(PPS)

수지는 용융온도가 290 oC 이상이며, 내화학특성이 매우 우수한 결정성 슈퍼 엔지니어링 플라스틱이다. 소재가

지닌 우수한 특성으로 금속소재를 대체할 수 있는 화학 소재로 주목받으면서 선진국에서는 관련된 많은 연구가 진행되고 있지만, 국내에서는 소재가 지닌 우수한 특성에도 불구하고 아직 다양한 연구가 진행되지 못하고 있다. 본 연구에서는 PPS 수지의 금형 온도조건 변화에 따라 달라지는 PPS의 결정화도를 분석하였으며, 결정화도에 따른 수지의 물성변화

경향을 분석하였다. PPS 소재를 적용한 부품의 금형온도에 따른 물성변화 값을 측정하여 시편 사출물과

강성 특성을 비교 분석하였다.

Crystallinity of the polyphenylene sulfide resin was

influenced by the mold temperature, and as

a result physical properties such as tensile strength, thermal properties were

changed. The optimum mold temperature to maximize their properties were

analyzed.

Keywords: polyphenylene sulfide, mold temperature, crystallinity, cooling control, super engineering plastics

본 연구는 전라남도에서 지원하는 2020년도 튜

닝부품 맞춤형 지원사업(과제번호: 0080624000821)의 연구

수행으로 인한 결과물임을 밝힙니다.

미세먼지를 포함한

환경오염 문제를 해결하고 석유자원의 고갈을 지연하기 위하여 자동차 산업에서는 친환경 자동차와 같은 파워트레인의 변경, 연비 혹은 전비의 향상을

위한 에너지 소재 관련 기술 및 경량화 기술과 같이 다양한 형태의 연구가 진행되고 있다.1,2 소재기술 분야에서의 연비향상을

위한 대표적인 연구방향은 경량소재 개발이다.3 대표적으로 언급되는 경량화 기술의 사례는 기존에 사용되는 금속소재를 고강성 플라스틱

소재로 적용하는 것이지만, 두 소재간 물성의 차이를 극복하기는 쉽지 않다.4 예를 들어, 보강섬유를 통하여 소재의 기계적 강성은

향상할 수 있지만, 금속과 달리 섬유 배향 방향에 따라 소재의 강성 차이가 발생하며, 온도에 따른 소재의 물성 변화가 금속 대비 매우 크다.5,6

또한 상대적으로 부족한 내열특성으로 엔진룸과 같은 고온 환경에 노출되는 부품에는 화학 소재의 사용이 매우 제한적이다. 이러한 문제점을 개선하고 경량화 성능을 극대화하기 위한 방안으로

다양한 고분자 소재가 개발되고 있지만, 일반 플라스틱 소재를 가공하는 방식으로는 금속 소재를 대체하기는 쉽지 않다. 하지만, 수퍼엔지니어링플라스틱(SEP:

super engineering

plastics)은 우수한 물리적 특성뿐만 아니라 사용 온도 영역이 150-300 oC까지 선택될 수 있어 화학 소재의 적용범위를 크게 넓힐

수 있는 소재로 각광받고 있다. 수퍼엔지니어링 플라스틱 중 대표적인 비결정성 수지는 폴리설폰, 폴리에테르설폰, 폴리아미드이미드 등이 있으며, 결정성

수지는 폴리페닐렌 설파이드, 폴리에테르에테르케톤, 액정폴리에스테르, 불소수지 등이 있다.

대표적인 결정성

SEP인 폴리페닐렌설파이드(PPS)는 1897년 Grenvesse에 의하여 최초 개발되었으며 그 이후 다양한 제조방법이 개발되었다.7-9

우수한 내열 특성 외에도 강한 내화학특성을 지니고 있는 PPS는 향후 극한 환경에 노출되는 다양한 자동차용 부품에 적용이 확대될 것으로 예상되며,

또한 국내에서도 생산 인프라가 구축되어 관련 분야의 연구가 크게 증가할 것으로 예상된다.10

PPS 수지는 벤젠링에

황이 결합된 구조의 결정성고분자이며, 사용가능 온도가 218 oC에 이르며, 상온에서는 녹일 수 있는 용매가 없는 내화학 특성이

매우 우수한 소재이다.11

결정성 고분자의 경우

결정화도에 따라 소재의 물리적 강성 및 마이크로 스트럭처의 차이가 발생할 수 있기 때문에, 제품의 물성을 극대화하고 사출물간 물성 편차를 줄이기

위해서는 사용하고자 하는 소재의 가공 조건을 정확하게 분석하여 가공조건과 관련된 정보를 제공할 필요가 있다.12

본 연구에서는 향후

수송기기 분야에 적용이 확대될 것으로 예상되는 PPS 복합소재의 특성을 분석하고 소개하기 위하여, 금형 온도에 따른 소재의 물성변화를 분석하였다.

금형 온도는 소재의 결정화율을 조절할 수 있는 가공조건 중 하나로, 소재의 결정화율 조절과 그에 따른 물성변화 분석을 위하여 사출공정에서 금형

온도에 차이를 두었으며, 이에 따른 시편의 물리적 특성의 변화를 관찰하였으며, 부품 사출을 통하여 시편의 물리적 특성 변화와 비교하였다. 본 연구는

향후 PPS 수지를 사용하는 국내에서 결정성 PPS 수지를 사용할 때 필요한 가공 정보 제공을 목적으로 한다.

실험에 사용된

PPS 소재는 SK 케미칼에서 개발된 베이스 수지를 사용하였다. 해당 수지의 비중은 1.35, 용융 점도는 600 poise, 830 g/10 min이며 용융 온도는 281 oC이다. 수지의 보강재는 Jushi 사의 J-584를

사용하였다. PPS 베이스 수지와 유리섬유의 혼련은 2축압출기(SM PLATEK Ф=41, L/D = 36)를 사용하였으며, 시편 제조를 위한 사출기는

150톤 사출기(LS 캠트론)를 사용하였다. 압출 가공온도는 300 oC이며, GF 함량은 40 wt%로 설정하였으며, 시편제조 금형온도는 80, 100, 120, 130, 150 oC에서 진행하였다. 부품평가를 위한 사출은 우진

Selex EM 450 사출기를 이용하였으며, 금형온도 100, 110, 120, 130, 140, 150 oC에서 진행하였다(부품의 크기는 약 120×120×230 mm).

제조된 시편의 인장

및 굴곡 특성은 만능시험기(MTDI UT-100F)를 사용하였으며, 내열도 측정을 위하여 HDT(Qmesys, QM950H), 충격강도는

Izod 충격시험기(Tinius Olsen, IT 406)를 사용하였다. 소재의 결정화 정도를 확인하기 위해서 XRD(Bruker D8

Advance), 용융점도 및 결정화 온도의 확인은 DSC(Perkin Elmer: DSC 4000 )를 사용하였다. 정적하중실험(만능시험기:

MTDI UT-100F)과 디지털 이미지 상관기법(DIC: GOM, ARAMIS and Pontos 2D/3D)을 사용하여 최대 하중과 변위 특성을

분석하였다.

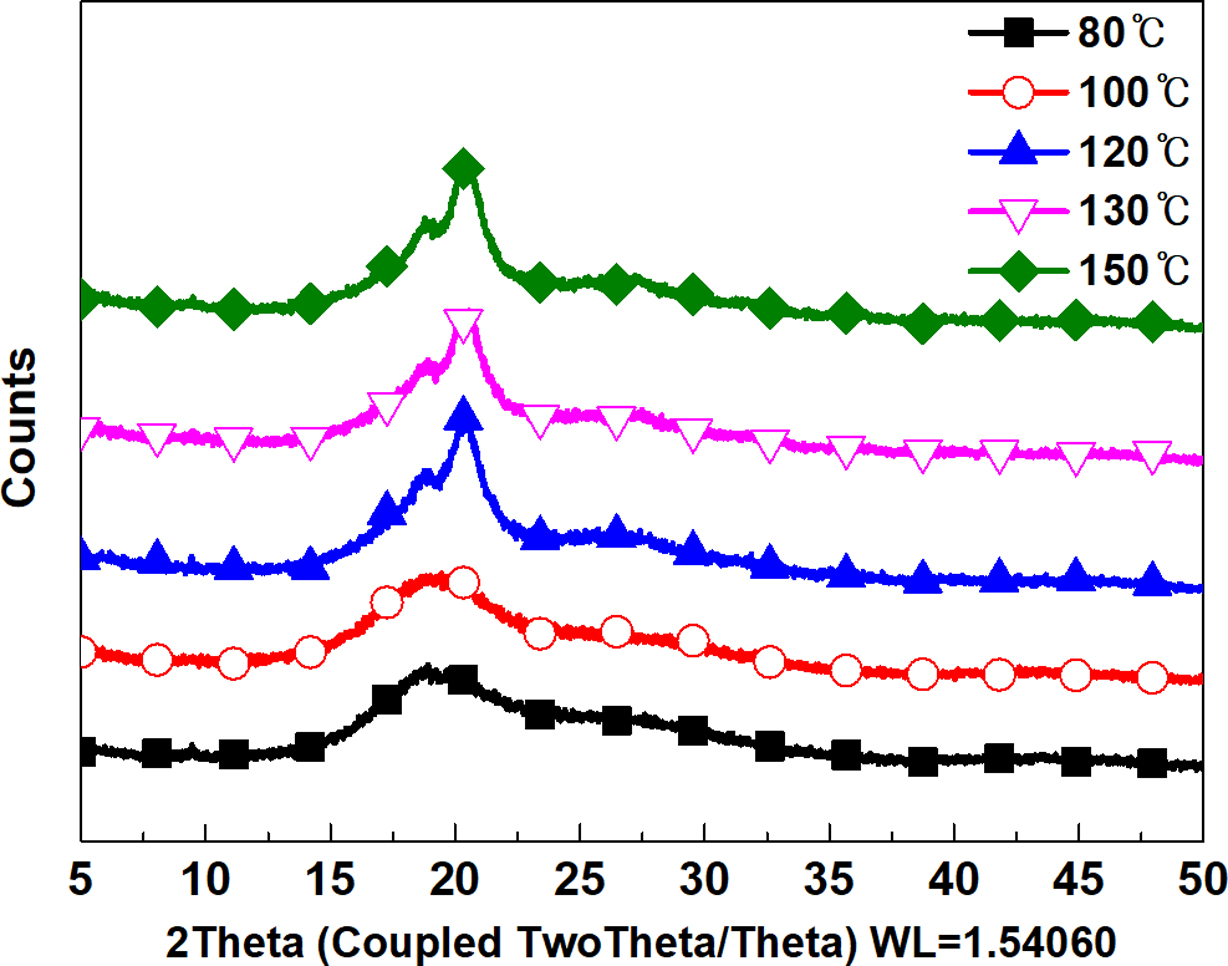

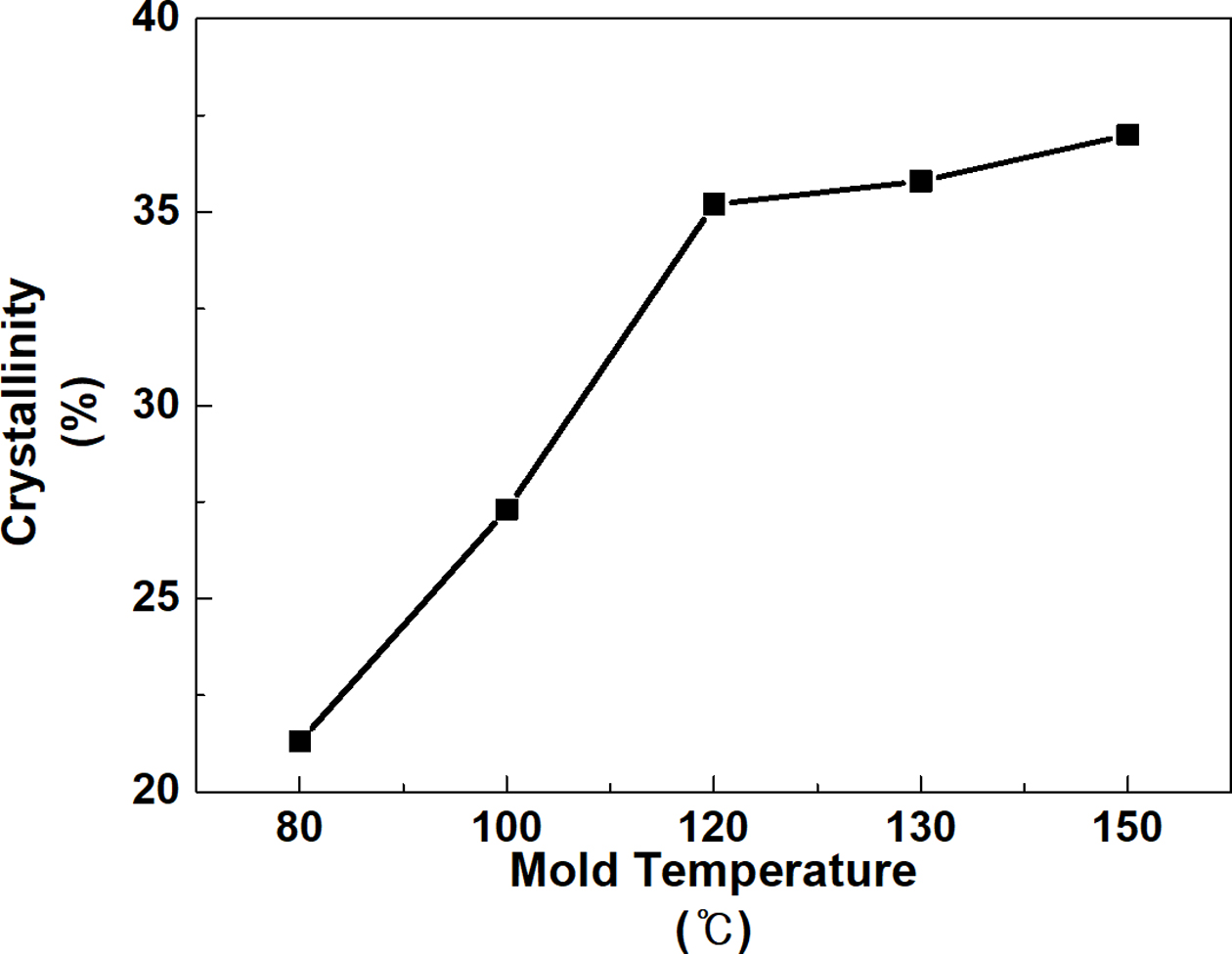

금형 온도에 따른 결정화도 변화 경향. 금형 온도에 따른 PPS 수지의 결정화 정도를 비교하기

위하여 XRD를 사용하였다. 각기 다르게 설정된 금형 온도 조건에서 사출된 시편을 XRD를 통하여 분석한 결과 2θ 18o-25o

영역에서 특징적인 피크를 보이며, 수지의 결정화율은 21.3-37%의 분포를 보였다. 결정화율은 PPS의 금형온도

80 oC에서 120 oC까지 영역에서는 큰 폭의 결정화도 변화를 보였으며

120 oC 이후에서는 상대적으로 완만한 변화를 보였다. 수지의

결정화도는 금형온도 150 oC까지는 온도가 상승함에 따라 지속적으로 증가하는 경향을

보였다. Figures 1과 2에는 금형온도별 PPS 복합재의 XRD 분석결과와 결정화도를 표시하였다.

금형온도가 높을수록

냉각에 더 많은 시간이 필요하여, 용융냉각이 지연되게 되며, 이는 상대적으로 수지가 냉각되면서 결정화될 수 있는 상대적인 시간을 더 제공하여 결정화

구조가 보다 더 조밀하게 형성될 수 있게 한다.11

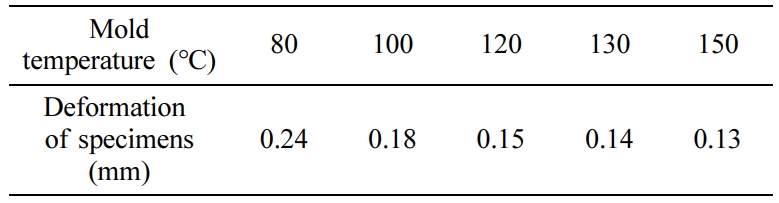

각기 다른 결정화도를

지닌 사출시편의 내열 특성을 분석하기 위하여 HDT 분석을 시행하였지만, 금형온도와 관계없이 모든 시편이 해당 장비 분석 상한선인 250 oC 이상이 구현되어 정확한 내열 특성 분석이 용이하지

않아, 상온에서 250 oC까지 온도를 상승할 때 시편의 변형 정도를 측정하여 Table 1에 표기하였다. 결정화도가 낮은 수지의 경우 변형량이

상대적으로 높았으며, 결정화도가 높아질수록 온도 상승에 따른 시편의 변형량은 작아지는 경향을 보였다.

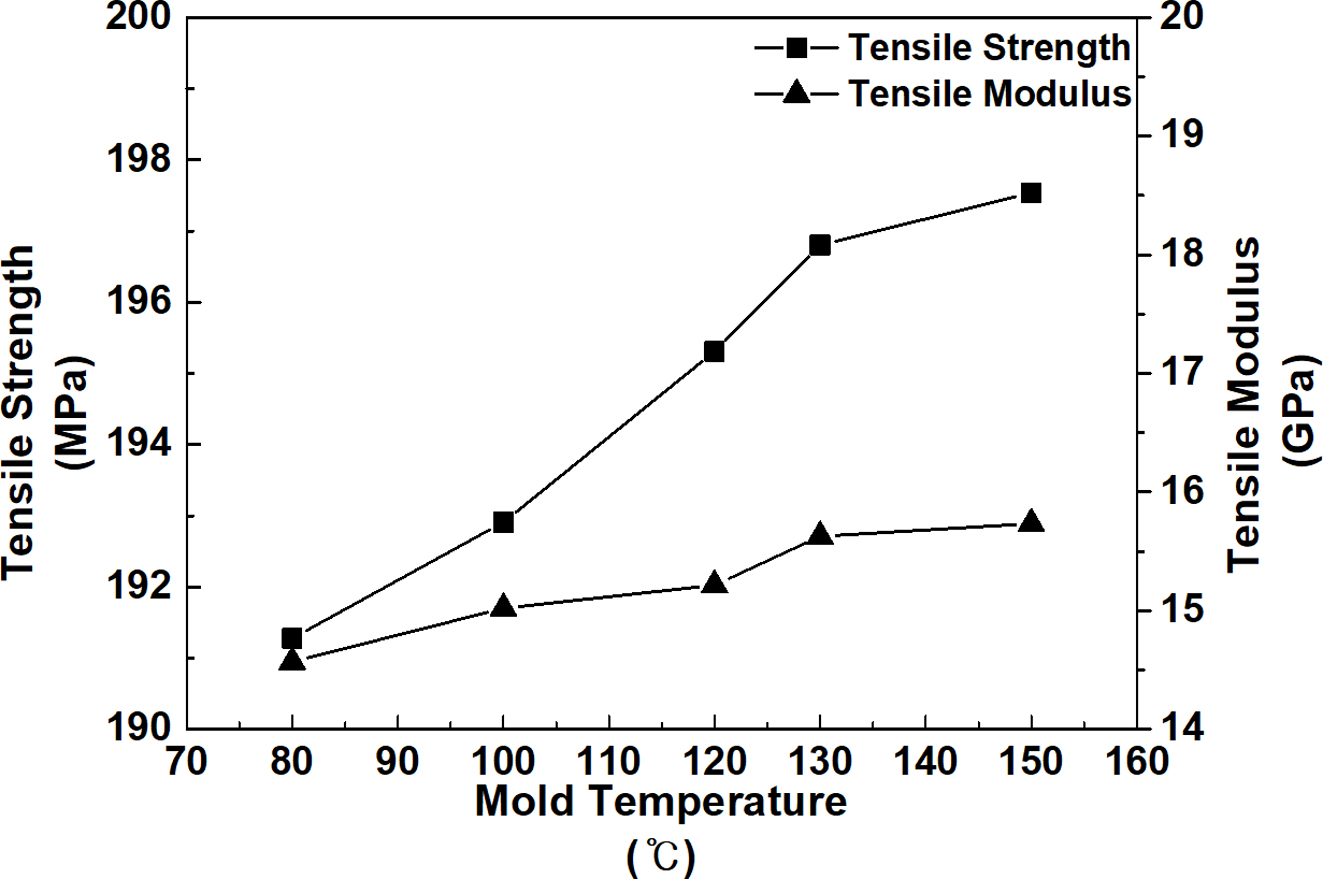

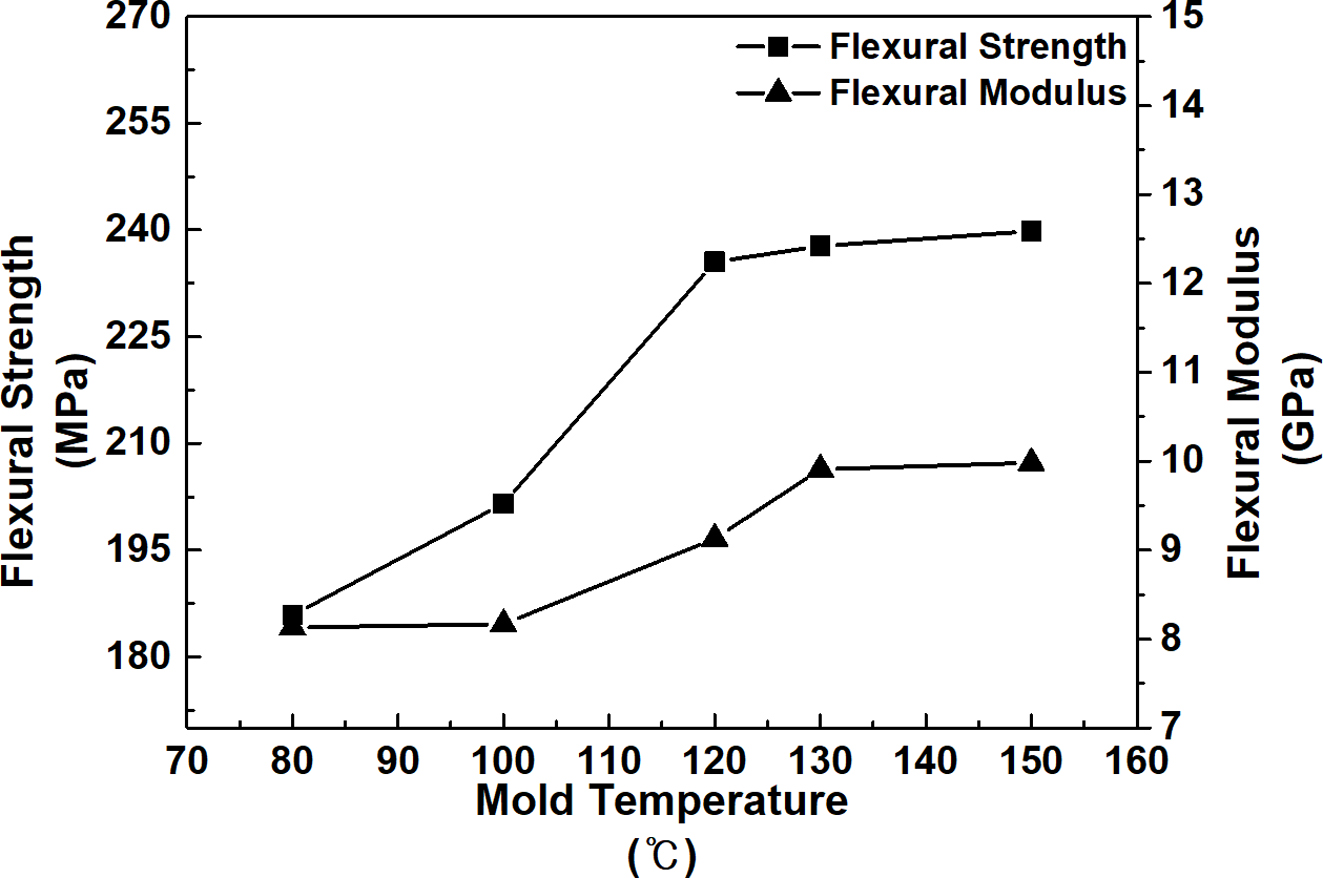

수지의 기계적 물성

또한 금형온도에 따라 차이를 보였다. 인장강도 및 굴곡강도 그리고 모듈러스 값의 경우 결정화도가 높은 시편이 상대적으로 더 높은 값을 보여주는

것이 확인되었다. Figure 3에서 보는 바와 같이, 인장 강도의 경우 금형온도 80 oC(191.3 MPa) 대비 150 oC에서는 197.5 MPa로 약 3.2% 향상되었으며, 모듈러스의 경우 14.6 GPa에서 15.7 GPa로 약 7.9% 향상된 경향을 보였다.

굴곡강도의 경우도

185.9 MPa에서 239.8 MPa로 약 28.9% 상승되었으며, 모듈러스의 경우

또한 8.1 GPa에서 9.9 GPa으로 약 22.2% 향상되었다. 앞서 설명한 것처럼

결정화도가 높을수록 고분자 수지의 일반적인 강도는 높아지는데, 결정질 영역에서 고분자 사슬이 상대적으로 더 규칙적으로 밀집되어 있기 때문으로 판단된다.13

본 실험의 경우 높은 금형온도에서 사출된 시편이 높은 결정화율을 보이며, 더 높은 기계적 강성을 보여주고 있다. 인장강도의 경우 130 oC까지의 인장강도 값은 크게 상승하다 이후 완만해지는 경향을 보였으며, 이는 금형온도에 따라 변화되는 PPS 수지의 결정화율과

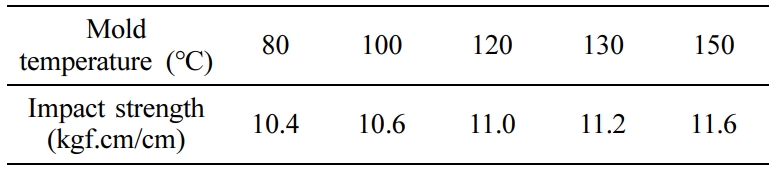

유사한 패턴을 보인다. 굴곡강도의 경우 또한 120 oC까지 크게 상승되다 완만해지는 경향을 보였다(Figure 4). 하지만, Table 2에서

보는 바와 같이, 결정성 수지의 아이조드 충격강도의 경우에는 금형온도에 따라 값이 상승하는 경향은 일치하나 그 차이는 상대적으로 크지 않은 값을

보였다. 냉각조건에 따라 기계적 강성이 급격히 변하는 경향은 PET와 같은 다른 결정성 수지에서도 쉽게 볼 수 있는 현상 중 하나이다.14

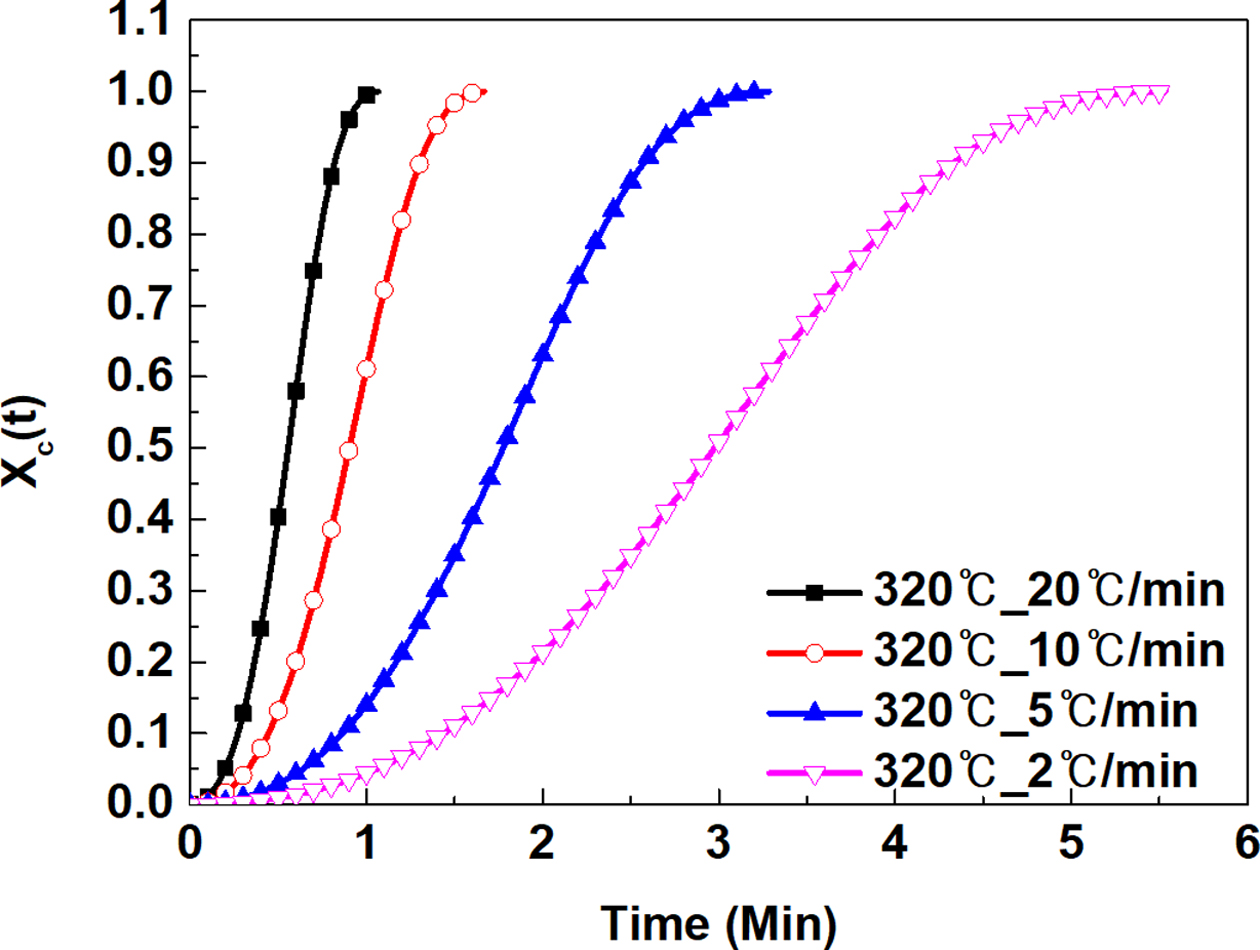

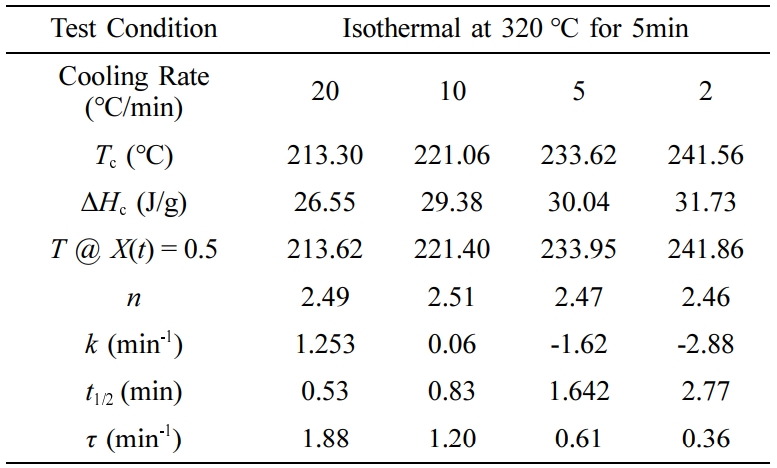

고분자 재료의 결정화

거동은 고분자 가공공정 중 냉각과정에서 크게 영향을 받는다. 냉각속도에 따른 결정화도의 차이를 보기 위하여 DSC 분석을 진행하였다. 등온 결정화

거동 분석을 위하여 320 oC에서 5분간 유지하면서, 수지의 기 형성된 결정핵을

제거하고 열이력을 희석시킨 뒤 2, 5, 10, 20 oC/min의 조건으로 냉각시켜, 결정화도를 분석하였다. 상대 결정화도의 경우 Figure 5의 결과와 같이

냉각속도가 높을수록 상대 결정화도가

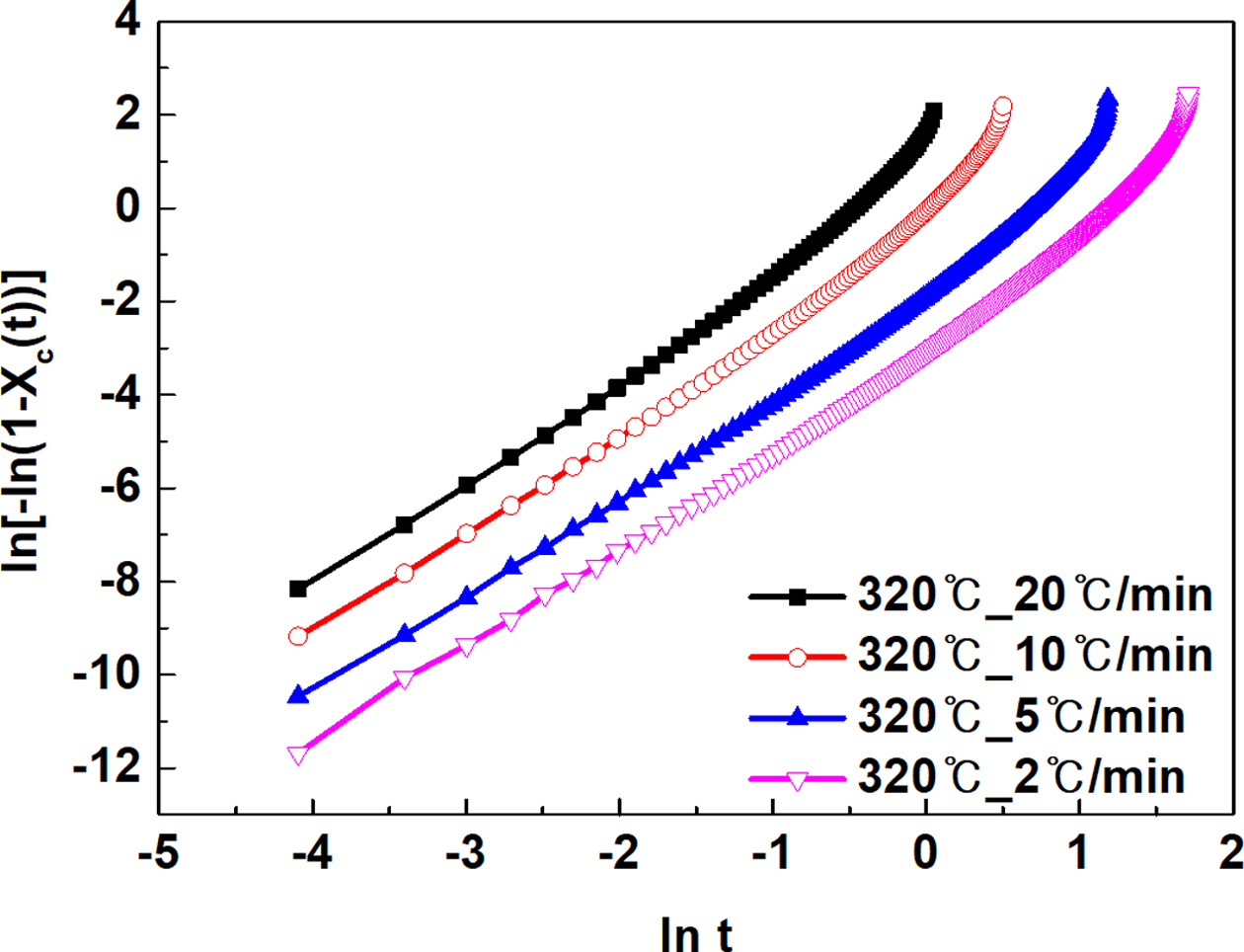

빠르게 진행됨을 확인할 수 있었다. 그리고 Figure 6의 결과에서 선형 회귀 분석을 통하여 결정성장속도상수(k)와 Avrami 지수 n을 분석하였다.

Avrami 지수의 경우 결정의 형태를 나타내는 차원수로 1~2의 경우 1차원 형태를 지닌 선형 결정을 형성하며, n=3의 경우에는

2차원적 결정성장으로 판상의 라멜라 결정을 보이며, n=4의 경우는 구정처럼 3차원 결정 성장을 보이는 것으로 알려져 있다. 지수값을

통하여 수지가 결정화되는 형태를 예측할 수 있다. Avrami equation을 적용한 시험결과를 Table 3에 정리하였다. 결정성장 속도상수의

경우 냉각속도가 증가함에 따라 속도상수도 증가하였으며, Avrami 지수는 2.46~2.51로 선형과 라멜라 결정형의 중간정도 형태의 결정화 형태를

보이는 것으로 판단되며, 냉각속도에는 크게 영향이 받지 않은 것으로 보인다.15,16

X(t) = 1 – exp(-katn) (1)

X(t) = Fraction crystallized as a

function of time

ka = Avrami rate constant

(function of nucleation and crystal growth rate)

n = Avrami exponent (function of

growth geometry)

t = time (min)

상기 수식은 선형으로

식 (2)와 같이 표기될 수 있으며, 이를 이용하여 Avrami 공식의 지수인 n 값과, 속도상수값을

구할 수 있다.

ln(-ln(1-X(t)) = lnka + n·lnt (2)

상기 그래프에서 보이듯이

냉각속도가 느릴수록 PPS 수지가 결정화되는데 더 많은 시간이 필요하며, 냉각속도가 빠를수록 결정화가 진행되는 속도가 매우 빠른 것을 알 수 있다.

금형온도가 높은 경우에는 결정화가 상대적으로 느리게 진행되며, 이러한 경향으로 인하여, 고분자 사슬이 결정화할 수 있도록 보다 많은 시간을 제공할

수 있을 것이라고 판단된다.

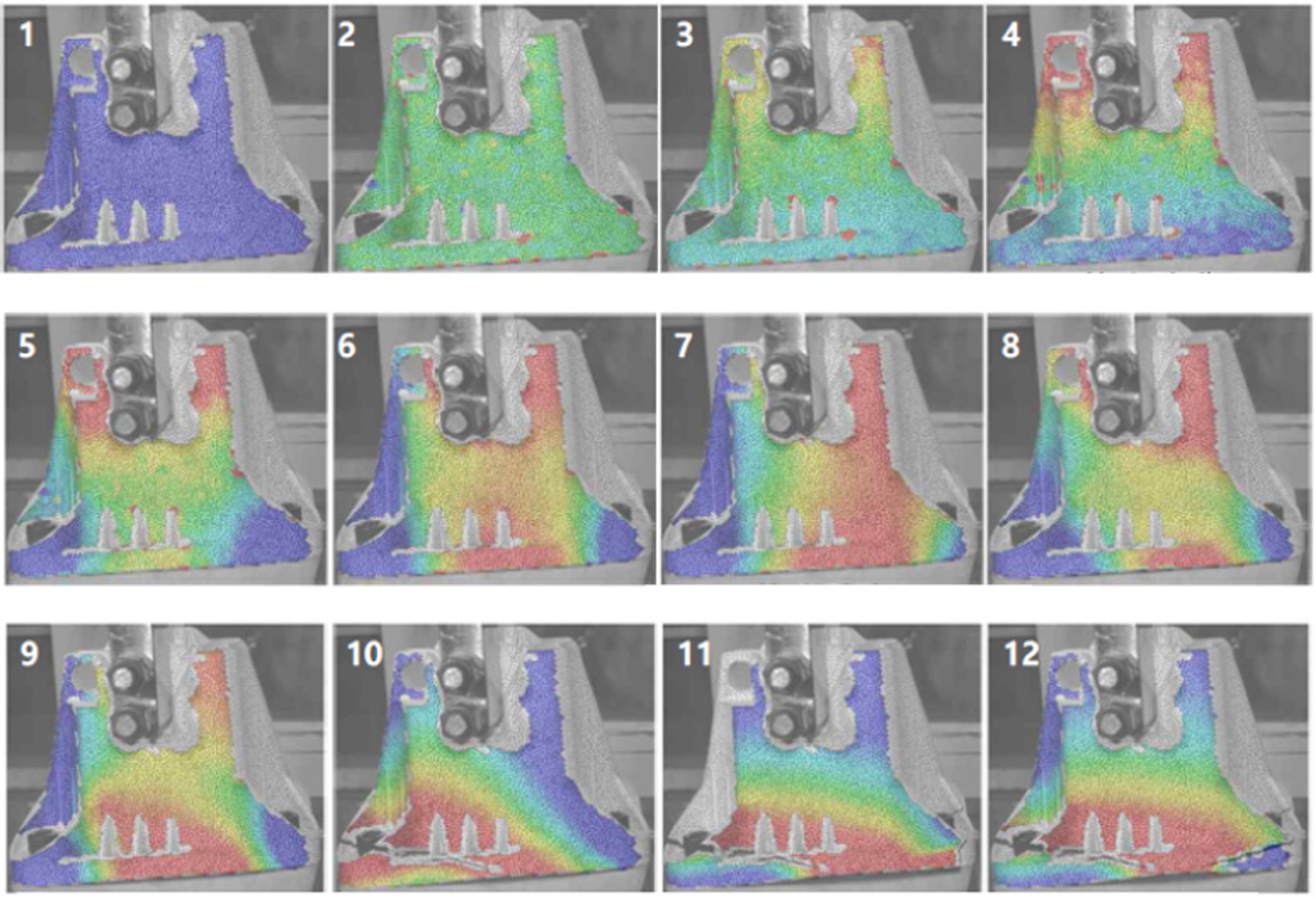

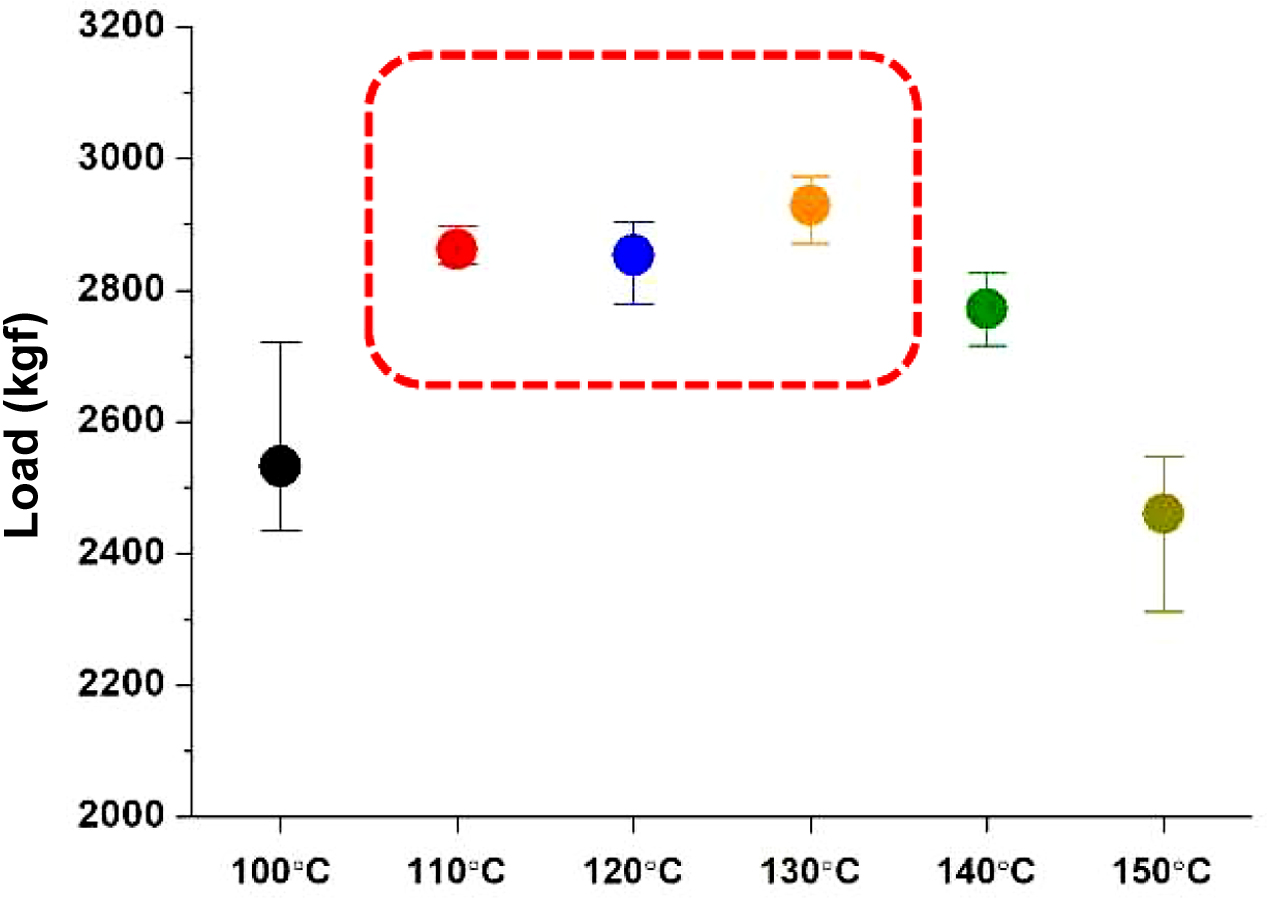

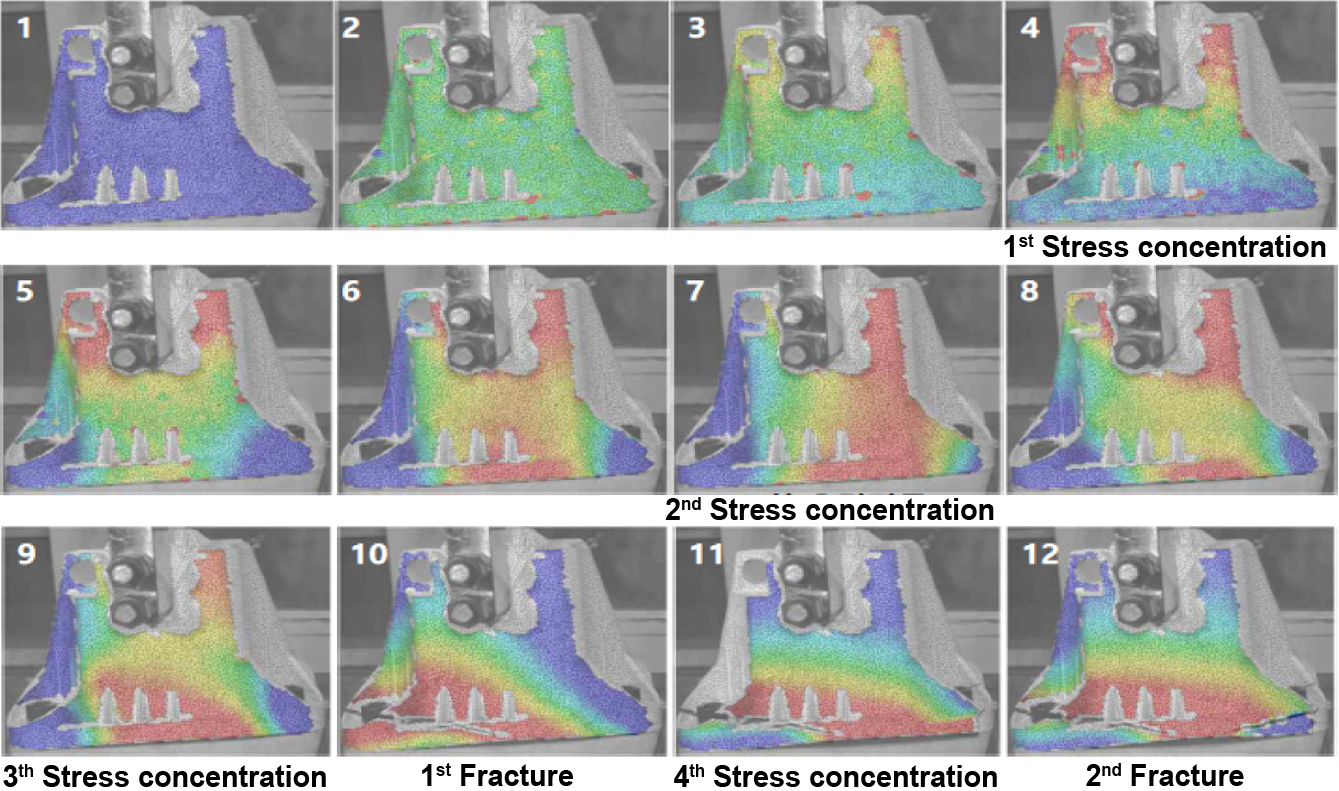

금형온도별 부품 시험 평가. PPS 복합소재 실제 사출물에 적용되는 영향성을 확인하기

위하여 브라켓 부품에 해당 소재를 적용하여 금형온도 조건에 변화를 주어 사출하고 그에 따른 부품의 강성 변화를 확인하였다. 부품사출의 경우 시편사출과

달리 제품의 두께(최대 두께 7 mm) 및 구조가 매우 상이하기 때문에 냉각되는 속도에

차이가 있을 수 있다. 금형 온도조건에 따른 특성 분석을 위하여 정적하중 실험과 DIC 분석을 병행하였다. 정적하중 분석결과 Figure 7에서

보이듯이, 금형온도가 110-130 oC 영역에서 높은 경향을 보였으며, 금형온도 130 oC 조건에서 성형한 제품의 평균 강도값이 2929 kgf 값으로 가장 높은 값을 보였다.

가장 낮은 값을 보인 150 oC 조건의 2461 kgf 보다도 약 20% 이상 향상된 물성값을 보였다.

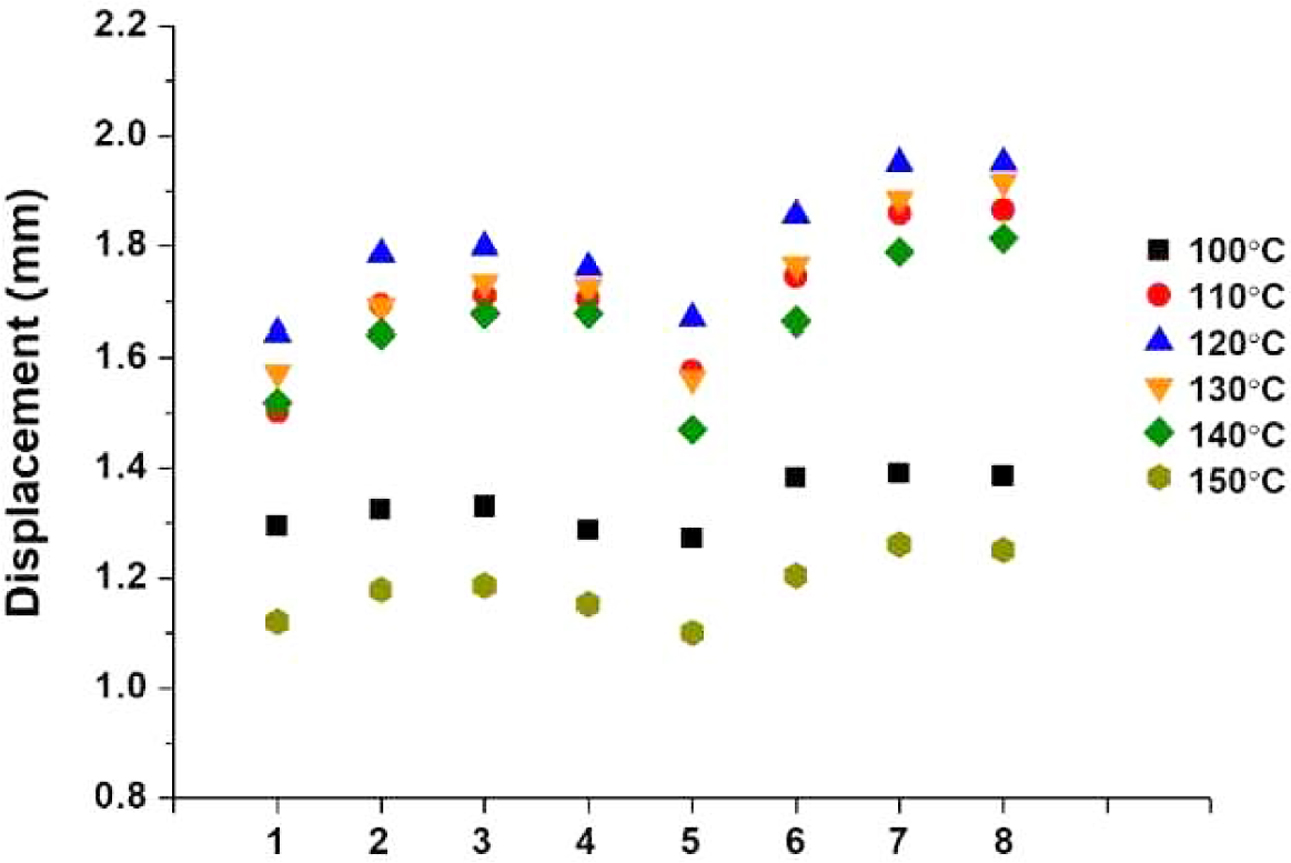

부품에 가해지는 하중에

따른 변형을 관찰하기 위하여 변형이 발생할 것으로 예상되는 8부위를 지정하여 DIC로 1차 파단이 발생하기 이전의 최대 변위 값의 측정하였으며,

110-130 oC 영역의 금형온도에서 제조된 부품이 상대적으로 높은

변위값을 보였으며, 최대 변위값을 보인 120 oC 금형온도 조건에서 성형한 부품의 경우는 1.643-1.951 mm의 변위값을 보였다. 최소 변위값은 150 oC 금형조건에서 1.101-1.261 mm의 변위를 보여주었다(Figure 8, 9).

금형온도 변화에 따른

시편사출물과 부품사출물의 기계적 강성의 변화 경향이 상이한 이유는 사출물의 형상, 두께에 따라 수지가 금형에서 냉각되는 시간 동안 수지 내에서의

열전달의 차이로 인한 것으로 판단된다. 상이한 형상과 제품의 두께에 따라 수지가 겪게 되는 열이력과 냉각시간의 조건이 상이해 질 수 있으며, 따라서

다른 형태의 열처리 조건을 부여하는 것과 같은 현상을 초래할 수 있을 것으로 판단된다. 부품과의 금형온도에 따른 강성변화 경향은 추가 연구를 통하여

규명할 예정이다.

|

Figure 1 XRD results of PPS composites with different molding

temperatures. |

|

Figure 2 Crystallinity of PPS composites with different molding |

|

Figure 3 Results of tensile strength and modulus with different

molding temperatures. |

|

Figure 4 Results of flexural strength and modulus with different

molding temperatures. |

|

Figure 5 Relative crystallinities of PPS with different cooling rates. |

|

Figure 6 Avrami analysis of the PPS with different cooling rates. |

|

Figure 7 Static load of bracket part injection molded with different

mold temperatures. |

|

Figure 8 DIC images of bracket during static strength test. |

|

Figure 9 Maximum displacement of bracket with different molding

temperatures. |

본 연구에서는 결정성

수퍼 엔지니어링 플라스틱인 PPS 수지의 금형 냉각온도에 따른 물성변화 경향을 분석하였으며, 금형의 냉각온도에 따라 PPS 수지의 결정화도에 차이가

발생하는 것을 확인하였으며, 그에 따라 시편의 내열도 및 기계적 강성에 미치는 차이를 확인하였다. 그리고 DSC 분석을 통하여 상이한 금형온도가

PPS 수지의 결정화 속도에 영향을 준 것을 확인하였다. 부품 사출의 경우 시편사출물과 달리 110-130 oC 영역에서 높은 정적 하중값을 보였지만, 150 oC에서는 물성값이 감소하는 경향을 보였다. 시편 사출물과

달리 브라켓 사출물의 경우 제품의 두께 및 형상이 두껍고 복잡하여, 냉각 금형으로 인한 열전달 효과가 일정하지 않을 것으로 예상되며, 추가적인

연구를 진행할 예정이다. 본 실험을 통하여 결정화 수지인 PPS의 경우에는 금형의 냉각조건을 최적화하여 최종제품의 물성값을 최대화하고 편차를 최소화하는

작업의 필요성을 확인하였다.

- 1. D. W. Kim, J. W. Yoon, S. Park, K. Kim, and T. Lee, Int. J. Autom. Techn., 14, 955 (2013).

- 2. J. Park, J. Lee, S. Kim, J. Kim, and K. Ahn, Trans. KSAE, 1, 123 (2013).

- 3. J. U. Ha, S. K. Jeoung, P-C. Lee, Y. J. Hwang, B. K. Nam, I. S. Han, and S. B. Kwak, J. Y. Lee, Polym. Korea, 39, 64 (2015).

-

- 4. A. Maier, R. Schmidt, B. Oswald-Tranta, and R. Schledjewski, Materials, 7, 413 (2014).

-

- 5. R. D. Adams and D. G. C. Bacon, J. Compos. Mater., 7, 402 (1973).

-

- 6. G. Qin, J. Na, W. Mu, W. Tan, J. Yang, and J. Ren, Compos. Part B-Eng., 154, 43, (2018).

-

- 7. P. Grenvesse, Bull. Soc. Chim. France, 17, 599 (1897).

- 8. T. P. Hilditch, J. Chem. Soc., 97, 2579 (1910).

-

- 9. H. B. Glass and E. E. Reid, J. Am. Chem. Soc., 51, 3428 (1928).

-

- 10. D. Y. Jeong, S. Y. Yoo, C.-G. Jung, J. Lee, S. H. Kim, P.-C. Lee, H. W. Lee, and J. U. Ha, Elastomers Compos., 54, 308 (2019).

- 11. L. B. Nohara, E. L. Nohara, A. Moura, J. M. R. P. Goncalves. M. L. Costa, and M. C. Rezede, Polimeros, 16, 104 (2006).

-

- 12. K. Park and Y.-S. Kim, J. Polym. Eng., 29, 135 (2009).

- 13. D.-C. Park, C.-W. Park, D.-H. Shin, and Y.-H. Kim, Compos. Res., 31, 63 (2018).

- 14. Y.-M. Baek, P.-S. Shin, J.-H. Kim, H.-S. Park, D.-J. Kwon, and J.-M. Park, Compos. Res., 30, 175 (2017).

- 15. P. Supaphol and J. Spruiell, J. Macromol. Sci. B, 39, 257 (2000).

-

- 16. K. H. Yoon, D. Y. Shin, and Y. C. Kim, Polym. Korea, 36, 245 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(6): 798-803

Published online Nov 25, 2020

- 10.7317/pk.2020.44.6.798

- Received on May 25, 2020

- Revised on Jul 15, 2020

- Accepted on Jul 24, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jin Uk Ha

-

Material Technology R&D Division, KATECH, 303 Pungse-ro, Cheonan, Chungnam 31214, Korea

- E-mail: juha@katech.re.kr

- ORCID:

0000-0001-5902-8655

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.