- Variations in the Tensile Strength in Material Extrusion-type 3D Printed Specimens for Various Tool Paths

Department of Mechanical Design and Manufacturing Engineering, Graduate School of Seoul National University of Science and Technology, 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

- 재료 압출 방식 3D 프린팅 시편에서 적층 경로에 따른 인장강도의 변화

서울과학기술대학교 기계디자인금형공학과

A material extrusion (ME)-type

3D printed article has limited strength and durability because a thermoplastic

resin in the form of a filament is deposited through a nozzle and becomes a

product. In this study, the tensile characteristics of ME-type 3D printed

specimens were examined according to the tool path. The tensile strengths of

thirteen specimens with various tool paths, including seven symmetrical tool

paths and six asymmetric tool paths, were measured and discussed. In addition,

the tensile strengths of bulk and weldline specimens molded by injection

molding were compared with the 3D printed specimens. The specimens fabricated

by 3D printing with tool paths of 15/-15 and 30/-30 had higher tensile strength

than the bulk specimen, and the lowest tensile strength was found in the 3D

printed specimen with a tool path of 90/-90. High tensile strengths were

demonstrated in the 3D printed specimens when the specimens were fractured at

the surface where the maximum shear stress occurred. This study verified that a

higher tensile strength than that of the bulk specimen can be obtained by

controlling the tool path in the 3D printed specimens.

재료 압출 방식 3D 프린팅은

필라멘트 형태의 열가소성 수지가 노즐을 통해 압출되면서 제품을 형성하기 때문에 적층물의 강도 및 내구성에 한계를 가진다. 본 연구에서는 재료 압출 방식 3D 프린팅에서 적층 경로에 따른

인장특성을 분석하였다. 대칭 적층 경로 7개, 비대칭 적층 경로 6개로 총 13가지의

적층 경로로 시편을 제작하여 인장강도를 비교하였다. 또한 사출 성형으로 벌크(bulk) 및 웰드라인 시편을 제작하여 3D 적층 시편과 인장강도를

비교하였다. 3D 프린팅 시편의 적층 경로 15/-15와 30/-30 시편에서 벌크 소재보다 높은 인장강도를 보였으며 적층 경로

90/-90 시편에서는 가장 낮은 인장강도를 보였다. 3D 적층 시편에서 최대 전단 응력이

발생하는 면에서 파단 되는 경우에 인장강도가 가장 크게 나타났다. 3D 프린팅에서 적층 경로 조절을

통해 소재 고유의 인장강도보다 더 큰 인장강도를 갖는 적층물을 얻을 수 있음을 확인하였다.

The tensile strengths of ME-type 3D printing manufactured

specimens were examined by fabricating specimens with various tool paths. The

specimens fabricated by 3D printing with tool paths of 15/-15 and 30/-30 had

higher tensile strength than the bulk specimen, and the lowest tensile strength

was found in the 3D printed specimen with a tool path of 90/-90.

Keywords: 3D printing, material extrusion-type 3D printing, tool path, tensile strength, anisotropy

본 결과물은 환경부의 재원으로 한국환경산업

기술원의 재활용저해제품 순환이용성 개선 기술개발사업의

지원을 받아 연구되었습니다(2020003080006).

3D 프린터 시장은

세계적으로 확대되고 있으며 다양한 산업에서 요구성이 증대되고 있다. 3D 프린팅 방식은 제조 공법에 의해 재료 압출(material

extrusion, ME) 방식, 재료 분사(material jetting, MJ) 방식, 결합제 분사(binder jetting, BJ)방식,

액조 광중합(vat photopolymerization, VP) 방식, 분말 소결(powder bed fusion, PBF) 방식 등으로 분류된다.1

이 중 재료 압출 방식 3D 프린팅은 가열된 노즐을 통하여 베드에 재료를 추출하며 한 층씩 쌓아올려 형상을 제작하는 방식이다. 이러한 방식은 구동

방식이 간단하고 접근성이 높으며 다른 3D 프린팅 방식에 비해 저렴하다. 또한 다양한 소재의 적용도 가능하며 제품 디자인의 한계가 없다. 이러한

재료 압출 방식 3D 프린팅은 시제품 제작에는 충분한 기술이지만 출력 시간이 길며 치수 안정성이 낮다는 등의 문제점이 있어 산업에의 활용에 한계가

있다.2,3

특히 재료 압출 방식

3D 프린팅 적층물은 비연속적인 공정으로 인하여 기존의 성형법, 즉 사출성형에 비해 그 강도가 낮다. 이는 사출 성형 공정에서 나타나는 결함인

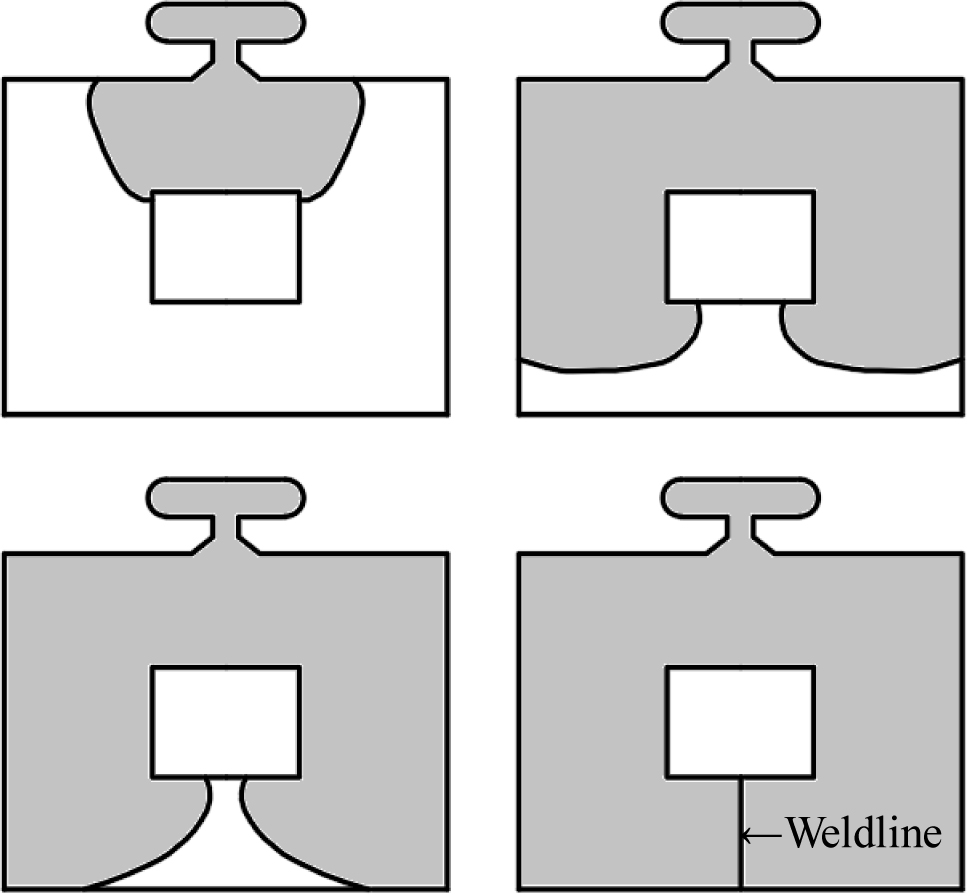

웰드라인과 유사한 결함을 로드 및 층마다 반복적으로 가지고 있기 때문이다. 웰드라인은 Figure 1과 같이 사출 성형 중 캐비티 내에서 수지의

진행 방향이 바뀌고 다시 만나게 될 때 형성된다. 사출 성형의 웰드라인은 성형품의 기계적 물성을 저하시키지만 빠른 사출 속도와 고온 고압의 공정 특성으로

인하여 소재가 발휘할 수 있는 최고 수준의 접착 특성을 나타낸다.4 그러나 웰드라인과 유사한 결함을 가진 재료 압출 방식

3D 프린팅 적층물에서는 웰드라인 수준의 강도를 가지는 것이 불가능하다고 볼 수 있다.5 따라서 재료 압출 방식 3D 프린팅의

활용 범위 확대를 위해서는 적층물의 기계적 물성을 향상시키는 것이 필수적이다. 적층물의 기계적 물성에 영향을 주는 요소는 노즐 온도, 베드 온도, 적층 속도, 적층

두께, 적층 경로와 같은 공정

조건이다.6-10

본 연구에서는 재료

압출 방식 3D 프린팅의 낮은 인장강도를 향상시킬 수 있는 공정 인자로 적층 경로를 선정하여 적층 경로에 따른 인장강도의 변화를 관찰하였다. 적층

경로에 따른 시편의 인장거동을 분석하기 위하여 파단된 시편의 양상을 분석하였다. 또한 사출 성형으로 제작한 시편으로 벌크(bulk) 인장강도와

웰드라인 시편의 인장강도를 측정하여 3D 프린팅 시편의 강도와 비교하였다.

|

Figure 1 Schematic drawing of weldline formation in injection

molding process. |

소재. 본 연구에서 사용한 수지는 삼양사의

3DP-3A24R25으로 친환경 소재인 bio PC와 fossil PC가 블렌딩된 엔지니어링 플라스틱이다. 이 수지는 3D 프린팅을 위한 지름

1.75 mm의 필라멘트와 사출 성형을 위한 펠렛으로 제작되었다.

이 소재의 유리전이온도는 112.50 oC이고 유동지수(melt

index)는 300 oC, 5 kg 하중에서 41.082 g/min이다.

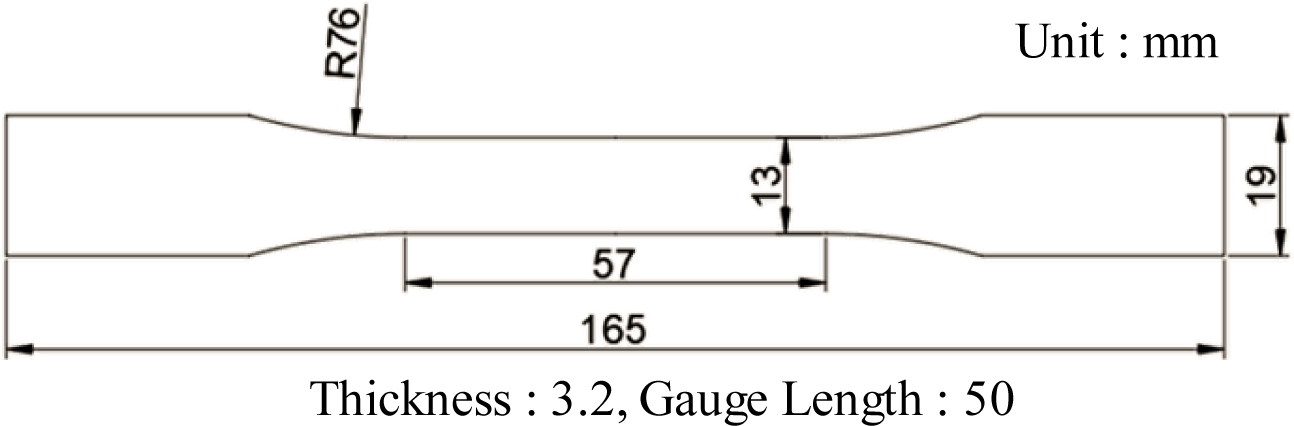

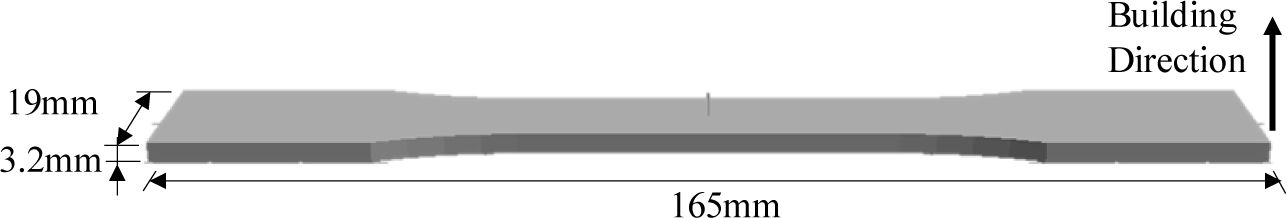

시편. 인장시험을 위한 시편 형상은 ASTM D 638의 규격을

따르는 인장 시편을 사용하였으며 치수가 Figure 2에 나타나있다.

3D 프린팅 시편 제작. 슬라이싱 프로그램인 Ultimaker Cura

4.1.0를 사용하여 시편 적층을 위한 G 코드를 생성하였다. 사용된 적층 장비는 Link EP-300으로 Link

Solution(S.Korea)에서 제작된 재료 압출 방식 3D 프린터이다. 노즐의 지름은 0.4 mm이며 3D 프린팅 적층 조건은 다음과 같다. 노즐

온도는 270 oC, 노즐의 이동속도는 80 mm/s, 적층 높이는 0.2 mm, 챔버온도는 100 oC, 베드 온도는

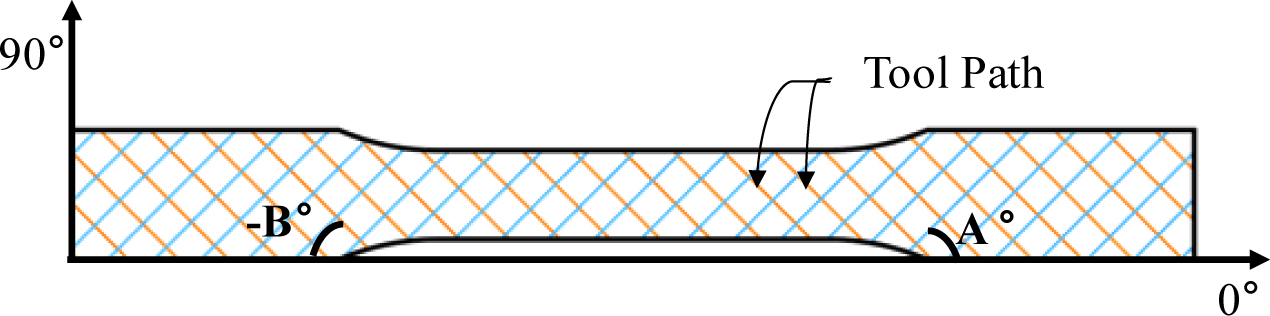

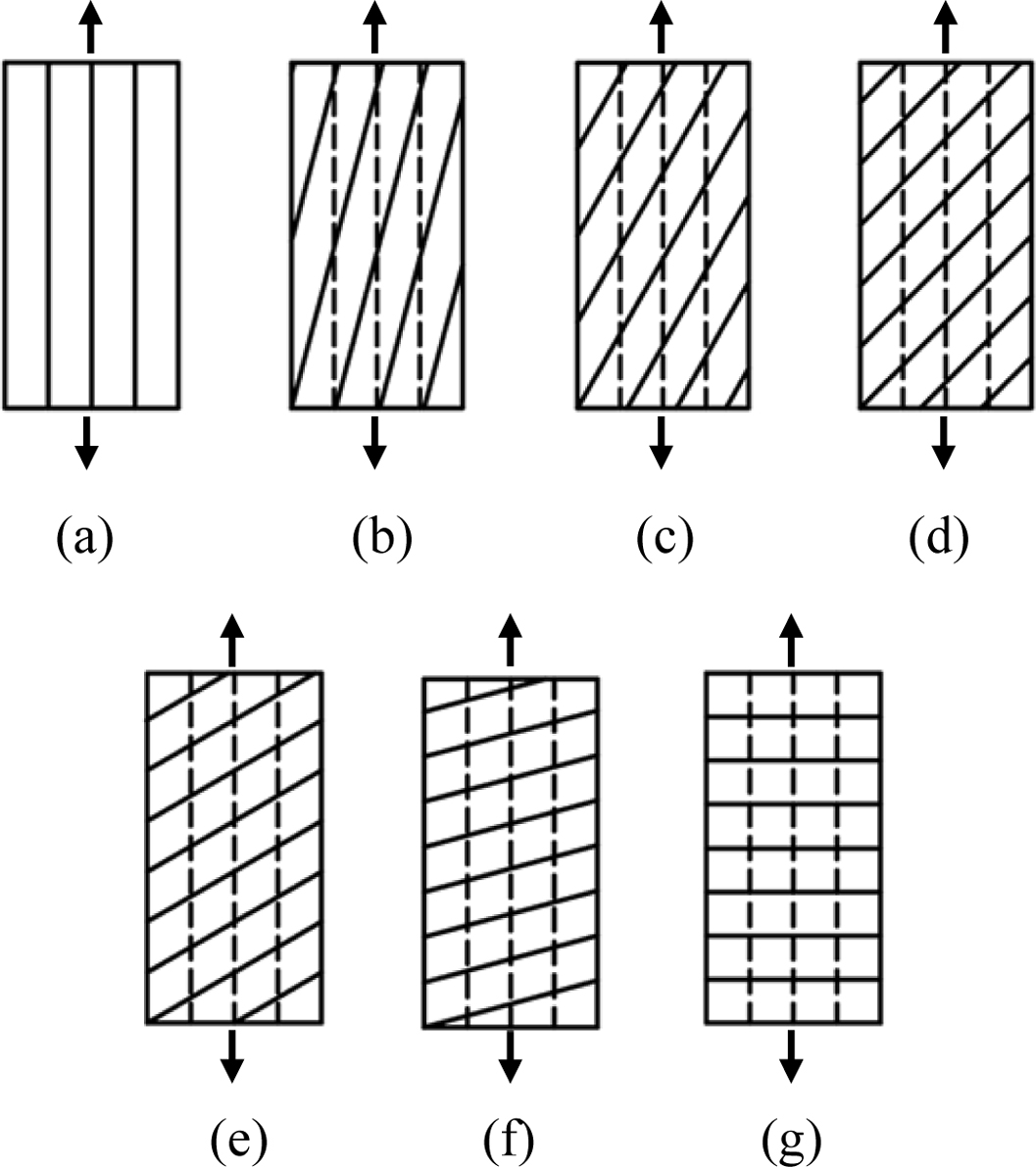

100 oC로 하였다. 적층을 위한 컨튜어(contour)는 1개로 하였다. 인장시편을 제작하기 위한 적층 경로는

Figure 3에 시편의 길이 방향을 기준으로 각도 A/-B으로 표기하였다. 매 층마다 A각도와 -B각도를 번갈아가며 적층하는 것이다. 본 실험에서는

대칭 적층 경로, 비대칭 적층 경로 등 두 가지로 적층하였다. 대칭 적층 경로는 0/0, 15/-15, 30/-30, 45/-45,

60/-60, 75/-75, 90/-90, 비대칭 적층 경로는 15/0, 30/0, 45/0, 60/0, 75/0, 90/0으로 총 13가지이다.

적층 방향은 시편의 두께 방향으로 Figure 4와 같다.

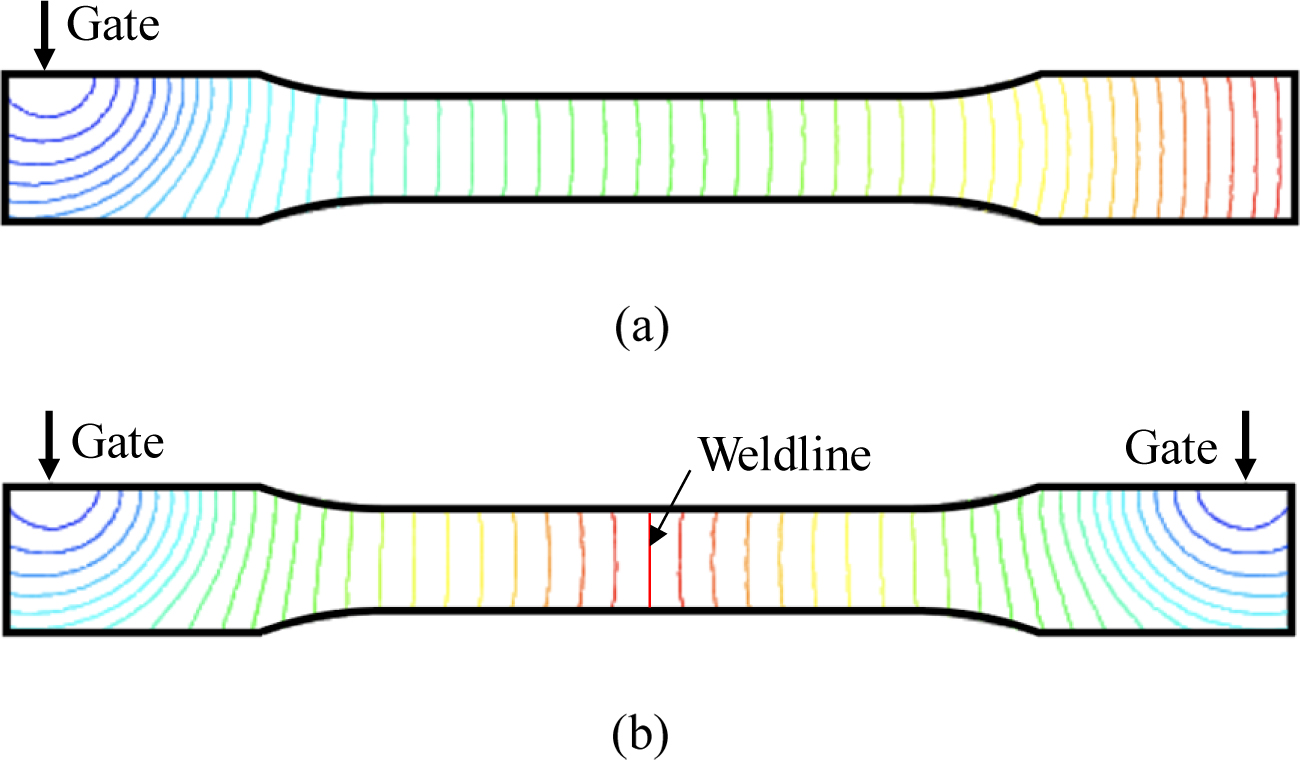

사출 시편 제작. 사출 성형에서 3D 프린팅으로 제작한 시편과 동일한 형상으로

벌크 시편과 웰드라인 시편을 제작하였다. Figure 5에 벌크 시편과 웰드라인 시편의 시간에 따른 충전 패턴이 나타나 있다. Figure 5(a)의

벌크 시편은 게이트를 한 쪽에만 설치하여 충전 방향이 일정하다. Figure 5(b)의 웰드라인 시편은 게이트가 양 쪽에 있어서 수지가

충전되면서 시편 중앙에서 만나 웰드라인이 형성되었다.

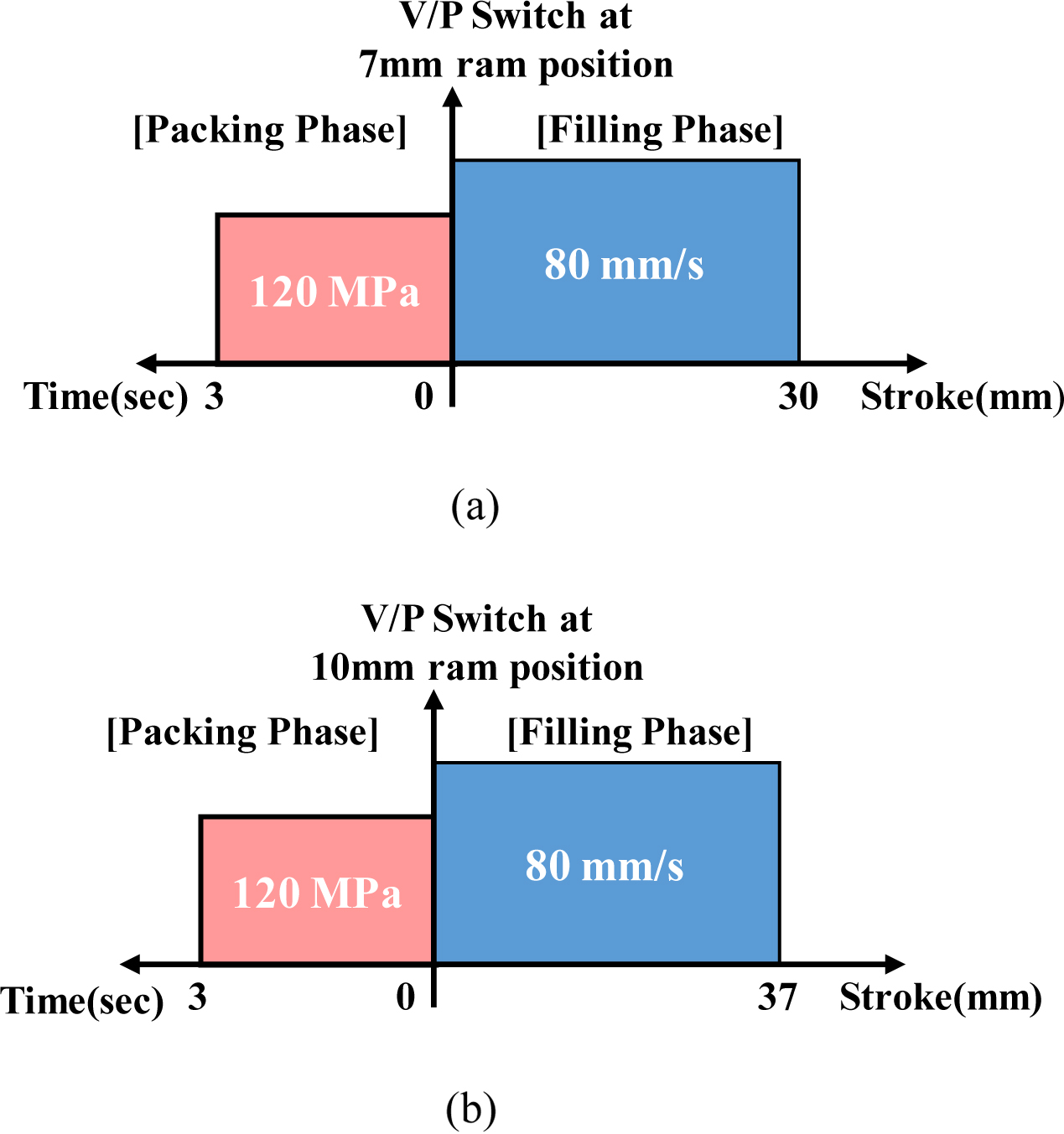

사출성형을 수행하기

위하여 우진플라임의 사출 성형기 TE110을 사용하였다. 사출기의 형체력은 110 ton이고 스크류 직경은 32 mm이다. 사출온도는 270 oC, 금형온도는 80 oC이다.

Figure 6(a)와 6(b)는 벌크 및 웰드라인 시편의 사출을 위한 성형 조건이다.

인장시험 및 파단 양상 관찰. Figure 2의 형상으로 제작된 3D 프린팅 시편과 사출 시편에 대해 인장시험을 수행하였다. 인장시험에 사용된 시험 장비는 Instron 사의

8516 만능재료시험기이며, 인장속도는 20 mm/min로 하였다. 인장시험 후 시편에 따라 다양하게 나타나는 파단 양상을 분석하였다.

|

Figure 2 Specimen for tensile test. |

|

Figure 3 Representation of tool path (A/-B). |

|

Figure 4 Building direction of ME-type 3D printing for tensile

specimen. |

|

Figure 5 Filling patterns of tensile specimens in injection molding

process: (a) bulk specimen; (b) weldline specimen. |

|

Figure 6 Injection molding conditions for the fabrication of tensile

specimens: (a) bulk specimen; (b) weldline specimen. |

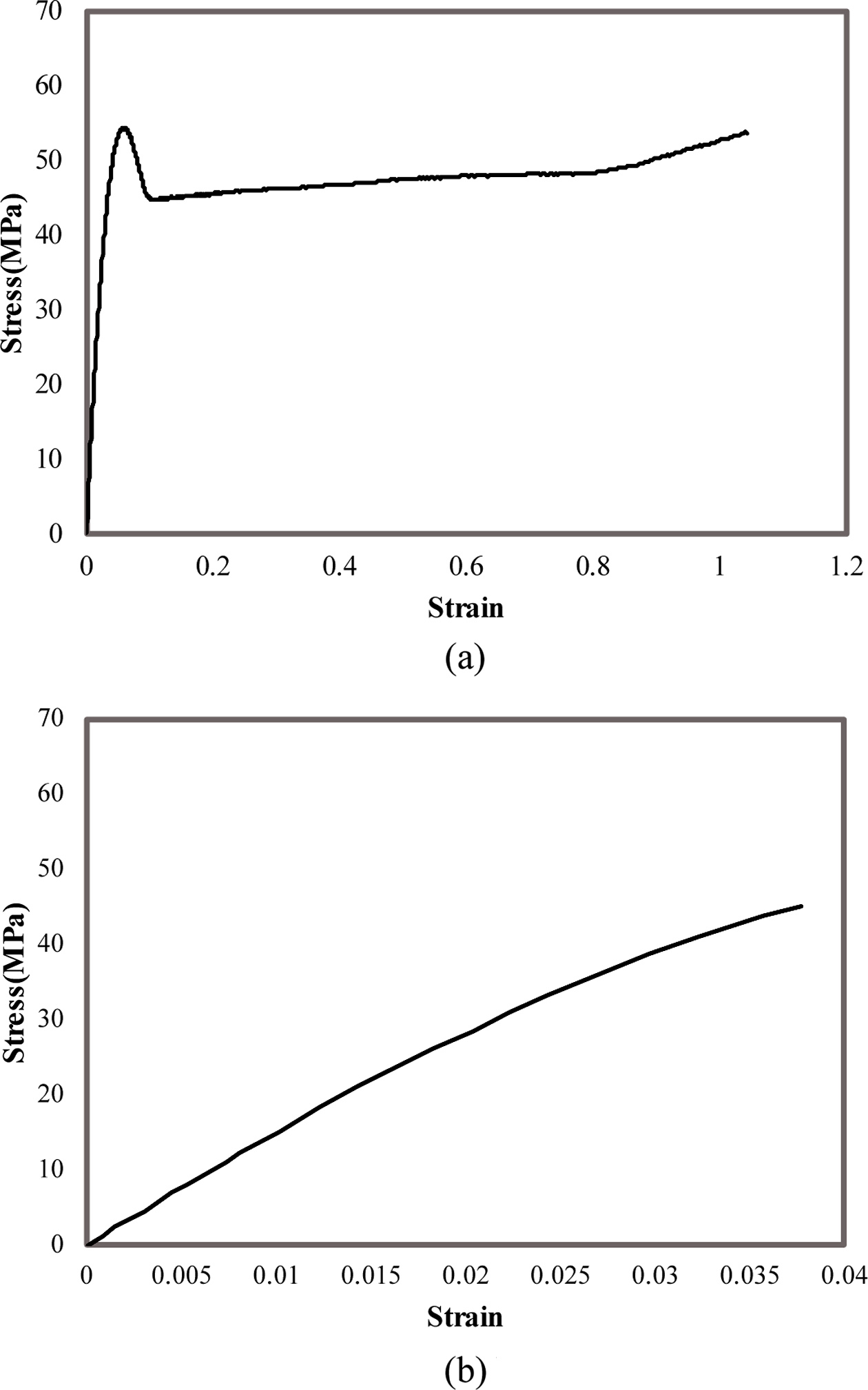

벌크 및 웰드라인 시편의 인장강도. Figure 7에 본 연구에서 사용한 소재의 벌크 시편과

웰드라인 시편의 응력-변형률 곡선이 나타나 있다. 벌크 시편의 응력-변형률 곡선은 항복점을 보이고 응력이 일정량 감소하였으며 연신율이 증가하면서

파단을 이룬다. 벌크 시편의 인장강도는

54.6 MPa를 보였다. 웰드라인 시편의 응력과 변형률이 거의 선형을 이루며

항복점은 보이지 않고 아주 작은 변형률을 보이고 파단되었다. 웰드라인 시편의 인장강도는 45.2 MPa로 벌크 강도보다 17.2% 작았다. 웰드라인 시편의

인장 특성은 웰드 부분의 접착특성을 나타내는 것이며 인장강도는 접착강도에 해당된다.

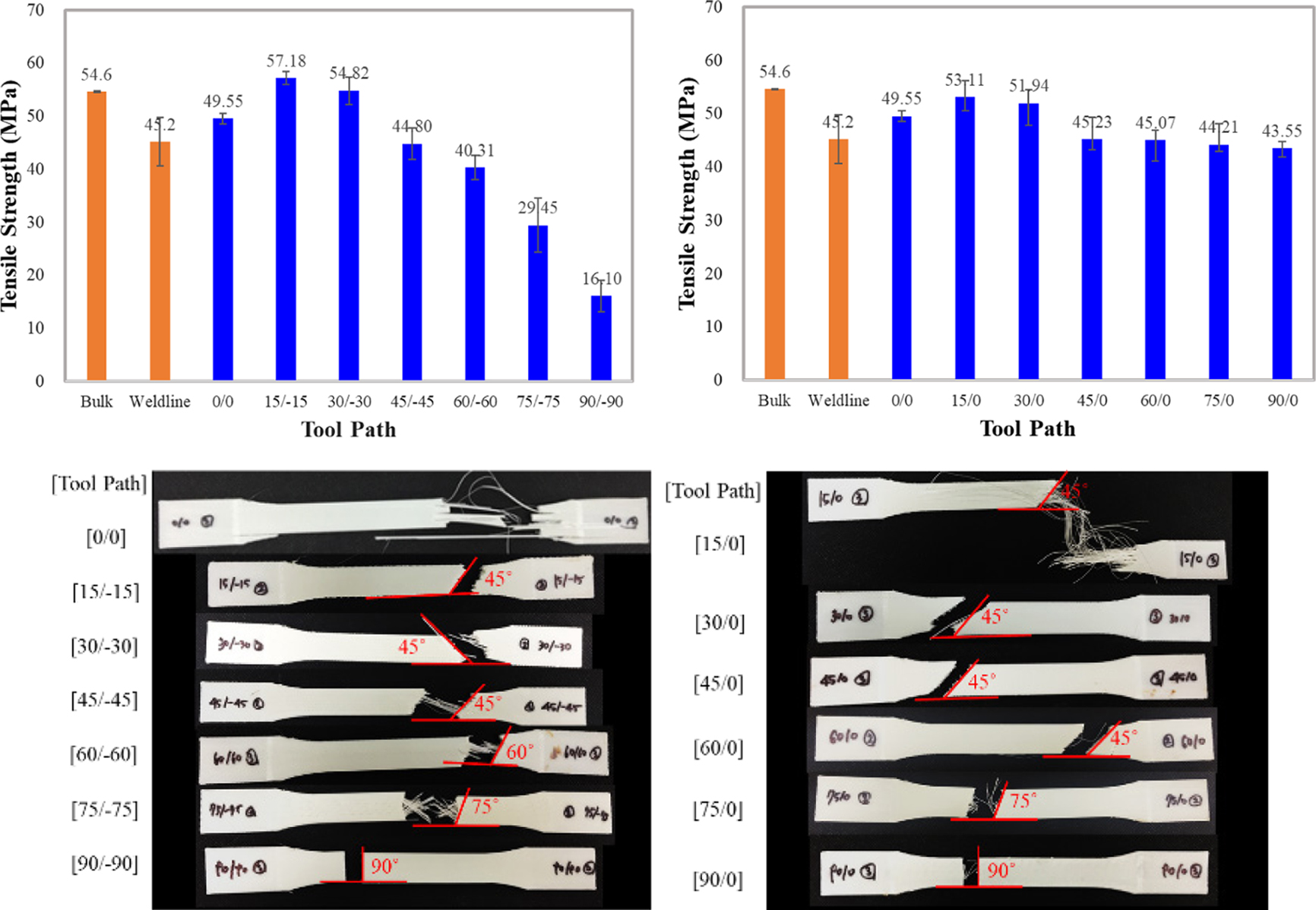

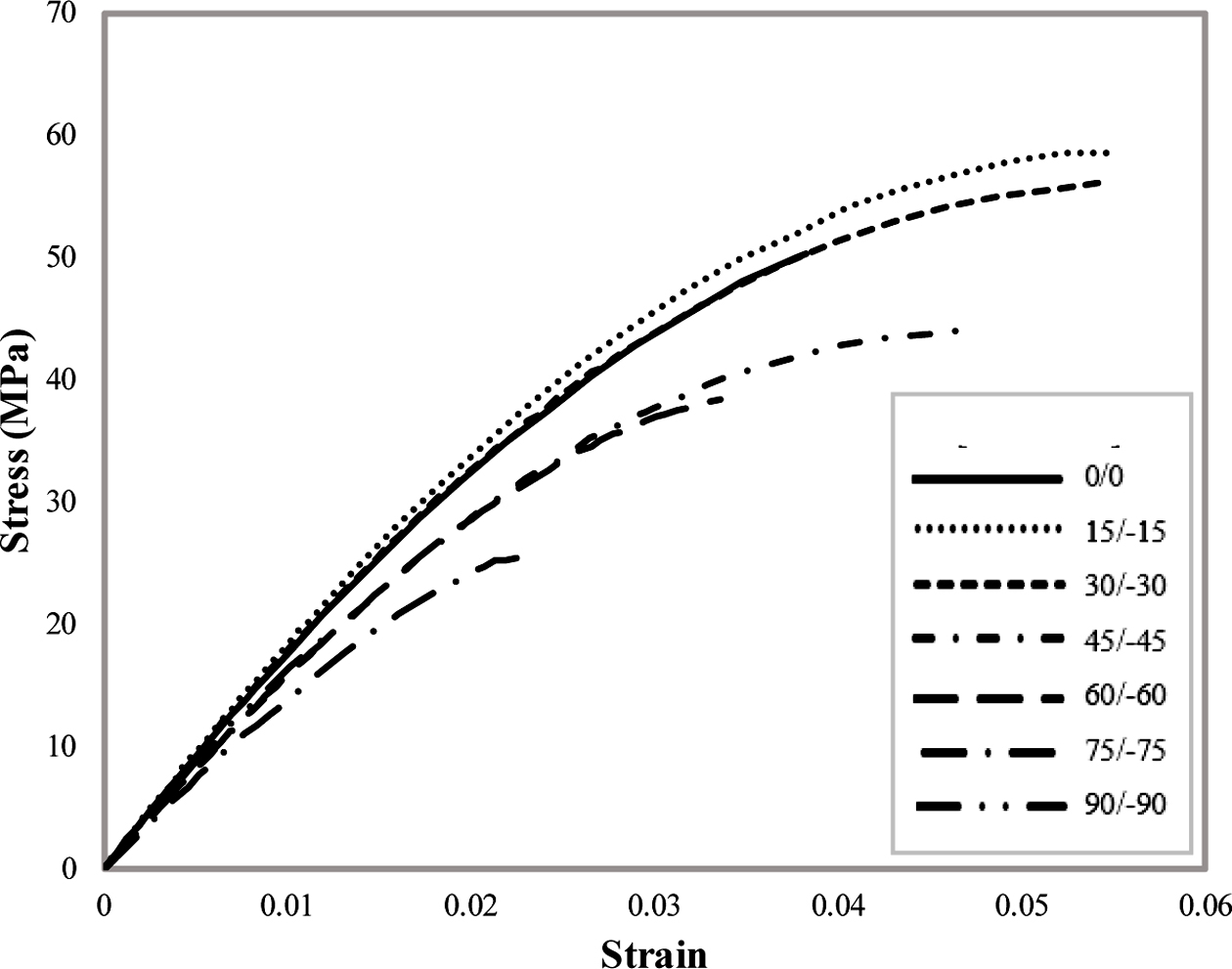

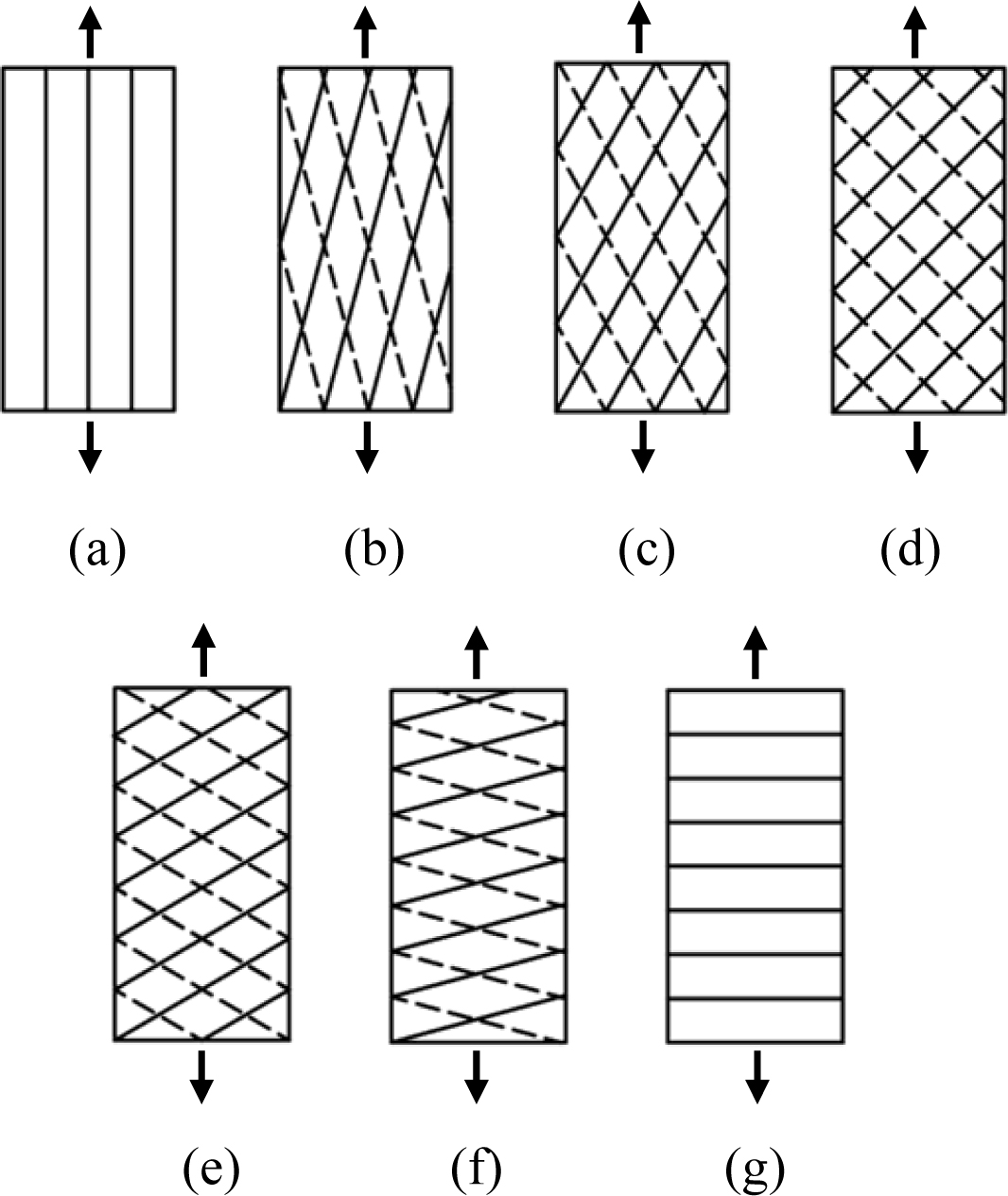

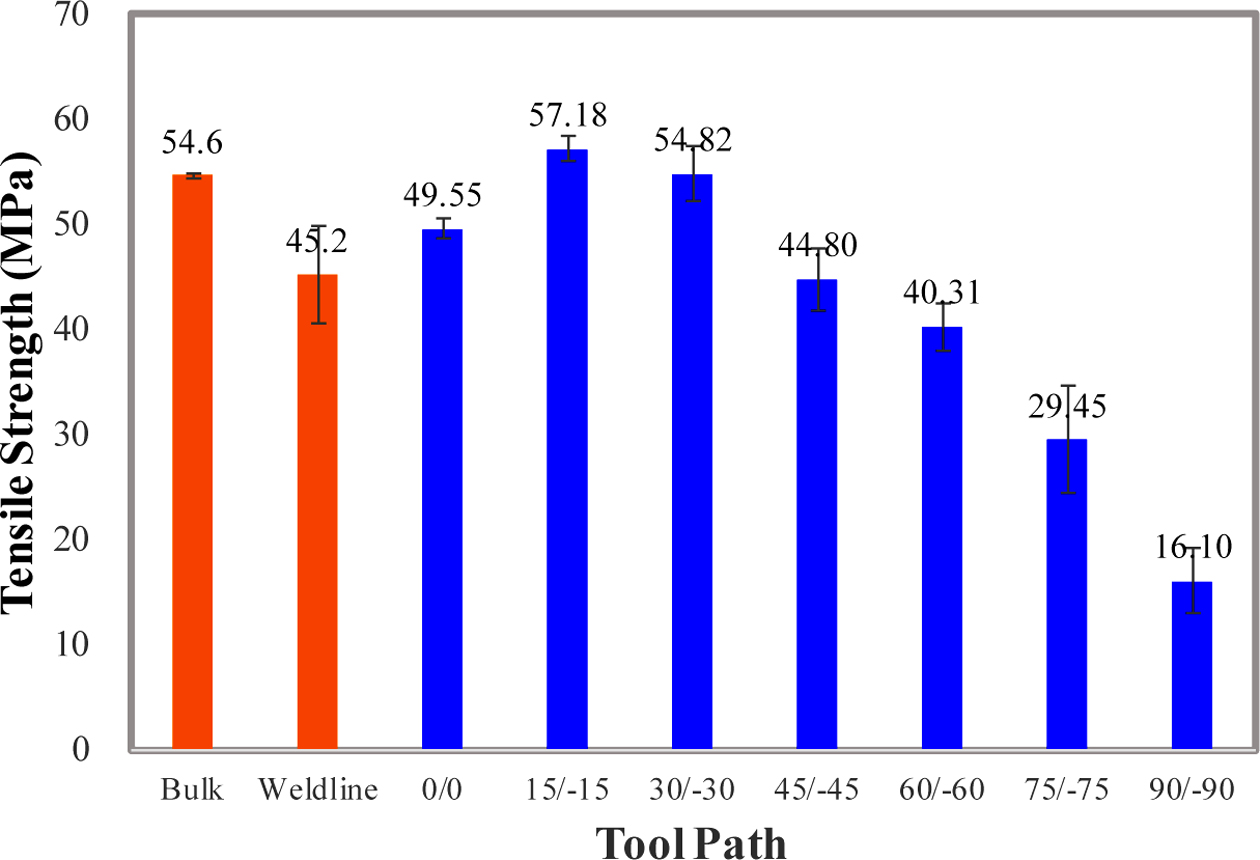

대칭 적층 경로에 따른 인장강도. Figure 8은 적층 경로가 좌우 대칭인 0/0,

15/-15, 30/-30, 45/-45, 60/-60, 75/-75, 90/-90 시편의 응력-변형률 곡선을 보여주고 있다. Figure 9에는

적층 경로에 따른 시편의 적층 모양을 도식적으로 나타내었다. 적층 경로에 따른 3D 프린팅 시편의 응력-변형률 곡선은 Figure 7(a)의

벌크 시편보다는 Figure 7(b)의 웰드라인 시편의 응력-변형률 곡선에 가깝다. Figure 10에 대칭 적층 경로에 따른 시편의

인장강도가 나타나 있다. 사출 성형으로 제작한 벌크 시편과 웰드라인 시편의 인장강도도 같이 나타내었다. 적층 경로가 인장 방향에서 벗어날수록 낮은 응력 곡선과 적은

변형량을 보이고 있다.

적층 경로에 따른

응력-변형률 곡선은 적층 경로별로 서로 큰 편차를 보일 뿐만 아니라 인장강도도 다양하게 나타났다. 적층 경로가 15/-15에서 90/-90으로 변할 때 즉, 인장하중과 적층 경로가 평행에서 수직일수록 인장강도가

거의 선형적으로 감소하고 있다. 또한 인장강도가 높을수록 변형률 또한 커지는 경향을 보인다. 적층 경로가 시편의 인장 방향으로 적층되면 적층 로드가

인장 시 하중을 지지하는 방향과 일치하므로 큰 강도를 보인다. 또한 인장 하중과 수직인 방향으로 적층된 시편에서는 로드간의 접착이 쉽게 분리되면서

낮은 강도가 나타난다. 이러한 이유로 적층 경로 90/-90 시편에서 가장 낮은 강도를 보이고 있다. 그러나 적층 경로 0/0 시편에서 인장강도는

49.55 MPa로 적층 경로 15/-15 시편의 인장강도인

57.18 MPa에 비해 낮은 강도를 보인다. Figure 9에

나타낸 것과 같이 대칭 적층 경로에서는 적층 각도가 서로 대칭인 층이 교대로 적층된다. 이렇게 층 간 교차된 로드들은 교차되지 않는 로드에 비해

로드 간 접촉 길이가 커서 시편의 강성을 증가시킬 수 있다. 적층 경로 0/0 시편은 모든 로드가 동일한 각으로 즉, 교차가 없이 층을 이루므로

적층 경로 15/-15 시편에 비해 로드 간 접촉 길이가 짧다. 이러한 이유로 적층 경로 0/0 시편보다 15/-15 시편에서 큰 강도를 보이고

있다. 그러나 적층 각도가 더 커지면 로드 간 접촉 길이가 짧아져 다시 강성이 감소한다.

적층 경로에 따른

시편과 사출로 제작한 벌크 시편을 비교해보면 적층 경로 15/-15와 30/-30 시편에서 벌크 시편보다 큰 인장강도를 보이고 있다. 이는

적층 경로의 조절로 소재의 인장강도보다 높은 강도를 갖는 적층물을 제작할 수 있음을 나타내고 있다. 적층 경로 0/0, 15/-15,

30/-30 시편도 웰드라인

시편보다 강도가 크다. 그리고 적층 경로 45/-45와 60/-60 시편의 인장강도는 웰드라인 강도와 유사하다.

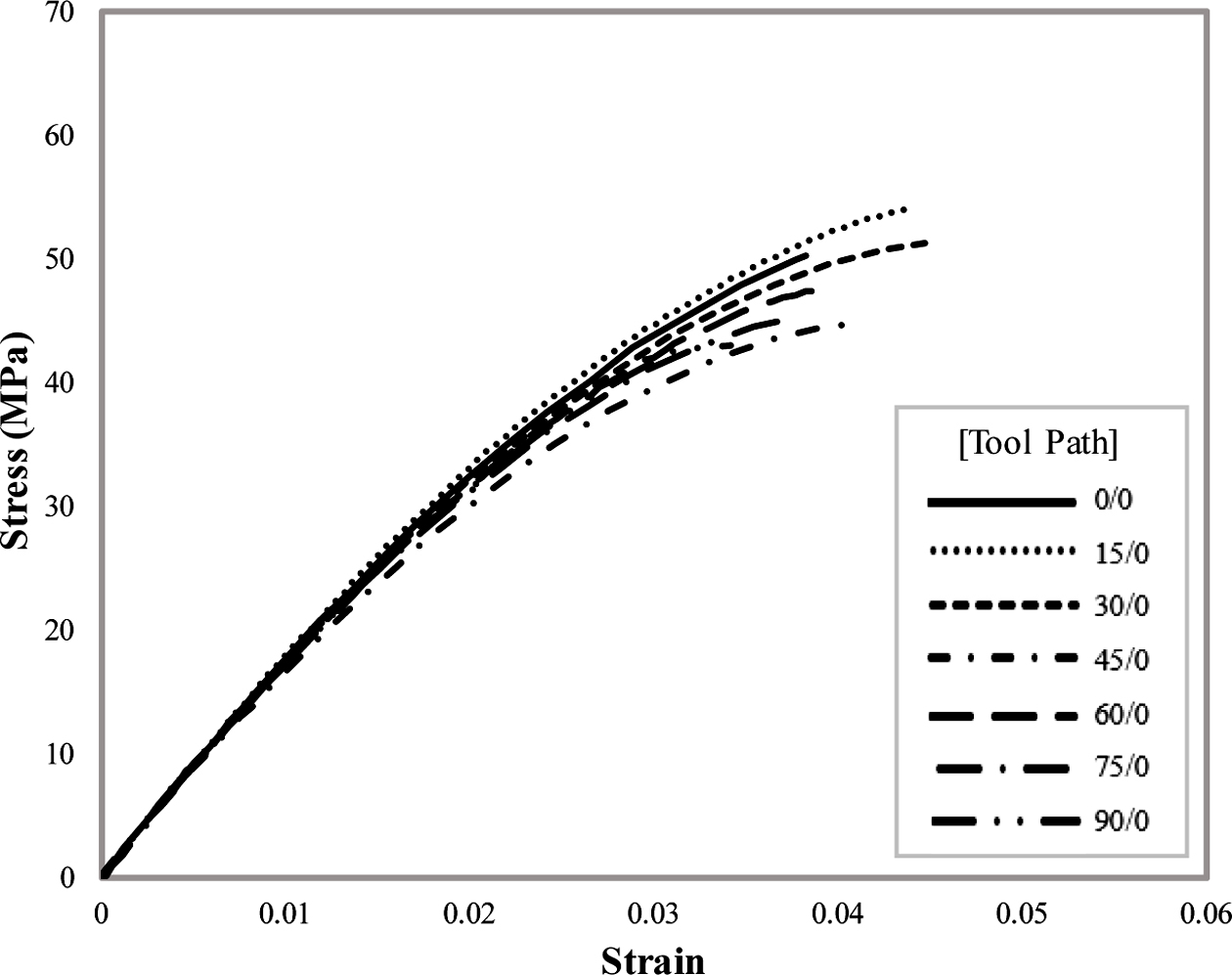

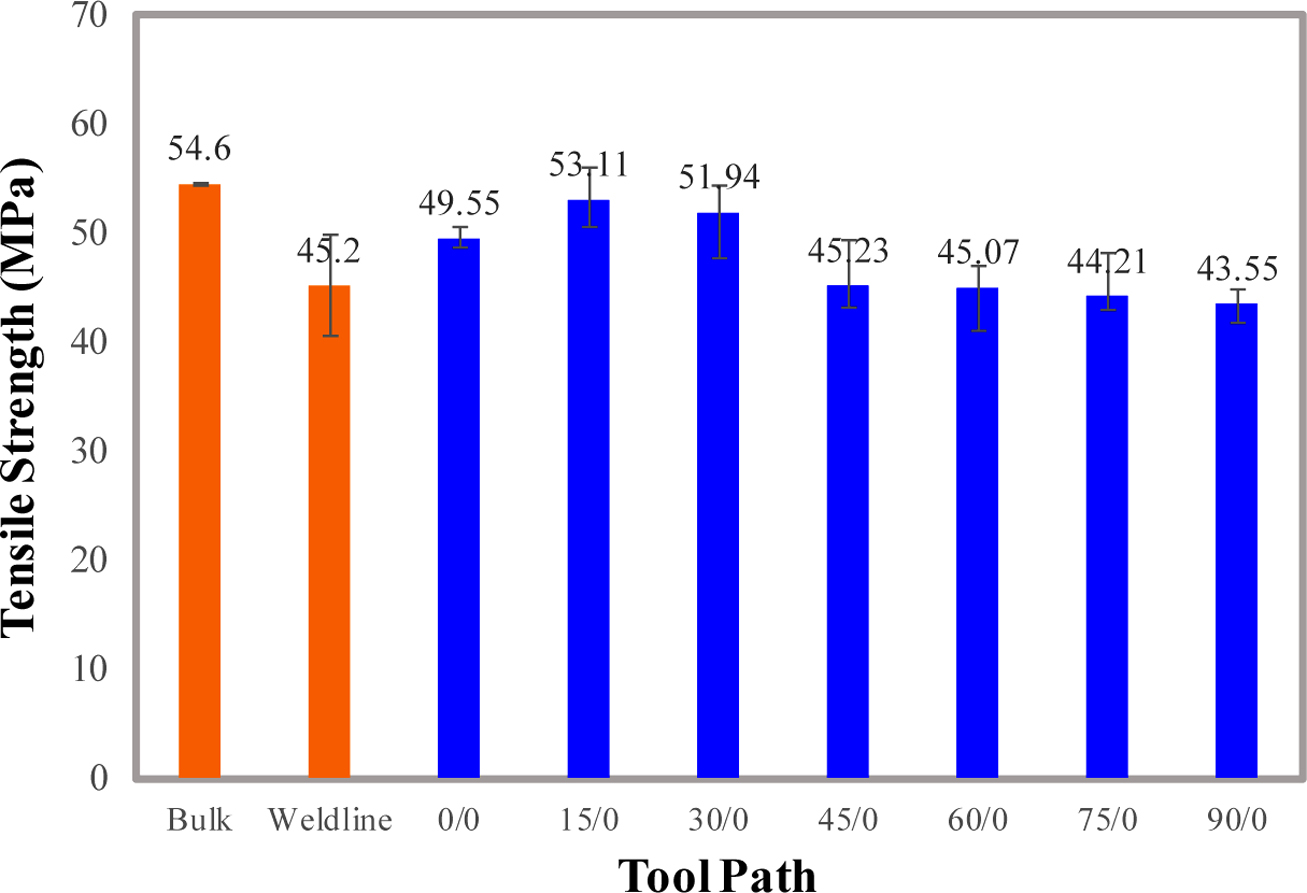

비대칭 적층 경로에 따른 인장강도. Figure 11에 비대칭 적층 경로 0/0,

15/-15, 30/-30, 45/-45, 60/-60, 75/-75, 90/-90 시편의 응력-변형률 곡선이 나타나 있다. Figure 12에는

적층 경로에 따른 시편의 적층 모양을

도식적으로 보여주고 있다.

Figure 13에는 비대칭 적층 경로 변화에 따른 인장강도의 변화를 보여주고 있다. 비대칭 적층 경로 시편의 응력-변형률 곡선은 대칭 적층 경로

시편과는 차이를 보이고 있다.

적층 경로 0/0

시편의 인장강도는 49.55 MPa로 15/0 시편의 인장강도보다 작은 값을 보인다.

이는 층 간 교차된 로드들이 강성을 증가시킨다는 것을 확인해준다. 대칭 적층 경로 인장시험과 마찬가지로 적층 경로가 시편의 길이 방향에서 15° 이상으로 벗어날수록 인장강도가 감소하는 경향을 보인다.

대칭 적층 경로

15/-15와 30/-30 시편의 인장강도가 비대칭 적층 경로 15/0, 30/0 시편의 인장강도보다 크다. 이는 대칭 적층 경로에서 로드의

접촉 길이가 길어서 더 큰 강도를 보였다고 판단된다. 그러나 45°를 기점으로 비대칭 적층 경로의 45/0, 60/0, 75/0, 90/0 시편이

대칭 적층 경로의 45/-45, 60/-60, 75/-75, 90/-90 시편보다 높은 인장강도를 보인다. 대칭 적층 경로에서 45/-45 시편과 90/-90 시편의 인장강도는 64.06%의 큰

차이를 보이나 비대칭 적층 경로에서 45/0 시편과 90/0 시편의 인장강도는 3.65%의 작은 차이를 보인다. 또한 비대칭 적층 경로 45/0,

60/0, 75/0, 90/0 시편의 인장강도는 적층 경로 0/0 시편의 인장강도와 큰 차이가 없다. 이는 모든 층에 포함되어 있는 적층 경로 0°가 로드의 접촉 길이를

길게 하며 인장강도에 중요한

인자로 작용되었다고 판단된다.

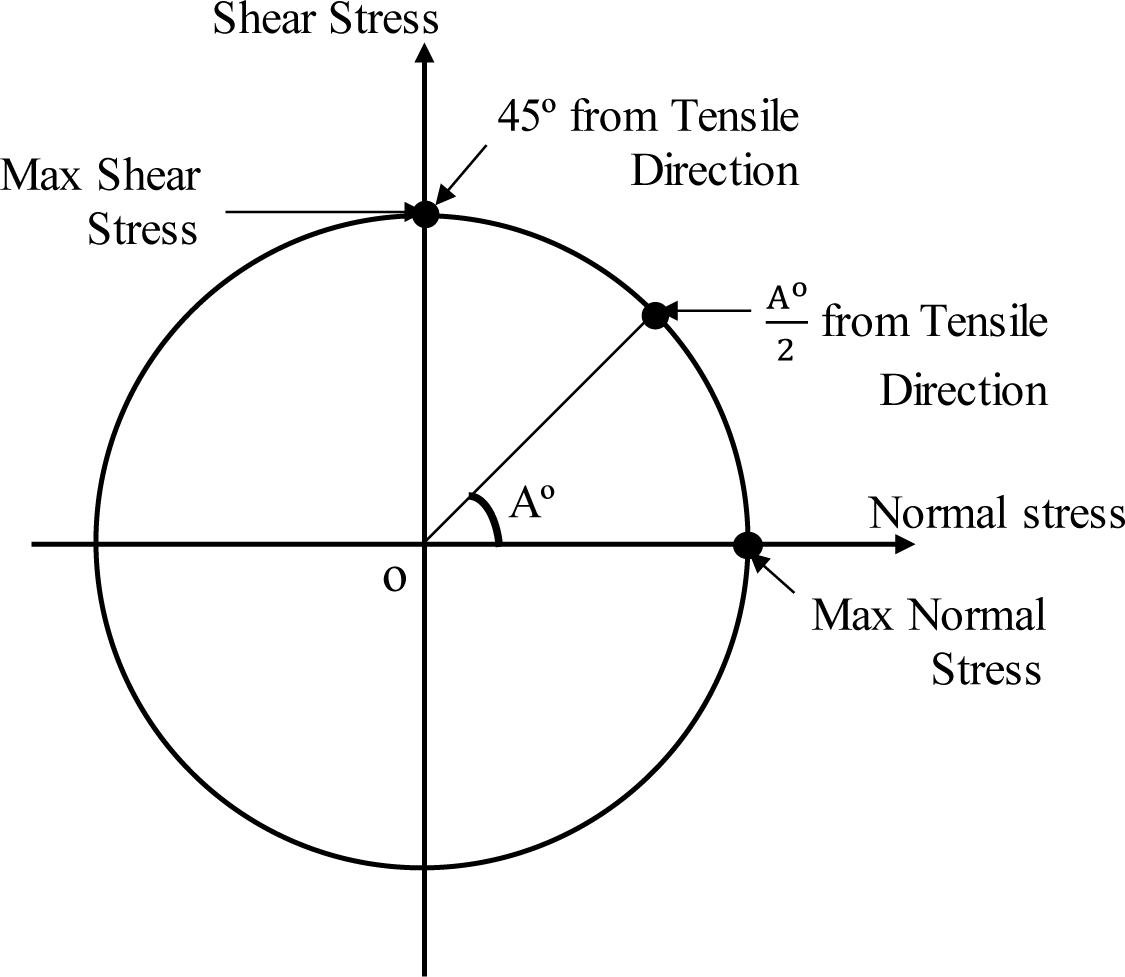

대칭 적층 경로와

비대칭 적층 경로 모두에서 적층 각도가 45°일 때 강도가 크게 저하되고 있다. 대칭 적층 경로와 비대칭 적층 경로에서 45°의 각도를 포함한

적층 경로 45/-45와 45/0 시편의 인장강도는 적층 경로 30/-30과 30/0 시편의 인장강도에 비해 각각 18.28%와 12.98% 작은

강도를 보인다. Tresca 항복 이론에 따르면 물체는 전단 응력에 의해 전단 응력이 최대인 면에서 파단된다.11

Figure 14와 같이 단축 응력에서 최대 전단 응력은 인장 응력과 45°에서 발생한다. 따라서 45°로 적층된 로드에서 그 방향으로 접착된

부분이 전단 파괴에 크게 작용한 것으로 사료된다. 전체적으로 비대칭 경로 시편의 인장강도는 큰 차이가 없이 균일하다. 그리고 소재의 벌크 시편의

인장강도보다 크지는 않으나 그 차이는 크지 않다.

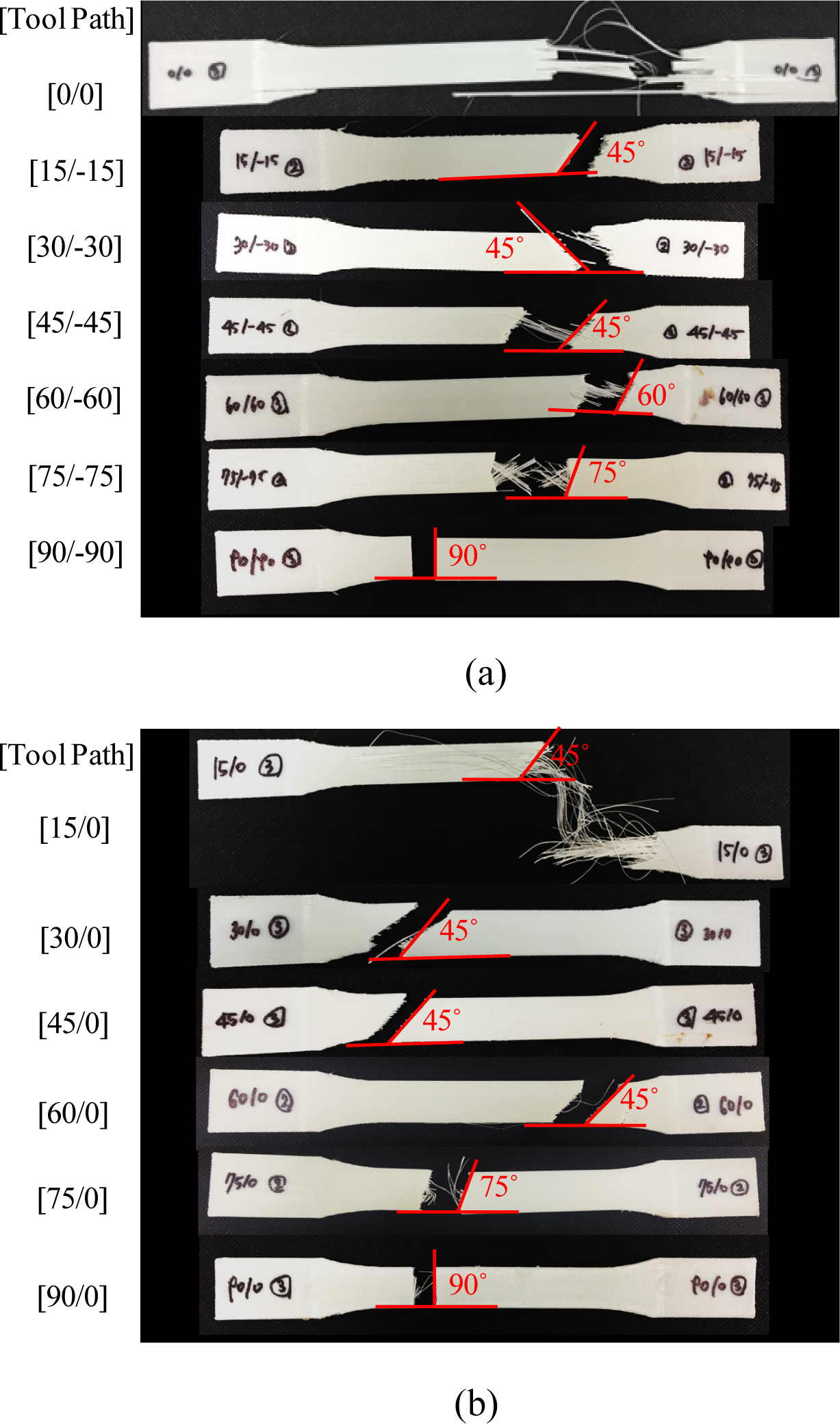

적층 경로에 따른 파단 각도 관찰. 대칭 적층 경로 시편과 비대칭 적층 경로 시편의 파단

모양이 Figure 15에 나타나 있으며 파단 각도를 표시하였다. 파단 각도는 크게 두 가지 양상으로 나타났다. 최대 전단 응력이 발생하는

45° 면에서 파단이 발생하거나

적층 경로를 따라 파단이 발생한다. 0/0 시편은 필라멘트가 인장되면서 파단면이 균일하게 나타나지 않았다. 대칭 적층 경로 15/-15,

30/-30, 45/-45 시편에서 파단 각도는 45°로 나타났으며, 60/-60, 75/-75, 90/-90 시편에서는 적층 경로를 따라 파단이 발생하였다. 비대칭

적층 경로 15/0, 30/0, 45/0, 60/0 시편에서 45°의 파단 각도를 보였으며 75/0, 90/0 시편에서 적층 경로에 따른 파단

각도를 보였다. 이를 통해 많은 경우에 최대 전단 응력 발생 면에서 파단이 발생하는 것을 알 수 있다. 그리고 이러한 경우에 대체로 높은 인장강도를

보이고 있다(45°근처 또는 그 이상). 그러나 적층 경로 60/-60, 75/-75, 90/-90, 75/0, 90/0 시편에서는 파단면이 인장방향의

45°가 아니며 인장강도가 낮다. 이는 최대 전단 응력이 발생하기 전에 로드 간의 약한 접착 면이 분리되며 파단 되었기 때문으로 사료된다.

3D 프린팅 시편과 사출 시편의 결과 비교. 본 실험에서 사출 벌크 시편의 인장강도는 54.6 MPa, 사출 웰드라인 시편의 인장강도는 45.2 MPa이다. 벌크 인장강도보다 큰 강도를 가지는 3D

프린팅 적층물은 적층 경로 15/-15, 30/-30 시편이며, 웰드라인 시편의 인장강도보다 큰 강도를 가지는 3D 프린팅 적층물은 적층 경로

0/0, 15/-15, 15/0, 30/-30, 30/0, 45/0 시편이다. 3D 프린팅으로 압출되어 나오는 로드의 체적 수축, 로드 사이의

에어 홀로 인하여 3D 프린팅의 적층물의 밀도는 일반적으로 사출 시편의 밀도보다 더 낮다.12,13 또한 로드의 급랭으로 인한

적층물의 내부응력 및 형태의 차이로 인해 적층물의 구조적 결함이 발생하며 낮은 강도의 원인이 된다.14 그러나 적층 경로에

따른 3D 프린팅 시편의 인장강도가 사출 시편의 인장강도보다 높게 나타난 것은 이방성 때문이다. 3D 프린팅의 적층물은 적층 경로에 따라 적층되는

로드로 인해 이방성이 필연적으로 존재한다. 이러한 이방성의 조절을 통해 사출 시편보다 더 높은 인장강도를 가지는 시편의 적층이 가능하다.

|

Figure 7 Stress-strain curves of bulk and weldline specimens for

the material used in this study: (a) bulk specimen; (b) weldline specimen. |

|

Figure 8 Stress-strain curves of specimens according to symmetric

tool paths. |

|

Figure 9 Schematic drawings of layered specimens for symmetric

tool paths: (a) 0/0; (b) 15/-15; (c) 30/-30; (d) 45/-45; (e) 60/-60; (f)

75/-75; (g) 90/-90. |

|

Figure 10 Tensile strengths of specimens according to symmetric tool paths. |

|

Figure 11 Tensile stress-strain curves of specimens according to

asymmetric tool paths. |

|

Figure 12 Schematic drawings of layered specimens for asymmetric tool paths: (a)0/0; (b) 15/0; (c) 30/0; (d) 45/0; (e) 60/0; (f) 75/0;

(g) 90/0. |

|

Figure 13 Tensile strengths of specimens according to asymmetric

tool paths. |

|

Figure 14 Mohr’s circle for uniaxial loading state. |

|

Figure 15 Fracture angles of tensile specimens: (a) symmetric tool

paths; (b) asymmetric tool paths. |

본 연구에서는 재료

압출 방식 3D 프린팅 공정에서 적층 경로에 따른 인장 특성에 대해 분석하고 일반 사출 시편과 비교하였다. 3D 프린팅에서 대칭 적층 경로

7개, 비대칭 적층 경로 6개를 선정하여 시편을 제작 후 적층 경로별 인장강도를 측정하고 비교하였다.

실험 결과, 시편

제작 시 어떠한 적층 경로를 택하였는지에 따라 기계적 강도가 큰 폭으로 달라졌으며, 인장강도의 경우 적층 로드가 인장하중 방향과 가까울수록 증가하는

경향을 보였다. 대칭 적층 경로 시편은 적층 각도에 따라 큰 차이를 보이고 있었으며 소재의 벌크 강도보다 높은 강도도 보였다. 그러나 비대칭 경로

시편은 적층 각도에 따라 큰 편차가 없이 균일한 강도를 보였다. 이는 모든 비대칭 적층 경로 시편에 인장 방향의 경로가 포함되어 있었기 때문이며

인장강도에 중요한 인자로 작용하였다.

인장 시편의 파단 각도 분석을 통해 적층 경로가 인장강도에

미치는 인장 거동을 분석하였다. 파단면이 인장 방향에 45°로 파단되는 경우에 인장강도가 컸다. 이는 최대 전단 응력이 발생할 때까지 강도를 유지하기

때문이다.

사출 성형으로 제작한 벌크 시편과 웰드라인 시편의 인장강도와

3D 프린팅 시편의 인장강도를 비교하였다. 그 결과, 실험에서 다양한 적층 경로를 이용한 여러 적층 경로의 3D 시편들 중 사출 시편의 인장강도보다

높은 인장강도를 가지는 시편이 존재하였다. 재료 압출 방식 3D 프린팅에서 적층 경로에 따라 물성의 이방성 조절이 가능하며, 제품에 작용하는 힘의

작용 방향에 따라 적절한 적층 경로를 사용하면 소재의 강도가 보다 큰 제품의 적층이 가능하다고 판단된다.

- 1. Y. M. Shin, Polym. Sci. Tech., 26, 404 (2015).

- 2. Z. Jinwen and P. Anhua, Adv. Mater. Res., 538, 444 (2012).

- 3. W.-J. Kim, J. Korean Soc. Manuf. Process. Eng., 11, 146 (2012).

- 4. J. H. Mo, H. S. Hong, and M.-Y. Lyu, Trans. Mater. Process., 10, 211 (2003).

- 5. S. J. Park, J. H. Park, M.-Y. Lyu, M. S. Koo, H. J. Rho, and S. H. Cho, Polym. Korea, 41, 531 (2017).

-

- 6. M. Spoerk, J. G.-Gutierrez, J. Sapkota, S. Schuschnigg, and C. Holzer, Plast. Rubber Compos., 47, 17 (2017).

-

- 7. J. M. Chacon, M. A. Caminero, E. G.-Plaza, and P. J. Nunez, Mater. Des., 124, 143 (2017).

-

- 8. W. Wu, P. Geng, G. Li, D. Zhao, H. Zhang, and J. Zhao, Materials, 8, 5834 (2015).

-

- 9. K. G. J. Christiyan, U. Chandrasekhar, and K. Venkateswarlu, IOP Conf. Ser. Mater. Sci. Eng., 114, 012109 (2016).

-

- 10. Q. Sun, G. M. Rizvi, C. T. Bellehumeur, and P. Gu, Rapid Prototyp. J., 14, 72 (2008).

-

- 11. S. Kalpakjian and S. Schmid, Manufacturing Processes for Engineering Materials-5th Edition, trans. by N. S. Kim, SungJIn Media Co., Seoul, 2014.

- 12. I. Y. Woo, D. Y. Kim, H. P. Kang, and M.-Y. Lyu, Elast. Compos., 55, 46 (2020).

- 13. H. S. Yoon, M.-Y. Lyu, and S. C. Jin, Polym. Korea, 42, 752 (2018).

-

- 14. S. K. Lee, Y. R. Kim, S. H. Kim, and J. H. Kim, J. Korean Soc. Manuf. Process. Eng., 17, 130 (2018).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(6): 769-775

Published online Nov 25, 2020

- 10.7317/pk.2020.44.6.769

- Received on May 7, 2020

- Revised on Jul 2, 2020

- Accepted on Jul 2, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Min-Young Lyu

-

Department of Mechanical Design and Manufacturing Engineering, Graduate School of Seoul National University of Science and Technology, 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

- E-mail: mylyu@seoultech.ac.kr

- ORCID:

0000-0001-7554-2072

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.