- One-pot Synthesis of Polydopamine/Reduced Graphene Oxide/Germanium Complex and Improvement in Electrical Properties of Nanocomposite

Department of Chemical Engineering and Applied Chemistry, College of Engineering, Chungnam National University, 99, Daehak-ro, Yuseong-gu, Daejeon 34134, Korea

- 폴리도파민/환원 산화그래핀/게르마늄 복합체의 One-pot 합성 및 나노복합재료의 전기적 물성 향상

충남대학교 응용화학공학과

Polydopamine/reduced graphene

oxide/germanium conductive complex was synthesized by forming germanium

crystals uniformly on the surface of the reduced graphene oxide having high

electric conductivity and surface area using polydopamine of nature-inspired adhesion

and coating characteristics. The conductive complex was synthesized by a novel

one-pot process in the mild condition of room temperature and normal pressure

instead of using pre-established high cost and harsh conditions of high

temperature, high pressure, and sintering. The conductive complex showed the

morphological characteristics of anchoring of uniformly dispersed germanium

crystals on the surface of reduced graphene oxide coated with polydopamine. The

nanocomposite of poly(vinyl alcohol) and polydopamine/graphene oxide/germanium

complex showed much improved electrical properties owing to the electrical and

morphological features of the conductive complex.

자연 모사 접착 및 코팅 특성을 발현시킬 수 있도록 폴리도파민을

이용하여 높은 전기전도성과 표면적을 갖는 환원된 그래핀 산화물 표면에 게르마늄 결정을 균일하게 형성시켜 폴리도파민/환원 산화그래핀/게르마늄 전도성 복합체를 합성하였다. 기존에 이러한 전도성 복합체를 합성하는데 필요한 고온, 고압, 소결 등 고비용의 가혹한 조건 대신 상온 및 상압의 온화한 조건에서

one-pot 공정으로 전도성 복합체를 합성하였다. 전도성 복합체는 폴리도파민이 코팅된

환원 산화그래핀 표면에 게르마늄 결정이 균일하게 고정되어 있는 형태학적 특성을 나타내었다. 폴리비닐알코올과

폴리도파민/환원 산화그래핀/게르마늄 복합체를 사용하여 제조된

나노복합재료는 전도성 복합체의 전기적 및 형태학적 특성에 기인하여 우수한 전기적 특성을 나타내었다.

Polydopamine/reduced graphene oxide/germanium conductive

complex was synthesized by novel one-pot process in the mild condition at room temperature and normal

pressure. The nanocomposite of poly(vinyl alcohol) and

polydopamine/reduced graphene oxide/germanium complex

showed the significantly

improved electrical properties.

Keywords: polydopamine, graphene, germanium, nanocomposite, electrical conductivity

연구는 충남대학교 자체연구과제 지원사업

에 의해 수행되었습니다.

나노복합재료는 소재

간 단순 조합으로 인한 물성의 한계를 극복하고 다기능 및 고성능 효과를 발현하기 위하여 나노 수준에서 이종소재를 혼성화한 재료이다. 고분자 나노복합재료는

나노크기의 충전제를 균일 분산시킴으로써 마이크로 크기의 충전제를 사용했을 때 보다 기계적 강도, 전기적 특성, 배리어 효과, 내마모성, 내열성,

난연성 등의 물성을 크게 향상시킬 수 있다.1,2 우수한 물성을 가지는 고분자 나노복합재료는 자동차산업, 전기전자산업, 에너지산업

등 고기능 소재를 필요로 하는 분야에서 큰 주목을 받고 있다. 탄소나노튜브, 탄소섬유, 그래핀 등 탄소계 충전제가 그동안 나노 충전제로 주목받고

있었는데 그 중에서 그래핀은 비표면적, 기계적 강도, 열적 특성, 전기적 물성, 투명도 및 유연성 등에서 우수한 장점을 보유하고 있기 때문에 이에

기반한 고성능/기능성 고분자 나노복합재료 개발 연구가 활발히 진행되고 있다.2-7 하지만, 그래핀 간 반데르발스힘으로

인해 고분자 수지에서의 균일분산이 어려워 산화그래핀(graphene oxide, GO)을 이용하여 이를 극복하는 연구가 많이 진행되어 왔다.8-24

전기전자 분야의 웨이퍼

및 그 공정 기술은 결정화된 실리콘 나노 구조체와 같은 14족 반도체 나노물질을 기반으로 하고 있다.25,26 그러나 실리콘은

20 nm 채널길이 이하 원자단위의 양자역학에서는 전혀 다른

소자생산기술 및 안정적인 소자 동작의 방법으로 완전히 변화해야 한다고 알려졌다.25-29 이에 따라 실리콘보다 더 큰 유전

상수, 더 작은 에너지 갭, 더 큰 유효 보어 반경 및 홀/전자에 대한 더 작은 유효 질량을 갖는 게르마늄(Ge)을30 실리콘

대체 후보물질로 적용하기 위한 연구들이 진행되고 있다.31-36 뿐만 아니라, Ge 산화물이나 염화물 등의 화합물에서 안정적인

콜로이드 나노입자를 합성하거나37-39 결정화된 Ge 나노구조를 합성하고 이러한 나노결정을 나노와이어, 나노웹 등으로 성장시켜

탄소나노재료와 복합화하여 전기적 특성이 우수한 새로운 소재를 합성하기 위한 연구가 크게 증가하고 있다.40-49

도파민은 신경전달물질로

널리 알려진 물질로 염기성 pH 수용액 조건에서 균일한 탄소 골격을 형성하는 자가 중합이 진행된다.50,51 자가 중합을 통해

홍합 접착 단백질과 유사한 폴리도파민(polydopamine, PDA)이 형성되고, 그 과정 중 거의 모든 기질표면에 뛰어난 코팅 능력을 보여준다.52,53

또한 도파민 중합시간을 조절하여 PDA의 코팅 정도를 용이하게 조절할 수 있다. 특히 PDA 코팅면에서 카테콜 작용기, 아민 및 티올 작용기로

인한 추가적인 표면 개질도 가능하다.54,55

본 연구에서는

PDA의 자연 모사 접착 및 코팅 특성을 기반으로 높은 전기전도성과 표면적을 갖는 환원된 산화그래핀(reduced graphene oxide,

rGO) 표면에 Ge 결정을 형성시켜 PDA/rGO/Ge(dGOGe) 복합체를 합성하고 이를 이용하여 전기적 특성이 우수한 고분자 나노복합재료를

합성하고자 하였다. 이를 위해 dGOGe 복합체 합성조건에 따른 Ge 결정 특성 변화 및 온화한 반응조건의 도출에 대한 연구를 진행하였다. 전기적

물성의 향상에 중요한 요소로 작용하는 PDA의 합성, GO의 환원 및 Ge 결정 형성을 위하여 기존에 사용하였던 고온, 고압, 소결 등 고비용의

가혹한 반응조건을 사용하지 않고 상온 및 상압 반응조건에서 저가의 상용 이산화게르마늄(GeO2) 입자로부터 Ge 이온을 형성한

후 Ge 결정으로 성장시키는 방법을 적용하였다. 이러한 Ge 합성법에 의한 복합화는 안정적인 콜로이드 나노입자가 복합체에 나노 크기 Ge 결정

형성을 유도하였다. 따라서 기존의 문제점이었던 입자 불안정성과 내부 균열 및 박리에 의한 임피던스 증가를 해소하고, 전기적 물성을 저하시키는 기계적

변형에 대응할 수 있으며, 전자 수송의 경로 길이를 짧게 하여 전기전도성을 향상시키는 중요한 요인으로 작용하게 된다.38-40,43,46

더구나 PDA 구조의 하이드로퀴논 관능기가 퀴논으로 변화되면서 Michael addition 또는 Schiff base reaction에 의해

대부분의 유기 및 무기 표면에 강력하게 결합하는 것에54-56 착안하여 기존의 혹심한 조건에서의 다단식 합성법이 아닌 온화한

조건에서의 one-pot 공정을 통하여 dGOGe 복합체를 합성하고자 하였다. 이렇게 새로운 방법으로 합성된 dGOGe 복합체를 전도성 나노 충전제로

사용하여 고분자 나노복합재료를 제조하고 이의 물성에 미치는 영향을 모폴로지 및 전기적 특성 면에서 조사하였다.

재료. GO는 Hummers 방법에57

의한 화학적 박리법으로 흑연으로부터 제조하였다. 흑연(graphite powder, Samchun)의 산화제로 진한 황산(H2SO4,

98%), 과망간산칼륨(KMnO4, 99%+), 과산화수소(H2O2, 30%)를 사용하였다.

Ge 이온용액을 제조하기 위하여 상용 GeO2(99.999%) 및 암모니아 수용액(28 wt%)을 사용하였다. PDA를 합성하기 위해

tris-HCl (99.9%) 및 dopamine hydrochloride(98.5%)를 사용하였다. 반응 후 세척에는 3차 증류수, 진한 염산(37%) 및

에탄올(99.8%+)을 사용하였다. 폴리비닐알코올(poly(vinyl alcohol), 99.5%, PVA)을 고분자 나노복합재료의 매트릭스로

사용하였다. 흑연을 제외한 모든 시약은 Sigma-Aldrich사의 시약급 제품을 별도의 정제과정 없이 그대로 사용하였다.

GO의 제조. 흑연 분말 1 g에 대해 40 mL/g의 황산을 투입하고 얼음수조에서 20분간

300 rpm으로 교반하였다. 5 g의 과망간산칼륨을 혼합물 온도가 20 oC를 넘지 않도록 주의하며 천천히 적하하고 1시간 동안 300 rpm으로 교반시킨 후, 35 oC에서 3시간 동안 800 rpm으로 교반하였다. 얼음수조에서 80 mL/g의 증류수를 혼합물에 천천히 투입하고 800 rpm으로 30분간 교반하였다. 흑연 혼합물의 산화를

종결시키고 Mn2O7과 같은 부생 염을 제거하기 위해 흑연 혼합물 1 g 당 20 mL의 과산화수소 수용액을 첨가하고 상온에서 교반하였다.

흑연 혼합물을 여과하여 얻은 GO는 증류수 및 진한 염산을 9:1 부피비로 혼합한 용액에 투입하고 800 rpm에서 1시간 교반하여 미반응물을 용해한 후 다시

여과하였다. 여과된 GO를 에탄올에 1회 세척 및 여과 후, 50~55 oC의 증류수로 pH 7의 중성을 나타낼 때까지 수 회 반복하여 세척하였다. 세척한 GO는 무게비로 5배의 증류수에

투입하여 1000 rpm에서 2분간 원심분리하여 박리가 충분하지 않은

GO 침전물을 제거하는 공정을 5회 진행하였다. 이후 8000 rpm으로 회전수를 크게 증가시켜 15분간 원심분리하고 상등액을 제거하는 공정을 3회 진행하여 박리 및 크기가

적절한 GO 시료를 최종 침전물로 얻고 이를 40 oC의 진공오븐에서

48시간 건조하여 실험에 사용할 GO를 제조하였다.

GeO2의 해리 및 Ge 이온용액 제조. 1 g의 상용 GeO2를 60 g의 증류수 및 1.59 g의 암모니아 수용액(28 wt%) 혼합용매에 넣고 상온에서 800 rpm으로 교반하였다. 교반 초기에 우윳빛 색을 띠는

혼합물이 수 시간 후 무색투명한 용액으로 변하여 GeO2의 해리 및 Ge 이온용액 제조가 완료되었음을 나타내었다.58,59 이러한

Ge 이온용액에 1.61 g의 암모니아 수용액을 추가로 투입하고 교반하여 pH

9.0의 염기성 Ge 이온용액을 제조하여 복합체 합성에 사용하였다.

One-pot

공정에 의한 dGOGe 복합체 합성. GO 1 g 당 pH 9.0의 Ge 이온용액 64.2 g을 혼합하고 1시간 동안 초음파 처리하여 GO-Ge 현탁액을 제조하였다. 완충용액인 10 mM의 tris-HCl(pH 9.0)에 0.5 mg/mL의 농도에 해당하는 dopamine hydrochloride를 투입하여 용해한 후

GO-Ge 현탁액과 혼합하였다. 이 혼합물을 상온에서 12시간 동안 200 rpm의 속도로 서서히 교반하였다. 이 용액을 여과하고

중성이 될 때까지 증류수로 수 회 세척 및 여과하여 상온의 진공오븐에서 72시간 동안 건조하여 dGOGe 복합체를 합성하였다.

고분자 나노복합재료의 합성. 증류수에 1 mg/mL의 dGOGe 복합체를 넣고 상온에서 1시간

동안 초음파 처리하여 분산시켰다. 10 mg/mL의 PVA 수용액에 dGOGe 복합체 분산액을 투입하여 55 oC의 온도에서 1시간 동안 초음파 처리하여 분산시켰다. 이 때 PVA 대비 복합체의 무게조성은 10 wt%로 하였다. 이러한 PVA-dGOGe 분산액을 감압여과

진공장치가 장착된 PVDF membrane filter 위에 포집한 후 중량이 일정해질 때까지 수 일간 상온에서 건조하여 필름 형태의

PVA/dGOGe 고분자 나노복합재료를 합성하였다.

분석. 적외선분광기(FTIR, Alpha-P,

Bruker)를 이용하여 dGOGe

복합체를 400~4000 cm-1의 파장범위에서 분석하였다. dGOGe 복합체를 열중량분석기(TGA,

TGA/DSC1/1100SF, TA

Instruments)로 공기 분위기에서 10 oC min-1의

승온 속도로 30 oC에서 800 oC까지 분석하여 열적

특성을 조사하였다. X-선회절분석기(XRD, Rigaku Ultima IV, Cu Kα radiation)로 10°에서 90° 범위로 복합체 결정구조를

분석하였다. 라만/PL분광광도계(LabRAM HR-800, Horiba Jobin Yvon)를 이용하여 100~3000 cm-1 파장범위에서 원소 및 탄소구조를

분석하였다. 광전자분광기(XPS, Escalab 250, monochromated Al Ka, Vg Scienta)를 이용하여 복합체의 내부 결합과

화학 성분을 분석하였다. 장방출주사전자현미경(SEM, Merlin Compact, Zeiss) 및 투과전자현미경(TEM, Tecnai

G2F30, FEI Company)을 이용하여 복합체의 나노 및 결정구조를 분석하였다. 분체저항측정기(PRMS, HPRM-M2,

Hantech)를 이용하여 단위 압력에 대한 저항 및 전도도를 측정하고 전기저항의 상관관계를 분석하였다. 0.01~100 kHz의 주파수 범위에서 스캔 진폭 5 mV로 전기화학임피던스분석(EIS, PGSTAT30,

Artisan)을 하여 고분자 나노복합재료의 전기화학적 특성을 조사하였다.

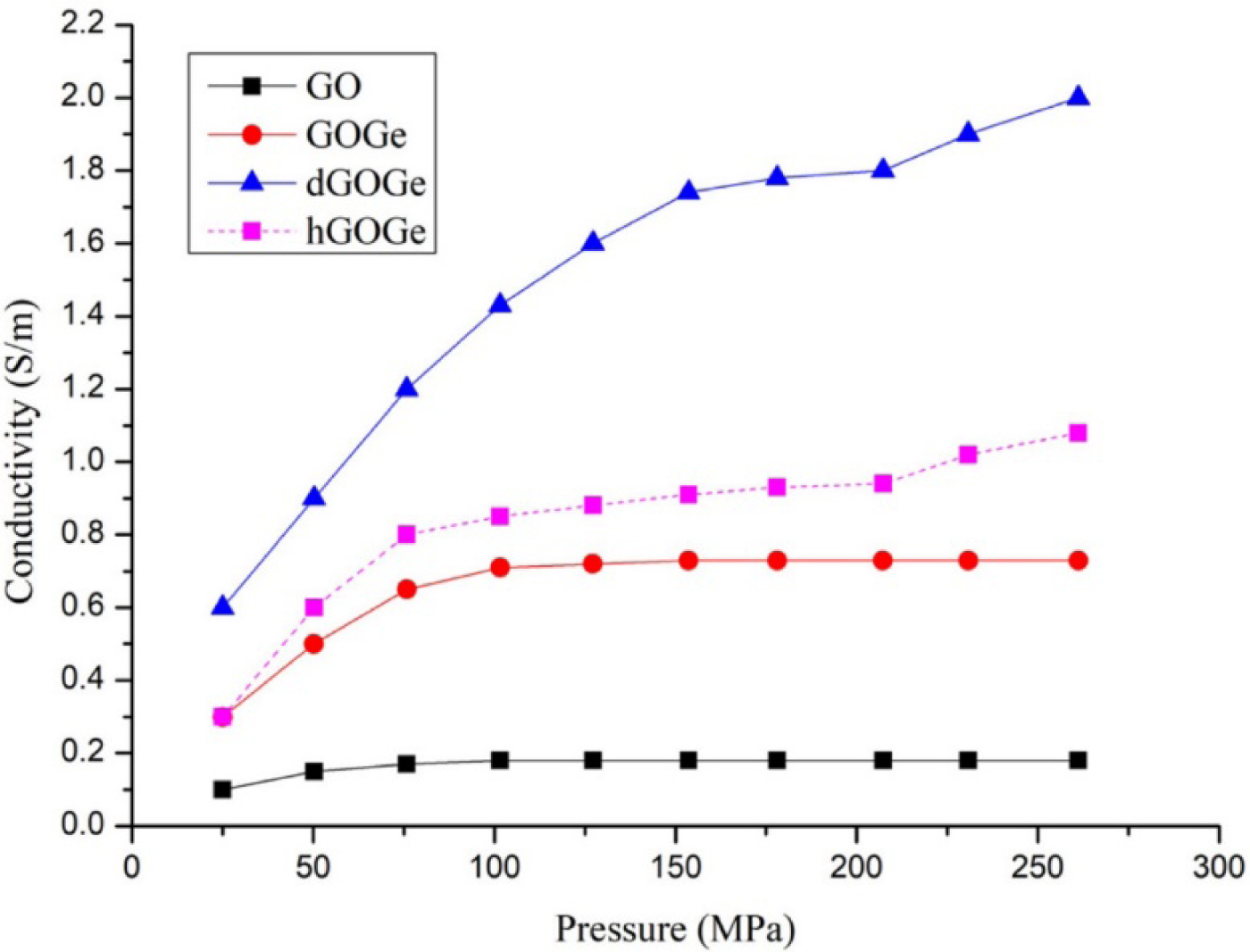

GeO2의

해리로 제조된 Ge 이온이 dGOGe의 one-pot 공정 합성 중 자체 재결합되지 않고 복합체 내에서 PDA, GO 및 Ge 간 화학결합이 형성되었는지

확인한 dGOGe의 적외선분광분석 결과를 Figure 1에 나타내었다. 산화되지 않은 흑연에서 나타나는 1621 cm-1의 skeletal

vibrations60-62 및 1160 cm-1의 C-OH stretching, 1053 cm-1의 C-O

stretching에 의한 피크들은60,63,64 거의 소멸하거나 매우 약화된 반면, 1720 cm-1에서 나타나는 전형적인 GO의 C=O carbonyl 및 carboxyl

stretching에 의한 피크를

확인할 수 있었다. 이러한 분석 결과로 흑연에서 종횡비가 높은 GO로의 박리가 성공적으로 진행된 것을 확인하였다.21,56

3000~3700 cm-1의 파장범위에서 넓고 약하게

나타나는 GO의 고유 흡수 밴드와는21

다르게 dGOGe 복합체에서는 rGO와 PDA 간 강한 수소결합이 3200~3600 cm-1 영역에서 넓고 강하게 나타나는

것이 확인되었다. 1490 cm-1의 좁고 강한 피크는 rGO와

PDA 간 결합을 의미하는 secondary aromatic amine의 N-H bending 피크임을 확인하였다. 특히 1255 cm-1 및 1588 cm-1의

좁고 강한 피크는 복합체 합성에 사용된 GO가 도파민이 PDA로 중합되는 반응조건에서 동시에 환원되어 rGO로 변환된 것을 뒷받침하는 근거로서

PDA에 의해 GO가 환원되고 표면에 인돌(indol) 및 인돌린(indoline)과 같은 방향족 및 질소 종을 포함하고 있는 것이 확인된 연구결과들과

일치하였다.56,65 상용 GeO2는 888 cm-1에서

강한 Ge-O-Ge 결합피크를 나타내지만 dGOGe 복합체에서는 Ge-O-Ge 결합피크를 확인할 수 없었다. 514, 555, 592 cm-1에서 비슷한 강도의 전형적인 삼중피크를 나타내는 상용 GeO2와는

다르게 dGOGe 복합체에서는 538 cm-1의 피크만 확인되었는데, 이로

인해 GeO2의 해리에 의해 Ge 이온용액이 성공적으로 제조되어 반응에 참여하였음을 확인하였다.59 또한

762, 829 cm-1 및 1880 cm-1 부근에서 거의 100%의 투과도를 나타내는데 이는 dGOGe 복합체에

Ge-H(1~3)의 wagging vibration이 없음을 의미하며 이로 인해 Ge 간 자가 재결합 없이 복합체의 합성에

도입되었음을 확인하였다.66-70

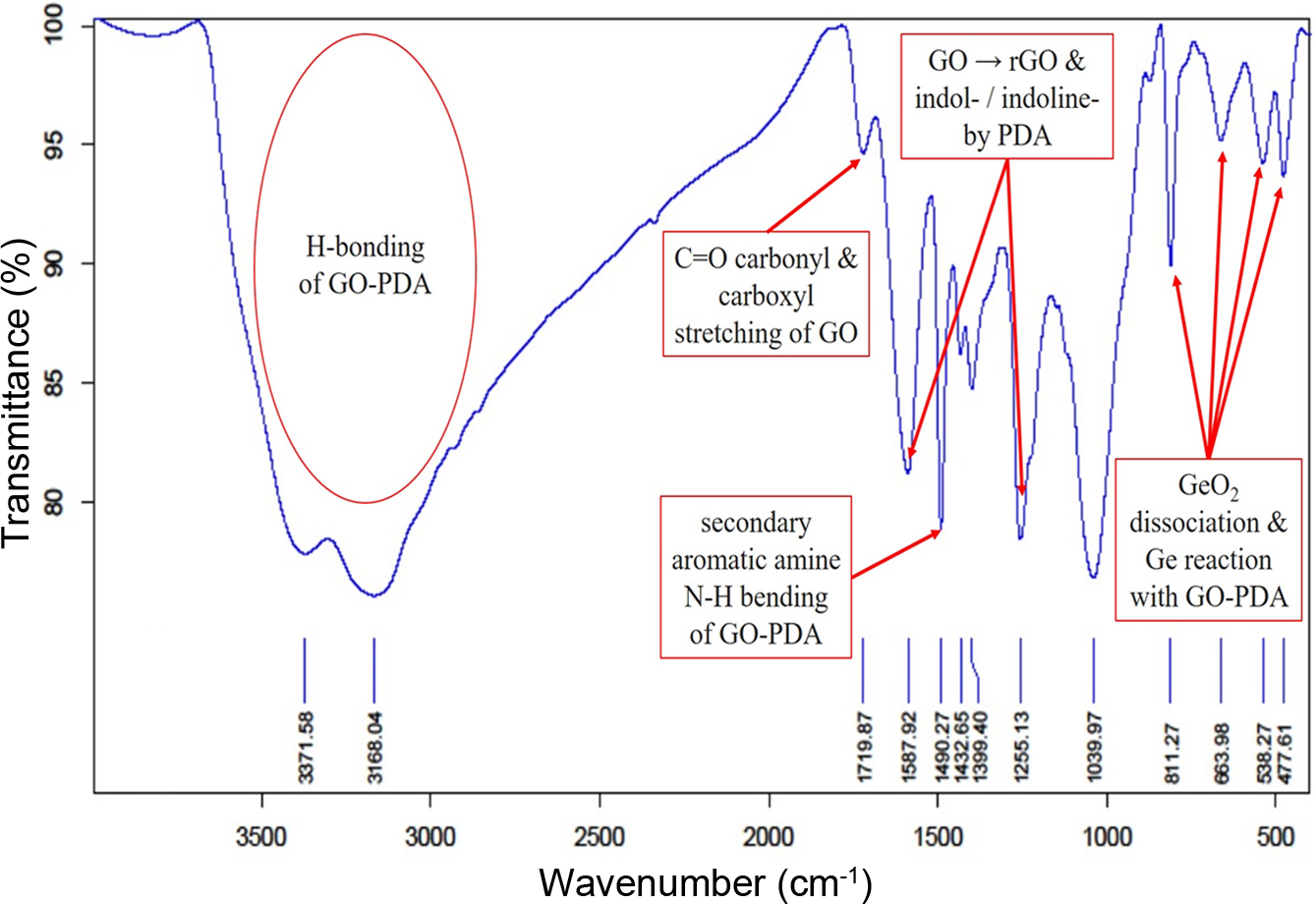

Figure 2에

dGOGe에 대한 TGA 분석 결과를 나타내었다. 440 °C에서 520 °C까지의 질량 손실은 주로 유기탄소 성분의 분해를 나타낸다. 520 °C에서 800 °C까지의 질량 증가는 dGOGe의 Ge가 공기 분위기에서

GeO2로의 산화반응이 진행된 것으로71 FTIR 결과와 마찬가지로 Ge 간 자가 재결합같은 부반응 없이

성공적으로 복합체가 합성되었던 것을 확인할 수 있었다.

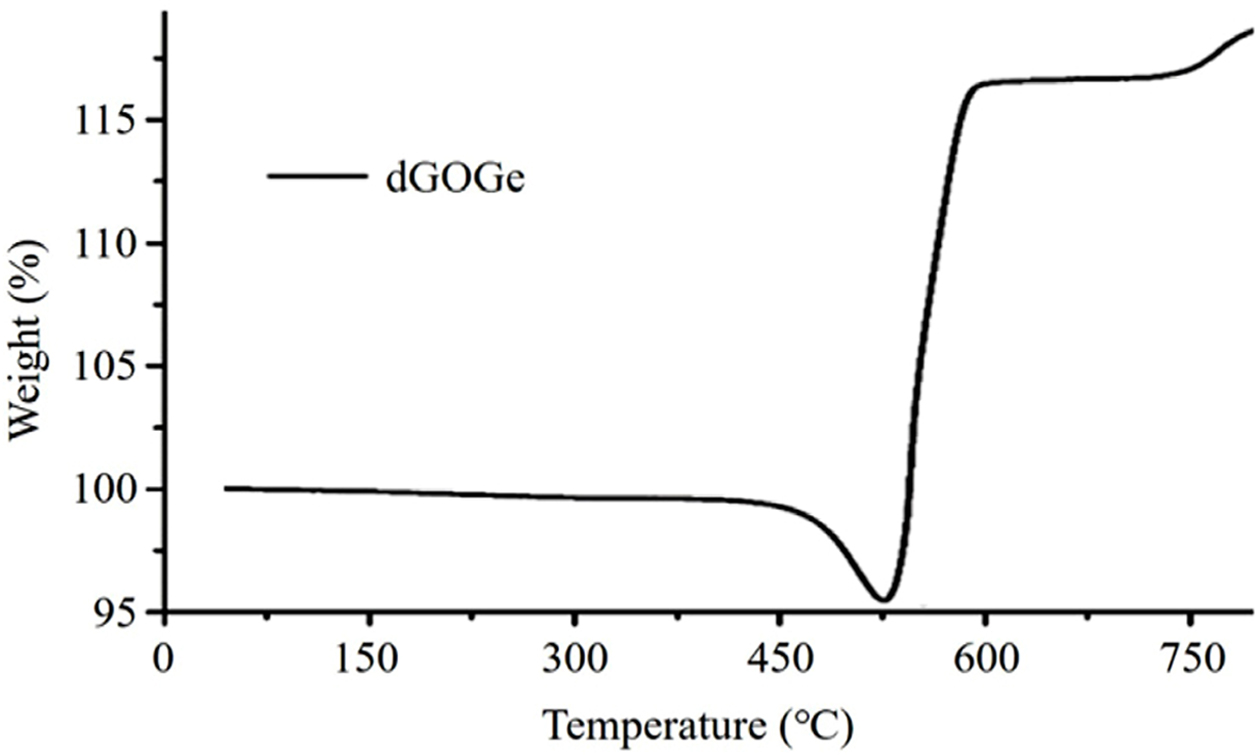

dGOGe의 결정구조를

확인하기 위하여 XRD 분석을 하여 Figure 3에 나타내었다. dGOGe의 모든 회절 피크는 입방상 Ge(joint committee on

powder diffraction standard, JCPDS: 04-0545)와 완벽하게 일치하며, 27.28°, 45.30°, 53.69°,

65.99° 및 72.81°의 피크는 각각 Ge의 (111), (220), (311), (400) 및 (331) 면으로 색인됨을 확인하였다.72

반면에, GeO2의 색인과 관련된 피크(JCPDS: 36-1463)는 전혀 나타나지 않아 복합체 합성과정에서 Ge 간 자가

재결합이 일어나지 않았음을 확인하였다. dGOGe의 XRD 패턴에서 rGO 피크를 관찰할 수 없었던 이유는 27.28°에서 나타나는 고강도의

Ge (111) 면 피크와 더불어 무질서한 탄소구조의 비결정성 성질에 기인함을 알 수 있었다.73,74 이러한 Ge의 결정

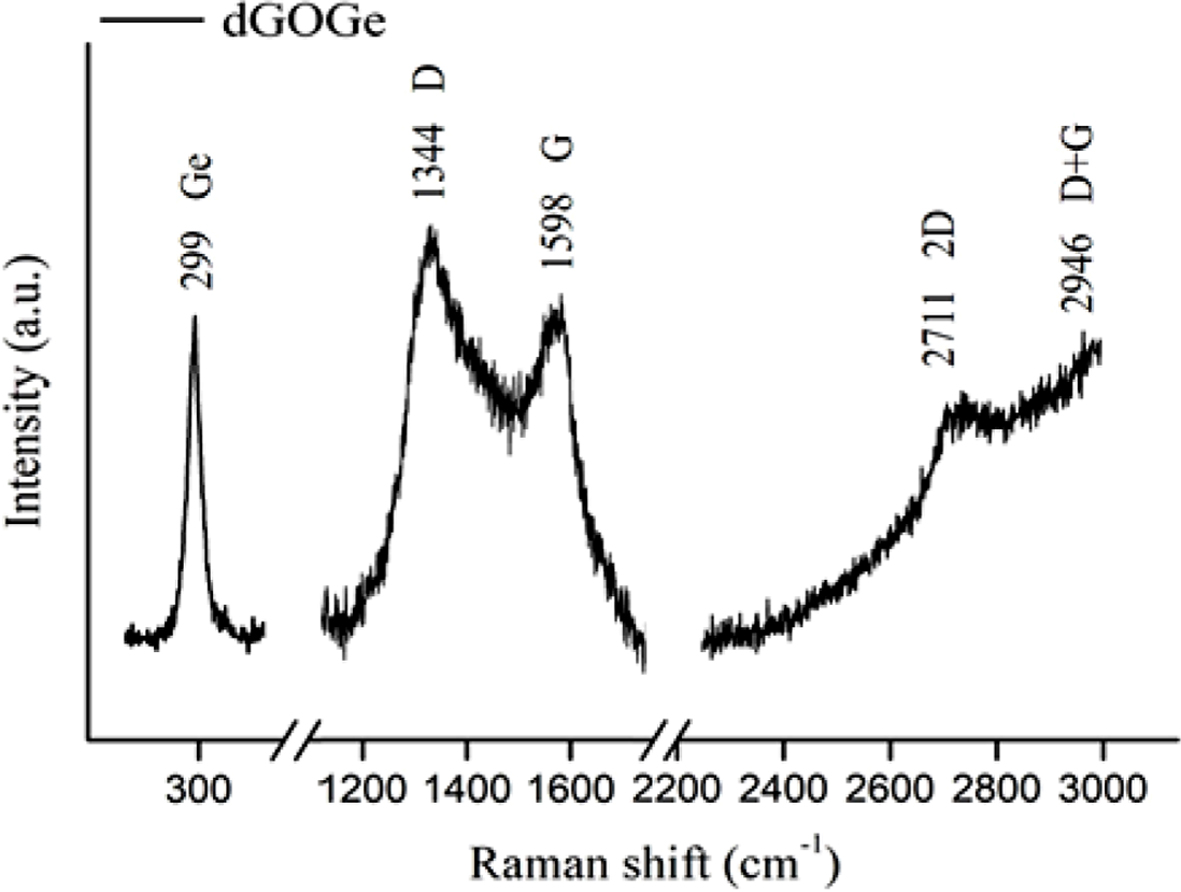

특성 및 탄소구조의 비결정성 성질은 Figure 4에 도시한 dGOGe의 라만분광분석을 통해서도 확인할 수 있었다. 299 cm-1에서 좁고 강하게 나타나는 피크는 dGOGe에서의 Ge-Ge phonon

vibration에 의한 전형적인

광학모드이다.75-79 두 개의 넓은 1344 cm-1 및 1598 cm-1 피크는 각각 그래핀

탄소의 전형적인 D-band 및 G-band인데, D-band의 강도가 G-band보다 높게 나타나므로 dGOGe 복합체의 탄소구조는 주로 비결정성이며 이는

무질서한 탄소 구조 및 흑연화된 탄소 구조를 나타냄을 확인하였다.80 또한 D 대역의 오버톤에 해당하는 2711 cm-1 2D 피크 및 D+G 대역과 연계된 2946 cm-1 피크를 나타내면서 아울러 단일 로렌츠 선형을 나타내는 단층 그래핀 고유의 피크와는

달리 넓은 형태의 피크를 나타내면서 높은 파수로 이동한 현상은 흑연화된 탄소에서 무질서도가 증가되었음을 의미하며 이러한 피크의 특성은 그래핀 탄소

및 Ge 결정 사이의 상호작용에 기인하는 것임을 확인할 수 있었다.81,82 이와 같이 XRD 패턴분석 및 라만분광분석을 통해

PDA, GO 및 Ge의 one-pot 공정 합성에 의해 dGOGe 복합체가 성공적으로 합성되었음을 확인하였다.

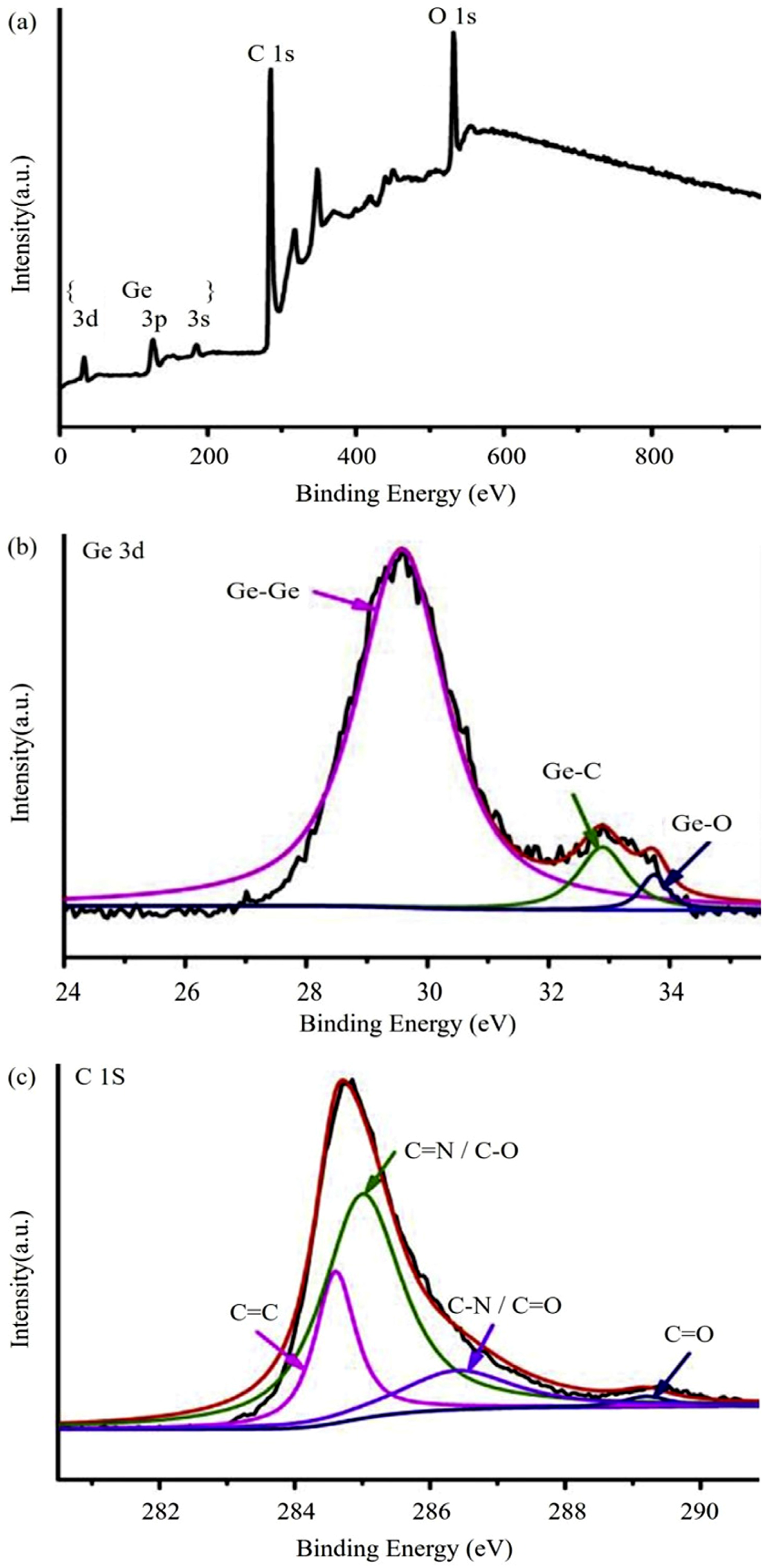

dGOGe의 화학적

상태와 결합 구성을 해석하기 위하여 XPS 분석을 하여 그 결과를 Figure 5에 나타내었다. Figure 5(a)의 survey 스펙트럼은

일정 깊이에서의 dGOGe에 대한 탄소, 산소 및 Ge 성분의 존재를 나타낸다. Ge 3d 고해상도 스펙트럼을 각각의 결합 성분으로 분해하여 분석한

Figure 5(b)에서 결합 에너지가 29.6, 32.8, 33.7 eV인 피크는 각각 Ge-Ge, Ge-C 및 Ge-O

결합을 나타낸다.83,84 강한 강도의 Ge-Ge 결합은 FTIR 및 XRD 분광분석에서와 같이 Ge 입자가 자가 재결합 없이

Ge 결정으로 성장하면서 복합체에 도입된 것임을 확인할 수 있었다. Ge-C 결합의 존재는 PDA 전구체인 도파민의 중합과정에서 Ge가 rGO

및 PDA와 밀접한 상호작용을 한다는 것을 확인시켜 주며, 이는 복합체의 기계적 안정성을 높이는 요소로 작용하게 된다.56

최근 발표되고 있는 폴리도파민 형성 메커니즘에 관한 연구 결과들을 고려해 볼 때 약한 강도의 Ge-O 피크는 반응계에서 도파민의 산화에 의해 형성되는

도파민-퀴논(dopamine-quinone)의 자발적인 분자 내 친핵성 고리화 반응에 의해 형성되는 5,6-dihydroxyindole과 일부

Ge 이온 간 배위결합에 의한 것으로 판단된다.52,54 Figure 5(c)의 C 1s 고해상도 스펙트럼에서 284.6 eV를 중심으로 한 결합 에너지는 284.4 eV(C=C),

285.1 eV(C=N 및 C-O), 286.5 eV(C-N

및 C=O), 289.2 eV(C=O)에 위치한 4개의 주요 피크로 분해할 수 있다. C=C, C=N 및 C-N은 각각

sp2 C-sp2 C, sp2 N-sp2 C, 및 sp3

N-sp3 C 결합을 나타내는 피크로서 rGO에 대한 PDA 코팅 형성이 성공적으로 진행되었음을 나타낸다.85,86

XPS 분석을 통해 dGOGe는 N-도핑된 GO에 Ge가 결정성장된 구조와 유사한 형태를 나타내는 것을 확인했고, GO 표면에 도파민이 PDA로

중합되는 과정에 의해 rGO-PDA가 탄소 층을 형성하고 Ge 입자가 rGO-PDA와 화학적인 상호작용을 하는 복합체 구조를 가지고 있어 결과적으로

전하 이동도를 향상시키고 전반적인 전도성을 향상시킬 수 있는 것으로 판단된다.87,88

SEM으로 분석한

GO, dGOGe 및 상용 GeO2에 대한 형태학적 특성을 Figure 6 및 Figure 7에 나타내었다. Figure

6(a) 및 6(b)에 GO와 dGOGe의 형태학적 차이가 명확하게 나타나있다. Figure 6(a)는 표면이 매끄럽고 전체적으로 약간의 구김이

있어 고유의 GO 형태를 보여주는 반면, Figure 6(b)에 나타난 dGOGe의 형태는 GO의 구겨진 형상 위에 작은 입자들이 촘촘히 위치하고

있어 큰 차이점이 확인되었다. Figure 6(b)를 확대한 6(c) 및 6(d)에서는 Ge 입자의 형태를 뚜렷하게 관찰할 수 있었는데 rGO표면에서의

분산상태가 양호함을 확인하였다. 또한 rGO 표면에 형성된 Ge 결정입자는 Figure 6(e) 및 6(f)의 상용 GeO2와

전혀 다른 형상을 나타내었다. 또한 Figure 6(d)에 나타낸 dGOGe 복합체에서의 Ge 입자는 클러스터 또는 성장 결정의 형태를 보여

Ge 입자들이 rGO의 표면에 균일하게 분산되어 있음이 확인되었다. 특히 dGOGe 복합체는 rGO 면의 상하부 층에 PDA가 코팅되고 Ge가

고정되는 Ge-PDA-rGO-PDA-Ge 형태를 나타내면서 rGO 고유의 주름 및 curl 형태에서 기인하는 특성으로 인해 복합재료 내에서 균일한

샌드위치 구조를 형성하게 되는데, 이러한 구조는 전기적 물성을 향상시키는 효과가 있음이 보고된 바 있다.89,90 이와 같은

분석결과는 GO 표면에 도파민이 PDA로 중합되는 과정에서 rGO-PDA가 탄소 층을 형성하고 Ge 입자가 rGO-PDA와 화학적인 상호작용을

하여 N-도핑된 GO에 Ge가 결정성장된 구조와 유사한 형태임을87,88 확인한 상기의 분광학적 분석결과와도 일치함을 알 수

있다.

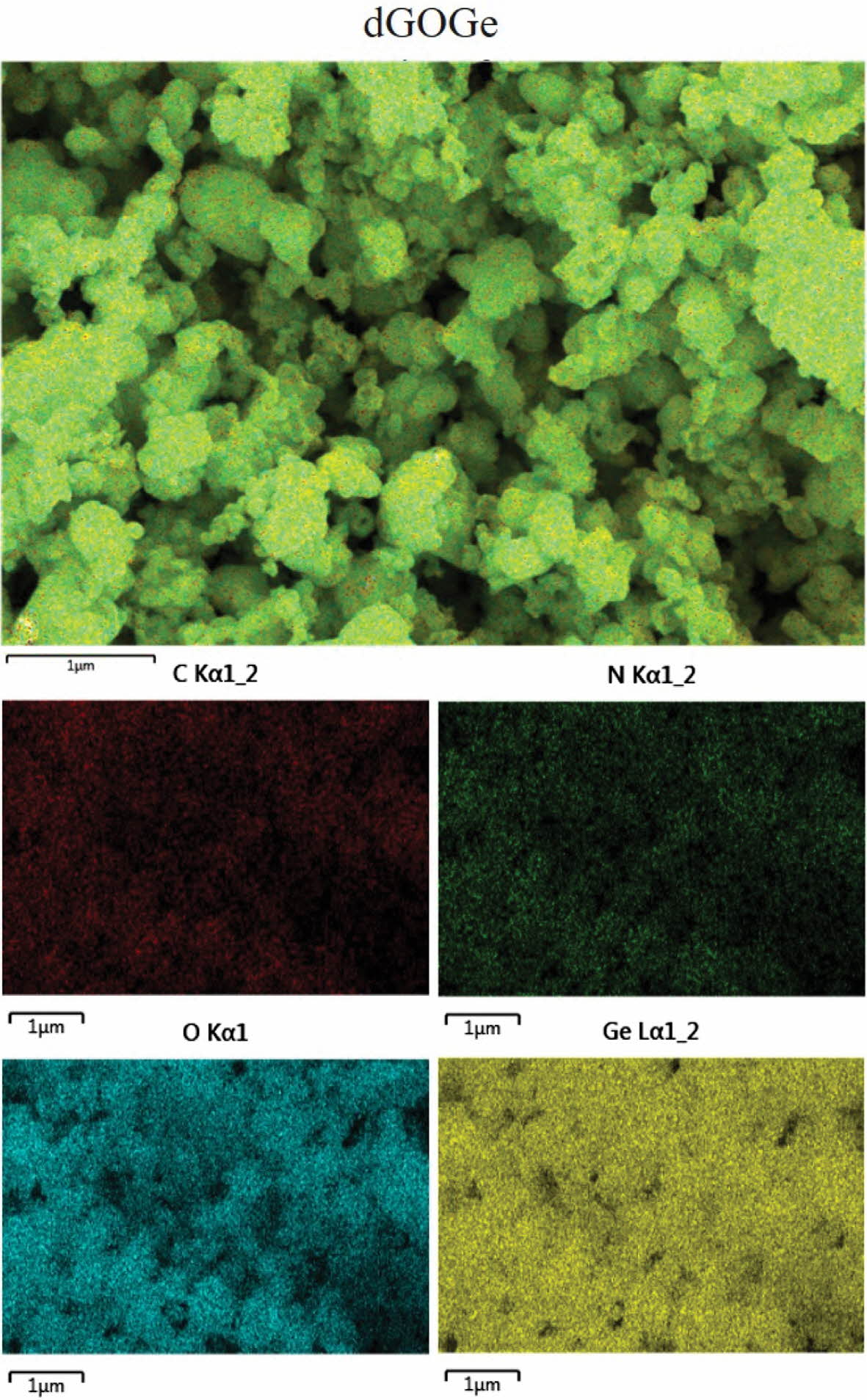

Figure 7에

에너지 분산 분광(EDS)에 의한 원소 매핑을 나타내었다. dGOGe 복합체에서 Ge, C, O 및 N 원소가 전반적인 영역에서 존재하는 것이

확인되었다. 기저에 위치한 C 및 N 원소와 클러스터 결정을 형성한 Ge 및 O 원소를 통하여 복합체 요소 간 각각의 응집현상이 일어나지 않고

균일한 분산이 이루어진 것이 확인되었다.

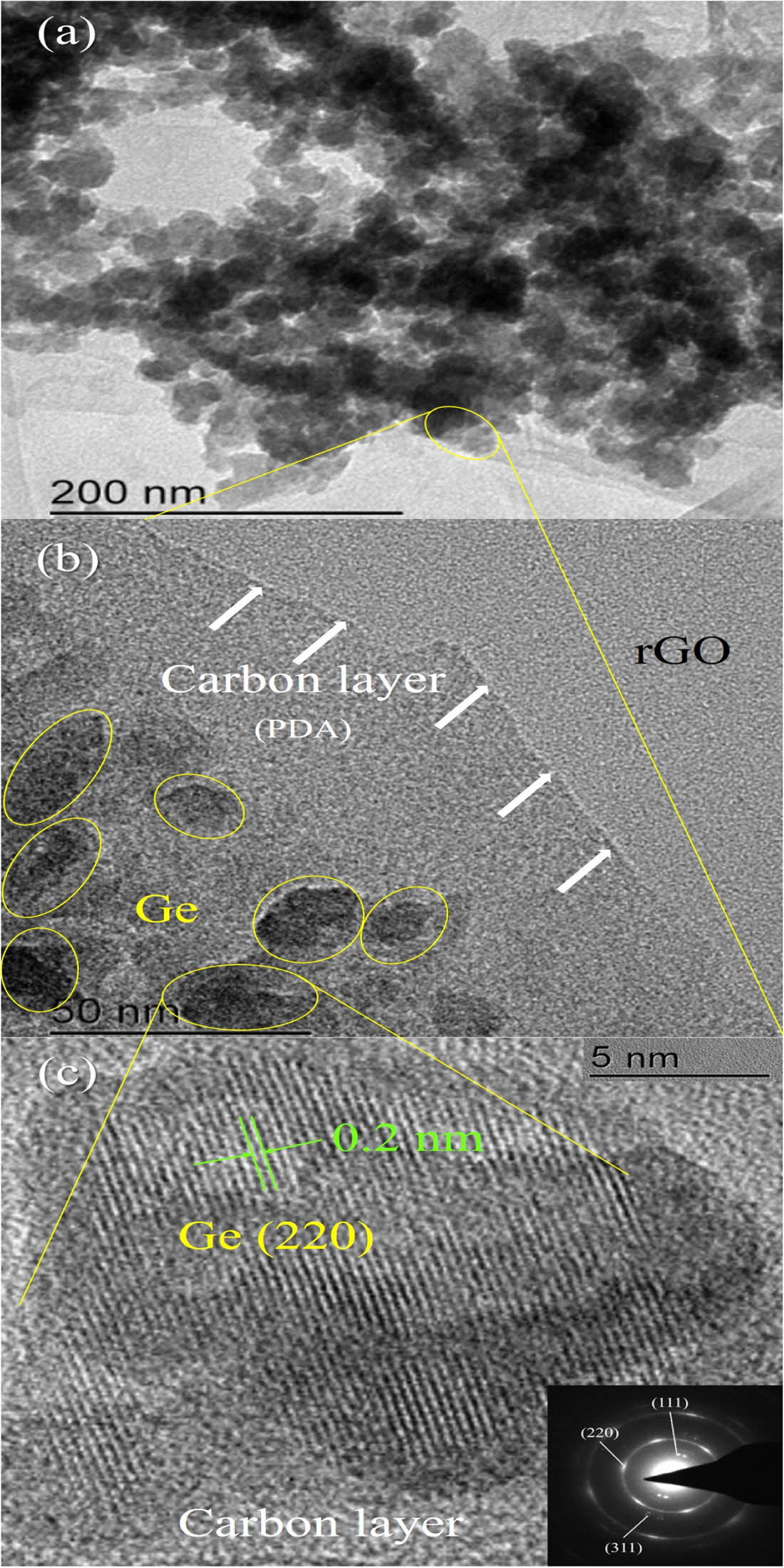

dGOGe의 모폴로지,

Ge 입자의 분포, 나노구조 및 결정구조를 TEM으로 확인하고 그 결과를 Figure 8에 나타내었다. Figure 8(a)에서는 rGO 표면에

고정된 Ge 입자가 매우 균일하게 분산되어있음을 확인할 수 있었으며 Figure 6의 SEM 및 Figure 7의 EDS 분석과 일치되는 결과를

보여주고 있다. 이는 그래핀의 유연한 특성을 바탕으로 dGOGe 복합체가 외부에서 가해지는 기계적 응력을 감소시킬 수 있어 안정성이 향상된 구조의

특성을 가지는 것으로 해석된다.56 또한 이처럼 rGO에 나노수준으로 고정된 Ge는 입자 미세화 및 전체 Ge의 체적 변화를

감소시키는 효과로 인해 부피변화에 따른 저항증가를 완화하는 완충작용을 할 수 있게 된다.91 Figure 8(b) 및

8(c)에는 HRTEM으로 관찰한 dGOGe의 PDA 및 Ge 입자의 미시적 형태학 분석결과와 Ge 입자 나노구조 및 결정구조를 나타내었다.

Figure 8(b)에서 Ge 입자가 rGO 시트에 균일하게 분포된 상태로 고정되어 있는 것이 확인되었다. 또한 얇은 비결정성의 PDA 탄소층 및 rGO층이 뚜렷이 확인되었고, Ge는 비결정성의 PDA 탄소층과

결합되어 있음을 확인하였다. Figure 8(c)에서 결정격자 프린지들은 0.2 nm의 d-spacing으로 입방상 Ge 입자의 격자면

(220)으로 색인됨을 알 수 있었다.92 또한 selected-area electron diffraction(SAED) 패턴에서도

dGOGe에서 Ge가 다이아몬드 입방 구조를 가지고 있음을 확인하였다. SAED 패턴으로부터 계산된 d-spacing 값은 각각

0.33, 0.2, 0.17 nm로, Ge의 다이아몬드 입방상의 (111),

(220), (311) 평면에 대한 d-spacing 값71 및 XRD 분광분석 결과와 일치함을 확인하였다.

dGOGe 복합체에서 Ge는 PDA 탄소층 및 rGO층에 균일하게 고정되어 있어 PDA 탄소층과 rGO 나노시트가 Ge를 위한 하이브리드 전도성

및 버퍼링 매트릭스를 형성하는 것을 알 수 있다. 이와 같이 SEM 및 TEM 분석 모두에서 rGO-PDA에 입방상 Ge 입자가 복합화되어 균일하게

분산된 구조를 형성함을 확인하였다.

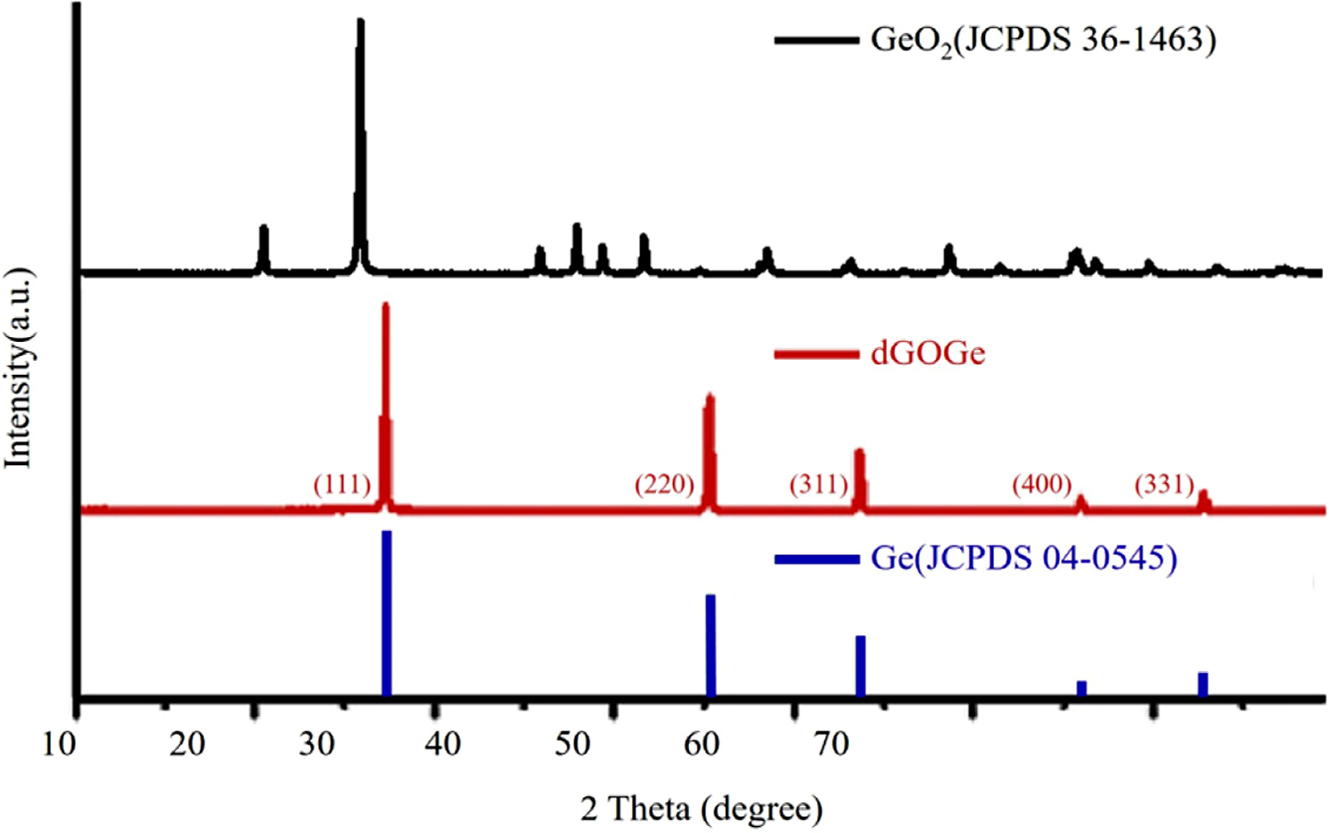

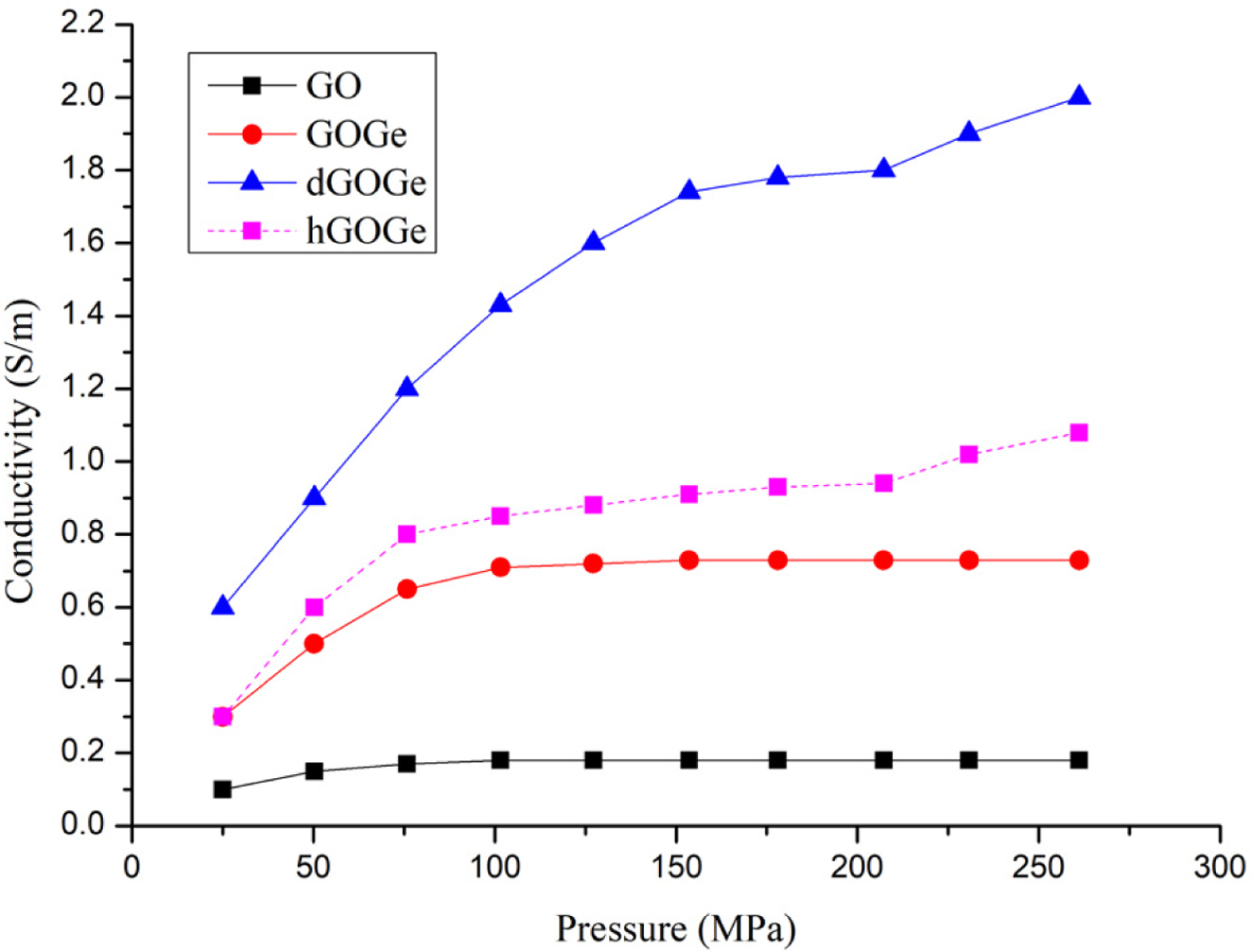

PDA 도입없이

GO 및 Ge 이온용액만을 초음파 분산시킨 현탁액으로부터 제조한 GOGe 복합체 및 PDA를 사용한 dGOGe 복합체에 대해 분체저항측정을 하여

얻은 단위 압력에 대한 전기전도도 변화를 Figure 9에 나타내었다. 전기전도도(s)는 25.0부터 261.2 MPa의 압력 범위에서 측정하였고 측정 몰드의 지름은

1.1 cm으로 식 σ = h/(R·A)에 의해 계산할 수 있다. 여기서, h는 측정 몰드의 높이, R은 저항,

A는 측정 몰드의 표면적(m2)을 나타낸다. Figure 9에 나타낸 바와 같이 모든 압력 범위에서 dGOGe

복합체의 전기전도도가 가장 우수하였다.

반면, GO의 전기전도도는 거의 나타나지 않았고, GOGe 복합체는 낮은 압력 범위에서 조금 증가하지만 101.6 MPa 이상으로 압력이 증가하여도 전기전도도에

변화가 없었다. GO는 산소를 포함한 작용기에 의해 여러 층의 그래핀이 결합되어 있어 부도체의 성질을 나타내므로 전도성 물질로 전환시키기 위해서는

환원 과정을 거쳐야 한다.93-96 GOGe 복합체의 경우 나노 크기의 Ge가 압력에 의한 치밀화 과정에서 약간의 전기전도도

증가를 나타나는 것으로 판단된다. dGOGe 복합체는 압력이 증가함에 따라 전기전도도가 크게 증가하였는데 이는 합성과정에서 GO의 수산화기가 도파민의

흡착을 크게 증가시킬 뿐만 아니라 흡착된 도파민이 PDA로 중합되는 반응조건에서 GO가 rGO로 환원되었기97 때문이다. 또한

초기 압력 범위에서 dGOGe 복합체가 훨씬 높은 전기전도도를 나타낸 것은 Holze 등이98 보고한 바와 같이 헤테로 원자인

Ge의 첨가로 인해 체적 당 저항이 감소하여 전기전도도가 증가하였음을 알 수 있었다. 이러한 전기적 특성은 다양한 분석을 통해 확인하였던

XRD Ge (111) 면 피크, Ge 나노입자와 rGO 및 PDA 탄소구조 간 상호작용, rGO 표면에서의 Ge 나노입자의 균일분산 및 고정

등 저항증가에 대한 완충작용의 영향으로 해석된다. 뿐만 아니라, dGOGe 복합체 구성성분들이 균일하게 분산되어 있어 압력 증가에 의한 전도성

채널의 형성으로 percolation threshold가 낮아지는 것도99,100 전기전도도 증가의 또 다른 중요한 이유로

판단된다. 반면, 도파민의 PDA 중합에 의한 GO 환원과는 다르게 hydrazine monohydrate를 사용하는 전형적인 GO 환원법을2,4-7 GO-Ge 현탁액에 적용하여 환원한 hGOGe(점선)의

경우, dGOGe 복합체에 비하여 모든 압력 범위에서 전기전도도가 크게 감소함을 알 수 있었다. 이러한 현상은 hydrazine의 GO 환원에

의한 전기적 물성 향상 요인보다는 rGO-PDA 탄소구조 간 상호작용, rGO-PDA 표면 Ge 나노입자의 균일분산 및 고정 등에 의한 복합적인

요소가 전기적 물성 향상에 더욱 중요하게 작용하고 있음을 보여주는 것이라고 판단된다.

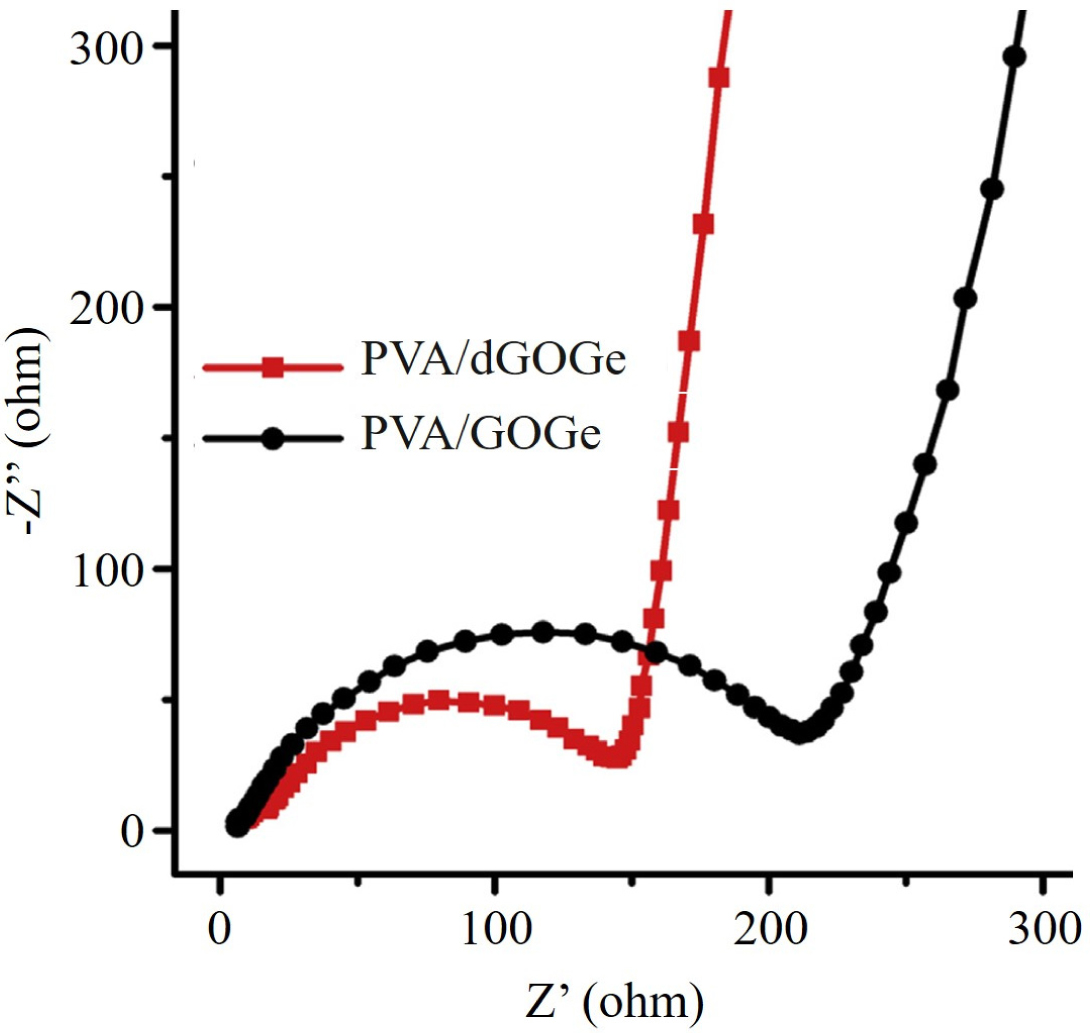

PVA/dGOGe

나노복합재료의 전기화학적 물성을 파악하기 위해 전기화학임피던스분광법(EIS) 분석을 하여 그 결과를 Figure 10에 나타내었다. AC 임피던스

분석에 의한 Nyquist 플롯은 전하 전달 임피던스(Rct)를 나타내는 고주파 영역의 반원과 저주파 영역의 경사선으로

구성되어 있으며, 고주파의 반원형은 접촉 저항 및 전하 전달 저항으로 반응 속도와 역수 관계에 있다.101,102 실수부의

x-절편에 해당하는 PVA/dGOGe의 Rct 값은 145.74 Ω으로 PVA/GOGe의

211.62 Ω보다 크게 낮음을 확인할 수 있었다. 따라서 PDA에 의해 개질된 dGOGe 복합체를 사용한 PVA/dGOGe 나노복합재료가 작은

접촉 저항 및 낮은 고유 전자 저항을 가지고 있음을 나타내며 이는 고분자 매트릭스 내에서 dGOGe 복합체가 GOGe 보다 균일하게 분산되어 있어

네트워크 형성이 우수했을 뿐만 아니라, 상기 분광분석 및 형태학적 분석결과에서 확인한 바와 같이 rGO 상하부 층에 PDA 코팅 및 Ge 고정에

의한 Ge-PDA-rGO-PDA-Ge 샌드위치 구조 형태와 rGO 고유의 주름 및 curl 형태에 따른 전기적 물성의 향상이 영향을 준 것으로

판단되었다.

|

Figure 1 FTIR spectra of dGOGe complex. |

|

Figure 2 TGA curve of dGOGe complex. |

|

Figure 3 XRD pattern of dGOGe complex. |

|

Figure 4 Raman spectra of dGOGe complex. |

|

Figure 5 XPS spectra of dGOGe complex: (a) survey spectrum; (b)

high-resolution spectra of Ge 3d; (c) C 1s. |

|

Figure 6 SEM micrographs of (a) GO; (b) d GOGe; (c) magnification (×5) of (b); (d) magnification (×20) of (b); (e, f) commercial

GeO2. |

|

Figure 7 EDS elemental mappings of dGOGe complex. |

|

Figure 8 TEM micrographs of (a) dGOGe; HRTEM; (b) dGOGe;

(c) Ge nanoparticle (Inset: SAED pattern for Ge nanoparticle). |

|

Figure 9 Electrical conductivity of GO, GOGe, dGOGe, and hGOGe

complex. |

|

Figure 10 Nyquist plots of PVA/GOGe and PVA/d GOGe nanocomposites. |

폴리도파민의 자연

모사 접착 및 코팅 특성을 활용하여 환원 산화그래핀 표면에 게르마늄 결정을 균일하게 형성시킨 폴리도파민/환원 산화그래핀/게르마늄 전도성 복합체를

합성하였고 이를 바탕으로 전도성 고분자 나노복합재료를 제조하였다. 저가의 상용 GeO2를 용해하여 Ge 이온을 제조하는 조건과

도파민을 중합하는 조건을 일치시킴으로써 상온 및 상압의 온화한 조건에서 one-pot 공정으로 동시에 환원 산화그래핀 표면에 폴리도파민 코팅층과

게르마늄 나노결정을 균일하게 형성시킬 수 있었다. 이렇게 합성된 폴리도파민/환원 산화그래핀/게르마늄 복합체는 우수한 전기적 특성을 나타내었고 이를

사용하여 제조한 고분자 나노복합재료도 복합체의 전기적 특성 및 형태학적 특성에 기인하여 우수한 전기적 특성을 나타내었다.

- 1. K. I. Winey and R. A. Vaia, MRS Bull., 32, 314 (2007).

-

- 2. J. R. Potts, D. R. Dreyer, C. W. Bielawski, and R. S. Ruoff, Polymer, 5, 52 (2011).

-

- 3. A. K. Geim and K. S. Novoselov, Nat. Mater., 6, 183 (2007).

-

- 4. S. Wang, P. K. Ang, Z. Wang, A. L. L. Tang, J. T. L. Thong, and K. P. Loh, Nano Lett., 10, 92 (2010).

-

- 5. J. S. Bunch, A. M. VanderZande, S. S. Verbridge, I. W. Frank, D. M. Tanenbaum, J. M. Parpia, H. G. Craighead, and P. L. McEuen, Science, 315, 490 (2007).

-

- 6. C. Liu, Z. Yu, D. Neff, A. Zhamu, and B. Z. Jang, Nano Lett., 10, 4863 (2010).

-

- 7. J. L. Xia, F. Chen, P. Wiktor, D. K. Ferry, and N. J. Tao, Nano Lett., 10, 506 (2010).

-

- 8. T. Kuila, B. Sambhu, Y. Dahu, N. H. Kim, S. Bose, and J. H. Lee, Prog. Polym. Sci., 35, 1350 (2010).

-

- 9. H. Bai, C. Li, and G. Q. Shi, Adv. Mater., 23, 1089 (2011).

-

- 10. C. Gomez-Navarro, R. T. Weitz, A. M. Bittner, M. Scolari, A. Mews, M. Burghard, and K. Kern, Nano Lett., 7, 3499 (2007).

-

- 11. X. S. Wu, X. B. Li, Z. M. Song, C. Berger, and W. A. de Heer, Phys. Rev. Lett., 98, 136801 (2007).

-

- 12. S. Gilje, S. Han, M. Wang, K. L. Wang, and R. B. Kaner, Nano Lett., 7, 3394 (2007).

-

- 13. M. J. McAllister, J. L. Lio, D. H. Adamson, H. C. Schniepp, A. A. Abdala, J. Liu, M. Herrera-Alonso, D. L. Milius, R. Caro, R. K. Prud’homme, and I. A. Aksay, Chem. Mater., 19, 4396 (2007).

-

- 14. G. Eda, G. Fanchini, and M. Chhowalla, Nat. Nanotechnol., 3, 270 (2008).

-

- 15. H. A. Becerril, J. Mao, Z. Liu, R. M. Stoltenberg, Z. Bao, and Y. Chen, ACS Nano, 2, 463 (2008).

-

- 16. X. S. Wu, M. Sprinkle, X. B. Li, F. Ming, C. Berger, and W. A. de Heer, Phys. Rev. Lett., 101, 026801 (2008).

-

- 17. D. Li, M. B. Muller, S. Gilje, R. B. Kaner, and G. G. Wallace, Nat. Nanotechnol., 3, 101 (2008).

-

- 18. X. Wang, L. J. Zhi, and K. Mullen, Nano Lett., 8, 323 (2008).

-

- 19. D. W. Boukhvalov and M. I. Katsnelson, J. Am. Chem. Soc., 130, 10697 (2008).

-

- 20. S. Stankovich, D. A. Dikin, R. D. Piner, K. A. Kohlhaas, A. Kleinhammes, Y. Jia, Y. Wu, S. T. Nguyen, and R. S. Ruoff, Carbon, 45, 1558 (2007).

-

- 21. S. Stankovich, R. D. Piner, X. Chen, N. Wu, S. T. Nguyen, and R. S. Ruoff, J. Mater. Chem., 16, 155 (2006).

-

- 22. S. Niyogi, E. Bekyarova, M. E. Itkis, J. L. McWilliams, M. A. Hamon, and R. C. Haddon, J. Am. Chem. Soc., 128, 7720 (2006).

-

- 23. T. Szabo, O. Berkesi, P. Forgo, K. Josepovits, Y. Sanakis, D. Petridis, and I. Dekany, Chem. Mater., 18, 2740 (2006).

-

- 24. D. Li, M. B. Muller, S. Gijle, R. B. Kaner, and G. G. Wallace, Nat. Nanotechnol., 3, 101 (2008).

-

- 25. G. E. Moore, Proc. IEEE, 86, 82 (1998).

-

- 26. A. B. Sachid and H. Chenming, IEEE Trans. Elec. Dev., 59, 2037 (2012).

-

- 27. C. Yang-Kyu, K. Asano, N. Lindert, V. Subramanian, K. Tsu-Jae, J. Bokor, and H. Chenming, Proc. 1999 Int. Electron Devices Meeting Technical Dig., IEDM’99, 919 (1999).

-

- 28. J. F. Chen, T. Laidig, K. E. Wampler, and R. Caldwell, J. Vac. Sci. Technol. B, 15, 2426 (1997).

- 29. K. J. Kuhn, M. D. Giles, D. Becher, P. Kolar, A. Kornfeld, R. Kotlyar, S. T. Ma, A. Maheshwari, and S. Mudanai, IEEE Trans. Elec. Dev., 58, 2197 (2011).

-

- 30. M. Yoshihito, Phys. Rev. B, 51, 1658 (1995).

-

- 31. P. Gambardella, Phys. Rev. B, 75, 125211 (2007).

-

- 32. O. Kazakova, R. Morgunov, J. Kulkarni, J. Holmes, and L. Ottaviano, Phys. Rev. B, 77, 235317 (2008).

-

- 33. S. Assefa, F. Xia, and Y. A. Vlasov, Nature, 464, 80 (2010).

-

- 34. J. Michel, J. Liu, and L. Kimerling, Nat. Photonics, 4, 527 (2010).

-

- 35. E. Henderson, M. Seino, D. Puzzo, and G. A. Ozin, ACS Nano, 4, 7683 (2010).

-

- 36. L. Cao, J. Park, P. Fan, B. Clemens, and M. L. Brongersma, Nano Lett., 10, 1229 (2010).

-

- 37. J. Luther, M. Law, M. Beard, Q. Song, M. Reese, R. Ellingson, and A. Nozik, Nano Lett., 8, 3488 (2008).

-

- 38. O. Semonin, J. Luther, S. Choi, H. Chen, J. Gao, A. Nozik, and M. Beard, Science, 334, 1530 (2011).

-

- 39. J. Tang, K. Kemp, S. Hoogland, K. Jeong, H. Liu, L. Levina, M. Furukawa, X. Wang, R. Debnath, D. Cha, K. Chou, A. Fischer, A. Amassian, J. Asbury, and E. Sargent, Nat. Mater., 10, 765 (2011).

-

- 40. M. Seo, M. Park, K. Lee, K. Kim, J. Kim, and J. Cho, Energy Environ. Sci., 4, 425 (2011).

-

- 41. M. Park, Y. Cho, K. Kim, J. Kim, and M. J. Cho, Angew. Chem. Int. Ed., 50, 9647 (2011).

-

- 42. T. Song, H. Cheng, H. Choi, J. Lee, H. Han, D. Lee, D. Yoo, M. Kwon, J. Choi, S. Doo, H. Chang, J. Xiao, Y. Huang, W. Park, Y. Chung, H. Kim, J. Rogers, and U. Paik, ACS Nano, 6, 303 (2012).

-

- 43. G. Jo, I. Choi, H. Ahn, and M. Park, Chem. Commun., 48, 3987 (2012).

-

- 44. D. Xue, S. Xin, Y. Yan, K. Jiang, Y. Yin, Y. Guo, and L. Wan, J. Am. Chem. Soc., 134, 2512 (2012).

-

- 45. L. Tan, Z. Lu, H. Tan, J. Zhu, X. Rui, Q. Yan, and H. Hng, J. Power Sources, 206, 253 (2012).

-

- 46. J. Xiang, W. Lu, Y. Hu, Y. Wu, H. Yan, and C. M. Lieber, Nature, 441, 489 (2006).

-

- 47. Y. J. Kim, J. Y. Cha, H. Ham, H. Huh, D. S. So, and I. Kang, Curr. Appl. Phys., 11, 350 (2011).

-

- 48. T. Kennedy, E. Mullane, H. Geaney, M. Osiak, C. O’Dwyer, and K. M. Ryan, Nano Lett., 14, 716 (2014).

-

- 49. B. H. Lee, M. H. Kang, D. C. Ahn, J. Y. Park, T. Bang, S. B. Jeon, J. Hur, D. Lee, and Y. K. Choi, Nano Lett., 15, 8056 (2015).

-

- 50. Y. T. Bie, J. Yang, X. L. Liu, J. Wang, Y. Nuli, and W. Lu, ACS Appl. Mater. Interfaces, 8, 2899 (2016).

-

- 51. Z. M. Liu, X. Y. Yu, and U. Paik, Adv. Energy Mater., 6, 1502318 (2016).

-

- 52. S. M. Kang, N. S. Hwang, J. Yeom, S. Y. Park, P. B. Messersmith, I. S. Choi, R. Langer, D. G. Anderson, and H. Lee, Adv. Funct. Mater., 22, 2949 (2012).

-

- 53. I. Kaminska, M. R. Das, Y. Coffinier, J. Niedziolka-Jonsson, J. Sobczak, P. Woisel, J. Lyskawa, M. Opallo, R. Boukherroub, and S. Szunerits, ACS Appl. Mater. Interfaces, 4, 1016 (2012).

-

- 54. S. M. Kang, S. Park, D. Kim, S. Y. Park, R. S. Ruoff, and H. Lee, Adv. Funct. Mater., 21, 108 (2010).

-

- 55. S. Stankovich, D. A. Dikin, R. D. Piner, K. A. Kohlhaas, A. Kleinhammes, Y. Jia, Y. Wu, S. T. Nguyen, and R. S. Ruoff, Carbon, 45, 1558 (2007).

-

- 56. S.-H. Hwang, D. Kang, R. S. Ruoff, H. S. Shin, and Y.-B. Park, ACS Nano, 8, 6739 (2014).

-

- 57. D. C. Marcano, D. V. Kosynkin, J. M. Berlin, A. Sinitskii, Z. Sun, A. Slesarev, L. B. Alemany, W. Lu, and J. M. Tour, ACS Nano, 4, 4806 (2010).

-

- 58. C. Jing, J. Hou, X. Xu, and Y. Zhang, Appl. Phys. A, 90, 367 (2008).

-

- 59. C. Jing, X. Zang, W. Bai, J. Chu, and A. Liu, Nanotechnology, 20, 505607 (2009).

-

- 60. T. Szabo, O. Berkesi, and I. Dekany, Carbon, 43, 3186 (2005).

-

- 61. M. Mermoux, Y. Chabre, and A. Rousseau, Carbon, 29, 469 (1991).

-

- 62. F. Cataldo, Fuller. Nanotub. Car. N., 11, 1 (2003).

- 63. C. Hontoria-Lucas, A. J. Lopez-Peinado, J. D. Lopez-Gonzalez, M. L. Rojas-Cervantes, and R. M. Martin-Aranda, Carbon, 33, 1585 (1995).

-

- 64. G. I. Titelman, V. Gelman, S. Bron, R. L. Khalfin, Y. Cohen, and H. Bianco-Peled, Carbon, 43, 641 (2005).

-

- 65. L. Q. Xu, W. J. Yang, K. Neoh, E. Kang, and G. D. Fu, Macromolecules, 43, 8336 (2010)

-

- 66. M. S. Abo-Ghazala and S. A. Hazmy, Sci. Technol., 9, 177 (2004).

- 67. T. Nakashita, S. Hagiwara, F. Uehara, and K. Kohno, J. Appl. Phys., 31, 186 (1992).

-

- 68. T. Nakashita, A. Inoue, S. Hagiwara, F. Uehara, and K. Kohno, J. Appl. Phys., 31, 1730 (1992).

-

- 69. C. B. Jing, J. X. Hou, X. G. Xu, and Y. H. Zhang, Appl. Phys. A, 90, 367 (2008).

-

- 70. J. H. Liu, R. Yang, and S. M. Li, J. Univ. Sci. Technol., 13, 350 (2006).

- 71. D. T. Ngo, H. T. T. Le, C. Kim, J. Y. Lee, J. G. Fisher, I. D. Kim, and C. J. Park, Energy Environ. Sci., 8, 3577 (2015).

-

- 72. X. Zhong, J. Wang, W. Li, X. Liu, Z. Yang, L. Gu, and Y. Yu, RSC Adv., 4, 58184 (2014).

-

- 73. D. Li, H. Q. Wang, H. K. Liu, and Z. P. Guo, Adv. Energy Mater., 6, 1501666 (2016).

-

- 74. B. R. Wang, J. Jin, K. Rui, C. X. Zhu, and Z. Y. Wen, J. Power Sources, 396, 124 (2018).

-

- 75. A. Lugstein, M. Mijic, T. Burchhart, C. Zeiner, R. Langegger, M. Schneider, U. Schmid, and E. Bertagnolli, Nanotechnology, 24, 065701 (2013).

-

- 76. N. Shirahata, D. Hirakawa, Y. Masuda, and Y. Sakka, Langmuir, 29, 7401 (2013).

-

- 77. J. Hao, L. Pan, H. C. Zhang, C. X. Chi, Q. J. Guo, J. P. Zhao, Y. Yang, X. X. Liu, X. X. Ma, and Y. Li, Chem. Eng. J., 346, 427 (2018).

-

- 78. J. H. Parker, D. W. Feldman, and M. Ashkin, Phys. Rev., 155, 712 (1967).

-

- 79. Y. Xiao and M. Cao, ACS Appl. Mater. Interfaces, 6, 12922 (2014).

-

- 80. Y. Xiao, X. Wang, W. Wang, D. Zhao, and M. H. Cao, ACS Appl. Mater. Interfaces, 6, 2051 (2014).

-

- 81. B. Li and H Cao, J. Mater. Chem., 21, 3346 (2011).

-

- 82. R. J. Young, I. A. Kinloch, L. Gong, and K. S. Novoselov, Compos. Sci. Technol., 72, 1459 (2012).

-

- 83. Q. Y. Ma, W. W. Wang, P. Y. Zeng, and F. Zhen, Langmuir, 33, 2141 (2017).

-

- 84. S. Park, J. Ryu, D. Hong, S. Shin, W. Y. Choi, and A. Kim, J. Mater. Chem. A, 5, 15828 (2017).

-

- 85. J. Qin, X. Wang, M. Cao, and C. Hu, Chem. - Eur. J., 20, 9675 (2014).

-

- 86. Q. Ma, W. Wang, P. Zeng, and Z. Fang, Langmuir, 33, 2141 (2017).

-

- 87. Z. Ding, L. Zhao, L. M. Suo, Y. Jiao, S. Meng, Y. S. Hu, Z. X. Wang, and L. Q. Chen, Phys. Chem. Chem. Phys., 13, 15127 (2011).

-

- 88. S. Fang, Z. K. Tong, and X. G. Zhang, Chem. Eng. J., 322, 188 (2017).

-

- 89. Y. Xu, X. Zhu, X. Zhou, X. Liu, Y. Liu, Z. Dai, and J. Bao, J. Phys. Chem. C, 118, 20502 (2014).

-

- 90. L. Zeng, X. Huang, X. Chen, C. Zheng, Q. Qian, Q. Chen, and M. Wei, ACS Appl. Mater. Interfaces, 8, 232 (2016).

-

- 91. D. T. Ngo, R. S. Kalubarme, H. T. T. Le, J. G. Fisher, C. N. Park, I. D. Kim, and C. J. Park, Adv. Funct. Mater., 24, 5291 (2014).

-

- 92. G. S. Patrin, C. G. Lee, I. A. Turpanov, S. M. Zharkov, D. A. Velikanov, V. K. Maltsev, L. A. Li, and V. V. Lantsev, J. Magn. Magn. Mater., 306, 218 (2006).

-

- 93. H. A. Becerill, J. Mao, Z. Liu, R. M. Stoltenberg, Z. Bao, and Y. Chen, ACS Nano, 2, 463 (2008).

-

- 94. X. Wang, L. Zhi, and K. Müllen, Nano Lett., 8, 323 (2008).

-

- 95. Y. Si and E. T. Samulski, Nano Lett., 8, 1679 (2008).

-

- 96. G. Wang, J. Yang, J. Park, X. Gou, B. Wang, H. Liu, and J. Yao, J. Phys. Chem. C, 112, 8192 (2008).

-

- 97. S. S. Choo, E. S. Kang, I. Song, D. Lee, J. W. Choi, and T. H. Kim, Sensors, 17, 861 (2017).

-

- 98. Y. P. Wu, E. Rahm, and R. Holze, Electrochim. Acta, 47, 3491 (2002).

-

- 99. S. H. Munson-McGee, Phys. Rev. B, 43, 3331 (1991).

-

- 100. I. Balberg, N. Binenbaum, and N. Wagner, Phys. Rev. Lett., 52, 1465 (1984).

-

- 101. Y. C. Zhang, Y. You, S. Xin, Y. X. Yin, J. Zhang, P. Wang, X. S. Zheng, F. F. Cao, and Y. G. Guo, Nano Energy, 25, 120 (2016).

-

- 102. J. Y. Song, H. H. Lee, Y. Y. Wang, and C. C. Wan, J. Power Sources, 111, 255 (2002).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(6): 753-762

Published online Nov 25, 2020

- 10.7317/pk.2020.44.6.753

- Received on Apr 24, 2020

- Revised on Jul 7, 2020

- Accepted on Jul 14, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Hyung-Il Kim

-

Department of Chemical Engineering and Applied Chemistry, College of Engineering, Chungnam National University, 99, Daehak-ro, Yuseong-gu, Daejeon 34134, Korea

- E-mail: hikim@cnu.ac.kr

- ORCID:

0000-0001-6975-1126

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.