- Mechanical and Flame Retardant Properties of SAN Coated PC/PTFE Composite

Dong In Choi, Young Sil Lee*, Kwan Han Yoon†

, Soo Wan Kim**, and Doo Han Ha**

, Soo Wan Kim**, and Doo Han Ha**Dept. of Chemical Engineering, Kumoh National Institute of Technology, 1 Yangho-dong, Gumi 39177, Korea

*Industry-Academic Cooperation Foundation, Kumoh National Institute of Technology, 1 Yangho-dong, Gumi 39177, Korea

**Hannanotech Co., Ltd., 1330, Daedeok-daero, Daedeok-gu, Daejeon 34326, Korea- SAN으로 코팅된 PC/PTFE 복합체의 기계적 물성 및 난연특성

금오공과대학교 화학공학과, *금오공과대학교 산학협력단, **한나노텍

Core-shell structured SAN-PTFE composites were prepared by

grafting styrene and acrylonitrile copolymer (SAN) onto the surface of

polytetrafluoroethylene (PTFE) and compounded with polycarbonate (PC) using co-rotating

twin extruder. Coating thickness of the shell decreased with decreasing of

initiator and increasing of PTFE content, and increased with the polymerization

time of SAN copolymer. The tensile and impact strength of PC/SAN-PTFE (8.3 phr)

composite were 57 MPa and 48 J/m, respectively, which are similar values of PC.

The tensile modulus of the composite was rather 7% higher than that of PC.

However, the tensile strength and modulus of PC/PTFE composite were lower than

those of PC while the impact strength of PC/PTFE was maintained as almost same

value of PC. The limiting oxygen index (LOI) of PC/SAN-PTFE composite

containing 8.3 phr of PTFE was determined to be 28.1%.

연구에서는 스티렌(styrene)과

아크릴로니트릴(acrylonitrile)을 공중합하여 형성된 SAN을

폴리테트라플루오로에틸렌(PTFE) 입자의 표면에 코팅하여

core-shell 구조를 갖는 SAN-PTFE 나노 입자를 제조한 후 이를 폴리카보네이트(PC)에 분산시키기 위해 압출기를 이용하여 복합체를 제조하였다. SAN 중합용

개시제의 함량이 줄어들면 PTFE에 코팅된 SAN의 두께가 감소하였고 중합 시 PTFE의 함량을 늘려주면 역시 SAN 코팅 두께가 감소하였으며, 중합시간을 늘려주면 코팅 두께는 증가하였다. PTFE 8.3 phr을

함유하는 PC/SAN-PTFE 복합체의 경우 인장강도와 충격강도는

PC와 같은 57 MPa과 48 J/m이

얻어졌고 인장탄성률은 오히려 PC보다 7% 증가하였다. 그러나 PTFE를 포함하는

PC/PTFE 복합체의 경우는 충격강도를 제외하고 인장강도와 인장탄성률 모두 PC의 값보다

감소하였다. PTFE 8.3 phr을 함유하는 PC/SAN-PTFE

복합체의 한계산소지수(LOI)는 28.1%를

나타내었다.

Core-shell structured SAN-PTFE composites were prepared by

grafting styrene and acrylonitrile copolymer onto the surface of

polytetrafluoroethylene (PTFE) and compounded with polycarbonate (PC) using co-rotating

twin extruder. Coating thickness of the shell decreased with decreasing of

initiator and increasing of PTFE content, and increased with the polymerization

time of SAN copolymer.

Keywords: styrene and acrylonitrile copolymer, polytetrafluoroethylene, core-shell structure, mechanical properties, limiting oxygen index

본 연구는 금오공과대학 학술연구비에 의하여

연구된 논문으로 이에 감사드립니다.

산업이 발전함에 따라

안전에 대한 수요가 크게 늘어나고 있는 실정이다. 특히 기차나 버스, 승용차 등과 같은 운송수단에서의 경량화를 위하여 플라스틱으로 제조된 내장부품,

건물 내에서 사용되는 전자제품 및 사무용품의 플라스틱 내·외장부품들이 화재 발생 시 연소에 의해 유독가스 및 화재 확산으로 사용자의 안전을 위협하고

있다. 화재가 발생하였을 때 골든타임 내에 불씨를 진압하는 것이 가장 안전한 방법이지만 이를 감지하지 못하는 경우 인명피해가 심각하기 때문에 플라스틱을

이용한 운송용, 가전 및 사무용품 부품에 난연 소재를1 첨가해서 제품을 생산하는 방식이 사용되어 왔다. 더욱이 화재 발생 시 anti-dripping

agent(ADA) 역할을 하는 물질을 첨가한다면 2차 화재 예방에 효과적일 것이다. 현재 ADA로 사용 중인 폴리테트라플루오로에틸렌(PTFE)는

자가윤활성, 낮은 마찰계수 및 열안전성 등 우수한 성질을 이용하여 윤활제,2 부식방지제,3 밀봉제,4

전자재료5 및 의료분야에서6 중요한 역할을 하고 있다. 하지만, PTFE는 앞에서

언급한 수송용, 가전 및 사무용품 부품에 사용되는 고분자인 폴리카보네이트(PC)나 아크릴로나이트릴 부타다이엔 스타이렌 공중합체(ABS) 등과는 상용성이 부족하여 고분자 내에 분산이 힘들고, 계면접착력이 약하여 복합체로 제조

시 물성이 저하되는 문제가 있다. 이러한 문제점을 해결하기 위해 PTFE의 표면을 개질하여 고분자와의 상용성 뿐 아니라 계면접착력을 개선하기 위하여

많은 노력을 하고 있다. 특히 표면 접목처리방법(surface grafting modification)을7,8 많이

사용하고 있는데 전통 유화중합을 통해 core-shell 구조를 갖는 복합체를 제조하면 PTFE의 표면 손상 없이 문제점을 해결할 수 있다. 그중

폴리아크릴레이트를 이용한 core-shell 구조를 갖는 복합체에 관한 연구가 많이 보고되었다. Yin 등은9 PTFE/P(MMA-BA)

core-shell 구조의 복합체를 제조하여 4B의 접착력을 얻을 수 있었고 Sparnacci 등은10 단량체와 seed의 비율에

따라 입자분포가 다르게 얻어진다 하였고 그로 인하여 기계적인 성질이 달라진다고 Suresh 등이11 보고하였다. Chen 등은12,13

PTFE에 비해 PTFE/폴리아크릴레이트 복합체의 열 안정성이 우수하다고 발표하였고 Antonioli 등은14-16 PTFE/PMMA 복합체에

관한 연구에서 PTFE의 함량이 증가함에 따라 순수 PMMA 대비 열 안정성이 향상됨을 보고하였다.

본 연구에서는 스티렌과

아크릴로니트릴을 이용하여 PTFE의 표면에 접목시키는 방법으로 PTFE의 함량에 따라 core-shell 구조를 갖는 나노복합체(SAN-PTFE)를

제조하고 이를 고분자인 폴리카보네이트와 압출기를 이용하여 PC/SAN-PTFE 복합체를 제조한 후 기계적 성질과 난연성을 조사하였다.

시약 및 재료. 본 실험에서 SAN 중합에 사용된 단량체인 스티렌과 아크릴로니트릴은

대정화금에서 구매하였다. 중합 개시제로 사용된 potassium persulfate와 계면활성제로 사용된 sodium lauryl

sulfate 역시 대정화금 제품을 사용하였다. PTFE latex는 평균 입자의 크기가 180 nm이고 고체함량이 61.9%이며 ㈜한나노텍에서 공급받아

사용하였다. PC는 삼양사의 삼양화학에서 LV등급인 분자량 20000~22000 g/mol의 것을 사용하였다.

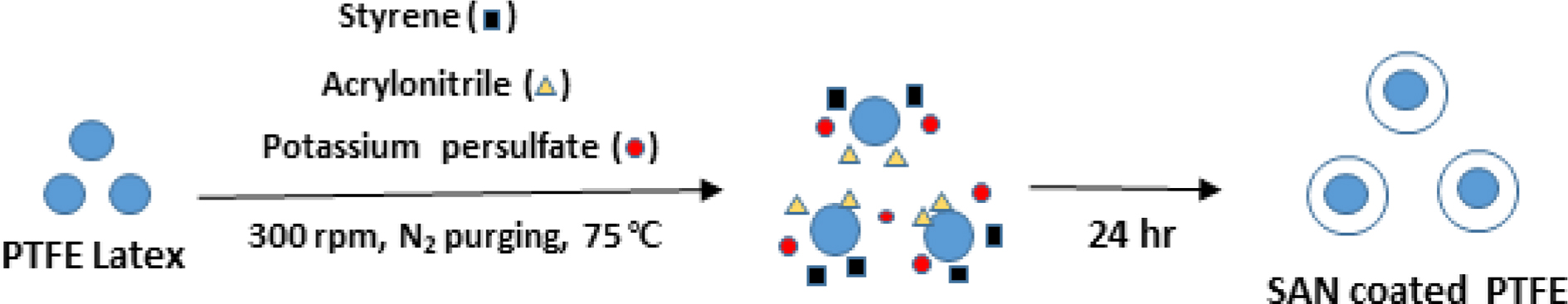

Core-shell

구조를 갖는 SAN으로 코팅된 PTFE의 제조. 3 구경 플라스크에 3, 4, 5, 6 g(5, 6.6, 8.3, 10 phr)의 PTFE latex를 넣고 분산매로 증류수

50 g을 첨가한다. 이 혼합물에 질소를 퍼지하면서 교반속도 300 rpm으로 혼합하고 온도가 75 oC에 도달할 때까지

유지한다. 여기에 스티렌 7 g과 아크릴로니트릴 3 g을 추가하여 15분 동안 혼합한 후 개시제인

potassium persulfate를 0.2 g 첨가하여 24시간 동안 반응을 시키면 core-shell 구조인 SAN으로 코팅된

PTFE(SAN-PTFE)가 얻어진다. Figure 1에 SAN으로 코팅된 PTFE의 제조방법을 나타내었다. SAN인 shell의 두께를 조절하기

위하여 개시제의 함량과 반응시간을 조절하였는데 개시제의 함량은 0.02, 0.05, 0.1, 0.2 g을 각각 투입하였고 반응시간은 각각 8, 12,

16, 24시간 동안 조절하여 제조하였다.

PC/SAN-PTFE

복합체의 제조. PC/PTFE 및 PC/SAN-PTFE 복합체를 제조하기

위하여 co-rotating twin screw extruder(LG Machinery, MT-30-S2-42C, L/D=42,

Φ30)를 사용하였다. 압출기의 스크루는 3-kneading disc block으로 조합하였고 배럴의 온도는 호퍼에서 다이까지 200~270 oC로 설정하였으며 스크루 속도는 80 rpm으로 고정하였다.

특성분석. SAN-PTFE의 유리전이온도와 용융온도를 측정하기

위해 시차주사열량계(DSC, NETZSCH DSC200F3)를 사용하였다. 시료를 10 oC/min의 승온 속도로 상온에서 350 oC까지 온도를 올리면서 측정하였다. SAN-PTFE의 열분해온도를 측정하기 위해 열무게분석기(TGA, TA

Q500)를 사용하였고 승온 속도 20 oC/min으로 하여

상온에서 650 oC까지 측정하였다. PC/PTFE 및 PC/SAN-PTFE 복합체의 기계적 성질을 측정하기 위하여 모든 시편은 사출기(PRO-WD 80, 동신유압)를 이용하여 제작하였다. 인장시험은

UTM(AG-50kNX, Shimadzu)를 사용하여 측정하였고 인장시편은 ASTM D638 규격을 따라 165×12.5×3 mm3의 dog-born 형태의 시편을

사용하였다. 50 kN 로드셀을 사용하였으며 crosshead

speed는 50 mm/min, gage length는 100 mm로 설정하였다. 또한 Model

92T(Tinius Olsen)를 사용하여 Izod 충격 시험을 실시하였다. 실험규격은 ASTM D256 규격을 따 V자 형태로 깊이 2.5 mm 노치(notch)를 만들었다. 복합체의 한계산소지수(LOI)를

측정하고자 압출한 후 펠렛을 hot press를 이용하여 필름형태로 제조한 후 LOI tester(Ysuda seiki sesahusho,

HS-271A, Japan)로 실험을 진행하였다. 제조된 SAN-PTFE 입자의 사이즈를 분석하기 위하여 ZS90 DLS(dynamic

light scattering) 장비를 이용하여 평균 입자 크기를 측정하였고 형태학을 관찰하기 위해 주사전자현미경(SEM)과 투과전자현미경(TEM)을

이용하여 입자의 크기 및 코팅 여부를 분석하였다.

|

Figure 1 Preparation method of the core-shell structured SAN-PTFE. |

열분석. 중합한 SAN과 공급받은 PTFE 및 제조된

SAN-PTFE의 유리전이온도와 용융온도를 Figure 2에 나타내었다. SAN은 앞의 실험방법으로 중합하였고 methyl ethyl

ketone (MEK)을 용매로

하여 Mark-Houwink식을 사용하여 분자량이 398000 g/mol로 계산되었다. 중합한 SAN의 유리전이온도는 98 oC로 측정되었고 공급받은 PTFE latex는 건조 후에 측정한 결과 330 oC의 용융온도를 나타내었다. 또한 제조된 SAN-PTFE는 98 oC에서 SAN의 유리전이온도와 330 oC의 PTFE의 용융온도가 같이 나타나는 것으로 보아 core인 PTFE에 shell인 SAN이 코팅된 것을

알 수 있다. Figure 3은 SAN의 함량은 고정시킨 후 PTFE의 함량을 5~10 phr까지 달리하면서 제조된 SAN-PTFE의 열분해거동을 보여주고

있다. 420 oC에서 SAN의 분해가 일어나고 580 oC에서 PTFE의 분해가 일어나는데 PTFE의 함량이 증가함에 따라 500 oC에서의 PTFE의 잔여량이 일정하게 증가하는 것을 알 수 있다. 그러나 5 phr의 PTFE를 함유하는 SAN-PTFE의 경우 밀도를

측정해보면 1.147 g/cm3이 측정되는데, 이것으로

PTFE의 함량을 계산해보면 10 wt% 함유하고 있는 것으로 계산되어지나 TGA의 잔여량을

보면 7 wt%에 해당되어 넣어준 PTFE의 함량과는 정확히 일치하지는

않는 것을 알 수 있다.

형태학. Figure 4는 중합된 SAN과 공급받은 PTFE

및 제조된 SAN-PTFE의 SEM과 TEM 사진을 보여주고 있다. Figure 4(a)에서 보이는 SAN의 경우, 평균 직경이 약 100 nm의 크기로 고루 분포되어 있는 것을 알 수 있고 각진

모형의 큰 입자는 개시제와 계면활성제인 것으로 보인다. Figure 4(b)에서 보이는 PTFE의 경우는 평균 직경이 약 180 nm의 크기를 보이고 있다. Figure 4(c)에서

보이는 SAN-PTFE(5 phr)의 입자 크기는 평균 480 nm로 측정되어 코팅된 것을 확인할 수 있었다. 결과를

보다 정확히 확인하기 위하여 PTFE의 함량이 10 phr로 제조된 SAN-PTFE의 입자를 TEM으로 측정하였고 그 결과를 Figure 4(d)와 4(e)에

나타내었다. TEM 사진을 보면 정확하게 core-shell 구조를 가지는 경우도 있고 코팅이 안되어 SAN으로만 존재하는 경우도 있다는 것을

알 수 있다. Core-shell의 구조에서 shell의 두께가 분산 및 물성에 영향을 주기 때문에 개시제의 함량과 중합시간을 달리하여

SAN-PTFE 입자를 제조하였고 그 결과를 Figures 5와 6에 나타내었다. Figure 5는 PTFE

5 phr과 10 phr로 제조된 SAN-PTFE 입자의 SEM 사진을

보여주고 있는데 개시제 함량이 감소함에 따라 PTFE 5 phr의 경우는 입자의 크기가 480 nm에서 280 nm까지 감소하고 PTFE 10 phr의 경우는 360 nm에서 300 nm까지 감소하는 것을 알 수 있다. 또한 PTFE의

함량이 증가하면 같은 0.3 wt%의 개시제 함량에서도 입자의 크기가 480 nm에서 360 nm로 감소하는 것을 보이고 있다. 결국 PTFE의 입자의

크기는 변하지 않기 때문에 개시제의 함량이 줄어들면 PTFE에 코팅된 SAN의 두께가 감소하는 것을 알 수 있다. Figure 6에서 보이는

SAN의 중합시간을 달리하여 PTFE 5 phr로 제조된 SAN-PTFE 입자의 SEM 사진을 보면 중합시간이 증가하면서 입자의 크기도 220 nm에서 480 nm로 증가하는 것을 알 수 있다. 이상의 형태학으로

분석한 결과, PTFE의 함량 뿐 아니라 개시제의 함량과 중합시간을 달리하면 SAN의 코팅 두께를 조절할 수 있고 이는 PTFE의 분산에도 영향을

줄 것으로 기대된다.

기계적 성질. PC/PTFE 및 PC/SAN-PTFE 복합체의 기계적 성질을 측정하여 Table 1에 나타내었다.

PTFE 5 phr을 포함하는 PC/PTFE 복합체의 경우 인장강도가

53 MPa을 보이고 있고 이는 PC의 값인 58 MPa보다 낮은 값을 보이고 있다. 그러나 SAN으로

코팅된 PC/SAN-PTFE 복합체의 경우는 PTFE의 함량에 따라 56~58 MPa로 PC의 값과 거의 같은 인장강도를 나타내고 있다.

이는 PTFE의 함량보다는 SAN-PTFE입자의 shell인 SAN과 PC와의 계면 접착력에 의해 인장강도가 영향을 받는다는 것을 알 수 있다.

이 결과는 Figure 7에서 보이는 PC/PTFE 및 PC/SAN-PTFE 복합체의 형태학에서도 알 수가 있다. Figure 7(a)에서 보이고

있는 PC/PTFE의 경우 평균 입자크기가 180 nm인 PTFE가 분산이 되어 있는 것도 있고 일부는 뭉쳐서 응집되어 있는 것을 볼 수 있으며 PC와의 계면

접착력이 약하여 파단면으로부터 빠져나와있는 것을 볼 수 있다. 그러나 Figure 7(b)에서 보이고 있는 PC/SAN-PTFE의 경우는 평균

입자크기가 480 nm인 SAN-PTFE 입자가 분산되어 있고 PC와의

계면 접착력이 PTFE의 계면 접착력보다 우수하여 복합체의 파단면으로부터 빠져나오지 않고 PC에 의해 둘러싸인 모습을 보여주고 있다. 이와 같은

결과는 Table 1에서 보이는 인장탄성률에서도 알 수 있다. PTFE 5 phr을 포함하는 PC/PTFE 복합체의 경우 인장탄성률은

1873 MPa을 보이고 있고 이는 PC의 값인 1914 MPa 보다 낮은 값을 나타내고 있다. 같은 함량의

SAN으로 코팅된 PC/SAN-PTFE 복합체의 경우는 2020 MPa로 PC보다 약간 증가하는 결과를 보이고 있다. 이후 PTFE의 함량이 5 phr에서 8.3 phr로 증가하여도 PC/SAN-PTFE 복합체의 인장탄성률은

큰 변화가 없는 것을 알 수 있다. 다만, PTFE 10 phr을 함유하는 PC/SAN-PTFE 복합체의 경우 인장탄성률이 다시 감소하여 SAN의 코팅 효과를 얻을

수가 없는데, 이는 SAN의 함량을 고정하고 PTFE의 함량을 증가시켰기 때문에 결과적으로 SAN의 코팅 두께가 얇아지게 되고 그로 인해 분산의

효율이 떨어진 것으로 판단된다. PC 복합체의 충격강도 또한 Table 1에 나타내었는데, PC의 충격강도는 49 J/m이고 PTFE 5 phr이 함유된 PC/PTFE 복합체의 경우 53 J/m로 약간 증가하였다. 그러나 PTFE 5와

6.6 phr을 함유하는 PC/SAN-PTFE 복합체는 각각

30과 35 J/m로 크게 감소하였다. 이는 PTFE를 SAN으로

코팅하면 SAN에 의해 복합체의 충격강도가 감소하는 것을 알 수 있다. PTFE의 함량을 더 증가시키게 되면 PTFE의 증가효과와 SAN의 감소효과가

상쇄되어 PTFE 8.3 phr을 함유하는 PC/SAN-PTFE 복합체에서는 다시

PC와 같은 충격강도가 얻어졌다.

난연성. Table 1에 PC, PC/PTFE 및

PC/SAN-PTFE 복합체의 한계산소지수(LOI) 또한 나타내었다. 전반적으로 PC의 LOI에 비해 PC 복합체의 LOI가 증가하는 경향을 보이고

있다. 특히 PTFE의 함량이 8.3과 10 phr인 PC/SAN-PTFE 복합체에서는 난연성의 기준이 되는 LOI의 값인 28에 도달하였다. 이는 난연성이

우수한 PTFE를 첨가하여도 PC/PTFE 복합체의 경우와 같이 PC에 PTFE의 분산이 안되면 그 효과를 크게 얻을 수 없고 SAN으로 코팅하여

PTFE의 분산이 잘 되어도 일정량 이상의 PTFE가 필요하다는 것을 알 수 있다.

|

Figure 2 DSC curves of SAN, PTFE, and SAN-PTFE. |

|

Figure 3 TGA curves of PC/SAN-PTFE composites with the different content of PTFE. |

|

Figure 4 SEM images of (a) SAN; (b) PTFE; (c) SAN-PTFE (5

phr); TEM images of (d, e) SAN-PTFE (10 phr). |

|

Figure 5 SEM images of (a) SAN-PTFE (5 phr); (b) SAN-PTFE

(10 phr) with the different content of initiator. |

|

Figure 6 SEM images of SAN-PTFE (5 phr) with the different

polymerization time. |

|

Figure 7 SEM images of (a) PC/PTFE; (b) PC/SAN-PTFE with 5 phr PTFE. |

|

Table 1 Mechanical Properties and LOI of PC, PC/PTFE and PC/SAN-PTFE Composites |

a

Numbers in blanket indicate the content (phr) of PTFE in composites. |

본 연구에서는

PC의 기계적 성질에 큰 영향을 주지 않으면서 PC의 난연성을 증가시키고자 난연성이 우수한 PTFE를 SAN으로 코팅한 후 PC에 첨가하여 복합체를

제조하고 복합체의 기계적 성질과 난연성을 측정하였다. PTFE를 PC와 복합화할 경우 PTFE의 분산이 어려워 core-shell 구조를 갖도록

SAN으로 코팅된 SAN-PTFE 입자를 제조하였다. SAN-PTFE 입자는 중합시간, 개시제의 함량 및 PTFE의 함량에 따라 다양한 코팅 두께를

얻을 수 있었고 그 영향에 따라 PC/SAN-PTFE 복합체의 기계적 성질과 난연성이 다르게 관찰되었다. 특히 8.3 phr의 PTFE를 함유하는 PC/SAN-PTFE 복합체는

PC에 비해 인장강도와 충격강도는 비슷한 값을 가지면서 인장탄성률은 7%의 증가가 이루어 졌고 LOI 값이 28.1로 난연성이 있는 것으로 판단되었다.

본 연구에서 제조된 core-shell 구조를 갖는 SAN-PTFE 입자를 다양한 고분자와 복합화하면 PTFE의 분산뿐 아니라 고분자 매트릭스와의

계면 접착력을 우수하게 할 수 있을 것으로 판단되어 그 기대효과가 크다고 할 수 있다.

- 1. J. K. Cho, K. M. Kim, K. Chung, and D. K. Lee, Polymer Science and Technology, 19, 499 (2008).

- 2. Z. Wang, S. Wu, and J. Ni, J. Proc. Inst. Mech. Eng. Part J-J. Eng. Tribol., 232, 607 (2018).

-

- 3. Q. Zhao, Y. Liu, and C. Wang, Appl. Surf. Sci., 252, 1620 (2005).

-

- 4. B. Zhou and Y. Chen, Lubr. Eng., 34, 70 (2009).

- 5. T. Hubáꠑcek, O. Lyutakov, V. Rybka, and V. Švorꠑcík, J. Mater. Sci., 45, 279 (2010).

-

- 6. M. Fineschi, T. Gori, G. Sinicropi, and A. Bravi, Heart, 90, 490 (2004).

-

- 7. J. M. Vaz, E. C. Michel, P. Chevallier, M. M. Beppu, and D. Mantovani, J. Biomater. Tissue Eng., 4, 915 (2014).

-

- 8. C. Y. Tu, Y. L. Liu, K. R. Lee, and J. Y. Lai, Polymer, 46, 6976 (2005).

-

- 9. Y. Yin, J. Qian, J. Miao, R. Xia, P. Chen, B. Yang, and G. Cheng, New Chem. Mater., 45, 113 (2017).

- 10. K. Sparnacci, D. Antonioli, S. Deregibus, M. Laus, G. Zuccheri, L. Boarino, N. De Leo, and D. Comoretto, J. Nanomater., 2012, 980541 (2012).

-

- 11. K. I. Suresh, T. Pakula, and E. Bartsch, Macromol. React. Eng., 1, 253 (2007).

-

- 12. Z. Chen, L. Li, X. Cui, X. Cheng, and H. Wang, Colloid Polym. Sci., 284, 218 (2005).

-

- 13. Z. Chen, X. Cui, W. Jiang, X. Cheng, and H. Wang, J. Appl. Polym. Sci., 99, 558 (2006).

-

- 14. D. Antonioli, M. Laus, G. Zuccheri, V. Kapeliouchko, M. C. Righetti, L. Boarino, and K. Sparnacci, J. Nanotech., 2012, 875815 (2012).

-

- 15. D. Antonioli, S. Deregibus, G. Panzarasa, K. Sparnacci, M. Laus, L. Berti, L.Frezza, M. Gambini, L. Boarino, E. Enrico, and D. Comoretto, Polym. Int., 61, 1294 (2012).

-

- 16. D. Antonioli, M. Laus, K. Sparnacci, S. Deregibus, V. Kapeliouchko, G. Palamone, T. Poggio, G. Zuccheri, and R. Passeri, Macromol. Symp., 296, 197 (2010).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(6): 747-752

Published online Nov 25, 2020

- 10.7317/pk.2020.44.6.747

- Received on Feb 3, 2020

- Revised on Jul 8, 2020

- Accepted on Jul 19, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Kwan Han Yoon

-

Dept. of Chemical Engineering, Kumoh National Institute of Technology, 1 Yangho-dong, Gumi 39177, Korea

- E-mail: khyoon@kumoh.ac.kr

- ORCID:

0000-0002-4127-9808

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.