- Polypropylene Composite with Aminated Cellulose Nanocrystal

School of Chemical and Biological Engineering, Seoul National University, Seoul 08826, Korea

*Department of Application and Development, S-Oil TS&D center, Seoul 07795, Korea- 아민화 셀룰로오스 나노크리스탈 함유 폴리프로필렌 복합재료

서울대학교 공과대학 화학생물공학부, *㈜에쓰-오일

To improve the interfacial

strength and mechanical properties of polypropylene (PP)/cellulose nanocrystal

(CNC) composites, CNC was functionalized with (3-aminopropyl)triethoxysilane

(APTES). During the preparation of the composites via melt mixing,

maleic anhydride-grafted polypropylene (MAPP) was also used as a

compatibilizer. The functionalization of CNC was analyzed through the Fourier

transform infrared (FTIR) spectroscopy, 13C solid-state nuclear

magnetic resonance (NMR) spectroscopy, and X-ray photoelectron spectroscopy

(XPS), through which CNC appeared to be functionalized by forming covalent bond

with APTES. The changes in morphology and mechanical properties by the addition

of functionalized CNC and MAPP were investigated. SEM observation of the

composites showed that the addition of MAPP improved the dispersion state of

the CNC particles by improving the interfacial interaction between the filler

and the matrix. The flexural modulus and strength of the PP/CNC composites

increased by as large as 28% and 18%, respectively, by amine-functionalization

of CNC.

폴리프로필렌(PP)/셀룰로오스

나노크리스탈(CNC) 복합재료 내 CNC의 분산성을 향상시키기

위해 CNC를

(3-aminopropyl)triethoxysilane(APTES)로 개질하였다. 복합재료는

용융 혼합 방법으로 제작되었고, 무수말레인산이 수식된 폴리프로필렌(MAPP)을

상용화제로 사용하였다. CNC의 개질 여부는 적외선 분광학, 광전자분광법, 고체상 13C

핵자기공명분석법을 사용하였으며, 각각의 스펙트럼을 통해

APTES가 CNC 표면에 수식된 것을 확인하였다. 개질된 CNC와 MAPP 상용화제의

첨가로 인해 변화되는 PP/CNC 복합재료의 형태구조 및 기계적 성질을 확인하였다. SEM을 이용한 복합재료의 형태구조를 분석한 결과, MAPP가

첨가됨에 따라 충전제와 기지재 사이의 계면 상호작용이 향상되어 CNC 입자의 분상성이 향상되었다. PP/아민화 CNC 복합재료의 경우, PP/CNC 복합재료에 비해 굴곡 탄성률 및 강도가 향상된 결과를 나타내었다.

To improve the interfacial strength and mechanical

properties of polypropylene (PP)/cellulose nanocrystal (CNC) composites, CNC

was functionalized with 3(aminopropyl) triethoxysilane

(APTES), and MAPP was added as a compatibilizer. As the compatibility between filler and

matrix improved, the flexural modulus and strength increased.

Keywords: polypropylene, cellulose nanocrystal, composite, mechanical properties

이 연구는 S-Oil 및 서울대학교 공동 연구 개발의 결과물이며, S-Oil의 연구비 지원에 감사드립니다.

셀룰로오스 나노크리스탈(cellulose

nanocrystal, CNC)은 셀룰로오스 섬유에서 비결정 부분을 제거하고 남은 결정부분만 추출한 물질이기 때문에 결정성과 기계적 성질이 높은

장점을 갖는다. 또한 셀룰로오스는 대부분의 식물과 일부 박테리아나 미생물로부터 추출이 가능하기 때문에 지구상에서 가장 풍부하고 지속 가능한 자원으로

분류된다. 뿐만 아니라, 저밀도(low density),

무독성(non-toxicity), 생분해성(biodegrability) 등의 특성을 활용해 종이, 펄프를 비롯한 각종 산업 소재에 적용되고 있다.1-4 특히

영 탄성률은 연강(mild steel)보다 높다고 알려져 있으며 실제로 100 GPa 이상의 수치를 나타내기 때문에 고분자 복합재료의

강화제로 각광받고 있다.5 하지만, 분자 내에 존재하는 다수의 수산화기로 인해 입자간 상호작용이 강하여 입자 분산에 어려움이

있다.6-8 CNC의 분산성을 향상시키기 위하여 입자간의 상호작용을 줄이는 동시에 복합재료에 사용되는 기지재와의 상용성을 높이는 정전기적, 화학적, 물리적 표면 개질 방법들이 보고되어 왔으나, 대부분 극성 고분자에 해당하는 연구 방법이었다.9-12

폴리올레핀의 대표적인 고분자인 폴리프로필렌같은 비극성 고분자는 CNC와의 극성차가 극성 고분자보다 크기 때문에 기존 연구 방법의 적용이 어려웠고,

보고된 연구의 양이 상대적으로 많지 않은 상황이다.

폴리올레핀에

CNC를 분산시키기 위한 연구의 한 가지 방법으로 지방족 사슬을 CNC 표면에 수식(grafting)시키는 방법이 시도되었다. 폴리올레핀의 고분자

사슬은 탄소와 수소로만 이루어져 있기 때문에 극성 작용기나 정전기적 전하를 이용한 CNC와의 상호작용을 유도할 수 없다. 따라서 폴리올레핀과 유사한

구조를 갖는 사슬을 충전제 표면에 수식시켜 폴리올레핀 사슬과 상호작용하는 방법을 사용하였다. 개질에 사용된 물질은 한 쪽 말단에 카복실산, 카보닐

클로라이드, 무수말레인산, 아이소시아네이트기가 달린 탄화수소 사슬들이 보고되었다.13,14

또 다른 방법으로는

무수말레인산이 수식된 폴리에틸렌(MAPE) 또는 폴리프로필렌(MAPP)을 상용화제로 사용하여 복합재료를 제작하는 과정에서 함께 혼합해주는 방법이

있었다.15-19 뿐만 아니라, 볼 밀링(ball milling)을 통해 입자를 물리적으로 분리시키는 방법,20

밀폐식 혼합기(internal mixer)를 사용하여 복합재료 제작 시간을 조절함으로써 충전제와 상용화제의 반응 시간을 조절해주는 방법의21

전처리 과정을 포함하는 방법이 보고되었다. 이런 노력에도 불구하고 폴리올레핀의 물성을 효과적으로 향상시킬 수 있는 방법은 아직 보고되지 않았다.

보고된 연구들은 공통적으로 충전제의 함량이 10 wt% 이상 첨가됐을 때, 영 또는 굴곡 탄성률이 20% 이상 증가하는 경향이 있었으나, 강도의 증가는

10% 내외로 미미하거나 오히려 감소하는 결과를 나타냈었다. 따라서 상용화제와 충전제 사이의 상호작용이 효과적으로 이뤄질 수 있도록 유도하여 탄성률과

강도가 동시에 증가될 수 있는 연구가 요구되는 상황이다.

상용화제를 사용하여

PP/CNC 복합재료를 제작한 기존 연구들은 CNC의 개질없이 MAPP 또는 MAPE 등을 이용해 PP와 CNC 사이의 상용성을 높이고자 하였으나,

CNC 입자 간의 강한 상호작용을 감소시켜 CNC의 분산성을 높이는 효과가 크지 않았다. 본 연구에서는 이를 보완하기 위해 CNC 표면을 개질시켜

CNC 입자간의 상호작용을 감소시키는 동시에 상용화제와의 반응성을 증가시킴으로써 CNC의 분산성을 향상시키고자 하였다. CNC의 표면 개질은 (3-aminopropyl) triethoxysilane(APTES)를 사용하였으며,

MAPP를 상용화제로 하는 PP/MAPP/aminated CNC 복합재료를 제작하였다. APTES는 CNC 표면의 하이드록시기와 수소 결합을 형성할 수 있으며,

탈수 반응을 통해 공유 결합을 형성할 수 있다고 알려져 있다. APTES로 개질된 CNC는 표면의 하이드록시기를 가려주는 효과(screen

effect)를 통해 입자간의 인력을 줄여줄 수 있는 동시에 말단에 달린 아민기를 이용해 MAPP의 무수말레인산기와 반응할 수 있다. 이를 통해

CNC 입자간의 상호작용을 줄이는 동시에 기지재와의 상용성을 높이는 결과를 기대할 수 있다. 이를 확인하기 위해 아민화 CNC가 복합재료의 형태구조

및 기계적 성질에 미치는 영향을 평가하였다.

재료. 본 연구에서 사용된 PP는 S-Oil에서 공급받은

HK100으로, 용융 흐름 지수가(MFI) 15 g/min, 밀도는 0.9 g/cm3이었다. MAPP의 분자량은 약 9100 g/mol 이었으며, 수식된 무수말레인산 함량은

9~10 wt%였다. 상용화제로 쓰인 MAPP와 CNC의 아민화

과정에 사용된 APTES(>98%)는 씨그마알드리치코리아에서 구매하였다. 사용된 CNC는 목재 펄프(wood pulp), 면(cotton),

사이잘(sisal)로부터 추출된 것으로 산성 가수분해 과정을 거쳐 분무 건조(spray-dried)되어 제작되었으며, 결정화도 70% 이상의 제품을

Cellulose Lab에서 구매하여 사용하였다. 용매 및 세척액으로 사용된 에탄올(>98%)은 대정화금 제품을 사용하였다.

CNC 개질. 에탄올 40 mL와 탈이온수 10 mL가 담긴 둥근 바닥 플라스크에 CNC 0.5 g을 넣어주고, 균일한 분산을 위해 30분간 초음파 처리를

해주었다. 초음파 처리가 완료되면 혼합 용액에 APTES 3.5 mL를 넣어주고, 상온에서 6시간 동안 교반시켜 주며 반응을 유도하였다. 그 후, 원심 분리기(LABOGENE,

1736R)를 이용하여 10분간 4000 rpm 조건에서 용질을 용매로부터 분리시켜 주었다. 분리된 침전물에 잔존하는 미반응 APTES를 제거하기

위해 400 mL의 에탄올에 다시 분산시켜 세척한 후, 원심 분리기를

이용해 동일한 조건으로 용매를 제거하였으며, 같은 방법을 3회 반복 실시하였다. 최종적으로 얻게 된 분말 형태의 생성물인 아민화 CNC (aminated CNC, aCNC)는 60 oC의

진공오븐에서 12시간 동안 건조되었다.

복합재료 제작. PP/CNC 및 PP/aCNC 복합재료의 제작은 스크류

지름이 15.6 mm, 길이/지름이 25인 이축 압출기(Thermo

Electron, Prism TSE 16TC)를 이용하였으며, 압출 온도는 호퍼에서 다이까지 190-200 oC,

스크류 회전 속도 100 rpm이었다. 스트랜드 다이를 사용하여 압출된 복합재료는

수냉, 펠렛타이징, 건조 과정을 거쳤다. PP/MAPP/aCNC 복합재료의 경우, 복합재료 제작 전에 25 wt%의 마스터배치를 반응 압출 방법으로 제작하였다.

마스터 배치는 밀폐식 혼합기(internal mixer, Thermo scientific Haake Polylab QC)를 이용해 온도 190 oC,

스크류 회전 속도 100 rpm 조건 하에 제작하였다. 제작된 마스터 배치는

PP와 함께 용융 혼합되었다.

분석 및 측정. 적외선 분광기(FTIR)는 Thermo

Scientific 사의 Nicolet 6700 모델을 사용했으며, 분말 형태의 입자를 감쇠전반사(attenuated total

reflection, ATR) 방식으로 측정하였다. 파수는 4000-650 cm-1의 범위에서 스캔 수 32회,

분해능 4 cm-1의 조건으로 측정하였다. 고체상

13C 핵자기공명 분광기(NMR)는 Bruker사의 Advance III HD 500 HMz 모델의 5 mm Diff30 Probe를 사용해 분말 형태의 샘플을

측정하였다. X선 광전자 분광기(XPS)는 monochromatic Al-Ka 광원 방사 조건에서 Thermo scientific사의

K-Alpha Spectrometer 모델을 사용하였다.

복합재료의 형태구조는

주사 전자현미경(FE-SEM)을 이용해 관찰하였고, 사용된 장비는 JEOL사의 JSM-6710F 모델이었다. 사용된 샘플은 액체 질소로 급랭시켜

파단시켰다.

복합재료의 기계적

성질을 평가하기 위해 ASTM D790에 따라 3점 굽힘 지그를 이용하여 굴곡 탄성률과 강도를 측정하였다. 측정 기기는 만능재료시험기(universal testing machine,

UTM)로 Lloyd사의

LR10K 모델을 사용하였다. 시편은 넓이 및 두께가 각각 11.6, 3.2 mm 크기의 막대 형태 사출성형물을 사용하였다. 시편이

위치하는 곳은 2 mm의 지름을 갖는 롤러 형태의 지지대로 스팬(span)

길이 51.2 mm에 시편을 지지하였으며, 시편의 중앙에 2.0 mm/min의 하중 속도로 변위를 부여하였다.

CNC 및 aCNC의 구조. CNC 및 aCNC의 구조를 FTIR 스펙트럼을 이용하여

분석하였으며, 이를 Figure 1에 나타내었다. Figure 1(a)에서 볼 수 있듯이, 개질 과정을 거친 aCNC의 스펙트럼에서 일부 피크에

변화가 나타났다. 1590 cm-1 파수 영역에서 개질 전

CNC에선 없던 피크가 생성되었는데, 이는 APTES의 도입에 의한 아민기의 N-H bending에 해당한다. 아민기에 의한 피크의 변화는

3300-3500 cm-1 파수 영역에서 N-H

stretching에 의한 새로운 피크 생성이 발견됐어야 하지만, 개질 후에도 존재하는 하이드록시기의 O-H stretching과 겹쳐 확인이

어려웠다. ATPES에 존재하는 CH2 bending과 Si-O stretching에 해당하는 피크들 역시 기존에 존재하던 CNC의 피크들과 겹치는 영역이 존재하였다. 따라서 개질 후 스펙트럼에서 개질 전 스펙트럼을 뺀 결과값을

바탕으로 그래프를 재구성하였으며, 이를 Figure 1(b)에 나타내었다. 그 결과, APTES의 프로필기(propyl group)에 의한 CH2

bending 피크와 실라놀기(silanol

group)에 의한 Si-O stretching 피크가 1465, 1140 cm-1 파수에서 각각 발견되었으며, 이를 통해 aCNC 표면에 APTES가 수식된 것을 확인할 수

있었다. 이에 해당하는 유사한

결과가 선행 보고된 바 있다.22,23

aCNC에 수식된

APTES를 확인하기 위하여 CNC와 aCNC의 고체상 13C NMR 스펙트럼을 Figure 2에 나타냈다. Figure

2(a)에 해당하는 개질 전 CNC 스펙트럼에서 CNC의 무수 글루코오스(anhydro-glucose) 단위체 내 C1-C6에 해당하는 피크들이

62에서 107 ppm 영역에서 발견되었다. 개질 과정을 거친

aCNC 스펙트럼(Figure 2(b))에서도 마찬가지로 무수 글로코오스 단위체의 C1-C6에 해당하는 피크들이 그대로 유지되는 것을 확인할 수

있다. 또한 CNC 표면에 APTES가 수식됨에 따라 새롭게 생성된 아미노 프로필기(amino propyl group)의 α, β, γ 탄소 피크들이 10에서 43 ppm 영역에서 나타난 것을 확인할 수 있었다. 새로

형성된 피크들은 CH2(-Si-CH2-), CH2(-CH2-),

CH2(-CH2-NH2-)에 의한 피크들로 각각 10, 22, 43 ppm에 해당하며, 선행 보고된 연구에서도 같은 결과를

나타냈었다.24

CNC와 aCNC의

정량적인 분석을 위해 XPS 스펙트럼을 Figure 3에 나타냈으며, 각 샘플의 원자비율을 Table 1에 정리하였다. CNC의 무수 글로코오스

단위체는 탄소, 산소, 수소로만 이뤄져 있기 때문에 XPS 스펙트럼 상 284 eV에서 탄소에 해당하는 피크와 530 eV에서 산소에 해당하는 피크가 관찰되었다.25

표면이 APTES로 개질됨에 따라 aCNC의 XPS 스펙트럼에서는 탄소와 산소뿐만 아니라, 아민기의 질소 원자에 해당하는 N 1s 피크와 실리콘

원자에 해당하는 Si 2p 피크가 각각 399, 102 eV에서 생성되었다.26 aCNC에 도입된 아민기의 개수는 Table 1에 나타낸 탄소와

질소의 원자 퍼센트를 바탕으로 대략적인 추론이 가능하다. 만약 100개의 원자를 기준으로 볼 때 질소 원자는 3.2개 존재할 것이고 1개의

APTES당 1개의 아민기가 존재하기 때문에 총 3.2개의 ATPES가 존재하다는 것을 가정할 수 있다. 여기서, APTES의 프로필기에 해당하는

탄소 원자를 제외한 나머지 탄소 원자를 바탕으로 CNC의 무수 글로코오스 단위체의 개수를 계산한다면, 약 2.5개의 무수 글로코오스 단위체 당

1개의 아민기가 존재한다는 결과를 유추할 수 있다.

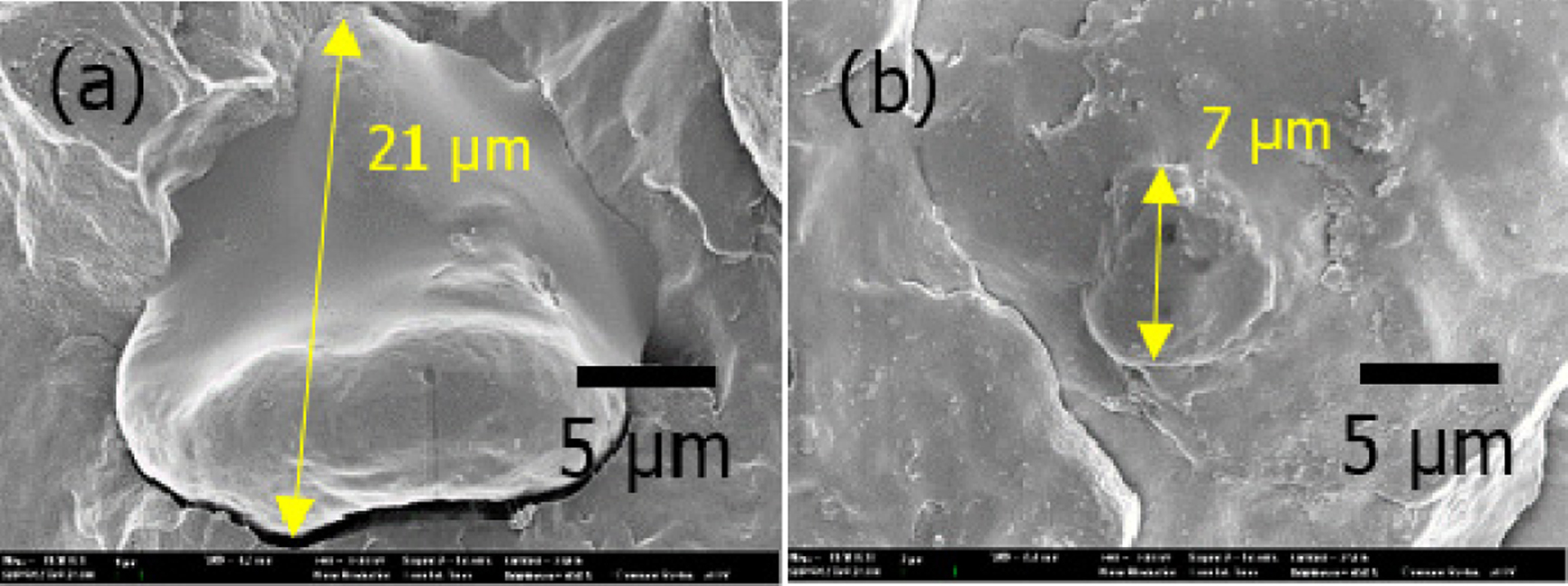

형태구조. CNC를 이용하여

제작한 PP 복합재료의 기계적 성질은 충전제의 함량뿐만 아니라 분산상태에도 큰 영향을 받기 때문에 복합재료의

형태구조를 SEM을 이용해 관찰하였으며, 파단면의 이미지를 Figure 4에 나타내었다. Figure 4(b)를 보면 알 수

있듯이, neat PP 파단면(Figure 4(a))에선

발견되지 않던 CNC입자가 PP/CNC 복합재료의 파단면에서 새롭게 관찰되었다. 고배율 이미지에선

CNC 입자와 PP 기지재 사이에 뚜렷한 경계선이 보인다. 뿐만 아니라, 시편을 파단하는 과정에서 가해진 충격에 의해 일부 CNC 입자는 기지재로부터 탈락(pull-out)되어

입자가 있던 빈 공간도 관찰되었다. 이는 CNC 입자 표면에 다수의 하이드록시기가 존재하여 높은 극성을 띠는 것과 반대로, PP는 비극성을 띠기 때문에 둘 사이의 계면 상호작용이 약하고 상용성이 낮아 발생한 결과로 여겨진다. 본 연구에 사용된 것과 동일한 방법인 분사 건조 과정을 거쳐 제작된 CNC를 표면 개질

과정을 없이 제작한 PP/CNC 복합재료 선행 연구에서도 복합재료 내 CNC 뭉침이 발생하여

입자 크기가 20 μm 이상되는 결과를

나타내었다.27

아민화 셀룰로오스 나노크리스탈을 충전제로하는 PP/aCNC 복합재료의 경우, 개질 전 CNC보다 입자 크기가 감소하였다. 이는 CNC에 APTES가 도입되면서 CNC 표면에 존재하던 하이드록시기에 의한 입자간 수소 결합을 감소시킴으로써 입자간 상호작용을 줄여주었고, APTES에 존재하는 프로필기에 의해 PP와의 상용성이 소폭 향상되어

CNC 입자의 응집을

줄여주는 효과에 의한 것으로 판단된다. 하지만, Figure 4(c)에서 볼 수

있듯이 aCNC와 PP 사이의 경계면이 여전히 존재하며, 탈락된 입자들의 흔적이 관찰되었다. 이는 APTES에 존재하던 프로필기의 길이가 충분히 길지 못하여 PP와의

상용성이 아직은 부족한 결과로 판단된다.14

Figure 4(d)에서 확인할 수 있듯이, PP/MAPP/aCNC 복합재료의 저배율 이미지에선 PP/CNC 또는 PP/aCNC 복합재료와 다르게 충전제가 어디에 존재하는지 구별하기 어려울 정도로 상용성이 좋아졌다. 충전제와 기지재를 구별하기 위해 EDS를 사용하여 표면의 원자 조성을

비교하였으며, 이를 Figure 5에 나타냈다. Figure 5(a)에서 PP로 추정되는 a영역의 EDS 스펙트럼을

보면 탄소에 해당하는 피크만 존재한다. 한편, CNC로 추정되는 b영역의 스펙트럼 Figure 5(b)에선 CNC에 존재하는 산소가 탄소와 함께 공존하는 것을 확인할 수 있었다. PP/aCNC 복합재료에 MAPP가 상용화제로 첨가됨에 따라 충전제의

크기는 더 줄어들었다. 뿐만 아니라, 충전제와 기지재 사이의

경계면을 육안으로 구분할 수 없을 정도로 모호해졌으며, neat PP의 표면 이미지(Figure 4(a))와 유사한 모습을 나타냈다. aCNC는 앞서

설명한 것과 같이 APTES의 도입으로 인해 입자간 응집 현상을 1차적으로

줄여주었다. 여기에 MAPP가 상용화제로 작용하면서 CNC와 PP 사이의 상용성을 더 향상시킨 것으로 판단된다. MAPP 내 PP 사슬은 기지재인 PP와 동일한 구조를 갖기 때문에 서로 얽힘(entanglement)을 형성하거나, 공결정화(co-crystallization)를 이룸으로써 충전제와 기지재 사이의 상용성을 높여줄 수 있기 때문이다.14,28 이와 같은 결과를 통해 CNC를 APTES로 개질하고 MAPP를 상용화제로 사용하는 복합재료를 제작하는 방법이 개질을 거치지 않은 CNC를 MAPP와 사용할 때보다 CNC 분산에 더 효과적인 방법으로 판단된다.

기계적 성질. PP와 복합재료들의 기계적 성질을 평가하기 위하여 굴곡

시험을 진행하였고, 이에 대한 결과를 Figure 6에 나타내었다. PP/CNC 복합재료의 경우, 충전제의 함량이 증가할수록 굴곡 탄성률이

neat PP에 비해 증가했으며, 20 wt%에서 증가율이 21%를 나타낸 반면, 굴곡 강도의 증가율은 2%로 탄성률에 비해 낮았다. 앞서 설명한

것과 같이, PP와 CNC의 큰 극성 차이에 의해 둘 사이의 상호작용이 낮아 계면 접착력이 낮기 때문에 CNC의 강도가 제대로 반영되지 못해 굴곡

강도의 증가가 미미한 것으로 판단된다. 또한 상용성이 좋지 않은 충전제를 사용한 복합재료의 경우, 충전제의 함량이 증가함에 따라 혼합 과정에서

충전제간 충돌 횟수가 늘어나면서 응집이 더 활발하게 일어날 수 있다.29 형태구조에서 확인한 것과 같이, 복합재료 중에

PP/CNC 복합재료의 파단면에서 가장 큰 입자가 발견됐었고, 기지재와 충전제 사이의 경계면이 뚜렷이 존재한 것과 같은 맥락이다.

PP/aCNC 복합재료의

굴곡 탄성률 및 강도도 충전제의 함량이 증가하면서 함께 상승했으며, PP/CNC 복합재료보다 높은 증가율을 보였다. 이는 앞서 설명한 것과 같이,

aCNC 표면에 존재하는 프로필기로 인해 aCNC와 PP의 계면 친화도가 증가되어 둘 사이의 계면 접착력이 향상된 결과로 고려된다. 기지재와 충전제

사이의 계면 접착력이 향상됨에 따라 둘 사이의 응력 전달(stress transfer)이 개질 전보다 향상되면서 CNC의 강도가 PP/aCNC

복합재료에 효과적으로 반영되어 PP/CNC 복합재료에 비해 높은 굴곡 탄성률 및 강도를 나타낸 것으로 판단된다. CNC를 비롯해 산화 그래핀(graphene

oxide)같은 극성 충전제 표면에 지방족 사슬을 수식시켜 PP 내의 분산성을 향상시킨 PP 복합재료 연구에 따르면, 개질을 통해 기지재와 충전제

사이의 상용성이 증가하여 분산성과 인장 강도 및 연신율같은 기계적 성질이 향상된다고 보고된 바 있다.14,30

PP/aCNC 복합재료에

MAPP가 상용화제로 들어갈 경우, 굴곡 탄성률과 강도가 한 단계 더 증가했으며 증가율은 각각 28%, 18%의 결과를 나타냈다. aCNC 표면에

존재하는 아민기가 상용화제인 MAPP의 무수말레인산과 반응하면서 aCNC-g-MAPP를 형성하였으며, MAPP의 PP 부분은 기지재와

동일한 구조를 바탕으로 함께 얽힘을 형성하거나 공결정화를 통해 CNC와 PP 사이의 계면접착력을 높여준 결과로 판단된다. 형태구조에서 확인한 바와

같이, 상용화제가 첨가되면서 충전제와 기지재 사이의 계면 친화도가 증가하여 입자의 크기가 줄어들었고, 둘 사이의 계면이 모호해진 결과가 이를 뒷받침해

준다. Elif 등에 따르면 PP에 개질하지 않은 CNC 15 wt%와 MAPP를 첨가했을 때 인장 강도가 11% 증가하였고,31 Wulline 등은

PP에 CNC 30 wt%와 MAPP를 첨가했을 시 인장 강도가 12% 증가하는

결과를 보고하였다.16 이와 비교했을 때, CNC를 APTES로 개질하고 MAPP를 상용화제로 사용하는 방법이 개질을 거치지

않은 CNC를 MAPP와 사용했을 때보다 탄성률과 강도 향상에 있어 더 효과적인 방법으로 판단된다.

|

Figure 1 FTIR spectra of (a) CNC and aCNC; (b) aCNC after subtracting CNC spectrum. |

|

Figure 2 13C NMR spectra of (a) CNC; (b) aCNC. |

|

Figure 3 XPS spectra of CNC and aCNC. |

|

Figure 4 SEM micrographs of the cryofracture surfaces of (a) neat PP; (b) PP/CNC 20 wt%; (c) PP/aCNC 20 wt%; (d) PP/MAPP/aCNC

20 wt% composites. |

|

Figure 5 EDS spectra of (a) PP surface α; (b) aCNC surface β. |

|

Figure 6 Flexural (a) modulus; (b) strength of the composites. |

PP/CNC 복합재료

내 CNC 분산성을 향상시킴으로써 탄성률과 강도를 증가시키기 위해 APTES로 표면이 개질된 CNC를 충전제로 하는 PP/MAPP/aCNC 복합재료를

제작하였다. APTES를 사용한 CNC의 개질 여부를 확인하기 위하여 FTIR, NMR, XPS 스펙트럼을 분석하였다. 분석 결과 개질 전

CNC에 존재하지 않던 아민기가 형성된 것을 FTIR과 XPS를 통해 확인하였으며, 13C NMR을 통해 새롭게 도입된

APTES의 a, b, g 탄소를 확인할 수 있었다. 복합재료의 형태구조를 확인하기

위해 파단면을 SEM으로 분석하였으며, 복합재료 내 aCNC가 개질 전 CNC보다 입자 크기가 줄어든 것을 확인할 수 있었다. 여기에 MAPP가

첨가되면서 aCNC의 입자 크기는 더 작아졌으며, 기지재와 충전제 사이의 경계면을 찾아볼 수 없을 정도로 계면 친화도가 향상된 것을 확인하였다.

PP/aCNC 복합재료의 탄성률과 강도는 PP/CNC 복합재료보다 소폭 상승하였는데, 이는 APTES에 존재하던 프로필기가 CNC의 극성을 낮춰주면서

PP와의 상용성이 상승한 결과로 예상된다. 여기에 MAPP를 상용화제로 사용한 PP/MAPP/aCNC 복합재료에서 굴곡 탄성률 및 강도가 모두

가장 높은 수치를 나타내었다.

- 1. G. Siqueira, J. Bras, and A. Dufresne, Polymers, 2, 728 (2010).

-

- 2. M. A. S. A. Samir, F. Alloin, and A. Dufresne, Biomacromolecules, 6, 612 (2005).

-

- 3. K. Oksman, Y. Aitomaki, A. P. Mathew, G. Siqueira, Q. Zhou, S. Butylina, S. Tanpichai, X. Zhou, and S. Hooshmand, Compos. A, 83, 2 (2016).

-

- 4. J. Lee, D. Lee, and K. Ha, Polym. Korea, 42, 1096 (2018).

-

- 5. N. R. Savadekar and S. T. Mhaske, Carbohydr. Polym., 89, 146 (2012).

-

- 6. H.-M. Ng, L. T. Sin, T.-T. Tee, S.-T. Bee, D. Hui, C.-Y. Low, and A. R. Rahmant, Compos. B, 75, 176 (2015).

-

- 7. H. P. S. A. Khalil, A. H. Bhat, and A. F. I. Yusra, Carbohydr. Polym., 87, 963 (2012).

-

- 8. Y. Lee, S. Park, and K. Ha, Polym. Korea, 44, 397 (2020).

-

- 9. S. Eyley and W. Thielemans, Nanoscale, 6, 7764 (2014).

-

- 10. S. Kalia, A. Dufresne, B. M. Cherian, B. S. Kaith, L. Averous, J. Njugna, and E. Nassiopoulos, Inter. J. Polym. Sci., 2011, 35 (2011).

-

- 11. D. Klemm, B. Heublein, H.-P. Fink, and A. Bohn, Angew. Chem. Int. Ed., 44, 3358 (2005).

-

- 12. H. Kang, Y. Shin, and D. S. Kim, Polym. Korea, 42, 649 (2018).

-

- 13. C. Joly, M. Kofman, and R. Gauthier, J. M. S. Pure Appl. Chem. A, 33, 1981 (1996).

-

- 14. A. J. Menezes, G. Siqueira, A. A. S. Curvelo, and A. Dufresne, Polymer, 50, 4552 (2009).

-

- 15. G. Siqueira, J. Bras, and A. Dufresne, Biomolecules, 10, 425 (2009).

-

- 16. W. Qiu, T. Endo, and T. Hirotsu, J. Appl. Polym. Sci., 102, 3830 (2006).

-

- 17. M. Tajvidi and G. Ebrahimi, J. Appl. Polym. Sci., 88, 941 (2003).

-

- 18. Y. Peng, S. A. Gallegos, D. J. Gardner, Y. Han, and Z. Cai, Polym. Compos., 37, 782 (2016).

-

- 19. Y. Park and H.-J. Kang, Polym. Korea, 44, 201 (2020).

-

- 20. W. Qiu, F. Zhang, T. Endo, and T. Hirotsu, J. Appl. Polym. Sci., 91, 1703 (2004).

-

- 21. S. Iwamoto, S. Yamamoto, S.-H. Lee, and T. Endo, Cellulose, 21, 1573 (2014).

-

- 22. N. R. Paluvai, S. Mohanty, and S. K. Nayak, J. Appl. Polym. Sci., 132, 42068 (2015).

-

- 23. J.-A. Lee, M.-J. Yoon, E.-S. Lee, D.-Y. Lim, and K.-Y. Kim, Macromol. Res., 22, 738 (2014).

-

- 24. J. A. F. Gamelas, F. Oliveria, M. G. Evtyugina, I. Portugal, and D. V. Evtuguin, Appl. Catal. A, 509, 9 (2016).

-

- 25. P. Tingaut, R. Hauert, and T. Zimmermann, J. Mater. Chem., 21, 16066 (2011).

-

- 26. J. Lu, P. Askeland, and L. T. Drzal, Polymer, 49, 1285 (2008).

-

- 27. V. Khoshkava and M. R. Kamal, Appl. Mater. Interface, 6, 814 (2014).

-

- 28. D. T. Qullin, D. F. Caufield, and J. A. Koutsky, J. Appl. Polym. Sci., 50, 1187 (1993).

-

- 29. S. Joseph and S. Thomas, Eur. Polym. J., 39, 115 (2003).

-

- 30. S. H. Ryu and A. M. Shanmughraj, Chem. Eng. J., 244, 552 (2014).

-

- 31. E. Bahar, N. Ucar, A. Onen, Y. Wang, M. Oksuz, O. Ayaz, M. Ucar, and A. Demir, J. Appl. Polym. Sci., 125, 2882 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(5): 734-740

Published online Sep 25, 2020

- 10.7317/pk.2020.44.5.734

- Received on Jun 2, 2020

- Revised on Jun 5, 2020

- Accepted on Jun 5, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jae Young Jho

-

School of Chemical and Biological Engineering, Seoul National University, Seoul 08826, Korea

- E-mail: jyjho@snu.ac.kr

- ORCID:

0000-0003-4692-6362

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.