Nanofiltration hollow fiber

composite membranes were prepared through the salting-out method by coating

poly(vinyl amine) (PVAm) onto polysulfone hollow fiber membrane surface

while varying the conditions of coating time, ionic strength, drying temperature,

and crosslinking concentration. The resulting membranes were measured in terms

of flux and rejection for NaCl 100 ppm and CaSO4 100 ppm aqueous solutions. The rejection of CaSO4 for all prepared membranes was higher than that of NaCl due to the size and donnan exclusion effects. On the

other hand, the flux for CaSO4 was higher than for NaCl since it is considered the swelling by -NH2 in PVAm provides free passage of divalent ions, CaSO4. Typically, 22 LMH flux and 74% rejection for NaCl

and the 29 LMH flux and 92% rejection, respectively, were obtained for the NF

membrane prepared at the conditions of ionic strength at 0.2, crosslinking

concentration of 0.7%, coating time of 30 s, drying temperature at

80 oC and drying time of 20 min.

폴리설폰 한외여과 중공사막 표면에 염석법을 이용하여 폴리비닐아민(poly(vinyl amine), PVAm)을 코팅시간, 이온세기, 건조온도, 가교농도 등을 변경하여 나노여과 중공사 복합막(NF hollow fiber composite membranes)을 제조하였으며 이를 염화나트륨(NaCl) 100 ppm과 황산칼슘(CaSO4)

100 ppm 용액에 대하여 투과도와 배제율을 측정였다. 모든 조건에서 염화나트륨보다

황산칼슘의 배제율이 더 컸는데 이는 크기 및 도난 배제효과에 기인한 것으로 생각된다. 반면에, 투과도에서는 오히려 황산칼슘의 경우가 염화나트륨의 경우보다 높았는데 이는 아미노기(-NH2)로 인한 막의 팽윤으로 인하여 분자크기가 큰 2가

이온이 자유로이 투과할 수 있는 통로를 제공하는 것으로 사료된다. 대표적으로 이온세기 0.2, 가교제농도 0.7%, 코팅시간 30초, 건조온도 및 시간 80 oC,

20분 조건에서 염화나트륨에 대하여 투과도 22 LMH(L/m2/hr)와

배제율 74% 그리고 황산칼슘에 대하여 투과도 29 LMH와

배제율 92%를 각각 나타내었다..

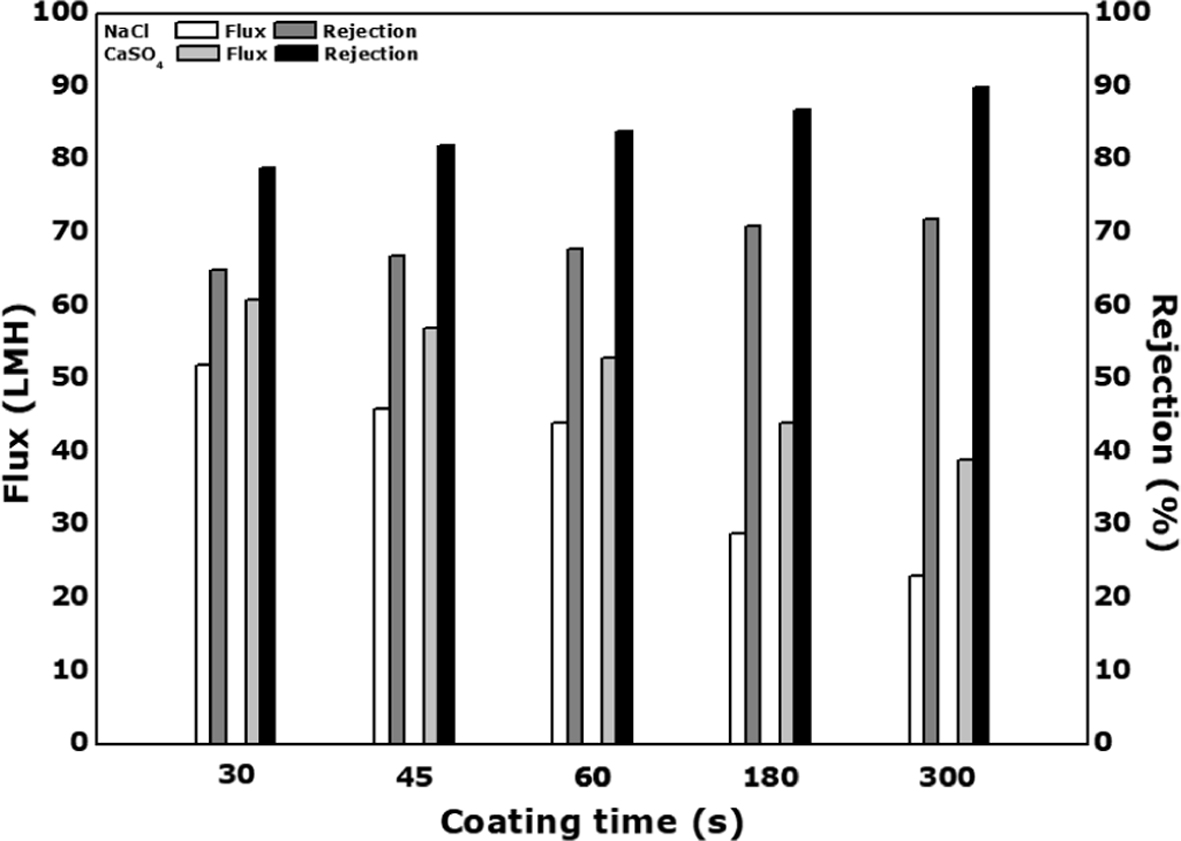

When the result from the following figure, the flux 52 LMH

for NaCl measured at the coating time, 30 s is applied to the 5 cm diameter module packed with the

fibers having the dimension of 30 cm

long and 0,05 cm

outer diameter, it would be possible to manufacture the house-hold water

purifier directly connected to the tap water, so-called the tankless water

purifier.

Keywords: nanofiltration, hollow fiber composite membrane, poly(vinyl amine), salting-out

본 연구는 환경부“글로벌탑

환경기술개발사업”으로 지원받은

과제임(2016002240003).

압력이 추진력인 막분리

공정에서 나노여과막(nanofiltration, NF) 공정은 일반적으로 무기염에 대해 비교적 높은 배제율을 지니며 이의 기공 크기는 역삼투막과

한외여과막의 기공 크기의 사이에 놓여 있는 분리공정으로서 다가 이온에 대한 NF 막의 배제율은 90% 이상인 반면에 1가 이온에 대한 배제율은

80% 보다 낮다.1 특히, NaCl에 대한 배제율은 20~80%이며 용해된 유기용질에 대하여 분획분자량(molecular

weight cut-off, MWCO)은 200~1000 달톤 정도이다. 이러한 나노여과막의 성질은 배제율이 90% 및 분획분자량이 50보다

작은 역삼투막과 배제율이 5%보다 낮은 한외역과막의 중간에 위치한다.2 또한 투과도도 동일한 순수 투과도 하에서 역삼투막에

가해지는 압력보다 낮으므로 압력이 추진력인 다른 막분리 공정과 비교했을 때 나은 장점을 지니고 있다.3

NF 막의 형태도

역삼투막의 형태와 유사한데 압력이 역삼투막보다 현저히 낮다는 이점으로 평막형이 주류인 역삼투막에 비해 중공사막 형태를 포함하고 있으며 모두 복합막(thin

film composite, TFC) 형태로 개발되어 있다.4 그리고 NF 공정의 모듈 형태는 평막형, 나권형 그리고 중공사형이

있으며 이 중 나권형이 가장 보편적으로 상용화되어 있다. 그러나 중공사형 모듈은 나권형에 비해 높은 비표면적을 지니고 있어 비교적 낮은 압력 범위에서

중공사형 모듈이 사용 범위가 넓어지고 있다.1,3

선택층과 지지층을

갖는 NF 복합막은 원하는 선택도와 투과도를 지니기 위해 각각의 층에 대해 독립적으로 최적화되어 왔는데 특별히 최종의 분리 성능을 결정하는 지지층

위의 나노 기공 크기를 지니는 선택층을 제조할 수 있는 다양한 방법과 나노여과막에 대한 방대한 연구 결과가 발표되었다.4-8 지지층 위에 선택층을 제조하는 방법은 계면중합법(interfacial

polymerization, IP),1,3,4,9,10 표면코팅(surface coating),11-13

스핀 코팅법(spin coating)14 등이 있는데 이 중 IP법이 가장 많이 사용되어 왔으며 이 외에도 화학 증기 증착(chemical

vapor deposition), 동적 형성법(dynamic forming), 수압식 캐스팅법(hydraulic casting), 플라즈마 조사법(plasma

irradiation) 등이 있다.4 본 논문과 관련있는 나노 중공사 복합막을 제조하기 위한 표면코팅법은 두 가지로 나뉘는데

하나는 외부에서 코팅용액에 압력을 가하여 만드는 외표면 코팅법과15 다른 하나는 중공사의 내부 표면에 코팅하는 펌프코팅법(pump

coating)이16 있다. de Vos 등이15 수행한 외표면 코팅법은 음전하를 띠는 폴리(이서 설폰)

한외여과막 지지체 표면에 폴리(아크릴산)과 폴리(알릴 아민) 등의 고분자 전해질 용액을 일정한

압력과 다양한 유속 조건에서 흘려보내 중공사 표면에 다중층(layer-by-layer) 중공사 복합막을 제조하였다. 1 bar의 압력에서

0.5 ms-1의 속력으로 폴리(아크릴산)과 폴리(알릴 아민)으로 코팅된 7층의 막은 Na2SO4에 대해서 60% 그리고 나프록센과 같은 유기물질에 대해서

55~70% 배제율을 나타냈지만 NaCl과 MgSO4에 대해서는 거의 분리가 이루어지지 않은 약 17~25%의 배제율을

나타내었다. 펌프코팅법은16 폴리(이서 설폰) 다공성 중공사 지지체 내부에 방사 노즐(spinneret)을 이용하여 폴리에텔렌이민은

고분자 용액의 첨가제로 그리고 글루타르산은 보아(bore) 용액 안에 가교제로 사용되어 상전이법을 이용하여 빨간색을 지니는 선택층을 형성하였다.

제조된 막은 나노여과공정에 적용하였으며 막의 순수 투과도는 ~0.4 LMH/bar 정도였으며 동시에 분획분자량(MWCO)은 약

1000 달톤이었다. 또한 투과도와 배제율을 향상시키기 위해 중공사막 내부로 선택층을 형성시키기 위해 계면중합에 필요한 시약과 아민기를 포함하는

환원된 그래핀 옥사이드(R-GO-NH2)를 함께 공급하여 아민기가 첨가된 폴리아마이드 층을 지니는 복합막이 제조되었다.17

이 막은 아민기가 50 mg/L인

R-GO-NH2에 대해서 일반적인 폴리아마이드 복합막에 비해 NaCl, Na2SO4, MgSO4, CaCl2에 대해 투과도와 배제율이 모두 향상되었다.

본 연구에서는 폴리설폰

중공사 막 표면에 폴리비닐아민(poly(vinyl amine), PVAm)을 염석법(salting-out)을 이용하여 코팅하였으며, 적합한 코팅조건을

알아보기 위해 코팅시간, 이온세기, 건조온도 그리고 가교농도를 변경시켰다. 제조된 막의 투과 특성을 평가하기 위해 1가 이온인 NaCl 100 ppm과 2가 이온인 CaSO4 100 ppm 용액에 대하여 투과도와

배제율을 측정하여 이로부터 최적의 코팅조건을 알아보고자 하였다. 또한 본 연구에서 제조된 나노중공사 복합막을 이용하여 가정용 정수기에 적용할 수

있는지 여부를 조사하였다.

실험재료. 분자량이 340000인 폴리(비닐 아민)(PVAm,

Lupamine 9095)은 BASF사로부터 공급받았다. PVAm 수용액은 테플론 정밀여과막을 이용하여 사용하기 전 여과를 하여 저분자량의

PVAm이 투과도에 영향을 미치는 것을 방지하기 위해 수행하였다. Mg(NO3)2·6H2O(magnesium nitrate hexahydrate, >99%), trimesoyl chloride(TMC) 그리고 사용된

염의 종류인 NaCl, CaSO4는 모두 Sigma-Aldrich(Milwakee, USA)사로부터 특급시약을 구입하여 사용하였다. 그리고

또한 본 연구에서 사용된 중공사막은 폴리설폰(polysulfone, PSf)이며 내경 0.85 mm, 외경1.5 mm 그리고 분획분자량

30000 Da을 국내의 ㈜퓨어엠비텍으로부터 제공받아 사용하였다.

나노여과 중공사막의 제조.18-20 폴리설폰 중공사막 위에 PVAm을 코팅하기 위하여 염석법을

이용하였다. 염석법에 사용된 염은 Mg(NO3)2·6H2O이었으며 그리고 이온세기(ionic strength, IS)는 식 (1)로부터 계산하였다.

여기서, ci는 이온 i의 농도이며

zi는 이온 i의 전하수이다.

그리고 S는 용액 내에 있는 모든 이온의 합이다.

본 논문에서는

PVAm 코팅 용액의 농도는 1%이었으며, 원하는 이온 세기에 해당되는 적당량의 Mg(NO3)2·6H2O를 가한 후에 3~4시간 정도 교반하여 준다. 이때 폴리설폰 중공사막을

용액 내에 원하는 시간 만큼 담그고 바로 꺼낸 후 초순수에 세척한 후 중공사막을 정해진 온도와 시간 동안 건조시킨 후 다음 실험을 위해 코팅된

중공사막을 초순수에 담가 놓는다.

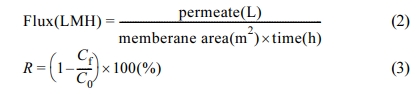

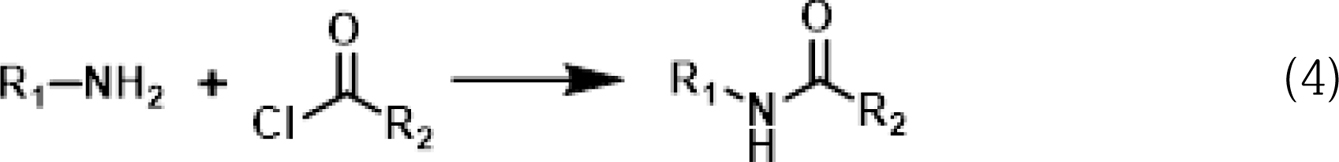

PVAm은 수용성

고분자이므로 이를 중공사 표면에 코팅한 후 가교반응을 통해 불수용성 고분자로 만들고자 하는데 이에 사용되는 가교제는 TMC로 선택하였으며 이에

대한 반응 메커니즘은 Figure 1과 같다.

중공사막의 표면 및 단면분석. PVAm이 코팅된 폴리설폰 나노중공사 복합막의 표면과

단면에 대해 전계방사 주사전자현미경(field emission-scanning electron microscope, FE-SEM,

Hitachi S-4800, Tokyo, Japan)을 이용하여 측정하였다.

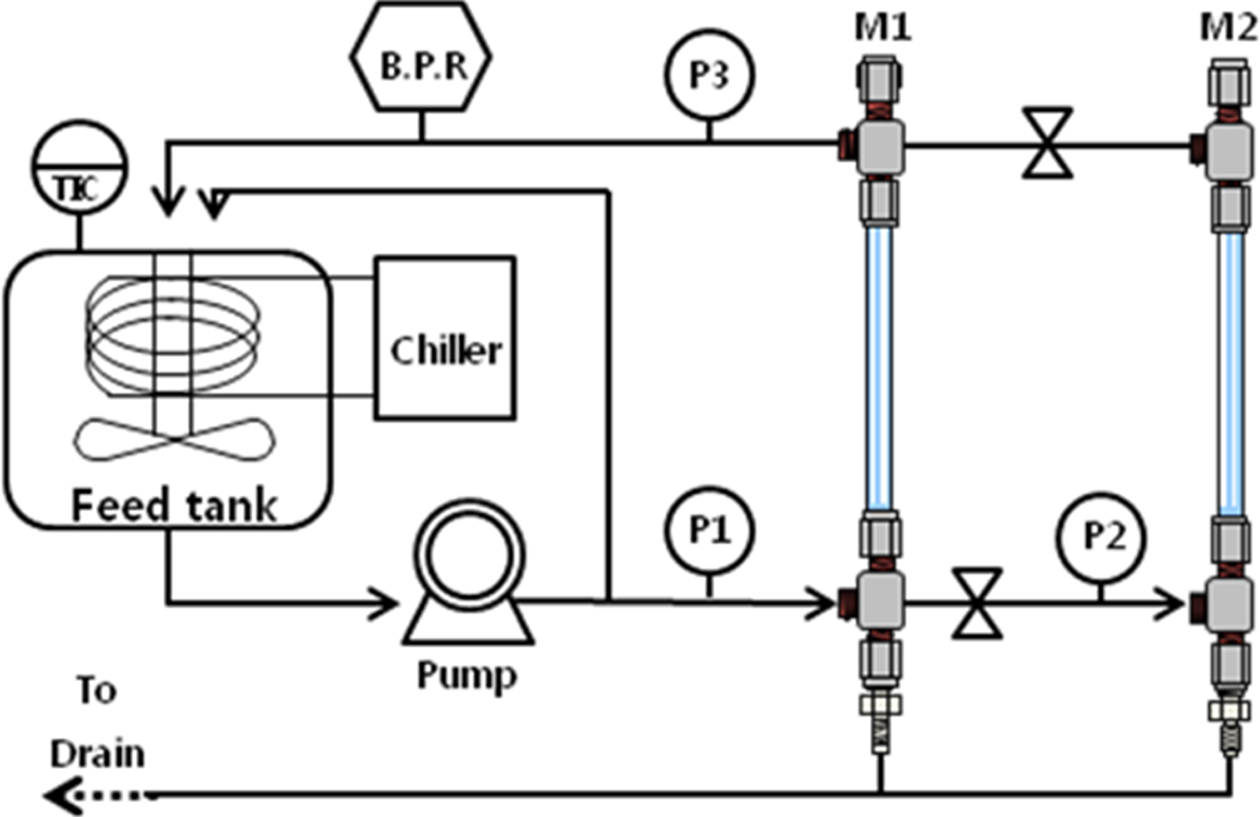

나노중공사 복합막 특성 평가 실험. 코팅된 폴리설폰 나노중공사 복합막의 분리 특성을 관찰하기

위하여 투과 장치(Figure 2)를 이용하여 투과도와 배제율을 1가 이온인 NaCl 100 ppm과 2가 이온인 CaSO4 100 ppm 용액에 대하여 2 atm에서 측정하였다.

실질적인 투과도를 측정하기 전에 3 atm에서 3시간 동안 동일한 원액에 대해 막다짐(membrane

compaction)을 실시하였다. 투과도(LMH)와 배제율(rejection, R)은 식 (2)-(3)으로부터 계산하였다.

여기서, C0와 Cf는 원액과

투과용액의 용매의 농도를 각각 나타낸다.

|

Figure 1 Reaction mechanism between PVAm and trimesoyl chloride (TMC). |

|

Figure 2 Schematic process diagram to measure the permeate flux

and rejection for the prepared hollow fiber nanofiltration composite

membranes (BPR; back pressure regulator, P1, P2, P3; pressure

gauge). |

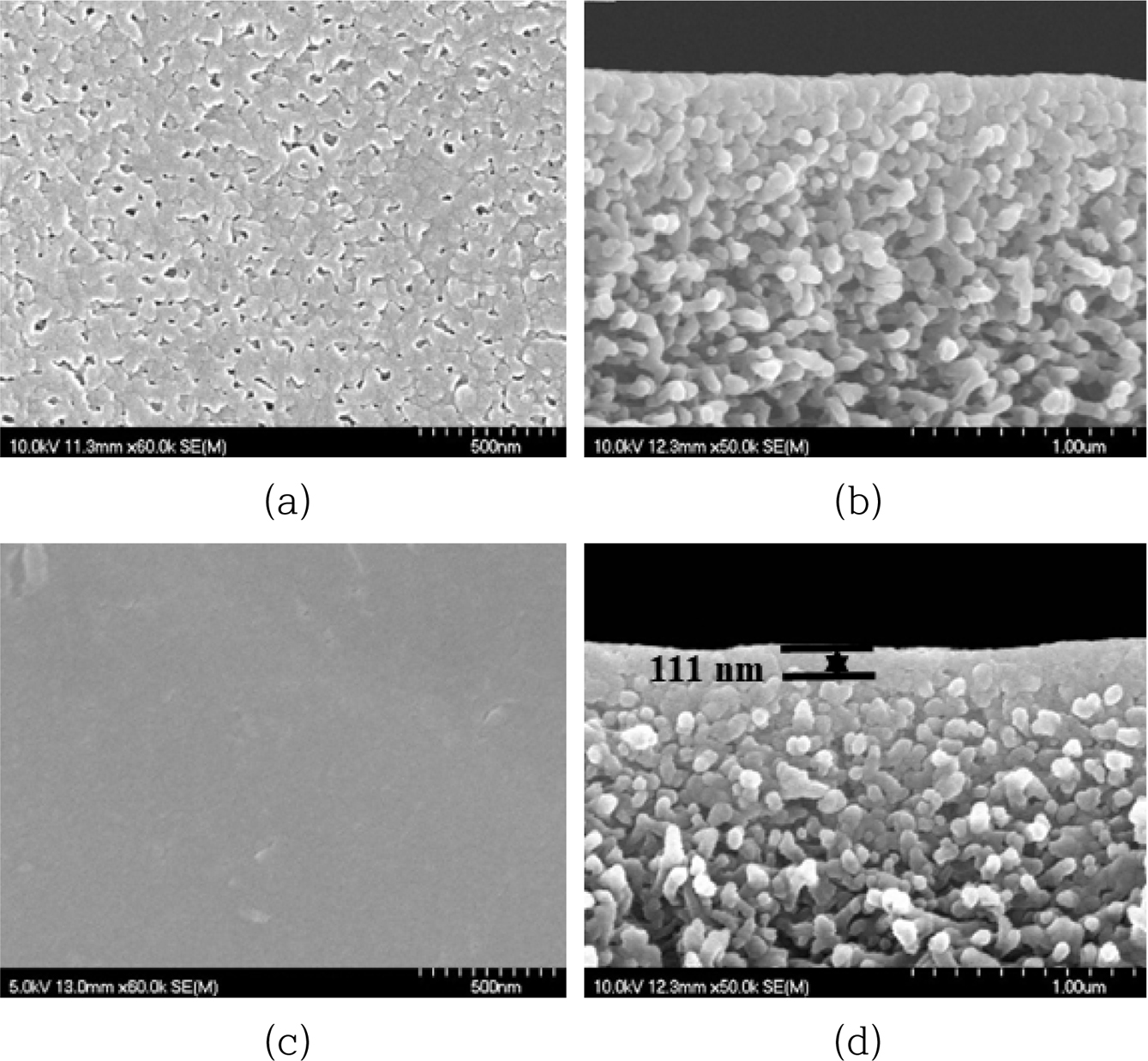

코팅된 막의 표면 및 단면 분석. 폴리설폰 한외여과막의 코팅되지 않은 막과 코팅된 막의

평면과 단면의 SEM 사진을 Figure 3에 나타내었다. 코팅된 막의 표면에 기공이 관찰되지 않아 코팅이 잘 되었다고 사료되며, 단면에서

PVAm 코팅층의 두께가 약 0.11 μm 정도인 것으로 파악된다.

나노중공사 복합막의 특성 평가 실험. 본 연구에서 코팅을 위하여 사용된 방법은 염석법이다.

염석법은 물에 녹아있는 비전해질 유기용질 또는 약전해질을 무기염의 첨가에 의해 분리하는 방법이다. 수용액 내에 용해되어 있는 비전해질 유기물질

또는 약전해질의 용해도는 무기염의 첨가에 의해 바뀌어 지는데 염이 첨가될수록 용해도가 감소하게 되어 석출이 일어난다. 식 (1)에서 ![]() 는 용액 내 성분 i의 전하수를 말하는데 제곱이 있어 1가 이온보다 2가

이온이 이온세기에 있어서 4배 더 강하게 된다. 따라서 본 연구에서는 Mg(NO3)2· 6H2O를 사용했으며 석출된 PVAm은 중공사막 표면에 쉽게

흡착되어 막을 형성하게 된다. 염석법을 이용한 코팅은 재현성이 매우 좋으며 무엇보다 대부분의 중공사막이 소수성을 지니고 있어 직접 코팅이 용이하지

않은 점을 보완할 수 있는 장점이 있다.

는 용액 내 성분 i의 전하수를 말하는데 제곱이 있어 1가 이온보다 2가

이온이 이온세기에 있어서 4배 더 강하게 된다. 따라서 본 연구에서는 Mg(NO3)2· 6H2O를 사용했으며 석출된 PVAm은 중공사막 표면에 쉽게

흡착되어 막을 형성하게 된다. 염석법을 이용한 코팅은 재현성이 매우 좋으며 무엇보다 대부분의 중공사막이 소수성을 지니고 있어 직접 코팅이 용이하지

않은 점을 보완할 수 있는 장점이 있다.

PVAm은 반복단위(repeating

unit) 당 1차 아민기를 지니는 약한 양이온 고분자 전해질이다. 또한 PVAm은 1차 아민기의 친핵체(nucleophilic) 성질로 인하여

다른 분자들과 예를 들어, 산(acids), 에폭사이드(epoxides), 알데하이드(aldehydes), 안하이드라이드(anhydrides),

염화 아실(acyl chlorides) 그리고 이산화탄소 등과 쉽게 반응을 일으키는 물질이다.21 PVAm이 폴리설폰 한외여과막

표면에 코팅되었을 때 세 개의 -COCl 작용기를 가지고 있는 TMC(trimesoyl

chloride)와 반응을 아주 쉽게 빨리 가교 반응을 일으켜 표면을 수용성의 PVAm을 불용성으로 만들어 준다.

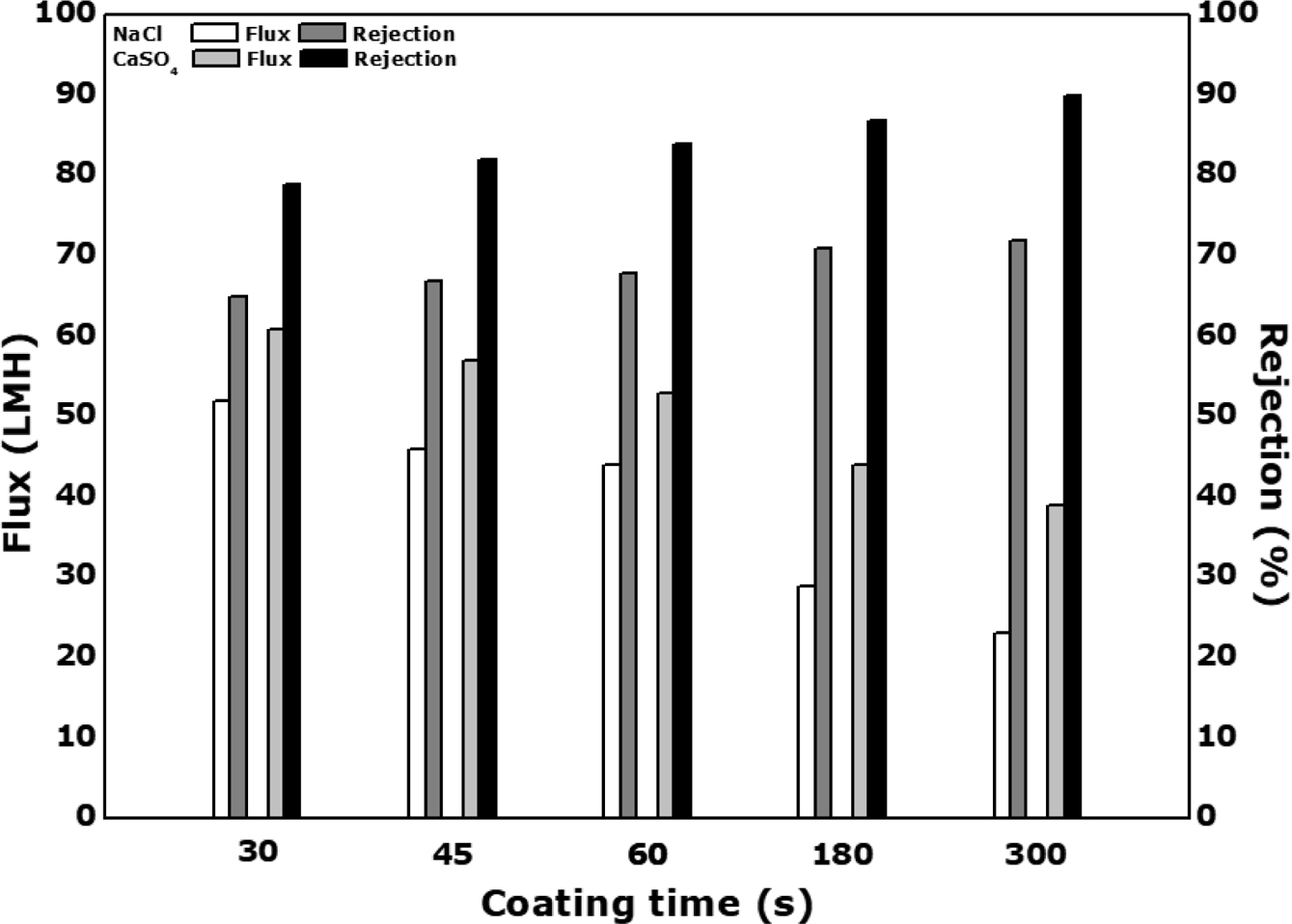

Figure 4는 이온세기가

1일 때 코팅시간에 따른 NaCl 100 ppm과 CaSO4 100 ppm에 대한 투과도와 배제율을 나타내고 있다. 1가 이온인

NaCl에 대해서는 코팅시간이 길어질수록 투과도는 감소하며 반면에 배제율은 증가하는 일반적인 경향을 보여주고 있다.

이는 코팅시간이 증가할수록 중공사막 표면에 PVAm의 코팅두께가 증가하는 것으로 사료된다. 그러나 2가 이온인 CaSO4에 대해서는 투과도는 감소하고 배제율은 증가할 것이라 예상했는데 투과도와 배제율 모두 증가하는 경향을 나타내고 있다. 막표면의 전하는

막 공정의 단점인 파울링 현상을 줄이는 결과뿐 아니라 분리성능에도 큰 영향을 끼친다는 것은 이미 오래 전부터 알려져 왔으며22

최근에도 이와 유사한 연구 결과가 보고되고 있다.23,24 이처럼 양전하 또는 음전하를 띤 나노막의 분리 메커니즘은 분자 크기

배제 효과와 도난(donnan) 배제 효과를 따른다.5 1가 이온인 NaCl의 배제율보다

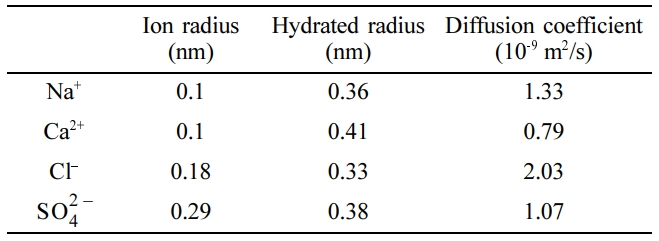

2가 이온인 CaSO4의 배제율이 더 높은 것을 Figure 4에서 보여주고 있다. 이는 Table 1에서 볼 수

있듯이 1가 이온의 크기와 2가 이온의 크기가 양이온은 크기가 같은 반면에 음이온의 경우 SO42- 이 Cl-보다 크지만 수용액에서 물분자에 둘러싸인 이온(hydrated ion)의 크기는 전반적으로 2가 이온이 커서

입체적 장애(steric hindrance)가 큰 것을 알 수 있다. 따라서 이로부터 CaSO4 배제율이 NaCl 배제율보다 더 높게 된다. 게다가 양전하를 띤 막에 대해서

Ca2+와 같은 2가 이온은 1가 이온인 Na+보다 더 강하게 배제되는 것은 2가 이온이 1가 이온보다

2배의 더 큰 양의 전하를 갖고 있기 때문이다. 결과적으로 2가 양이온은 1가 양이온보다 두 배 더 큰 정전기적 반발력을 지니고 있기 때문에

2가 이온에 대한 배제가 1가 이온보다 더 크게 된다. 따라서 도난 배제 효과에 의해서도 CaSO4 배제율이 NaCl 배제율보다 더 높다는 것에 대한 해석이 가능해진다.25

그러나 막분리 공정에서 배제율이 증가하면 투과도는 낮아지는 것이 일반적인데 Table 1에서 Ca2+와 SO42-의 수화반경 및 확산계수가 Na+와 Cl-의 그것보다 더 낮음에도 불구하고 투과도가 크다는 것은 이례적이긴 하지만 아민기를 가지고 있는 고분자막의

수투과 특성에서 다른 논문과 일치하고

있다.10,25 이는 -NH2기는 친수성 기능성기로 물과 친화력으로 PVAm 막은

팽윤되어 있어 2가 이온들이 수화되어 있더라도 자유로이 투과할 수 있는 통로를 제공한다고 보고하고 있다.10 코팅시간이 5분에서

NaCl과 CaSO4의 투과도는 23 LMH와 39 LMH를 그리고 배제율은

72%와 90%를 각각 나타내고 있다.

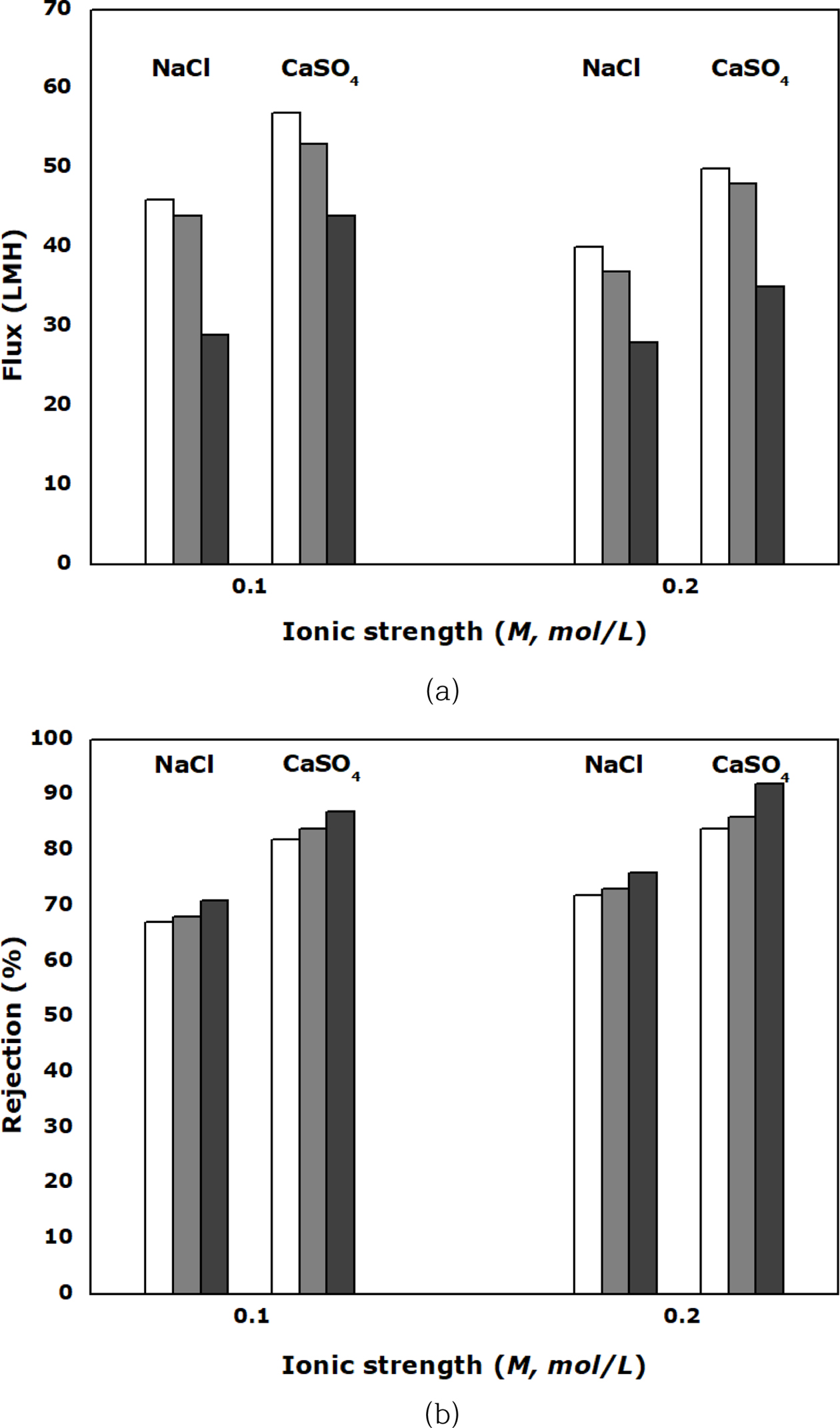

다음은 이온세기에

대한 투과선택도에의 영향을 살펴보았다. 고려한 이온세기(IS, mol/L)는 0.1과 0.2로서 IS가 커지면 막의

두께도 두꺼워질 것으로 예상되어 코팅시간을 45, 60 그리고 180초에서 수행하였다. IS가 커지면 많은 양이 석출되어 코팅시간에 따라 코팅두께가

증가할 것으로 사료된다. 따라서 이 경우 투과도는 감소하지만 배제율은 증가하게 되는데 이러한 경향을 Figure 5가 잘 보여주고

있다. 여기서도 2가 이온의 투과도가 1가 이온보다 더 작게 나오는데 코팅시간 변화에 대한 결과와 경향이 일치한다. 코팅시간이 60초인 경우 NaCl에 대해 IS에 따라 배제율은

68%에서 73%로 CaSO4의 경우 84%에서 86%를 나타냈으며 투과도는 순서대로 NaCl에 대해

44 LMH에서 37 LMH로 그리고 CaSO4에 대해 53 LMH와 48 LMH를 각각 나타내고 있다.

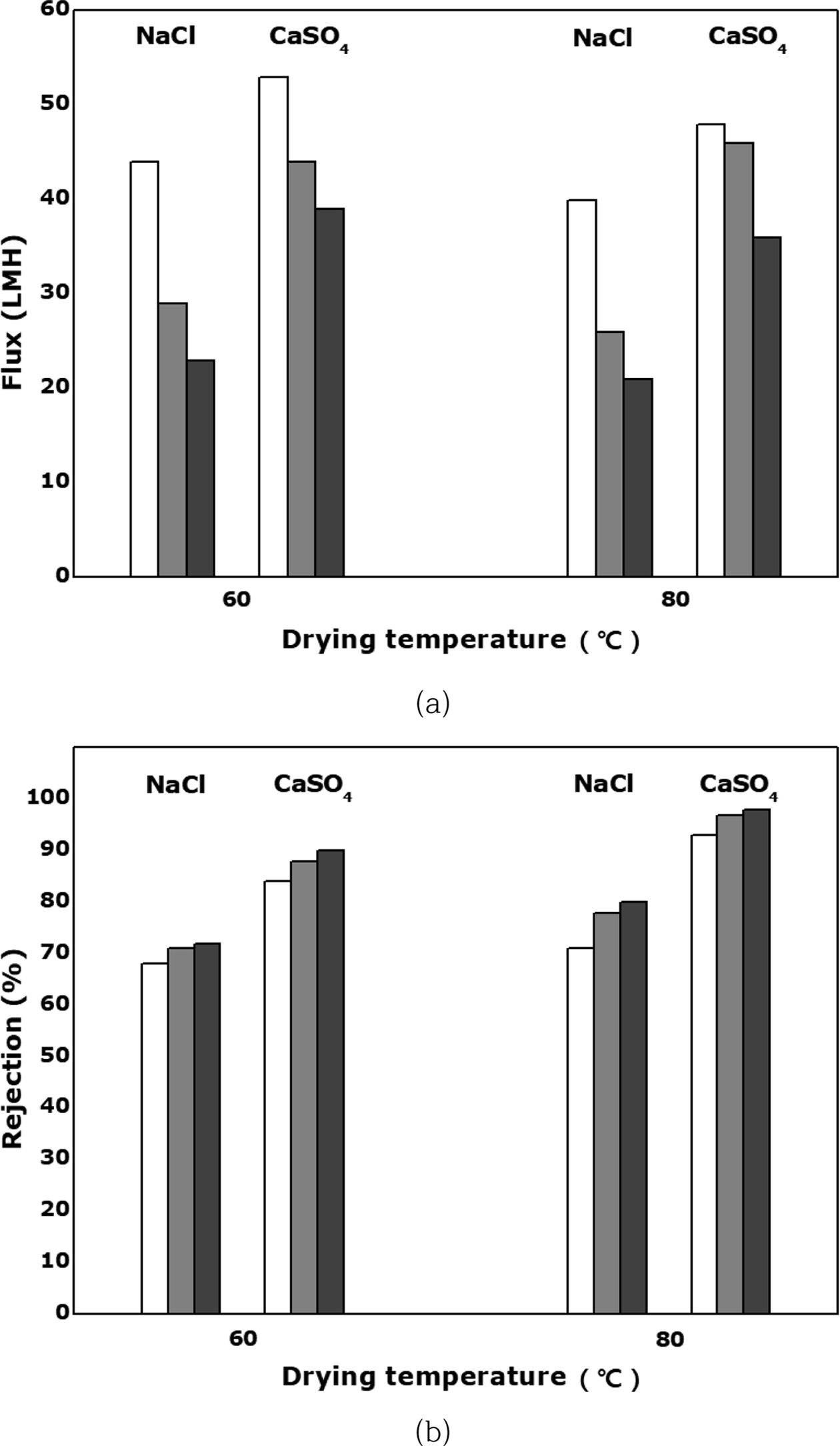

Figure 6은 건조온도

60 oC와 80 oC에서 코팅시간을

다르게 한 막에 대한 투과도와 배제율을 조사하였다. 일반적으로 건조온도를 높일 경우 막은 더 치밀해져 투과도는 감소하는 반면에 배제율은 증가하는

경향을 나타낸다. 그러나 건조시간의 경우에서도 다른 제조조건을 변경한 경우와 마찬가지로 유사한 경향을 나타낸다. 1분 코팅시간에서 80 oC에서 건조한 경우 NaCl에 대한 투과도와 배제율은 40 LMH와 71%를 각각

나타냈으며 CaSO4에 대해서는 투과도가 48 LMH 그리고 배제율 93%를 나타내었다.

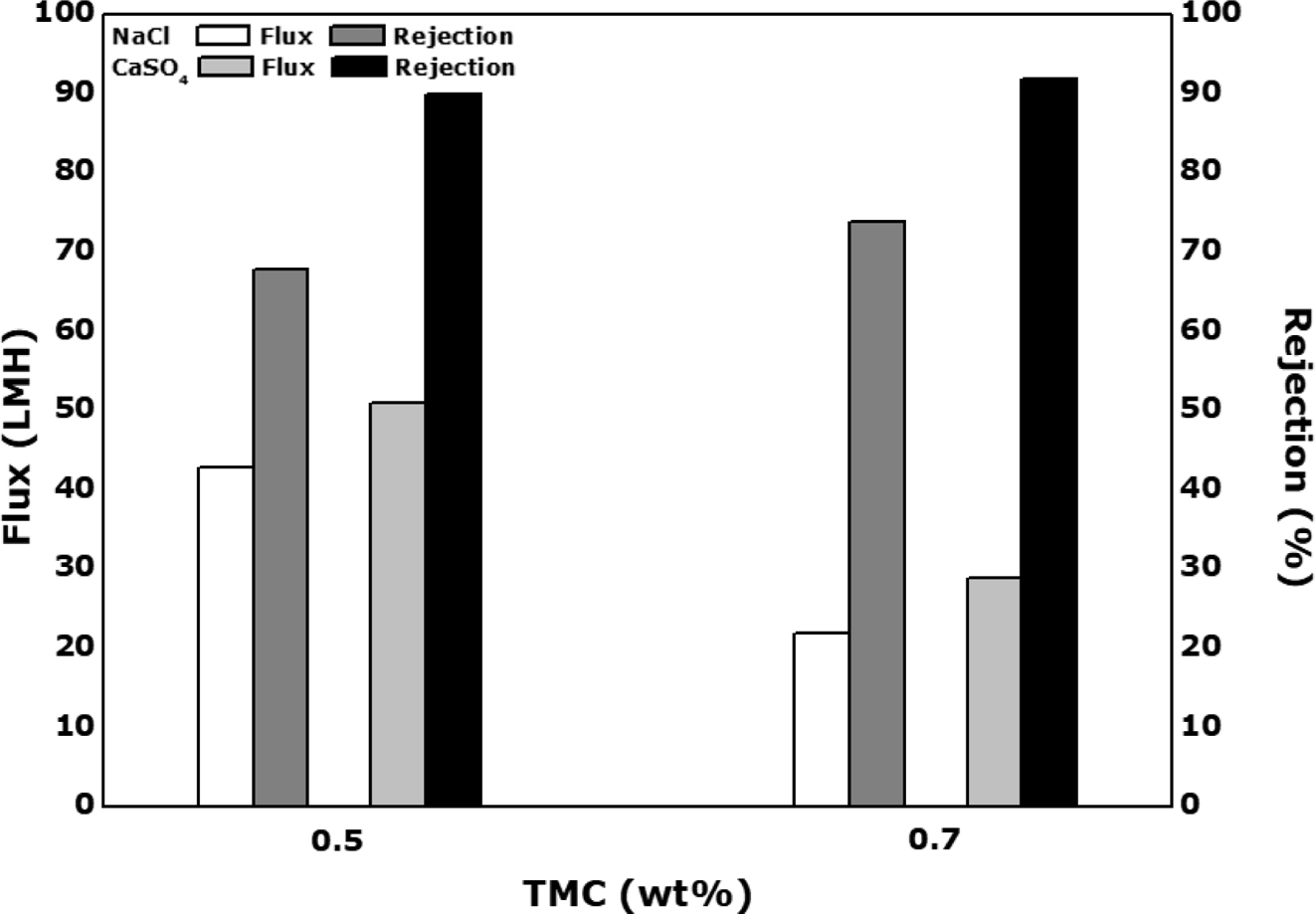

가교제로 사용한

TMC에서의 염화아실기인 -COCl는 1차 아민과 반응하여 다음과 같이 아마이드(amide)기를 형성한다. 이는 상용화된 역삼투막의 소재인 폴리아마이드의 구조와 같은 것이다(Figure 7). 가교제의

농도가 더 클 경우 PVAm의 아민기와 반응할 수 있는 기회가 훨씬 많아져 PVAm 막의 표면은 더욱 치밀해질 것으로 예상되어 막의 투과도는 감소하고

배제율은 증가하는 경향을 나타내는데 Figure 8에서 보여주는 결과와 일치한다.

본 연구 결과로부터

나온 나노중공사 복합막을 가정용 정수기에 적용할 경우에 대하여 조사하였다. 가정용 정수기는 일반적으로 막을 사용할 경우 역삼투(reverse

osmosis, RO) 정수기와 한외여과(ultrafiltration, UF) 정수기 등의 두 종류로 나누게 된다. UF 막을 사용할 경우 정수기는

직수형이므로 물 보관이 필요 없지만 RO 막을 사용하는 경우 투과도가 매우 낮아(≒10~20 LMH/수도압) 물탱크가 필요하게 된다. 물탱크는

물이 대기에 노출되어 있어 언제나 세균 증식의 위험이 있다. 통상 RO 정수기에 물탱크가 없기 위해서는 정수기로부터 나오는 물의 양이 70

LMH 이상이면 된다. RO 막 모듈이 직경 5 cm, 길이 30 cm를 사용할 경우

외경이 0.05 cm 중공사가 들어갈 수

있는 총 가닥 수는 약 14000(유효막면적 14000 cm2)인데 이를 본 연구결과인 Figure 1의 코팅시간

30초 경우의 투과도 52 LMH(NaCl)를 모듈로 만들어 적용한다면 이로부터 나오는 투과도는 72.8 LMH가 나와 직수형 RO 정수기의

제작이 가능해진다.

|

Figure 3 Surface and cross section SEM images of the pristine PSf

UF membrane ((a) and (b)); coated PSf NF membrane ((c) and (d))

with PVAm |

|

Figure 4 Flux and rejection according to the coating time (s) for

PVAm hollow fiber composite membranes prepared at the conditions of IS = 0.1, TMC concentration of 0.5%, reaction time of 10 s,

drying temperature 60 oC and drying time of 20 min. |

|

Figure 5 Flux (a); rejection (b) according to the ionic strength (IS)

for PVAm hollow fiber membranes prepared at the conditions of

coating time |

|

Figure 6 Flux (a) and rejection (b) according to the drying temperature (IS) for PVAm hollow fiber membranes prepared at the

conditions of coating time |

|

Figure 7 Amide group formation from the reaction between primary amine and acyl chloride. |

|

Figure 8 Flux and rejection according to the TMC concentration

(%) for PVAm hollow fiber membranes prepared at the conditions

of IS = 0.2, coating time of 10 s, drying temperature at 80 oC and

drying time of 20 min. |

|

Table 1 Ion Radius, Hydrated Radius and Diffusion Coefficient

of Ions Used in This Study5 |

폴리비닐아민(PVAm)을

이용하여 폴리설폰 한외여과 중공사막 표면에 염석법을 이용하여 코팅한 후 1가 이온인 NaCl 100 ppm과 2가 이온인 CaSO4 100 ppm 용액에 대하여 투과특성을

조사하여 다음과 같은 결론을 도출하였다.

(1) 제조된 나노중공사

복합막을 주사전자현미경으로 관찰했을 때 코팅이 잘 이루어진 것을 확인할 수 있었으며 코팅 두께는 약 0.11 μm이었다.

(2) 모든 코팅

조건에서 제조된 막에 대해 NaCl의 배제율 보다 CaSO4의 배제율이 더 컸으며 이는 크기배제 및 도난배제 효과에

기인한 것으로 사료된다. 또한 CaSO4 용액에 대한 투과도가 NaCl 용액에 대한 투과도가 더 컸는데 이는 -NH2기로 인한 막의 팽윤현상이 분자 크기가 더 큰 2가 이온에 대해 자유로이 통과할 수 있는 통로를 제공하는 것으로 사료된다.

(3) 코팅조건인

코팅시간, 이온세기, 건조온도 그리고 가교농도를 더 크게 했을 때 투과도는 감소 그리고 배제율은 증가하는 경향을 보여주었으며 이로부터 대표적으로

이온세기 0.2, 가교제농도 0.7%, 코팅시간 30초, 건조온도 및 시간 80 oC, 20분 조건에서 NaCl에 대하여 투과도 22 LMH와 배제율 74% 그리고

CaSO4에 대하여 투과도 29 LMH와 배제율 92% 각각 나타내었다.

(4) Figure 4의 코팅시간이 30초인 경우의 투과도 52 LMH (NaCl)를 외경이 0.05 cm인 중공사에 적용하여

직경이 5 cm, 길이가

30 cm인 모듈을 제조할

경우 투과도가 약 72.8 LMH가 나와 물탱크가 없는 직수형 역삼투 정수기의 제작이 가능해진다.

- 1. L. L. Xia, J. Ren, and J. R. Cucheon, J. Membr. Sci., 585, 109 (2019).

-

- 2. R. W. Baker, Membrane Technology and Applications, McGraw-Hill, Menlo Park, California, USA, p 203 (2012).

- 3. H. Li, W. Shi, H. Zhang, R. Zhou, and X. Qin, Prog. Org., 139, 105456 (2020).

-

- 4. W. J. Lau, A. F. Ismail, N. Misdan, and M. A. Kassim, Desalination, 287, 190 (2012).

-

- 5. N. Hilal, N. Al-Zoubi, N. A. Darwish, A. W. Mohammad, and M. A. Arabi, Desalination, 170, 281 (2004).

-

- 6. W. J. Lau and A. F. Ismail, Desalination, 245, 321 (2009).

-

- 7. D. Li and H. Wang, J. Mater. Chem., 20, 4551 (2010).

-

- 8. A. I. Schafer, A. G. Fane, and T. D. Waite, Nanofiltration: Principles and Applications, Elsevier, Britain, 2003.

- 9. Y. X. Li, Y. Cao, M. Wang, Z. I. Xu, H. Z. Zhang, X. W. Liu, and Z. Li, J. Membr. Sci., 565, 322 (2018).

-

- 10. X. P. Li, C. W. Zhao, M. Yang, D. Y. Hou, and T. Wang, Appl. Surf. Sci., 419, 418 (2017).

-

- 11. X. Z. Wei, X. Kong, C. T. Sun, and J. Y. Chen, Chem. Eng. J., 223, 172 (2013).

-

- 12. C. O. Park and J. W. Rhim, Membrane J., 28, 361 (2018).

-

- 13. E. H. Cho and J. W. Rhim, Macromol. Res., 23, 183 (2015).

-

- 14. M. Dalwani, G. Bargeman, S. S. Hosseiny, M. Boerrigter, M. Wessling, and N. E. Benes, J. Membr. Sci., 381, 81 (2011).

-

- 15. S. Ilyasa, R. Englisha, P. Aimar, J. Lahitte, and W. M. de Vosa, Colloid Surface A, 533, 286 (2017).

-

- 16. R. Hannah, A. M. Alders, L. Tobias, E. Stephan, S. I. Mueller, M. Tepper, and M. Wessling, J. Membr. Sci., 585, 115 (2019).

-

- 17. X. Li, C. Zhao, M. Yang, B. Yang, D. Hou, and T. Wang, Appl. Surf. Sci., 419, 418 (2017).

-

- 18. S. I. Cheong, B. Kim, H. Lee, and J. W. Rhim, Macromol. Res., 21, 629 (2013).

-

- 19. J. W. Rhim, B. Lee, H. W. Park, and C. H. Seo, Macromol. Res., 22, 361 (2014).

-

- 20. K. Y. Kim and J. W. Rhim, Membr. Water Treat., 7, 101 (2016).

-

- 21. M. Yu, Ph.D. Thesis, University of Aachen (2011).

- 22. S. I. Semenova, H. Ohya, and K. Soontarapa, Desalination, 110, 251 (1991).

-

- 23. S.-Y. Kwak, S. H. Kim, and S. S. Kim, Environ. Sci. Technol. Lett., 35, 2388 (2001).

- 24. X. Li, Y. Chen, X. Hu, Y. Zhang, and L. Hi, J. Membr. Sci., 471, 118 (2014).

-

- 25. M. Cho, M.A.Sc. Thesis, KAIST, p 45 (2012).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(5): 709-714

Published online Sep 25, 2020

- 10.7317/pk.2020.44.5.709

- Received on May 18, 2020

- Revised on Jun 22, 2020

- Accepted on Jun 23, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Ji Won Rhim

-

Department of Chemical Engineering, Hannam University, 1646 Yuseongdae-ro, Yuseong-gu, Daejeon 34054, Korea

- E-mail: jwrhim@hnu.kr

- ORCID:

0000-0001-7803-2959

s, TMC concentration of

0.5%, reaction time 10 s, drying temperature of 60 o

C and reaction

time of 20 min.

s, TMC concentration of

0.5%, reaction time 10 s, drying temperature of 60 o

C and reaction

time of 20 min. min, TMC concentration of 0.5%, reaction time of 10 s, and drying time of 20 min.

min, TMC concentration of 0.5%, reaction time of 10 s, and drying time of 20 min.

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.