- Compatibility and Impact Properties of Poly(lactic acid)/Poly(butylene adipate-co-terephthalate) Blend Using Poly(butyl acrylate)

Jae Bin Lee# , Do Young Kim# , KiBeom Nam, Kwan Ho Seo†

, and Dong Yun Lee†

, and Dong Yun Lee†

Department of Polymer Science and Engineering, Kyungpook National University, Daegu 41566, Korea

- Poly(butyl acrylate)를 포함하는 Poly(lactic acid)/Poly(butylene adipate-co-terephthalate) 블렌드의 상용성 및 충격 특성

경북대학교 응용화학공학부 고분자공학전공, 경북대학교 공과대학 고분자공학과

Poly(lactic acid) (PLA) is a biodegradable polymer, which has been

increased in usage due to strengthening environmental policy and increased

interest in sustainable plastics. However, it has inherent shortcomings such as

brittleness, low melt strength, heat resistance, and impact resistance, which

limited widespread applications for requiring mechanical properties. In this

study, to improve the compatibility and impact resistance of the PLA, the

poly(butyl acrylate) (PBA) was introduced into the PLA/poly(butylene

adipate-co-terephthalate) (PBAT) blends. In addition,

the thermal, dynamic viscoelastic, morphological, mechanical and impact

strength characteristics of the composite were analyzed. As a result, it was

demonstrated that the impact strength was increased up to 2.2 times because PBA

acted as a compatibilizer for PLA/PBAT blends and formed the co-continuous

morphology. Therefore, we confirmed the applicability of sustainable plastics

through improving the impact strength of PLA-based biodegradable materials.

Poly(lactic acid)(PLA)는 생분해성 고분자로 환경 정책의 강화와 지속 가능한 플라스틱에 대한 관심의 증가로 최근 사용량이 증가하고 있다. 하지만, 소재 특유의 취성과 낮은 용융 강도를 가지고 있으며, 내열성과 내충격성에

취약하여 기계적 특성이 요구되는 소재로 사용이 제한적이다. 본 연구에서는 poly(lactic acid)/poly(butylene adipate-co-terephthalate) 블렌드의 상용성과 내충격성을 보완하기 위해 poly(butyl

acrylate)(PBA)를 함량별로 첨가하고, 이들의 열적, 동적 점탄성, 구조, 기계적

및 충격강도 특성을 분석하였다. 그 결과 PBA는 상용화제로

작용하고, 블렌드 구조를 co-continuous 형태로

변화시켜 충격강도가 최대 2.2배까지 증가하였다. 따라서 PLA 기반 내충격성이 개선된 지속가능한 플라스틱 소재로의 활용 가능성을 확인하였다.

The improvement of impact resistance for poly(lactic

acid)/poly(butylene adipate-co-terephthalate) blends was demonstrated

that poly(butyl acrylate) (PBA)

acted as a compatibilizer and formed the co-continuous morphology. As a

result, the impact strength was increased up to 2.2 times.

Keywords: poly(lactic acid), poly(butylene adipate-co-terephthalate), poly(butyl acrylate), compatibility, impact strength

이 논문은 정부(과학기술정보통신부)의

재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2018 M3C1B9069743, No. 2019R1A2C1009874).

플라스틱이 활발하게

사용되기 시작한 1950년부터 2015년까지 63억 톤의 폐플라스틱이 발생하였으며, 플라스틱의 사용량이 지속적으로 증가하여 2050년에는 폐플라스틱이

약 120억 톤에 달할 것으로 예상되고 있다.1 특히 플라스틱의 장점으로 인식되었던 가볍고 높은 내구성이 오히려 환경오염의

주요 원인으로 대두되고 있으며, 폐플라스틱 처리에 있어서 매립과 소각은 장기적인 토양오염과 환경호르몬 및 유해가스를 발생시킨다. 이러한 문제를

해결하는 수단으로써 기존의 플라스틱 제품을 바이오매스 함량이 높은 생분해성 소재로 대체하는 방법이 주목받고 있다. 생분해성 고분자는 토양 내에서

완전히 분해가 되어 환경문제를 일으키지 않아 폐플라스틱 처리에 관련된 문제를 친환경적으로 해결할 수 있다. 이러한 장점으로 최근 많은 나라와 기업에서

생분해성 소재에 관하여 관심을 가지고 있으며, 이에 따라 바이오 플라스틱 산업은 2020년 기준 380억 달러의 광범위한 산업 규모로 성장할 것으로

전망되고 있다.2,3

바이오매스 기반 생분해성

고분자에는 poly(lactic acid)(PLA), poly(glycolic acid)(PGA), polyhydroxy alkanoate(PHA), poly (butylene adipate-co-terephthalate)(PBAT) 등이 있으며,

그중 가장 사용량이 높은 생분해성 고분자는 PLA이다. PLA는 옥수수 전분을 출발물질로 하여 얻어지며, 주 사슬에 카복실기(carboxyl) 그룹을 가지고 있다. 특히, 생체적합성과

생분해성, 인장강도, 모듈러스,

가공성이 우수하며, 생분해성 고분자들 중 낮은 가격으로 형성되어 있어 생분해성 고분자 기반 플라스틱 소재 산업에서 연구가 가장 활발히 이루어지고

있다.4-7 포장재 분야, 의료분야, 가정용품 및 자동차 소재 등 폭넓은 범위에 걸쳐 응용되고 있지만, PLA는 취성이 있어

충격에 취약하고 낮은 용융 강도를 가지고 있다. 또한 범용플라스틱에 비하여 낮은 연신율, 충격강도 및 내열성으로 인해 기존 플라스틱을 대체하는

데에 한계가 있다. 이러한 단점을 개선하기 위해 열가소성 전분, 리그닌(lignin) 등과 같은 천연 고분자와의 블렌드를 통하여 강인성(toughness)을

증가시키고, 산소 투과도를 감소시키거나,4,8,9 열 안정제를 이용하여 PLA의 열적 안정성을 높이는 연구10

등이 활발히 진행되고 있다. 게다가, Liao 및 Lee의 연구에서는 PLA에 타닌(tannin), 무수 말레인산(maleic anhydride)과

같은 첨가물을 이용하여 주사슬에 작용기를 달아 다른 생분해성 소재와의 상용성 향상을 유도하는 연구가 이루어지고 있다.11,12

한편, PBAT는

미생물이 에너지 저장원으로 만들어 내는 에스터(ester)형 생분해성 고분자로 앞서 언급된 PLA의 소재 특유의 취성과는 달리 매우 높은 연신율과

연성을 가지고 있다. 이러한 특성을 이용하여 PLA와의 블렌드를 통해 PLA의 낮은 충격강도와 신장률 및 강인성을 개선하는 연구가 다양하게 진행되고

있다.13,14 하지만, PLA와 PBAT의 낮은 상용성으로 인해 기계적 특성이 저하되는 단점이 있어,15

두 고분자의 상용성 및 기계적 특성을

향상시키기 위해 상용화제, 나노입자,

충전제와 같은 첨가제의 사용과 그래프트 반응(graft reaction)을 이용하는 연구 등이 진행되고 있다.16-20

본 연구에서는 생분해성

고분자인 PLA와 PBAT 간 상용성 개선을 통한 PLA/PBAT 블렌드의 충격강도 향상을 목표로 한다. 이를 위해 아크릴레이트계 고분자인 poly(butyl

acrylate)(PBA)를 광중합하고 PLA/PBAT 블렌드에 함량별로 첨가하여 열적, 동적 점탄성, 구조, 기계적 및 내충격

특성을 측정하고 평가하였다.

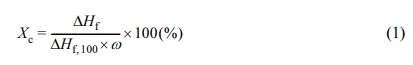

시약 및 재료. 본 실험에 사용된 poly(lactic

acid)(PLA)는 NatureWorks 사에서 생산된 IngeoTM Biopolymer 2003D를 사용하였으며,

poly(butylene adipate-co-terephthalate)(PBAT)는 롯데정밀화학에서 생산된 EnPol

PBG7070을 사용하였다. Poly(butyl acrylate)(PBA)는 분자량 제어를 위해 직접 광중합하였으며, 단량체는 대정화금 사의 butyl

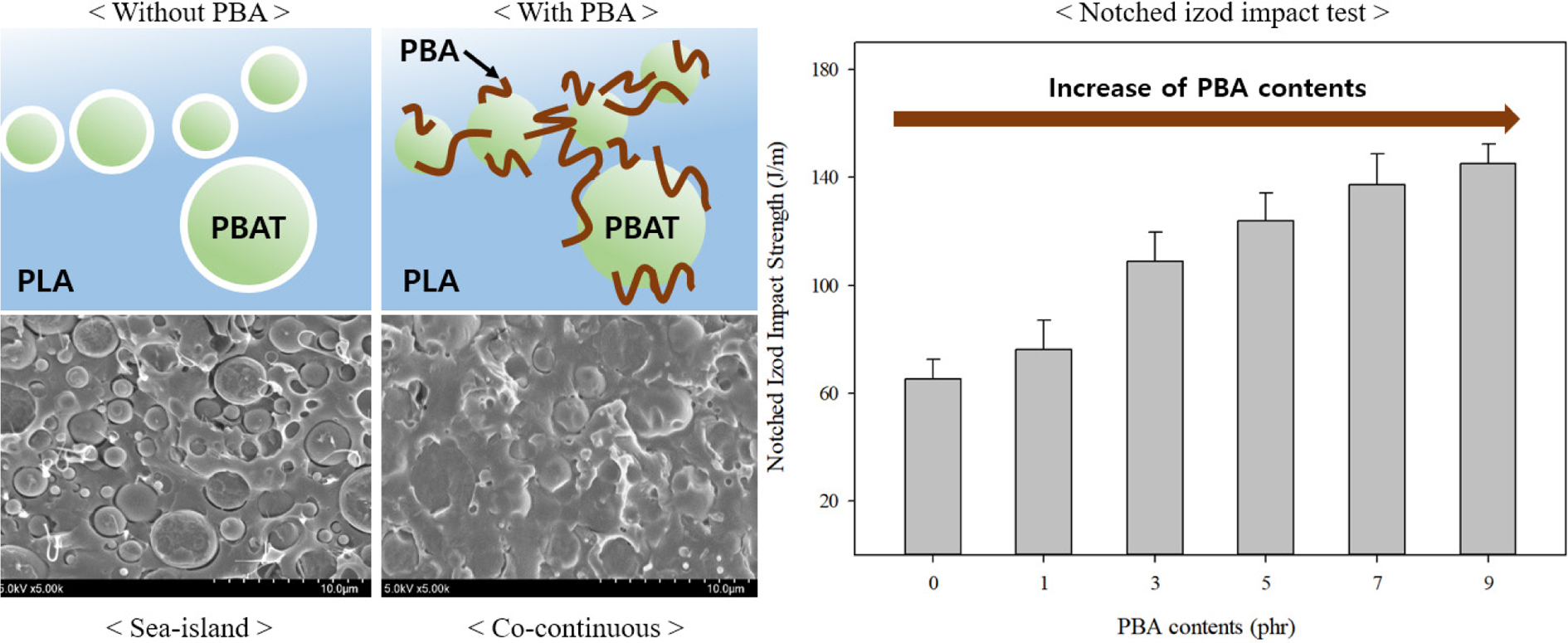

acrylate(>99.0%)를 사용하고, 광개시제는 Ciba Specialty Chemicals사의 IRGACURE® 184를 사용하였다. 사용한 시약 및 재료의 구조는 Figure

1에 나타내었다.

PBA 제조. Butyl acrylate 300 g과 6 g의 IRGACURE® 184를 질소 기류 하에서 200 rpm으로 교반하고 중합 열에 의해 온도가 80 oC에 도달할 때까지 UV 램프로 광중합하고 상온까지 냉각하였다. 젤 투과 크로마토그래피(gel permeation chromatography, GPC)로 측정한 중량 평균

분자량은 1620000,

polydispersity

index는 1.36이다. 이때 사용한 UV 램프(F20T12/BLB, Philips, Netherland)의 방출 파장대는 368 nm, 강도는 1.2 mW/cm2이다. GPC는

Waters 사의 Alliance e2695를 이용하여 polystyrene 표준 컬럼과 클로로포름 용매를 사용하여 1 mL/min의 흐름속도로 측정하였다.

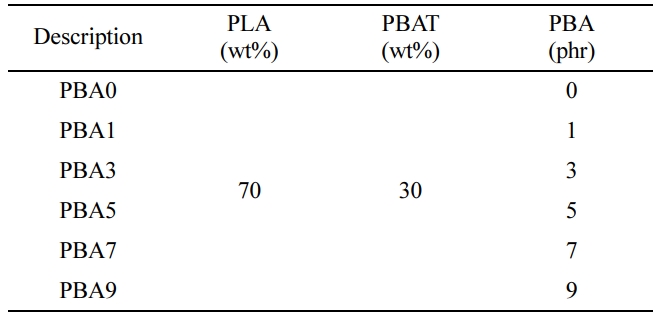

PLA/PBAT

블렌드 및 시편제조. 50 oC에서 24시간 이상 건조한 PLA 70 wt%와 PBAT 30 wt%에 PBA를 함량별로 혼합 후 Brabender사의 Plastograph® EC with measuring mixers W50 EHT를 이용하여 180 oC에서 10분간

50 rpm으로 블렌드하였다. 이를 분쇄한 다음 Fred

S. Carver 사의 lab. press를 이용하여 80×65×1 mm의 몰드에 180 oC에서 1분간

pre-heating 후 10 MPa의 압축하중으로 시편을 제조하였다. 블렌드 조성비는

Table 1에 나타내었다.

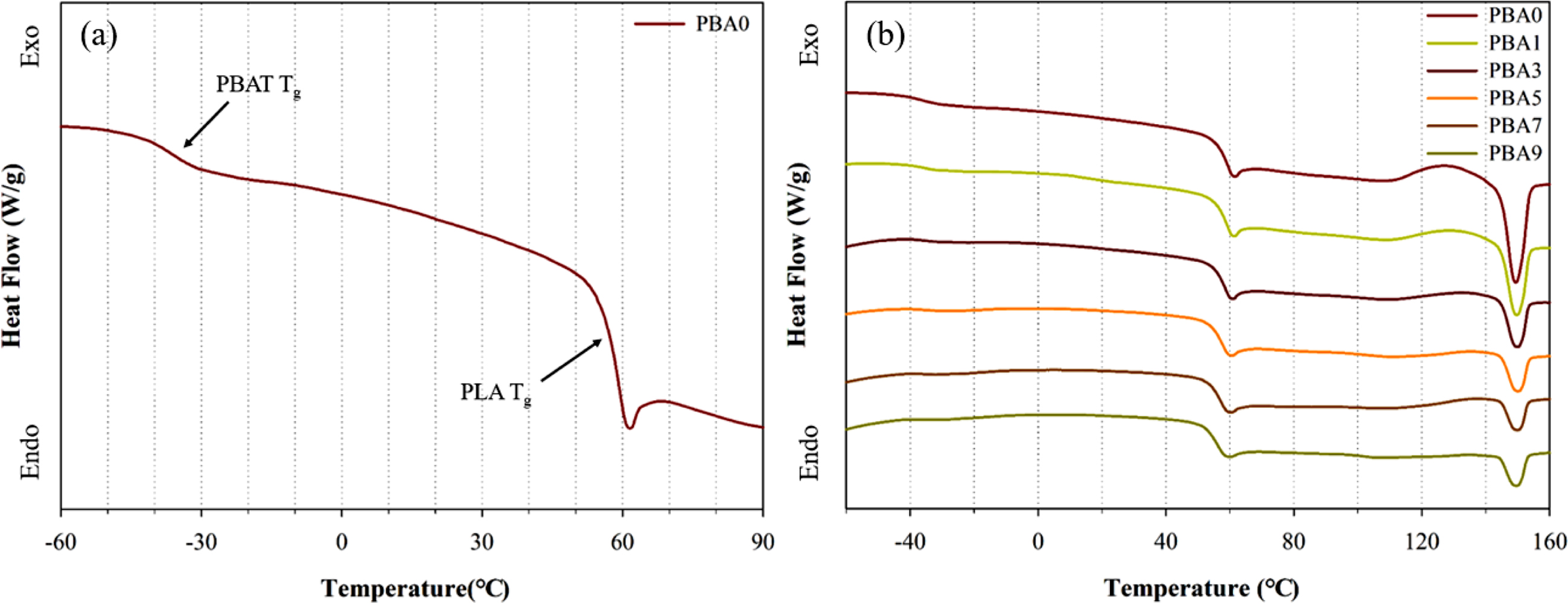

열적 분석. PLA/PBAT 블렌드에서 PBA 함량에 따른 열적

특성을 확인하기 위해 TA 사의 Q2000 differential scanning calorimetry(시차 주사 열량계, DSC)를 사용하였다.

10±0.5 mg의 시료를 넣고 질소 기류 하에서 각 시료를

-80 oC까지 냉각한 후 200 oC까지 1차 가열(first

run), 다시 -80 oC까지 냉각한 후

200 oC까지 2차 가열(second run)하였으며, 1차와 2차의 승온 및 냉각 속도는 10 oC/min의 속도로 설정하였다. PLA/PBAT

블렌드 내에서 PLA의 결정화도(Xc)는 식 (1)과 같이 정의하였다.

∆Hf 는 용융 엔탈피, ∆Hf,100는 PLA가 100% 결정화되었을 때의 용융 엔탈피(93.7 J/g)이며,21 ω는

PLA/PBAT 블렌드 중 PLA의 무게 백분율을 나타내었다.

동적 점탄성 분석. PBA 함량에 따른 PLA/PBAT 블렌드의 동적 점탄성

특성 변화를 확인하기 위해 Perkin-Elmer 사의 N535 dynamic mechanical analyzer(동적 기계적 분석기, DMA)를 사용하였다. 온도 범위 -70~180 oC, 승온 속도 5 oC/min, 1 Hz의 진동수로 측정하였다. 시편은 50×10 mm의 몰드에 압력을 가하여 제조하였다.

파단 구조 분석. PBA를 이용한 PLA/PBAT 블렌드의 파단면 분석은

Hitachi High-Technology 사의 SU8220 field emission scanning electron

microscopy(전계 방사형 주사 전자 현미경, FE-SEM)를 사용하여 수행하였다. 액체 질소를 이용하여 시편을 파단, 백금 코팅 후 분석하였다.

기계적 물성 분석. 제조된 시편의 기계적 물성 중 모듈러스, 인장강도,

연신율은 ㈜Salt 사의 ST-1001 만능재료시험기(UTM)를 이용하여 측정하였다(ASTM D882). Izod 충격강도는 TMI 사의

TMI52004 pendulum impact tester를 이용하여 측정하였다(ASTM D256). 모든 결과값은 5개를 측정하여 그중 상한 및

하한치를 버리고 3개의 평균치를 나타내었다.

|

Figure 1 Chemical structures of (a) PLA; (b) PBAT; (c) butyl acrylate; (d) PBA |

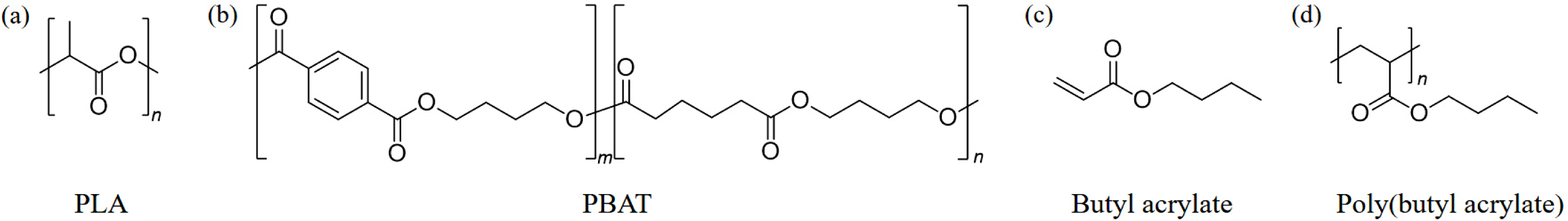

열적 분석 결과. PBA의 첨가에 따른 열적 거동을 분석하기 위해 블렌드의 DSC thermogram을 Figure 2에 나타내었다.

Figure 2(a)는 PBA가 첨가되지 않은 PLA/PBAT 블렌드, Figure 2(b)는 PBA 함량에 따른 PLA/PBAT 블렌드의

DSC thermogram이다. Figure 2(b)에서는 PBA를 5 phr 이상 첨가할 경우 PBAT의 Tg가

나타나지 않았는데, 이는 약 -46 oC의 Tg를

가진 PBA의 영향을 받아 PBAT의 Tg 부근 heat flow가 완만해진 것으로 판단된다.22

반면, PLA Tg의 경우, PBA의 함량이 증가할수록 Tg 온도가 감소하는 경향을

보여주는데, 이는 앞서 보고된 바와23,24 같이 연성을 가진 PBA가 PLA의 Tg를 감소시킨

것으로 판단된다.

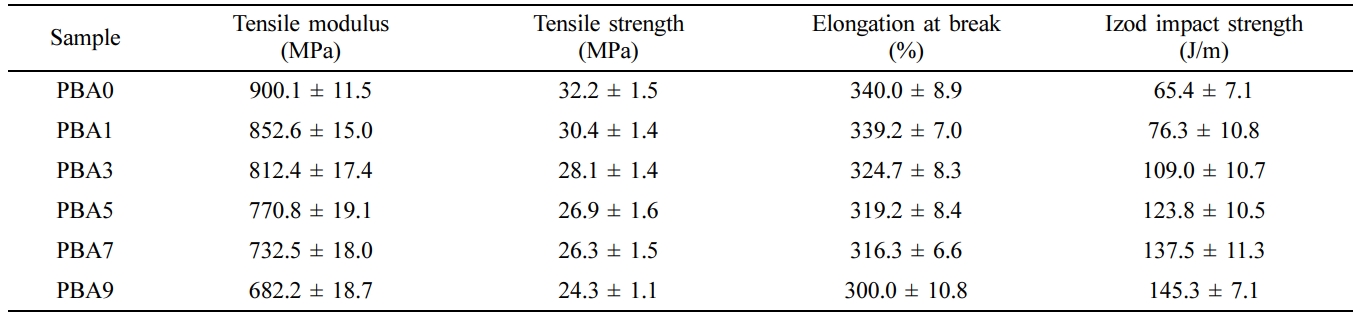

Table 2는 제조된

샘플들의 DSC 열 분석 결과를 나타내었으며, 결정화 온도(Tc), 용융 온도(Tm),

결정화 엔탈피(∆Hc), 용융 엔탈피(∆Hf) 및 결정화도(Xc)를

나타내었다. PBA가 0에서 9 phr까지 증가함에 따라 PLA/PBAT 블렌드의 결정화도는

13.37%에서 4.47%로 약 66.6% 감소하였다. 이는 PBA가 PLA와의 분자 간 상호작용(intermolecular

interaction)으로 인해 PLA의 결정형성을 방해한 것으로 판단된다.25

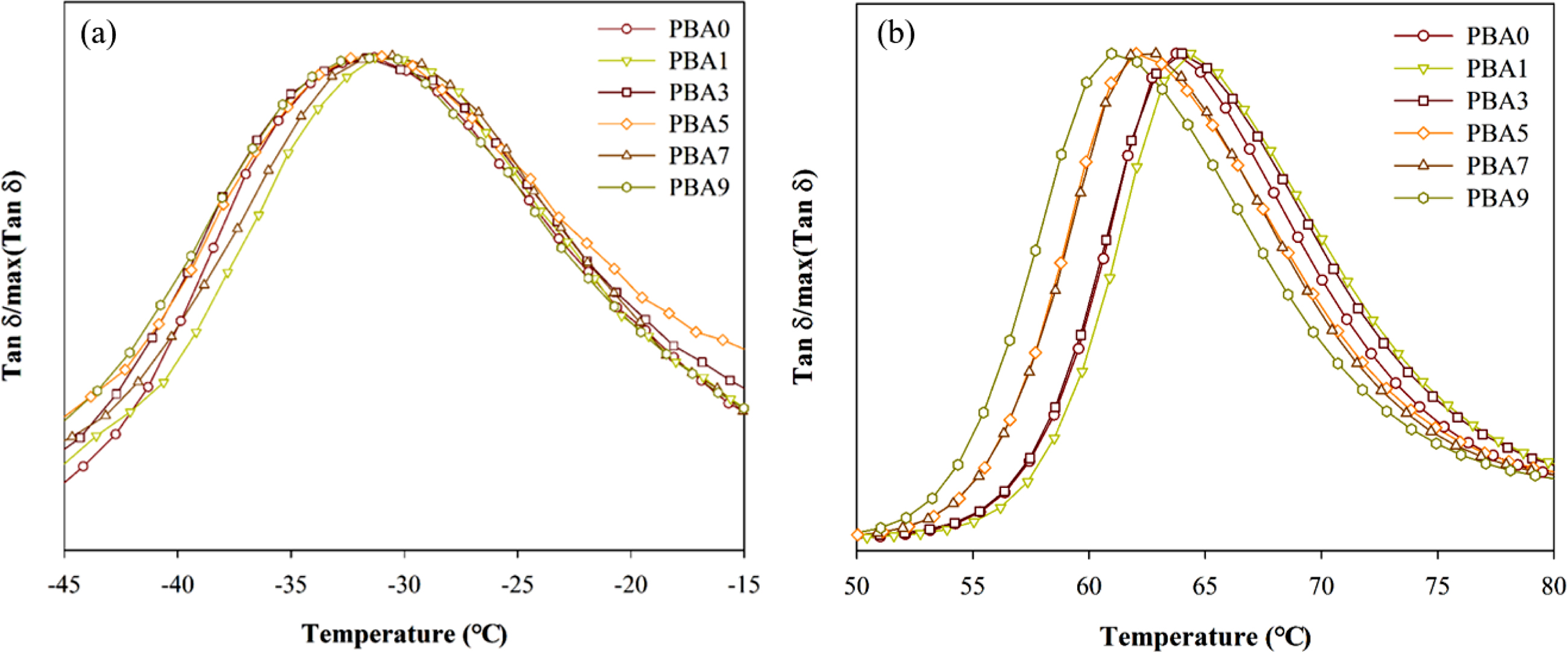

동적 점탄성 분석 결과. Figure 3은 PBA를 함량별로 첨가한 PLA/PBAT 블렌드의 tan δ 그래프를 온도 구간별로 나타낸

그래프이다. Figure 3(a)에서 PLA/PBAT 블렌드의 PBAT tan δ 피크는 -30.9 oC이며, PBA의 첨가에 의한 Tg의 변화를 보이지 않았다. 반면,

Figure 3(b)의 경우 PBA의 함량이 0에서 9 phr까지 증가할수록 PLA의 tan δ 피크가 감소하는 경향을 보이며, PLA의 피크가 64.4 oC(PBA0)에서 60.9 oC(PBA9)까지

낮아지는 결과를 확인하였다. 즉, PBA의 함량이 증가할수록 PLA와 PBAT의 tan δ 피크 차이는 줄어들며, 이러한 결과는 연성인 PBA가

PLA의 취성을 개선할 뿐만 아니라,26 PLA와 PBAT 두 고분자 간의 상용화제로 작용하는 것으로 판단된다.16,23

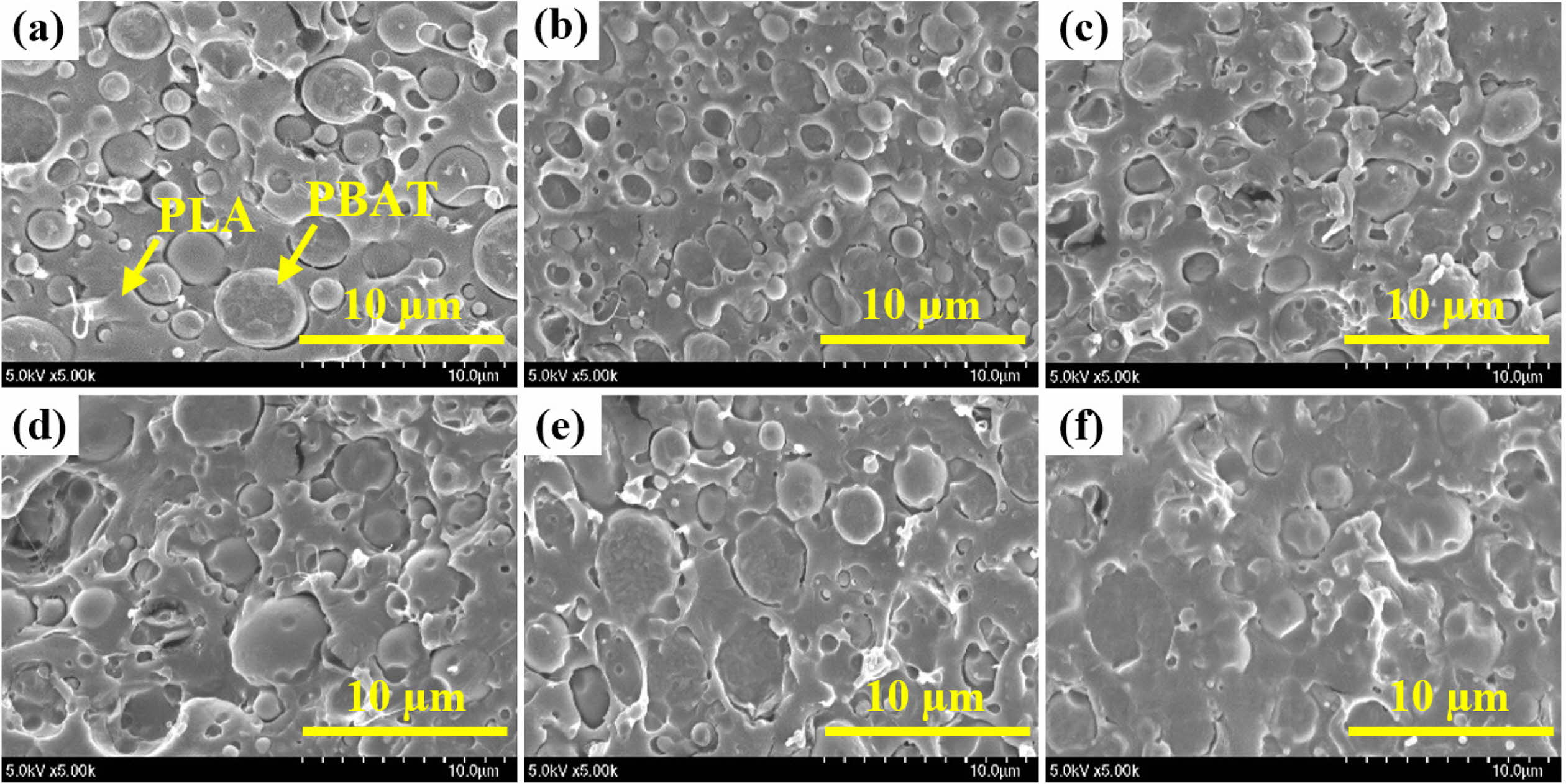

블렌드 구조 분석 결과. PBA가 PLA/PBAT 블렌드의 구조에 미치는 영향을 확인하기 위해 PBA 함량별 파단면을 Figure

4에 나타내었다. 일반적으로 비상용성인 고분자 간 블렌드의 구조는 sea-island 형태를 나타내며, 함량이 높은 고분자는 매트릭스(matrix),

함량이 낮은 고분자는 도메인(domain) 형태를 가진다. Figure 4(a)를 살펴보면 70 wt% 함량인 PLA는 매트릭스이며, 30 wt%의 PBAT는 도메인임을 확인할 수 있다. 이후

PBA의 함량이 증가함에 따라 PLA와 PBAT 사이의 경계선이 불분명해지며, PBA 함량이 9 phr인 Figure 4(f)에서는

co-continuous 형태의 구조를 나타낸다. 이러한 결과는 상용화제가 PLA/PBAT 블렌드에 첨가되었을 때에 보고된 결과들과 일치하여,

이를 근거로 첨가한 PBA가 PLA와 PBAT 사이에서 상용화제 역할로 작용하여 이들 블렌드의 상용성이 개선된 것으로 판단된다.27,28

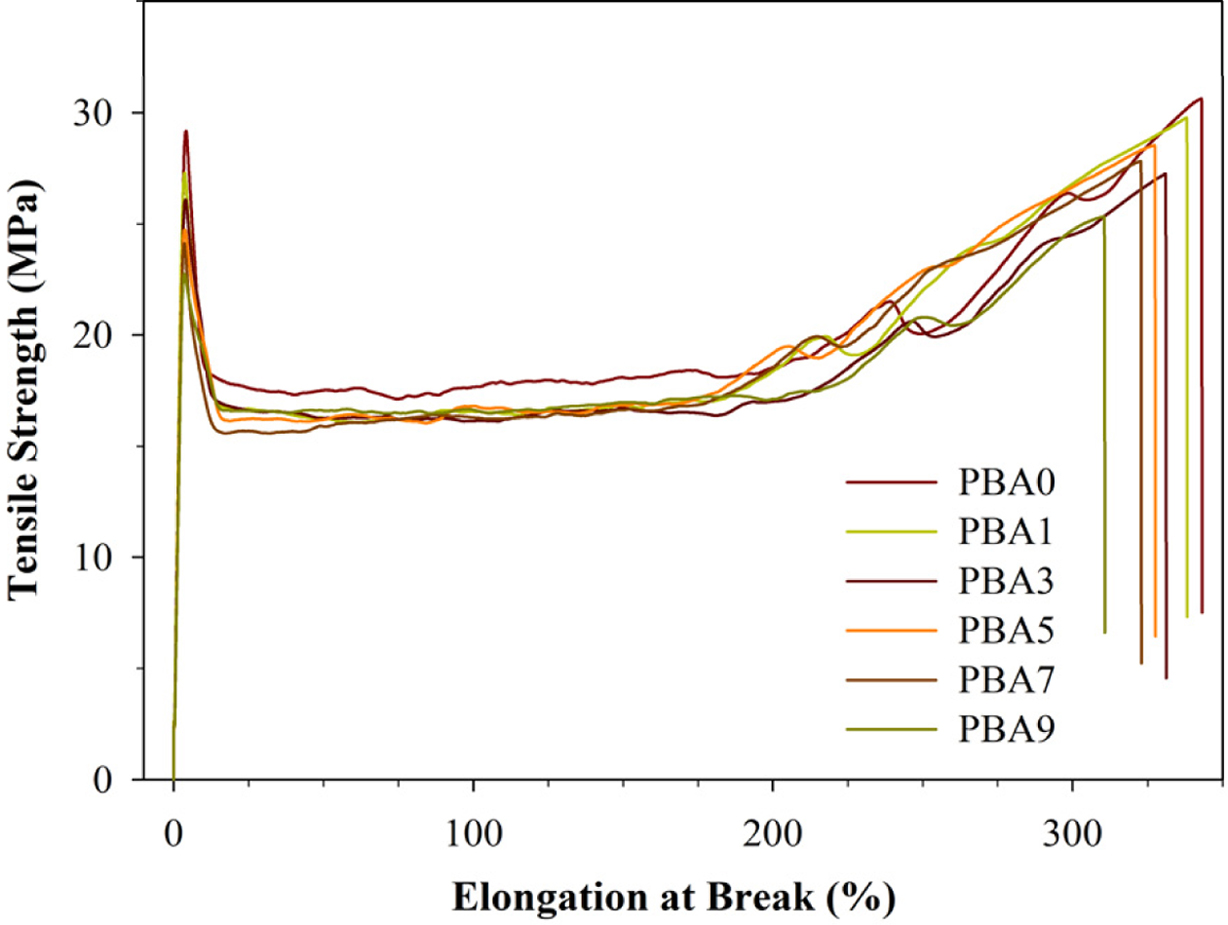

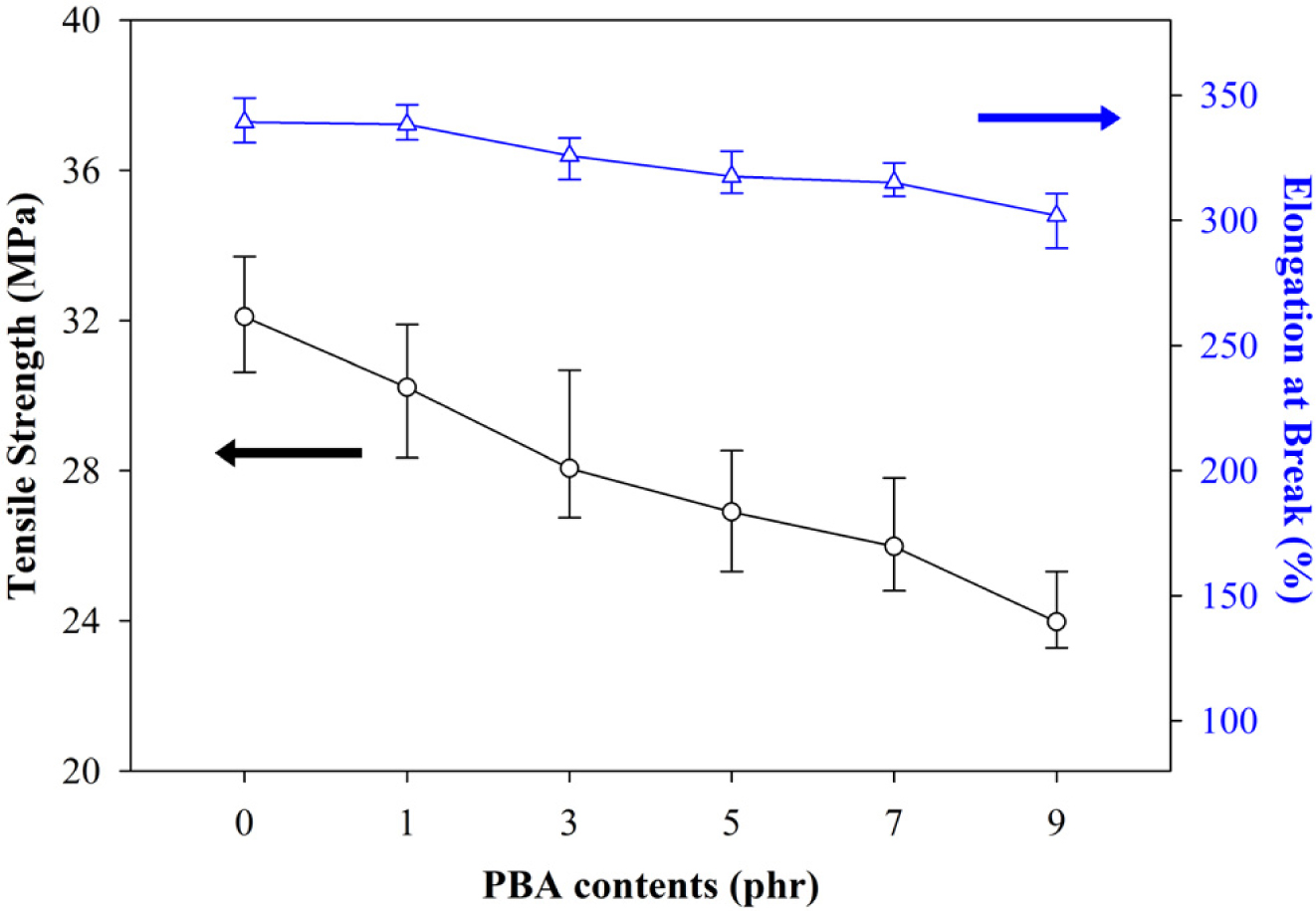

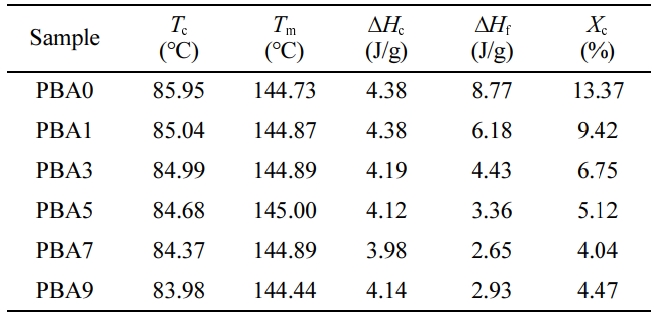

기계적 물성 분석 결과. Figures 5와 6은 PLA/PBAT 블렌드의 인장강도와 연신율을 나타내었다. Figure 5는 각 시편별

응력-변형률 곡선(stress-strain curve)을 나타내었으며, Figure 6은 PBA 함량에 따른 인장강도와 연신율의 변화를 나타내었다.

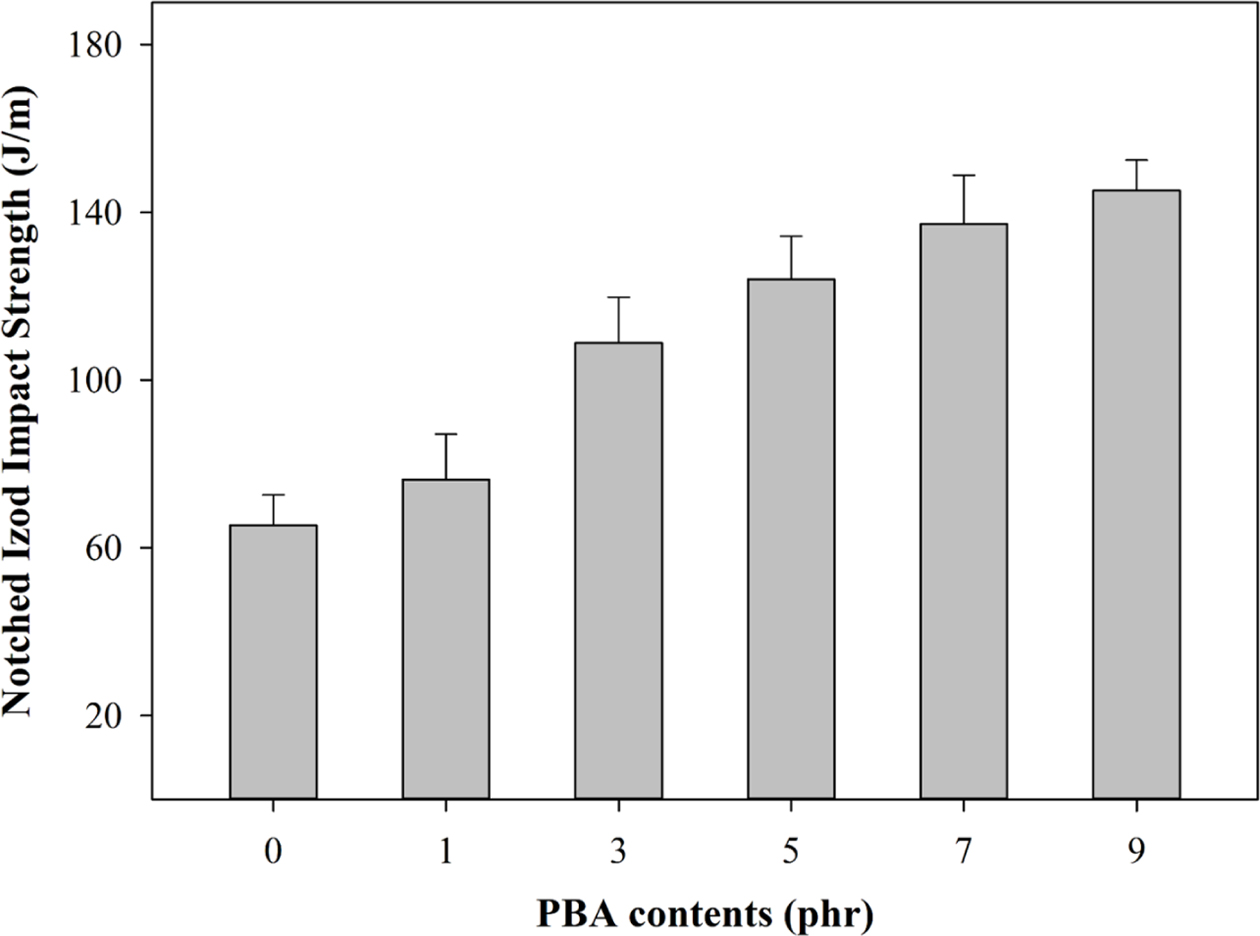

Table 3은 시편별 모듈러스, 인장강도, 연신율 및 notched Izod 충격강도를 나타내었다. 기계적 물성을 살펴보면 PBA 함량이 증가할수록

모듈러스와 인장강도, 연신율은 감소하는 경향을 보였다. 자세히 살펴보면

모듈러스는 900.1 MPa(PBA0)에서 682.2 MPa(PBA9), 인장강도는 32.2 MPa(PBA0)에서 24.3 MPa(PBA9)까지 감소하였으며, 연신율의 경우

340%에서 300%로 소폭 감소하였다. 이러한 결과는 앞선 분석 결과들과 일치하며, PBA에 의한 연성 증가 및 PLA와 PBAT 간의 상용성

개선으로 인한 강성(stiffness)이 감소된 것으로 판단된다.24,26,28

충격강도 분석 결과. Figure 7은 PBA 함량에 따른 Izod 충격강도를 나타내었다. PBA의 함량이 증가할수록

PLA/PBAT 블렌드의 충격강도는 큰 폭으로 증가하는 경향을 보였으며, 구체적으로 PBA0의 충격강도는 65.4 J/m, PBA9의 충격강도는 145.3 J/m로 약 2.2배 증가하였다. 일반적으로 충격강도는

고분자의 결정화도와 구조 형태에 영향을 받는 것으로 알려져 있다.25,29-31 앞서 열적 분석의 결과를 통해 PBA와

PLA의 분자 간 상호작용으로

인한 PLA의 결정화도 감소를 확인했으며, 이는 PLA의 취성 개선과 충격강도의 증가로 이어졌다.25,29,30 또한 파단 구조

분석을 통하여 sea-island 구조의 PLA/PBAT 블렌드가 PBA의 첨가로 인해 co-continuous 형태로 바뀌는 것을 확인하였고, 이는 외부

충격 에너지의 효과적인 전달 및 분산을 가져온다.23,31 결과적으로 PLA의 결정화도 감소와 co-continuous 구조의

에너지 분산(energy dissipation)의 향상, 연성을 지닌 PBA의 에너지 흡수와 같은 복합적인 요소로 인해 PBA의 첨가가

PLA/PBAT 블렌드의 충격강도를 향상시킨 것으로 판단된다.

|

Figure 2 DSC thermogram of PLA/PBAT blends: (a) PBA0; (b) PLA/PBAT blends with various PBA contents. |

|

Figure 3 Variation of tan δ with temperature for PLA/PBAT blends with various PBA contents: tan δ of (a) PBAT; (b) PLA. |

|

Figure 4 SEM images of (a) PBA0; (b) PBA1; (c) PBA3; (d) PBA5; (e) PBA7; (f) PBA9. |

|

Figure 5 Stress-strain curves of PLA/PBAT blends with various

PBA contents. |

|

Figure 6 Tensile strength as well as elongation at break of PLA/

PBAT blends with various PBA contents. |

|

Figure 7 Notched izod impact strength of PLA/PBAT blends with

various PBA contents. |

|

Table 3 Mechanical and Impact Properties of PLA/PBAT Blends with Various PBA Contents |

본 연구에서는 대표적인

생분해성 수지인 PLA/PBAT 블렌드의 내충격성을 개선하고자 광중합을 통해 PBA를 제조하여 함량별로 첨가한 후 블렌드하여 열적, 동적 점탄성,

구조, 기계적 및 내충격 특성을 PBA 함량별로 평가하였다.

열적 및 동적 점탄성

특성을 확인한 결과, PBA의 함량이 1 phr에서 9 phr까지 증가할수록 PLA의 결정화도와 Tg의

감소를 확인할 수 있었다. 즉, PLA/PBAT 블렌드에서 PBA는 PLA의 취성을 개선하고 PLA와 PBAT 간의 상용화제로 작용하였다. 또한 파단면 구조 확인 결과

PBA가 첨가되지 않은 샘플에서는 sea-island 형태의 구조가 관찰되었으나, PBA가 첨가될수록 co-continuous 형태의 구조를 관찰하였다.

기계적 물성 측정을 통해 연질의 PBA가 PLA/PBAT 블렌드의 모듈러스, 인장 강도 및 연신율을 소폭 감소시키는 것을 확인하였다. 내충격 특성의

경우, PBA의 첨가로 PLA/PBAT 블렌드의 izod impact strength가 최대 2.2배 증가하는 것을 확인할 수 있었으며, 이는 상용화제의 역할을 하는 PBA가

PLA/PBAT 블렌드에 전달되는 힘을 흡수하고 분산한 것으로 판단된다.

이러한 분석 결과들을

종합해보면 PBA는 PLA/PBAT 블렌드에서 상용화제 역할을 하며, PLA/PBAT 블렌드의 내충격성을 증가시키는 것을 확인하였다. 이를 이용하면

생분해성 PLA 기반 내충격성이 개선된 지속가능한 플라스틱 소재로 다양한 응용 분야에 적용 가능할 것으로 기대된다.

- 1. R. Geyer, J. R. Jambeck, and K. L. Law, Sci. Adv., 3, e1700782 (2017).

-

- 2. J. C. Lee and C. M. Pai, Appl. Chem. Eng., 27, 245 (2016).

- 3. H. S. Park, K. Y. Song, J. R. Kang, W. J. Seo, S. J. Lee, and W. K. Lee, J. Environ. Sci. Int., 24, 1037 (2015).

-

- 4. M. Nofar, D. Sacligil, P. J. Carreau, M. R. Kamal, and M. C. Heuzey, Int. J. Biol. Macromol., 125, 307 (2019).

-

- 5. R. Auras, B. Harte, and S. Selke, Macromol. Biosci., 4, 835 (2004).

-

- 6. S. Farah, D. G. Anderson, and R. Langer, Adv. Drug Deliv. Rev., 107, 367 (2016).

-

- 7. K. H. Ryu and H. J. Kim, KIC News, 22, 59 (2019).

-

- 8. J. J. Koh, X. Zhang, and C. He, Int. J. Biol. Macromol., 109, 99 (2018).

-

- 9. B. Palai, M. Biswal, S. Mohanty, and S. K. Nayak, Ind. Crops Prod., 141, 111748 (2019).

-

- 10. F. Laoutid, H. Vahabi, M. Shabanian, F. Aryanasab, P. Zarrintaj, and M. R. Saeb, Fire. Mater., 42, 914 (2018).

-

- 11. J. Liao, N. Brosse, S. Hoppe, G. Du, X. Zhou, and A. Pizzi, Mater. Des., 191, 108603 (2020).

-

- 12. J. E. Lee, H. E. Kim, and B. U. Nam, JKAIS, 20, 76 (2019).

- 13. L. Jiang, M. P. Wolcott, and J. Zhang, Biomacromolecules, 7, 199 (2006).

-

- 14. M. Nofar, A. Maani, H. Sojoudi, M. C. Heuzey, and P. J. Carreau, J. Rheol., 59, 317 (2015).

-

- 15. E. J. Dil, P. J. Carreau, and B. D. Favis, Polymer, 68, 202 (2015).

-

- 16. L. C. Arruda, M. Magaton, R. E. S. Bretas, and M. M. Ueki, Polym. Test., 43, 27 (2015).

-

- 17. L. Q. Carrillo, N. Montanes, J. M. Lagaron, R. Balart, and S. T. Giner, J. Polym. Environ., 27, 84 (2019).

-

- 18. E. J. Dil and B. D. Favis, Polymer, 76, 295 (2015).

-

- 19. A. Teamsinsungvon, Y. Ruksakulpiwat, and K. Jarukumjorn, Adv. Mater. Res., 123, 193 (2010).

-

- 20. A. Teamsinsungvon, R. Jarapanyacheep, Y. Ruksakulpiwat, and K. Jarukumjorn, Polym. Sci. Ser. A, 59, 384 (2017).

-

- 21. D. Garlotta, J. Polym. Environ., 9, 63 (2001).

-

- 22. J. H. Kim, M. S. Kang, Y. J. Kim, J. G. Won, and Y. S. Kang, Solid State Ion., 176, 579 (2005).

-

- 23. N. Wu and H. Zhang, Mater. Lett., 192, 17 (2017).

-

- 24. Y. P. Hao, H. H. Ge, L. J. Han, H. L. Zhang, and L. S. Dong, Chinese J. Polym. Sci., 31, 1519 (2013).

-

- 25. O. Olabisi, L. M. Robeson, and M. T. Shaw, Polymer-Polymer Miscibility, Academic Press, New York, 1979.

- 26. B. Meng, J. Deng, Q. Liu, Z. Wu, and W. Yang, Eur. Polym. J., 48, 127 (2012).

-

- 27. T. J. Kim, T. H. Kim, S. G. Kim, and K. H. Seo, Polym. Korea, 40, 371 (2016).

-

- 28. M. Kumar, S. Mohanty, S. K. Nayak, and M. R. Parvaiz, Bioresour. Technol., 101, 8406 (2010).

-

- 29. A. El-Hadi, R. Schnabel, E. Straube, G. Müller, and S. Henning, Polym. Test., 21, 665 (2002).

-

- 30. A. B. Strong, Plastics: Materials and Processing, Pearson, New Jersey, 2005.

- 31. L. Wang, J. Lau, E. L. Thomas, and M. C. Boyce, Adv. Mater., 23, 1524 (2011).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(5): 689-694

Published online Sep 25, 2020

- 10.7317/pk.2020.44.5.689

- Received on May 12, 2020

- Revised on Jul 20, 2020

- Accepted on Jul 24, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Kwan Ho Seo and Dong Yun Lee

-

Department of Polymer Science and Engineering, Kyungpook National University, Daegu 41566, Korea

- E-mail: khseo@knu.ac.kr, dongyunlee@knu.ac.kr

- ORCID:

0000-0002-4527-1547, 0000-0003-4998-2116

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.