- Thermal Conductivity Studies on Electrically Insulating Polymer Composites in Relation to Mechanical Properties

Namil Kim†

, Jun-Young Park, Dae-Keun Kim*, Moon-Young Lee*, Chang-Min Hong*, Seok-Hu Bae, Jeong-Hwan Yoon, and Ju-Ho Yun

, Jun-Young Park, Dae-Keun Kim*, Moon-Young Lee*, Chang-Min Hong*, Seok-Hu Bae, Jeong-Hwan Yoon, and Ju-Ho YunKorea Automotive Technology Institute, 303 Pungse-ro, Pungse-myeon, Dongnam-gu, Cheonan-si, Chungnam 31214, Korea

*Cepla, 62-38 Gwandeaan-gil, Dunpo-myeon, Asan-si, Chungnam 31411, Korea- 전기 절연형 고분자 복합재의 열전도도와 기계적 특성 상관성 연구

한국자동차연구원 첨단소재연구센터, *㈜세프라 기술연구소

Various polymer composites consisting

of different polymers and ceramic particles were prepared and then thermal

conductivity was investigated in relation to mechanical properties. Thermal

conductivity of the composites increased with an increase of the ceramic

loading. In addition, the use of polymer with high crystallinity and larger

particles was more efficient to enhance thermal conductivity. The mechanical

properties such as tensile strength, flexural strength, and impact strength

gradually decreased as the ceramic content increased. It is realized that the

selection of appropriate materials and their combination is prerequisite to

adjust the thermal conductivity and mechanical properties of polymer composites.

다양한 고분자 매트릭스와 세라믹 필러의 조합을 통하여 전기

절연형 열전도성 복합재를 제조한 뒤 열전도성과 기계적 특성에 대해 알아보았다. 세라믹 필러의 함량에

비례하여 복합재의 열전도도는 상승하였고 동일한 함량에서 매트릭스의 결정화도가 높거나 필러의 크기가 클수록

상대적으로 높은 열전도도를 보였다. 인장강도, 굴곡강도, 충격강도를 포함한 기계적 강도는 필러의 함량이 증가할수록 전반적으로 감소하는 경향을 보였다. 열전도도 측면에서는 입자의 크기가 크고 함량을 높이는 것이 유리하지만 무게의 증가와 기계적 강도 저하를 수반하기

때문에 열전도도와 기계적 특성을 고려한 재료의 선정과 배합비에 대한 최적화가 필요할 것으로 보인다.

Thermally conductive polymer composites have been prepared

using different ceramic fillers. Thermal conductivity increased with the use of

polymer with high crystallinity and larger particle. The mechanical properties

such as tensile strength, flexural strength, and impact strength gradually

decreased as the ceramic content increased.

Keywords: ceramic fillers, impact strength, polymer composites, tensile strength, thermal conductivity

본 연구는 산업기술혁신사업(Grant

No. 20000391)의 연구지원으로 수행되었기에 감사드립니다.

전자기기가 소형화되고

고집적화됨에 따라 제한된 면적에서 열밀도가 크게 증가하고 있으며 축적된 열은 제품의 열화와 수명 단축을 초래하고 신뢰성을 떨어뜨리기 때문에 열관리

대책이 중요한 이슈로 등장하고 있다. 특히 차량에 사용되는 전자기기는 심한 진동과 큰 온도변화에 노출되어 있으므로 더욱 높은 안정성이 요구되고

있다. 시장 점유율이 점차 높아지고

있는 친환경 전기자동차의 경우 발전기, 인버터, H/L, 모니터, ECU 등 다양한 부품에서 열관리 대책이 요구되고 있으며 자율주행차도 안전성 확보를 위하여

열제어 소재의 필요성이 더욱 커질 것으로 예상된다.

금속 재료는 자유전자에

의해 열전달이 진행되기 때문에 높은 열전도성과 전기전도성을 가지고 있으나 자유전자가 부족한 비금속 재료는 포논(phonon)이라고 불리는 격자진동에

의해 열이 전달된다.1-3 세라믹 재료는 금속에 비해 열전달 효율은 떨어지지만 전기절연성으로 인해 전자부품용 기판소재(substrates), 다이 부착재(die

attachments), 봉지재(encapsulants) 등의 열전달 물질로 사용되고 있다. 알루미나(Al2O3)는 상대적으로

낮은 열전도도에도 불구하고 높은 강도와 가격 경쟁력에 의해 기판 소재로 널리 사용되고 있으나 최근 들어 고출력 장치가 연속적으로 등장함에 따라 열전도성이

우수한 질화계 세라믹 재료의 사용이 검토되고 있다. 일부 세라믹은 금속보다 높은 열전도성을 보이는데 이는 높은 결정 구조와 결정을 구성하는 원자간의

강한 결합력 때문이다.4-6 산업용 장비 및 전자부품에 사용되는 열전달 물질은 대부분 금속 또는 세라믹 재료가 사용되고 있으나

가격과 중량, 가공성 등을 고려하여 고분자 재료로 바꾸려는 시도가 꾸준히 진행되고 있다.

대부분의 고분자 재료는

열전도성이 매우 낮은 단열 특성으로 인해 금속계, 탄소계, 세라믹계 필러가 다량 혼합된 복합재의 형태로 제조되고 있다. 고분자 복합재의 열전도도는

필러 고유의 열전달 특성뿐만 아니라 크기 및 크기분포, 표면처리, 가공방법 등에 의해 영향을 받으며 매트릭스 내에서 필러가 연속적인 네트워크를

형성하거나 필러간 열접촉 저항을 줄일 때 높은 열전도도를 구현할 수 있다.7-12 세라믹 재료와 마찬가지로 고분자 재료의 규칙성이

높을수록 우수한 열전도도를 보이는 것으로 알려져 있다.13-15 열전도성 복합재는 이미 개발이 완료되어 시중에 판매되고 있으나

동일한 재료로 제조되었음에도 제품마다 열전달 성능의 차이가 크고 측정방법에 따라 값이 상이하여 신뢰성 있는 결과인지 판단하기 어려운 실정이다.

본 연구에서는 복합재 제조에 널리 사용되고 있는 고분자 수지와 세라믹 필러를 선정하여 복합재를 제조한 후 고분자와 필러의 종류, 필러 크기 및 함량에 따른 열전도도와 기계적

특성 변화에 대해 알아보았고 이를 통해 열전도성 복합재의 현재 수준을 파악하고자 시도하였다.

열전도성 복합재를

제조하기 위하여 결정성 고분자인 polyamide 6(PA6, TOPLON 1011BRT, Hyosung Co.)와 polyamide

66(PA66, A205F, SOLVAY), 무정형 고분자인 PC/ABS(Cepla Co.)와 polycarbonate 2종(PC3017,

PC3022, Samyang Co.)을 각각 선정하여 사용하였다. 전기적 절연성을 유지하면서 열전도성을 부여하기 위하여 알루미나(Al2O3,

Denka Co. Ltd.), 알루미노실리케이트(Al2SiO5, HPF Minerals

Limited), 질화규소(Si3N4, Hefei Kaier Nanometer Energy & Technology), 질화붕소(BN, Zibo

Jonye Ceramic Technologies)를 각각 첨가하였다. 입자 크기에 따른 영향을 분석하기 위하여 알루미나 3종(7, 70, 120 μm)을 추가로 구입하였다. ㈜세프라의 양산용 이축압출기(TSE48, 유니플러스)를 사용하여 수지와 필러를 균일하게 혼합한 후, 사출 공정(TB200S,

우진플라임)을 통해 ISO 규격에 맞는 시험편을 제조하였다. PA6, PA66기반 복합재는 각각 230~245, 290~ 320 oC의 온도범위에서 압출이 진행되었고, PC와 PC/ABS 복합재는 180~270 oC 범위에서 제조되었다.

세라믹 필러 보강에

따른 복합재의 인장 및 굴곡 특성은 만능재료시험기(UTM, AG-X Plus, Shimadzu)를 사용하여 ISO 527, ISO 178 표준

시험법에 의거하여 각각 측정하였고 충격시험은 QMESYS사의 QM700A 모델을 사용하여 ISO 180 방법에 따라서 수행하였다. 열전도도는 직경이

50 mm이고 두께가

3 mm인 원형 시험편을 사용하여 hot-disk법(TPS

500S, HotDisk)으로 측정하였다. 시험 결과에 대한 신뢰성을 확보하기 위해 각각의 시험 항목에 대하여 총 5회의 시험을 진행하였고 평균값을 사용하였다.

복합재의 열적 거동을 조사하기 위하여 시차주사열량계(DSC 4000, Perkin Elmer)를 사용하였다. 시험편 4~5 mg을 취하여 셀에 넣고 상온에서 300 oC까지 상승시킨 다음 열이력을 제거하고자 5분간 유지하였다. 이후 0 oC까지 냉각하고 300 oC까지 다시 승온하면서

열분석을 진행하였다. 승온 및 냉각 속도는 10 oC/min으로 동일하게

유지하였다. DSC를 통해 측정된 용융열을 식 (1)에 대입하여 복합재의 결정화도(Xc)를 계산하였다.

여기에서, ∮는 세라믹 필러의 무게분율을 의미하고, ΔHm은 용융엔탈피를, ΔH0m은 고분자의 100% 결정화 융해열을 나타낸다. 순수 PA6와 PA66에 대한 ΔH0m은 문헌에서 알려진 값인 255, 230 J/g을 사용하였다.16

Hot-disk법에

의해 얻은 열전도도 값에 대한 신뢰성을 판단하기 위하여 heat-flow법으로 일부 시험편에 대한 열전도도를 측정하였고 결과를 비교해 본 결과,

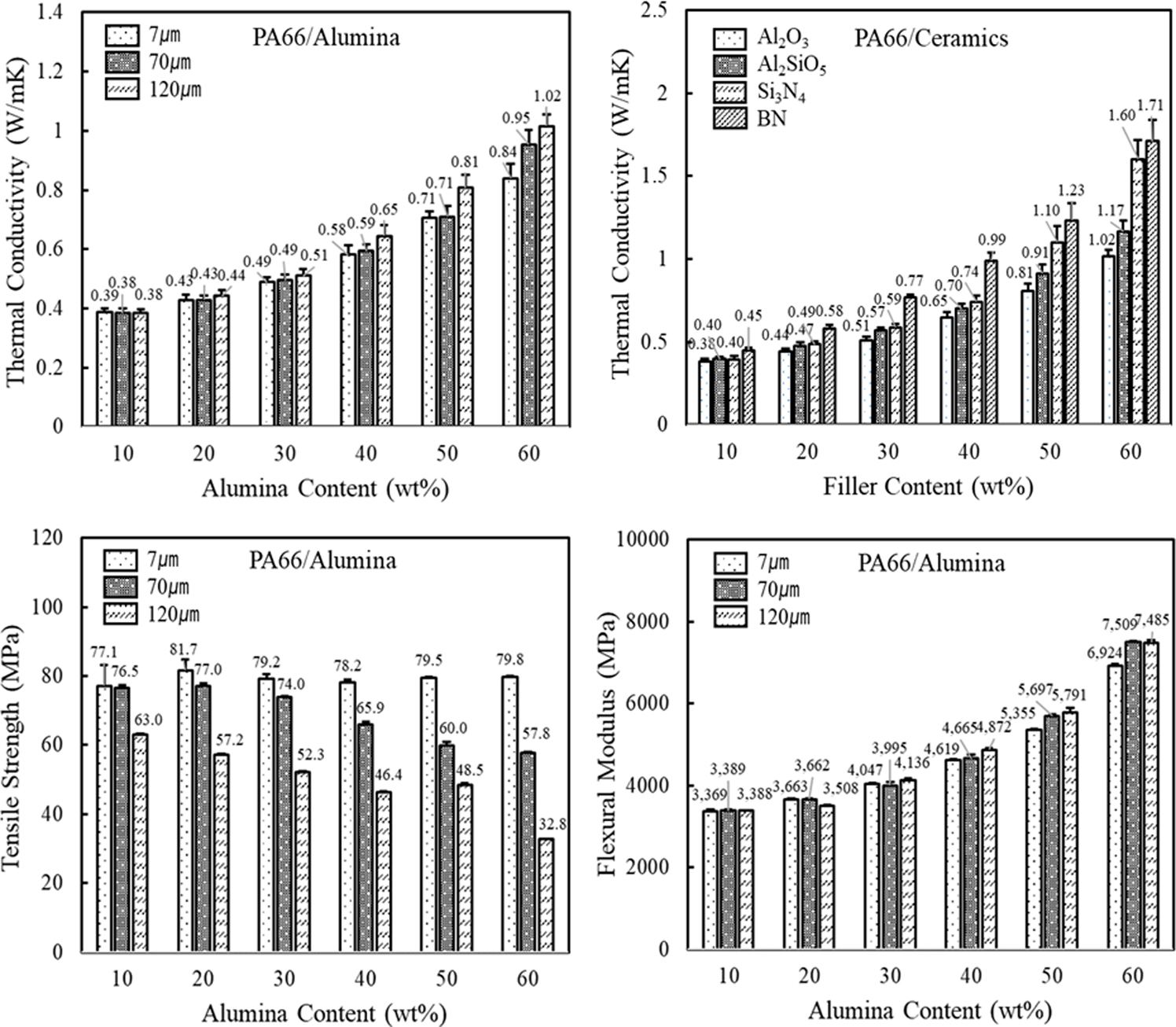

모든 시험편에서 10% 이내의 차이를 보여 측정법에 따른 오차는 크지 않음을 확인하였다. 입자의 크기가 7, 70, 120 μm인 알루미나를 PA66, PC/ABS 수지에 각각 혼합한 후, 함량에 따른 복합재의 열전도도 변화를 살펴보았다. PA66복합재는

60 wt%까지 알루미나를 충전할 수 있었으나 PC/ABS는

가공상의 어려움으로 인해 40 wt%로 제한되었다. Figure 1에서 알 수 있듯이,

알루미나의 크기에 상관없이 함량에 비례하여 복합재의 열전도도는 점차적으로 증가하는 경향을 보였으며 동일한 함량에서는 입자의 크기가 클수록 높은

열전도도 값을 보였다. 알루미나의 함량이 60 wt%일 때 PA66 복합재의 열전도도는 크기에 따라 각각 0.84 W/mK(7 μm), 0.95 W/mK(70 μm), 1.02 W/mK (120 μm)을 보였고, PC/ABS 복합재는 40 wt% 충전 시 각각 0.37 W/mK(7 μm), 0.37 W/mK(70 μm), 0.42 W/mK(120 μm)를 나타내었다(Figure 1(a), (b)). 알루미나가 충전됨에 따라 매트릭스 내에서 필러 사이의 접촉이 증가하고 포논이 이동하기

쉬운 경로를 형성할 수 있다. 고분자 복합재의 전기전도도는 임계농도 이상에서 급격히 증가하는 경향을 보이지만 포논에 의한 열전달은 필러 함량에 따라 점진적으로 증가하는

것으로 알려져 있다.17-20 동일한 필러를 사용했음에도 불구하고 입자의 크기에 따라 열전도도의 차이가 발생한 이유는 인접한

입자간 접촉 특성 또는 입자와 매트릭스 계면에서의 포논 산란 정도의 차이에 기인한 것으로 사료된다. 알루미나가 10에서 40 wt%까지 첨가된 PA66와 PC/ABS 복합재를 따로

분리하여 열전도도를 비교해 보면, 결정성 고분자인 PA66 복합재가 모든 함량에서 높은 열전도도를 유지하고 있음을 알 수 있다(Figure

1(c), (d)). 고분자

사슬의 결정화도가 높을 경우 격자진동의 전달효율이 향상됨으로 인해 복합재의 열전도성을 높일 수 있다.

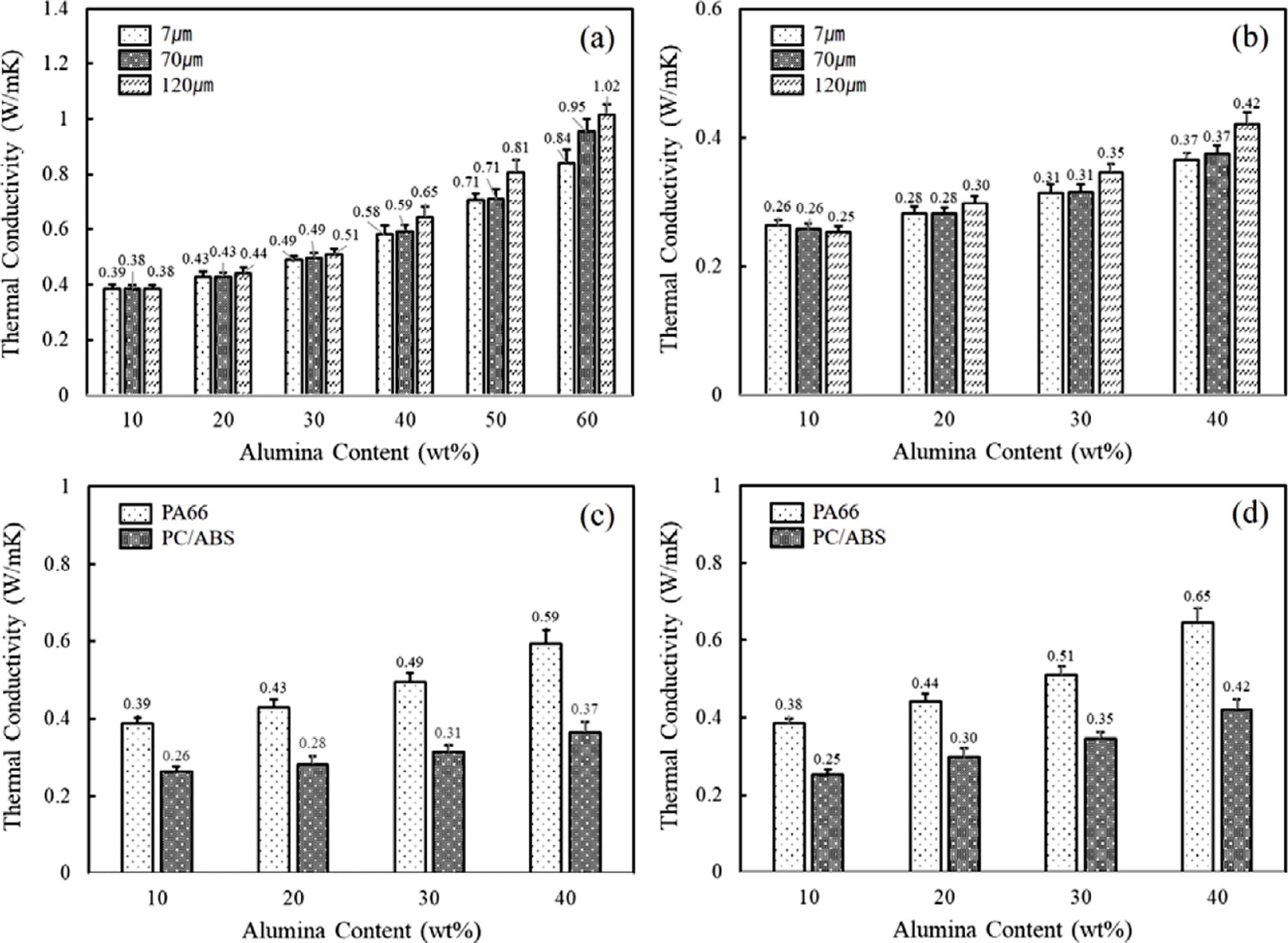

매트릭스의 특성이

복합재의 열전도성에 미치는 영향을 좀 더 알아보기 위하여 입자크기가 120 μm인 알루미나를 PA66, PA6, PC/ABS, PC에 각각 첨가한 후 열전도도를 비교해 보았다. Figure 2(a)에서 보여주는

바와 같이, 결정성 고분자인 PA66와 PA6 복합재는 알루미나의 함량에 비례하여 열전도도가 증가하였으나 PA66기반 복합재가 상대적으로 높은

열전도도를 유지하였다. 무정형 고분자인 PC/ABS와 PC의 경우 10, 20 wt% 함량에서 0.01~0.03 W/mK 정도의 차이를 보였고 용융지수가 다른 PC

2종(PC1: 32 g/10 min at 300 oC, PC2: 14 g/10 min at 300 oC) 역시 유사한

열전도도를 보여 매트릭스의 종류 및 흐름성에 의한 영향은 미미한 것으로 나타났다(Figure 2(b)). 하지만, 비교대상이 10, 20 wt%로 한정되었기 때문에 무정형 고분자의 종류에 따른

영향을 판단하기 어려웠다.

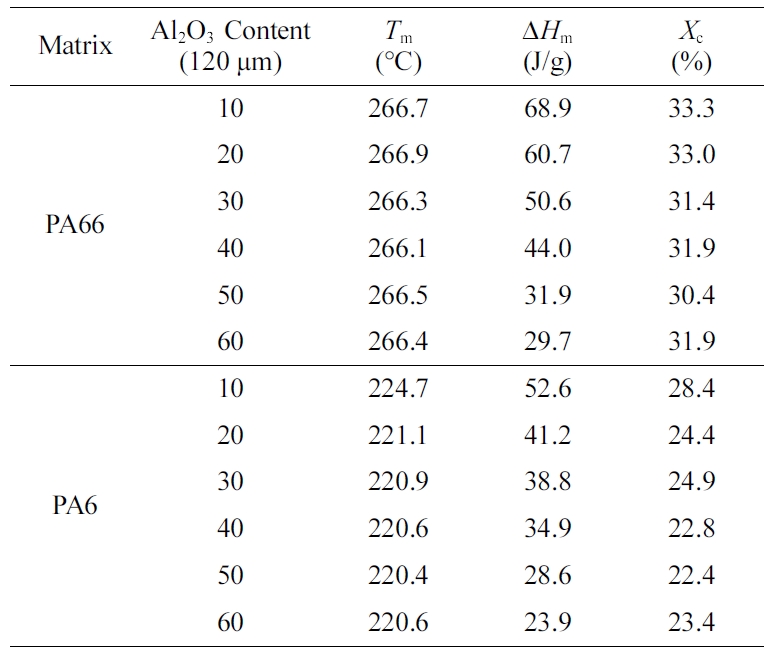

PA66, PA6

복합재의 녹는점(Tm)과 용융엔탈피(∆Hm)를 Table 1에 정리하여 나타내었다. PA66 복합재의

녹는점은 알루미나(120 μm)의 함량에 상관없이 266 oC 부근에서 발견된 반면,

PA6의 경우 함량에 따라 약 4 oC 정도의 차이를 보였다. 필러의 첨가에 따라 녹는점의 차이가 발생한 이유는 결정의 크기가 감소했기 때문이다.21,22

용융엔탈피는 필러의 함량이 증가함에 따라 점진적으로 감소하다가 60 wt%에서는 30 J/g 이하로 떨어졌다. 측정된 용융엔탈피로부터 결정화도(Xc)를

계산해보면 PA66, PA6 복합재는 각각 30~33%, 22~28% 정도를 나타내었다. 복합재 내에서 필러의 함량이 증가하면 고분자 사슬의 움직임이

제한되고 규칙성을 저하시키기 때문에 결정화도는 떨어진다.23,24 따라서 동일한 필러와 가공방법으로 제조했음에도 열전도도의

차이가 발생한 이유는 매트릭스의 결정화도에 기인한 것으로 예상할 수 있다. 고분자 복합재의 열전도도는 필러에 의해 영향을 받지만 매트릭스의 결정화도

역시 중요한 인자임을 확인할 수 있다.

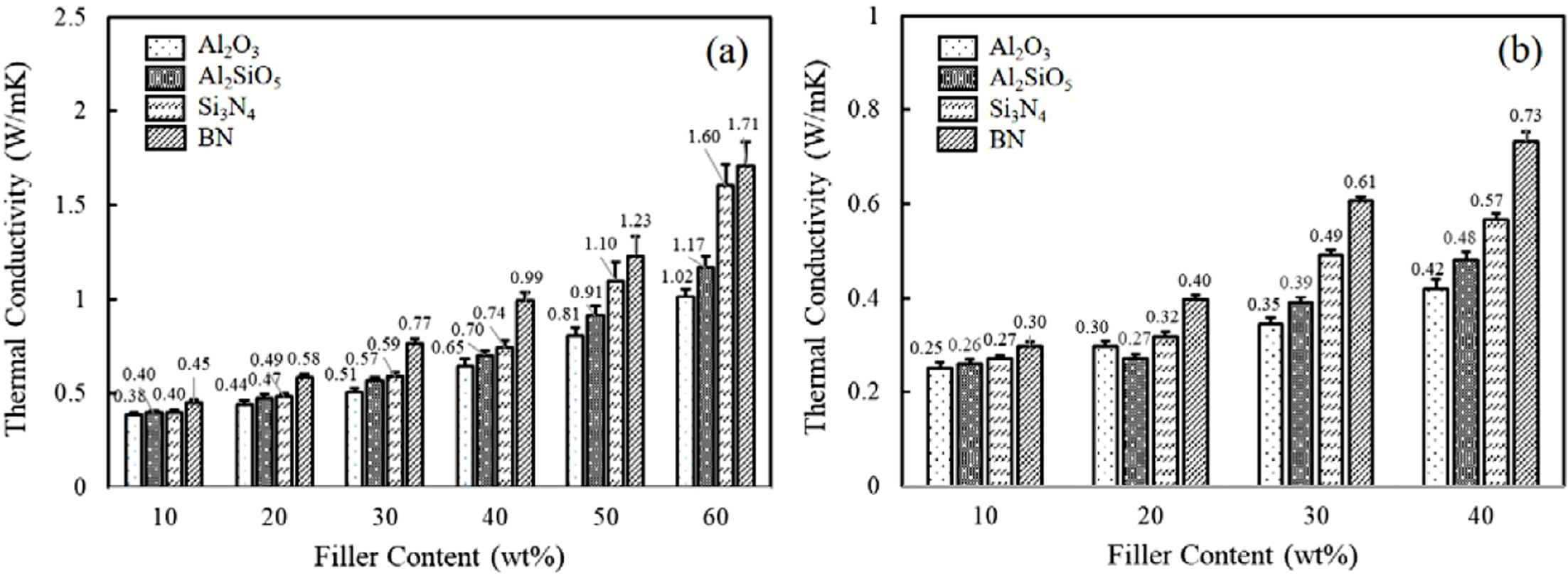

매트릭스를

PA66, PC/ABS로 고정한 상태에서 세라믹 필러의 종류를 달리하며 복합재의 열전도도 변화를 살펴보았다. Figure 3에서 볼 수 있듯이, 산화물 계열의 필러보다

질화물 계열의 필러를 첨가했을 때 높은 열전도도를 보였다. 예를 들어, 필러의 함량이 60 wt%인 PA66 복합재의 열전도도를 살펴보면 산화물인

알루미나(Al2O3)와 알루미노실리케이트(Al2SiO5)를 첨가할

경우 각각 1.02, 1.17 W/mK를 보인 반면, 질화규소(Si3N4)와

질화붕소(BN)는 1.60, 1.71 W/mK를 나타내었다. PC/ABS 복합재 역시 40 wt% 함량에서 각각 0.42, 0.48, 0.57, 0.73 W/mK를 보여 질화계 필러를 사용했을 때 최대 0.3 W/mK 이상 높은 값을 얻을 수 있었다. 사용된 순수 세라믹 필러의 열전도도가 20~30 W/mK(Al2O3),

10~ 30 W/mK(Al2SiO5),

30~80 W/mK(Si3N4),

200~300 W/mK(BN) 수준인 것을 고려하면 필러의 열전도도에 의해 복합재의

열전도도가 결정되었음을 예상할 수 있다. 열전도성이 우수한 BN을 60 w% 첨가했을 때 PA66 복합재의 열전도도는

1.71 W/mK까지 상승했으나 BN 고유의 열전도도가 200 W/mK 이상인 것을 고려하면 보강에 따른 열전도도 상승

효과는 미미하였다. 이는 고열도성 필러를 첨가하여 복합재의 열전도도를 올리는 데에는 한계가 있으며 더욱 높은 열전도성을 구현하기 위해서는 고함량의

입자를 충전하는 것이 필연적임을 의미한다.

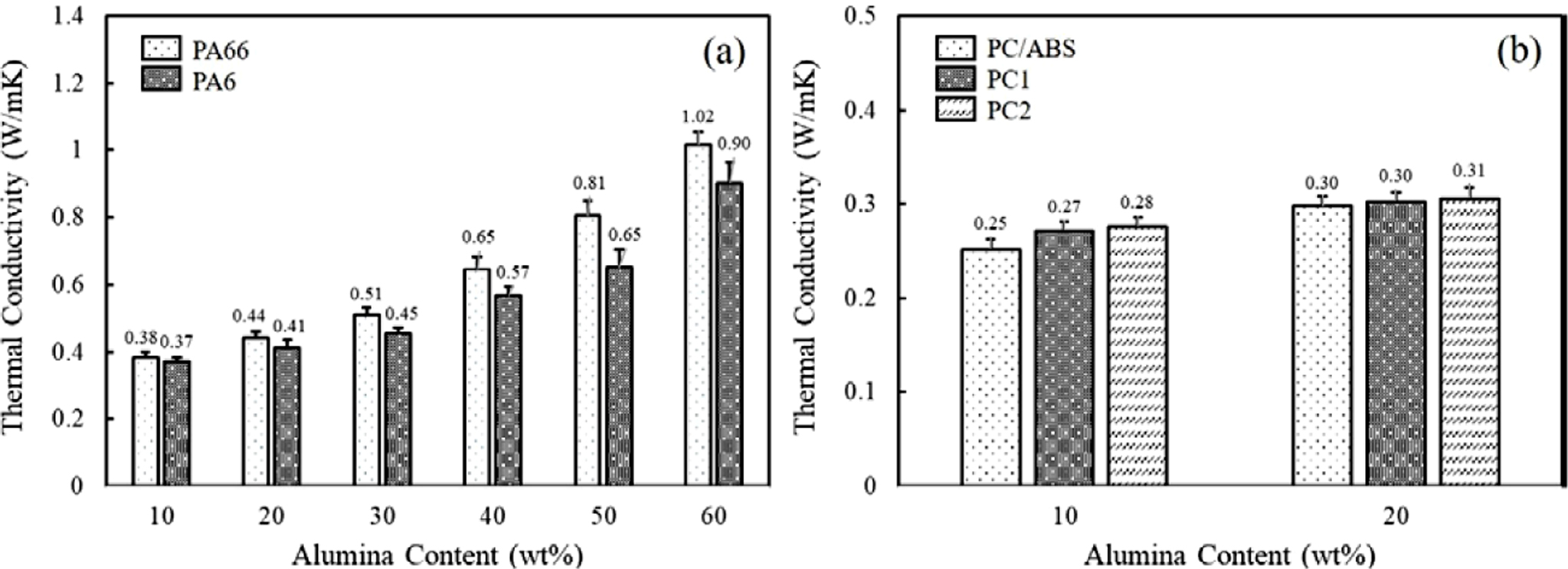

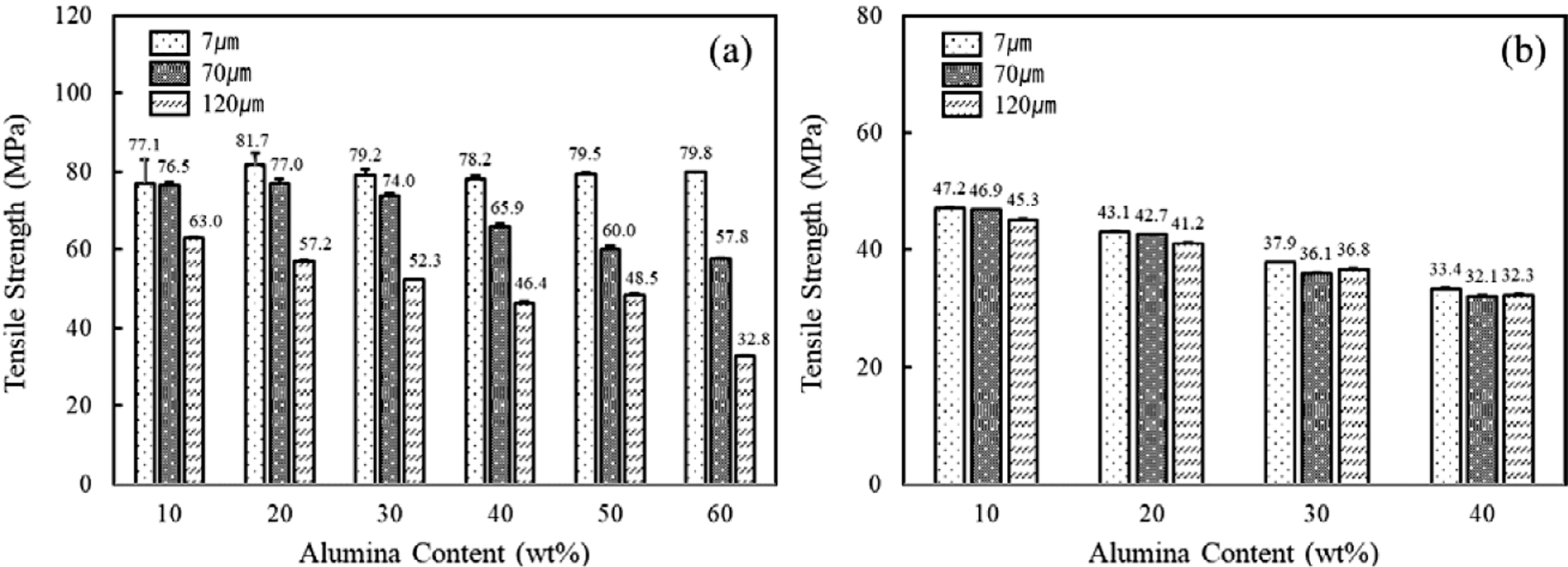

크기가 다른 알루미나를

PA66, PC/ABS에 각각 혼합한 후 복합재의 인장강도 변화를 알아보았다. Figure 4에서 알 수 있듯이, 알루미나의 함량이 증가할수록

전반적으로 감소하는 경향을 보였으며 입자의 크기가 클수록 감소폭이 큰 것으로 나타났다. 입자크기가 7 μm인 알루미나를 60 wt% 첨가한 PA66 시험편의 인장강도는 10 wt% 대비 2.7 MPa 증가한 반면, 70, 120 μm 크기에서는 오히려 18.7, 30.2 MPa까지 떨어졌다. 120 μm 크기의 알루미나를 첨가한 시험편의 인장강도는 7 μm를 첨가한 시험편보다 47 MPa 낮았다. PC/ABS 복합재 역시 40 wt%까지 알루미나의 함량을 늘렸을 때 10 wt% 대비 각각 29.3%(7 μm), 31.4%(70 μm), 28.5%(120 μm) 감소한 것을 확인하였다(Figure

4(b)). 입자와 매트릭스간 계면접착력이 약해 함량이 증가할수록 외부 인장응력에 대한 저항성이 감소했기 때문으로 사료된다. 또한 유기 매트릭스(PA66:

70×10-6 K-1, PC/ABS: 68.4×10-6 K-1)와 무기 필러(alumina:

6.0×10-6 K-1)간 열팽창계수(coefficient of thermal expansion; CTE) 차이로

인해 발생하는 잔류응력도 강도저하의 요인으로 작용할 수 있다. 입자크기에 따른 복합재료의 인장강도를 비교해 보면 입자의 크기가 작아질수록 매트릭스와

접촉하는 비표면적이 증가함으로써 계면에서의 접착강도가 향상되고 인장특성이 개선된 것을 알 수 있다.25-27

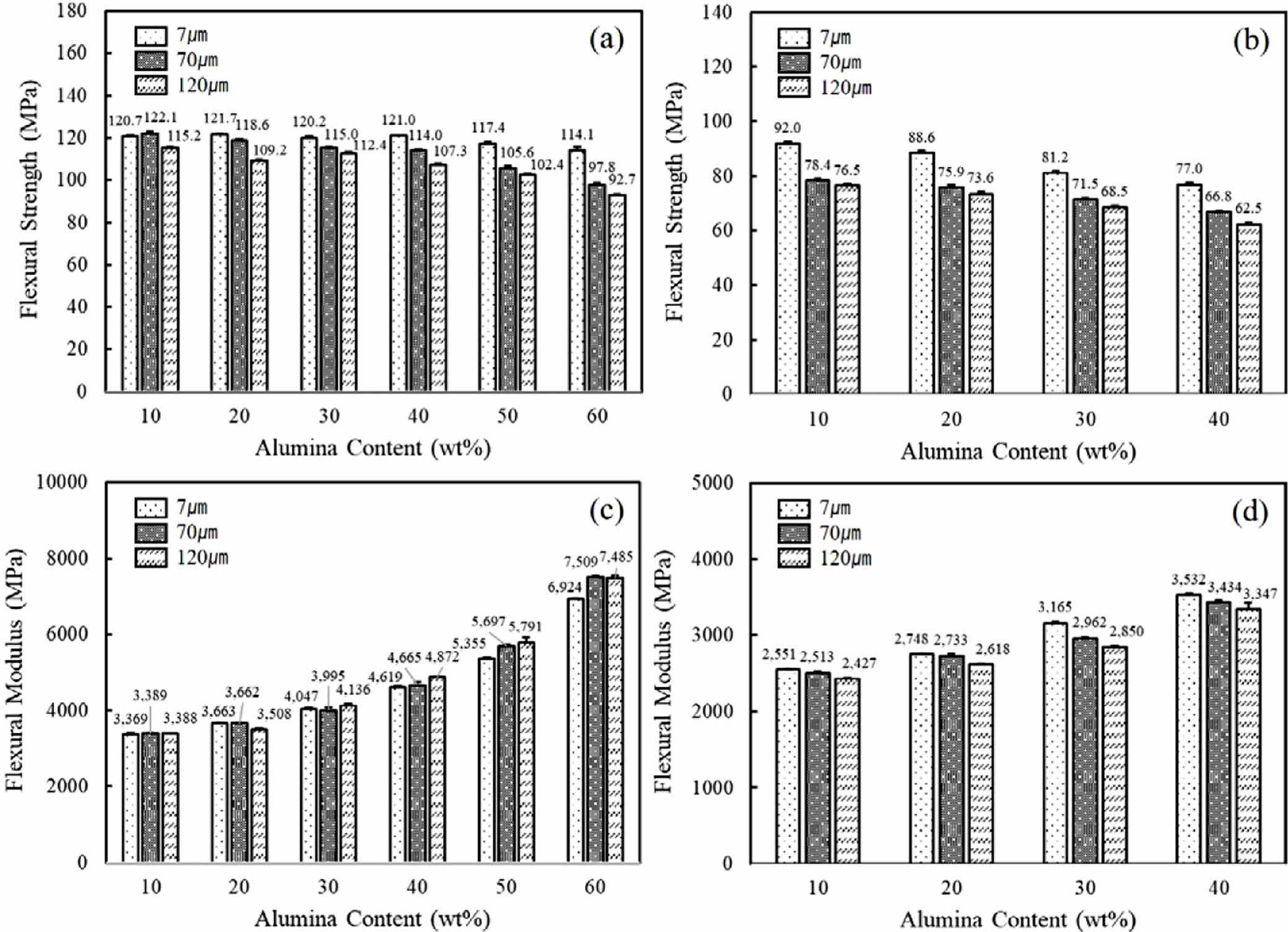

Figure

5(a)~(d)는 알루미나의 크기와 첨가량 변화에 따른 PA66, PC/ABS 복합재의 굴곡특성을 측정한 결과이다. 굴곡강도는 인장강도와 마찬가지로

알루미나의 함량이 증가하거나 입자의 크기가 클수록 낮은 값을 보였다(Figure 5(a), (b)). 굴곡탄성률은 알루미나의 함량에 비례하여 증가하였는데

무기물인 세라믹은 고분자에 비해 상대적으로 강해 함량이 증가할수록 복합재에 미치는 영향이 커질 것으로 예상된다. 또한 마이크로 크기의 알루미나는

일반 압출 공정으로도 분산성이 확보되어 외부에서 가해진 하중을 효과적으로 분산시킴으로써 탄성률이 증가한 것으로 보인다. 알루미나를 60 wt% 첨가한 PA66 복합재의 굴곡탄성률은 10 wt% 대비 각각 106%(7 μm), 122%(70 μm), 121%(120 μm) 증가하였고, 40 wt% 첨가된 PC/ABS 복합재 역시 10wt% 대비 각각

38%(7 μm), 37%(70 μm), 38%(120 μm) 증가하였다(Figure 5(c), (d)).

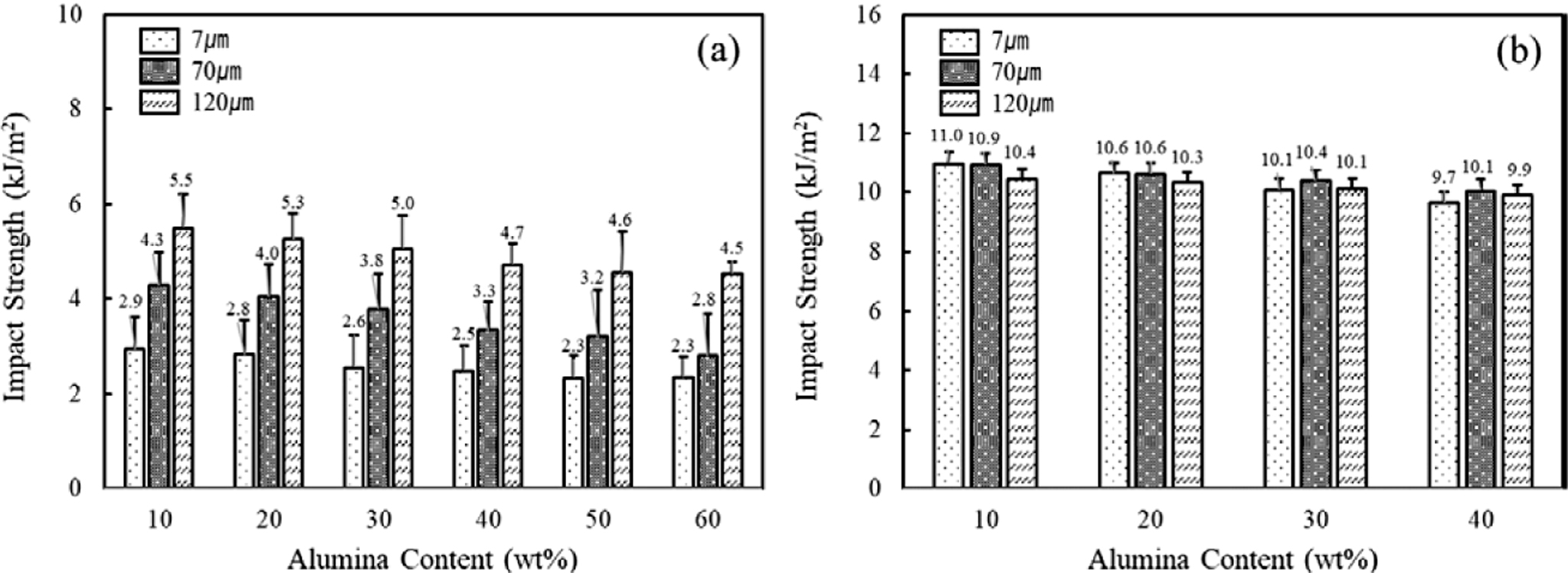

Figure 6은

알루미나가 첨가된 복합재의 아이조드 충격강도 변화를 나타낸 그래프이다. PA66 복합재의 경우 알루미나의 함량이 증가함에 따라 점진적으로 감소하는

것을 알 수 있었고 입자의 크기가 클수록 우수한 충격강도를 보였다(Figure 6(a)). 알루미나 자체의 딱딱한 성질 때문에 외부로부터 가해지는 충격을 효과적으로 흡수하지 못했기 때문으로 생각된다. 또한 매트릭스와 필러 계면에서 특별한 상호작용이 없기

때문에 분산 정도에 상관없이 계면에서 결함이 발생하기 쉽고 외부 충격 시 이를 통해 균열이 성장하게 된다.28 균열은 매트릭스와

필러의 계면을 통해 전파되는데 입자가 커질수록 진행되는 면적이 증가하기 때문에 시편을 파괴하는데 더욱 많은 에너지가 요구된다. 인장 및 굴곡특성과

달리 모든 시험편에서 편차가 상당히 큰 것을 볼 수 있는데 이는 시편 제조 시 노치(notch)의 생성과정과 이로 인한 형상의 차이로 나타난 결과로

생각된다.29 내충격성이 우수한 PC/ABS를 사용할 경우 PA66 복합재보다 높은 9~11 kJ/m2 수준의 충격강도를 보였으며

알루미나의 함량을 높여도 유사하거나 약간 감소하는 경향을 보였다(Figure 6(b)).

|

Figure 1 Effects of Al2O3 content and size on thermal conductivity of (a) PA66; (b) PC/ABS composites. Comparison plots of thermal conductivity of PA66 and PC/ABS composites, having average particle size of (c) 7 m Al2O3; (d) 120 m Al2O3, respectively. |

|

Figure 2 Comparison of thermal conductivity of (a) crystalline PA66, PA6 composites; (b) amorphous PC/ABS, PC composites. Aluminum

oxides (Al2O3) with average particle size of 120 µm was added to each polymer. |

|

Figure 3 Comparison of thermal conductivity of (a) PA66; (b) PC/ABS composites by the addition of Al2O3, Al2SiO5, Si3N4, BN. |

|

Figure 4 Effects of Al2O3 content and size on tensile strength of (a) PA66; (b) PC/ABS composites. Aluminum oxides (Al2O3) with different

average particle size of 7 µm, 70 µm, 120 µm was added to each polymer. |

|

Figure 5 Effects of Al2O3 content and size on flexural strength and modulus of (a, c) PA66; (b, d) PC/ABS composites. |

|

Figure 6 Effects of Al2O3 content and size on impact strength of (a) PA66; (b) PC/ABS composites |

|

Table 1 Melting Properties and Crystallinity of PA66, PA6

Composites with Respect to the Al2O3 Content |

본 연구에서는 결정성

고분자인 PA66와 PA6, 무정형 고분자인 PC/ABS와 PC에 다양한 세라믹 필러를 첨가했을 때 복합재의 열전도도와 기계적 특성 변화에 대해

살펴보았다. 세라믹 필러의 함량이 증가할수록 복합재는 높은 열전도도를 보였고 동일 함량에서는 입자의 크기가 클수록 유리한 것을 확인하였다. 특히

결정성 고분자가 무정형 고분자에 비해 높은 열전도도를 보여 매트릭스의 결정화도 역시 복합재의 열전도성을 결정하는 중요한 인자임을 확인하였다. 열전도도를

고려할 때 필러의 함량을 높이는 것보다 매트릭스의 결정화도를 높이는 것이 가공성과 경량화, 경제성 측면에서 효과적일 것으로 판단된다. 열전도도 측면에서는 세라믹 입자의

함량이 높거나 크기가 클수록 유리하지만 기계적 물성 저하를 수반하기 때문에 상호 관계를 고려하여 적절한 함량과 크기의 필러를 선정하는 것이 중요하다.

두가지 특성을 동시에 만족시키기 위해서는 매트릭스와 필러 계면에서의 저항을 줄이고 상용성을 증진시키는 연구가 병행되어야 할 것으로 보인다.

- 1. J. Yang, Thermal Conductivity: Theory, Properties, and Applications, T. Tritt, Editor, Kluwer Academic/Plenum, New York, 2004.

- 2. A. Henry, Annual Review of Heat Transfer, G. Chen, V. Prasad, and Y. Jaluria, Editors, Begell House, Danbury, 2014.

- 3. K. Watari, K. Ishizaki, and F. Tsuchiya, J. Mater. Sci., 28, 3709 (1993).

-

- 4. T. B. Jackson, A. V. Virkar, K. L. More, R. B. Dinwiddie Jr., and R. A. Cutler, J. Am. Ceram. Soc., 80, 1421 (1997).

-

- 5. K. Watari, K. Ishizaki, and T. Fujikawa, J. Mater. Sci., 27, 2627 (1992).

-

- 6. G. A. Slack, R. A. Tanzilli, R. O. Pohl, and J. W. Vandersande, J. Phys. Chem. Solids, 48, 641 (1987).

-

- 7. N. Burger, A. Laachachi, M. Ferriol, M. Lutz, V. Toniazzo, and D. Ruch, Prog. Polym. Sci., 61, 1 (2016).

-

- 8. H. Chen, V. V. Ginzburg, J. Yang, Y. Yang, W. Liu, Y. Huang, L. Du, and B. Chen, Prog. Polym. Sci., 59, 41 (2016).

-

- 9. G. W. Lee, M. Park, J. K. Kim, J. I. Lee, and H. G. Yoon, Composites Part A, 37, 727 (2006).

-

- 10. W. Zhou, C. Wang, T. Ai, K. Wu, F. Zhao, and H. Gu, Composites Part A, 40, 830 (2009).

-

- 11. Y. Xu and D. D. L. Chung, Compos. Interface, 7, 243 (2000).

-

- 12. H. L. Lee, S. M. Ha, Y. J. Yoo, and S. G. Lee, Polym. Sci. Tech., 24, 30 (2013).

- 13. S. Yoshihara, M. Tokita, T. Ezaki, M. Nakamura, M. Sakaguchi, K. Matsumoto, and J. Watanabe, J. Appl. Polym. Sci., 131, 39896 (2014).

-

- 14. M. Harada, M. Ochi, M. Tobita, T. Kimura, T. Ishigaki, N. Shimoyama, and H. Aoki, J. Polym. Sci., Part B: Polym. Phys., 41, 1739 (2003).

-

- 15. S. Song, H. Katagi, and Y. Takezawa, Polymer, 53, 4489 (2012).

-

- 16. B. Krause, L. Kroschwald, and P. Pötschke, Polymer, 11, 122 (2019).

-

- 17. S. Yu, P. Hing, and X. Hu, Composites Part A, 33, 289 (2002).

-

- 18. Y. P. Mamunya, V. V. Davydenko, P. Pissis, and E. V. Lebedev, Eur. Polym. J., 38, 1887 (2002).

-

- 19. F. H. Gojny, M. H. G. Wichmann, B. Fiedler, I. A. Kinloch, W. Bauhofer, A. H. Windle, and K. Schulte, Polymer, 47, 2036 (2006).

-

- 20. H. B. Cho, T. Nakayama, H. Suematsu, T. Suzuki, W. Jiang, K. Niihara, E. Song, N. S. A. Eom, S. I. Kim, and Y. H. Choa, Compos. Sci. Technol., 129, 205 (2016).

-

- 21. G. Jimenez, N. Ogata, H. Kawai, and T. Ogihara, J. Appl. Polym. Sci., 64, 2211 (1997).

-

- 22. X. Xu, B. Li, H. Lu, Z. Zhang, and H. Wang, Appl. Surf. Sci., 254, 1456 (2007).

-

- 23. R. Xia, M. Sun, B. Yang, J. Qian, P. Chen, M. Cao, J. Miao, and L. Su, Polym. Korea, 42, 230 (2018).

-

- 24. D. Yuan, Y. Gao, Z. Guo, and J. Yu, J. Appl. Polym. Sci., 134, 45371 (2017).

-

- 25. G. Landon, G. Lewis, and G. F. Boden, J. Mater. Sci., 12, 1605 (1977).

-

- 26. J. Cho, M. S. Joshi, and C. T. Sun, Compos. Sci. Technol., 66, 1941 (2006).

-

- 27. S. Y. Fu, X. Q. Feng, B. Lauke, and Y. W. Mai, Composites Part B, 39, 933 (2008).

-

- 28. S. H. Hwang, Elastomers Compos., 50, 205 (2015).

-

- 29. H. Kim, D. S. Lee, J. S. Lim, and M. Y. Lyu, Polym. Korea, 36, 59 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(4): 559-565

Published online Jul 25, 2020

- 10.7317/pk.2020.44.4.559

- Received on Mar 27, 2020

- Revised on Apr 16, 2020

- Accepted on Apr 22, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Namil Kim

-

Korea Automotive Technology Institute, 303 Pungse-ro, Pungse-myeon, Dongnam-gu, Cheonan-si, Chungnam 31214, Korea

- E-mail: nikim@katech.re.kr

- ORCID:

0000-0003-0241-1789

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.