- Preparation and Characterization of Environment Friendly Various Pattern Film via UV Imprint Lithography Process

*Biomedical Engineering Lab., Department of Pharmaceutical Science and Engineering, Seowon University, Chungju 28674, Korea

**Department of Chemical Engineering, Inha University, Incheon 22212, Korea- UV 임프린트 리소그래피 공정을 통한 친환경적인 다양한 패턴필름의 제조와 특성분석

*서원대학교 BIT융합대학 제약공학과 의공학연구실, **인하대학교 화학∙화학공학융합학과

During the imprint lithography

process (ILP), ILP technology using ultraviolet (UV) light is the method of

pressing UV curing resins at a constant pressure (low pressure) with mold

fabricated using pattern master, then UV irradiation, hardening resins, and

then pulling away and transcription. This method is simpler and more efficient

than the thermal ILP technology, which requires high temperature and high

pressure. Thus, in this study, the UV-ILP for various pattern formulation was

conducted, and the UV curing resin developed was used with environment-friendly

acrylic resin. The resin does not contain fluorine, making it difficult to

develop hydrophobic properties. Thus, by different mold surface patterns

through the imprint process, acrylic resin also showed the super-hydrophobic

surface characteristics. To evaluate the physical characteristics of UV curing

resins developed, the surface properties, hardness, contact angle, and thermal

characteristics were conducted. In conclusion, water-contact angle of honeycomb

pattern film has shown the super-hydrophobic property over than 120 degree

compared to the flat type pattern film.

임프린트 리소그래피 공정(ILP)

중, 자외선(UV) 광선을 이용한 ILP 기술은 패턴이 형성된 마스터를 사용하여 몰드를 제작하고, 제작된

몰드로 UV 경화성 레진(resin)을 일정한 압력(낮은 압력)으로 눌러준 다음, UV

조사하여 레진을 경화시킨 후, 몰드를 떼어내어 패턴을 전사시키는 방법이다. 이 방법은 고온과 고압이 필요로 하는 thermal ILP 기술보다

간단하고, 효율적인 방법이다. 본 연구에서는 다양한 패턴형성을

위해 UV-ILP 기술로 진행하였고, UV 경화성 레진은

친환경적인 아크릴계 레진을 사용하였다. 이 레진에는 불소성분을 함유하지 않아 낮은 발수성을 가질 수

있어 ILP 기술로

표면의 패턴을 다양하게 형성하여 초발수의 표면특성을 구현했다. 제작한 다양한 패턴필름의 표면형상, 경도, 접촉각, 및 열적특성

등의 평가를 수행하였고, 결론적으로 평면 타입 패턴필름 대비 육각형 패턴필름에서 120o 이상의 높은

발수성을 확인할 수 있었다.

In this study, the UV-ILP for various pattern formulation

was conducted, and the UV curing resin developed was used with environment

friendly acrylic resin. The resin does not contain fluorine, making it

difficult to develop hydrophobic properties. Thus, by different mold surface

patterns through the imprint process, acrylic resin also showed the

super-hydrophobic surface characteristics.

Keywords: imprint lithography, UV curing resin, acrylic resin, environment friendly, hydrophobic

본 연구는 부분적으로

산업통산자원부 산업소재핵심기술개발-첨단뿌리기술(과제번호 20000665)와 한국연구재단 이공분야기초지원사업(NRF-2017R1D1A1B03033077)으로

각각 지원을 받아서 수행한 연구임으로 이에 감사드립니다.

나노 및 마이크로

크기의 패턴을 형성하는 제조공정 기술은 미세한 패턴 단위에서 나타나는 특성으로 인하여 다양한 산업분야의 기반이 되는 기술로서 바이오, 의료공학,

제약산업, 전기전자, 및 광학 분야에 이르기까지 다양한 분야에 있어 파급 효과를 줄 수 있는 핵심적인 기반기술로 주목받고 있다.1-5

일반적으로 미세한

패턴을 제작하기 위한 공정기술로는 플랙서블한 기판을 이용한 소프트 리소그래피(soft lithography) 공정과 다양한 광 또는 빔을 이용한

포토 리소그래피(photo lithography) 공정으로 구분되어 소개되고 있다. 이 중에서, 포토 리소그래피 공정은 감광에 적용되는 광 소스의

물리적인 한계로 인하여 구현할 수 있는 패턴구조크기의 한계와 고차원적인 곡면과 같은 표면상의 곡면구현 한계를 갖고 있으며, 사용되는 광 소스에 따라 높은 공정비용이 요구되는 등의

문제점이 제기되고 있다. 반면에, 소프트 리소그래피 공정은 그라비아 롤(gravure roll) 또는 옵셋 롤(off-set roll)을 이용한

롤-프린팅 리소그래피(roll-printing lithography), 모세관력 리소그래피(capillary lithography), 나노-임프린트

리소그래피(nano-imprint lithography, NIL)같은 공정기술로써 포토 리소그래피 공정에서의 문제점을 보정하기 위하여 제안된 패턴

형성 공정기술로 소개되어 오고 있다.6-11

특히, 임프린트 리소그래피

공정(imprint lithography process, ILP) 기술은 기재 위에 prepolymer같은 레진을 도포한 후, 패턴이 새겨진 몰드를 접촉하여 경화 후 몰드의

패턴 형상을 전사하는 공정 방법으로 반도체 분야 및 바이오센서와 같은 의공학 분야에서 미세한 크기의 패턴을 구현하기 위해 많은 연구가 진행되어오고 있다. ILP는 경화 방식에 따라 열 경화 방식과 광경화 방식으로 나누어 지며,

광경화 방식은 주로 UV(자외선)을 이용한 방식이 많은 분야에서 적용되고 있다.6,10,12

UV 경화 ILP는

복잡하고 정밀한 초미세 패턴구현 시에도 열 경화 방식보다 빠른 경화 시간으로 인하여 패턴 구현 시 적용될 수 있는 가장 유망한 기술 중 하나이다.

열 경화 방식의 ILP는 고체 상의 레진을 사용하여 패턴을 전사하기 때문에 100 oC 이상의 고온과 고압이 필요하고, 냉각과정과 가열을 거치기 때문에 비교적 패턴 형성을 위한 공정 시간이 오래

걸리는 단점을 가지고 있다.13

반면에, UV 경화

ILP는 UV 경화성 액상 레진을 UV가 투과할 수 있는 몰드를 이용하여 일정한 압력(낮은 압력)으로 가압한 뒤, UV를 조사하여 UV 경화성 액상 레진을 경화한다. 그 후에

몰드를 떼어내어 패턴을 레진에 전사시키는 방법이다. UV 경화성 레진은 액상 레진이기 때문에, 패턴과 패턴 사이사이에 쉽게 레진이 충전이 되며,

나노 사이즈의 패턴이어도 낮은 압력으로 쉽게 패턴을 전사할 수 있다. 그리고 UV 경화 ILP에 사용되는 액상 레진은 광 개시제가 함유되어 있어

열경화 ILP에서 사용하는 고온이 아닌, 자외선으로 레진을 경화하여 패턴을 형성할 수 있다.13,14

또한 초발수성의 특성을

가지는 표면은 일반적인 방습 시스템의 하나이며, 이러한 표면특성을 가지는 소재의 설계와 연구개발은 많은 산업 분야의 적용에 있어서 중요한 측면

중 하나가 되어 지난 수십년 동안 다양하고 광범위하게 연구되어왔다.15-18 초발수 시스템에 대한 연구는 특히 자가 세척 표면 및

오일과 수분 분리 등 다양한 분야에 적용할 수 있기 때문에 많은 관심을 받았다. 마이크로/나노구조 표면과 표면 자유 에너지가 낮은 소수성 물질의

조합은 물방울을 구형 모양으로 배열하게 만들고, 표면이 약간 기울어졌을 때 물방울은 쉽게 굴러 떨어질 수 있고, 먼지와 같은 미세한 이물질과 함께

흘러내려 세정 효과까지 기대할 수 있다.19-23

초발수성 표면의 특성을

구현하기 위한 기술은 전문적인 장비나 고가의 설비와 공정을 이용하여 표면을 개질하여 특성을 나타내거나, 소수성이 높은 불소화합물을 소재에 적용하여 발수의 효과를 극대화시키는 기술들이

적용되어 왔다.24-34 그러나 우수한 발수성의 특성에도 불구하고 불소화합물은

사람의 혈청 샘플과 특정 야생동물

샘플은 퍼플루오로알킬산(perfluoroalkyl acids)의 생물학적인 축적 현상과 불소화합물의 반감기 그리고 간, 신장, 혈액에서의 축적이

일어난다는 생리학적인 연구 발표와 불소화합물로서 perfluoroctanoic acid(PFOA)와 perfluorosulfonate(PFOS)는 선천적 결함을 유발하고

가장 높은 생물학적 축적 요인을 보이는 것으로 알려져 있다.15,35-39 이러한 이유로 인하여, 환경 친화적이고 불소성이 없는

초발수성 표면을 구현하기 위한 표면개질 기술과 미세한 입자와의 조합과 실리콘오일 기반의 소재코팅을 통한 초발수의 특성을 구현하려는 시도들이 보고되었다.15,40-46

불소화합물을 완전히 대체할 수 있는 유효하고, 친환경적인 소재의 설계와 개발에 대한 더 많은 연구가 필요한 시점이며, 환경 친화적인 특성을 넘어

생체적합하고, 생분해 특성을 가지는 초발수 소재의 기술 개발 요구는 계속될 것이다.

본 연구에서는 환경

친화적이고 불소성분이 없는 초발수성 표면을 구현하기 위해 아크릴계 단량체를 사용하여 레진을 설계하였으며, 아크릴 소재만으로 구현할 수 있는 발수

특성의 한계를 극복하기 위해 다양한 패턴 형상을 표면에 도입하였다. 이에 PET 필름 위에 패턴을 형성하기 위해 온도와 압력이 낮고, 공정시간이

짧게 진행할 수 있는 UV 경화 ILP 기술을 사용하였다.

패턴이 있는 몰드는

poly(ethylene terephthalate)(PET) 필름 위에 몰드패턴을 형성하여 패턴필름 몰드를 제작하여

사용하였고, 패턴을 전사하는 기판

또한 PET 필름을 사용하였다. UV 경화성 액상 레진이 필름몰드 패턴 표면에 골고루 퍼지기 위해 롤러로 균일한 압력을 가해주었다. UV 경화성 액상 레진은 불소성분을

포함하지 않은 아크릴 단량체 계열을 사용하였다. 그리고 초발수 특성을 강화화기 위해 다양한 패턴형상에 따른 발수성 영향을 확인하였다.

UV-ILP 기술을

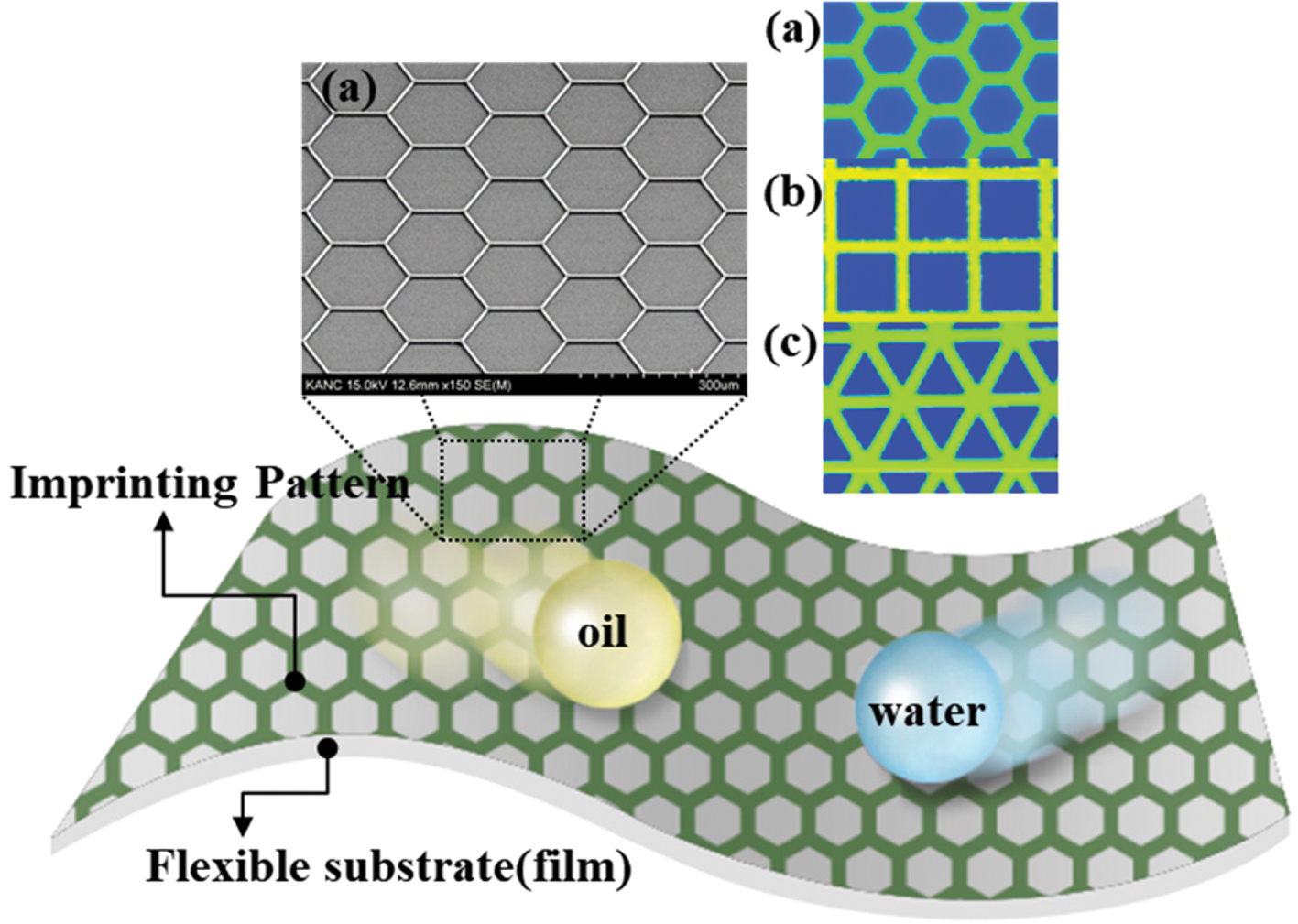

통해 본 연구 더불어 향후 지속적인 연구를 통해 구현하려는 패턴과 패턴에 따른 초발수 및 초발유성의 동시구현 개념을 Scheme 1에 나타내었다.

S cheme 1. Omniphobic surfaces concept with various pattern morphologies via imprinting lithography process (ILP) technology: (a)

honeycomb pattern; (b) square pattern; (c) triangle pattern.

cheme 1. Omniphobic surfaces concept with various pattern morphologies via imprinting lithography process (ILP) technology: (a)

honeycomb pattern; (b) square pattern; (c) triangle pattern.

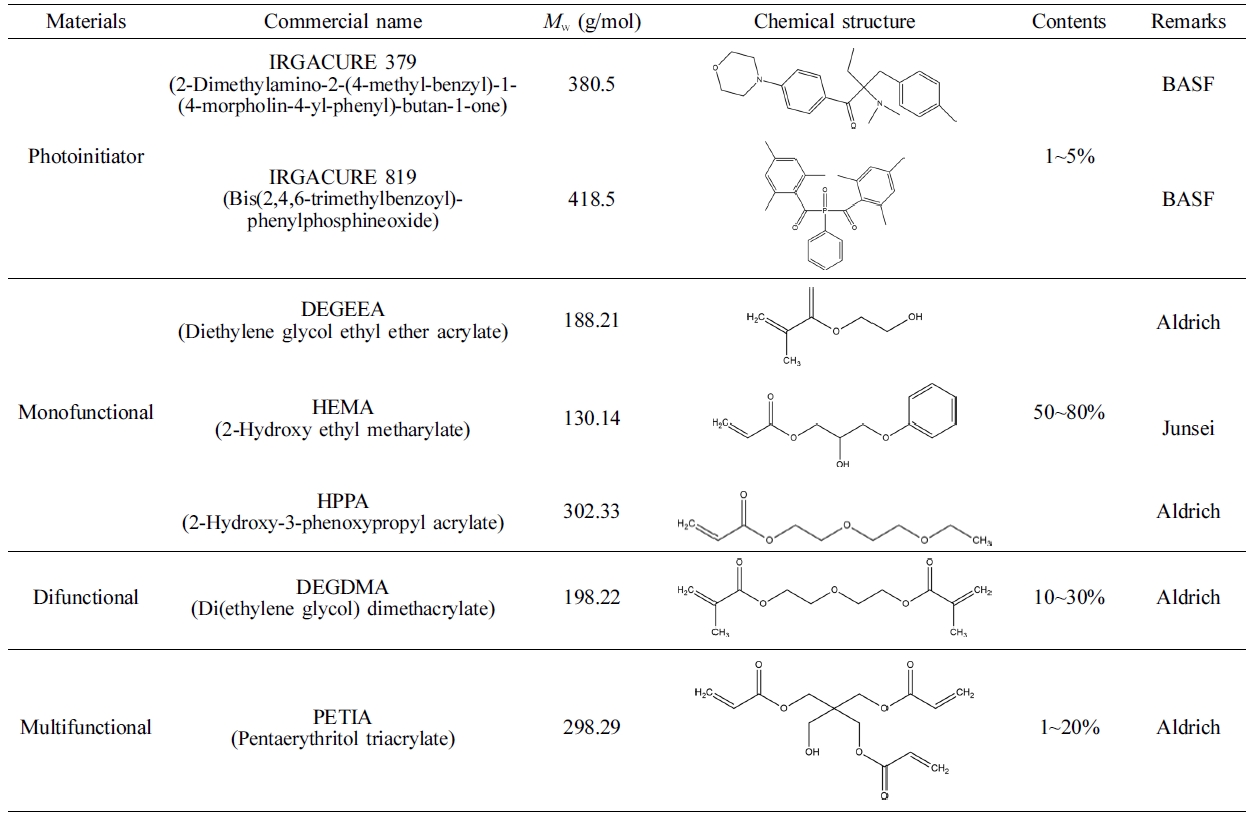

재료 및 시약. UV 경화성 액상 레진 실험에 사용된 단량체

diethylene glycol

ethyl ether acrylate (DEGEEA), 2-hydroxy-3-phenoxypropyl acrylate (HPPA), di(ethylene glycol) dimethacrylate (DEGDMA), pentaerythritol

triacrylate (PETIA)는 Aldrich사 시약을 구입한 그대로 별도의 정제과정 없이 사용하였다. 2-Hydroxyethyl

methacrylate (HEMA)는 Junsei사 시약을 구입한 그대로 별도의 정제과정 없이 사용하였다.

몰드 액(mold

resin)은 MINUTA Technology사의 MINS-311RM을 사용하였고, 몰드에 사용하는 표면처리 시약은 Aldrich사의

hexamethyldisilazane (HMDS)을 구입한 그대로 별도의 정제과정 없이 사용하였고, 임프린트 레진의 광 반응을 위해 적용된 광

개시제는 IRGACURE 379(2-dimethyl-amino-2-(4-methyl-benzyl)-1-(4-morpholin-4-yl-phenyl)-butan-1-one,

BASF Dispersions & Pigments)와 IRGACURE

819(bis(2,4,6-trimethylbenzoyl)-phenylphosphineoxide, BASF Dispersions & Pigments)을 사용하였다.

UV 경화기는 ㈜레이닉스 사의 UV 경화기(핸디큐어400, RX-H400R)를 사용하였다.

UV 경화성 액상 레진 배합. 단관능기 DEGEEA 1 g, HEMA 1.5 g, HPPA 4 g, 이관능기 DEGDMA 2 g, 다관능기 PETIA 1.25 g과 개시제 IRGACURE 379 0.15 g와 IRGACURE 819 0.1 g를 혼합한 후, 상온에서 회전속도 450 rpm, 2시간 동안 균일하게 magnetic bar를

이용하여 stirring 공정을 통해 교반한다. 사용된 개시제 및 단량체의 함량비 및 특성은 Table 1에 나타내었다.

몰드 및 임프린트 패턴필름 제조. 4 inch Si wafer (Changwon National University, CWNU, Prof. Cho, Young Tae)에

평면, 삼각형, 사각형, 육각형의 다양한 형상과 패턴 높이 : 폭이 10 μm : 5 μm로 형성되어 있는 패턴마스터(master)를

사용하여, 임프린트용 몰드를 제작하였다. 간단히 마스터 표면 위에 몰드액 MINS-311RM을 1 mL dropwise method로 도포하고, 그 위에

PET 필름을 라미네이팅 방식으로 올린 후, UV(UV-A zone, 320-390 nm)을 10초 동안 조사하여 경화시킨다. 경화 후,

마스터로부터 PET 필름을 demolding하여 패턴이 형성된 몰드를 제작한다. 제작된 몰드 표면의 소수성 특성을 부여하기 위해 몰드 표면에

HMDS를 3 mL dropwise method로 도포하고 닦은 후

1시간 동안 반응을 진행하여 표면처리된 몰드를 제작한다. 몰드의 제작은 이전의 논문을 참조하여 제작하였다.10

HMDS를 통한 표면처리에

의하여 몰드의 패턴표면이 소수화되어 낮은 계면 에너지를 가지게 되어 임프린트 공정 진행 시, 경화된 레진 패턴으로부터 몰드를 더욱 용이하게 분리할

수 있다. 마지막으로 몰드의 표면을 증류수 또는 isopropyl alcohol(IPA)와 같은 용매로 세정하여 미반응 물질을 제거한다.

임프린트 패턴필름을

제작하기 위해 표면처리가 된 몰드 표면에 UV 경화성 액상 레진을 2 mL 정도 도포한다. 그 후, PET 필름을 올리고 UV를 5초 동안 조사하여 1차 경화하고, demolding한 후 몰드의 패턴이 전사된 임프린트 패턴 PET 필름에 UV를 10초 동안

추가 조사하여 2차 경화를 진행한다.

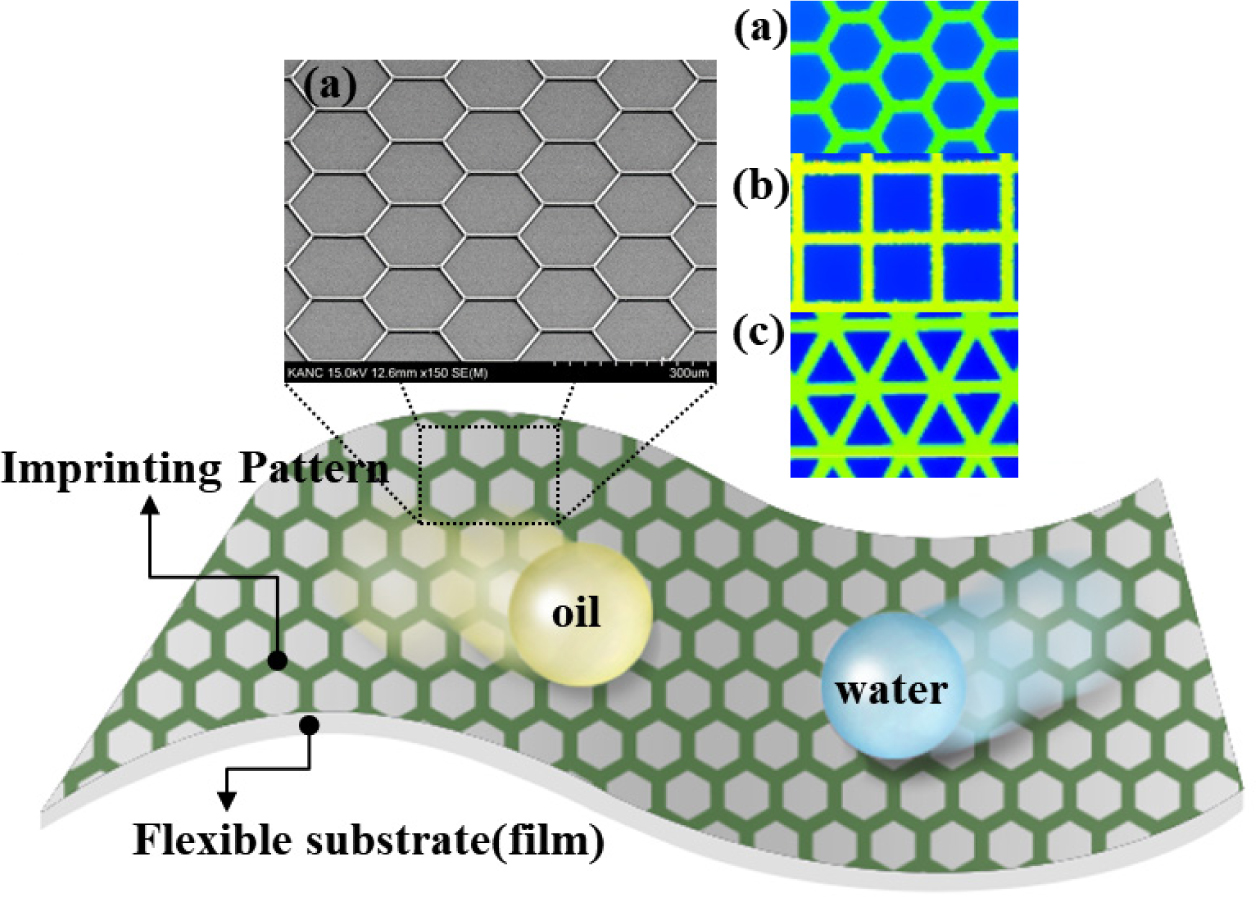

임프린트 패턴필름

제작을 위한 각 공정에 따른 공정개략도를 Figure 1에 나타내었다.

레진의 분자량 및 경화특성 분석. 본 실험에서 제조한 UV 경화성 액상 레진의 분자량 분석은

GPC(Young Lin SP930D GPC, 영린기기)를 이용하여 분석하였다. 측정할 시료의 용액은 THF에 UV 경화성 액상 레진을 약

1%(w/v)의 농도로 녹인 후 0.45 μm PTFE 필터로 여과하여 준비하였다. 유동상으로는

THF를 사용하였으며, 1.0 mL/min의 유속으로 2개의

column(Shodex GPC KD-805, KF-804L)을 연결하여 40 oC에서 분석하였다. 표준물질로는 단분산의 분자량 분포를 갖는 폴리스티렌을 이용하여 UV 경화성 액상 레진의

분자량를 분석하였다. 또한 UV 경화성 액상 레진과 그에 따른 패턴의 경화특성을 측정하기 위해 FTIR(model 5700, ATR,

Nicolet)을 사용하여 경화 전/후를 비교 분석하였다.

패턴필름의 밀착성과 표면경도 평가분석. 패턴필름의 ILP후의 하부 기재(PET 필름)와의 접착성

및 표면경도 평가를 위해 내마모성(rubbing) 평가와 연필경도 평가를

진행하였다. 내마모성 평가는 유리판 위에 경화된 임프린트 패턴필름을 테이핑하여 고정시킨

후, IPA 99.9% 시약을 도포하여 마이크로 와이퍼(micro

wiper, Kmbiz, WW-3009N, cleanroom)를

10 cycle rubbing하여 전/후의 패턴의 형상을 확인하였다. 표면형상을 확인하기 위해 전자주사현미경(scanning electron

microscopic, SEM, S-4800, Hitachi, Japan)을 통해 각 패턴의 표면형상과 표면상태를 확인하였다. 또한 패턴필름의

surface hardness test 진행을 위해 연필경도(pencil hardness test) 측정규격, KS M ISO 15184를 참조하여

연필경도 테스트를 진행하였다. 연필경도 테스트는 유리판 위에 임프린트 패턴필름을 테이핑하여 고정시킨 후, 미츠비시사 연필 끝을 평편하게 사포로 처리한 후 500 g 하중으로 30 mm, 45° 각도로 긁은 후, 5회 경도를 측정하여 필름의 경도 값을

결정하였다. 또한 삼파장 하에서 조도 800LUX±200LUX, 30 cm 거리에서 10초 육안검사를 진행하여 H 이상을 기준 값으로 검사하였다.

패턴필름의 발수특성 분석. 패턴필름의 패턴에 따른 발수 특성을 분석하기 위해 접촉각

측정(water-contact angle, Model OCA 25, Dataphysics)을 통해 표면의 발수 특성을 확인하였다. 몰드를 이용하여

UV 경화성 액상 레진을 가지고 ILP를 진행한 패턴필름의 평면, 삼각형, 사각형, 육각형 위에 각각 DI-water(증류수)를 2 μL 떨어트려 접촉각을 5회 이상 측정하여 평균값을 산출하여 비교하였다.

패턴필름의 열적특성 분석. 임프린트 패턴필름과 임프린트 하지 않은 벌크 PET 필름의

ILP 전/후의 열적 특성 변화를 확인하기 위해 각각의 필름에 대한 thermogravimetric analysis (TGA, Pyris 1, under N2 gas, 10 oC/min, 30~400 oC, Perkin-Elmer)을 수행하였다.

|

Figure 1 Schematic diagram for the fabrication process of UV imprint lithography process |

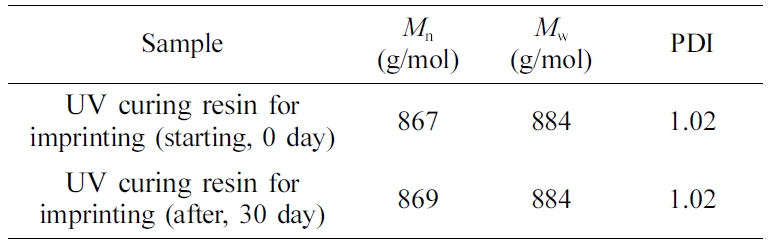

레진의 분자량 및 경화특성. 단분산 폴리스티렌을 표준물질로 GPC를 통해 UV 경화성

액상 레진의 분자량 분석을 진행하여 결과를 Table 2에 나타내었다. 개시제가 단량체와 같이 혼합되어 있어 외부의 자외선 광에 의해 상의 변화나

유의차가 발생할 수 있어, 신뢰성 및 반복 안정성을 위해 분자량의 변화를 확인하고 실험을 진행하였다. 경화되기 전의 UV 경화성 액상 레진의 평균

분자량은 884 g/mol로 측정되었고 이를 사용하여 임프린트 공정을

진행하였다.

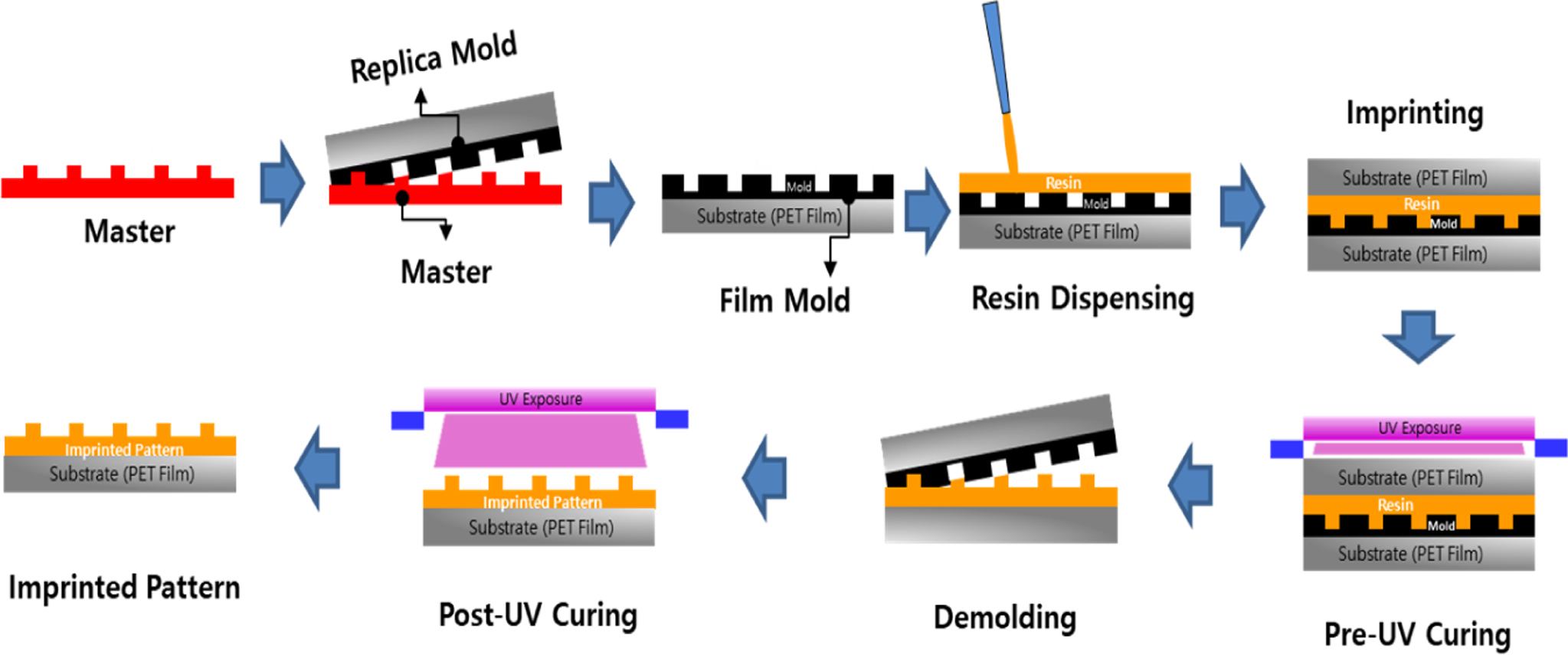

또한 임프린트 패턴필름의

경화성 여부를 확인하기 위해 FTIR 분광분석 실험을 진행하였으며, 그 결과를 Figure 2에 나타내었다. UV경화 액상 레진은 열경화 반응보다

경화 시 저온에서 빠르게 경화되어 저에너지 효과를 기대할 수 있으며, 보다 친환경적인 특성을 가지고 있어 희석제를 이용한 용매 타입과 단량체을

이용한 비용매 타입의 경화 특성에 대한 다양한 연구도 수행되어 지고 있다.47-49 본 연구에서는 UV 조사 시간 및 거리

등의 경화조건에 따라 적합하지 않은 조건하 에서는 임프린트 공정에 의한 패턴전사가 원활히 진행되지 않아 패턴이 미형성되는 현상이 발생하였고, 패턴이

전사되었더라도 피착면과의 레진 접착성과 경도가 낮아 내마모성 평가에서 패턴 변형 및 무너지는 현상이 발생하여 임프린트용 UV 액상 레진의 경화

후의 경화성을 확인하는 것은 패턴형성 신뢰성에 있어서 중요한 부분임을 알 수 있었다.

Figure

2(a)는 경화 전 UV 경화성 액상 레진이고, 2(b)는 PET 필름 위에 임프린트하여 경화된 필름(평면타입패턴), 2(c)는 임프린트하지 않은 벌크 상의 PET

필름(기판필름)이다.

아크릴계 단량체와

광개시제 광반응은 라디칼이 아크릴계 단량체의 C=C 결합을 공격함으로써 이중결합이 끊어지고 다른 단량체의 C=C 결합과 연결되면서 레진의 경화가

진행되므로 이전의 아크릴계 광반응에 대한 FTIR 스펙트럼 분광분석에 관련한 논문을 참조할 때, 아크릴계 단량체의 C=C 진동운동 피크가

1619과 1636 cm-1에서 나타나기 때문에,

Figure 2에서 볼 수 있듯이, 본 연구에서 적용한 임프린트 레진에 대한 경화되기 전/후의 FTIR 스펙트럼 피크가 1619과 1636 cm-1 부근에서 intensity 유의차가 크게 발생하는 것으로

측정되었다.50 이는 광반응에 의해 아크릴계 단량체의 C=C 결합을 공격함으로써 이중결합이 끊어지고 다른 단량체의 C=C 결합과

연결되면서 레진의 경화가 일어나는 현상으로 UV에 의해 개시제와 단량체가 광반응을 통해 경화가 진행되었다는 것을 알 수 있다. 또한 벌크

PET 필름과 레진이 함유된 패턴필름은 다른 커브 패턴의 양상을 보이므로 벌크 PET 필름과는 다른 레진의 경화 특성을 확인할 수 있었다.

패턴필름의 밀착성과 표면경도 평가분석. 앞서 언급하였듯이, 패턴필름의 ILP 후의 하부 기판(PET

필름)과의 임프린트 패턴의 밀착성 및 표면경도 평가를 위해 내마모성 평가와 연필경도 평가를 수행하였다. 연필경도 테스트(pencil

hardness, Mitsubishi 6B-9H, Semi-Auto Pencil Test, under 500 gf)를 진행하였다. 그 결과 3H 정도로 측정되었다.

패턴필름의 표면경도는 레진의 경화특성 및 경도에 따라 패턴필름이 적용되는 응용분야가 결정될 수 있어 최소 경도의 값이 H 이상의 값을 가져야 산업적인

측면에서 적용 가능한 최소한의 품질 기준에 만족할 것으로 생각될 수 있다. 또한 임프린트 패턴 형상의 하부 기판과의 밀착성을 확인하기 위해 유기

용매를 이용한 내마모성 평가는 패턴의 안정성 측면에서 중요한 부분을 차지한다. 임프린트 패턴이 유기용매에 의해 패턴의 형상변화나 패턴의 무너짐

등이 발생하면 임프린트를 통해 구현하려는 패턴과 패턴형상을 통해 얻으려는 물성을 기대할 수 없거나 특성이 경감될 수 있어 패턴의 안정성은 중요한

부분이라 할 수 있다. 이에 패턴의 내마모성 평가를 위해 유리판 위에 경화된 임프린트 패턴필름을 테이핑하여 고정시킨 후, IPA 99.9% 시약을

도포하여 마이크로 와이퍼(Kmbiz, WW-3009N, Cleanroom)를 10 cycle rubbing하여 전/후의 패턴의 형상을 확인하였다.

표면형상은 SEM를 이용하여 rubbing 전/후의 모폴로지를 확인하였고, rubbing 전/후의 패턴 단차변화를 확인하기 위해 3D 단차측정기(3D

surface profiler, NanoView, Nano System)를 이용하여 패턴의 단차 변화를 확인하였다.

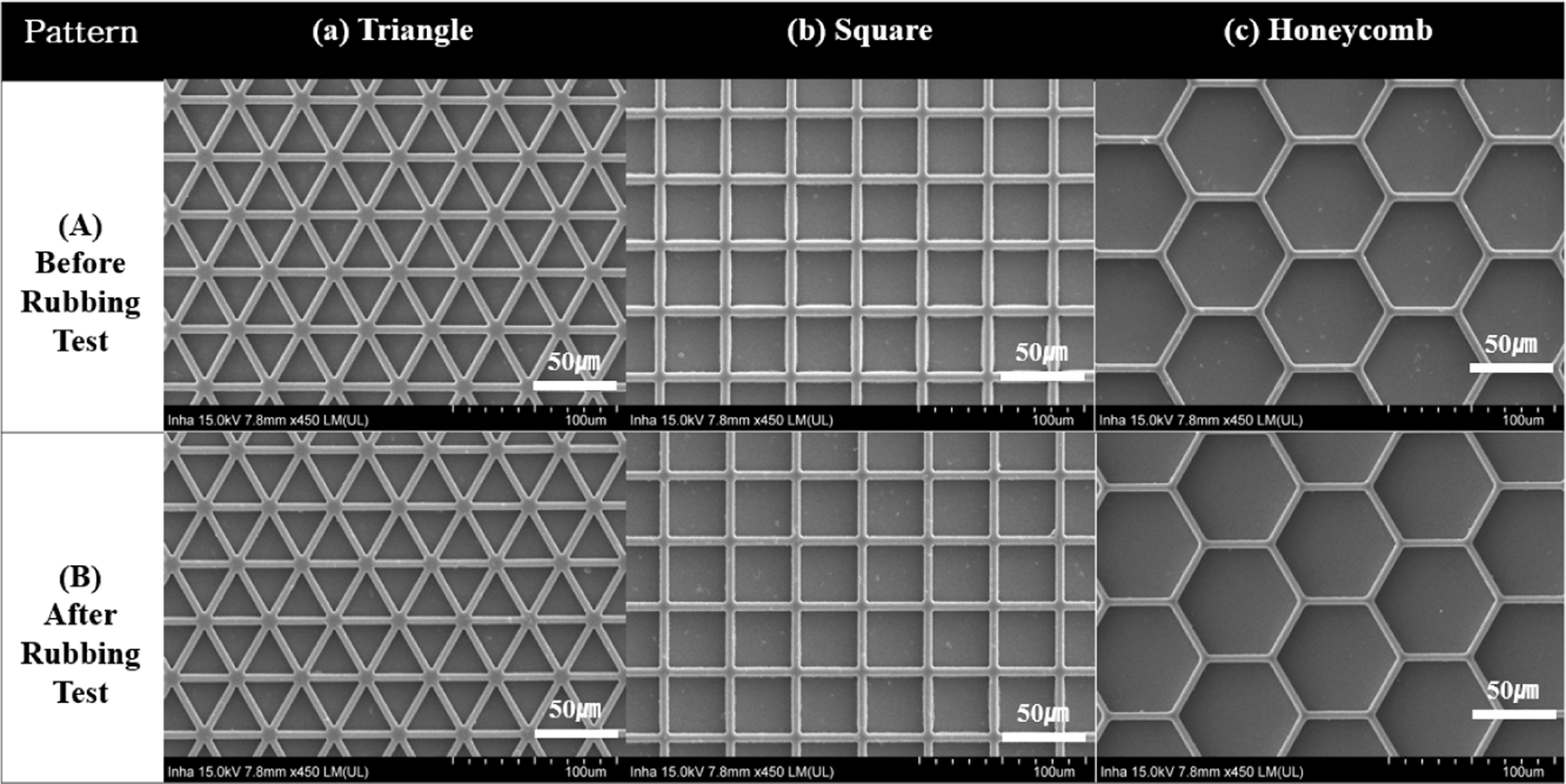

Figure 3에

패턴에 따른 rubbing 전/후의 패턴에 따른 표면 모폴로지를 나타내었다. Figure 3에서 볼 수 있듯이, rubbing 전/후의 패턴 표면의

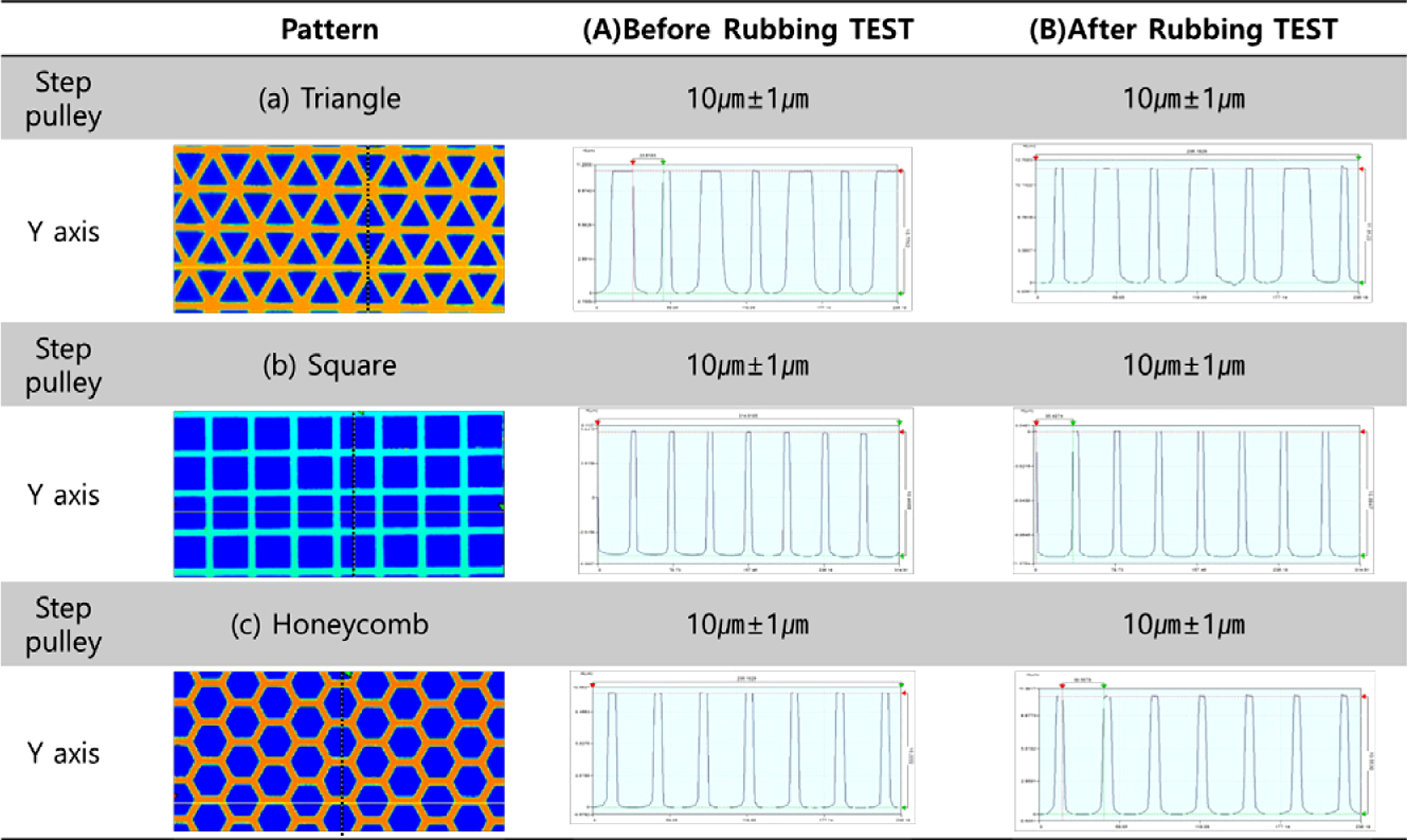

형상의 유의차는 관찰되지 않아 패턴 전사 및 기판과의 밀착성이 우수한 것으로 판단된다. Figure 4에 3D 단차 측정기를 통한 패턴에 따른

rubbing 전/후의 단차 변화 결과를 나타내었다. 결과에서 알 수 있듯이, 설계안과 동일하게 10 μm±1의 패턴의 높이를 가지는 것으로 측정되었으며,

rubbing 전/후의 결과에서도 단차의 수축이나 변형으로 인한 유의차는 확인되지 않아 다양한 패턴의 형상이 임프린트 공정으로 마스터 설계 안과

동일한 수준으로 구현되었고, PET 필름의 하부 기판과의 밀착성이 우수하여 패턴형상에 따라 나타나는 발수특성 같은 물성을 기대할 수 있었다.

패턴필름의 발수특성 분석. 패턴필름의 다양한 패턴에 따른 발수특성을 확인하기 위해

평면타입 패턴, 삼각형 패턴, 사각형 패턴, 육각형 패턴에 대한 water-contact angle 분석을 수행하였다.

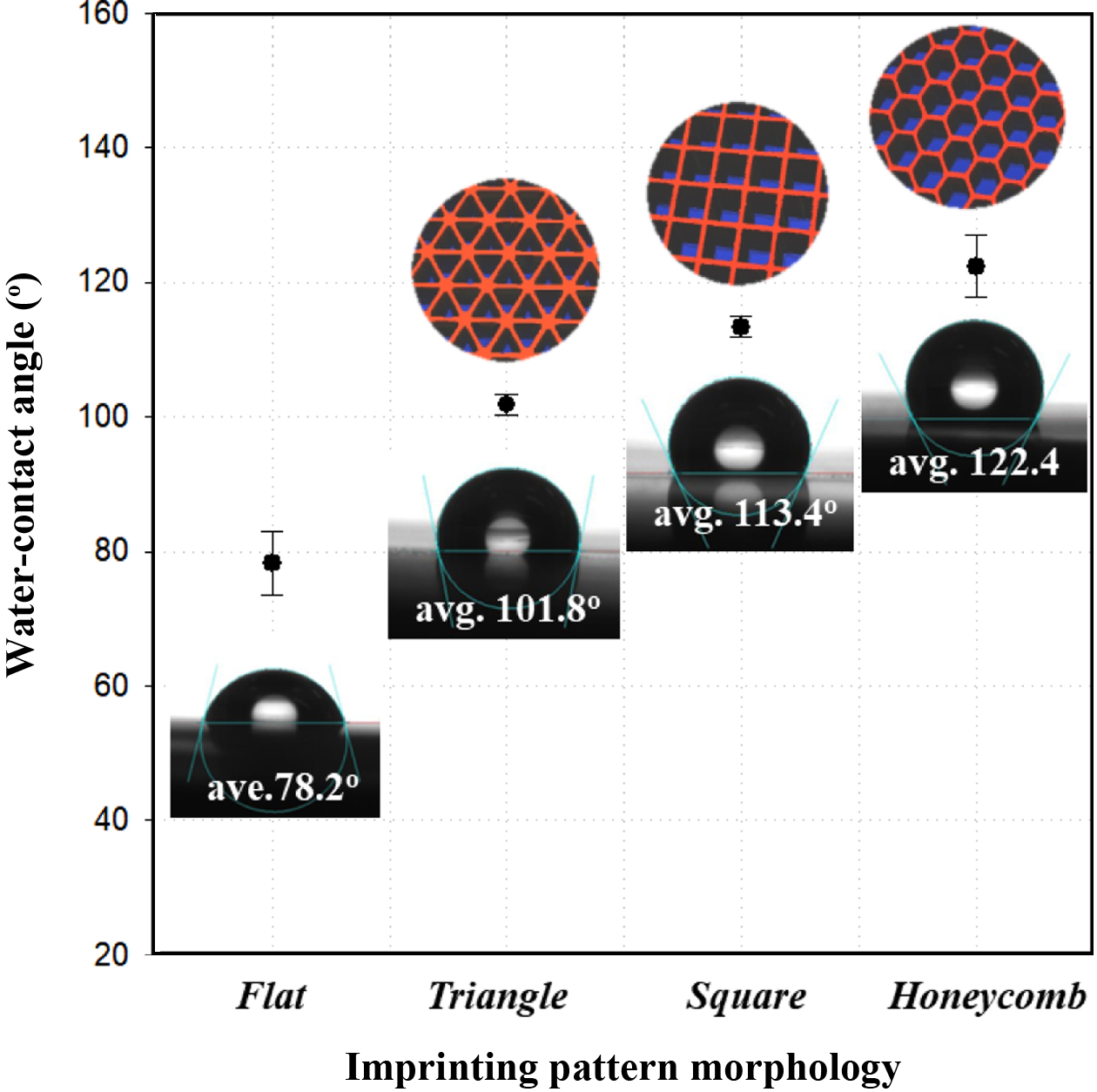

Figure 5에

그 결과를 나타내었다. 결과에서 알 수 있듯이, 평면 패턴의 표면에서는 평균 78o도 수준의 접촉각이 측정되었으며, 삼각형

패턴에서는 평균 102o 수준의 접촉각, 사각형 패턴에서는 평균 113o 수준의 접촉각이 측정되었으며,

육각형 패턴에서는 평균 122o 수준의 접촉각이 측정되었다. 평면 상태의 표면보다는 패턴의 형상이 있는 구조에서 발수성이 높았으며,

패턴의 형상에 따라 삼각형 패턴에서 사각형 패턴으로 또 사각형 패턴에서 육각형 패턴으로 패턴의 형상이 달라짐에 따라 패턴의 발수특성에 있어서 상이한

결과가 측정되었다.

평면타입 필름표면보다

패턴이 형성된 필름표면의 높은 발수 특성은 표면의 거칠기와 낮은 표면에너지로 인한 낮은 젖음성 특성이 접목되어 나타내게 되는 현상과 물과 접촉한

표면적의 차이 또는 표면형상에 따른 단위면적당 부피의 차이로 기인한 현상으로 보여지며, 이러한 현상은 패턴에 따른 표면 에너지와의 상관관계의 영향인지는

더 많은 다양한 실험적 연구와 분석을 통해 확인할 수 있을 거라 생각된다.

표면의 초발수 특성을

구현하기 위하여 표면에 낮은 젖음성의 특성을 가지도록 표면을 화학적 표면처리 기술을 적용하거나, 발수성 재료로 쓰이는 낮은 임계 표면장력을 갖는

고가의 불소기 물질을 대체하기 위한 재료적인 접근과 함께 표면의 패턴형상에 따른 발수성의 변화에 대한 연구가 병행되어야 할 것으로 생각된다.

본 연구의 결과를

통해 패턴의 형상에 따라 발수특성이 상이하다는 것은 패턴의 설계에 있어서 단위면적당 표면적의 차이, 단위면적에서 차지하는 air hole의 부피

차이, 패턴의 높이와 폭간의 aspect ratio, 패턴간의 pitch 등과 같은 인자들이 표면 발수특성에 영향을 주는 부분이라 판단된다.

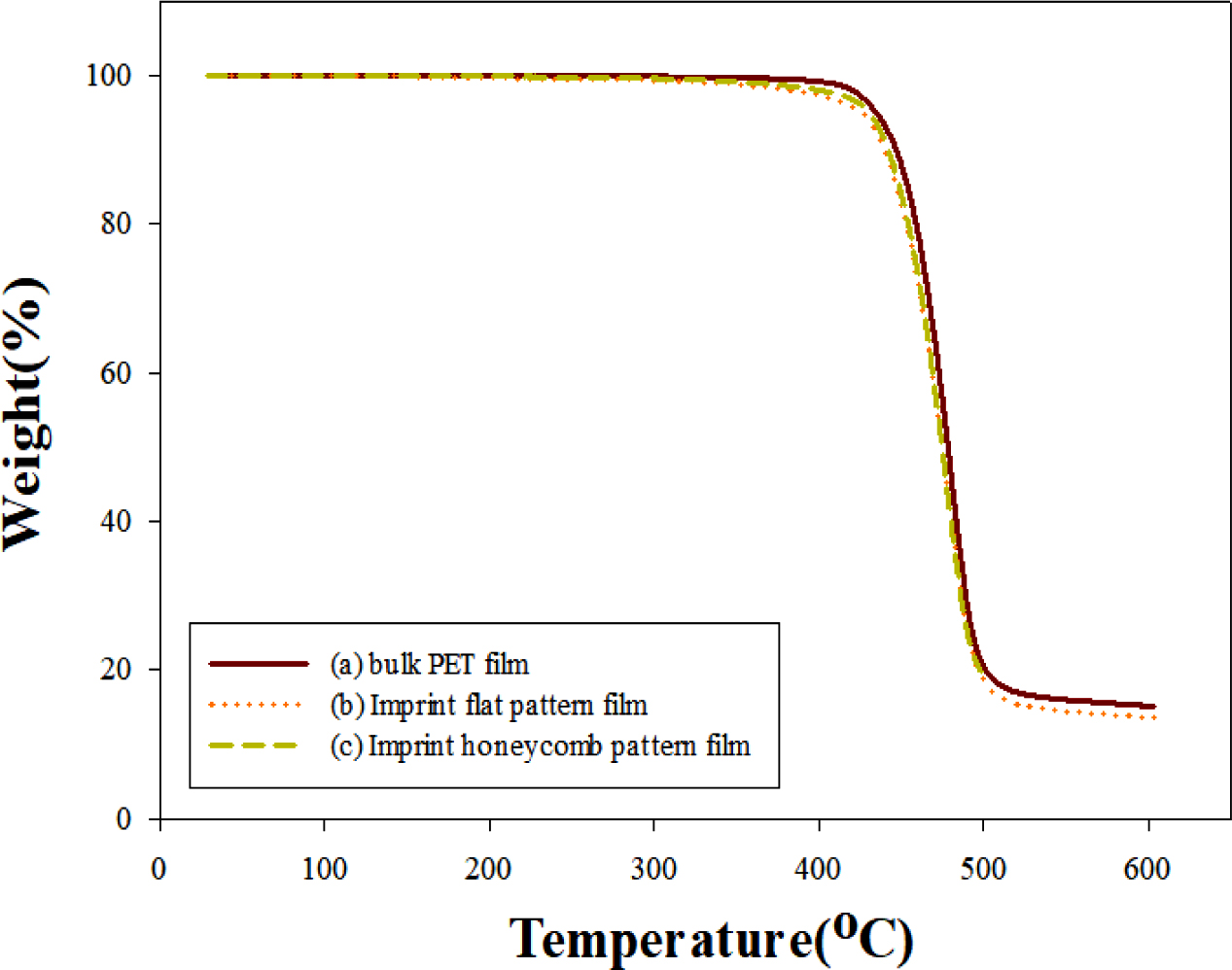

패턴필름의 열적특성 분석. 임프린트 전/후의 필름과 패턴형상이 구현된 패턴필름의

열적특성에 대한 유의차가 발생되는지를 확인하기 위해 TGA를 사용하여 각각의 필름에 대하여 열적특성 평가를 수행하였다. Figure 6에서 그

결과를 나타내었고, 벌크 PET 필름을 reference하여 결과를 비교할 때,

임프린트 패턴필름인 평면타입과 육각형 패턴의 열적특성에서는 급격한 유의차가 나타나지는 않았다.

물론, 이는

ILP 후에 패턴이 형성되는 printing pattern layer가 벌크 PET 필름의 total layer 대비 낮은 printing

layer로 존재하여 필름 물성에 미치는 영향이 미비할 정도로 적게 나타난 것일 수도 있지만, 본 연구에 사용된 레진을 적용한 임프린트 패턴 층은

필름이 가지는 열적특성과 유사하여 필름이 적용되고 있는 산업응용 분야에 적용이 가능할 것으로 판단된다.

|

Figure 2 FTIR results of (a) UV curing resin; (b) imprint pattern

film; (c) bulk PET film. |

|

Figure 3 SEM images of pattern morphologies as various pattern (a) triangle; (b) square; (c) honeycomb before rubbing test (A); after rubbing

test (B). |

|

Figure 4 3D profiler images results of various pattern (a) triangle; (b) square; (c) honeycomb before rubbing test (A); after rubbing test (B). |

|

Figure 5 Water contact angle (°) of various pattern film with flat,

triangle, square, and honeycomb pattern morphologies. |

|

Figure 6 TGA results of various films: (a) bulk PET film; (b)

imprinting pattern film with flat type; (c) imprinting pattern film

with honeycomb pattern. |

본 연구에서는 환경

친화적이고 불소성분이 없는 초발수성 표면을 구현하기 위해 아크릴계 단량체를 사용하여 레진을 설계하였으며, 아크릴계 성분의 소재만으로 구현할 수

있는 발수특성의 한계를 극복하기 위해 다양한 패턴형상을 표면에 도입하였고, 패턴형상을 구현하기 위해 UV-ILP 기술을 적용하였다. 또한 다양한 패턴형상에 따른 발수특성을 평가하여

패턴에 따른 영향성을 확인하였다. 본 연구에서 ILP을 통해 구현한 평면타입, 삼각형 패턴, 사각형 패턴, 육각형 패턴에 따른 발수 특성을 분석한 결과 평면타입 상태의 표면보다는 패턴의 형상이 있는 구조가

발수특성이 높았으며, 패턴의 형상에 따라 발수특성에 있어서 상이한 변화가 측정되었다.

이러한 결과는 평평한

필름표면 위에 패턴이 형성되어 표면 거칠기 변화와 낮은 표면에너지로 인한 낮은 젖음성 특성이 접목되어 나타난 현상으로 물과 접촉한 표면적의 차이

또는 표면형상에 따른 단위면적당 부피의 차이로 기인한 현상으로 보여진다. 특히, 육각형 패턴같은 육각형 모폴로지에서는 평면타입 대비 50% 이상의

표면접촉각의 상승을 확인할 수 있어 패턴의 설계에 따라 같은 아크릴계 소재라도 초발수성으로의 가능성을 확인할 수 있었다. UV 임프린트 경화 방식으로

다양한 형상의 마이크로 패턴을 제작하기 위한 연구들이 최근 진행되고 있다.51 이러한 패턴의 aspect ratio나 단위면적당

air hole의 volume fraction 설계에 따라 표면의 초발수성에 기여하는 정도가 달라 질 수 있어 더 많은 효과를 나타내기 위해 이에

대한 추가적인 연구가 필요할 것으로 생각되며, 이러한 패턴 형상에 따른 발수특성에 관한 연구는 향후 친환경적인 소재를 활용하여 초발수 및 초발유성을

동시에 구현하기 위한 표면처리 기반기술의 연구로서 중요한 역할을 할 것이라 생각된다.

- 1. G. Fei, C. Tuinea-Bobe, D. Li, G. Li, B. Whiteside, P. Coates, and H. Xia, RSC Adv., 46, 24132 (2013).

-

- 2. Y. M. Park, H. C. Bang, Y. H. Seo, and B. H. Kim, Korean Soc. Manuf. Technol. Eng., 23, 64 (2014).

-

- 3. J. Nam, H. Lim, D. Kim, and S. Shin, Lab Chip, 19, 3361 (2011).

-

- 4. Y. M. Park, S. H. Seo, Y. H. Seo, and B. H. Kim, J. Korean Soc. Manuf. Technol. Eng., 24, 38 (2015).

-

- 5. M. J. Lee and Y. S. Kim, Electron. Mater. Lett., 3, 155 (2007).

- 6. S. J. Lee, J. Adv. Eng. Technol., 20, 335 (2017).

- 7. S. I. Chang and J. B. Yoon, Opt. Lett., 31, 3016 (2006).

-

- 8. T. Li, L. Zhang, K. M. Leung, and J. Yang, J. Micromech. Microeng., 20, 105024 (2010).

-

- 9. B. K. Lee, L. Y. Hong, H. Y. Lee, D. P. Kim, and T. Kawai, Langmuir, 25, 11768 (2009).

-

- 10. S. J. Lee, D. J. Park, J. H. Bae, S. H. Lee, J. K. Kim, K. Y. Kim, J. M. Bae, B. S. Kim, S. K. Lim, S. W. Lee, S. Kwon, J. W. Seo, K. H. Seo, J. W. Cho, and J. H. Chang, J. Inf. Disp., 11, 49 (2010).

-

- 11. J. H. Chang, S. G. Lee, K. B. Lee, S. J. Lee, J. W. Cho, S. W. Lee, G. R. Jo, K. Y. Lee, H. S. Kong, and S. Kwon, Rev. Sci. Instrum., 86, 055108 (2015).

-

- 12. S. H. Kim, S. H. Park, S. N. Moon, W. L. Lee, and K. G. Song, Polym. Korea, 36, 536 (2012).

-

- 13. J. Jeong, Y. Sim, H. Sohn, and E. Lee, Microelectron. Eng., 75, 165 (2004).

-

- 14. J. C. Heo, K. S. Kim, and K. W. Kim, Tribology Society(Korea), 6, 40 (2009).

- 15. C. Schlaich, L. Yu, L. C. Camacho, Q. Wei, and R. Haag, Polym. Chem., 7, 7446 (2016).

-

- 16. C. Hao, Y. Liu, X. Chen, J. Li, M. Zhang, Y. Zhao, and Z. Wang, Small, 12, 1825 (2016).

-

- 17. L. Wen, Y. Tian, and L. Jiang, Angew. Chem. Int. Ed., 54, 3387 (2015).

-

- 18. B. Su, Y. Tian, and L. Jiang, J. Am. Chem. Soc., 138, 1727 (2015).

-

- 19. S. Yuan, S. Luan, S. Yan, H. Shi, and J. Yin, ACS Appl. Mater. Inter., 7, 19466 (2015).

-

- 20. X. Zhang, Z. Li, K. Liu, and L. Jiang, Adv. Funct. Mater., 23, 2881 (2013).

-

- 21. Z. Chu, Y. Feng, and S. Seeger, Angew. Chem. Int. Ed., 54, 2328 (2015).

-

- 22. J. Zhao, L. Song, J. Yin, and W. Ming, Chem. Commun., 49, 9191 (2013).

-

- 23. A. B. Tesler, P. Kim, S. Kolle, C. Howell, O. Ahanotu, and J. Aizenberg, Nat. Commun., 6, 8694 (2015).

-

- 24. X. J. Feng and L. Jiang, Adv. Mater., 18, 3063 (2006).

-

- 25. K. Koch, B. Bhushan, Y. C. Jung, and W. Barthlott, Soft Matter, 5, 1386 (2009).

-

- 26. P. Zhang, S. Wang, S. Wang, and L. Jiang, Small, 11, 1939, (2015).

-

- 27. G. D. Bixler and B. Bhushan, Soft Matter, 8, 11271 (2012).

-

- 28. S. Nishimoto and B. Bhushan, RSC Adv., 3, 671 (2013).

-

- 29. T.-S. Wong, S. H. Kang, S. K. Y. Tang, E. J. Smythe, B. D. Hatton, A. Grinthal, and J. Aizenberg, Nature, 477, 443 (2011).

-

- 30. P. Kim, T.-S. Wong, J. Alvarenga, M. J. Kreder, W. E. Adorno-Martinez, and J. Aizenberg, ACS Nano, 6, 6569 (2012).

-

- 31. L. Xiao, J. Li, S. Mieszkin, A. Di Fino, A. S. Clare, M. E. Callow, J. A. Callow, M. Grunze, A. Rosenhahn, and P. A. Levkin, ACS Appl. Mater. Inter., 5, 10074 (2013).

-

- 32. D. C. Leslie, A. Waterhouse, J. B. Berthet, T. M. Valentin, A. L. Watters, A. Jain, P. Kim, B. D. Hatton, A. Nedder, K. Donovan, E. H. Super, C. Howell, C. P. Johnson, T. L. Vu, D. E. Bolgen, S. Rifai, A. R. Hansen, M. Aizenberg, M. Super, J. Aizenberg, and D. E. Ingber, Nat. Biotechnol., 32, 1134 (2014).

-

- 33. X. Hou, Y. Hu, A. Grinthal, M. Khan, and J. Aizenberg, Nature, 519, 70 (2015).

-

- 34. J. Wang, K. Kato, A. P. Blois, and T.-S. Wong, ACS Appl. Mater. Inter., 8, 8265 (2016).

-

- 35. J. W. Martin, S. A. Mabury, K. R. Solomon, and D. C. G. Muir, Environ. Toxicol. Chem., 22, 196 (2003).

-

- 36. J. W. Martin, S. A. Mabury, K. R. Solomon, and D. C. G. Muir, Environ. Toxicol. Chem., 22, 189 (2003).

-

- 37. K. S. Betts, Environ. Health Perspect., 115, 250 (2007).

-

- 38. G. W. Olsen, J. M. Burris, D. J. Ehresman, J. W. Froehlich, A. M. Seacat, J. L. Butenhoff, and L. R. Zobel, Environ. Health Perspect., 115, 1298 (2007).

-

- 39. C. Lau, J. L. Butenhoff, and J. M. Rogers, Toxicol. Appl. Pharmacol., 198, 231 (2004).

-

- 40. W. Wu, X. Wang, X. Liu, and F. Zhou, ACS Appl. Mater. Inter., 1, 1656 (2009).

-

- 41. Z. Wang, Y. Xu, Y. Liu, and L. Shao, J. Mater. Chem. A, 3, 12171 (2015).

-

- 42. W. Zhang, X. Lu, Z. Xin, C. Zhou, and J. Liu, RSC Adv., 5, 55513 (2015).

-

- 43. Z. Xu, Y. Zhao, H. Wang, H. Zhou, C. Qin, X. Wang, and T. Lin, ACS Appl. Mater. Inter., 8, 5661 (2016).

-

- 44. J. E. Mates, R. Ibrahim, A. Vera, S. Guggenheim, J. Qin, D. Calewarts, D. E. Waldroup, and C. M. Megaridis, Green Chem., 18, 2185 (2016).

-

- 45. M. Tenjimbayashi, R. Togasawa, K. Manabe, T. Matsubayashi, T. Moriya, M. Komine, and S. Shiratori, Adv. Funct. Mater., 36, 6693 (2016).

-

- 46. S. Wooh and D. Vollmer, Angew. Chem., Int. Ed., 55, 6822 (2016).

-

- 47. S. H. Hwang and B. J. Moon, Polym. Korea, 35, 183 (2011).

-

- 48. C. W. Lee, J. W. Yang, and A. Y. Seo, Appl. Chem. Eng., 24, 499 (2013).

-

- 49. I. D. Chung, T. Y. Kim, and J. Jeong, J. Adhesion and Interface, 16, 116 (2015).

-

- 50. J. W. Bae, J. H. Jung, H. S. Wang, S. H. Kim, I. J. Kim, I. J. Kim, and K. Song, Polym. Korea, 41, 361 (2017).

-

- 51. J. He, C. Zhao, F. Yiqiang, J. Zhang, J. Tong, and W. Yang, Microsyst. Technol., 25, 3311 (2019).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(4): 527-534

Published online Jul 25, 2020

- 10.7317/pk.2020.44.4.527

- Received on Mar 14, 2020

- Revised on Apr 25, 2020

- Accepted on Apr 25, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Seung-Jun Lee

-

*Biomedical Engineering Lab., Department of Pharmaceutical Science and Engineering, Seowon University, Chungju 28674, Korea

- E-mail: finedaddy@seowon.ac.kr

- ORCID:

0000-0001-8677-7053

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.