Recently, aqueous-based

environment-friendly layer-by-layer (LbL) assembly method has received great

interest in the fabrication of superhydrophobic surface. In this study, LbL

film consists of poly(allylamine hydrochloride) (PAH) and poly(acrylic acid)

(PAA). PAA mixture of average molecular weights of 100000 and 1500 g/mol

was used to prepare the LbL film. The films were treated in acid and

perfluorooctanoic acid (PFOA) solution to induce porous structure and

hydrophobicity. Effect of PAA mixing ratio and acid treatment condition on

surface morphology and water contact angle (WCA) was studied. When acid

treatment pH was 2.4, roughness and WCA decreased with the increase of 1500

g/mol PAA. However, when pH was 2.0, roughness and WCA showed a maximum at the

1500 g/mol PAA range of 25-75%.

최근, 수용액

기반의 다층박막적층법(layer-by-layer assembly method)을 이용한 초발수 표면의

구현이 관심을 받고 있다. 본 연구에서는 poly(allylamine

hydrochloride)(PAH)와 poly(acrylic acid)(PAA)를 이용하여

다층박막을 제조하였다. PAA는 평균 분자량 100000과 1500 g/mol를 여러 비율로 혼합하여 다층박막을 제조하였다. 제조된

다층박막을 산처리 및 perfluorooctanoic acid(PFOA) 처리하여 다공성 구조와 발수성을

유도하였다. PAA 혼합 비율, pH와 시간 등의 산처리

조건에 따른 표면 형태와 물접촉각을 관찰하였다. 산처리 pH 2.4인

경우, 1500 g/mol PAA 함량이 증가함에 따라 표면 조도와 접촉각이 감소하였고, pH 2.0인 경우, 1500 g/mol PAA의 함량이 25-50% 영역에서 표면조도와 접촉각이 최대값을 나타내었다.

LbL films prepared with PAA mixture

of average molecular weight of 100000 and 1500 g/mol

were treated in acid and

perfluorooctanoic acid solution. When the films were treated at pH 2.0, surface

roughness and water contact angle (WCA) showed maximum at the 1500 g/mol range of 25-75%.

Keywords: layer-by-layer, acid treatment, porous, surface morphology, hydrophobic

이 성과는 정부(과학기술정보통신부)의

재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2018 R1C1B5085125). 또한, 본 연구는 2019년도 교육부의 재원으로 한국기초과학지원연구원

국가연구시설장비진흥센터의 지원을 받은 기초과학연구역량강화사업 핵심연구지원센터 조성 지원 과제에서 융합부품소재 핵심연구지원센터를 조성하여 수행된

연구결과임(No. 2019R1A6C1010045).

고체 표면의 젖음성에

대한 학문적 이해와 체계적인 제어 기술은 일상과 산업의 여러 가지 문제를 해결할 수 있다. 특히, 초발수 표면은 자가세정,1 방빙에서부터2 물/오일 분리,3 항력저감,4 열전달 향상,5 미세유체흐름제어에6 이르기까지 그 응용

분야가 매우 광범위하다.

초발수 표면은 물접촉각을

통해 정의될 수 있으며, 통상 물접촉각이 150° 이상이며, 접촉각 이력이 10° 이하인 표면을 말한다. 물방울과 수직구조 사이에 공기주머니가

존재하는 Cassie 모델을 통해서 설명될 수 있으며, 물방울이 쉽게 굴러갈 수 있다. 반면, 물방울이 수직구조에 스며드는 경우, 접촉각이력이

크며, 물방울이 표면에 달라붙게 된다.7

자연의 동식물들은

이러한 초발수 성질을 자신의 생존과 편의를 위하여 활용하고 있다.8,9 연잎은 물방울을 밀어내어 항상 깨끗한 상태를 유지하며,

모기는 김서림이 없는 눈을 가지고 있으며, 소금쟁이는 수면위를 자유롭게 미끄러져 나간다. 전자 현미경을 통한 연잎 구조의 발견은 초발수 표면에

대한 메커니즘을 이해하는데 크게 기여하였다. 연잎은 마이크로 크기의 미세돌기와 나노크기의 소수성 왁스입자로 구성되어 있음이 확인되었다.10 이를 통해 나노/마이크로

크기의 수직구조와 낮은 표면에너지가 초발수 표면 구현에 가장 중요한 인자임이 밝혀졌다.11

초발수 표면은 주어진

기판 위에 수직구조를 만들고 낮은 표면에너지를 갖는 화합물을 코팅하는 방법으로 구현할 수 있다. 수직구조를 만들기 위해 리소프래피,12 에칭,13 졸-젤,14 전기화학증착15 등의 방법이 사용되어져

왔다. 방법마다 장단점이 있으나, 공정이 복잡하고, 환경적으로 유해하거나 스케일업이 어려운 경우가 많다.

최근, 수용액 기반으로

상온에서 여러 가지 모양의 재료들을 용이하게 코팅할 수 있는 친환경적 다층박막적층법(layer-by-layer assembly method)이

초발수 표면의 구현에 활발히 적용되고 있다.16 다층박막적층법은 정전기적인 인력, 수소결합 또는 공유결합

등을 이용하여 다양한 고분자, 생체분자, 계면활성제, 나노입자 등을 적층할 수 있는 코팅법이다.17,18 다층박막을 이용하여 수직구조를 만들고, 소수성 실란을 증착하거나 소수성 이온화합물을 정전기적인 인력으로 흡착시켜 초발수 표면을 구현할

수 있다.

다층박막적층법을 이용하여

수직구조를 만드는 가장 일반적인

방법은 나노 또는 마이크로 입자를 이용하는 방법이다. 고분자/나노입자19,20 또는 2종의 입자를21,22 적층하여 수직구조를 형성한다. 고분자와 나노입자를 이용하여 적층한 후, 고분자를 열분해를 통해 제거하여 나노입자 다층막을 제조할 수도

있다.23

고분자 또는 유기화합물만을

이용하여 수직구조를 만들 수 있다. 먼저 고분자/고분자24 또는 고분자/계면활성제25 복합체를 제조하고,

이 복합체와 전하가 다른 또 다른 고분자를 교대로 적층하여 수직구조를 가진 고분자/복합체 다층박막을 제조할 수 있다. 또 다른 방법으로, 고분자

다층박막을 산 또는 염기성 처리하여 다공성 구조를 유도하여 수직구조를 만드는 방법이다. Poly(allylamine hydrochloride)(PAH)26-28 또는 poly (ethylene imine)(PEI)29,30 등의 양이온 고분자와 poly(acrylic

acid)(PAA) 등의 음이온 고분자과 같은 약전해질을 이용하여 다층박막을 구성하고, 산처리를 통해 다공성 박막을 제조할 수 있다.

Zacharia 등은 PEI/PAA 다층 박막의 2단계 산처리를 통하여 나노/마이크로 크기의 수직구조를 구현하고, 불소 윤활류를 주입하여 미끄러운

표면(liquid infused slippery surface)을 제조하였다.31 최근의 한 연구에서는, PAA의 분자량, 흡착속도, 산처리

조건을 조절하여 나노 및 마이크로 스케일의 PAH/PAA 다층박막의 수직구조를 만들고 불소 실란 처리를 통하여 초발수 표면을 제조하였다.32

다층박막법을 이용하여

수직구조를 만들고, 낮은 표면에너지를 구현하기 위해 소수성 실란과 더불어, 이온성 계면활성제나 perfluroalkyl acid(PFA) 등의

소수성 이온화합물이 많이 사용되어 왔다. PFA를 이용하여 초발수 표면 뿐만 아니라, 친수와 발수, 친유와 발유 특성이 반복적으로 스위칭되는 표면을33,34 구현할 수 있었다. 또한 고분자/나노입자 다층박막의 불소계 음이온 계면활성제 처리를 통하여 소수성 실란 처리로는 구현하기 힘든 초친수/초발유

표면도 제조되었다.35 최근에는, 별도의 수직구조를 형성없이 다층박막의 PFA 처리를 통해 투명한 발유 표면이 가능함이 보고되었다.36

본 연구에서는

PFA 처리된 다공성 PAH/PAA 다층박막의 표면의 형태와 젖음 특성을 연구하였다. PAH/PAA 다층박막 제조 시, 평균분자량이 다른 2종류의

PAA를 혼합하여 다층박막을 제조하였다. 다층박막의 산처리 시, PAA의 분자량에 따라 기공의 크기가 다른 것으로 보고되고 있으므로,37,38 분자량이 다른 PAA의 혼합 및 다층박막의 산처리 조건 조절을 통해 기공 구조를 정밀하게 제어하고자 하였다. 소수성 처리를 위한 PFA로 perfluoroooctanoic

acid(PFOA)를 사용였으며, PFOA 농도, 시간, pH 등의 처리 조건을 최적화하였다. PAH 혼합비율, pH 및 시간 등의 산처리 조건 및 PFA 처리 조건에

따른 표면 구조, 조도 및 물접촉각 변화를 살펴보았다.

재료. Poly(allylamine

hydrochloride)(160000 g/mol)(PAH)은 Alfa Aesar로 부터 구입하였으며, 평균 분자량이 다른 3종류(100000,

15000, 1500 g/mol)의 poly(acrylic

acid)(PAA)와 perfluorooctanoic acid(PFOA)는 Aldrich로부터 구입하였다. 염산과 수산화나트륨, 아세톤, 알코올은

덕산화학으로부터 구입하였다.

다층박막 제조. 다층박막은 자동 다중 딥코터(HT-17, 한테크)를

이용하여 슬라이드 글래스에 적층하였다. 슬라이드 글래스는 아세톤, 에탄올, 초순수에 넣고, 초음파 세척기를 이용하여 15분씩 세척하고, 오븐에서 건조한 후 다층박막 적층

직전에 10분간 플라즈마 처리(Plasma Cleaner 32G-2, Harrick)를 시행하였다. 다음으로 슬라이드 글래스를 PAH 용액(10 mM, pH 7.5)에 15분간 담그고, 3개의 초순수

용액에 2분, 1분, 1분씩 세척하였다.

다음 슬라이드 글래스를 PAA 용액(10 mM, pH 3.5)에 15분간 담그고, 3개의 초순수 용액에 2분, 1분, 1분씩 세척하였다. 위의

사이클을 20번 반복하고, 마지막에 PAH 용액에 한번 담근 후 초순수로 세척하여, (PAH/PAA)20 PAH 다층박막 샘플을 제조하였다. 제조된 샘플을

80 oC 오븐에서 30분간 건조하였다. PAA 혼합 용액은 필요에 따라 평균 분자량 100,000 g/mol과 1500 g/mol의 PAA 용액을 100000 g/mol:1500 g/mol = 0:100, 25:75, 50:50, 75:25,

100:0의 부피비로 혼합하여

사용하였다.

다층박막의 산처리 및 PFOA 처리. 제조된 다층박막을 pH 2.0-2.4 용액에 5분 또는

1시간 담궈 산처리를 수행한 후 증류수로 2분간 세척하였다. 산처리된 샘플을 주어진 pH와 농도의 PFOA 용액에 일정한 시간 동안 담궈, 카복실산기를

가진 PFOA가 다층 박막에 흡착할 수 있도록 하였다. PFOA를 흡착시킨 후, 다층박막 제조시의 세척방법과 같이 2분, 1분, 1분 동안 증류수에

세척하고, 80 oC 오븐에서 30분간 건조하였다. 별도로 명기되지 않은 경우, PFOA 용액은 30 mM, pH 7.6이며, 처리 시간은 30분이다.

특성평가. 다층박막의 두께와 조도는 단차 측정기(Alphastep

D-100, KLA-Tencor)을 이용하여 측정하였다. 조도는 제곱평균제곱근(root mena square, RMS) 조도값을 사용하였다. 전자현미경(SEM)

이미지는 Quanta 600(Hitachi)을 이용하여 15 kV 조건에서 측정하였다. PFOA처리 이후, 흡착된 불소(F)의 원자 농도는 Quanta 600의 energy

dispersive spectropmeter (EDS) 기능을 사용하여 측정되었다. 물접촉각은 접촉각측정기(Pheonix 150, SEO)를 이용하여

측정하였다. 4 μL의 액적을 다층박막에 떨어뜨리고, 20초 후에 접촉각을

측정하였다. 조도 및 물접촉각은 3개의 시료에 대해서 각 5번씩 측정되었다. 그래프의 에러바(error bar)는 표준편차이다.

먼저, 다층박막의

PFOA의 처리 조건을 살펴보았다. PAH와 100000 g/mol의 PAA를 이용하여 다층박막을 제조한 후, 다층박막을 pH 2.4에서 1시간 동안 산처리하고 증류수로

세척 후, 다공성 구조를 유지하기 위해, 180 oC 오븐에서 2시간 열처리하여 아민그룹과 카복실산의 가교 반응을 시켰다26,31 이 샘플을 90 mM, pH 7.6의 PFOA 용액에 담가 30분간 처리하였다.

그러나 이 경우 소수성 처리가 효과적으로 이루어지지 않았다. 초기 물접촉각은 50° 이하였다. EDS 분석 결과, F 원자농도는 1% 이하의 매우 낮은 수치를 나타내었다.

이에 산처리된 다층박막을

가교하지 않고, PFOA 처리하였다.

먼저, 제조된 다층박막을 pH 2.4에서 5분간 산처리한 후, 2분간 과량의 증류수로 세척하였다. 그리고, 이 샘플을 별도의 건조과정을 거치지 않고 바로 pH 7.6의

90 mM PFOA 용액에 담궈 소수성 처리를 하였다.

PFOA 처리 후 3개의 증류수 용액에서 2분, 1분, 1분씩 세척하였다.

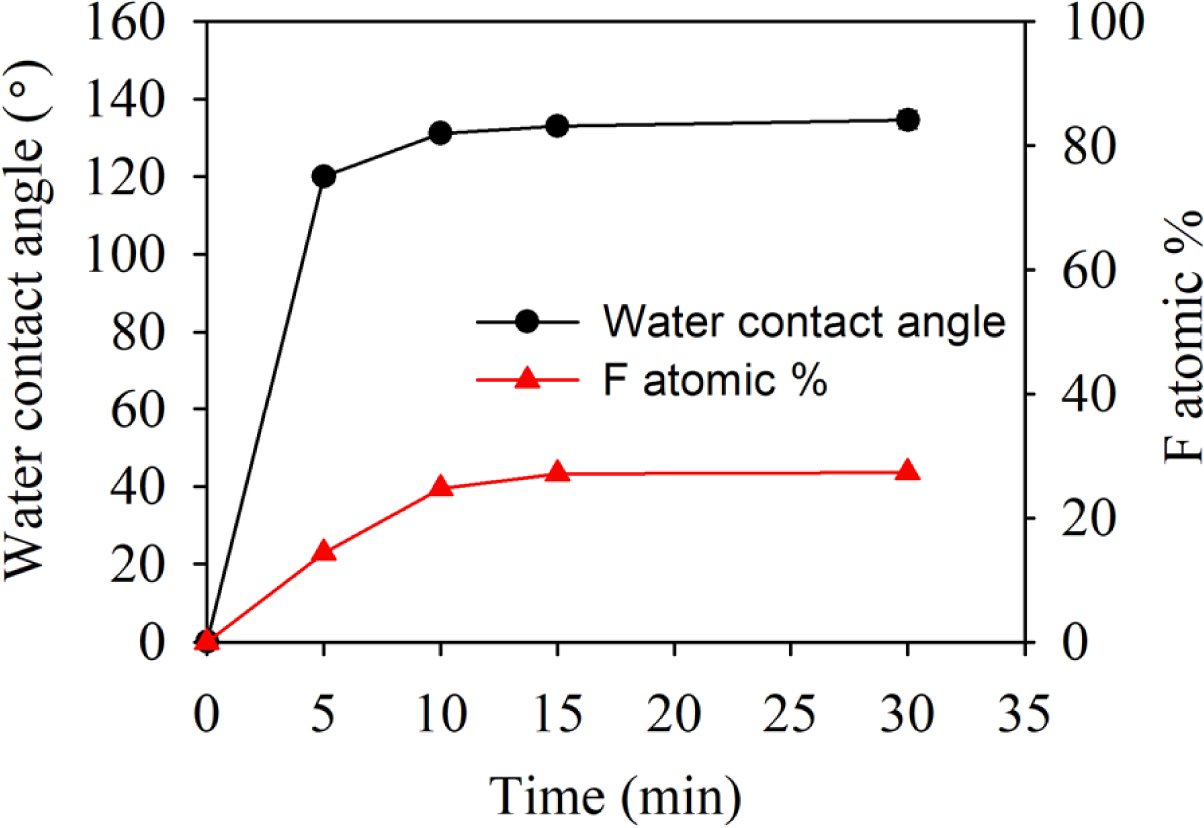

PFOA 처리 시간에

따른 물접촉각과 F 원자농도를 Figure 1에 나타내었다. PFOA 처리시간이 증가함에 따라, F 농도가 증가하였으며, 15분 경과 이후에는

F 농도가 28%로 비교적 일정하게 유지되었다. 또한 물접촉각은 PFOA처리 5분 만에 급격히 증가하였으며, 15분 이후에는 135° 수준으로

비교적 일정하게 유지되었다.

다층박막을 산처리하고

가교한 이후 PFOA 처리한 경우, PAH의

아민그룹과 PAA와의 가교반응으로

인하여, PFOA의

카복실산이 PAH의 아민 그룹과 이온 결합을 형성하지 못하기 때문이며, 이로 인해 낮은 접촉각과 F 원자농도가 나타났다. 따라서 PFOA는 가교가

되지 않은 표면의 일부 PAH의 아민그룹과 이온 결합을 형성한 것으로 보인다.

반면, 다층박막을

산처리하고 가교없이 바로 PFOA 처리한 경우, PFOA가 PAH의 아민그룹과 비교적 쉽게 이온 결합을 형성하여 상대적으로 높은 F 원자농도와 물접촉각을 나타내었다.

이는 PFOA가 다층박막의 표면에만 흡착되는 것이 아니라, 필름 내부에도 흡착됨을 의미한다. 최근, poly (diallydimethyl

ammonium)/poly(styrene-sulfonate) 다층박막을 PFOA로 처리한 경우, PFOA가 박막 표면에 흡착될 것이라는 이전의

기대와는 다르게, PFOA가 박막 내부의 poly (styrene-sulfonate)를 대체하는 것으로 보고되었다.39,40

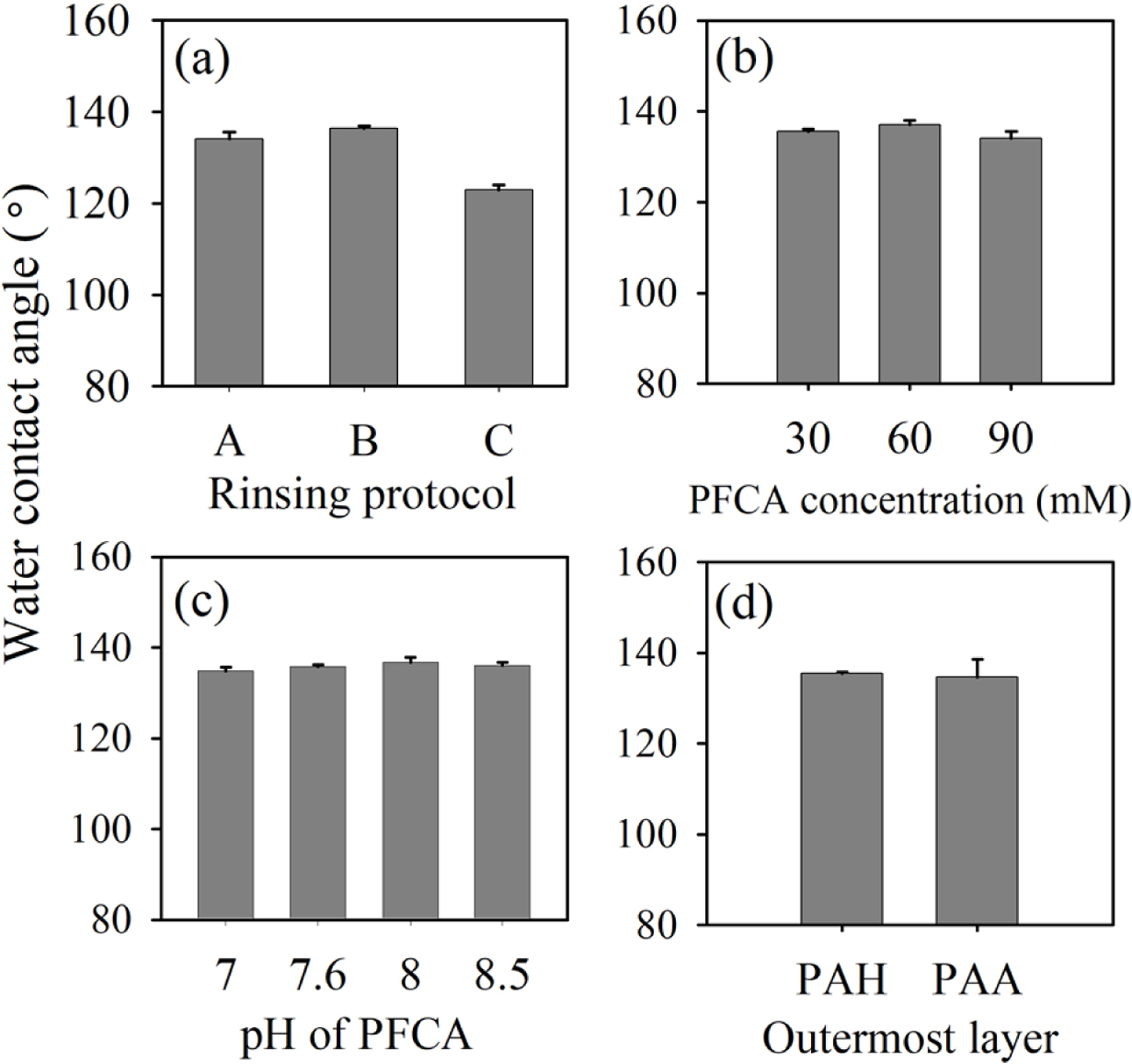

산처리와 PFOA

처리 조건을 좀 더 세분화하여 살펴보았다. 산처리

후 증류수 세척 및 건조 유무, PFCA 농도 및 pH, 다층박막의 최외각층이 물접촉각에 미치는 영향을 확인하였다(Figure 2). Figure 2(a)는

PFOA 처리 전, 산처리 후 증류수 세척과 건조 여부에 따른 물접촉각을 나타내었다. pH 2.4 5분 조건에서 산처리 후, (A) 증류수 세척을 시행 후 건조 없이 PFOA 처리,

(B) 증류수 세척과 건조

없이 바로 PFOA 처리를 한 두 경우 모두 물접촉각은 135° 정도로 나타났다. 반면, (C) 산처리 후 증류수 세척, 80 oC 30분 건조, PFOA 처리한 경우, 물접촉각이 123°로 소폭 감소하였다.

산처리 및 증류수

세척 후, 80 oC에서 건조하는 경우, 필름내의 증류수가 증발하면서 PAA의 카복실산성 환경에서 양성자 첨가(protonation)로

깨졌던 아민그룹과 카복실산 그룹의 이온 결합이 다시 복원되면서 기공 구조가 생성된다. 이 이온결합이 복원된 경우, PFOA가 PAH와의 이온결합을

통한

흡착이 어려워 물접촉각이

다소 낮은 것으로 판단된다. 반면, 산처리 후 건조 없이 바로 샘플을 PFOA 용액에 넣는 경우, 카복실산의 양성자 첨가로 PAA와 이온결합을

형성하고 있지 않은 PAH의 아민그룹이 PFOA의 카복실산과 좀 더 용이하게 이온결합을 형성하여, 물접촉각이 상대적으로 큰 값을 보이는 것으로

보인다. 이후, 모든 다층박막은 산처리 후, 2분간 증류수 세척을 수행하고 바로 PFOA 처리를 하였다.

다음으로,

PFOA 처리 농도의 영향을 살펴보았다. PFOA 용액의 pH는 7.6이며, 처리시간은 30분으로 고정하고, 농도를 30, 60, 90 mM으로 변화시켜 보았다(Figure 2(b)). 물접촉각은

농도에 관계없이 거의 135° 수준으로 나타났다. 또한 PFOA의 pH 7-8.5의 범위에서 물접촉각은 거의 변동이 나타나지 않았다(Figure

2(c)). 마지막으로, 다층박막의 최외각 고분자층의 영향을 살펴보았다. 산처리 및 PFOA 처리 조건이 동일한 경우, 물접촉각은 최외각층의 고분자

종류에 영향을 받지 않았다. EDS 측정 결과, F 원소 농도도 유사하였다. 이는 PFOA가 최외각층의 PAH에만 흡착되는 것은 아니라 PAA를

대체하여 흡착된다는 이전의 논의를 지지하는 결과이다. Figure 2의 결과에 따라 이후 모든 다층박막의 후처리는 ‘산처리 ® 증류수 세척(2분) ® PFCA 처리(pH 7.6, 30 mM, 30분) ® 증류수 세척(2-1-1분) ® 80 oC 30분 건조’ 과정으로 고정하였다.

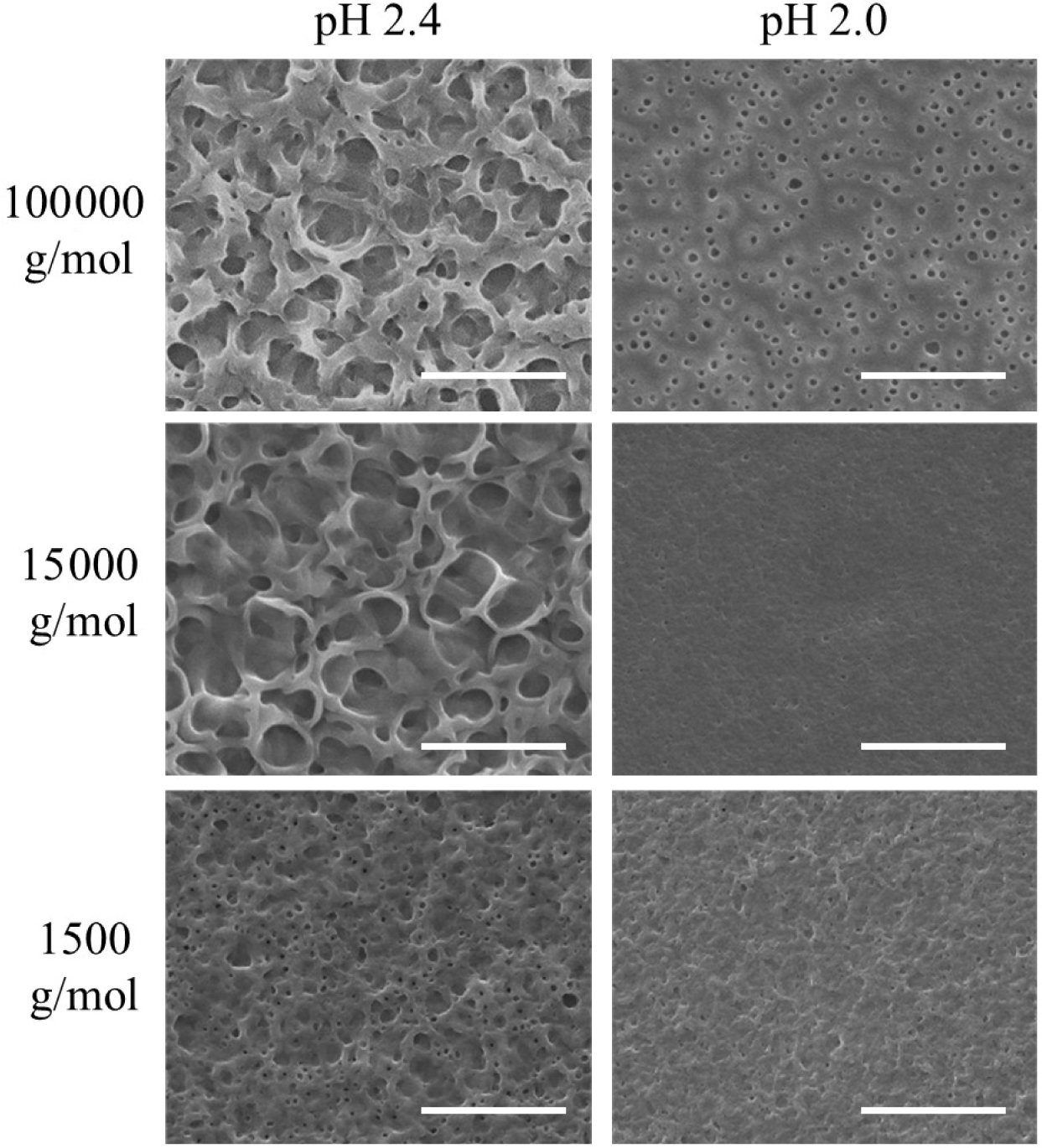

일반적으로

PAH/PAA 다층박막을 산처리하는 경우, 기공 구조 및 크기가 PAA의 분자량에 의존하는 것으로 알려져 있다. 본 연구에서는 3종류의 평균 분자량을

갖는 PAA를 이용하여 다층박막을 각각 제조하고 산처리한 후, PFOA 처리까지 수행한 이후 표면 형태를 관찰하였다. Figure 3은 PAA의

평균 분자량과 산처리 pH에 따른 다층박막의 표면 SEM 이미지를 보여준다. 산처리 시간은 5분이었다. 표면 형태에 대한 PAA 평균 분자량의

영향은 pH 2.4에서 두드러진다. 100000과 15000 g/mol의 PAA를 사용한 경우, 1-5 μm 크기 기공이 나타났다. 반면, 1500 g/mol PAA를 사용한 경우, 상대적으로 수백

nm의 작은 기공이 나타났다. pH 2.0 조건에서는 오히려 100000과 15000 g/mol의 PAA 제조된 필름이 상대적으로 매끄러운

표면을 나타내었다. 이러한 PAA 분자량 감소에 따른 기공크기의 감소 경향은, PFOA 처리없이 산처리만 시행한 이전의 연구결과와 일치한다.

또한 다층박막을 산처리 후 바로 PFOA를 처리하더라도, 다층박막의 기공구조를 가지면서 PFOA가 흡착됨을 알 수 있다.

다층박막의 표면 기공

구조를 좀 더 세밀하게 조절하기 위하여, 개별적으로 사용한 경우 표면 형태에서 비교적 큰 차이를 나타냈던 100000과 1500 g/mol PAA를 혼합하여 다층박막을 제조하고 산 및

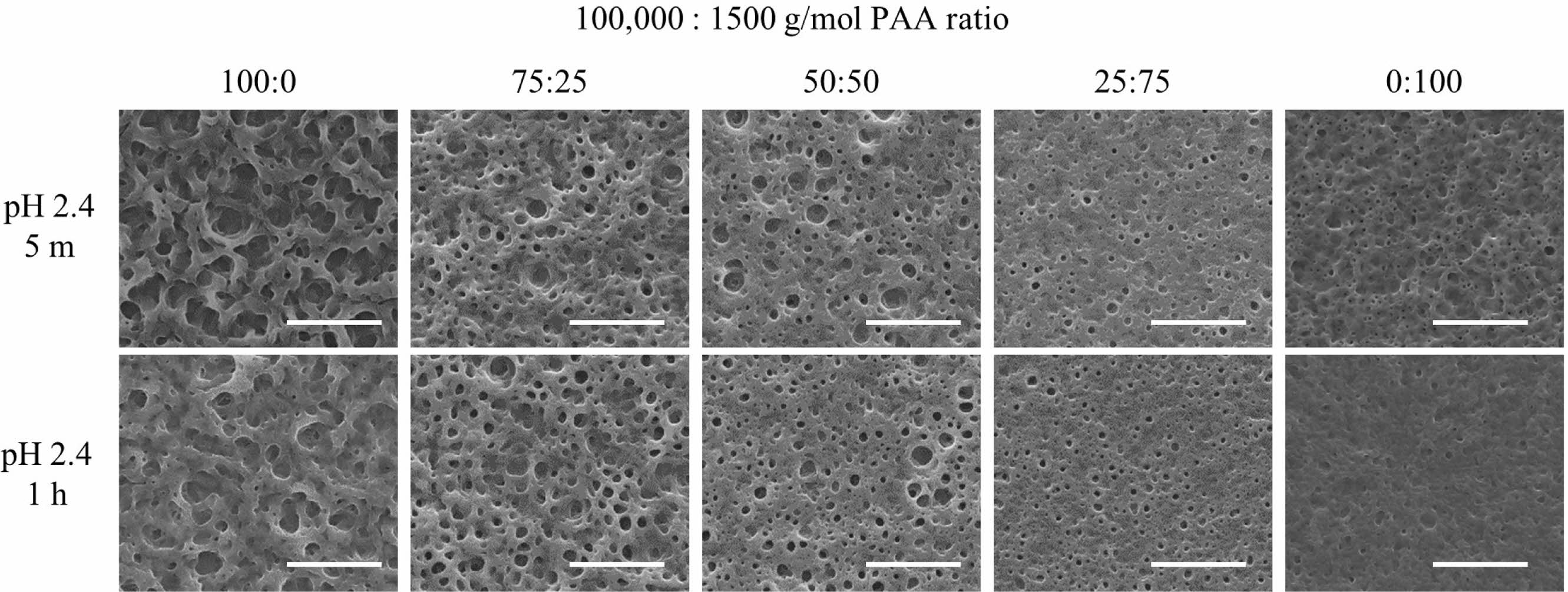

PFOA 처리를 시행하였다. Figure 4는 다층박막을 pH 2.4에서 산처리 하고, PFOA 처리한 필름의 표면 SEM 사진이다. 대체로,

산처리 시간에 관계없이 1500 g/mol PAA의 함량이 증가할수록, 기공의 크기가

점차 감소하였다.

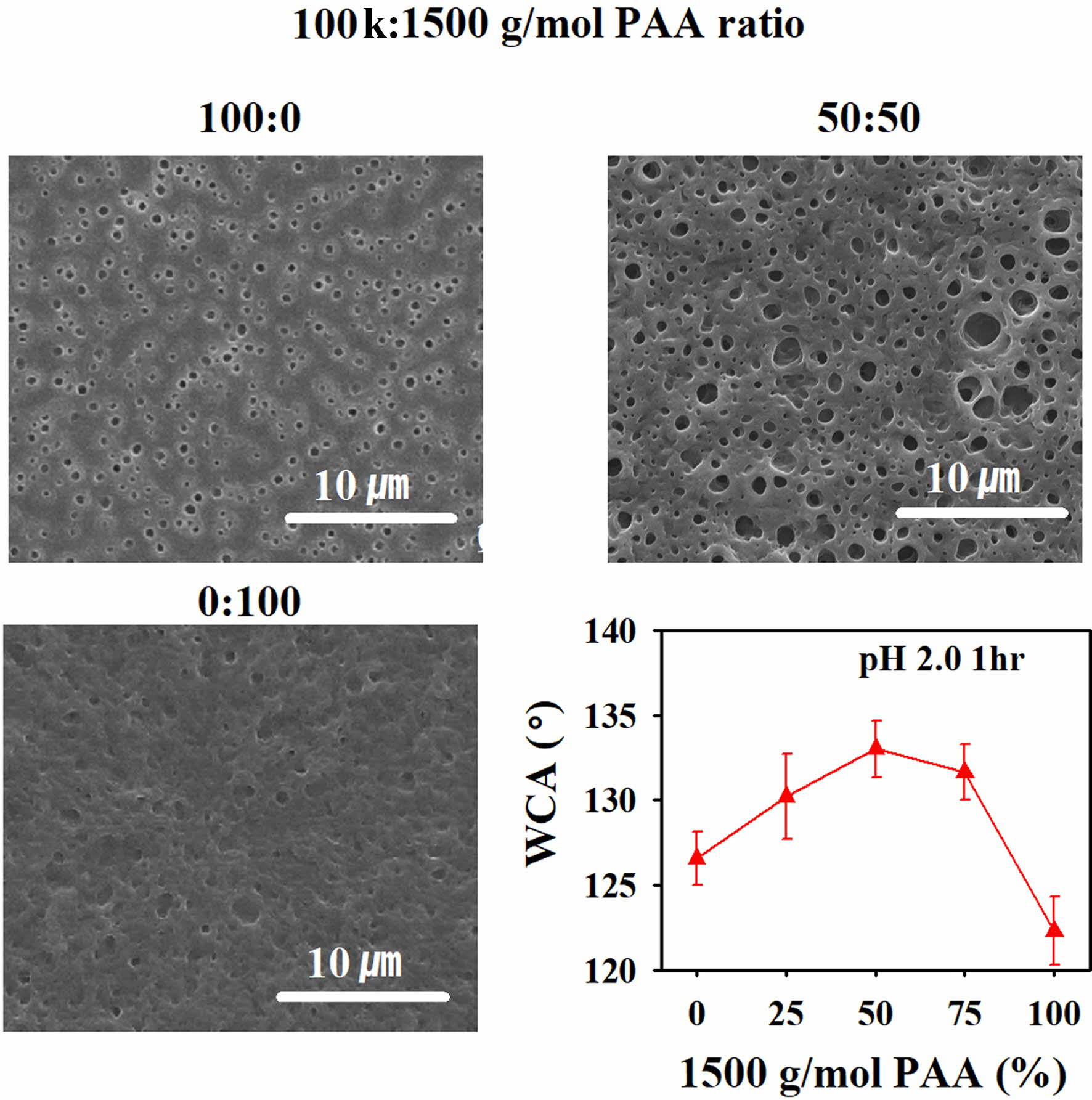

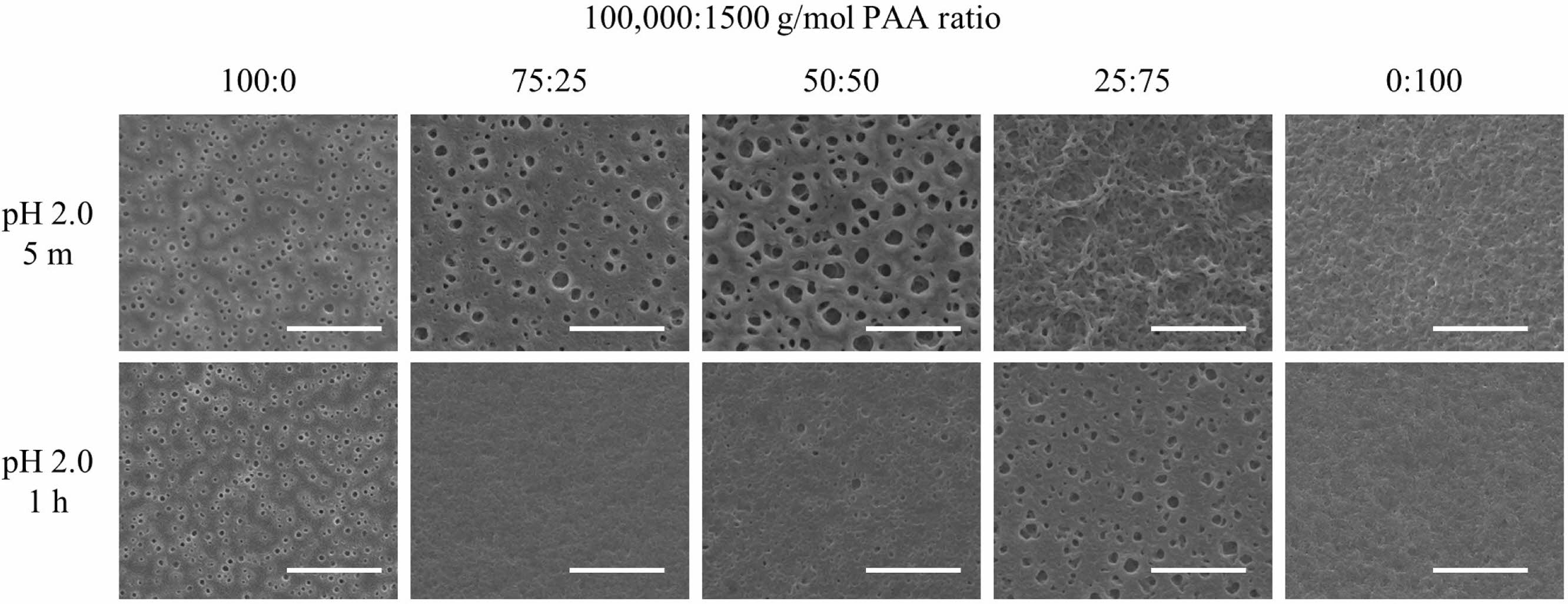

Figure 5는

다층박막을 pH 2.0에서 산처리하고, PFOA 처리한 필름의 표면 SEM 사진이다. 산처리 시간이 5분인 경우, 기공의 크기가 선형적으로 변화하지 않았다.

100000 g/mol PAA 비율이 100%인 경우,

250-500 nm 크기의 기공 구조를 나타내었다. 그러나 1500 g/mol PAA의 함량이 50%로 증가하면서 기공의

크기가 0.5-2 μm 로 증가하였고, 1500 g/mol PAA 함량이 75%, 100%로 증가하면서,

기공의 크기가 다시 작아졌다. 또한 1500 g/mol PAA가 100%에서 75%로 감소하면서, 즉, 1500 g/mol PAA에 25%의 100000 g/mol PAA가 혼합되면서, 5 μm 크기의 분화구 모양의 기공 속에 0.5-1 μm 크기의 기공을 가진 수직 구조가 더 발달된 것으로

보인다. 산처리 시간이 1시간인 경우, 1500 g/mol PAA 함량이 75%일 때, 가장 큰 기공이 나타났으나, 대체로 기공의 크기가 작거나 관찰되지

않았다.

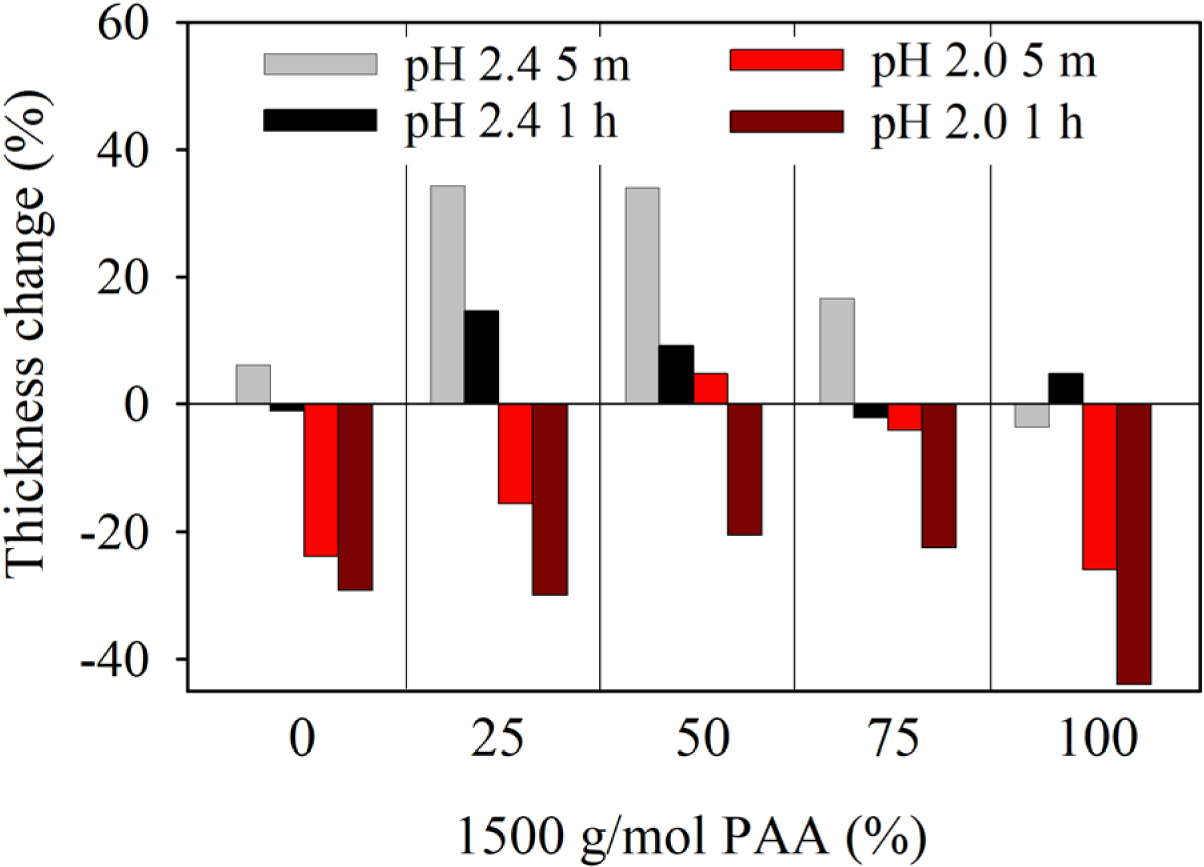

다양한 1500 g/mol PAA 함량으로 제조된 다층박막을 산 및

PFOA 처리한 후, 다층박막의 두께 변화율을 측정하였다(Figure 6). 산처리 조건이 pH 2.4인 경우, 산 및 PFOA 처리 후, 대체로

박막의 두께가 증가하였다. 산처리 시간이 5분인 경우 두께가 0-20% 정도 증가하였으며, 1시간인 경우 두께 증가율이 0-10% 수준으로 소폭

감소하였다. 그러나 산처리 조건이 pH 2.0인 경우, 다층박막의 두께가 오히려 감소하였다. pH 2.0, 1시간의 산처리 조건에서는 1500 g/mol PAA 함량에 관계없이 두께가 20% 이상

감소하였다. pH 2.0에서 산처리 시간이 5분인 경우, 1500 g/mol의 함량이 0% 또는 100%로 높거나 낮은 경우, 두께가 20% 감소하였으나, 1500 g/mol PAA의 함량이 25-75% 수준인 경우 두께

감소폭이 줄어들었다. 특히 1500 g/mol PAA 함량이 50%인 경우, 오히려 두께가 소폭 증가하였다.

이러한 산 및

PFOA 처리에 따른 두께의 증가 또는 감소는 SEM으로 관찰된 다층박막 표면의 형태와 연관된다. Figure 4에서 나타난 바와 같이, pH

2.4의 산처리 조건에서는 비교적 기공 구조가 선명하게 나타난다. 이는 산처리 직후, PFOA 처리 과정에서도 기공 구조가 어느 정도 유지됨을 나타내며, 이는 다층박막 두께의 증가로 나타났다. 그러나 pH

2.0의 조건에서는 다층박막 두께가 전체적으로 감소하였으며, 이는 PFOA가 흡착되는 과정에서 다층박막이 일부 분해되며 기공의 구조가 유지되지

못함을 의미한다. 따라서 pH 2.0의 조건에서 기공 구조가 훨씬 약화하였다. 이러한 산처리 과정 중, 다층박막의 손실은 종종 보고되어 왔다.41,42

특히, pH

2.0 5분의 조건에서는 1500 g/mol PAA 함량이 50%인 경우, 박막의 두께가

오히려 소폭 증가하였으며, 이 영역에서는 비교적 선명한 기공 구조가 나타났다. 이는 2개 분자량의 PAA이 혼합된 경우 다층박막의 손실을 최소화하면서

기공구조를 유지함을 보여준다. 반면, 1500 g/mol PAA 함량이 0%이거나 100%인 경우,

필름의 두께가 크게 감소하고 표면 기공 구조가 매우 약화되었다. 이는 고분자의 손실로 기인한 것으로 보인다. pH 2.0에서 산처리 시간이 1시간으로 긴 경우는, 두께 감소율이

크며, 1500 g/mol PAA 함량이 중간 정도인 경우도 기공 구조가

강하게 나타나지 않았다.

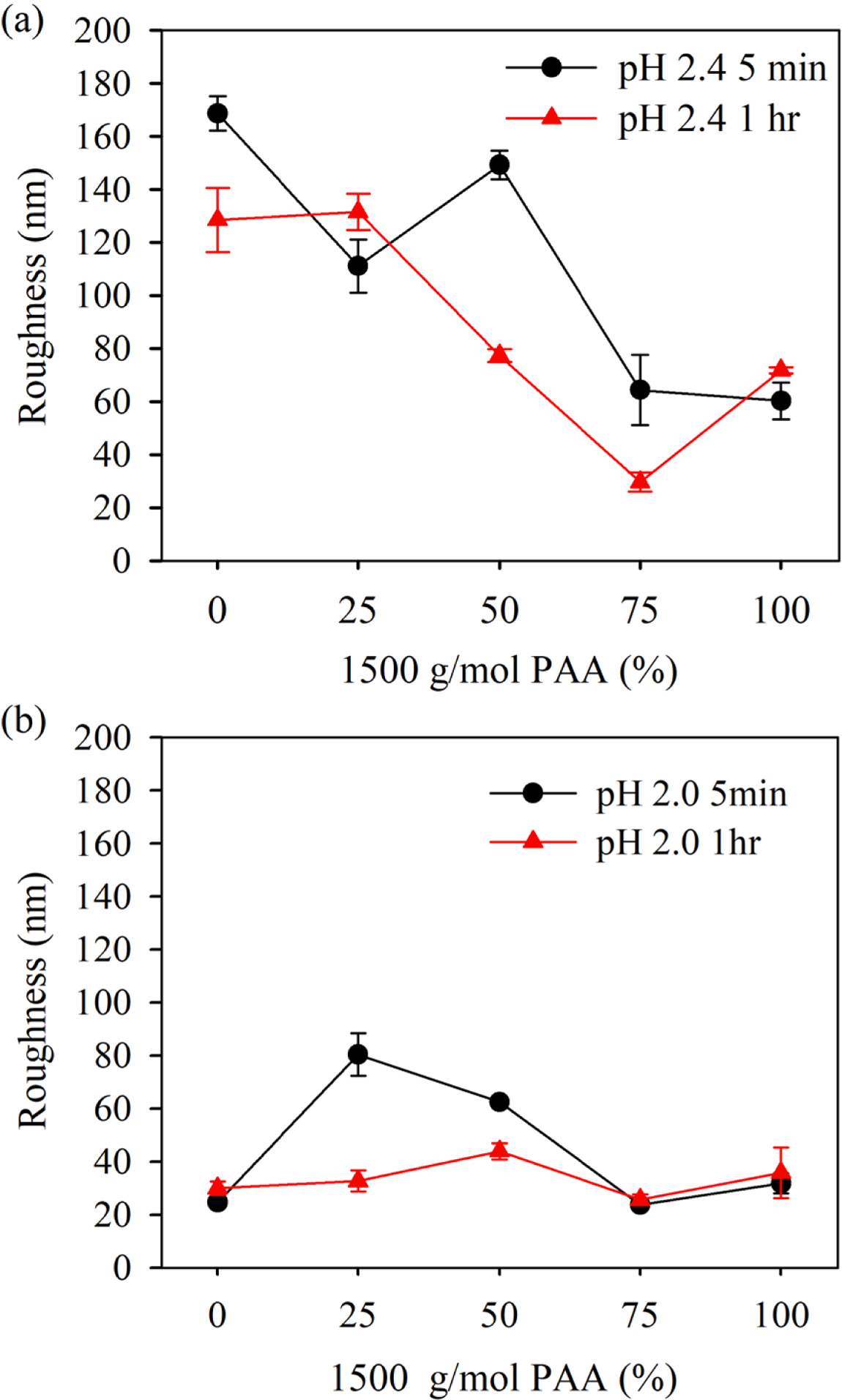

산 및 PFOA 처리를

통하여 제조된 필름의 조도를 단차 측정기(profilometer)를 이용하여 측정하였다(Figure 7). 산처리 pH가 2.4인 경우,

1500 g/mol PAA의 함량이 0%(100000 g/mol PAA 100%)로 제조된 다층박막의 조도는

120-180 nm 이었다. 그리고, 1500 g/mol PAA 함량이 100%로 증가하면서, 필름의

조도는 60-70 nm 수준으로 감소하였다. 이 결과는 Figure 4에

나타난 바와 같이, 1500 g/mol PAA가 증가함에 따라 기공의 크기가 작아지는

경향과 상응한다. 산처리 pH가 2.0으로 감소한 경우, 1500 g/mol PAA 0%로 제조된 다층박막의 조도는 20-35 nm 수준으로 크게 감소하였다.

산처리 조건이

pH 2.0 5분인 경우, 1500 g/mol PAA 함량이

25와 50%로 증가함에 따라, 조도도 80과 62 nm로 상승하였다. 그러나 1500 g/mol PAA가 100%로 증가한 경우, 조도는

32 nm로 다시 감소하였다. 이는 Figure 5에 나타난

SEM 이미지와 상응한다. pH 2.0 5분의 조건에 산처리하였을 때, 100000 또는 1500 g/mol PAA의 함량이 100%인 경우, 기공 크기가

작고 비교적 매끄러운 표면을 나타냈으나, 2개 분자량의 PAA가 혼합된 경우, 기공의 크기가 커지거나 수직 구조가 강화되었다. 산처리 조건이

pH 2.0 1시간인 경우, 조도의 큰 변화가 관찰되지 않았다.

산 및 PFOA 처리한

다층박막의 조도는 20-180 nm 범위로 산처리하고 가교만 수행한 다층박막의 조도

100-800 nm에 비해 대체로 작게 나타났다. 이는 PFOA가 다층박막에

흡착하면서 기존의 기공 구조가 약간 약화됨을 의미한다.

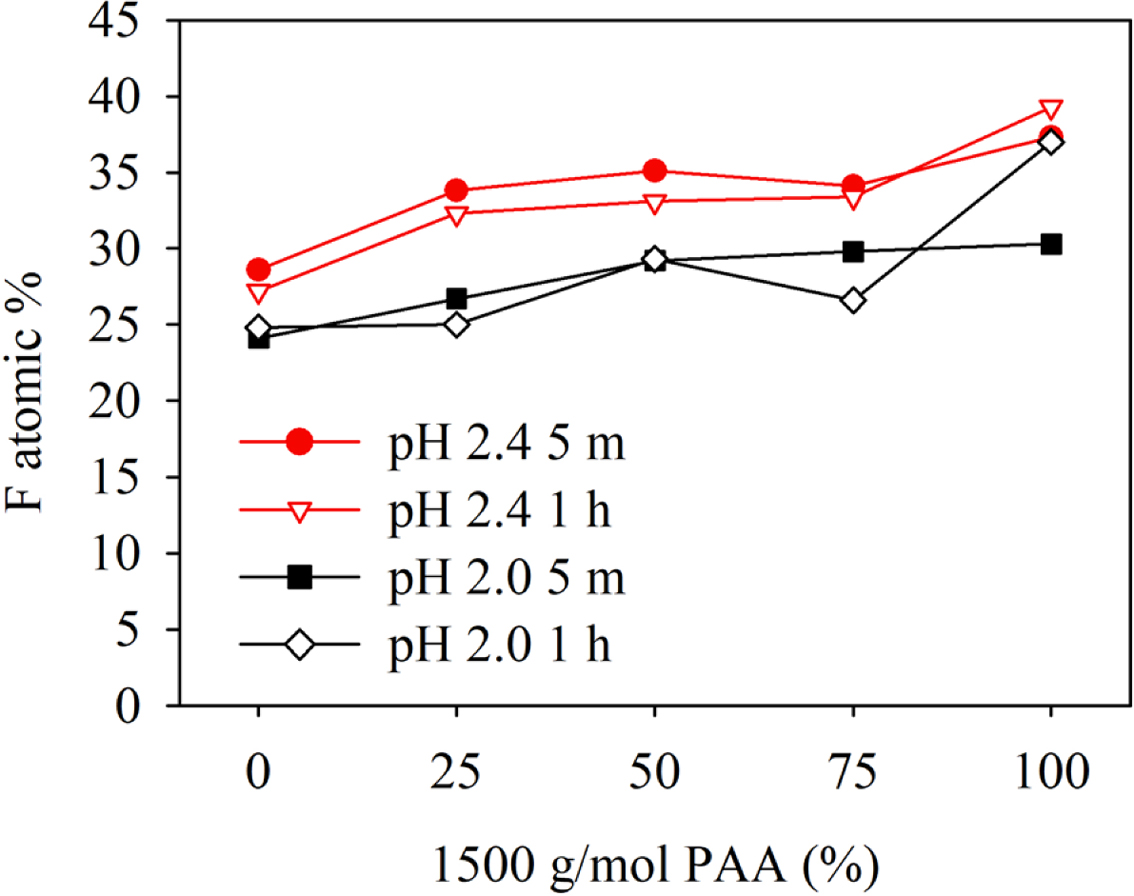

산 및 PFOA 처리를

통하여 제조된 다층박막에 흡착된 F 원자농도(%)를 측정하였다(Figure 8).

대체로 1500 g/mol PAA 함량이 0에서 100%로 증가함에 따라

F 원자농도는 5-10% 정도 중가하였다. 이는 다층박막에서 분자량이 작은 1500 g/mol PAA가 상대적으로 더 용이하게 PFOA에

의해 대체되기 때문으로 보인다. 또한 처리 pH가 2.0인 경우에 비해, 2.4인 경우, 불소 원자농도가 5-10% 정도 더 높게 나타났다.

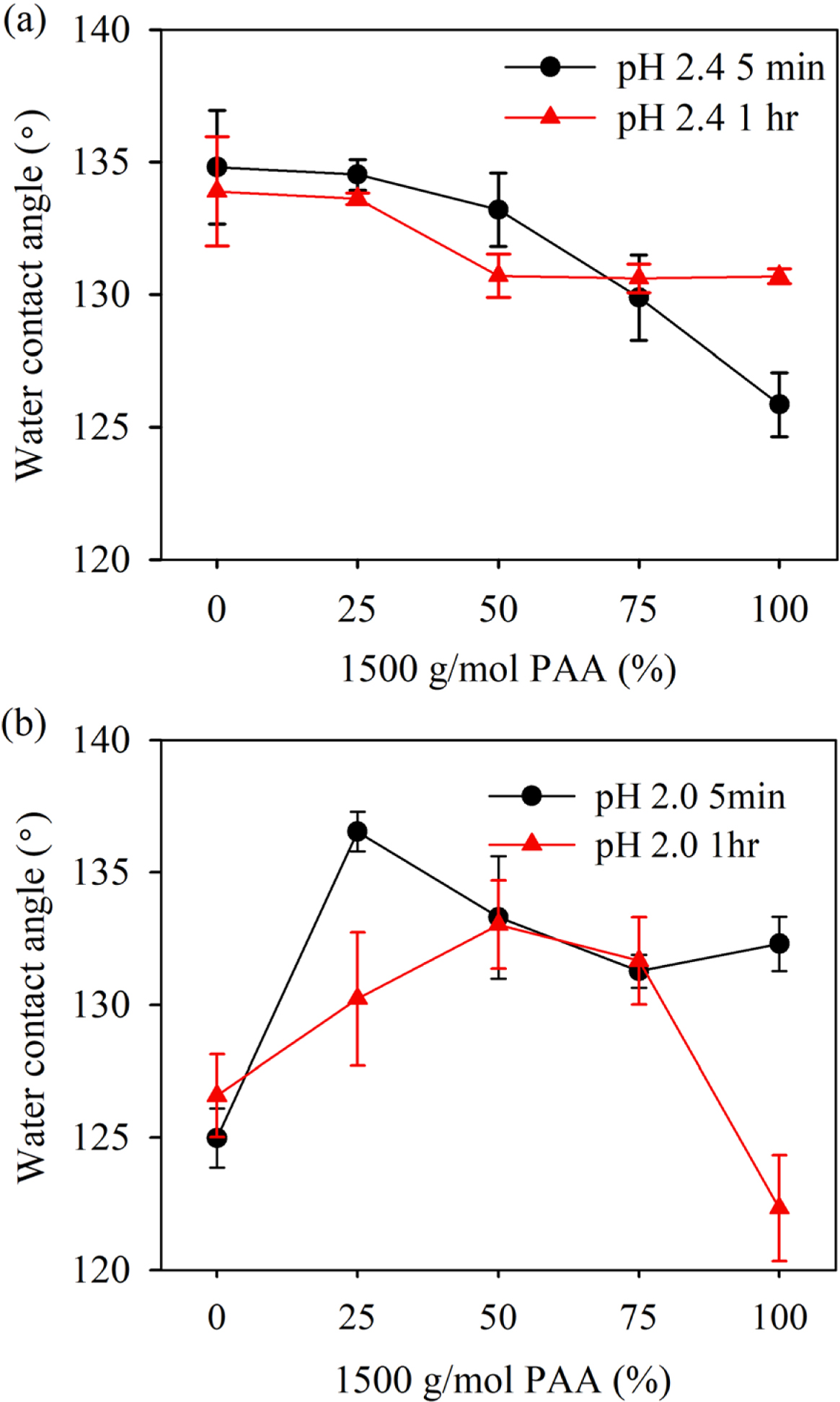

산 및 PFOA 처리

후, 다층박막의 접촉각을 측정하였다. pH 2.4와 2.0에서 산처리한 경우, 1500 g/mol PAA의 함량 변화에 따른 다층박막의 물접촉각을

Figure 9에 나타내었다. pH 2.4에서 산처리한 경우, 산처리 시간에 관계없이 1500 g/mol PAA가 증가하면서 대체로 물접촉각이 감소하였다.

반면, pH

2.0 조건에서는 1500 g/mol PAA 함량이 증가하면서, 물접촉각이 증가하였다가

다시 감소하였다. 함량이 50% 일때 물접촉각이 133°로 최대값을 나타냈다.

이러한 1500 g/mol PAA 함량에 따른 물접촉각의 변화는 대체로

표면 조도를 통해 설명할 수 있다. 산처리 pH 2.4에서는, 1500 g/mol PAA가 함량이 증가함에 따라 조도가 감소하였고, 이에 따라 물접촉각이 감소한 것으로 판단된다.

반면, pH가 2.0인 경우,

1500 g/mol PAA 함량이 25-75%인 경우, 상대적으로

기공 구조가 크게 나타났으며, 조도도 비교적 높게 나타났다. 이에 따라 물접촉각도 이러한 PAA 함량 범위에서 최대값을 나타내었다. 이는 특히,

pH 2.0, 5 min의 산처리 조건에서 확연히 나타났다. 또한 산처리

조건에 관계없이 1500 g/mol PAA 함량이 증가함에 따라 F 원자함량이

소폭 증가하였으나 물접촉각이 크게 영향을 받지 않은 것으로 보아 25-35%의 F 원자농도 범위에서는 기공 구조 및 조도가 더 큰 영향을 미치는

것으로 판단된다.

|

Figure 1 Effect of PFOA treatment time on the water contact angle and F atomic%. Concentration and pH of PFOA solution was 30 and 7.6 mM, respectively. |

|

Figure 2 Effect of (a) water rinsing/dry protocol, after acid treatment, where A: rinse, no dry, B: no rinse, no dry C: rinse + dry at 80 oC; (b) concentration; (c) pH of PFOA solution; ( d ) outermost layer of LbL film on the water contact angle. Unless specified, the samples were acid-treated at pH 2.4 for 1 h, and treated in PFOA solution of pH 7.6 and 30 mM for 30 min. |

|

Figure 3 SEM image of LbL films prepared with 100000, 15000, and 1500 g/mol PAA and acid-treated at pH 2.4 and pH 2.0. Acid treatment time was 5 min. The scale bar is 10 μm. |

|

Figure 4 SEM image of PAH/PAA LbL films prepared with varying 1500 g/mol PAA amount and acid-treated at pH 2.4 followed by PFOA treatment. Scale bar is 10 μm. |

|

Figure 5 SEM image of PAH/PAA LbL films prepared with varying 1500 g/mol PAA amount and acid-treated at pH 2.0 followed by PFOA treatment. Scale bar is 10 μm. |

|

Figure 6 Thickness change of PAH/PAA LbL films assembled with varying 1500 g/mol PAA amount after acid and PFOA treatment. |

|

Figure 7 Roughness of PAH/PAA LbL films assembled with varying 1500 g/mol PAA amount and treated at (a) pH 2.4; (b) pH 2.0 followed by PFOA treatment. |

|

Figure 8 Atomic% of F on the surface of PAH/PAA LbL films treated by acid and PFOA measured using EDS. |

|

Figure 9 Water contact angle of PAH/PAA LbL films assembled with varying 1500 g/mol PAA amount and acid-treated at (a) pH 2.4; (b) pH 2.0 followed by PFOA treatment. |

본 연구에서는

PAH/PAA 다층박막을 제조하고, 산처리를 통해 기공을 유도하고, PFOA처리를 통해서 소수성을 가질 수 있도록 하였다.

기공의 구조는

PAA 분자량에 의해 달라졌다. 특히, 100000 또는 15000 g/mol PAA를 사용한 다층박막과 1500 g/mol PAA를 사용한 다층박막의 기공구조가 큰 차이를

나타내었다.

PAA의 기공의 구조를

좀 더 정밀하게 제어하기 위해 평균분자량 100000과 1500 g/mol의 PAA를 혼합하여 다층박막을 제조하였다. 이후, 산처리 및 PFCA 처리에 따른 다층박막의 표면

기공 특성 및 물접촉각의 변화를 살펴보았다.

표면 기공 구조는

2개 분자량의 PAA 혼합비율과 산처리 pH와 시간에 따라 다르게 나타났다. pH 2.4에서는 처리시간에 관계없이 대체로 1500 g/mol의

PAA가 증가함에 따라, 표면 기공의 크기와 조도가 감소하였다. 산처리 pH가 2.0인 경우, 처리시간이 5분일 때, 1500 g/mol의

PAA가 25-50% 사이에서 기공의 크기와 조도가 크게 나타났다.

물접촉각은 산처리

pH 2.4의 경우, 1500 g/mol PAA의 함량이 증가함에 따라 감소하였다.

반면, pH 2.0의 경우에는 1500 g/mol의 함량이 25-50% 사이에서 물접촉각이 최대값을 나타냈다. 대체로 기공구조 및 조도의 크기가

클수록 물접촉각이 크게 나타났다.

- 1. S. J. Choi and S. Y. Huh, Macromol. Rapid Commun., 31, 539 (2010).

-

- 2. S. Farhadi, M. Farzaneh, and S. A. Kulinich, Appl. Surf. Sci., 257, 6264 (2011).

-

- 3. Z. L. Chu, Y. J. Feng, and S. Seeger, Angew. Chem., Int. Ed., 54, 2328 (2015).

-

- 4. J. P. Rothstein, Annu. Rev. Fluid Mech., 42, 89 (2010).

-

- 5. N. Miljkovic and E. N. Wang, MRS Bull., 38, 397 (2013).

-

- 6. A. Shastry, M. J. Case, and K. F. Bohringer, Langmuir, 22, 6161 (2006).

-

- 7. Y. F. Si and Z.G. Guo, Nanoscale, 7, 5922 (2015).

-

- 8. G. Wen, Z. G. Guo, and W. M. Liu, Nanoscale, 9, 3338 (2017).

-

- 9. B. Su, Y. Tian, and L. Jiang, J. Am. Chem. Soc., 138, 1727 (2016).

-

- 10. W. Barthlott and C. Neinhuis, Planta, 202, 1 (1997).

-

- 11. L. Feng, S. H. Li, Y. S. Li, H. J. Li, L. J. Zhang, J. Zhai, and Y. L. Song, Adv. Mater., 14, 1857 (2002).

-

- 12. T. Zhang, J. Wang, L. Chen, J. Zhai, and Y. Song, Angew. Chem. Int. Ed., 50, 5311 (2011).

-

- 13. L. B. Boinovich, A. M. Emelyanenko, V. K. Ivanov, and A. S. Pashinin, ACS Appl. Mater. Interfaces, 5, 2549 (2013).

-

- 14. X. X. Zhang, S. Cai, D. You, L. H. Yan, H. B. Lv, X. D. Yuan, and B. Jiang, Adv. Funct. Mater., 23, 4361 (2013).

-

- 15. M. Li, J. Zhai, H. Liu, Y. L. Song, L. Jiang, and D. B. Zhu, J. Phys. Chem. B, 107, 9954 (2003).

-

- 16. X. Y. Huang and N. S. Zacharia, J. Appl. Polym. Sci., 132, 42767 (2015)

-

- 17. F. X. Xiao, M. Pagliaro, Y. J. Xu, and B. Liu, Chem. Soc. Rev., 45, 3088 (2016).

-

- 18. J. J. Richardson, J. W. Cui, M. Bjornmalm, J. A. Braunger, H. Ejima, and F. Caruso, Chem. Rev., 116, 14828 (2016).

-

- 19. X. J. Guo, C. H. Xue, M. Li, X. Li, and J. Z. Ma, RSC Adv., 7, 25560 (2017).

-

- 20. S. Hwangbo, J. Heo, X. Lin, M. Choi, and J. Hong, Sci. Rep., 6, 19178 (2016).

-

- 21. A. Lozhechnikova, H. Bellanger, B. Michen, I. Burgert, and M. Osterberg, Appl. Surf. Sci., 396, 1273 (2017).

-

- 22. H. J. Tsai and Y. L. Lee, Langmuir, 23, 12687 (2007).

-

- 23. T. Soeno, K. Inokuchi, and S. Shiratori, Appl. Surf. Sci., 237, 543 (2004).

-

- 24. L. Zhang and J. Q. Sun, Macromolecules, 43, 2413 (2010).

-

- 25. M. C. Wu, N. An, Y. Li, and J. Q. Sun, Langmuir, 32, 12361 (2016).

-

- 26. L. Zhai, F. Ç. Cebeci, R. E. Cohen, and M. F. Rubner, Nano Lett., 4, 1349 (2004).

-

- 27. J. D. Mendelsohn, C. J. Barrett, V. V. Chan, A. J. Pal, A. M. Mayes, and M. F. Rubner, Langmuir, 16, 5017 (2000).

-

- 28. C. Sung, Y. Ye, and J. L. Lutkenhaus, ACS Macro Lett., 4, 353 (2015).

-

- 29. C. Cho and N. S. Zacharia, Langmuir, 28, 841 (2012).

-

- 30. J. L. Lutkenhaus, K. McEnnis, and P. T. Hammond, Macromolecules, 41, 6047 (2008).

-

- 31. X. Y. Huang, J. D. Chrisman, and N. S. Zacharia, ACS Macro Lett., 2, 826 (2013).

-

- 32. J. Yu, S. Han, J. S. Hong, O. Sanyal, and I. Lee, Langmuir, 32, 8494 (2016).

-

- 33. J. Yang, Z. Z. Zhang, X. H. Men, X. H. Xu, X. T. Zhu, and X. Y. Zhou, Langmuir, 27, 7357 (2011).

-

- 34. J. Yang, Z. Z. Zhang, X. H. Men, X. H. Xu, X. T. Zhu, X. Y. Zhou, and Q. J. Xue, J. Colloid Interface Sci., 366, 191 (2012).

-

- 35. P. S. Brown and B. Bhushan, Sci. Rep., 5, 08701(2015).

-

- 36. L. Yu, G. Y. Chen, H. L. Xu, and X. K. Liu, ACS Nano, 10, 1076 (2016).

-

- 37. B. Sun, R. M. Flessner, E. M. Saurer, C. M. Jewell, N. J. Fredin, and D. M. Lynn, J. Colloid Interface Sci., 355, 431 (2011).

-

- 38. X. Chen and J. Sun, Chem. – Asian J., 9, 2063 (2014).

-

- 39. L. Yu, G. Y. Chen, H. Xu, and X. Liu, ACS Nano, 10, 1076 (2016).

-

- 40. H. Zhang, L. Yu, L. Han, X. Liu, S. Ruan, and J. Hu, Langmuir, 35, 17122 (2019).

-

- 41. J. L. Lutkenhaus, K. McEnnis, and P. T. Hammond, Macromolecules, 41, 6047 (2008).

-

- 42. C. Cho and N. S. Zacharia, Langmuir, 28, 841 (2011).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(4): 479-486

Published online Jul 25, 2020

- 10.7317/pk.2020.44.4.479

- Received on Feb 24, 2020

- Revised on Mar 23, 2020

- Accepted on Mar 26, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Choonghyun Sung

-

Polymeric Materials Engineering Major, Dong-eui University, 176 Eomgwangro, Busanjin-gu, Busan 47340, Korea

- E-mail: chsung@deu.ac.kr,

- ORCID:

0000-0001-5513-635X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.