- Variations in the Impact Strength of Material Extrusion-type 3D Printed Specimens Depending on Tool Path and Building Direction

Department of Mechanical Design and Manufacturing Engineering, Graduate School of Seoul National University of Science and Technology, 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

- 재료 압출 방식 3D 프린팅 시편에서 적층 경로와 적층 방향에 따른 충격강도의 변화

서울과학기술대학교 대학원 기계디자인금형공학과

Articles manufactured by

material extrusion (ME)-type 3D printing have limited usage because of their

low mechanical strength. In this study, the impact strengths of 3D printing

manufactured specimens were examined by fabricating specimens with various

building directions and tool paths. The building directions were the width

direction and thickness direction of the specimen. There were 13 tool paths

including 7 symmetric tool paths and 6 asymmetric tool paths. In addition, the

specimen was fabricated by injection molding, and impact strength was compared

with the 3D printing manufactured specimens. Cross-sectional morphologies of

the 3D printing manufactured specimens were also examined. The lowest impact

strength was shown in the specimen fabricated by tool path 90/-90, with

building in the thickness direction. Specimens fabricated by tool path 0/0 with

building in both directions, and tool path 15/-15 with building in the

thickness direction were not broken. Large differences in the anisotropic

impact strengths of 3D manufactured specimens were revealed to depend on the

tool path and building direction, and it was verified that an impact strength

greater than bulk impact strength can be obtained by controlling the tool path

and building direction.

재료 압출 방식 3D 프린팅으로

제작된 제품은 기계적 강도가 낮아 그 쓰임에 한계가 있다. 본 연구에서는 압출방식 3D 프린팅에서 다양한 적층 방향과 적층 경로로 시편을 제작하여 충격강도를 평가하였다. 시편의 폭 방향과 두께 방향 등 두 가지의 적층 방향으로, 대칭

적층 경로 7개, 비대칭 적층 경로 6개 등 총 13가지의 적층 경로로 시편을 제작하여 충격시험을 진행하였다. 또한 사출성형으로 시편을 제작하여 적층 시편과의 충격강도를 비교하였다. 그리고

적층 경로에 따른 적층 시편의 단면을 관찰하였다. 두께 방향 적층에서 적층 경로 90/-90 시편에서 가장 낮은 충격강도를 보였다. 폭 방향 적층에서

적층 경로 0/0 시편 그리고 두께 방향 적층에서 적층 경로 0/0 시편과 15/-15 시편에서는 파단이 일어나지 않았다. 적층 방향과 적층

경로에 따라서 충격강도의 이방성이 크게 나타났으며 이의 조절을 통해 원 소재보다 강한 충격강도를 얻을 수 있음을 확인하였다.

The impact strengths of ME-type 3D printing manufactured

specimens were examined by fabricating specimens with two building directions

and thirteen tool paths. Large differences in the impact strengths were

revealed to depend on the tool path and building direction.

Keywords: material extrusion-type, 3D printing, tool path, building direction, impact strength

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

플라스틱 제품 성형법

중 가장 보편적인 공정으로는 일반사출 성형, 압출성형, 블로우 성형이 있다.1 이와 같은 성형 방법들은 전문 기술을 필요로

하며 고가의 금형 제작이 필수적이다. 또한 이러한 성형 방법들은 디자인의 자유성이 제한되며 소량생산에 적합하지 않다. 이러한 이유로 적층 가공

기술로 3차원 물체를 제작하는

3D 프린팅이 주목을 받고 있다. 3D 프린터는 적층 방식에 따라 재료 압출(material extrusion, ME) 방식, 재료 분사(material

jetting, MJ) 방식, 선택적 레이저 소결(selective laser sintering, SLS) 방식, 광경화(stereo

lithography apparatus, SLA) 방식 등으

로 분류된다.2

이 중 재료 압출 방식 3D 프린팅은 필라멘트로 제작된 수지를 노즐이 X, Y축으로 이동하며 압출하여 한 층을 이루고, 베드는 Z축으로 내려가면서

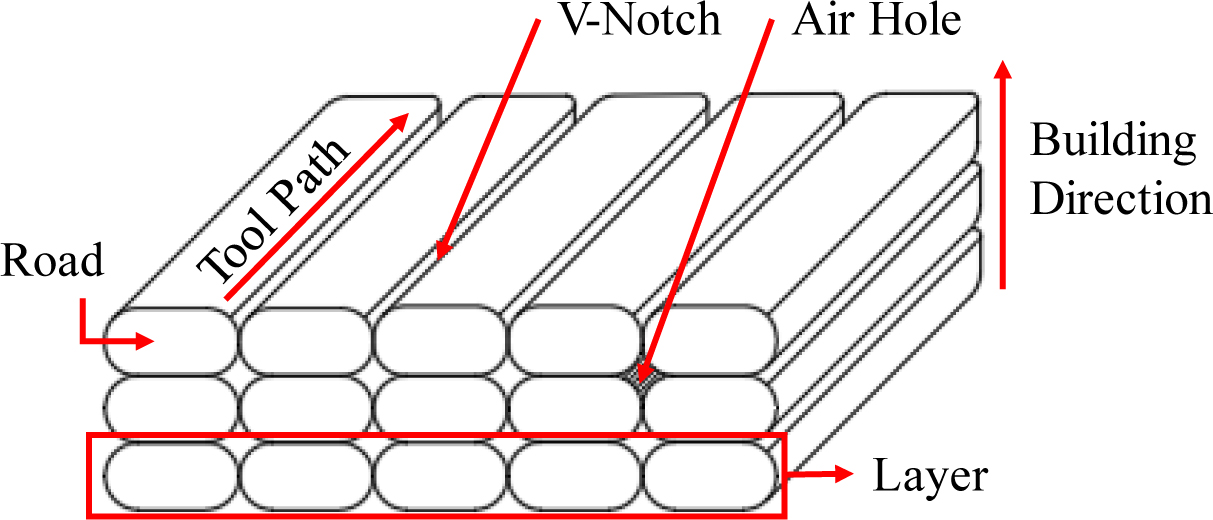

또 다른 층을 적층하는 공정이다. 이는 다른 방식의 3D 프린터에 비해 구조와 프로그램이 단순하고 다양한 재료를 사용할 수 있어 가장 보편화되어 있다. 그러나 재료 압출 방식으로 제작된 3D 프린팅 적층물은

로드(road) 간, 층간 접착 문제로 강도가 원소재에 비해 떨어진다.3 Figure 1에 3D 프린팅 적층물이 도식적으로

나타나 있다.

재료 압출 방식

3D 프린팅이 다양한 분야에서 활용되기 위해서는 적층물의 기계적 물성 향상은 필수적이다. 따라서 재료 압출 방식 3D 프린팅에서 적층에 따른 강도의

연구가 진행되어 왔다. 적층 두께, 적층 방향, 적층 각도, 적층 충전량, 베드 온도 등 다양한 적층 공정인자가 기계적 성질에 미치는 영향을 분석한

연구가 있다.4-8 적층 각도의 경우 적층 방향에 평행한 0°에서 인장강도가 높게 나타났으며, 적층 방향에 수직인 90°에서

인장강도가 낮게 나타났다. 또한 적층 각도와 로드간 유착(coalescence)을 변수로 활용하여 응력, 변형률, 탄성계수의 수치적 모델을 실제

데이터값과 비교한 연구도 있다.9 본 연구실에서는 적층 온도 변화에 따른 적층 단면을 관찰하여 적층 강도와의 연계성을 분석하고,

적층 단면 형태에 영향을 주는 재료의 물성에 대하여 논의하였다.10,11 또한 3D 프린팅의 적층 방향, 적층 직각방향 두

가지 적층 경로(tool path) 연구를 통한 적층물의 이방성을 규명하였다.12 재료 압출 방식 3D 적층물은 기계 부품보다는

형상의 확인 등에 가장 많이 활용되고 있다. 이런 활용 과정에서 충격에 의한 파손이 지배적으로 나타났다. 그러나 다양한 적층 적층 경로와 적층

방향에 따른 충격강도의 연구는 미진하다.

본 연구에서는 재료

압출 방식 3D 프린팅에서 시편의 폭 방향과 두께 방향 등 두 가지 적층 방향에서 다양한 적층 경로에 따른 충격강도를 비교하였다. 그리고 사출

성형으로 제작한 시편으로 벌크(bulk) 충격강도를 측정하여 3D 프린팅 시편의 충격강도와 비교하였다. 또한 적층 방향과 적층 경로에 따른 시편의

단면을 관찰하였다.

|

Figure 1 Schematic of 3D printed specimen by ME type 3D printing. |

소재. 본 연구에서 사용한 수지는 삼양사의

3DP-3A24R25이다. 이 수지는 친환경 소재인 bio PC와 fossil PC가 블렌딩된 엔지니어링 플라스틱으로 3D 프린팅을 위한 필라멘트로

제작되었다. 소재의 유리전이온도는 112.50 oC이고, 유동지수(melt

index)는 300 oC, 5 kg 하중에서 41.082 g/10 min이다. 소재의 전단 점도를 측정하기 위해 rheometer(parallel plate,

ARES-G2, TA Instruments Inc, USA)를 사용하였다. 여러 온도에서 0.1~500 rad/s의 영역에서 전단 점도를 측정하였다.

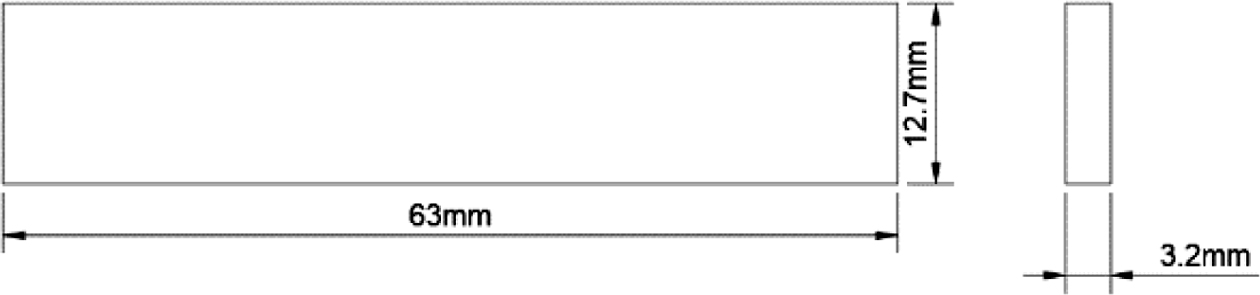

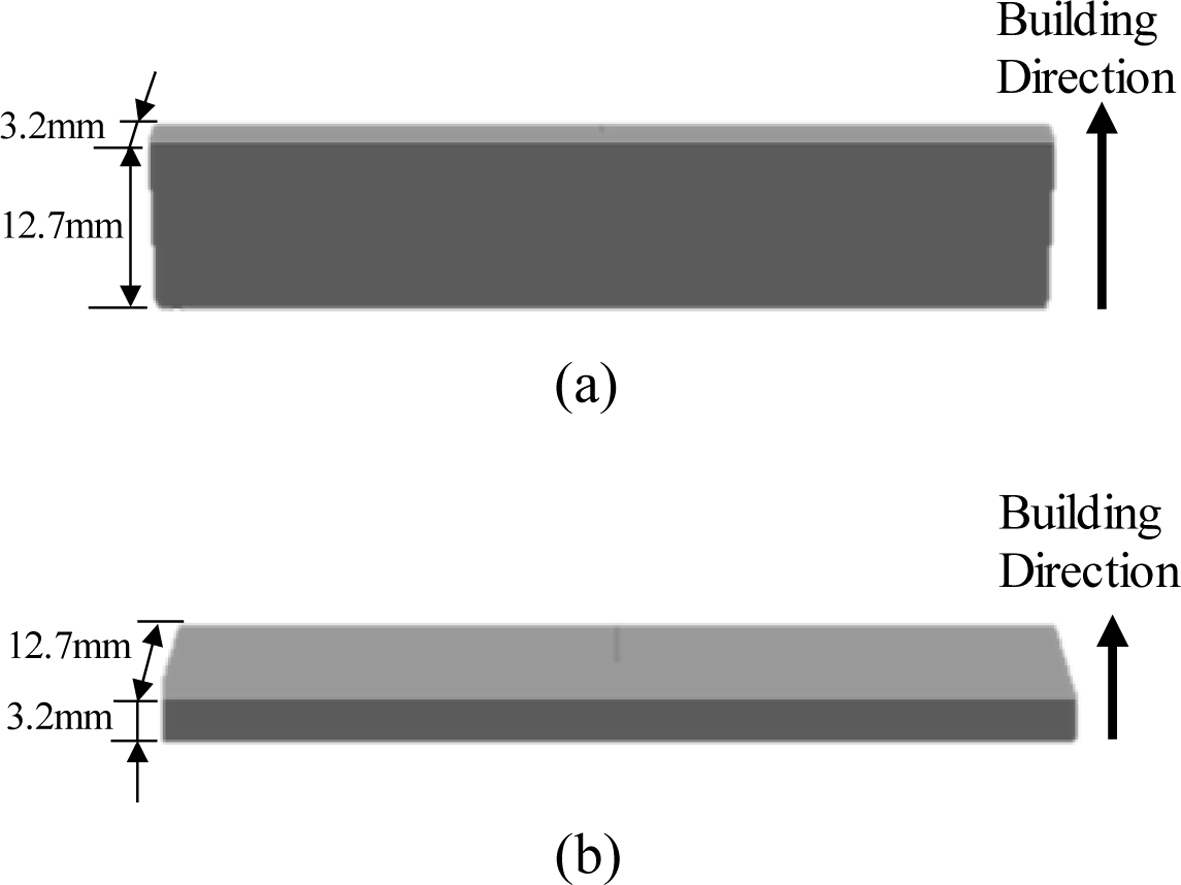

충격 시편. 충격 시험을 위한 시편 형상은 ASTM D256의 규격을

따르는 충격강도 시편을 사용하였으며 치수가 Figure 2에 나타나 있다.

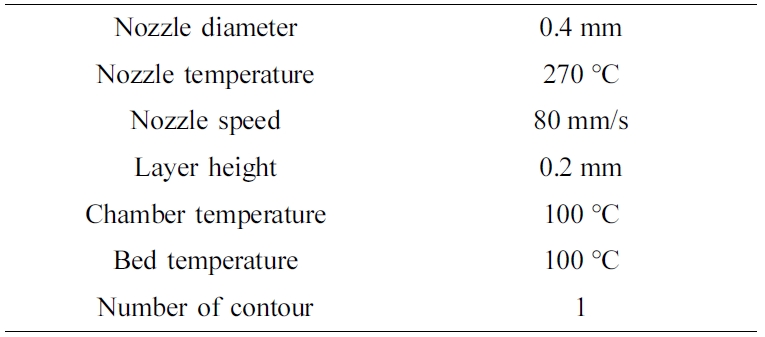

3D 프린팅 시편 제작. 시편 제작을 위해 슬라이싱 프로그램인

Ultimaker Cura 4.1.0을 이용하여 G코드를 생성하였다. 사용된 적층 장비는 Link EP-300으로 link

solution(S. Korea)에서 제작된 재료 압출 방식 3D 프린터이다. 시편 적층을 위한 3D 프린팅 운전조건은 Table 1에 나타나

있다.

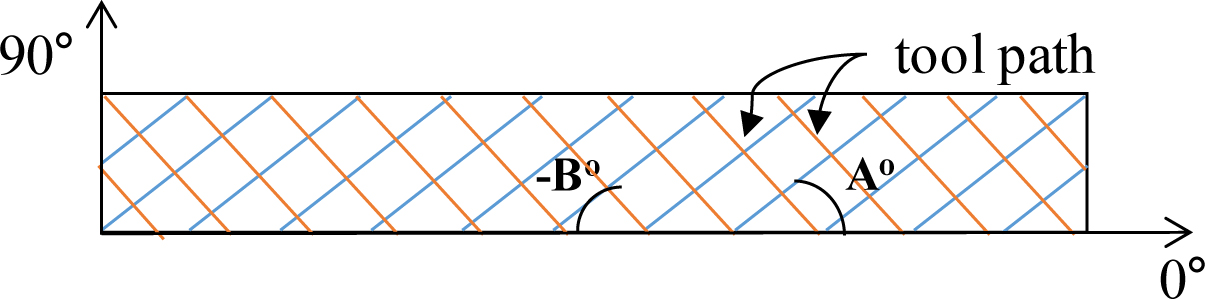

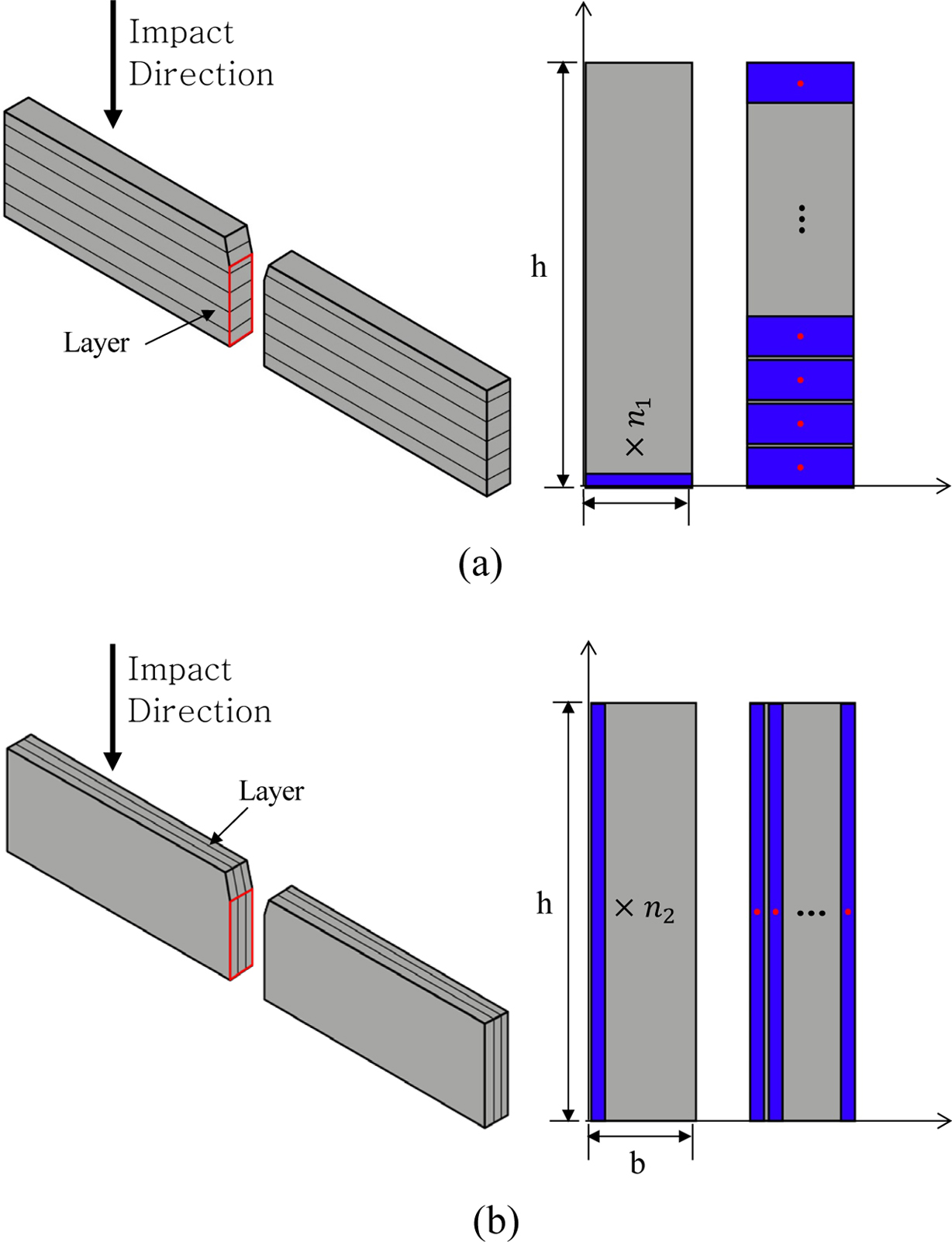

적층 경로는

Figure 3과 같이 각도 A/-B를 이용하여 표기하였다. 매 층마다 A각도와 -B각도로 번갈아 가며 적층하는 것이다. 본 실험에서는 대칭 적층

경로, 비대칭 적층 경로 두 가지로 적층하였다. 대칭 적층 경로는 0/0, 15/-15, 30/-30, 45/-45, 60/-50,

75/-75, 90/-90, 비대칭 적층 경로는 15/0, 30/0, 45/0, 60/0, 75/0, 90/0으로 13가지이다. 또한 적층되는

층이 증가되는 방향, 즉 적층 방향도 두 가지로 적층하였다. 하나는 시편의 폭 방향 적층이고 다른 하나는 두께 방향 적층으로 Figure

4(a)와 4(b)에 나타나 있다. 따라서 적층 시편은 총 26가지이다.

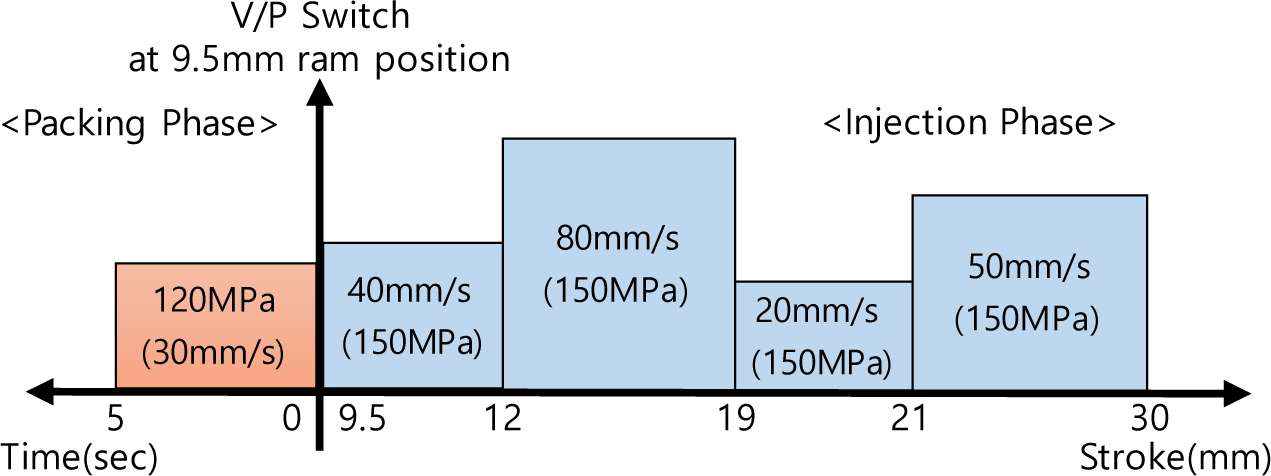

사출 시편 제작. 3D 프린팅으로 제작한 시편과 벌크 시편의 충격강도를

비교하기 위해 사출성형으로 충격시편을 제작하였다. 시편의 사출에 사용된 사출기는 우진플라임의 TE110으로 형체력 110 Ton, 스크류 직경 32 mm이다. 사출온도는 270 oC, 금형온도는

80 oC, 보압시간은 5초로 적용하였다. 사출 성형 조건을 Figure 5에 나타내었다.

충격시험 및 단면 관찰. Izod 충격시험을 수행하기 위해 적층한 시편에

V-Notch를 만들고 충격시험을 수행하였다(CEAST사, Resil Impactor, USA). 적층 경로에 따른 적층면을 관찰하기 위해 시편에서

단면을 생성하였다. 관찰에 적합한 평탄한 단면을 얻기 위해 액화질소를 이용하여 냉각 후 Figure 6에 나타낸 것과 같이 시편의 폭 방향과 길이

방향으로 절단하였다. 시편의 단면을 광학현미경을 사용하여 관찰하였다(Motic, BA310Met, China). 광학현미경으로 관찰된 단면 사진은

이미지 프로세스 프로그램을 통해 분석하였다(2Xware, Mex, S. Korea).

|

Figure 2 Specimen for Izod impact test. |

|

Figure 3 Representation of tool path (A/-B). |

|

Figure 4 Building direction of ME-Type 3D printing for impact specimen: (a) building in width direction; (b) building in thickness direction. |

|

Figure 5 Injection molding condition for the fabrication of Izod impact specimen. |

|

Figure 6 Cutting of specimen for the observation of cross-section: (a) cross-section in the specimen built in width direction; (b) crosssection in the specimen built in thickness direction. |

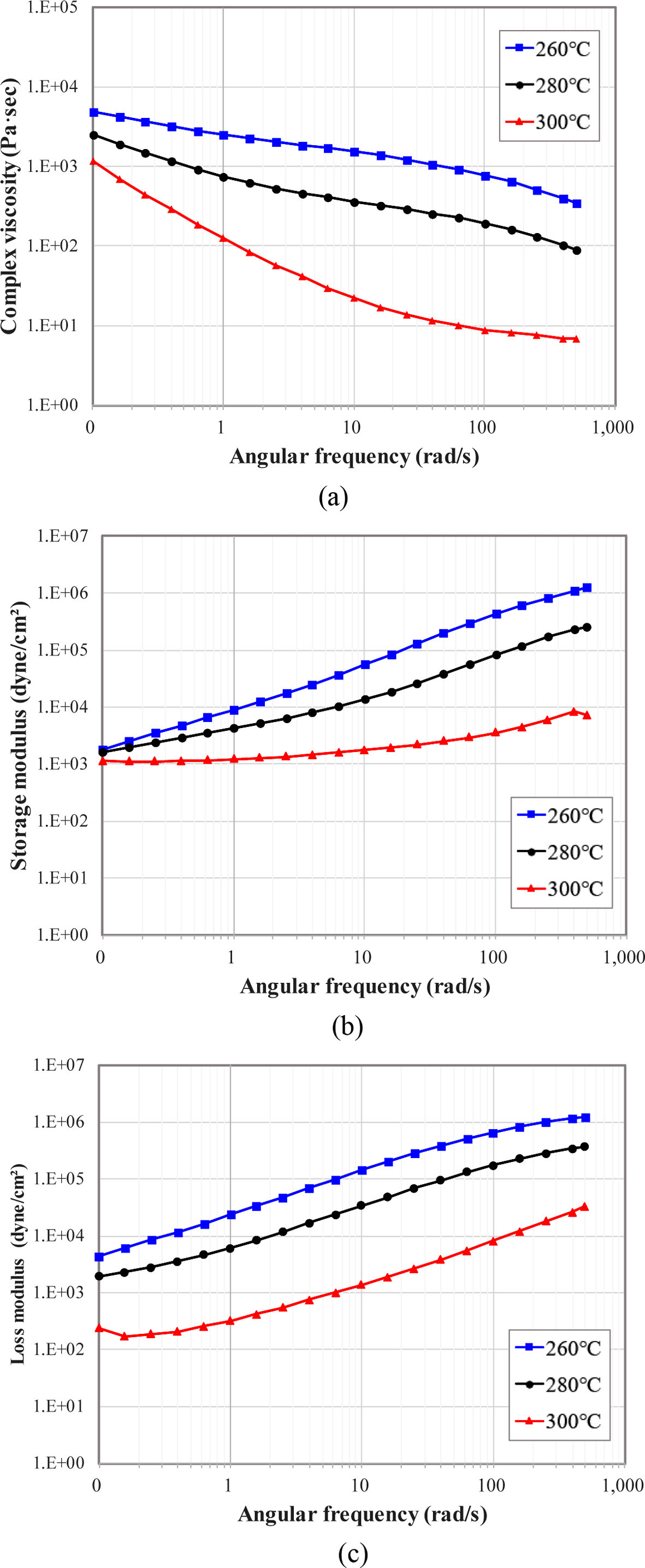

소재의 흐름 특성. 점도계를 사용하여 측정한 점도, 저장탄성률, 손실탄성률을

Figure 7에 나타내었다. 260 oC와 280 oC에서 점도가 진동수에 따라 선형적으로 감소하고 있다. 300 oC에서는 진동수가 작은 영역에서 점도가 급격히 감소하다 진동수가 큰 영역에서는 점도의 감소량이 크게 줄어들었다.

저장탄성계수와 손실탄성계수 모두 진동수 증가에 따라 증가하고 있다. 온도가 높을수록 모두 감소하고 있다.

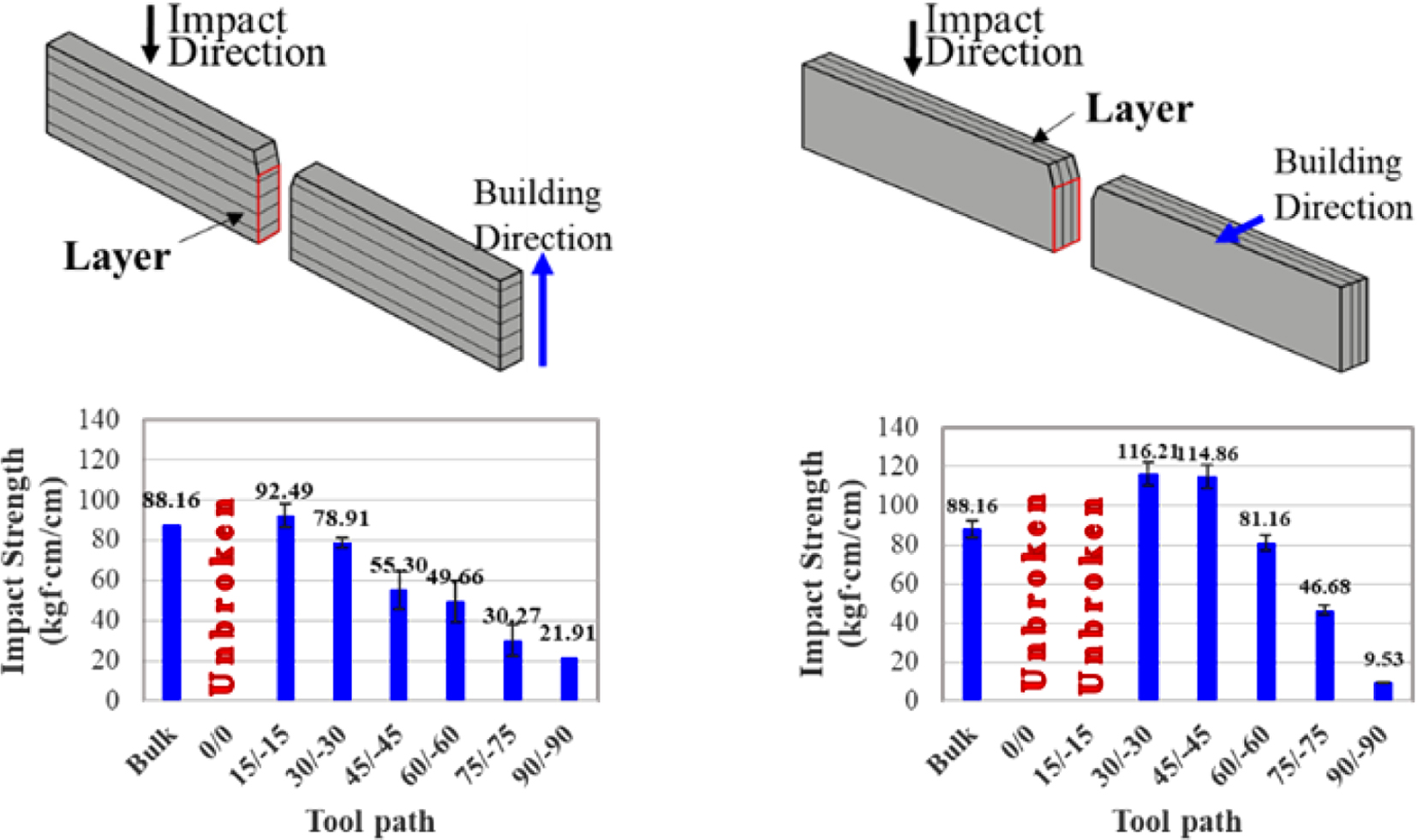

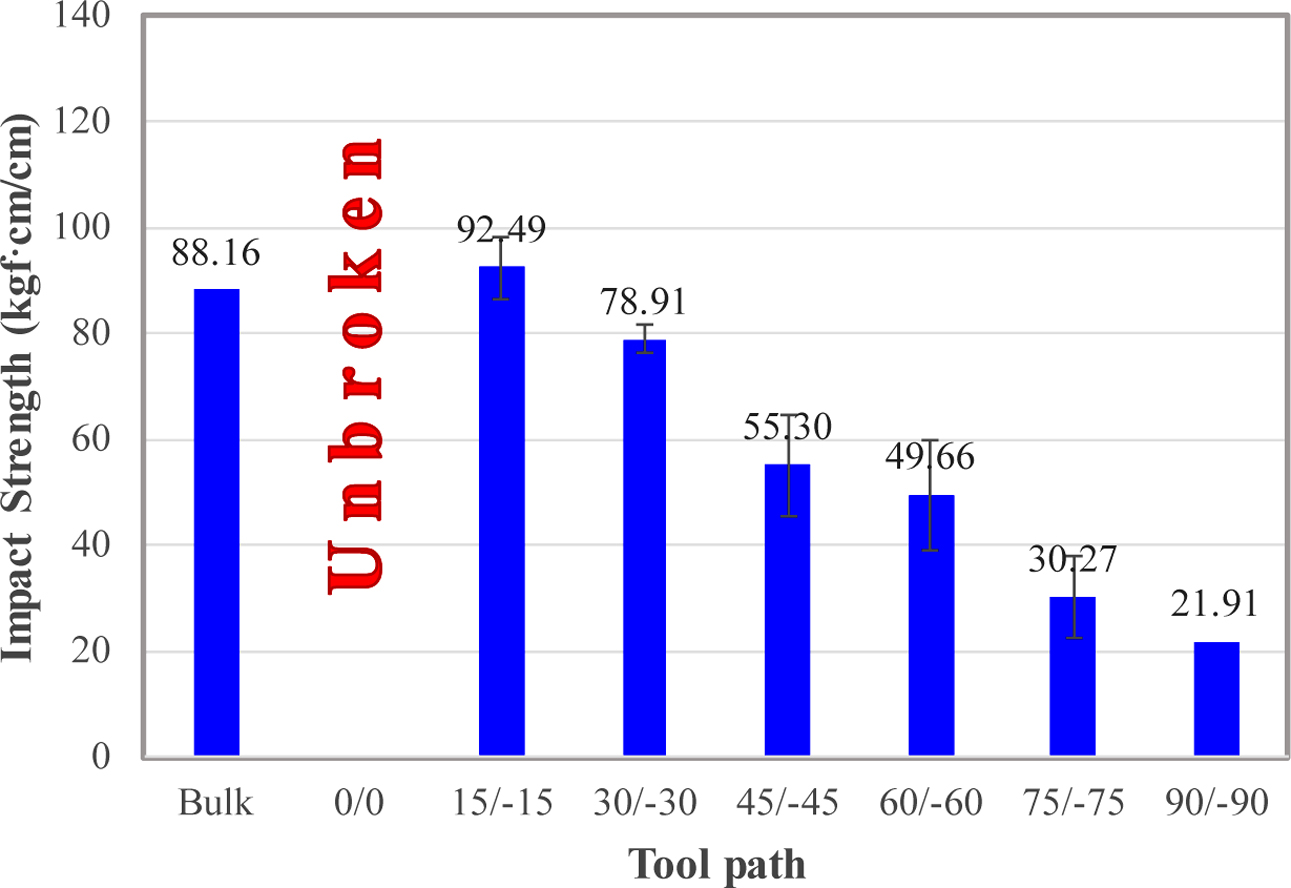

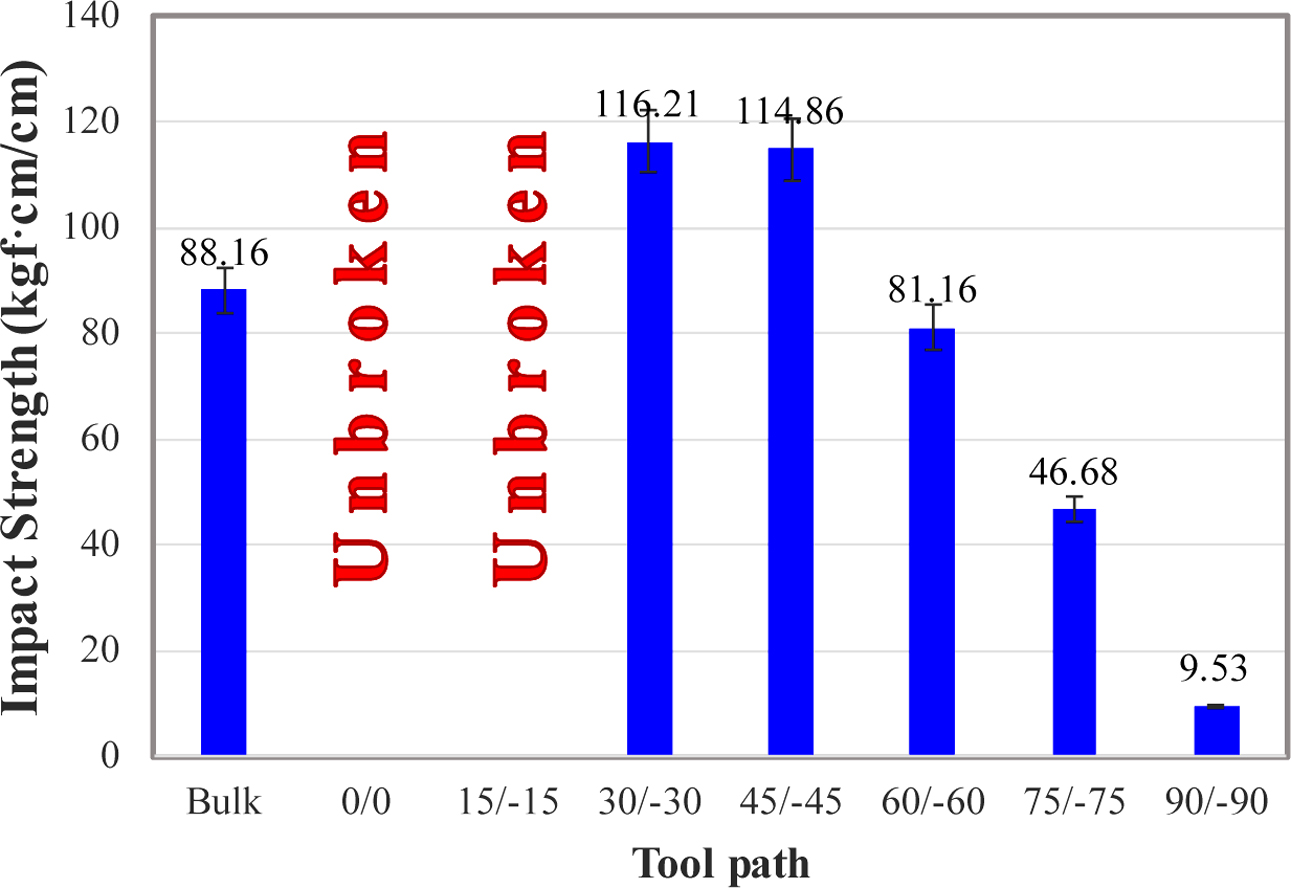

폭 방향 적층에서 적층 경로에 따른 충격강도. 폭 방향으로 적층한 시편에서 적층 경로가 좌우대칭인

0/0, 15/-15, 30/-30, 45/-45, 60/-60, 75/-75, 90/-90의 충격강도가 Figure 8에 나타나 있다. 사출성형으로

제작한 벌크 시편의 충격강도도 같이 나타나 있다.

적층 경로가

0/0인 경우, 즉 적층 경로가 시편의 길이 방향으로만 적층된 경우는 시편이 파단되지 않았다. 적층 경로가 0/0에서 90/-90으로 적층 경로의

각도가 증가할수록, 즉 적층 경로가 시편의 길이 방향에서 벗어날수록 충격강도는 감소한다. 적층 경로 방향은 적층 로드가 배열하는 방향인데 적층

경로가 시편의 길이 방향으로 적층되면 충격 시 생성되는 크랙의 전파 방향과 직각이므로 크랙에 강하다. 따라서 Figure 8에서 보듯이 적층 경로가

시편의 길이 방향에서 직각 방향으로 변할수록 충격강도가 선형적으로 감소한다. 적층 경로가 충격 방향 즉 크랙이 전파되는 방향과 같은

90/-90 시편은 충격강도가

가장 작다.

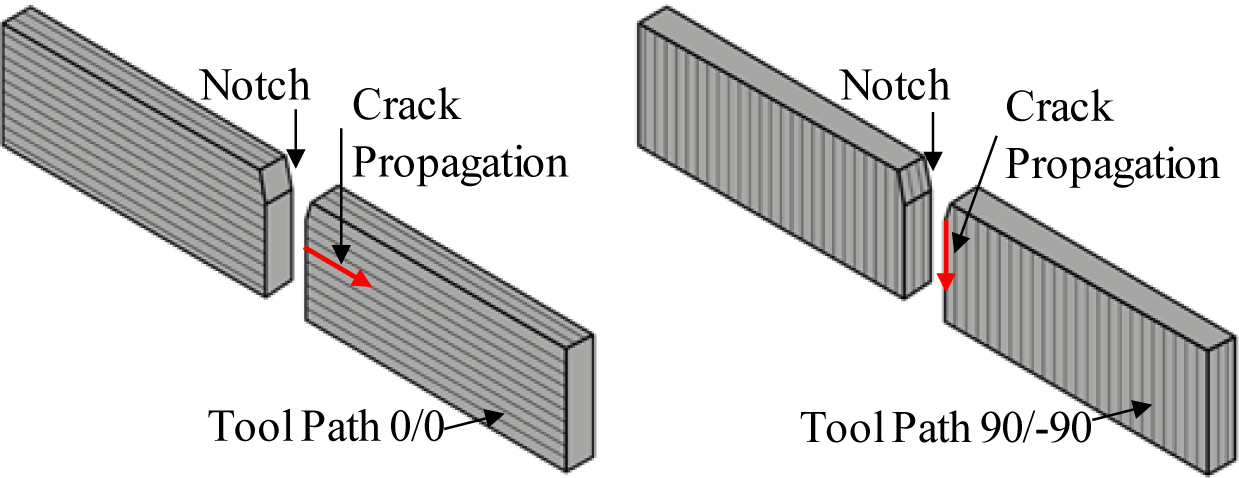

Figure 9에

적층 경로 0/0, 90/-90 시편에서 시편의 크랙이 전파되는 현상을 도식적으로 나타나 있다. 노치의 방향과 직각 방향의 적층 경로 0/0 시편에서 크랙이 전파되는데 복잡하고 긴 경로로 충격에

대한 저항이 커서 충격강도가 높게 나왔다고 판단된다. 반면에 노치의 방향과 같은 적층 경로 90/-90 시편에서는 크랙의 전파가 쉬워서 충격강도가

낮게 나타났다.

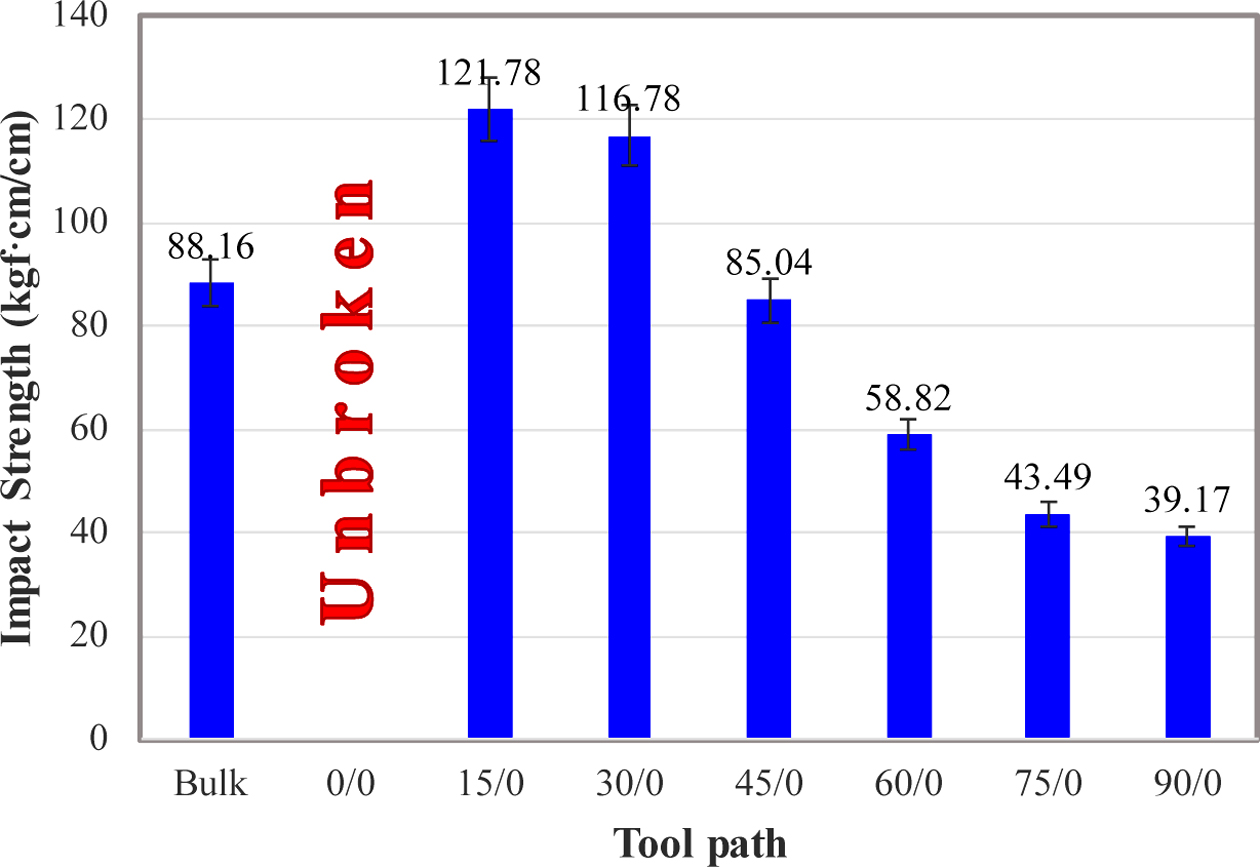

Figure 10은

폭 방향 적층에서 비대칭 적층 경로(15/0, 30/0, 45/0, 60/0, 75/0, 90/0)로 적층한 시편의 충격강도이다. 한 층의 적층

경로는 0°로 길이 방향이고, 다른 층의 적층 적층 경로는 길이 방향에 대한 각도를 가지고 있다. 폭 방향 대칭 적층 경로 충격 시험 결과와 마찬가지로

적층 경로가 0/0에서 90/0으로 갈수록 충격강도는 감소하는 경향을 보인다. 번갈아 가면서 한 층의 적층 경로가 노치(또는 충격)와 직각 방향이므로

대칭 적층 경로에 비해 다소 높은 충격강도를 보이고 있다.

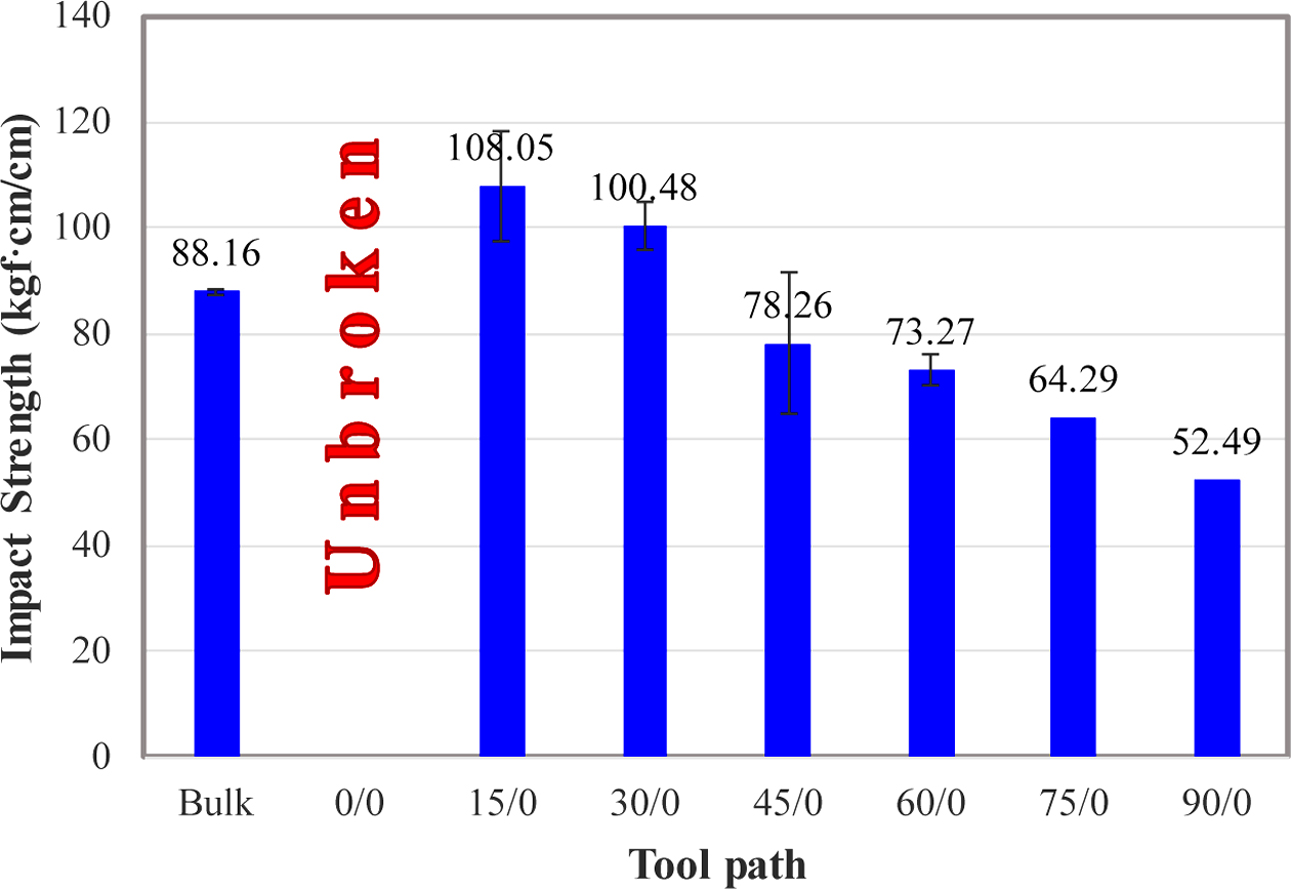

두께 방향 적층에서 적층 경로에 따른 충격강도. 두께 방향 적층 시편에서 적층 경로가 좌우 대칭인

0/0, 15/-15, 30/-30, 45/-45, 60/-60, 75/-75, 90/-90 시편의 충격강도가 Figure 11에 나타나 있다.

적층 경로 0/0과

15/-15 시편에서 파단이 일어나지

않았다. 적층 경로의 각도가 시편의 길이 방향에서 45° 이하에서는 충격강도가 크게 감소하지 않았다. 그러나 적층 경로가 시편의 길이방향에서 45°보다 크게 벗어날수록(60/-60,

75/-75, 90/-90) 충격강도는

크게 감소하였다.

Figure 12에

폭 방향 적층과 두께 방향 적층 시편에서 적층되는 층으로 구분된 단면이 도식적으로 나타나 있다.

폭 방향 적층 시편과

두께 방향 적층 시편의 충격강도가 다르게 나타난 것은 다음의 두 가지로 생각할 수 있다. 첫째는, 폭 방향 적층 시편에서는 적층면이 충격 방향과

수직이며 두께 방향 적층 시편에서는 적층면이 충격 방향과 평행이며 층간 접착면이 넓다. 따라서 폭 방향 적층 시편에서 충격에 대한 저항이 작아

충격강도가 작다고 판단된다.

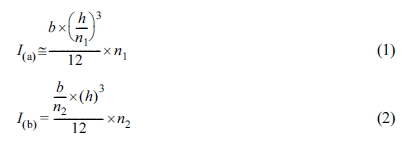

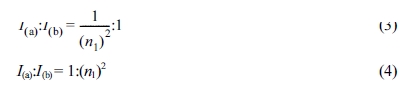

두번째 이유는 다음과

같다. 적층 방향은 적층물의 단면 2차 모우먼트의 차이를 발생시킨다. 충격의 방향으로 힘에 의해 시편에 굽힘이 작용한다고 가정하고 적층 방향에

따른 단면 2차 모우먼트를 계산하면 다음과 같다. 층이 서로 분리되어 있다고 가정하였을 때, 폭 방향 적층물의 단면 2차 모우먼트 I(a)와

두께 방향 적층물의 단면 2차 모우먼트 I(b)는 다음과 같이 예측할 수 있다.

여기서, h는 층의 두께이고, n1과

n2는 각각 층의 수이다. I(a)는 각 층의 단면 2차 모우먼트의 합인데 Figure 12에서 보듯이

각 층이 위치한 높이가 다르나 여기에서는 중립면의 위치가 모두 같다고 가정하여 계산한 것이다. 두 적층물의 단면 2차 모우먼트의 비는 다음과 같다.

정확한 계산 값은

아니지만 두께 방향 적층 시편의 단면 2차 모우먼트가 폭 방향 적층 시편의 단면 2차 모우먼트보다 크므로(n1이

n2보다 크므로), 두께 방향 적층 시편에서 굽힘에 의한 저항이 커서 충격강도도 높게 나왔다고 사료된다.

두께 방향 적층에서 비대칭 적층 경로 시편의 충격강도가

Figure 13에 나타나 있다.

적층 경로의 각도가 증가할수록 충격강도가 감소하는 것을 알 수 있다. 적층 경로의 각도가

증가할수록 적층 로드가 충격 방향에 가까워지기 때문으로 판단된다.

두께 방향 적층의

대칭 적층 경로와 비대칭 적층 경로를 비교해 보았을 때 90/-90 시편을 제외한 대칭 적층 경로 시편에서 충격강도가 유사하거나 더 크다. 이는 폭 방향 적층의

적층 경로에서 비대칭 적층 경로의 충격강도가 대칭 적층 경로의 충격강도보다 컸던 결과와 상이하다. 대칭 적층 경로에서는 적층 각도가 서로 대칭인

층이 적층된다. 이렇게 층간 교차된 로드들은 시편의 보강을 증가시킨다. 대칭 적층 경로인 경우 폭 방향과 두께 방향 적층을 비교해보았을 때, 두께 방향 적층에서 층의

면적이 커서 교차되는 로드의 수도 많아지면서 충격강도가 증가하는 것으로 판단된다.

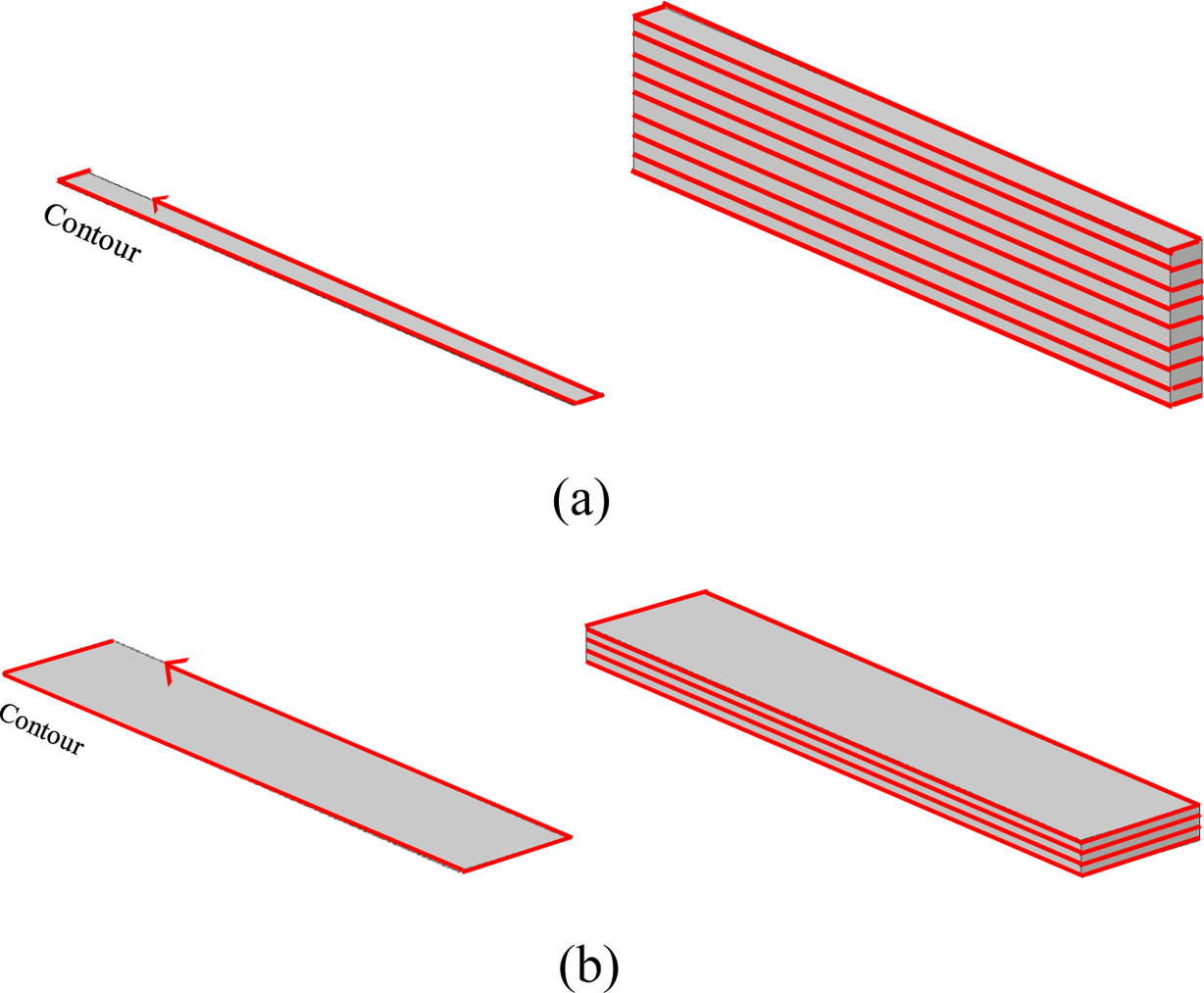

비대칭 적층 경로에서

폭 방향과 두께 방향 적층을 비교해 보았을 때, 적층 경로 15/0, 30/0, 45/0 시편에서는 두께 방향 적층에서, 적층 경로 60/0,

75/0, 90/0 시편에서는 폭 방향 적층에서 충격강도가 크게 나타난다. 이는 매 층의 적층 시 생성된 컨투어(contour)의 영향으로 판단된다.

컨투어는 적층 경로 적층 전에 층의 외곽을 적층하는 테두리로 충격 시편 적층에서 적층 경로가 0°로 작용한다. 폭 방향 적층의 컨투어 수가 두께 방향 적층의 컨투어 수보다 훨씬 많기 때문에 폭 방향 적층에서 컨투어의 영향이

크다. Figure 14에 적층 방향에 따라 형성되는 컨투어를 표시하였다.

3D 프린팅 시편과 사출 시편의 결과 비교. 본 실험에서 사출 시편의 벌크강도는 88.16 kgf·cm/cm이며, 이보다 더 큰 충격강도를 가지는 3D 프린팅 적층물은 폭 방향 적층에서 적층 경로

0/0, 15/-15, 15/0, 30/0 시편, 두께 방향 적층에서 적층 경로 0/0, 15/-15, 30/-30, 45/-45, 15/0,

30/0 시편이다.

3D 프린팅의 적층물의

밀도는 일반적으로 사출 시편의 밀도보다 더 낮다. 3D 프린팅으로 압출되어 나오는 로드는 용융 상태에서 고체 상태로 변하면서 체적수축에 의한 잔류응력,

로드 사이의 에어 홈, 낮은 분자확산으로 인한 로드 및 층간 약한 접착에 의해 강도는 약하다.13 그러나 재료 압출 방식

3D 프린팅으로 적층한 시편의 적층 경로에 따라 벌크강도보다 높게 나타난 것은 로드 적층에 의한 이방성 때문으로 판단된다. 로드가 적층 경로에

따라 적층되기 때문에 이방성이 필연적으로 존재하는데 이러한 이방성을 잘 조절하면 벌크 소재보다 충격강도가 높은 시편의 적층이 가능하다.

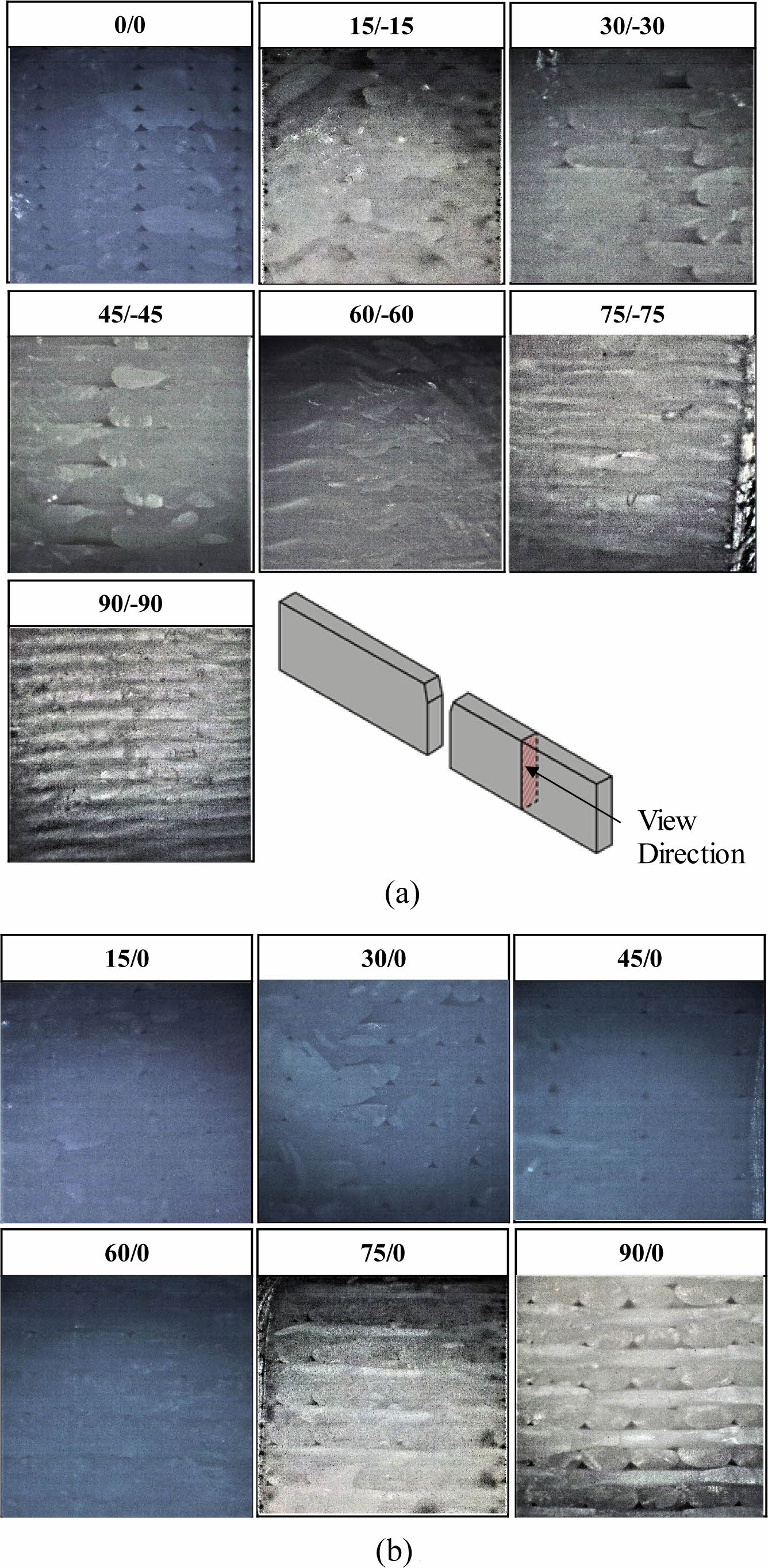

시편의 단면 관찰. 시편의 단면관찰 위치는 Figure 6에 설명한 바와

같고 그 결과가 다음과 같다. 폭 방향 적층 시편의 단면 관찰 사진이 Figure 15에 나타나 있다. 대칭 적층 경로에서 로드가 대칭으로 교차되어 적층된 것을 관찰할 수

있다. 또한 적층 경로의 각도가

증가할수록 로드의 파단 면적이 원형에서 타원형으로 넓어지는 것이 보인다. 적층 경로 0/0의 시편 관찰 사진에서 로드의 절단면이 관찰되고, 적층

경로 90/-90 시편의 관찰 사진에서는 로드의 길이가 관찰된다. 적층 경로 0/0 시편이 적층 경로 90/-90 시편보다 파단에 강하게

작용될 수 있음을 알 수 있다. 비대칭 적층 경로의 시편에서는 적층 경로 0o(길이방향 적층)의 층이 번갈아 나타남을 확인할

수 있다.

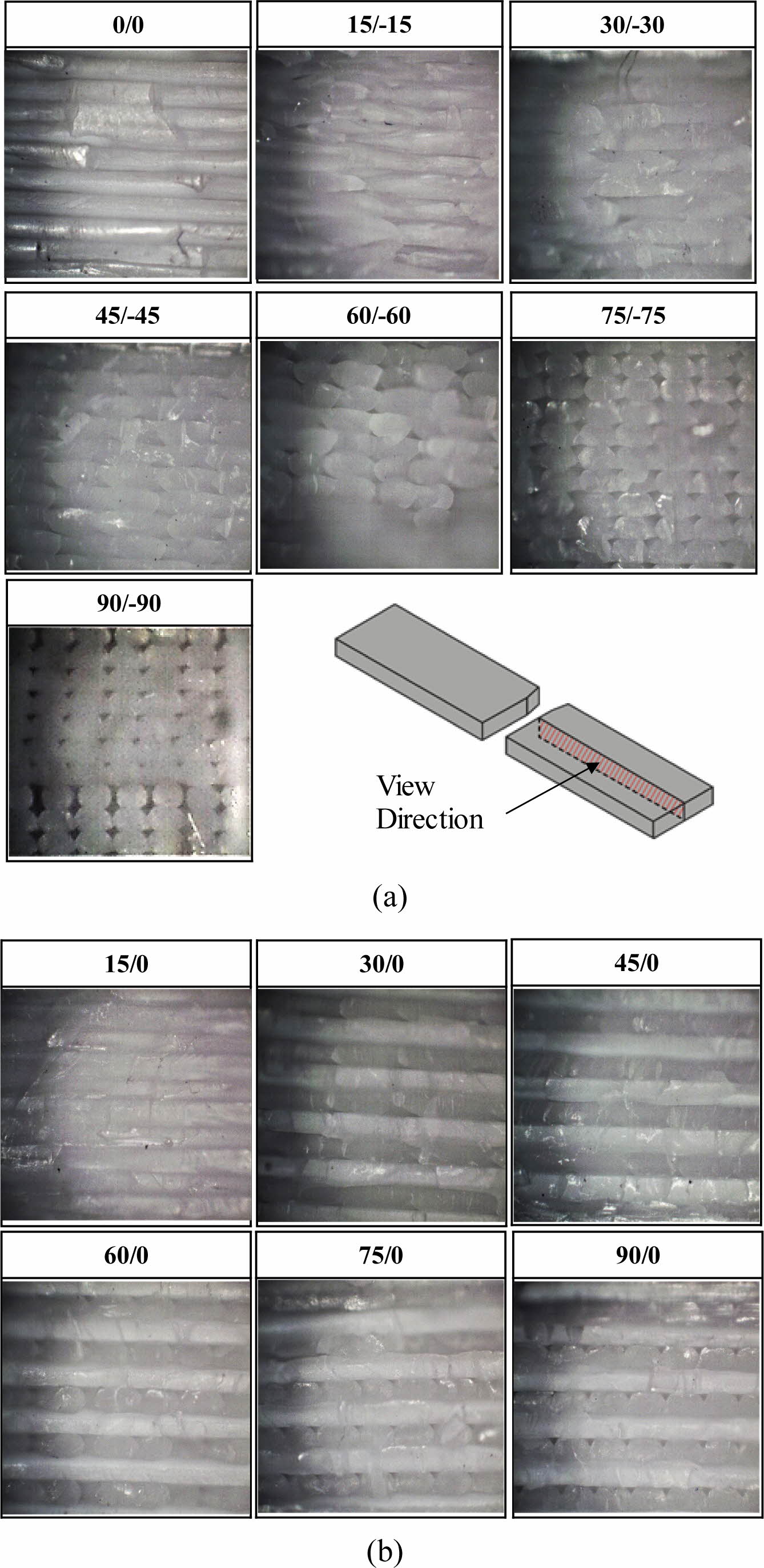

두께 방향 적층 시편의

단면 관찰 사진이 Figure 16에 나타나 있다. 단면 사진에서 보듯 적층 경로에 따라 절단면에서 로드의 단면과 로드의 길이가 관찰되었고, 로드와

로드 사이에 에어 홈이

관찰되었다. 적층 경로 0/0 시편에서 로드의 길이가 관찰되었고, 적층 경로 90/-90 시편에서 로드의 단면이 관찰되었다. 적층 경로 0/0 시편이 적층 경로 90/-90 시편보다 충격에 강한 모폴로지임을 알 수 있다. 비대칭

적층 경로의 단면에서는 로드의 길이가 보여지는 층이 번갈아 나타남을 볼 수 있다.

|

Figure 7 Rheological property of material used in this study: (a) complex viscosity; (b) storage modulus; (c) loss modulus. |

|

Figure 8 Impact strength of specimen built in width direction according to symmetric tool path. |

|

Figure 9 Schematic drawing of crack propagation for tool path. |

|

Figure 10 Impact strength of specimen built in width direction according to asymmetric tool path. |

|

Figure 11 Impact strength of specimen built in thickness direction according to symmetric tool path. |

|

Figure 12 Addition of layers by building direction: (a) building in width direction; (b) building in thickness direction. |

|

Figure 13 Impact strength of specimen built in thickness direction according to asymmetric tool path. |

|

Figure 14 Number of contours by building direction: (a) building in width direction; (b) building in thickness direction. |

|

Figure 15 Photos of specimen’s cross-sections in impact direction built in width direction: (a) symmetric tool path; (b) asymmetric tool path. |

|

Figure 16 Photos of specimen’s cross-sections in perpendicular to impact direction built in thickness direction: (a) symmetric tool path; (b) asymmetric tool path. |

본 연구에서는 재료

압출 방식 3D 프린팅 공정에서 대칭 적층 경로 7개, 비대칭 적층 경로 6개를 선정하여 폭 방향과 두께 방향 등 두 가지 적층 방향에 따라 충격강도를

비교하고, 단면 관찰을 통해 적층 방향과 적층 경로가 충격강도에 미치는 영향을 분석하였다.

적층 경로는 적층물의

강도에 큰 영향을 준다. 적층 경로의 각도가 작을수록, 즉 로드가 시편의 길이방향에 가까울수록 충격강도는 증가한다.

폭 방향 적층에서

비대칭 적층 경로의 충격강도가 대칭 적층 경로의 충격강도보다 크다. 이는 적층 경로의 각도 0°(시편 길이 방향)의 영향이 큰 것으로 판단된다.

두께 방향 적층에서

비대칭 적층 경로의 충격강도가 대칭 적층 경로의 충격강도보다 작았다. 두께 방향 적층 시편의 층 면적이 폭 방향 적층 시편의 층 면적보다 넓으므로

로드의 교차로 인한 강성이 더 강해져 나타난 현상이다.

적층 층의 단면

2차 모우먼트의 차이로 인해 두께 방향 적층 시편의 충격강도가 폭 방향 적층물의 충격강도보다 더 큰 경향이 있다. 그러나 컨투어로 인해 특정 적층

경로에서는 폭 방향 적층물의 충격강도가 더 크게 나타났다.

3D 프린팅의 총

26개의 적층 경로 시편 중 9개의 적층 경로 시편에서 사출 충격강도(벌크강도)보다 높은 충격강도를 보였다. 재료 압출 방식 3D 프린팅에서 적층

경로에 따라 물성의 이방성 조절이 가능하고 이를 통하여 벌크 소재보다 높은 충격강도의 제품 제작도 가능하다.

- 1. M.-Y. Lyu and H.-Y. Kim, Poly. Sci. Technol., 20, 157 (2009).

- 2. S. H. Paek, KIC News, 18, 1 (2015).

- 3. S.Kumar and J.-P Kruth, Mater. Des., 31, 850 (2010).

-

- 4. L. Wang and D. J. Gardner, Polymer, 113, 74 (2017).

-

- 5. L. Wang, W. M. Gramlich, and D. J. Gardner, Polymer, 114, 242 (2017).

-

- 6. T. D. McLouth, J. V. Severino, P. M. Adams, D. N. Patel, and R. J. Zaldivar, Addit. Manuf., 18, 103 (2017).

-

- 7. J. S. Kim, N. Jo, J. S. Nam, and S. W. Lee, Trans. Korea Soc. Mech. Eng., 41, 607 (2017).

-

- 8. R. J. Jaldivar, D. B. Witkin, T. McLouth, D. N. Patel, K. Schmitt, and J. P. Nokes, Addit. Manuf., 13, 71 (2017).

-

- 9. B. Huang and S. Singamneni, J. Compos. Mater., 49, 363 (2015).

-

- 10. S. J. Park, J. H. Park, M.-Y. Lyu, M. S. Koo, H. J. Rho, and S. H. Cho, Polym. Korea, 41, 531 (2017).

-

- 11. H. S. Yoon, M.-Y. Lyu, and S. C. Jin, Polym. Korea, 42, 752 (2018).

-

- 12. S. J. Park, J. H. Park, K. H. Lee, and M.-Y. Lyu, Polym. Korea, 40, 846 (2016).

-

- 13. O. S. Es-Said, J. Foyos, R. Noorani, M. Mendelson, R. Marloth, and B. A.Pregger, Mater. Manuf. Process., 15, 107 (2000)

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(4): 471-478

Published online Jul 25, 2020

- 10.7317/pk.2020.44.4.471

- Received on Feb 18, 2020

- Revised on Mar 23, 2020

- Accepted on Apr 13, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Min-Young Lyu

-

Department of Mechanical Design and Manufacturing Engineering, Graduate School of Seoul National University of Science and Technology, 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

- E-mail: mylyu@seoultech.ac.kr,

- ORCID:

0000-0001-7554-2072

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.