- Study of Vibration Weld Strength Depending on Blowing Ratio and Welding Conditions in Polypropylene Foam

Chanhyeok Um, Jin Uk Ha, Sun Kyoung Jeoung, Jae Yong Lee*, Kwang Sup Kim*, Hyung Tak Lee**, and Pyoung-Chan Lee†

Materials Technology R&D Division, Korea Automotive Technology Institute, Dongnam-gu, Cheonan-si, Chungnam 31214, Korea

*R&D Center, Dukyang Ind. Co. Ltd., 105, Gwanggyo-ro, Yeongtong-gu, Suwon-si, Gyeonggido 16229, Korea

**Polymer R&D Team, GSCaltex Co. Ltd., Yusung-gu, Deajeon 34122, Korea- 발포 폴리프로필렌의 진동융착 강도에 관한 연구

한국자동차연구원 소재기술연구본부, *㈜덕양산업 선행사업실, **㈜GS칼텍스 폴리머기술개발팀

In this study, vibration weld

strength of polypropylene (PP) foam was investigated under various blowing

ratio and welding conditions. As a result, the size of foam cell increased with

increasing blowing ratio of PP foam materials, resulting in the decreased

density of the PP foam materials. Furthermore, the PP foam materials provided a

68% increment of the vibration weld strength. This is attributed to the

enhanced physical anchor property due to the physical impregnation into foam

cell during the vibration welding. At a high blowing ratio of PP foam, the

vibration weld strength tended to decrease compared to the unfoamed material.

본 연구에서는 발포율 및 진동 융착 조건에 따른 폴리프로필렌(PP) 발포 소재의 진동 융착 특성을 연구하였다. 폴리프로필렌 발포

소재의 발포율이 증가할수록 발포 셀 크기가 증가하며, 이로 인해 발포 소재의 밀도는 감소하는 것을 확인하였다. 폴리프로필렌 발포 소재의 발포율 및 진동 융착 조건에 따른 융착 강도를 분석한 결과, 발포율이 증가할수록 융착 강도가 미발포 소재 대비 최대 68%까지

증가하는 것을 확인하였다. 이는 진동 융착 시 발포소재가 용융되면서 발포 셀 내로 침투하여 강화된 물리적인

앵커 효과로 설명할 수 있다. 하지만, 과도한 발포 조건

하에서는 융착 강도가 미발포 소재 대비 감소하는 경향도 나타내었다.

The PP foam materials provided a 68% increment of

the vibration weld strength. This is attributed to the enhanced physical anchor

property due to the physical impregnation into foam cell during the vibration

welding.

Keywords: polypropylene foam, vibration welding, blowing ratio, lightweight, automotive

본 연구는 산업통상자원부에서

지원하는 2017년도 산업기술혁신사업 내 글로벌전문기술개발사업(과제번호: 10076386)의 연구 수행으로 인한 결과물임을 밝힙니다.

최근 EU에서

2021년 기준으로 2030년까지 37.5%의 CO2 배출 감축 목표가 발표되면서 자동차 산업 전반에서 CO2

배출을 감축하기 위한 방안을 강구하고 있다. 국제적으로 자동차 배출가스로 인한 환경문제에 대해 관심을 가지고 있으며, 강력하게 규제를 하고 있는 것으로 보여진다. 자동차

연비 향상 및 배기가스 저감을 위한 다양한 방법 중에 차량 경량화 기술이 크게 주목받고 있다.1-6

부품 경량화는 기존

소재 대비 가벼운 소재를 사용하는 것이 일반적이며, 금속 대체 고분자 기반 복합소재 적용 또는 기존 소재의 중공화(발포) 연구가 꾸준히 진행되고

있다. 자동차 부품은 다양하고 서로 요구되는 물성이 다르기 때문에 이에 맞는 다양한 소재가 적용되고 있으며, 그 중 고분자 소재의 사용량이 증가하고

있는 추세이다. 고분자 소재 중 가장 폭넓게 사용되는 소재는 폴리프로필렌(PP)이며, PP는 비중이 낮고, 성형성, 내화학성, 치수안정성 등이

우수하다.7 PP를 적용한 부품의 경량화를 위해서 발포 PP를 적용하기 위한 연구가 추진 중이다.8

발포 성형은 가스

발생 메커니즘에 따라 화학 발포와 물리 발포로 구분된다. 화학 발포는 수지와 화학 발포제가 미리 혼합된 상태에서 성형기에 투입되고 금형 안에 주입하는

방식이며, 발포제로부터 가스가 발생하여 발포되는 방식이다. 물리 발포는 초임계 유체 상태의 이산화탄소나 질소를 성형기 배럴 부분에 주입하여 용융

수지에 용해된 후, 용융 수지와 함께 금형 안에 주입되어 발포하는 방식이다.9 물리적인 발포제 종류로는 내부 물질의 상변화를

통한 발포, 수지상에 N2 등의 가스를 분사하여 발포체를 구성하는 초임계 발포법과 열팽창성 캡슐 내에 봉합된 탄화수소의 확장을 통한 발포제 등이 있다.8,10,11

발포 사출로 제작된

사출품을 조립하기 위한 접합방법으로는 크게 세가지 방법이 있다. 첫 번째는 기계적으로 볼트나 리벳 등을 이용한 체결 방식이 있는데 이 방식의 경우

분해가 용이한 장점이 있는 반면 중량 증가 및 응력 집중의 단점이 있다.12 두 번째 방법으로 접착제를 이용한 접합방법이 있는데

이 경우 응력 분포와 경량화에는 이점이 있으나 VOCs가 방출되어 인체에 해로운 문제가 있다.13,14 마지막 방법으로 모재와

모재를 융착하는 방법이 있는데 열가소성수지만 가능하고 융착 시 모재 소재에 따라 접착영향을 미치게 되나, 비교적 친환경적이고 경량화할 수 있는 이점이 있다. 이러한 융착 방법으로는 레이저, 초음파, 열, 진동

등을 사용한다.

본 연구에서는 진동융착을

활용하여 PP 발포체의 융착 강도를 미치는 진동 주파수 및 발포율에 관한 연구를 수행하였다.

재료. 본 실험에 사용된 PP 및 발포제는 GS칼텍스에서 제공한 M540 그레이드와 중탄산 나트륨(EIWA사, 일본)을 사용하였으며, 발포체의

발포 비율은 10, 15, 20%로 진행하였다. 발포시편 제작은 사출기(LS엠트론사)를 통해 코어백 사출시편 금형을 이용하였으며, 소재를 90 oC, 24시간 조건 하에서 건조 후 사출기 온도 200~220 oC 범위, 금형온도 60 oC, 사출압력

1000 kgf/cm2, 코어백 지연시간

0.5초 조건 하에서 진행하였다.

물성분석. 발포율에 따른 발포 형태를 분석하기 위해 인장강도 측정

시편의 중간을 절단하여 에폭시 마운팅 후 폴리싱하여 현미경(Keyence사, VHX-2000)을 통해 관찰하였다. 측정 배율은 100배로 진행하였으며,

5구간으로 나뉘어 발포 셀 크기 및 개수를 측정하였다.

진동융착 강도를 측정하기

위해 인장강도 측정 시편의 중간을 절단하여 진동융착 시험기(렉소엔지니어링사)로 접합하였다. 진동융착 시 진동 조건은 90초 동안 70, 85, 그리고

100 Hz로 진행하였다. 진동융착 시험의 시편은 각각 5개씩

제작하였다.

진동융착 접합부에

써머커플을 부착하여 진동융착 시 표면 온도를 측정하였으며,

진동융착 강도는 MTDI사의 만능재료시험기(UT-100F)를 이용하였으며, 5 mm/min의 속도로 진행하였으며, 조건별 5개 시편을

측정 후 최대최소값을 제외한 3개의 시편 강도 값의 평균을 구하였다. 또한 융착강도 측정 후 마찰면의 표면 형상은 현미경을 통해 분석하였다. 소재의

열적 특성은 DSC(differential scanning calorimetry, PerkinElmer사)로 분석하였으며, 승온속도 10 oC/min, 질소분위기 하에서 측정하였다.

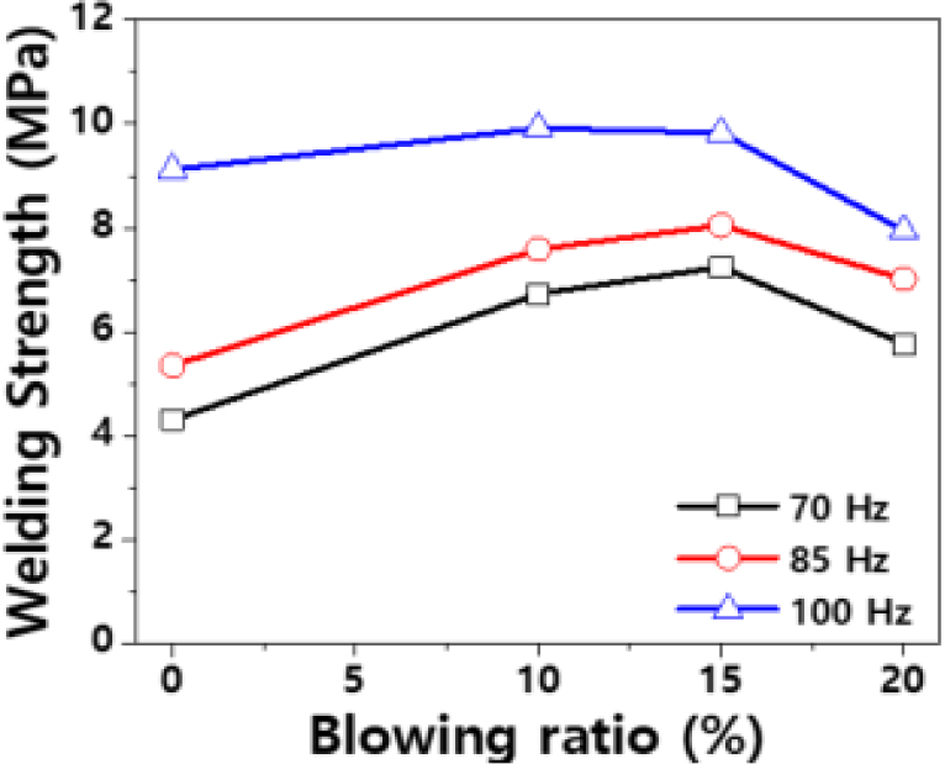

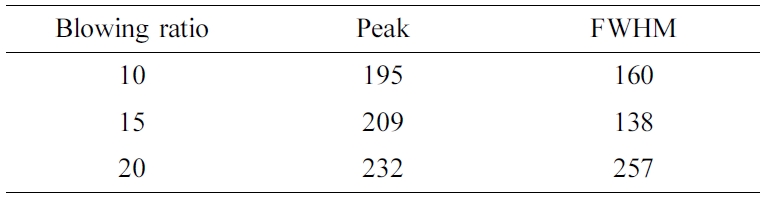

발포율에 따른 발포체 특성분석. Figure 1은 발포율에 따른 PP 폼의 단면을 광학 현미경으로

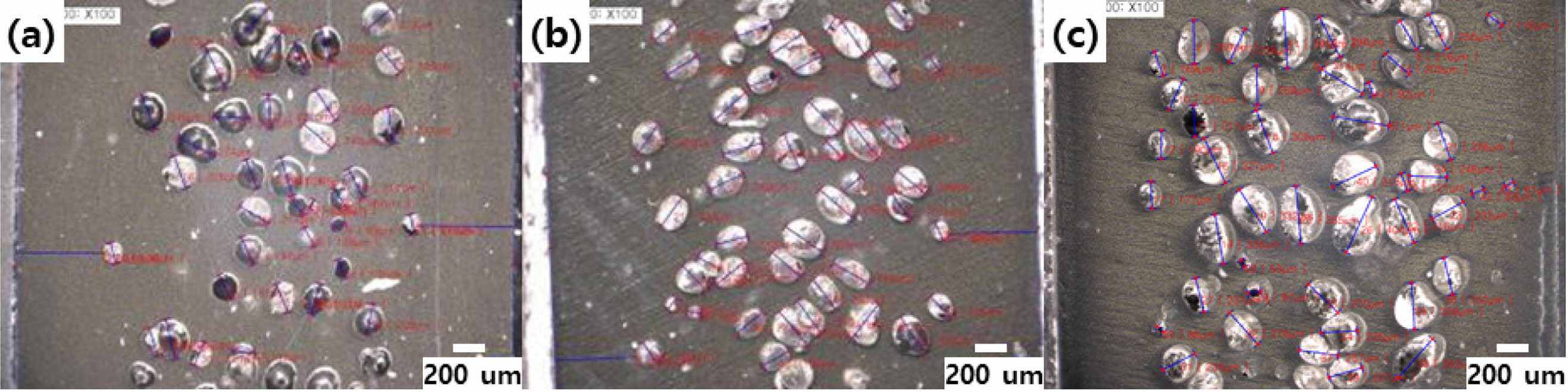

관찰한 이미지이다. Figure 1의 이미지를 통해, Figure 2는 발포율에 따른 발포 셀 크기 분포를 나타내며,

셀 크기 분포를 단일 피크로 모사한 그래프를 같이 나타내었다. 모사 그래프를 통해 도출된 평균 셀 크기(peak point)와 셀 크기 분포폭을

나타내는 반값너비(FWHM, full width at half maximum)를 Table 1에 정리하였다. Figure 2에서 보는

바와 같이 발포율이 증가할수록 평균 발포 셀 크기가 커지는 것을 확인할 수 있다. 또한 Table 1에서 정리된 바와 같이 셀 크기 분포 폭이

15%에서 최소값을 보이고 있는 것을 알 수 있다. 이는 발포율이 높다는 의미는 동일 면적 내에 기공이 많다는 의미로, 15% 발포율 샘플까지는

각 발포 셀들이 개별적으로 성장하여 독립된 셀을 구성하는 것으로 판단된다. 하지만, 20% 발포율 샘플의 경우, 각각의 셀이 커짐에 따라 주변 셀과 합쳐져서 셀 개수는 줄어들고, 셀 크기 분포폭이 넓어지는

것을 확인할 수 있다.

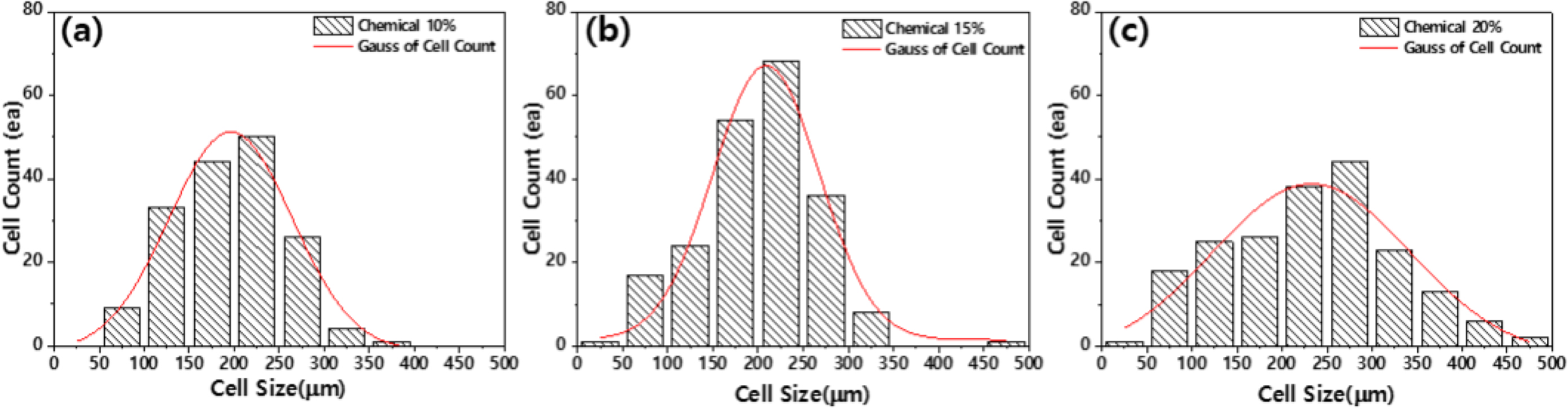

Figure 3은 발포율에

따른 발포체의 밀도를 나타낸다. Figure 3에서 보는 바와 같이, 발포율이 높아질수록 발포체의 밀도가 감소하는 것을 확인할 수 있으며,

이는 고분자 매트릭스 상에서 void 발생을 증가시킨 것으로 기인된다.15

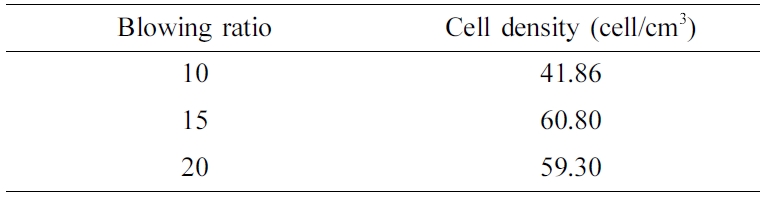

셀 밀도(n)의

경우 비발포 폴리머에 대한 단위 부피당 발포 셀의 수로 정의되며 식 (1)에 따라 계산된다.16

여기서, n은

셀 밀도(cell/cm3), L2은 먼저 정의된 영역(L*L)의 면적(cm2),

nb는 해당 영역 내 셀 수(cell), 그리고 F는 체적 팽창비를 나타낸다. F는 식 (2)를 통해 구할 수 있다.16

여기서, ρp는

발포되기 전의 부피 밀도, ρf는 발포체의 부피 밀도를 나타낸다.

Figure 2 및

Figure 3의 결과값을 바탕으로 발포체의 셀 밀도를 분석 결과를 Table 2에 나타내었다.

Table 2에서 보는 바와 같이, 발포율이 증가할수록 일반적으로

셀 밀도가 증가하는 것을 확인할 수 있다. 이는 발포율 증가로 인해 내부 셀 발생을 증가시킨 것으로 기인된다. 하지만, Figure 2 및

Table 1에서 보는 바와 같이, 높은 발포율 조건에서는(본 연구에서는 20%), 각 셀들이 합쳐져서 셀 크기가 커짐에 따라, 셀 밀도가 소폭

감소하는 결과를 보이고 있다.

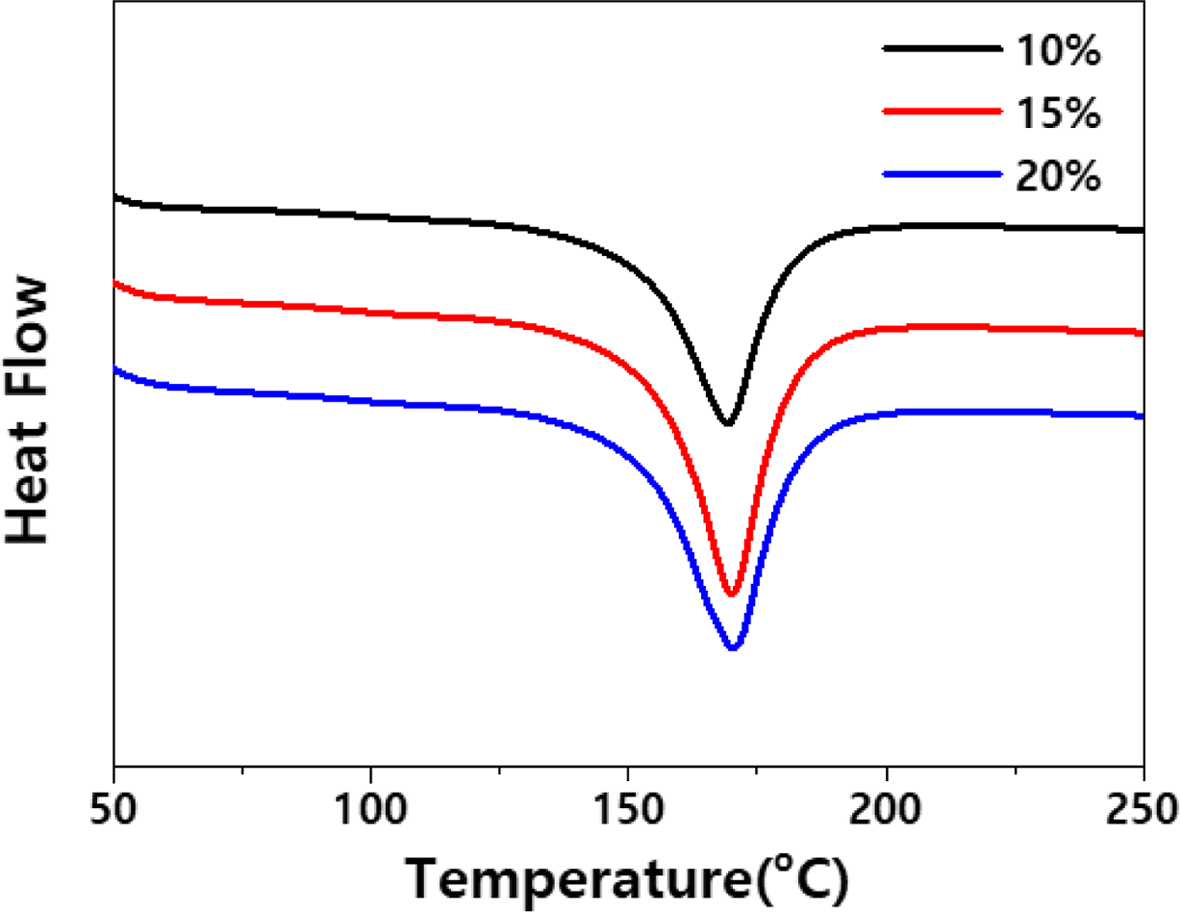

Figure 4는 발포율에

따른 DSC 측정 그래프이다. Figure 4에서 보는 바와 같이, 발포율에 따른 열적 특성 변화는 크게 나타나고 있지 않다. 발포체는

150 oC 부근에서 녹기 시작하여, 170 oC에서 피크를 보이는

것을 확인할 수 있다.

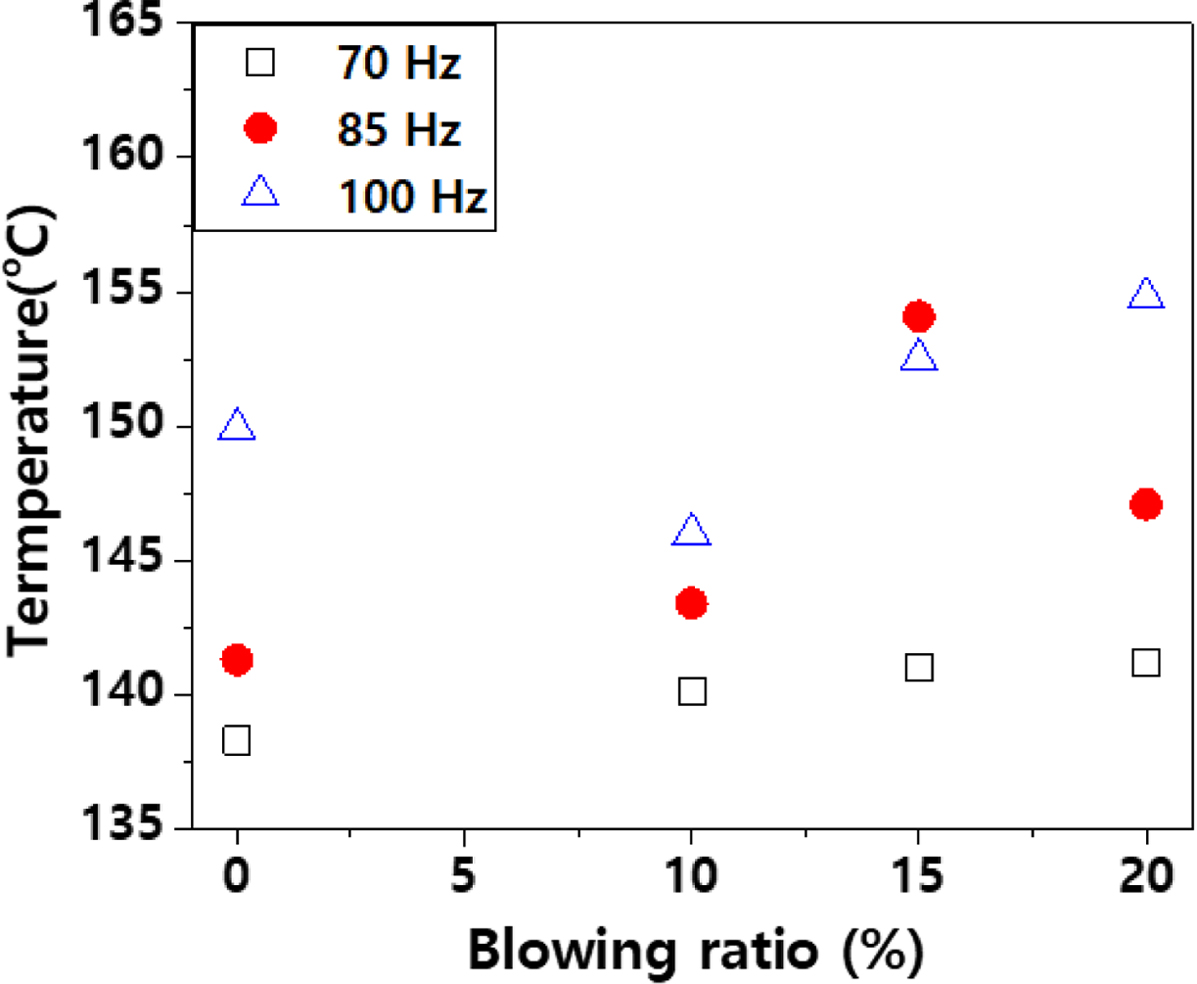

발포율에 따른 융착 특성분석. Figure 5는 발포율 및 진동 주파수에 따른 융착 표면 온도의

측정 결과를 도식화한 그래프이다. Figure 5에서 보는 바와 같이, 발포율 및 융착 진동 주파수가 증가할수록 대체적으로 표면 온도가 증가하는

것을 알 수 있다. 이는 융착 진동 주파수 증가에 따른 에너지 상승에 따른 결과로 보여진다. 또한 발포율 증가에 따라 셀 밀도가 증가하여 발포체

표면적이 증가하게 되고, 이로 인해 마찰 시 표면 온도가 증가하게 되는 것으로 예상된다. 하지만, Table 2에서 보는 바와 같이, 셀 밀도가 발포율

15% 이상에서 동일하거나 감소하는 경향을 보이고 있어 마찰 표면 면적 역시 15% 이상에서 동일하거나 감소할 것으로 예상되며, 이로 인해 발포율

20%에서의 융착 표면 온도가 유사하거나 감소하는 경향을 보이는 것으로 판단된다. 이로 인해 발포율 15%인 경우, 85 Hz 조건의 표면 온도가 100 Hz 조건보다 높게 나온 것으로 판단되나, 정확한 사유에

대해서는 추가적인 연구를 통해 검증이 필요하다고 사료된다.

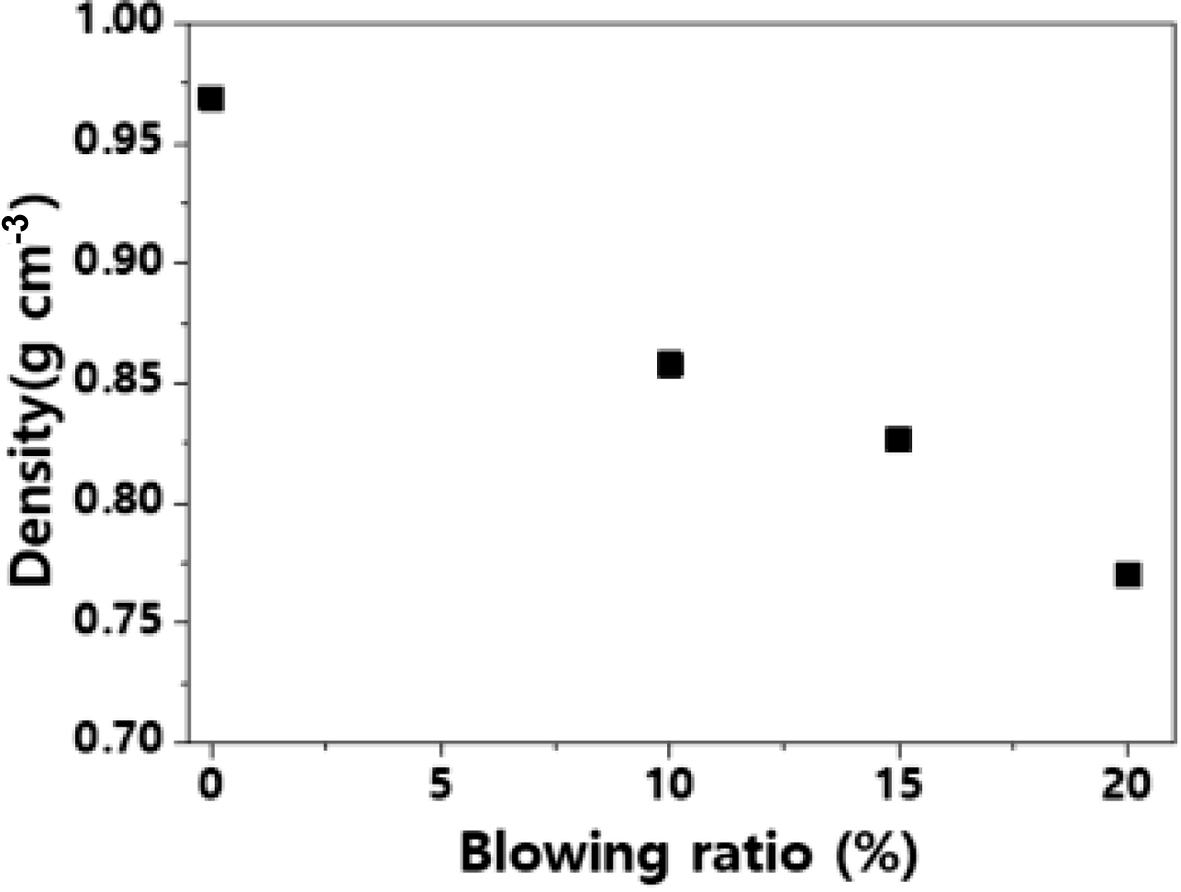

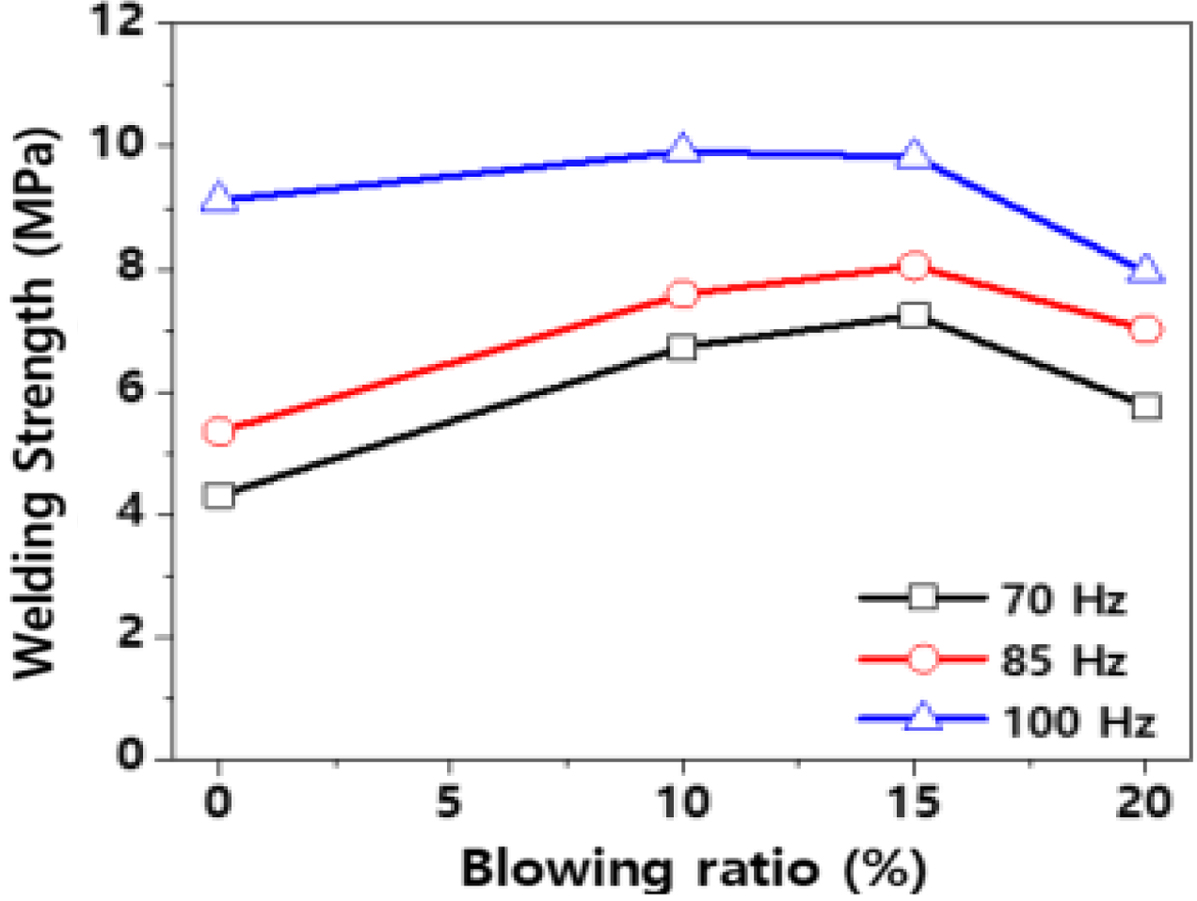

발포율 및 진동 주파수에

따른 융착 강도를 Figure 6에 나타내었다. Figure 6에서 보는 바와 같이 융착 진동 주파수가 증가할수록

융착 강도가 증가하는

것을 알 수 있다. 이는 Figure 5에서 알 수 있듯이, 융착 진동 주파수 증가로 인해, 마찰면의 표면 온도가 상승하여 두 계면이 용융되면서 서로 물리적 결합을

형성하기 용이하기 때문이다. 또한 발포율이 증가할수록 융착 강도가 상승하는 것을 알 수 있는데, 이는 마찰면 표면 온도 상승과 더불어 두 계면이

용융되면서 각각의 셀들이 물리적인 앵커(anchor) 역할을 하면서 물리적 강도를 향상시킨 것으로 판단된다. 하지만, 높은 발포율 조건에서는(본

연구에서는 20%) 융착 강도가 감소하는 것을 알 수 있는데, 이는 셀 크기가 커짐에 따라 융착 접착되는 셀 벽의 강도가 감소하는 것으로 예상된다.

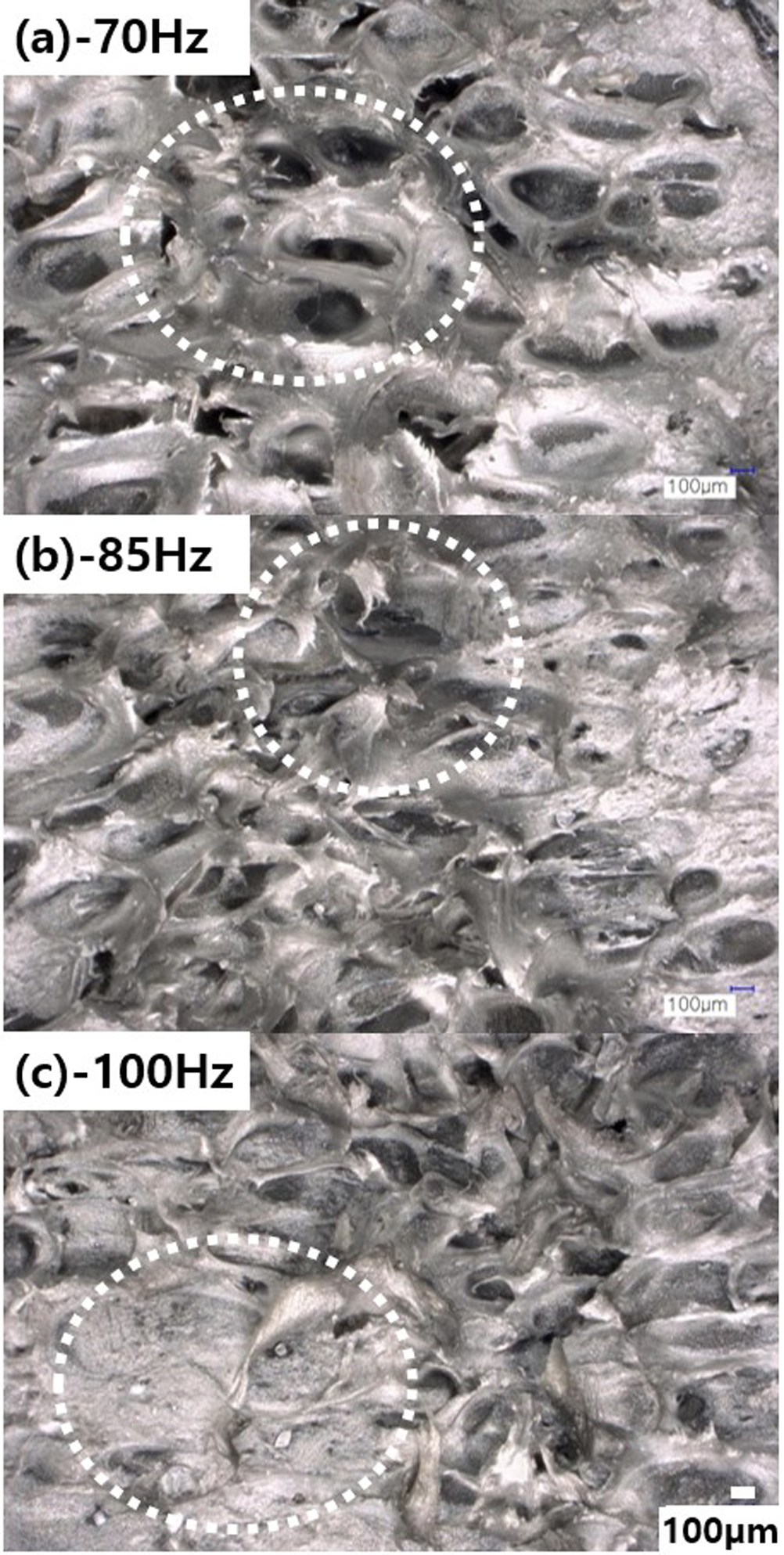

Figure 7은 발포율 15% 샘플의 융착 주파수별 파단 단면을 보여준다. Figure 7에서 보는

바와 같이, 70 Hz에서는 융착 후에도 발포 셀의 형상이 관찰되고 있으며,

85 Hz에서는 발포 셀 내부가 일부 채워져 있으면서 셀 벽이 뜯겨져 있는 것을 확인할 수 있다. 하지만, 100 Hz에서의 발포 셀 내부는 거의 채워져 있는 것으로 보아, 셀 벽이 열과 압력에 의해 붕괴되어 물리적인 앵커 역할을

수행하지 못한 것으로 판단된다.

서론에서 설명한 바와

같이, 자동차 부품 경량화를 위해서 발포 소재를 적용하기 위한 다양한 연구가 수행 중이다. 또한 각 소부품을 하나의 모듈 부품으로 만들기 위해

조립 공정이 필요하며, 기계적 공정은 무게 증가로 이어지기 때문에 친환경적이고 경량화가 가능한 진동융착 방식이 검토되고 있다. 본 연구에서는 자동차

내장부품으로 가장 많이 사용되는 PP 기반의 발포 소재에 대한 진동융착 연구는 차량 경량화 연구에 기여할 수 있을 것으로 기대된다.

|

Figure 1 OM image of PP foams with different blowing ratios: (a) 10%; (b) 15%; (c) 20%. |

|

Figure 2 Cell size distribution of PP foams with different blowing ratios: (a) 10%; (b) 15%; (c) 20%. |

|

Figure 3 Comparison of density of PP foams with different blowing ratios. |

|

Figure 4 DSC graph of PP foams wi th di fferent blowing ratios. |

|

Figure 5 Welded area surface temperatures of PPs with different welding frequencies and blowing ratios. |

|

Figure 6 Weld strengths of PP foams plotted as blowing ratios and welding frequencies. |

|

Figure 7 OM images of the fractured surfaces after vibration welding of PP foam (ratio 15%). |

|

Table 1 Peak and FWHM of Cell Size Distribution of PP Foams with Different Blowing Ratios |

본 연구에서는 자동차

내장부품을 경량화하기 위하여 PP 폼을 적용하는데 있어, 진동융착 조건 및 발포율에 따른 융착 특성에 관한 연구를 진행하였다.

발포율이 증가함에

따라 셀 크기는 증가하였으며, 발포체 밀도는 최대 20%까지 감소하였다. 융착 강도를 분석한 결과, 발포율이 증가할수록 융착 강도가 최대 68%까지 증가하는 것을 확인할 수 있었으나,

과도한 발포의 경우(본 연구에서는 발포율 20%), 융착강도 증가율이 상대적으로 감소하는 경향을 보였다. 이는 과도한 발포로 인해 셀 크기가 너무

커져 강도를 유지하기 위한 셀 벽 두께가 감소하여 융착 후 강도가 감소한 것으로 예상된다. 미발포 소재 대비 발포 소재의 융착 강도가 향상되어 자동차 경량화 연구에 많은 도움이 될

것으로 예측된다.

- 1. C. Wang and S. Ying, Fibers Polym., 15, 117 (2014).

-

- 2. S. K. Jeoung and J. U. Ha, Auto J., 40, 30 (2018).

- 3. S. K. Jeoung and P.-C. Lee, Auto J., 36, 27 (2014).

- 4. S. K. Jeoung, P.-C. Lee, Y. K. Ko, and J. U. Ha, KIC News, 16, 37 (2013).

- 5. H. W. Lee, Y. K. Ko, J. U. Ha, and P.-C. Lee, Polym. Sci. Technol., 29, 505 (2018).

- 6. P.-C. Lee, Y. K. Ko, J. U. Ha, S. R. Lee, J. Y. Lee, K. S. Kim, K. S. Song, Y. M. Kim, S. H. Yun, and D. H. Kim, Trans. KSAE, 27, 537 (2019).

-

- 7. U. K. Dwivedi and N. Chand, J. Mater. Process. Technol., 209, 5371 (2009).

-

- 8. S. K. Jeoung, I. S. Han, Y. J. Jung, S. Hong, S. E. Shim, Y. J. Hwang, P.-C. Lee, and J. U. Ha, J. Appl. Polym. Sci., 133, 44247 (2016).

-

- 9. J. T. Kim, W. Jung, W. H. Kim, and B. H. Ahn, Elastomers Compos., 36, 52 (2001).

- 10. M. Jonsson, D. Nystrom, O. Nordin, and E. Malmstrom, Eur. Polym. J., 45, 2374 (2009).

-

- 11. Z. Y. Wang, L. Wang, W. Guo, H. Deng, J. W. Tong, and F. Aymerich, Compos. Struct., 89, 589 (2009).

-

- 12. V. Shenoy, I. A. Ashcroft, G. W. Critchlow, A. D. Crocombe, and M. M. Abdel Wahab, Int. J. Adhes. Adhes., 29, 361 (2009).

-

- 13. S.-Y. Choi, Elastomers Compos., 49, 53 (2014).

- 14. J. H. Lee and W.-R. Lee, JKSPE, 29, 96 (2012).

-

- 15. J. U. Ha, S. K. Jeoung, P.-C. Lee, Y. J. Hwang, B. K. Nam, I.-S. Han, S. B. Kwak, and J. Y. Lee, Polym. Korea, 39, 64 (2015).

-

- 16. S. G. Kim, C. B. Park, B. S. Kang, and M. Sain, Cell. Polym., 25, 19 (2006).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(3): 364-368

Published online May 25, 2020

- 10.7317/pk.2020.44.3.364

- Received on Feb 8, 2020

- Revised on Feb 26, 2020

- Accepted on Mar 3, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Pyoung-Chan Lee

-

Materials Technology R&D Division, Korea Automotive Technology Institute, Dongnam-gu, Cheonan-si, Chungnam 31214, Korea

- E-mail: pclee@katech.re.kr

- ORCID:

0000-0002-3725-0412

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.