- Preparation of Electroconductive Cotton Fibers by Polyethyleneimine Pretreatment and Electroless Plating of Copper Sulfide

Department of Organic Materials and Fiber Engineering, Soongsil University, Seoul 06978, Korea

- 폴리에틸렌이민 전처리와 황화구리 무전해 도금에 의한 전기전도성 면섬유의 제조

숭실대학교 유기신소재·파이버공학과

A method of preparing

electroconductive cotton fabrics by cationization of cotton fibers with

polyethyleneimine (PEI) treatment, followed by electroless plating of copper

sulfide with a mixed solution of copper sulfate and sodium thiosulfate was

studied. The changes in surface resistance, frictional static voltage, and

electromagnetic shielding efficiency of samples according to PEI pretreatment

and copper sulfide plating were analyzed. PEI pretreatment on cotton fibers was

sufficient at low concentrations below 0.5%. Copper sulfide plating on PEI

pretreated cotton fabric with 4% copper sulfate and 4% sodium thiosulfate mixed

solution at 80 °C for 2 h showed good surface resistance of 1~2 Ω/sq or less. By electroless plating with copper

sulfide after pretreatment with 0.1% PEI solution, an electrically conductive

cotton fabric having an excellent electromagnetic shielding effect of 35~40 dB

in the frequency band of 0.01 MHz to 3 GHz could be prepared..

면섬유에 폴리에틸렌이민(PEI)을

처리하여 양이온화시키고, 이를 황산구리와 티오황산나트륨 혼합 용액으로 황화구리 무전해 도금함으로써 전기전도성

면섬유를 제조하였다. PEI 전처리 및 황화구리 도금에 따른 시료들의 표면저항, 마찰대전압, 전자파 차폐효율 변화 등을 분석하였다. 면섬유에 대한 PEI 전처리는

0.5% 이하의 낮은 농도로도 충분하였으며, PEI 전처리된 면직물에 4% 황화구리와 4% 티오황산나트륨 혼합 용액으로 80 °C에서 2시간

동안 황화구리 도금시키면 표면저항이 1~2 Ω/sq 이하인

우수한 전기전도성을 나타내었다. 0.1% PEI 용액으로 전처리한 후 황화구리로 무전해 도금함으로써 0.01 MHz~3 GHz의 주파수 대역에서 35~40 dB의

우수한 전자파 차폐효율을 갖는 전기전도성 면직물을 제조할 수 있었다.

A method of preparing electroconductive cotton

fabrics by cationization of cotton fibers with polyethyleneimine (PEI)

treatment, followed by electroless plating of copper sulfide with a mixed

solution of copper sulfate and sodium thiosulfate was studied. By electroless

plating with copper sulfide after pretreatment with 0.1% PEI solution, an

electrically conductive cotton fabric having surface resistance of 1~2 Ω/sq and electromagnetic

shielding effect of 35~40 dB was obtained.

Keywords: electroconductive cotton fiber, electroless plating, copper sulfide, surface resistance, electromagnetic shielding efficiency

전기가 통하지 않는

유기물질인 섬유를 개질하여 전기가 통하게 한 전기전도성 섬유는 여러 분야에 응용되고 있다. 일반적으로 미처리 섬유의 비저항이 1020 Ωm, 금속의 비저항이 10-8 Ωm 정도인 반면, 전기전도성 섬유의 비저항은

1~10-1 Ωm 정도로, 금속에 비하여 전기전도성은 크게 떨어지지만

미개질 섬유보다는 전기전도성이 크게 높다. 초기에 제조된 전기전도성 섬유는 금속에 비해 전기전도성이 현저히 떨어져 작업복, 카페트의 대전방지용

등으로 많이 사용되었으나, 최근에는 전기전도성이 크게 향상되고 사용 용도가 다양해져 경량 안테나, 군용 스텔스 분야, 우주항공 분야 등 뿐만 아니라 체온을 모니터링하는 온도 조절 섬유, 운전자의

심박과 혈압 등을 체크하여 알려주는 레이싱 수트와 같은 센서 포함 의류로 제조되며, 건축, IT, 케이블 산업에도 응용되고 있다.1-3

지금까지 전기전도성

섬유는 폴리아크릴로니트릴(PAN)이나 폴리에틸렌테레프탈레이트(PET)와 같은 합성섬유를 원료로 하여 제조되어 왔다.4-8 예를

들어, Lu 등은5 무전해 도금 전에 PET 직물을 정련하고 초음파 전처리하여 은이 쉽게 결합할 수 있는 반응기를 생성시킨 후,

금속염과 환원제로 이루어진 도금욕에서 PET 직물을 반응시켜 은으로 도금된 PET 직물을 제조하였다. 또한 Zhang 등은8

전기적 성질이 우수한 탄소나노튜브(CNT)를 열가소성 고분자에 첨가하여 복합체의 형태로 제조한 후, 이를 섬유나 부직포에 코팅하여 전기전도성 섬유를

제조하는 내용에 대해서 보고하였다. 은 도금된 PET 직물의 전자파 차폐 성능은 0.01 MHz~18 GHz에서 42 dB 정도이고, 표면저항은 0.02∼0.04 Ω/sq로 우수하지만, 열가소성 고분자/CNT 복합체를

코팅한 전기전도성 섬유는 대부분 높은 전기적 특성을 만족시키지 못하기 때문에 현재는 센서 분야에의 응용만 검토되고 있는 실정이다. 이같이 합성섬유

제품에 전기전도성을 부여한 연구는 많이 보고되어 있는 반면, 면섬유와 같은 천연섬유를 사용한 전기전도성 섬유 제조 연구는 아직까지 거의 전무한

실정이다. 합성섬유와 달리 천연섬유에 전기전도성을 부여하면 전자파 차폐용 임산부 의류, 아동복 내의, 미아방지복 등과 같은 새로운 분야에 적용이

가능할 것으로 기대된다.

전기전도성 섬유를

제조하기 위해서는 은이나 스테인레스 스틸과 같은 금속을 직접 섬유화시키는 방법, 섬유 방사 시 금속이나 CNT와 같은 전도성 물질을 혼입하는 방법,

금속을 스퍼터링 증착시키거나 무전해 도금시키는 방법, 전기전도성 수지를 코팅 또는 라미네이팅시키는 방법 등이 사용된다.9-11

금속을 직접 섬유화시키는 방법의 경우 전기가 잘 통하고 비저항이 매우 작아 전기전도성이 우수하지만, 금속 섬유의 경직성과 낮은 유연성 때문에 쉽게

절단되는 것과 제품으로 제조하여 착용할 때 중량감이 크게 느껴지는 단점이 있다.12,13 또한

혼입 방사 제품의 경우 전기전도성이 낮고, 코팅 제품의 경우 유연성이 부족하다는 단점이 있다.

한편, 무전해 도금법은 금속염과

환원제가 공존하는 용액을 사용하여 자기촉매에 의한 화학반응에 의해 원하는 기질에 금속 피막을 석출시키는 성막 방법으로, 전기도금에 비하여 경제성은 낮지만 직류 전원을 사용하지 않으며, 유리, 세라믹,

플라스틱, 섬유 등의 표면에 금속막

형성이 가능한 방법이다. 또한 무전해 도금법을 사용하면 스퍼터링이나 진공증착으로 코팅된 전기전도성 섬유보다 내구성과 차폐효과가 우수한 전기전도성

섬유를 얻을 수 있는 장점이 있다.14,15

섬유상에 금속을 무전해

도금하는 공정은 에칭(etching)과 감수성 처리(sensitizing), 활성화 처리(activating), 도금 처리로 구성된다. 이는 섬유

표면에 미세한 요철을 생성시키고, 팔라듐, 은, 금 등과 같은 촉매금속의 미립자를 섬유 표면에 균일하게 부착시킨 후, 금속 이온을 도금액 중의

환원제로 환원 석출시켜 금속 피복을 형성시키는 공정이다. PAN 섬유의 경우, 금속 이온과 배위결합할 수 있는 니트릴기가 있기 때문에 에칭과 감수성

및 활성화 처리와 같은 전처리 과정 없이 무전해 도금법을 이용하여 구리 화합물을 도금할 수 있으며, 이러한 방법으로 PAN 섬유에 황화구리 층을

형성시킴으로써 전기전도성을 부여할 수 있다.12,13,16 범용성 고분자인 나일론에 아미드기나 니트릴기를 그래프트

공중합하고 여기에 황화구리를 도금시켜

전기전도성 고분자 재료를 얻는 연구도17 보고되고

있다. 또한 무전해 도금 방법을 사용하여 폴리술폰,18 폴리이미드,19 폴리에틸렌,20

폴리아크릴산21 등에 황화구리를 도금시키는 연구도 활발히 진행되고 있다.

그런데 촉매 금속

미립자로 염화제일주석 등을 사용하는 감수성 처리 및 염화 팔라듐, 염화금 등을 사용하는 활성화 처리에 사용되는 약제는 가격이 비싸기 때문에

PAN 섬유와 같이 전처리 없이 전기전도성 섬유를 제조하는 방법이 필요하다. 그러나 면섬유에는 배위결합을 할 수 있는 작용기가 없기 때문에 에칭과

감수성 처리, 활성화 처리를 대신하게 하는 적절한 기능기를 면섬유에 부여하는 공정이 필요하다.

본 연구는 가지형

양이온 고분자로 다량의 아민기를 가지고 있으며 독성이 낮아 널리 사용되는 폴리에틸렌이민(PEI)을 사용하여 면섬유를 양이온화시킨 후,22

면섬유 표면에 도입된 PEI에 Cu2+ 이온을 도입한 후 활성화 황 원자를 반응시켜 CuxS로 치환시키는

방법으로 전기전도성 섬유가 제조가능한지 검토한 것이다. 구리는 높은 전기전도성을 가진 금속이지만 대기 중에서 산화가 잘 일어나는 문제점이 있다.

그러나 황과 결합하여 황화구리 화합물을 형성하면 산화가 일어나지 않으면서 전기가 잘 통하는 전기전도성을 나타내게 된다.23,24 이러한

특성으로 인해 황화구리 화합물은 섬유 등에 전기전도성을 부여하기 위한 금속 도금 물질로 많이 사용된다. 황화구리를 도금시킨 전도성 PAN 섬유인

경우 실제 시판되어 전자파 차폐용 직물, 군용 스텔스 차단 제품 등에 사용되고 있다. 본 연구에서는 면섬유에 전기전도성을 부여하기 위하여 면섬유에

PEI를 전처리하여 아민기를 부여한 후, 여기에 황산구리(CuSO4)와 티오황산나트륨(Na2S2O3)을

사용하여 황화구리를 도금시키는 방법을 검토하였고, 이렇게 제조된 전기전도성 면직물의 도전 특성과 전자파 차폐효율 등을 분석하였다.

시료 및 시약. 경사 40's, 위사 40's, 경사밀도

136올/2.54 cm, 위사밀도 72올/2.54 cm의 정련, 표백, 머서화시킨 100% 면 평직물을

시료로 사용하였고, PEI는 50%(w/v) 수용액으로 수평균 분자량이 60000 g/mol인 Sigma-Aldrich 사 제품을 사용하였다.

구리 무전해 도금에 사용한 황산구리(5수화물)와 티오황산나트륨(5수화물)은 삼전화학사(한국) 제품을 정제하지 않고 사용하였다.

면섬유에의 PEI 전처리. 상온에서 0.01, 0.1, 0.5%(w/v)

PEI 수용액에 면직물를 넣고(액비 50:1) 1시간 동안 침지하였다. PEI 수용액에 침지된 면직물은 Mathis(스위스) Lab

Padder를 이용하여 0.5 bar 압력 하에서 짠 후, 수세하지 않고 열풍건조기(WFO-700,

Eyela)를 통해 70 oC에서

충분히 건조시켰다.

면직물에의 황화구리(CuS) 도금. 2~6%(w/v) CuSO4 및

2~6%(w/v) Na2S2O3(환원제)로 제조된 수용액에 미처리 또는

PEI 전처리된 면직물을 넣고(액비 100:1) 60~80 oC에서 20~120분 동안 무전해 도금시켰다. 처리 후

시료를 다량의 증류수에 넣고 2시간 동안 교반하면서 수세하고, 다시 흐르는 물로 수세하여 미반응 물질을 제거한 후 80 oC의

건조기에서 충분히 건조하였다.

주사전자현미경(SEM) 및 FE-SEM/EDS 측정. 시료를 백금 코팅한 후 Coxem사(한국)의

SEM(CX-100S) 및 Carl Zeiss사(Germany)의 FE-SEM(Sigma)을 사용하여 시료의 표면 형태를 관찰하였고,

FE-SEM의 에너지분선 분광분석(EDS) 측정을 통해 황화구리 성분을 분석하였다.

표면저항 및 전자파 차폐효율 측정. JSE사(Korea)의 표면저항 측정기(ZRM202)를

이용하여 시료들의 표면저항을 측정하였다. 이때 측정 시료마다 앞면과 뒷면을 각각 5회씩 총 10회 측정하고, 그 평균값을 구하였다.

Agilent Technology사(미국)의 Network Analyzer(E5061B)를 사용하여 시료의 전자파 차폐효율(EMI)을 측정하였다.

0.01 MHz에서 3 GHz까지의 주파수 영역에서 해당 시료마다 5회씩 측정하고,

차폐효율에 해당하는 decibel(dB) 값을 평균하여 구하였다.

마찰대전압 및 마찰대전압 반감기 측정. 시험편을 회전시키면서 마찰포로 마찰시켜 발생된 대전압을

측정하는 방법으로, KS K 0555:2010, B법에 따라 Ratary Static Tester(REP-20, Daiei Trading

Co., Japan)를 사용하여 20 oC, 40% RH에서 마찰대전압을 측정하였다. 시험편의

크기는 4 cm×8 cm로 경사, 위사 방향으로 각 6 매씩 측정하여 평균값을

구하였으며, 정전기 발생을 위한 마찰포는 면과 모를 사용하였다. 한편, 마찰대전압 반감기를 측정하기 위하여 인가 전압을 10 kV로 하고, 인가부의 침전극의 앞 끝으로 부터 회전반의 면까지의 거리를 20 mm, 수전부의 전극판에서 회전반의 면까지의 거리를

15 mm로 각각 조절하였다. 시험편을 파지틀에 부착하여 전기를

제거한 후 회전반을 회전시키면서 10 kV의 인가를 개시하여 30초 후에 인가를 끝냈다. 그 상태로 회전반을 회전시키면서 대전압이 반으로 감쇠할

때까지의 시간(반감기)을 KS K 0555:2010, A법에 따라 Static Honest Tester (Type S-5109, Shinshido Co.,

Japan)를 사용하여 측정하였다. 시험편의 크기는 4.5 cm×4.5 cm이었으며, 임의의 방향에서 5 매 채취한 후, 20 oC,

40% RH에서 하루 이상 컨디셔닝시킨 후 측정하였다.

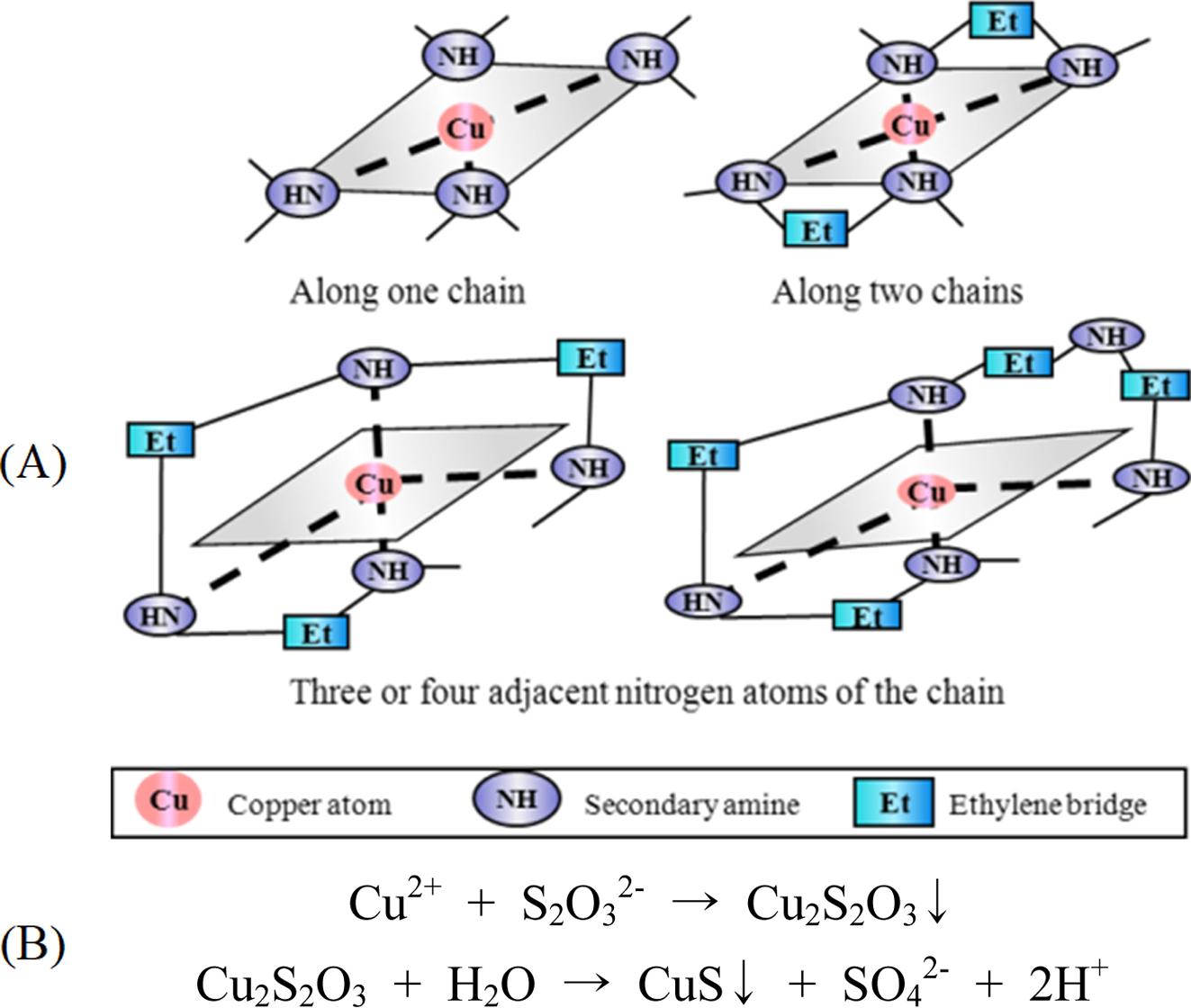

Scheme 1. (A) Complex formation of Cu2+ with amine groups in PEI; (B) reaction of Cu2+ with reducing agent of Na2S2O3.26,27

PEI와 황화구리의 결합. PEI는 아민기를 다량 포함하는 고분자로, 물리적 뿐만

아니라 화학적으로 안정한 킬레이트 화합물로 사용된다. PEI는 넓은 pH 영역(pH 4-12)에서 구리 이온과 안정하게 콤플렉스 형태로 결합한다.25-27

Scheme 1(A)는 PEI 용액 내에서 아민기와 구리 이온의 콤플렉스 형성 메커니즘을 나타낸 것으로, 여러 아민기 사이에 구리 이온이 결합됨을

보여준다. 이러한 이유로 PEI는 용액 내에서 금속을 제거하는 용도 등으로 사용되기도 한다.26,27 본 연구에서는 황화구리

무전해 도금을 위하여 면섬유에 PEI를 전처리하고, 면섬유에 부착되어 있는 PEI가 구리이온과 콤플렉스 결합한 후 티오황산나트륨을 통해 환원되어(Scheme

1(B)) 황화구리 입자로 면섬유 표면이 코팅되게 하였다.

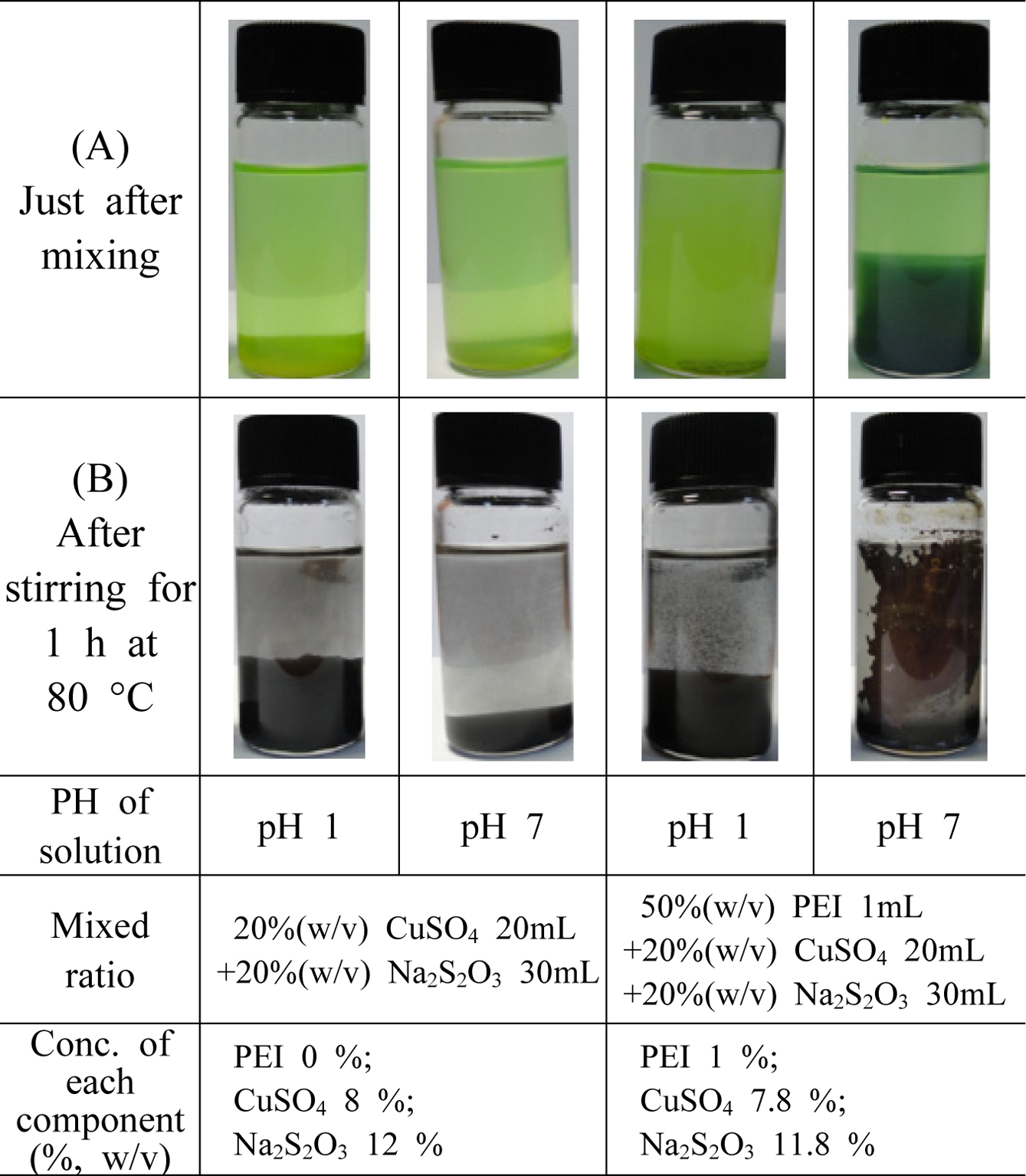

면섬유에 PEI를

처리하기에 앞서, PEI와 황산구리 및 티오황산나트륨 사이의 반응, 이들 반응에 미치는 pH의 영향 등을 먼저 알아보았다. 황산구리(20% 저장

용액)와 티오황산나트륨(20% 저장 용액)을 20 mL:30 mL 혼합한 용액과 여기에 50%(w/v) PEI를 1 mL 첨가한 혼합 용액에 대해서 pH를 각각 pH 1

및 pH 7로 조절하고(이때의 pH는 버퍼가 아니라 용액에 단순히 황산 용액을 첨가하여 조절하였다.) 80 oC에서

1 시간 동안 교반한 결과를 Figure 1에 나타내었다. PEI를 첨가하지 않고 단순히 황산구리(20% 저장 용액)와 티오황산나트륨(20% 저장

용액)을 20 mL:30 mL 혼합한 왼쪽 두 그림의 경우, 80 oC에서

1시간 경과 후에 생성된 황화구리 침전물을 비교해 보면 pH 7에서 교반한 것보다 pH 1에서 교반한 경우에 황화구리 침전물의 양이 더 많이 생성되었다.

여기에 50 %(w/v) PEI를 1 mL 첨가한 경우 pH 1에서 처리하면 PEI를 첨가하거나 하지 않는 두 가지 경우에서의 황화구리 침전물의

양은 큰 차이가 없었다. 그러나 pH 7의 도금 용액에 PEI를 첨가하면 구리와 PEI가 콤플렉스를 형성하여 푸른색의 침전물이 형성되었고,

80 oC에서

1시간 교반하면 PEI에 황화구리가 도금된 물질들이 유리용기 내벽에 붙어 코팅되었다.

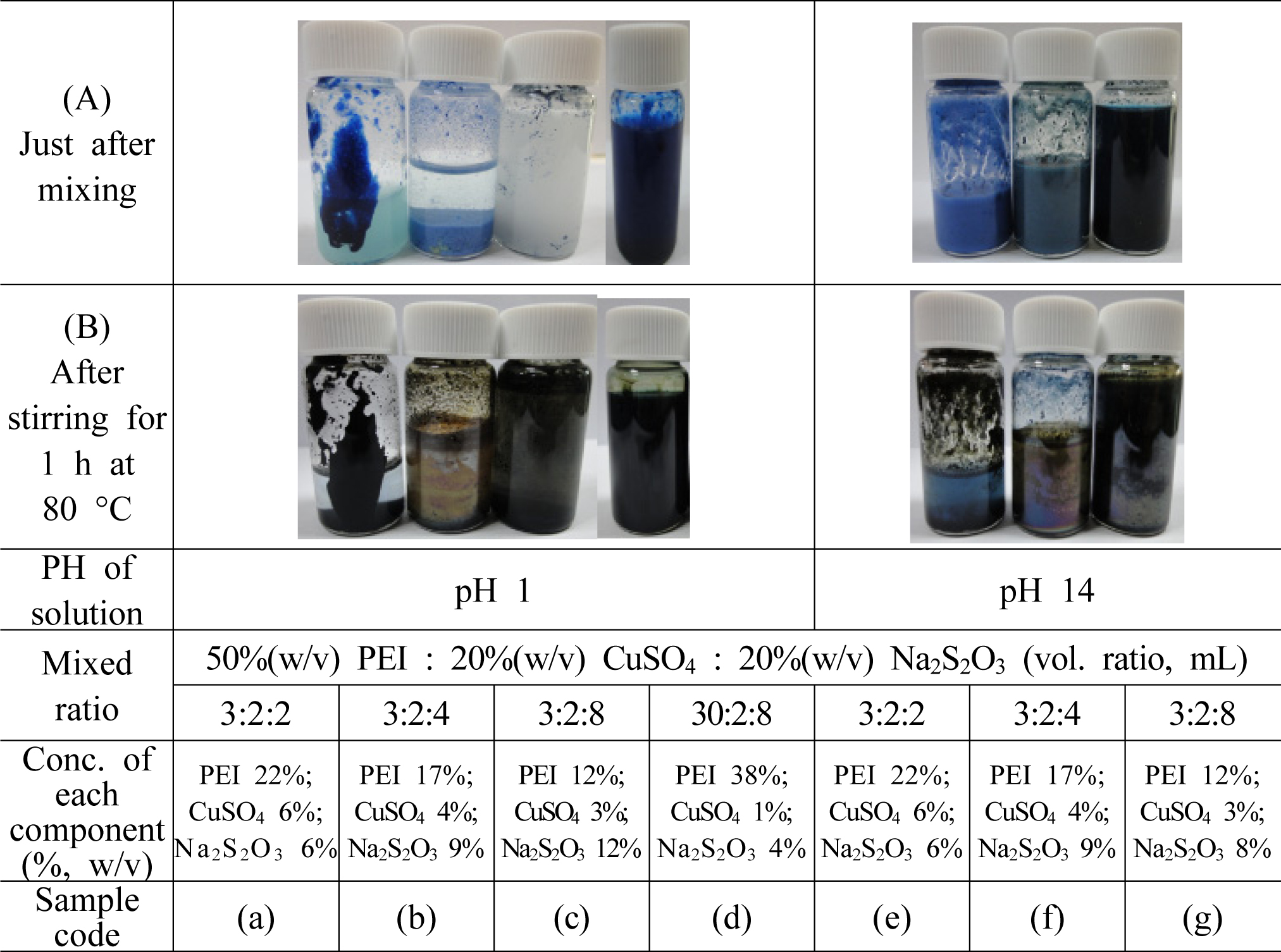

PEI는 다량의 아민기가

있기 때문에 PEI 수용액은 그 자체로 강한 염기성 용액이다. 따라서 pH를 변화시키면 아민기의 해리도가 달라진다. 강산성 용액과 강알칼리 용액에서

황화구리가 PEI에 어떻게 도금되는지 알아보기 위하여, pH 1 및 pH 14의 강산 및 강염기 용액에서 환원제(Na2S2O3)

양을 변화시키면서 생성되는 침전물을 관찰하였다. Figure 2는 pH 1 및 pH 14에서 환원제의 양을 달리하여 80 oC에서

1시간 처리한 결과를 나타낸 것이다. 50% PEI와 20% 황산구리, 20% 티오황산나트륨의 혼합양은 부피비로 나타내었고, pH 1에서 처리한

시료는 Figure 2(a)에서 2(d)로, pH 14에서 처리한 시료는 2(e)에서 2(g)로 표시하였다.

Figure 2(a)와 2(b), 2(c)는 pH 1에서 PEI와 황화구리 양을 일정하게

고정시킨 후 환원제인 티오황산나트륨의 양을 증가시킨 것이다. 그 결과, 20%(w/v) 황산구리와 20%(w/v) 티오황산나트륨의 혼합양이 2 mL:2 mL인 Figure

2(a)의 경우 PEI를 첨가하자마자

파란 침전물이 형성되었으며, 80 oC에서

1시간이 지나더라도 거의 형상 그대로 검정 침전물이 생성되었다. Figure 2(b)는 pH 1에서 20%(w/v) 황산구리와

20%(w/v) 티오황산나트륨의 혼합양이 2 mL:4 mL인 것으로, PEI를 첨가하니 하늘색의 침전물이 순식간에 형성되었으며, 구리 도금욕의 색상이 파란색에서

투명하게 변하였다. 이것을 80 oC에서

1시간 교반한 결과 유리 내벽이 황금색으로 도금되었다. pH 1에서 티오황산나트륨의 양을 황산구리에 비해 4 배로 증가시켜(2 mL:8 mL) PEI를 혼합한 경우(Figure 2(c)), 용액은 불투명한 하얀색으로 변했으며, 온도를 올려 1시간 동안 처리한 결과 많은 양의

검정색 황화구리 침전물이 형성되었다. PEI를 Figure 2(c)보다

10 배 과도하게 넣은 2(d)인 경우(30 mL: 2 mL: 8 mL)에는 PEI와 구리 이온의 콤플렉스로 용액 전체가 짙은 파란색을 띠었으며, 80 oC에서

1시간 처리한 후에는 침전물이 거의 보이지 않는 짙은 색의 용액으로 변하였다. 이러한 결과로부터 환원제의 양이 구리이온보다 어느 정도 많아져야

황화구리가 더 잘 생성된다는 것을 알 수 있다.

한편, 강염기성 환경인

pH 14에서 처리한 시료는 Figure 2(e)-(g)에 나타내었다. pH 14에서

20%(w/v) 황산구리와 20%(w/v) 티오황산나트륨의 혼합양이 2 mL:2 mL인 경우 (Figure 2(e)), PEI를 첨가하자마자

pH 1인 경우(Figure 2(a))보다 많은 침전물이 형성되었으며, 80 oC에서

1시간 교반한 결과 거의 그 형상 그대로 검정 침전물이 생성되었다. Figure 2(f)는 pH 14에서 20%(w/v) 황산구리와

20%(w/v) 티오황산나트륨의 혼합양이 2 mL:4 mL인 것으로, PEI를 첨가하니 짙은 하늘색의 침전물이 순식간에 형성되었으며, 온도를 올려 1시간 동안

처리한 결과 PEI에 황화구리가 도금된 물질들이 유리 내벽에 붙어 코팅되었다. pH 14에서 20%(w/v) 티오황산나트륨의 양을

20%(w/v) 황산구리에 비해 4배로 증가시켜(2 mL:8 mL) PEI를 혼합한 경우(Figure 2(g))에는 용액이 전체적으로 짙은 색으로 변했으며, 80 oC에서

1시간 처리한 후에도 침전물이 거의 보이지 않는 짙은 색의 용액으로 변하였으며 유리 내벽이 도금되었다.

PEI 전처리 면섬유에의 황화구리 도금 및 시료들의 표면저항 변화. 면섬유에 PEI를 처리하면, 면섬유에 존재하는 히드록시기의

산소 원자는 전기음성도가 커서 d- 전하를 띠기 때문에 d+로 하전된 PEI의 아민기들과 전기적 인력에 의해 결합을 형성하여 양이온화된다. 이렇게 아민기가 도입되면

황화구리로 무전해 도금시켜 면직물에 전기전도성을 부여할 수 있다. PEI는 분자량이 큰 고분자이기 때문에 면섬유 내부로 침투하지 못하고 표면에

존재하여 면섬유 표면에서 황화구리 도금이 시작된다.

0.01,

0.1, 0.5% PEI로 전처리한 면직물을 시료로 하고, 황산구리와 환원제인 티오황산나트륨을 사용하여 무전해 도금법으로 면직물의 표면에 황화구리 층을 형성시킨 후

이들의 전기전도성을 알아보았다. 사전 실험 결과에 의하면, 전처리하는 PEI 농도를 25%(w/v) 정도까지 계속 증가시키면 면섬유에 부가된

PEI의 양은 거의 직선적으로 증가하였다. 그러나 면섬유에 부가된 PEI 고분자가 많다고 해서 양이온화나 도금 처리에 도움이 되는 것이 아니었다.

PEI에 의한 면섬유의 양이온화는 표면에서 일어나는 현상이기 때문에 아주 낮은 농도의 PEI 용액으로 처리하더라도 충분하였으며, PEI 농도가

1% 이상으로 되면 오히려 면섬유 표면에 결합된 PEI 고분자의 양이 너무 많아져 코팅층이 불균일해 지고 효과도 좋지 않았다. 이에 따라 본 연구에서는

전처리하는 PEI 용액의 농도를 0.5%(w/v) 이내로 하였다.

적절한 무전해 도금

조건을 알아보기 위하여, 0.01%, 0.1%, 0.5% PEI 용액으로 전처리한 면직물에 처리 시간 및 처리 온도 등을 달리하여 각각 무전해

도금법으로 황화구리를 도금한 후 이들 시료들의 표면저항(W/sq)을 측정하였다. 이때 미처리 면직물 및 PEI

전처리만 하고 무전해 도금하지 않은 시료의 표면저항은 무한대(∞)이었다. PEI로 전처리된 시료에 황화구리를 도금시킨 시료라 할지라도 특정 조건

이외의 범위에서 처리된 시료들의 표면저항 값들은 너무 커서 전기전도성이 부여되었다고 말할 수 없었으며, 값들의 범위가 너무 커서 그래프로 나타내기

힘들어 이후의 실험 결과에서 표면저항이 어느 정도 범위 이상으로 나타난 처리 조건들에 대한 결과들은 제시하지 않았다.

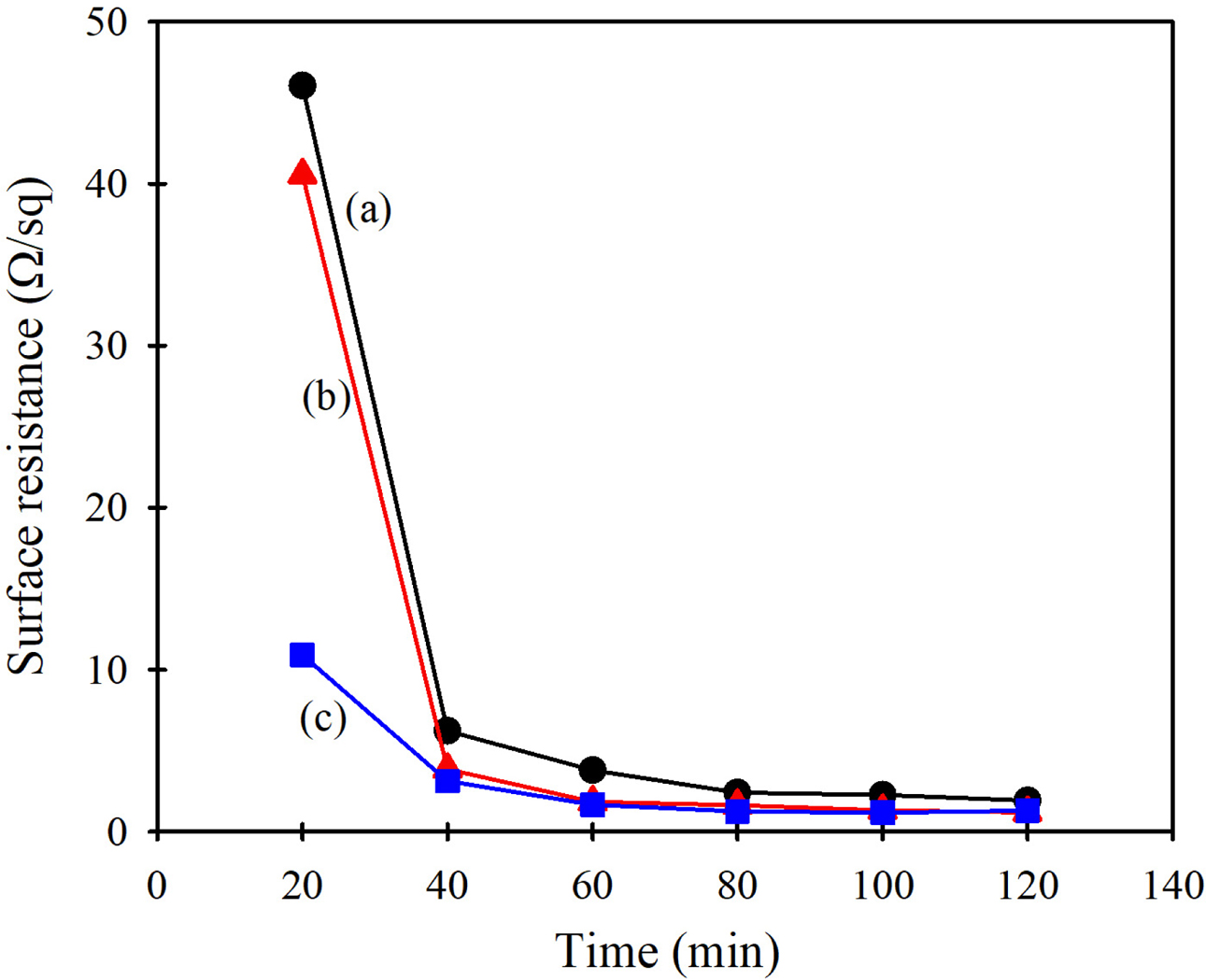

Figure 3은

황산구리 농도를 4%(w/v), 티오황산나트륨 농도를 4%(w/v)로 고정한 상태에서 처리 온도를 80 °C로 하고 도금시키는 시간을 변화시키면서

무전해 도금법으로 처리한 면직물의 표면저항을 나타낸 것이다. 이를 보면, 결과가 제시된 실험 범위에서 PEI 전처리 농도에 관계없이 세 종류 시료

모두 표면저항이 50 W/sq 이하를 나타내어 전기전도성이 매우 크게 향상되었다. 특히 도금 시간 80분 이상에서는 3 시료 모두 1~2 Ω/sq의 우수한 전기전도성을 나타내었다. 도금 시간에

의한 영향을 보면, 40분까지는 표면저항이 크게 감소하다가 그 이상에서는 감소폭이 크게 줄어들었다. 즉, PEI 전처리된 면섬유 표면에 황화구리

층을 형성하는데 어느 정도 시간이 필요하며, 본 연구의 실험 조건에서 80분 이상 도금을 진행하면 거의 일정한 값에 도달한다는 것을 알 수 있다.

전체적으로 시료들의 표면저항은 짧은 도금 시간에서는 전처리하는 PEI 농도가 0.01, 0.1, 0.5% 순으로 커질수록 작은 값을 나타내었지만,

어느 정도 시간이 경과되면 PEI 농도와 무관하게 비슷한 값들을 나타내었다. 이는 황화구리 무전해 도금이 면섬유에 부착되어 있는 PEI의 아민기에서

시작되기 때문이다. 즉, 초기에는 아민기가 많이 존재하는 시료에서 생성된 황화구리 양이 많기 때문에 표면저항이 더 빨리 감소하지만, 어느 정도

시간이 지나면 일단 생성된 황화구리 위에 다시 황화구리가 도금되므로 결국 비슷한 상태로 되는 것이다. Figure 3을 보면, 도금 시간 80분 이후부터는 세 종류의 시료 모두 표면저항 값의 변화가 거의 없었다.

도금된 양이 지나치게 많아지면 표면저항은 더 이상 감소하지 않지만 섬유 시료의 촉감 등은 나빠질 것으로 판단된다. 이러한 실험 결과를 바탕으로,

어느 정도 이상의 시간이 지나면 도금이 충분히 진행되었다고 판단되어 이후의 실험에서는 무전해 도금시키는 시간을 2 시간으로 고정하여 실험을 진행하였다.

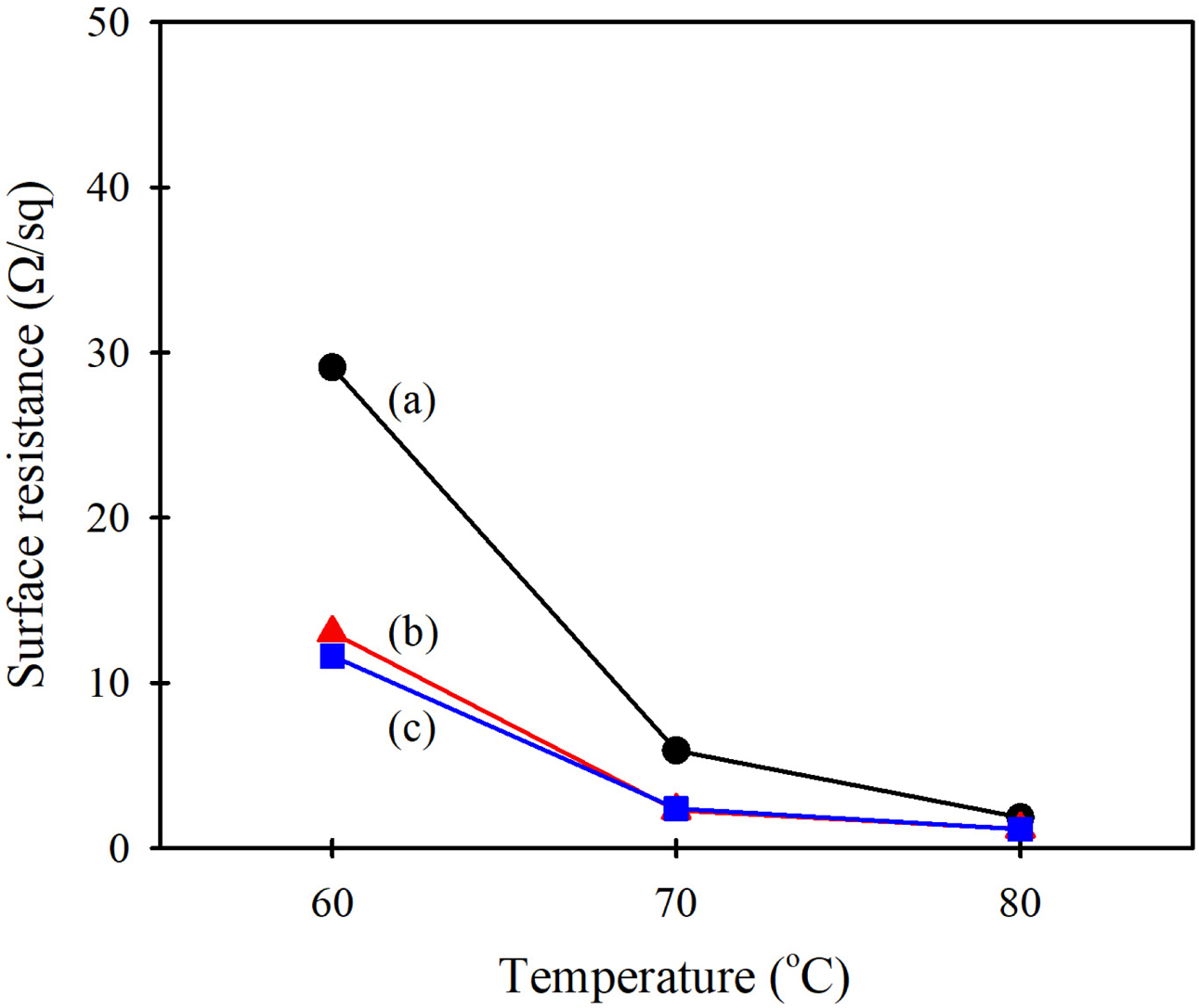

한편, 도금시키는

온도에 의한 영향을 알아보기 위하여, 황산구리 농도를 4%(w/v), 티오황산나트륨 농도를 4%(w/v)로 고정한 후 도금 시간은 2시간으로 하면서

도금 시의 온도를 변화시켜 처리한 시료들의 표면저항을 Figure 4에 나타내었다. 전체적으로 처리온도가 높아질수록 표면저항 값들이 조금씩 감소하였으며,

60 oC에서는

전처리하는 PEI 농도가 클수록 표면저항이 더 낮게 나타났다. 그러나 처리 온도를 70 oC로 하면 3 종류 시료의 표면저항 차이가 크게 감소하였으며, 80 oC에서

도금시키면 모두 비슷하면서 아주 낮은 표면저항 값을 나타내어 적절한 처리온도는 80 oC라고

판단되었다.

이상의

Figure 3과 4의 결과를 종합해보면, PEI로 전처리된 면섬유에 황화구리가 무전해 도금될 때 처리된 PEI의 양이 많고 도금 시의 온도가

높을수록 효과적이지만, 어느 정도 도금이 진행된 후에는 거의 비슷한 표면저항 값(1~2 Ω/sq)에 도달한다는 것을 알 수 있다.

황화구리 무전해 도금

시에는 주 도금 재료인 황산구리와 환원제인 티오황산나트륨의 적절한 비율이 중요하다. 이는 환원제인 티오황산나트륨이 Cu2+

이온을 Cu+로 환원시키면서 동시에 황 원자를 제공하여 CuS로 되게 하기 때문이다. 이 두 약제의 적절한 비율을 알아보기

위해 반응시간을 2시간, 반응온도를 80 oC로 고정하고, 황산구리와 티오황산나트륨의 농도를 변화시켜

가면서 무전해 도금하여 얻어진 시료들의 표면저항을 측정하였다.

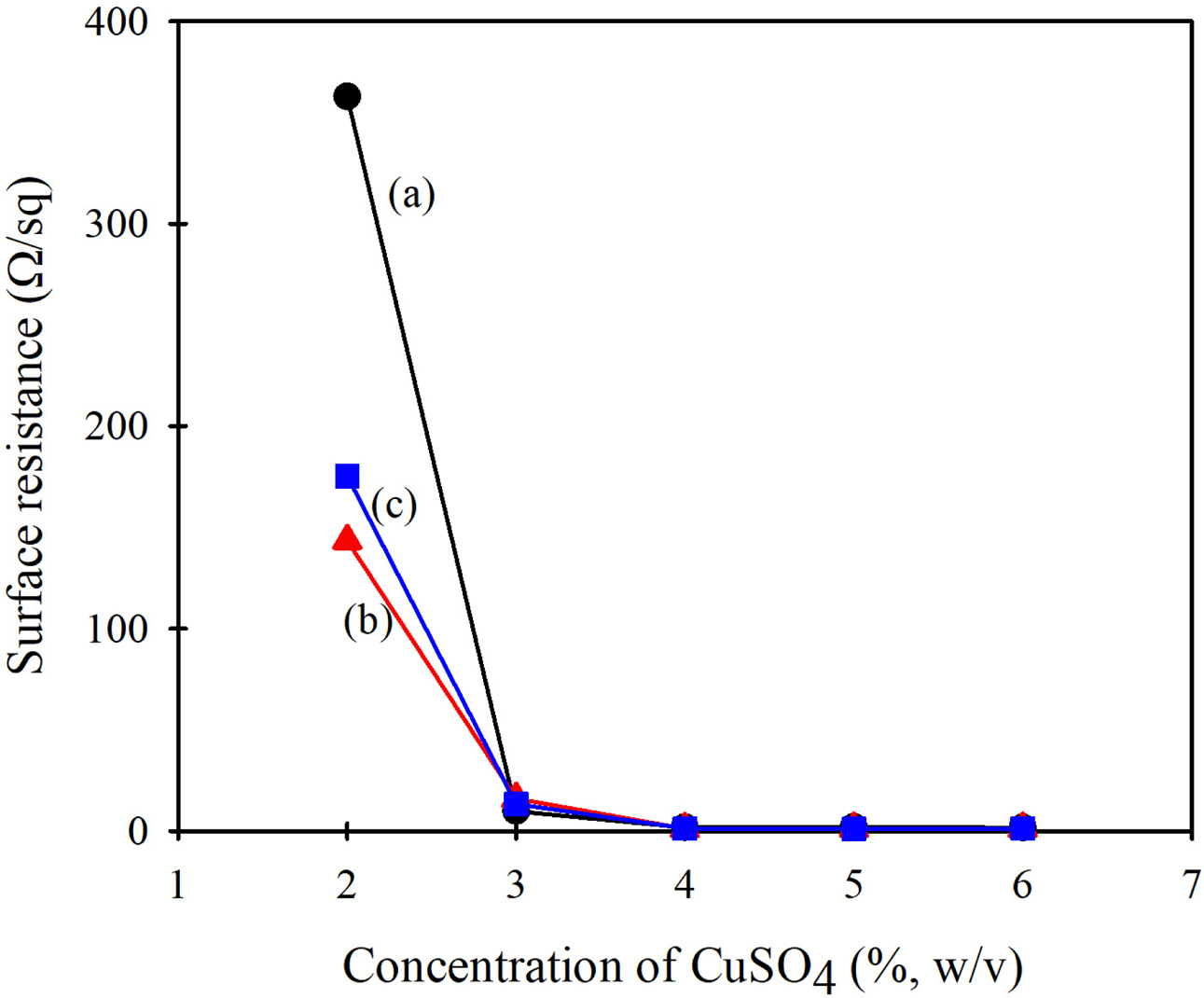

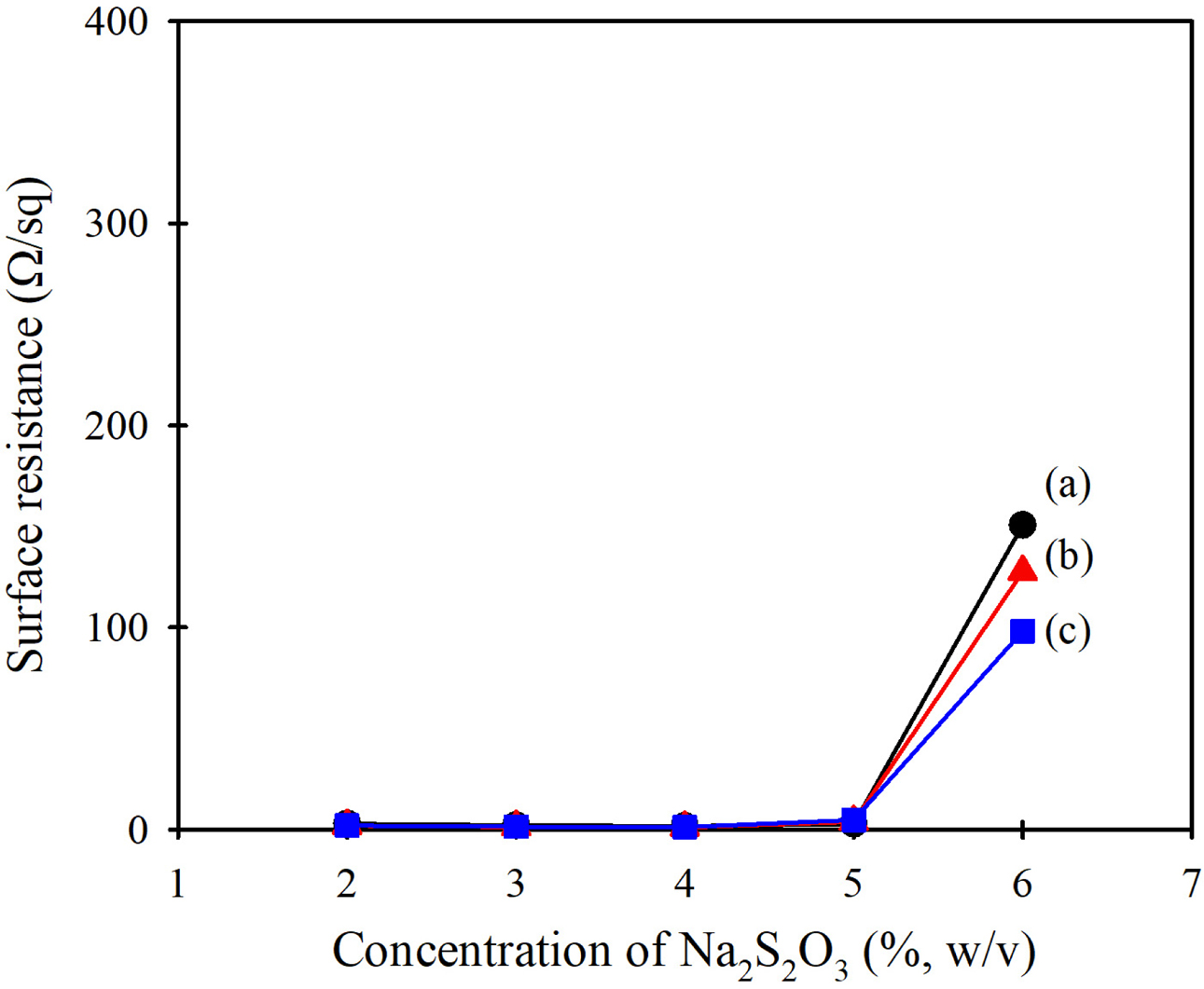

Figure 5는

환원제인 티오황산나트륨의 농도를 4%(w/v)로 고정하고, 황산구리의 농도를 증가시키면서 무전해 도금시킨 결과를 나타낸 것이다. 이 그림에서

y축의 표면저항 범위는 0~400 W/sq로, Figure 3과 4에 비해 훨씬 큰 범위라는 것을 밝혀둔다. 환원제의 농도를 4%로 일정하게 한 경우, 황산구리의 농도가

증가할수록 표면저항 값은 감소하였다. 황산구리 농도가 2%인 경우에는 150~370 W/sq로 다른 시료들에 비해 상당히 높은 표면저항 값을

나타내었고, 3% 이상에서 급격히 감소하는 것으로 보아 일정량 이상의 Cu2+ 이온이 필요함을 알 수 있다. 그러나 4%(w/v) 이상 농도의 황산구리

용액에서는 표면저항이 1~2 Ω/sq 이하의 낮은 값들을 나타내었다.

Figure 6은

황산구리의 농도를 4%(w/v)로 고정하고, 환원제인 티오황산나트륨의 농도를 증가시키면서 무전해 도금시킨 결과를 나타낸 것이다. 환원제의 농도를

고정하고 주 약제인 황산구리 농도를 증가시켰을 때와는 다르게, 도금욕 내에 환원제인 티오황산나트륨의 농도가 증가하면 4%까지는 거의 비슷한 표면저항

값을 나타내다가, 5% 이상부터 값이 커지기 시작하여 6%에서는 표면저항 값이 크게 증가하였다. 즉, 황산구리 농도에 비해 티오황산나트륨의 농도가 너무 커지면 오히려 전기전도성이 감소한다는 것을 나타내었는데,

이는 시료에 생성된 전기전도성 물질이 CuxS 이기 때문이다.28 티오황산나트륨이 많아지면 한꺼번에 환원되는

Cu2+가 많아지지만 CuxS를 생성하는데 필요한 구리 이온이 부족하기 때문에 도금되는 양이 상대적으로

작아지는 것이다. 황산구리의 농도를 4%(w/v)로 한 경우 티오황산나트륨의 농도도 4%(w/v)일 때 거의 일정한 표면저항 값에 도달하였다.

따라서 황산구리와 티오황산나트륨의 비율은 1:1(무게비)인 경우가 가장 적절하다고 판단되었다. 황산구리(CuSO4)의 분자량은

159.68 g/mol 이고, 티오황산나트륨(Na2S2O3)의 분자량은 158.11 g/mol로 두 물질의 분자량이 비슷하다. 따라서 무게비

1:1은 몰비로도 거의 1:1 이라고 할 수 있다. 이는 Cu2+와 S2O32-가

1:1 몰비로 반응하고, 이후의 반응이 진행되기 때문이다.

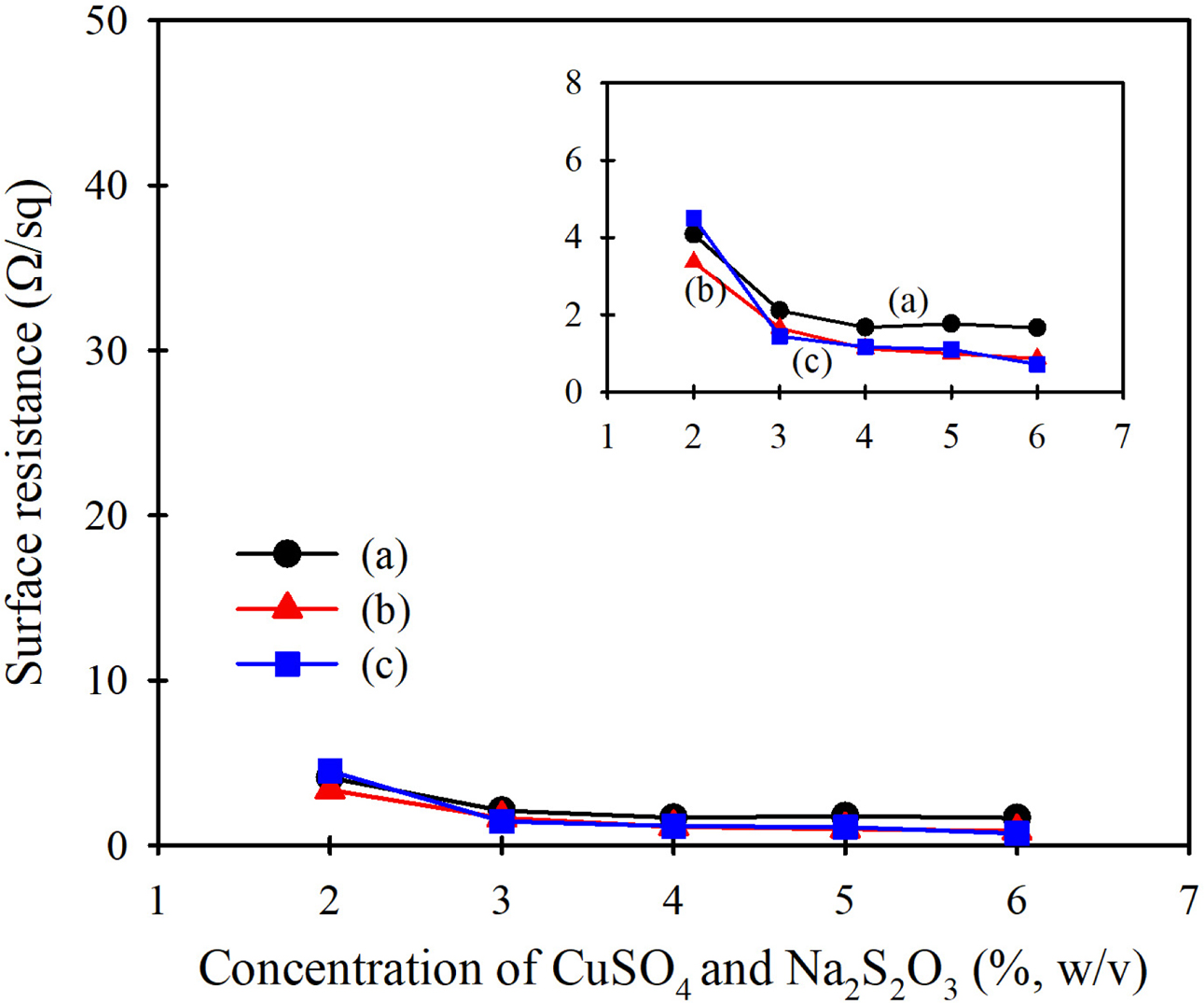

황산구리와 환원제의

비율을 1:1(무게비)로 고정하고, 이들의 농도를 증가시키면서 무전해 도금한 결과를 Figure 7에 나타내었다. Figure 7에서

4% 농도는 CuSO4와 Na2S2O3 각각의 농도가 4%임을 나타낸다.

0.01, 0.1, 0.5% PEI로 전처리한 시료 모두 황산구리와 환원제의 농도가 증가함에 따라 표면저항이 감소하는 경향을 보였다. 그러나

4% 이상의 농도에서는 거의 차이가 나지 않았다. 도금 용액에서 두 가지 약제의 농도를 3% 이상으로 하여 무전해 도금 처리할 경우,

0.01% PEI로 전처리한 시료는 1.5~2 Ω/sq의 표면저항 값을 나타내었지만, 0.1% PEI로 전처리한 시료와 0.5% PEI로

전처리한 시료는 0.5~1.5 Ω/sq 정도의 표면저항 값을 나타내었다. 전체적으로 볼 때 작은 차이이기는 하지만, 전처리 시 사용한

PEI의 농도가 크면 표면저항 값이 조금 더 낮게 나타나 더 효과적이었다. 그러나 PEI 농도 0.1%와 0.5% 사이에는 거의 차이가 나지 않았다.

이에 따라 면직물에 전기전도성을 부여하기 위한 PEI 전처리는 0.1%(w/v) 농도로 하고, CuSO4와 Na2S2O3

각각의 농도를 4%로 하는 것이 시료들의 표면저항을 낮추는 적절한 처리조건이라고 판단되었다.

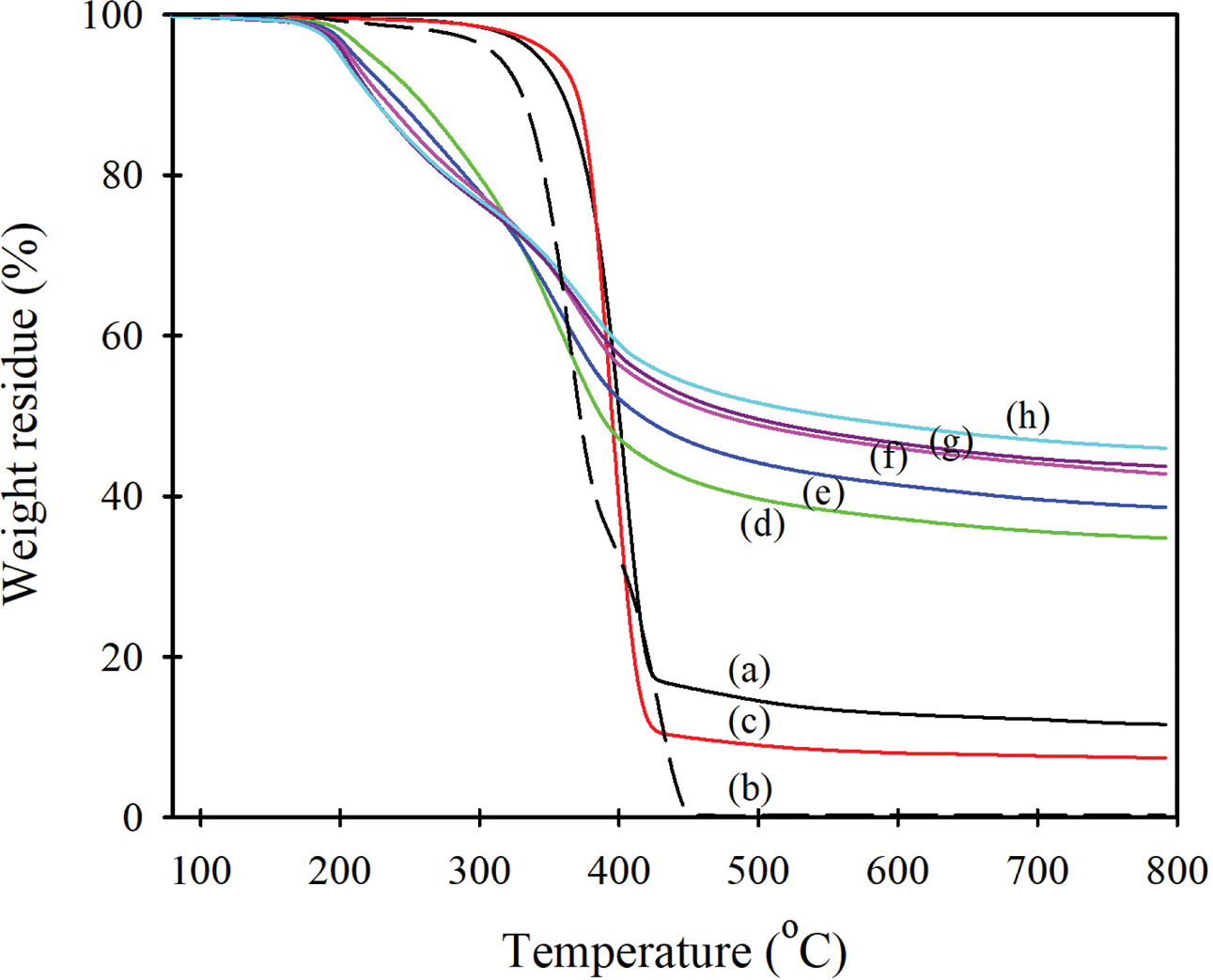

황화구리 도금된 시료의 열분해와 모폴로지. Figure 8은 면섬유와 PEI, 0.1% PEI로

전처리한 면직물에 CuSO4/Na2S2O3(1:1)의 농도를 달리

하여 무전해 도금시킨 시료들의 TGA 열분해 곡선을 나타낸 것이다. 면섬유와 PEI는 300 °C 정도에서 분해가 시작되어 450 °C 정도되면 열분해가 종료되었으며, PEI는 거의

0%까지 열분해되는 반면, 면섬유는 600 °C 이후에도 약 15% 정도의 잔량을 나타내었다. PEI로 전처리한 시료는 이들의 중간 정도 열분해 거동을

보였다. PEI 전처리 후 시료에 황화구리가 도금되면 200 °C 이하의 온도에서 열분해가 시작되었으며, 도금 용액의 농도가 증가하여 도금되는 양이 많아지면

200~300 °C 범위에서 열분해되는 온도가 조금씩 낮아지면서 열분해

이후의 잔량 무게도 증가하였다. 이는 200~300 °C에서 도금 시 생성된 여러 가지 물질들이 열분해되고, 이후 면섬유와 PEI의 열분해가 겹쳐졌기 때문이다.

도금된 황화구리 생성량이 많아지면 열분해 후의 잔량도 증가하였다.

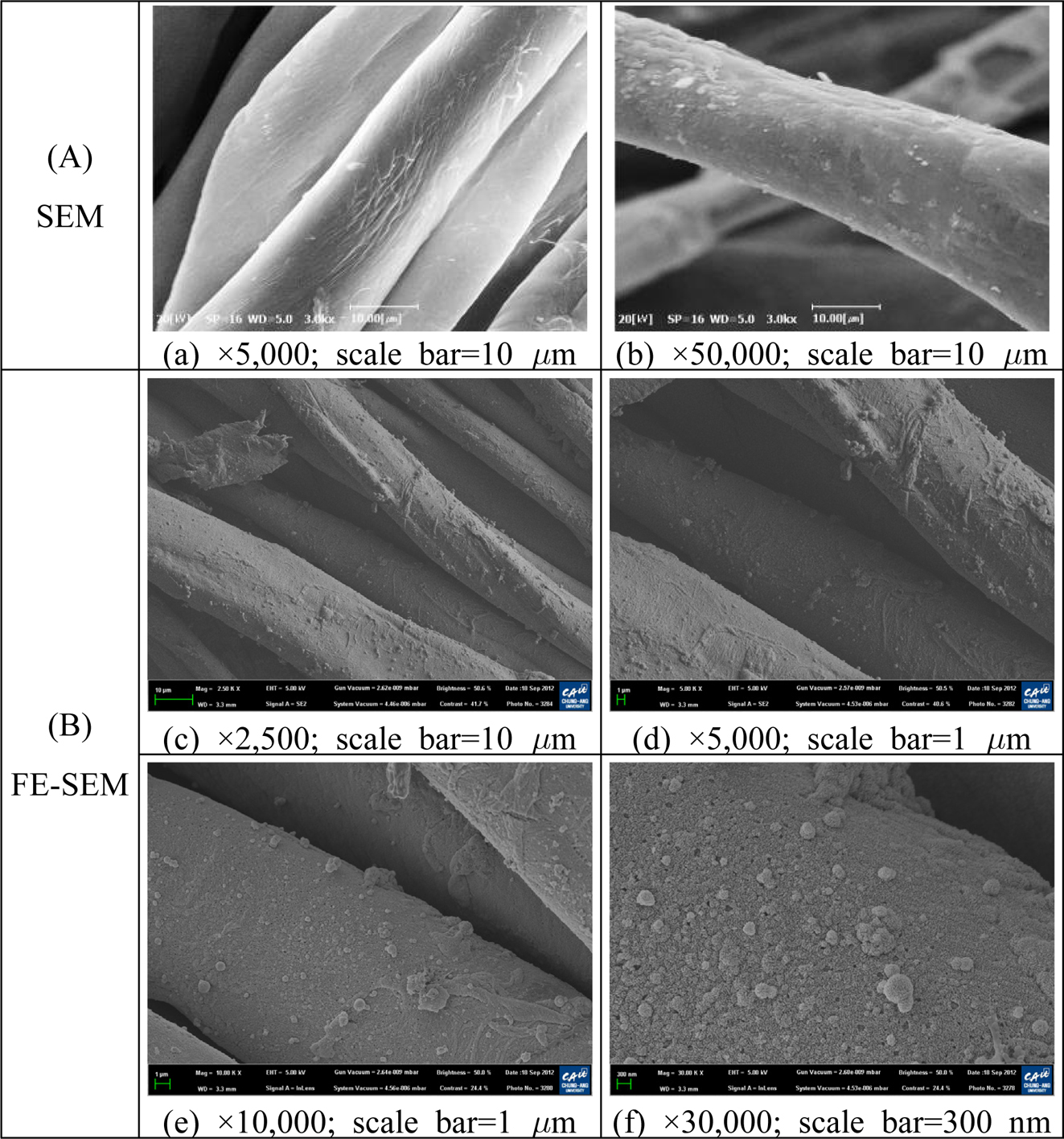

도금 처리한 면섬유의

표면 모폴로지를 알아보기 위하여 시료들을 SEM과 FE-SEM 및 EDS를 통해 분석하였다. Figure 9(A)는 미처리 면섬유와 0.1%

PEI로 전처리한 면섬유를 4% CuSO4와 4% Na2S2O3 용액으로

도금한 시료의 SEM 이미지이다. 미처리 면섬유에서는 전형적인 면섬유의 특징으로 섬유 표면에 꼬임으로 인한 잔주름이 있지만, 여기에 황화구리가

도금되면 면섬유 표면 틈새들이 매워지고 무기물질이 코팅되어 있는 것을 볼 수 있다. Figure 9(B)는 황화구리가 도금된 면섬유의

FE-SEM 이미지들이다. 면섬유 표면에 황화구리가 상당히 두꺼우면서 균일하게 도금되어 있으며, 배율을 크게 한 이미지에서 일부 황화구리가 입자

상태로 존재함을 알 수 있다.

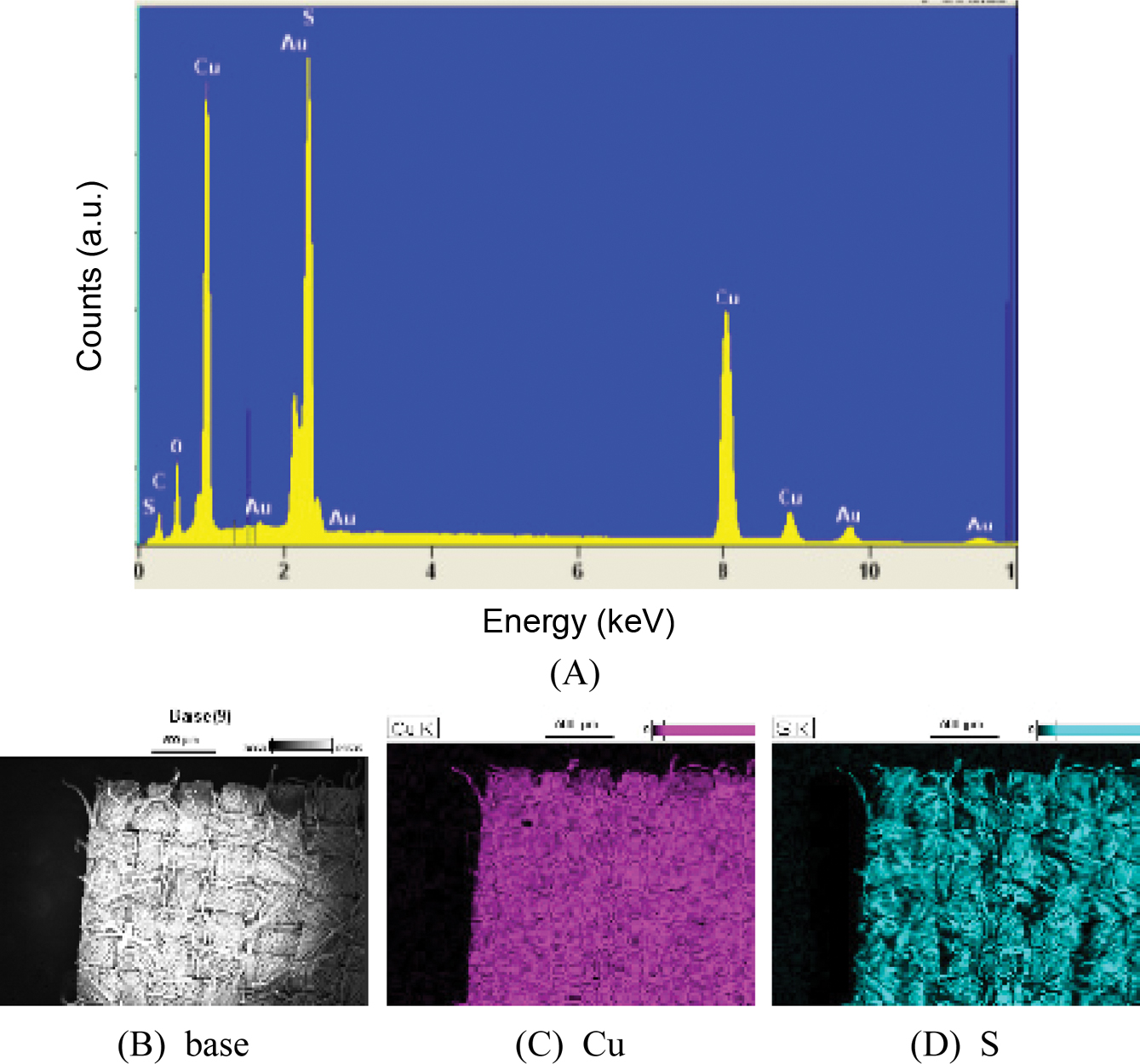

Figure 10은

PEI 전처리 후 황화구리 도금한 시료들을 EDS로 분석한 결과이다. EDS 스펙트럼에서 0.28 keV에서 C의 Ka, 0.52 keV에서 O의 Ka, 2.31 keV에서 S의 Ka, 8.046과 8.91 keV에서 Cu의 Ka와 Kb가 나타났다.29 탄소에 비해 구리

및 황 피크의 크기가 매우 크게 나온 것으로부터 섬유 표면에 CuS가 여러 층으로 도금되었음을 알 수 있다. 한편, 매핑(mappimg) 이미지로

관찰한 결과, 면직물 표면에 구리 및 황 원자가 균일하게 분포되었음을 확인할 수 있었다.

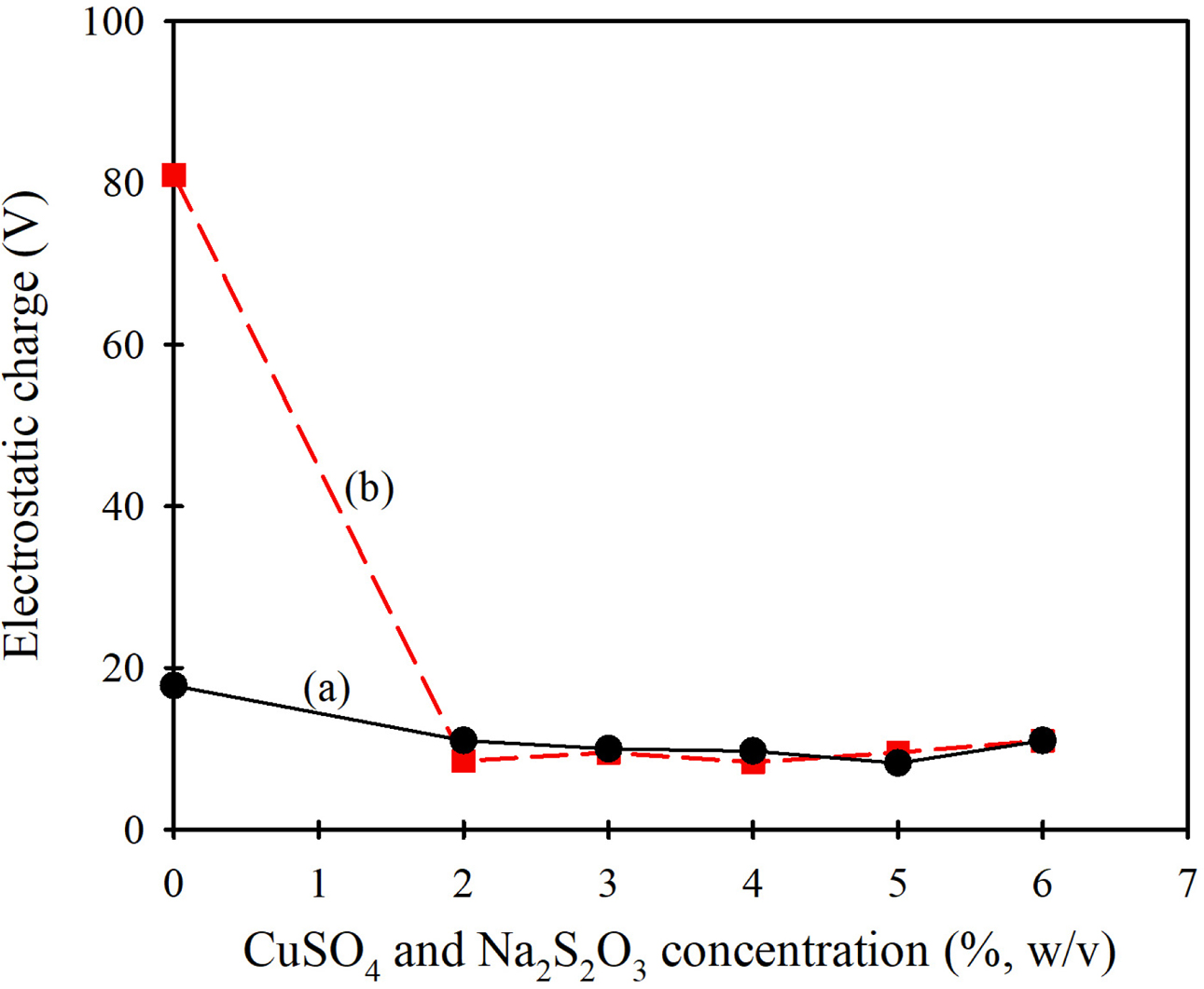

제조된 전기전도성 면직물의 마찰대전압 및 전자파 차폐효율. 0.1% PEI로 전처리한 면직물을 황산구리 농도와 티오황산나트륨

농도를 달리하면서(무게비는 1:1로 고정) 무전해 도금하고 이들을 시료로 하여 전기적 특성들을 분석하였다. 먼저 시료들의 마찰대전압을 KS

K0555 B법에 의하여 측정하여 Figure 11에 나타내었다. 마찰대전압 측정 시 피마찰포로 면포와 모포 두 가지를 사용하였다. 면포를 마찰포로

사용하였을 때 도금이 되어 있지 않은 미처리 면직물의 마찰대전압은 18 V이었으며, 모포를 마찰포로 사용한 경우는 81 V의 값을 보였다. 이들 마찰대전압은 모두 100 V 이내로 10000 V 이상의 마찰대전압을 나타내는 PET 직물에 비해 매우

낮은 값을 나타내었는데, 이는 미도금 시료라 할지라도 면직물 자체의 수분율이 커서 거의 마찰대전압을 띠지 않기 때문이다. 황화구리 도금된 시료의 경우, 마찰포가 면포인 경우에는

마찰대전압이 10 V 이하로 감소하였으며 마찰포가 모포인 경우에도 10 V 이하로 그 값들이 크게 감소하였다. 비록 미처리 면직물의

마찰대전압이 낮기는 하지만, 여기에 황화구리가 도금되면 마찰대전압이 이보다 훨씬 낮은 값을 나타내 황화구리 도금 처리가 뛰어난 대전방지 효과를

부여함을 알 수 있다.

KS K0555

A법에 의한 직물의 반감기 측정은 시료를 별도로 마찰하지 않고 10 kV의 전압을 30초 동안 인가한 후 직물 표면에 발생된 전하가 반으로 감소될 때까지의 시간을 측정하는 방식으로,

미처리 면직물의 반감기는 0.2초였다. 0.1% PEI로 전처리하고 CuSO4/Na2S2O3(1:1)

농도를 2, 3, 4, 5, 6%로 하여 도금시킨 시료들의 반감기는 모두 약 0.1초로 거의 비슷하였다. 이때 측정 기계의 한계로 보다 정확한

반감기를 구하기는 어려웠다. 이러한 결과는 측정 방법이 마찰이 배제된 상태에서 일정 시간 동안 전하가 인가됨에 따라 시료 표면에 형성된 전하의 양이 결정되고, 자체 저항과 수분율 등과

같은 시료 자체의 특성치에 영향을 크게 받기 때문이다.30,31 즉, 미처리 시료 자체가 대전압을 별로 띠지 않기 때문에 전기전도성 향상이 반감기에 거의 영향을 미치지 않은 것이다. 다만 미처리 면직물 자체의 반감기도 매우 짧지만, 황화구리

도금 처리한 경우는 이보다 더 짧아졌음을 알 수 있었다.

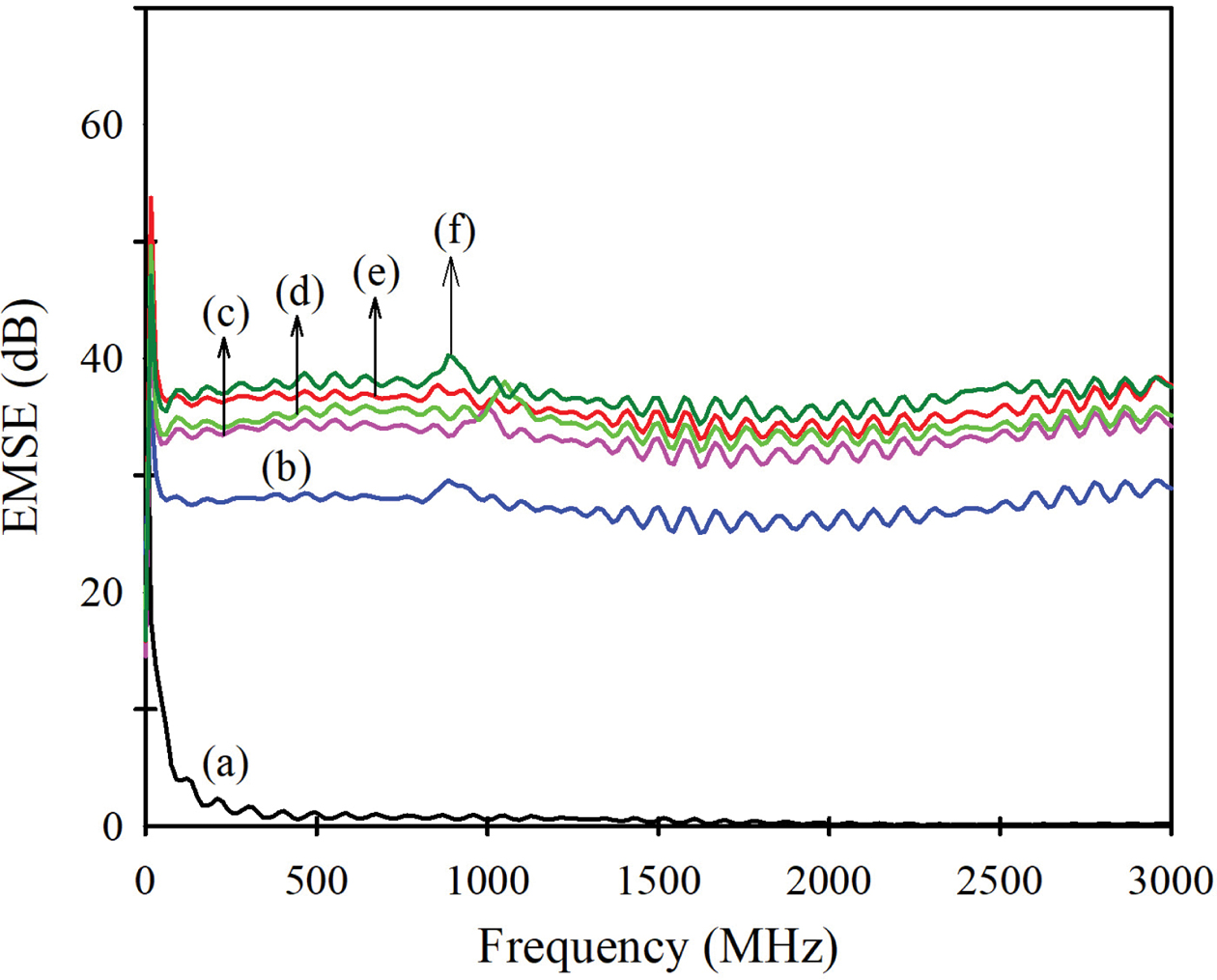

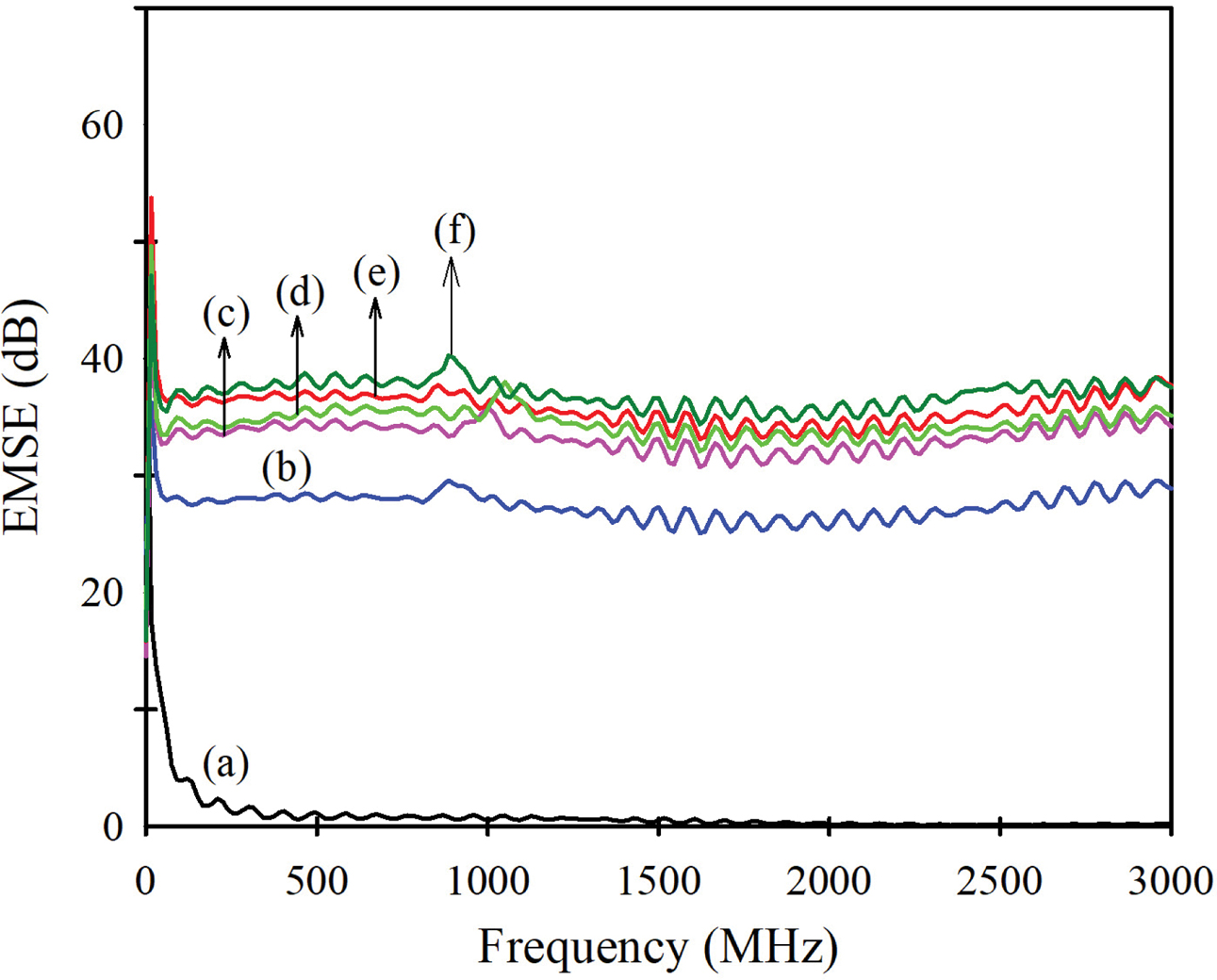

마찰대전압으로 시료들의

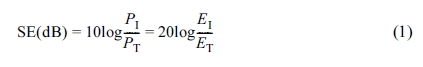

전기적 특성을 비교하기 곤란하였기 때문에, 보다 정확한 평가를 위하여 시료들의 전자파 차폐효율을 측정하였다. 전기전도성 섬유는 주로 전자파 차폐

등의 분야에 사용된다. 전자파 차폐 성능은 (1) 식과 같은 차폐효율(shielding efficiency, SE)로 나타내며, 전자파가 재료를

통과할 때 감쇄되는 상대적 크기인 decibel(dB)로 나타낸다.

여기서, PI와

PT는 각각 입사와 투과되는 전자파의 파워이고, EI와 ET는 각각 입사와

투과되는 전기장의 세기이다. 차폐효율이 10 dB인 경우에는 입사된 전자파 파워의 10%에 해당하는 전자파가 투과된 경우로 전자파 차폐가 매우 미미한

수준이고, 100 dB인 경우에는 입사 전자파의 파워가 1/1000로 감소되어

투과되는 경우로 매우 우수한 차폐

성능을 보인다고 할 수 있다. 일반적인 전자파 차폐 물질의 차폐효율은 30~60 dB 정도적이며, 60 dB 이상이면 차폐효율 성능이 우수한 것으로 판단된다.

0.1% PEI로

전처리한 면직물에 도금 용액의 CuSO4/Na2S2O3 농도를

2~6%로 하여 도금시킨 면직물의 주파수 변화에 따른 차폐효율을 Figure 12에 나타내었다. 미처리 면직물은 0.01 MHz~3 GHz에서 0~1 dB 값을 나타내, 절연체이면서 전자파를 전혀 차폐시키지

못하고 있다. 그러나 황화구리를 도금한 시료는 전 주파수 범위에서 30~40 dB의 차폐효율을 보였고, CuSO4/Na2S2O3

농도가 증가하여 황화구리 도금량이 많아질수록 전자파 차폐효율이 크게 나타났다. 또한 황화구리 도금된 면직물은 모두 저주파 영역에서부터 3 GHz까지의 고주파수 대역에서 고른 차폐효과를 보였다.

지금까지 구리 화합물을

피복시킨 전기전도성 섬유는 주로 나일론, PET 또는 아크릴 섬유 등을 기질로 사용하고 있으며, 이들의 전자파 차폐효율은 20~30 dB 수준이다.10 이에 비해 본 연구에서 개발된 전기전도성 섬유는 천연섬유인 면직물을

원료로 하면서도 30~40 dB의 높은 차폐효율을 나타내고 있고, 전기전도성이 매우 우수하여 앞으로 여러 분야에 응용될 수 있을 것으로 기대된다.

|

Figure 1 Effects of pH of solution, elapsed time, and PEI addition on the plating solution consisting of CuSO4 and Na2S2O3. |

|

Figure 2 Changes of plating solutions of various mixed ratios of CuSO4, Na2S2O3, and PEI with changing solution pH and elasped time. |

|

Figure 3 Reduction of surface resistance with plating time of cotton fabrics pretreated with (a) 0.01; (b) 0.1; (c) 0.5 %(w/v) PEI solution and electroless plated with a solution of 4% CuSO4 and 4% Na2S2O3 at 80 °C. |

|

Figure 4 Reduction of surface resistance with plating temperature of cotton fabrics pretreated with (a) 0.01; (b) 0.1; (c) 0.5%(w/v) PEI solution and electroless plated with a solution of 4% CuSO4 and 4% Na2S2O3 for 2 h. |

|

Figure 5 Changes in surface resistance of cotton fabrics pretreated with (a) 0.01; (b) 0.1; (c) 0.5%(w/v) PEI solution and electroless plated at 80 °C for 2 h with plating solutions of 4% Na2S2O3 and different CuSO4 concentration. |

|

Figure 6 Changes in surface resistance of cotton fabrics pretreated with (a) 0.01; (b) 0.1; (c) 0.5%(w/v) PEI solution and electroless plated at 80 °C for 2 h with plating solutions of 4% CuSO4 and different Na2S2O3 concentration. |

|

Figure 7 Changes in surface resistance of cotton fabrics pretreated with (a) 0.01; (b) 0.1; (c) 0.5%(w/v) PEI solution and electroless plated at 80 °C for 2 h with increasing concentrations of CuSO4 and Na2S2O3 in plating solution. |

|

Figure 8 TGA curves of (a) cotton; (b) PEI; (c) 0.1% PEI-treated cotton; (d-f) PEI(0.1%)-pretreated cotton fabrics plated at 80 °C for 2 h with various plating solutions. Concentration of both CuSO4 and Na2S2O3 (1:1) of plating solution (%) : (d) 2; (e) 3; (f) 4; (g) 5; (h) 6. |

|

Figure 9 (A) SEM images of (a) untreated cotton; (b) cotton pretreated with 0.1% PEI and plated at 80 °C for 2 h with a plating solution of 4% CuSO4 and 4% Na2S2O3.; (B) FE-SEM images of the same sample of (b) with different magnifications. |

|

Figure 10 (A) EDS spectrum; mapping images of (B) base; (C) copper; (D) sulfur of the cotton fabric pretreated with 0.1% PEI and plated at 80 °C for 2 h with a plating solution of 4% CuSO4 and 4% Na2S2O3. |

|

Figure 11 Frictional electrostatic charges of the cotton fabrics pretreated with 0.1% PEI and plated at 80 °C for 2 h with plating solutions of various concentrations of CuSO4 a nd Na2S2O3. Friction fabric; (a) cotton; (b) wool. |

|

Figure 12 Electromagnetic shielding efficiency (EMSE) of the cotton fabrics pretreated with 0.1% PEI and plated at 80 °C for 2 h with various plating solutions. Concentration of both CuSO4 and Na2S2O3 (1:1) of plating solution (%): (a) un-treated (cotton); (b) 2; (c) 3; (d) 4; (e) 5; (f) 6. |

면섬유에 PEI를

전처리하고, 여기에 황산구리(CuSO4)/티오황산나트륨(Na2S2O3)

수용액으로 무전해 도금시켜 황화구리가 도금된 전기전도성 면직물을 제조하는 방법을 연구하였으며, 시료를 제조하는 과정 및 얻어진 시료들을 분석하여

다음과 같은 결론들을 얻었다.

PEI로 전처리한

면직물에 CuSO4/Na2S2O3 수용액을 처리함으로써 황화구리가

도금된 전기전도성 면직물을 얻을 수 있다. PEI 전처리 면직물에 황화구리를 도금시킬 때에는 CuSO4: Na2S2O3를

1:1(무게비)로 사용하는 것이 효과적이며, CuSO4와 Na2S2O3

각각의 농도 4%(w/v)로 80 °C에서 2시간 도금시키는 조건이 적절하다.

PEI 수용액으로

전처리한 면직물을 황화구리로 도금시키면 미처리 시료에 비해 표면저항이 매우 크게 감소한다. 전처리시키는 PEI 농도를 0.01, 0.1,

0.5% 정도로 매우 작게 하더라도 황화구리 생성량이 많아지면 모두 표면저항이 1~2 Ω/sq로 크게 감소하며, 전기전도성 면직물을 제조하는데

적합한 PEI 전처리 농도는 0.1%(w/v)이다.

0.1% PEI로

전처리한 면직물을 황화구리 도금시킬 때 CuSO4/Na2S2O3(1:1)

농도를 4% 이상으로 하면 전기전도성이 우수한 면직물을 제조할 수 있다. 황화구리가 도금된 면직물은 마찰대전압이 줄어들 뿐만 아니라, 0.01 MHz~3 GHz의 주파수 대역에서 35~40 dB의 우수한 전자파 차폐효율을 나타낸다.

- 1. J. F. Gu, S. Gorgutsa, and M. Skorobogatiy, Smart Mater. Struct., 13, 1 (2010).

- 2. D. D. Rossi, A. D. Santa, and A. Mazzoldi, Mater. Sci. Eng. C, 7, 31 (1999).

-

- 3. M. Engin, A. Demirel, E. Z. Engin, and M. Fedakar, Measurement, 37, 173 (2005).

-

- 4. G. Xueping, W. Yating, L. Lei, S. Bin, and H. Wenbin, Surf. Coat. Technol., 201, 7018 (2007).

- 5. Y. Lu, S. Jiang, and Y. Huang, Surf. Coat. Technol., 204, 2829 (2010).

-

- 6. S. N. Patankar, S. D. Mcallister, I. F. Cheng, and D. B. Edwards, J. Power Sources, 195, 362 (2010).

-

- 7. C. Xiang, W. Lu, Y. Zhu, Z. Sun, Z. Yan, and C. C. Hwang, Appl. Mater. Interf., 4, 131 (2012).

-

- 8. R. Zhang, H. Deng, R. Valenca, J. Jin, Q. Fu, E. Bilotti, and T. Peijs, Sens. Actuat. A, 179, 83 (2012).

-

- 9. Q. Wei, X. Xiao, D. Hou, H. Ye, and F. Huang, Surf. Coat. Technol., 202, 2535 (2008).

-

- 10. C. C. Chen, C. W. Hung, S. Y. Yang, and C. Y. Huang, J. Appl. Polym. Sci., 109, 3679 (2008).

-

- 11. S. Mall, B. T. Harder, J. C. Petrosky, M. D. Alexander, and N. D. Hansen, Polym. Compos., 31, 1343 (2010).

- 12. M. L. Roan, Y. H. Chen, H. H. Liao, C. Y. Huang, K. N. Chen, and J. T. Yeh, Macromol. Symp., 286, 116 (2009).

-

- 13. Y. H. Chen, C. Y. Huang, F. D. Lai, M. L. Roan, K. N. Chen, and J. T. Yeh, Thin Solid Films, 517, 4984 (2009).

-

- 14. D. Gao and M. Zhan, Appl. Surf. Sci., 255, 4185 (2009).

-

- 15. X. Gu, G. Xue, S. Jin, and F. Li, Spectrosc. Lett., 30, 139 (1997).

-

- 16. S. Baseri, A. Zadhoush, M. Morshed, M. Amirnasr, and M. Azarnasab, J. Appl. Polym. Sci., 104, 2579 (2007).

-

- 17. E. Y. Kang and S. S. Im, Polym. Korea, 10, 354 (1986).

- 18. M. H. Kunita, A. W. Rinaldi, E. M. Girotto, E. Radovanovic, E. C. Muniz, and A. F. Rubira, Appl. Surf. Sci., 252, 3707 (2006).

-

- 19. J. Cardoso, O. GomezDaza, L. Ixtlilco, M. T. S. Nair, and P. K. Nair, Semicond. Sci. Tech., 16, 123 (2001).

- 20. M. H. Kunita, E. M. Girotto, E. Radovanovic, M. C. Goncalves, O. P. Ferreira, E. C. Muniz, and A. F. Rubira, Appl. Surf. Sci., 202, 223 (2002).

-

- 21. H. Hu, O. Gomez-Daza, and L. Banos, Solar Energy Mater. Solar Cells, 56, 57 (1998).

-

- 22. Y. W. Kim, P. Oh, and Y. H. Kim, Text. Sci. Eng., 55, 143 (2018).

- 23. S. Deng, R. Bai, and J. P. Chen, J. Colloid Interf. Sci., 260, 265 (2003).

-

- 24. Y. Dong, Z. Han, C. Liu, and F. Du, Sci. Total Environ., 408, 2245 (2010).

-

- 25. V. N. Kislenko and L. P. Oliynyk, J. Polym. Sci., 40, 914 (2002).

-

- 26. W. Maketon and K. L. Ogden, Chemoshpere, 75, 206 (2009).

-

- 27. J. Lakshmipraba, S. Arunachalam, D. A. Gandi, and T. Thirunalasundari, Eur. J. Med. Chem., 46, 3013 (2011).

- 28. I. Ancutiene, V. Janickis, and R. Ivanauskas, J. Appl. Polym. Sci., 252, 4218 (2006).

-

- 29. C. R. Trivedy, K. A. A. S. Warnakulasuriya, T. J. Peters, R. Senkus, V. K. Hazarey, and N. W. Johnson, J. Oral Pathol. Med., 29, 241 (2000).

-

- 30. K. Tappura and S. Nurmi, J. Electrostat., 58, 117 (2003).

-

- 31. J. N. Chubb, J. Electrostat., 62, 73 (2004).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(3): 349-358

Published online May 25, 2020

- 10.7317/pk.2020.44.3.349

- Received on Feb 5, 2020

- Revised on Feb 28, 2020

- Accepted on Mar 2, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Young Ho Kim

-

Department of Organic Materials and Fiber Engineering, Soongsil University, Seoul 06978, Korea

- E-mail: ssyhkim@ssu.ac.kr

- ORCID:

0000-0001-8889-3285

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.