- Fabrication of a Super-hydrophilic PE Coating Using Epoxy/Tertiary Amine Bonding

Sung Hwan Ju, Donghyun Kim, Ki-Seob Hwang, and Jun-Young Lee†

Research Institute of Sustainable Manufacturing System, Korea institute of Industrial Technology(KITECH), Cheonan, Chungnam 31056, Korea

- 에폭시/3차 아민 결합을 이용한 초친수성 PE 코팅 제조

한국생산기술연구원 청정생산시스템연구소

The condensation of water on a

transparent surface can lead to many problems in our daily life. In this study,

we developed a transparent and durable super-hydrophilic polymer coating on a

hydrophobic PE film surface. The super-hydrophilic polymer of a functionalized

tertiary amine was connected intensely to the PE substrate through a middle

epoxy emulsion coating layer. Further, it was confirmed that the epoxy/tertiary

amine bond coating film exhibited excellent super-hydrophilicity with high

washing durability, comparable only with those of the cationic polymer coating

layer. The developed coated materials are expected to have various industrial

applications, including as anti-fogging and anti-dripping agents used in

transparent materials.

일상생활에서 투명한 물질 표면의 수분 응집은 제품의 투과도

저하에 의해 여러 산업적 응용에 제한을 가지게 한다. 본 연구에서는 아크릴 고분자 기반의 초친수성 코팅을

이용하여 PE 필름 표면의 수분 응집으로 인한 투과도 저하를 방지하며 우수한 세척내구성을 가질 수 있는

방법을 개발하였다. 초친수성 고분자층의 세척내구성을 부여하기 위하여 에폭시/3차 아민의 공유결합 반응을 이용하였고 이를 실험적으로 증명하였다. 바인더

역할의 에폭시 기반 에멀젼 코팅층에 의한 표면 특성과 광투과도 향상을 분석하였고, 양이온 작용기 함량(MTAC)에 따른 친수성 효과와 세척내구성의 특성에 대해 분석하였다. MTAC

함량이 75 mol% 이상이 되면 물에 대한 접촉각이

15o 이하가 되어 김서림 방지 효과와 물방울 낙하 방지 효과가 나타났다. 하지만, MTAC가 100 mol%인 샘플은 물로 세척 후 친수성 기능을

잃는 것을 확인하였다. 본 연구결과는 다양한 산업분야에서 초친수성 고분자 코팅의 응용 가능성을 보여

주었다.

Anti-fogging and anti-dripping polymer surface on

PE film was fabricated via a simple emulsion and cationic polymer coating. The

prepared coating exhibited an excellent hydrophilicity and washing durability

in water depending on a cationic monomer contents.

Keywords: super-hydrophilic, anti-fogging, anti-dripping, ring-opening, greenhouse

이 연구는 과학기술정보통신부 및 과학기술일자리진흥원의 연구비 지원으로 수행되었으며(과제번호 : 2019K000084), 이에 감사드립니다.

투명한 고분자 소재는

우리의 삶에 있어 매우 중요한 부분을 차지하고 있다. 빛이 투과되는 성질을 이용하여 포장용기, 렌즈, 디스플레이 필름 그리고 그린하우스 소재 등 우리의 일상에 편의를 위해 다

양한 분야에서 이용되고

있다. 하지만, 이러한 투명 고분자 소재는 일상의 수증기에 의해서도 쉽게 김서

림(fogging)이

생기고 이로 인해 투명성을 잃기 쉽다.1,2 또한 이러한 물방울 응집이 계속될 경우 표면에 물방울의 크기가 증가하여 중력에

의해 물방울이 계속 떨어지는 물방울 낙하 현상(dripping)이 생긴다. 이러한 김서림과 물방울 낙하 현상은 여러 산업적 분야에서 응용에 제한이

되고 이를 해결하기 위한 여러 연구가 이루어지고 있다.3

일반적으로 투명한

코팅용 소재나 필름 소재로 사용되는 폴리에틸렌(PE), 폴리프로필렌(PP), 폴리아크릴산, 폴리우레탄 같은 고분자는 주로 소수성 표면을 가지고 있다. 소수성 표면은 쉽게 물방울이 응축되는데 물방울에

의한 광투과도 저하를 방지하기 위하여 표면을 초친수화(super-hydrophilic) 코팅하는 방법이 주로 사용되고 있다.4

초친수성 코팅 방법은 크게 무기물을 이용하는 방법과 유기고분자를 코팅으로 나눌 수 있다. 무기물을 이용한 코팅은 SiO2,

TiO2 또는 ZnO와 같은 소재를 나노파티클, 나노파우더 등의 형태로 코팅하는 방법이 주로 이용되고 있다.5,6

무기물을 이용할 경우 무기소재 표면에 의해 쉽게 친수성 성질을 부여할 수 있다는 장점이 있으나 무기소재만으로는 물리적 외력에 대한 내구성이 떨어져

고온의 가공처리나 고분자 블렌딩 등의 추가 공정이 필요하다는 단점이 있다.4,5

유기고분자를 이용한

방법은 -OH, -COOH, -NH2와 같은 작용기를 다량 함유하는 친수성 고분자를 이용한 코팅이 주로 이용되고 있다.7

순수한 친수성 고분자 코팅층은 물에 대한 용해도가 높아 시간이 지나면 세척내구성이 떨어지는 문제를 가지고 있다.4,8

친수성 유기고분자 코팅의 세척내구성을 높이기 위하여 주로 가교반응을 이용하고 있다. 고분자용액에 가교제를 첨가하여 가교를 시키거나 고분자

간에 가교를 이용하는 방법 등이 있으며, interpenetrating polymer network (IPN)의 형태로 친수성 고분자의 내구성을 강화하는

방법 등이 있다.8,9 하지만, 이러한 가교반응은 코팅액의 안정성이 저하되며 고온이나 UV와 같은 외부 자극을 필요로 하여

산업용 코팅소재로서 사용에 한계를 가지고 있다.

이에 본 연구에서는

에폭시/3차 아민 개환반응을 이용하여 PE 필름 표면에 초친수성 코팅 기술을 개발하였다. 에폭시기를 가지는 에멀젼 코팅층에 따른 표면 특성 및 광투과도

향상과 친수성 표면의 양이온 작용기(MTAC)의 함유에 따른 친수성 효과 및 세척내구성에 대해 분석하였다.

시약 및 재료. 실험에 사용된 폴리에틸렌(PE)은 한화케미칼을 원재료로

하며 ㈜삼동산업에서 블로우(blow) 성형 및 코로나 처리된 필름을 공급받아 사용하였다. 에멀젼 코팅액 제조에 사용된 methyl

methacrylate(MMA), butyl meth-acrylate(BMA), butyl

acrylate(BA), glycidyl methacrylate (GMA), potassium persulfate(KPS), sodium dodecyl

sulfate (SDS)는 모두 Merck에서 구매하여 사용하였다. 초친수성 코팅층 제조에 [2-(methacryloyloxy)ethyl]

trimethylammonium chloride(MTAC,

75 wt% in water, Merck)와

2-(dimethylamino) ethyl methacrylate(DMAEMA, TCI)를 정제없이 사용하였다. 실험에 사용된 증류수는 초순수(Purelab

Option-Q, ELGA, 미국)를 사용하였다.

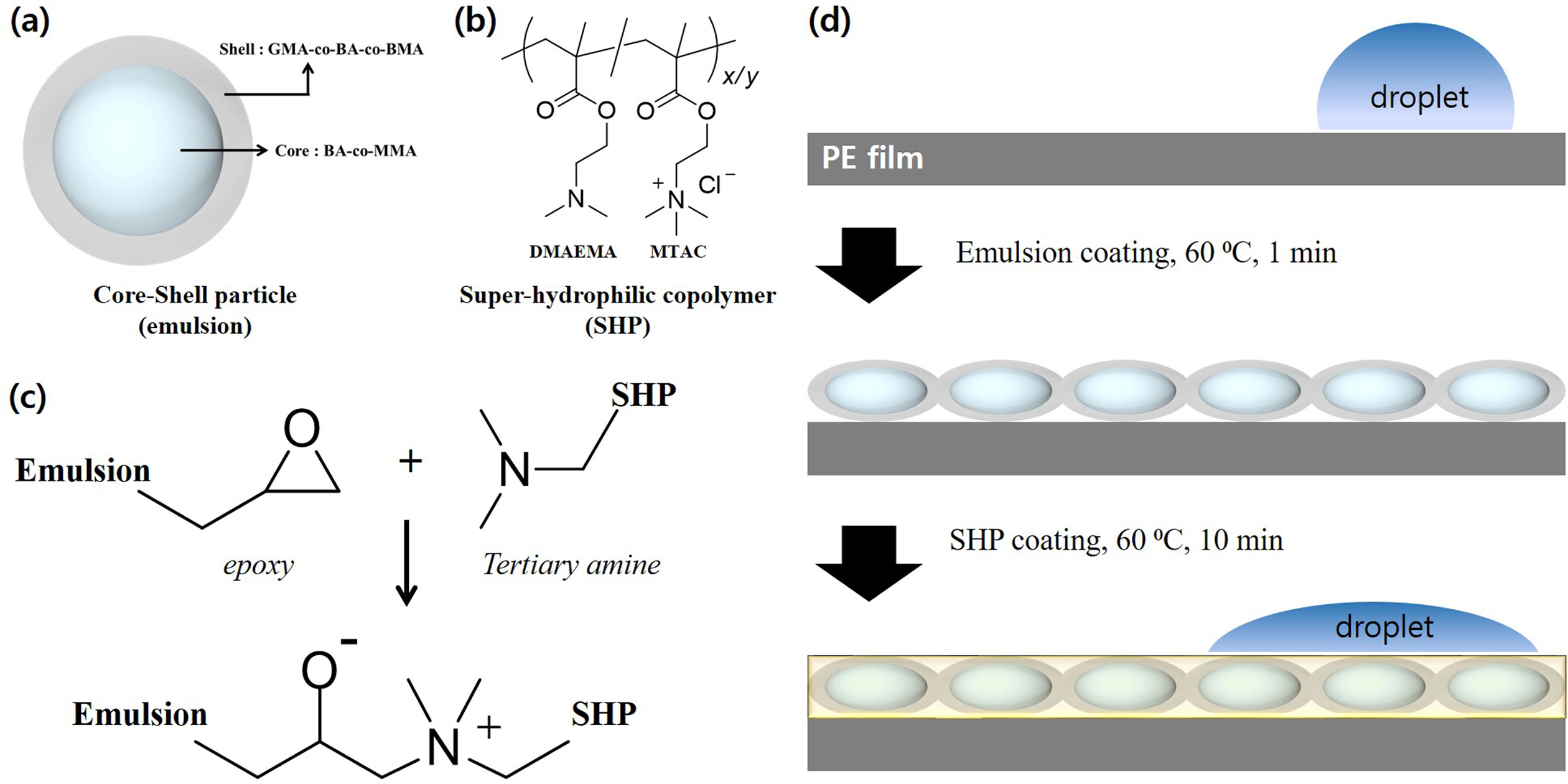

에폭시기를 가지는 에멀젼 코팅액 제조. 코어-쉘 나노입자 합성: PE 필름에 에폭시 작용기 부여를 위하여 코어-쉘 구조의

에멀젼 코팅액을 합성하였고 그 구조를 Figure 1(a)에 나타내었다. 먼저 250 mL 둥근 플라스크에 물 50 mL와 BA 0.5 g, MMA 1 g, KPS 0.06 g 그리고 SDS 0.045 g을 넣어 잘 섞어준 후 질소로 30분 정도

bubbling 시켜 주어 반응액을 준비하였다. 반응액을 질소 환경 하에서 300 rpm으로 교반하며 60 oC에서 2시간 반응시켜 준 후 GMA 0.75 g, BA 0.3 g 그리고 BMA 0.45 g의 쉘용액을 30분에 걸쳐 투입하였다. 이후 4시간

동안 더 반응을 진행 후 상온의 공기에 노출시켜 반응을 종결시켜 코어-쉘 에멀젼 코팅액을 얻었다.

친수성 아크릴 고분자(SHP) 코팅액 합성. 친수성 고분자 코팅액을 제조하기 위하여 자유라디칼 중합법을 이용하였다. 친수성 고분자의 단량체로는 DMAEMA와 MTAC를

사용하였고 단량체 각각의 몰비에 따라 Table 1과 같이 시료들을 합성해 주었다. MTAC의 몰%에 따라 Mx(고분자 내에 x mol%의 함량의

시료)로 표기하였다. 친수성 고분자를 합성하기 위하여 Table 1과 같이 둥근플라스크에 단량체를 첨가하여 잘 섞어준 후 용매인 물을 단량체:물=1:8의

무게비로 녹여 주었다. 개시제인 KPS는 단량체:개시제=100:3의 무게비로 첨가한 후 질소로 30분 정도 bubbling을 시켜 준 후 70 oC의 oil bath에서 4시간 동안 질소 환경 하에서 합성을 해주었다. 반응이 끝난 고분자 용액은 상온의

공기 중에서 식혀 주어 반응을 종결시켜 주었고 Figure 1(b)와 같은 랜덤 공중합체 용액을 얻었다.

PE 필름에 초친수성 코팅 방법. 코로나 처리된 PE 필름 위에 바인더 역할의 에멀젼 코팅층과 친수성 아크릴 고분자(SHP) 코팅층을 순차적으로

코팅하여 실험의 시료로 사용하였다. 에멀젼 코팅층은 PE 필름 위에 적량의 코팅액을 발라 준 후 바코터(num.6)를 이용하여 코팅막을 형성 후

60 oC 오븐에서 1분 동안 건조하여 에멀젼 코팅층을 형성하였다. 다음으로 에멀젼 코팅층 위에 친수성 고분자 코팅액을

바코터(num.6)로 코팅 후 오븐에서 10분간 건조하여 친수성 코팅 된 시료를 얻었다. 코팅과정에 대한 모식도를 Figure 1(d)에 나타내었다.

특성 분석. FTIR: 적외선 스펙트럼은 Nicolet 6700 FTIR

spectrometer(Thermo Scientific,미국)을 ATR모드로 64회 스캔하며 4 cm-1의 해상도로 측정하였다.

NMR: Avance300(Bruker,독일)기기의 용매는 DMSO-d6 (Merck)를 사용하였다.

Contact

Angle: 접촉각 측정기기는 PHOENIX-300(SEO,한국)을 이용하였고 10번의 측정값을 평균 내어 값을 나타내었다.

UV-vis Spectroscopy: 투과도와 반사도를 측정하기 위하여 LAMBDA

365(PerkinElmer, 미국)을 사용하였다.

FE-SEM: JSM-6701F(JEOL,일본)을 사용하였다.

DLS: 에멀젼의 파티클 사이즈 측정을 위해 Zetasizer

Nano ZS(Malvern panalytical)을 사용하였다.

|

Figure 1 (a) Structure of the epoxy functional core-shell nanoparticle used in the emulsion coating solution; (b) chemical structure of the super-hydrophilic copolymer (SHP); (c) epoxy/tertiary amine ring opening reaction; (d) schematic representation of the emulsion and SHP coating process. |

|

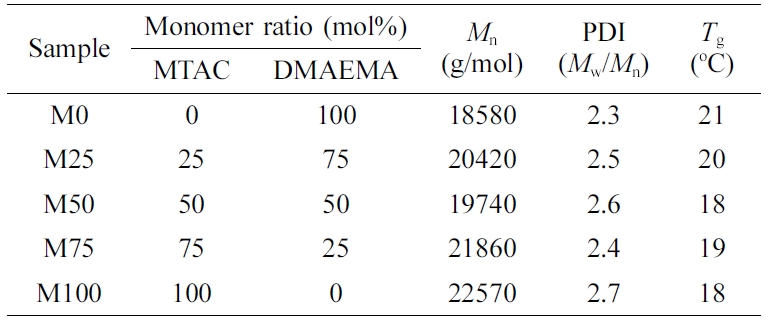

Table 1 Monomer Feed of the SHP Polymers with Various MTAC Contents and Molecular Weights and Tg |

에폭시기와 3차 아민기의 반응. 에폭시기는 다양한 작용기와 개환반응이 가능한 것은 잘

알려져 있다. 특히 아민기와는 반응성이 우수하여 상온에서도 쉽게 반응이 가능하다.10 하지만, 아크릴 단량체의 경우 1차 아민이나 2차 아민과

같은 -NH 작용기를 갖기 어렵다. 이는 aza-michael addition 반응에 의해 상온에서도 비닐기와 아민기가 쉽게 반응하여 단량체

형태를 유지하기 어렵다는 한계에 의한다.11 이에 Figure 1(c)와 같이 3차 아민기를 가지는 DMAEMA 단량체와 에폭시기의

개환반응에 의한 공유결합 형성을 유도하여 초친수성 코팅하는 기술을 개발하였다.12

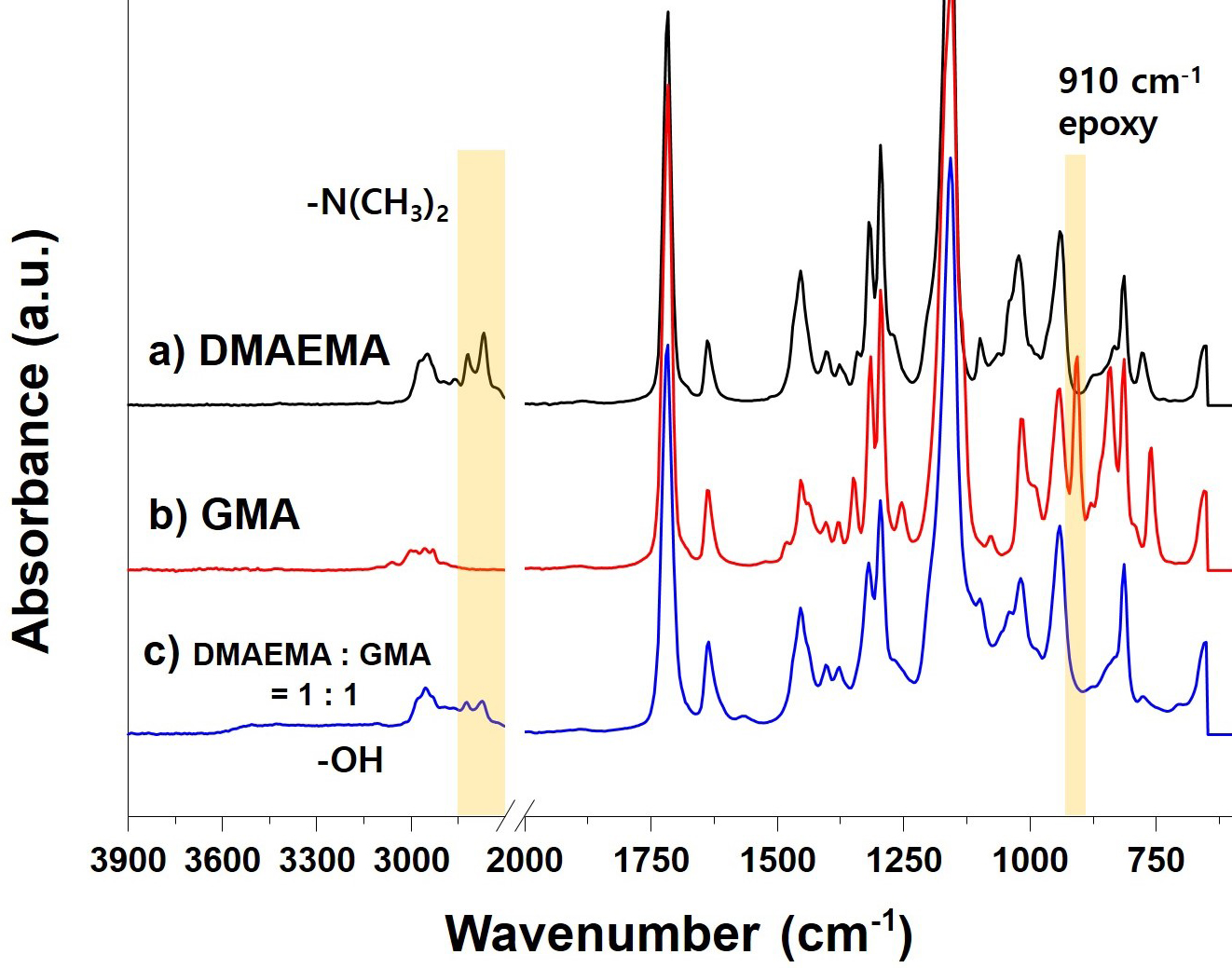

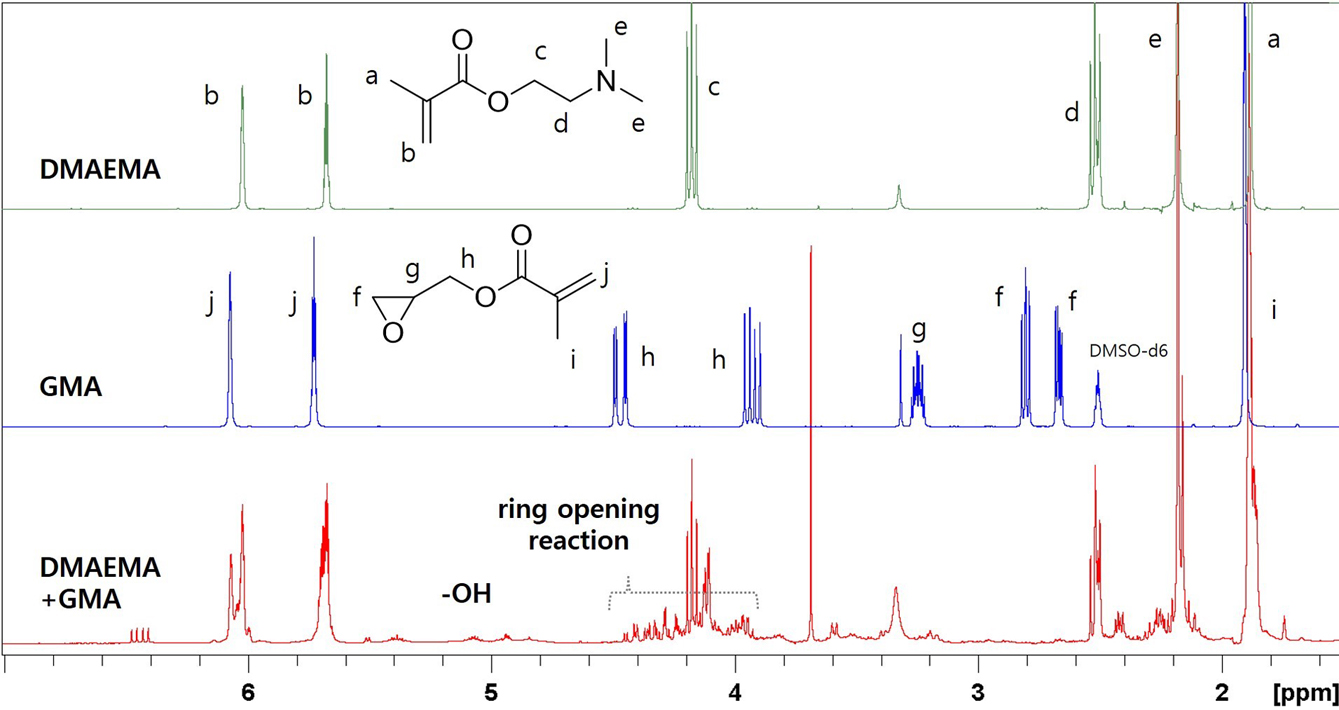

3차 아민기를 가지는

DMAEMA와 에폭시기를 가지는 GMA 단량체를 활용하여 에폭시기와 3차 아민기의 반응성을 확인하였다. Figure 2는 DMAEMA와 GMA

단량체의 순순한 샘플과 두 단량체를 동 몰로 혼합한 후 60 oC에서 30분 동안

반응시킨 후 FTIR로 측정한 결과이다. DMAEMA의 경우 2821과 2769 cm-1에서 3차 아민기의 메틸기에

의한 피크가 뚜렷하게 나타나며 GMA는 에폭시기인 910 cm-1에서 뚜렷한 피크를 나타낸다. 두 단량체를 혼합 및 반응 후 측정한 결과를 보면

910 cm-1에서 GMA의 에폭시기가 모두

사라진 것을 알 수 있으며, 에폭시기의 개환반응에 의해 3300 cm-1 주위에서 새로운 수산기가 생성되는 것을 확인하였다.

또한 FTIR 분석에서

사용한 동일한 시료를 1H NMR을 사용하여 분석하였다. Figure 3은 이의 결과를 나타낸 것으로 GMA의 에폭시기가 3차 아민기와

개환 반응하여 에폭시기의 특정 피크들이 사라지고 새로운 피크가 4~4.4 ppm 근처에서 생성되는 것을 확인할 수 있다. 또한 5 ppm 근처에서 수산기가 생성되는 것을 통해 에폭시기와 3차 아민기가 상온 이상에서 반응성을 가지며 개환 반응이

가능한 것을 확인하였다.

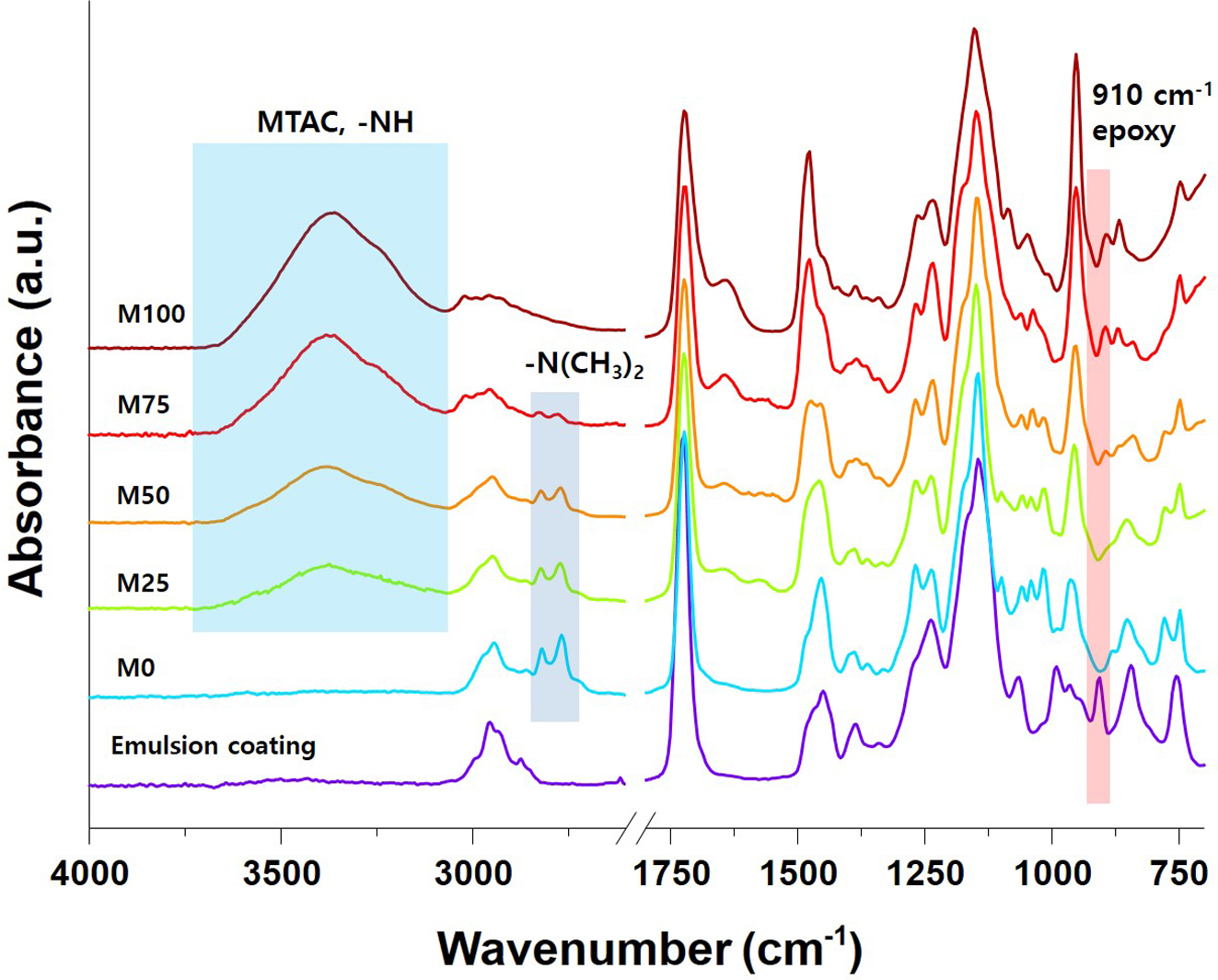

친수성 코팅층 특성 분석. 초친수성 작용기로 이용한 MTAC와 GMA와의 개환반응을

위해 사용한 DMAEMA의 함량에 따른 코팅층의 특성과 친수성의 영향에 대해 분석하였다. 에멀젼 코팅이 된 PE 필름 위에 M0~M100의 시료를

각각 코팅하여 Figure 4와 같이 ATR모드의 FTIR을 측정하였다. M0에서 M100으로 MTAC가 증가함에 따라서 3300 cm-1 부근에서 4차 아민기의 피크가

증가하며 DMAEMA의 3차 아민기에 의해 2821과 2769 cm-1에서 피크가 감소하는 것을 확인하였다. 또한 에멀젼 코팅액의 쉘에 분포하는

GMA의 에폭시기에 의한 피크가 DMAEMA가 증가함에 따라 감소하는 것을 확인할 수 있어 DMAEMA가 GMA와의 반응하여 공유결합을 형성하고

코팅의 내구성을 가지는데 주요 역할을 할 수 있다는 것을 확인하였다.

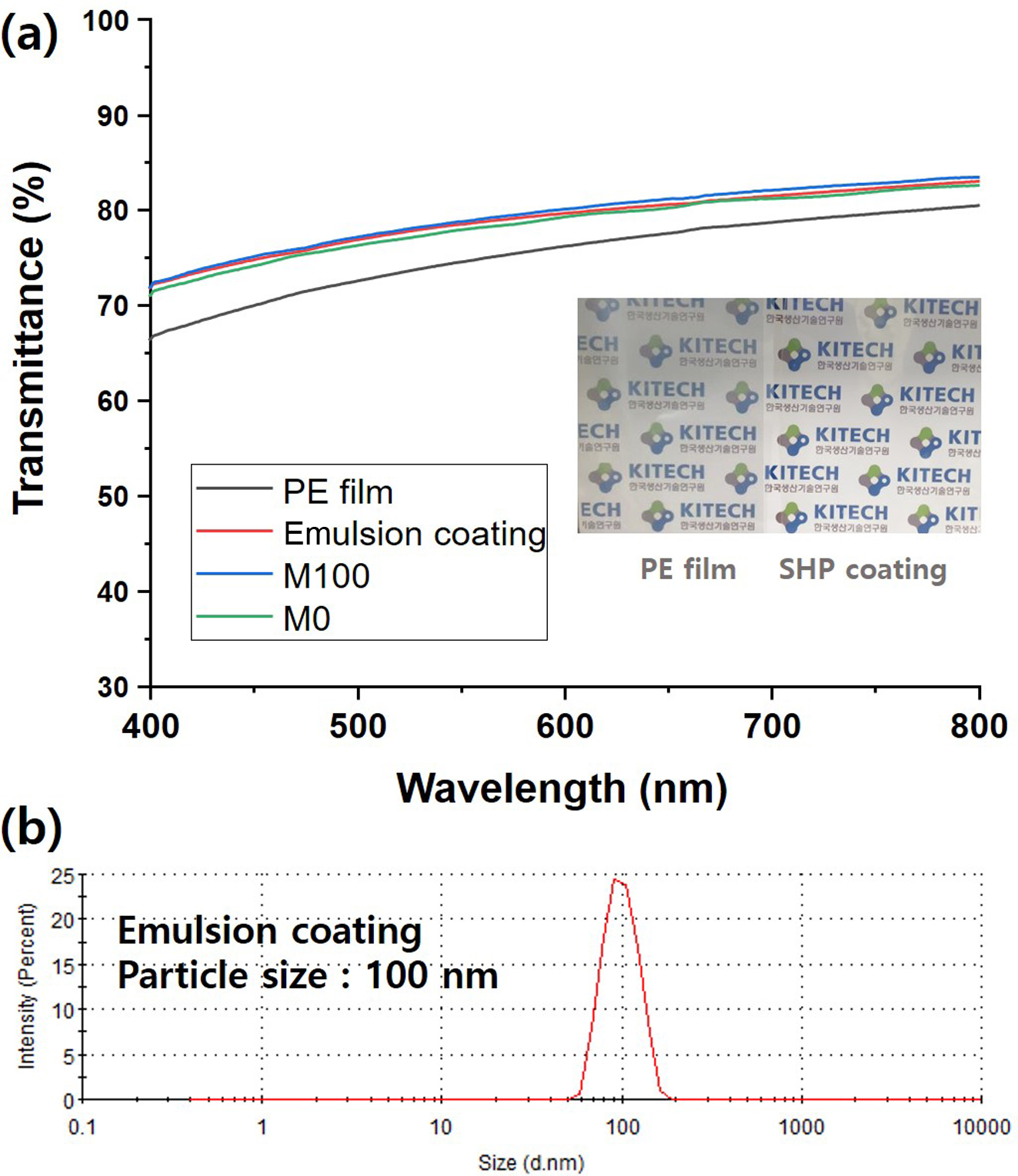

PE 필름에 에멀젼

코팅이나 SHP 코팅을 할 경우 순수한 PE 필름에 비해 광투과도가 더 우수해지는 것을 확인하였다. Figure 5(a)에 UV-vis spectroscopy를 이용하여 측정한 다양한 조건의 필름의 광투과도를

나타내었다. 기존의 PE 필름은 가시광선 파장에서 가장 우수한 투과율이 79%인 반면에 에멀젼 코팅이나 SHP 코팅이 이루어진 시료와 같은 경우 투과율이 전체

파장에서 5% 정도 상승하였다. 이로 인해 육안적으로도 그 광택의 차이가 있음을 Figure 5(a) 그래프 안에 사진으로 나타내었다. 이는 순수한

PE의 표면은 평평한 상태로 빛이 전반사되기에 유리한 구조를 가지고 있다. 이로 인해 투과되는 빛보다 반사되는 빛에 의해 광투과도가 감소하게 된다.

본 실험에 사용한 에멀젼 코팅액의 경우 DLS로 측정한 입자의 크기가 Figure 5(b)와 같이 100 nm로 균일한 크기를 가지고 있다. 따라서 애멀젼 코팅

시 표면에 100 nm 크기의 일정한 굴곡층이 형성되어 빛의 전반사를 방지하고

광투과도가 상승되는 효과를 얻을 수 있다.13 또한 에멀젼 코팅은 코팅액의 두께와 분산을 균일하게 하기 유리하며 고형분 함량이

적어 경제성을 확보할 수 있다는 장점을 가진다.14,15

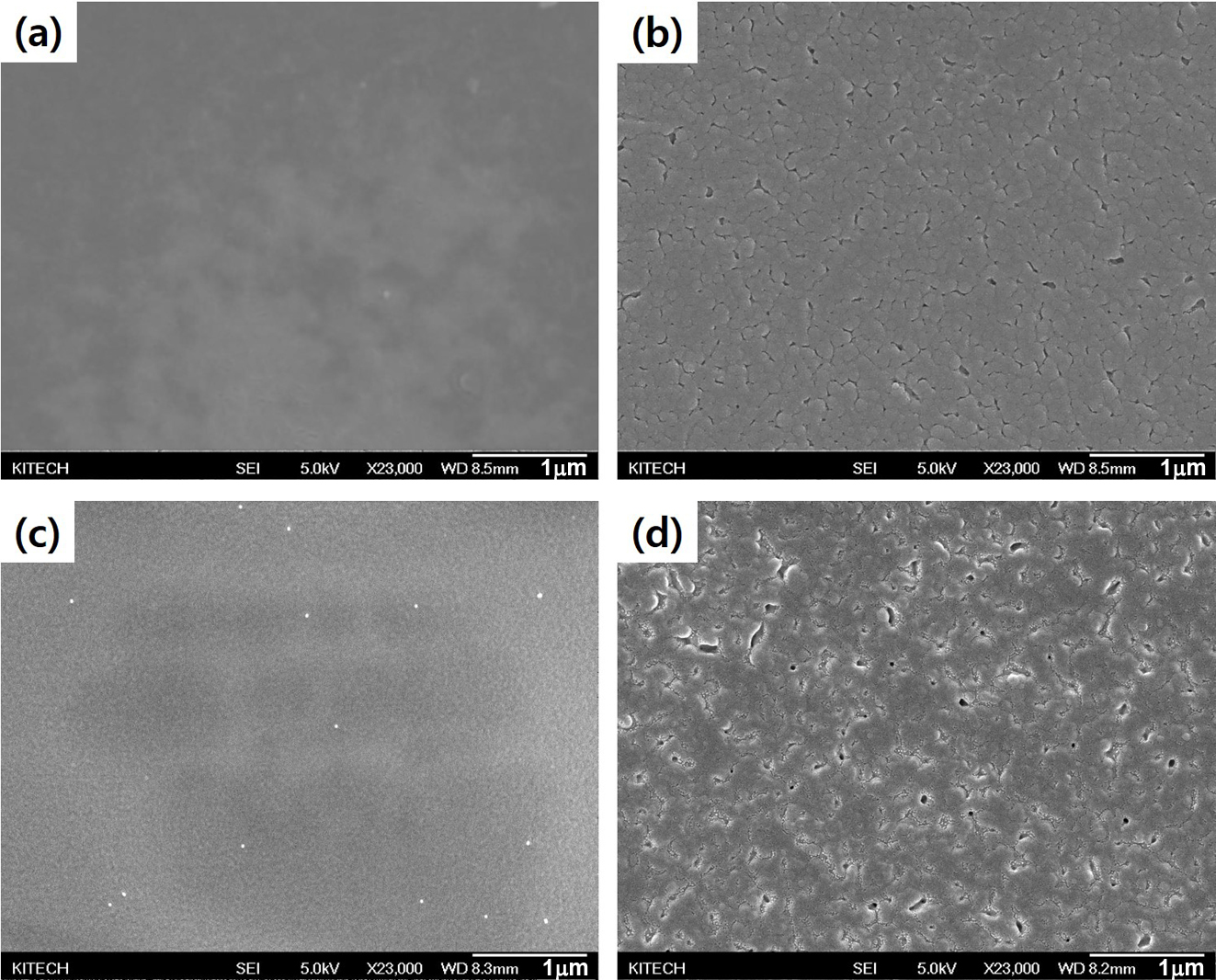

FE-SEM 장비를

이용하여 표면의 형상을 측정한 결과를 Figure 6에 나타내었다. 순수한 PE와 같은 경우 표면에 굴곡이 없으며 매끈하고 평평한 표면을 가지고

있다. 이로 인해 앞서 결과와 같이 광투과도가 저하될 수 있다. 반면, 에멀젼 코팅을 한 표면의 경우 표면에 100 nm 크기의 균일한 입자가 부착되어 있으며 이로 인해

빛의 전반사를 방해하여 광투과도가 향상될 수 있음을 알 수 있다. 에멀젼 코팅층 위에 SHP 코팅을 한 경우 고분자 코팅층에 의해 미세한 굴곡이

많은 표면을 형성하고 있었다. 또한 SHP 코팅층을 물로 씻어줄 경우 미반응된 고분자가 제거되며 원래의 입자 표면의 굴곡층과 유사한 형태가 됨을

확인하였다.

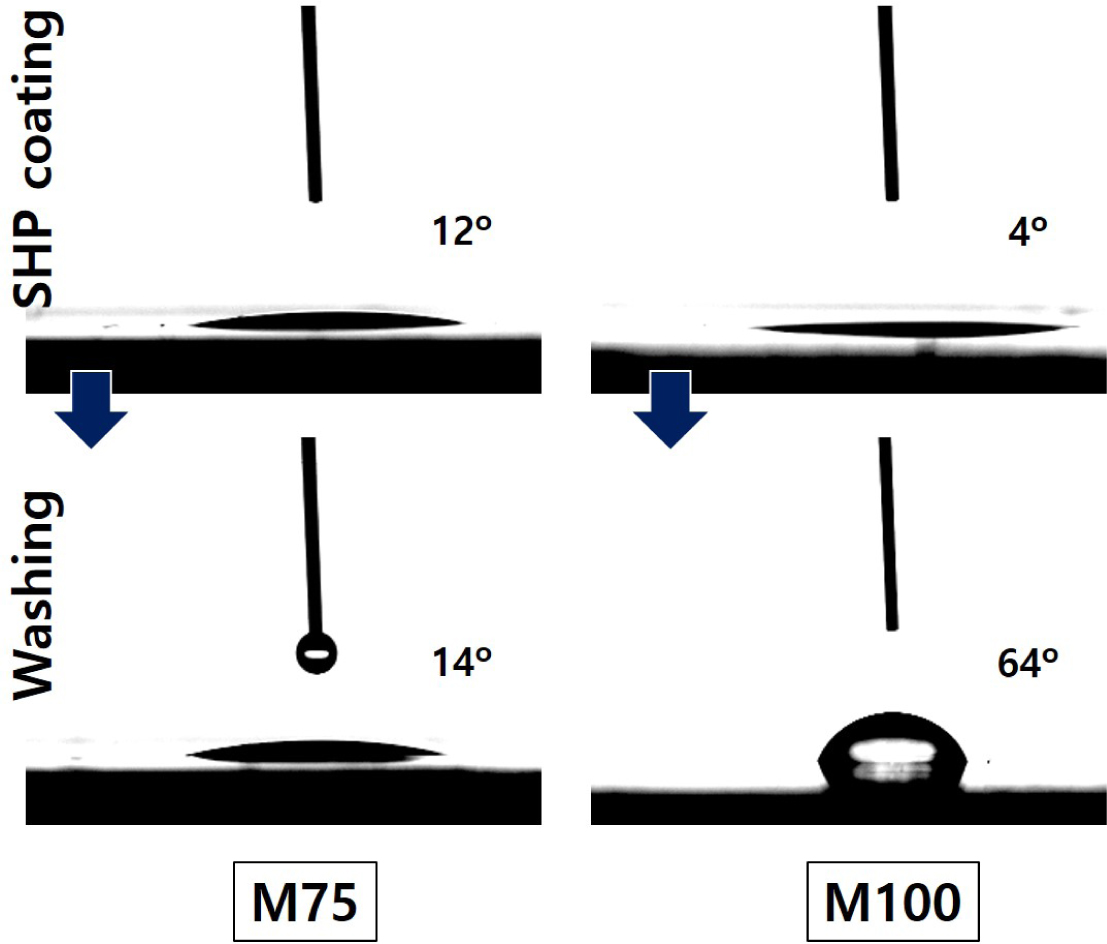

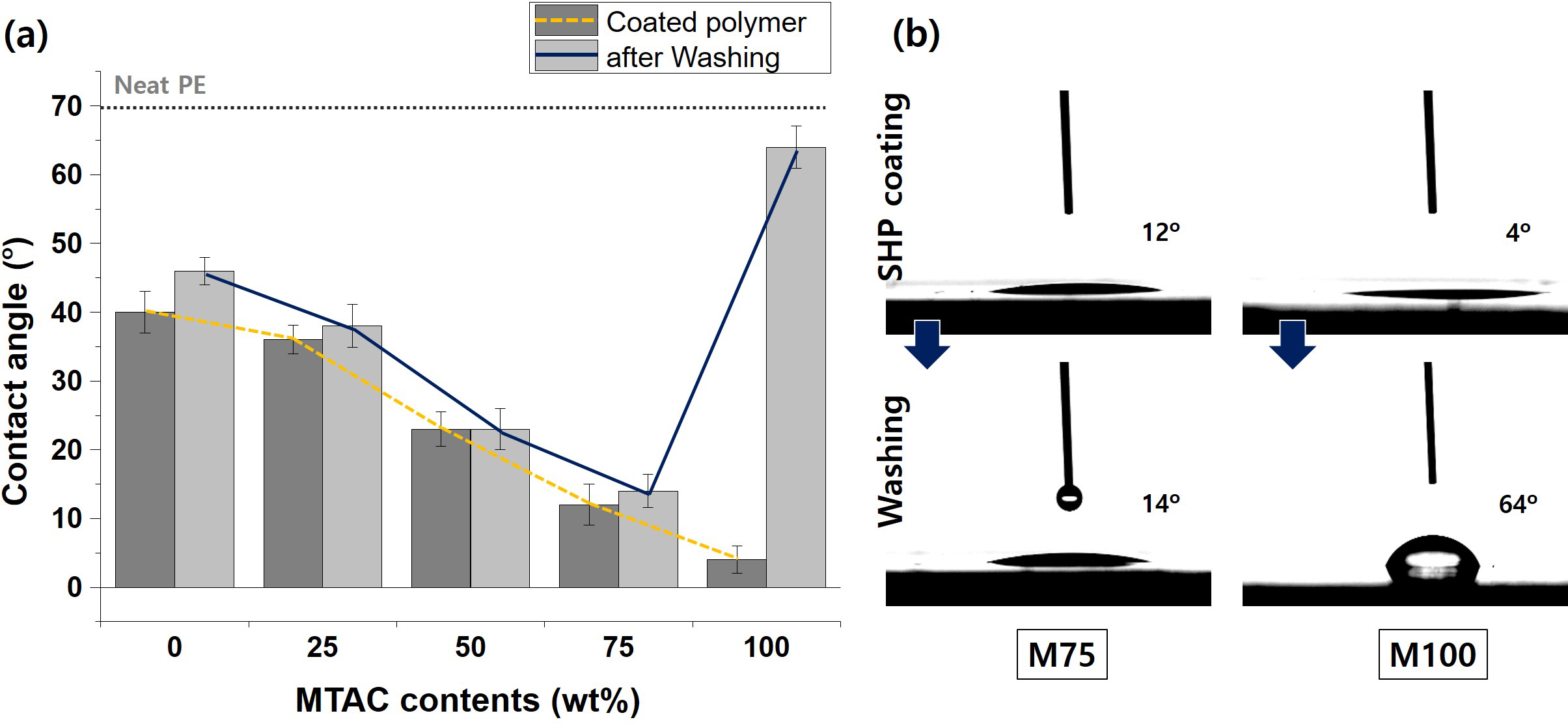

친수성 코팅의 친수화 효과 특성 분석. SHP 고분자의 MTAC의 함량에 따른 친수화 특성을

확인하기 위하여 접촉각을 측정하였다. 순수한 PE 필름 표면에 코로나 처리 시 표면에 -COOH나 -OH기와 같은 작용성기가 형성되며 종래에

100⁰ 부근으로 알려진 PE의 접촉각이 낮아지는 효과를 나타내게 되며 코팅에 유리한 조건을 부여할

수 있다.16 이에 코로나 처리된 PE는 접촉각이 70o로 소수성을 띠고 있었다. 하지만, 이러한 소수성 표면은

필름에 물방울 형성이 쉬우며 이로 인해 여러 산업용 소재에 제한이 될 수 있다. 이를 해결하기 위하여 본 연구에서 개발한 친수성 코팅층을 형성

시 기존의 PE 접촉각보다 낮아지며 초친수성 효과까지 발현이 가능함을 확인하였다. Figure 7(a)는 MTAC의 함량에 따른 접촉각의 변화를

그래프로 나타낸 것이다. MTAC가 증가함에 따라 친수성이 증가하며 접촉각이 일정하게 감소하는 것을 확인하였다. MTAC는 4차 아민기에 의해

양이온 작용기를 가지고 있어 물에 대한 친화성이 우수하여 여러 의약 분야에서 사용이 되고 있다.17 DMAEMA는 온도와

pH에 따라 LCST(low critical solubility temperature) 성질을 가지는 고분자 소재로 LCST 이하의 온도에서는

친수성을 나타내는 것으로 알려져 있다.18 하지만, 본 실험은 상온에서 pH 7의 증류수를 사용하였으며 M0 시료의 경우

40o 부근의 접촉각을 나타냄을 확인하였다. SHP 코팅층의 내구도를 확인하기 위하여 코팅층을 물로 씻어 낸 후의

접촉각의 변화도 확인하였다. 그 결과 M0부터 M75까지의 시료의 경우 물에 씻어 낸 후에도 기존의 코팅과 유사하게 친수성을 가지며 접촉각 또한

2~6o 정도 증가하는 것을 확인하였다. 반면, MTAC로만 합성된 M100 시료의 경우 물로 씻어낸 경우

Figure 7(b)와 같이 친수성을 상실하여 접촉각이 기존의 PE와 유사할 만큼 상승하였다. M100 시료는 4차 아민 작용기만을 가지고 있어

에멀젼 코팅층 표면의 에폭시기와 반응을 할 수 없다. 이로 인해 에멀젼 코팅층 위에 화학반응이 없이 물리적으로 적층된 형태로 쉽게 물에 녹아 성능을

잃는 것을 추측할 수 있다.

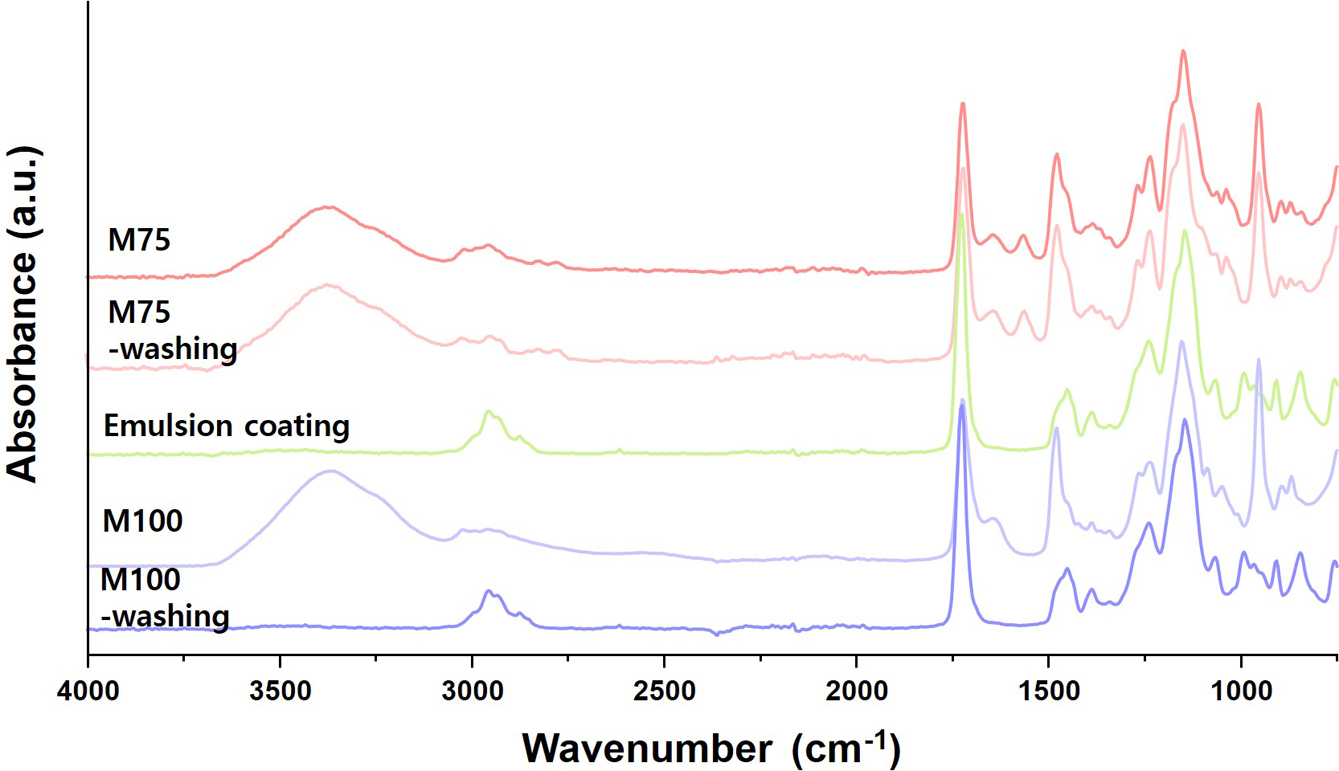

이에 대해 좀 더

정확히 확인하기 위하여 Figure 8과 같이 SHP 코팅층의 물로 씻어내기 전 후의 표면을 ATR 모드의 FTIR 분석을 하였다. M75 시료는

3300cm-1의 MTAC 피크와 2821과 2769 cm-1의 DMAEMA의 피크가 두드러지게

나타남을 알 수 있으며 물로 씻어 낸 샘플 또한 유사한 피크를 나타내어 MTAC가 부착되어 있음을 확인하였다. 반면, M100 시료의 경우 코팅층에

DMAEMA로 인한 피크가 나타나지 않으며 순수한 MTAC 고분자층으로만 되어 있는 것을 알 수 있다. M100 시료를 물로 씻어 낼 경우 기존의

MTAC 코팅층이 모두 녹아 없어져 기존의 에멀젼 코팅층과 유사한 피크가 나타남을 알 수 있다. 또한 910 cm-1에서의 에폭시 피크가 그대로

존재하여 MTAC의 4차 아민은 에폭시기와 반응성이 없음을 확인하였다.

M100 시료의 경우

가장 친수성이 높으며 낮은 접촉각을 나타내지만 PE 표면과는 화학적 결합이 없이 단순한 물리적 부착에 의한 친수성 효과를 나타내게 된다.

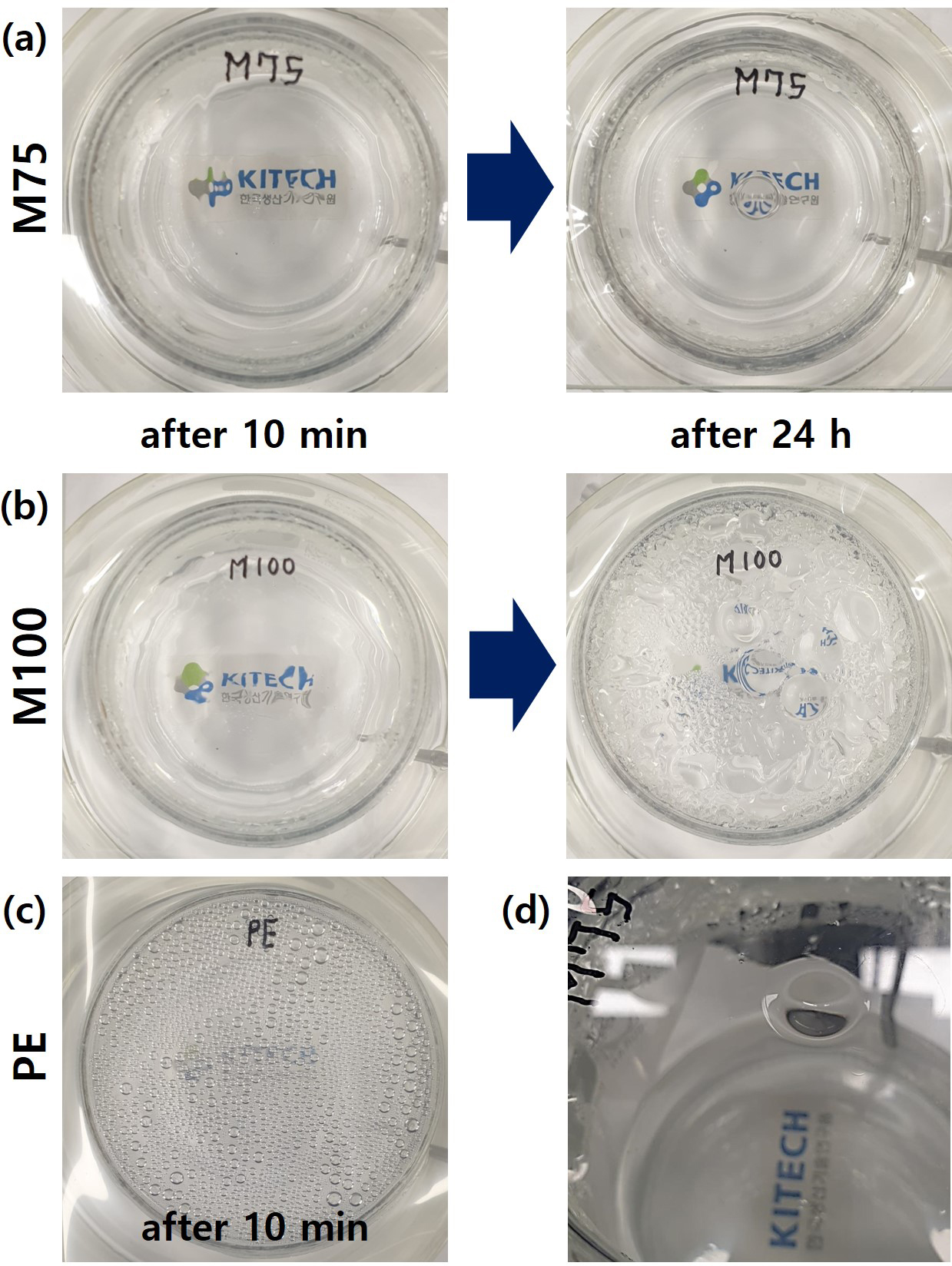

Figure 9는 M100과 M75로 코팅된 PE 필름을 60 oC의 수분환경에서

지속적인 수증기를 공급하여 시간에 따라 물방울이 맺히는 형상을 관측한 결과로 세척내구성에 대한 가속화 시험을 나타낸다. M100과 M75 시료

모두 처음 10여분은 물이 맺히지 않아 투명한 표면을 유지하는 반면 Figure 9(c)와 같이 순수한 PE는 수증기와 접촉 시 바로 물방울이

맺히는 것을 확인하였다. M75는 24시간이 지난 후에도 그 성능을 우수하게 유지하고 있는 반면 M100은 24시간 후 김서림 방지(anti-fogging)

효과를 잃고 다량의 물방울 맺힘이

생긴 것을 Figure 9(b)와 같이 확인하였다. 이는 초친수성 성질을 가지는 표면이라도 증기를 지속적으로 접할 시 물이 가장 낮은 층으로 모이게 된다.

Figure 9(d)에 나타난 것처럼 물방울이 표면에서 한 곳으로 모이는 것을 알 수 있다. 이렇게 모인 물방울은 시간이 지남에 따라 중력에 의해

지속적으로 떨어지게 되며 M100 시료는 표면에 물리적으로 붙어있던 MTAC 고분자가 모두 녹아내려 친수성 효과를 잃으며 세척내구도가

감소한다. 따라서 내구성 향상을 위해서는 에멀젼 코팅과 친수성 고분자 간에 화학적 결합이 필요함을 알 수 있다.

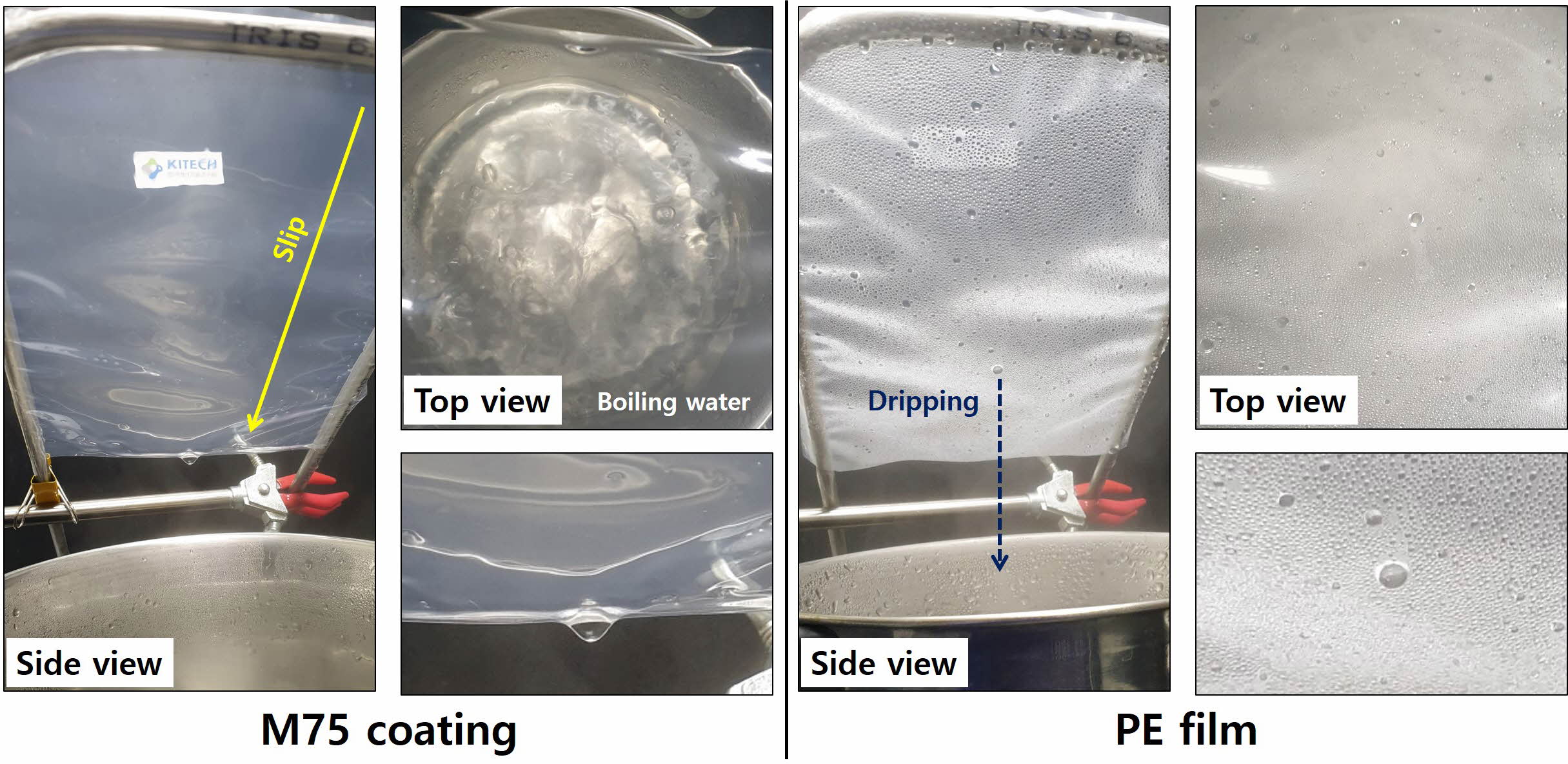

본 연구에서 개발한

초친수성 코팅층은 PE 필름 표면에 물의 접촉각을 낮춰주어 김서림방지 효과와 물방울 낙하 방지 효과(anti-dripping)를 동시에 가지고

있어 여러 산업 분야에 응용이 가능할 것으로 기대된다. Figure 10은 M75로 코팅된 필름과 순수한 PE 필름을 비스듬하게 끓는 물 위에

놔둔 후 관찰한 표면 변화의 모습이다. 기존의 PE는 소수성 효과에 의해 물방울이 쉽게 맺히며 불투명해지며 맺힌 물방울이 중력에 의해 바닥으로

바로 떨어지게 된다. 반면, M75의 경우 끓는 물의 증기에도 김서림이 전혀 생기지 않으며 김서림 방지 효과가 탁월하여 투명한 표면을 유지함을 알 수

있다. 또한 표면에 물이 친수화

표면을 따라 흐르며 필름 바로 밑으로는 물방울이 안 떨어져 물방울 낙하 방지 효과 또한 우수함을 알 수 있다.

|

Figure 2 ATR-FTIR spectra of the monomers: (a) DMAEMA; (b) GMA; (c) DMAEMA and GMA reactant at 60℃, 30 min. |

|

Figure 3 1H NMR spectra (DMSO-d6, 300 MHz) of the monomers and ring-opening reaction result. |

|

Figure 4 ATR FTIR spectra of SHP coatings with varying contents of MTAC (mol%). |

|

Figure 5 (a) UV-vis transmittance spectra of PE film and various coatings; (b) DLS particle size distribution of emulsion coating. |

|

Figure 6 FE-SEM images of coatings surface: (a) neat PE; (b) emulsion coating; (c) SHP coating; (d) SHP coating after washing with water. |

|

Figure 7 (a) Contact angle versus MTAC contents for the SHP coating (orange line) and after washing with water (blue line); (b) image of the water drop on the M75 and M100 coated surfaces. |

|

Figure 8 ATR-FTIR spectra M75 and M100 coatings with and without washing. |

|

Figure 9 Digital photos of (a) M75; (b) M100-coated PEs; (c) neat PE (after exposure to water vapor for 10 min or 24 h); (d) watervapor condensation on the M75-coated PE. |

|

Figure 10 Anti-fogging and anti-dripping test by boiling water steaming of the M75-coated PE and neat PE. |

본 연구는 소수성인

PE 표면에 고분자 기반 코팅액을 이용하여 손쉽게 초친수성 효과를 부여하고 김서림 방지 효과와 물방울 낙하 방지 효과를 동시에 가질 수 있는 방법에

대해 연구하였다. 에폭시와 3차 아민기의 개환반응에 의한 공유결합 형성에 따른 특성을 분석하였고 이를 이용하여 바인더 역할의 에폭시기 함유 에멀젼

코팅액과 DMAEMA를 함유하는 친수성 고분자를 합성하였다. 에멀젼 코팅 시 표면의 형상 변화와 광투과도 변화에 대해 분석하였으며 기존의 PE보다 에멀젼 코팅 시 광투과도가 향상되는 것을 확인하였다. 친수성 고분자의 DMAEMA와 MTAC의 함량에 따른

친수화 효과의 특성에 대해 분석하였으며 DMAEMA 유무에 따른 세척내구도의 영향에 대해 확인하였다. 본 연구에서 개발한 친수성 코팅기술은 소수성인

PE 필름 표면에 초친수성막을 제공하여 습기에 민감한 그린하우스 내의 농작물 생산성 향상이나 식품 및 제품 포장용 소재 등 다양한 분야에서 산업적

응용이 기대된다.

- 1. A. Howarter and J. P. Youngblood, Adv. Mater., 19, 3838 (2007).

-

- 2. M. Ezzat and C. J. Huang, RSC Adv., 6, 61695 (2016).

-

- 3. R. Duran and G. Laroche, Adv. Colloid Interface Sci., 263, 68 (2019).

-

- 4. R. Duran and G. Laroche, Progr. Mater. Sci., 99, 106 (2019).

-

- 5. X. Lu, Z. Wang, X. Yang, X. Xu, L. Zhang, N. Zhao, and J. Xu, Surf. Coat. Technol., 206, 1490 (2011).

-

- 6. Y. Lai, Y. Tang, J. Gong, D. Gong, I. L. Ch, C. Lin, and Z. Chen, J. Mater. Chem., 22, 7420 (2012).

-

- 7. N. Nuraje, R. Asmatulu, R. E. Cohen, and M. F. Rubner, Langmuir, 27, 782 (2010).

-

- 8. P. Chevallier, S. Turgeon, C. Sarra-Bournet, R. Turcotte, and G. Laroche, ACS Appl. Mater. Interfaces, 3, 750 (2011).

-

- 9. Zhao, A. Meyer, L. Ma, X. Wang, and W. Ming, RSC Adv., 5, 102560 (2015).

-

- 10. T. Hirai, K. Kawasaki, and K. Tanaka, Phys. Chem. Chem. Phys., 14, 13532 (2012).

-

- 11. V. Polshettiwar and R. S. Varma, Tetrahedron Lett., 48, 8735 (2007).

-

- 12. M. J. Kwak, D. H. Kim, J. B. You, M. Joo, E. Lee, and S. G. Im, Macromolecules, 51, 992 (2018).

-

- 13. Navarro-Baena, A. Jacobo-Martín, J. J. Hernández, and I. Rodríguez, Nanoscale, 10, 15496 (2018).

-

- 14. H. S. Kim, J. Y. Lee, D. Y. Lee, and J. H. Kim, Polym. Korea, 23, 852 (1999).

- 15. Kwon, S. Park, S. Kim, J. Jo, C. Han, K. Park, and K. Ha, Polym. Korea, 40, 77 (2016).

-

- 16. H. Lee, H. G. Kim, G. S. Khang, H. B. Lee, and M. S. Jhon, J. Colloid Interface Sci., 151, 563 (1992).

-

- 17. G. Sun, M. Zhang, J. He, and P. Ni, J. Polym. Sci., Part A: Polym. Chem., 47, 4670 (2009).

-

- 18. S. H. Ju, J. C. Kim, S. M. Noh, and I. W. Cheong, Macromol. Rapid Commun., 39, 1800689 (2018).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(3): 288-294

Published online May 25, 2020

- 10.7317/pk.2020.44.3.288

- Received on Jan 9, 2020

- Revised on Feb 13, 2020

- Accepted on Feb 20, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Jun-Young Lee

-

Research Institute of Sustainable Manufacturing System, Korea institute of Industrial Technology(KITECH), Cheonan, Chungnam 31056, Korea

- E-mail: jaylee@kitech.re.kr

- ORCID:

0000-0003-2675-4954

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.