The nanolithography through

the self-assembly process of the block copolymer has been spotlighted as the

next generation lithography technology that can overcome the resolution limit

of the conventional photolithography method. However, due to the limitation of

the phase separation force between two blocks, there is a physical limitation

of pattern resolution that can reach using the block copolymer. In this study,

a simple process using selective swelling and etching is proposed to double the

density of block copolymer patterns. It is demonstrated that the block

copolymer with natural periodicity 38 nm, is able to produce line patterns

with a period of 19 nm and a line width of 7 nm through the proposed method. We

believe that this study can expand the possibility of block copolymer

nanolithography for use in next generation lithography technology

블록공중합체의 자기조립 공정을 통한 나노패턴의 제조 기술은

기존 광리소그라피 방법의 집적도 한계를 극복할 차세대 리소그라피 기술로 각광받고 있다. 하지만, 구성 고분자간 상분리 힘의 제한으로 인해 블록공중합체를 이용한 나노패턴 역시 도달할 수 있는 집적도의 물리적

한계가 존재한다. 본 연구에서는 선택적 팽윤과 식각공정을 통해 기존 블록공중합체 패턴의 집적도를 두

배로 향상시킬 수 있는 방법을 제시하였다. 제시된 방법을 사용하여 자연 주기가 38 nm인 블록공중합체를 주기 19 nm, 선폭 7 nm의 집적도가 향상된 선형패턴을 제조할 수 있음을 실험적으로 보였다. 본 연구를 통해 차세대 리소그라피 방법으로의 블록공중합체의 활용 가능성을 더욱 확고히 할 수 있을 것으로 기대된다.

A simple process using selective swelling and etching is proposed to double the density of self-assembled block copolymer s patterns. It is demonstrated that the block copolymer with natural periodicity 38 nm, is able to produce line patterns with a period of 19 nm and a line width of 7 nm through the proposed method.

Keywords: block copolymers, nanolithography, nanopatterns, self-assembly, density doubling

이 연구는 과학기술정보통신부

기초연구사업(NRF-2017R1C1B5018398)의 지원으로 수행되었습니다.

블록공중합체는 간단한

공정과 저비용으로 다양한 형태의 나노패턴을 제조할 수 있는 물질로 현재의 광리소그라피 기술이 직면한 고비용 및 해상도 문제를 극복할 수 있는 차세대

리소그라피 방법으로 널리 연구되어 왔다.1-8 블록공중합체의 자기조립을 통해 구현되는 패턴의 주기는 블록공중합체 사슬 길이

즉 중합도(N)가 낮을수록 작아지고 집적도 높은 패턴이 형성된다.9 하지만, 블록공중합체의 미세패턴의 형성의 근원인 상분리 힘은 cN(c: Flory-Huggins 상호작용 계수)에 비례하기에 N이 작아짐에 따라 패턴의

주기는 줄어들지만 상분리 힘이 점점 작아져 이에 따라 양질의 패턴 형성에 어려움이 발생하게 된다.10 이러한 문제를 해결하기

위해 poly(styrene-b-dimethylsiloxane) poly(2vinylpyridine-b-dimet-hylsiloxane) 등 높은 χ값을 가지는 블록공중합체를

이용하여 N을 낮추어 미세 선폭을 구현하는 연구들이 보고되었다.11-14 하지만, χ값을 높이는 것 역시 한계가 있으며 또한 너무 높은 χ값을

가지는 블록공중합체는 두 블록들간의 높은 비상용성으로 인해 분자들의 확산 운동이 제한되기 때문에 양질의 미세 패턴 형성에 어려움이 있다.10,15

이와 같이 χ의 제한으로 인해 N값을 무제한 낮출 수 없기에 블록공중합체로 얻을 수 있는 나노패턴 해상도의 물리적 한계가

정해진다.

이러한 한계를 극복하기

위해 N을 낮추는 방법 이외에 다른 방법을 이용하여 블록공중합체 패턴의 집적도를 향상시키는 연구가 몇가지 제시되었다. 첫번째 방법은

현재 광리소그라피에 적용되고 있는 double patterning, quadruple patterning 방법과 유사한 기술로 블록공중합체를 이용하여

선형패턴을 제조한 뒤 spacer를 증착하고 라인 식각 등의 공정을 통하여 집적도가 두 배 향상된 패턴을 제조하는 기술이다.16

하지만, 이 기술은 패턴 제조 시 여러 공정이 추가되어 수율이 낮아지고 비용이 높아지는 문제가 있다. 블록공중합체 패턴의 집적도를 향상시키기 위한 또 다른 연구로는

기판에 평행한 실린더를 형성하는 블록공중합체를 이층으로 제조 후 아래층의 실린더와 윗층의 실린더가 서로 포개지지 않고 다른 위상으로 적층되는 현상을

이용하는 것이다.17 이 방법을 이용하면 두 배의 집적도를 이룰 수 있지만 아래층과 윗층의 실린더의 단차가 존재하기 때문에 리소그라피 마스크로

사용하기에 한계가 있다.

본 연구에서는 위와

같은 문제점을 해결한 새로운 방식의 블록공중합체 패턴 집적도 향상 방법을 제시하고자 한다. 제시하는 방법은 블록공중합체의 실린더 형성 도메인만

선택적으로 팽윤시킨 후 식각하여 하나의 선형 실린더를 두 개의 선으로 나누는 방식으로 간단한 실험을 통해 용매 선택 및 식각 정도에 따른 고집적 나노

패턴의 형성 과정을 고찰하고자 한다.

기판을 PS 브러쉬

처리하기 위해 실리콘 웨이퍼 위에 1%의 hydroxyl-terminated PS(MN=11 kg/mol, Polymer Source Inc.),

toluene 용액을 스핀코팅 후 170 oC 오븐에서 12시간 동안 열처리하여 PS를 기판에 그래프트시키고 미반응

PS는 toluene으로 린스하여 제거한다.

용매가 propylene

glycol monomethyl ether acetate(PGMEA)인 2% PS-b-PDMS(MN=45.5 kg/mol, fPDMS=35.5%,

Polymer Source

Inc.) 용액을 브러쉬 처리된 실리콘 기판 위에 5000 rpm으로 스핀코팅한다. 이 때 필름의 두께는 약 32 nm이다. 그 후 toluene, heptane 5:1 혹은 3:1 혼합용액 1.5 mL를 지름이 5 cm인 유리 페트리 디쉬에 넣고 스핀코팅된 블록공중합체를

용매가 직접 닿지 않게 위치시킨 후 뚜껑을 덮고 4시간 동안 용액 기체에 노출시켜 용액어닐링 공정을 진행한다.

PDMS 실린더의

선택적 팽윤을 위해 비이커에 상온의 n-hexane, n-heptane, n-dodecane 용매를 각각

채운 후 어닐링된 샘플을 완전히 담갔다가 정해진 시간 후 꺼내어 질소건으로 표면에 있는 용매를 빠르게 제거해준다. 그 후 CF4(50 W, 15 sccm)와 O2(90 W, 10 sccm)을 사용하여 정해진 순서, 시간동안

reactive ion etching(RIE)(Tergeo, PIE Scientific) 식각을 진행한다. 최종 결과물은

SEM(Sigma500, Carl Zeiss)을 이용하여 관찰한다.

실험에 사용되는 블록공중합체는

분자량이 45.5 kg/mol인 poly(styrene-b-dimethylsiloxane)(PS-b-PDMS,

SD45)로 PDMS의 부피분율이

fPDMS=0.335로 38 nm의 주기(L0)를 가지는 실린더 모폴로지를 형성하는 블록공중합체이다.

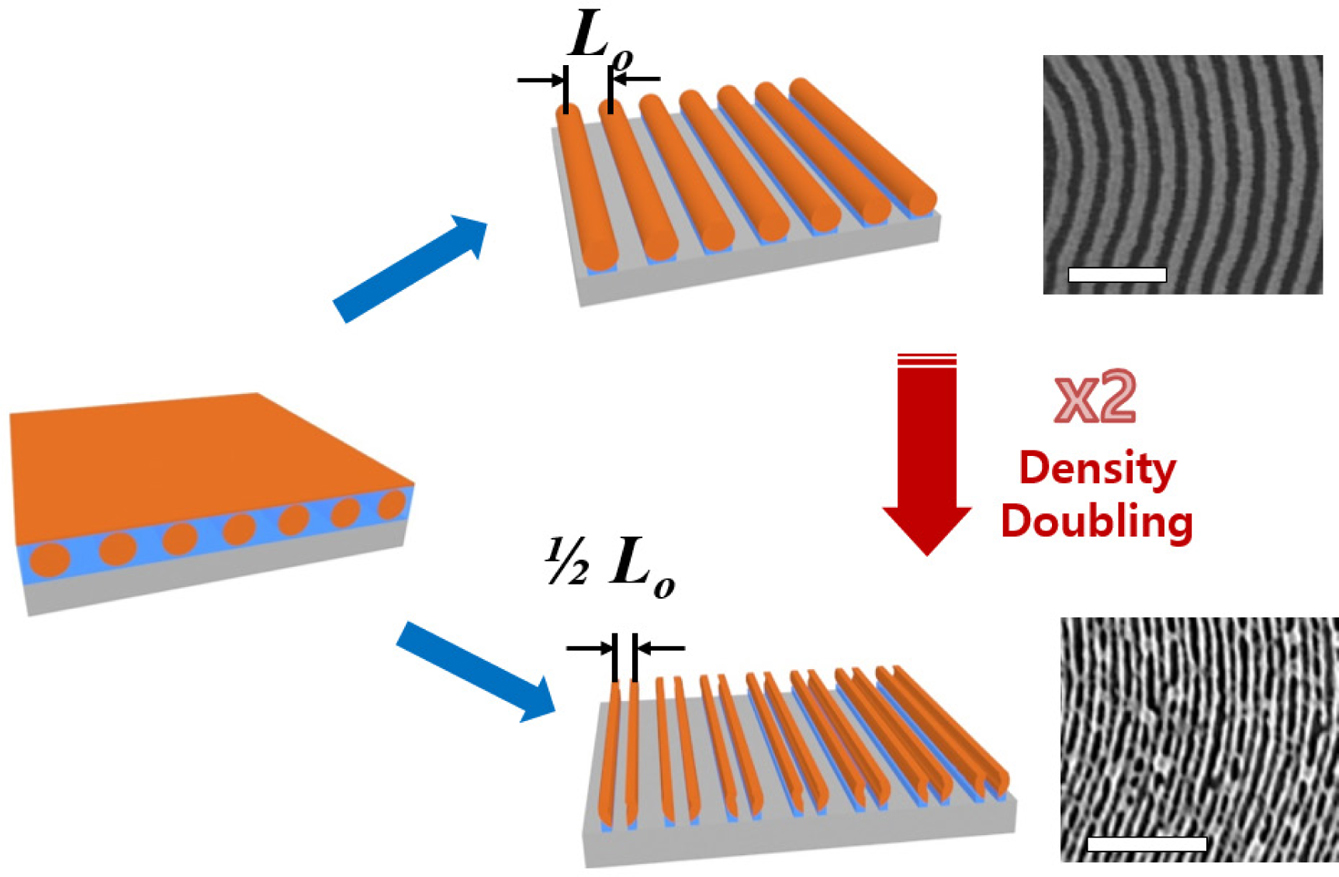

Figure 1에 실험 과정을 간략하게 나타내었다. Figure 1(i)에서 (ii)로 진행되는 과정은 기존의 공정으로 어닐링 후 실린더 모폴로지가

형성된 필름(Figure 1(i))을 RIE 공정을 진행하여 상층부 PDMS와 PS 매트릭스를 제거하면 Figure 1(ii)와 같이 PDMS 실린더가 드러나게 된다.18,19

Figure 1(iii)은 SD45를 이용하여 본 공정으로 제조한 패턴의 SEM 사진으로 L0는

38 nm, 선폭은 19 nm인 선형패턴이 형성된다. 본 연구에서 새로 제시한

공정은 Figure 1(i)에서 (iv), (v)의 공정을 거쳐 하나의 실린더로 두 개의 선형패턴을 제조하는 방식으로 기존 공정 대비 패턴 집적도를

두 배로 향상시킬 수 있다. 먼저 실린더 모폴로지가 형성된 Figure 1(i)의 필름을 특정 용매에 담가서 PDMS 실린더 영역을 선택적으로 팽윤시킨다. 이 때 사용된 용매는

PS 영역은 팽윤시키지 않기 때문에 팽윤된 PDMS 실린더는 상대적으로 얇은 상층부를 뚫고 PDMS 상이 필름 표면을 덮게 된다.20-22

샘플을 용매에서 꺼낸 후 용매를 빠르게 증발시키면 기존 실린더가 있던 부분은 표면 벽만 남고 내부는 비어 있는 형태로 변하게 된다(Figure

1(iv)). 이 상태의 필름을 적절한 조건으로 CF4/O2 RIE 공정을 진행하면

Figure 1(v)에 나타낸 바와 같이 실린더의 측벽 부분만 남아 하나의 PDMS 실린더 형상이 두 가닥의 선형패턴으로 나눠지는 형태가

되어 주기는 절반으로 줄어들고 집적도는 두 배 향상된 패턴이 형성된다. Figure 1(vi)는 SD45를 이용하여 집적도 향상 공정을 진행한

패턴의 SEM 사진으로 패턴주기는 19 nm 선폭은 약 7 nm로 Figure 1(iii)의 기존 공정으로 얻은 패턴에 비해 패턴주기와 선폭이 절반 이하로 작아졌음을

확인할 수 있다.

우선 PDMS 실린더의

선택적 팽윤 실험 조건을 확립하기 위해서 PDMS와 용해도 지수(solubility parameter)가 비슷한 용매를 조사하였고 이 중 n-hexane,

n-heptane, n-dodecane를 선정하였다. Table 1에 PS, PDMS 및 선정 용매들의 용해도 지수를

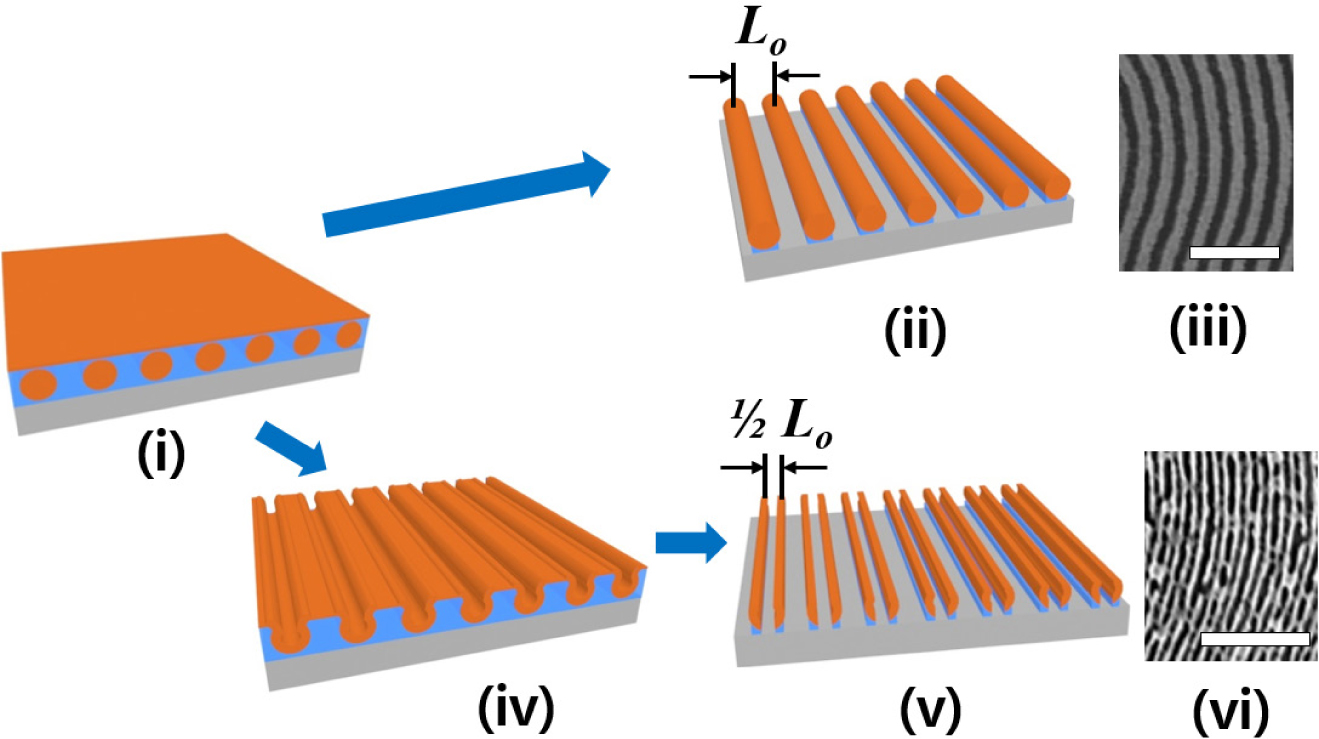

나타내었다.23 Figure 2는 선정 용매들을 사용하여 SD45 필름 내 PDMS의 선택적 팽윤 현상을 관찰한 결과를 나타내었다.

Figure 2(a)~(d)는 SD45 필름을 용액 어닐링 진행 후 각 n-hexane 30초, 1분, 5분, n-dodecane에

90분 간 담갔다 꺼낸 후 필름의 표면 모폴로지를 SEM으로 관찰한 것이고 Figure 2(e)~(h)는 그 필름을 CF4

5초/O2 20초간 RIE 처리하여 PDMS 표면층과 PS 상을 제거 후 SEM으로 관찰한 사진이다. n-hexane에

30초 간 담근 후 RIE 처리하였을 경우(Figure 2(e))는 PDMS 실린더가 두 개의 측벽으로 쪼개짐 현상은 나타나지만 기판 바닥이 드러나는

영역이 나타난다. 이는 PDMS 블록 부분의 움직임뿐 아니라 블록공중합체 분자 전체가 움직여야 가능한 현상으로 PS 블록 역시 어느 정도의 n-hexane

용매를 흡수하여 분자 전체의 움직임이 가능하다는 사실을 보여준다.24 이러한 이유로 인해 Figure 2(e)에서 볼 수 있듯이

나눠진 실린더가 전체적으로 균일하지 않은 형태로 나타난다. n-hexane 담금 시간을 1분으로 늘리면 PS의 용매 흡수에 따른 분자

움직임이 많아져서 기판의 노출 정도는 더욱 증가하고 실린더 형태는 점점 불균일해짐을 확인할 수 있다(Figure 2(f)). n-hexane

담금 시간이 5분으로 증가하게 되면 Figure 1(c)에서 볼 수 있듯이 기판 표면은 n-hexane 담금 시간 30초, 1분일 때 비해 오히려 더 평평해지고 균일해진다. 하지만, Figure 2(g)의 RIE 처리 후 남아있는

PDMS 형상을 확인하면 실린더 형태가 거의 남아있지 않은 모습을 볼 수 있다. 이는 용매의 흡수 시간이 길어짐에 따리 PS 블록이 더욱 자유롭게

움직이게 되고 결과적으로 실린더 구조가 사라지며 용매 n-hexane에 대해 친화도가 높은 PDMS 블록이 외부 쉘, 친화도가 낮은

PS 블록이 내부 코어를 이루는 마이셀 구조로 변화되었음을 보여준다. Figure 2(d), (h)는 n-dodecane에 90분간 담근

후의 표면 형상과 그 필름의 RIE 처리 후 표면 형상을 나타내었다. n-hexane에 비해 비교적 긴 시간 동안 용매에 담가 두었음에도

표면이나 내부 PDMS 실린더 형상의 변화가 거의 없음을 볼 수 있다.

Figure

2(i)~(p)는 본 실험에서 사용한 세가지 용매 중 용해도 지수가 PDMS와 가장 유사한 n-heptane을 이용하여 선택적 팽윤

실험을 진행한 결과이다. 30초 동안 용매에 담근 후 관찰한 Figure 2(i)의 결과를 보면, 필름 표면은 PDMS의 선택적 팽윤현상으로 인한 trench가 군데

군데 나타나 있다. RIE 공정 후 나타난 PDMS 형태는 실린더의 상부 벽이 군데 군데 뚫려 있는 모습이다(Figure 2(m)). n-heptane에

담가둔 시간을 1분으로 증가시키면 Figure 2(j)에서 볼 수 있듯이 PDMS 의 선택적 팽윤현상으로 생긴 trench들이 더욱 확실하게 드러나고

RIE 처리 후 보여지는 PDMS도 n-heptane 30초 처리에 비해 실린더 상부 벽이 더 많이 열려있고 측벽들이 더욱 확실하게

둘로 나눠지는 것을 Figure 2(n)를 통해 확인할 수 있다. 이 결과를 n-hexane 30초 처리 결과(Figure

2(e))와 비교하면 PDMS 실린더의 측벽이 드러나는 점은 서로 유사하나, n-hexane 30초의 경우는 기판 바닥이 드러나며

실린더의 전체 정렬이 무너지는 반면 n-heptane 30초 처리한 셈플의 경우는 PDMS 실린더들이 서로 벌어지거나 무너짐 없이

위치 및 정렬도가 그대로 유지되는 것을 볼 수 있다. 기판의 바닥이 드러나며 PDMS 실린더의 정렬이 무너지는 현상은 앞서 서술한 바와 같이 PS 영역 역시 어느정도 용매를 흡수하여 이로 인해 블록공중합체 분자 전체의 이동도가 생긴 것으로

볼 수 있으며 본 실험 결과로 미루어 보아 n-heptane이 n-hexane에 비해 PS, PDMS 중 PDMS 영역만

팽윤시키는 선택도 (selectivity)가 더욱 높다고 유추할 수 있다. n-heptane 내에서 팽윤시간을 5분으로 증가하면

PDMS 실린더의 정렬이 흐트러지면서 기판 바닥이 부분적으로 드러나는 모습을 보이게 된다(Figure 2(k), (o)). 이는 n-hexane

30초 처리의 경우와 유사하며 n-heptane 용매의 경우도 노출 시간이 길어짐에 따라 PS 영역이 용매를 흡수해서 생기는 현상으로

볼 수 있다. Figure 2(l), (p)의 경우는 n-heptane 처리 시간을 20분으로 증가시킨 결과로 전체 PS-b-PDMS

블록공중합체 분자의 원활한 움직임으로 인해 n-hexane 5분처리 결과(Figure 2(c), (g))와 유사하게 표면이 균일해

지고 PDMS 실린더 형태가 PS 코어, PDMS 쉘로 이루어진 마이셀 형상으로 변화된다.

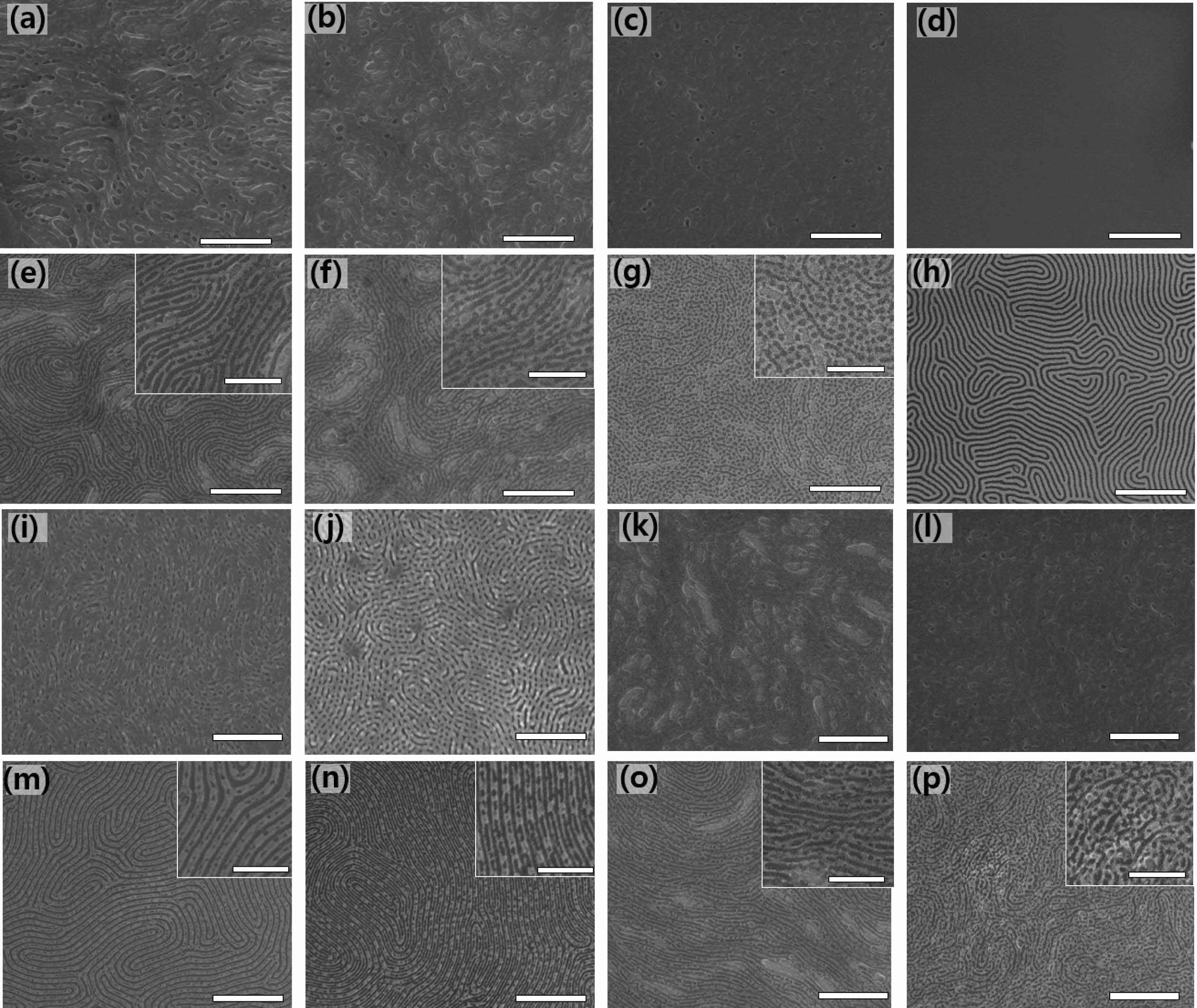

두 개의 실린더 측벽을

분리시켜 집적도를 향상시키는 방법에서 또 한 가지 고려해야 할 점은 Figure 3(e)에서 나타낸 바와 같이 형성된 실린더의 폭에 따라 동일한

실린더 내의 측벽간의 주기(L1)와 이웃 실린더 측벽 간의 주기(L2)가 다를

수 있다는 것이다. Figure 3(a), (b)는 SD45 블록공중합체를 이용하여 toluene과 n-heptane을 3:1과

5:1의 다른 비율로 용매 어닐링을 진행한 결과이다. Figure 3(a)의 경우에는 주기가 41 nm, 실린더의 폭이 28 nm로 측정되었고 Figure 3(b)의 경우는 주기가

38 nm, 실린더의 폭이 19 nm로 측정되었다. 이러한 차이는 toluene과 n-heptane이

각각 PS와 PDMS에 선택적 용매이기 때문에 용매 내 n-heptane의 비율이 높을수록 PDMS 실린더의 부피가 커지기 때문에

나타나는 현상이다.25 Figure 3(c), (d)는 각각 Figure 3(a), (b)의 조건으로

용매 어닐링을 진행 후 n-heptane에서 1분 동안 담근 후 CF4 5초/O2 20초 RIE

공정까지 진행한 결과이다. Figure 3(f)는 이 두 가지 조건에서 얻어진 실린더 측벽 간의 주기 L1, L2를

나타낸 그래프이다. 상대적으로 두꺼운 실린더를 이용하여 선택적 팽윤을 이용하여 측벽을 분리시킨 경우인 Figure 3(c)는 L1과

L2의 주기가 각각 약 25, 16 nm로 동일한 간격의 선형 패턴이 얻어지지 않았다. 반면, 상대적으로 더 얇은 실린더를 이용한

Figure 3(d)의 경우는 L1과 L2의 주기가 약 19 nm로 거의 같은 전체적으로 동일한 19 nm 주기의 선형 패턴이 얻어졌다.

앞선 실험 결과를

통해 toluene과 n-heptane 5:1 혼합비의 용매 어닐링 공정과 n-heptane에서 1분 팽윤 공정이 L1과

L2 의 주기가 동일하며 실린더의 정렬이 흐트러지지 않는 적절한 실험 조건임을 확인하였다. 하지만,

Figure 2(n)와 Figure 3(d)에서 확인할 수 있듯이 PDSM 실린더의 상층부가 부분적으로 열려있지 않아 실린더 측벽이 두 개의 선형으로

분리되지 않고 이어져 있는 부분들이 존재한다. 이는 RIE 처리 이전의 팽윤된 필름상태인 Figure 2(j)에서도 확인할 수 있는 부분으로

PDMS 실린더가 선택적 팽윤공정을 통해서도 상층부가 완전히 열리지 않은 부분이 RIE 공정 후에도 실린더가 두 개의 측벽으로 분리되지 않은 채로 남아있는 것이다. 이렇게 열리지 않은

PDMS 상층 부분을 RIE를 통한 식각으로 제거하고 두 가닥의 선형패턴으로 분리시킬 수 있을지 살펴보았다. 본 실험에서 진행한 RIE 공정에서는 CF4와

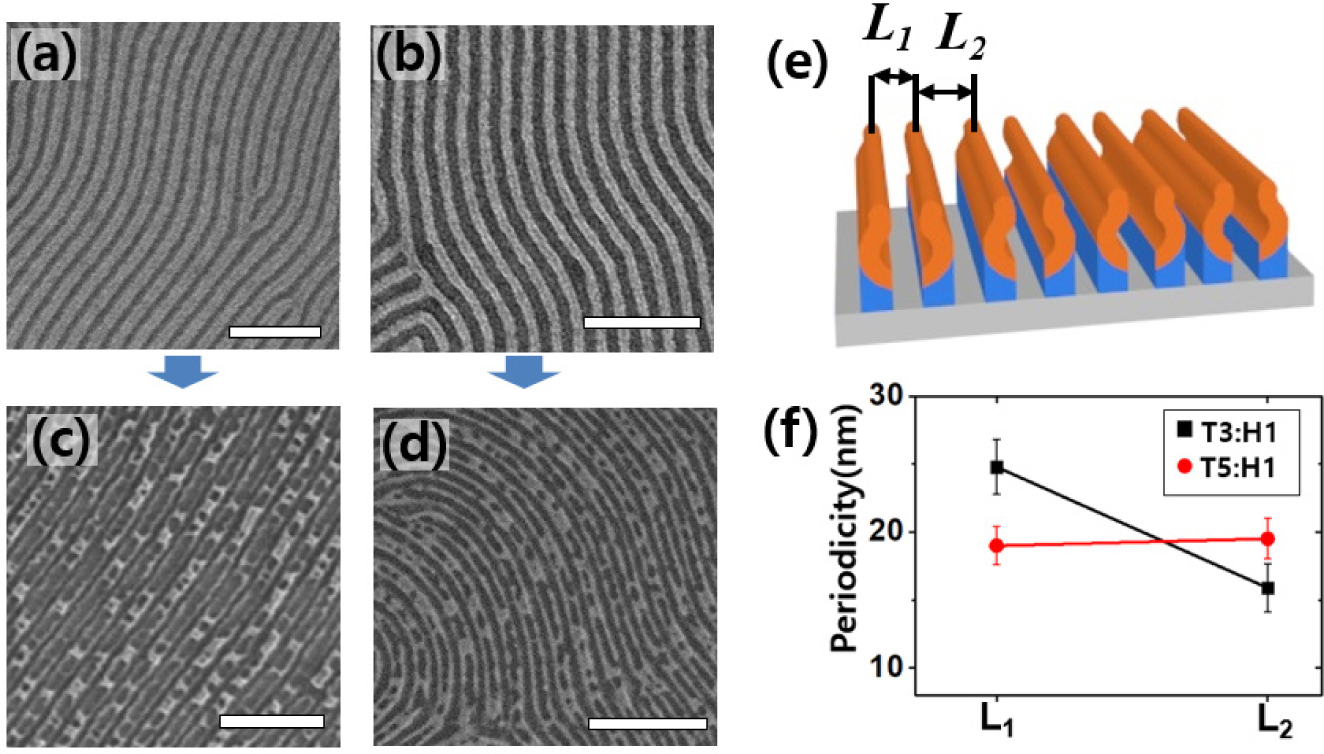

O2 가스를 사용하였고 이는 각각 PDMS와 PS영역을 선택적으로 식각시킨다.26,27 Figure 4에는

toluene, n-heptane 5:1 혼합비의 용매 어닐링 공정과 n-heptane에서 1분 팽윤 공정을 진행한 샘플에

여러가지 RIE 처리를 한 후 모폴로지가 어떻게 변화하는지 나타내었다. Figure 4(a)는 Figure 2(n)와 동일한 공정인 CF4

5초, O2 20초의 조건으로 RIE를 진행한 결과로 이 조건은 일반적으로 SD45 필름의 PDMS 실린더를 Figure

1(iii)와 같이 드러내기 위해 사용하는 공정이다.28,29 이 조건은 팽윤된 실린더의 열리지 않은 상층부를 식각으로 제거하지 못하고 이로

인해 실린더 측벽이 분리되지 않은 부분이 여전히 남아있다. Figure 4(b), 4(c)는 앞의 CF4 5초, O2

20초 RIE 공정에 추가로 각 O2 30초, CF4 20초를 진행한 결과이다. O2는

PDMS에 대한 식각 정도가 낮은 기체이기 때문에 Figure 4(b)는 Figure 4(a)와 비교하였을 때 PDMS 부분이 조금 더 얇아졌다는

점 외에 큰 차이가 없었다. 반면에, CF4 20초 추가 RIE처리한 Figure 4(c)의 결과는

Figure 4(a)에 비해 PDMS 실린더의 상층부는 더 많이 제거되었지만 PDMS 실린더 측벽들도 식각이되어 PDMS 측벽이 끊어져 있는 부분이

나타났다. 이는 PDMS 실린더의 상층부와 측벽이 CF4 RIE 식각에 대한 선택성이 없어 두 영역이 동시에 제거되기 때문에

생기는 결과이다. Figure 4(d)는 CF4 20초, O2 50초 순서로 RIE 식각을 진행한 결과로

팽윤된 PDMS 실린더 상층부가 잘 제거되어 실린더 측벽이 비교적 잘 분리되어 있음을 확인할 수 있다. 이 결과는 Figure 4(c)와 비교하였을

때 CF4 RIE 처리 시간은 비슷하지만 Figure 4(d)의 경우에 PDMS 실린더의 상층부가 측벽 대비 선택적 식각이

이루어진 것으로 볼 수 있다. 그 원인으로는 Figure 4(c)의 경우 PS 영역이 다 제거되어 PDMS 실린더가 온전히 노출된 상태에서

CF4 RIE에 대한 추가 식각이 이루어져 전체 PDMS 영역이 고르게 식각된 반면, Figure 4(d)의 경우에는 PS

영역이 제거되지 않은 상태에서 CF4 RIE 식각을 진행하여 직접적으로 노출된 PDMS 실린더 상하층부, 표면을 덮은 PDMS층은 식각이 원활히 이루어지고

PS 매트릭스로 한 쪽 면이 막혀있어 노출이 적은 PDMS 측벽 부분은 식각이 덜 된 것이다. SEM 사진으로 확인할 수 있듯이 선폭이 약 7 nm인 선형 패턴이 끊김 없이 잘 이어져 있다. 하지만,

PDMS 실린더의 상층부가 완벽하게 제거된 것은 아니고 부분적으로 선 패턴이 분리되지 않은 영역이 존재한다. CF4 처리 시간을

늘려 CF4 30초, O2 50초 순서로 RIE 식각을 진행하여도 Figure 4(e)에서 볼 수 있듯이

PDMS 실린더 측벽으로 이루어진 두 선들은 완벽하게 분리되지는 않고 오히려 너무 가늘어져 선폭이 불규칙한 모습을 나타낸다.

|

Figure 1 Schematic illustration of density doubling process. Scale bars in (iii), (vi) are 200 nm. |

|

Figure 2 SEM images of (a~d), (i~l) after selective swelling in n-hexane for (a) 30 s; (b) 1 min; (c) 5 min; (d) in n-dodecane for 90 min, and in n-heptane for (i) 30 s; (j) 1 min; (k) 5 min; (l) 20 min. SEM images of (e)~(h) and (m)~(p) show PDMS micro phase after RIE of the samples shown on the upper panels. Scale bars in main panels are 500 nm and in insets are 200 nm. |

|

Figure 3 PDMS cylinders and splitted cylinders solvent annealed in (a) and (c) 3:1; (b) and (d) 5:1 of toluene and heptane mixture. (e) Schematic description of two periodicities L1, L2. (f) variation of L1, L2 at each annealing conditons. Scale bars are 200 nm. |

|

Figure 4 SEM images of density doubled PDMS cylinders after RIE with (a) CF4 5 s, O2 20 s; (b) CF4 5 s, O2 50 s; (c) CF4 5 s, O2 20 s, CF4 20 s; (d) CF4 20 s, O2 50 s; (e) CF4 30 s, O2 50 s. Scale bars in main panels are 500 nm and in insets are 200 nm. |

이번 연구를 통해

블록공중합체 미세 패턴의 주기를 절반으로 줄이는 새로운 실험 공정을 제시하였다. 기존의 방법은 블록공중합체 실린더가 선형패턴을 1:1의 비율로

형성하는데 비해 새로 제시된 공정은 실린더 하나를 두 개의 선형 패턴으로 분리시켜 집적도가 두 배 향상된 선형 패턴을 얻을 수 있다. 실험을 통해

자연주기 38 nm인 SD45 블록공중합체를 사용하여 주기가 자연주기의

절반인 19 nm, 선폭이 7 nm인 선형 패턴을 얻을 수 있었다. 이 때 최적의 실험

조건은 toluene, n-heptane 5:1 혼합 용액으로 어닐링 후 n-heptane에 1분간 담가서 PDMS를

선택적으로 팽윤시키고 CF4 20초, O2 50초 순서로 RIE 식각을 진행하는 것이었다.

비록 최종적으로 얻은

선형 패턴 중 일부분은 실린더의 불완전한 분리로 인해 두 가닥 선이 합쳐져 있는 부분이 남아있었지만 이는 추후 공정의 최적화를 통해 해결 가능할

것으로 생각된다. 본 논문에서 제시한 연구의 범위는 선택적 팽윤 현상을 이용하여 블록공중합체 나노패턴의 집적도를 향상시키는 방법의 가능성을 확인한

부분이고 향후 추가적으로 directed self-assembly(DSA) 공정을 이용하여 정렬된 패턴을 얻고 집적도가 향상된 블록공중합체 패턴을

마스크로 사용하여 다양한 기판에 고집적 패턴을 전사시키는 실험 등이 후속 연구로 진행될 것이다.

본 연구에서 제시한

블록공중합체의 선택적 팽윤을 통한 집적도 향상 원리는 여기에서 제시한 PS-b-PDMS 뿐 아니라 다양한 조성의 블록공중합체에도 적용이

가능할 것으로 생각되며 실린더 형태의 모폴로지 외에 기판에 수직한 라멜라 형상에도 적용 가능성이 높을 것으로 기대된다. 이번 연구는 기존의 블록공중합체

리소그라피의 방법의 물리적 한계를 극복하는 초고해상도 나노 패턴을 제조할 수 있는 가능성을 제시한 것으로 이를 통해 블록공중합체가 향후 광리소그라피를

대체할 차세대 리소그라피 방법으로 활용될 가능성을 더욱 확고히 할 수 있을 것으로 기대된다.

- 1. M. Park, C. Harrison, P. M. Chaikin, R. A. Register, and D. H. Adamson, Science, 276, 1401 (1997).

-

- 2. S. B. Darling, Prog. Polym. Sci., 32, 1152 (2007).

-

- 3. R. A. Segalman, Mater. Sci. Eng., R., 48, 191 (2005).

-

- 4. C. Park, J. Yoon, and E. L. Thomas, Polymer, 44, 6725 (2003).

-

- 5. F. H. Schacher, P. A. Rupar, and I. Manners, Angew. Chem. Int. Ed., 51, 7898 (2012).

-

- 6. H. C. Kim, S. M. Park, W. D. Hinsberg, and I. R. Division, Chem. Rev., 110, 146 (2010).

-

- 7. B. J. Bang, U. Jeong, D. Y. Ryu, T. P. Russell, and C. J. Hawker, Adv. Mater., 21, 4769 (2009).

-

- 8. M. Lazzari and M. A. López-Quintela, Adv. Mater., 15, 1583 (2003).

-

- 9. A. Semenov, J. Exp. Theor. Physcis., 61, 733 (1985).

- 10. T. P. Lodge and M. C. Dalvi, Phys. Rev. Lett., 75, 657 (1995).

-

- 11. Y. S. Jung, J.-B. Chang, E. Verploegen, K. K. Berggren, and C. A. Ross, Nano Lett., 10, 1000 (2010).

-

- 12. J. W. Jeong, W. I. Park, L. M. Do, J. H. Park, T. H. Kim, G. Chae, and Y. S. Jung, Adv. Mater., 24, 3526 (2012).

-

- 13. A. Chaudhari, T. Ghoshal, M. T. Shaw, C. Cummins, D. Borah, J. D. Holmes, and M. A. Morris, Proc. SPIE, 9051, 905110 (2014).

-

- 14. J. W. Jeong, W. I. Park, M. J. Kim, C. A. Ross, and Y. S. Jung, Nano Lett., 11, 4095 (2011).

-

- 15. S. M. Hur, V. Thapar, A. Ramírez-Hernández, G. Khaira, T. Segal-Peretz, P. A. Rincon-Delgadillo, W. Li, M. Müller, P. F. Nealey, and J. J. De Pablo, Proc. Natl. Acad. Sci., 112, 14144 (2015).

-

- 16. T. R. Albrecht, N. Robertson, K. C. Patel, J. Lille, R. Ruiz, E. Dobiz, H. Gao, and L. Wan, Proc. SPIE, 8323, 83230U-1 (2012).

-

- 17. N. L. Y. Wu, X. Zhang, J. N. Murphy, J. Chai, K. D. Harris, and J. M. Buriak, Nano Lett., 12, 264 (2012).

-

- 18. I. Bita, J. K. W. Yang, Y. S. Jung, C. A. Ross, E. L. Thomas, and K. K. Berggren, Science, 321, 939 (2008).

-

- 19. Y. S. Jung and C. A. Ross, Small, 5, 1654 (2009).

-

- 20. C.-C. Chao, R.-M. Ho, P. Georgopanos, A. Avgeropoulos, and E. L. Thomas, Soft Matter, 6, 3582 (2010).

-

- 21. T. Xu, J. Stevens, J. A. Villa, J. T. Goldbach, K. W. Guarini, C. T. Black, C. J. Hawker, and T. P. Russell, Adv. Funct. Mater., 13, 698 (2003).

-

- 22. X. Gu, Z. Liu, I. Gunkel, S. T. Chourou, S. W. Hong, D. L. Olynick, and T. P. Russell, Adv. Mater., 24, 5688 (2012).

-

- 23. A. F. Barton, CRC Handbook of Solubility Parameters and Other Cohesion Parameters, CRC Press, Boca Raton, 1991.

- 24. S. Rasappa, L. Schulte, D. Borah, H. Hulkkonen, S. Ndoni, T. Salminen, R. Senthamaraikanan, M. A. Morris, and T. Niemi, Microelectron. Eng., 192, 1 (2018).

-

- 25. Y. S. Jung and C. A. Ross, Adv. Mater., 21, 2540 (2009).

-

- 26. I. W. Hamley, Nanotechnology, 14, R39 (2003).

-

- 27. R. G. Hobbs, R. A. Farrell, C. T. Bolger, R. A. Kelly, M. A. Morris, N. Petkov, and J. D. Holmes, ACS Appl. Mater. Interfaces, 4, 4637 (2012).

-

- 28. Y. S. Jung and C. A. Ross, Nano Lett., 7, 2046 (2007).

-

- 29. K. W. Gotrik, A. F. Hannon, J. G. Son, B. Keller, A. Alexander-Katz, and C. A. Ross, ACS Nano, 6, 8052 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(2): 219-224

Published online Mar 25, 2020

- 10.7317/pk.2020.44.2.219

- Received on Jan 10, 2020

- Revised on Feb 3, 2020

- Accepted on Feb 4, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Hong Kyoon Choi

-

Division of Advanced Materials Engineering, Kongju National University, Cheonan, Chungnam 31080, Korea

- E-mail: hkchoi@kongju.ac.kr

- ORCID:

0000-0002-2614-0090

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.