Maleic anhydride grafted

polypropylene (PP-g-MA) with cellulose fiber was studied to improve the

adhesion strength in the interface of polypropylene/nylon (PP/N6) multilayer

films. It was found that the adhesion strength between PP films and nylon films

increased due to the interaction between MA in PP and amide in N6. Further

improvement in adhesion strength was achieved by adding nano cellulose fiber

with PP-g-MA. Master chips made by PP-g-MA with nano cellulose

fiber were mixed with PP and found out that mixing characteristic of nano

cellulose fiber in PP was enhanced due to relatively low melt viscosity of PP-g-MA,

as a result, the lowering of optical transmittance in PP film by nano cellulose

fiber was minimized. The physical interaction between the MA in PP-g-MA

and hydroxyl in nano cellulose fiber surface resulted in the increase of

Young’s modulus and tensile strength in PP films

폴리프로필렌/나일론

다층 필름의 계면 접착력 향상을 위하여 무수산기가 도입된 폴리프로필렌에 나노 셀룰로오스 섬유를 첨가하여 제조된 필름의 물성 변화를 살펴보았다. 폴리프로필렌의 무수산기와 나일론 필름의 아마이드기 상호 친화성에 따라 폴리프로필렌/나일론 다층 필름 계면 접착 특성이 우수해지며 나노 셀룰로오스 첨가에 의하여 접착 특성이 더 향상됨을 알 수

있었다. 나노 셀룰로오스 섬유를 상대적으로 점도가 낮은 무수산기가 도입된 폴리프로필렌에 혼합하여 마스터

수지를 제조하여 이를 폴리프로필렌에 용융 혼합하는 경우, 나노 셀룰로오스 섬유와 폴리프로필렌의 혼화성이

우수해져 셀룰로오스 섬유 첨가에 따른 폴리프로필렌 필름 광학 특성 감소를 최소화할 수 있었다. 아울러

폴리프로필렌의 무수산기와 셀룰로오스 섬유의 하이드록실기 결합에 의하여 폴리프로필렌 필름의 탄성계수 및 인장강도가 증가됨을 확인하였다

The adhesion strength in the interface of polypropylene/nylon(PP/N6) multilayer films was improved by adding nano cellulose fiber with PP-g-MA.

Keywords: nano cellulose fiber, PP/N6 multilayer film, mixing characteristics, peel strength

본 연구는

2019년도 산업통상자원부의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임 (P0002007 2019년 산업전문인력역량강화사업). 이와

함께 경기도가 지원한 경기도 지역협력연구센터(GRRC) 사업(과제명: 유연 소재 정밀성형용 기능성 미세복합소개 개발(단국2016-B02)) 지원사업에

의하여 지원되었으며 이에 감사드립니다.

고분자 포장 필름은

사용 용도에 따라 다양한 기능성을 부여하기 위하여 베리어 특성을 가진 고분자 수지를 이용한 다층 필름 제조, 베리어 유기 혹은 무기 소재를 필름

위에 코팅하는 방법 그리고 고분자 필름 수지에 직접 베리어 유기 무기 소재를 블렌딩/컴파운딩하는 방법이 사용되어진다.1,2

특히 식품 포장용 필름에서는 산소 투과도 및 수분 투과도의 조절과 같은 베리어 기능이 동시에 요구되며 최근 간편 식품의 증가에 따라 마이크로웨이브

오븐 사용을 위한 내열 특성이 함께 요구되어짐에 따라 필름의 다 기능성이 필요한 다층 필름의 수요가 증가되고 있다.3

일반적으로 다층 필름을

제조하는 방법으로는 멀티 블록 다이를 사용하여 용융 공압출 공정으로 우수한 산소 투과도 특성을 갖는 ethylene vinyl alcohol(EVOH),4

ethylene vinyl acetate(EVA),5 polyvinylidene-chloride(PVDC)와6

폴리에틸렌(PE), 폴리프로필렌(PP), 나일론과 같은 투습 특성과 내열 특성을 갖는 수지를 함께 공압출하며 이들 상호간의 접착력을 증가시키기

위하여 다양한 tie layer 수지와 함께 다층 필름이 제조된다. 이와 함께 공압출 대신 각각 필름을 제조한 후, 제조된 필름을 dry 혹은 wet 조건에서 라미네이션(lamination)

공정에7 의하여 제조사용하기도 한다. 이와 함께 콤마, 마이크로 그라비아, 슬롯 다이를 이용하여 필름 위에 베리어 수지 혹은

무기 재료 용액을 코팅하는 코팅 공정이8 함께 사용되어지기도 한다. 또한 공압출 및 라미네이션 다층 구조에 의한 베리어 특성

개선 방법과 함께 최소한의 층으로 베리어 필름을 제조하기 위해서 필름으로 제조되는 고분자 수지에 앞에서 언급된 베리어 수지와 나노 clay,9

Talc,10 Kaolin과11 같은 다양한 무기 소재를 블렌딩 혹은 컴파운딩하는 방법이 함께 시도되고

있다.

다층 필름의 제조

시 필연적으로 발생하는 이종 필름 층 간의 계면 박리와 블렌딩과 컴파운딩에 사용되는 유기/무기 소재 간의 친화성 부족에 의한 상분리 현상이 필름

고유 물성 감소를 초래한다. 이를 해결하기 위하여 tie layer 수지 혹은 상용화제가 사용되어진다. Tie layer 수지와 상용화제는 접착

필름과의 반응성이 필요한 수지와 그렇지 않은 수지로 나뉘게 된다. 폴리올레핀과 나일론을 위한 tie layer 수지로는 malic

anhydride로 변성된 PP, PE, 폴리옥시에틸렌 등을12-14 들 수 있으며 반응성이 없는 수지로는

EVA, ethylene methyl acrylate(EMA), ethylene acrylic acid(EAA) 그리고

ethylene methacrylic acid(EMAA) 등이15,16 사용되어진다.

최근 친환경적인 관점에서

셀룰로오스 섬유를 이용한 고분자 복합소재에 대한 연구가 활발히 진행되고 있다. 셀룰로오스는 친환경성과 함께 우수한 기계적 특성을 가지고 있어 나노

셀룰로오스 섬유를 이용한 다양한 바이오 복합소재17,18 및 발포체19 개발이 진행되고 있다.

본 연구에서는 PP와 나일론 이층

베리어 필름 제조 시, 이들의 접착성을 향상시키기 위하여 나노 셀룰로오스 섬유가 첨가된 무수산 변성 폴리프로필렌을 PP에 첨가하여 얻어진

필름의 물성 변화를 살펴보았다.

본 연구에서 사용한

폴리프로필렌(PP)은 롯데케미칼 호모 폴리프로필렌(FC150B)을 사용하였다. 나노 셀룰로오스(CNF)가 함유된 PP 마스터 수지를 제조하기 위하여 무림제지로부터 공급받은

직경이 100 nm 이하인 나노 셀룰로오스 섬유를 롯데케미칼의 무수산

함량이 5%인 무수산 변성 PP-g-MA(PH-200)에 Hakke internal mixer를 이용하여 180 oC에서 혼합하여 제조하였다. PP 수지와 제조된 마스터

칩은 180 oC에서 Hakke internal mixer로 다시 혼합하여

제조하였으며 이때 무수산 함량이 0-2.0 wt% 그리고 나노 셀룰로오스의 함량이 0-1.5 wt%가 되도록 용융 혼합하였다. 얻어진 시료는

180 oC에서 큐머시스사 압축성형기를 이용하여 100×100 mm 크기에 두께가 100 μm인 필름으로 제조한 후, 크기가 5×35 mm의 인장 시험 시편을 제조 후 10 mm/min의 속도로 인장 시험을 진행하였다.

Olympus사 편광

현미경(BX51)을 사용하여 PP 필름의 셀룰로오스 섬유 혼합 정도를 확인하였다. PP

필름의 광학 특성을 확인하기 위하여 Perkin Elmer사의 Lambda 950 UV-vis를 이용하여 380~800 nm 사이의 파장에서 필름의 투과도와 헤이즈(ASTM D1003-97)를 측정하였다. 무수산기와 셀룰로오스의

하드록실기의 결합을 확인하기 위하여 Thermo Scientific사 적외선 분광기 Nicolet iS10를 사용하였다. 셀룰로오스 섬유가 연신

필름 치수 변형에 미치는 영향을 확인하기 위하여 제조된 PP 필름을 30×40 mm 크기로 만든 후 등온 쳄버가 장착된 인장 시험기(LLOYD사

LR30K)를 이용하여 100 oC에서 3.0배 연신 후 사슬 이완에 의한 형태 변형을

최소화하기 위하여 응력이 가해진 상태에서 100 oC에서 10분간 열처리하여 일축 연신 PP 필름을 치수 안정성 시험 시편으로 제조하였다. 연신 필름의 치수

변형은 30-150 oC 범위에서 10 oC/min의 승온 속도로 150 oC까지의 체적 변화를 thermal mechanical analyzer(TA, Q400)를 이용하여 측정하였다.

나노 셀룰로오스 섬유와

무수산 변성 PP가 혼합된 PP 필름과 나일론 필름의 접착력에 미치는 영향을 확인하기 위하여 ㈜율촌에서 공급받은 두께가 15 μm인 N6 필름에 제조된 PP 필름을 150 oC, 15 MPa 압력으로 2분 간 압축성형기에서 건식 라미네이션한 후, 180o

peel strength(ASTM D1876)를 측정하여 나타내었다. 이때 시편의 크기는 25×100 mm였으며 라미네이션 과정에서 PP와 N6 필름 사이에

이미드 필름을 삽입하여 라미네이션이 되지 않은 각 필름의 양 말단을 제조 후 이를 인장시험기의 지그에 물려 180o

peel strength 실험을 수행하였다.

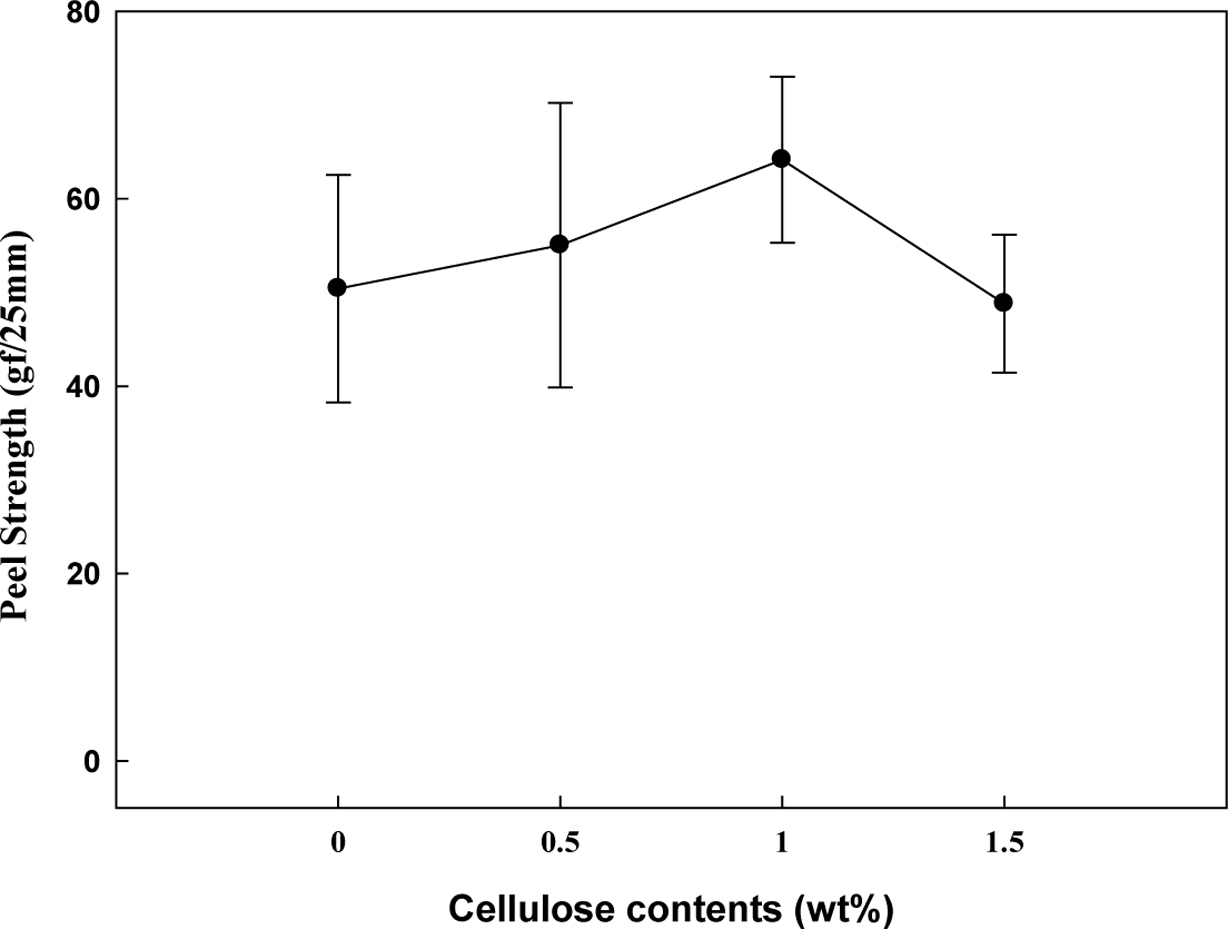

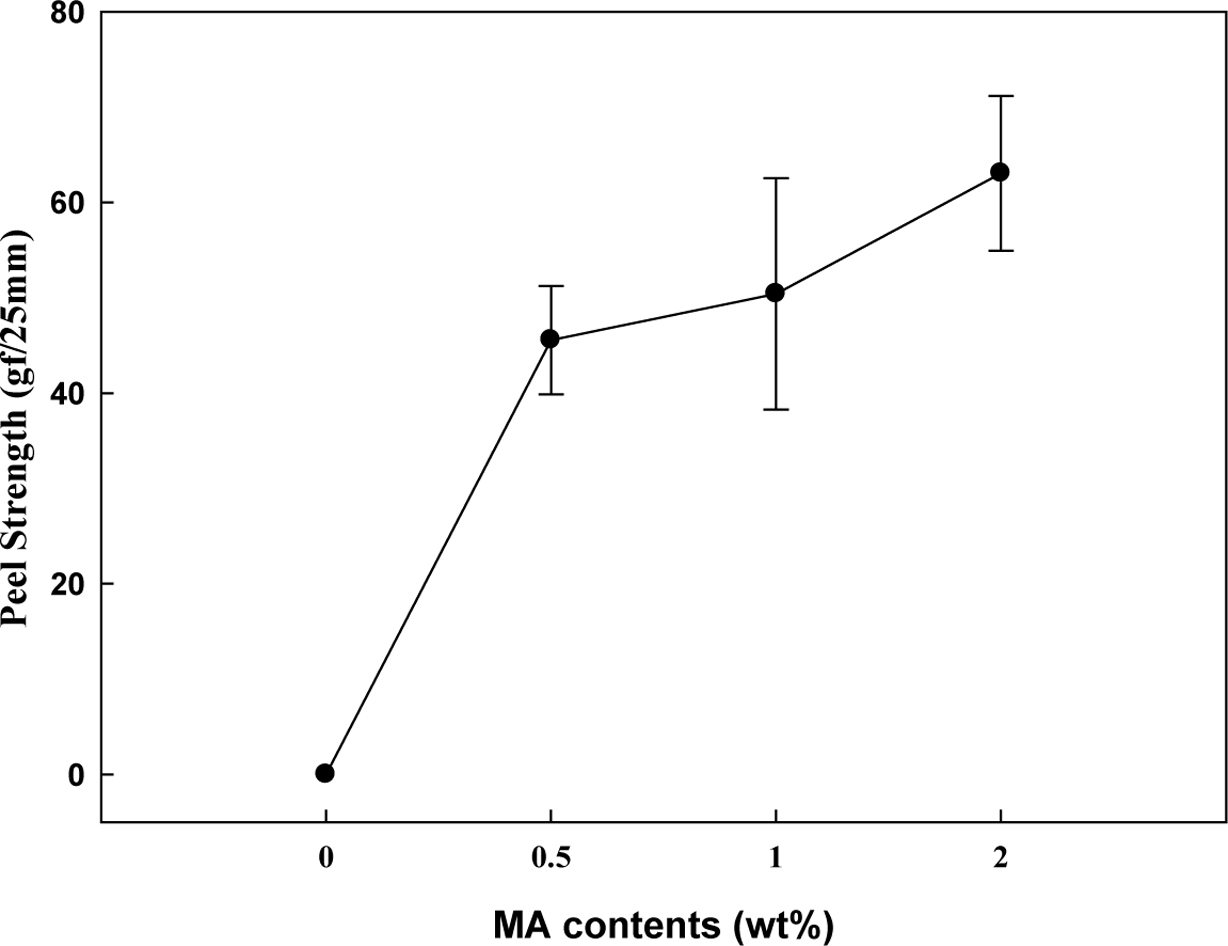

Figure 1에

PP-g-MA의 첨가가 PP/N6 접합 필름의 접착력에 미치는 영향을 나타내었다. 그림에서 보는 바와 같이 PP-g-MA가

첨가되지 않은 PP 필름은 서로 다른 상이한 표면 특성에 의하여 나일론과의 건식 라미네이션 공정에 의하여 접착력이 전혀 나오지 않는 반면,

PP 필름의 무수산기 함량이 증가함에 따라 접착력이 현저히 증가됨을 알 수 있다. 접착력은 실제 포장 필름(300 gf/25 mm)의 경우와 비교하여 상대적으로 적음을 알 수 있으며

이는 접착제를 사용하지 않음에 기인된다. 하지만, 무수산 첨가에 따른 의미있는 접착력 변화를 확인할 수 있었으며 이는 PP의 무수산기와 나일론의

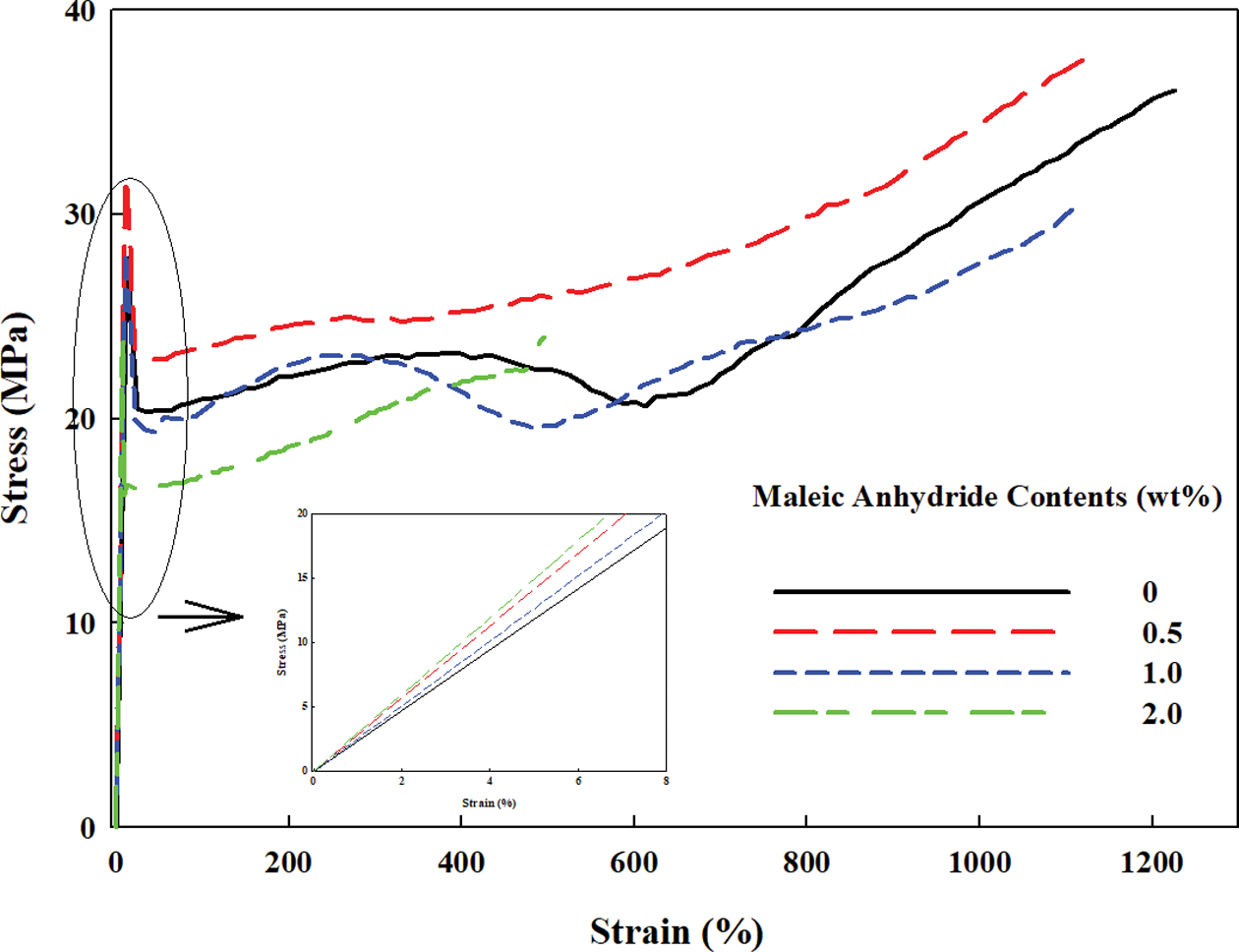

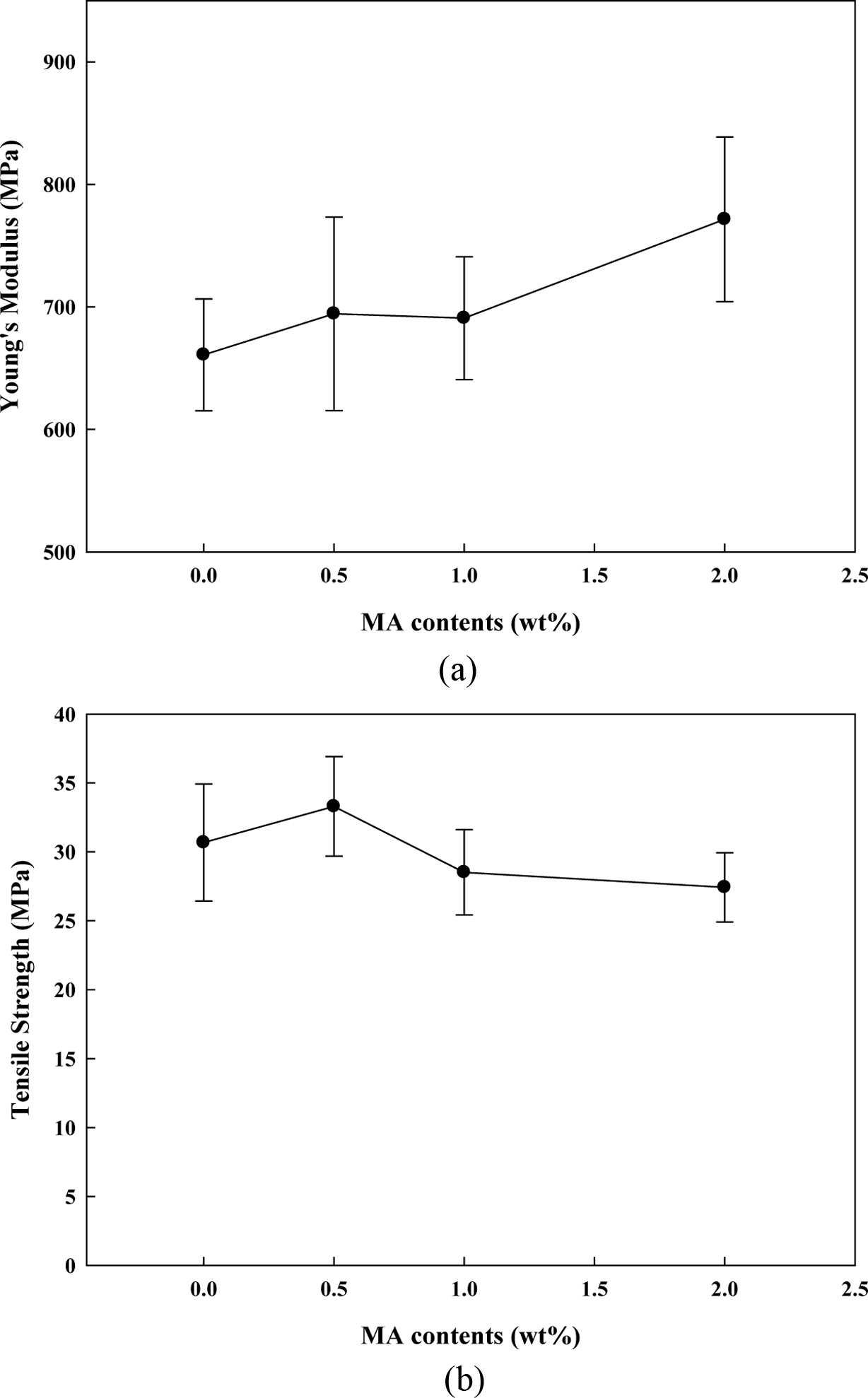

아마이드기 간의 화학적 친화성에 의한 결과이다. Figure 2에 MA 함량에 따른 PP 필름의 stress-strain

curve를 나타내었고 이로부터 탄성계수와 인장강도를 계산하여 Figure 3에 나타내었다. Figure 3에서 보는

바와 같이 무수산기의 추가적 함량 증가는 PP의 인장강도의 감소를 초래한다. 따라서 PP/N6 접합 필름의 접착력 증가를 위한 첨가 무수산기

함량은 제한적으로 이루어져야 함에 따라 본 연구에서는 무수산기의 함량을 1.0 wt%로 제한하여 사용하였다.

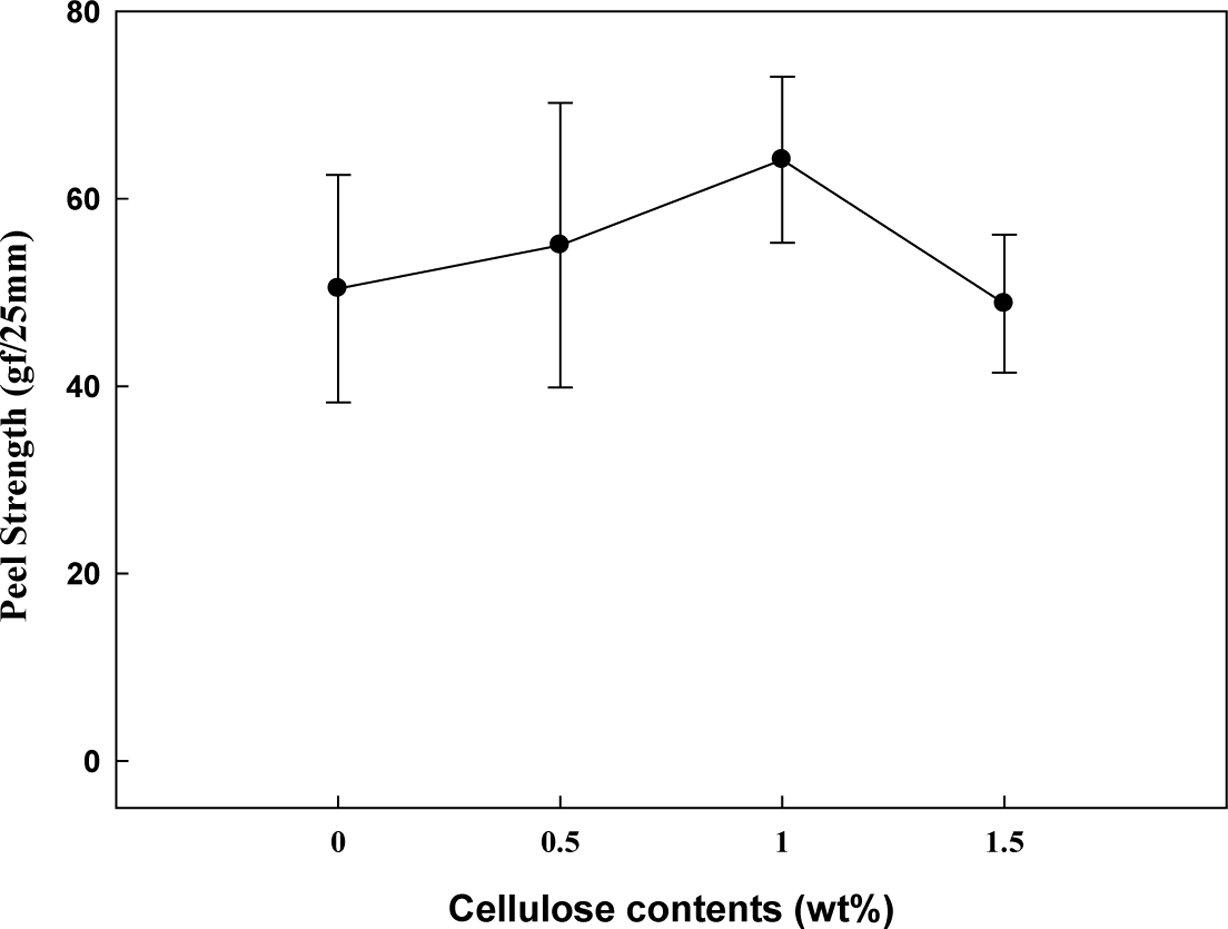

Figure 4에 나노

셀룰로오스를 1.0 wt%의 무수산기가 함유된 PP로 제조된 PP 필름과

N6 필름 접합 시 셀룰로오스

첨가 함량이 PP/N6 접합 필름 접착력에 미치는 영향을 나타내었다. 그림에서 보는 바와 같이 셀룰로오스 함량 1.0 wt% 까지 접착력이 30% 이상 증가함을 알 수 있다.

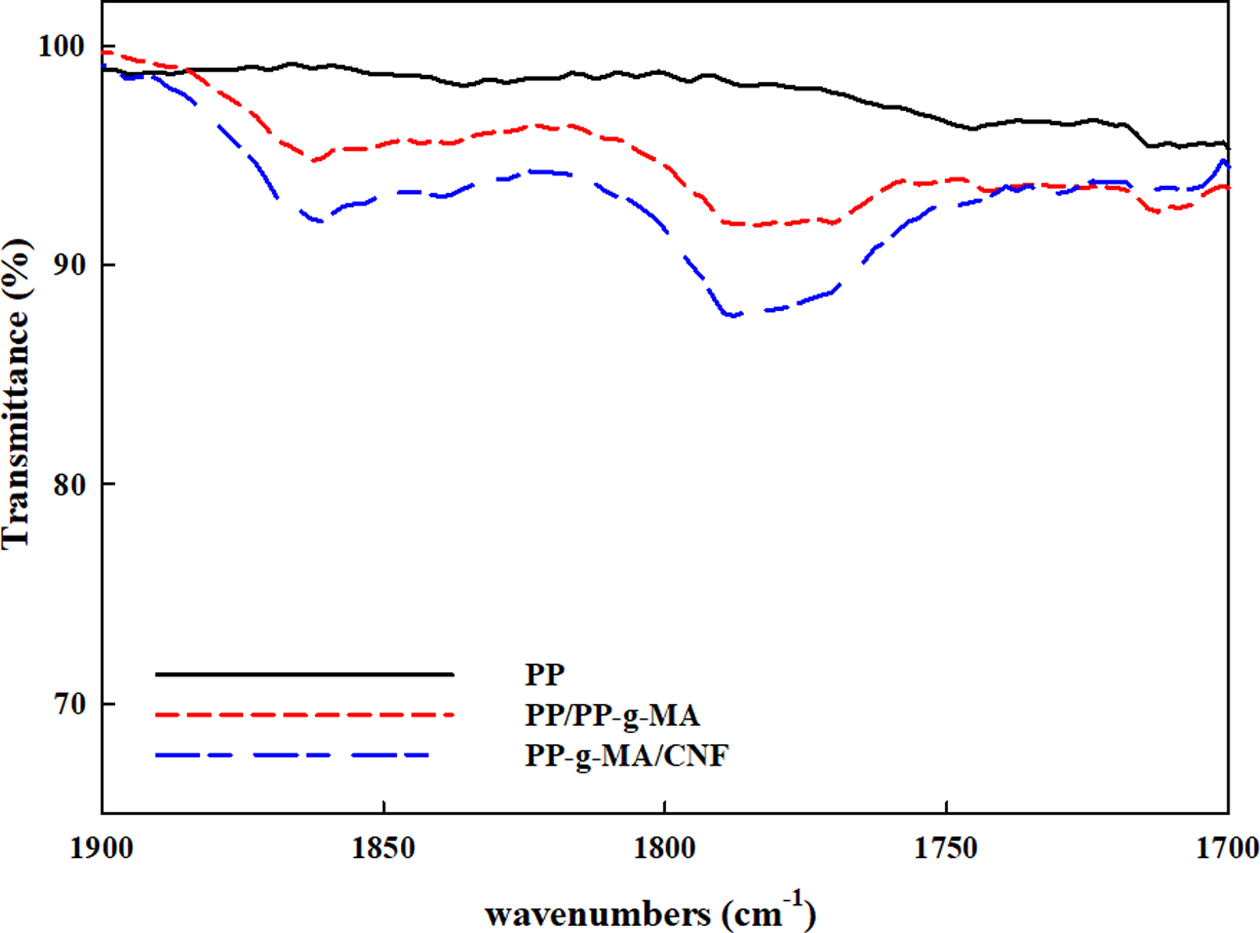

이러한 접착력의 증가는 PP가 가지고 있는 무수산기와 나노 셀룰로오스 섬유 표면의 하이드록실기의 결합에 따른 결과이다. Figure 5에 PP

필름, 무수산 함유 PP 필름(1.0 wt%) 그리고 나노 셀룰로오스 섬유가 0.5 wt% 첨가된 무수산 함유 PP 필름의 FTIR 결과를

나타내었다. 그림에서 보는 바와 같이 무수산 변성 PP 필름은 일반 PP 필름에서 보이지 않은 무수산기에 기인된 C=O에 따른 흡수 피크가

1750-1800 cm-1에서 발현됨을 보이며 나노

셀룰로오스 섬유가 첨가된 무수산 함유 PP 필름에서도 같은 피크를 확인할 수 있다. 특이한 사항은 나노 셀룰로오스 섬유가 첨가되면 피크의 크기가

증가되는 것으로 보아 셀룰로오스 섬유 표면의 하이드록실기와 무수산 간의 화학적 결합이 발현됨을 알 수 있다. 셀룰로오스 섬유와 무수산기의 결합에 따른 C=O 피크의 변화는

Nenkoba 등에서도20 언급된 바 있다. 이러한 결과로부터 N6와의 접착력에

영향을 주는 무수산기가 나노 셀룰로오스 섬유와 결합하여 PP 필름에 분산됨에 따라 PP 수지에 존재하는 무수산기와 함께 N6의 접착력에 영향을

주어 Figure 4와 같은 접착력 증가로 나타남을 알 수 있다. 하지만, 지나친 셀룰로오스의 함량 증가는 셀룰로오스가 PP 표면에

존재할 가능성을 높이며 이들의 나일론과의 계면을 형성하여 접착력 감소 요인으로 작용할 수 있다.

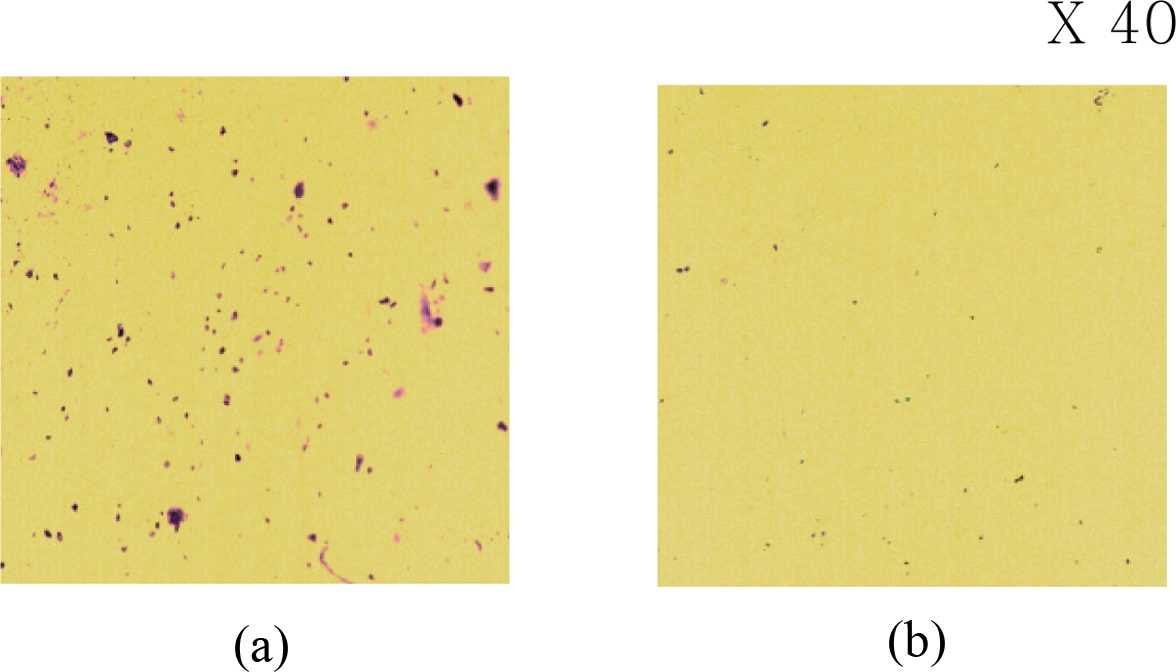

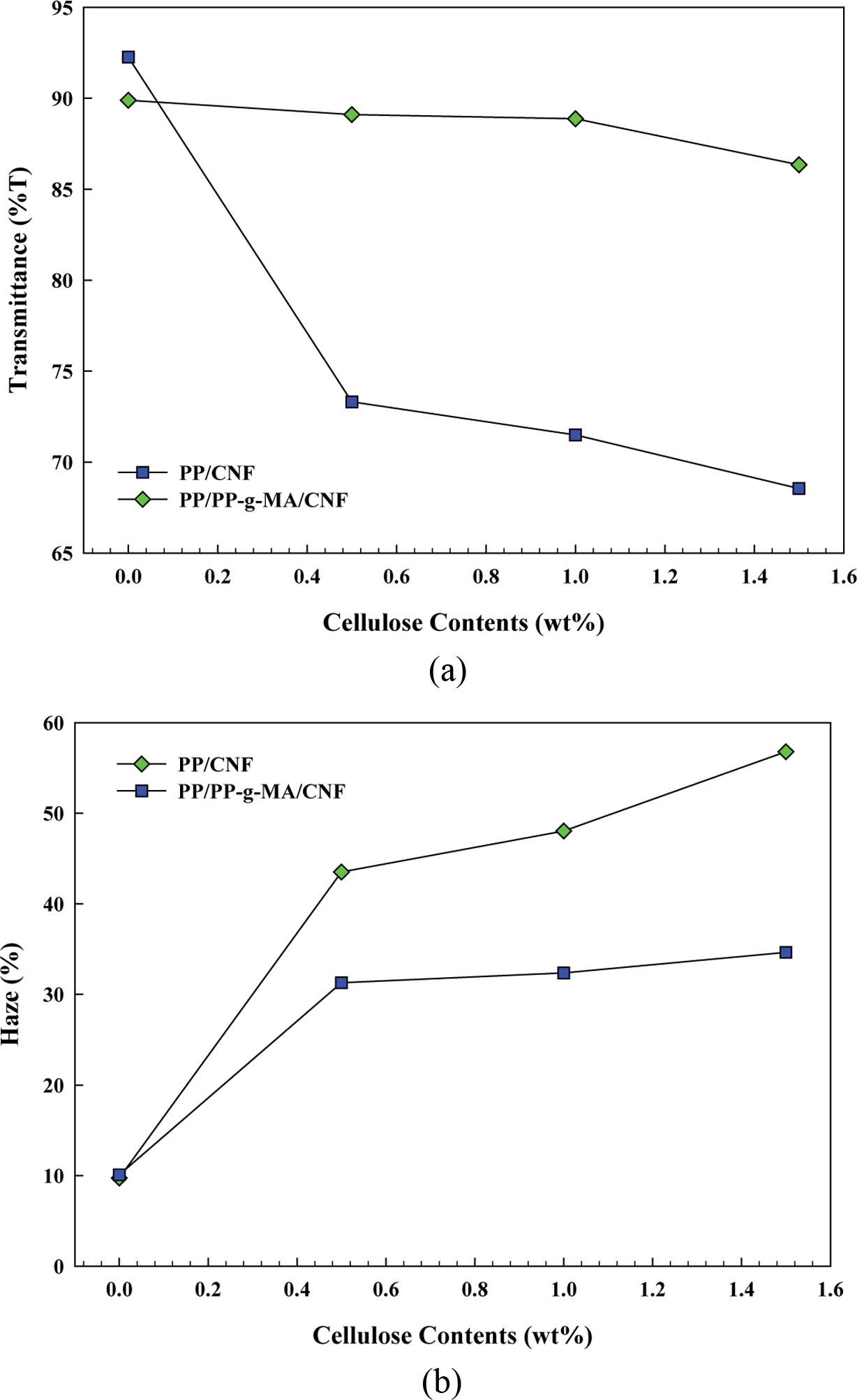

식품 포장재로 사용되는

PP/N6 필름은 투기 투습

특성과 함께 광학적 특성 또한 고려되어져야 한다. PP에 나노 셀룰로오스 섬유를 직접 혼합하는 경우 나노 셀룰로오스 섬유 표면의 하이드록실기에

따른 섬유 상호간의 응집력에 의하여 Figure 6(a)에서 보는 바와 같이 나노 셀룰로오스 섬유가 서로 응집되어

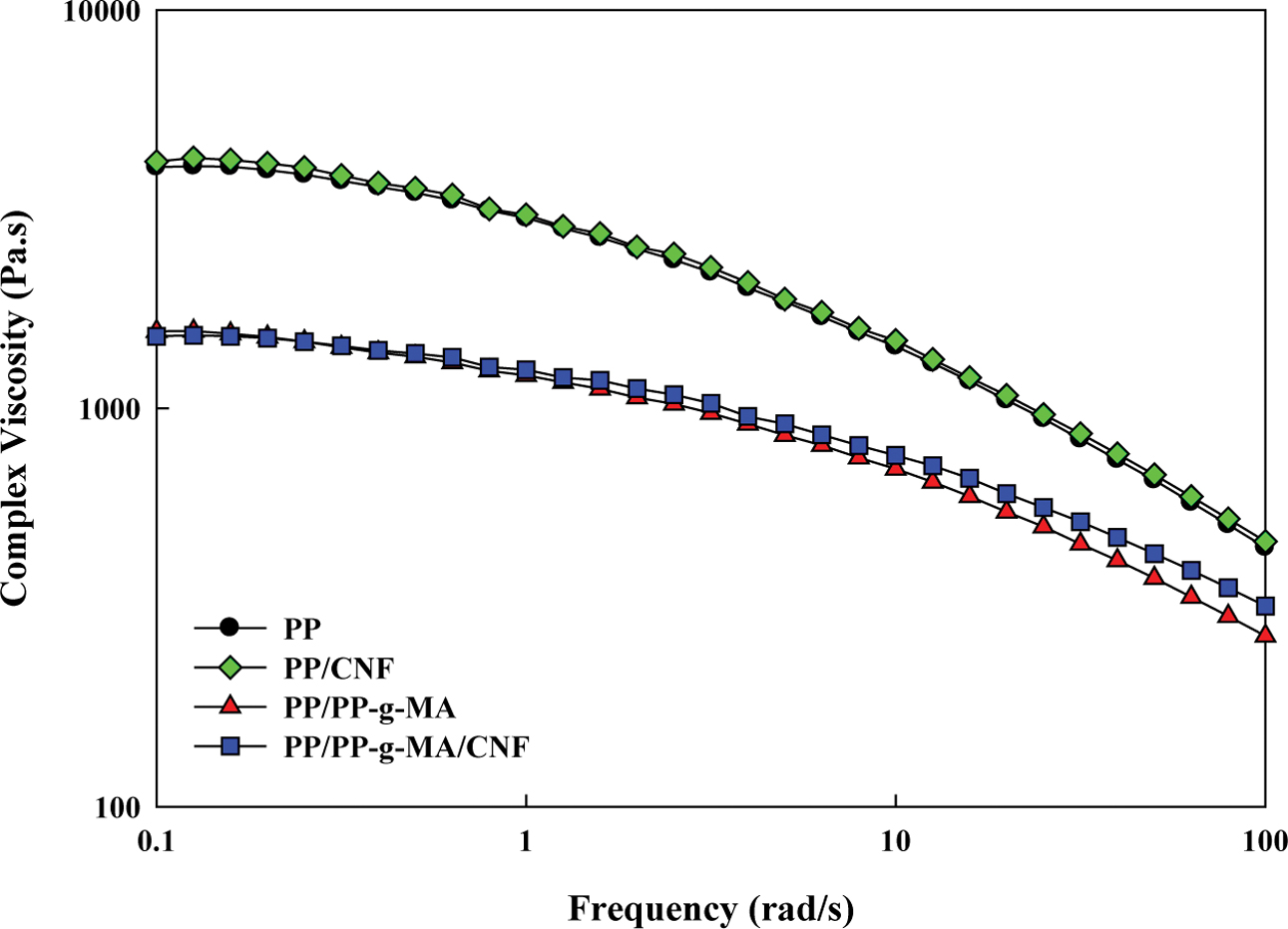

분산 특성이 좋지 않음을 보인다. 이를 해결하기 위하여 Figure 7에서 보는 바와 같이 상대적으로 점도가 낮은

PP-g-MA에 나노 셀룰로오스를 먼저 혼합하여 마스터 칩을 제조한 후 이를 다시 PP와 혼합하면 Figure 6(b)에서 보는 바와

같이 혼합 특성이 현저히 좋아짐을 알 수 있다. 혼합 특성 개선과 함께 이러한 가공 방법은 PP-g-MA 수지의 무수산기와 나노 셀룰로오스 섬유 표면의 하이드록실기 결합을 보다 더 잘

유발시킬 수 있을 것으로 판단된다.

PP-g-MA

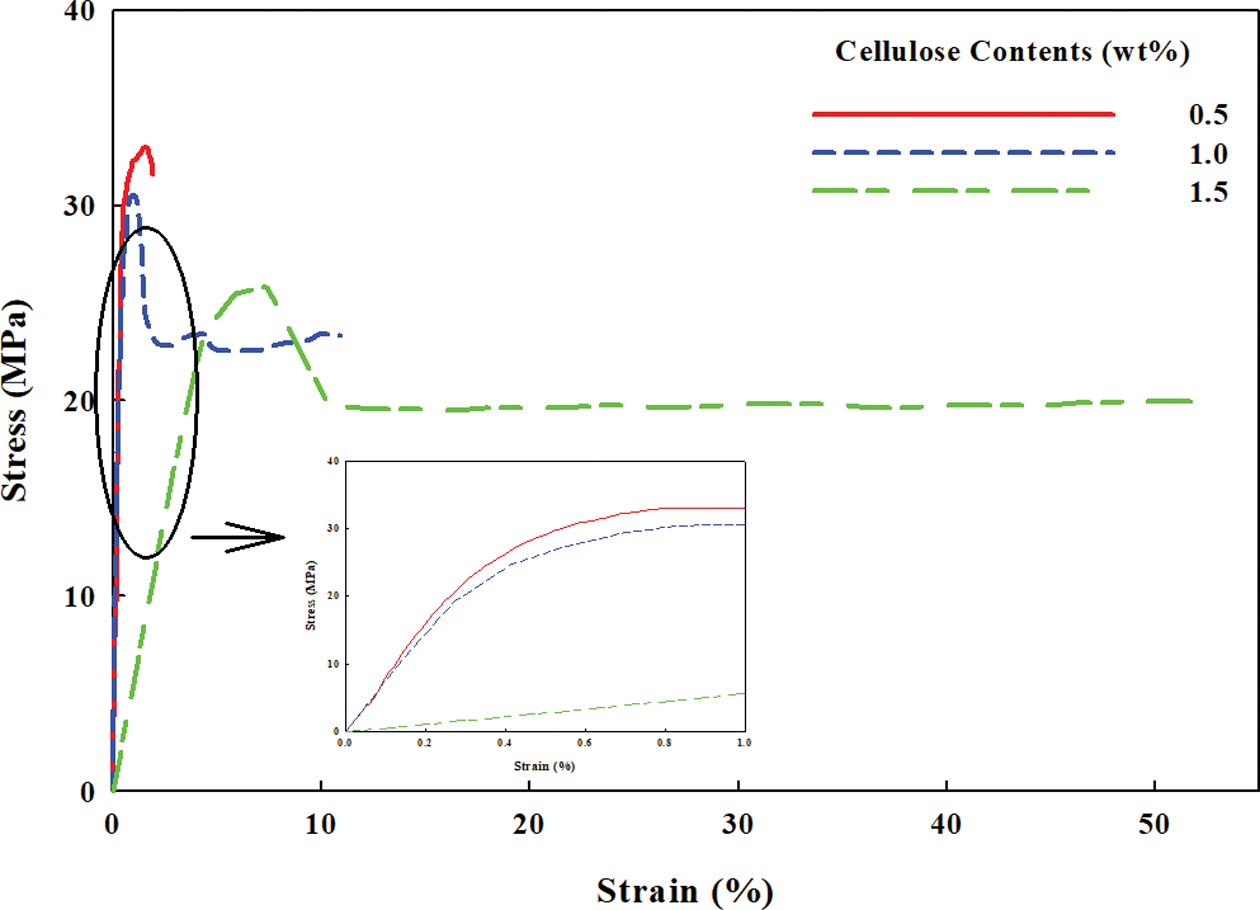

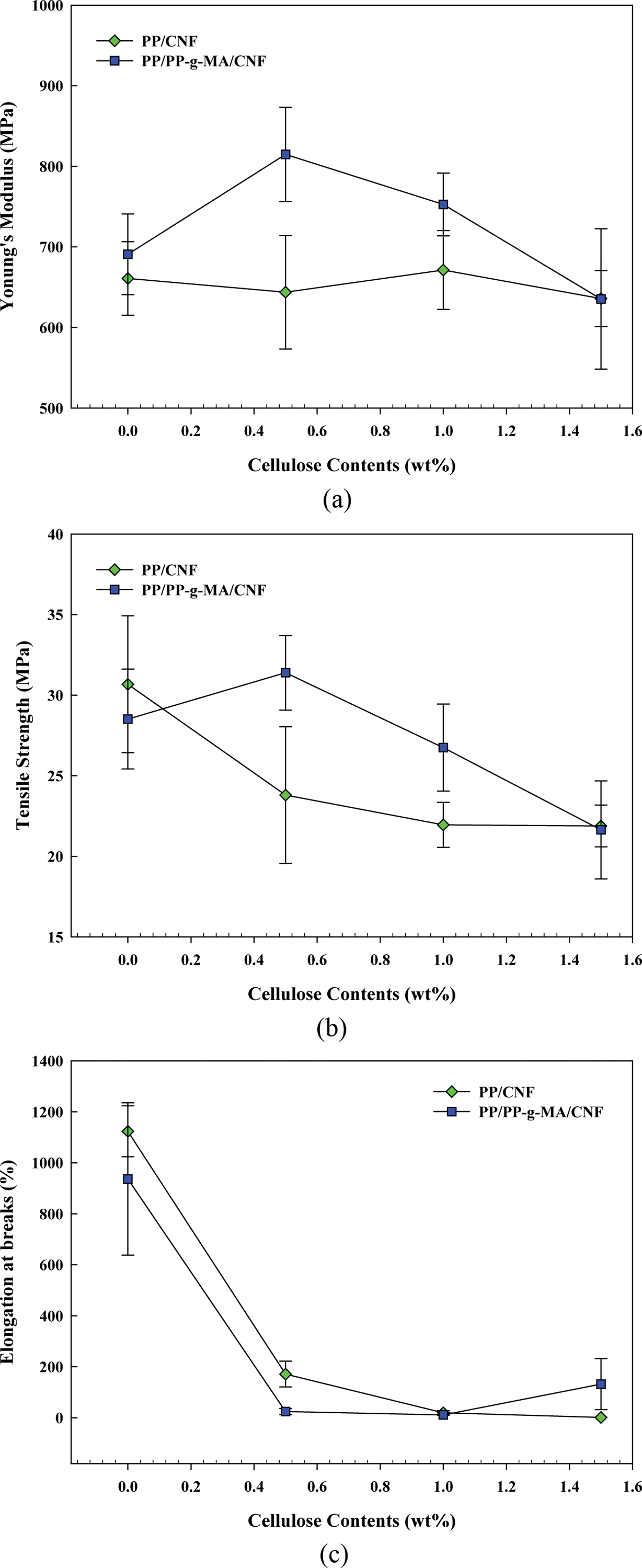

무수산과 화학적 결합이 이루어진 나노 셀룰로오스 섬유는 혼합 특성 향상과 함께 PP 필름의 기계적 특성에 영향을 미칠 것으로 판단된다. Figure 8과

Figure 9에 첨가된 나노 셀룰로오스 섬유의 함량에 따른 PP/PP-g-MA 필름(1.0 wt%)의 stress-strain 곡선과 기계적 물성을

나타내었다. 그림에서 보는 바와

같이 PP에 나노 셀룰로오스 섬유가 첨가된 필름은 탄성계수, 인장강도 그리고 신율과 같은 기계적 물성의 전반적인 감소를 보인다. 이는 Figure 6에서 확인된

바와 같이 나노 셀룰로오스 섬유의 PP와의 혼화성이 좋지 않으며 따라서 섬유 분산이 불균일하여 이들 계면 파단에 의한 기계적 물성의 감소를 초래한다. 이와는 달리 무수산기를

포함하는 PP에 나노 셀룰로오스 섬유 1.0 wt% 이내를 첨가한 필름은 탄성 계수와 인장강도 증가를 초래함을

알 수 있다. 이러한 결과는 Figure 5에서 확인된 하이드록실기와 PP-g-MA의 무수산의 결합에 의하여 혼화성이 현저히

개선되고 또한 셀룰로오스 섬유가 보강재로 작용하여 PP 필름의 기계적 물성을 증가시키는 것으로 판단된다. Figure 9에서 확인된

바와 같이 최대 기계적 강도를 갖는 나노 셀룰로오스 섬유의 함량은 0.5 wt%임을 알 수 있다. 하지만, 나노 셀룰로오스가

원래 가지고 있는 사슬 경직성에 의하여 신율 감소는 전혀 개선되지 않음을 알 수 있다.

Figure 10에 셀룰로오스

섬유가 함유된 PP/PP-g-MA 필름의 광학 특성을 나타내었다. Figure 6에서 확인된 바와 같이 셀룰로오스 섬유의 혼합에 의한

분산 정도에 따라 셀룰로오스 섬유에 의한 헤이즈 현상이 발현되고 그 결과, 광투과 특성이 달라짐을 알 수 있다. 광학 사진에서 상대적으로 뭉침

현상이 많이 보이는 PP에 나노 셀룰로오스 섬유가 첨가된 필름은 섬유 함량이 증가됨에 따라 뭉친 섬유와 PP와의 계면에서의 산란에 의하여 헤이즈가

증가되어 투과 특성이 감소함을 알 수 있다. 나노 셀룰로오스 섬유의 혼합을 위하여 PP에 PP-g-MA 첨가는 상대적으로 낮은 분자량의 PP

첨가에 의하여 혼합 특성이 개선된 PP 필름은 계면 산란 감소에 따른 헤이즈 감소에 의하여 투과 특성이 개선됨을 알 수 있으며 함께 첨가된 나노

셀룰로오스 섬유는 헤이즈를 증가시키나 표면이 무수산으로 결합되지 않은 섬유에 비하여 낮은 헤이즈를 보이며 그 결과 섬유 첨가에 따른 필름의 투과

특성 감소가 현저히 적음을 알 수 있다.

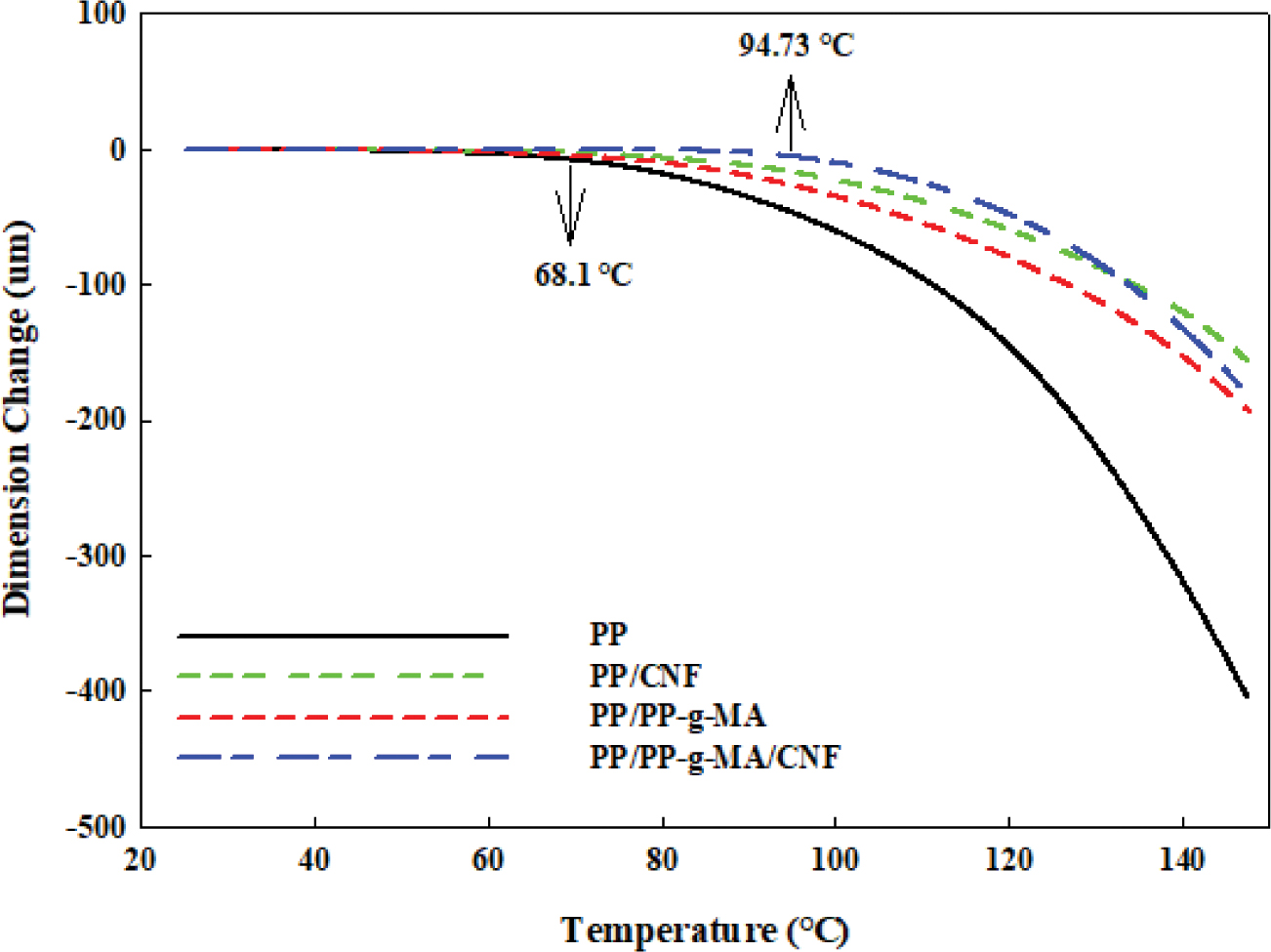

Figure 11에 셀룰로오스

함유 연신 PP 필름(3X)의 치수 변형을 TMA spectra를 이용하여 나타내었다. PP 필름의 TMA에서의 치수 변형은 PP 필름의 연신

시 발현되는 배향은 TMA에서 온도가 증가됨에 따라 연신된 사슬이 원래의 모양으로 돌아가려는 성질에 기인된다. 그림에서 보는 바와 같이 PP에

PP-g-MA가 첨가되면 무수산에 의하여 주사슬의 경직성이 증가되어 치수 안정성이 증가됨을 보인다. 하지만, 치수 변형이 시작되는

온도는 크게 변화되지 않음을 알 수 있다. PP에 나노 셀롤로오스 섬유가 첨가된 필름은 섬유가 보강재의 역할을 하여 배향된 사슬의 이완을 최소화하여

치수 안정성이 증가된다.

무수산과 화학적 결합이 이루어진 섬유의 첨가는 치수 안정성 개선과 함께 치수 변형이 일어나는 온도를 함께 증가시킴을 알 수 있다. 이는 섬유가

단순한 보강재 역할을 하지 않고 PP의 주사슬과 결합되어 PP 사슬의 움직임을 최소화하여 변형 시작 온도를 증가시킴을 알 수 있다.

|

Figure 1 Effect of PP-g-MA on the peel strength of polypropylene/N6 laminated films. |

|

Figure 2 Stress-strain curves of polypropylene film with PP-g-MA. |

|

Figure 3 Mechanical properties of polypropylene film with PP-g-MA: (a) Young’s modulus; (b) tensile strength. |

|

Figure 4 Enhancement of the peel strength of polypropylene/N6 laminated films. |

|

Figure 5 FTIR spectra of PP films with PP-g-MA and nano cellulose fibers. |

|

Figure 6 Mixing characteristics of (a) PP with nano cellulose fibers; (b) PP-g-MA with nano cellulose fibers (0.5 wt%). |

|

Figure 7 Rheological properties of PP, PP/CNF, PP/PP-g-MA (1.0 wt%) and PP/PP-g-MA with nano cellulose fibers (0.5 wt %) at 180 oC. |

|

Figure 8 Stress-strain curves of PP/PP-g-MA films with nano cellulose fibers. |

|

Figure 9 Mechanical properties of PP films with nano cellulose fibers: (a) Young’s modulus; (b) tensile strength; (c) elongation at breaks. |

|

Figure 10 Optical properties of polypropylene films with nano cellulose fibers: (a) transmittance; (b) haze. |

|

Figure 11 TMA spectra of uniaxially oriented PP film (3x at 100 oC) with nano cellulose fibers. |

본 연구에서는 다층

베리어 필름의 재료로 사용되는 폴리프로필렌(PP)에 셀룰로오스 섬유와 함께 무수산기로 변성된 폴리프로필렌을 함께 혼합하여 이들 필름의 물성 변화를

살펴보아 다음과 같은 결과를 얻을 수 있었다.

나노 셀룰로오스 섬유와

PP의 혼화성을 개선하기 위하여 상대적으로 점도가 낮은 PP-g-MA와 나노 셀룰로오스 섬유를 혼합하여 마스터 칩으로 제조하고 이를

다시 PP와 혼합 하는 방법을 사용하면 혼화성이 현저하게 개선되며 동시에 무수산과 나노 셀룰로오스 섬유 표면 하이드록실기의 화학적 결합이 발현됨을

확인할 수 있었다.

식품 포장용 필름으로

투기 특성이 중요한 PP/N6 접합 필름 제조에 있어서 PP-g-MA를 사용하면 접착력이 향상됨을 확인하였으며 이와 함께 적정량의

나노 셀룰로오스 섬유를 함께 첨가하면 접착력이 더욱 더 개선됨을 확인하였다.

무수산으로 개질된

PP를 나노 셀룰로오스 섬유와 혼합하여 사용하면 일반 PP에 나노 셀룰로오스 섬유를 첨가하여 제조된 PP 필름에 비하여 탄성 및 인장강도가 증가되며

광학적 특성 또한 향상됨을 알 수 있었다.

무수산으로 개질된

PP를 나노 셀룰로오스와 혼합하여 사용하면 연신 PP 필름의 치수 안정성을 향상시키며 동시에 치수 변형이 시작되는 온도 또한 증가시킴을 알 수

있었다.

- 1. J. Lange and Y. Wyser, Packag. Technol. Sci., 16, 149 (2003).

-

- 2. V. Siracusa, Int. J. Polym. Sci., 2012, 302029 (2012).

-

- 3. B. F. Ozen and J. D. Floros, Trends Food Sci. Technol., 12, 60 (2001).

-

- 4. J. H. Yeo, C. H. Lee, C. S. Park, K. J. Lee, J. D. Nam, and S. W. Kim, Adv. Polym. Technol., 20, 191 (2001).

-

- 5. C. D. Han and R. Shetty, Polym. Eng. Sci., 18, 187 (1978).

-

- 6. T. I. Buter and B. A. Morris, “PE-Based Multilayer Film Structures”, in Multilayer Flexible Packaging, J. R. Wagner Jr., Editor, Elsevier Inc., Part 4, p. 281 (2016).

-

- 7. Y. Kobayashi, H. Mori, and Y. Iwasaki, US Patent 6543208B1 (2003).

- 8. P. Wu and N. Rao, Opt. Mater., 21, 1 (2003).

- 9. M. J. Dumont, A. R. Valencia, J. P. Edmond, and M. Bousmina, J. Appl. Polym. Sci., 103, 618 (2007).

-

- 10. Y. Qin, J. Yang, M. Yuan, J. Xue, J. Chao, Y. Wu, and M. Yuan, J. Appl. Poym. Sci., 131, 40016 (2014).

-

- 11. S. Afarzadeh, A. K. Alias, F. Ariffin, S. Mahmud, and A. Najafi, J. Food Sci. Technol., 53, 1111 (2016).

-

- 12. J. S. Kim, J. H. Jang, J. H. Kim, D. Y. Lim, Y. S. Lee, Y. W. Chang, and D. Y Kim, Polym. Eng. Sci., 56, 1240 (2016).

-

- 13. A. Saffar, S. H. Tabatabaei, P. J. Carreau, A. Ajji, and M. R. Kamal, Ind. Eng. Chem., 54, 10787 (2015).

-

- 14. B. Wang, Y. Yang, and W. Guo, Mater. Des., 40, 185 (2012).

-

- 15. I. Arvanitoyannis, E. Psomiadou, C. G. Biliaderis, H. Ogawa, N. Kawasaki, and A. Nakayama, Starch, 49, 306 (1997).

-

- 16. A. Yanidis, US Patent 4853290 (1989).

- 17. N. Saba , P. M. Tahir, and M. Jawaid, Polymers, 6, 2247 (2014).

-

- 18. J. Kim. B. S. Shim, H. S. Kim, Y. Lee, S. Min, D. Jang, Z. Abas, and J. Kim, Int. J. Pr. Eng. Man.-GT, 2, 197 (2015).

-

- 19. V. G. Zimmermann, A. J. Zattera, and R. M. C. Santana, Polym. Bull., 75, 1789 (2018).

-

- 20. S. Nenkova, Cv. Dobrilova, M. Natov, St. Vasileva, and P. Velev, Polym. Polym. Compos., 14, 185 (2006).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(2): 201-207

Published online Mar 25, 2020

- 10.7317/pk.2020.44.2.201

- Received on Nov 30, 2019

- Revised on Jan 31, 2020

- Accepted on Jan 31, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Ho-Jong Kang

-

Department of Polymer Science and Engineering, Dankook University, Gyeonggi-do 16890, Korea

- E-mail: hjkang@dankook.ac.kr

- ORCID:

0000-0001-8411-3667

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.