Rice husk flour (RHF)

reinforced recycled polystyrene composites were prepared by a co-rotating twin

screw extruder and were injection molded to various specimens. Four levels of

RHF loading (30, 40, 50, and 60 wt%) were used. Thermal property of composites

was improved only over 485 oC that was due to the higher silica

content of RHF. Both tensile strength and elongation at break of composites

reached the maximum at the 30 wt% of RHF. Flexural strength showed the best

results with both 40 and 50 wt% RHF loadings. Tensile and flexural modulus of

composites increased with the increase of RHF content. Notched Izod impact

strength also increased with RHF addition up to 60 wt%. There was no

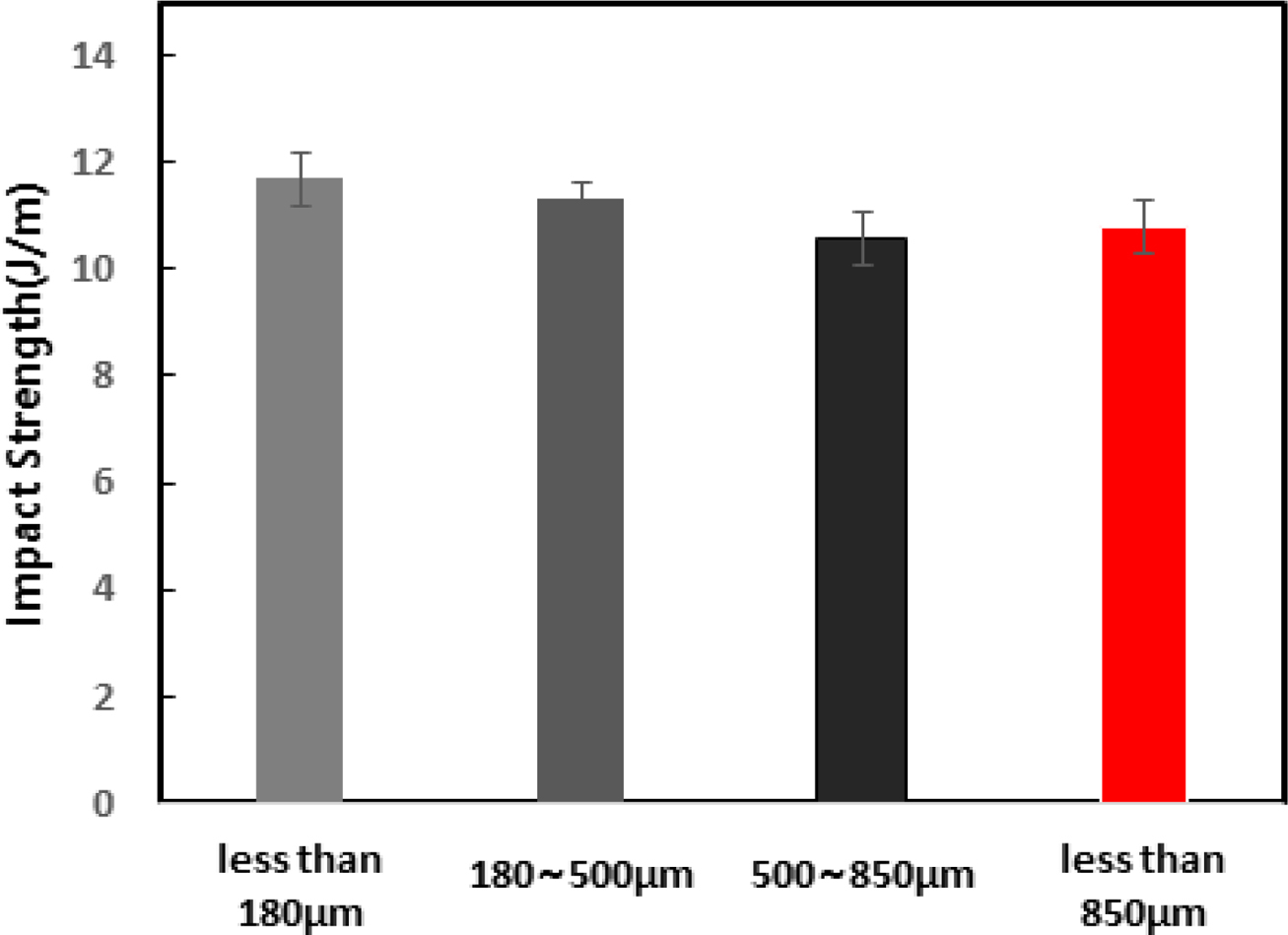

significant difference in the mechanical properties of composites reinforced

with RHFs less than 180 μm, 180~500 μm, 500~850 μm, and less than

850 μm, respectively. The density of composites increased linearly with

the addition of RHF. A better dispersion of RHF and the strong interaction

between RHF and polymer were confirmed by scanning electron microscopy images

왕겨분말 강화 재활용 폴리스티렌 복합재료를 동일방향 회전

이축 압출기로 제조하였고 다양한 시편으로 사출하였다. 네 가지의 왕겨분말 함량(30, 40, 50 및 60 wt%)이 사용되었다. 복합재료의 열적 물성은 왕겨분말의 높은 실리카 함량으로 인해 485 oC

이상에서만 향상되었다. 인장 강도 및 신율은 왕겨분말

30 wt%에서 최대값을 보였다. 굴곡강도는 왕겨분말 40 및 50 wt%에서 가장 좋은 결과를 보였다. 복합재료의 노치드 Izod 충격강도는 60 wt%까지 왕겨분말 첨가에 따라 증가하였다. 왕겨분말을 180 μm 이하, 180~500 μm, 500~850 μm 및

850 μm 이하를 사용하여 강화시킨 복합재료들의 기계적 물성에서 중요한 차이는

없었다. 복합재료의 밀도는 왕겨분말의 첨가에 따라 선형적으로 증가하였다. 왕겨분말의 우수한 분산과 왕겨분말과 고분자 사이의 강한 상호작용은 SEM 이미지에서

확인되었다

Rice husk flour (RHF) reinforced recycled polystyrene composites were prepared by a co-rotating twin screw extruder and were injection molded to various specimens. Tensile and flexural modulus and impact strength of composites increased with the increase of RHF content.

Keywords: recycled polystyrene, rice husk flour, mechanical properties, thermal properties, morphology

고분자를 왕겨분말(rice

husk flour)로 강화시킨 복합재료 또는 바이오복합재료(biocomposite)에 대한 연구는 활발히 진행되어 이미 여러 리뷰 논문들이 소개되었다.1-4

왕겨분말은 리그노셀룰로오스계 재료(lignocellulosic material) 중 하나로 목분과 유사한 성분을 갖는다.5,6

왕겨분말의 화학적 성분은 품종 및 지역에 따라 다소 차이가 나는데 셀룰로오스 25~35%, 헤미셀룰로오스 18~21%, 리그닌

26~31%, 실리카 15~17%, 수분 5~10%, 용해성 물질 2~5%로 알려져 있다.5

탈크, 탄산칼슘, 마이카 등의 무기 강화제 대신 천연에서 유래한 왕겨분말과 같은 값싼 농업 부산물을 고분자 복합재료에 사용함으로써 경제성, 친환경성,

지속가능성, 생분해성, CO2 중립 등의 다양한 이점을 얻을 수 있다.1-4

왕겨는 쌀(또는 나락)의

껍질로 우리나라와 같이 쌀을 주식으로 하는 나라에서 농업 폐기물로 주로 발생하며 쌀의 약 23 wt%를 차지함에 따라 국내에서도 매년 약 90만톤이

발생하고 있다. 왕겨의 활용은 작물의 뿌리덮개(mulch), 가축우리의 깔개(bedding), 베개의 채움재, 단열재, 연료 등으로 일부 사용되고

있으며 최근 물리적으로 팽창시킨 팽연 왕겨가 상업화되어 뛰어난 보온성을 장점으로 판매되고 있다. 국내에서는 왕겨를 분쇄한 왕겨분말(평균 입경

31 μm)이 상업적으로 판매되고 있으며 PP, PVC, 페놀수지

및 고무의 강화제 용도로 사용되고 있다.

국내의 연간 폐스티로폼

발생량은 약 4만톤이 발생하고 이 중 70% 이상을 재활용하고 있다. 특히 폐스티로폼은 해양쓰레기 중 30%를 차지하는 폐부표(또는 폐부자)의

성분으로 방치될 경우 분쇄되어 미세플라스틱(4.7 mm 이하의 크기)으로 쉽게 바뀌므로 해양 생태계를 위협하는 심각한 문제가 되고 있다.

고분자의 재활용 방법은

원형이용, 물리적 및 화학적 재활용이 있다. 폐스티로폼의 물리적 재활용 방법은 감용기, 압출기 등을 통해 잉곳 또는 펠릿으로 만들어 합성목재(주로

목분과의 복합재료), 사진 액자 등으로 만들거나 용매에 녹여 각종 코팅액을 제조하는 방안이7 있다. 화학적 재활용은 오염이

심한 폐스티로폼에 주로 사용되고 촉매를 이용한 열분해(pyrolysis)를 통해 단량체와 액체연료를 얻는 방법이다.8,9

왕겨분말을 강화제로 사용한 복합재료는 가공온도가 200 oC보다 낮은 열가소성 수지인 LDPE,10-13 HDPE,11,12,14-18

PP,10,12,19-35 PVC,36-38 PLA,39-41 PCL42

등과 고분자 블렌드로 LLDPE/SBR,43

HDPE/천연고무44 및 PS/SBR45 등을 이용하여 연구되었으며 에폭시46,47

불포화폴리에스터,48-50 우레아 수지,51 페놀 수지,52 고무53-55 등의 열경화성 수지 등에도 적용되었다.

경제성을 고려하여

재활용 고분자를 왕겨분말과 혼합한 연구들도 수행되었다. 재활용 LDPE((recycled LDPE 또는 rLDPE),56 재활용

HDPE(rHDPE),57,58 재활용 PP(rPP),59 재활용 PVC(rPVC),60,61

재활용 PS(rPS),62 재활용 PET(rPET)/재활용 PP(rPP) 블렌드63 및 재활용

HDPE(rHDPE)/재활용 PET(rPET) 블렌드64,65 등에 적용되었다. 그러나 재활용 폴리스티렌(recycled

PS)을 사용한 연구에서는62 실제로 EPS (expanded polystyrene, 17 kg/m3) 신제품을 사용하였으며

스티렌 단량체에 녹이고 가교제를

첨가한 바인더를 제조하여 탄산칼슘 및 왕겨분말과 혼합 후 열 압축 성형(120 oC, 25 MPa, 15분)하여 시료를 만들었다.

현재까지 연구된 신제품 또는 재활용된 열가소성 수지와 왕겨분말로

구성된 복합재료의 기계적 물성을 살펴보면 왕겨분말의 함량이 증가함에 따라 대부분의 경우 인장 강도와 굴곡강도, 신율 및 충격강도는 감소하였고 인장

및 굴곡탄성률은 강직성(stiffness)의

증가로 인해 증가하는 결과를 보였다.1-4 인장 및 굴곡강도의 감소는 고분자의 소수성(hydrophobicity)과 왕겨분말

표면의 하이드록실기의 존재로 인한 친수성(hydrophilicity)으로 인해 계면 상호작용이 약한 것과 왕겨분말의 함량이 증가함에 따라 응집(agglomeration)이

증가한 것이 원인으로 주장되었다.

따라서 소수성 고분자와 친수성 왕겨분말 간의 상호작용과 왕겨분말의 분산을 증진시키기

위하여 상용화제(compatibilizer)로 무수말레산(maleic anhydride) 또는 아크릴산(acrylic acid)을 고분자에 그래프트시킨

PP-g-MA,10-12,22-28,30,33,45,62

PE-g-MA,10-13,16,19,57,63-65 및 SEBS-g-MA22,33 또는 ethylene-butyl acrylate-maleic anhydride 공중합체나14,15

E-GMA(ethylene-glycidyl methacrylate) 공중합체15,63,64 등을 소량(보통 1 내지 5 wt%) 첨가하거나 커플링제(coupling

agent)로 무수 말레산,37,43

아크릴산,58 TMPTA(trimetylolpropane triacrylate),58 실란31,33,49,61

등을 소량 첨가하거나 왕겨분말에 코팅하여 첨가하였다. 특수하게는 광산화된 천연고무를 왕겨분말에 코팅한 후 전자빔을 조사하는 방법도44

사용되었다.

상용화제 또는 커플링제를 첨가한 경우 거의 모든 복합재료에서 인장 및 굴곡강도가 증가하는

결과를 보였다.

왕겨분말에 대한 화학적

처리로 산처리(주로 염산 수용액)는18,20,31,33,56 실리카 성분을 줄여주고 알칼리 처리(NaOH 수용액 처리)는18,20,31-34,41,44,47-49,56,65

헤미셀룰로오스, 리그닌, 왁스 및 실리카 성분을 줄여줌으로써 강도가 강한 셀룰로오스 섬유의 함량을 증가시켜 상용성 증진 첨가제와 마찬가지로 기계적

강도의 향상을 얻을 수 있었다. 왕겨분말을 무수초산으로 아세틸화 반응을 시켜 하이드록실기를 줄이는 연구도56 수행되었다.

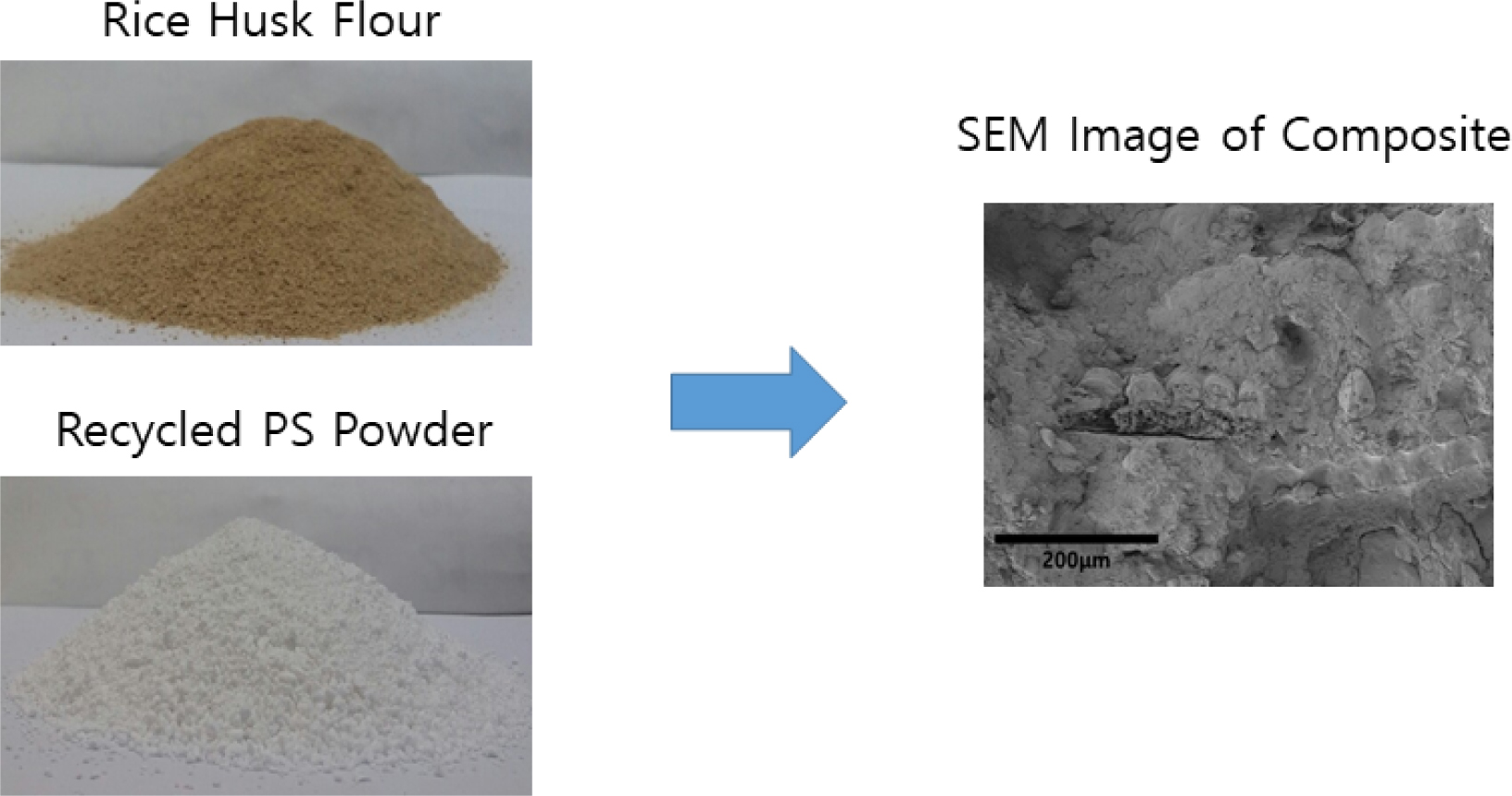

본 연구에서는 폐스티로폼을

가열 처리한 후 분쇄한 재활용 폴리스티렌(recycled polystyrene, rPS) 분말에 도정과정에서 나온 왕겨를 분쇄하여 얻은 왕겨분말(850 μm 이하)을 30, 40, 50 및 60 wt%의 함량으로 용융 혼련하여 복합재료를 제조하였다.

사출된 복합재료 시편을 이용하여 열적, 기계적 물성의 변화 및 형태학적 특성을 조사하였고 왕겨분말의 크기에 따른 열적 및 기계적 물성 변화를 살펴보았다.

재료. 재활용 폴리스티렌(rPS) 분말은 가전 완충재 및 식품

포장용 등으로 사용된 것 중에서 비교적 깨끗한 폐스티로폼(waste styrofoam)을 골라 170 oC 오븐에서 약 3분간 열처리하여 부피를 1/10 이상

감축시킨 다음 분쇄기(한일전기, HMF-3260S)로 1분간 분쇄한 것을 그대로 사용하였다. 재활용 폴리스티렌 분말의 겉보기 밀도는 0.233 g/cm3으로 측정되었다. 왕겨분말은 나락 도정과정에서 발생한 왕겨로 ㈜삼정농산에서

100리터를 구입하여 분쇄기로 2분 간격으로 5회 총 10분간 분쇄한 다음 850 μm(20 mesh) 표준체(청계씨브(주))를 통과한

것(겉보기 밀도는 0.461 g/cm3)을 함량에 따른 물성 연구에

사용하였다. 또한 왕겨분말의 크기에 따른 물성 차이를 연구하기 위하여 850 μm(20 mesh), 500 μm(35 mesh) 및 180 μm(80 mesh) 표준체를 이용하여 180 μm 이하, 180~500 μm 및 500~850 μm 세 가지 시료를 준비하여 재활용 폴리스티렌 분말에

50 wt% 함량으로 혼련하였다. 왕겨분말들은 수분을 최대한

제거하기 위하여 100 oC 오븐에서 48시간 건조한 것을 비닐봉투에 담아 사용하였다.

모든 복합재료에는

안정제로 1차 산화방지제(Songnox 1010) 및 2차 산화방지제(Songnox 1680)의 1:2 블렌드인 Songnox 21B(송원산업)를

0.3 wt% 첨가하였다.

제조 방법. 분말 형태의 재료들을 Table 1에 주어진 조성에 따라

전체 약 1 kg이 되도록 계량한 다음 믹서로 혼합하고 동일방향 회전(co-rotating) 2축 압출기(한국EM

주식회사,

STS-25-40-2V)로 최대온도 195 oC에서 150 rpm으로 혼련하였다. 압출된 스트랜드는 공기 중에 방치하여 식힌 다음 분쇄기로 분쇄하여 분말 형태로 만들었다.

혼련된 왕겨분말 강화 폐스티로폼 복합재료는 100 oC 오븐에서 24시간 동안 건조하여 수분을 충분히 제거한 다음 사출기(대한전선, LDH-75N 75톤)로

최대온도 195 oC에서 시편금형을 이용하여 사출하였다.

물성 시험 방법. TGA(thermogravimetric

analysis) 실험은 미국 TA Instrument사의 Q50 모델을 이용하였으며 20±5 mg의 시료를 Pt 팬에 담아 100 mL/min의 흐름속도의 고순도 질소 분위기 하에서

20 oC/min의 승온속도로 50에서 800 oC까지의 온도범위에서 측정하였다.

기계적 물성으로 인장,

굴곡 및 충격강도 시험을 수행하였다. 인장 및 굴곡시험은 독일 Zwick사의 만능재료시험기(Z2S-SNSS 모델, 25 kN)에 1 kN 로드셀을 사용하여 수행하였다. 인장 물성은

3.2 mm 두께인 3개의 인장 시편을 변형속도 5 mm/min으로 시험하였다(ASTM D638). 굴곡 물성은 6.4 mm 두께의 막대시편을 변형속도 2 mm/min으로 측정하였다(ASTM D790).

Notched

Izod 충격강도는 ASTM D256에 따라 3.2 mm 두께의 막대시편 6개를 이용하여 측정하였다.

밀도는 정사각형 시편(80×80×3.2 mm) 3개의 가로, 세로 및 높이를 마이크로미터로 측정하여

부피를 구한 다음 각각의 질량을 측정하여 평균값으로 구하였다.

SEM(scanning

electron microscopy) 분석은 일본 Hitachi사 SU8220 모델을 사용하여 굴곡 시험에 의해 파괴된 단면을 45 oC에서 Pt으로 코팅한 다음 3 kV 조건에서 다양한 배율로 관찰하였다.

|

Table 1 Formulations of Rice Husk Flour Reinforced Recycled Polystyrene Composites |

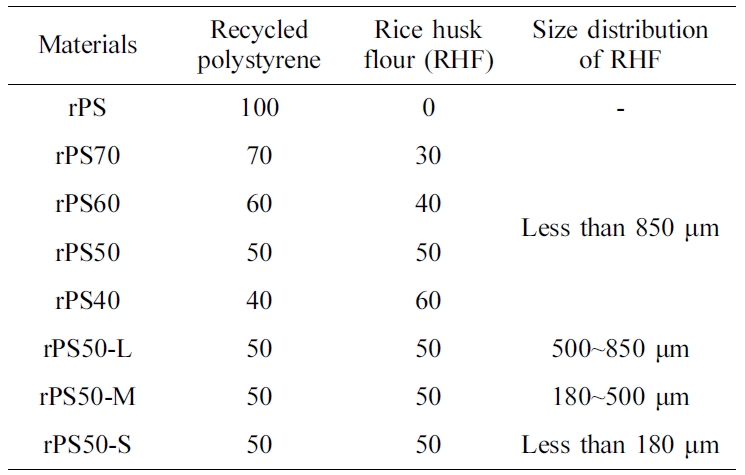

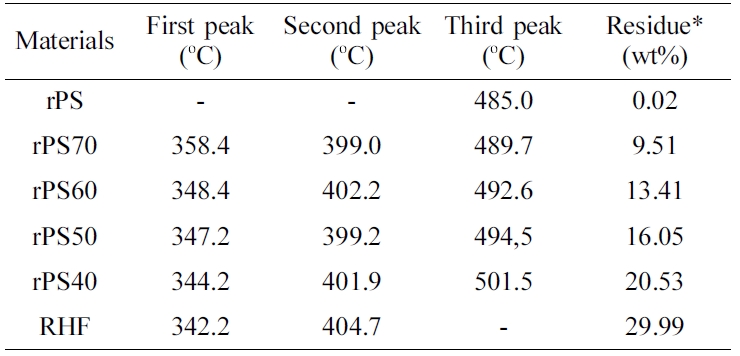

열적 물성. 왕겨분말로 강화된 재활용 폴리스티렌 복합재료의 TGA

및 DTG(derivative thermogravimetry) 결과를 Figure 1에 나타내었다. 왕겨분말을 포함한 복합재료들은

100 oC 부근에서 수분에 의한 질량감소가 시작되고 200 oC까지는 공기 중에서 흡수된 수분의 방출이 주원인으로

질량 손실이 가장 큰 rPS40(왕겨분말 60 wt%)이 약 3 wt% 감소하였다. 300 oC 부근에서 왕겨분말의 열분해가 시작되어 왕겨분말은 피크 온도가 각각 342.2 및 404.7 oC인 두 단계로 열분해가 일어났으며 793 oC 잔류량은 왕겨분말의 함량이 증가함에 따라 증가하였다(Table

2). 첫 번째 피크온도는 재활용 폴리스티렌 함량이 감소함에 따라 온도가 약간 감소하였고 두 번째 피크온도는 반대로 약간 증가하였다. 앞선 연구들에서5,6,10

헤미셀룰로오스가 가장 낮은 150~350 oC, 셀룰로오스는 중간인 275~350 oC, 그리고 리그닌이 가장 높은 250~500 oC 구간에서 열분해가 일어난다고 보고된 바 있다. 순수한

왕겨분말의 잔류량이 30%로 나타난 것은 실리카 함량이 15~17%로5 높고 질소분위기가 사용된 것 때문으로 판단된다. 재활용 폴리스티렌은 피크 온도가 485.0 oC에서 1단계로 열분해되었으며 피크온도는 왕겨분말 함량이

증가할수록 약간씩 증가하였다(Figure 1 및 Table 2). 재활용 폴리스티렌의 열분해 온도가 증가한 이유는 왕겨분말의 잔류물질인

실리카의 차단효과로 설명할 수 있다. 실리카 보호층의 열전달 방해 및 확산 차단효과는 HDPE의 난연성을 증가시키는 원인으로 설명되기도 하였다.16

본 연구에 사용된

크기에 따른 4가지 시료의 TGA 감량 곡선은 850 μm 이하인 왕겨분말을 50 wt% 포함하는 rPS50과 거의 유사하게 나타나 주어진 크기 범위(850 μm 이하에서 180 μm이하까지)에서 크기에 따른 내열성 차이는 거의 없는

것으로 나타났다.

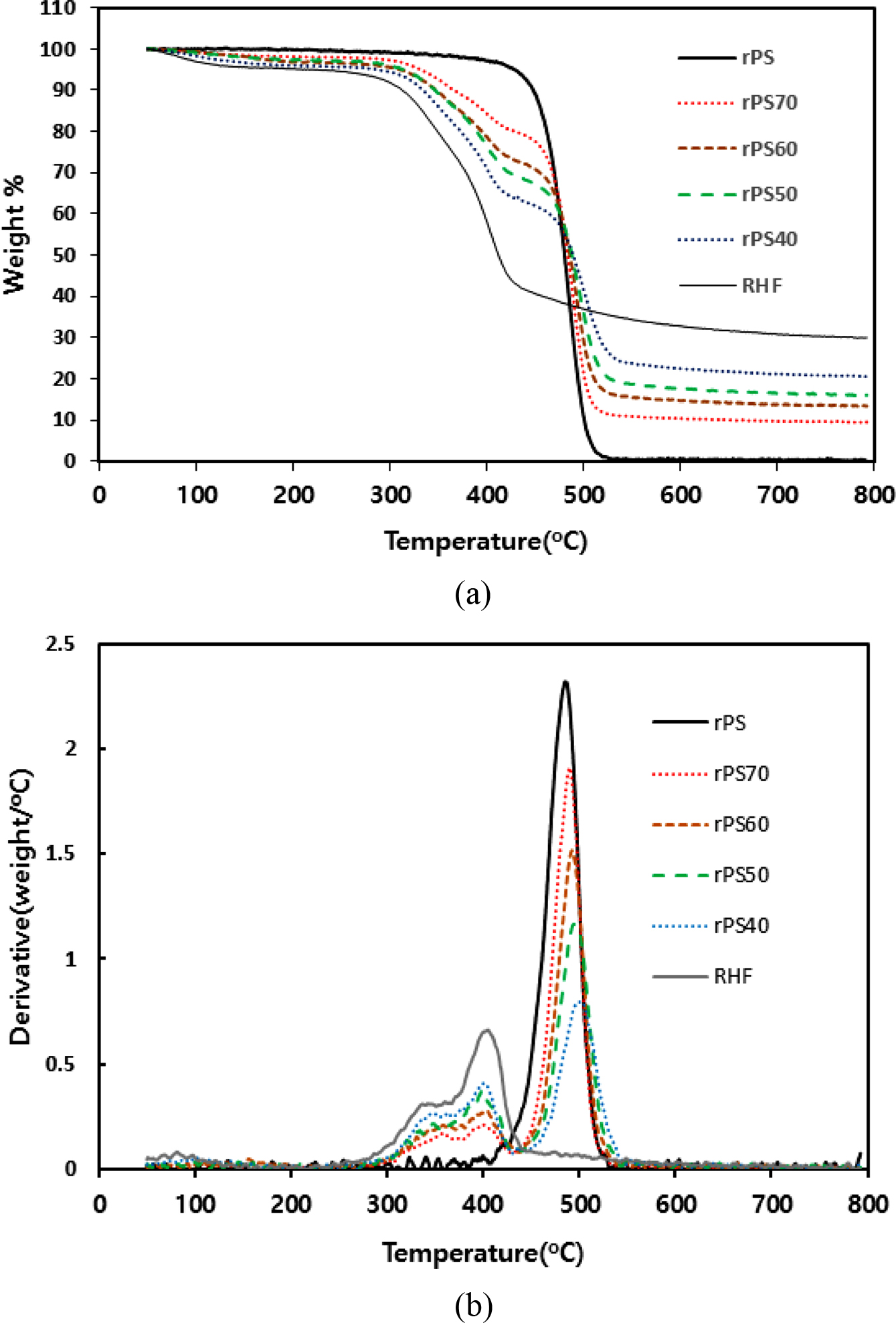

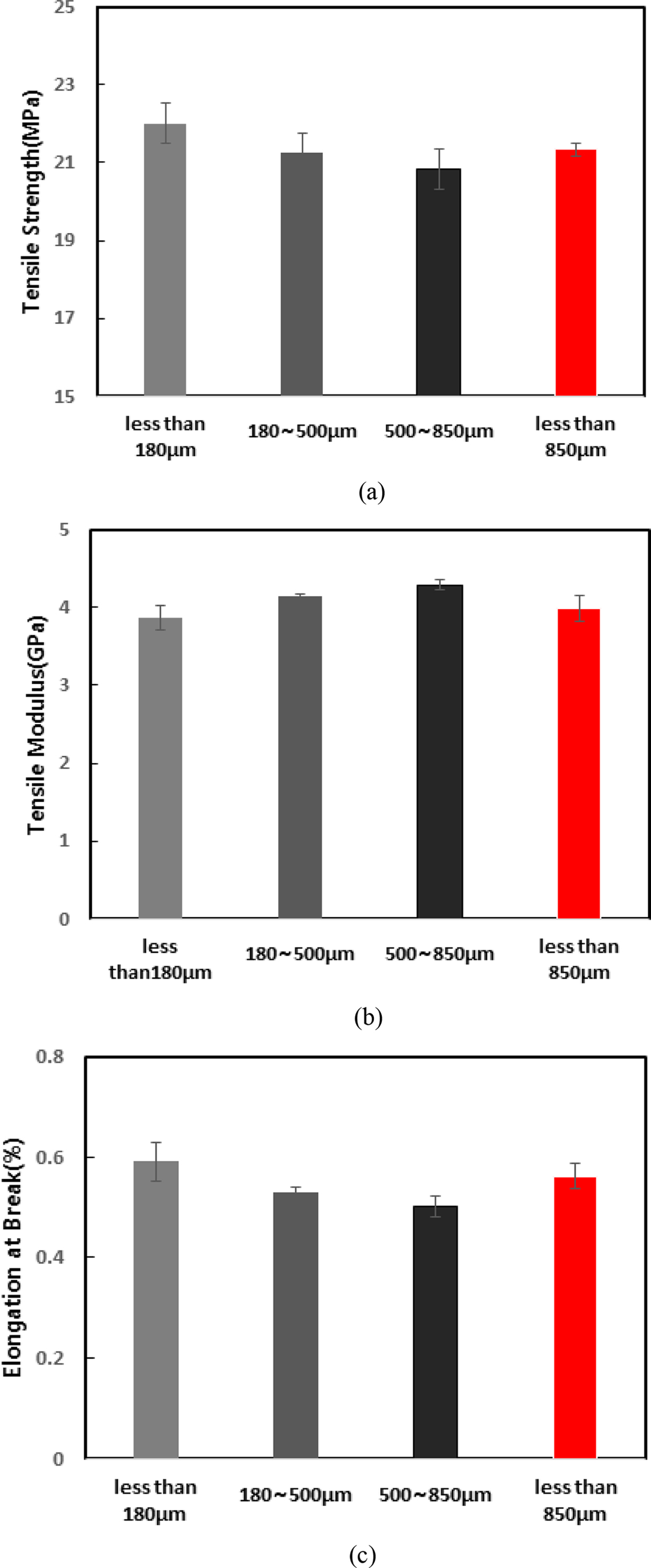

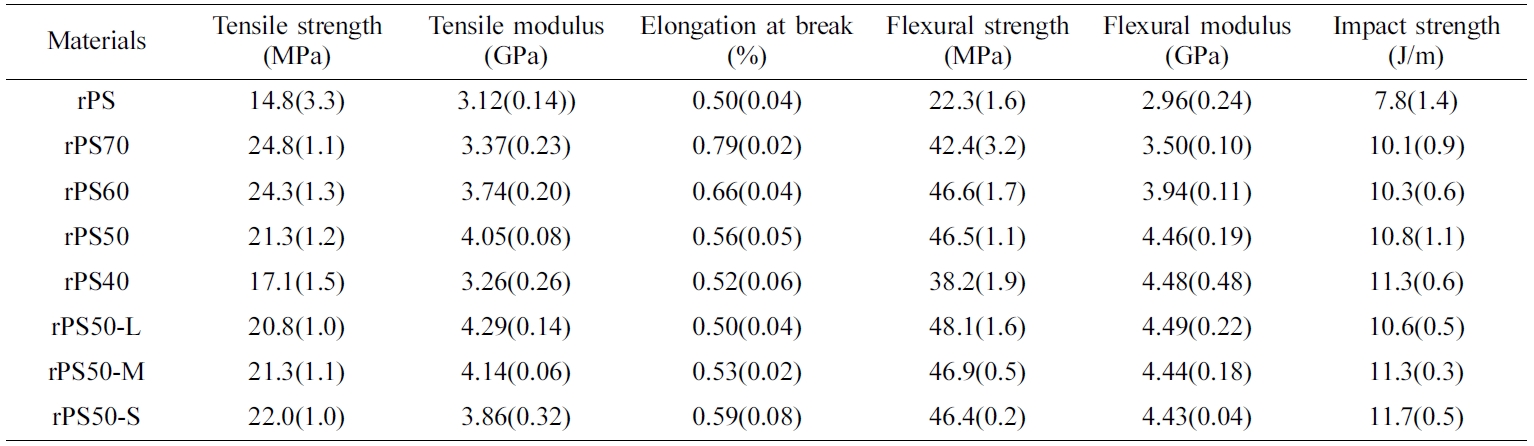

기계적 물성. 왕겨분말로 강화된 재활용 폴리스티렌 복합재료의 인장물성은 Table 3 및 Figure 2에 나타내었다.

인장강도는 왕겨분말을 30 wt% 포함하는 rPS70 복합재료에서 24.8 MPa(순수한 rPS의 14.8 MPa보다 68% 향상)로 최대값을 보이고 왕겨분말

60 wt%까지 서서히 감소하였으나 왕겨분말 60 wt%를 포함하는 rPS40 복합재료의 인장강도도

17.1 MPa로 rPS보다 16% 향상된 값을 보였다. 지금까지

연구된 고분자와 달리 재활용 폴리스티렌 복합재료의 인장강도가 크게 향상된 것은 첫째로 고분자가 펠릿이 아닌 분말형태로 건조 혼합되어 분산성이 향상된

것과 둘째로 폴리스티렌의 방향족 구조가 리그닌의 주성분인 모노리그놀(monolignols)의 방향족 구조와 상호작용 가능성 등이 원인으로 추론된다. 왕겨분말 함량이 40 wt% 이상에서는 왕겨분말의 표면적이 증가함에 따라 폴리스티렌이

충분히 왕겨표면에 접착하지 못해 왕겨분말 끼리의 응집이 증가하여 감소하는 것으로 추론된다. 신율도 인장강도와 동일한 경향을 보였고 동일한 원인으로

설명할 수 있다. 인장탄성률은 기존 고분자들의 경우와 마찬가지로 탄성률이 매우 높은 왕겨분말의 함량이 증가함에 따라 왕겨분말 50 wt%(rPS50)에서 최대 4.05 GPa에 도달하였으나 60 wt%(rPS40)에서는 3.26 GPa로 rPS(인장탄성률 3.12 GPa)에 근접한 값으로 크게 감소하였다(Table

3과 Figure 2). 왕겨분말 60 wt%에서 인장탄성률이 감소한 원인은 왕겨분말의 응집도 한 원인이지만 2축 압출기로 용융 혼련 시 점도 증가로

인한 마찰열 발생이 심해 압출물이

흑갈색으로 변한 것도 원인으로 작용한 것으로 판단된다. 이러한 열분해를 막기 위해서는 산화방지제를 좀 더 첨가하거나22,30 활제를 첨가하는

방법이14,19,26 사용될 수 있다. 참고로 범용 폴리스티렌의 인장강도는 38~55 MPa, 인장탄성률은 2.8~3.5 GPa, 신율(elongation at break)은

1~2.5%로 알려져 있다.66 또한 왕겨분말 강화제의 인장강도는 200~250 MPa, 인장탄성률은 22 GPa, 신율은 2.0~5.0%로 보고되었다.4

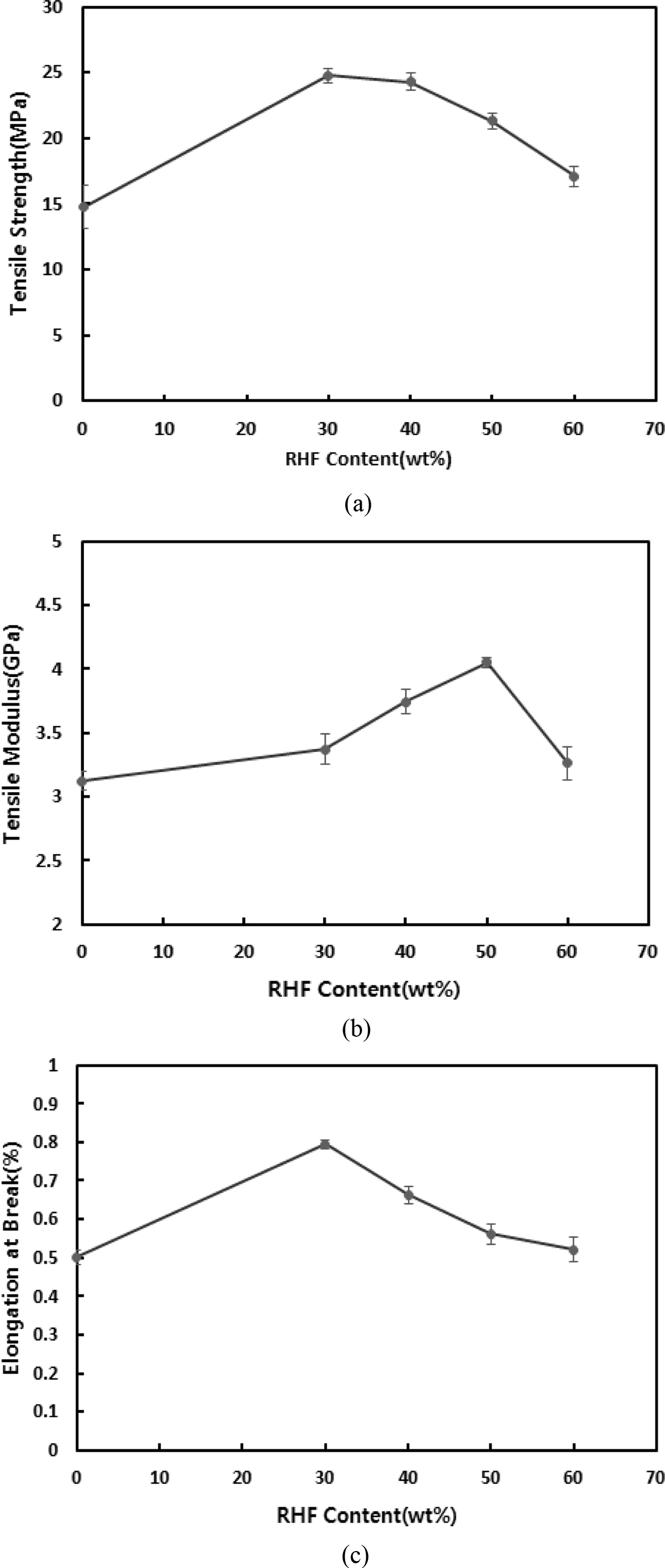

왕겨분말의 크기에

따른 인장물성의 변화는 Table 3과 Figure 3에 정리하였다. Figure 3에 주어진 850 μm 이하는 rPS50의 측정값을

사용하였다. 왕겨분말의 크기가 클수록 인장강도는 감소하였고 인장탄성률은 증가하였으며 신율은 감소하였다. 850 μm 이하(rPS50)는 중간 값을 보여 중간 크기인

180~500 μm(rPS50-M)의 값과 유사하였다. 왕겨분말의 입자를

작게 할수록 인장강도와 신율은 상승하였으나 인장탄성률은 감소하였다. 850 μm 이하(rPS50)는 180 μm 이하(rPS50-S)에 비해 인장강도와 신율은 각각

3%와 5% 감소하나 인장탄성률은 5% 증가하였다. 이는 분쇄 및 분급 비용 및 시간을 감안하면 중요한 차이로 볼 수 없다고 판단된다. 크기별

왕겨분말들을 80 phr까지 첨가한 PVC 복합재료에서는 입자 크기가 클수록 인장탄성률과 인장강도는 감소하였고 신율은 증가하였다.38

본 연구결과와 인장강도 결과는 일치하나 인장탄성률과 신율은 반대의 결과를 보였다.

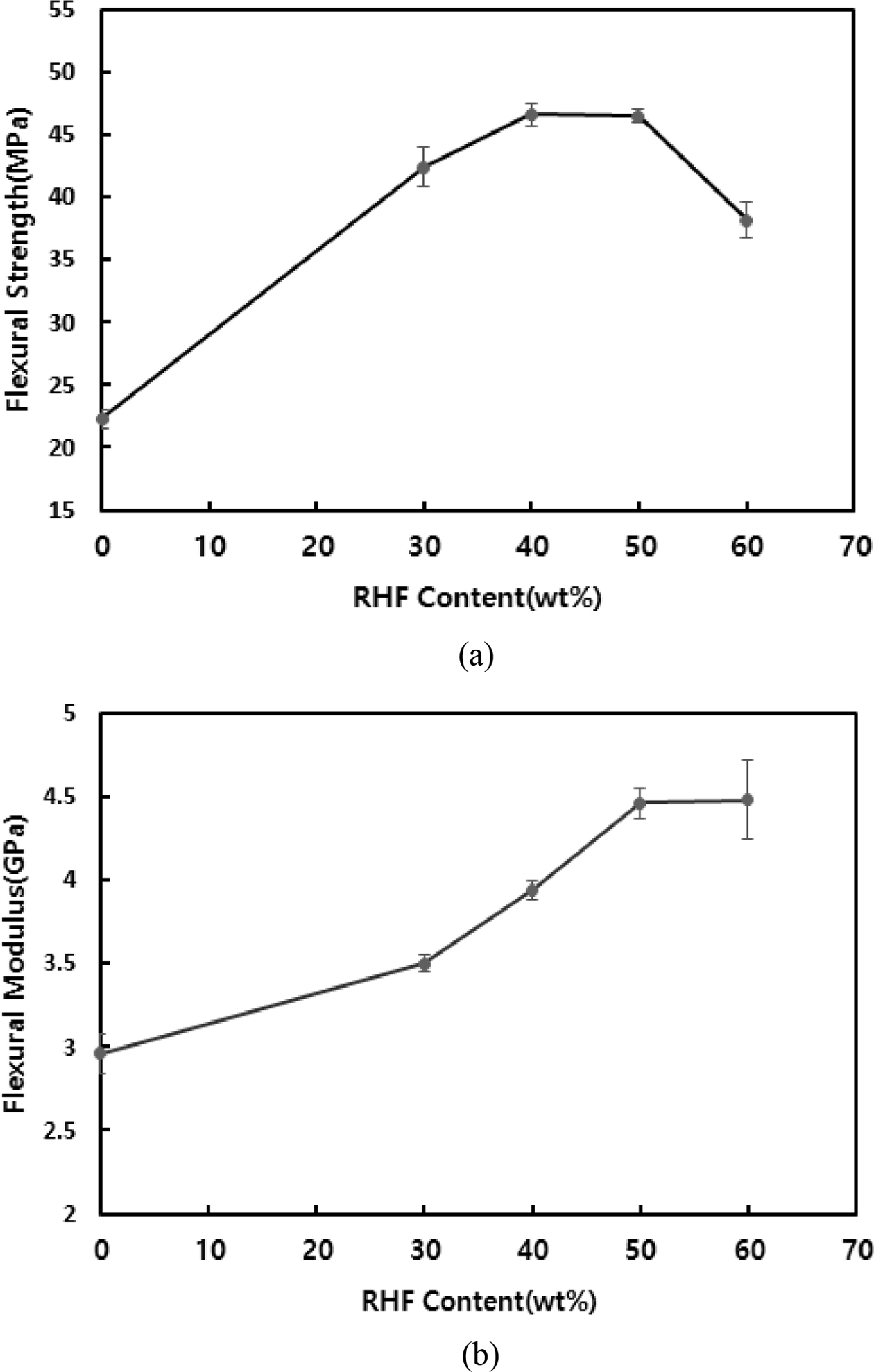

왕겨분말로 강화된

재활용 폴리스티렌 복합재료의 굴곡물성은 Table 3 및 Figure 4에 나타내었다. 굴곡강도는 왕겨분말 50 wt%를

포함하는 rPS50에서 최대값(46.5 MPa)을 보였고 왕겨분말 60 wt%를 포함하는 rPS40은 38.2 MPa로 크게 감소하였다. 굴곡탄성률은

선행된 연구들과 동일하게 왕겨분말 함량 증가에 따라 증가하였다. 다만, rPS40의 굴곡탄성률이 4.48 GPa로

rPS50의 4.46 GPa 보다 약간 증가하는 결과를 보였다. 인장물성과 비슷하게 rPS40의 경우 왕겨분말의 함량이 높아 점도 증가에 따른

열분해로 굴곡강도 증가가 정체된 것으로 판단된다.

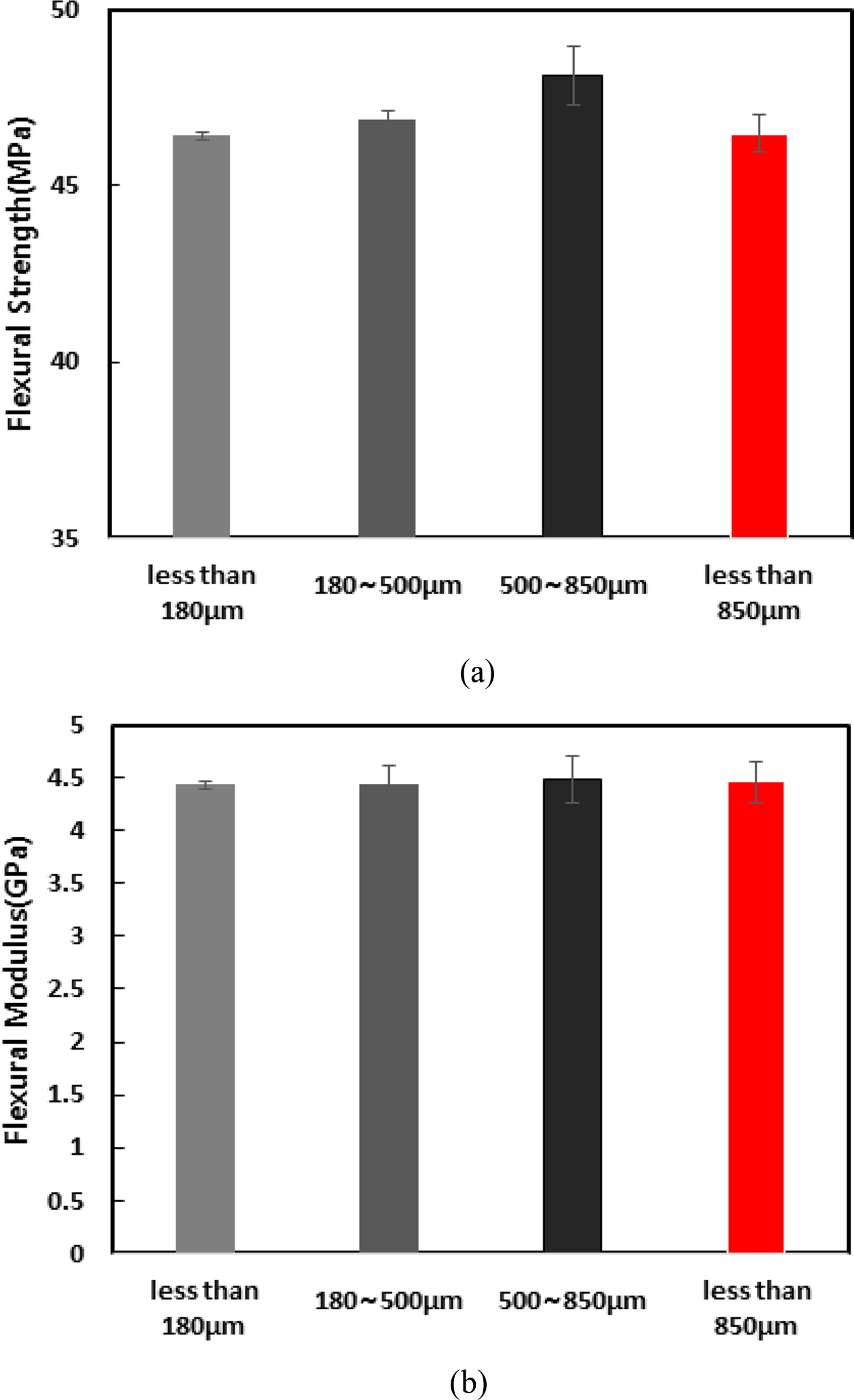

왕겨분말의 크기 분포에

따른 굴곡물성의 변화는 Table 3과 Figure 5에 정리하였다. 왕겨분말의 크기가 클수록 굴곡강도 및 굴곡탄성률은 약간 증가하였다.

850 μm 이하(rPS50)의 굴곡물성은 인장물성과 동일하게

중간 값을 보였고 180 μm 이하(rPS50-S)와 비교하여 굴곡강도 및 굴곡탄성률에서

각각 0.2 및 0.7%가 높으므로 분쇄의 필요성이 크지 않다고 볼 수 있다. 앞선 연구들에서67,68 입자 크기가 수

mm 단위로 큰 왕겨 또는 왕겨 자체를 사용하여 왕겨 함량 증가에 따른 굴곡강도 및 굴곡탄성률의 증가를 보고하였다.

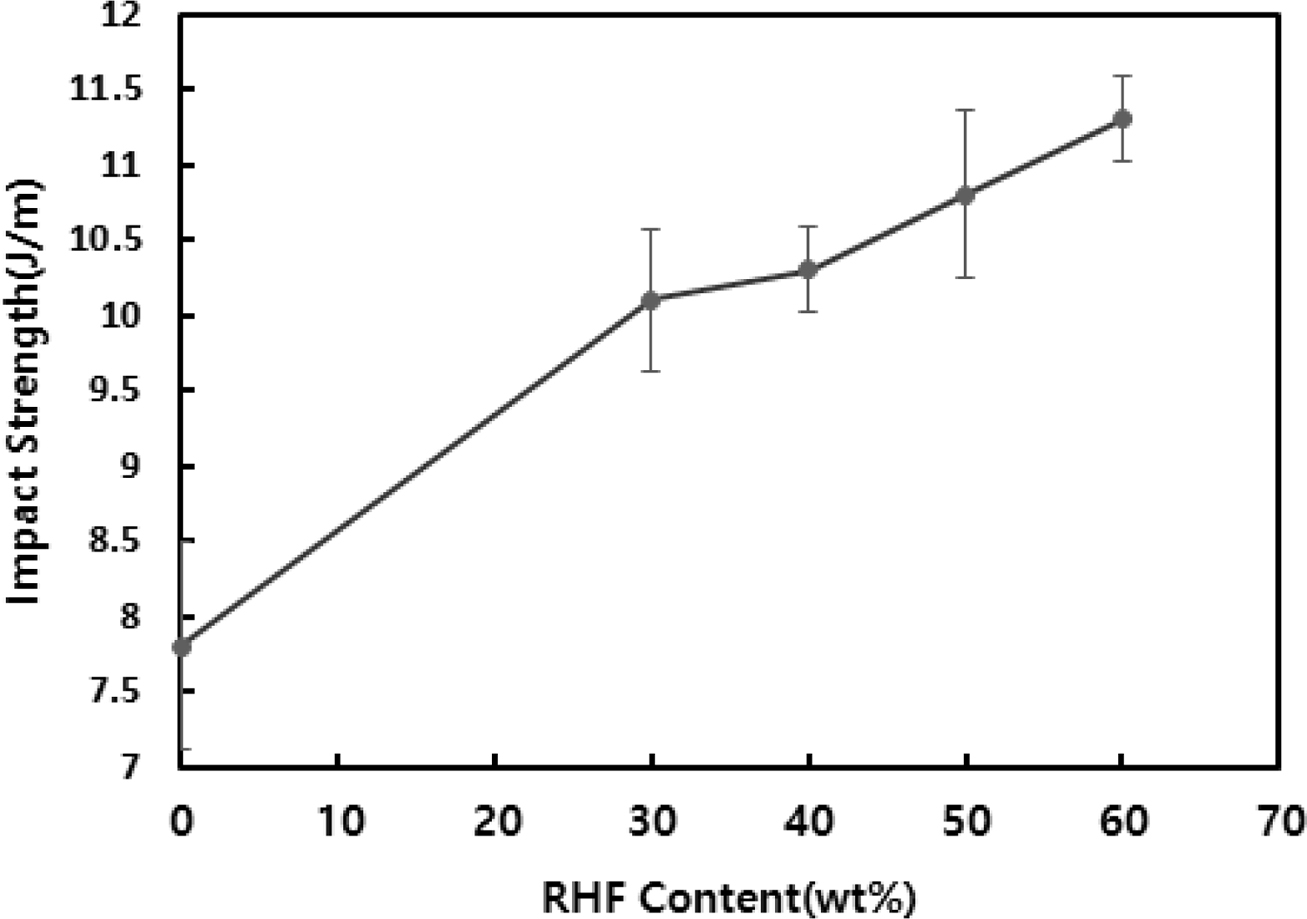

왕겨분말을 고분자에

첨가함에 따라 충격강도가 감소한 기존 연구들과 달리 재활용 폴리스티렌 복합재료의 노치드 Izod 충격강도는 왕겨분말 60 wt% 함량까지 거의 선형으로 증가하였다(Table

3과 Figure 6). 충격강도의 선형적인 증가는 왕겨분말과 재활용 폴리스티렌 사이에 상호작용이 존재하고 있음을 다시 증명하는

것으로 볼 수 있다. 왕겨분말의 크기에 따른 충격강도의 변화는 Figure 7에 나타내었다. 예상한 바대로 입자가 클수록 충격강도가

감소하였고 850 μm 이하(rPS50)인 경우 850∼500 μm 사이(rPS50-L)의 충격강도와 유사한 값을 보여 입자가 큰 것이 존재하는

경우 충격에 약점으로 작용하여 강도가 예상보다 낮게 나온 것으로 판단된다.

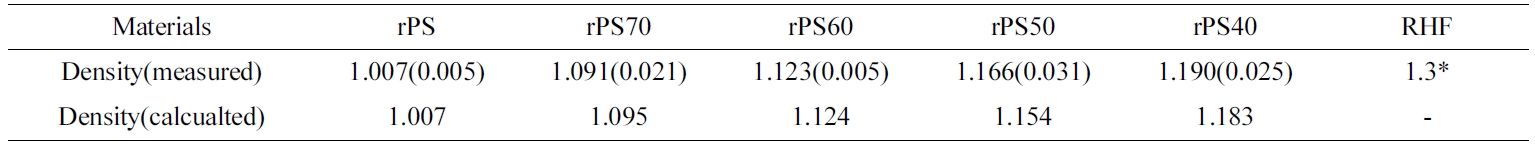

밀도. 왕겨분말로 강화된 재활용 폴리스티렌 복합재료의 밀도를

Table 4에 정리하였다. 왕겨분말의 밀도에 대한 문헌 값들 중에서 1.3g/cm3를22 적용하면 왕겨분말

40 wt%(rPS60)까지는 계산값과 측정값이 거의 일치하나

왕겨분말 50 wt% (rPS50)와 60 wt%(rPS40)에서는 측정값이 계산값보다 약간 높게

나온다. 이는 복합재료 내부에 빈 공간 없이 폴리스티렌과 왕겨분말이 잘 밀착되어 나타나는 결과로 판단된다. 왕겨분말의 크기 분포에 따른 밀도변화를

살펴보면 500~180 μm 사이(rPS50-M)일 때 1.172±0.015 g/cm3로 가장 높게 나타났고

850~500 μm 사이(rPS50-L)가 1.170±0.003 g/cm3로 약간 감소하였으나

180 μm 이하(rPS50-S)는 1.141±0.011 g/cm3로 크게 감소하였다. 이는

왕겨분말의 입자가 작을수록 표면적이 증가하여 왕겨분말과 고분자 사이의 계면에 빈 공간이 발생하여 밀도가 감소한 것으로 생각된다. 850 μm 이하(Table 4의 rPS50)에서는 밀도가 세

가지 크기의 왕겨분말에 대해 중간 값인 1.166 g/cm3로 측정되었다.

형태학적 분석. 왕겨분말로 강화된 재활용 폴리스티렌 복합재료의 굴곡 물성

측정에 사용된 시편의 파단면에 대한 SEM 사진을 Figure 8에 나타내었다. 복합재료 모두에서 왕겨분말이 잘 분산된

형태를 보였고 왕겨분말이 떨어져 나간 부분들을 관찰할 수 있다. 대부분의 왕겨분말은 종횡비가 큰 판상 모양으로 관찰되고 옥수수 모양 또는 규칙적인

돌기가 나 있는 부분이 왕겨의 외피 부분이고 편평한 부분이 왕겨의 내피 부분이다.14,22,33,57

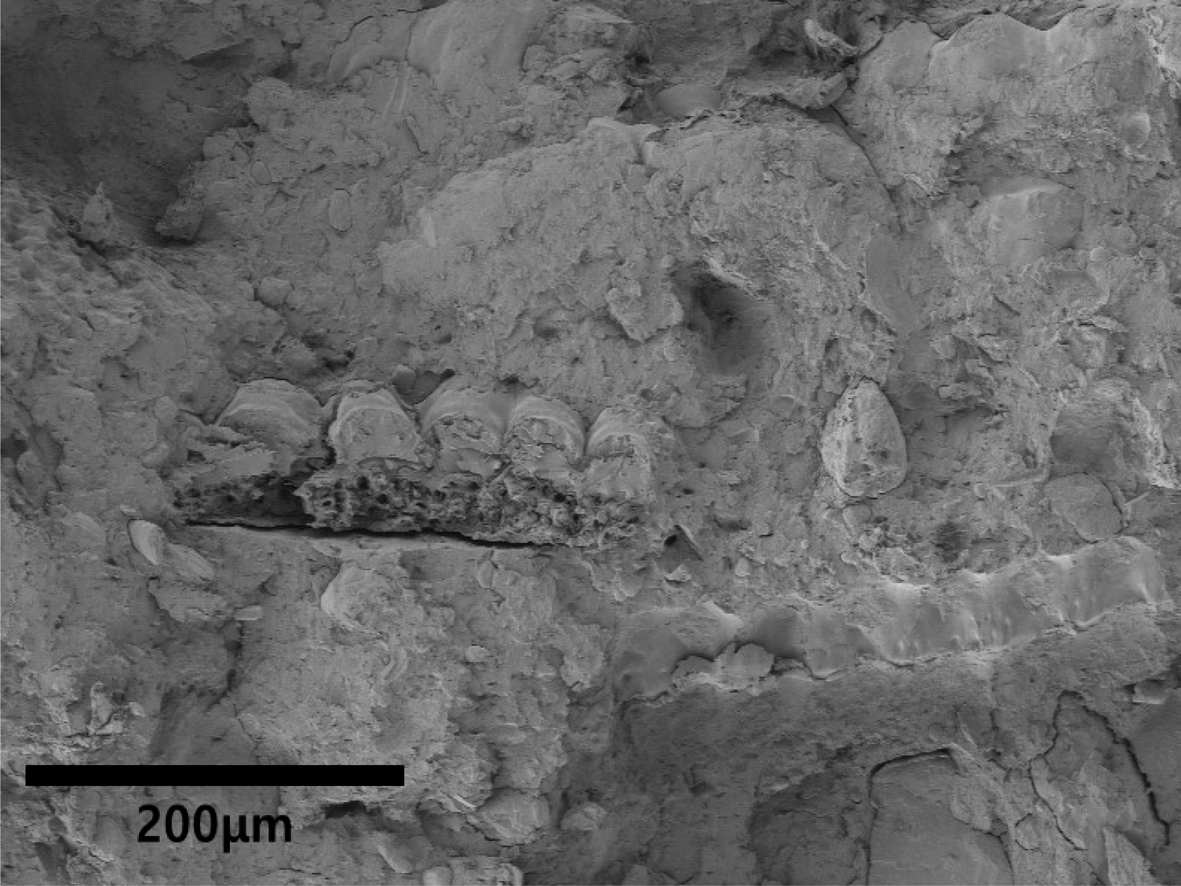

복합재료 파단면의

SEM 이미지에서 여러 군데 왕겨분말이 찢겨진 부분을 관찰할 수 있는데 이는 힘이 작용하는 방향으로 왕겨분말이 배열되고 왕겨분말과 재활용 폴리스티렌

사이에 상호작용이 강하기 때문에 뽑히는 대신에 절단된 것으로 판단된다(Figure 9). 이는 기존의 다른 고분자와 달리 재활용 폴리스티렌

복합재료에서만 모든 기계적 물성이 향상된 결과를 보인 것과 일치하는 SEM 분석 결과로 보인다.

|

Figure 1 (a) TGA; (b) DTG thermograms of rice husk flour reinforced recycled polystyrene composites. |

|

Figure 2 (a) Tensile strength; (b) tensile modulus; (c) elongation at break of rice husk flour reinforced recycled polystyrene composites. |

|

Figure 3 (a) Tensile strength; (b) tensile modulus; (c) elongation at break of rice husk flour reinforced recycled polystyrene composites with different size distributions of rice husk flour. |

|

Figure 4 (a) Flexural strength; (b) flexural modulus of rice husk flour reinforced recycled polystyrene composites. |

|

Figure 5 (a) Flexural strength; (b) flexural modulus of rice husk flour reinforced recycled polystyrene composites with different size distributions of rice husk flour. |

|

Figure 6 Notched Izod impact strength of rice husk flour reinforced recycled polystyrene. |

|

Figure 7 Notched Izod impact strength of rice husk flour reinforced recycled polystyrene composites with different size distributions of rice husk flour. |

|

Figure 8 SEM images of rice husk flour reinforced recycled polystyrene composites: (a) rPS70(RHF 30 wt%); (b) rPS60(RHF 40 wt%); (c) rPS50(RHF 50 wt%); (d) rPS40(RHF 60 wt%). |

|

Figure 9 SEM image of torn rice husk flour at the cross section of rPS/RHF composite made by the flexural force. |

|

Table 2 TGA Parameters for Rice Husk Flour Reinforced Recycled Polystyrene Composites |

*The residue was measured as a mass percent at 793 oC. |

|

Table 3 Mechanical Properties of Rice Husk Flour Reinforced Recycled Polystyrene Composites |

*Standard deviations are included in parentheses. |

|

Table 4 Density of Rice Husk Flour Reinforced Recycled Polystyrene Composites |

*This value is given as the density of rice husk flour in the reference 22. |

재활용 폴리스티렌

분말과 농업 부산물인 왕겨분말을 이축압출기를 사용 복합재료를 제조하였고 건조 후 사출한 각종 시편으로 물성을 측정하여 다음과 같은 결론을 얻을

수 있었다.

복합재료의 열분해는

3단계로 일어났고 첫째 단계는 가장 낮은 342 oC 부근에서 헤미셀룰로오스와 셀룰로오스의 분해로 둘째 단계는 405 oC 이하에서 주로 리그닌의 분해에 의해 그리고 마지막

단계는 485 oC 이상에서 PS의 분해에 의한 것이었다. 왕겨분말의

존재로 복합재료의 내열성은 485 oC 이하에서는 나빠졌고 그 이상에서는 높아졌다. 왕겨분말의

실리카 함량이 높아 복합재료의 793 oC 잔류량이 왕겨분말 함량에 비례하여 증가하였다.

기계적 물성에서 인장강도와

신율은 왕겨분말 30 wt%(rPS70)에서 최대값을 보였고 인장탄성률은 50 wt%(rPS50)에서 최대값을 보였다. 굴곡강도는 왕겨분말

40 wt%(rPS60) 및 50 wt%(rPS50)에서 최대값을 보였고 굴곡탄성률은

60 wt% (rPS40)까지 계속 증가하였다. 충격강도는 60 wt%까지 거의 선형으로 증가하였다. 왕겨분말 60 wt%의 물성이 예상보다 나쁜 이유는 점도가 급증하여

마찰열 발생으로 열산화에 의한 열화 때문으로 생각된다. 복합재료의 밀도도 왕겨분말 함량이 증가할수록 선형에 가깝게 증가하였다. 왕겨분말 강화 재활용

폴리스티렌 복합재료는 강한 상호작용의 존재로 상용화제 또는 커플링제의 첨가나 왕겨분말의 표면처리 없이도 우수한 기계적 물성을 보였다.

크기에 따른 물성변화를

살펴본 바 인장물성이 굴곡물성보다 크기 의존성이 크게 나타났지만 850 μm 이하인 왕겨분말을 사용해도 180 μm 이하의 왕겨분말을 사용한 것과 비교하여 큰 물성차이는

없었다.

끝으로 찢겨진 왕겨분말 단면이 여러 SEM 이미지에서 나타난 것은 왕겨분말과 재활용 폴리스티렌 사이의 강한 상호작용을 보인 것으로 기계적 물성이

크게 향상된 결과와 일치하는 것으로 결론지을 수 있다. 따라서 재활용 폴리스티렌과 농업부산물인 왕겨분말을

복합함으로써 경제성과 친환경성을 모두 얻을 수 있을 것으로 판단된다.

- 1. R. Arjmandi, A. Hassan, K. Majeed, and Z. Zakara, Int. J. Polym. Sci., 6, 193 (2015).

-

- 2. N. Kenechi, C. Linus, and A. Kayode, Am. J. Mater. Syn. Process., 1, 32 (2016).

- 3. T. Vaisanen, A. Haapala, R. Lappalainen, amd L. Tomppo, Waste Manag., 54, 62 (2016).

-

- 4. G. R. Arpitha and B. Yogesha, Mater. Today Process., 4, 2755 (2017).

-

- 5. H. G. B. Premalal, H. Ismail, and A. Baharin, Polym. Test., 21, 833 (2002).

-

- 6. H. J. Kim and Y. G. Eom, Mokchae Konghak, 29, 59 (2001).

- 7. K. B. Lee, N. H. Kim, and S. H. Kim, Theories and Applications of Chem. Eng., 10, 660 (2004).

- 8. W. Tae, B. S. Jang, J. R. Kim, I. I. Kim, and D. W. Park, J. Solid State Ionics, 172, 133 (2004).

-

- 9. J. S. Kim, W. Y. Lee, S. B. Lee, S. B. Kim, and M. J. Choi, Catal. Today, 87, 59 (2003).

-

- 10. H. S. Kim, S. Kim, H. J. Kim, and H. S. Yang, Thermochim. Acta, 451, 181 (2006).

-

- 11. H. S. Yang, M. P. Wolcott, H. S. Kim, S. Kim, and H. J. Kim, Compos. Struct., 79, 369 (2007).

-

- 12. H. S. Yang, H. J. Kim, H. J. Park, B. J. Lee, and T. S. Hwang, Compos. Struct., 72, 429 (2006).

-

- 13. K. Majeed, A. Hassan, and A. A. Bakar, J. Plast. Film Sheet., 30, 120 (2013).

-

- 14. S. Panthapulakkal, S. Law, and M. Sain, J. Thermoplast. Compos. Mater., 18, 445 (2005).

-

- 15. S. Panthapulakkal, S. Law, and M. Sain, J. Appl. Polym. Sci., 100, 3619 (2006).

-

- 16. Q. Zhao, B. Zhang, H. Quan, R. C. M. Yam, R. K. K. Yuen, and R. K. Y. Li, Compos. Sci. Technol., 69, 2675 (2009).

-

- 17. W. A. W. A. Rahman, N. M. Isa, A. R. Rahmat, N. Adenan, and R. R. Ali, Adv. Mater. Res., 83-86, 367 (2010).

-

- 18. M. R. Rahman, M. N. Islam, M. M. Huque, S. Hamdan, and A. S. Ahmed, BioResources, 5, 854 (2010).

- 19. H. Cai, Z. Ba, K. Yang, Q. Zhang, K. Zhao, and S. Gu, Results Phys., 7, 3230 (2017).

-

- 20. B. H. Lee, H. S. Kim, S. W. Choi, and H. J. Kim, Mokchae Konghak, 34, 38 (2006).

- 21. H. S. Yang, H. J. Kim, J. Son, H. J. Park, B. J. Lee, and T. S. Hwang, Compos. Struct., 63, 305 (2004).

-

- 22. F. Marti-Ferrer, F. Vilaplana, A. Ribes-Greus, and A. Benedito-Borras, J. Appl. Polym. Sci., 99, 1823 (2006).

-

- 23. H. S. Yang, M. P. Wolcott, H. S. Kim, S. Kim, and H. J. Kim, Polym. Test., 25, 668 (2006).

-

- 24. H. S. Kim, B. H. Lee, S. W. Choi, S. Kim, and H. J. Kim, Composites Part A, 38, 1473 (2007).

-

- 25. H. S. Yang, H. J. Kim, H. J. Park, B. J. Lee, and T. S. Hwang, Compos. Struct., 77, 45 (2007).

-

- 26. J. Bera and D. D. Kale, J. Appl. Polym. Sci., 110, 1271 (2008).

-

- 27. S. M. L. Rosa, E. F. Santos, C. A. Ferreira, and S. M. B. Nachtigall, Mater. Res., 12, 333 (2009).

-

- 28. S. M. L. Rosa, S. M. B. Nachtigall, and C. A. Ferreira, Macromol. Res., 17, 8 (2009).

-

- 29. A. Oromiehie and J. Faghihi, Polym. Renew. Resour., 1, 105 (2010).

-

- 30. A. M. E. Sayed, A. B. Shehata, N. A. Darwish, A. A. A. E. Megeed, N. A. Badawy, A. A. El-Bayaa, and S. A. El-Mogy, J. Appl. Polym. Sci., 125, 1310 (2012).

-

- 31. E. Guilbert-Garcia, R. Salgado-Delgado, N. A. Rangel-Vazquez, E. Garcia-Hernandez, E. Rubio-Rosas, and R. Salgado-Rodriguez, Latin Am. Appl. Res., 42, 83 (2012).

- 32. Z. Luna, K. C. Dam, A. M. S. Chowdhury, M. A. Gafur, N. Khan, and R. A. Khan, Adv. Mater. Sci. Eng., 2015, 907327 (2015).

-

- 33. S. K. Yeh, C. C. Hsieh, H. C. Chang, C. C. C. Yen, and Y. C. Chang, Composites Part A, 38, 313 (2015).

-

- 34. Z. Luna, K. C. Dam, A. M. S. Chowdhury, M. A. Gafur, and R. A. Khan, Inter. J. Compos. Mater., 5, 162 (2015).

- 35. N. A. M. Aridi, S. M. Sapuan, E. S. Zainudin, and F. M. AL-Oqla, Inter. J. Polym. Anal. Character., 21, 305 (2016).

-

- 36. E. Crespo, L. Sanchez, D. Garcia, and J. Lopez, J. Reinf. Plast. Compos., 27, 229 (2008).

-

- 37. N. Chand and B. D. Jhod, BioResources, 3, 1228 (2008).

- 38. N. Petchwattana and S. Covavisaruch, J. Bionic Eng., 10, 110 (2013).

-

- 39. A. A. Yussuf, I. Massoumi, and A. Hassan, J. Polym. Environ., 18, 422 (2010).

-

- 40. Hua, Z. Zhao, W. Yu, and B. Wei, Adv. Mater. Res., 230, 1231 (2011).

-

- 41. A. F. Dina, S. S. Zaleha, B. N. Najmi, and I. N. Azowa, Adv. Mater. Res., 911, 13 (2014).

-

- 42. Q. Zhao, J. Tao, R. C. M. Yam, A. C. K. Mok, R. K. Y. Lee, and C. Song, Polym. Degrad. Stab., 93, 1571 (2008).

-

- 43. A. I. Khalf and A. A. Ward, Mater. Design, 31, 2414 (2010).

-

- 44. E. L. Chong, I. Ahmad, H. M. Dahlan, and I. Abdullah, Radiat. Phys. Chem., 79, 906 (2010).

-

- 45. M. Zurina, H. Ismail, and A. A. Bakar, J. Appl. Polym. Sci., 92, 3320 (2004).

-

- 46. N. Bisht and P. C. Gope, Int. J. Eng. Res. Appl., 5, 123 (2015).

- 47. N. Bisht and P. C. Gope, Mater. Today: Proceed., 5, 24330 (2018).

-

- 48. Ahmad, D. R. A. Bakar, S. N. Mokhilas, and A. Raml, Iran. Polym. J., 16, 233 (2007).

- 49. P. E. Imoisili, B. A. Olunlade, and W. B. Tomori, Pac. J. Sci. Technol., 13, 457 (2012).

- 50. K. Hardinnawirda and I. S. Aisha, J. Mech. Eng. Sci., 2, 181 (2012).

-

- 51. Y. K. Lee, S. M. Kim, H. S. Yang, and H. J. Kim, J. Korean Wood Sci. Technol., 31, 42 (2003).

- 52. H. Kwon, N. Ayrilmis, and T. H. Han, Composites Part B, 44, 728 (2013).

-

- 53. S. S. Sarkawi and Y. Aziz, J. Teknol., 39, 135 (2003).

-

- 54. F. E. Omofuma, S. A. Adeniye, and A. E. Adeleke, World Appl. Sci. J., 14, 1347 (2011).

- 55. C. U. Atuanya, S. A. Olaitan, T. O. Azeez, C. C. Akagu, O. D. Onukwuli, and M. C. Menkiti, Int. J. Cur. Res. Rev., 5, 111 (2013).

- 56. S. L. Favaro, M. S. Lopes, A. G. V. C. Neto, R. R. Santana, and E. Radovanovic, Composites Part A, 41, 154 (2010).

-

- 57. Y. Tong, N. R. R. Royan, Y. C. Ng, M. H. A. Ghani, and S. Ahmad, Adv. Mater. Sci. Eng., 2014, 1 (2014).

-

- 58. N. S. Suharty, M. Mathialagan, H. Ismail, B. Wirjosentono, M. Firdaus, and G. K. Wardani, J. Phys. Sci., 25, 55 (2014).

- 59. N. W. Choi, I. Mori, and Y. Ohama, Waste Manag., 26, 189 (2006).

-

- 60. D. Kamarun, S. N. Surop, N. N. Bonia, R. M. Dahan, F. A. Latiff, and A. Samsuri, Adv. Mater. Res., 812, 145 (2013).

-

- 61. M. S. Ramle, A. Z. Romli, and M. H. Abidin, Adv. Mater. Res., 812, 151 (2013).

-

- 62. A. Ershad-Langroudi, F. Jafarzadeh- Dogouri, M. Razavi-Nouri, and A. Oromiehie, J. Appl. Polym. Sci., 110, 1979 (2008).

-

- 63. R. S. Chen, M. H. A. Ghani, S. Ahmad, M. N. Sallen, and M. A. Tarawneh, J. Compos. Mater., 49, 1241 (2014).

-

- 64. R. S. Chen, M. H. A. Ghani, M. N. Sallen, S. Ahmad, and M. A. Tarawneh, J. Appl. Polym. Sci., 132, 1 (2015).

-

- 65. R. S. Chen, M. N. Sallen, M. H. A. Ghani, S. Ahmad, and S. Gan, BioResources, 10, 6872 (2015).

-

- 66. R. Fried, 3rd ed., Polymer Science and Engineering, Prentice Hall, New Jersey, 2014.

- 67. M. Razavi-Nouri, F. Jafarzadeh-Dogouri, A. Oromiehie, and A. E. Langroudi, Iran. Polym. J., 15, 757 (2006).

- 68. M. A. Hidalgo-Salazar and E. Salinas, Composites Part B, 176, 1 (2019).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(2): 192-200

Published online Mar 25, 2020

- 10.7317/pk.2020.44.2.192

- Received on Nov 26, 2019

- Revised on Dec 31, 2019

- Accepted on Jan 3, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Seogjun Kim

-

Department of Nano & Chemical Engineering, Kunsan National University, Daehakro 558, Kunsan, Chonbuk 54150, Korea

- E-mail: sjkim@kunsan.ac.kr

- ORCID:

0000-0002-7068-2823

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.