- Effects of High Temperature Treatment on the Microstructure of Poly(phenylene sulfide) Film

Department of Organic Materials and Fiber Engineering, Soongsil University, Seoul 06978, Korea

- 고온 열처리가 폴리페닐렌 설파이드 필름의 미세구조에 미치는 영향

숭실대학교 유기신소재·파이버공학과

Effects of the heat treatment

at 220 oC for up to 17 days on the microstructure of

poly(phenylene sulfide) (PPS) films prepared by melt compression of virgin PPS

resins of high linearity were analyzed by using color difference analyzer,

X-ray photoelectron spectroscope (XPS), FTIR spectrometer, difference scanning

calorimeter, and X-ray diffractometer. As the heat treatment time increased,

the color of the PPS film gradually turned brown and the color difference

between heat-treated and untreated sample increased. XPS and FTIR analysis

confirmed that heat treatment caused thermal oxidation, followed by

cross-linking of the PPS chains. The heat treatment moved the first melting

temperature during the first DSC heating scan to a higher temperature while the

second melting temperature remained almost constant. However, the melt

crystallization temperature during the cooling scan was lowered by heat

treatment. Although the heat of melting increased and the heat of melt

crystallization decreased with the heat-treatment time, the crystal structure

of PPS was not affected by the heat treatment

220 oC에서 17일까지의 열처리가 선형성이 큰 순수 폴리페닐렌

설파이드(PPS) 수지를 용융압착하여 제조한 PPS 필름의

미세구조에 미치는 영향을 색차분석기, X-선 광전자 분광분석기(XPS),

FTIR 분광분석기, 시차주사열량계, X-선

회절분석기를 사용하여 분석하였다. 열처리시간이 길어짐에 따라 PPS 필름은

점차 갈색으로 변하였으며 미열처리 시료와의 색차가 커졌다. XPS와

FTIR 분석 결과, 열처리에 의해 PPS 분자사슬

사이에 산화가교가 되었다가 이어서 벤젠링 가교가 형성되었다. 열처리에 의해 DSC 1차 승온 시의 첫 번째 용융온도는 높아졌지만 두 번째 용융온도는 거의 비슷하였으며, 용융 후 강온 시의 용융결정화 온도는 낮아졌다. 또한 열처리시간이

길어지면 승온 시의 용융열은 증가하고 강온 시의 용융 결정화열은 감소하는 경향을 나타내었지만, 열처리에

의해 PPS 결정구조가 변하지는 않았다.

The effect of heat treatment for up to 17 days at 220 °C on the microstructure of poly(phenylene sulfide) (PPS) film was analyzed. As the heat treatment time increased, the color of the PPS film turned brown due to the cross-linking of the PPS chains, the heat of melting increased, and the heat of melt crystallization decreased, but the crystal structure was not affected.

Keywords: poly(phenylene sulfide) film, heat treatment, microstructure, color difference, X-ray photoelectron spectroscopy

내열성, 난연성,

내화학약품성 등이 매우 우수한 고분자 소재인 폴리페닐렌 설파이드(PPS)는1 주로 자동차 분야 및 전기전자용 컴파운딩 재료로 사용되고

있지만, PPS 섬유로도 제조되어 사용된다. 비교적 가교도가 작고 선형성이 큰 PPS 수지로부터 제조되는 PPS 섬유는 주로 내화학성 필터용으로

사용되는데, 특히 내약품성과 내열성이 동시에 요구되는 고온 굴뚝용 백(bag) 필터로 많이 사용된다. 이 외에도 PPS가 갖는 우수한 난연 특성을

이용하여 기차, 비행기 등 교통수단의 내장재용 섬유 등으로 사용 범위가 넓어지고 있다. 또한 고강력 등 고성능 섬유에 사용되는 다른 대부분의 고분자들이

용융되기 전에 분해되기 때문에 용액공정에 의해 섬유를 제조하는 것과는 달리, PPS는 용융이 되기 때문에 용융공정에 의해 섬유나 필름으로 제조가

가능하다. 특히 PPS의 융점은 약 280 °C이지만 대부분의 상업적인 PPS 수지들의 융점은 이보다 다소 낮기 때문에, 융점이 255 °C 정도인 poly (ethylene terephthalate)(PET) 섬유의 생산설비를 약간 개조해서 PPS 섬유를 생산할 수

있다.

디클로로벤젠과 황화나트륨(Na2S)을

사용하여 Phillips 중합공정에2 의해 얻어지는 PPS 수지를 사용하여 제조한 PPS 제품들은 중간 정도의 강력을 나타내지만,

공기 중에서의 열처리에 의해 더 강인한 물질로 전환시킬 수 있다. PPS 고분자를 용융시킨 후 공기 중에서 계속 열처리하면 용융물이 검게 변하고

이어서 젤화 및 고화된다. 이 고체 고분자는 높은 온도에서도 모든 유기용매에 용해되지 않기 때문에 PPS가 가교되었다고 판단한다. 용융상태까지는

아니더라도 고체 상태의 PPS를 고온에서 처리하면 고상중합이 되고 가교되어 분자량이 증가한다. 이러한 특성을 이용하여 중합하여 얻어진 PPS 수지를

미세한 분말로 만든 뒤 소량의 공기가 존재하는 상태에서 용융온도인 280 °C보다 낮은 온도에서 대량의 벌크상태로 열처리하는 방법이

사용되는데, 이 공정을 보통 “큐어링” 공정이라고 한다. 버진 PPS 수지가 큐어링된 PPS 수지로 전환되면 분자량 증가, 용해도 감소, 인성

증가, 용융점도 증가(용융지수 감소), 결정화도 감소, 백색에서 검은 갈색으로의 색상변화 등과 같은 변화가 나타난다.3 상업적으로

판매되는 PPS의 분자량은 약 50000 g/mol 정도이지만, 1차 생산된 PPS 수지의 분자량은 그렇게 크지 않다. 따라서 위의 방법을 사용하여

PPS 수지를 용융온도 부근에서 큐어링하여 사용한다. 큐어링에 의한 변화정도는 처리시간 및 온도와 같은 큐어링 조건에 따라 달라지며, 큐어링된

PPS가 버진 PPS에 비해 훨씬 강력이 크고 강인할 뿐만 아니라 사출성형 및 압축성형 공정이 쉽기 때문에 큐어링시킬 수 있는 것이 PPS 고분자의

가장 중요한 특성 중의 하나이다.

한편, PPS 섬유로

제조된 백(bag) 필터는 주로 쓰레기 소각장 및 화력발전소 굴뚝 등 온도가 매우 높은 환경에서 사용되는데, 이러한 PPS 백 필터의 교환주기는

일반적으로 약 200 °C에서 3개월 정도이다. PPS 섬유를 제조하는 과정에서도

필연적으로 열처리과정을 거치게 되고 많은 PPS 제품이 고온에서 장시간 사용되고 있음에도 불구하고 이러한 사용환경에서의 물성이나 미세구조의 변화에

대한 연구논문은 거의 없는 실정이다. 이는 실제 사용조건에서 장시간 고온에 노출된 시료를 분석하기에는 여러 가지 제한이 따르기 때문이다.

이러한 점들을 고려하여

본 연구에서는 고온에서 장기간 열처리시킨 PPS 시료의 미세구조 변화를 알아보기 위하여, PPS 필름을 제조한 후 PPS 섬유제품의 일반적인 사용온도

보다 높은 조건인 220 °C에서 17일까지 장시간 동안 열처리시킨 시료를 준비하였다.

예비실험 결과, 열처리온도를 이보다 높게 하면(예를 들어 240 °C) PPS의 특성들이 너무 빨리 변하였으며, 이보다 낮게 하면(예를 들어 200 °C) 특성변화가 나타나는 기간이 너무 길었다. 이들

열처리시킨 시료들의 색상변화를 색차분석기로 분석하였고, X-선 광전자 분광분석기(XPS)로 표면원자함량을 분석하였으며, FTIR 분광분석으로 새로운

관능기 생성을 검토하였다. 또한 시차주사열량분석(DSC)에 의해 열처리에 의한 열특성 변화를, 광각 X-선 회절분석(WXRD)에 의해 결정구조

변화를 검토하여 220 °C에서의 장기간 열처리가 PPS 필름의 미세구조에 미치는

영향을 검토하였다. 이러한 미세구조 및 열적특성의 변화에 대한 검토는 PPS 섬유 및 관련 제품을 사용하고 응용하는데 도움이 될 것이다.

시료. Ticona사의 밀도 1.35 g/cm-1인 100%

Fortron PPS (virgin PPS, 0309P4)를 PPS 수지로 사용하였다. DSC를 사용하여 10 °C/min의 승온속도로 측정한 PPS 수지의 용융온도(Tm)는

279.4 °C이었으며, 냉결정화온도(Tcc)는

121.2 °C이었다.

PPS 필름의 제조 및 열처리. PPS 수지를 300 °C에서 용융압착시킨 후 얼음물에 급냉시켜 두께 약

200 μm인 무정형 순수 PPS 필름으로 제조하여 시료로 하였다.

이 무정형 PPS 필름을 220 °C의 오븐에서 17일까지 서로 다른 시간 동안 열처리시킨

후 분석용 시료로 사용하였다.

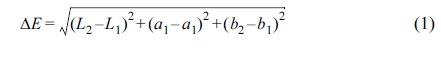

색차 측정. 미국 X-rite 사의 Color i7(모델명

CM-512M3) 분광측색기를 사용하여 ASTM E313에 의거하여 필름시료들을 측정한 후, 식 (1)에 의하여 CIELab 표색계에서의 색차(DE)를 구하였다.4 여기서, L은 명도지수이고

a와 b는 각각 빨강/초록, 노랑/파랑의 보색축에 대한 값을

나타내는 지각색도지수이며, 1과 2는 색차를 구하는 두 시료를 나타낸다.

광각 X-선회절(WXRD) 분석. 포항가속기연구소 Beamline 4C2(예전 빔라인)의

Synchrotron X-ray source(E=8.98 keV, wavelength=1.3807 Å)를 광원으로 하고, 시료를 상온 및 X-ray

beam path에 장착된 가열장치에 위치시킨 후 50~300 °C까지 3 °C/min으로 승온시키면서 노출시간을 10초로 하여

2D CCD detector(resolution

2084×2084

pixel, Princeton Instrument Inc.)를 사용하여 2D WAXS 패턴을 얻었다. 얻어진 2D WAXS 패턴은 분석프로그램을

사용하여 각각의 2q에 대해서 적분하여 1 dimensional(1D) WAXS

패턴으로 전환시켰다. 이때 본

연구에서 사용한 X-ray의 파장이 1.38 Å이었기 때문에, 대부분의 문헌에서 사용되는 파장인 1.54 Å(Cu Ka)과 일치시키기 위하여 Bragg 법칙을 이용하여 입사광 파장이 1.54 Å일 때의 회절곡선으로 변환시켰다.

기타 측정 및 분석. Thermo VG 사(UK)의 Sigma Probe를

사용하여 XPS 분석을 하였다. 이때 monochromatic Al-Ka X-ray source를 사용하여 2×10-9 mB에서 측정하였으며, PPS 탄소원자의 C1s 결합에너지를

285 eV로 보정하여 XPS 스펙트럼들을 얻었다.

Jasco사의 FTIR spectrophotometer(FTIR-6300, 미국)를 사용하여 감쇠전반사(ATR) 법으로 스캔수 256회, 해상도

4 cm-1로 하여 FTIR 스펙트럼들을

얻었으며, 시료 간의 상대비교를 위하여 각 스펙트럼들은 측정범위(600~ 4000 cm-1)의 전체면적을 1로 하는

표준화(normalization)를 시켰다. Perkin Elmer사의 Diamond DSC를 사용하여 질소기류 하에서 10 °C/min의 승온 및 강온속도로 DSC 곡선들을 얻었다.

DSC 강온곡선은 DSC 상에서 시료를 300 °C까지 승온시켜 5분간 유지하여 열이력을 제거하고, 이를 10 °C/min의 속도로 냉각시키면서 측정하였다.

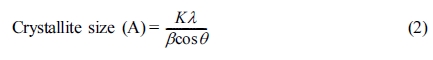

Figure 1은

본 연구에서 사용한 PPS 수지의 Tm(279.4 °C) 보다는 낮지만 Tcc(121.2 °C) 보다는 훨씬 높은 220 °C에서 서로 다른 기간(0~17일) 동안 열처리한

PPS 필름들의 사진을 나타낸 것이다. 열처리 전의 무정형 PPS 필름은 거의 투명하였지만, 220 °C에서 열처리하면 모두 열처리시간이 길어짐에 따라 큐어링효과가

나타나 점차 불투명해져, 17일 이상 열처리 시 갈색으로 변하였다.

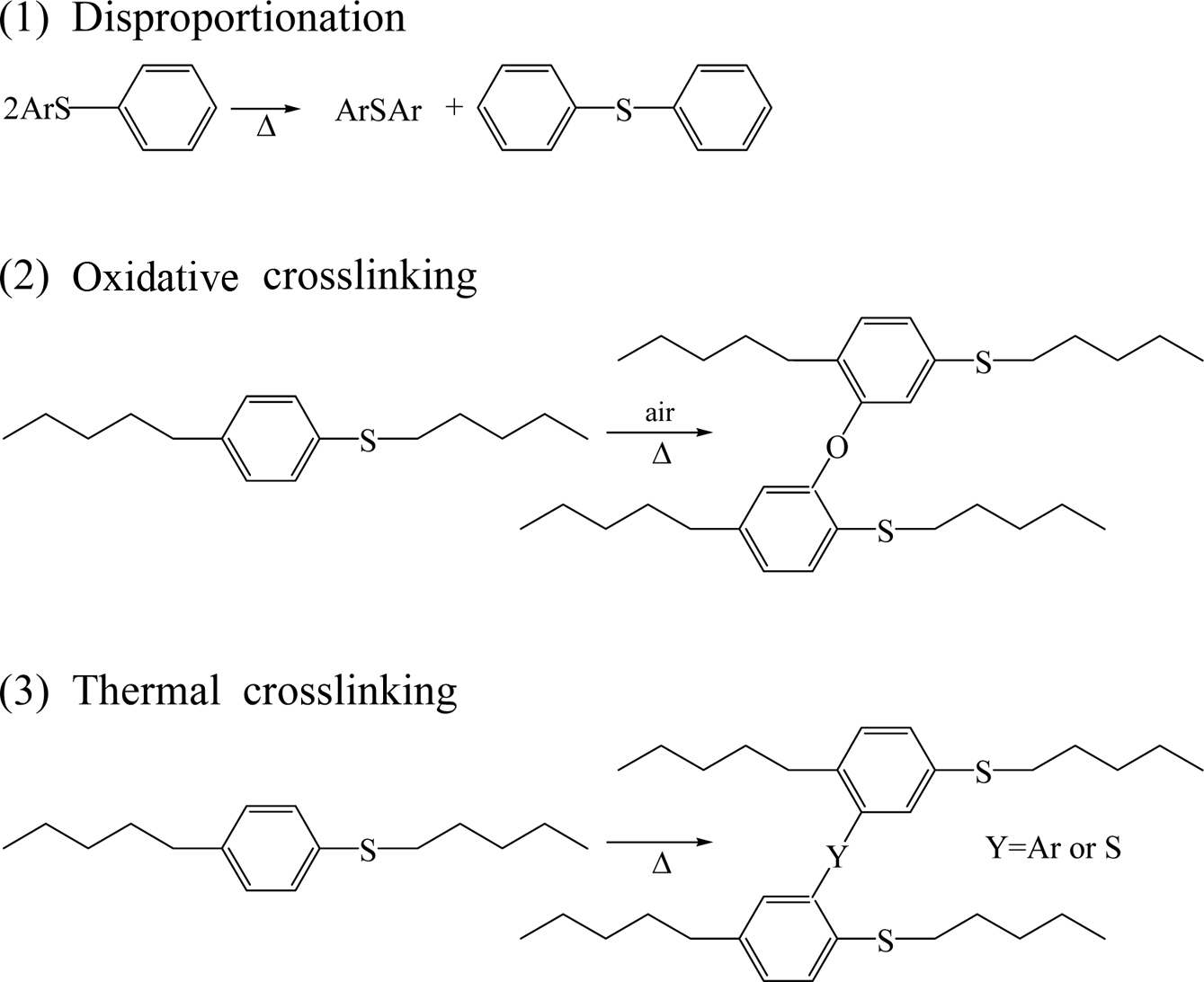

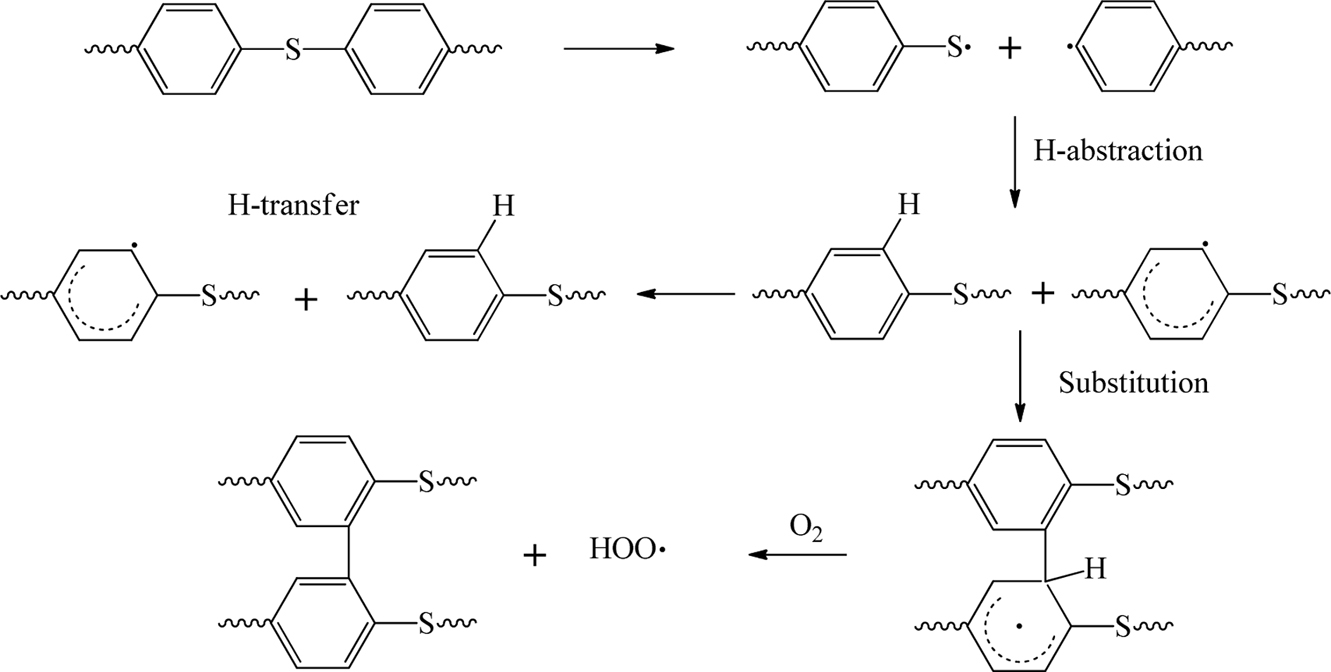

PPS는 벤젠링과

황원자가 교대로 배열된 구조를 가지며 이들 결합 중 C-S 결합이 C-H 및 C-C(벤젠) 결합에 비해 약한 결합에너지를 가진다. 따라서

PPS를 고온에서 열처리시키면 Scheme 1에 나타낸 것과 같은 disproportionation, 산화가교(oxidative

cross-linking), 열가교(thermal cross-linking)의 3종류의 반응이 주로 나타난다.5,6

PPS의 열산화분해(therm-oxidation degradation) 과정에서는 Scheme 2에 나타낸 것처럼 C-S 결합이

끊어지면서 이웃하고 있는 분자사슬과 가교를 형성하거나 비페닐 유도체를 만든다.7 PPS 시료의 열처리에 의해 생성된 이들 가교결합과

비페닐 유도체에 의해 PPS 시료의 흡수파장은 장파장으로 이동하게 되어 색상변화가 나타나게 되며, 이러한 색상변화는 비교시료와의 색차(color

difference, DE)를 측정함으로써

확인할 수 있다.

Scheme 1. Three types of reaction of PPS during thermal curing process.5,6

Scheme 2. Chain extension or cross-linking mechanisms of PPS during thermal oxidation.7

비교하고자 하는 두

색이 동일한지 또는 동일하지 않은지, 또는 동일하지 않으면 얼마나 다른지에 대한 판단을 정량적으로 정확하게 할 수 있는 방법은 색차(DE)를 계산하여 얻어진 수치를 가지고 판단하는 것이다.

색차는 색공간인 CIELab 계에서

두 색 사이의 거리를 기하학적인 방법으로 계산하며, 식 (1)과 같이 계산된다.4

이 색차계산의 기본요소는 광전색도계로 읽어지는 L, a, b 값을 좌표로 하는 등색차표색계로, L은 명도지수이고 a와 b는 지각색도지수이다.

L은 0(black)~ 100(white) 사이의 값을 가지며, a와 b는 각각

초록(-)~빨강(+) 사이와 파랑(-)~노랑(+) 사이의 값을 가진다. 이 색차계산 결과에서

색차 DE=0이면 두 색이 동일하다는 의미이고, DE의 값이

크면 클수록 두 색이 서로 다름을 의미한다. 일반적으로 DE 값이 1.5~2.0이면 정밀한

차이를 나타내며, 4.0 이하이면 눈에 띄지 않는 차이라고 할 수 있다.

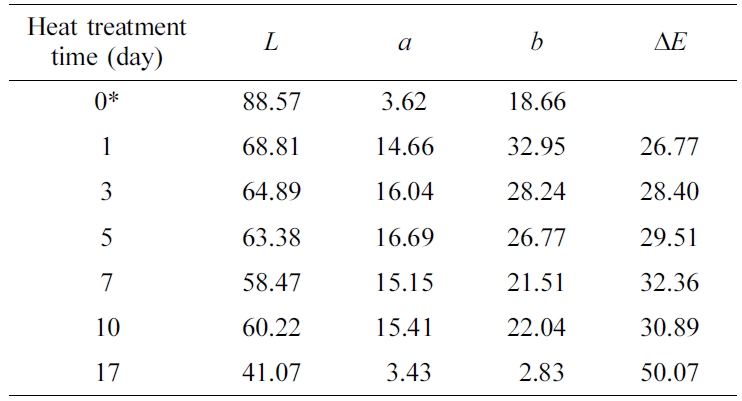

220 °C에서 서로 다른 기간 동안 열처리시킨 PPS 필름의

색상변화를 자세히 살펴보기 위하여, 미열처리 무정형 시료와의 색차(DE)를 측정하여

Table 1에 나타내었다. 220 °C에서 열처리한 필름의 a와 b 값은 열처리시키면 크게 증가한 후 열처리시간이 계속해서 길어짐에 따라 a 값은 일정한 값을 유지하고 있으며 b 값은 조금씩 감소하였지만, 기준시료의 a와 b 값 보다는 모두 높은 값을 나타내었다. 이는 가교 및 비페닐 유도체에 의해 PPS 흡수파장이 장파장으로 이동하여 나타난 결과로 생각할

수 있다. 220°C에서 17일 열처리시킨 시료를 기준시료와 비교해보면 a와 b 값이 분자사슬 가교 및 비페닐 유도체에 의해 증가하지 않고 오히려 기준시료보다 작은 값을 나타내었는데, 이는 Figure 1에 나타낸

것처럼 220 °C에서 17일 열처리시킨 경우 색이 진한 갈색으로 변하여

나타난 결과로 판단된다. 이들 시료의 명도지수를 나타낸 L 값은 열처리시간이 증가할수록 크게 감소하였으며, 색차(DE) 역시 열처리시간이 증가할수록 크게 증가하였다.

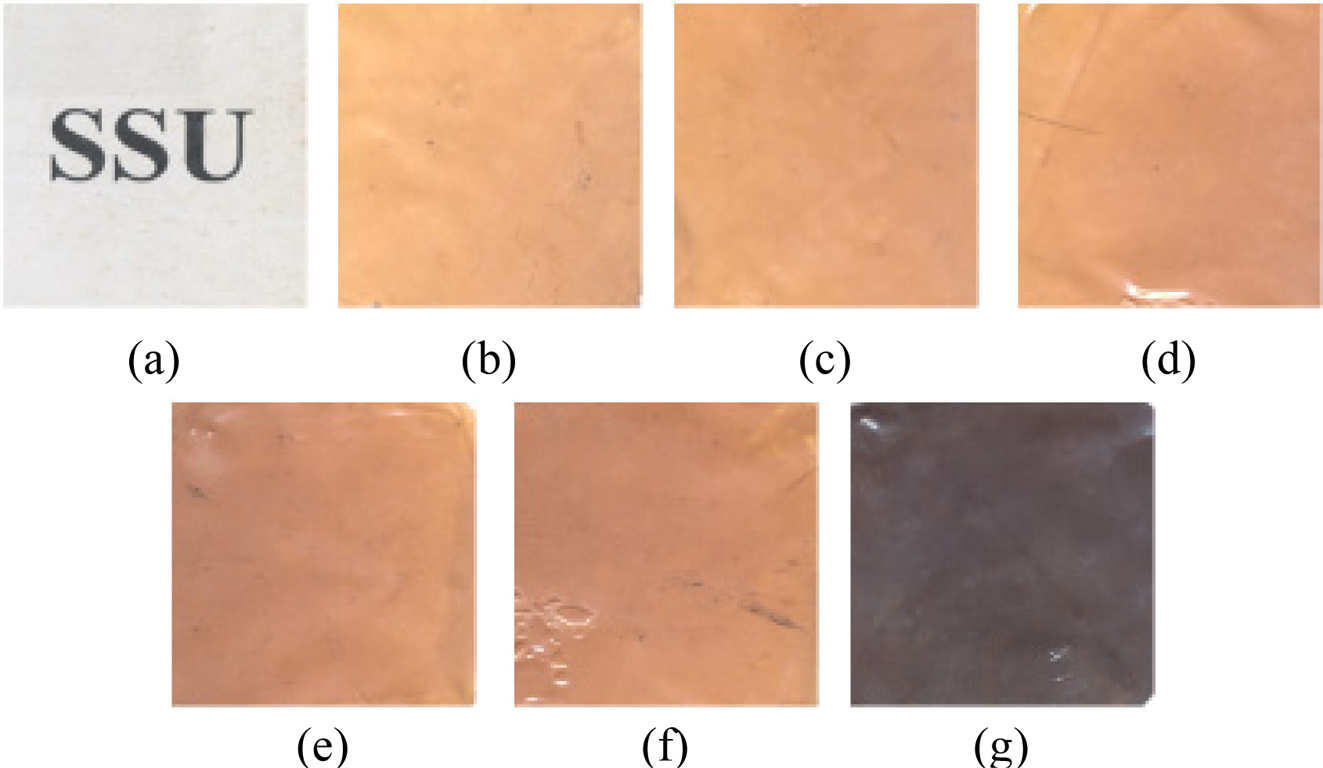

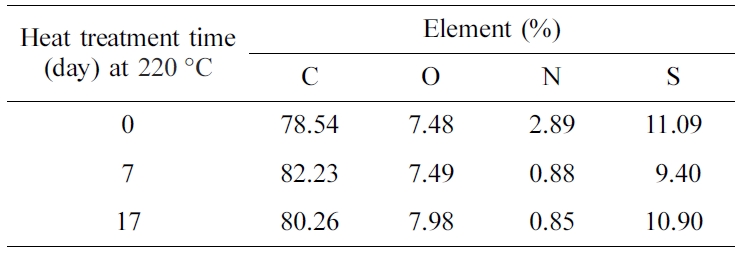

이러한 색상변화 과정에서의

PPS의 미세구조 변화를 살펴보기 위하여, 이들 미열처리 PPS 필름 및 220 °C에서 7일 및 17일간 열처리시킨 시료들을 XPS로

측정하여 Figure 2에 나타내었다. PPS는 탄소와 황으로 이루어진 화합물로 벤젠링의 탄소와 황은 6:1의 함량비를 이루고 있다. 본 연구에서

측정된 미처리 PPS 시료(A)의 탄소와 황의 비율은 이보다 약간 큰 7.08:1을 나타내었다. 또한 미처리시료에서 산소와 질소에 의한 피크가

나타나고 있는데, 이들 두 피크는 열처리과정에서 산화가교에 의해 도입된 산소와 중합 시 사용된 용매인 NMP에 의한 것으로 판단된다.6-8

본 연구에서 사용한 PPS 수지는 고분자량의 섬유용 수지를 사용하였는데, 일반적으로 상업용 PPS 제조 시 높은 온도에서 중합 후 수세를 거쳐

PPS를 제조하지만, 고분자량의 선형 PPS 수지를 제조하기 위해서는 낮은 온도에서 물을 소량 첨가하여 오랜 시간 반응시켜 프리폴리머를 합성한

후 고온에서 중합하여 제조한다. 이러한 과정에서 물에 의한 부반응이 일어나기도 하는데, Gies 등은8 수지 제조 시 물에

의해 PPS 말단에 NMP가 화학적으로 결합된 형태로 존재한다고 보고하였다. 내약품성이 우수한 PPS는 중합용액에서 용해되지 않고 침전되는데,

Das 등도6 NMP를 사용한 PPS의 고온고압 용액중합에서 중합에 사용된 NMP 용매가 침전된 PPS 수지 내에 존재하게

되며 수세과정에서 제거되지 않고 남아 있게 된다고 보고하였다. 이렇게 수지 내에 존재하는 용매(NMP)가 필름 제조 시 표면으로 이동하여 미처리시료에서도

산소와 질소에 의한 XPS 피크가 나타나는 것이다.

한편, 220 °C에서 7일 및 17일 열처리시킨 필름 시료들의

XPS 스펙트럼을 보면, 질소에 의한 XPS 피크가 사라진 것을 볼 수 있는데 이는 장시간의 고온열처리에 의해 표면에 존재하던 NMP가 기화 또는

분해되었거나 PPS 말단에 형성된 NMP가 일부 분해되었기 때문으로 판단된다. 한편, 이들 XPS 스펙트럼으로부터 구한 각 원소별 함량을

Table 2에 나타내었다.

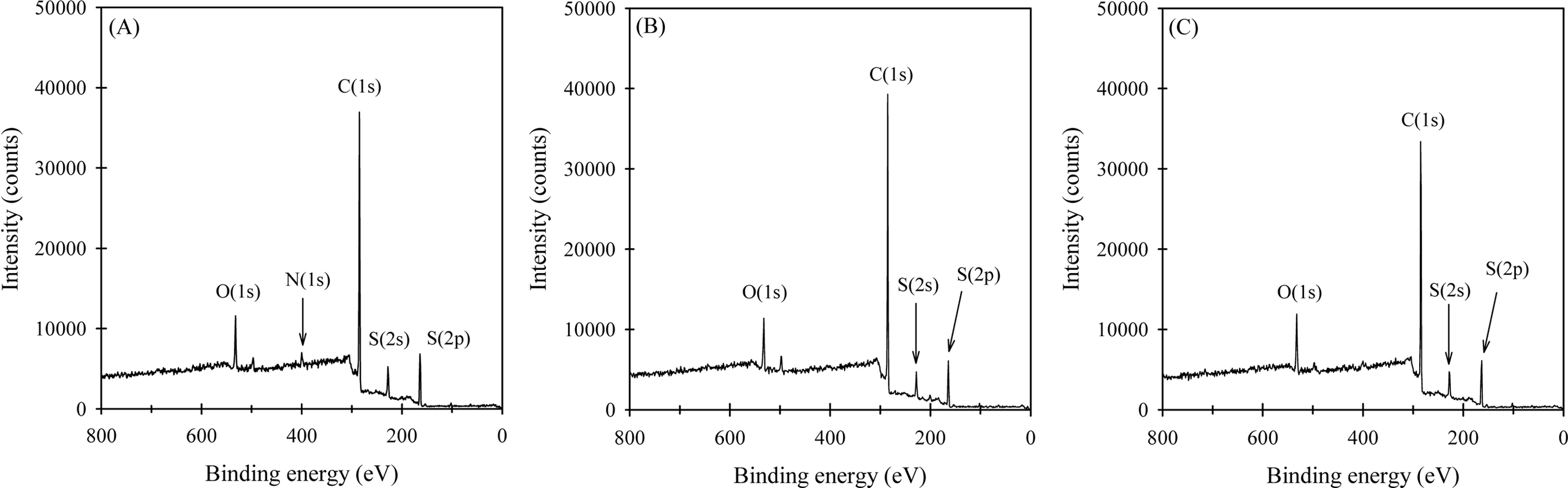

이들 결과를 좀 더

자세히 분석하기 위하여, Figure 2의 XPS 스펙트럼으로부터 탄소(C), 산소(O), 질소(N) 및 황(S)의 XPS 피크를 각각 이들 원자가

포함된 기능기로 분리하여 Figure

3에 나타내었다. XPS C(1s) 피크를 나타낸 Figure 3(A)를 보면, 미처리시료의 경우 285 eV에서 C(1s) 피크가 나타나고 있는데 이는 벤젠링의

C-C 및 C=C 결합에 해당된다. 또한 286.0 eV에서 C=O와 C-O 결합에 해당되는 피크가, 288.3 eV에서 COO 결합에 해당되는

C(1s) 피크가 조금 나타나는 것을 확인할 수 있는데,9 이는 열처리과정에서 산화가교에 의해 도입된 산소와 NMP 말단기

생성과정에서 나타나는 카복실기에 의한 것으로 판단된다. 220 °C에서 7일 동안 열처리시킨 시료의 경우 286 eV에서 나타나는 피크가 커진 것을 볼 수 있는데, 이는

고온 열처리에 의한 큐어링효과로 산화가교를 형성하였거나 HOO 라디칼이 벤젠링의 탄소에 편재화되었기 때문인 것으로 판단되며,5

220 °C에서 계속 열처리시킨 시료들에서는 COO, C=O

및 C-O 결합에 의한 피크가 사라진 것을 볼 수 있는데, 이는 벤젠링에 편재화된 카복실기가 다시 분해되고 벤젠링 사이의 가교로 인한 것으로 판단된다.6

Figure 3(B)는 미처리시료 및

220 °C에서 열처리시킨 시료들의 XPS O(1s) 피크를

나타낸 것이다. 미처리시료의 경우 531.2 eV에서 술폰의 O(1s) 피크가, 532.2 eV에서 케톤의 O(1s) 피크가, 533.6 eV에서

에테르 및 알코올의 O(1s) 피크가 각각 나타나고 있다.10,11 그러나 이들 시료를 고온에서 장시간 열처리시키면 산소함량이

약간 감소하여 피크가 작아진 것을 볼 수 있는데, 이는 위의 탄소의 XPS 피크 결과와 일치하고 있다.

CNx

필름을 XPS 분석한 대부분의 문헌에서 XPS N(1s) 피크는 두 개의 피크로 분리되고 있으며 이들 피크는 각각 pyridinic N(1s)

(C=N, 398 eV)와 pyrrolic N(1s) (C-N, 401 eV)에 해당된다.12,13

Figure 3(C)는 미처리시료 및 열처리시킨 시료들의 XPS N(1s) 피크를 나타낸 것으로, 미처리시료의 경우(A)

pyrrolic N(1s) 피크와 이에 비해 매우 작은 pyridinic N(1s) 피크가 각각 400.1와 398.4 eV에서 나타나고 있다. 이들 시료를 220 °C에서 7일 열처리시킨 시료의 경우(B) 401.0 eV에서 quaternay N(1s)에 의한 피크가 나타나는

것을 확인할 수 있으며, 17일 열처리시키면 402 eV에서 조그마한 피크가 형성되는데 이는 산화된 질소에 의해 나타나는 피크이다.13

이들 필름들을 고온에서 열처리시키면 질소피크가 감소하는 것을 볼 수 있다. 열처리시킨 시료에서 질소의 함량이 급격히 감소한 것은 고온에서 필름을

장시간 열처리 시 표면에 존재하는 질소화합물(NMP) 및 PPS 말단에 존재하던 NMP가 기화 또는 분해되어 나타난 결과로 생각된다.

Figure 3(D)는 XPS

S(2p) 피크를 나타낸 것이다. 이를 보면 모든 시료에서 163.6과 164.8 eV에서 S(2p)에 의한 피크가 비슷하게 나타나고 있어

열처리에 의한 황의 구조변화는 발생하지 않는 것으로 판단되나, 220 °C에서 열처리한 시료에서 169 eV 부근에서 피크가 조금 나타나고 있어 산소에 의해

소량의 황이 산화되는 것으로 판단된다.

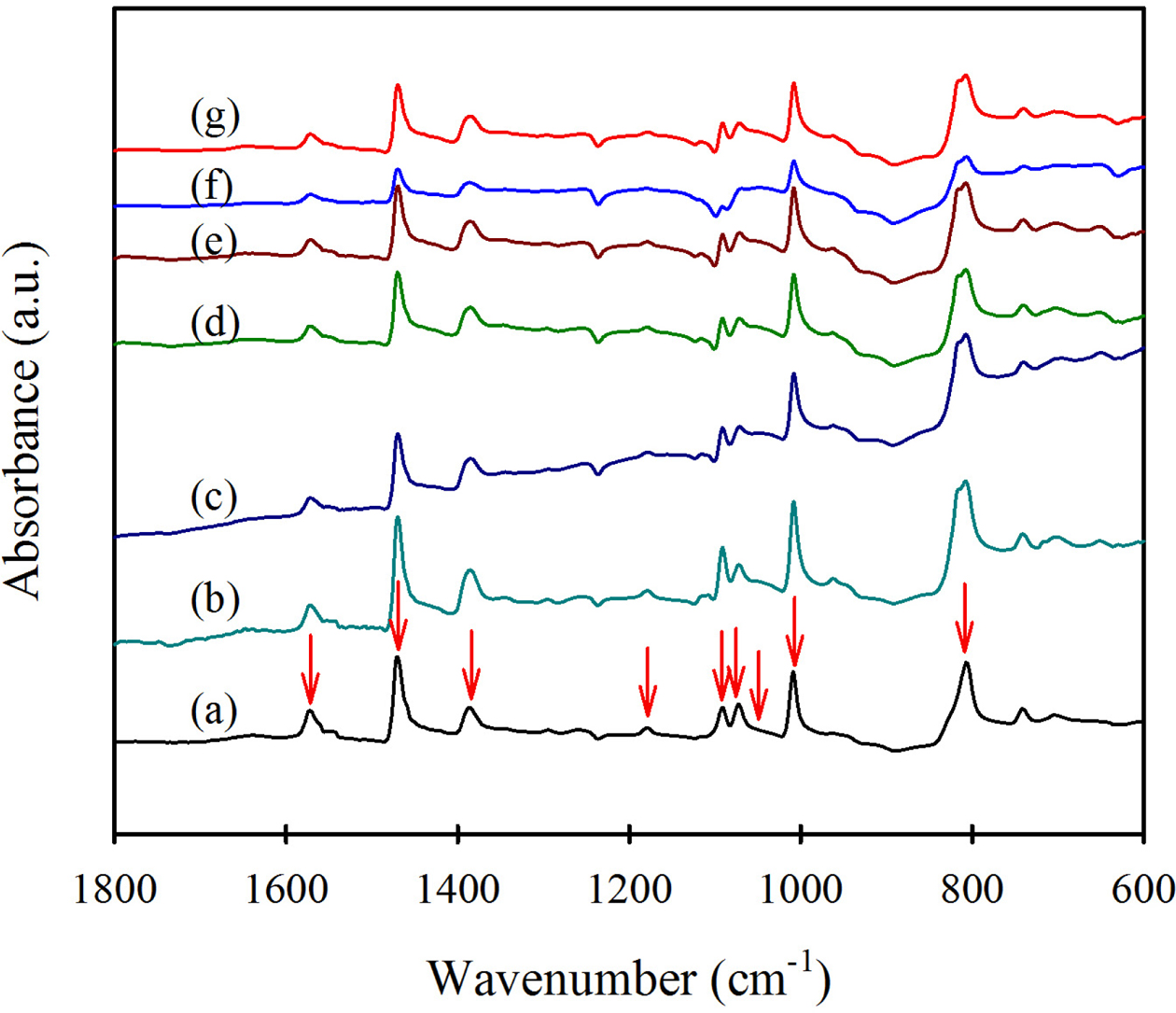

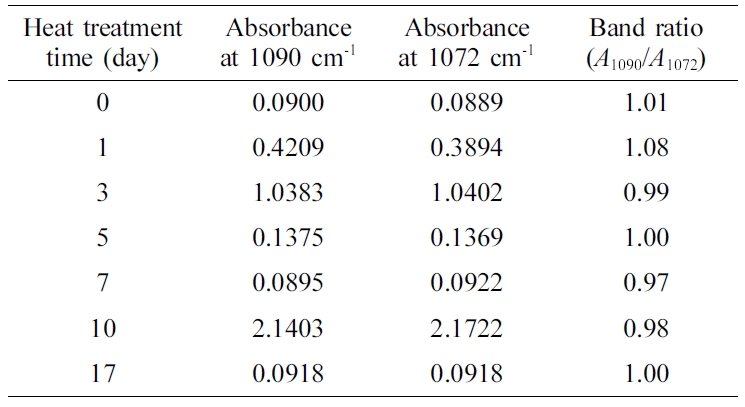

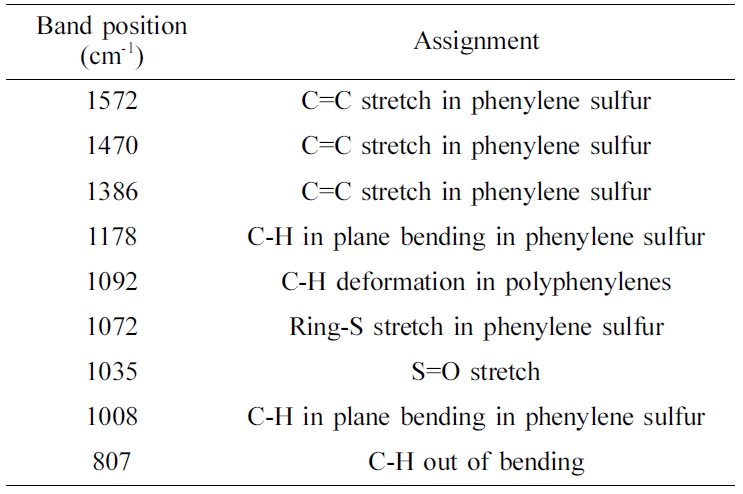

이들 미세구조 변화를

좀 더 자세히 살펴보기 위하여 열처리한 필름을 ATR-FTIR로 측정한 스펙트럼들을 Figure 4에 나타내었으며, 비교를 위해 문헌에 보고된

PPS의 IR 특성 밴드를14 Table 3에 나타내었다. 이들 밴드들은 주로 skeletal benzene 밴드와 p-phenylene

sulfur stretching 밴드들인데, 일부 문헌에서 이 중 C-H deformation 밴드와 phenylene sulfur stretching

밴드를 제조된 PPS의 선형성을 비교할 때 사용한다.6,15 이는 Scheme 2와 문헌에서6 설명되어

있듯이 산화나 열에 의한 가교에 의해 PPS 주사슬의 벤젠링에 분지가 생성되면 이들 밴드에 변화가 생기기 때문이다. 220 °C에서 열처리한 시료의 FTIR 스펙트럼을 보면, 열처리하지

않은 PPS의 스펙트럼에서 skeletal benzene 밴드가 1468, 1008, 그리고 807 cm-1 부근에서 각각 나타났으며,

polyphenylene의 C-H deformation 밴드 및 p-phenylene sulfur stretching 밴드는 각각

1090과 1072 cm-1에서 나타났다.

Table 4는

PPS 필름에 대한 열처리시간이 길어짐에 따라 이들 polyphenylene의 C-H deformation 밴드와 p-phenylene

sulfide stretching 밴드들의 비(A1090/A1072)를 나타낸 것이다. 220 °C에서의 열처리시간이 길어짐에 따라 이들 밴드 비는

거의 비슷하였다. 이는 220 °C에서 열처리한 경우 산화나 열에 의한 sulfur와

phenylene기의 변화가 적다는 것을 의미한다.

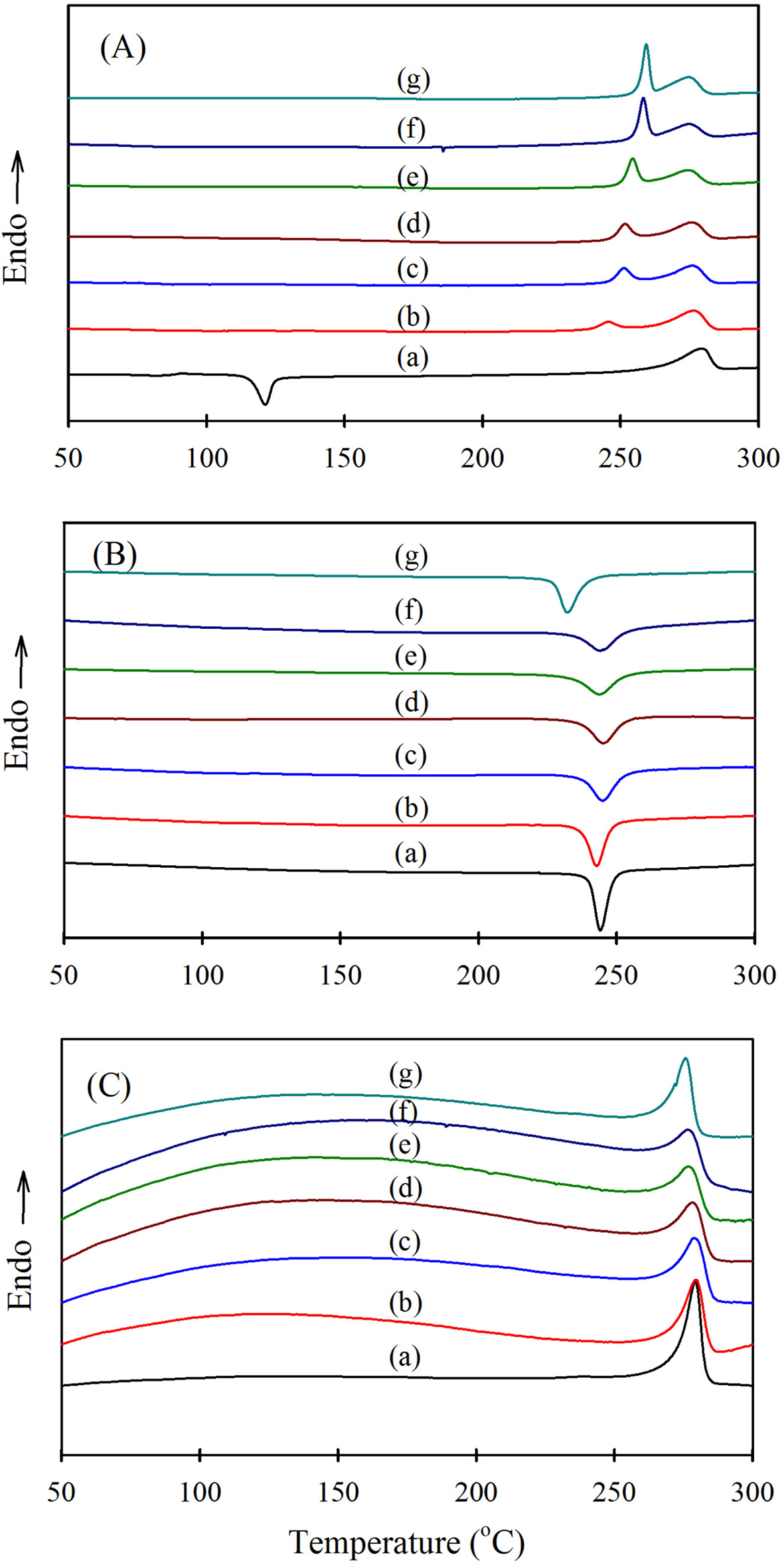

이러한 열처리과정에서

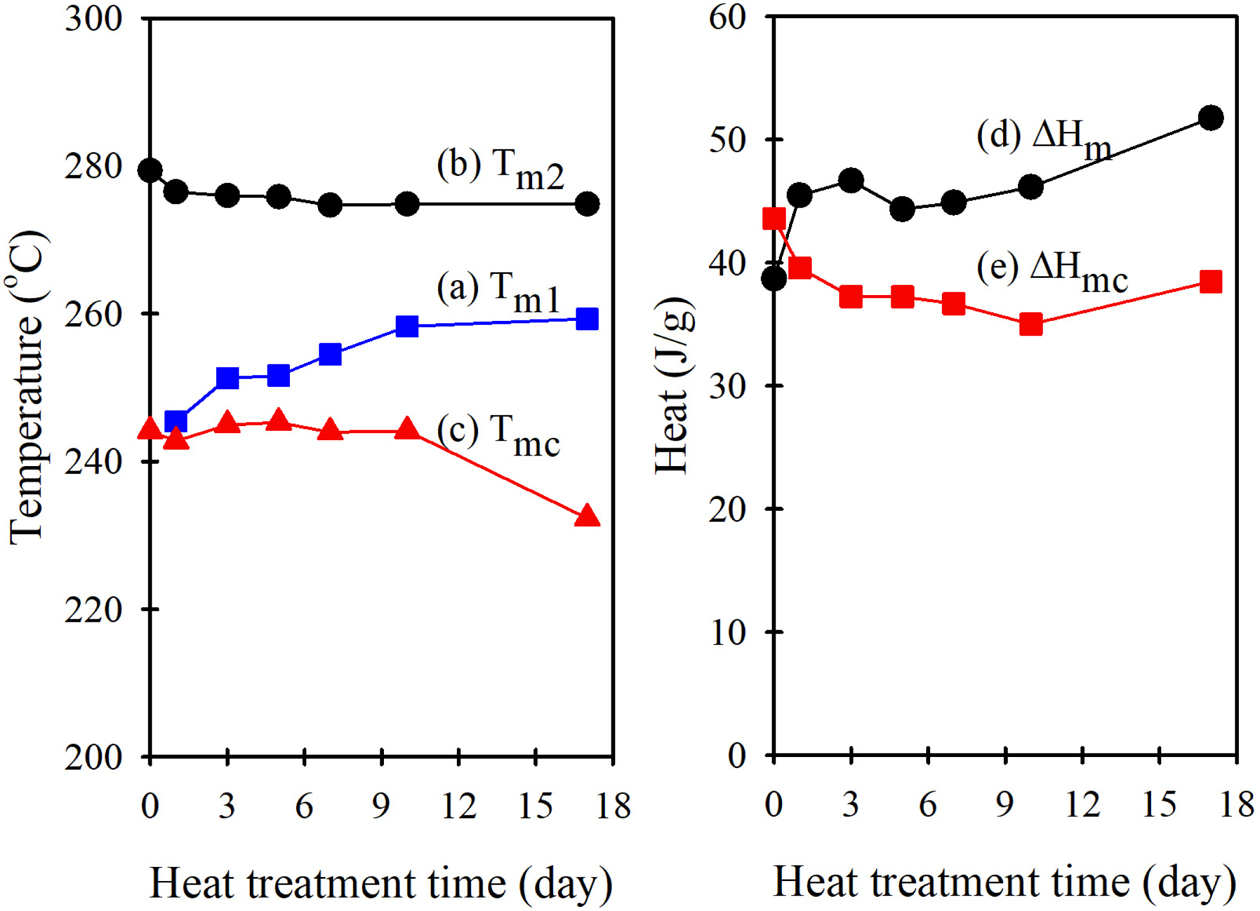

도입된 가교결합에 의해 PPS의 열적 특성들이 크게 변할 것으로 판단되어, 이들 열처리시료들을 DSC로 분석하였다. 열처리시킨 시료들의 1차 승온곡선들(Figure

5(A))을 보면, 미열처리시료에서 나타나던 87 °C 부근의 Tg와

120 °C 부근의 Tcc가

모든 열처리시료들에서는 나타나지

않아 이들이 모두 충분히 결정화되었음을 알 수 있다. 미열처리시료와는 달리 열처리시킨 시료들에서는 모두 2개의 용융피크가 나타나고 있으며 두 용융피크의 온도도

조금씩 다르다. 열이력이 다른 PPS 시료에서 나타나는 이러한 다중 용융거동은 여러 문헌에 보고되고 있다.16,17 이 중에서 낮은 온도에서 나타나는 용융피크(Tm1)는

열처리과정 중에 생긴 작고 불완전한 결정의 융점에 해당되며, 열처리시간이 증가함에 따라 점차 높은 온도로 이동하고 있다. 그러나 높은 온도에서

나타나는 두 번째 용융피크(Tm2)는

보다 완전한 결정의 용융에 해당하며 열처리시간이 길어져도 거의 비슷한 온도를 유지하였다.

Figure 5(B)는 300 °C까지 승온시킨 시료를 5분간 유지하여 결정을 모두

제거한 후 다시 냉각시키면서 얻은 용융결정화 그래프를 나타낸 것이다. 전체적으로 볼 때 10일까지 열처리시킨 시료들의 용융결정화온도(Tmc)는

비슷하였지만, 열처리시간이 17일로 되면 Tmc가 크게 낮아져 결정화가 어려워졌음을 나타내고 있다.

Figure 5(C)는 상온까지

10 °C/min으로 서냉시킨 B 시료들을 다시 승온시키면서

얻은 2차 승온곡선들이다. 용융 후의 서냉과정에서 결정화가 충분히 진행되었기 때문에 재승온과정에서는 유리전이와 냉결정화가 나타나지 않았으며, 열처리과정에서

생성된 불완전 결정의 용융에 해당하는 Tm1도 나타나지 않았다. 즉, 서냉과정에서 생성된 결정은 모두 어느 정도

완전한 결정으로 1차 승온 시의 Tm2에 해당하는 용융피크를 나타내었다. 열처리과정에서 가교결합이 도입되고 주사슬이

일부 분해됨에 따라, 열처리기간이 긴 시료들의 결정은 미열처리시료에 비교할 때 완전한 결정을 형성하기 어려워 용융온도가 조금씩 낮아지고 용융열도

감소하였다. 이는 용융 후 서냉과정에서 나타나는 용융결정화곡선들(Figure 5(B))로 부터도 예측할 수 있다. 또한 220 °C에서의 열처리시간을 17일까지 하더라도 용융 후 냉각과정에서

충분히 결정이 생성되었기 때문에 열처리과정에서 도입된 가교결합이 PPS의 결정 생성이나 용융을 방해할 정도의 양은 아니라는 것도 알 수 있다.

Figure 5(C)의 그래프에서 베이스라인이 고르지 못한 것은 열처리 시 생성된 가교결합과 불순물들에 의한 영향으로

판단된다.

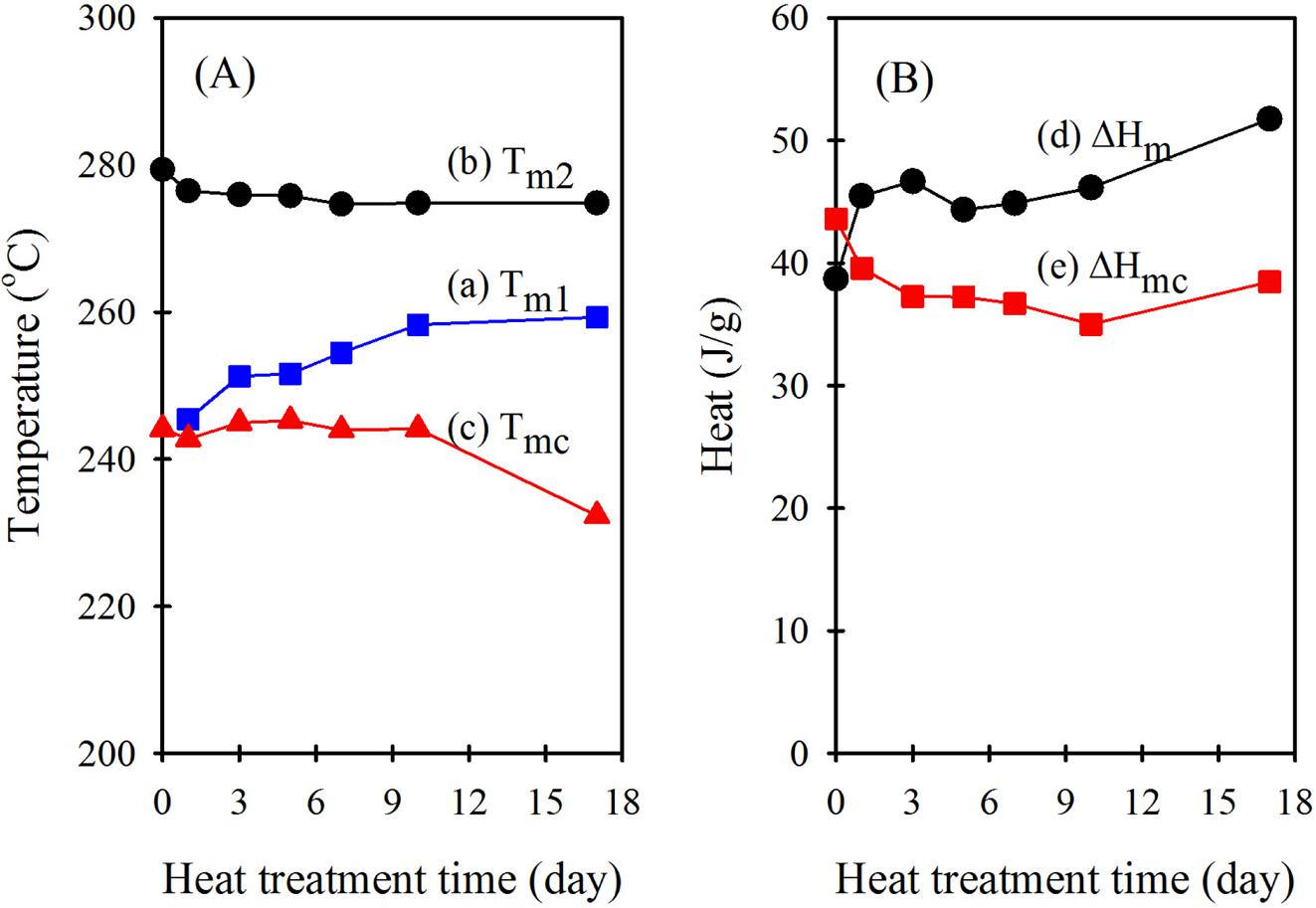

Figure 5(A)에서 구한 승온에서의

Tm1과 Tm2 및 Figure 5(B)에서 구한 강온에서의 Tmc를

220 °C에서 열처리시킨 시간에 대해서 나타낸 것이

Figure 6(A)이고, 이들 곡선에서 구한 용융열 및 결정화열을 나타낸 것이 Figure 6(B)이다. 열처리시간이

증가함에 따라 Tm1은 상당히 증가하지만 Tm2는 거의 일정한 온도를 유지하고

있다. Tmc는 열처리시간 10일까지는 거의 일정한 온도를 유지하다가 17일간 열처리시키면 크게 감소하였다. 이들

시료의 ΔHm 및 ΔHmc 변화를 나타낸 Figure 6(B)를 보면, ΔHm은

열처리 시 전체적으로 미처리시료 보다 증가하여 일정한 값을 나타내다가 17일 동안 열처리한 시료의 용융열은 이들 시료보다 증가하였으며, ΔHmc는

열처리시간이 증가할수록 조금씩 감소하다가 5일 이상 열처리 시 일정한 값을 유지하였다.

이들 ΔHm

및 ΔHmc의 변화를 Figure 1의 사진과 함께 비교해보면, 10일까지의 열처리에서는 시료의 색상이 조금씩

갈색으로 변하였으나 17일 열처리 시 시료가 진한 갈색으로 변한 것을 볼 때 PPS 주사슬에 도입된 가교결합에 의한 것으로 보인다. 따라서

10일까지의 열처리는 PPS 주사슬의 가교결합 보다는 PPS 결정 증가로 인해 용융열이 증가하였으며 장시간 계속된 열처리에 의해 주사슬에 가교결합이

도입되면서 용융열이 이보다 더 증가한 것으로 판단된다.

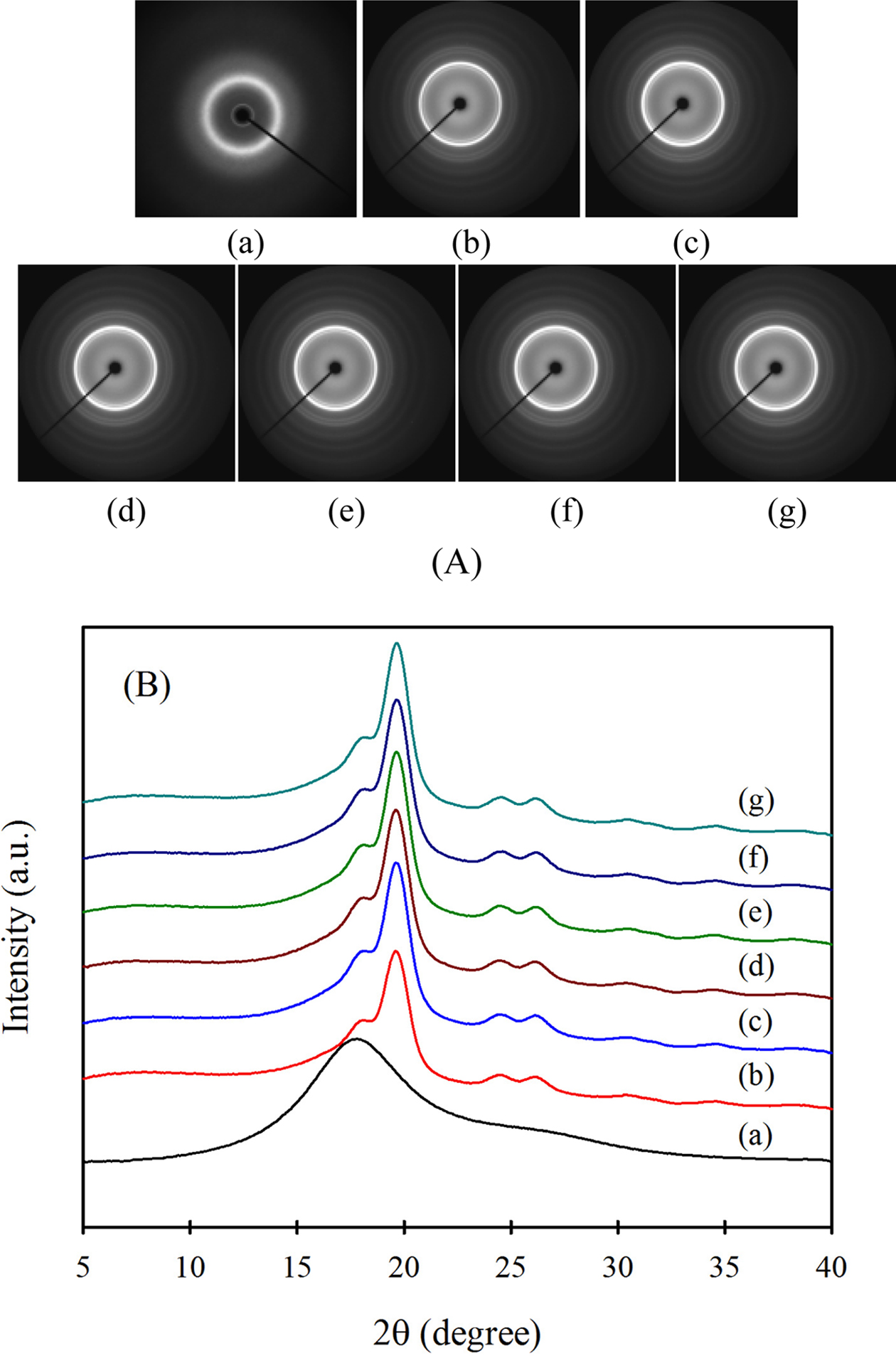

이상의 결과로부터

PPS 필름을 고온에서 열처리시키면 색상이 갈색으로 변하며 쉽게 부서지고 가교가 형성된다는 것을 간접적으로 확인할 수 있다. 이들 색상변화와 가교결합의

도입이 PPS의 결정구조에 어떠한 영향을 미치는지 알아보기 위하여 열처리시킨 PPS 필름 시료들에 대해 syncrotron X-ray 광원을 사용하여

측정한 2D WAXD 패턴을 Figure 7(A)에 나타내었으며, 이를 2q 방향으로 전체 적분하여 얻은 1D WAXD 프로파일을 Figure 7(B)에 나타내었다.

이를 보면 무정형

PPS 필름을 열처리하면 (110), (102)+ (200)+(111), (112), (202)+(211) 결정면에 해당하는 피크가18

2q=19.1°, 20.8°, 26.0°, 27.8°에서 각각 나타났으나, 1일 이상으로 열처리기간이 길어지더라도 패턴의 변화 없이 거의

동일한 회절곡선들을 나타내고 있다. 즉, 열처리기간이 길어지더라도 새로운 피크가 나타나거나 피크의 상대적인 크기변화는 없어 결정구조 자체는 변화가

없음을 나타내었다. 이는 앞의 DSC 결과에서 설명하였듯이 고온에서 열처리하면 결정화가 먼저 일어난 후 가교가 발생하게 되는데, 이러한 과정에서

결정구조의 변화는 일어나지 않기 때문이다.

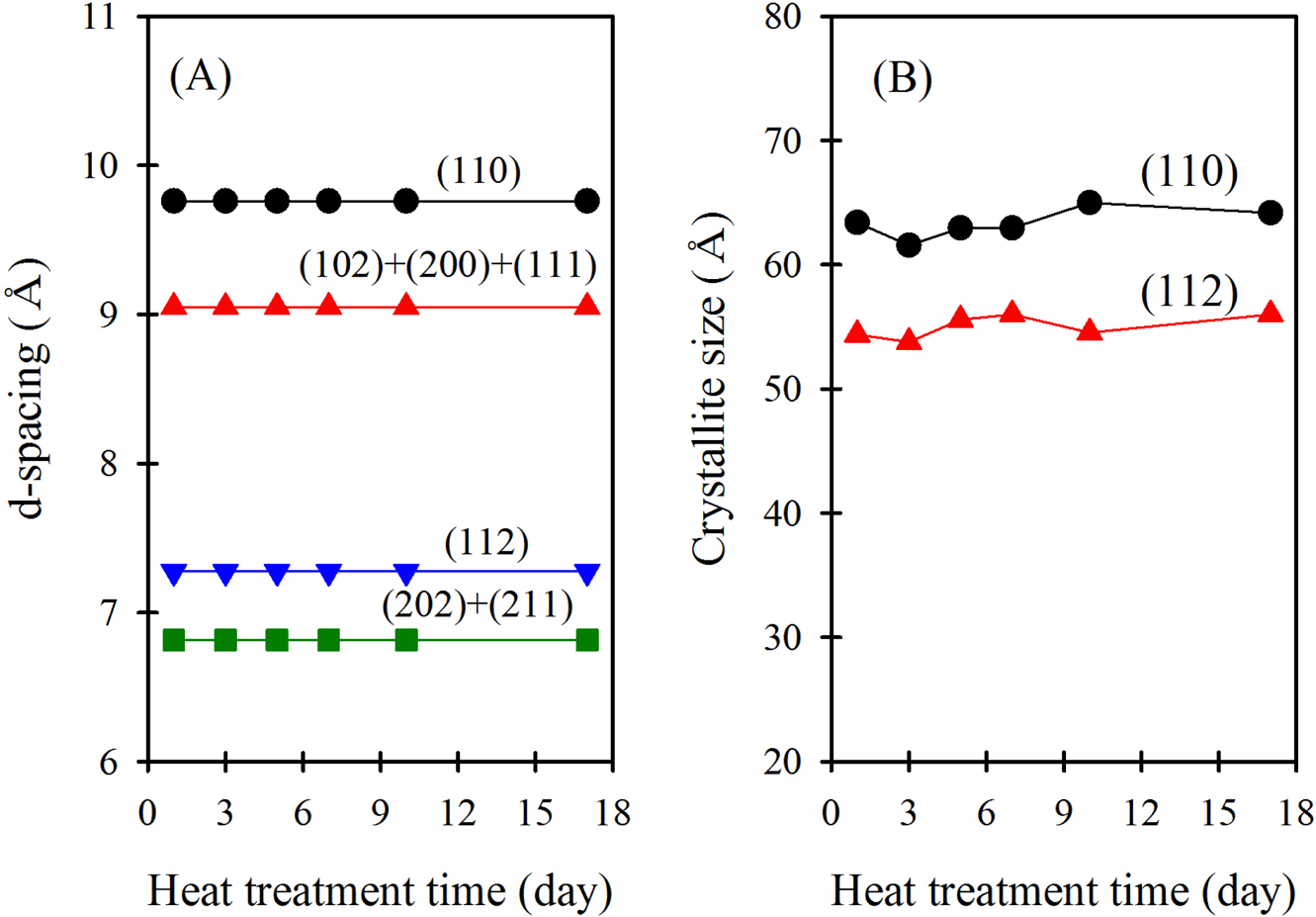

열처리한 시료 각각의

결정면에 해당되는 2q 피크를 Bragg 법칙에 대입하여 각 면간 간격을 구하여

나타낸 것이 Figure 8(A)이다. 이를 보면 열처리온도 및 열처리시간에 상관없이 면 간격이 일정하게 나타났으며, 이로부터

고온에서의 열처리에 의해 형성된 가교 또는 열처리온도에 의한 결정전이가 일어나지 않는다는 것을 다시 확인할 수 있다.

Figure 8(B)는 열처리시간

PPS 필름의 (110) 및 (112) 결정면에 해당되는 피크의 미세결정 크기를 나타낸 것이다. 미세결정의 크기는 다음의 Scherrer 식으로부터

계산하였다.19 여기서, K는 Scherrer 상수(0.9)를, b는 반가폭(radian)을, l는 사용된 X-ray 파장(1.54 Å)을, q는 Bragg 각도를 나타낸다.

고분자의 경우 일반적으로

열처리시간이 증가하면 미세결정의 크기가 증가한다. Figure 8(B)를 보면 열처리시간이 길어짐에 따라 미세결정 크기는

(110) 면에서 열처리 1주일 이후 조금 더 증가하는 경향을, (112) 면에서는 열처리 3일 이후부터 약간 증가하는 경향을 나타내었지만 전체적으로

큰 차이는 없었다. 이는 220 °C의 온도에서 하루 정도 열처리하면 이미 결정이 충분히

성장하여 그 이후 기간 동안의 열처리에 의해서 결정크기는 크게 영향을 받지 않기 때문으로 판단된다. 높은 온도에서의 열처리에 의해 가교결합이 도입되고

이에 따라 비결정영역에 있는 PPS 분자사슬의 움직임이 크게 제한을 받지만, 이미 생성되어 있는 결정은 어느 정도 유지된 채 결정의 크기가 조금

더 커지지만 열처리가 일주일 이상 계속되면 시료에서 분해되는 부분이 많아지고 이에 따라 일부 결정도 분해되기 때문에 미세결정 크기가 감소하는 것으로

판단된다.

|

Figure 1 Pictures of the PPS films heat treated at 220 °C for (a) 0 (amorphous, untreated); (b) 1; (c) 3; (d) 5; (e) 7; (f) 9; (g) 17 days. |

|

Figure 2 XPS spectra of the surface of PPS film heat treated at 220 °C for (A) 0 (untreated); (B) 7; (C) 17 days. |

|

Figure 3 XPS peaks due to (A) C(1s); (B) O(1s); (C) N(1s); (D) S(2p) of the PPS film heat treated at 220 °C for (a) 0 (untreated); (b) 7; (c) 17 days. |

|

Figure 4 FTIR-ATR spectra of the PPS films heat treated at 220 °C for (a) 0; (b) 1; (c) 3; (d) 5; (e) 7; (f) 10; (g) 17 days. |

|

Figure 5 DSC curves of (A) heating; (B) cooling from the molten state; (C) reheating of the PPS films heat treated at 220 °C for (a) 0; (b) 1; (c) 3; (d) 5; (e) 7; (f) 10; (g) 17 days. |

|

Figure 6 Changes in (a) Tm1; (b) Tm2; (c) Tmc; (d) heat of melting (ΔHm); (e) heat of melt crystallization (ΔHmc) of the heat treated PPS films with increasing annealing time at 220 °C. |

|

Figure 7 (A) 2D WAXD patterns; (B) 1D WAXD profiles of the PPS films heat treated at 220 °C for (a) 0; (b) 1; (c) 3; (d) 5; (e) 7; (f) 10; (g) 17 days. |

|

Figure 8 Changes in (A) d-spacing; (B) crystallite size of the PPS film with increasing heat treatment time at 220 °C. |

|

Table 1 Color Values (L, a, b) and Color Differences (E) of the PPS Films Heat Treated at 220 °C for Various Times |

*amorphous, untreated film. |

|

Table 4 Band Ratio of A1090/A1072 Obtained from the FTIR Spectra of PPS Films Heat Treated at 220 °C for Various Times |

PPS 수지를 용융압착하여

무정형 PPS 필름을 제조한 후 이를 220 °C에서 17일까지 열처리한 시료들을 준비하고, 이들을 색차분석기, XPS, FTIR, DSC, WAXD

등으로 분석하여 다음과 같은 결론들을 얻었다.

220 °C에서의 열처리시간이 길어짐에 따라 PPS 필름은 점차

갈색으로 변하며, 미열처리 시료와의 색차가 커졌다. XPS와 FTIR 분석 결과, 열처리에 의해 PPS 분자사슬 사이에 산화가교가 되었다가 이어서

벤젠링 가교가 형성되었다. 열처리에 의해 DSC 1차 승온 시의 첫 번째 용융온도(Tm1)는 높아지지만 두 번째 용융온도(Tm2)는

비슷하며, 용융 후 강온 시의 용융결정화온도(Tmc)는 낮아졌다. 또한 열처리시간이 길어지면 승온 시의 용융열(ΔHm)은

증가하고 강온 시의 용융결정화열(ΔHmc)은 감소하는 경향을 나타내지만, 열처리에 의해 PPS 결정구조 자체가

변하지는 않았다.

- 1. W. S. Hearle, Editor, High-Performance Fibres, Woodhead Publishing Ltd., USA, p 274 (2001).

-

- 2. F. Geibel and R. W. Campbell, Comprehensive Polymer Science, Pergamon Press, Oxford, p 504 (1990).

- 3. B. Seymour and G. S. Kirshenbaum, Editors, High Performance Polymers: Their Origin and Development, Elsevier Science Publishing Co., NY, p 135 (1986).

-

- 4. Hopkins and J. P. S. Badyal, Macromol., 27, 5498 (1994).

-

- 5. A. B. Port and R. H. Still, Polym. Degrad. Stab., 1, 193 (1979).

-

- 6. P. K. Das, P. J. DesLauriers, D. R. Fahey, F. K. Wood, and F. J. Cornforth, Polym. Degrad. Stab., 48, 11 (1995).

-

- 7. E. Tsuchida, E. Shouji, and K. Yamamoto, Macromol., 26, 7144 (1993).

-

- 8. A. P. Gies, J. F. Geibel, and D. M. Hercules, Macromol., 43, 943 (2010).

-

- 9. E. Johansson and L. Nyborg, Surf. Interf. Anal., 35, 375 (2003).

-

- 10. G. P. Lopez, D. G. Castner, and B. D. Ratner, Surf. Interface Anal., 17, 267 (1991).

-

- 11. R. Bayon, C. Maffiotte, and J. Herrero, Thin Solid Films, 353, 100 (1999).

-

- 12. C. Morant, J. Andrey, P. Prieto, D. Mendiola, J. M. Sanz, and E. Elizalde, Phys. Stat. Sol., 203, 1069 (2006).

-

- 13. P. Chambrion, T. Suzuki, Z. G. Zhang, T. Kyotani, and A. Tomita, Energy Fuels, 11, 681 (1997).

-

- 14. S. M. A. Sardar, E. E. Khawaja, H. M. Masoudi, Z. Bastl, J. Subrt, A. Galikova, and J. Pola, J. Anal. Appl. Pyrol., 73, 145 (2005).

-

- 15. E. Tsuchida, K. Yamamoto, H. Nishide, S. Yoshida, and M. Jikei, Macromol., 23, 2101 (1990).

-

- 16. K. Mai, Z. Mei, J. Xu, and H. Zeng, J. Appl. Polym. Sci., 69, 637 (1998).

-

- 17. K. Mai, Z. Mei, J. Xu, and H. Zeng, J. Appl. Polym. Sci., 63, 1001 (1997).

-

- 18. R. Napolitano, B. Pirozzi, and A. Salvione, Macromol., 32, 7682 (1999).

-

- 19. L. E. Alexander, X-ray Diffraction Methods in Polymer Science, John Wiley & Sons, Inc., New York, p 423 (1969).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(2): 177-185

Published online Mar 25, 2020

- 10.7317/pk.2020.44.2.177

- Received on Nov 8, 2019

- Revised on Dec 27, 2019

- Accepted on Jan 3, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Young Ho Kim

-

Department of Organic Materials and Fiber Engineering, Soongsil University, Seoul 06978, Korea

- E-mail: ssyhkim@ssu.ac.kr

- ORCID:

0000-0001-8889-3285

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.