- Synthesis of Various 1,4-Cyclohexanedicarboxylate Plasticizers and Its Application to Poly(vinyl chloride) Fabrication

Department of Polymer Science and Engineering, Sungkyunkwan University, 300 Chunchun-dong, Jangan-gu, Suwon, Gyeonggi-do 16419, Korea

- 다양한 1,4-Cyclohexanedicarboxylate 가소제 합성 및 Poly(vinyl chloride) 적용 연구

성균관대학교 고분자공학과

Traditionally, phthalate

plasticizers such as dibutyl phthalate (DBP), di(2-ethylhexyl)

phthalate (DEHP), di-n-octyl phthalate (DnOP) and di-iso-nonyl phthalate (DINP) have been used for poly(vinyl chloride) (PVC)

fabrications. However, phthalate compounds have been revealed to cause human

toxicity and environmental pollution. Therefore nowadays, the development of

eco-friendly plasticizer research is in progress. For example, DINCH (diisononyl

cyclohexane-1,2-dicarboxylate) from BASF Germany is considered as an one of the

best eco-friendly plasticizers. In this study, new ester type plasticizers

containing cyclohexane structure were synthesized based on

1,4-cyclohexanedicarboxylic acid. The four newly synthesized plasticizers were

employed to make various plasticized PVC samples. Mechanical and thermal

properties were characterized using the fabricated plasticized PVC samples.

Also, various solvent impregnation tests were used to determine the plasticizer

migration property from the fabricated plasticized PVC samples

전통적으로

poly(vinyl chloride)(PVC) 수지 가공에 dibutyl

phthalate(DBP), di(2-ethylhexyl) phthalate(DEHP), di-n-octyl

phthalate(DnOP) 및 di-iso-nonyl phthalate(DINP) 등의

프탈레이트계 가소제를 사용해 왔다. 하지만, 최근에는 프탈레이트계

화합물이 인체 독성 및 환경오염을 초래하는 것으로 밝혀져 친환경 가소제 연구가 수행되고 있고, 독일 BASF사의 DINCH는 시클로헥산 계의 대표적인 친환경 가소제로

세계로부터 주목받고 있다. 본 연구에서는 시클로헥산 구조의

1,4-cyclohexanedicarboxylic acid를 기반으로 하여 여러 종의 알코올과 반응시켜 1,4-cyclohexanedicarboxylate 기반의 에스터계 신규 가소제를 합성하였다. 합성된 신규 가소제 4종을 PVC에

각각 적용하여 PVC 배합 시편을 제작하였고, 제작된 시편을

이용하여 기계적 특성과 열적 특성에 대해 살펴보았을 뿐만 아니라, 다양한 용매를 이용하여 PVC 배합 시편으로부터 가소제의 이행성을 관찰하였다

In this study, new ester type plasticizers containing

cyclohexane structure were synthesized based on 1,4-cyclohexanedicarboxylic

acid and various alcohols. The newly synthesized 4 kinds of plasticizers were

employed to make various plasticized PVC samples.

Keywords: poly(vinyl chloride), plasticizer, 1,4-cyclohexanedicarboxylate, esterification, cyclohexane

본 연구는 환경부 생활공감 환경보건기술 개발사업(과제번호 2016002040001)의 연구비 지원으로 수행되었습니다.

Poly(vinyl

chloride)(PVC)는 염화비닐 단량체를 중합시켜 얻은 고분자 수지로서 polyethylene, polypropylene과 더불어 세계적으로

소비량이 많은 합성수지 중 하나이다.1,2 PVC는 내화학성과 기계적 강도, 그리고 절연 특성 등이 우수하고 낮은 생산비용으로 파이프, 전선 피복재, 그리고 벽지 등의

산업 자재에서 많이 사용되고 있을

뿐만 아니라 유아용 장난감, 합성가죽

제품 그리고 의료기기 등의 생활용품과 의료산업 분야에서도 흔히 사용되고 있는 수지이다. 다양한 분야에서 사용되는 PVC 제품 중, 특히 유아용

완구 및 의료용 튜브 등의 제품에서는 높은 수준의 유연성을 요구하기 때문에 상당한 양의 가소제를 첨가하여 사용되고 있다.2

PVC에 연성을 부여하기 위해 프탈레이트계, 트리멜리테이트계,

그리고 폴리에스터계 등의 다양한 가소제가 사용되고 있다.2,3 이 중, dibutyl phthalate(DBP),

di(2-ethylhexyl) phthalate(DEHP), di-iso-nonyl phthalate(DINP), 그리고 di-n-octyl

phthalate(DnOP) 등의 프탈레이트계 가소제가 PVC 가소제 시장의 90% 이상을 차지하고 있다. 하지만, 많은 양의 가소제를 첨가하여

제작된 연질 PVC 제품은 가소제가 이행되는 단점이 불가피하다.4 이에 따라, 연질 PVC 제품의 시간에 따른 물성의 약화는

항상 동반된다. 더 나아가 연질 PVC 제품으로부터 이행된 프탈레이트계 가소제가 인체 내로 흡입될 시 내분비계 교란 등과 같은 독성을 초래하는

결과가 보고되어 있다.5-7 이러한 이유 등으로 우리나라 및 세계 각국에서는 프탈레이트계 구조를 포함하는 가소제를 환경호르몬으로

지정하고 있어 PVC로 제작된 유아용 제품 및 의료기기에서의 프탈레이트계 가소제의 사용이 엄격하게 제한되고 있다.

오늘날에는 PVC에

전통적으로 사용되던 DBP, DEHP, DINP, 그리고 DnOP 등의 프탈레이트계 가소제를 대체하기 위한 연구가 진행되고 있다.8-12

Figure 1은 대표적인 독일 BASF사의 DINCH(diisononyl cyclohexane-1,2-dicarboxylate)로 DINP의

수소화를 통해 시클로헥산 구조로 전환한 프탈레이트 프리 가소제로 PVC 배합 시 낮은 점도를 보여주고, 연신율과 인장강도 등의 물성이 기존

DEHP가 배합된 PVC에 상응하는 기계적 물성 결과를 보여주고 있다. 이로써 BASF사의 DINCH 가소제는 시클로헥산계 가소제 등장의 시발점이

되었다고 사료된다. 한편, 독일 BASF사의 DINCH 뿐만 아니라, 국내 기업에서도 시클로헥산계 가소제 연구가 진행되고 있으며 대표적으로 한화케미칼의

eco-DEHCH(diethyl hexyl

cyclohexane)이 시판되고 있다. DINCH 및 eco-DEHCH 2종의 가소제는 방향족 화합물 전구체들의 수소화 반응을 통해 얻을 수 있지만, 본 연구에서는

비방향족의 시클로헥산 구조를 갖는 1,4-cyclohexanedicarboxylic acid(CHDA) 원료와 선형 구조의 다양한 알코올을 사용하여

합성 연구를 진행하였다.13 CHDA는 dimethyl 1,4-cyclohexanedicarboxylate의 가수분해 또는

terephthalic acid의 수소화를 통해 제조된다.14 CHDA는 순도와 색상이 우수하며 의약품, 합성수지, 합성섬유

그리고 페인트의 원료로 사용된다.

본 연구에서는 앞에서

설명한 CHDA를 4종의 알코올, butanol, hexanol, 2-ethylhexanol, 그리고 3,5,5-trimethyl-hexanol과

각각 에스터 반응을 수행하여 4종의 dialkyl 1,4-cyclohexanedicarboxylate를 각각 합성하였고, 획득한 4종의 신규 화합물의

구조를 1H NMR과 FTIR을 사용하여 분석하였다. 한편, 합성된 CHDA계 화합물을 PVC 수지와 배합하여 가소화된

PVC 샘플을 제작하였고, 각종 실험을 통해 기계적 물성 및 열적 특성을 조사하였으며 여러 종의 용매를 이용하여 PVC 샘플로부터 가소제의 이행

정도를 알아보았다.

|

Figure 1 Representative eco-friendly plasticizer examples such as DINCH from BASF and eco-DEHCH from Hanwha Chemical. |

재료. 4종의 가소제 합성 시 사용한 시약은 다음과 같다.

CHDA는 SK 케미칼로부터 구입하였고, butanol, hexanol, 2-ethylhexanol, 그리고

3,5,5-trimethylhexanol 4종의 알코올은 모두 Tokyo Chemical Industry에서 구입하여 사용하였다. 그리고 반응

촉매인 p-toluenesulfonic acid monohydrate는 Sigma-Aldrich에서, 반응 용매인 toluene은 삼전순약에서 구입하여 사용하였으며,

이 외 sodium hydroxide(삼전순약), magnesium sulfate, anhydrous(Sigma-Aldrich) 등을 각각 구입하여 사용하였다.

PVC 배합 샘플 제작 시 사용한 PVC resin은 Hanwha Chemical에서, 열 안정제는 송원산업의 BZ-191을 각각 입수하였고,

tetrahyd-rofuran(THF)은 삼전순약으로부터 구입하여 사용하였다.

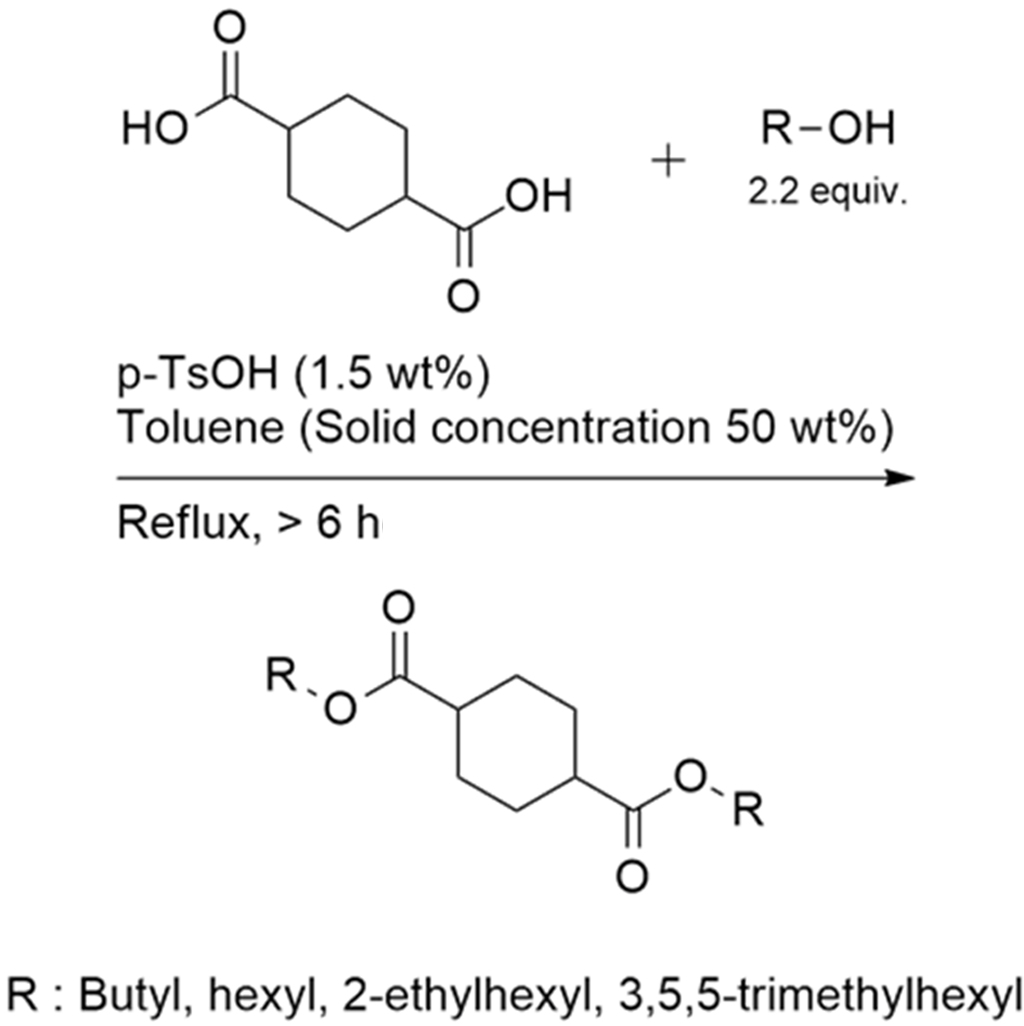

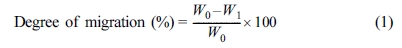

Dialkyl

1,4-Cyclohexanedicarboxylate의 합성. Scheme 1과 같이 반응물 CHDA와 2 당량 이상의

알코올을 에스터 반응을 하여 시클로헥산계 화합물(cyclohexane dicarboxylate)을 획득하였다.

Dean-stark

trap, 온도계, 그리고 magnetic bar를 구비한 3-neck round bottomed flask에 CHDA 26.9 g(156.0 mmol), butanol 25.5 g(343.3 mmol)과 반응 촉매인 p-toluenesulfonic

acid monohydrate 0.4 g(0.002 mmol), 반응 용매인 toluene 57.67 mL을 투입하였다. 그리고 자석교반기와 oil bath를 사용하여 반응기 내부를 효과적으로 교반하면서 공비점까지 서서히 승온하였다.

반응을 수행하면서 thin layer chromatography (TLC)를 사용하여 반응물의 전환을 확인하였고, 약 6시간 동안 에스터 반응을 수행한 후 종료하였다. 그리고 회전농축증발기를

사용하여 반응혼합물로부터 toluene을 휘발하였고, 진공 증류를 이용하여 과량의 butanol을 제거한 뒤 p-toluenesulfonic acid를 추출하여

최종적으로 dibutyl 1,4-cyclohexanedicarboxylate를 분리정제 하였다.

앞의 과정과 동일한

방법으로 CHDA와 3종의 알코올 hexanol, 2-ethylhexanol, 3,5,5-trimethylhexanol을 각각 에스터 반응하여

dihexyl 1,4-cyclohexanedicarboxylate, di(2-ethylhexyl)

1,4-cyclohexanedicarboxylate, 그리고 di(3,5,5-trimethylhexyl)

1,4-cyclohexanedicarboxylate를 각각 획득하였다.

Dibutyl 1,4-Cyclohexanedicarboxylate(이하 DBC): Yield 91%,

viscous oil, 1H NMR(500 MHz, CDCl3), δ(ppm), 0.92 (t, 3H), 1.33 - 2.04(m, 8H),

2.44(m, 1H), 4.06(m, 2H).

Dihexyl 1,4-Cyclohexanedicarboxylate(이하 DHC): Yield

90%, viscous oil, 1H NMR(500 MHz, CDCl3), δ(ppm), 0.82 (t, 3H), 1.21 - 1.84(m, 12H),

2.39(m, 1H), 4.00(m, 2H).

Di(2-ethylhexyl) 1,4-Cyclohexanedicarboxylate(이하 DEHC): Yield 93%, viscous oil, 1H NMR(500 MHz, CDCl3), δ(ppm),

0.82(t, 3H), 1.19 - 1.84(m, 16H), 2.40(m, 1H), 3.91(m, 2H).

Di(3,5,5-trimethylhexyl)

1,4-Cyclohexanedicarboxylate (이하 DTMHC): Yield 91%, viscous oil, 1H NMR (500 MHz, CDCl3), δ(ppm),

0.77 - 0.88(t, 12H), 1.00 - 1.99(m, 9H), 2.38(m, 1H), 4.02(m, 2H).

Dialkyl

1,4-Cyclohexanedicarboxylate 함유 Plasticized PVC(이하 p-PVC) 샘플 제작. 합성한 4종의 시클로헥산 구조 기반의 화합물을 PVC

수지 가공에 적용하였다. 기계적 물성 평가를 수행하기 위해서 졸-젤 방법을 이용한 dog-bone 형태 및 coin 형태의 샘플을 제작하였으며,

열적 특성 평가 및 가소화된 PVC 샘플로부터 가소제의 이행성 평가를 수행하기 위해 THF 용매를 이용한 solution casting 방법으로

필름 형태의 가소화된 PVC 샘플을 제작하였다. Table 1은 p-PVC 샘플 제작 시 배합 비율을 나타냈다.

p-PVC 시편의 기계적 특성 평가. 합성된 4종의 화합물이 PVC에 가소제로써 적용 시

미치는 기계적인 특성에 대해 조사하였다. p-PVC의 연신율, 인장 강도, 및 탄성률을 universal testing

machine(UTM, LLOYD Instruments, LR 30K)을 통해 측정하였으며, 경도 측정은 shore A

durometer(Kobunshi Keike Co. Ltd, Asker)를 이용하였다.

p-PVC 시편의 열적 특성 평가. 제작된 p-PVC 필름형 시편을 사용하여

합성한 시클로헥산계 화합물이 PVC에 배합될 때의 열적 거동을 살펴보았다. 먼저, p-PVC 샘플의 열분해 특성을

thermogravimetric analysis(TGA, TA instruments, Q50)를 통해 관찰하였고, PVC 배합 시편의 유리전이온도(Tg)는

dynamic mechanical analyzer(DMA, Seiko Exstar 6000)를 사용하여 측정하였다.

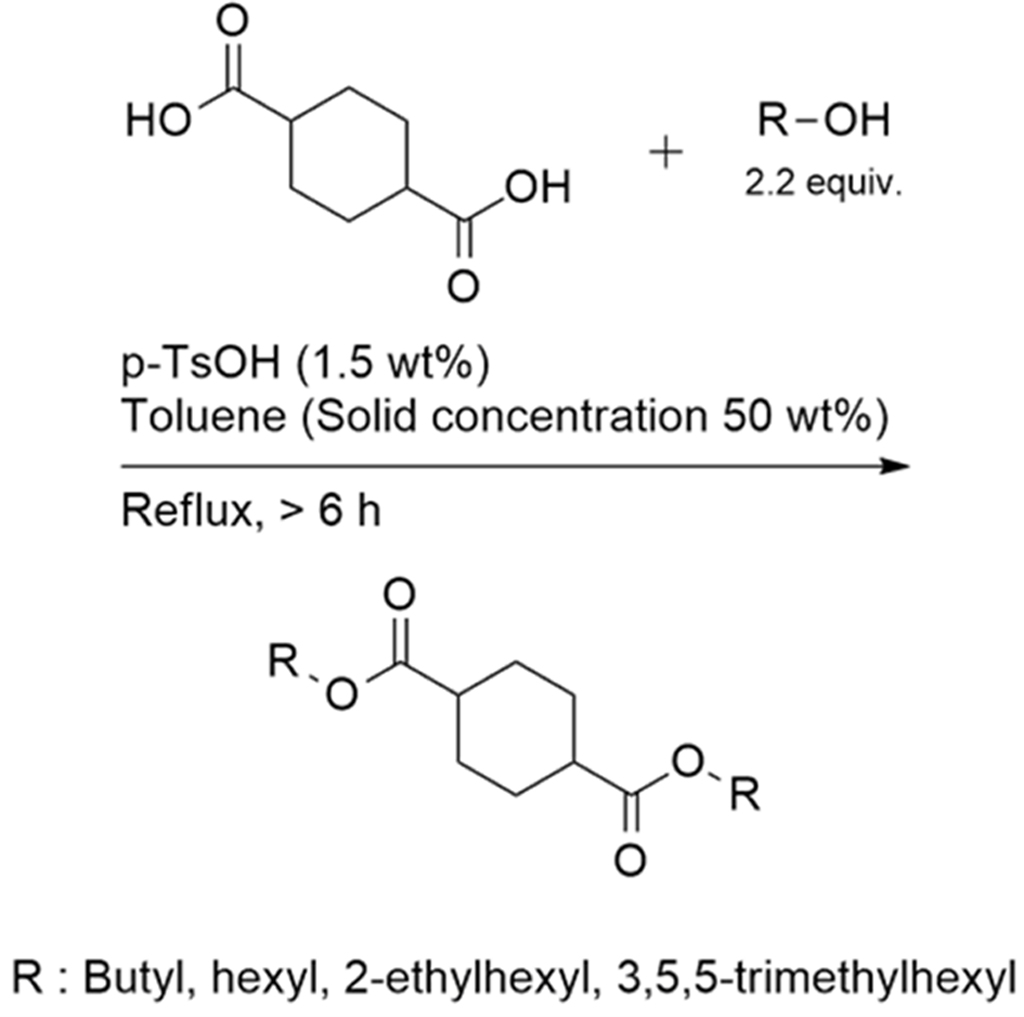

p-PVC 시편의 가소제 용매 이행성 평가. 제작된 필름형 p-PVC 시편을 이용하여

용매에 대한 가소제 이행성을 살펴보았다. 본 연구에서 합성한 시클로헥산계 화합물을 배합한 필름형 p-PVC 시편과 DEHP 가소제를

배합한 PVC 시편을 이용하여 용매 이행성을 상호 비교하였다. 이행성 평가를 위해 사용한 용매는 ASTM D1239에 준하여 70 ℃ DI water, aq. 50% ethanol, 그리고 olive oil을 선정하여 각각 사용하였다.

PVC 시편을 각각의 용매에 함침시켜, 24시간 동안 방치하여 무게 변화량을 측정하였다. PVC 시편으로부터 가소제의 이행 정도는 식 (1)을

이용하여 산출하였다.

W0은 p-PVC 시편의 초기 무게, W1은

시험 후 건조된 p-PVC 시편의 나중 무게이다.

Dialkyl

1,4-Cyclohexnaedicarboxylate의 합성. CHDA와 알킬 사슬의 길이가 서로 다른 알코올 4종을 각각 에스터 반응하여 90% 이상의

수율로 4종의 1,4-cyclohexanedicarboxylate를 얻었다. 합성된 4종의 에스터계 화합물의 구조를 분석하기 위해 1H NMR을 사용하였다. Figure 2는 신규 에스터계 가소제 4종의 1H NMR 스펙트럼을 보여주고 있다. 1H NMR 스펙트럼 분석을 통해 공통적으로

aliphatic hydrocarbon 말단의 -CH3에 해당하는 피크는 0.9 ppm(triplet)에서 관찰,

aliphatic hydrocarbon과 cyclic hydrocarbon 내부의 -CH2-의 피크는 1.1-1.9 ppm에서 관찰되었다. 그리고 에스터 그룹과 관련 있는

-OCH2-의 피크는 약 4 ppm(multiplet)에서 나타났다.

Figure 3은

합성된 총 4종의 CHDA 기반의 가소제의 FTIR 스펙트럼을 보여준다. 이 IR 스펙트럼 분석을 통해 카복실산 및 알코올에 해당하는

3000-2900 cm-1 및 3500-3100 cm-1에서 관측되는 특성 피크가

관측되지 않았고, 생성물의 에스터 관능기에 해당되는 피크를 1750-1700 cm-1 및 1300-1100 cm-1에서 확인하였다.

p-PVC 시편의 기계적 특성 평가. UTM 분석을 이용하여 합성된 4종의 신규 화합물이

PVC와 배합 시 어떤 가소화 특성을 나타내는지 관찰하였다. Figure 4는 제작된 p-PVC 시편(PVC 대비 가소제 60 phr 사용)을 50 mm/min 조건으로 연신하였을 때의

strain-stress curve를 도식화하였다. 그 결과 합성한 4종의 화합물은 모두 가소제 특성(350% 이상의 연신율을 관찰)을 보이며

가소제의 aliphatic hydrocarbon의 길이가 증가할수록 인장 강도 및 탄성률이 증가하고, 연신율은 감소하는 것을 관찰하였다. 4종의

p-PVC 시편에서 알킬 사슬의 탄소 수가 8개인 DEHC가 동일 조건에서 가장 높은 연신율을 나타내며, 가장 우수한 가소화 효율을

보이는 것으로 추정된다. 관찰한 p-PVC 시편의 연신율, 인장 강도, 그리고 탄성률의 수치를 Table 2에 나타내었다.

Figure 5에는

본 연구에서 합성된 대표적인 가소제 DEHC와 전통적인 프탈레이트계 가소제 DEHP를 PVC 수지에 동일 함량인 60 phr를 배합한 p-PVC 시편의

strain-stress curve를 도식화하였다. 그 결과 DEHC와 DEHP 함유 PVC 시편은 유사한 strain-stress curve

경향을 보여주었다. 연신율과 인장 강도는 DEHC를 배합한 p-PVC의 물성이 더욱 우수하였으며, 탄성률의 경우에는 DEHP를 배합한

p-PVC 시편이 좀 더 우수한 결과를 나타내었다.

합성된 총 4종의

가소제와 DEHP가 각각 배합된 p-PVC의 shore A 경도 측정값을 Table 3을 통해 나타내었으며 DBC, DHC,

DEHC, 그리고 DTMHC 순서로 값이 증가하였다. 이러한 경향은 합성된 가소제의 알킬 사슬의 탄소 수가 증가할수록 p-PVC 시편의

경도가 증가하고 이것은 가소화 효율이 떨어져서 연화 정도가 낮게 관찰되는 것으로 추정하고 있다. 또한 합성한 DEHC가 배합된 p-PVC의 shore A 경도는 72.2로 전통적인 프탈레이트계

가소제인 DEHP 배합물의 shore A 경도 71.3과 견줄 수 있는 물성을 갖는 것으로 사료된다.

p-PVC 시편의 열적 특성 평가. 4종의 신규 가소제로 제작된 4종의 p-PVC

시편과 DEHP가 배합된 PVC 시편의 열분해 특성을 관찰하기 위해 TGA를 통해 분석하였다. Figure 6과 Table 4에 4종의 가소제가

각각 배합된 p-PVC 시편의 TGA 결과를 도식화하였다. 시편의 중량 손실률이 5%에 도달하였을 때를 Tdec,

95%, 10%가 손실되었을 때는 Tdec, 90%, 마찬가지로 50%가 손실되었는 Tdec,

50%로 표시하였다. 결과적으로 CHDA계 가소제의 경우 PVC와 배합하였을 때, 알킬 사슬의 탄소 수가 증가할수록 즉, DBC,

DHC, DEHC, 그리고 DTMHC 순서로 더욱 높은 온도에서 분해되는 것을 확인하였다. 또한 DEHC가 배합된 p-PVC

시편은 프탈레이트계 가소제인 DEHP가 배합된 PVC 시편과 견줄만한 열 안정성을 갖는 것으로 관찰되었다.

Figure 7에는

각각의 가소제가 배합된 PVC 시편의 DMA 결과를 그래프화하였다. p-PVC 시편의 DMA 분석을 통해 합성된 4종의 CHDA계

화합물이 가소제로서 PVC 배합물의 유리전이온도(Tg)에 미치는 영향을 알아보았다. 먼저, DBC가 60

phr로 배합된 p-PVC 시편의 Tg는 -5.4 ℃, DHC 배합물은 Tg 0.8 ℃, DEHC 배합물은 Tg 5.4 ℃, 그리고 DTMHC 배합물의 Tg 10.7 ℃로 관찰되었으며, 전통적 가소제인 DEHP 배합물의 Tg 5.2 ℃로 본 연구에서 합성한 DBC와 DHC를 각각 배합한 p-PVC는 DEHP 배합물보다 낮은 유리전이온도를

갖는 것으로 확인되었다. 이러한 유리전이온도의 측정 결과는 상대적으로 가소제의 알킬 사슬의 탄소 수가 적어질수록 PVC 수지에 비교적 배합되는

양이 많아지는 것에 기인한다. 결과적으로 DTMHC, DEHC, DHC 그리고 DBC 순서대로 p-PVC 시편은 더욱 우수한 가소화

효율을 보여주는 것으로 사료된다.

p-PVC 시편 가소제의 용매 이행성 평가. Table 5는 함침 용매 내에서의 제작된 각각의 p-PVC

시편과 DEHP가 배합된 PVC 시편으로부터 가소제의 이행 정도 결과를 비교하여 나타낸 것이다. 측정결과, 이행 정도는 DTMHC, DEHC,

DHC, 그리고 DBC 순으로 높아지는 결과를 관찰하였다. 이를 통해서 합성된 가소제의 aliphatic hydrocarbon의 수가 증가할수록

제작된 p-PVC 시편으로부터 용매에 대한 이행 정도가 감소하는 결과를 관찰하였다. 이러한 경향성은 상대적으로 가소제의 알킬 사슬의

탄소 수가 적은 가소제일수록 분자량이 낮아 더 쉽게 이행되기 때문이다.

Scheme 1. Esterification of CHDA with various alcohols in this study.

|

Figure 2 The 1H NMR spectra of 4 different 1,4-cyclohexanedi-carboxylate-based plasticizers. |

|

Figure 3 FTIR spectra of 4 different 1,4-cyclohexanedicarboxylate-based plasticizers. |

|

Figure 4 Strain-stress curves of 4 different p-PVC samples con-taining 4 different plasticizers, respectively. |

|

Figure 5 Strain-stress curves of DEHC and DEHP plasticizers (60 phr) containing p-PVC samples, respectively. |

|

Figure 6 TGA curves of p-PVC samples containing 4 different plasticizers (60 phr) and commercial DEHP plasticizer (60 phr) under N2 condition, respectively. |

|

Figure 7 DMA traces of p-PVC samples containing 4 different plasticizers (60 phr) and commercial DEHP plasticizer under N2 condition, respectively. |

|

Table 2 Mechanical Properties of 4 Different p-PVC Samples Containing 4 Different

Plasticizers, Respectively |

|

Table 3 Shore A Hardness Values of 4 Different p-PVC Samples Containing 4 Different Plasticizers (60 phr) and Commercial DEHP Plasticizer,

Respectively |

|

Table 4 TGA Results of 4 Different p-PVC Samples Containing 4 Different Plasticizers (60 phr) and Commercial DEHP Plasticizer (60 phr), Respectively |

|

Table 5 Migration Test Results of p-PVC Samples Containing 4 Different Plasticizers (60 phr) and Commercial DEHP Plasticizer (60 phr),

Respectively in 70 ℃ DI water, aq. 50% Ethanol, and Olive Oil |

본 연구에서는

1,4-cyclohexanedicarboxylic acid를 기반으로 총 4종의 에스터계 신규 화합물을 합성하였으며, FTIR과 1H NMR을 이용하여 화합물 4종의 구조를 분석하였다. 한편, 합성된 4종의 화합물을 PVC에 배합하여 가소제로서

적용 가능함을 확인하였고, 다양한 PVC 배합 시편을 제작하여 기계적 특성 및 열적 특성, 그리고 용매 이행성 특성을 살펴보았다. 그 결과, 일반적으로

합성된 가소제의 알킬 사슬의 탄소 수가 증가할수록 인장 강도, 탄성률 및 shore A 경도의 기계적 특성이 증가하는 것으로 확인하였다. 그리고

열 분해 특성에서도 가소제의 탄소 수가 증가할수록 내열성이 증가하는 것을 관찰하였다. 마지막으로 PVC 배합 시편으로부터 가소제의 용매 이행성을

시험한 결과, 가소제의 알킬 사슬의 탄소 수가 증가할수록 이행 정도는 감소하는 것으로 확인하였다.

- 1. P. Jia, M. Zhang, L. Hu, G. Feng, C. Bo, and Y. Zhou, ACS Sustain. Chem. Eng., 3, 2187 (2015).

-

- 2. L. A. Dupont and V. P. Gupta, J. Vinyl Add. Technol., 15, 100 (1993).

-

- 3. G. Wypych, Handbook of Plasticizers, 3rd ed., ChemTec Publishing, Toronto, Canada, 2017.

- 4. E. M. Kampouris, F. Regas, S. Rokotas, S. Polychronakis, and M. Pantazoglou, Eur. Polym. J., 16, 840 (1975).

-

- 5. X. Zhang, Y. Li, J. M. Hankett, and Z. Chen, Phys. Chem. Chem. Phys., 17, 4472 (2015).

-

- 6. J. A. Ted Schettler, T. Guidotti, and M. McCally, Am. J. Ind. Med., 39, 100 (2001).

-

- 7. Y. Miao, R. Wang, C. Lu, J. Zhao, and Q. Deng, Environ. Sci. Pollut. Res., 24, 312 (2017).

-

- 8. C. Bueno-Ferrer, M. C. Garrigos, and A. Jimenez, Polym. Degrad. Stab., 95, 2207 (2010).

-

- 9. O. Y. S. Palacios, P. C. N. Rincon, J. P. Corriou, M. C. Pardo, and C. Fonteix, J. Vinyl Add. Technol., 20, 65 (2014).

-

- 10. P. Y. Jia, M. Zhang, L. H. Hu, G. D. Feng, C. Y. Bo, and Y. H. Zhou, ACS Sustain. Chem. Eng., 3, 2187 (2015).

-

- 11. E. W. Neuse and J. D. Van Schalkwyk, J. Appl. Polym. Sci., 21, 3023 (1977).

-

- 12. J. E. Crespo, L. Sanchez, R. Balart, and J. Lopez, J. Elastom. Plast., 41, 145 (2009).

-

- 13. Hanwha Chemical, Korea Patent 1020190051370 (2011).

- 14. SK Chemicals, Korea Patent 1020050100941 (2005).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(1): 116-121

Published online Jan 25, 2020

- 10.7317/pk.2020.44.1.116

- Received on Oct 18, 2019

- Revised on Nov 27, 2019

- Accepted on Nov 27, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Jin-Young Bae

-

Department of Polymer Science and Engineering, Sungkyunkwan University, 300 Chunchun-dong, Jangan-gu, Suwon, Gyeonggi-do 16419, Korea

- E-mail: b521@skku.edu

- ORCID:

0000-0002-9269-0322

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.