- Effects of Crushing Process and Aging Time on the Sound Absorption Properties of Polyurethane Foams

Department of Chemical Engineering, University of Seoul, 163 Seoulsiripdae-ro, Dongdaemn-gu, Seoul 02504, Korea

- 크러싱공정과 경화시간이 폴리우레탄 폼의 흡음 특성에 미치는 영향

서울시립대학교 화학공학과

Polyurethane foams are widely

used as sound absorbing materials for automobiles due to their high sound absorption

efficiency. The effects of crushing process and aging time on the sound

absorption properties of polyurethane foams are investigated. The cavity and

pore (open & closed) sizes are uniform regardless of the crushing process

and aging time. However, the partially-open pore size decreases with increasing

aging time. Closed pore ratio decreases, but the partially-open pore ratio

increases with increasing aging time at the similar level of the open pore

ratio. This is attributed to the increased partially-open pores derived from

the closed pores by the crushing process. Sound absorption properties show

maximum performance at 16 h of aging time, and these are strongly related

to the airflow resistivity and tortuosity of polyurethane foams. Storage and

loss modulus increase with increasing aging time, and it is closely related to

the phase separation of polyurethane foams

폴리우레탄 폼은 흡음 성능이 뛰어나 자동차 내장 흡음재로

많이 사용되고 있다. 본 연구에서는 크러싱공정 및 크러싱공정 전 경화시간 변화에 따른 폴리우레탄 폼의

흡음 특성 변화에 대해 연구하였다. 크러싱공정과 경화시간 변화와 무관하게 공동과 구멍(열린 형과 닫힌 형) 크기는 일정하였다. 부분적으로 열린 구멍의 크기는 경화시간이 길어질수록 감소하는 경향을 보였다.

경화시간이 증가함에 따라 일정하게 유지되는 열린 구멍의 비율에서, 닫힌 구멍의 비율은 감소하고

부분적으로 열린 구멍의 비율은 증가하였다. 이는 크러싱공정에 의해 일부 닫힌 구멍이 부분적으로 열린

구멍으로 바뀌었기 때문이다. 흡음성능은 경화시간이 16시간일

때 최대였으며, 이는 폴리우레탄 폼의 공기흐름저항, 굴곡도와

관련이 있었다. 폴리우레탄 폼의 점탄성을 보여주는 저장 탄성률과 손실 탄성률은 경화시간이 증가함에 따라

증가하는 경향을 보였으며, 이는 우레탄 고분자 사슬의 상분리와 밀접하게 관련이 있는 것으로 판단되었다

Crushing process is performed to examine the morphology of

polyurethane foams with different aging times. The sound absorption coefficient

is the highest at 16 h

of the aging time, and it is strongly related to the airflow resistivity and

tortuosity of polyurethane foams.

Keywords: polyurethane foams, crushing process, aging time, sound absorption coefficient, phase separation

This work was supported by the Basic Study and Interdisciplinary R&D Foundation Fund of the University of Seoul (2019).

차량에 의한 소음은

탑승자의 승차감과 안락감에 영향을 줄 뿐만 아니라 자동차 외부의 환경에도 큰 영향을 준다.1-4 이에 따라, 자동차 업계는 이를 줄이기 위해 흡음재료에

대한 지속적인 연구를 하고 있다. 차량에 의해 발생하는 소음은 차량 구조상에 의한 저음역대 소음(30-500 Hz)과 공기 마찰에 의한 고음역대 소음(500-8000 Hz)으로 구성된다.5 다공성 재료는

500 Hz 이상의 고음역대에서 효과적인 흡음성능을 보이며,6 가장 대표적인 다공성 재료로는 폴리우레탄 폼(polyurethane foam, PU 폼)이 있다.5-7 PU 폼은 높은 흡음 계수, 가벼운 무게, 뛰어난 성형성과 같은 장점을 지니기 때문에 차량 내장 흡음재로

많이 사용되고 있다.1,8 PU 폼의 흡음은 폼 내부로 들어온 음파와 공동 내부의

공기와의 마찰 및 음파와 공동벽 간의 충돌에 의해 진행된다.9,10

따라서 PU 폼의

흡음성능은 폼의 형태학과 밀접한 연관이 있다. PU 폼의 형태학은 공동과 구멍의 크기, 구멍의 개수, 구멍의 비율(열린형, 부분적으로 열린형,

닫힌형) 등을 포함한다.

일반적으로 공동의 크기가 작을수록,11 구멍의 숫자가 많을수록 흡음성능이 향상되며,12 다양한 요인이 PU 폼의 형태학에 영향을 준다. 우레탄과 우레아의 형성 반응속도는 공동 및 구멍의 크기에

영향을 준다. 계면활성제는 공동의 성장 과정 중 공동의 안정화를 통해 균일한 크기의 공동을 형성하게 하며 공동의 크기를 작게 한다.13 대부분의 연구는 사용되는

시료의 종류, 양, 비율 등 기본 처방을 조절하여 PU 폼의 형태학에 변화를 주었다. 예를 들면, 가교제의 함량이 증가하면 상분리 정도가 낮아져서

닫힌 구멍의 비율이 증가한다는 연구결과가 있으며,14 TDI(toluene diisocyanate)와

MDI(methylene

diphenyl diisocyanate)의 혼합 용액 내 TDI 함량이 증가하면 상대적으로 느린 수지화 반응(gelling reaction) 때문에 공동의 크기가 커진다는 연구결과가 있고,15 수지화 촉매의 함량이 증가하면 구멍의 개수가 증가하고 공동의 버팀목(strut)의 두께가 줄어든다는 연구결과가

있다.12 이외에도 자유 발포 PU 폼의 흐름 방향에 따른 연구와 같이 처방의 조절 없이 형태학에 변화를 줄 수 있다.16

처방의 조절 없이

형태학을 변화시킬 수 있는 또 하나의 방법으로 크러싱공정을 고려할 수 있다.17 크러싱공정은 인위적으로 PU 폼의 닫힌 구멍을 여는 과정을

말하며, 경화시간은 PU 폼을 몰드에서 꺼낸 후 크러싱공정이 진행되기 전까지 폼을 경화하는 시간을 말한다. 크러싱공정은 방식에 따라 기계적 크러싱공정과

진공 크러싱공정으로 나뉜다.18 기계적 크러싱공정은 외부에서 PU 폼에 힘을 가하는 방식이며,

진공 크러싱은 PU 폼을 진공 챔버에 넣고 압력 차를 이용하는 방식이다. 하지만, 크러싱공정과 경화시간에 따른 PU 폼의 형태학 조절 및

흡음성능에 대한 연구는 미미한 수준으로 판단된다.

본 연구에서는 크러싱공정

및 경화시간이 PU 폼의 형태학 과 흡음성능에 미치는 영향을 조사하였다. 주사전자현미경(scanning electron microscope,

SEM)을 사용하여 PU 폼의 형태학(공동, 구멍의 크기, 구멍의 형태 등)을 분석하였다. 임피던스튜브(impedance tube)를 이용해 흡음계수를

측정하였다. 폴리우레탄 고분자의 점탄성 거동을 알아보기 위해 동역학적 분석(dynamic mechanical analysis, DMA)을 활용하였다.

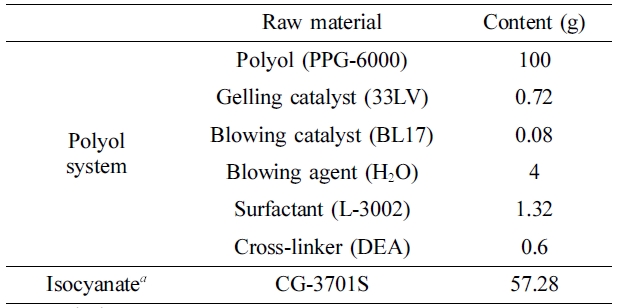

실험 재료. PU 폼 제조에는 다음과 같은 재료들이 사용되었다. 주재료로 폴리에테르 폴리올(PPG-6000, 금호석유화학, OH value: 28±2, 분자량: 6000 g/mol, functionality: 3), 이소시아네이트(CG-3701S, 금호석유화학, MDI

75%, TDI 25%, %NCO: 37±0.5)가 사용되었다. PU 폼의 수지화 반응과 발포화 반응을 촉진시키기 위해 수지화 촉매(DABCO

33LV, 33% triethylenediamine, 67% dipropylene glycol, Air Products

and Chemicals), 발포화 촉매(DABCO

BL17, acid-blocked version of 70 % bis(2-dimethylaminoethyl)

ether diluted with 30% dipropylene glycol, Air Products and Chemicals)가 사용되었다. 발포제로는

de-ionized water(H2O)가 사용되었으며, 원료물질의 혼합성 증가 및 폼 형성 시 공동의 안정화를 위해 실리콘

계면활성제(L3002, Momentive)가 사용되었다. 또한 가교제로는 diethanolamine(DEA, SigmaAldrich, Mw:

105.14 g/mol)

이 사용되었다.

PU 폼 제조. PU 폼 제조를 위해 우선적으로 1 L 종이컵에 폴리올, 수지화/발포화 촉매, 발포제, 계면활성제,

가교제를 혼합한 폴리올시스템을 구성하고 이를 교반기로 1700 rpm에서 10분간 혼련한다. 폴리올시스템 및 구체적인 원료의 함량은 Table 1에 나타내었다. PU 폼

제조의 마지막 단계는 준비된 폴리올시스템과 이소시아네이트를 혼합하고 이를 6000 rpm에서 6초간 교반한 후 알루미늄 몰드(200×200× 50 mm, 60 oC)에서 20분간 반응시키는 것이다. 몰드성형(20분) 후, PU 폼을 몰드에서 꺼내어 정해진 시간 동안 상온

상압 및 상대습도 50±10%에서 경화시켰다. 일정 기간의 경화시간이 경과한 후 크러싱공정이 수행되었고, 크러싱공정은 두 단계(700 Nm-2×2회, 1500 Nm-2×5회)로 진행되었다. 경화시간(0초, 1, 2, 4,

8, 16시간, 1, 2, 3일) 변화에 따른 크러싱공정의 영향을 조사하기 위해 크러싱공정을 진행하지 않은 PU 폼이 대조군으로 사용되었다.

형태학 분석. PU 폼 샘플에 스퍼터(MCM 100, SEC

Co. Ltd)를 이용하여 금 막을 증착시킨 후, 주사전자 현미경(SEC-3000M, SEC Co. Ltd, at 15 kV)을 통해 샘플의 사진을 얻었다. 샘플 당 16장의 사진을 얻고, image

pro plus(media cybernetic)를 이용해 폼의 형태학을 분석하였다. 형태학은 공동과 구멍(열린형, 부분적으로 열린형, 닫힌형)의

크기와 개수를 측정하여 분석하였다.

흡음특성 분석. PU 폼의 흡음특성은 흡음계수(sound

absorption coefficient, a)를 통하여 분석되며, 흡음계수 측정을 위해 두 종류의

원통형 샘플이 제작되었다. 측정은 고주파 영역대(1000-6300 Hz, 직경 3 cm×두께 2 cm)와 저주파 영역대(63-1600 Hz, 직경 10 cm×두께 2 cm)로 나누어 수행되었다. 두 개의 0.25 inch 마이크(MPA 416, BSWA)가 장착된 임피던스

튜브(SW 470 고주파, SW 420 저주파, BSWA)가 사용되었으며, 두 영역에서 측정된 흡음계수는 VALab software

(BSWA)를 이용하여 최종적으로 하나의 흡음계수결과로 도출되었다.

동역학적 분석. PU 폼의 점탄성 거동을 분석하기 위해 저장 탄성률(storage

modulus, E') 및 손실 탄성률(loss modulus, E'')을 동역학적

분석 장치(DMA, Q800, TA instruments)를 통해 측정하였다. 측정을 위한 시편은 직경 40 mm, 두께 8 mm의 원통형 샘플로 제작되었다. 측정은 -80 oC에서 5분간 시편의 온도를 유지한 후 5 oC/min의 승온 속도로 -80 oC에서 +20 oC까지 압축 조건 하에서 진행되며 진동수는 1 Hz, 진폭은 40 μm였다.

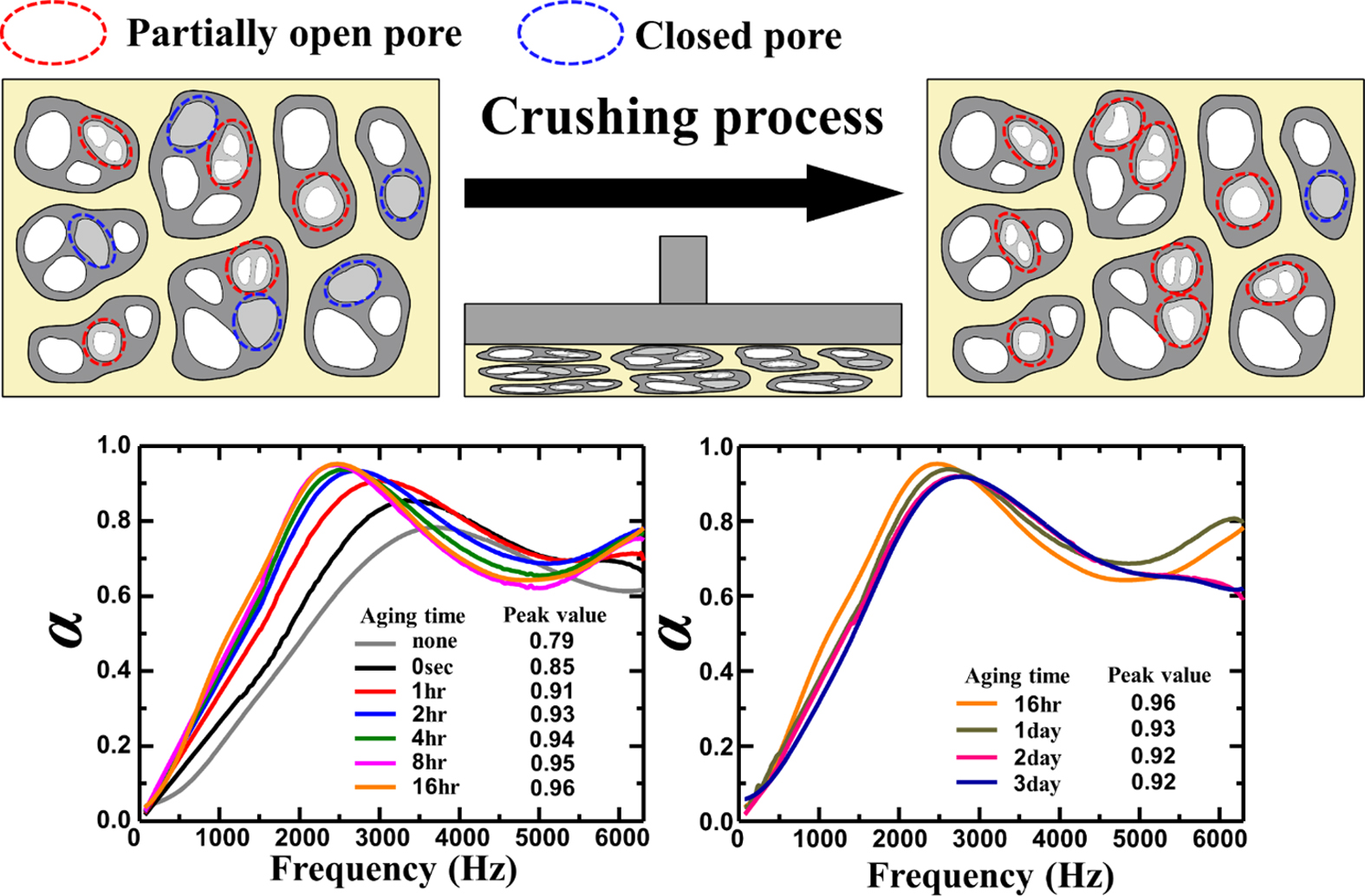

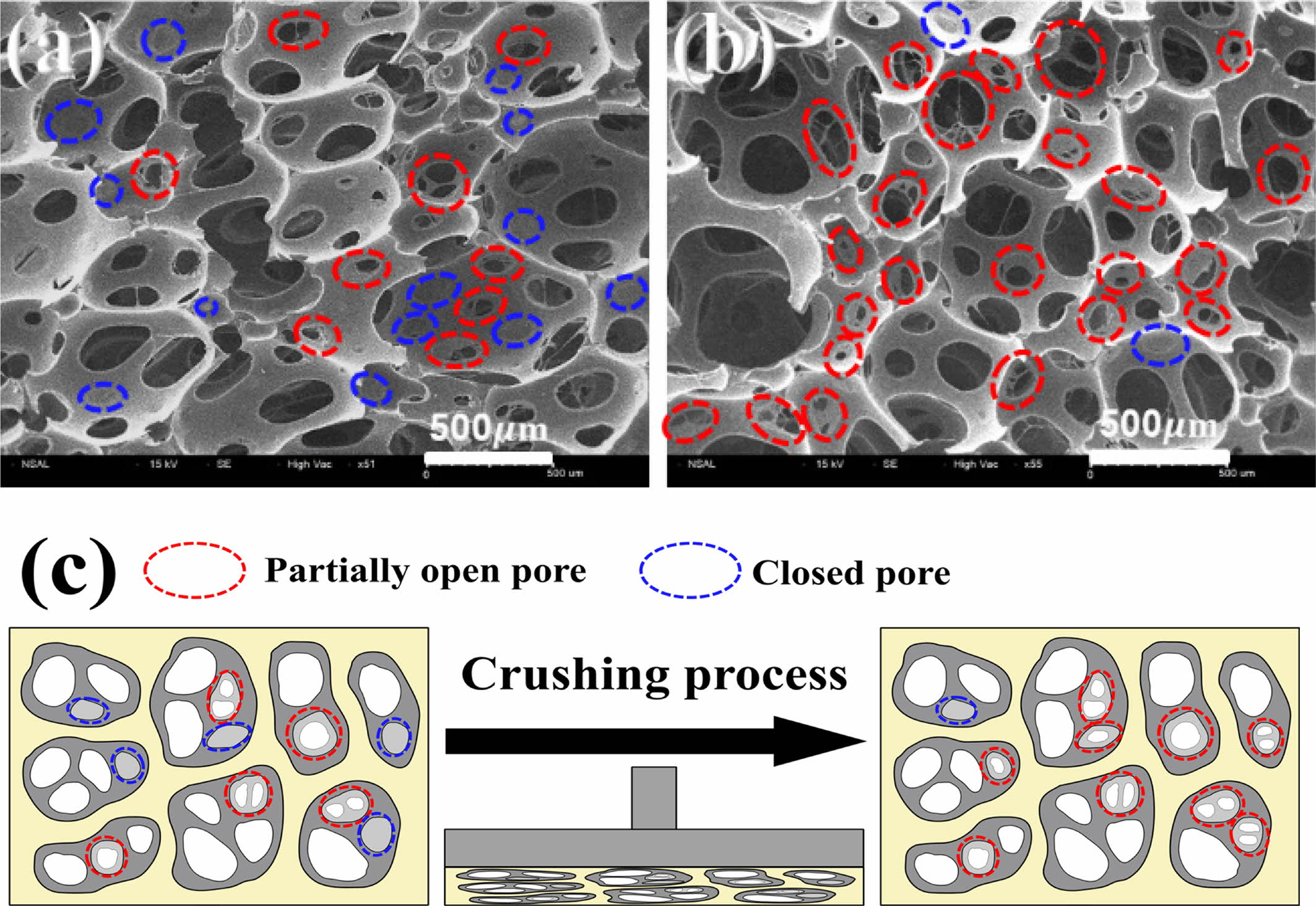

형태학 분석. PU 폼의 형태학(공동, 구멍)은 다양한 물리적 특성에

영향을 주게 된다. 공동과 구멍의 크기와 분포는 PU 폼 제조에 있어서 처방의 조성변화에 의하여 크게 좌우된다. 또한 동일 조성이라고 하더라도

폼이 형성되는 과정에서 수지의 유동방향이나 지엽적인 압력 차이에 따라 형태학이 다르게 형성될 수 있다.16 예를 들어, 본 연구에서 중점을

두고 수행한 크러싱공정은 PU 폼 제조 후 닫힌 구멍이 공정을 통해 부분적으로 열린 구멍으로 변화되는 과정에 관한 것이다. 크러싱공정 시 외부에서

PU 폼에 가해지는 물리적인 힘은 폼 내부에 존재하는 기체에 압력을 가하게 되며 이에 따라 닫힌 구멍의 막이 부분적으로 찢어지게 된다. 따라서

닫힌 구멍의 수는 크러싱공정을 거쳐 줄어들게 되고, 이때 줄어든 수에 해당되는 만큼 부분적으로 열린 구멍의 수가 증가하게 된다. Figure

1(a)과 1(b)는 크러싱공정 전·후에 관찰된 대표적인 SEM 이미지를 보여주고 있고, Figure 1(c)는 이를 개략적으로 보여주고 있다.

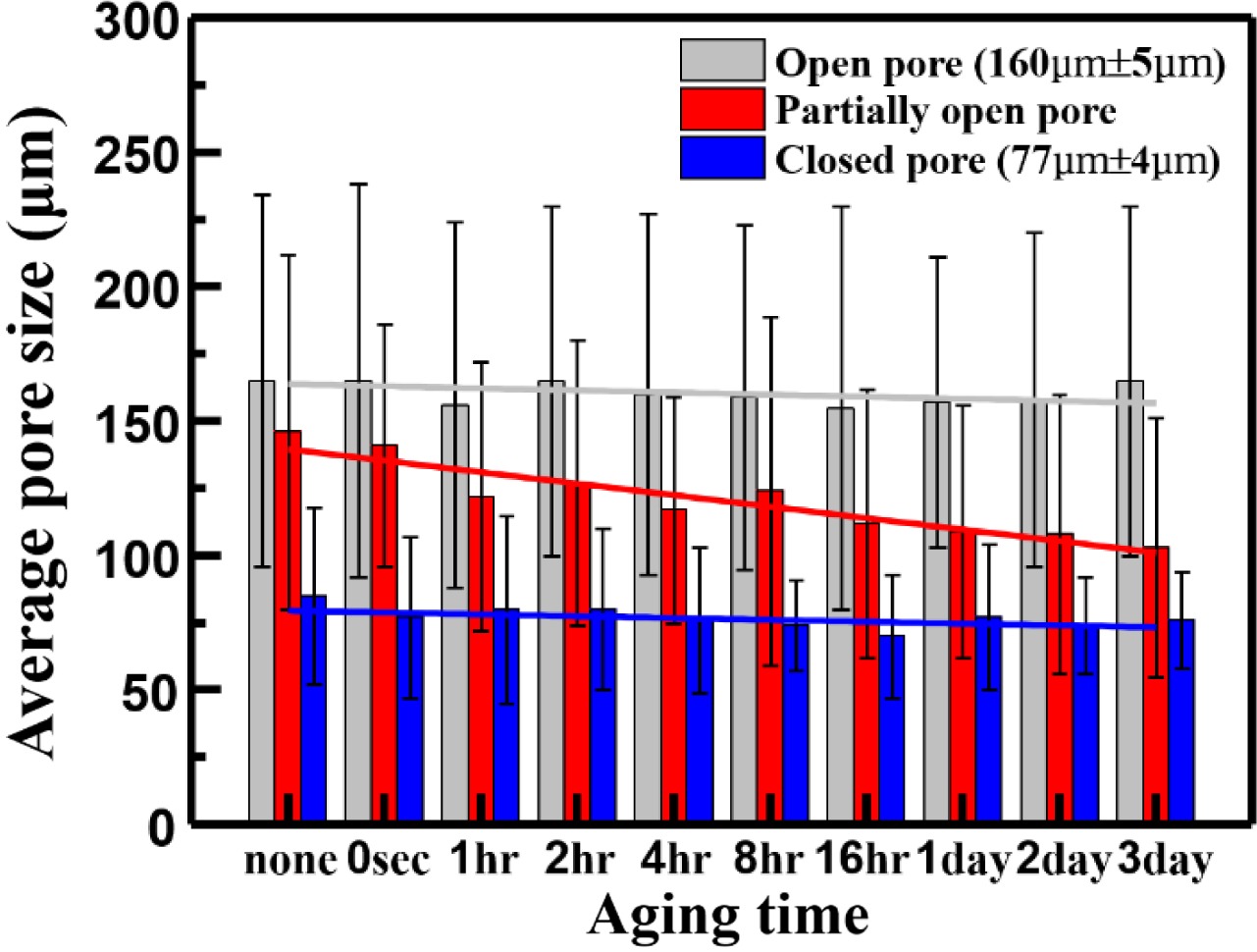

크러싱공정을 수행하기

전, 제조된 PU 폼은 실험 부분에 기술한 바와 같이 경화시간을 변수로 설정하고 일정시간 동안 경화시켰다. 경화시간이 증가하게 되면 공동벽과 구멍막의

강도가 증가하게 되며 이에 따라 구멍막이 찢어지는 경향이 더 클 것으로 예측된다. 동일 기본 처방에 의하여 제조된 PU 폼의 공동과 구멍 크기가

크러싱공정에서 경화시간에 따라 변화되는지 알아보았다. 측정된 공동의 크기는 510±140 μm의 범위에 존재하며 경화시간에 따른 변화는 없는 것으로

나타났다. 이는 크러싱공정이 PU 폼 제조 시 형성된 공동의 크기에는 영향을 주지 못하며 구멍 형태에만 영향을 주는 것 임을 나타낸다고 볼 수

있다. Figure 2는 크러싱공정에서 경화시간 변화에 따른 열린 구멍, 닫힌 구멍, 부분적으로 열린 구멍의 크기 변화를 보여주고 있다. 열린

구멍(160±5 μm)과 닫힌 구멍(77±4 μm)의 크기는 경화시간 변화와 관계없이 일정 크기 수준을 보여준다. 하지만, 부분적으로 열린 구멍의

크기는 크러싱공정을 진행하지 않은

PU 폼에서 가장 컸으며, 경화시간이 길어질수록 감소하는 경향을 보였다. 크러싱공정을 진행하지 않은 경우에 형성되는 부분적으로 열린 구멍은 열린

구멍으로 성장하는 단계에서 성장이 멈춰짐에 의하여 만들어진다고 볼 수 있다.18,19 따라서 구멍의 크기(146 μm)로 판단해 보면 열린 구멍의 크기에 가장 근접한 경우로

여겨진다. 하지만, 경화시간이 길어지며 부분적으로 열린 구멍의 크기가 줄어드는 것은 경화시간이 길어짐에 따라 상대적으로 크기가

작은 닫힌 구멍이 크러싱공정을 거쳐 부분적으로 열린 구멍으로 변화되는 것을 의미한다고 볼 수 있다. 이러한 결과로 부분적으로 열린 구멍의 크기는 크러싱공정을 수행하기 전의

경화시간(0초~3일)에 따라 141 μm(0초)에서 103 μm(3일)로 줄어드는 것을 보였다.

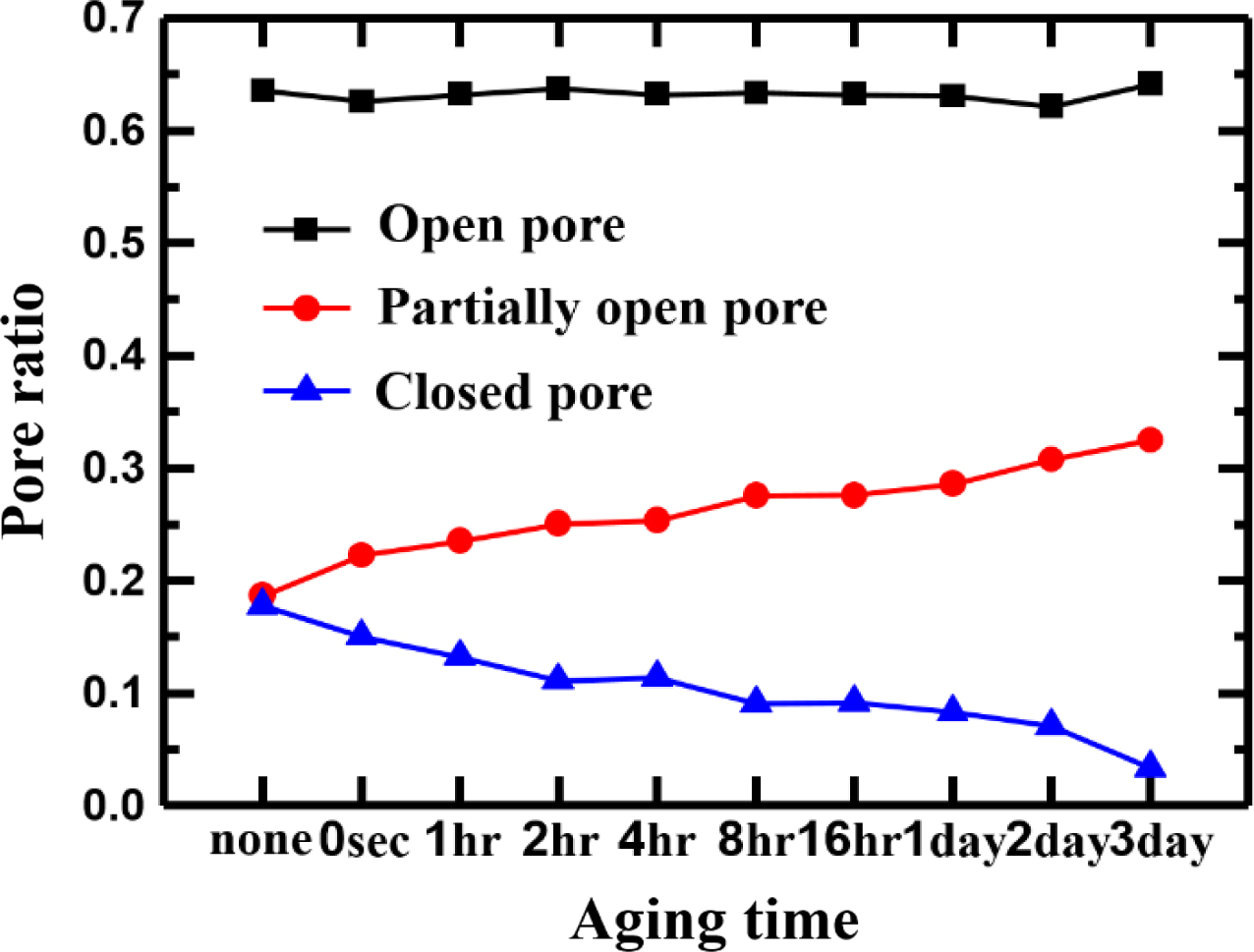

크러싱공정에 따른

이러한 구멍 형태들의 변화는 PU 폼의 흡음특성에 큰 영향을 주게 되는데, 음파의 흡수는 구멍을 통해 들어온 음파와 공동 내부 공기 및 벽의 충돌에

의해 진행되기 때문이다.9,10 Figure 3은 크러싱공정을 진행하기 전 경화시간 변화에 따라 측정된

PU 폼의 구멍형태 비를 나타내었다. 열린 구멍은 경화시간 변화와 무관하게 일정한 수준(0.63)을 보였으며, 경화시간이 길어질수록 부분적으로

열린 구멍은 증가하고 닫힌 구멍은 감소하는 경향을 나타내었다. 이는 크러싱공정에 의하여 닫힌 구멍의 일부가 부분적으로 열린 구멍형태로 전환됨을

의미한다. 또한 이러한 이유로 Figure 2에서 보여준 것과 같이 부분적으로 열린 구멍의 크기가 닫힌 구멍의 크기에 가까이 가며, 크러싱공정을

수행하기 전 경화시간의 증가에 따라 부분적으로 열린 구멍의 크기가 줄어드는 경향을 보이는 것임을 알 수 있다.

크러싱공정으로 일부의

닫힌 구멍이 부분적으로 열린 구멍으로 변화되는 것은 외부에서 가해지는 힘에 의하여 닫힌 구멍이 찢어지는 것을 의미한다. PU 폼이 형성된 후 반응에

참여하지 못한 미 반응 이소시아네이트는 인접한 우레탄 또는 우레아 그룹과 반응하여 알로파네이트(allophanate) 또는 뷰렛(biuret)

그룹을 형성하게 된다.20,21 따라서 경화시간이 증가함에 따라 확률적으로 이소시아네이트가

우레탄 또는 우레아 그룹과 만날 수 있는 가능성이 증가하게 되어 지속적으로 닫힌 구멍 막의 강도가 높아지는 것으로 판단된다. 부가반응으로 구멍

막이 brittle하게 되고 크러싱공정 수행 시 일부의 구멍 막이 찢어지는 현상을 동반하며 결과적으로 경화시간의 증가는 부분적으로 닫힌 막의 증가를

가져오게 되는 것으로 판단된다. 따라서 Figure 3에 보여주는 것과 같이 경화시간이 증가함에 따라 크러싱공정에 의하여 닫힌 구멍과 부분적으로

닫힌 구멍의 비율이 상호 반대의 결과를 나타내게 된다.

흡음특성 분석. 흡음계수는 PU 폼의 흡음성능을 보여주는 지표이다. 흡음계수는

PU 폼이 흡수한 음 에너지(Iincident - Ireflected)와 입사하는 소리의 음 에너지(Iincident)의 비로 정의되며,11,22 이는 PU 폼의 공기흐름저항(airflow resistivity, r), 굴곡도(tortuosity,

s), 공극률(solid porosity, f) 등의 재료 특성들을 주요 인자로 하여 해석될 수 있다.6,23

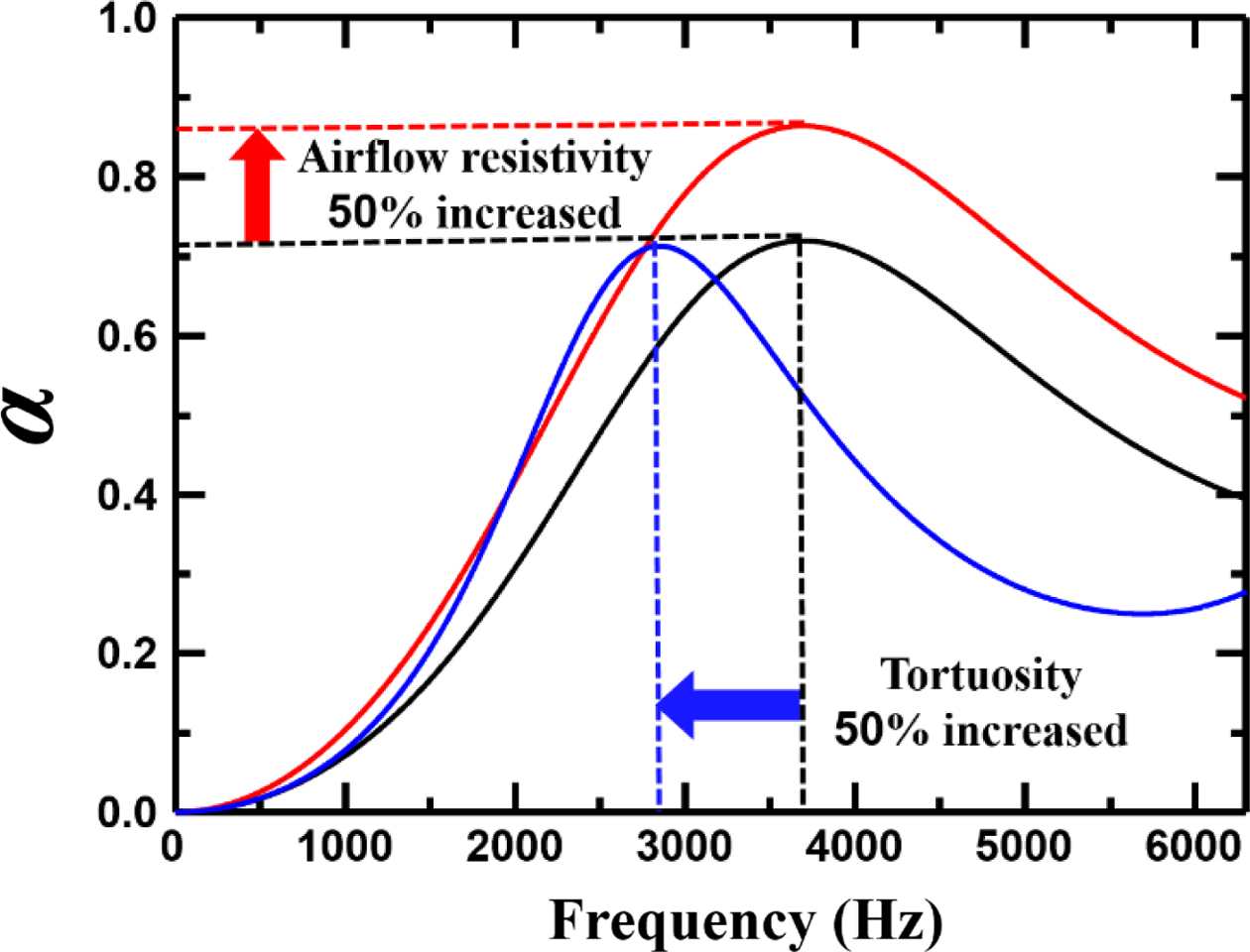

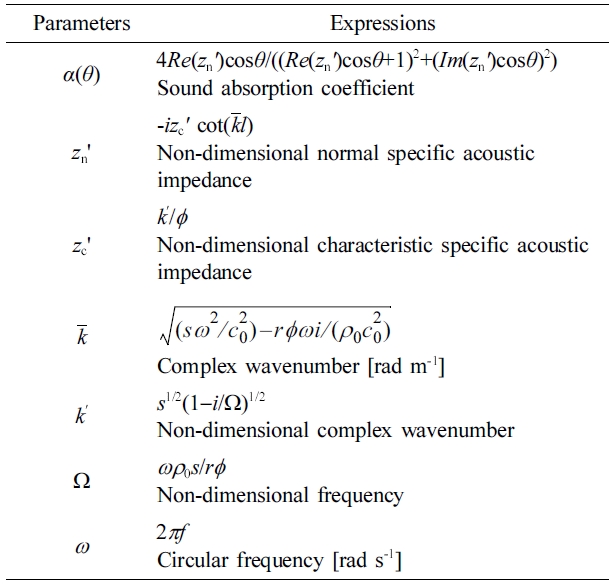

Choe 등의 논문에 의하면,

굴곡도 증가는 최대 흡음계수를 보여주는 주파수의 감소를 보여주고, 공기흐름저항이 증가하면 최대 흡음계수가 증가하는 경향을 나타내었다.6 본 연구에서도

Choe 등의 분석기법을 활용하여 굴곡도와 공기흐름저항의 변화가 흡음계수에 미치는 영향을 Figure 4에 나타내었고, 사용한 매개변수와 모델링 식은

Table 2에 정리하였다.

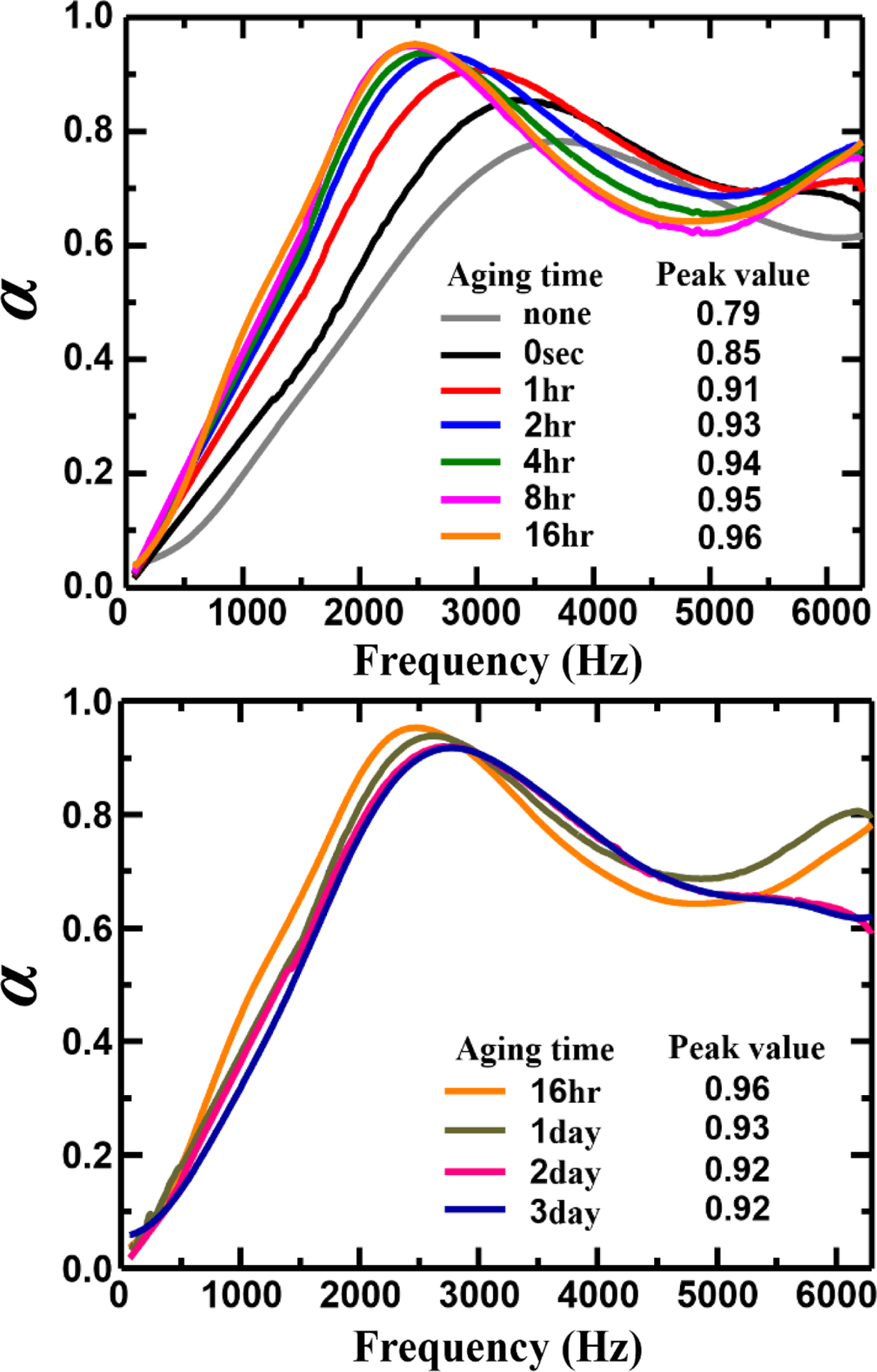

Figure 5는

경화시간 변화와 크러싱공정에 따른 PU 폼의 흡음계수를 보여주고 있다. 경화시간이 증가함에 따라 최대 흡음계수를 나타내는 주파수가 감소하다가

16시간을 경계로 다시 증가하는 것을 보여주고 있다. 또한 경화시간이 증가할수록 최대 흡음계수는 증가하는 경향을 보이고 있으나 경화시간이 16시간을

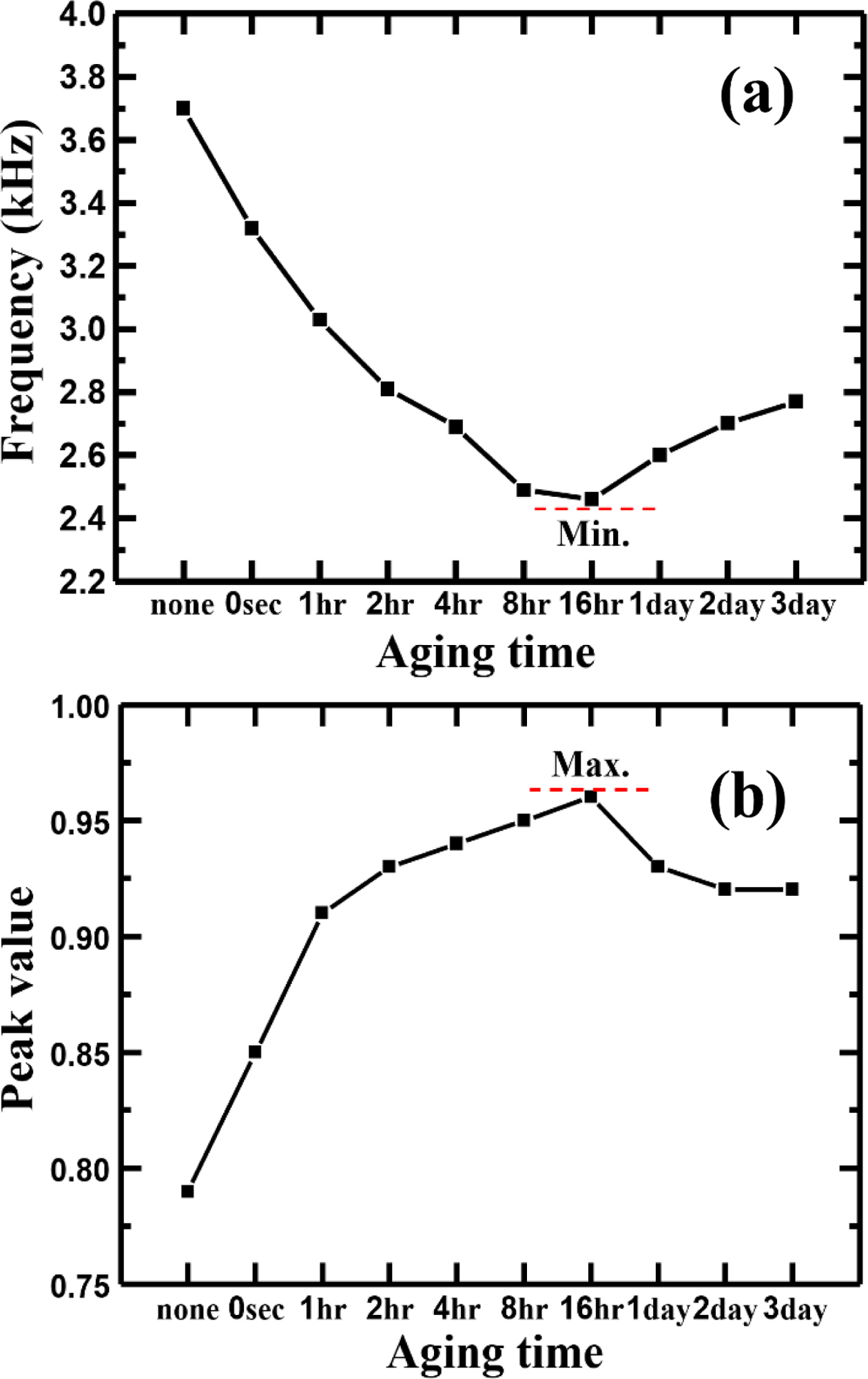

넘어가며 다시 소폭으로 감소하는 경향을 나타내었다. 이를 좀더 자세히 나타내기 위해 Figure 6에 경화시간에 따른 최대 흡음계수에서의 주파수와

최대 흡음계수 변화를 보여주고 있다. Figure 6(a)에 보여주는 것과 같이 경화시간이 증가하며 최대 흡음계수를 나타내는 주파수 값이 감소하는

것은 PU 폼의 굴곡도가 증가하여 내부를 통과하는 음파의 전체 이동거리가 증가하는 것을 의미하며, 이는 Figure 4의 이론적인 계산 결과로도 제시되었다. 이는 PU 폼의

형태학과 매우 밀접한 관계가 있으며 Figure 2에 보여준 것과 같이 경화시간이 증가하며 부분적으로 열린 구멍이 증가하는 결과로 해석이 가능하다. 즉,

닫힌 구멍이 부분적으로 열린 구멍으로 전환되면서 인접한 공동영역으로 음파가 이동하게 되어 PU 폼을 통과하는 음파의 이동거리가 증가하는 경향을

나타낸다고 할 수 있다. 하지만, 16시간 이후에 다시 감소하는 것은 아마도 부분적으로 열리는 과정이 과하게 진행됨에 의하여

인접한 공동으로 지나가는 거리가 다시 감소하기 때문으로 판단된다. Figure 6(b)는 최대 흡음계수 변화를 보여주고 있는데,

16시간의 경화시간에서 크러싱공정을 수행하였을 경우에 가장 높은 값을 나타낸다. 이 또한 공기흐름저항이 증가하다가 16시간을 경계로 감소하는 것을

의미하며, 이는 PU 폼의 형태학에 따라 공기흐름저항의 증가와 감소가 위에서 설명한 굴곡도와 같은 경향으로 해석이 가능하다고 볼 수 있다.

공기흐름저항이 증가하면

음파가 PU 폼 내부에 머무는

시간이 늘어나 더 많은 에너지 손실이 일어나고 굴곡도가 증가하면 최대 흡음계수의 주파수가 감소하였다.6,23,24 굴곡도는 PU 폼 내부에서 음파가 실제로 지나간 거리와 PU 폼 두께의 비로 나타내며 음파의 quarter-wavelength(λ/4)와 관련이 있다.6,23

Quarter-wavelength는 음파 파장의 1/4 값으로 quarter-wavelength와 음파가 PU 폼 내부에서 지나간 거리가 일치할

때 흡음계수가 최대가 된다.25 따라서 굴곡도가 증가하여 음파가 지나간 거리가 증가하면

quarter-wavelength가 증가하게 되고, 파장은 주파수와 반비례 관계이므로 quarter-wavelength가 증가하면 최대 흡음계수가

낮은 주파수 영역으로 이동하게 되는 것이다.6

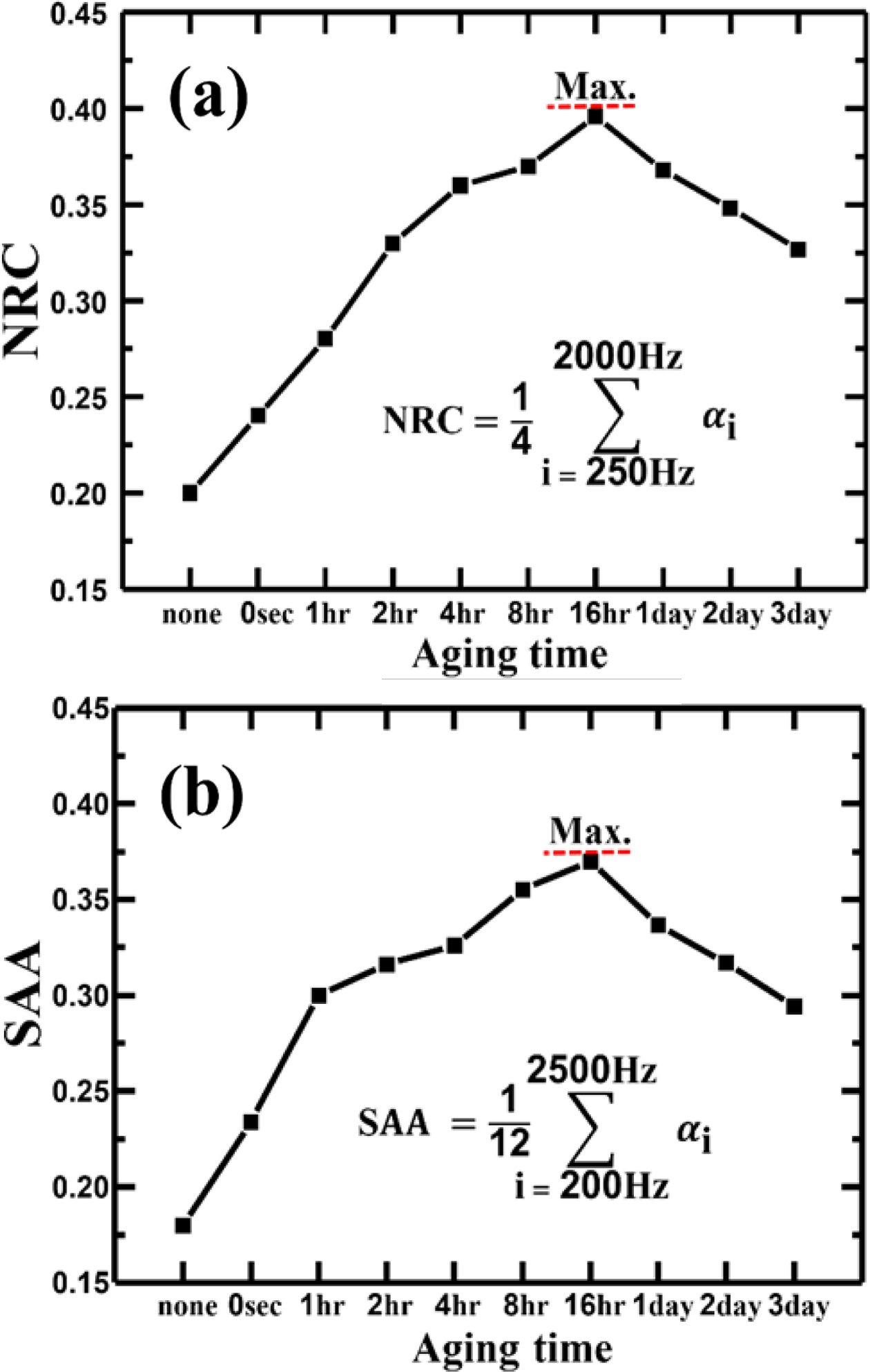

흡음특성을 평가하기

위하여 흡음계수가 광범위하게 이용되고 있으나, 특정 주파수 영역대의 흡음계수를 추출하여 평균값으로 흡음특성을 나타내기도 한다. 특히, 소음감소율(noise

reduction coefficient, NRC)과 흡음평균(sound absorption average, SAA)이 주로 사용되고 있어,

Figure 7에 이를 나타내었다.

NRC와 SAA는 자동차의 차체 구조에서 발생하는 소음 음역대(30-500 Hz)와 엔진 소음의 음역대(1600-4000 Hz)를 포함하고 있어 자동차 소음의 경우 흡음성능지표로

활용되기도 한다.1,26,27 NRC와 SAA는 모두 흡음계수 자료에 근거하여 가공된 결과이므로 전체적인 흡음특성은 최대

흡음계수가 보여주고 있는 경향과 같이 나타났다. 따라서 Table 1의 기본 처방으로 제조된 PU 폼의 흡음성능은 경화시간이 16시간 경과 후 크러싱공정을

수행했을 경우에 가장 뛰어난 결과를 나타냈다. 이는 크러싱공정을 진행할 때 공동벽이나 구멍막의 강도와 탄성도가 닫힌 구멍의 찢어짐에 기여하는 정도에

영향을 주기 때문이며 이때 얻어지는 형태학의 차이가 흡음특성에 차이를 준다고 볼 수 있다. 아래에는 PU 폼의 탄성강도를 알아보기 위하여 동역학적 분석 결과를

제시하고 있다.

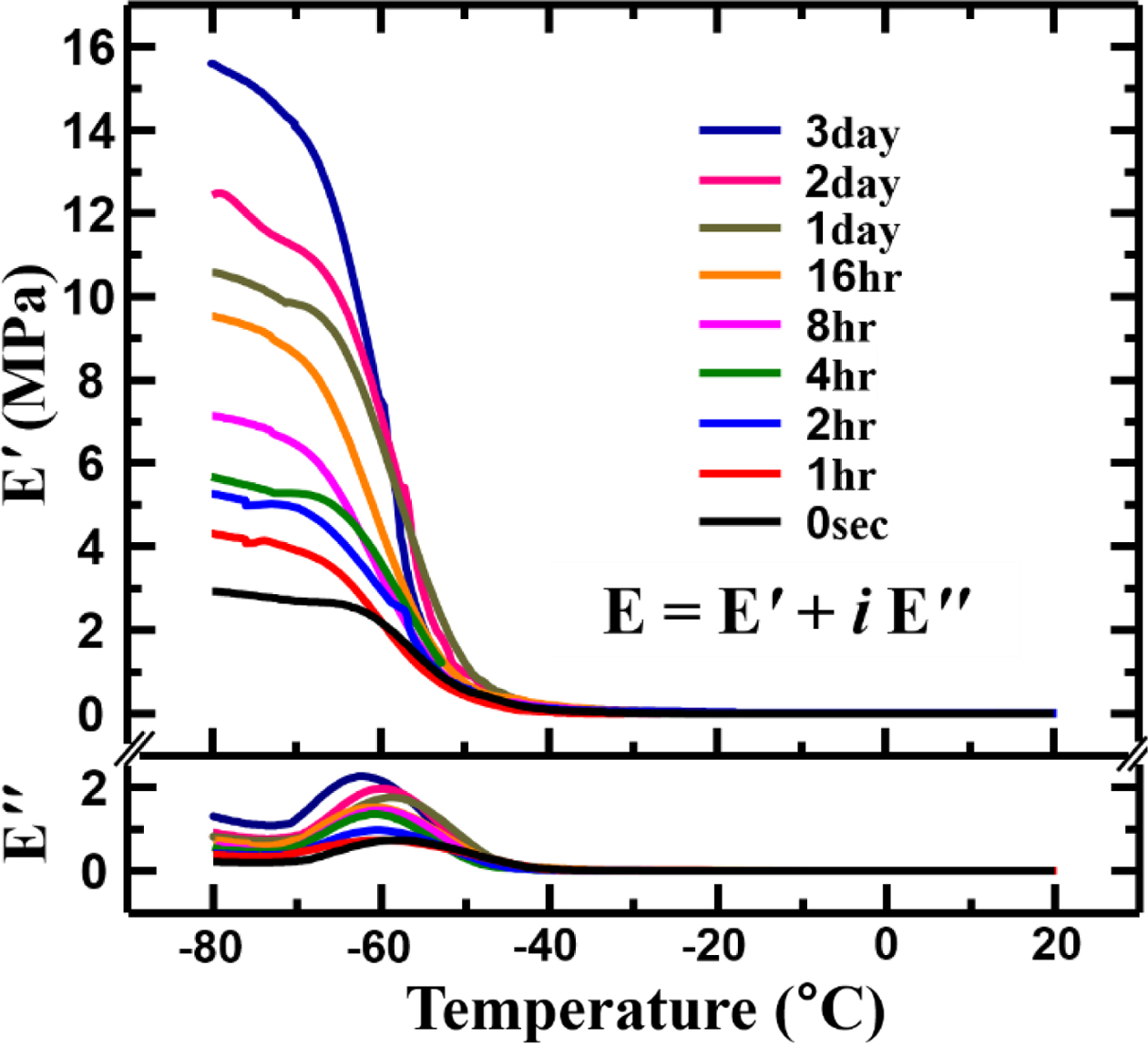

동역학적 분석. PU 폼의 점탄성 거동을 알아보기 위해 저장 탄성률(E')과 손실

탄성률(E'')를 측정하였으며 이를 Figure 8에 나타내었다. 동역학적 분석은 경화시간 후 크러싱공정을

거친 샘플이 상온에서 하루의 안정화 시간을 거친 후 수행되었다. Figure 8의 E'은 PU 폼에 힘이 가해졌을 때 폼의 강성과 에너지 저장 특성을

나타낸다.28 경화시간이 증가함에 따라 E'이 증가하는 것을 보여주는데 이는 짧은 경화시간의 경우

크러싱공정이 PU 폼 내부의 분자구조에서 상분리 현상을 유발하게 됨을 의미하는 것으로 이해된다. 즉, 크러싱공정에서 PU 폼에 가해지는 에너지가 사슬의 이동을 유발하고 이때 연질분절과

경질분절로 일정 부분이 분리되는 것으로 판단되며, 다른 연구들에서도 유사한 내용이 보고되었다.14,29 따라서 상분리에 의하여 고르게 분포하는 연질분절 영역에 의하여 강성을 대변하는 E'의 값이 짧은 경화시간일수록 상대적으로 낮게 나타나는 것이다.

하지만, 경화시간이 경과함에 따라

‘형태학 분석’ 부분에 설명한 바와 같이 부가반응(알로파네이트, 뷰렛)의 증가로 소재의 강성이 증가됨을 의미한다고 볼 수 있다. 이에 따라 긴

경화시간의 경우 상분리 현상이 줄어들게 될 것으로 판단된다. 결과적으로 경화시간에 따라, 짧은 경화시간의 경우 연질분절에 의하여 비교적 낮은 값의

E'을 보여주고 긴 경화시간의 경우 증가된 부가반응에 따라 E'이 증가하는

것을 알 수 있다. 이러한 결과는 형태학적으로 경화시간이 증가함에 따라 닫힌 구멍이 부분적으로 열린 구멍으로 변화되는 결과와도 일치하는 것으로

이해된다.

Figure 8의 E''는 측정

시 샘플에 가해지는 에너지가 고분자 사슬의 움직임에 의하여 손실되는 에너지를 의미하는 것으로,29 샘플의 측정온도 변화에 따라 감소하는 탄성에너지가 점성에너지로 변화되는 정도를 나타낸다. 샘플이 소유하고

있는 전체 점탄성 에너지(E)는 탄성에너지(E')와 점성에너지(E'')의 합으로

표현될 수 있다.30 따라서 온도변화에 따라 E' 값이 크게 감소할 경우 E'' 값의 증가 또한 크게

나타나는 것으로 이해할 수 있다. 그림에서 보여주는 것과 같이 3일의 경화시간이 지난 후 크러싱공정을 진행하였을 때 가장 높은 E'값과 E''을 나타냈다.

E'' 값의 증가는 일반적으로 음파와 공동벽 간의 마찰 시 감쇄효과의 상승으로 PU 폼의 흡음특성을 증가시키지만,21,28 본 연구에서는 16시간 이상의 경화시간이 경과한 후 진행된 크러싱공정은 닫힌 구멍이 부분적으로 열리는 과정이 과하게 진행됨에 의하여

인접한 공동으로 음파가 지나가는 거리가 다시 감소하기 때문으로 판단된다. 따라서 흡음특성 분석을 위해서는 E'' 값의 이해와 더불어

형태학에 대한 분석을 동시에 진행하는 것이 바람직할 것으로 판단된다.

|

Figure 1 SEM images of PU foams: (a) non-crushed; (b) crushed after 3 days of aging; (c) schematic demonstration of morphology changes by crushing process. |

|

Figure 2 Average sizes of open, partially open and closed pores of PU foams. |

|

Figure 3 Ratios of open, partially open and closed pores of PU foams. |

|

Figure 4 Results of model calculation of sound absorption coefficient by changing tortuosity and air flow resistivity. For the reference, r = 12000 kg·m-2·s-1, s = 1.8, φ = 0.8. |

|

Figure 5 Sound absorption coefficient and peak value of PU foams. |

|

Figure 6 Frequency at the peak (a); peak value of α (b) of PU foams. |

|

Figure 7 Acoustic properties of PU foams: (a) noise reduction coefficient (i=250 Hz, 500 Hz, 1000 Hz, 2000 Hz); (b) sound absorption average (i=200 Hz, 250 Hz, 315 Hz, 400 Hz, 500 Hz, 630 Hz, 800 Hz, 1000 Hz, 1250 Hz, 1600 Hz, 2000 Hz, 2500 Hz). |

|

Figure 8 E' and E' of PU foams. |

|

Table 2 |

Parameters and Expressions of Modeling Calculations for Analyzing Sound Absorption Coefficient |

본 연구에서는 크러싱공정

및 경화시간이 PU 폼의 흡음특성에 미치는 영향에 대하여 살펴보았다. 크러싱공정을 진행함에 따라 외부에서 가하는 힘에 의해 닫힌 구멍이 부분적으로

열린 구멍으로 변하는 것을 알 수 있었다. 열린 구멍과 닫힌 구멍의 크기는 경화시간 변화와 관계 없이 일정한 수준을 유지하였고, 부분적으로 열린

구멍의 크기는 경화시간이 증가함에 따라 감소하는 것으로 나타났다. 이는 경화시간이 증가함에 따라 부가반응으로 알로파네이트와 뷰렛 그룹이 증가하여

PU 폼을 더 brittle하게 만들고, 이에 따라 닫힌 구멍이 부분적으로 열린 구멍으로 변화함에 따른 결과로 판단되었다. PU 폼의 흡음계수는 굴곡도와 공기흐름저항에 크게 영향을

받았으며, 굴곡도가 증가하면 최대 흡음계수를 나타내는 주파수가 감소하였고, 공기흐름저항이 증가하면 최대 흡음계수가 증가하였다. PU 폼의 흡음성능은

16시간의 경화시간에서 최대를 나타내었다. PU 폼의 점탄성 거동에 대해 알아보기 위해 E'과 E''을 측정하였다. E'는

경화시간이 증가함에 따라 증가하였으며, 이는 우레탄 분자사슬의 상분리와 관련이 있는 것으로 판단된다. E'' 역시 경화시간에 대해

E'과 동일한 경향을 보였다. E''의 이러한 경향은 감쇄효과에 의한 PU 폼의 흡음성능 증가를 의미하고 있다. 그러나 본 연구에서

PU 폼의 흡음성능은 경화시간이 16시간일 때 최대였으므로, PU 폼의 흡음성능을 분석하기 위해서는 폼의 형태학 및 점탄성 거동을 복합적으로 고려해야

할 것으로 판단되었다.

This work was supported by

the Basic Study and

Interdisciplinary R&D Foundation Fund of the University of Seoul (2019).

- 1. G. Sung, S. K. Kim, J. W. Kim, and J. H. Kim, Polym. Test., 53, 156 (2016).

-

- 2. J. G. Gwon, S. K. Kim, and J. H. Kim, J. Porous. Mater., 23, 465 (2016).

-

- 3. S. Chen and Y. Jiang, Polym. Compos., 39, 1370 (2018).

-

- 4. B. Y. Lee, S. Y. Kim, K. H. Lee, and B. S. Jin, Polym. Korea, 31, 289 (2007).

- 5. C. H. Sung, K. S. Lee, K. S. Lee, S. M. Oh, J. H. Kim, M. S. Kim, and H. M. Jeong, Macromol. Res., 15, 443 (2007).

-

- 6. H. Choe, G. Sung, and J. H. Kim, Compos. Sci. Technol., 156, 19 (2018).

-

- 7. Y. Imai and T. Asano, J. Appl. Polym. Sci., 27, 183 (1982).

-

- 8. S. Chen, Y. Jiang, J. Chen, and D. Wang, Adv. Mater. Sci. Eng., 2015, 1 (2015).

- 9. Y. Wang, C. Zhang, L. Ren, M. Ichchou, M.-A. Galland, and O. Bareille, Polym. Compos., 34, 1847 (2013).

-

- 10. J. Lee, G.-H. Kim, and C.-S. Ha, J. Appl. Polym. Sci., 123, 2384 (2012).

-

- 11. R. Verdejo, R. Stampfli, M. Alvarez-Lainez, S. Mourad, M. A. Rodriguez-Perez, P. A. Bruhwiler, and M. Shaffer, Compos. Sci. Technol., 69, 1564 (2009).

-

- 12. J. G. Gwon, S. K. Kim, and J. H. Kim, Mater. Des., 89, 448 (2016).

-

- 13. X. D. Zhang, C. W. Macosko, H. T. Davis, A. D. Nikolov, and D. T. Wasan, J. Colloid Interface Sci., 215, 270 (1999).

-

- 14. S. K. Kim, G. Sung, J. G. Gwon, and J. H. Kim, Int. J. Precis. Eng. Manuf.-Green Technol., 3, 367 (2016).

-

- 15. H. J. Choi, H. Choe, W. J. Seo, and J. H. Kim, Polym. Korea, 43, 532 (2019).

-

- 16. G. Sung, H. Choe, Y. Choi, and J. H. Kim, Korean J. Chem. Eng., 35, 1045 (2018).

-

- 17. T. Shimizu, S. Koshiro, Y. Yamada, and K. Tada, J. Appl. Polym. Sci., 65, 179 (1997).

-

- 18. S. T. Lee and N. S. Ramesh, Polymeric foams : mechanisms and materials, CRC Press, Boca Raton, 2004.

-

- 19. J. G. Gwon, G. Sung, and J. H. Kim, Int. J. Precis. Eng. Man., 16, 2299 (2015).

-

- 20. E. Delebecq, J.-P. Pascault, B. Boutevin, and F. Ganachaud, Chem. Rev., 113, 80 (2013).

-

- 21. H. Choe and J. H. Kim, J. Ind. Eng. Chem., 69, 153 (2019).

-

- 22. G. Sung and J. H. Kim, Compos. Sci. Technol., 146, 147 (2017).

-

- 23. F. Fahy and D. Thompson, Fundamentals of sound and vibration, CRC Press, Boca Raton, 2015.

-

- 24. J. M. Kim, D. H. Kim, J. Kim, J. W. Lee, and W. N. Kim, Macromol. Res., 25, 190 (2017).

-

- 25. J. E. K. Foreman, Sound analysis and noise control, Van Nostrand Reinhold, New York, 1990.

-

- 26. D. Randall and S. Lee, The polyurethanes book, Wiley, New York, 2002.

-

- 27. G. C. Gardner, M. E. O'Leary, S. Hansen, and J. Q. Sun, Appl. Acoust., 64, 229 (2003).

-

- 28. Y. Na and G. Cho, Fiber. Polym., 11, 782 (2010).

-

- 29. G. Sung, J. S. Kim, and J. H. Kim, Polym. Adv. Technol., 29, 852 (2018).

-

- 31. R. J. Young and P. A. Lovell, Introduction to polymers, CRC Press, Boca Raton, 2011.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(1): 91-98

Published online Jan 25, 2020

- 10.7317/pk.2020.44.1.91

- Received on Oct 10, 2019

- Revised on Nov 5, 2019

- Accepted on Nov 16, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Jung Hyeun Kim

-

Department of Chemical Engineering, University of Seoul, 163 Seoulsiripdae-ro, Dongdaemn-gu, Seoul 02504, Korea

- E-mail: jhkimad@uos.ac.kr

- ORCID:

0000-0003-4550-5507

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.