Thermal shrinking behaviors of

uniaxially oriented polyvinyl alcohol (PVA) films with cellulose fibers were

studied. Thermal annealing process with optimum temperature and time resulted

in the decrease of thermal shrinkage in uniaxially oriented PVA film due to the

heat setting in chain orientation. Beside thermal annealing, the thermal

shrinkage could be reduced by adding cellulose fibers in PVA. It was found that

micro cellulose fiber is more effective than nano cellulose fiber in order to

obtain less thermal shrinkage. However, micro cellulose fiber caused the

lowering of optical transmittance because of relatively poor mixing with PVA

compare to nano cellulose fiber. As a result, uniaxially oriented PVA film with

nano cellulose fiber is found to be a more appropriate material for the

polarized film in optical applications with increasing dimensional stability as

well as maintaining of transmittance

셀룰로오스 섬유를 함유한 일축 연신 폴리비닐알코올(PVA) 필름의 열 수축 특성을 살펴보았다. 열처리된 일축 연신 PVA 필름은 열처리 온도 및 시간 증가에 따라 사슬 배향 고정화 현상에 의하여 필름 사용 온도 증가에 따른

열 수축률이 낮아짐을 알 수 있었다. PVA에 셀룰로오스 섬유가 첨가되면 열 수축 감소 현상이 더 두드러지며

마이크로 셀룰로오스 섬유가 나노 셀룰로오스 섬유에 비하여 더 효과적으로 열 수축이 감소하였다. 하지만, 마이크로 셀룰로오스 섬유는 나노 셀룰로오스 섬유에 비하여 상대적으로 PVA와의

혼화성이 떨어지고 그 결과, 일축 연신 PVA 필름의 편광

필름 적용에서 가장 중요한 광학 특성을 감소시킴에 따라 PVA 편광 필름의 광학 특성 유지와 치수 안정성

개선을 동시에 얻기 위하여 나노 셀룰로오스 섬유가 첨가된 연신 PVA 필름이 더 적합함을 확인하였다

Thermal shrinkage of uniaxial PVA film decreased by the thermal annealing process due to the heat setting of chain orientation with optimum annealing temperature and time. Beside thermal annealing, thermal shrinkage could be reduced by adding cellulose fibers in PVA. It was found that micro cellulose fiber is more effective than nano cellulose fiber to lowering of thermal shrinkage in uniaxial PVA films.

Keywords: oriented polyvinyl alcohol film, cellulose fibers, polarized film, shrinkage, transmittance

본 연구는 2019년도 산업통상자원부의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임 (P0002007 2019년 산업전문인력역량강화사업). 이와 함께 경기도가 지원한 경기도 지역협력연구센터(GRRC) 사업(고기능 나노 코팅 컨소시엄(고기능복합소재개발): GRRC 단국 2018-B02)의 지원으로 수행되었습니다. 아울러 셀룰로오스 섬유를 제공해 주신 전자부품연구원의 유명재 박사님께 감사드립니다.

고분자 필름은 사용

용도에 따라 무연신 필름과 연신 필름으로 구분될 수 있다. 고분자 필름 연신은 일반적으로 유리 전이 온도와 용융 온도 사이에서 진행되며 가해지는

힘의 정도에 따라 고분자 사슬이 연신 방향으로 배향되는 구조적 변형이 일어나게 된다.1,2 일반적으로 필름 연신은 기계적 물성

향상을3 위해서 수행되나 액정 디스플레이에 사용되는 편광필름 재료인 폴리비닐알코올(PVA) 필름의 경우, 기계적 특성보다는

빛의 편광 현상을 유발시키기 위한 목적으로 필름 연신이 적용된다.4,5

편광 재료로 사용되는

PVA 필름은 염착 소재의 배향을 유도하기 위하여 온도가 조절된 수용액에서 필름을 4-6배 연신 하고 이를 고정화시키는 공정과 건조 공정을 거쳐

제조되어 진다.6,7 따라서 연신 공정에 의한 PVA 사슬 배향은 액정 디스플레이 사용 온도가 증가되면 사슬 이완(relaxation)

현상에 의하여 원래 사슬 모양으로 회귀하려는 성질에 의하여 필름 수축이 필연적으로 일어나며 이러한 변형은 디스플레이 소자 치수 안정성에 영향을

주게 된다. 액정 디스플레이 사용 환경에 따른 치수 변형과 PVA가 갖고 있는 근원적인 수분 흡수 문제점을 최소화시킬 목적으로 연신된 PVA 필름

양면에 트리아세틱셀룰로오스(TAC) 필름을 보호필름으로 접착하여 제조되고 있다.8,9

전보에서10

셀룰로오스 섬유를 PVA 필름에 첨가하면 셀룰로오스 섬유가 보강재 역할을 하여 필름의 치수 안정성을 증가시킴을 확인한 바 있다. 또한 셀룰로오스

섬유의 표면 개질은 섬유와 PVA의 혼화성을 증가시켜 필름의 광학 특성을 개선시키나 PVA 결정화 거동을 방해하여 PVA 치수 안정성 개선에는

적절하지 못함을 알 수 있었다.

본 연구에서는 편광 필름에 사용되는 일축 연신 PVA 필름의 배향 특성과 열 처리 조건에 따른 열 수축 현상을 살펴보고 셀룰로오스 섬유 첨가가 열 수축 현상에

미치는 영향을 확인하였다.

본 연구에서 사용한

폴리비닐알코올(PVA)은 비누화도가 87-89%, 분자량이 85000~124000인 PVA를 Aldrich에서 구입하여 사용하였다. 마이크로 셀룰로오스

섬유(CMF)는 Daicel 로부터, 나노 셀룰로오스 섬유(CNF)는 무림제지로부터 제공받아 사용하였으며 CMF와 CNF의 직경은 각각

10-0.01 μm, 100 nm이하 였다.

PVA 필름 제조는

PVA를 20분 동안 80 oC 증류수에 용해 교반 후 셀룰로오스 섬유를 PVA와

1.0-5.0% 중량비로 혼합하여 24시간 동안 추가 교반하여 이를 culture dish에 부어 40 oC 건조오븐에서 1주일 동안 완전 건조하여 두께가

150 μm인 필름을 제조하여 시편으로 사용하였다. 제조된

PVA 필름을 20 mm×40 mm 크기 시편으로 만든 후 등온 쳄버가 장착된 인장

시험기(LLOYD사 LR30K)를 이용하여 80 oC에서 1.0-6.0배 연신 후, 사슬 이완에 의한 형태 변형을 최소화하기 위하여 응력이 가해진 상태에서

80 oC와 90 oC에서 5-10분 동안 열처리하여 사슬 배향이 고정된

일축 연신 PVA 필름을 제조하였다.

제조된 일축 연신 PVA

필름은 Breck compensator가 장착된

Olympus사 편광 현미경을 이용한 복굴절률(birefringence)을 측정하여 연신과

열처리에 의한 배향 특성 변화를 확인하였다. 연신과 열처리에 의한 필름의 결정화도 변화를 살펴보기 위하여

시차열분석기(TA사 Q20)를 사용하여 용융 엔탈피를 측정하고

이를 상대 결정화도로 나타내었다. 연신 필름의 광학 특성은

Perkin Elmer사의 Lambda 950 UV-vis를 사용하여 380~800 nm 파장에서 필름 투과 정도를 측정하고 550 nm에서

투과도를 비교하였다. 헤이즈는 ASTM D1003-97 방법으로

측정하였다. 제조된 필름을 폭과 길이가 각각 5 mm와 8 mm인 치수 안정성 측정 시편으로 제조하고 TMA (TA사, Q400)를 이용하여 25-100 oC 범위에서 10 oC/min의 승온 속도로 체적 변화를 열 수축에 의한 치수 변화로 치수 안정성을

확인하였다. 이때 열 수축이 시작되는 온도(onset

temperature)를 측정하여 함께 나타내었다. 모든 시편의 측정 결과는 7회 측정하여 최소와 최대값을 제외하고 평균값으로 나타내었다.

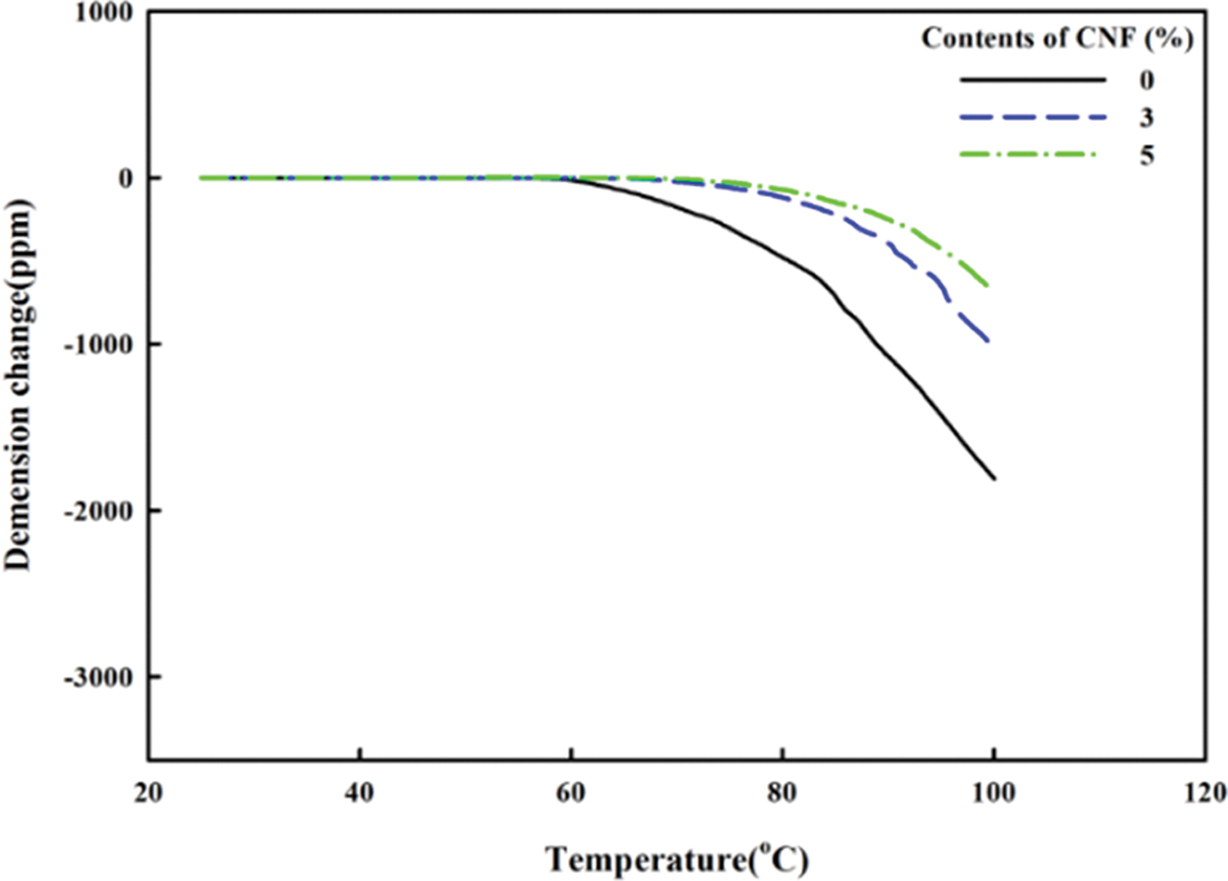

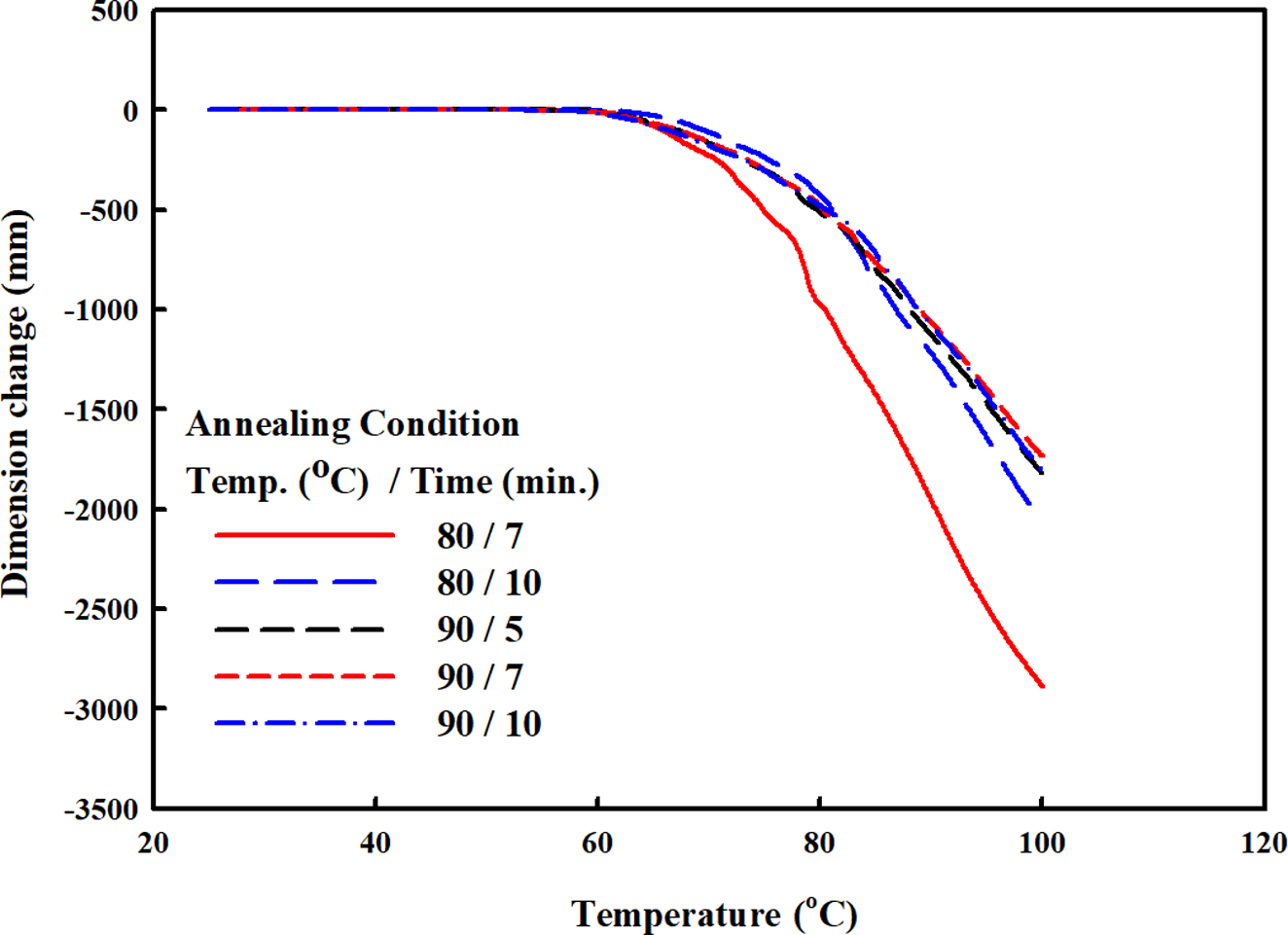

Figure 1에 80 oC와 90 oC에서 6.0배로 일축 연신된 PVA 필름의 열처리 온도

및 시간에 따른 열 수축에 의한 치수 변형을 나타내었다. 그림에서 보는 바와 같이 연신 온도인 80 oC 에서 열처리한 일축 연신 필름은 TMA 측정에서 온도가 증가됨에 따라 열 수축이 급격히 일어나며 필름 열처리 시간이 짧을수록 열 수축이 더 많이 일어남을 알 수 있다. 하지만, 상대적으로 높은 열처리 온도인 90 oC에서 열처리된 필름은 열처리 시간에 관계 없이 열 수축에 의한 치수 변형이 일정해 짐을 보인다. 이러한 결과는 연신에 의한 PVA 사슬 배향이 열처리 과정에서 일부 이완되며 동시에 열 고정화(heat setting)되기 때문이다. 특히 90 oC에서는 사슬 이완과 고정화가 빠른 시간 내 일어나 사용 온도에 따른 치수 변형이 상대적으로 감소됨에 기인된다. 따라서 PVA 연신 필름의 사용 온도에서의 치수 안정성 향상을 위한 열처리는 연신 온도(80 oC)보다 높은 온도에서 이루어져야 함을 알 수 있었다. 하지만, 그림에서 보는 바와 같이 치수 변형이 시작되는 온도는 열처리 온도 및 시간에는 크게 변화가 없으며 이로부터 치수 변형 시작 온도는 PVA가 갖는 고유 물질 상수에 의존됨을 확인하였다. 이러한 이유로 편광 필름에 사용되는 일축 연신 PVA 필름의 사용 온도에서 연신에 따른 열 수축을 최소화시키기 위해서는 적절한 열처리 조건 설정이 매우 중요하며 열처리로 해결될 수 없는 치수 변형은 상대적으로 치수 안정성이 우수한 TAC 필름을 PVA 필름에 붙여 사용되고 있다. 본 연구에서는 열처리로 해결할 수 없는 연신 PVA 필름의 치수 변형을 셀룰로오스 섬유 첨가로 개선해 보고자 하였다.

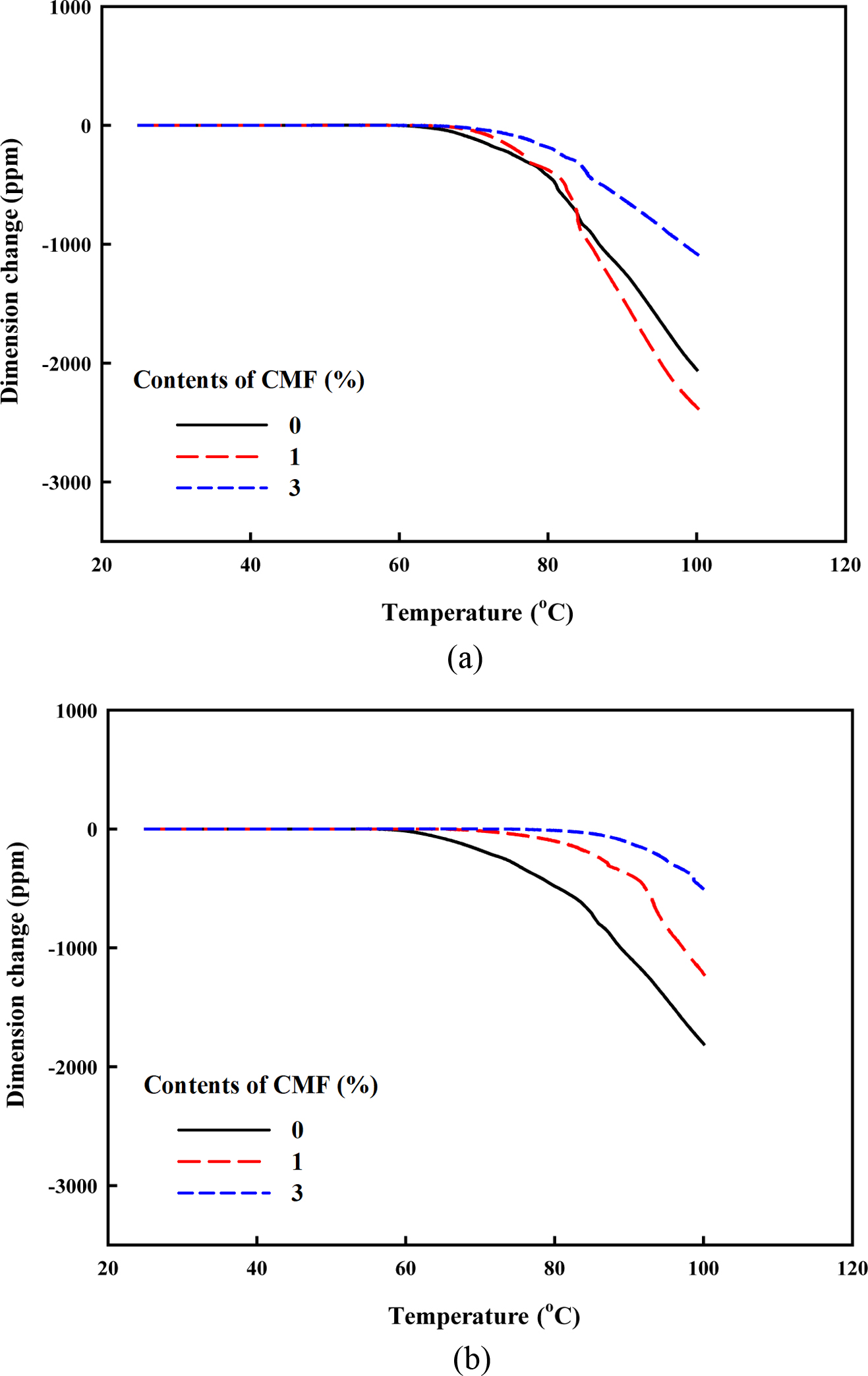

Figure 2에 마이크로 셀룰로오스 섬유가 첨가된 일축 연신 PVA 필름의 열처리 온도에 따른 치수 변형을 나타내었다. Figure 2(a)에서 보는 바와 같이 80 oC에서 열처리된 필름은 1 wt% 마이크로 셀룰로오스 섬유 첨가가 연신 PVA 필름의 열 수축 현상에 크게 영향을 미치지 못함을 알 수 있다. 반면, 90 oC에서 열처리된 필름은 1 wt% 섬유 첨가에도 열 수축 시작 온도 및 열 수축이 현저히 개선됨을 알 수 있다(Figure 2(b)). 아울러 마이크로 셀룰로오스의 함량이 증가됨에 따라 연신 PVA 필름의 치수 안정성이 보다 더 우수해 짐을 보인다. 특히, Figure 1의 열처리에서 개선되지 못했던 PVA 연신 필름의 열 변형 시작 온도의 현저한 증가를 보이고 있다. 이러한 현상은 마이크로 셀룰로오스 섬유가 연신 PVA 필름의 사용 온도 변화에 따른 밀도 변화와 배향 사슬 이완을 최소화하는 보강재(reinforce material) 역할을 하여 열에 의한 PVA 사슬의 이완 현상과 밀도 변화에 의한 수축을 최소화하기 때문이다. 80 oC에서 열처리한 필름의 경우, 낮은 열처리 온도로 인하여 사슬 고정화가 완전하지 못하여 필름 사용 온도 증가에 따른 사슬 이완이 90 oC에서 열처리된 필름에 비하여 상대적으로 커 마이크로 셀룰로오스 섬유의 보강재 역할로는 필름 열 수축을 막을 수 없음에 기인한다. 열 수축 개선과 함께 그림에서 보는 바와 같이 90 oC에서 열처리된 연신 필름의 수축 시작 온도가 20 oC 이상 증가됨에 따라 액정 디스플레이의 사용 온도가 증가되어도 사용하는 편광 필름의 치수 안정성이 상대적으로 잘 유지될 수 있을 것으로 판단된다.

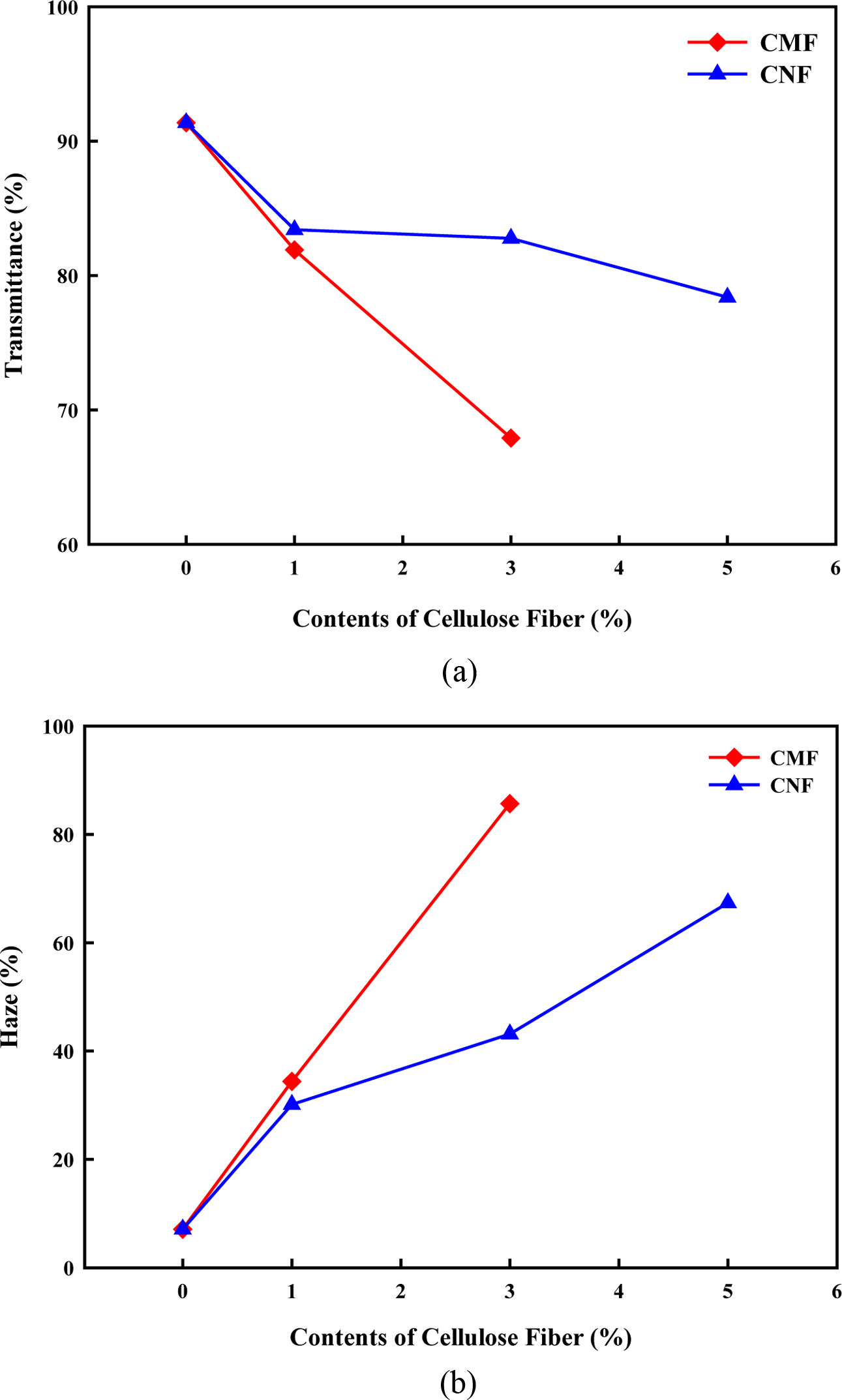

Figure 3에 셀룰로오스 섬유가 첨가된 연신 PVA 필름의 광학 특성을 나타내었다. 그림에서 보는 바와 같이 마이크로 셀룰로오스 섬유가 첨가됨에 따라 전보에서10 언급된 바와 같이 표면 극성기가 많은 셀룰로오스 자체 뭉침 현상과 함께 PVA와의 혼화 특성이 낮아 발생되는 셀룰로오스-PVA 계면에서의 빛 산란에 의한 헤이즈 증가에 따라 투과 특성이 현저히 감소함을 알 수 있다. 광학 특성 감소는 전보의 미연신 필름보다 심하며 이는 필름의 연신과 열처리에 따른 배향 및 결정화 결과로 해석할 수 있다. 필름의 연신과 열처리 그리고 셀룰로오스 함량이 증가됨에 따라 투과 특성 감소가 광학 필름에서 사용이 가능하지 않는 정도까지 감소함을 보인다. 아울러 PVA와의 혼화성 또한 그림에서 보는 바와 같이 마이크로 셀룰로오스 섬유의 최대 첨가량이 3 wt%이내로 제한됨을 알 수 있다. 이는 우수한 광학 특성이 요구되는 편광 필름에 마이크로 셀룰로오스 섬유 첨가가 Figure 2에서 보는 바와 같이 필름의 치수 안정성을 향상시킨다고 하여도 이를 광학용 편광 필름에 적용시키는 한계가 있음을 의미한다. 이를 해결하기 위하여 PVA와 혼화성이 우수하여 상대적으로 많은 양을 첨가할 수 있는 나노 셀룰로오스 섬유 사용을 고려할 수 있다. Figure 3에 나노 셀룰로오스 섬유가 첨가된 일축 연신 PVA 필름의 광학 특성을 함께 나타내었다. 그림에서 보는 바와 같이 마이크로 셀룰로오스 섬유 함유 PVA 필름과 비교하여 헤이즈가 현저히 적으며 그 결과, 광 투과 특성이 셀룰로오스 섬유가 첨가되지 않은 PVA 연신 필름보다 크게 감소하지 않음을 알 수 있으며 나노 셀룰로오스 섬유를 3 wt% 첨가하여도 투과도가 80% 이상을 유지함을 보인다. 이러한 현상은 마이크로 셀룰로오스 섬유 대신 나노 셀룰로오스 섬유 첨가에 따른 가시광선 영역에서 나노 크기를 갖는 셀룰로오스 섬유에 따른 빛 산란 감소, 그리고 PVA와 상대적으로 우수한 혼화성에 의한 계면 감소에 의한 빛 산란 감소 결과 때문이다.

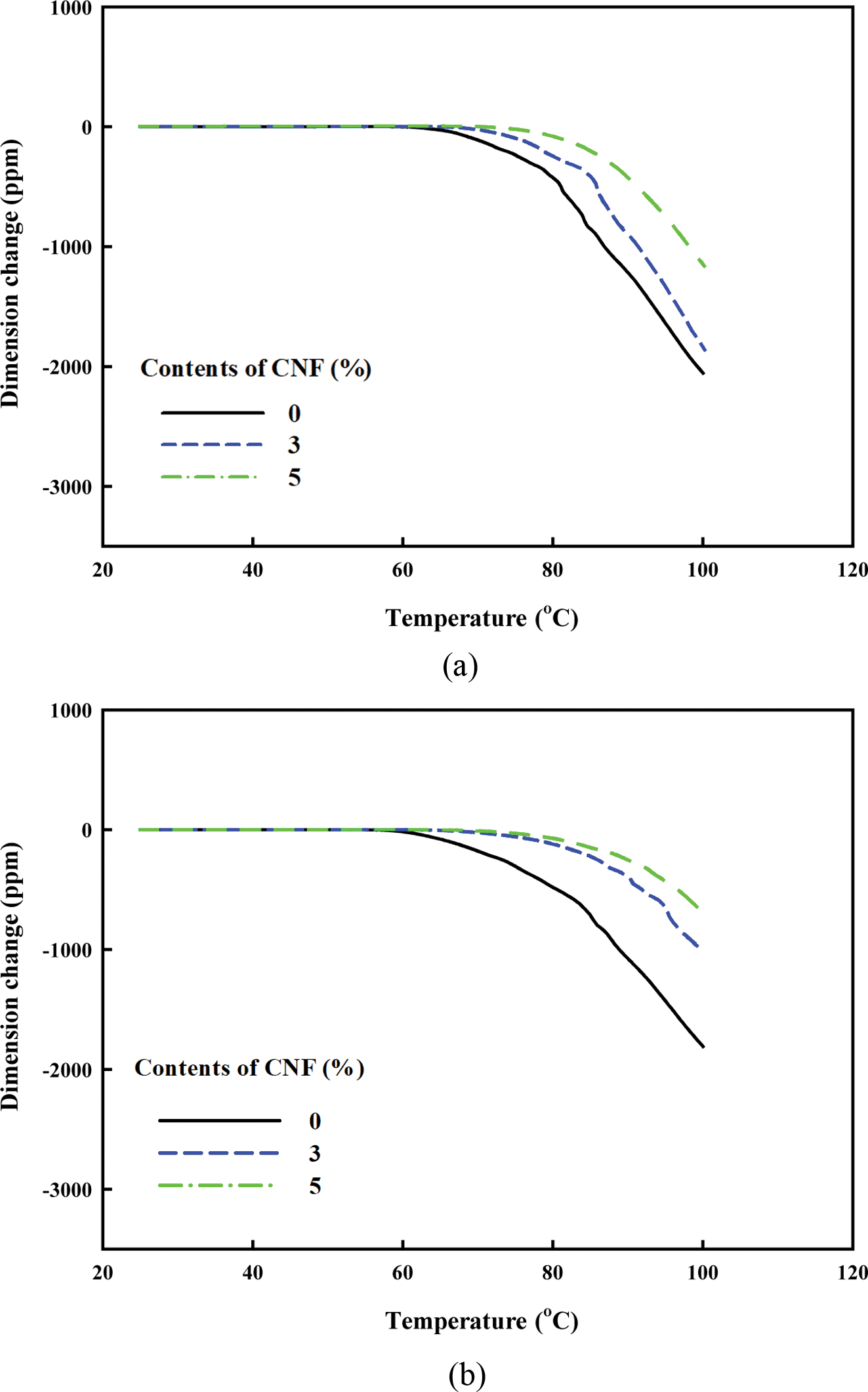

Figure 4에 나노 셀룰로오스 섬유가 함유된 일축 연신 PVA 필름의 열 수축에 의한 치수 변형을 나타내었다. 그림에서 보는 바와 같이 마이크로 셀룰로오스 섬유와 같이 섬유 첨가에 따라 연신 PVA 필름의 치수 안정성이 개선됨을 알 수 있다. 이러한 결과로부터 나노 셀룰로오스 섬유가 섬유 크기 감소에도 마이크로 셀룰로오스 섬유와 같이 연신 PVA 필름 열 수축을 감소시키는 보강재 역할을 함을 알 수 있다.

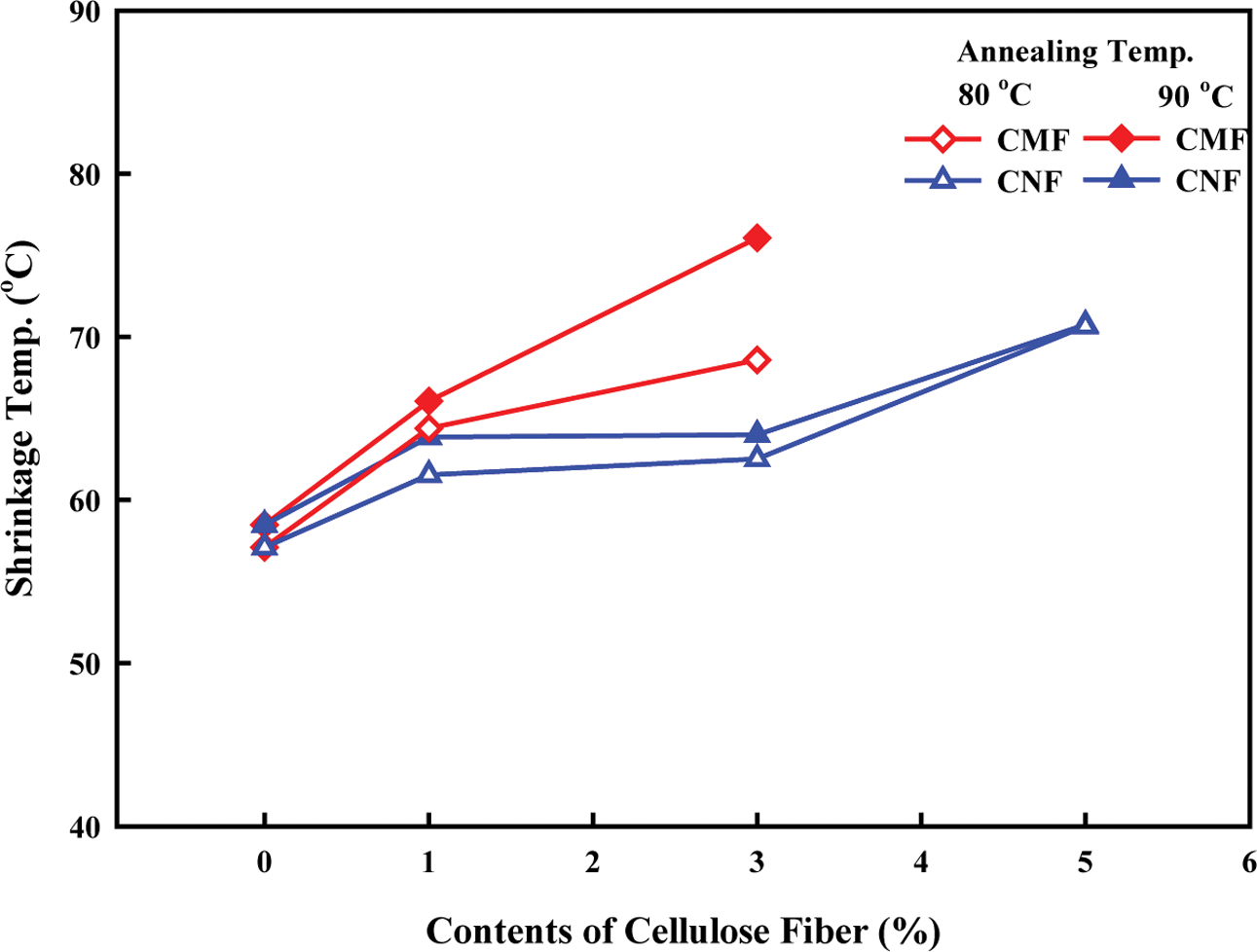

Figure 5에 얻어진 TMA 결과로부터 셀룰로오스 섬유 첨가에 따른 연신 PVA 필름의 열 변형 시작 온도를 나타내었다. Figure 1에서 확인된 바와 같이 열처리는 열 수축률은 감소시키나 연신 PVA 필름의 열 변형 시작 온도에는 영향을 미치지 못함을 보인다. 하지만, Figure 5에서 보는 바와 같이 셀룰로오스 섬유 첨가에 의하여 연신 PVA 필름의 열 변형 시작 온도가 최대 20도까지 증가됨을 알 수 있다. 마이크로 셀룰로오스 섬유가 첨가된 연신 필름은 나노 셀룰로오스 섬유가 첨가된 연신 필름에 비하여 열 변형 시작 온도가 높으며 셀룰로오스 섬유 함량이 증가될수록 열처리 변형 시작 온도가 증가된다. 열처리 온도가 열 변형 시작 온도에 미치는 영향을 살펴보면 나노 셀룰로오스 섬유가 첨가된 연신 PVA 필름의 열처리 온도는 열 변형 시작 온도에는 크게 영향을 주지 않는 반면, 마이크로 셀룰로오스 섬유의 경우, 셀룰로오스 섬유 함량 증가에 따라 열처리 온도 증가에 따라 열 변형 시작 온도도 증가함을 보인다.

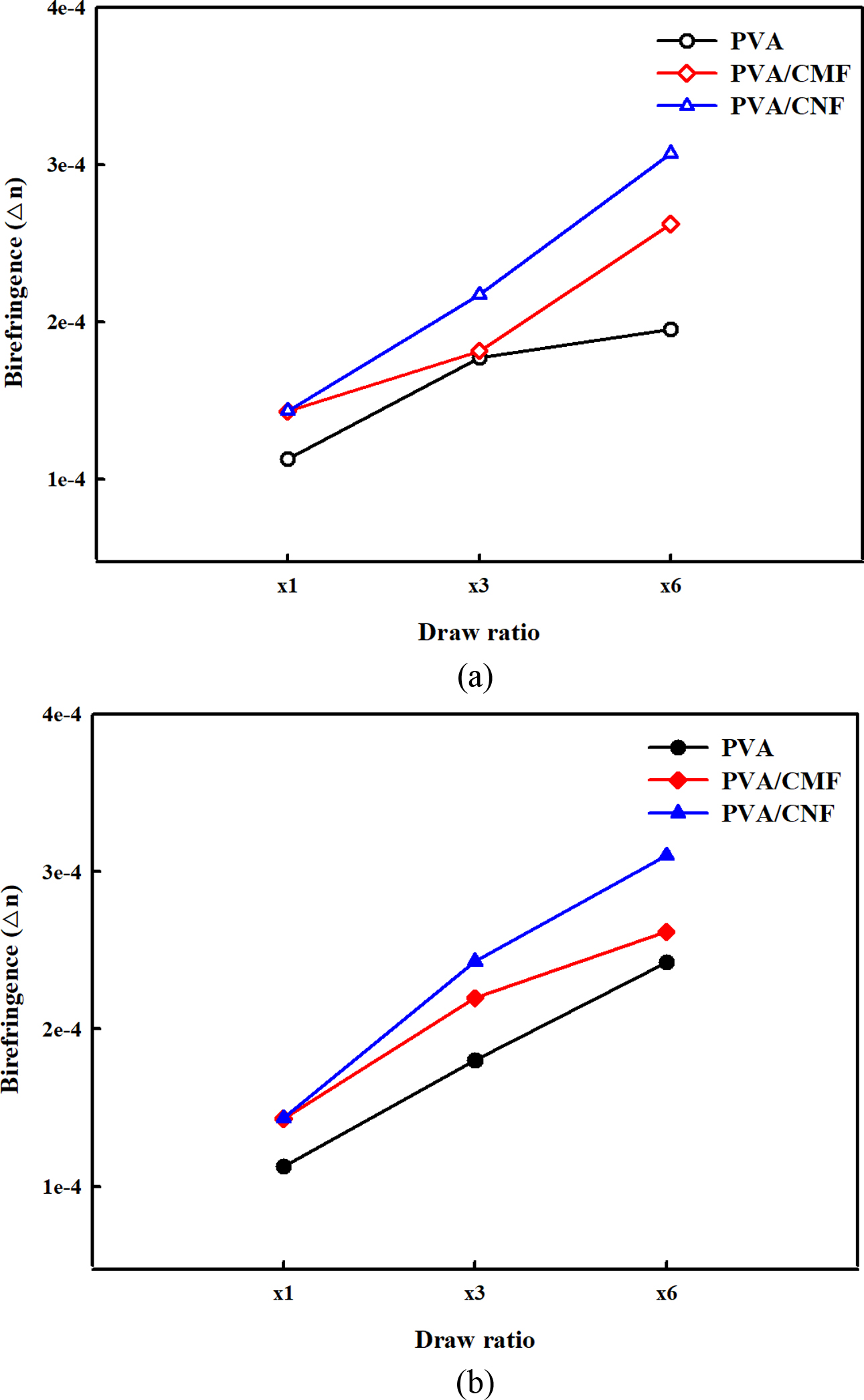

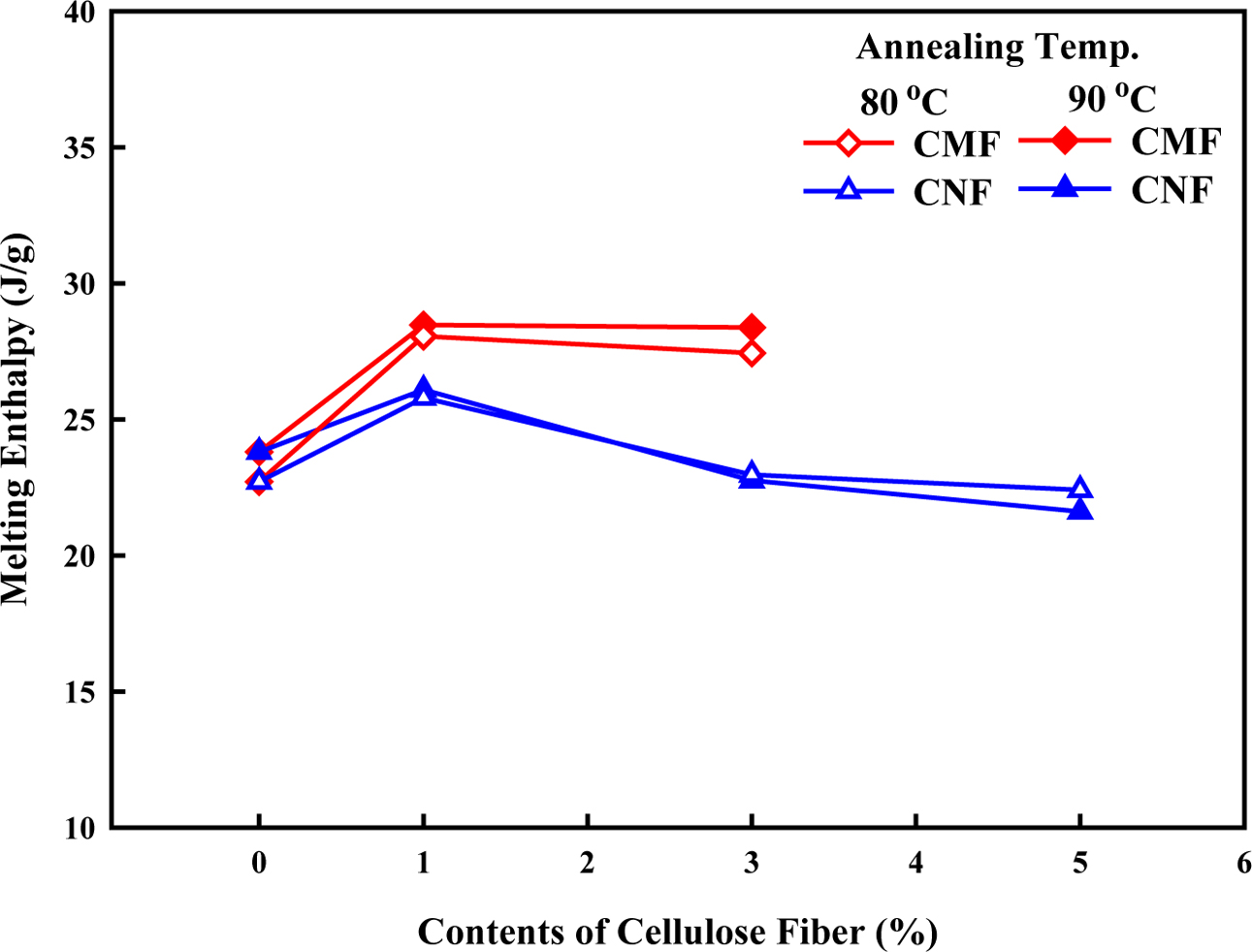

100 oC 이하에서의 치수 변화를 의미하는 열 변형 시작 온도는 사용 온도에 따른 PVA 비 결정 사슬 움직임에 기인되며 PVA 사슬이 갖는 열에 의한 고유 움직임과 PVA 필름 연신과 열처리 과정에서 형성된 배향과 결정화와 같은 거시 구조에도 좌우된다. Figure 6과 Figure 7에 셀룰로오스 섬유 첨가에 따른 연신 PVA 필름의 거시적 구조 변형을 나타내었다. Figure 6에서 보는 바와 같이 셀룰로오스 섬유 첨가에 의하여 연신 PVA 필름이 복굴절률이 증가되는 것으로 보아 셀룰로오스 섬유도 연신에 의하여 PVA 사슬과 함께 배향됨을 알 수 있다. 이러한 섬유의 배향에 따른 보강 섬유의 규칙성 증가는 열에 의한 치수 안정성 즉, 필름 수축률 감소로 나타나게 된다. 마이크로 셀룰로오스 섬유 첨가 필름과 비교하여 나노 셀룰로오스 섬유 첨가 연신 PVA 필름 복굴절률이 상대적으로 높은 것을 알 수 있다. 마이크로 셀룰로오스 섬유는 PVA와의 낮은 혼화성으로 연신에 의한 섬유 배향이 상대적으로 적게 일어나는 반면 나노 셀룰로오스 섬유의 경우, 우수한 혼화성으로 연신에 의하여 섬유 배향이 PVA 사슬 배향과 함께 더 잘 일어남을 의미한다. Figure 7에 셀룰로오스 섬유 첨가에 의한 PVA 필름의 상대 결정화도 변화를 나타내었다. 전보와10 Iorga 등에서11 확인된 바와 같이 미연신 필름의 경우 셀룰로오스의 첨가가 결정화도에는 크게 영향을 미치지 못하는 반면, 연신 필름의 경우 그림에서 보는 바와 같이 마이크로 셀룰로오스 섬유 첨가에 의하여 연신 PVA 필름의 상대 결정화도는 증가함을 보인다. 연신 PVA 필름에 있어서 셀룰로오스 첨가에 의한 결정화도 증가는 Song과 Lee의12 연구에서도 확인할 수 있다. 하지만, 나노 셀룰로오스 섬유 첨가의 경우, 마이크로 셀룰로오스 섬유에 비하여 PVA의 상대 결정화도 변화에 영향을 덜 미침을 알 수 있다. 이는 마이크로 셀룰로오스 섬유는 열처리 과정에서 PVA 결정화에 기핵제 역할을 하는 반면, 나노 셀룰로오스 섬유는 PVA와의 우수한 혼화성과 나노 크기에 의하여 PVA 필름 결정화에는 영향이 적으며 오히려 섬유의 함량 증가에 의하여 결정화도를 감소시킴을 알 수 있다. Figure 5의 셀룰로오스 섬유 첨가에 의한 열 변형 온도의 증가는 Figure 6에서 확인된 셀룰로오스 섬유 첨가에 의한 배향 증가와 함께 열처리에 의한 상대 결정화도 증가에 따른 치수 안정성의 결과로 해석할 수 있다. 이상의 결과로부터 마이크로 셀룰로오스 섬유가 나노 셀룰로오스 섬유에 비하여 연신 PVA 필름의 치수 변형을 나타내었다. 그림에서 보는 바와 같이 연신 온도인 80 oC 에서 열처리한 일축 연신 필름은 TMA 측정에서 온도가 증가됨에 따라 열 수축이 급격히 일어나며 필름 열처리 시간이 짧을수록 열 수축이 더 많이 일어남을 알 수 있다. 하지만, 상대적으로 높은 열처리 온도인 90 oC에서 열처리된 필름은 열처리 시간에 관계 없이 열 수축에 의한 치수 변형이 일정해 짐을 보인다. 이러한 결과는 연신에 의한 PVA 사슬 배향이 열처리 과정에서 일부 이완되며 동시에 열 고정화(heat setting)되기 때문이다. 특히 90 oC에서는 사슬 이완과 고정화가 빠른 시간 내 일어나 사용 온도에 따른 치수 변형이 상대적으로 감소됨에 기인된다. 따라서 PVA 연신 필름의 사용 온도에서의 치수 안정성 향상을 위한 열처리는 연신 온도(80 oC)보다 높은 온도에서 이루어져야 함을 알 수 있었다. 하지만, 그림에서 보는 바와 같이 치수 변형이 시작되는 온도는 열처리 온도 및 시간에는 크게 변화가 없으며 이로부터 치수 변형 시작 온도는 PVA가 갖는 고유 물질 상수에 의존됨을 확인하였다. 이러한 이유로 편광 필름에 사용되는 일축 연신 PVA 필름의 사용 온도에서 연신에 따른 열 수축을 최소화시키기 위해서는 적절한 열처리 조건 설정이 매우 중요하며 열처리로 해결될 수 없는 치수 변형은 상대적으로 치수 안정성이 우수한 TAC 필름을 PVA 필름에 붙여 사용되고 있다. 본 연구에서는 열처리로 해결할 수 없는 연신 PVA 필름의 치수 변형을 셀룰로오스 섬유 첨가로 개선해 보고자 하였다.

Figure 2에 마이크로 셀룰로오스 섬유가 첨가된 일축 연신 PVA 필름의 열처리 온도에 따른 치수 변형을 나타내었다. Figure 2(a)에서 보는 바와 같이 80 oC에서 열처리된 필름은 1 wt% 마이크로 셀룰로오스 섬유 첨가가 연신 PVA 필름의 열 수축 현상에 크게 영향을 미치지 못함을 알 수 있다. 반면, 90 oC에서 열처리된 필름은 1 wt% 섬유 첨가에도 열 수축 시작 온도 및 열 수축이 현저히 개선됨을 알 수 있다(Figure 2(b)). 아울러 마이크로 셀룰로오스의 함량이 증가됨에 따라 연신 PVA 필름의 치수 안정성이 보다 더 우수해 짐을 보인다. 특히, Figure 1의 열처리에서 개선되지 못했던 PVA 연신 필름의 열 변형 시작 온도의 현저한 증가를 보이고 있다. 이러한 현상은 마이크로 셀룰로오스 섬유가 연신 PVA 필름의 사용 온도 변화에 따른 밀도 변화와 배향 사슬 이완을 최소화하는 보강재(reinforce material) 역할을 하여 열에 의한 PVA 사슬의 이완 현상과 밀도 변화에 의한 수축을 최소화하기 때문이다. 80 oC에서 열처리한 필름의 경우, 낮은 열처리 온도로 인하여 사슬 고정화가 완전하지 못하여 필름 사용 온도 증가에 따른 사슬 이완이 90 oC에서 열처리된 필름에 비하여 상대적으로 커 마이크로 셀룰로오스 섬유의 보강재 역할로는 필름 열 수축을 막을 수 없음에 기인한다. 열 수축 개선과 함께 그림에서 보는 바와 같이 90 oC에서 열처리된 연신 필름의 수축 시작 온도가 20 oC 이상 증가됨에 따라 액정 디스플레이의 사용 온도가 증가되어도 사용하는 편광 필름의 치수 안정성이 상대적으로 잘 유지될 수 있을 것으로 판단된다.

Figure 3에 셀룰로오스 섬유가 첨가된 연신 PVA 필름의 광학 특성을 나타내었다. 그림에서 보는 바와 같이 마이크로 셀룰로오스 섬유가 첨가됨에 따라 전보에서10 언급된 바와 같이 표면 극성기가 많은 셀룰로오스 자체 뭉침 현상과 함께 PVA와의 혼화 특성이 낮아 발생되는 셀룰로오스-PVA 계면에서의 빛 산란에 의한 헤이즈 증가에 따라 투과 특성이 현저히 감소함을 알 수 있다. 광학 특성 감소는 전보의 미연신 필름보다 심하며 이는 필름의 연신과 열처리에 따른 배향 및 결정화 결과로 해석할 수 있다. 필름의 연신과 열처리 그리고 셀룰로오스 함량이 증가됨에 따라 투과 특성 감소가 광학 필름에서 사용이 가능하지 않는 정도까지 감소함을 보인다. 아울러 PVA와의 혼화성 또한 그림에서 보는 바와 같이 마이크로 셀룰로오스 섬유의 최대 첨가량이 3 wt%이내로 제한됨을 알 수 있다. 이는 우수한 광학 특성이 요구되는 편광 필름에 마이크로 셀룰로오스 섬유 첨가가 Figure 2에서 보는 바와 같이 필름의 치수 안정성을 향상시킨다고 하여도 이를 광학용 편광 필름에 적용시키는 한계가 있음을 의미한다. 이를 해결하기 위하여 PVA와 혼화성이 우수하여 상대적으로 많은 양을 첨가할 수 있는 나노 셀룰로오스 섬유 사용을 고려할 수 있다. Figure 3에 나노 셀룰로오스 섬유가 첨가된 일축 연신 PVA 필름의 광학 특성을 함께 나타내었다. 그림에서 보는 바와 같이 마이크로 셀룰로오스 섬유 함유 PVA 필름과 비교하여 헤이즈가 현저히 적으며 그 결과, 광 투과 특성이 셀룰로오스 섬유가 첨가되지 않은 PVA 연신 필름보다 크게 감소하지 않음을 알 수 있으며 나노 셀룰로오스 섬유를 3 wt% 첨가하여도 투과도가 80% 이상을 유지함을 보인다. 이러한 현상은 마이크로 셀룰로오스 섬유 대신 나노 셀룰로오스 섬유 첨가에 따른 가시광선 영역에서 나노 크기를 갖는 셀룰로오스 섬유에 따른 빛 산란 감소, 그리고 PVA와 상대적으로 우수한 혼화성에 의한 계면 감소에 의한 빛 산란 감소 결과 때문이다.

Figure 4에 나노 셀룰로오스 섬유가 함유된 일축 연신 PVA 필름의 열 수축에 의한 치수 변형을 나타내었다. 그림에서 보는 바와 같이 마이크로 셀룰로오스 섬유와 같이 섬유 첨가에 따라 연신 PVA 필름의 치수 안정성이 개선됨을 알 수 있다. 이러한 결과로부터 나노 셀룰로오스 섬유가 섬유 크기 감소에도 마이크로 셀룰로오스 섬유와 같이 연신 PVA 필름 열 수축을 감소시키는 보강재 역할을 함을 알 수 있다.

Figure 5에 얻어진 TMA 결과로부터 셀룰로오스 섬유 첨가에 따른 연신 PVA 필름의 열 변형 시작 온도를 나타내었다. Figure 1에서 확인된 바와 같이 열처리는 열 수축률은 감소시키나 연신 PVA 필름의 열 변형 시작 온도에는 영향을 미치지 못함을 보인다. 하지만, Figure 5에서 보는 바와 같이 셀룰로오스 섬유 첨가에 의하여 연신 PVA 필름의 열 변형 시작 온도가 최대 20도까지 증가됨을 알 수 있다. 마이크로 셀룰로오스 섬유가 첨가된 연신 필름은 나노 셀룰로오스 섬유가 첨가된 연신 필름에 비하여 열 변형 시작 온도가 높으며 셀룰로오스 섬유 함량이 증가될수록 열처리 변형 시작 온도가 증가된다. 열처리 온도가 열 변형 시작 온도에 미치는 영향을 살펴보면 나노 셀룰로오스 섬유가 첨가된 연신 PVA 필름의 열처리 온도는 열 변형 시작 온도에는 크게 영향을 주지 않는 반면, 마이크로 셀룰로오스 섬유의 경우, 셀룰로오스 섬유 함량 증가에 따라 열처리 온도 증가에 따라 열 변형 시작 온도도 증가함을 보인다.

100 oC 이하에서의 치수 변화를 의미하는 열 변형 시작 온도는 사용 온도에 따른 PVA 비 결정 사슬 움직임에 기인되며 PVA 사슬이 갖는 열에 의한 고유 움직임과 PVA 필름 연신과 열처리 과정에서 형성된 배향과 결정화와 같은 거시 구조에도 좌우된다. Figure 6과 Figure 7에 셀룰로오스 섬유 첨가에 따른 연신 PVA 필름의 거시적 구조 변형을 나타내었다. Figure 6에서 보는 바와 같이 셀룰로오스 섬유 첨가에 의하여 연신 PVA 필름이 복굴절률이 증가되는 것으로 보아 셀룰로오스 섬유도 연신에 의하여 PVA 사슬과 함께 배향됨을 알 수 있다. 이러한 섬유의 배향에 따른 보강 섬유의 규칙성 증가는 열에 의한 치수 안정성 즉, 필름 수축률 감소로 나타나게 된다. 마이크로 셀룰로오스 섬유 첨가 필름과 비교하여 나노 셀룰로오스 섬유 첨가 연신 PVA 필름 복굴절률이 상대적으로 높은 것을 알 수 있다. 마이크로 셀룰로오스 섬유는 PVA와의 낮은 혼화성으로 연신에 의한 섬유 배향이 상대적으로 적게 일어나는 반면 나노 셀룰로오스 섬유의 경우, 우수한 혼화성으로 연신에 의하여 섬유 배향이 PVA 사슬 배향과 함께 더 잘 일어남을 의미한다. Figure 7에 셀룰로오스 섬유 첨가에 의한 PVA 필름의 상대 결정화도 변화를 나타내었다. 전보와10 Iorga 등에서11 확인된 바와 같이 미연신 필름의 경우 셀룰로오스의 첨가가 결정화도에는 크게 영향을 미치지 못하는 반면, 연신 필름의 경우 그림에서 보는 바와 같이 마이크로 셀룰로오스 섬유 첨가에 의하여 연신 PVA 필름의 상대 결정화도는 증가함을 보인다. 연신 PVA 필름에 있어서 셀룰로오스 첨가에 의한 결정화도 증가는 Song과 Lee의12 연구에서도 확인할 수 있다. 하지만, 나노 셀룰로오스 섬유 첨가의 경우, 마이크로 셀룰로오스 섬유에 비하여 PVA의 상대 결정화도 변화에 영향을 덜 미침을 알 수 있다. 이는 마이크로 셀룰로오스 섬유는 열처리 과정에서 PVA 결정화에 기핵제 역할을 하는 반면, 나노 셀룰로오스 섬유는 PVA와의 우수한 혼화성과 나노 크기에 의하여 PVA 필름 결정화에는 영향이 적으며 오히려 섬유의 함량 증가에 의하여 결정화도를 감소시킴을 알 수 있다. Figure 5의 셀룰로오스 섬유 첨가에 의한 열 변형 온도의 증가는 Figure 6에서 확인된 셀룰로오스 섬유 첨가에 의한 배향 증가와 함께 열처리에 의한 상대 결정화도 증가에 따른 치수 안정성의 결과로 해석할 수 있다. 이상의 결과로부터 마이크로 셀룰로오스 섬유가 나노 셀룰로오스 섬유에 비하여 연신 PVA 필름의 치수 안정성에 더 효과적임을 알 수 있다.

|

Figure 1 TMA thermal spectra of uniaxially oriented PVA films(6x). |

|

Figure 2 TMA thermal spectra of uniaxially oriented PVA films with micro cellulose fibers (6x) at different annealing conditions: (a) 80 oC for 10 min; (b) 90 oC for 10 min. |

|

Figure 3 Optical properties of uniaxially oriented PVA films (6x) annealed at 90 oC for 10 min: (a) transmittance; (b) haze. |

|

Figure 4 TMA thermal spectra of uniaxially oriented PVA films with nano cellulose fibers at different annealing conditions: (a) 80 oC for 10 min; (b) 90 oC for 10 min. |

|

Figure 5 Onset shrinkage temperature of uniaxially oriented PVA films (6x) at different annealing temperature for 10 min. |

|

Figure 6 Effect of annealing conditions on the birefringence of uniaxially oriented PVA films with cellulose fibers (3%, 6x) at different annealing conditions: (a) 80 oC for 10 min; (b) 90 oC for 10 min. |

|

Figure 7 Effect of cellulose fiber on the crystallinity of uniaxially oriented PVA films (6x) with cellulose fibers at different annealing temperature for 10 min. |

본 연구에서는 편광

필름 재료로 사용되는 일축 연신 폴리비닐알코올(PVA) 필름의 열에 의한 치수 안정성 개선을 위하여 셀룰로오스 섬유를 첨가하고 이에 따른 연신

필름의 열 수축 변화를 확인하여 다음과 같은 결론을 얻을 수 있었다.

1. 연신 PVA 필름의 치수 안정성 개선에는 열에 의한 사슬 이완 및 밀도 변화를 최소화하기 위하여 열처리 공정에

의한 사슬 고정화가 필요함을 확인하였다.

2. 마이크로 셀룰로오스 섬유 첨가에 의하여 열에 의한 치수 안정성이 개선되는 것으로 보아 셀룰로오스 섬유가 열

수축을 잡아 주는 보강재 역할을 함을 알 수 있었다.

3. 마이크로 셀룰로오스와 PVA와의 혼화성 감소로 마이크로 셀룰로오스 섬유가 함유된 일축 연신 PVA 필름의 광학 특성이 현저하게

감소됨을 알 수 있었다.

4. 광학 특성 개선을 위하여 마이크로 셀룰로오스 섬유 대신 나노 셀룰로오스 섬유를 첨가하면 광학 특성이 개선됨과 동시에 마이크로

셀룰로오스 섬유보다 효과는

적지만 치수 안정성도 함께 개선됨을 확인할 수 있었다.

5. 셀룰로오스 섬유 첨가에 의한 치수 안정성 개선은 섬유의 보강재 역할과 함께 섬유 배향 그리고 섬유에 의한

PVA의 결정화와 같은 거시 구조 변화에도 기인되는 결과임을 알 수 있다.

감사의 글: 본 연구는

2019년도 산업통상자원부의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임 (P0002007 2019년 산업전문인력역량강화사업). 이와 함께

경기도가 지원한 경기도 지역협력연구센터(GRRC) 사업(고기능

나노 코팅 컨소시엄(고기능복합소재개발): GRRC 단국 2018-B02)의 지원으로 수행되었습니다. 아울러 셀룰로오스 섬유를

제공해 주신 전자부품연구원의 유명재 박사님께 감사드립니다.

- 1. U. W. Gedde, “ChainOrientation”, in Polymer Physics, Springer, Dordrecht, pp 199-216(1999).

-

- 2. J. L. White and J. E.Spruiell, Polym. Sci. Eng., 23, 247 (1983).

-

- 3. S. H. Tabatabaei, P. J.Carreau, and A. Ajji, Polymer, 50, 4228 (2009).

-

- 4. J. P. Kim and D. H. Song, Polym.Sci. Tech., 15, 31 (2004).

- 5. A. Andreatta and S. Doi, USPatent 6, 133, 973 (2000).

- 6. E. J. Choi, S. S. Choi, I. H.Park, and S. B. Park, Polym. Korea, 37, 66 (2013).

-

- 7. C. A. Finch, Editor, Poly(vinylalcohol) - Developments, 2nd Ed., John Wiley, New York, 1992.

- 8. P. Wu and N. Rao, Opt.Mater., 21, 1 (2003).

-

- 9. H. Nakajama, N. Fukagawa, Y.Nishiura, T. Yasuda, T. Ito, and K. Mihayashi, J. Photopolym. Sci. Technol.,19, 2 (2006).

-

- 10. S. S. Lee, S. M. Kim, M. J.Yoo, and H. J. Kang, Polym. Korea, 43, 434 (2019).

-

- 11. D. M. Panaitescu, A. N. Frone,M. Ghiurea, C. I. Spataru, C. Radovici, and M. D. Iorga, Advance inComposite Material—Ecodesign and Analysis, B. Attaf, Editor, In Tech,Rijeka, pp 103-122 (2011).

-

- 12. H. K. Lee and Y. S. Song, CompositesPart B, 162, 1 (2019).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(1): 70-75

Published online Jan 25, 2020

- 10.7317/pk.2020.44.1.70

- Received on Sep 17, 2019

- Revised on Nov 6, 2019

- Accepted on Nov 26, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Ho-Jong Kang

-

Department of Polymer Science and Engineering, Dankook University, Gyeonggi-do 16890, Korea

- E-mail: hjkang@dankook.ac.kr

- ORCID:

0000-0001-8411-3667

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.