- Synthesis of Polyoxyethylene Reactive Surfactant Using Acrylic Acid and Properties of Water-based Adhesive

Jung-Eun Cho, Sang-Chul Lee*, Jong-Kwon Park*, Kyung-Sil Kim*, Hye-Lin Shin, Yu-Ri Kim*, and Noh-Hee Jeong†

Dept. of Engineering Chemistry, Chungbuk National University, Cheongju 28644, Korea

*Daeyang Polysol Co., LTD, Sandanro 87, Heungdeok-gu, Cheongju 28577, Korea- 아크릴산을 이용한 폴리옥시에틸렌계 반응성 계면활성제의 합성 및 수성 점착제 특성

충북대학교 공과대학 공업화학과, *대양포리졸

In this experiment, reactive surfactants were synthesized

by using nonionic surfactants such as polyoxyethylene lauryl ether (C12POE23),

polyoxyethylene stearyl ether (C18POE20) and acrylic acid. The synthesized

surfactant was confirmed by FTIR and 1H NMR. In addition, its

surface tension and emulsifying properties were estimated. The surface tension

and critical micelle concentration of the synthesized reactive surfactant were 1.1×10-4 mol/L

and 37.85 dyne/cm, respectively, for polyoxyethylene lauryl ether acrylate

(C12POE23-AA) and 9.6×10-5 mol/L and 39.88 dyne/cm,

respectively, for polyoxyethylene stearyl ether acrylate

(C18POE20-AA). The synthesized reactive surfactant in this research was used as

an emulsifier in emulsion polymerization of adhesives and its physical

properties were evaluated. The solid content was measured in the range of

57.2~57.5%. In the case of initial adhesion, the C12POE23-AA and C18POE20-AA

made with reactive emulsifier showed #11 and #9,

respectively. Water-based adhesive using a reactive emulsifier will be applied

as an adhesive for skin

본 실험에서 반응성 계면활성제는 비이온성 계면활성제인 polyoxyethylene lauryl ether(C12POE23), polyoxy-ethylene stearyl

ether(C18POE20) 및 아크릴산을 사용하여 합성하였다. 합성한 계면활성제는 FTIR 및 1H

NMR에 의해 확인하였으며, 물성은 임계미셀농도와 유화력을 측정하였다. 합성한 반응성 계면활성제의 표면장력 및 임계미셀농도는

polyoxyethylene lauryl ether acrylate(C12POE23-AA)에 대해

1.1×10-4 mol/L 및

37.85 dyne/cm이고 polyoxyethylene stearyl ether

acrylate(C18POE20-AA)에 대해서는 9.6×10-5 mol/L, 39.88 dyne/cm이었다. 본 연구에서 합성된 반응성 계면활성제를 점착제의 유화 중합에서 유화제로 사용하여 그 물성을 평가하였다. 고형분 함량은 57.2~57.5%의 범위에서 측정되었다. 초기 접착의 경우, 반응성 유화제로 제조된

C12POE23-AA는 #11으로

측정되었고, C18POE20-AA는 #9이다. 반응성 유화제를 이용한 수성 점착제는 피부용 점착제로서 응용될

것이다

Reactive surfactants were

synthesized by using nonionic surfactants such as polyoxyethylene lauryl ether (C12POE23),

polyoxyethylene stearyl ether (C18POE20) and acrylic acid. Synthesized reactive

surfactants in this research were used as an emulsifier, in emulsion

polymerization of adhesives and their physical properties were evaluated.

Keywords: reactive surfactants, polyoxyethylene nonionic surfactants, critical micelle concentration, pressure sensitive adhesive, solids content

이 연구는 중소벤처기업부

연구마을 사업의 일환으로 수행되었습니다. 이에 감사드립니다(과제번호: 2017 020997).

계면활성제는 서로

다른 상의 계면 차이로써 계면 흡착을 행하여 표면 장력을 저하시켜 계면 활성을 부여하는 물질이다. 보통 1분자 속에 친유기와 친수기가 함께 들어

있는 양친매성인 물질은 계면활성제가 될 수 있다.1-3

계면활성제는 친수기의

종류에 따라서 물에 녹았을 때 음이온 또는 양이온으로 해리되는 이온성 계면활성제와, 이온으로 되지 않는 비이온성 계면활성제로 분류된다.4-6

그 중, 비이온성 계면활성제는 친수기가 전하를 띠지 않는 계면활성제를 뜻하며, 수용액에 녹아 작용기의 해리가 일어나지 않는 것이 특징이다.7,8

비이온성 계면활성제의 종류로는 작용기에 따라 에테르형, 에스테르형, 에스테르에테르형, 아미드형 등이 있으며, 비이온 계면활성제를 유화제로 사용하여

유화중합방법을 통하여 아크릴계 점착제로 사용하고 있다.9,10 유화중합은 고분자의 생산에 사용되는 중합방법 중 하나로 반응열의

제거가 용이하고 빠른 중합속도로 높은 분자량의 고분자를 생산할 수 있는 장점을 가지고 있어서 점착제 제조에 이용을 하고 있다.11-13

용제형 점착제는 벤젠, 톨루엔 등과 같은 휘발성 유기화합물을 용매로 이용하고 있어 환경오염 및 인체유동성 문제를 가지고 있고, 수성형 점착제는

물을 용매로 사용하여 안정적인 작업 환경과 오염을 시키지 않는 장점을 가지고 있기 때문에 최근에 친환경 접착제로 생산이 증가하고 있다.14,15

수성 점착제 제조 시 에멀젼을 제조할 때 비이온 유화제가 많이 이용되고 있다. 유화중합을 이용한 점착제의 경우, 중합 후 유화제가 불순물로 작용하여

낮은 접착성, 낮은 내수성 등의 접착물성을 저하시키는 문제점이 있다.16,17 반응성 계면활성제는 유화 중합 중 자유 라디칼

과정에서 반응할 수 있는 작용기를 함유한 표면활성 분자로 반응성 계면활성제를 유화제로 사용하게 되면 중합 시 단량체로서도 작용하여 중합 후의 남는

유화제의 양을 감소시키기 때문에 향상된 물성을 가진 접착제를 얻을 수 있다.18,19 이러한 수성 점착제는 치과용, 인테리어용,

의료용밴드와 같은 기능성 점착제에 이용하여 인체에 대한 피부자극이 적은 제품의 개발에 응용이 가능할 것으로 기대된다.

따라서 본 연구에서는

비이온 계면활성제인 polyoxyethylene lauryl ether(C12POE23), polyoxyethylene stearyl ether (C18POE20)을 acrylic acid와 반응시켜 반응성 계면활성제인

polyoxyethylene alkyl ether acrylate를 합성하였다. 그리고 합성 여부를 확인하기 위하여 합성화합물을 FTIR 분석과

1H NMR을 이용해 구조를 확인하였으며, 임계미셀농도(cmc), 유화력의 물성을 측정하였다. 합성한 반응성 유화제를 통하여 수성형 점착제를

제조하였으며, 고형분, 점도, 평균입자 사이즈, 점착력을 측정하여 비이온 계면할성제인 polyoxyethylene lauryl

ether(C12POE23)과 성능을 비교하였다.

실험재료 및 장치. 본 실험에 사용된 순도 99% 이상의 비이온 계면활성제인 polyoxyethylene

lauryl ether, polyoxy-ethylene stearyl ether는 Junsei Chemical Co.에서 구입하여 정제 없이 사용하였다. Sodium

carbonate, acrylic acid, p-toluene sulfonic acid monohydrate, benzene은 Samchun Pure Chemical Co.에서 구입하여 정제 없이 사용하였다.

접착제 제조 시 n-butyl

acrylate, methacrylic acid는 Samchun Pure Chemical Co.에서 구입하였으며, alkyl(C8~C16) alcohol

ethoxylate는 Dongnam Chemical Co.에서 구입하여 사용하였다. 2-ethyl hexyl acrylate는 Sigma Aldrich에서 구입하였으며, methyl methacrylate는 Junsei

Chemical Co.에서, ammonium persulfate는 T.C.I에서 구입하여 정제 없이 사용하였다.

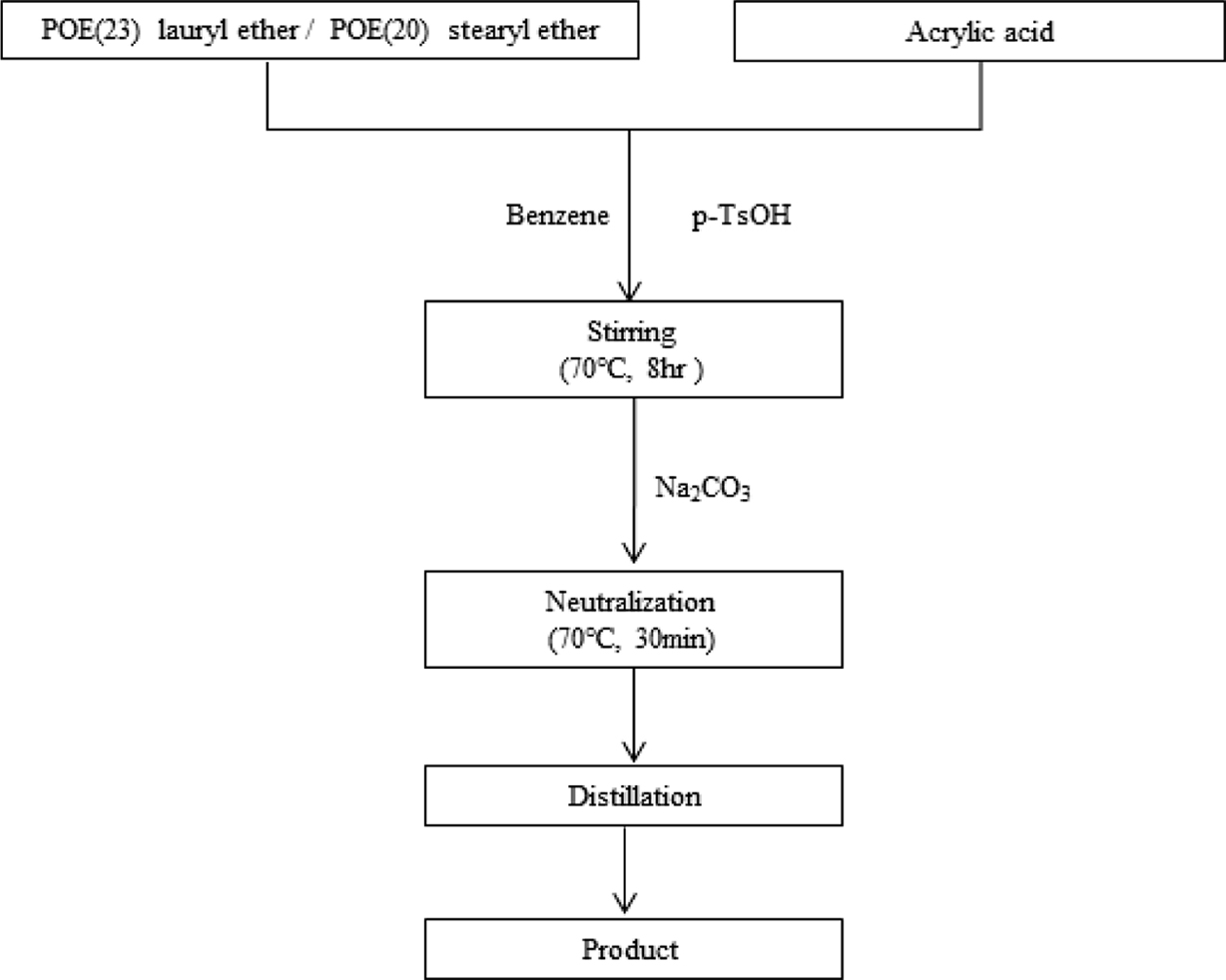

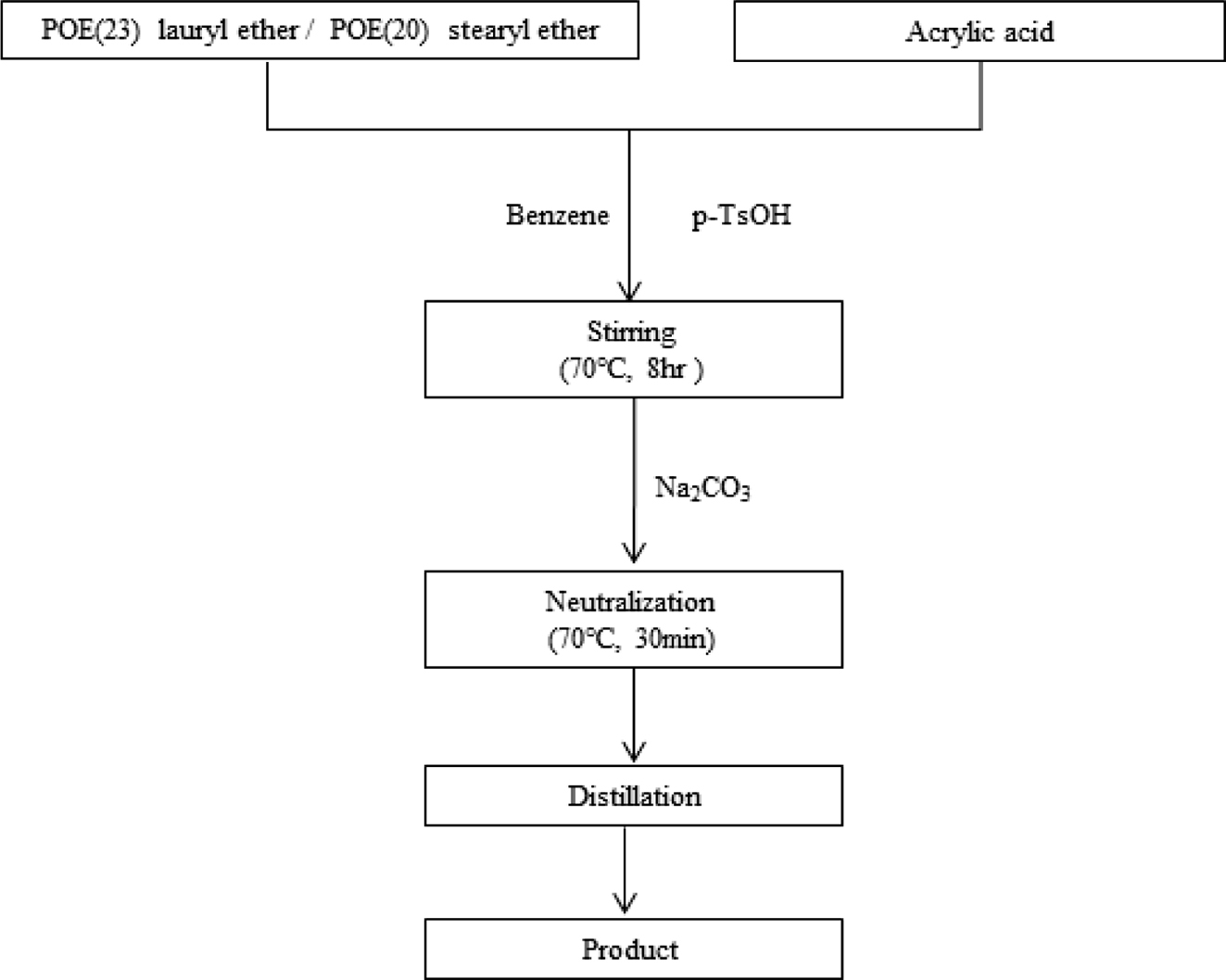

Polyoxyethylene Alkyl Ether Acrylate의 합성 방법. 제조과정은 Figure 1에 나타내었다. 500 mL 4구 둥근바닥 플라스크에 비이온 계면활성제 polyoxyethylene

lauryl ether 0.1 mol 또는 polyoxyethylene stearyl

ether 0.1 mol과 acrylic acid 0.1 mol을 넣고 촉매 p-toluene

sulfonic acid monohydrate 0.01 mol과 용매 benzene(100 mL)을 70 oC에서

5시간 동안 반응을 진행한다. 반응이 완료된 후 sodium carbonate 0.01 mol 투입하여 1시간 탈촉시킨 후 분액깔때기를 이용하여

물로 정제과정을 거친 후, 회전농축증발기로 감압 증류하여 반응성 계면활성제를 얻는다. 전체 반응식은 Figure 1과 Scheme 1에 나타내었다.

비이온 계면활성제인 C12POE23, C18POE20을 acrylic acid와 반응시켜 만든 반응성 계면활성제는 각각 C12POE23-AA,

C18POE20-AA로 명명하였다.

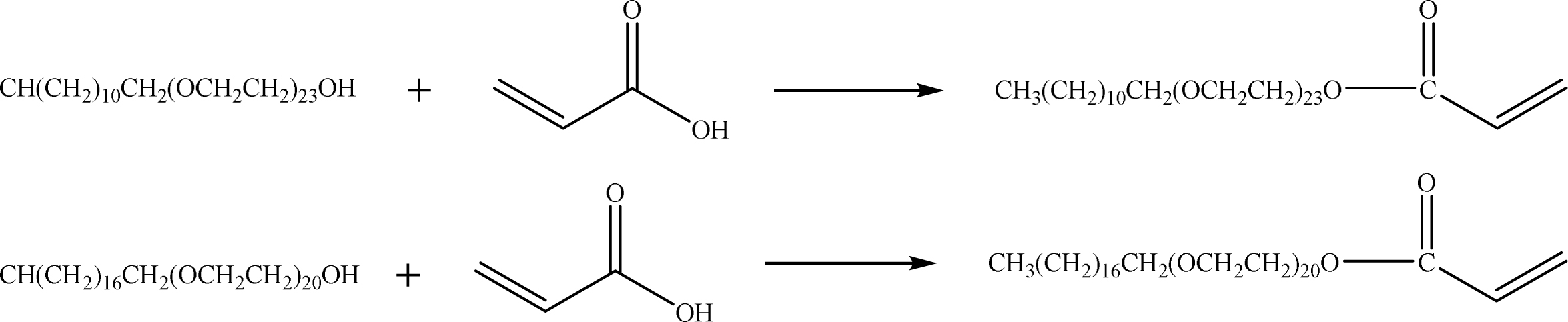

Scheme 1. Synthetic route of the reactive surfactants.

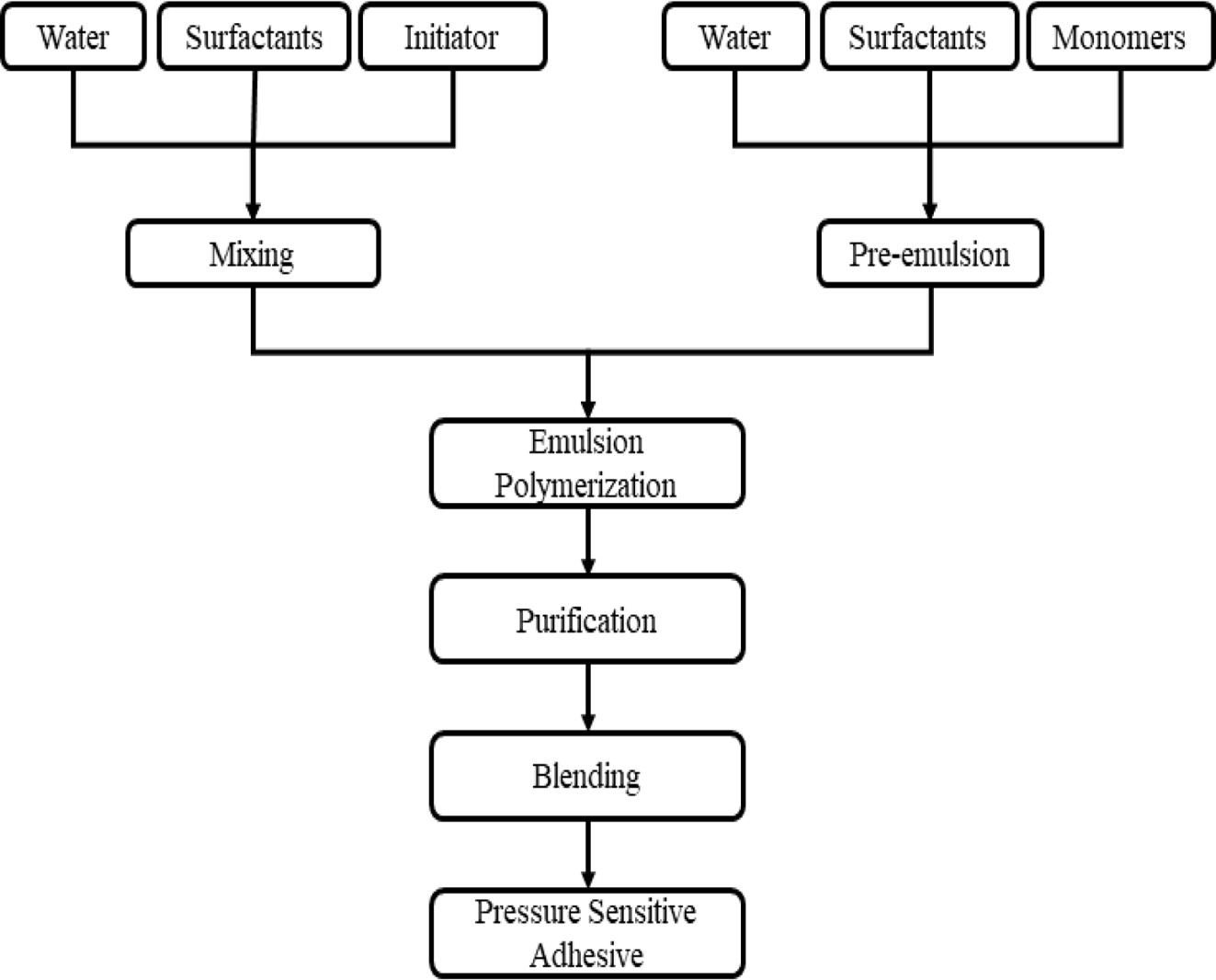

수성 아크릴 점착제의 제조. 합성한 반응성 유화제를 수성 아크릴 점착제 제조 시 유화제로써 첨가하였다. 제조 방법은

Figure 2에 나타내었다. 수상과 유상의 프리에멀젼 두 단계를 먼저 나누어 제조하는데, 수상에서는 4구 플라스크 반응기 안에 증류수를 200 mL(11.1 mol), alkyl(C8~C16)

alcohol ethoxylate 3 g(0.002 mol)과 개시제(NH4)2S2O8

5%용액 5 mL (0.001 mol) 투입 후 130 rpm 속도로 교반하여 반응기의 내부 온도를 75 oC로 유지시킨다. 프리에멀젼은 증류수 200 mL (11.1 mol)에 합성한 반응성 계면활성제를 15 g(0.01 mol) 용해시킨 후, n-butyl

acrylate 165 g(1.29 mol), 2-ethyl hexyl acrylate 350 g(1.90 mol), methyl methacrylate 30 g(0.30 mol), methacrylic acid 18 g(0.21 mol)을 첨가하여 균질기로 2000 rpm으로 유화시킨다. 프리에멀젼 제조 후 수상에 유상 에멀젼

10%를 먼저 반응기에 투입 후 75 oC의 온도에서

30분간 예비 반응 후 나머지 90%를 3시간 동안 일정 속도로 반응 촉매 (NH4)2S2O8

5%(0.007 mol) 용액 30 mL와 함께 적하시키며 반응시킨다. 적하 완료 후 미반응

단량체를 제거하기 위해 2시간 동안 온도와 속도를 유지하며 더 교반한다. 교반 후 40 oC 이하로 냉각한 뒤 pH를 조절하기 위해 NH4OH를 첨가하여 최종 수성 아크릴 점착제를

얻었다.

구조 분석. 계면활성제의 구조 분석에는 FTIR(480 plus,

Jasco), 1H NMR(Avance 500 MHz, Bruker)을 사용하였다. 합성 물질의 구조를 확인하기 위해 Bruker Co.의 수소핵자기공명분석기

1H NMR DPX-500을 사용하였으며, 실온에서 측정하여 내부 표준물질로는 tetramethylsilane(TMS) 용매를

사용하여 δ 단위(ppm)로 표시하였다. Jasco Co.의 적외선 분광광도계는 NaCl disk를 사용하여 구조 분석을 하였다.

물성 평가. 계면활성제의 표면장력 측정은 Wilhelmy

plate법을 이용하여 25 oC에서 10-4~10-1 mol/L 농도 범위 내에서 계면활성제 수용액을 만든

후 표면장력계를 이용하여 3회 측정한 후 평균값으로 하였다. 계면활성제 농도 증가에 따라 더 이상 표면장력 값이 변하지 않는 농도를 계면활성제의

cmc 값으로 결정하였다.20 기포력 측정은 KSM ISO 696:2008의 규정에 따라 Ross-Miles법에 의한 기포력

측정 장치를 사용 하여 25 oC에서 0.1 wt%의 수용액의 기포력을 3회 반복 측정된 값의 평균치를 나타내었으며, 5분 지난 후 거품의 높이를 측정하여

거품의 안정도로 표시하였다.21 유화력 측정은 Rosano와 Kimura의 방법을 개량하여 측정하였다. 200 mL 비이커에 0.1 wt% 농도의 시료가 용해된 수용액 50 mL와 식물유인 대두유와 유기용매인 벤젠, 단량체 각

3가지를 50 mL 취하고 호모게나이저를 이용하여 3000 rpm에서 10분간 교반시켰다. 유화된 액체를 100 mL의 메스실린더에 넣고 실온에서 방치한 다음 일정 시간마다

유화된 액상 전체 부피에 대한 감소비율을 구하여 유화력으로 표시하였다.17

접착제 물성 평가. 고형분 측정: 한국 산업규격에 규정된 접착제의 일반 시험 방법인

KS M 3705 시험 방법으로 시험하였다. 수성형 점착제 내의 수분을 제외한 고형분의 무게 측정은 시료 1.00 g을 알루미늄 접시에 소수점 이하 두 자리까지 무게를

측정 후, 열풍 순환식 건조기에서 105 oC, 180분 동안

건조시킨다. 그 후 무게를 다시 측정하여 각각의 알루미늄 접시의 무게를 뺀 수치를 건조된 무게 측정치를 건조 전 무게 측정치로 나누어 백분율(%)로

산출하였다.

초기점착력: 초기점착력을 확인하기 위해 한국 산업규격 KS A

1107 시험 방법으로 시험하였다. 시험편은 그라프트지를 사용하여 너비 25 mm, 길이 300 mm로 절단하여 점착제의 종류별로 5개의 시험편에

50 μm의 두께로 도포시킨 뒤 건조기에서 10분간 건조시킨다. 건조한 시험편을 30° 각도로 경사판을 조절한 ball tack 측정기(KPB-801)에

설치하여 측정하였다.

Steel

ball은 고탄소 크롬 베어링 강재로 지름이 1/32 inch에서부터 32/32 inch까지 범위의 것을 사용하였고, 제일 작은 볼에서부터

점차 큰 볼로 각 5회 측정하여 완전히 정지하고 5초 이상 움직이지 않는 가장 큰 볼을 찾았다. 각 시료 5매의 최대값을 구해 초기접착력을 구하였다.

점도 및 pH: 수성 아크릴 점착제의 점도와 pH를 점도계(Spindle

RVNo.3. 10 r/min, BROOKFIELD)와 pH meter를

사용하여 측정하였다. 점도의 경우 초기 점도와 제조 후 4주 뒤의 점도 측정을 통해 안정성을 평가할 수 있으며, 측정된 pH는 피부용 점착제로서의

사용을 위한 인체 적용 가능성을 평가하기 위하여 사용되었다.

입도분포: 수성 아크릴 점착제의 평균 입도크기를 확인하기 위해서

입도분포분석기(Zetasizer Nano ZS, Malvern Co.)를 사용하였다. 분석 샘플 제작은 50 mL 증류수에 0.1 g의 접착젤를 희석한 후 평균값으로 입도크기를 측정하였다.

측정된 값의 정확도를 위해 각각 5회 이상 측정하여 평균값과 표준편차를 나타내었다.

점착력: 한국 산업규격 KS A 1107에 의거하여 너비 및

길이가 각각 25, 250 mm인 각 시료별로 5개의 시편을 크라프트지를 사용하여

제작하였다. 시료를 50 μm의 두께로 일정하게 도포시킨 후 상온에서 24시간 건조하였다. 건조 후 SUS304로 된 너비 50 mm, 길이 125 mm인 시험판에 1 kg 고무롤러를 이용하여 5회 왕복 압착시켰다. 30분

후 인장력테스트기(Instron, Dacell co.)를 이용하여 300 mm/min의 속도로 시험편 5매의 최대 점착력, 최소

점착력 및 박리강도를 측정하였다. 시험방법은 180o 박리시험법으로 진행하였고

5회 반복 측정하여 평균치를 구하였다.

|

Figure 1 Flowchart for synthesis of reactive surfactants. |

|

Figure 2 Flowchart for the preparation of water-based PSA. |

합성 및 분석. C12POE23과 C18POE20을 각각 아크릴산과 반응하여

C12POE23-AA와 C18POE20-AA를 합성하였다. 식 (1)과 같이 실제 최종 반응의 생성물 무게를 측정하여 이론적인 값과 비교하여 백분율로 계산하였을 때,

합성 수율은 88~93%으로 얻어졌으며, 모든 합성화합물은 상온에서 백색 고체이었다.

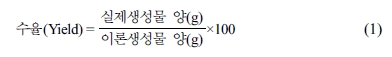

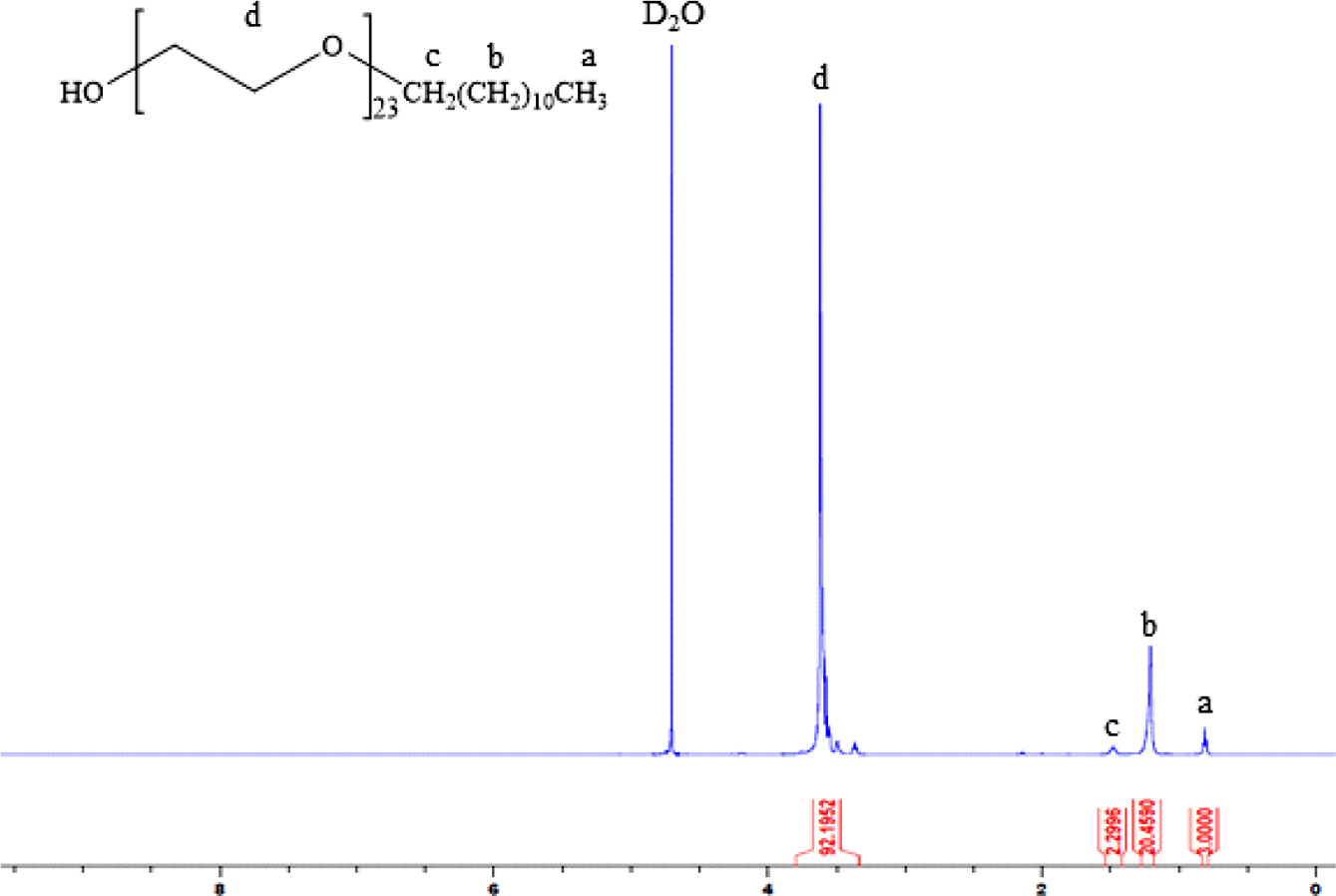

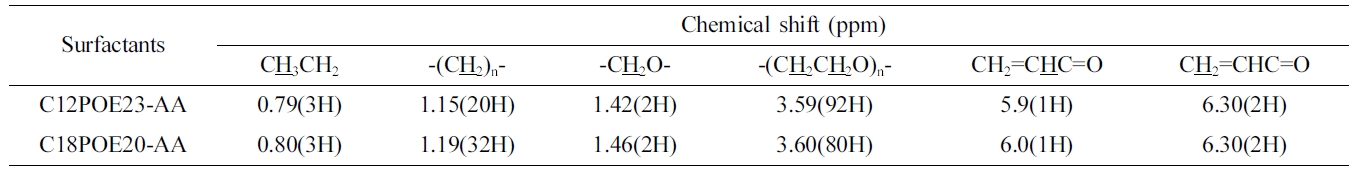

1H NMR에 의한 반응성 계면활성제의 분석: 합성화합물에 대한 1H NMR chemical shift의 측정결과로,

C12POE23의 1H NMR은 Figure 3에 나타내었으며, 반응성 계면활성제인 C12POE23-AA의 시그널을 Figure

4에 나타내었다. 1H NMR 스펙트럼은 장쇄 알킬기의 말단 메틸기의 수소에 대한 시그널이 0.80~0.87 ppm, -(CH2)n-이

1.25~1.29 ppm, -OCH2-이 1.46~ 1.58 ppm, -(CH2CH2O)n-이

3.57~3.70 ppm, acrylic acid에 의한 CH2=CHC=O이 6.00~6.12 ppm, CH2=CHC=O이 5.86~5.92, 6.26~6.31 ppm으로 Table 1에 나타났다. Figure 4에서는

Figure 3에서 나타나지 않는 범위인 5.86~6.31 ppm에서 아크릴산에 반응하여서 생성물이 형성되었음을 확인할 수 있다. 두 가지의 합성화합물의 스펙트럼은 유사하게 측정이 되었고, 이를 통하여 반응성 계면활성제가 합성된 것을 확인하였다.

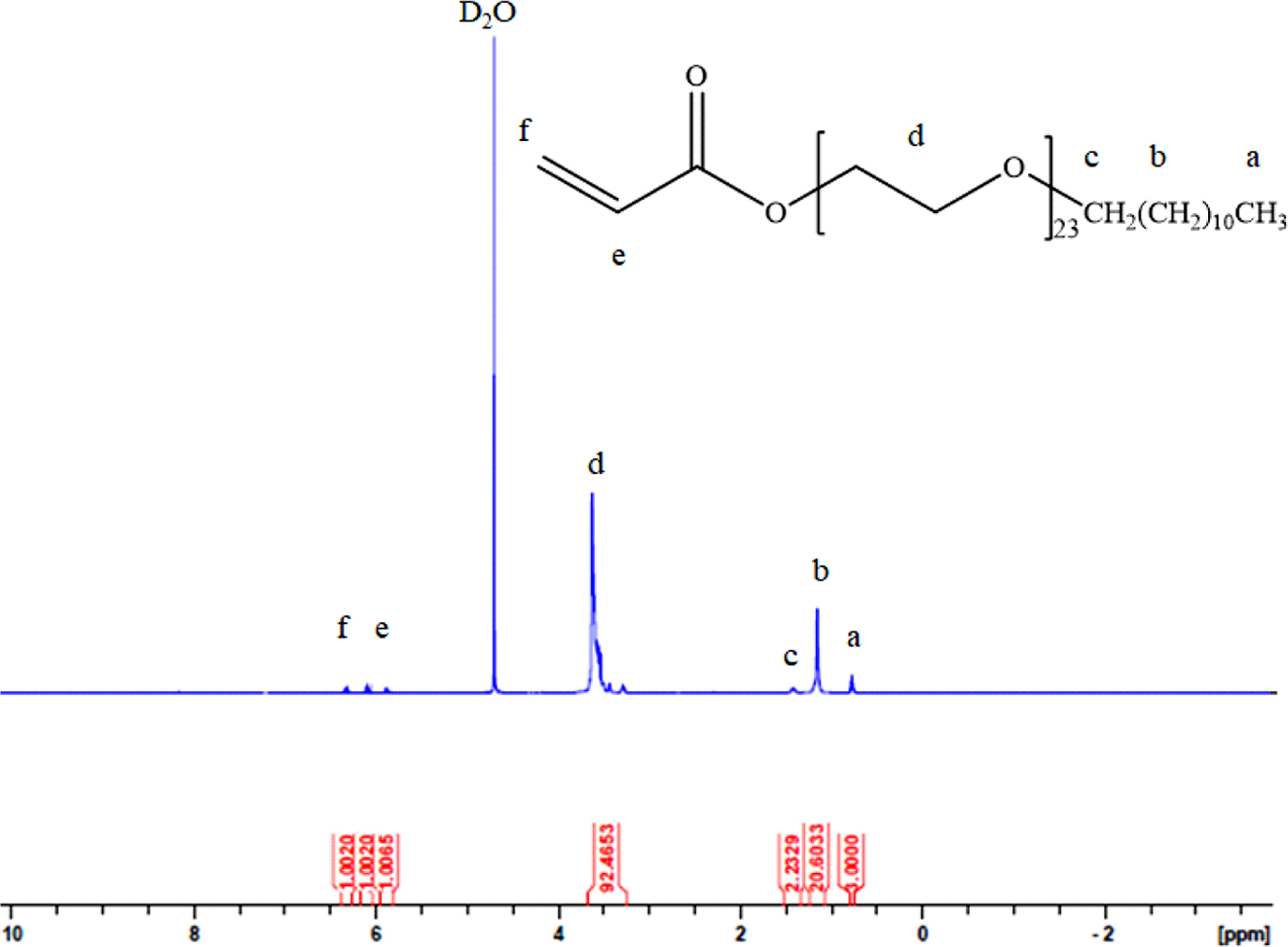

FTIR에 의한 합성 계면활성제의 분석: 계면활성제의 합성

여부를 확인하기 위해 분석결과를 Figure 5에 나타내었다. FTIR

스펙트럼에서 화합물의 주요 특성피크를 살펴보면, C-H기의 신축 진동피크는

2840~3000 cm-1, 에스테르의 C=O기 피크는 1720~1730 cm-1, 알켄의 C=C기

피크는 1640~ 1645 cm-1, 에테르의 C-O-C기 피크는 1100~1110 cm-1에서 나타났다. 이의 결과로

반응성 계면활성제가 합성되었음을 확인하였다.

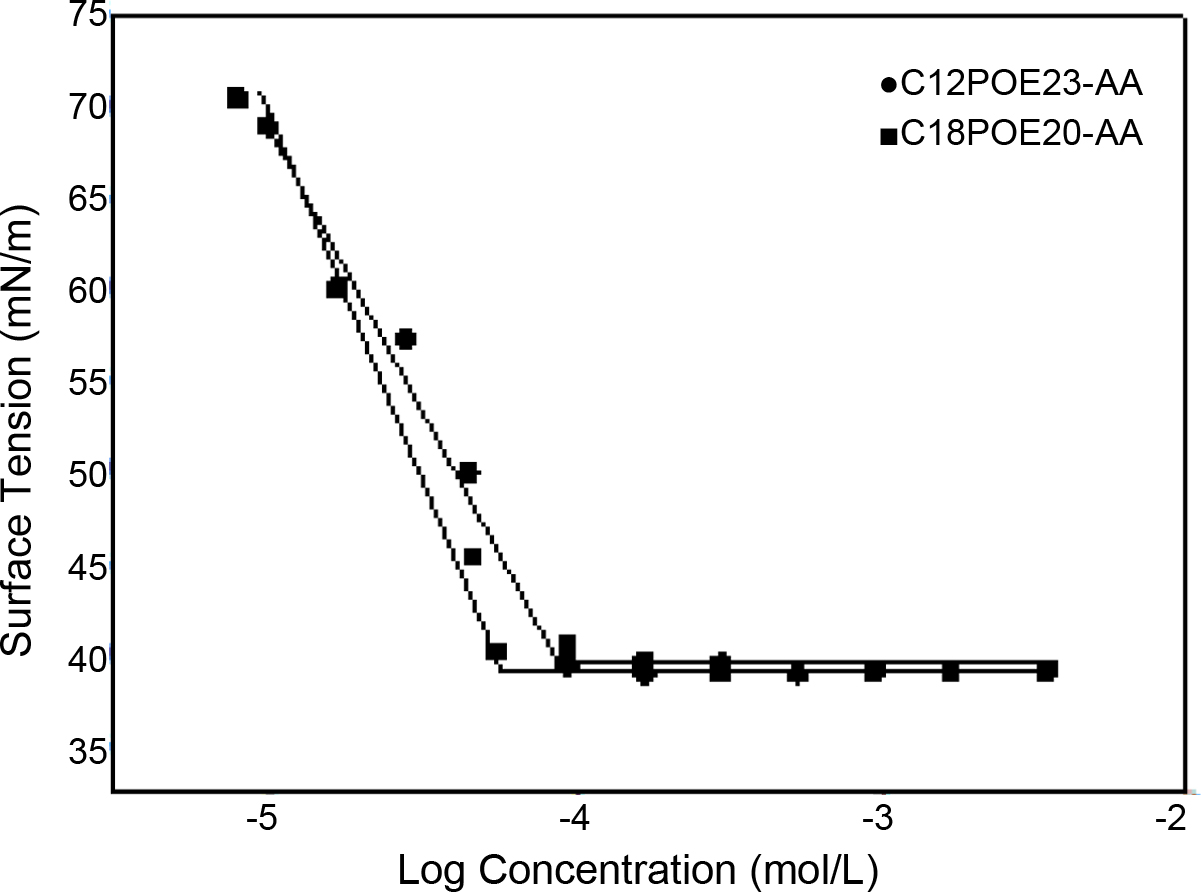

표면장력(Surface Tension). 계면활성제의 표면장력 측정은 10-5~10-1 mol/L 농도의 계면활성제 수용액을 만든 후

Wilhelmy plate법을 이용하여 측정하였다. 각 반응성 계면활성제의 표면장력(gcmc)을 측정하여 임계미셀농도(cmc) 값을 Table 2와 Figure

6에 나타내었다. C12POE23-AA의 표면장력은 39.60 mN/m 일 때의 임계미셀농도는 9.54×10-5 mol/L의 값이다. C18POE20-AA의 표면장력은

39.97 mN/m일 때의 임계미셀농도는 5.62×10-5 mol/L의 값이다.

따라서 소수성 부분의

탄소수가 증가할수록 임계미셀농도는 낮은 농도를 나타냄을 알 수 있다. 탄소 길이에 따라 –log cmc 값은 감소하는 것을 확인할 수 있다.

최대 표면 초과 농도(Гmax)

와 분자당 최소 영역(Amin)에 관하여 식 (2)에 나타내었다.

Гmax = (1/RT)(-dg/dlnC)T = (4.606RT)-1(-∂g/∂logC)T (2a)

Amin = 1014/(NГmax) (2b)

R은 이상기체상수 8.314 J/mol, T는 켈빈 온도, (-∂g/∂logC)T는 logC에 대한 표면장력 기울기, N은

아보가드로 수(6.023×1023)이다.

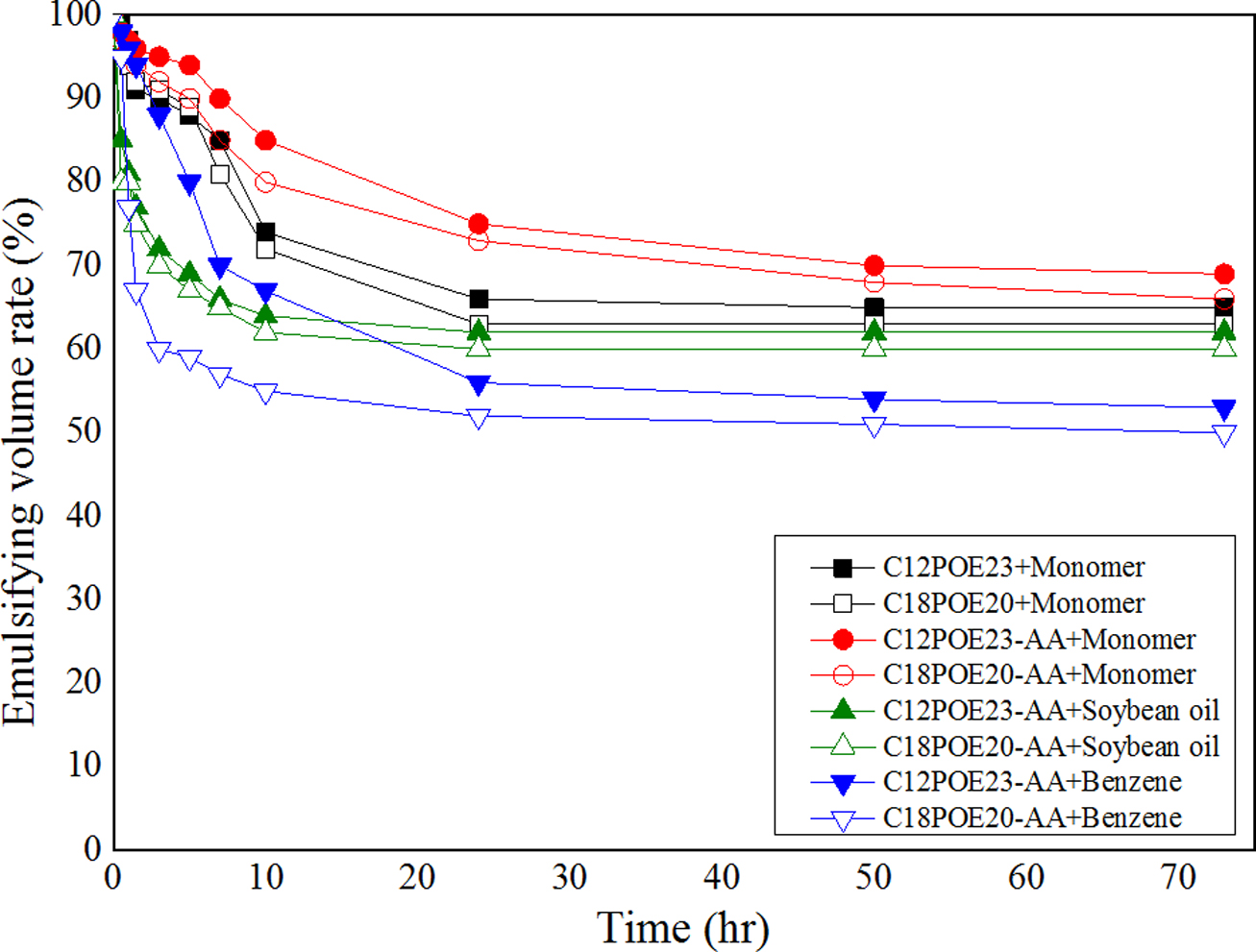

유화력(Emulsifying Power)

. 계면활성제의 유화력은 Rosano와 Kimura의 방법을 이용하여 측정하였다. 200 mL 비이커에 0.1 wt% 농도의 시료가 용해된 수용액 50 mL와 단량체 2-ethyl hexylacrylate와

vinyl acrylate를 각각 25 mL 취하고 균질기를 이용하여 3000 rpm에서 10분간 교반시켰다. 또한 유기용매인 벤젠과

대두유에서 각각의 유화력을 측정하여 Figure 7에 나타내었다. 시간의 흐름에 따라 완만한 유화용적 비의 감소를 볼 수 있었다. 합성된 2가지

계면활성제를 비교하였을 때, C12POE23-AA가 가장 우수한 유화력을 보였다. C12POE23-AA가 C18POE20-AA의 유화제를 사용했을

때 보다 단량체의 유화력에서 70% 이상의 유화력을 보였으며, 식물유와 벤젠에서는 각각 60%, 50% 이상에서의 유화력을 보였다. 비이온 계면활성제인

C12POE23과 C18POE20의 단량체에서의 유화력을 비교해 보았다. C12POE23과 C18POE20의 유화력은 60% 이상의 유화력을 보였다.

동일한 단량체에서의 유화력을 비교하여 보았을 때, 합성한 반응성 유화제인 C12POE23-AA가 더 우수한 유화력을 보였으며, 이러한 특징을 이용하여

수성 접착제를 제조 시 단량체와 수성 부분이 유화력 더 높일 수 있을 것이라 예상한다.

접착제 물성 평가. 고형분 측정: 점착제의 고형분은 한국 산업규격 KS M 3705방법으로

측정하였다. 반응성 유화제를 사용한 C12POE23-AA의 고형분은 57.5%, C18POE20-AA의 경우의 고형분은 57.2%가 나왔으며,

C12POE23의 유화제를 사용한 점착제는 56.8%의 고형분 농도를 갖는 것으로 측정되어 이는 98% 이상의 전환율을 갖는 것으로 확인하였다.

초기점착력: 유화제의 종류를 달리하여 만든 점착제의 초기점착력은 일반적으로

사용되는 유화제와 본 연구에서 합성한 반응성 유화제를 각각 사용하여 제조한 점착제의 초기점착력을 Ball-Tack 시험을 통해 측정하였다. 실험을

통한 측정값은

C12POE23-AA는 #11로 측정되었으며, C18POE20-AA과 C12POE23의 경우 각각 #9와

#7로 측정되었다. C12POE23-AA의 경우가 C18POE20-AA의 초기점착력보다 우수한 초기점착력을 나타낸 것을 확인하였으며, 이는

에틸렌옥사이드 사슬길이가 길어질수록 젖음성이 커서 접촉 면적이 커짐으로 접촉 시간 또한 증가되어 초기 점착력이 크게 나타났음을 알 수 있다.

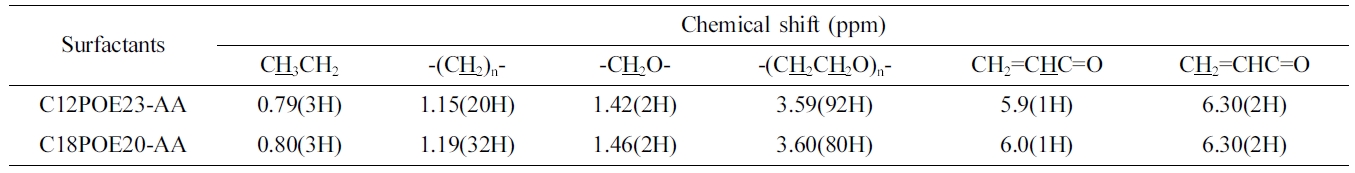

점도 및 pH: 각각의 유화제를 사용하여 제조한 점착제의 점도 및

pH를 측정하였으며, 그 결과를 Table 3에 나타내었다. 점도의 경우 공정에서의 작업성에 영향을 미치며 대체적으로 고점도로 갈수록 작업성이

떨어진다. C12POE23-AA, C18POE20-AA과 C12POE23의 경우 1530~2430 cps/25 oC의 범위에서 나타나 점도가 낮은 것을 확인하였다. pH의 경우 제조한 점착제들은 피부용 점착제로 사용을 위해

인체에 유해한 자극이 되지 않는 7로 측정되었다.

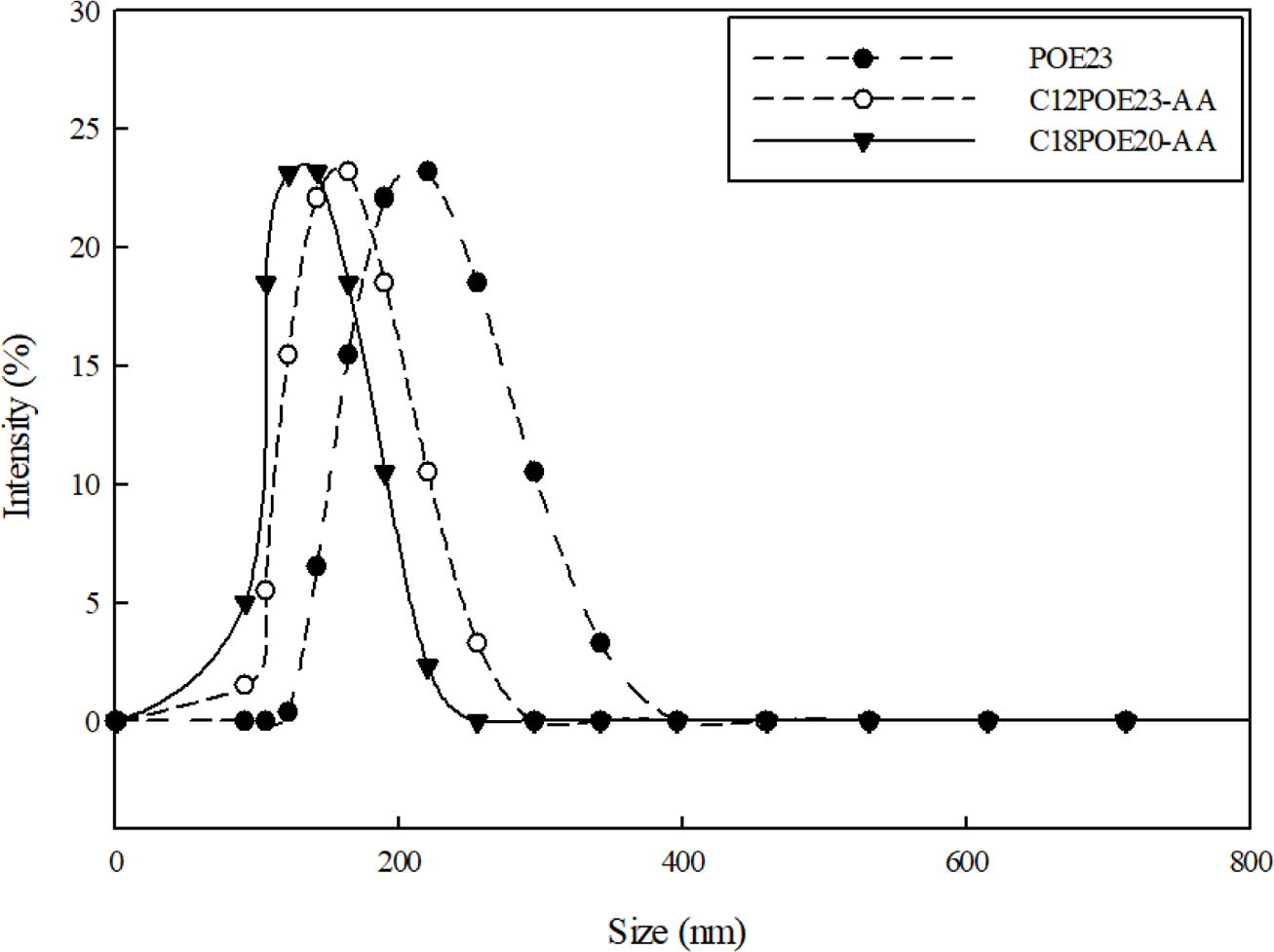

입도분포: 반응성 유화제 종류에 따라 제조한 점착제의 입도분포를

측정한 결과를 Figure 8에 나타내었다. 평균입도분포는 C12POE23-AA의 경우 153 nm, C18POE20-AA의 경우 133 nm, C12POE23의 경우 207 nm으로 비슷한 평균입도 사이즈를 갖는 것을 확인하였다.

반응성 유화제 사용 시에 평균입도 사이즈가 더 작게 측정됨으로 단분자성의 입자 사이즈에 영향을 주는 것을 확인하였으며, C12POE23의 분산체는

입자의 밀도 분포가 높아져서 점도가 반응성 유화제를 사용하였을 때 보다 높게 나타남을 알 수 있다.

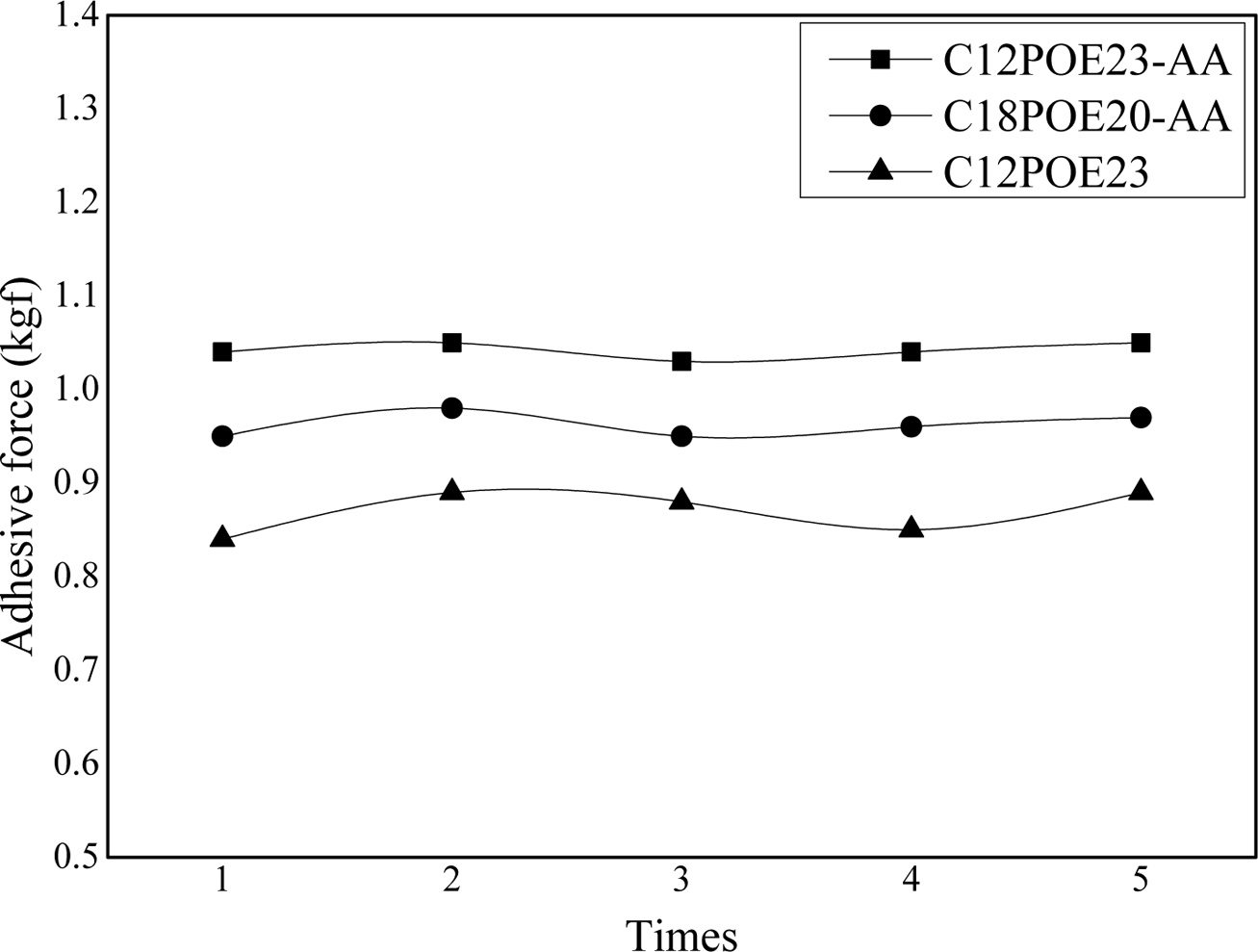

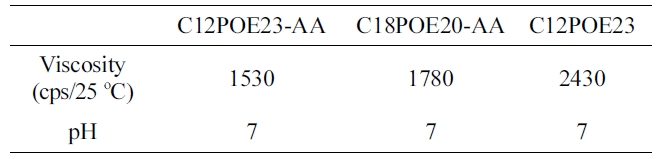

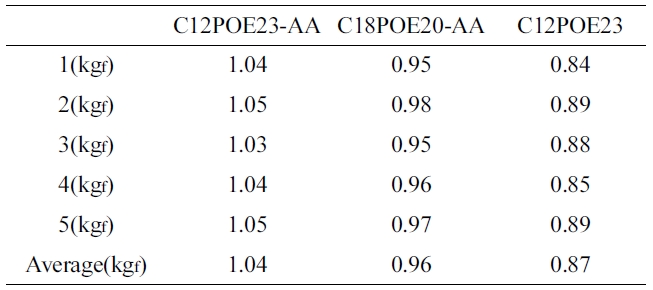

점착력: 수성 아크릴 점착제 제조 시 사용한 유화제에 따른 점착제들의

점착력을 측정한 값을 Figure 9와 Table 4에 나타내었다.

반응성 유화제를 사용한

점착제 C12POE23-AA의 경우 최대 접착강도 1.04 kgf이고, C18POE20-AA의 경우 최대 접착강도 0.96 kgf, C12POE23의 경우 최대 접착강도

0.87 kgf로 가장 낮은 접착강도를 갖는 것으로 측정되었으며,

오차율은 3~5% 이내이다.

이 결과로 보았을

때 반응성 유화제를 사용한 경우, 비이온성 계면활성제를 사용했을 때 보다 이중 결합을 가지고 있기 때문에 단량체의 기능을 수행하여 점착제와 피착제

간의 계면에서 debonding이 되어 계면에서의 wetting 능력 및 계면상호작용의 변화의 영향을 받아 점착제 내부 응력 및 마찰계수의 증가로

중합성이 향상되어 점착력이 증가한 것으로 해석할 수 있다.22,23

|

Figure 3 1H NMR chemical shift of C12POE23. |

|

Figure 4 1H NMR chemical shift of C12POE23-AA. |

|

Figure 5 FTIR spectra of (a) C12POE23-AA; (b) polyoxyethylene (23) lauryl ether; (c) acrylic acid. |

|

Figure 6 Surface tension vs. concentration for the synthesized surfactants. |

|

Figure 7 Emulsifying volume rates vs. time for the synthesized surfactants. |

|

Figure 8 Particle size distribution of the prepared PSAs with different emulsifiers. |

|

Figure 9 Peel test of the prepared PSAs with different emulsifiers. |

본 실험에서

polyoxyethylene lauryl ether, polyoxyethylene stearyl ether와 acrylic acid를 이용하여

polyoxyethylene alkyl ether acrylate 2가지의 반응성 계면활성제를 합성하였다. 각 합성화합물에 대해 기기분석을 통한

구조분석을 하였고, 계면물성을 비교하였다.

Acrylic

acid로부터 유도된 C18POE20-AA, C12POE23-AA의 합성수율은 76~79%으로 반응이 진행되었으며, 백색의 고체의 형상을

나타내었다. 25 oC에서 임계미셸농도(cmc)와 표면장력은 C18POE20-AA의 경우 9.6×10-5 mol/L, 37.85 dyne/cm인 것을 확인하였고, C12POE23-AA에서는

1.1×10-4 mol/L, 39.88 dyne/cm인 것을 확인하였다. 점착제의 고형분은 57.2~57.5%로 합성하였다. 초기 점착력은 비이온 유화제를

사용한 점착제와 비교 시 초기 점착력이 동등 또는 우월하게 측정되어 끈적임이 강함을 확인하였다. 제조한 점착제의 점착력 시험 결과는 반응성 유화제인

C12POE23-AA의 경우 최대 박리강도 1.04 kgf이고, C18POE20-AA의 경우 최대 박리강도 0.96 kgf를 나타내었다. 용제형 점착제의 점착력이 평균

0.70 kgf로 이 보다 점착력이 좋은 것을 확인하였다. 앞으로

반응성 유화제를 이용하여 수성형 점착제 개발에 유용할 것으로 보인다.

- 1. M. Dufour and A. Guyot, Colloid Polym. Sci., 281, 97 (2003).

-

- 2. C. S. Chern and T. J. Chen, Colloid Polym. Sci., 275, 546 (1997).

-

- 3. R. Yao, J. Qian, H. Li, A. Yasin, Y. Xie, and H. Yang, RSC Adv., 4, 2865 (2014).

-

- 4. R. Pelton and T. Flaherty, Polym. Int., 52, 479, (2003).

-

- 5. F. H. Kirkpatrick and H. Sandberg, Biochim. Biophys. Acta(BBA) - Biomembranes, 298, 209 (1973).

-

- 6. Y. H. Shen, Chemosphere, 44, 989 (2001).

-

- 7. J. P. Paraknowitsch, Y. Zhang, and A. Thomas, J. Mater. Chem., 21, 15537 (2011).

-

- 8. S. Kattimuttathu, G. Foerst, R. Schubert, and E. Bartsch, J. Surfact. Deterg., 15, 207 (2012).

-

- 9. S. Santra, R. Tapec, N. Theodoropoulou, J. Dobson, A. Hebard, and W. Tan, Langmuir, 17, 2900 (2001).

-

- 10. D. W. Aubrey, G. N. Welding, and T. Wong, J. Appl. Polym., 13, 2193 (1969).

-

- 11. Z. Czech, Polym. Int., 52, 347 (2003).

-

- 12. A. J. Crosby and K. R. Shull, Polym. Phys., 37, 3455 (1999).

-

- 13. R. Udagama, E. D. Contraires, C. Creton, C. Grailla, T. L. Mckenna, and E. B. Lami, Macromolecules, 44, 2632 (2011).

-

- 14. Y. C. Leong, L. M. Lee, and S. N. Gan, J. Appl. Polym., 88, 2118 (2003).

-

- 15. M. Sasaki, K. Fujita, M. Adachi, S. Fujii, Y. Nakamura, and Y. Urahama, Int. J. Adhes. Adhes., 28, 372 (2008).

-

- 16. G. Kraus and K. W. Rollmann, J. Appl. Polym., 21, 3311 (1977).

-

- 17. S. F. Christensen, H. Everland, O. Hassager, and K. Almdal, Int. J. Adhes. Adhes., 18, 131 (1998).

-

- 18. P. Minghetti, F. Cilurzo, L. Tosi, A. Casiraghi, and L. Montanari, AAPS PharmSciTech., 4, 53 (2003).

-

- 19. M. Toyama, T. Ito, H. Nukatsuka, and M. Ikeda, J. Appl. Polym., 17, 3495 (1973).

-

- 20. J. I. Amalvy, M. J. Unzué, H. A. S. Schoonbrood, and J. M. Asua, J. Polym. Sci., 40, 2994 (2002).

-

- 21. R. C. Pasquali, N. Sacco, and C. Bregni, Lat. Am. J. Pharm., 28, 313 (2009).

- 22. S. C. Lee and N. H. Jeong, Appl. Chem. Eng., 30, 352 (2019).

- 23. H. C. Son, H. G. Kim, D. H. Lee, and K. E. Min, Polym. Korea, 32, 313 (2008).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2020; 44(1): 6-12

Published online Jan 25, 2020

- 10.7317/pk.2020.44.1.6

- Received on Jun 10, 2019

- Revised on Aug 12, 2019

- Accepted on Oct 22, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Noh-Hee Jeong

-

Dept. of Engineering Chemistry, Chungbuk National University, Cheongju 28644, Korea

- E-mail: nhjeong@chungbuk.ac.kr

- ORCID:

0000-0002-2328-3627

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.