- Fabrication and Characterization of Reduced Graphene Oxide Coated Glass Fabrics: Electrical and Electromechanical Properties

Department of Energy Engineering, Konkuk University, Seoul 05029, Korea

- 환원 그래핀 산화물을 코팅한 유리 섬유의 제조 및 특성 평가

건국대학교 미래에너지공학과

Graphene electronic textiles

(e-textiles) have been recently considered as a promising class of materials in

the fields of functional textiles as well as flexible/wearable electronics. In

this paper, we report a highly conducting, flexible graphene fabrics comprised

of reduced graphene oxide (RGO) sheets and glass fabrics using a combination of

surface chemistry and a simple dipping method. We also investigated their

electrical and electromechanical properties for electronic textiles and

flexible electronics. The as-fabricated RGO glass fabrics (RGOGFs) exhibited

good sheet resistance of 30~40 W/□. In addition, flexibility and

mechanical stability were studied. Our RGOGFs could maintain a stable

electrical resistance for the radius of curvature larger than ~5 mm. Good

electrical conductivity and flexibility suggest that RGOGFs can have immense

potential for applications in e-textiles and flexible devices.

최근 그래핀 섬유는 기능성 섬유뿐 아니라, 유연 전자 공학, 웨어러블 공학에서 매우 중요한 소재로 간주되어

다양한 분야에서 많은 연구가 진행되고 있다. 본 연구는 유리 섬유 표면에 아민 그룹이 형성되도록 화학적

표면 처리를 하고, 용액 합성법으로 제조한 환원 그래핀 산화물을 유리 섬유에 고르게 코팅한 후, 전자 현미경, 라만 분석, 엑스선

분석뿐 아니라, 면저항, 굽힘에 따른 전기적 특성 변화를

조사하였다. 전자 현미경과 라만 분석을 통해 환원 그래핀 산화물이 유리 섬유의 내·외부에 고르게 코팅되어

있음을 확인하였다. 게다가, 환원 그래핀 산화물의 코팅 횟수에

따라 면저항은 크게 감소하였고, 5회 코팅 이후에는 일정한 값(30~40 W/□)을 유지하였다. 유연 전자 소재로의 가능성을 확인하기 위해, 굽힘에 따른 전기적

특성을 평가하였고, 환원 그래핀 산화물 유리 섬유 복합 소재는 최대 굽힘 반경(R = 5 mm)에도 전기적 특성이 일정하게 유지됨을 확인할 수 있었다

Highly flexible and electro-conductive graphene fabrics

composed of reduced graphene oxide (RGO) nanosheets and glass fabrics were

developed. The RGO fabrics exhibited good electrical conductivity, flexibility,

and mechanical stability.

Keywords: electronic textiles, reduced graphene oxide, glass fabric, flexibility

본 연구는 국제공동연구과제 프로그램(No: P006900001)과 건국대 KU연구전임 프로그램에 의해서 수행된 과제입니다.

최근 웨어러블 전자기기에

대한 연구가 증가함에 따라 가볍고 유연하며, 전기적 특성을 동시에 유지하는 유연 전도성 소재에 대한 관심이 커지고 있다. 따라서 높은 전기 전도성과

다양한 기능성을 보유한 나노 소재와 우수한 유연성을 갖는 박막 형태의 고분자 필름, 천연 혹은 인조 섬유, 종이 등이 복합화되어 사용되고 있다.1-3

그래핀은 2차원 형태의

나노 물질로 지구에서 가능 우수한 전기적, 화학적, 기계적, 광학적 물성을 보유하여 다양한 분야에서 유연 혹은 웨어러블 전자 공학의 소재로 사용되고

있다.4,5 일반적으로 그래핀 필름은 스카치 테이프로 분리하여 제조하는 방법을 시작으로, 최근에는 화학적 기상 증착법

(chemical vapor deposition)으로 대면적 그래핀 필름을 합성하거나 화학적 박리법(chemically exfoliation)으로

그래핀 산화물 용액을 합성하여 사용한다.6-8 전자의 경우 단층의 매우 우수한 그래핀 필름 제조가 가능하고, 층수 조절 등이

가능하여 유연 트랜지스터, 유연 디스플레이 제작에 주로 사용된다. 하지만, 기상 증착법은 고가의 진공 장비, 복잡한 공정 등의 해결해야 될 문제가

아직 많이 남아있고, 폴리머, 섬유 등에 적용이 매우 어렵다. 후자인 화학적 박리법의 경우, 전자에 비해 전기전도성과 광투과성 등이 부족하지만,

저가의 공정으로 대량 생산이 가능하다.

게다가, 그래핀 산화물(graphene oxide: GO)과 환원 그래핀 산화물(reduced graphene oxide: RGO)은 표면에 존재하는 다수의 기능성

그룹의 손쉬운 조절이 가능할 뿐 아니라, 다양한 폴리머와 섬유에 혼합과 담금 코팅법(dip-coating), 스프레이 코팅법(spray-coating) 등의 단순한 방식으로 전기전도성과 유연성을 동시에 갖는

복합 물질의 합성이 매우 용이하다.9-11

본 연구에서는 전자

섬유와 유연 혹은 웨어러블 전자 공학에 사용이 가능한 우수한 성능의 그래핀 전자 섬유를 제작하기 위해, 기계적 물성과 다공성이 우수한 유리 섬유

표면을 그래핀 산화물과 결합이 용이한 아민기를 형성하고 화학적 박리법(hummers method)으로 합성한 그래핀 산화물을 유리 섬유에 반복적인

담금법으로 코팅하였다. 즉, 아민기가 형성된 유리 섬유에 그래핀 산화물을 반복적으로 코팅하고 화학적 환원법으로 전기전도성을 극대화하였다. 그리고

표면 특성, 코팅 횟수에 따른 면저항 변화, 굽힘 반경에 따른 전기적 특성 변화, 반복적인 굽힘과 펼침에 따른 전기적 특성 변화 등을 평가하였다.

시약 및 재료. 본 실험에서 그래핀 산화물 합성을 위해 평균 20 μm 입자 크기의 흑연 분말(graphite

powder)과 합성 시 사용되는 염산(HCl, 36.5~38.5%), 과산화수소(H2O2, 34.5~ 36.5%), 과망간산(KMnO4,

>99.0%), 구리질산수산화물(Cu (NO3)2·3H2O, >99.0%), 아이오딘화수소산(HI,

57 wt% in water), 아세트산 나트륨(C2H3NaO2,

99.995%), 탄산수소 나트륨(NaHCO3, >99.7%), 수산화 나트륨(NaOH, 97%), 황산 (H2SO4,

95.0~98.0%), 질산 나트륨(NaNO3, 99.995%)을 시그마-알드리치(sigma-aldrich Korea)에서

구매하여 사용하였다. 유리 섬유(평균 직경: 70±10 μm, 최대 사용가능 온도: 550 ℃)는 화인산업 제품을 사용하였다. 유리 섬유의 표면처리를

위해 사용한 3-aminopropyltriethoxysilane 용액은 시그마-알드리치(Sigma-aldrich Korea)에서 구매하였다.

그래핀 산화물(GO) 합성. 그래핀 산화물은 흄머스 합성법 (modified

hummers method)을 이용하여 다음과 같이 합성하였다.12,13 더욱 자세하게는, 70 mL 황산에 3 g의 흑연 분말을 넣고 0 ℃의

아이스 용기에 넣어 30분간 교반하였다. 여기에 12 g의 과망간산칼륨을 여러 번에 걸쳐서 첨가하여 30분간 교반한 후 아이스 용기를 제거하였다. 이후 상온에서

용액의 색깔이 갈색이 될 때까지 충분히 교반한 후, 280 mL 탈이온수를 천천히 첨가하고 추가로 10 mL 과산화수소를 첨가하였다. 과산화수소 첨가 이후에

반응액이 오렌지색으로 변한 것을 확인한 후, 5% 염산과 탈이온수로 수세와 원심분리를 수차례 반복하여 수분산액으로 제조하였다. 합성 이후에 그래핀

산화물의 합성 상태를 확인하기 위해 원자힘 현미경, 전자 현미경 분석을 수행하였다.

유리섬유(GF) 표면처리. 유리 섬유의 표면 처리 전, 알코올, 증류수로 세척 및

건조하고 이후에 산소 플라즈마 처리를 10분간 진행하였다. 본 실험에서는 산소 플라즈마 처리이후, 유리 섬유가 소수성에서 친수성으로 변화하였다.14

표면에 다수의 수산화기가 형성된 유리 섬유를 아미노프로필 트리에톡시실란 용액에 30분간 담근 후, 질소건을 이용하여 충분히 건조하고 70도 전기

오븐에서 1시간 동안 추가 건조를 하였다. 표면 처리된 유리 섬유는 표면에 다수의 아민 그룹이 형성된다.15

환원 그래핀 산화물 유리 섬유(RGOGF) 제작. 유리 섬유에 코팅하기 위해, 1 mg/mL 농도의 수분산 그래핀 산화물 용액을 제조하였다.

그리고 그래핀 산화물과 유리 섬유에 형성된 아민기와의 결합력을 극대화하기 위해 수소 이온 농도 지수를 5 이하로 조절하였다. 그 이후에, 아민기가

형성된 유리 섬유를 그래핀 산화물 용액에 담구어 10분간 코팅하였다. 그 이후에 화학 후드 내에서 1시간 건조하고 질소건으로 추가 건조하였다.

본 실험에서는 최적화 조건을 만들기 위해 총 7회의 그래핀 산화물 코팅을 반복 수행하였다. 마지막으로, 그래핀 산화물 유리 섬유를 환원하기 위해

아이오딘화수소산과 아세트산 나트륨 혼합 환원액에 40도 온도에서 30분간 담구어 환원하였다. 환원 이후에 탄산수소 나트륨 중화액에 1시간 중화하고

증류수에 넣어 세척하였다.16

분석 및 측정. 합성 그래핀 산화물의 평균 두께와 크기는 원자힘 현미경(atomic force

microscope, XE-100, Park system)을 이용하였다. 원자힘 현미경 측정 시 사용된 캔틸레버는 팁반경이 5 nm 이하인 실리콘 프로브를 사용하였다. 단일층 그래핀

산화물 시편 제작을 위해, 산소

플라즈마 처리된 실리콘 기판 위에 희석된 그래핀 산화물 용액을 한방울 떨군 후에 5000 rpm으로 회전하여 제작하였다. 유리 섬유, 그래핀 산화물 섬유, 환원 그래핀 산화물 섬유의 라만 분석을 위해 514 nm 파장의 마이크로 라만 시스템(micro Raman

Spectroscope,

LabRAM HR, HORIBA scientific)을 이용하였다. 또한 샘플의 정밀한 표면 분석을 위해 주사 전자 현미경(scanning electron microscope, Hitachi

Regulus SU-8100)을 이용하였다. 샘플의 구조 분석을 위해 엑스선 회절 분석기(X-ray diffraction microscope, ESCALAB 200R,

Thermo VG Scientific)를 이용하였다. 전기적 특성 평가를 위해 표면 저항은 면저항 측정기(sheet resistance

measurement system, FPP-400, 다솔이엔지)와 소스 측정 장치(source measure unit, B2900A, 키사이트

코리아)를 사용하였다.

환원 그래핀 산화물 유리 섬유의 전기기계적 특성 평가. 그래핀 유리 섬유의 유연성과 내구성 평가를 위해 밴딩

머신 (flexible tester, 사이언스 타운)을 이용하였다. 동시에 전기적 특성 평가를 수행하기 위해 디지털 멀티미터(DMM

34460A, 키사이트)를 이용하여 저항의 변화를 측정하였다. 특성 평가를 위해 3 cm 길이와 1 cm 폭의 그래핀 유리 섬유를 준비하였고, 최대 굽힘

반경 1 mm 이하의 영역까지 테스트하였고, 반복 굽힘 횟수는

최대 5000회를 수행하였다.

그래핀 산화물의 특성 평가. 훔머스 합성법으로 제조한 그래핀 산화물의 두께와 크기를

확인하기 위해, 원자힘 현미경과 전자 현미경 분석을 수행하였다. Figure 1(a)는 실리콘 기판 위에 코팅된 단일 그래핀 산화물의

원자힘 현미경 사진이다. 본 측정으로부터 그래핀 산화물의 평균 두께는 대략 1±0.1 nm 임을 확인하였다. 이는 그래핀 산화물이 단일층으로

잘 합성됨을 나타내는 결과이다. 또한 평균 변 길이는 대략 800±100 nm임을 확인하였다.

환원 그래핀 산화물 유리 섬유(RGOGF)의 표면 물성 분석. Figure

2는 아민기 처리된 유리 섬유(glass

fabric: GF), 그래핀 산화물 코팅된 유리 섬유(GO coated glass fabric: GOGF), 환원 그래핀 산화물 코팅된 유리

섬유(RGO coated glass fabric: RGOGF)의 사진이다. 아민 처리된 유리 섬유는 표면 처리 이후와 전후의 색깔과 형태 변화가

없다. 가운데 사진은 그래핀 산화물을 5회 코팅한 그래핀 산화물 유리 섬유(GOGF)이며, 그래핀 산화물 특유의 진한 갈색을 띠고 있다. 그래핀

산화물 유리 섬유의 경우 전기적 전도성은 절연체에 가깝다. 최근 그래핀 산화물에 전기 전도성을 부여하기 위해 열적, 화학적, 광학적, 마이크로파

방법 등의 다양한 방법이 적용되고 있다.17 사진의 오른쪽에 위치한 환원 그래핀 산화물 유리 섬유(RGOGF)는 화학적 환원

방법을 이용하여 제작하였다. 자세하게는 하이드리오딕 산에 30분간 담구는 비교적 간단한 환원 방법을 적용하였다.16

Figure 3은 제작된 환원 그래핀 산화물 코팅된 유리 섬유 (RGOGF)의 저분해능과 고분해능 전자 현미경 사진이다.

Figure 3(b)는 전자 현미경 분석을 통해 전형적인 유리 섬유의 형태를 확인하였다. 환원 그래핀 산화물이 코팅된 유리 섬유를 구성하는 각각의 화이버의

평균 직경은 대략 70 μm이다. 여러 부분의 환원 그래핀 산화물이 코팅된 파이버를

전자 현미경으로 확인해본 결과 유리 섬유 전체가 고르게 코팅이 되었을 뿐 아니라 내부까지도 고르게 환원 그래핀 산화물이 코팅됨을 확인하였다. 일반적으로

그래핀은 실리콘 기판, 폴리머 기판 등에 코팅되었을 때, 구김(wrinkle), 잔물결(ripple) 등의 다양한 다수의 주름(corrugation)들이

발생한다.18 이들은 그래핀 소재가 전도성과 함께 우수한 유연성과 신축성을 동시에 보유할 수 있게 하는데 도움을 준다. 본

결과로부터 표면처리에 사용된 아미노-프로필트리에톡시 실란 화합물을 이용한 표면처리 방법은 그래핀 산화물 코팅 시 매우 효과적인 방법임을 알 수

있었다.11

라만 분석은 비파괴적으로

그래핀 물질의 환원 정도를 정량적으로 평가가 가능한 매우 유용한 광학 분석법이다. 본 연구에서 라만 분석은 514.5 nm 빛을 x50 광학 렌즈를 통해 샘플에 입사시켜 후방으로

산란된 라만 신호를 모으고, -70 oC로 냉각된 고체 촬상 소자(charged

coupled device)로 라만 신호를 검출하였다. Figure 4에서 맨 아래의 검정색 라인 스펙트럼은 초기 물질인

유리 섬유, 가운데 스펙트럼은 그래핀 산화물 유리 섬유, 맨 위쪽의 환원 그래핀 산화물 유리 섬유의 전형적인 라만 스펙트럼들이다. 그래핀 산화물과

환원 그래핀 산화물이 코팅된 유리 섬유의 경우, 그래핀 특유의 1340 cm-1 부근의 D-피크(그래핀 결정

내의 결함에 의한 피크)와 1580 cm-1 부근의 G-피크(흑연계 물질에서 공통적으로 발견되는 피크로서 6각형 구조의 탄소원자들이

인접한 원자와 서로 반대로 진동하는 모드) 측정이 가능하다.19,20 화학적 환원 이후에는

G-피크 대비 D-피크의 세기가 증가하고 폭도 감소한다. 이 결과는 기존의 논문의 결과들과도 일치한다.21 또한 ID/IG비의

경우 대략 0.04가 증가함을 확인할 수 있다.

추가로, 환원 전후의

그래핀 산화물 유리 섬유의 결정 구조 변화를 관찰하기 위해, 엑스선 회절 분석 실험을 수행하였다(Figure 5). 그래핀 산화물 유리 섬유의 경우 그래핀 산화물

피크가 12.18° 근처에서 측정되었고(파란색), 이 값은 그래핀 산화물 층간 간격이 대략 10.1 Å로 예상된다. 환원 이후에는 24.1°로 크게 이동하였고, 이 값은 3.6 Å에 해당된다 (빨간색). 이 결과로부터 환원 이후에 유리 섬유 위에 코팅된 그래핀 층 사이의 간격이 크게 감소함을 알 수 있다.

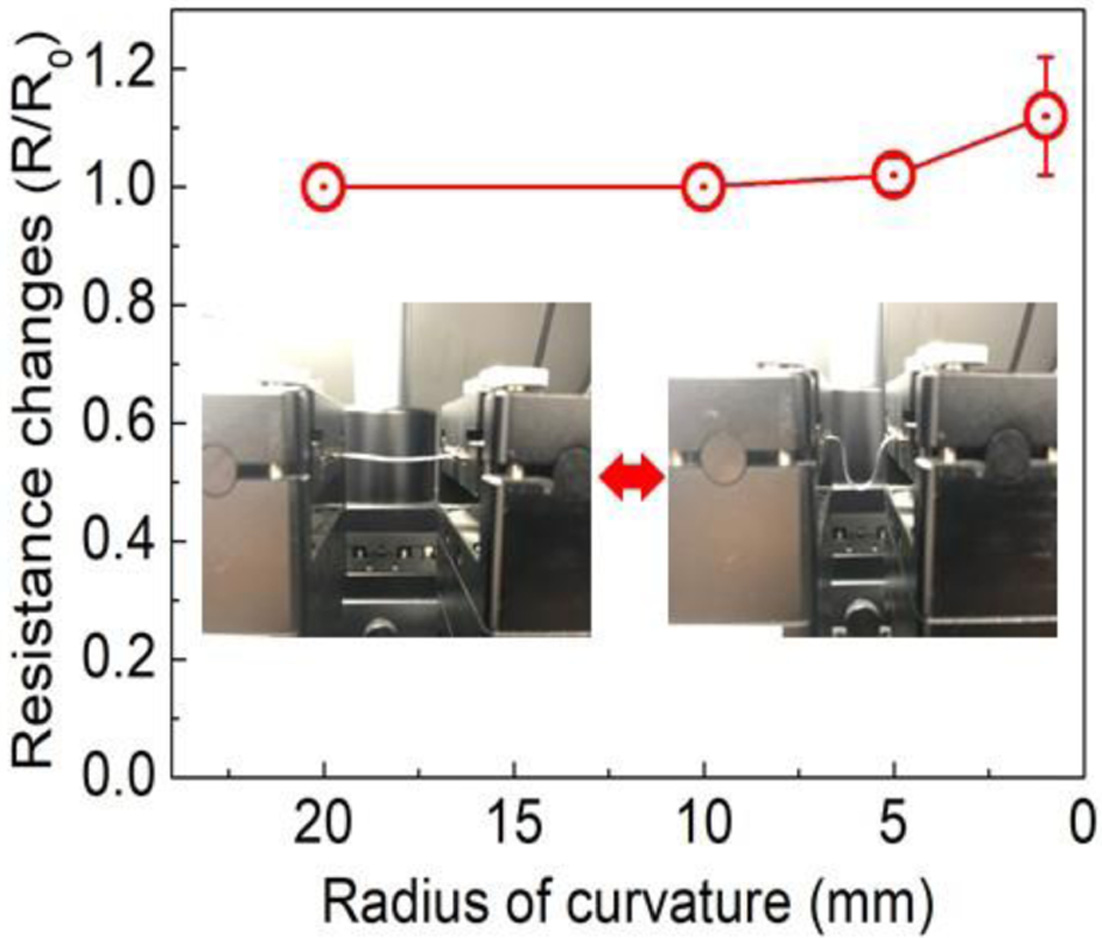

환원 그래핀 산화물 유리 섬유(RGOGF)의 전기적 특성 및 전기기계적 특성 평가. 전자 섬유와 유연 전자 공학으로의 적용이 가능하기 위해서는

우수한 전기 전도성과 동시에 굽힘과 같은 물리적 변형에도 전도성을 안정하게 유지할 수 있는 특성을 갖는 것은 매우 중요하다. Figure 6은

그래핀 산화물의 코팅 횟수에 따른 환원 그래핀 섬유의 면저항(파란색 원)과 전기 전도성(빨간색 원)을 측정한 결과이다. 면저항은 1회에서 4회

코팅까지 급격하게 감소하다가, 5회 코팅 이후에 30~40 W/□ 근처의 일정한 면저항을 유지함을 확인하였다. 이를

전도도로 환산하면 최대 20 S/cm 근처까지 증가함을 확인할 수 있었다. 이 값은

기존의 환원 그래핀 산화물 나일론 섬유에 비해 두 배 큰 값이다.10

환원 그래핀 산화물

유리 섬유의 전기기계적 특성평가를 위해 직접 제작한 플렉서블 테스터와 전기적 저항 측정이 가능한 디지털 멀티미터를 이용하였다.

Figure 7(a)는 그래핀 섬유의 굽힘 정도에 따른 저항의 변화를 나타내었다. 환원 그래핀 산화물 유리 섬유의 경우,

최대 곡률 반경(R = 5 mm)까지 매우 안정적인 전기적 특성을 유지함을 확인하였다.

그래프 내부에 밴딩 테스트 중인 샘플의 실제 사진을 삽입하였다. 그래핀 섬유의 내구성을 테스트 하기 위해 안정적으로 전도성을 유지하는 곡률 반경(R = 5 mm) 기준에서 5000회의 굽힘 테스트를 수행하였다.

Figure 7(b)는 환원 그래핀 산화물 유리 섬유의 굽힘 테스트 결과로 5000회의 굽힘 이후에도 10% 이내의

전기적 저항의 변화가 있음을 확인하였다. 비록 5000회의 굽힘 테스트 이후, 약간의 저항이 증가하였지만, 굽힘 부분에서 손상들은 확인할 수 없었다(Figure

7(c)). 이는 그래핀과 유리 섬유 간의 화학적 결합이 매우 견고함을 증명하는 결과로 생각된다.

|

Figure 1 AFM and FESEM images of GO nanosheets. |

|

Figure 2 Photographs of glass fabric (GF), graphene oxide glass fabric (GOGF), and reduced graphene oxide glass fabric (RGOGF). |

|

Figure 3 Photograph and FESEM images of RGOGFs. |

|

Figure 4 Raman spectra of GF, GOGF, and RGOGF. |

|

Figure 5 X-ray diffraction spectra of GOGF and RGOGF. |

|

Figure 6 Electrical conductivity and sheet resistance of RGOGFs depending on the number of GO coating. |

|

Figure 7 Electromechanical test of RGOGF: (a) resistance changes of RGOGF depending on radius of curvature; (b) resistance changes of RGOGF depending on bending number; (c) FESEM image of RGOGF after 5000 bending. |

화학적으로 합성한

단일층 그래핀 산화물과 이와의 결합을 극대화하기 위한 아민기로 표면 개질된 유리 섬유를 이용하여 전기적 전도성과 유연성이 우수한 환원 그래핀 산화물

유리 섬유를 제작하였다. 본 연구를 통해 제작된 환원 그래핀 산화물 유리섬유는 우수한 전기전도성과 유연성으로 에너지 소자의 전극 혹은 유연 집전체,

환경 소자의 유해 물질 흡착제, 불에 타지 않는 불꽃 감지 센서, 상온 그래핀 가스 센서, 광센서 등에 적용이 가능할 것으로 기대한다.

- 1. S. Yao and Y. Zhu, Adv. Mater., 4, 1480 (2015).

- 2. W. Zeng, L. Shu, Q. Li, S. Chen, F. Wang, and X.-M. Tao, Adv. Mater., 20, 5310 (2014).

- 3. D. Tobjork and R. Osterbacka, Adv. Mater., 23, 1935 (2011).

-

- 4. K. S. Novoselov, V. I. Fal´ko, L. Colombo, P. R. Gellert, M. G. Schwab, and K. Kim, Nature, 490, 192 (2012).

- 5. W. Ren and H.-M. Cheng, Nat. Nanotechnol., 9, 726 (2014).

- 6. K. S. Kim, Y. Zhao, H. Jang, S. Y. Lee, J. M. Kim, K. S. Kim, J.-H. Ahn, P. Kim, J.-Y. Choi, and B. H. Hong, Nature, 457, 706 (2009).

- 7. D. R. Dreyer, S. Park, C. W. Bielawski, and R. S. Ruoff, Chem. Soc. Rev., 39, 228 (2010).

-

- 8. M. J. Allen, V. C. Tung, and R. B. Kaner, Chem. Rev., 110, 132 (2010).

-

- 9. Y. Zhu, S. Murali, W. Cai, X. Li, J. W. Suk, J. R. Potts, and R. S. Ruoff, Adv. Mater., 22, 3906 (2010).

-

- 10. Y. J. Yun, W. G. Hong, W.-J. Kim, Y. Jun, and B. H. Kim, Adv. Mater., 25, 5701 (2013).

-

- 11. Y. J. Yun, J. Ju, J. H. Lee, S.-H. Moon, S.-J. Park, Y. H. Kim, W. G. Hong, D. H. Ha, H. Jang, G. H. Lee, H.-M. Chung, J. Choi, S. W. Nam, S.-H. Lee, and Y. Jun, Adv. Funct. Mater., 27, 1701513 (2017).

-

- 12. W. S. Hummers and R. E. Offeman, J. Am. Chem. Soc., 80, 1339 (1958).

-

- 13. D. C. Marcano, D. V. Kosynkin, J. M. Berlin, A. Sinitskii, Z. Sun, A. Slesarev, L. B. Alemany, W. Lu, and J. M. Tour, ACS Nano, 4, 4806 (2010).

-

- 14. K.-B. Lim and D.-C. Lee, Surf. Interface Anal., 36, 254 (2004).

-

- 15. K. L. Mittal, Silane and Other Coupling Agents: XPS and AFM Study of the Structure of Hydrolysed Aminosilane on E-Glass Surfaces, CRC Press, Netherlands, 2009.

-

- 16. H. Y. Yang, Y. Jun, and Y. J. Yun, Composites Part B, 163, 710 (2019).

-

- 17. S. Pei and H.-M. Cheng, Carbon, 50, 3210 (2012).

-

- 18. S. Deng and V. Berry, Mater. Today, 19, 197 (2016).

-

- 19. A. Eckmann, A. Felton, A. Mishchenko, L. Britnell, R. Krupke, K. S. Novoselov, and C. Casiraghi, Nano Lett., 12, 3925 (2012).

-

- 20. A. C. Ferrari and J. Robertson, Phil. Trans. Royal Soc. A, 362, 2477 (2004).

-

- 21. D. H. Ha, S. Jung, H.-J. Kim, D. Kim, W.-J. Kim, S. N. Yi, Y. Jun, and Y. J. Yun, Synth. Met., 204, 90 (2015).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(6): 952-957

Published online Nov 25, 2019

- 10.7317/pk.2019.43.6.952

- Received on Aug 31, 2019

- Revised on Oct 1, 2019

- Accepted on Oct 2, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Yong Ju Yun

-

Department of Energy Engineering, Konkuk University, Seoul 05029, Korea

- E-mail: yjyun@konkuk.ac.kr

- ORCID:

0000-0003-2704-8162

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.