- A Study on Fabrication and Property of Icephobic Materials Using Hydrophobic Fumed Silica

Hui Jae Cho, You Sub Kim, Hyongjoon Lee, Song Ho Sohn*, Yong Chan Jung*, Sang Chul Han*, and Soo Yeol Lee†

Department of Materials Science and Engineering, Chungnam National University, Daejeon 34134, Korea

*Creative Future Laboratory, KEPCO Research Institute, Daejeon 34056, Korea

- 소수성 흄드 실리카를 이용한 결빙 방지 소재 제조 및 특성 연구

충남대학교 신소재공학과, *한전 전력연구원 창의미래연구소

In this work, we fabricated

hydrophobic anti-freezing materials using room temperature vulcanized (RTV) silicone

rubber and hydrophobic fumed silica, and investigated the chemical and

corrosion properties of the coated materials with varying amounts of hydrophobic

fumed silica. As the amount of the hydrophobic fumed silica increased, the

surface texture became rough and the water repellency increased. With the

addition of 30 wt% hydrophobic fumed silica, the coated materials

exhibited superhydrophobic characteristics, indicating superior anti-icing

performance by prohibiting nucleation of ice. On the other hand, hydrophobic

material showed better de-icing performance than the superhydrophobic one due

to a relatively smaller surface roughness. As compared with AA 6061 aluminum

alloy, both developed hydrophobic and superhydrophobic coated materials

improved corrosion resistance, and the degradation of the surface morphology,

wettability and de-icing properties was not significant after the salt spray

test. The developed coated materials enhanced industrial applicability as

anti-freezing materials used in transmission line.

겨울철 송전선 표면에 눈이 쌓이게 되면 경제성, 에너지 효율성, 안전성 측면에 있어서 심각한 문제를 초래한다. 본 연구에서는 이러한 결빙 현상을 제어하기 위해, 상온 경화형 실리콘

고무와 소수성 흄드 실리카를 이용하여 소수성, 초소수성 결빙 방지 소재를 제조하였고, 소수성 흄드 실리카 함량에 따른 표면의 화학적 특성과 내식성을 조사하였다. 소수성

흄드 실리카 함량이 증가함에 따라 소수성 표면이 거칠어지고 발수성이 증가하는 경향이 나타났으며, 30 wt%

함량의 소수성 흄드 실리카 첨가 시에는 초소수성 특성을 갖으며 저온 환경에서 얼음 핵 형성을 제한하는 뛰어난 anti-icing 특성을 보여주었다. 반면에, 소수성 소재는 초소수성 소재보다는 anti-icing 특성은 작게

나타났지만, 매끈한 표면 조도로 인해 de-icing 특성은

더 우수하였다. 본 연구에서 제조된 소수성, 초소수성 결빙방지

소재 모두 알루미늄 합금 AA 6061보다는 우수한 내식성을 보였으며,

장시간의 염수분무시험 이후에도 표면 형상과 젖음성, 결빙 강도가 유지되는 것으로 보아 결빙

방지 소재로서의 적합 가능성을 보여주었다

We fabricated icephobic materials using room temperature

vulcanized (RTV) silicone rubber and hydrophobic fumed silica. With the

addition of 30 wt% hydrophobic fumed silica, the coated materials exhibited

superhydrophobic characteristics, indicating superior anti-icing performance by

prohibiting nucleation of ice.

Keywords: hydrophobic fumed silica, room temperature vulcanized silicone rubber, anti-icing, de-icing, corrosion

본 논문은 KEPCO의 R&D사업의 수행 결과물이며, 연구개발 지원에 감사드립니다.

열관리시스템, 발전설비,

군사시설, 항공시설, 전력설비 등의 표면에 눈이나 얼음이 쌓이면 에너지 효율, 안전성 측면에서 심각한 문제를 초래한다.1-4

특히, 전력설비 송전선(transmission

line) 표면에 눈이 쌓이게 되면 원형의 송전선 단면이 날개 형

태의 비대칭 형상으로

바뀌게 되고 공기역학적 불안전성으로 인해 갤로핑 현상(galloping phenomenon)이 발생한다.

갤로핑 현상은 송전선

자중과 바람의 인양력(lift force)간의 상호작용으로 전선 전체가 저주파수로 진동하는 것으로, 상하에 위치한 전선간 접촉으로 인한 순간적인 전압 강하를 초래한다.4,5 이는

전기 품질에 영향을 줄 뿐만 아니라 선간 단락 사고를 일으키는 등 매우 큰 손실로 이어질 수 있기에, 겨울철 전력공급 운영에 있어 큰 문제점으로

여겨지고 있다.6,7

이러한 결빙 문제를

해결하기 위해 낮은 표면 에너지와 발수성을 가지는 polytetrafluoroethylene(PTFE), polydimethyl-siloxane(PDMS)

등의 소수성 고분자 재료에 대한 연구뿐만 아니라 마이크로/나노 구조와 150° 이상의 접촉각(contact angle, CA)을 가지는

초소수성 결빙 방지 소재에 대한 연구가 선행되어 왔다.8-15 하지만, 나노 입자 함량에 따른 표면 화학적 특성 변화에 대한

연구나 de-icing, anti-icing 특성에 대한 포괄적인 연구는 부족한 실정이다.

따라서 본 연구에서는

상온 경화형 실리콘 고무와 소수성 흄드 실리카 나노 입자(SiO2 nanoparticles)를 통해 결빙 방지 소재를 제작하였으며,

소수성 흄드 실리카 함량에 따른 표면 화학 및 구조적 특성변화를 살펴보았다. 또한 소수성 흄드 실리카 함량에 따른 de-icing,

anti-icing 결빙 특성 평가와 부식 평가를 수행함으로써 소재의 신뢰성을 살펴보았다.

재료. 상온 경화형 실리콘 레진(Wacker, SILRES® BS 710)은 점도 5020 mm²/s, 밀도 0.9816 g/cm³, 인화점 54 °C인 제품을 사용하였다. 소수성 흄드 실리카(Sigma-Aldrich, S5130)는 7 nm 입자 크기와 비표면적(specific

surface area)이 395 ± 25 m2/g인 제품을 사용하였다.

시편은 송전선 외선과

동일한 소재인 aluminum alloy 6061-T6(AA 6061)를 사용하였고, 150×70×1t mm 크기의 판상 형태로 가공하여 사용하였다.

결빙 방지 소재 제작. AA 6061 판상 시편은 acetone과 DI

water를 통해 초음파 세척을 진행하였으며, 결빙 방지 소재는 다음과 같은 절차를 통해 제작하였다.

Toluene 용매에

소수성 흄드 실리카를 용해시킨 후, 초음파 분산기(ultrasonic homogenizer)를 이용하여 40분간 나노 입자를 분산시킴으로써 균질화된

용액을 제조하였다. 이후 균질화 처리된 소수성 흄드 실리카 용액에 상온 경화형 실리콘 레진을 첨가하고 1000 rpm 조건에서 기계적 교반을 40분간 수행하여 최종

용액을 제조하였다. 본 연구에서는 최종 용액 중량 대비 0, 10, 20, 30 wt%의 소수성 흄드 실리카를 첨가하였으며, 소수성 흄드

실리카 중량비에 따라 HFS-0, HFS-10, HFS-20, HFS-30으로 명명하였다. 스프레이 코팅을 이용하여 최종적으로 제작한 용액을 AA

6061 소재 표면에 골고루 분사한 후, 24시간 동안 상온에서 경화시켜 결빙 방지 소재를 제조하였다.

결빙 방지 소재 특성 분석. 소재의 표면적 특성을 분석하기 위해 젖음성(wettability)과

표면 구조를 분석하였다.

접촉각은 8 μL의 액적을 표면에 적하시킨 후 접촉각 측정기(Krűss, DSA 30)를 이용하여 정적 접촉각 측정법(Static sessile drop method)으로

측정하였다.

표면 형상은

SEM(FEI, Magellan 400)을 사용하여 관찰하였으며, 5 kV의 가속 전압 조건하에서 5000배, 50000배 측정 배율로 측정하였다.

화학적 분석은 퓨리에

변환 적외선 분광기(thermo fisher scientific instrument, Nicolet iS50)를 이용하여 400~4000 cm-1의 파장대의 영역에서 FTIR spectrum을 확인하였다.

결빙 방지 성능은

얼음 핵 형성 제어와 관련된 Anti-icing 실험과 얼음과 소재 표면과의 접합성과 관련된 De-icing 실험을 통해 확인하였다.

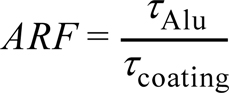

Figure

1(a)는 Anti-icing 성능을 확인하기 위한 Droplet-impact dynamics 실험의 모식도로써, 대상 소재의 표면에 물방울

10 μL를 적하시킨 후 초고속 카메라(Photron,

Fastcam Mini UX100)를 통해 시험 소재의 기울기와 온도에 따른 얼음 핵 생성 제어 효과를 관찰하였다. 초고속 카메라는 1024 ×1024 해상도와 3000 frame rate 조건에서

촬영하였으며, 소재의 표면 온도는 냉각 기판을 이용하여 조절하였다

결빙 방지 소재의

de-icing 능력은 결빙 강도 평가 시험기(Ice pull-off tester)를 이용하여 평가하였으며, 장비 구성 및 실험 방법은

Figure 1(b)에 도시화하였다. 대상 소재의 표면에 DI water를 이용하여 -20 oC 환경에서 약 4시간 동안 충분히 얼음을 냉각시킨 후, 시편에 대한 결빙 강도 평가 실험을 진행하였다. 결빙

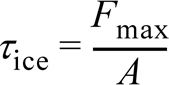

강도(ice adhesion strength, tice)는

얼음이 시편의 계면에서 파단될

때의 전단 응력(shear stress)으로, 식 (1)을 통해 산출하였다. Fmax는 인가한 최대 힘, A는 얼음과

표면의 접촉한 면적을 의미한다.16

(1)

(1)

결빙 강도는 소재의

위치 별로 9번 측정하여 이에 대한 평균값을 사용하였다. 소재 간 결빙 강도의 표준화(normalizing)를 위해 adhesion

reduction factor(ARF)를 산출하였으며, 다음 식과 같다.

![]() (2)

(2)

tAlu는

AA 6061합금 표면에서 얼음을 제거하기 위한 최대 전단 응력이고, tcoating는 코팅된 표면에서의 최대 전단 응력을 의미한다. 따라서 비교 지표가 되는 AA 6061합금의 ARF는 1이며, 결빙 방지 코팅 소재가 적용되어 tcoating의 값이 작게 되면 ARF는 1 이상으로 증가한다.

ARF는 특정 소재와 얼음 간에 접합감소능력(adhesion reduction ability)을 의미하며 높은 ARF 값은 얼음과 코팅 소재와의 낮은 접합력을 나타낸다.

소재의 부식 특성은

ASTM-D1141에 명시된 동전위 분극 시험과 ASTM B117의 염수분무 시험을 수행하여 평가하였다.

동전위 분극 시험은

AA 6061과 결빙 방지 소재를 대상으로 진행하였다. 전위차계(SP-150,

Bio-Logic Science instruments)를 이용하여 해수 농도와 유사한 3.5 wt% NaCl 용액에서 4시간 동안 open

circuit potential 과정을 거친 후, 타펠 외삽법(Tafel extrapolation)을 사용하여 부식 전위(Ecorr)와 부식전류밀도(Icorr)를 측정하였다.

염수분무시험기(Q-LAB,

CCT 1100)를 이용하여 5 wt% NaCl에 조건에서 AA 6061합금과 결빙 방지

소재를 21일간 부식시킨 후, 표면 형상과 소재의 젖음성 변화를 관찰하였다.

|

Figure 1 Schematic depiction of (a) anti-icing test; (b) de-icing test. |

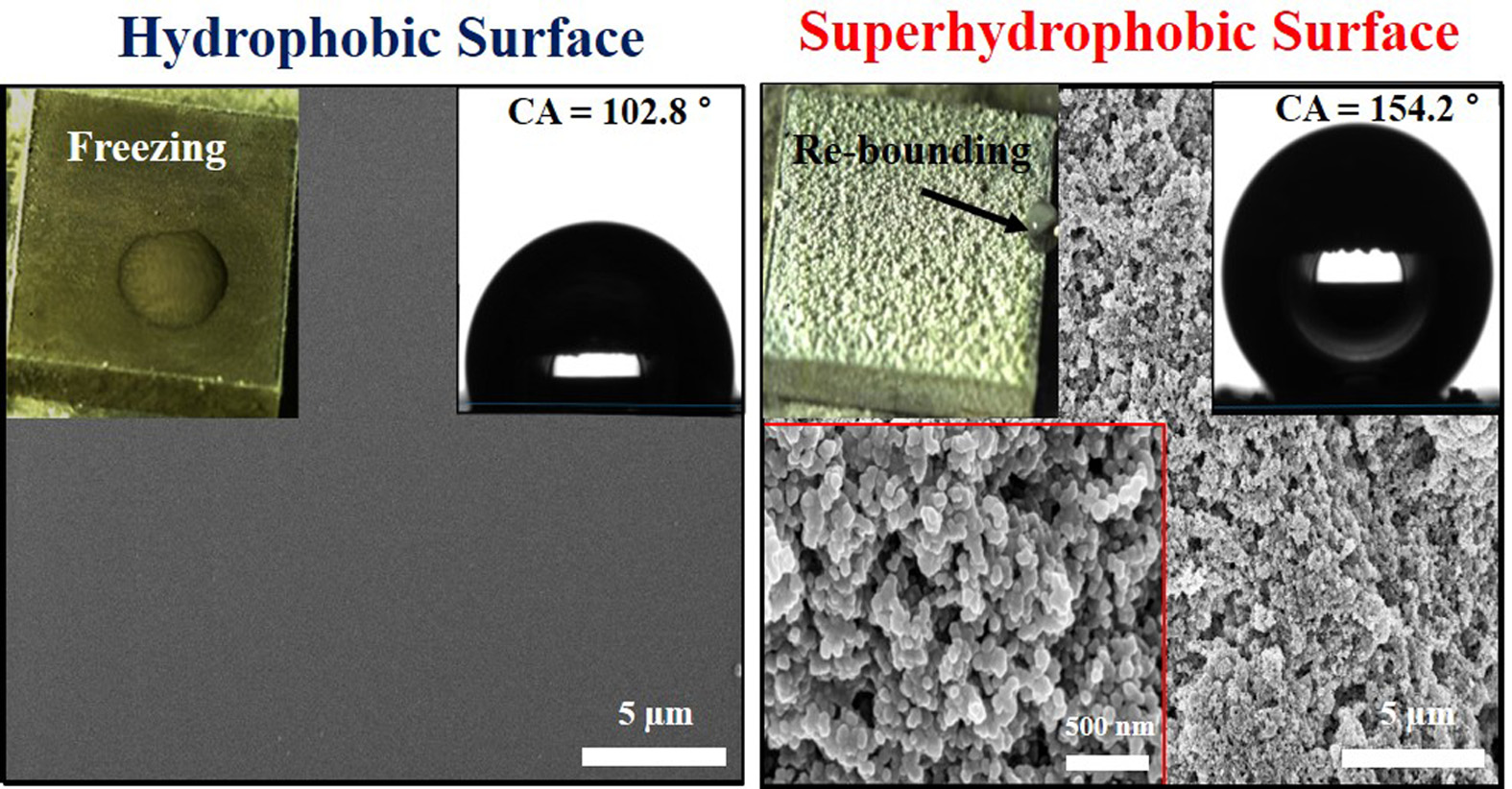

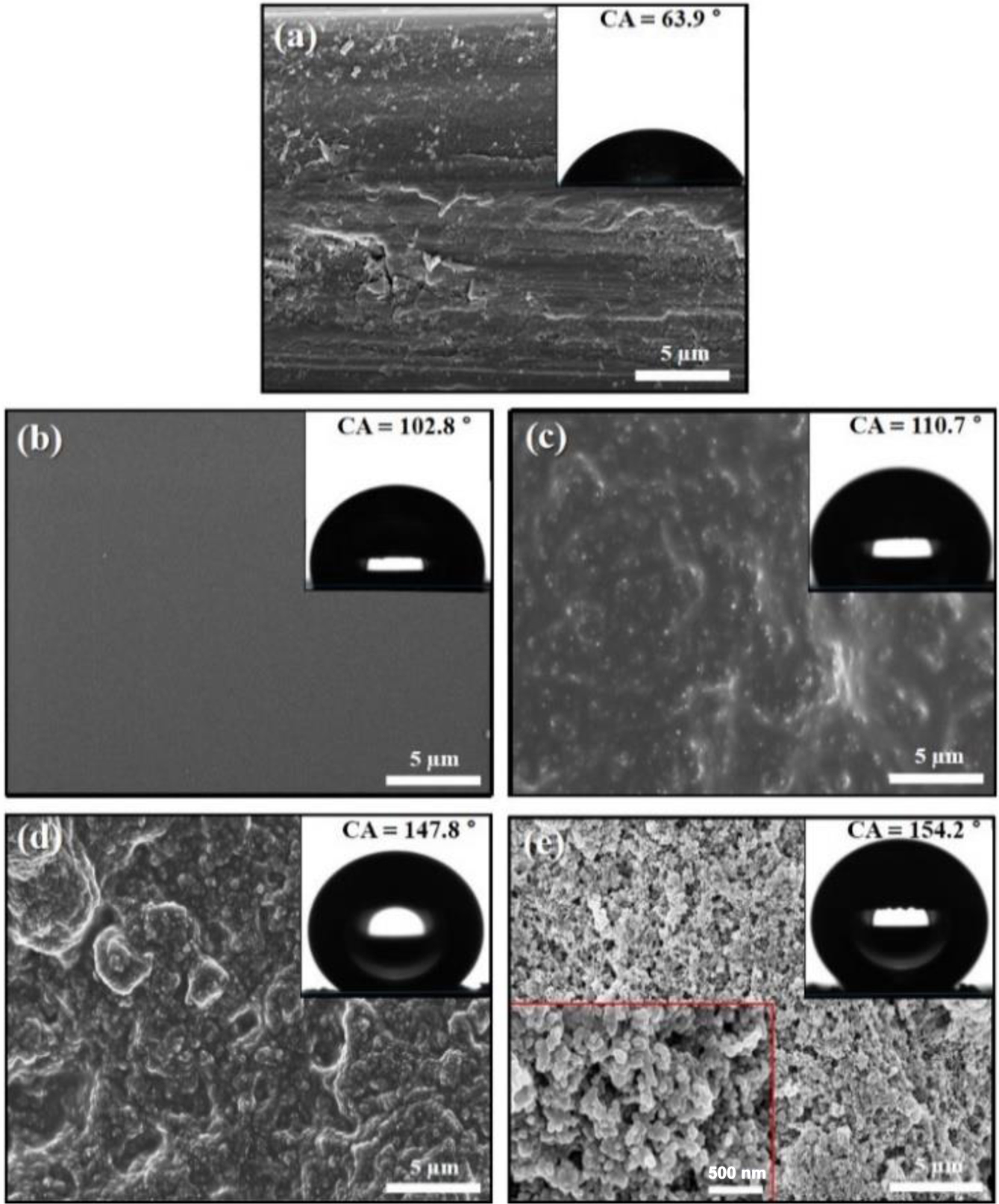

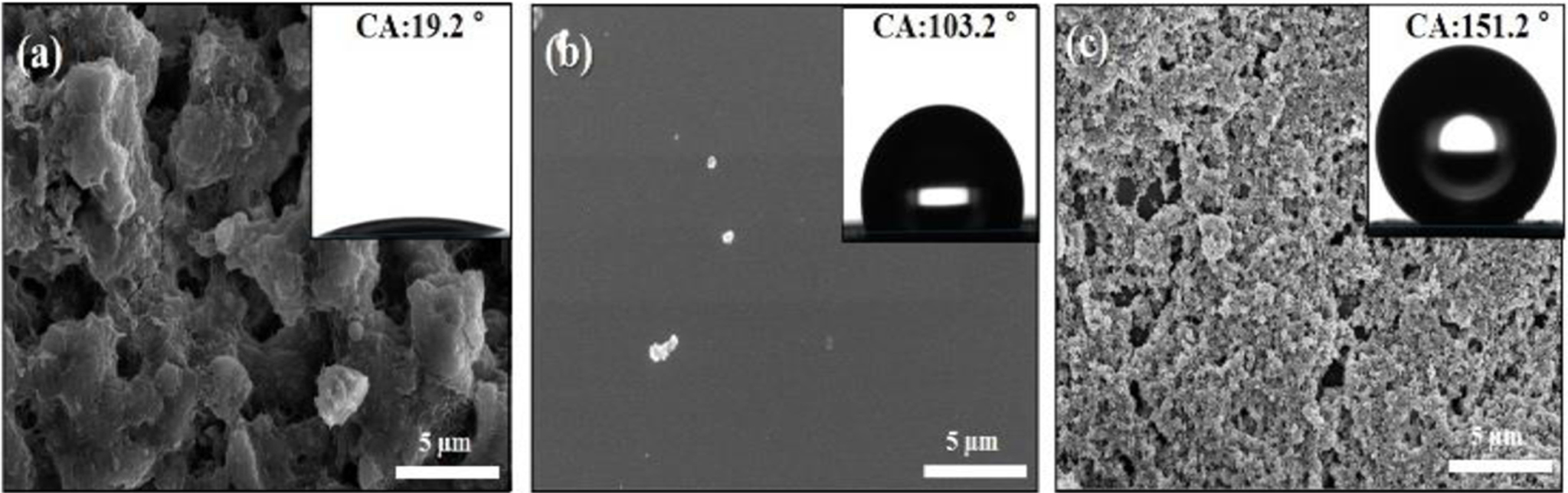

표면 형상과 표면 젖음성. Figure 2는 AA 6061 표면과 제조한 결빙 방지 소재의 표면 형상과 젖음성 변화를

보여준다.

SEM 이미지와 접촉각을

통해 알 수 있듯이, 소수성 흄드 실리카 함량이 증가함에 따라 표면이 거칠어지고 발수성이 증가하는 경향을 나타내며(Figure 2(b-e)),

30 wt% 함량의 소수성 흄드 실리카가 첨가된 소재의 경우

150° 이상의 접촉각을 가지는 초소수성 표면이 형성됨을 확인할 수 있었다(Figure 2(e)).

이러한 표면의 발수성

증가는 표면 거칠기와 깊은 연관성을 가지고 있으며,17 소수성 흄드 실리카 첨가에 따라 나노/마이크로 구조의 거친 표면이 형성되고

물방울의 접촉 면적이 줄어들게 되어 구형의 물방울 모양을 형성하게 된다.

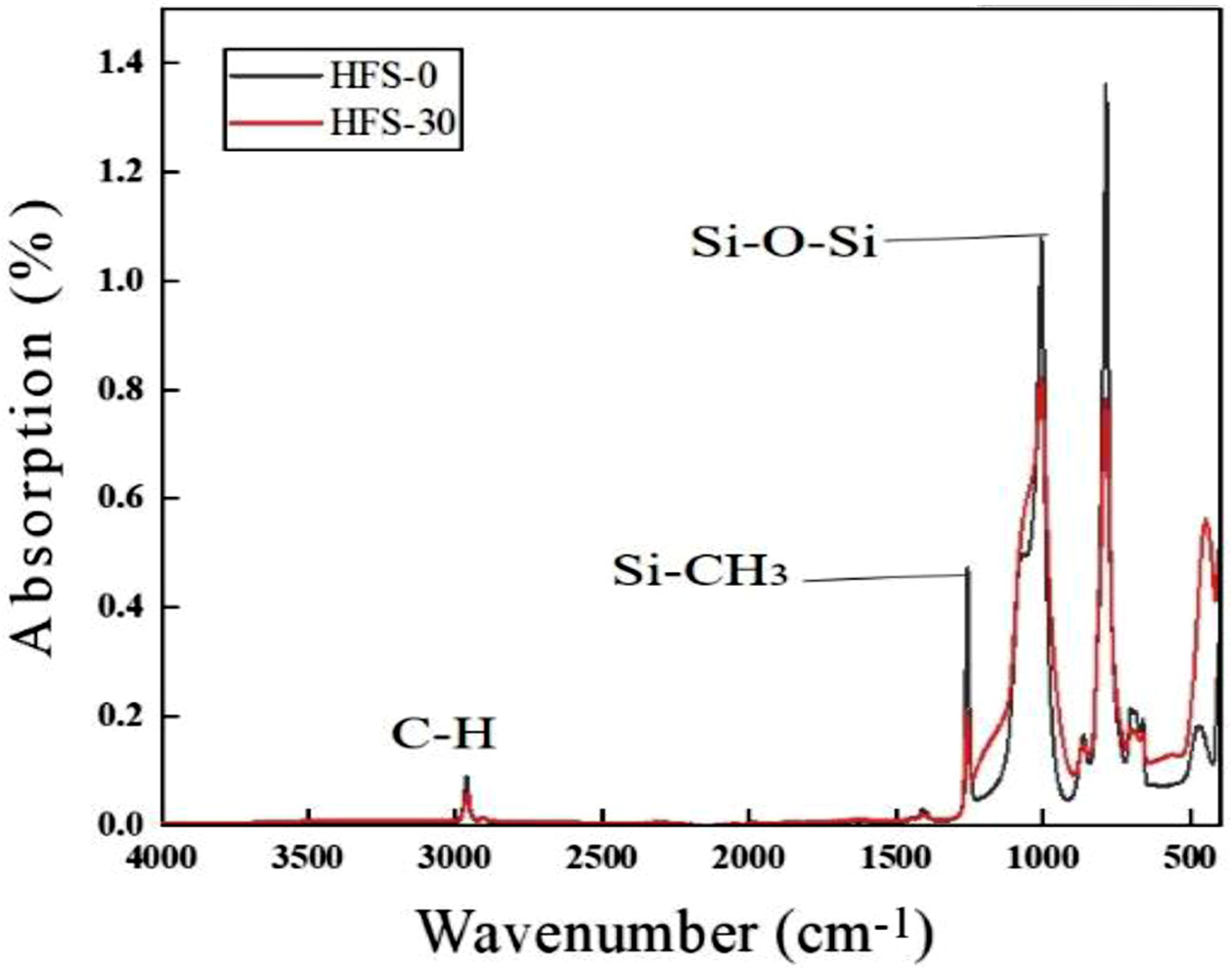

화학적 분석. 소수성 흄드 실리카 첨가에 따른 화학적 물성 변화와 발수성의

연관성을 파악하기 위해, 소수성 표면(HFS-0)과 초소수성 표면(HFS-30)을 대상으로 FTIR 분석을 수행하였다(Figure 3).

1240~1280 cm-1의 구간 대에서 Si-CH3의

강한 결합을 확인할 수 있었으며, 2900~2960 cm-1에선 C-H stretching을 확인할 수 있었다. 소수성 표면은 초소수성 표면에

비해 상온 경화형 실리콘 고무의 주 소재인 PDMS의 곁사슬(Si-CH3) 결합이 상대적으로 많았으며, 비극성 메틸기(-CH3)가

표면에 배향되어 소수성 표면이 형성함을 확인할 수 있었다.

이와 달리, 초소수성

표면은 Si-CH3 결합이 소수성 표면에 비해 상대적으로 작음을 확인할 수 있었다. 이 결과를 통해, 비극성 메틸기 배향과

같은 화학적 영향보다 나노/마이크로 구조와 같은 표면 구조의 영향이 초소수성 표면의 발수성에 더 밀접한 연관이 있음을 확인할 수 있었다.

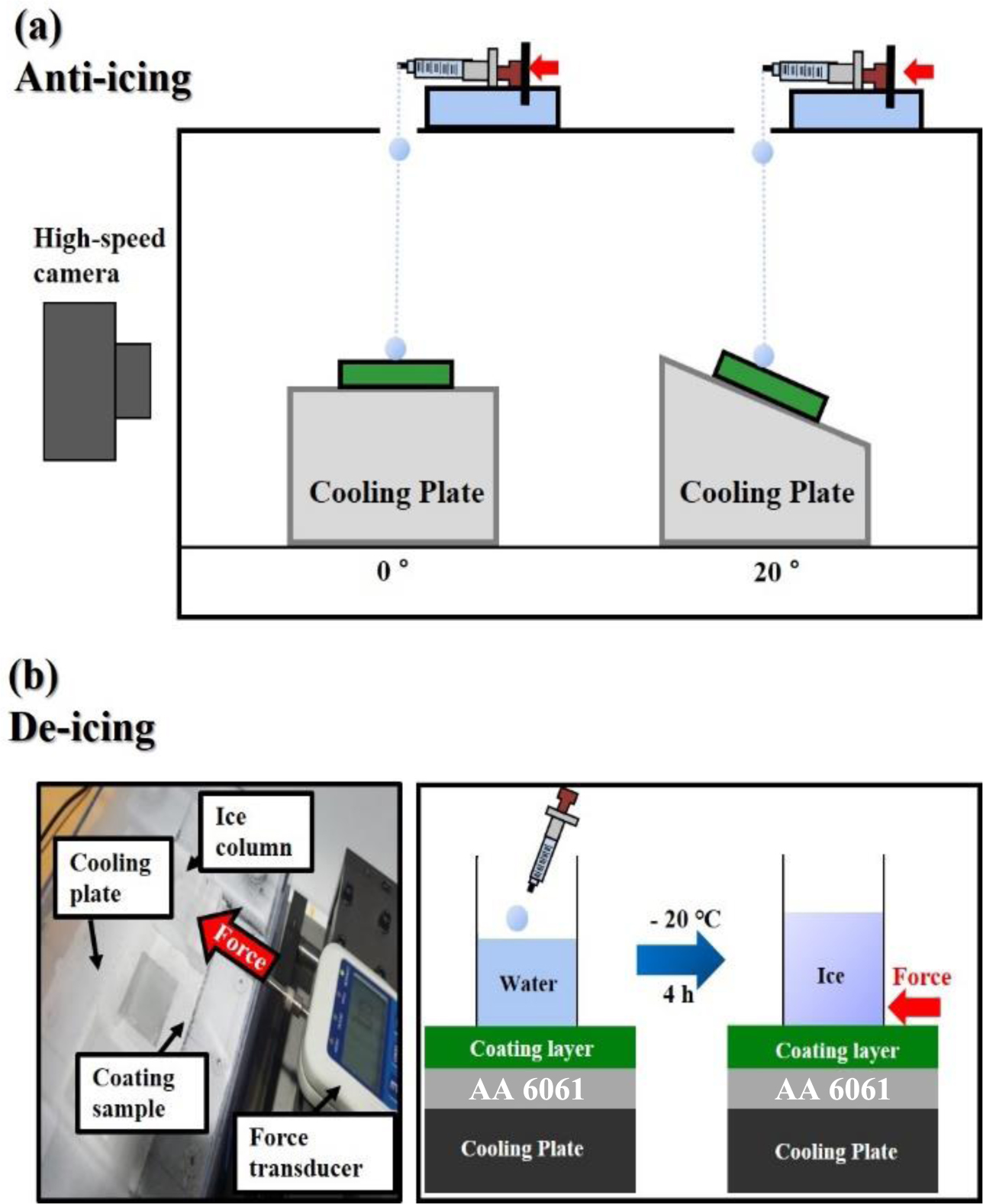

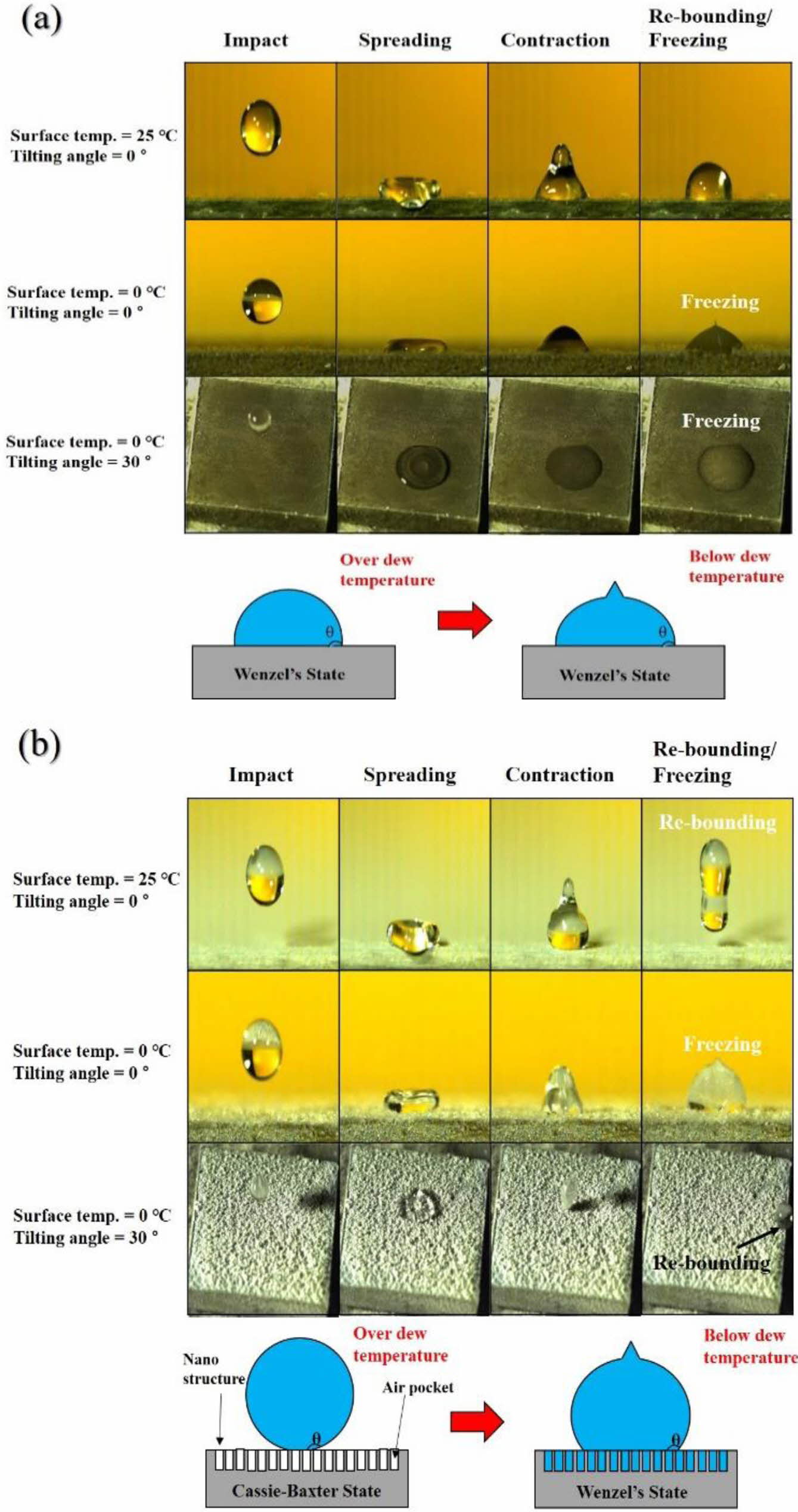

결빙 방지 성능 평가. 본 연구에서 제조한 소수성 표면(HFS-0)과 초소수성(HFS-30)

표면을 대상으로 온도와 시편 기울기에 따른 anti-icing 특성을 분석하였으며, 그 결과를 Figure 4에 나타내었다.

물방울은 고체 표면에

떨어뜨렸을 때 적하(impact), 퍼짐(spreading), 수축(contraction) 과정을 거친다. Figure 4(a)에서 보는 바와

같이, 소수성 표면은 상온에서 물방울이 표면에 고착되었고, 저온에서는 시편 기울임 각도에 관계없이 결빙 현상이 관찰되었다.

이와 달리, 초소수성

표면은 상온에서 물방울이 튀어 오르는 현상(droplet jumping phenomenon)이 발생하였다(Figure 4(b)). 초소수성 소재에서

발생하는 이러한 현상은 액적과 나노 구조 사이에 존재하는 ‘air pocket’에 의해 생성되며, ‘air pocket’은 액적의 이동도를 증가시키고

얼음 핵 생성을 지연시킴으로써 결빙 현상을 제어하는데 중요한 역할을 수행하는 것으로 알려져 있다.18-21

하지만,

Figure 4(b)에서 확인할 수 있듯이, 같은 이슬점 이하의 환경에 노출된 초소수성 표면은 특정 각도에서만 얼음 핵 형성을 지연시킴을 확인할

수 있었다. 저온 환경의 초소수성 표면 위에 형성된 서리가 ‘air pocket’을 덮게 되면 표면 구조는 Cassie-Baxter State에서

‘air pocket’이 존재하지 않는 Wenzel’s state로 변화하게 된다.22-26 그 결과, 나노/마이크로

구조 사이에 액적이 침투하게 되어 얼음 핵 형성에 필요한 에너지 장벽이 감소하고, 0° 기울어진 표면과 같이 수분 응고가 일어난다. 30° 기울어진

표면의 경우 상대적으로 0° 기울어진 표면보다 상대적으로 높은 물방울의 이동성으로 인해 물방울의 부분 응고나 서리 전파가 적게 발생하였고, 그

결과 물방울이 표면에서 튀어 오르는 현상이 발생한 것으로 판단된다.

저온에서의

droplet-impact dynamics 실험 결과에서 알 수 있듯이, 0° 기울어진 경우에는 소수성, 초소수성 표면 모두 결빙 현상이 일어남을

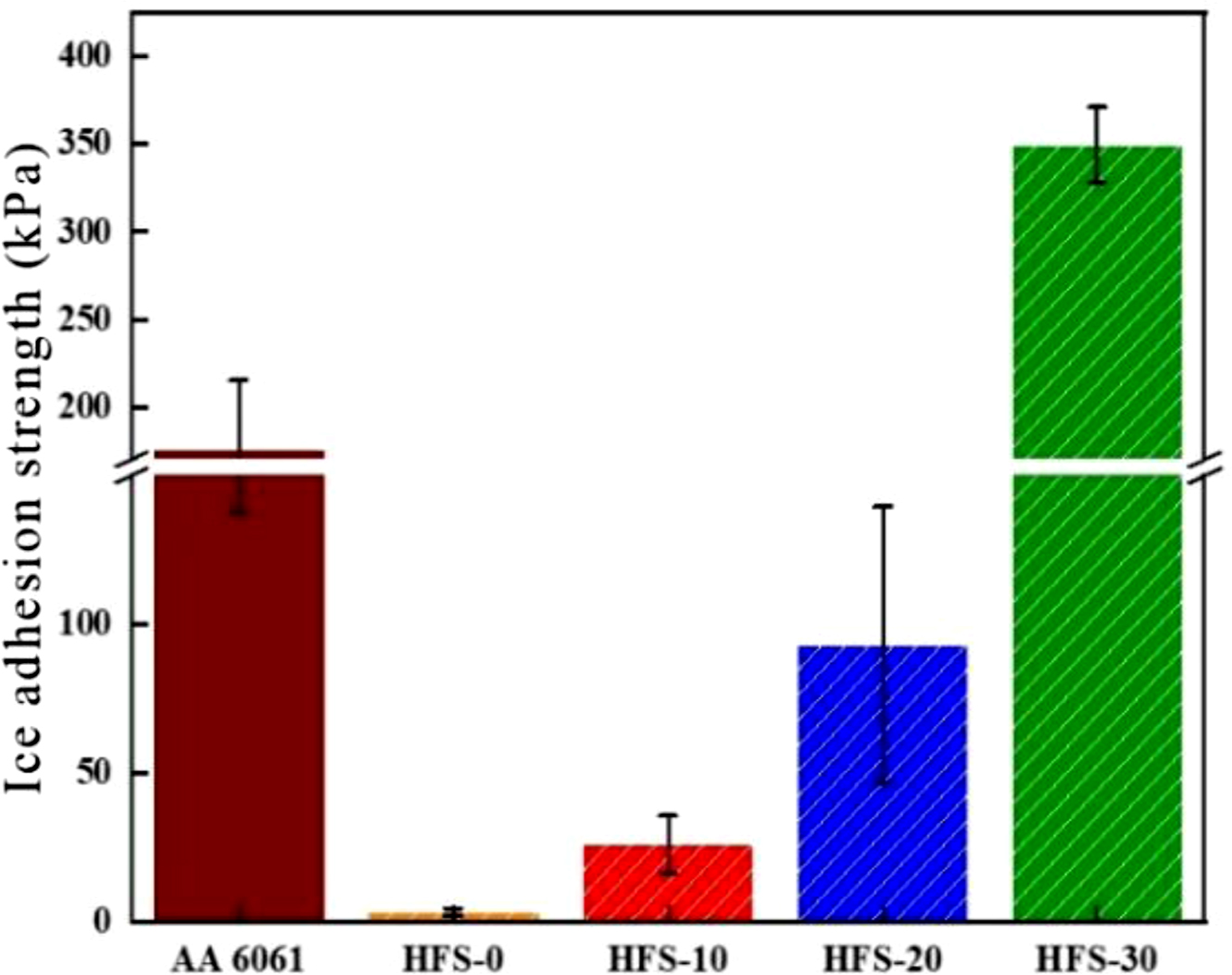

관찰할 수 있었다. 따라서 결빙 방지 소재의 표면에 얼음이 생성됨을 가정하고 ice-pull off test를 통해 결빙 강도(tice)를 측정함으로써 de-icing 특성을 평가하였다.

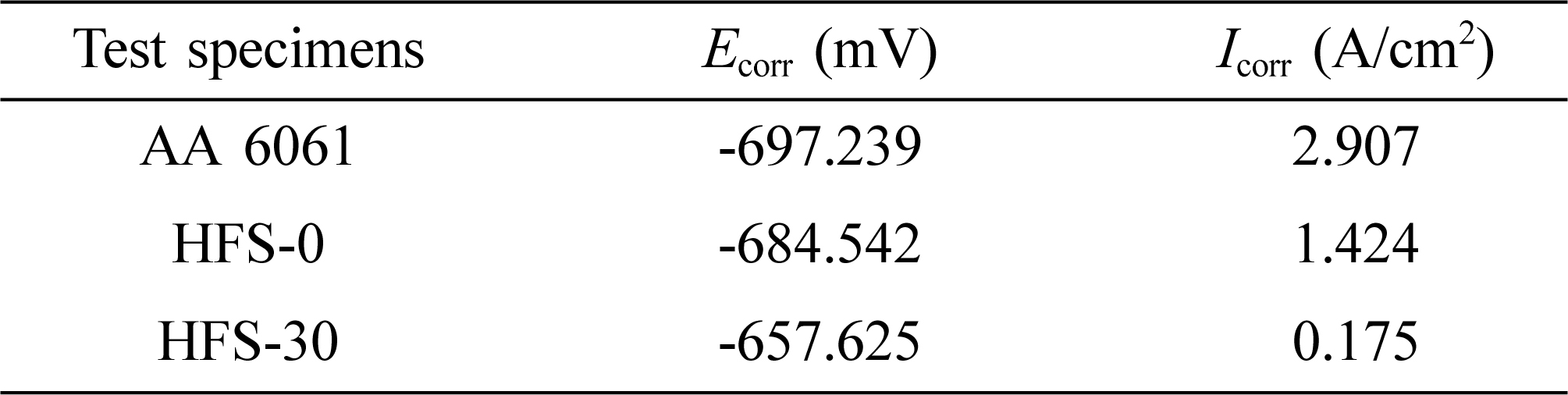

Table 1과

Figure 5의 결빙 강도 결과에서 확인할 수 있듯이, 소수성 흄드 실리카 함량이 증가함에 따라 결빙 강도는 증가하고, 결빙 강도 저감 능력(ARF)이 감소함을 알

수 있다. 이러한 이유는 소수성

흄드 실리카 함량이 증가함에 따라 표면이 거칠어지게 되고, 거친 형상을 가진 표면은 매끈한 표면에 비해 상대적으로 얼음과 표면구조 간의 응집력(cohesive

force)에 의한 기계적 맞물림 힘(mechanical inter-locking force)이 크게 작용하게 되기 때문이다.27

부식 방지 성능. AA 6061은 대기 중에서 화학적으로 안정된 산화 피막을

형성하나 해안이나 공장지대에 노출된 염화물 이온에 의해 부식의 가속화가 진행된다. 해안가 및 공장지대에 노출되어 부식이 가속화된 표면은 거칠어지면서

상대적으로 얼음이 더욱 더 강하게 접합될 수 있다.28 따라서 본 연구에서는 동전위 분극 시험과 염수분무 시험을 통해 AA 6061과 소수성, 초소수성 결빙 방지

소재의 부식 방지 성능을 확인해 보았다.

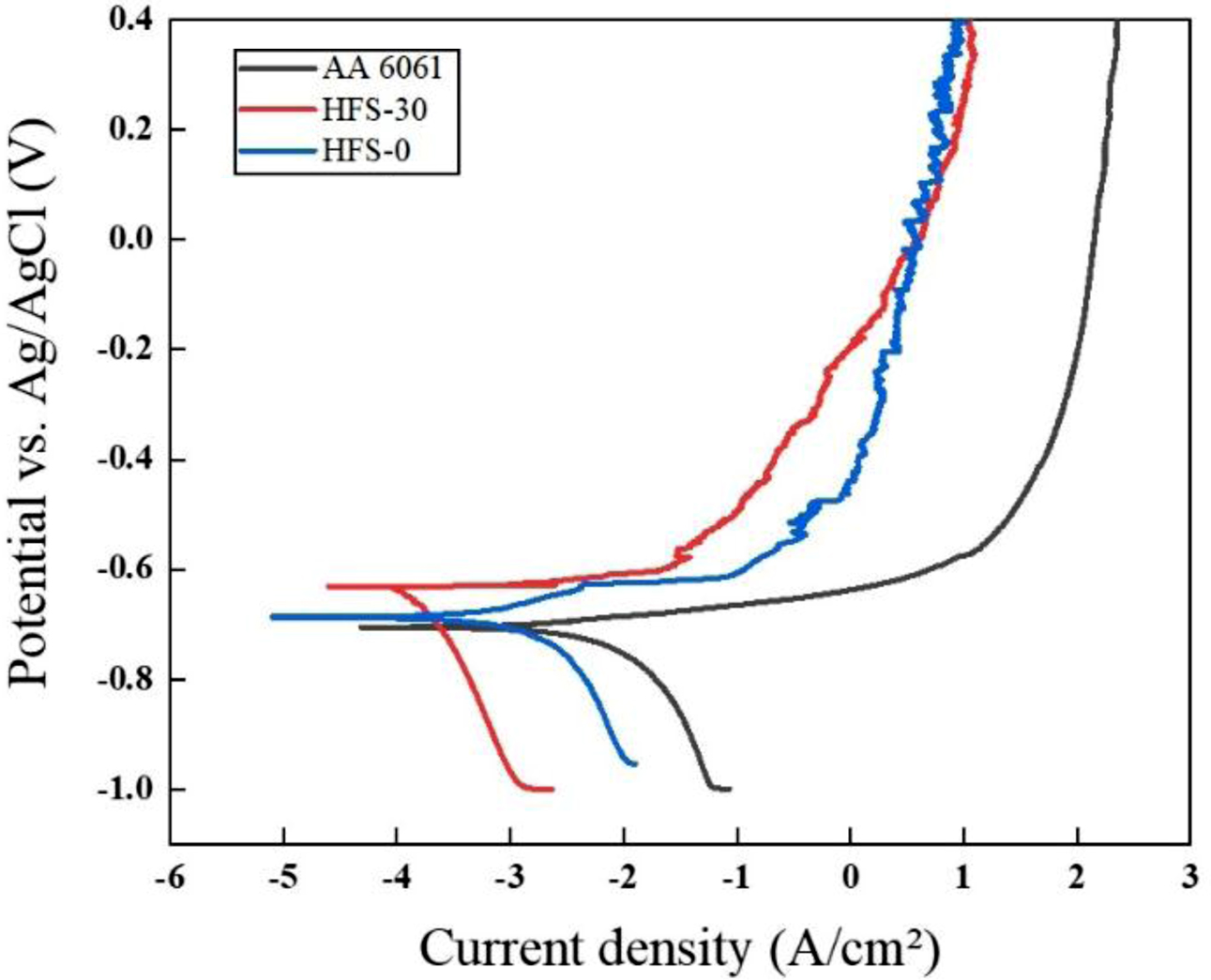

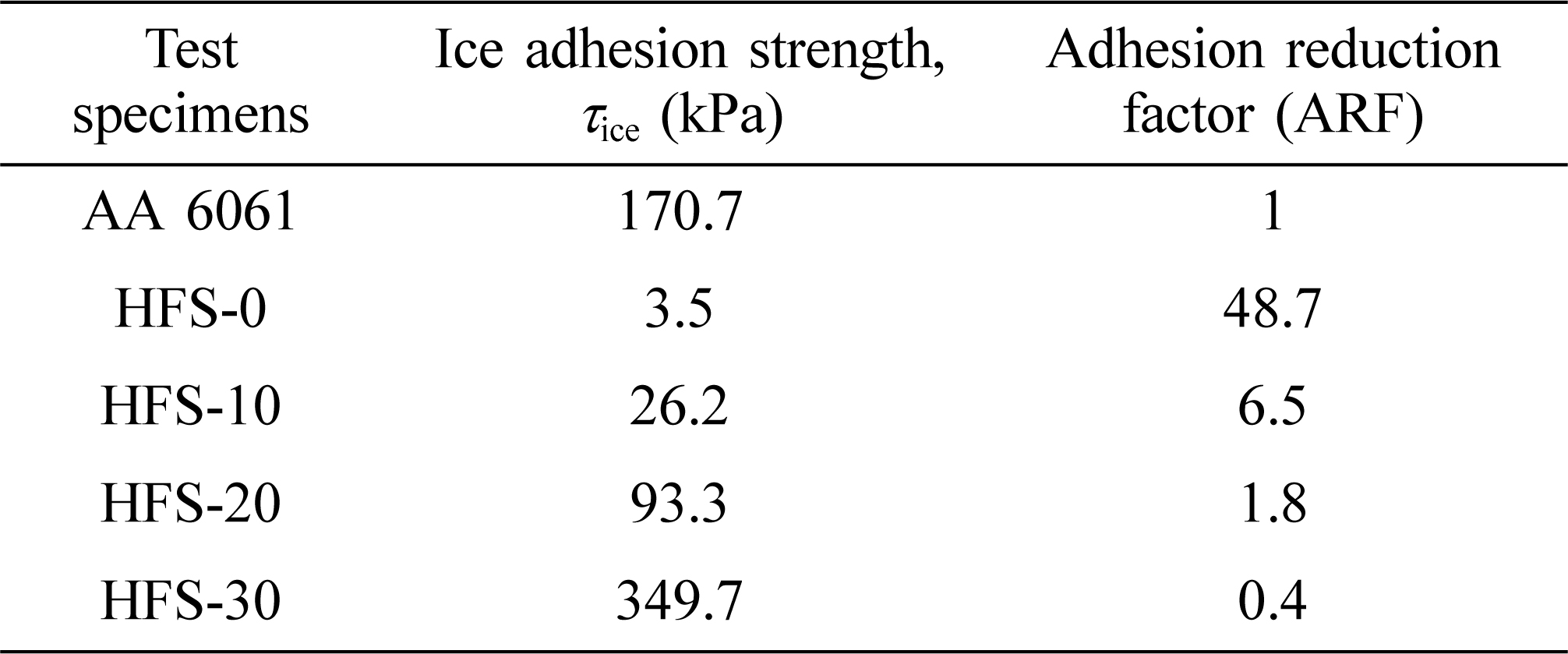

3.5 wt% NaCl 환경에서 동전위 분극 실험을

Figure 6과 Table 2에 나타내었다. AA 6061의 부식 전위는 HFS-0, HFS-30보다 더 활성 방향(-)에 위치하였으며 부식이 발생할 수 있는 구동력이 결빙 방지 소재보다 큰 것을 알 수 있었다.

또한 부동태 영역에서

초소수성 표면의 부동태 전류 밀도(passivation current density)가 소수성 표면에 비해 상대적으로 낮고, 부식 속도가 느림을

확인할 수 있었다. 이는 우수한 내식성 특성을 가지는 소수성 흄드 실리카의 첨가로 인해 부식 방지 성능이 증가되었을 것이라 생각된다.

5 wt% NaCl 환경에서 21일간 염수분무 실험을 진행한 후 표면 형상, 젖음성, 결빙 강도를 측정하였으며,

Figure 7과 Table 3에 결과를 요약하였다. AA 6061 소재의 경우 부식이 심화되어 표면에 공식(pitting)이 많이 발생하였고,

표면이 더욱 거칠어지고 친수화된

표면을 형성함을 확인할 수 있었다. 이러한 부식에 따른 AA 6061 소재의 거친 표면으로 인해 결빙 강도가 부식 실험 전 소재 대비 약 2배 정도 증가함을 관찰할 수 있었다. 이와 달리 소수성,

초소수성 결빙 방지 표면에서는 표면 형상과 젖음성, 결빙 강도의 큰 변화를 관찰할 수 없는 것으로 보아 장시간의 가혹한 환경의 노출에도 도막 성능이

잘 유지되었음을 확인할 수 있었다.

|

Figure 2 SEM images and water droplet images of (a) AA 6061; (b) HFS-0; (c) HFS-10; (d) HFS-20; (e) HFS-30. bar = 5 μm. |

|

Figure 3 FTIR spectra of HFS-0 and HFS-30 surfaces. |

|

Figure 4 Evolution of droplet-impact dynamics upon the (a) hydrophobic surface; (b) superhydrophobic surface as a function of temperature and tilting angle. |

|

Figure 5 Variation of ice adhesion strength with the different HFS contents of 0, 10, 20 and 30 wt%. |

|

Figure 6 Polarization curves of AA 6061, HFS-0 and HFS-30 in 3.5 wt% NaCl solution. |

|

Figure 7 SEM images and water droplet images of (a) AA 6061; (b) HFS-0; (c) HFS-30 after the salt spray test during 21 days in 5 wt% NaCl solution. |

|

Table 2 Electrochemical Parameters Derived from the

Polarization Curves Shown in Figure 6 |

본 연구에서는 소수성

흄드 실리카 함량에 따른 결빙 방지 소재의 표면 화학적 특성, 결빙 방지 특성, 부식 특성을 확인하였으며 다음과 같은 결론을 얻을 수 있었다.

가. 소수성 흄드

실리카 함량 증가에 따라 표면의 거칠기와 접촉각이 증가하는 경향을 확인할 수 있었으며, 30 wt% 함량의 소수성 흄드 실리카 첨가 시 초소수성 표면을 제조할 수 있었다.

나. 초소수성 소재의

높은 발수성은 화학적 영향보다 나노/마이크로 표면 구조의 영향이 지배적임을 확인할 수 있었다.

다. 초소수성 표면은

특정 저온환경에서 얼음 핵 형성을 제어하는 것을 확인하였으며, 소수성 소재보다 anti-icing 능력이 뛰어남을 확인하였다.

라. 소수성 소재는

초소수성 소재보다 de-icing 특성이 탁월하며, 소수성 소재의 매끈한 표면 조도로 인해 얼음이 작은 응력에도 쉽게 표면에서 제거됨을 확인할

수 있었다.

마. 본 연구에서

제조한 결빙 방지 소재가 AA 6061에 비해 부식 방지 성능이 뛰어남을 확인하였으며, 염수분무 시험 이후에도 소수성, 초소수성 소재 모두 표면

화학적 변화 없이 de-icing 특성을 유지함을 확인할 수 있었다.

위의 결과를 종합한 결과,

특정 각도의 저온 환경에서는 초소수성 소재가 얼음 핵 형성을 제어함으로써 결빙 현상을 방지할 수 있을 것으로 생각되나, 표면에 결빙이 발생할 경우 소수성 소재가 결빙 방지 소재로 더욱 적합할 것으로 판단된다.

- 1. J. L. Laforte, M. A. Allaire, and J. Laflamme, Atmos.Res., 46, 143 (1998).

-

- 2. V. K. Croutch and R. A. Hartley, J. Coat. Technol.,64, 41 (1992).

- 3. R. Carriveau, A. Edrisy, and P. Cadieux, J. Adhes.Sci. Technol., 26, 37 (2012).

- 4. M. Farzaneh, Atmospheric Icing of Power Networks,Springer Science & Business Media, Germany, 2011.

- 5. J.L. Lilien, State of the Art of Conductor Galloping, CIGRE publication,Australia, 2007.

- 6. K.J. Zhu, D. J. Fu, J. C. Wang, and N. Sun, Electr. Equip., 6, 969(2008).

- 7. J. H. Lee, H. Y. Jung, J. R. Koo,Y. J. Yoon, and H. J. Jung, J. Electr. Eng. Technol., 12,969 (2017).

-

- 8. R. Menini and M. Farzaneh, Surf. Coat. Technol.,203, 1941 (2009).

-

- 9. S. Yang and Q. Wang, Appl. Surf. Sci., 257,4956 (2011).

-

- 10. D.L. Beemer, W. Wang, and A. K. Kota, J. Mater. Chem. A, 4,18253 (2016).

-

- 11. L. L. Cao, A. K. Jones, V. K. Sikka, J. Z. Wu,and D. Gao, Langmuir, 25, 12444 (2009).

-

- 12. S. Farhadi, M. Farzaneh, and S. A. Kulinich, Appl.Surf. Sci., 257, 6264 (2011).

-

- 13. M. E. Alexandre and B. B Ludmila, ACS Appl. Mater.Interfaces, 24210 (2017).

-

- 14. G. Momen and M. Faraneh, Appl. Surf. Sci., 258,5723 (2012).

-

- 15. G. Momen and M. Faraneh, Appl. Surf. Sci., 299,41 (2014).

-

- 16. J. Ayres, W. H. Simendinger, and C. M. Balik, J.Coat. Technol. Res., 4, 463 (2007).

-

- 17. T. Bharathidasan, S. V. Kumar, M. S. Bobji, R. P. S.Chakradhar, and B. J. Basu, Appl. Surf. Sci., 314, 241 (2014).

-

- 18. L. L. Cao and D. Gao, Langmuir, 25,12444 (2009).

-

- 19. P. Tourkine, M. Le Merrer, and D. Quéré, Langmuir,25, 7214 (2009).

-

- 20. L. Mishchenko and J. Aizenberg, ACS Nano, 4,7699 (2010).

-

- 21. A. Alizadeh and L. B. Margaret, Langmuir, 28,3180 (2012).

-

- 22. V. Bahadur and S. V. Garimella, Langmuir, 25,4815 (2009).

-

- 23. D. Bartolo and S. Moulinet, Europhys. Lett., 74,299 (2006).

-

- 24. T. Deng and B. Margaret, Appl. Phys. Lett., 94,18 (2009).

-

- 25. C. W. Extrand, Langmuir, 22, 1711(2006)

-

- 26. S. Yang, Q. Xie, L. Zhu, J. Xue, Q. Wang, and Q. M.Chen, Appl. Surf. Sci., 257, 4956 (2011).

-

- 27. J. Chen and Y. Song, Appl. Phys. Lett., 101,111603 (2012).

-

- 28. H. J. Cho, Y. S. Kim, Y. C. Jung, and S. Y. Lee, KoreanJ. Mater. Res., 29, 378 (2019).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(6): 946-951

Published online Nov 25, 2019

- 10.7317/pk.2019.43.6.946

- Received on Aug 30, 2019

- Revised on Sep 26, 2019

- Accepted on Sep 28, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Soo Yeol Lee

-

Department of Materials Science and Engineering, Chungnam National University, Daejeon 34134, Korea

- E-mail: sylee2012@cnu.ac.kr

- ORCID:

0000-0002-8706-866X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.