- A Waterborne Polyurethane Transparent Composite Reinforced with Chemically-modified Cellulose Nanofibers Derived by Aqueous Counter Collision

School of Materials Science and Engineering, University of Ulsan, Ulsan 44610, Korea

- 수중대향충돌 유래 화학개질 셀룰로오스 나노섬유 강화 수분산폴리우레탄 투명복합체

울산대학교 첨단소재공학부

In this study, we

report on the fabrication of transparent waterborne polyurethane (WPU)

composites using cellulose nanofiber (CNF) as a reinforcing agent, of which

mechanical properties are improved while maintaining optical clarity.

Poly(tetrahydrofuran), isophorone diisocyanate, and

2,2-bis(hydroxymethyl)propionic acid were used as the chemical precursors for

the WPU matrix. The chemically modified cellulose nanofibers (SA-CNF) were

prepared both by chemical modification using succinic anhydride (SA) and

aqueous counter collision (ACC) method. The structure of WPU/SA-CNF and its

optical transmittance, mechanical properties, and thermal properties were

analyzed to investigate the structure-property relationship. As a result, it

was confirmed that both the yield strength and Young’s modulus of WPU/SA-CNF

were improved with increasing the SA-CNF content while maintaining a high level

of optical transmittance (>90 %), which is attributed to the hydrogen

bond-mediated interaction between the WPU matrix and SA-CNF reinforcement.

본 연구에서는 수분산폴리우레탄의 기계적 물성을 향상시키기

위해 셀룰로오스 나노섬유를 강화제로 사용한 투명복합체의 제작 및 그 물성에 대해 보고한다.

Poly(tetrahydrofuran)과 isophorone diisocyanate,

2,2-bis(hydroxy-methyl)propionic acid를 사용해 수분산폴리우레탄을 합성하여 기지(matrix)로 사용하였으며, 강화제로는 숙신산무수물 화학개질과 수중대향충돌(aqueous counter collision) 방식을 통해 제조된 셀룰로오스 나노섬유를 사용하였다. 제작된 수분산폴리우레탄 투명복합체의 구조 및 광투과도, 기계적 물성, 열적 특성을 분석하였다. 그 결과,

제작된 투명복합체는 수분산폴리우레탄과 셀룰로오스 나노섬유 사이의 수소결합에 의한 강화효과로 인해

90% 이상의 가시광 투과도를 유지하면서도 항복강도와 Young’s modulus 등 기계적 물성이 향상됨을 확인하였다

Waterborne polyurethane composites were prepared using

cellulose nanofibers. It maintained a transmittance of more than 90% and

increased yield strength and Young¡¯s modulus.

Keywords: waterborne polyurethane, cellulose nanofiber, aqueous counter collision, succinic anhydride, composite

This work was supported by the 2018 Research Fund of

University of Ulsan

폴리우레탄은 기본적으로

우수한 기계적 물성과 탄성 특성, 높은 내마모성 및 내화학성을 장점으로 가지고 있으며, 합성에 사용되는 전구체의 종류와 비율에 따른 다양한 물성의 조절이 가능하여 전세계적으로

활발한 연구개발이 이루어지고 있다. 일반적인 폴리우레탄의 합성에는 다량의 유기용제(organic solvent)가 사용되는데 최근 유기용제에 의해

발생되는 휘발성 유기화합물(volatile organic compounds, VOCs)로 인한 환경 문제와 유해성으로 인해 사용에 있어 규제가 심화되는

등 문제점이 제기되어 왔다. 이러한 문제를 해결하기 위해 폴리우레탄 입자들을 물에 분산시킨 수분산폴리우레탄(waterborne polyurethane, WPU)에

대한 연구개발이 활발히 이루어지고 있다. 하지만, WPU는 기존의 유기용제 기반 폴리우레탄에 비해 일반적으로 고형분(solid

content)이 낮음으로 인한 기계적 물성의 저하가 대표적인 단점으로 지적되고 있다.1,2 최근에는

WPU의 기계적 물성을 향상시키기 위해 다양한 강화제를 도입한 WPU 복합체가 활발히 연구개발되고 있다. 이러한 WPU 복합체 제작을 위해 clay,

은 나노분말, 탄소나노튜브(carbon

nanotube), 그래핀(graphene), 키틴(chitin), 셀룰로오스(cellulose) 등의 다양한 유/무기 나노소재들이 연구되고 있다.3-11 이들 나노소재 중, 키틴과 셀룰로오스는 지구상에 풍부하게 존재하는 천연 고분자로서, 친환경적이면서도 기본적인 기계적 물성이 우수하여

이들 천연고분자를 복합체용 강화제로 활용하기 위한 연구가 활발히 진행되고 있으며, 다양한 물리화학적 방법을 통해 나노휘스커(nanowhisker),

나노섬유(nanofiber) 등의 나노소재 형태로 제조되어 사용되고 있다.12-14

본 연구에서는 셀룰로오스

나노섬유(cellulose nanofiber, CNF)로 강화된 수분산폴리우레탄 투명복합체의 제작과 이의 거시적 물성에 대해 보고한다. WPU

기지와의 복합효과의 극대화를 위한 CNF의 제조를 위해 숙신산무수물(succinic anhydride, SA)을 사용하여 화학적 개질을 도입하였고,14 이후 수중대향충돌(aqueous

counter collision, ACC) 방식을 사용하여 나노섬유화를 도모하였다. 이렇게 제조된 수중대향충돌 유래 숙신산무수물개질 셀룰로오스 나노섬유(SA-CNF)

현탁액과 WPU는 모두 물에 분산되어 있다는 공통된 장점을 활용하여, 이들 두 수분산액을 다양한 비율로 블렌딩하여 casting를 통해 투명한

WPU/SA-CNF 복합체를 제작하였다. 제작된 WPU/SA-CNF 복합체의 구조분석, 가시광 투과도, 기계적 물성, 열적 특성 등을 평가하였다.

시약 & 재료. WPU를 합성하기 위한 폴리올 poly(tetra-hydrofuran)(PTMEG,

2000 g/mol; Aldrich)은 80 oC 진공오븐에서 24시간 진공 건조하여 사용하였다. Diisocyanate는 isophorone

diisocyanate(IPDI, Aldrich), 음이온성 이오노머로는 2,2-bis(hydroxymethyl)propionic

acid(DMPA, Aldrich), 이오노머를 중화시키기 위한 중화제로는 triethyl amine(TEA,

Aldrich)를 각각 사용하였고, 사슬연장제는 ethylene diamine (EDA, Aldrich)를 사용하였다. 용매는 폴리우레탄

반응 중 증가된 점도를 낮추기

위한 2-butanone(MEK, Aldrich)과, DMPA의 용해를 위한 1-methyl-2-pyrrolidinone(NMP, Alfa Aesar)를 각각 사용하였다.

SA-CNF 제작을 위한 펄프로는 CNNT사의 kraft 펄프가 사용되었다. 용매로 dimethyl formamide (DMF; Aldrich)가 사용되었으며, 개질제로는

succinic anhydride(SA;

대정화학)가, 촉매로는 pyridine(삼전화학)이 사용되었다. 세척용 ethanol은 Aldrich에서 구입하였다.

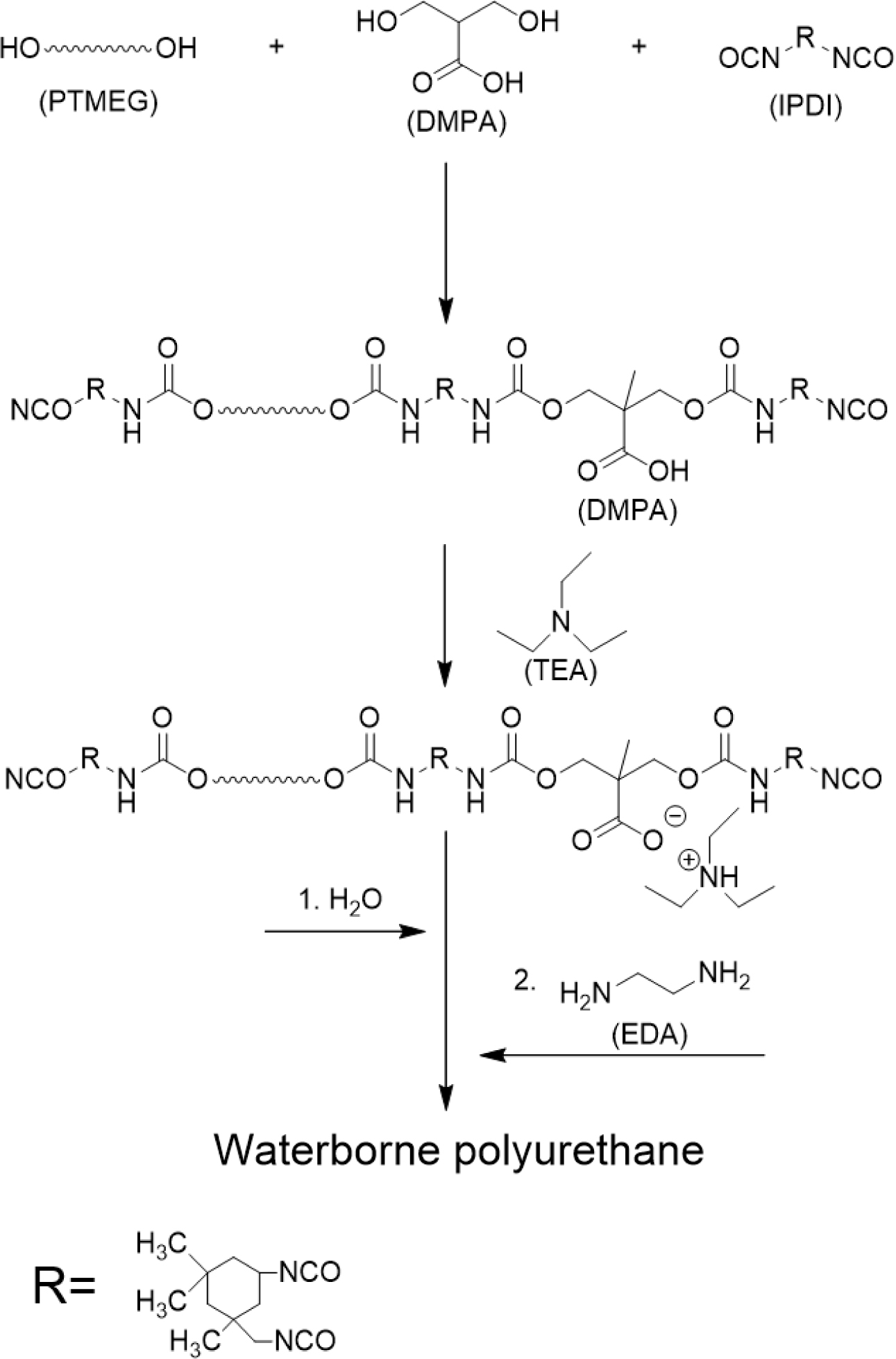

WPU 제조. WPU 합성과정은 Scheme 1에 나타내었다. 질소주입구,

환류냉각기, 기계식 교반기가 장착된 바닥이 둥근 500 mL 반응기에서 수분산폴리우레탄을 합성하였다. 반응 중 기계식 교반기로 반응물을 지속적으로 혼합하였고, 반응기

내를 질소분위기로 유지시켰다. 먼저, 폴리올(32.3 g)이 들어간 반응기를 70 oC oil

bath에서 1시간 동안 100 rpm으로 질소 purging를 시켜주었다. NMP에 용해시킨 DMPA(3.2 g)를 투입하고 30분간 교반시킨 뒤

IPDI(16.1 g)를 drop funnel을 사용하여 천천히

drop시켰다. 이후 3시간의 교반을 통해 말단에 NCO기를 갖는 폴리우레탄 예비중합체(NCO-terminated PU prepolymer)를

제조하였다. 반응 간 증가되는 점도를 낮추기 위해 MEK를 5 g씩 3회 투입하여 교반이 원활히 되도록 하였다. 이후 oil bath의 온도를 60 oC로 낮추고 TEA를 넣어 중화시켜 음이온성 PU 프리폴리머를 제조하였다. 이어서 oil bath를 제거하고

반응기를 물 중탕시켜 온도를 낮춘 뒤, DI water를 첨가한 후 3시간 동안 200 rpm으로 교반시킨 뒤 마지막으로 사슬연장제인

EDA(1.45 g)를 DI water에 10 wt%로 농도로 용해시켜 반응기에 넣고 교반시킨 뒤 반응을

종료하여 30 wt% 고형분을 갖는 WPU를 제조하였다.

Scheme 1. Synthesis procedure of WPU.

SA-CNF

제조. Kraft 펄프를 그라인더를 사용하여 분쇄하고 이를

3일간 동결건조시켜 완전히 수분을 제거하였다. 기계식 교반기가 장착된 500 mL 반응기에 kraft 펄프(26 g)와 DMF(300 mL), 숙신산무수물(12 g), 촉매인 pyridine(5 mL)을 넣고 110 oC에서 500 rpm으로 6시간 동안 교반시켰다. 반응이 종료된 셀룰로오스는 진한 갈색을 띠는데 이를 원심분리기와 DI

water를 사용해 10000 rpm으로 10분간 6~7회 반복하여 세척하여 미반응 숙신산무수물과 DMF를 제거하였다. 촉매인 pyridine을

제거하기 위해 ethanol을 사용하고, 이후 DI water로 ethanol을 씻어내었다. 세척된 셀룰로오스는 DI water를 사용하여

0.3 wt% 농도의 현탁액을 만들어 pH 7을 맞추어 중성을

만들어 준다. 이후 ACC 방식을 사용하여 총 100 pass 만큼의 반복 충돌을 유도하여 SA-CNF 현탁액을 얻는다. 사용된 ACC 실린더 압력 및 노즐 직경

조건은 각각 200 MPa 및 180 μm으로 고정하였다.

WPU/SA-CNF

복합체 제조. 합성된 WPU와 SA-CNF를 WPU 대비 2.5,

5.0, 7.5, 10, 15 wt%로 12시간 동안 교반하여 WPU/SA-CNF 복합

현탁액을 제조하였다. 이렇게 블렌딩 한 현탁액을 후드 내에서 24~72시간 동안 casting하여 WPU/SA-CNF 복합체를 제작하였다. 제작된

WPU/SA-CNF 복합체는 40oC의 진공오븐에서 24시간 진공 건조시켜 수분을 완전히

제거한 후 분석을 진행하였다.

분석. WPU, WPU/SA-CNF 복합체의 구조분석을 위해

FTIR(Nicolet 6700, Thermo scientific)을 사용하였다. 결정구조를

분석하기 위해 XRD(Ultima 4, Rigaku) 분석을 진행하였다. 또한 SEM(S-4800, Hitachi High-Technologies)을

사용하여 WPU/SA-CNF 복합체 단면의 미세구조를 관찰하였다. 가시광 투과도를 측정하기 위해 UV-vis spectrophotometer(UV-2550, Shimadzu)를 사용했다. 열적

특성을 확인하기 위해서 TGA(Q500, TA instrument)와

DSC(differential scanning calorimetry, TA instrument, Model-Q2000)를 사용하여 분석하였다.

기계적 물성을 분석하기 위해서 UTM(universal testing machine, AMTEK,

LS5)을 사용하여 측정하였다. 이때 시편은 ASTM

D-638 규격에 따라 제작한 후, gauge length는 33 mm, cross-head speed는 10 mm/min,

시편의 두께와 너비는 각각 0.1±0.01 mm와 6 mm로 하여 측정하였다. 또한

DMA(dynamic mechanical analysis, TA instrument, Q-800)분석을 진행하였다. 이때

시편은 38×6 mm, 두께 0.1±0.01 mm의 박편형태로 준비하였다.

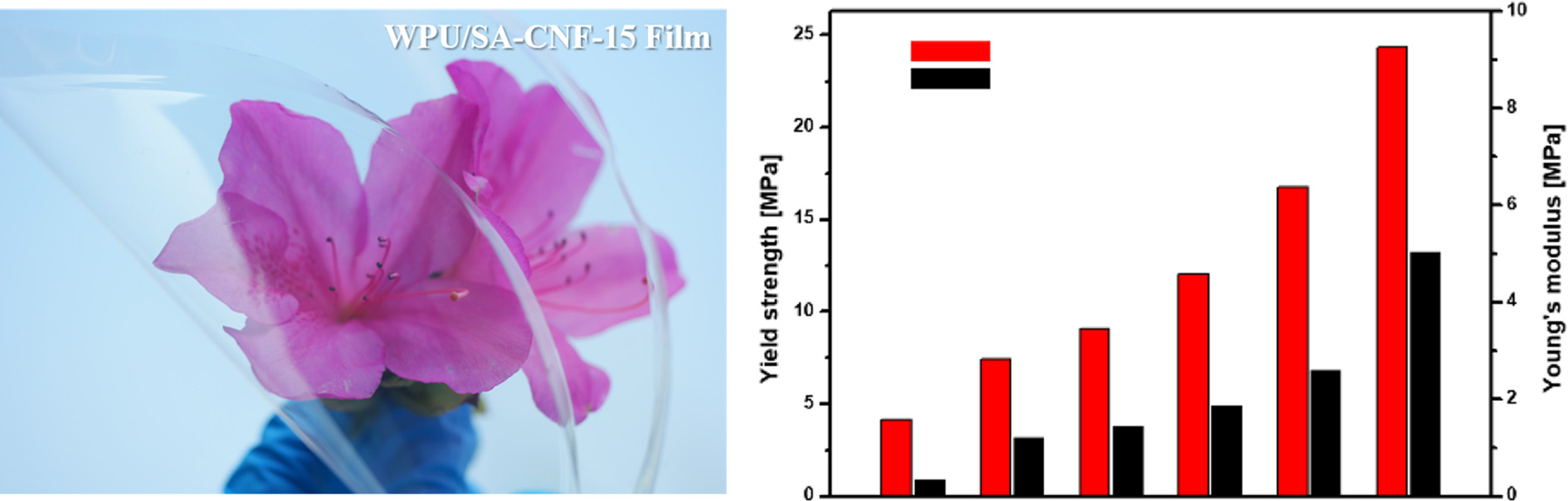

WPU에

SA-CNF가 비율별로 투입되어 만들어진 WPU/SA-CNF 복합체의 투과도 분석결과를 Figure 1에 나타내었다. 투과도 분석은 parallel로 진행되었으며,

가시광선 영역(400~ 700 nm)에서 분석하였다. SA-CNF에 의한 투과도에 대한

영향은 Rayleigh 산란이론에 근거하여 나노섬유의 직경이 가시광선의 파장보다 작은 것 뿐 아니라 높은 충전(packing) 밀도에 큰 영향을

받는 것으로 보고되어진다.15 Figure 1에 따르면 SA-CNF 함량이 증가될수록 투과도가

감소하는데 이는 증가된 SA-CNF에서 직경의 굵기가 굵은 섬유들의 분포가 증가됨에 따른 것이다. 하지만, SA-CNF 함량별

WPU/SA-CNF 복합체의 투과도가 90% 이상 유지되는 것으로 보여 투명한 복합체로서의 활용도가 기대된다. WPU/SA-CNF 복합체의 구조를 분석하기 위해 FTIR 스펙트럼 분석을 하였으며, 그 결과는 Figure 2에 나타내었다.

WPU 구조에서 2270 cm-1의 이소시아네이트기 피크가 관찰되지 않는 것으로 보아

반응에 참가한 이소시아네이트기가 전부 우레탄, 우레아 결합에 참여된 것을 확인할 수 있으며, 이로써 WPU 합성이 잘 되었음을 확인하였다.16

3460~3338 cm-1에서 우레탄결합의 N-H stretch 피크를 확인하였으며, 이 범위에서는

-OH 피크가 broad하게 나타난다.17 WPU/SA-CNF 복합체에서 3460~ 3338 cm-1에서 WPU에 비해 더 broad하게 나타나는데 이는 SA-CNF가 첨가됨으로써

-OH가 증가됨에 기인된다.10 1055, 1035 cm-1 피크는 셀룰로오스의 C-O-C 글루코피라노오스(glucopyranose) 링

구조에서 나타나는 피크이다.18 SA-CNF 함량이 증가될수록 피크의 세기가 강해지는 것이 확인되었다. 또한 1700 cm-1에서 우레탄 결합의 C=O 피크가 나타나고,19

1727 cm-1에서 SA-CNF에서 화학적으로 개질된 숙신산무수물의 C=O 피크가

나타난다. WPU/SA-CNF 복합체가 되면서 SA-CNF의 C=O 피크가 WPU와의 상호작용으로 인해 우레탄결합의 C=O 피크로 shift 됨을

확인하였고, 또한 SA-CNF 함량이 증가함에 따라 1700 cm-1의 우레탄 결합 피크의 세기가

커지는 것을 확인하였다. 이를 통해 WPU와 SA-CNF 사이의 수소결합에 의한 상호작용이 이루어졌다는 것으로 생각되어 질 수 있다.

WPU/SA-CNF

복합체의 미세구조를 분석하기 위해 SEM 분석을 진행하였다(Figure 3). WPU 단면의 경우 깨끗한 단면 이미지를 관찰할

수 있었다. WPU/SA-CNF 복합체의 이미지에서는 SA-CNF가 WPU 내에서 응집 없이 균일하게 분포되어 있음을 확인하였다. 이는

SA-CNF와 WPU, 그리고 SA-CNF와 SA-CNF 사이의 수소결합으로 인한 상호작용이 단면에서 SA-CNF에 의한 굴곡짐, 표면 조도 차이로

관찰되어 진다고 볼 수 있다.17 WPU/SA-CNF 복합체의 결정성을 확인하기 위해 XRD 분석을 진행하였으며, 이를

Figure 4에 나타내었다. WPU/SA-CNF 복합체 내의 결정성을 확인하기 위해서는 Fityk fitting 프로그램을

사용하여 deconvolution을 진행하였다. 일반적으로 셀룰로오스 결정의 특성 피크의 경우 각각 15o와 22o

부근에서 나타난다. SA-CNF의 경우 이 같은 셀룰로오스 원료의 결정특성이 그대로 나타내는 것으로 미루어 셀룰로오스를 나노섬유화 하기 위해 진행한

숙신산무수물 개질과 ACC 방식이 셀룰로오스의

결정구조에는 영향을 주지 않는 것으로 확인된다. WPU의 경우 비정질 형태로 관찰되는데 WPU/SA-CNF 복합체의 경우

WPU의 비정질 영역과 셀룰로오스의

결정 피크가 중첩되어 나타났으며, 이를 통해 WPU/SA-CNF 복합체 내에 셀룰로오스의 결정구조가 유지됨을 확인하였다.20

WPU/SA-CNF

복합체의 기계적 물성을 파악하기 위해 UTM을 이용하여 샘플 별로 각각 5회씩 인장시험을 실시하였다(Figure 5). 그

결과 SA-CNF 함량이 증가함에 따라 Young’s modulus와 항복강도가 큰 폭으로 향상됨을 확인하였다(WPU 대비 500%이상 증가).

이는 SA-CNF와 WPU 사이에 발생하는 추가적인 수소결합으로 인한 상호작용과 나노섬유의 강화효과로 인한 경질영역 강화에 의한 것으로 사료된다.

WPU/SA-CNF 복합체의 신장률의 경우 연질영역에서 나타나는 특성으로 다소 감소되는 경향을 보이는데 이는 SA-CNF에 의해 강화된 경질영역으로

인한 연질영역의 이동성 방해에 따른 것으로 보인다.21

인장강도는 큰 폭의

변화 없이 일정 수준 유지됨을 보여주었다. 인성의 경우 신장률 감소로 인해 소폭 감소되는 경향을 보여주었다.

WPU/SA-CNF 복합체의 열적 특성을 확인하기 위해 DSC와 TGA 분석을 실시하였으며,

그 결과를 각각 Figure 6와 Figure 7에

나타내었다. Figure 6의 DSC 분석결과 상에서 25 oC에서 나타나는 흡열 피크는 WPU의

폴리올(PTMEG)의 용융 피크이다. 복합체의 DSC 결과 상에서 SA-CNF의 함량이 증가됨에 따라 이 흡열 피크의

온도 범위가 넓어지는 것을 알 수 있는데, 이것은 WPU/SA-CNF

복합체 내에서 SA-CNF에 의한 경질영역 강화에 따른 연질영역의 이동성을 방해하는 것에

기인되는 것으로 생각되어 질 수 있으며 이와 같은 결과는 UTM 결과분석과도 일맥상통한다. 한편, Figure 7의 TGA 결과에

있어서 WPU/SA-CNF 복합체의 1차 열분해는 180~350oC에서 우레탄 결합을 포함한 경질영역에서 발생된다.22 WPU/SA-CNF 복합체의 경우 1차 열분해

구간에서 순수 WPU 보다

더 낮은 열적 안정성을 보이는데 이는 SA-CNF에서의 에스테르 결합 분해에 기인하는 것으로 사료된다.23 2차 열분해의 경우

350~400 oC에서 발생되며 이는 폴리올(PTMGE)의

분해로 인한 것인데, 이 같은 2차 열분해에 있어서는 WPU/SA-CNF 복합체의 열적 안정성이 높은데 이는 앞선 UTM, DSC에서의

결과해석과 같이 SA-CNF로 인한 WPU/SA-CNF 복합체의

경질영역이 강화되며 강화된 경질영역으로 인해 연질영역에서의 이동성이 방해받는 것에 기인된다고 판단된다.

WPU/SA-CNF 복합체의 DMA 분석을 통해 얻은 온도에 따른 저장 탄성률(storage modulus)과 tan delta 데이터를 Figure 8에 나타내었다. Figure 8(A)에서 SA-CNF 함량이 증가될수록 저장 탄성률은 매우 크게 증가되는 것을 확인할 수 있는데 이러한 큰 향상은 SA-CNF에 의해 생성된 퍼콜레이션 네트워크의 결과일 것으로 예상된다.24,25

Figure 8(B)에서 WPU/SA-CNF 복합체의 Tg의 경우 WPU의 Tg (-62oC)보다 낮아지는 경향을 보이는데 이는 종횡비가 큰 SA-CNF로 인해 WPU/SA-CNF 복합체에서의 조밀도(compactness)에 대한 영향으로 Tg의 감소가 발생되게 된다.26 tan delta

피크의 크기는 확연히 감소하는 것으로 보아 damping에 의한 총 에너지 손실량은 SA-CNF 함량이 증가될수록 감소되는 것으로 확인되며 이는 역시 WPU의 SA-CNF에 의한 강화효과 때문인 것으로 사료된다.27

|

Figure 1 (A) Suspension blend of WPU and SA-CNF; (B) AFM topographic image of SA-CNF; (C) photograph of WPU/SA-CNF-15wt% film; (D) UV-vis spectroscopic analysis of WPU and WPU/SA-CNF composite films. |

|

Figure 2 FTIR spectra of WPU/SA-CNF composite films: (A) 1500~1900 cm-1; (B) 600~4000 cm-1; (C) 950~1150 cm-1. |

|

Figure 3 Cross-sectional SEM images of WPU/SA-CNF films with different solid contents of SA-CNF: (A) 0; (B) 2.5; (C) 5; (D) 7.5; (E) 10; (F) 15 wt%. |

|

Figure 4 XRD deconvolution data of WPU/SA-CNF composite films. |

|

Figure 5 Mechanical properties of WPU/SA-CNF composite films: (A) stress-strain curve; (B) yield strength and Young’s modulus; (C) tensile strength and toughness. |

|

Figure 6 DSC data of WPU/SA-CNF composite films. |

|

Figure 7 TGA data of WPU/SA-CNF composite films. |

|

Figure 8 DMA data of WPU/SA-CNF composite films: (A) storage modulus; (B) tan delta. |

본 연구에서는 물을

용매로 사용하는 친환경 WPU를 매트릭스로 하여 자연계에서 가장 풍부한 천연고분자인 셀룰로오스를 강화제로 사용하여 투명하면서도 기계적 물성이 향상된

WPU/SA-CNF 복합체를 제작하고 구조-물성 관계를 분석하였다. 본 연구에서 사용한 WPU는 PTMEG, IPDI, DMPA의 화학전구체를 사용하여 기본 주사슬을 형성시켰고

TEA로 중화시켜 물에 분산시키고 EDA를 사용한 사슬연장을 통해 최종적으로 30% 고형분을 갖는 수분산액으로 합성되었다. SA-CNF는 숙신산무수물 처리의 화학개질

과정과 수중대향충돌 방식을 통해 나노섬유화하여 제조하였으며, 이를 WPU에 비율별로 블렌딩하여 WPU/SA-CNF 복합체를 제작하였다. FTIR을 통해서 제작된

WPU/SA-CNF 복합체의 구조분석을 진행하였다. SA-CNF에서 나타나는 C=O 1727 cm-1 피크의 경우 WPU/SA-CNF 복합체에서 1700 cm-1 피크로 shift했으며,

이는 SA-CNF와 WPU 사이의 수소결합에 의한 상호작용에 기인되었음을 확인하였다. 또한 WPU/SA-CNF 복합체의 단면 SEM 이미지를 통해

WPU에서 SA-CNF가 응집없이 균일하게 분포되어 있음을 확인하였고, FTIR 결과에서의 WPU와 SA-CNF 사이의 상호작용을 SEM 이미지에서의

굴곡짐 표면조도로 재확인 가능하였다. 이는 WPU/SA-CNF 복합체의 기계적 물성과 열적 특성에 영향을 주었다. XRD 분석을 통한

WPU/SA-CNF 복합체 내에서의 셀룰로오스 결정구조를 확인하였으며, 투과도 분석결과 SA-CNF 함량이 증가됨에 따라 투과도 감소가 나타나지만

전체적으로 90% 이상의 투과도를 유지하고 있음을 확인했다. 기계적 물성 분석 결과 항복강도가 500% 이상 증가하였으며, Young’s

modulus가 증가됨을 확인하였다. 또한 DMA 분석결과 WPU와 SA-CNF 사이의 수소결합에 의한 퍼콜레이션 네트워크 효과로 인한 WPU/SA-CNF 복합체 특성 향상을 확인하였다.

위의 특성들을 종합해볼 때 투과도를

크게 해치지 않으면서 기계적 물성이 증가된 WPU/SA-CNF 복합체의 활용도가 기대된다.

- 1. G. N. Chen and K. N. Chen, J. Appl. Polym. Sci., 63, 1609 (1997).

-

- 2. G. N. Chen and K. N. Chen, J. Appl. Polym. Sci., 71, 903 (1999).

-

- 3. B. K. Kim, J. W. Seo, and H. M. Jeong, Eur. Polym. J., 39, 85 (2003).

-

- 4. Z. Gao, J. Peng, T. Zhong, J. Sun, X. Wang, and C. Yue, Carbohydr. Polym., 87, 2068 (2012).

-

- 5. S.-h. Hsu, H.-J. Tseng, and Y.-C. Lin, Biomaterials, 31, 6796 (2010).

-

- 6. S. H. Choi, D. H. Kim, A. V. Raghu, K. R. Reddy, H.-I. Lee, K. S. Yoon, H. M. Jeong, and B. K. Kim, J. Macromol. Sci., Part B, 51, 197 (2012).

-

- 7. H.-C. Kuan, C.-C. M. Ma, W.-P. Chang, S.-M. Yuen, H.-H. Wu, and T.-M. Lee, Compos. Sci. Technol., 65, 1703 (2005).

-

- 8. J. Huang, J. W. Zou, P. R. Chang, J. H. Yu, and A. Dufresne, Express Polym. Lett., 5, 362 (2011).

-

- 9. X. Cao, Y. Habibi, and L. A. Lucia, J. Mater. Chem., 19, 7137 (2009).

-

- 10. A. Santamaria-Echart, L. Ugarte, C. García-Astrain, A. Arbelaiz, M. A. Corcuera, and A. Eceiza, Carbohydr. Polym., 151, 1203 (2016).

-

- 11. D. Cheng, Y. Wen, X. An, X. Zhu, and Y. Ni, Carbohydr. Polym., 151, 326 (2016).

-

- 12. K. Benhamou, H. Kaddami, A. Magnin, A. Dufresne, and A. Ahmad, Carbohydr. Polym., 122, 202 (2015).

-

- 13. H. Liu, J. Song, S. Shang, Z. Song, and D. Wang, ACS Appl. Mater. Interfaces, 4, 2413 (2012).

-

- 14. H. Sehaqui, K. Kulasinski, N. Pfenninger, T. Zimmermann, and P. Tingaut, Biomacromolecules, 18, 242 (2016).

-

- 15. H. Zhu, S. Parvinian, C. Preston, O. Vaaland, Z. Ruan, and L. Hu, Nanoscale, 5, 3787 (2013).

-

- 16. M. Sadeghi, M. A. Semsarzadeh, M. Barikani, and B. Ghalei, J. Membrane Sci., 385, 76 (2011).

-

- 17. X. Cao, H. Dong, and C. M. Li, Biomacromolecules, 8, 899 (2007).

-

- 18. J. Sun, X. Sun, H. Zhao, and R. Sun, Polym. Degrad. Stabil., 84, 331 (2004).

-

- 19. K. B. H. Badri, W. C. Sien, M. Shahrom, L. C. Hao, N. Y. Baderuliksan, and N. Norzali, Solid State Sci. Technol., 18, 1 (2010).

- 20. S. Park, J. O. Baker, M. E. Himmel, P. A. Parilla, and D. K. Johnson, Biotechnol. Biofuels, 3, 10 (2010).

-

- 21. Y.-K. Yang, N.-S. Kwak, and T.-S. Hwang, Polym. Korea, 29, 81 (2005).

- 22. M. G. Lu, J. Y. Lee, M. J. Shim, and S. W. Kim, J. Appl. Polym. Sci., 85, 2552 (2002).

-

- 23. P. Huang, Y. Zhao, S. Kuga, M. Wu, and Y. Huang, Nanoscale, 8, 3753 (2016).

-

- 24. M. Ö. Seydibeyoğlu and K. Oksman, Compos. Sci. Technol., 68, 908 (2008).

-

- 25. A. Iwatake, M. Nogi, and H. Yano, Compos. Sci. Technol., 68, 2103 (2008).

-

- 26. M. Y. Lee and S. K. Kim, Polym. Korea, 43, 235 (2019).

-

- 27. G.-m. Wu, G.-f. Liu, J. Chen, and Z.-w. Kong, Prog. Org. Coat., 106, 170 (2017).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(6): 933-939

Published online Nov 25, 2019

- 10.7317/pk.2019.43.6.933

- Received on Aug 19, 2019

- Revised on Sep 9, 2019

- Accepted on Sep 10, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Jungho Jin

-

School of Materials Science and Engineering, University of Ulsan, Ulsan 44610, Korea

- E-mail: jinuine@ulsan.ac.kr

- ORCID:

0000-0002-1174-078X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.