- Nanoscale Wrinkles on a Partially Cured Surface Using Polyurethane Acrylate Resins

Department of Chemical Engineering, Hoseo University, Asan 31499, Korea

*MCNet Company Ltd., Gwangju 12774, Korea

- 폴리우레탄 아크릴레이트 수지를 이용한 부분 경화 표면에서의 나노크기 주름

호서대학교 화학공학과, *㈜엠씨넷

In

this study, curing properties including molecular structures, gel fraction and

wrinkles by content of each composition in polyurethane acrylate (PUA)

resins composed of precursors and modulators with many functional groups, were

investigated. The sample structure was analyzed by carbon-to-carbon double bond

with the Fourier transform-infrared spectroscopy. The gel fraction was

calculated using the measurement of weights by ultraviolet curing time and

weight comparison before and after curing. Compressive stress was applied to

the lower PUA by adjusting the shrinkage of the upper PUA which locally exists

in pillar form, and wrinkles were formed on the surface of the single lower PUA

between pillars through it. Then, the surface morphology was examined by

using atomic force microscopy. As a result, as the shrinkage rate of the upper PUA increased, the single lower

PUA was further stretched and the wavelength of wrinkles decreased.

본 연구에서는

전구체와 여러 관능기를 가진 모듈레이터로 이루어진 polyurethane acrylate(PUA)

수지의 각 구성

성분 함량에 따른 구조와 젤분율 및 주름과 같은 경화 특성을 연구하였다. 시료 구조는 푸리에 변환-적외선 분광법을 이용해 탄소간 이중 결합에 따라 분석을 진행하였다. 자외선

경화 시간에 따른 무게 측정 및 경화 전후 무게 비교를 통해

젤분율을 계산하였다. 기둥 형태로 국부적으로 존재하는 상부 PUA의

수축률을 조절하여 하부 PUA에 압축응력을 가하고, 이를

통해 기둥 사이의 근접한 단일 하부 PUA의 표면에 주름을 형성한 후 원자힘 현미경을 통해 특성을 파악하였다. 결과적으로, 상부 PUA의

수축률이 증가함에 따라 단일 하부 PUA가 더욱 연신되면서 생성되는 주름의 파장이 감소하였다

Molecular structures and the curing properties such as gel

fraction and wrinkles of polyurethane acrylate (PUA) composed of various ratios

of precursor and modulator of resin with several functional groups were

investigated. As a result, as the shrinkage rate of the upper PUA increased and

the adjacent lower PUA was further stretched, the wavelength of the wrinkles

decreased.

Keywords: selective wrinkling, shrinkage, nanopatterning

본 연구는 호서대학교 교내연구비지원사업의 연구비 지원(2016-0289)으로

수행되었습니다.

넓은 영역에서 패턴화된

미세 구조를 신속하게 제조할 수 있는 능력은 광범위한 분야에서 유용하게 쓰일 수 있는데, 종래의 패터닝 방법인 리소그래피는 넓은 영역의 제작에

있어서 고비용이고, 비평면 표면을 패턴화할 수 없는 것과 같은 고유한 기술적 한계를 갖는다. 이제까지 얇은 필름의 주름은 이러한 한계를 극복하는

중요한 경로로 인식되어 왔다.1-3

주름은 기계적 성질이

다른 재료로 이루어진 표면의 불균일한 팽창으로 인해 얕은 표면 기복이 특징이다. 주름의 불안정성은 가변형 광학 장치,4-6 반응성 마이크로 유체 채널,7 마이크로 렌즈 어레이,8,9 박막 계측,10-12 전환 가능 습윤성 및 건조 접착,13-16 입자 분류,17 세포 정렬,18,19 해양 방오,20 트위스트 네마틱 액정 디스플레이21,22 및 유연 전자제품23 등의 잠재적 응용 분야에 대해 다양한 길이의 표면에 패턴을

생성하는 자체 구성 메커니즘 연구로서 큰 관심을 불러 일으키고 있다.

주름은 잔류 응력이

임계값을 초과할 때 발생하며, 이 응력은 가열, 용제 팽창, 기계적 신축/압축 등의 현상에서 유도될 수 있다.24-29 특징적인 주름의 파장과 진폭은 필름의 고유 특성, 필름 두께 및 필름에 저장된 총에너지의 최소화에 의해 결정된다.30 열 유도 및 팽윤

유도 시스템에서 이방성 주름을 만들고 주름 정렬 및 방향을 제어하려면 물리적으로 제약을 해야 한다. 이와 대조적으로, 기계적 힘의 사용은 동시에

또는 순차적으로 평면 방향에 필름에 가해지는 변형의 양과 시기를 독립적으로 제어할 수 있으며, 따라서 패턴 형성, 전이, 방향을 실시간으로 조작

가능하게 한다.29,31 예를 들어, 고도로 정돈된 2 차원 지그재그 헤링본 구조는

산화된 polydimethylsiloxane(PDMS)의 연속 불균일 2 축 기계적 신장 및 이완을 이용하여 형성될 수 있다.32 이에 대한 대안으로,

중합체 용액으로 박막을 코팅하고, 이어서 탄성 중합체 기재 상에 전사한다.33-35 이 방법은 나노미터 두께의 고분자 필름의 생성을 촉진하여

서브 마이크론 주름 구조를 생성하고, 코팅 가속도를 제어함으로써 유동 코팅을 통해 구배 두께를 갖는 필름이 생성되었다. 이와 같은 즉각적인 패턴

형성 및 제어 가능한 배향은, 여러 분야에 응용 가능한 기계적으로 유도된 주름을 만든다. 하지만, 박막이 탄성체 기판에 공유적으로 부착되지 않아

탄성체 변형이 큰 경우 박리 및 균열이 발생하거나, 스핀 코팅 공정은 연속적인 필름을 생성하므로 전체 표면에 주름이 형성되는 한계가 있다. 또한

이중층 주름 시스템의 대다수는 박막의 탄성률을 조정하는 능력이 부족하다. 전형적으로, 필름은 유리질(탄성률> 1 GPa)이며, 필름과 탄성체 사이의 큰 탄성률 불일치를

초래하고 주름 파장의 하한을 설정한다.

이러한 한계를 해결하기

위해, 이 연구에서는 나노미터 스케일의 주름 구조를 목표로 광경화가 가능한 polyurethane acrylate(PUA) 단량체를 가지고

micromoulding in capillaries (MIMIC) 공정을 사용하여 고분자 주름에 대한 새로운 접근법을 제시한다.

고분자 재료는 정합성

접촉(conformal contact)을 위한 유연성, 반복 사용을 위한 내화학성 및 자외선 경화성을 위한 자외선에 대한 광 투과율과 같은 다수의

바람직한 특성을 가져야 한다. 보다 중요한 것은, 이 연구에서 소개된 PUA 고분자 재료는 특정 패터닝 작업의 요구 사항을 충족시키기 위해 탄성률 및 수축

조율 특성을 제공한다는 것이다. 이 광경화성 고분자의 일반적인 기본 개념은 아크릴옥시기 반응성 그룹과 같은 급진 사슬 반응으로 분자 골격을 만든다.

250 nm 내지 400 nm의 파장 범위의 자외선에 노출 시, 고분자 재료 내의 혼합된 광개시제로부터 생성된 라디칼은

아크릴옥시기 사이에서 광중합을 유도하여 가교 결합에 의한 경화를 일으킨다. PUA 주형에서 개질된 PUA는 아크릴 관능기가 달린 세그먼트화된 고분자에

속하며, 중합체의 평균 관능기는 가교도를 조절할 수 있게 하고, PUA의 기계적 특성을 개선시킨다. PUA의 평균 관능기가 증가함에 따라 가교

밀도가 증가하여, 많은 아크릴 레이트 관능기는 고무 탄성을 약화시켜 기계적 탄성률을 높게 만든다. 지환족 골격은 특히 높은 수준의 기계적 강성을

생성하며, 다양한 PUA 주형의 기계적 계수를 조정할 수 있다. 비교적 높은 수준의 가교 결합을 갖는 PUA 주형은 중합 동안 수축을 추가로 발생시켜

나노크기 주름을 생성할 수 있으나, 100 nm 미만의 패턴에 대한 패턴 복제에는 적합하지 않다. 그러나 탄성률이 낮고 충분한 유연성을 가진

PUA 주형은 주름 형성 목적으로는 적합하지 않으나, 굴곡진 기판에 미세 패턴을 복제하는 데 유용하다. 따라서 쉽게 조절할 수 있는 화학 구조를

갖는 이러한 PUA 주형은 잘 정의된 나노 구조를 제어하고 얻는데 유용한 도구를 제공할 수 있다.

우리 주위에서 흔히

관찰되는 모세관 현상을 나노 리소그래피에 응용한 MIMIC는 탄성체 주형인 PDMS에 채널 형태의 패턴을 만든 후 표면에 균일하게 접촉시키는 방법이다.36 그 다음 경화되기 전인

고분자 전구체를 노출된 채널 쪽에 떨어뜨리면 모세관 효과에 의해 고분자가 흡입되고, 열이나 자외선같은 에너지를 가한 후 경화시키고 주형을 제거하면

처음에 제조한 주형과 상보적인 고분자 구조물을 얻게 된다. 이때 PDMS는 표면과 균일 접촉을 이루며, 표면 장력(~21 mJ/m2)이 작아 표면이 매우 안정화되어

있으므로 고분자 구조에 달라붙거나 고분자 구조물이 박리되는 현상이 최소화된다.

이 논문에서는 탄성체 기판에 MIMIC 공정을 통해 선택적으로 부착된 수축 고분자로 인한 필름의 주름을 조사하고, 자외선 경화 고분자 필름에서 파장이 조절된 나노 크기의 주름을 제작하여 이 메커니즘이 나노 패터닝에 적용될

수 있음을 보여준다.

시약 및 재료. 우선, 폴리우레탄 아크릴레이트 계열 고분자 전구체에

대하여 희석제로 사용되는 저점도 아크릴 레이트 단량체인 1,6-헥산디올 디아크릴레이트(M200, MIWON Co., Korea) 30 wt%를 제조하였다. 이어서, Irgacure

184(1-하이드록시-사이클로헥실-페닐-케톤) 및 Darocur 1173(2-하이드로-2-메틸-1-페닐-1-프로판, Ciba Specialty Chemicals, 스위스)을, 예비 중합체 및 반응성 단량체 희석제 혼합물의 총량에

대하여 광개시제로서 첨가하고, 분말형 광개시제가 완전히 용해될 때까지 혼합물을 완전히 교반하였다.

경화된 몰드는 복제

후 쉽고 깨끗하게 제거될 수 있도록 낮은 표면 에너지를 갖는 것이 중요하기 때문에 이형제를 사용하여 이형성을 증진시킨다. 실리콘 기반 오일은 코팅

산업에서 널리 사용되지만, 비상용성 및 비반응성 같은 특징으로 PUA 몰드의 이형제로 부적합하다. 자외선 경화성과 호환되는 아크릴화된 유기 변성

폴리실록산(Rad 2200N, TEGO Chemie Service)과 같은 첨가제는 상용성을 위해 일부 메틸기로 치환된 폴리에테르 또는 알킬 펜던트뿐만

아니라 광경화성을 위한 반응성 아크릴 레이트 작용기를 함유한다. 0.4 wt% 첨가제를 함유한 주형 조성물에서도 경화된 몰드의

표면 에너지는 원활한 분리를 위해 충분히 낮은 PDMS(약 21.6 dyn/cm)의 표면 에너지에 근접하는 약 23 dyn/cm로 감소하며, 다른 성질에는 영향을 미치지

않는다.37

필름 준비. 우선 얇은(5 mm 두께) PDMS 주형은 전자빔 리소그래피로 제조된

실리콘 마스터(8 μm 라인, 8 μm 공간 및 800 nm 높이)에서 복제 성형으로 제작되었다. PDMS 주형을

제작하기 위해 마스터에 PDMS 전구체의 액적을 떨어뜨리고, 가볍게 임시 지지체로 사용되는 투명한 유리 기판을 통해 자외선 노출에 의한

PDMS 중합 후, 복제 모형을 마스터와 임시 지지체에서 수동으로 제거하고 모서리를 잘라내어 첫 번째 PDMS 주형을 형성했다.

PDMS를 사용한

MIMIC의 과정은 다음과 같은데, 포토리소그래피 과정을 통해 준비된 상보적인 요철 구조에 대해 PDMS를 주조하여 음각된 채널의 네트워크가 열려

있는 상태에서, 수축률이 액체 PUA 고분자 전구체(HBR1~4)가 들어갈 수 있도록 이 마스터의 끝을 자른 후, 일정한 두께의 또 다른 연성

PUA 고분자(MINS 301RM, Minuta Technology Co., Ltd., Korea)38 필름이 형성되어 있는

polyethylene terephthalate(PET) 소재로 제조된 기판 위에 배치하였다. 주형 표면의 패턴은 채널 네트워크를 형성하여 액체

고분자 전구체의 방울이 이 네트워크의 개방된 부분에 배치되면, 액체는 모세관 작용에 의해 자연적으로 채널을 채웠다. 광학적으로 투명한 얇은

PDMS 필름을 통해 이 고분자 전구체가 자외선(λ = 250~400 nm)에 투명한 뒷면(dose = 100 mJ/cm2)을 통해 광화학적으로

가교 결합되면, PDMS 스탬프는 기판으로부터 제거되었다. 이들 가교 결합된 중합체는 PDMS에 붙지 않으면서 필름 상에 패턴화된 중합체 층을

형성하여, 고분자 필름과 중합체 패턴의 수축률 차이로 인한 필름의 주름을 유도하였다.

측정. 젤분율 측정을 위해 UV 조사된 시료를 용기에 넣고, 일정 시간 동안 톨루엔 용매에 노출시킴으로써 네트워크에

연결되지 않은 더 짧은 단일 사슬 형태의 용해성 부분을 추출한 후 무게 변화를 측정하였다. 이 때 초기 시료의 무게 대비 불용성 고분자 무게의

비로 젤분율을 구하였다. 패턴화된 중합체 층의 분자구조는 푸리에

변환-적외선 분광학(Fourier-transform infrared spectroscopy, FTIR)을 통해 분석하였다.

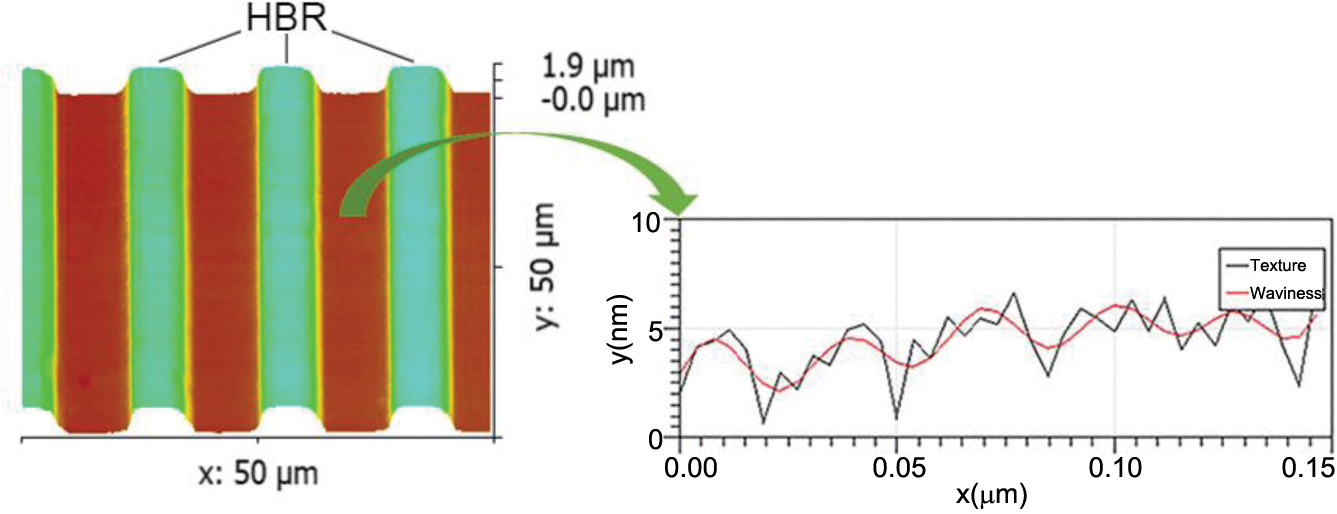

원자력 현미경(atomic

force microscope, AFM)은 다양한 표면의 형태와 질감을 연구하는 효과적인 도구로서, 나노 메트릭 해상도에서의 표면 형태에 대한

정보를 준다. 표면으로부터 반복적이거나 무작위적인 편차는 표면의 질감을 형성하는데, 이 질감은 표면의 비교적 짧은 파장 편차의 조합이다. 표면

질감에는 거칠기(roughness), 물결 모양(waviness) 등이 포함되며, 프로파일 전체에 걸쳐 미세 및 나노 규모 거칠기를 포함한 물결

모양을 Gwyddion 소프트웨어를 통해 분석하여 주름을 포함한 표면 변형을 관찰하였다.

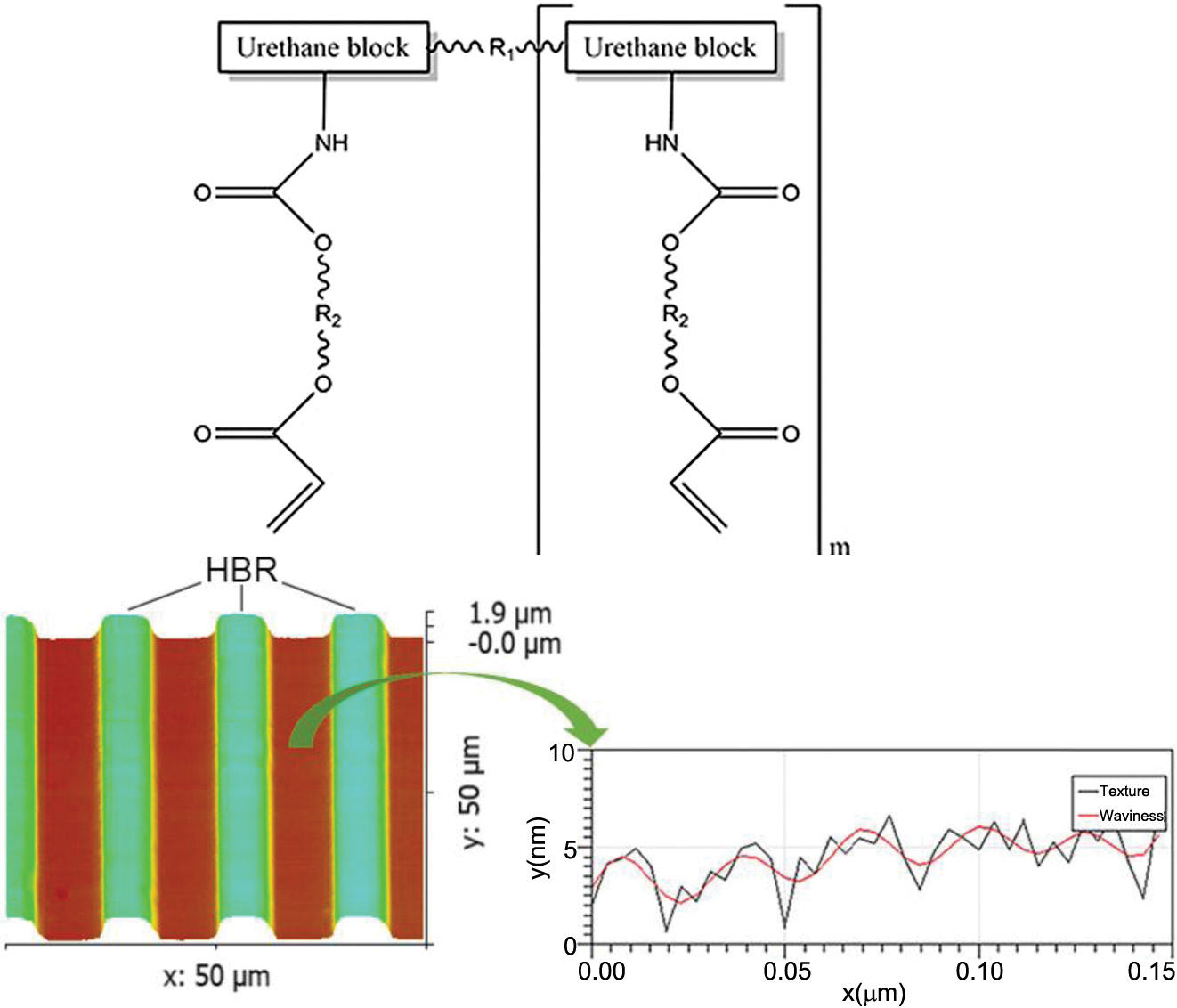

Figure 1에

도시된 HBR은 주 결합제로서 아크릴옥시 그룹을 갖는 작용화된 PUA 계열 고분자 전구체, 광개시제 및 표면 에너지를 조정하기 위한 유기개질된

자외선 경화가 가능한 이형제로 이루어진다. 또한 아크릴 옥시 그룹의 다기능을 갖는 단량체 가교 모듈레이터는 제조된 패턴의 심도를 더욱 조절하기

위해 전구체에 포함된다. 대표적인 결합제로서의 우레탄 아크릴화된 고분자 전구체는 우수한 유연성, 경도, 내마모성 및 접착성을 갖는 필름을 제공한다.

이들은 또한 매우 반응성이 높고 경화가 빠르며 다양한 고분자 전구체를 사용하여 광범위한 특성을 나타낼 수 있다. 사슬 길이, 상이한 불포화도,

상이한 하이드록실 단량체 및 다양한 디이소시아네이트에 의해 조절될 수 있는 작용기 및 분자량을 조정함으로써 최종 필름 특성은 다양하게 변할 수

있다. 기본적으로, 고분자 전구체가 지환족 및 선형 긴사슬 모두를 함유한다는 것이 특징인데, 전자는 기계적 강도를 제공하지만 후자는 유연성을 제공한다.

따라서 적절히 단단하고 유연성이 뛰어나기 때문에 미세 형상을 성형할 수 있으며, 이를 이용하여 ‘rigiflex (rigid + flexible) 리소그래피’를 구현할 수 있다.39

PUA 재료의 상기

특징들과 관련하여, 광경화성 모듈레이터는 패턴 재료를 제조하는데 핵심적인 역할을 한다. 단량체 가교 결합 모듈레이터를 수천 정도의 분자량의 예비

중합체와 혼합하면 점도가 감소하여 혼합물이 100 nm 이하의 채널 또는 구멍의 매우 미세한 구조를 채울 수 있게 된다.40 이 때 중합반응이

진행됨에 따라 약한 반데르발스 힘으로 헐겁게 결합돼 있던 단량체 분자가 공유결합으로 이루어진 고분자 구조로 전환되면서 단량체 사이의 거리가 줄어들면서

수축이 일어나게 된다. 더욱 중요한 것은, 고분자 전구체 구조 및 모듈레이터는 사슬 길이 또는 교차 결합 밀도를 변화시킬 수 있으며, 이는 기계적

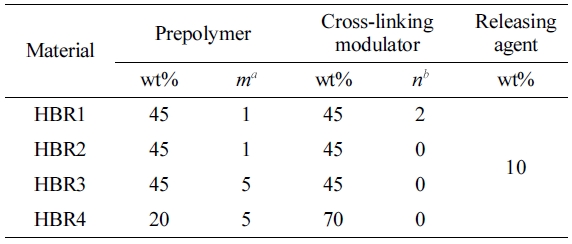

성질의 변형을 유도한다. 따라서 Table 1과 같이 고분자 전구체 및 모듈레이터의 함량 및 분자량에 따라, 경화 후 생성된 구조에 대한 수축률을

조절할 수 있다.

여기서, 패턴의 기계적

수축률에 대한 가변 특성에 따라 실용성을 강화시킬 수 있음을 주목해야 한다. 상대적으로 높은 수축률을 얻기 위해서는, 트리메틸올 프로판-(에톡시화)3-트리아크릴레이트의

비교적 짧은 사슬 길이가 조밀한 가교 결합을 일으키기 때문에 Table 1의 n의 값이 작을수록 유리하며, n의 값이 커질수록 에테르 결합의 높은

함량 때문에 신장을 허용하는 고도의 회전 운동을 가질 수 있다. 따라서 자유롭게 구부리거나 변형될 수 있지만 낮은 수축률을 갖게 된다. 또한 수축률은

주형 물질 내의 모듈레이터의 양을 변화시킴에 따라 조정이 가능하다.

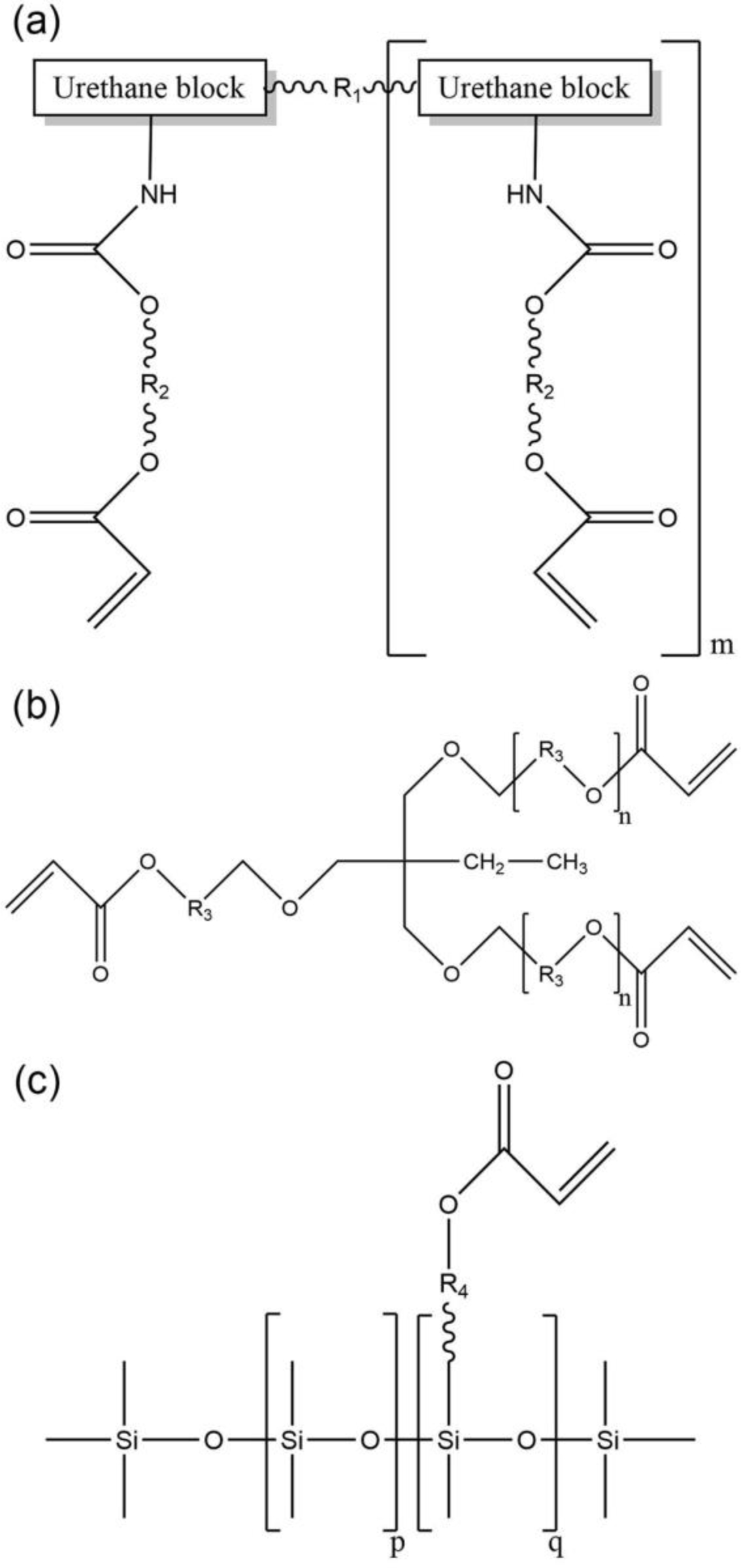

Table 1의 모든

합성된 고분자의 분자 구조는 푸리에변환-적외선(FTIR) 분광법을 통해 분석하여 Figure 2에 제시하였다. 모든 시료의 스펙트럼의 작용기 영역에서,

1734 cm-1(C=O 신축 진동), 2873 cm-1 및 2958 cm-1(지방족 C-H의 신축 진동),

1249 cm-1(C-O 신축 진동),

1453 cm-1(지방족 C-H의 굽힘 진동)에서

특징적인 피크가 존재한다. 이중 결합(C=C) 특성 신축 진동과 관련된 관능기 영역(1500~1700 cm-1)에서는 중합반응 동안 불포화 부위의 더 많은 활용을 통한

더 높은 가교 밀도를 초래한다. 광경화가 진행되면 C=C 결합이 끊어져 C-H out-of-plane 신축 운동에 의한 810 cm-1 피크의 세기가 줄어든다.41

HBR1에 비해서 HBR4의 이 특성 피크가 광경화 후에 더 줄어들면서 아크릴레이트 C=C 결합이 더욱 많이 끊어지는 광반응이 진행되는 것을 알

수 있다.

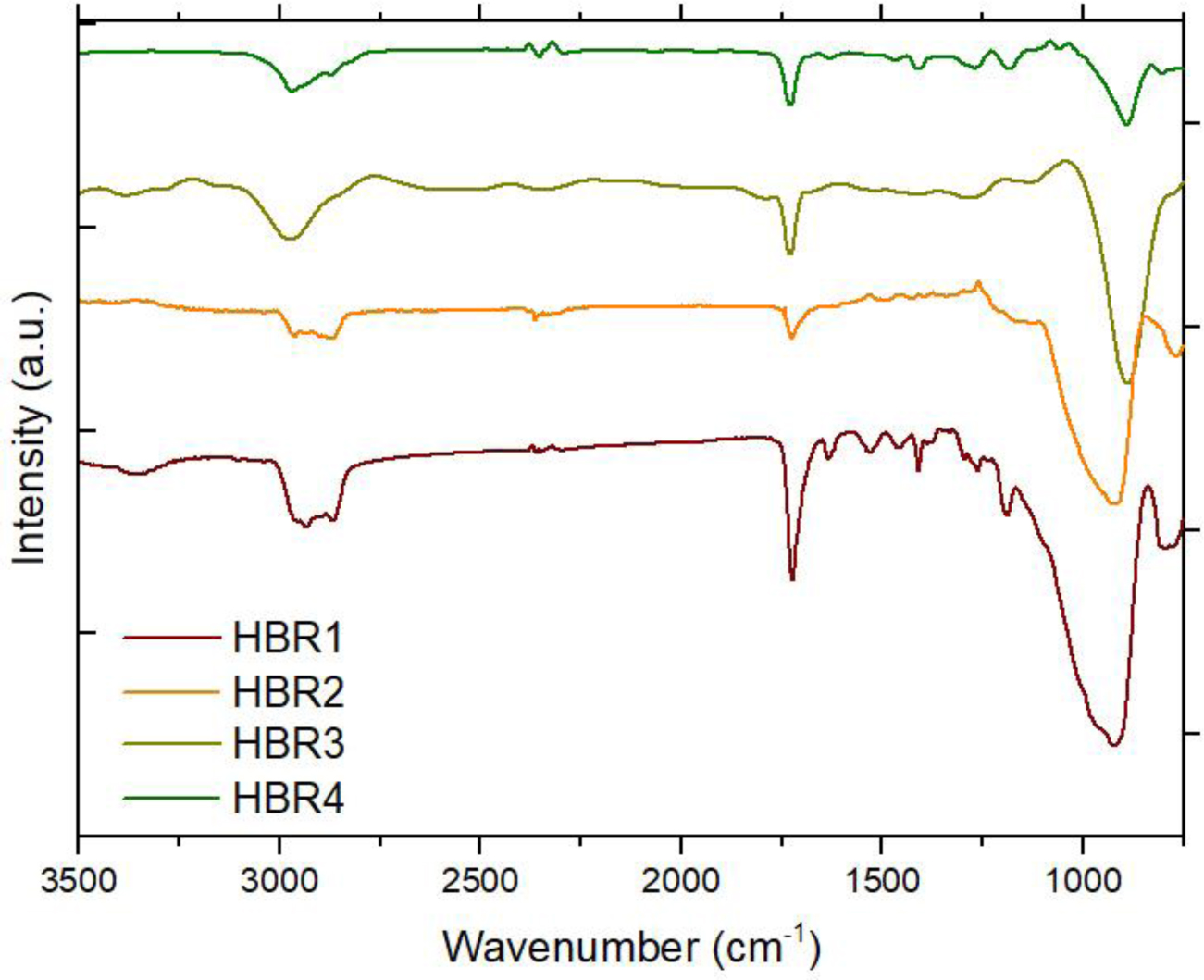

긴사슬 중합체가 고에너지

방사선에 의해 조사될 때, 생성된 라디칼의 분자간 짝지음을 통해 분자 사이의 가교 결합 및 분자 절단이 일어나게 된다. 이 때 가교화되어 용제에

용해되지 않는 고분자 망상구조의 양을 측정하면 젤분율을 얻을 수 있으며, Figure 3은 PUA의 자외선 조사시간과 젤분율 사이의 관계를 보여준다.

PUA의 광경화성은 공정 시간을 수 시간에서 수 분으로 단축시키는 데 사용된다.40 모든 시료들이 조사시간(또는 조사량)이 증가함에 따라

자유 라디칼의 농도가 증가하고 절단 반응이 가교 결합과 경쟁하기 때문에 가교 결합의 정도가 증가하면 사슬 절단이 교차 결합으로 작용하는 얽힘 결합으로

이어져서 최종적으로 0.88~0.98의 높은 젤분율을 보여준다.

상부 패턴을 형성하는

HBR 수지 중 자외선 경화 시간에 따른 젤화 속도는 HBR1이 제일 느리며, HBR가 가장 빠르다. 또한 HBR1 대비하여 HBR4의 젤분율이

높은데, 이는 모듈레이터의 에테르 결합이 짧거나 함량이 높거나 고분자 전구체의 분자량이 클수록 결합이 다수가 되어 결과적으로 가교 밀도가 증가하여,

용매에 대해 3차원 가교된 불용성 고분자 중합체 젤 부분이 더욱 많이 형성되기 때문이다. 이 광경화에 의하여 아크릴레이트 그룹의 C=C 결합이

끊어지며 부피가 줄어드는 경향을 보이는데, 일반적으로 아크릴레이트 고분자 전구체의 수축률은 관능기가 2개일 때 1~5%, 3개일 때 4~9%,

6개일 때 10% 이상으로,42 관능기 전체 수가 증가할수록 수축률이 증가하는 경향을

고려하면 HBR4의 수축률이 가장 크다.

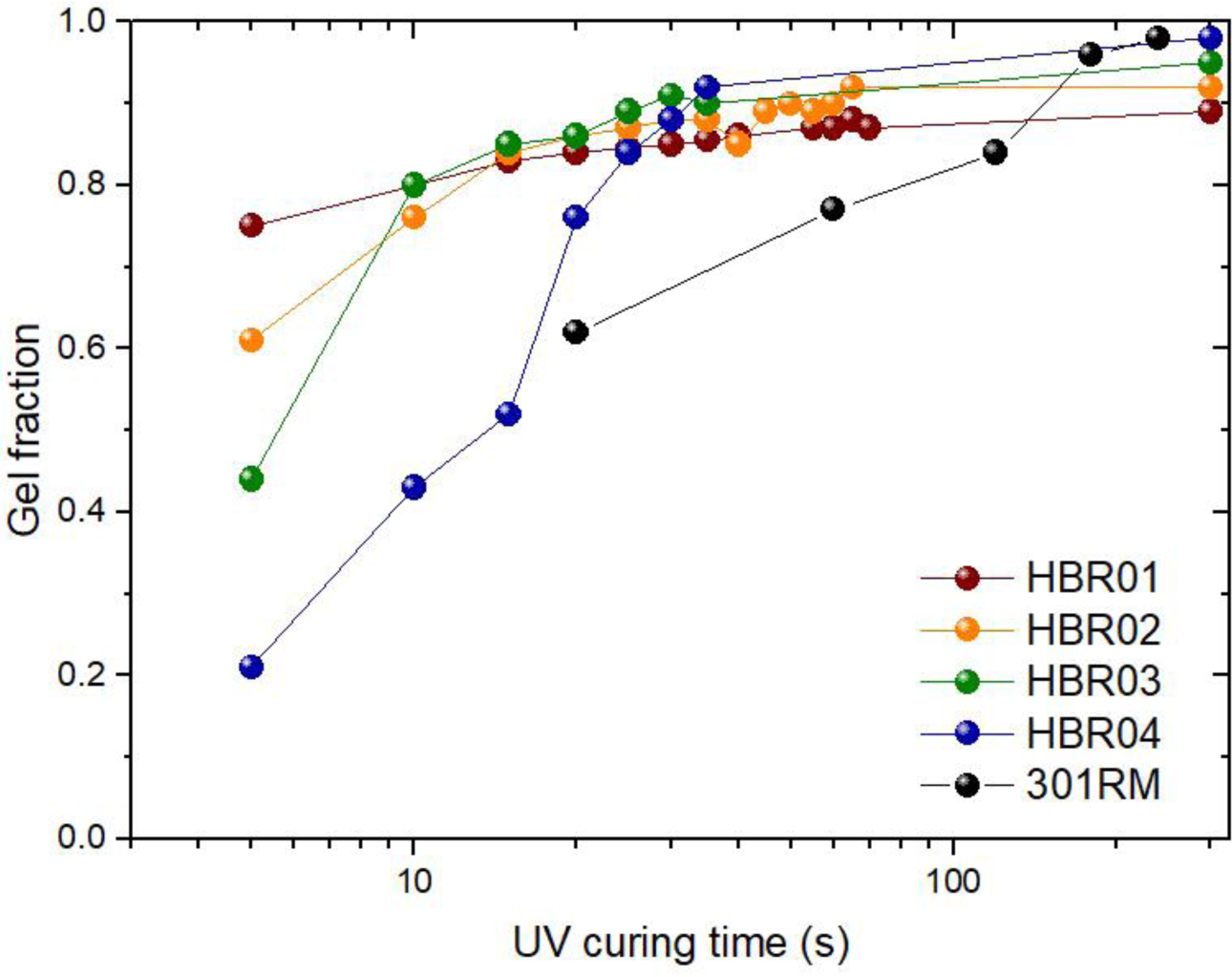

저렴한 제작비용으로

간단하게 넓은 면적의 미세구조를 제작할 수 있는 장점을 가진 MIMIC 공정을 이용하여 연성 PUA인 301RM 필름 표면에 수축률 가변형

PUA 계열인 HBR 패턴의 기둥들을 생성하며, Figure 4와 같은 AFM 이미지(8 μm 라인, 8 μm 공간 및 800 nm 높이)를 측정할 수 있다. 연성 PUA는 높은 연신율로

인해 훨씬 더 유연하기 때문에 접촉이 양호하다. 이 공정은 수축률이 큰 HBR의 기둥 구조가 광경화 시 하부 필름에 횡방향 압축 응력을 가하여,

기둥 사이에 위치한 필름이 연신되면서 주름을 형성한다. 좀 더 자세히 설명하면, 하부층은 저탄성률을 가진 두꺼운 탄성 기초로서 기계적 변형에 의해

변형되어 얇은 고탄성률 상부층이 강하게 접착된다. 하부층의 변형이 해제되면 상부층에 면내 압축 응력이 가해진다. 임계힘 위에서, 정현파 주름 구조는

상부에서 자발적으로 형성되는데, 이는 압축 시 상부층의 굽힘 에너지를 최소화하고 하부층의 신축 에너지를 최소화한 결과이다.2

주름의 주기는 표면

및 기판의 적용된 변형 및 재료 특성을 통해 제어될 수 있다. 주름 현상을 수치적으로 분석하기 위해서는 변위에 관한 4차 편미분방정식의 해를 구해야

하지만, 비선형 지배방정식으로 인해 해석적인 해 대신 스케일링 분석을 통한 접근 또는 유한요소법을 통한 수치해석 해가 가능하다. Mahadevan과 Cerda의 주름의 파장 관계식

λ~(B/K)1/4을 토대로 해석해보면,43 주름의 파장은 표면층의 휘어짐 탄성률(bending

modulus, B)과 중합체 층의 굳기(stiffness, K)의 비율로 표현된다. 휘어짐 탄성률 B는

표면에 존재하는 기둥의 수축률과 폭, 기둥 간의 간격에 의존적이고, 굳기 K는 기판 물질과 경화도에 관련된다. 본 연구에서는 동일한

물질과 두께를 가진 연성 PUA를 사용했기 때문에 자외선 노출시간으로 K를 조절할 수 있고, 패턴의 폭과 패턴 간의 간격은 동일하게

함으로써 휘어짐 탄성률을 HBR 패턴의 수축률로 조절할 수 있다.

PUA는 패터닝 재료로서

부분 경화와 같은 고유한 특성을 가지고 있다. 이 현상은 일반적으로 광중합 동안 주위의 산소가 반응성 자유 라디칼을 제거하으로써 중합반응을 억제할

때 발생한다. 반응을 억제하는 산소는 PUA와 같은 비투과성 주형의 경우 주로 주형 내부의 갇힌 공기나, PDMS와 같은 투과성 금형의 경우 금형을

통과한 공기에서 유래한다. MIMIC 공정이 성공적으로 적용된 경우 PDMS를 통해 투과된 공기가 주로 영향을 미치는데, 억제성 산소의 존재로

인해 예비 중합체는 완전히 경화되지 않으므로 젤화 속도가 느린 301RM 상부는 점착성이 되어 후속 성형 단계에서 추가로 변형될 수 있다.

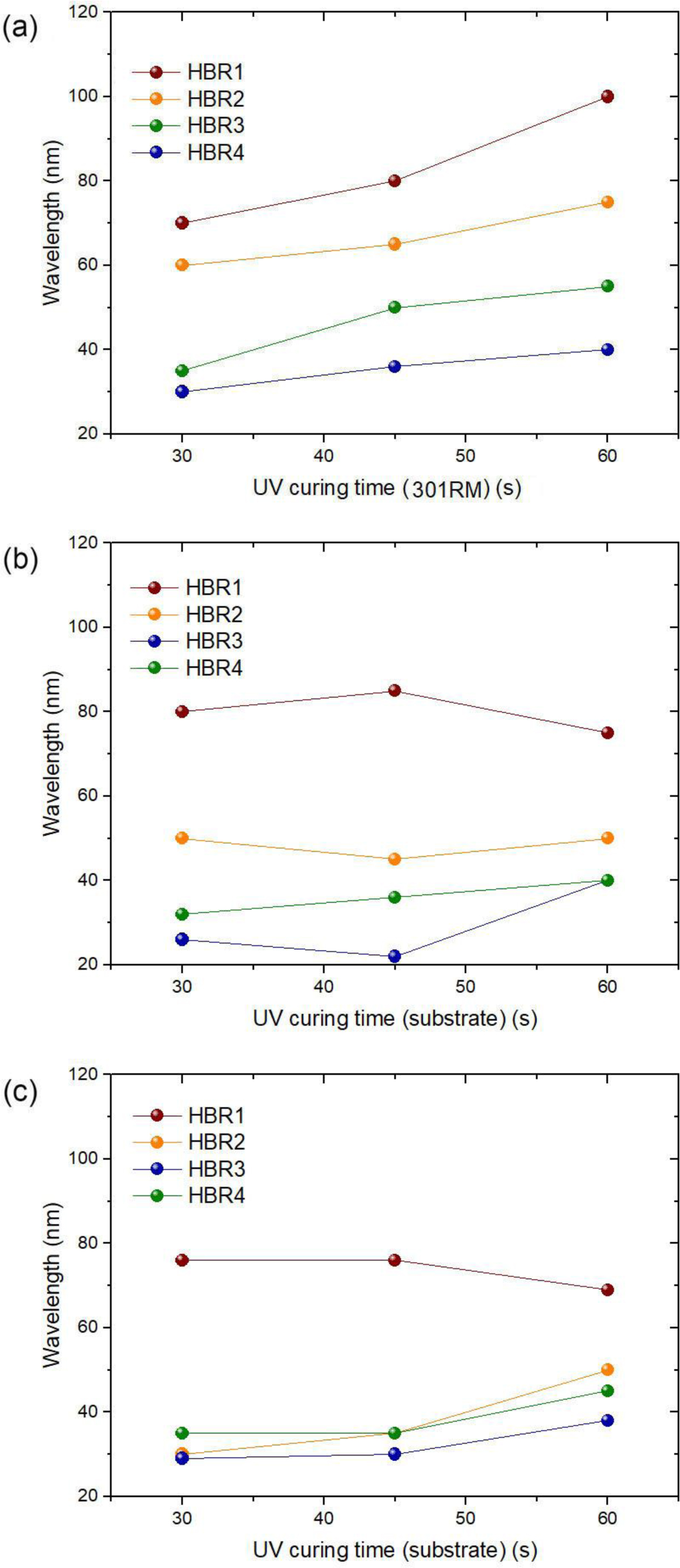

Figure 5는

먼저 하부 301RM 층의 자외선 경화 시간(30초, 45초, 60초)에 따른 상부 HBR 패턴의 자외선 경화 시간(20초, 40초, 60초) 후 얻어진 파장을

나타낸 결과이다. 하부 301RM 층은 부분 경화 후 HBR 패턴의 경화가 추가로 진행되므로, 자외선 총 경화 시간이 50~120초에 이르며,

만약 억제성 산소 영향을 받지 않는다면 301RM의 젤분율은 0.75~ 0.83에 이를 수 있다.

상부층이 가장 덜

경화가 되어 있는 자외선 경화 시간이 20초인 Figure 5(a)를 살펴 보면, 상부 HBR의 수축률이 커질수록 하부 301RM에 생성되는 정현곡선

파장은 작아지며, 이러한 경향은 후속 경화 공정에 가장 영향을 받을 수 있는 하부 301RM 경화 시간 30초에서 가장 강해져 HBR4 경우 약

30 nm 파장의 주름을 갖게 되고, 이와 반대로 60초에서는

HBR1에서 가장 긴 약 100 nm 파장의 주름을 갖게 된다.

상부 HBR의 자외선

경화 시간이 40~60초로 늘어나면서 (Figure 5(b), 5(c)) 경화 속도가 상대적으로 빠른 HBR 수지들(HBR2~3)은 하부

301RM의 파장이 더욱 짧아지게 되는 결과를 보이며, HBR 자외선 경화시간 60초의 경우 301RM 자외선 경화시간 30초 조건에서

HBR4이 보여주는 파장에 근접한다. 여기서, HBR4의 경우 HBR 자외선 경화 시간에 특별히 의존적인 특성을 보여주지 않는데, 빠른 경화 속도와

높은 수축률에 기인한다. 또한 경화 속도가 상대적으로 느리고 가장 낮은 젤분율을 보이는 HBR1의 경우, 뚜렷한 변화를 보이지 않는다. 이는

HBR1은 다른 HBR 수지와 달리 모듈레이터 내에 에테르 결합을 갖고 있어 고도의 회전 운동을 통해 상대적으로 자유로운 변경이 가능한 것이 원인으로

판단된다.

|

Figure 1 Chemical structures of basic components consisting of HBR resins: (a) prepolymer; (b) cross-linking modulator; (c) organo-modified releasing agent. |

|

Figure 2 FTIR spectra of various HBR resins after UV curing process. |

|

Figure 3 Gel fraction of PUA resins as a function of UV curing time. |

|

Figure 4 AFM images of HBR micro-pillar patterns fabricated on 301RM film using MIMIC process. |

|

Figure 5 Wrinkle wavelength vs. UV curing time of 301RM film when UV curing time of HBR patterns was (a) 20 s; (b) 40 s; (c) 60s, respectively. |

|

Table 1 Formulation of the HBR Resin System |

am: The number of repeating units in urethane block containing acryloxy group. bn: The number of ether bonds. |

본 연구에서는

PUA 수지의 수축률을 제어하기 위해 사용된 단량체 및 모듈레이터의 분자 당 작용기의 수, 골격 유연성같이 최종 가교된 물질의 기계적 특성에 직접

영향을 미치는 분자 구조에 기초하여 선택하여 그에 따른 경화 및 기계적 특성, 형태학적 변화를 연구하였다. 관능기의 전체 수가 증가함에 따라 광경화

후 아크릴레이트의 탄소간 이중 결합의 수가 더욱 감소하는 것을 확인하였고, 빠른 젤화 속도와 높은 젤분율을 얻을 수 있었다. MIMIC을 이용한

광패터닝은 여러 가지 다른 파장의 주름 형성에 효과적인 방법으로 다양한 수축률의 HBR 중합체 층을 패턴화함으로써, 응력의 단계적 변화를 공간적으로

도입할 수 있으며, 이는 301RM 탄성체 상으로 전달 시 상이한 주름 파장을 생성할 수 있다. 얇은 연성 필름에 임계 응력보다 큰 필름의 연신으로

인해 주기적으로 정현파 주름 구조가 필름 층에서 발생하며, 수축률 조절이 가능한 패턴화된 층을 국부적으로 형성하여 주름의 크기를 공간적으로 제어하였다.

- 1. D.-Y. Khang, H. Jiang, Y. Huang, and J. A. Rogers, Science, 311, 208 (2006).

-

- 2. J. Genzer and J. Groenewold, Soft Matter, 2, 310 (2006).

-

- 3. J. Y. Chung, A. J. Nolte, and C. M. Stafford, Adv. Mater., 21, 1358 (2009).

-

- 4. Z. Li, Y. Zhai, Y. Wang, G. M. Wendland, X. Yin, and J. Xiao, Adv. Opt. Mater., 5, 1700425 (2017).

-

- 5. C. Tang, B. Li, C. Zou, L. Liu, and H. Chen, Polymers, 10, 697 (2018).

-

- 6. S. Zeng, R. Li, S. G. Freire, V. M. Garbellotto, E. Y. Huang, A. T. Smith, C. Hu, W. R. Tait, Z. Bian, and G. Zheng, Adv. Mater., 29, 1700828 (2017).

-

- 7. X. Zhang, L. Weng, Q. Liu, D. Li, and B. Deng, Roy. Soc. Open Sci., 6, 181928 (2019).

-

- 8. J. Schleifer, J. Marthelot, T. Jones, and P.-T. Brun, Soft Matter, 15, 1405 (2019).

-

- 9. H. Li, B. Sheng, H. Wu, Y. Huang, D. Zhang, and S. Zhuang, Materials, 11, 1571 (2018).

-

- 10. Z. Budrikis, A. L. Sellerio, Z. Bertalan, and S. Zapperi, Sci. Rep., 5, 8938 (2015).

-

- 11. Y. Wang, K. Yu, H. J. Qi, and J. Xiao, Soft Matter, 13, 7625 (2017).

-

- 12. J. D. Paulsen, E. Hohlfeld, H. King, J. Huang, Z. Qiu, T. P. Russell, N. Menon, D. Vella, and B. Davidovitch, Proc. Natl. Acad. Sci., 113, 1144 (2016).

-

- 13. G. Lin, Q. Zhang, C. Lv, Y. Tang, and J. Yin, Soft Matter, 14, 1517 (2018).

-

- 14. D. Rhee, W. K. Lee, and T. W. Odom, Angew. Chem. Int. Ed., 56, 6523 (2017).

-

- 15. F. Li, H. Hou, J. Yin, and X. Jiang, Sci. Adv., 4, eaar5762 (2018).

-

- 16. S. M. Kang, J. H. Kim, and S. M. Kim, Int. J. Prec. Eng. Manuf., 18, 133 (2017).

-

- 17. M. Li, D. Joung, B. Hughes, S. D. Waldman, J. A. Kozinski, and D. K. Hwang, Sci. Rep., 6, 30463 (2016).

-

- 18. Z. Wang, D. Tonderys, S. E. Leggett, E. K. Williams, M. T. Kiani, R. S. Steinberg, Y. Qiu, I. Y. Wong, and R. H. Hurt, Carbon, 97, 14 (2016).

-

- 19. Q. Zhou, O. C. Ocampo, C. F. Guimarães, P. T. Kühn, T. G. van Kooten, and P. van Rijn, ACS Appl. Mater. Interfaces, 9, 31433 (2017).

-

- 20. A. Owais, T. Smith-Palmer, A. Gentle, and C. Neto, Soft Matter, 14, 6627 (2018).

-

- 21. H.-C. Jeong, H.-G. Park, J. H. Lee, Y. H. Jung, S. B. Jang, and D.-S. Seo, Sci. Rep., 5, 8641 (2015).

-

- 22. A. Agrawal, T. Yun, S. L. Pesek, W. G. Chapman, and R. Verduzco, Soft Matter, 10, 1411 (2014).

-

- 23. D. Wang, N. Cheewaruangroj, Y. Li, G. McHale, Y. Jiang, D. Wood, J. S. Biggins, and B. B. Xu, Adv. Funct. Mater., 28, 1704228 (2018).

-

- 24. P. J. Yoo, K. Y. Suh, S. Y. Park, and H. H. Lee, Adv. Mater., 14, 1383 (2002).

-

- 25. P. J. Yoo and H. H. Lee, Langmuir, 24, 6897 (2008).

-

- 26. M. Guvendiren, J. A. Burdick, and S. Yang, Soft Matter, 6, 2044 (2010).

-

- 27. D. Chandra and A. J. Crosby, Adv. Mater., 23, 3441 (2011).

-

- 28. W. M. Choi, J. Song, D.-Y. Khang, H. Jiang, Y. Y. Huang, and J. A. Rogers, Nano Lett., 7, 1655 (2007).

-

- 29. N. Uchida and T. Ohzono, Soft Matter, 6, 5729 (2010).

-

- 30. Z. Huang, W. Hong, and Z. Suo, J. Mech. Phys. Solids, 53, 2101 (2005).

-

- 31. P.-C. Lin and S. Yang, Appl. Phys. Lett., 90, 241903 (2007).

-

- 32. S. Yang, K. Khare, and P. C. Lin, Adv. Funct. Mater., 20, 2550 (2010).

-

- 33. C. M. Stafford, C. Harrison, K. L. Beers, A. Karim, E. J. Amis, M. R. VanLandingham, H.-C. Kim, W. Volksen, R. D. Miller, and E. E. Simonyi, Nat. Mater., 3, 545 (2004).

-

- 34. A. Agrawal, P. Luchette, P. Palffy-Muhoray, S. L. Biswal, W. G. Chapman, and R. Verduzco, Soft Matter, 8, 7138 (2012).

-

- 35. A. B. Lowe, Polym. Chem., 5, 4820 (2014).

-

- 36. E. Kim, Y. Xia, and G. M. Whitesides, Nature, 376, 581 (1995).

-

- 37. S.-J. Choi, P. J. Yoo, S. J. Baek, T. W. Kim, and H. H. Lee, J. Am. Chem. Soc., 126, 7744 (2004).

-

- 38. C. Pang, S. M. Kim, Y. Rahmawan, and K.-Y. Suh, ACS Appl. Mater. Interfaces, 4, 4225 (2012).

-

- 39. D. Suh, S. J. Choi, and H. H. Lee, Adv. Mater., 17, 1554 (2005).

-

- 40. P. J. Yoo, S.-J. Choi, J. H. Kim, D. Suh, S. J. Baek, T. W. Kim, and H. H. Lee, Chem. Mater., 16, 5000 (2004).

-

- 41. S.-H. Kim, H.-S. Chang, S.-H. Park, and K.-G. Song, Polym. Korea, 34, 469 (2010).

-

- 42. J. A. Rogers and H. H. Lee, Unconventional nanopatterning techniques and applications, John Wiley & Sons, 2008.

-

- 43. E. Cerda and L. Mahadevan, Phys. Rev. Lett., 90, 074302 (2003).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(6): 926-932

Published online Nov 25, 2019

- 10.7317/pk.2019.43.6.926

- Received on Aug 8, 2019

- Revised on Aug 26, 2019

- Accepted on Aug 28, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Dongchul Suh

-

Department of Chemical Engineering, Hoseo University, Asan 31499, Korea

- E-mail: dongchul.suh@gmail.com

- ORCID:

0000-0001-5198-8977

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.