- Bio-polyurethane Polymerized with Polyol Obtained from Liquefaction of a Biomass and Isocyanate, and its Optimization

Department of Chemical Engineering, Daegu University, Gyeongbuk 38453, Korea

*Department of Chemical Engineering, Keimyung University, Daegu 42601, Korea

- 바이오매스 액화에 의한 폴리올과 이소시아네이트가 중합된 바이오폴리우레탄 제조 및 최적화

대구대학교 공과대학 화학공학과, *계명대학교 공과대학 화학공학과

Polyurethane (PU) foams were

prepared according to the experimental plan of central composite design (CCD). Liquefied

polyol was prepared by lignocellulosic liquefaction of biomass (saw dust, Larix

kaempferi) under the optimal liquefaction condition suggested by Lee et

al. The density, cream time, rise time and compressive strength of the PU

foams prepared in this study were applied as dependent variables of process

condition for the PU foam-preparation, and were measured. The distribution of

the density and the compressive strength of the PU foams prepared in this study

were turned out to be nearly consistent with those of PU foam, respectively,

reported by Xu et al. and Alma et al. The correlation of their

dependent variables with three independent process variables such as mixing

time, the ratio of liquefied polyol to polyethylene glycol, and the amount of

added distilled water, was regressively analyzed by response surface methodology.

In addition, the proper condition for the preparation of the PU foams was

suggested according to the degree of development and the status of cells of the

PU foams prepared in this study, observed by SEM.

폴리우레탄(PU) 폼

제조를 위한 central composite design(CCD) 실험계획에 따라서 PU 폼을 제조하였다. 액화폴리올은 리그노셀루로식 폴리올로서 Lee 등에 의하여 도출된 리그노셀루로식 액화실험의 최적화 액화조건에 따른 바이오매스(saw dust, Larix kaempferi) 액화에 의해 제조된 바이오폴리올을 사용하였다. CCD 실험계획에 따른 각각의 실험조건에서 제조된 PU 폼의 밀도, cream time, rise time 및 압축강도를 PU 폼 제조의

종속변수로서 각각 측정하였다. 본 연구에서 CCD의 실험설계에

따라서 제조된 PU 폼의 밀도 및 압축강도에 대한 분포는 Xu 등과 Alma 등이 보고한 값과 거의 일치하였다. 이러한 PU 폼 제조의 종속변수에 대한 세 개의 공정변수(교반시간, 액화폴리올 대 폴리에틸렌 글리콜의 비 및 부가된 증류수의 양)의

상관관계에 대한 회귀분석을 반응표면분석법으로 분석하였다. 또한 SEM으로

관찰된 셀 발달 정도와 셀 상태로부터 PU 폼 제조의 최적조건을 도출하였다

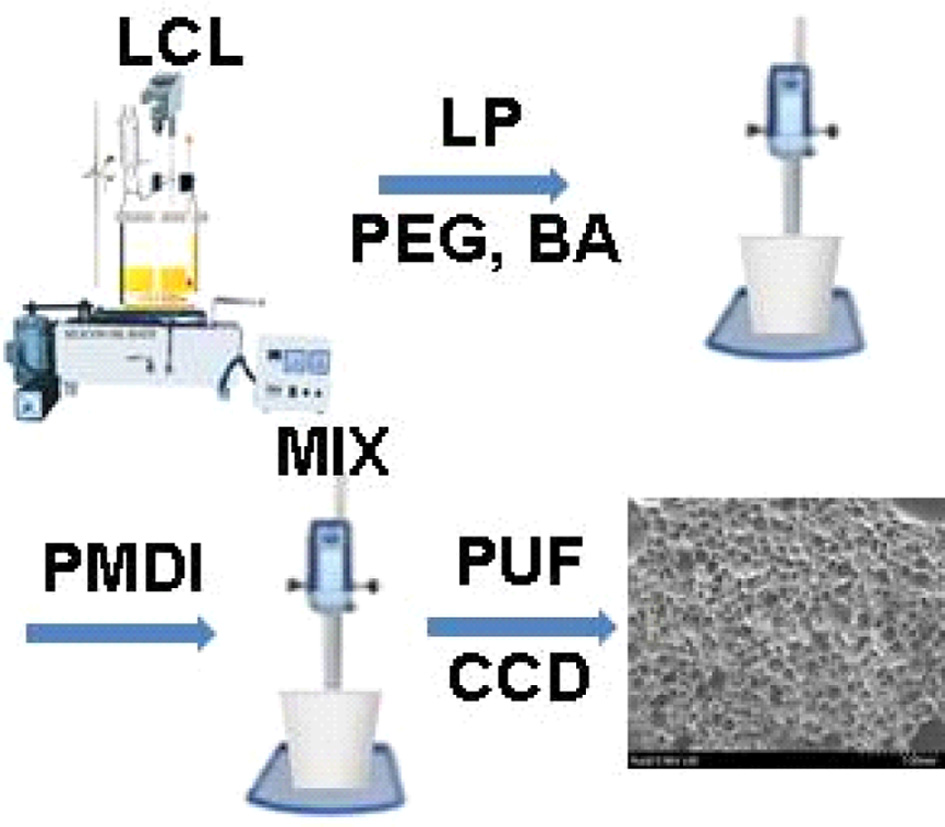

Polyurethane foams (PUF) were prepared according to the experimental plan of

central composite design (CCD).

Liquefied polyol (LP) was

prepared by lignocellulosic liquefaction (LCL) of saw dust under the optimal liquefaction condition

suggested by Lee et al. The correlation of their dependent variables with three independent process

variables such as mixing (MIX) time, the ratio of LP to polyethylene glycol (PEG), and the amount of added

distilled water (BA), was

regressively analyzed by response surface methodology.

Keywords: lignocellulosic liquefaction, polyol, bio-polyurethane, polyurethane foam, biomass

폴리우레탄(PU)은

우수한 기계적 물성, 단열성, 충격 흡수성, 흡음 특수성 및 뛰어난 가공성과 같은 장점으로 인하여 산업에서 널리 사용되고 있다.1

폴리우레탄 폼은 일반적으로 디이소시아네이트(diisocyanate)와 폴리올의 반응에 의하여 제조되고, 발포제, 촉매, 계면활성제 등이 셀 구조의

물성 및 형태를 조절하기 위하여 사용된다.2 PU 제조는 주로 석유자원으로부터 유래한 주요요소인 폴리올과 이소시아네이트(isocyanate)를

사용하기 때문에, 현재의 PU 산업은 석유화학제품에 매우 의존하고 있다.3 최근에 미래의 석유자원 고갈뿐만 아니라 환경 친화적인

제품에 대한 요구 때문에,2 탄소중립인 바이오매스의 효과적인 활용이 화석자원의 대안으로서 관심이 모아지고 있다. 중요한 전환방법으로서

액화기술은 고형의 리그노셀루로식(lignocellulosic) 바이오매스를, 생분해성인 PU 폼 제조를 위한 반응물인 폴리올을 대신하는 충분한

OH기를 가지는 액화바이오매스(liquefied biomass)로 전환할 수 있다. 이와 같이 탄소중립인 바이오매스의 액화로부터 유래한 바이오폴리올을

이용한, 생분해성인 바이오 PU 제조에 관한 연구가 활발히 진행 중이다.

Xu 등은2

글리세롤과 메탄올의 혼합용매를 사용하여 톱밥을 마이크로웨이브(microwave)로 액화시킨 액화목재와 폴리에틸렌 글리콜(poly(ethylene

glycol), PEG)을 1 대 1로 혼합한 폴리올에 메틸렌 디페닐 디이소시아네이트(methylene diphenyl

diisocianate, MDI)를 반응시켜서 증류수를 발포제(blowing agent)로 하여 경질 PU 폼을 제조하였고, 제조된 PU 폼의

압축강도 및 밀도는 각각 150 kPa 및 38.8 kg/m3이었다고 보고하였다.

Li 등은3 밀짚(wheat straw)을 액화시킨 바이오폴리올이 50%를 차지하는 폴리올을 사용하여 최대 압축강도의 경질

PU 폼을 제조하기 위한 최적 조건을 제시하였다. 그 결과로서, 최대 압축강도는 178.9 kPa로 나타났고, 대응되는 cream time, rise time 및 밀도는

각각 13.8, 26.8 s 및 19.5 kg/m3이었다. Hakim 등은4

사탕수수를 액화시킨 폴리올을,

증류수를 발포제로 하여 MDI와 PEG와 반응시켜서 PU 폼을 제조하고, 제조된 PU 폼의 cream time, 밀도 및 압축강도가 각각

51~79 s, 30.01~44.56 kg/m3 및 50.3~79.89 kPa의 분포를 가진다고 보고하였다. Kurimato

등은5 삼나무(Cryptomeria japonica D. Don)를 액화시킨 액화목재가 0~18.2% 만큼 함유된

폴리올과, 폴리올 OH기와의 당량비가 1.0 또는 1.2인 이소시아네이트를 반응시켜서 PU 필름을 제조하였는데, 액화목재가 함유된 경우의 기계적

특성(인장강도 및 최대 신율)이 함유되지 않은 경우보다 가수분해 저항성이 우수하였다고 보고하였다. 또한 Kurimato 등은6

액화목재와 이소시아네이트를 반응시켜서, 이소시아네트와 OH기와의 당량비가 0.6~1.4인 PU 필름을 제조하였는데, 그 당량비가 증가할수록 가교밀도가

증가하였고, 마찬가지로 유리전이온도도 크게 증가하였다고 보고하였다. Alma 등은7 유럽종 밤(Castanea

sativa L.)과 터키

소나무(Pinus brutia L.)의 목재분말을 150 ℃에서 60분 또는

120분 동안 액화시킨 바이오폴리올이 주요 폴리올 성분이 되고, PEG-400과 에틸렌 글리콜의 석유계 폴리올이 추가된 폴리올과 PMDI를 반응시켜서

경질 PU 폼을 제조하고 밀도 및 압축강도를 측정하였다. 유럽종 밤(Castanea sativa L.)의 경우에는 밀도 및 압축강도가 각각 0.031~0.032 g/cm3

및 113.6~115.8 kPa로 나타났고, 터키 소나무(Pinus brutia

L.)의 경우에는 밀도 및 압축강도가 각각 0.029~0.030 g/cm3 및 104.3~110.5 kPa로 나타났다. Bernardini 등은8

연질 PU 폼의 제조를 위하여 소다(soda) 리그닌 또는 옥시프로필레이트(oxypropylated) 리그닌을 사용하고, 글리세롤과 PEG-400을 폴리올 용매로 하여 마이크로웨이브 복사에 의한

리그닌의 액화를 수행하였다. 액화된 리그닌과, 사슬연장제(chain extender)로서 피마자유와 폴리프로필렌 글리콜 트리올(polypropylene

glycol triol), 발포제로서 증류수 및 PMDI를 one-shot 기법으로 연질 PU 폼을 제조하였다. 한편, Cinelli

등은9 리그닌으로서 크라프트(Kraft) 리그닌을 사용하여 Bernardini 등과8 같은 방법으로 연질

PU 폼을 제조하였다.

리그노셀루로식 바이오매스에서

리그닌과 헤미셀룰로오스를 제거하고, 셀루로오스를 산가수분해하여 microcrystalline cellulose(MCC)를 제조하는 기존 MCC

제조공정에서는 제거된 리그닌과 헤미셀룰로오스의 산업폐기물이 생성되어서 원료인 리그노셀루로식 바이오매스의 가용성이 저하되고 환경문제를 발생시킨다.10

본 연구의 part 1에서는10 이러한 문제점을 개선하기 위하여, 산촉매와 Horvath에11 따라서 분자량이

큰 폴리에틸렌글리콜(polyethylene glycol)보다는 에틸렌글리콜(ethylene glycol)을 사용한 복합용매를 사용하여 바이오매스를

액화시키고, MCC 및 리그노셀루로식 폴리올의 동시제조를 수행하였다. 이와 같은 바이오매스 액화에 의한 MCC와 폴리올의 동시제조에서 리그노셀룰로오스(lignocellulose)

액화율과 MCC 수율 및 결정도를

고려한 최적화 액화조건은, 액화온도,

용매와 바이오매스의 비(SBR, solvent to biomass ratio) 및 산농도가 각각 165 ℃, 3:1 및 황산 1%로 나타났다. 한편, 본 논문(part 2)에서는 Lee 등에10

의하여 도출된 최적화 액화조건에 따른 바이오매스 액화에 의해 제조된 리그노셀루로식 폴리올을 사용하여, 바이오 PU 폼(이하 PU 폼)의 제조를

위한 central composite design(CCD)에 의한 실험계획의 여러 공정조건에서 PU 폼을 제조하고 물성평가를 수행하여, PU 폼

제조에 관한 적정공정 조건을 제시하였다.

시약 및 재료. 리그노셀루로식 폴리올은, Lee 등에10

의하여 도출된 최적화 액화조건에 따른 바이오매스 액화에 의해 제조된 바이오폴리올(액화폴리올)을 사용하였다. 또한 석유계 폴리올은 PEG

400(OCI Co., Ltd., MW 400)을 사용하였다. PU 폼 제조를 위한 이소시아네이트, 반응촉매 및 발포제로서 각각 PMDI(금호미쓰이화학,

NCO content 31%), 디부틸주석 디라우레이트(dibutyltin dilaurate) (TCI, Mw

631.57)와 증류수(distilled water, D.W.)를 투입하였다. 한편, PU 폼 제조를 위한 계면활성제로서 실리콘 계면활성제인

다우코닝(Dow Corning) 193(오성폴리텍)을 적용하였다.

PU 폼 제조실험의 기준공정 조건. 본 연구에서의 PU 폼 제조실험의 기준공정 조건(control)은 다음과 같다. 질량비를 2 대 2로 한 액화폴리올과 PEG 400, 디부틸주석 디라우레이트, 증류수 및 다우코닝 193을 각각 2.5 g과 2.5, 0.1, 0.3 g 및 0.1 g을 50 mL 비커에 넣고 교반기로 3200~3400 rpm으로 20초 동안 시료를 교반(pre-mixing)하여

폴리올 프리믹스를 제조하였다. 종이컵에 폴리올 프리믹스와 PMDI를 혼합하고 교반기로 3200~3400 rpm으로 20초 동안 혼합물을 교반하고 발포하였다.

PMDI의 양은 액화폴리올, PEG 400, 증류수에 포함되어 있는 OH의 당량수와 PMDI에 포함되어 있는 NCO 당량수의 Index를

1.0으로 하여 사용하였다.

Central

Composite Design(CCD) 실험설계에 따른 PU 폼 제조. PU 폼 제조를 위한 central composite

design(CCD)에서의 독립변수는 1) 액화폴리올과 석유계 폴리올인 PEG를 혼합한 폴리올 프리믹스와 PMDI의 교반시간(mixing

time), 2) 액화폴리올 대 PEG 비(Polyol : PEG) 및 3) 증류수(D.W.)의 양으로 선정하였다. CCD 실험설계에 따른

PU 폼 제조실험의 기준공정 조건에서, 각 독립변수의 코드(code) 레벨(level)을 Table 1과 같이 “0”으로 설정하고, 각 코드 레벨에

대응되는 각 독립변수의 실제 적용(uncoded) 값을 Table 1과 같이 설정하였다. 또한 PU 폼 제조를 위한 CCD에 의한 실험계획을

Table 2와 같이 수립하였다. Table 2와 같은 PU 폼 제조 실험계획에 따라서 NCO Index를 1.0으로 하여 PU 폼을 제조하였다.

PU 폼의 밀도 분석. ASTM D1621(Standard test

method for compressive properties of rigid cellular plastics)에 따라 PU 폼 시편의 밀도를 측정하였다.

PU 폼의 압축강도 분석. 만능재료시험기(UTM) (AGS-J (10kNJ),

Shimadzu)를 이용하여 PU 폼 시편의 압축강도를 측정하였다.

PU 폼의 종속변수에 대한 반응표면분석법에 의한 상관관계 분석. CCD 실험설계에 따른 PU 폼 제조에서, 반응물이 혼합된

시점부터 부풀어 오르기 시작하기까지 걸린 시간 또는 반응물(액상)의 색깔이 밝아지는 시간인 cream time, cream time으로부터

PU 폼이 최대로 부풀어 올랐을 때까지 걸린 시간인 rise time, 밀도 및 압축강도인 각각의 종속변수에 대한 세 개의 독립변수(교반시간,

액화폴리올 대 PEG의 비(Polyol:PEG) 및 증류수의 양)의 상관관계를 분석하였다. 각 종속변수의 반응표면분석법(response

surface methodology, RSM)에 의한 세 개의 독립변수에 대한 상관관계의 회귀분석을 상용 소프트웨어인

STATISTICA(Ver. 10)를 활용하여 통계적으로 수행하였다.

PU 폼의 셀(Cell)에 대한 SEM 분석. PU 폼 시편 표면의 셀을 SEM 분석(SU8220,

Hitachi)을 수행하여 CCD 실험조건에 따른 셀 발달 정도, 셀 벽의 터짐, 셀의 크기 등을 관찰하였다.

PU 폼의 FTIR 분석. PU 폼 시편의 FTIR 분석(Frontier, TA

Perkin Elmer)을 통하여 PU의 특성기인 –NH(3299 cm-1), -CH2(2941 및

2866 cm-1), free

N=C=O(2275 cm-1), C=O (1708 cm-1) 등의 관능기를 분석하였다.

한편, PU의 C=O 신축진동 피크는, 상 분리된 hard segment의 경우는 hard domain에서 수소결합을 하여

1708 cm-1에서 피크가 존재하며, 분자 간 상호인력이 작용하지 않는 경우에는 즉

hard segment가 상 분리가

되지 못해서 soft domain에 존재할 때에는 1730 cm-1에서 피크가 존재한다. 전체 hard segment 중에서 상 분리된 hard segment의 분율은, FTIR 분석에서

1708 cm-1에서의 C=O 신축진동 피크강도를

1708과 1730 cm-1에서의 피크강도의 합으로 나누어준

분율로 대체할 수 있다. 따라서 전체 hard segment 중에서 상 분리된 hard segment의 분율을 구하였다.

PU 폼의 DSC 분석. PU 폼 시편의 DSC 분석(Q2000, TA

Instruments)을 통하여 CCD 실험조건에 따른 Tg의 추이를 분석하여 가교도를 확인하였다.

PU 폼의 TGA 분석. PU 폼 시편의 TGA(Thermo Gravi-metric Analysis) 분석(Q500, TA

Instruments)을 통하여 열적 분해거동 특성을 분석하였다.

PU 폼의 열린 셀 부피분석. PU 폼 시편의 ASTM D

6226-15(Standard test method for open cell content of rigid cellular plastics)에

따른 열린 셀의 부피분석을 통하여, CCD 실험조건에 따른 닫힌 셀과 셀 간의 벽(cell wall) 부피를 산출하고 열린 셀의 보정부피 백분율(open

cell-volume ratio)을 산출하였다.

|

Table 1 Coded Levels and their Corresponding Uncoded Values of

Independent Variables According to Cental Composite Design (CCD) |

*Polyol:PEG denotes the mass

ratio between liquefied biopolyol and PEG400, which is shown as a relative

factor of liquefied biopolyol to a 2 g of PEG400. |

|

Table 2 Experimental Plan to Prepare PU Foams According to CCD |

*Polyol:PEG denotes the mass

ratio between liquefied biopolyol and PEG400, which is shown as a relative

factor of liquefied biopolyol to a 2 g of PEG400 at each run. |

CCD 실험설계에 의한 반응표면분석 결과. 본 연구에서 Table 2의 CCD 실험설계에 따라서

제조된 PU 폼의 cream time, rise time, 밀도 및 압축강도인 각각의 종속변수에 대한 세 개의 독립변수(교반시간, 액화폴리올 대

PEG의 비(polyol: PEG) 및 증류수의 양)의 상관관계를 회귀분석하였다.

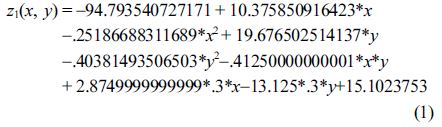

Cream

Time. PU 폼 제조과정에서 관찰된 cream time(z1)의

결과 값에 대해 반응표면분석법을 적용한 회귀분석(regression)에서 구하여진 2차 회귀모델식은 eqs. (1)-(3)과 같다.

Response

surface equation of model-predicted cream time

(z1) versus

[time(x) and Polyol:PEG(y)]:

Response

surface equation of model-predicted cream time

(z1) versus [distilled

water(x) and time(y)]:

Response

surface equation of model-predicted cream time

(z1) versus

[distilled water(x) and Polyol:PEG(y)]:

Table 3의

ANOVA 결과에서 p값이 0.05보다 적은 경우를 유의하다고 가정했을 때에, cream time은 교반시간의 자승(quadratic)에

지극히 유의한 포물선의 상관관계를 보여서 Figure 1과 같이 교반시간이 20초에서 cream time의 최대값을 보였고, 액화폴리올 대

PEG의 비(polyol:PEG)에는 cream time이 지극히 유의한 선형의 상관성을 보였다. 그러나 증류수의 양에는 유의한 상관관계를 보이지

않았다.

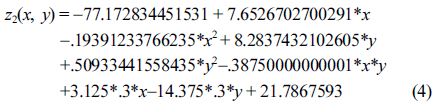

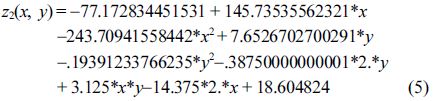

Rise

Time. PU 폼 제조과정에서 관찰된 rise time(z2)

결과 값에 대해 반응표면분석법을 적용한 회귀분석(regression)에서 구하여진 2차 회귀모델식은 eqs. (4)-(6)과 같다.

Response

surface equation of model-predicted rise time

(z2) versus

[time(x) and Polyol:PEG(y)]:

z2(x, y) = -77.172834451531 + 7.6526702700291*x

Response

surface equation of model-predicted rise time

(z2) versus

[distilled water(x) and time(y)]:

Response

surface equation of model-predicted rise time

(z2) versus

[distilled water(x) and Polyol:PEG(y)]:

Rise time은

Table 4의 ANOVA 결과와 같이 교반시간의 자승에 매우 유의한 상관관계를 보여서 Figure 2와 같이 교반시간이 약 20초에서 rise

time의 최대값을 보였다. 이러한 현상은 cream time 거동과 일치하였다. 그러나 cream time 거동과 다르게 액화폴리올 대 PEG의 비(polyol:PEG)에는

유의한 상관관계를 보이지 않았다. 그러나 증류수의 양에는 비교적 유의한 선형관계를 보였음에도 불구하고, 증류수의 양의 자승에도 상관성을 보여서

약 0.3~0.38 g에서 rise time이 최대값을 나타내었다. 이러한 rise time은 PU 폼 셀의 부피

생성과 상관성이 있어서, 최대의 PU 폼 셀의 부피를 가지는 제조조건으로서 교반시간과 증류수의 양이 각각 20초 및 0.3~0.35 g이 도출되었다.

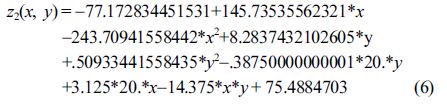

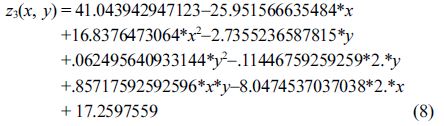

PU 폼의 밀도. 제조된 PU 폼의 밀도(z3)

값에 대해 반응표면분석법을 적용한 회귀분석에서 구하여진 2차 회귀모델식은 eqs. (7)-(9)와 같다.

Response

surface equation of model-predicted density

(z3) versus

[time(x) and Polyol:PEG(y)]:

Response

surface equation of model-predicted density

(z3) versus

[distilled water(x) and time(y)]:

Response

surface equation of model-predicted density

(z3) versus

[distilled water(x) and Polyol:PEG(y)]:

밀도는 Table

5의 ANOVA 결과와 같이 교반시간의 자승에 매우 유의한 상관관계를 보여서 Figure 3과 같이 교반시간이 약 20초에서 밀도의 최소값을

보였다. 이러한 밀도에 대한 PU 폼의 교반시간에 따른 거동은 cream time 및 rise time에 대한 거동과 반대였다. 이러한 상관관계는,

교반시간이 약 20초에서 cream time 및 rise time이 최대가 되어서 폼 생성이 극대화되어서 PU 폼의 최소 밀도를 형성하는 것으로

해석된다. 그러나 액화폴리올 대 PEG의 비(polyol:PEG)에 비례하는 지극히 유의한 선형의 상관성을 보였다. 이러한 밀도에 대한 액화폴리올

대 PEG의 비(polyol: PEG)에 따른 거동은 cream time에 대한 거동과 유사하였는데, 액화폴리올 대 PEG의 비(polyol:PEG)가 증가하면서

NCO index를 1.0으로 함에 따라서 반응하는 이소시아네이트 양이 커지면서 밀도가 증가하는 것으로 해석된다. 또한 밀도는 증류수의 양에 매우

유의한 선형의 상관관계를 보여서, 증류수의 양이 커질수록 밀도는 약간 감소하였다.

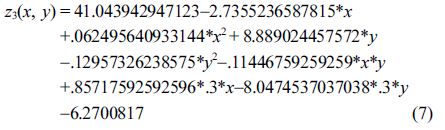

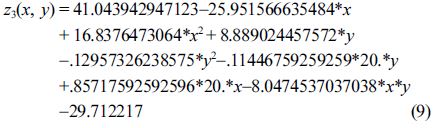

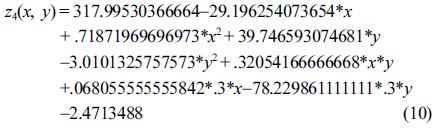

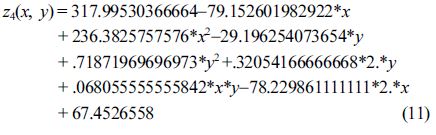

PU 폼의 압축강도. 제조된 PU 폼의 압축강도(z4)

값에 대해 반응표면분석법을 적용한 회귀분석에서 구하여진 2차 회귀모델식은 eqs. (10)-(12)와 같다.

Response surface equation of model-predicted

compressive strength

(z4) versus [time(x)

and Polyol:PEG(y)]:

Response

surface equation of model-predicted compressive strength

(z4) versus

[distilled water(x) and time(y)]:

압축강도는 밀도와

마찬가지로 Table 6의 ANOVA 결과와 같이 교반시간의 자승에 매우 유의한 상관관계를 보여서 Figure 4에서와 같이

교반시간이 20초에서 압축강도의 최소값을 보였다. 또한 밀도와 마찬가지로 액화폴리올 대 PEG의 비(polyol:PEG)에 비례하는 매우 지극히

유의한 선형의 상관성을 보였고, 증류수의 양에 매우 유의한 선형의 상관관계를 보였다.

PU 폼의 물성 비교. 본 연구에서 CCD 실험설계에 따라서 제조된 PU 폼의

cream time 분포, rise time 분포, 밀도 분포 및 압축강도 분포는 각각 70~80초, 20~40초, 15~35 kg/m3 및 100~150

kPa으로 나타났다. 이러한 PU 폼의 물성은, Xu 등에2 의하여 보고된 PU 폼의 압축강도와 밀도인 각각 150 kPa 및 38.8 kg/m3의 값과 거의 일치하였다.

또한 Hakim 등에4 의하여 보고된 PU 폼의 cream time, 밀도 및 압축강도 분포는 각각 51~79초,

30.01~44.56 kg/m3 및 50.3~79.89 kPa의 분포를 보였다. 본 연구에서 제조된 PU 폼의 물성

중에서, cream time은

Hakim 등의4 경우와 거의 유사하였고, 밀도는 본 연구의 경우가 Hakim 등의4 경우보다 약간 더

낮았음에도 불구하고 압축강도는 본

연구의 경우가 Hakim 등의4 경우보다 2배 정도로 더 높게 나타났다. 한편, Li 등은3 제조한 PU 폼의 최대

압축강도는 178.9 kPa로 나타났고, 대응되는 cream time, rise time 및 밀도는 각각 13.8초,

26.8초 및 19.5 kg/m3이었다. 이러한 Li 등의3 경우의 PU 폼의 물성 중에서 rise

time 및 밀도는 본 연구의 분포 범주 내에 포함되었으나, cream time은 본 연구의 경우의 20%로서 매우 짧았고 압축강도는 본 연구의

경우보다 약 17% 만큼 더 높았다. 반면에, Alma 등이7 보고한 PU 폼의 밀도 및 압축강도의 분포는 각각

0.031~0.032 g/cm3 및 113.6~115.8 kPa로서, 본 연구의 경우와 매우 유사하였다.

PU 폼의 셀에 대한 SEM 분석결과. Table 2와 같은 CCD 실험계획에 따라서 Run

1부터 16까지의 조건으로 각각 제조된 PU 폼의 셀을 Figure 5와 같이 관찰하였고, 관찰한 분석결과는 Table

7과 같다. Figure 5와 같이 Run 1과 13의 경우는 셀 상태가 가장 완전히 발달하였음이 관찰되었다. Run 1은 셀 크기가 중간인

213 nm이었으나, Run 13은 셀 크기가 가장 큰 304 nm이었다. 한편, Run 8과 9의 경우는 셀 크기가 가장 작고 발달하였으나,

Run 8의 경우는 부분적으로 셀이 터졌음이 관찰되었다. Table 7과 같이 물의 양이 약 0.3 g인 Run 조건의 경우에 관찰된 셀 크기가 가장 크거나 셀이 터지거나 셀 형성이 불량함이 관찰되었다.

PU 폼 제조의 최적화 조건. Cream time, rise time, 밀도 및 압축강도는

Figures 1-4와 같이 공통적으로 교반시간이 약 20초에서 각각 최대값, 최대값, 최소값 및 최소값을 보였다.

또한 rise time이 커질수록 PU 폼 셀의 총 부피가 커진다고 가정하였을 때에, Figure 2으로부터 최대의 PU 폼 셀의 총 부피를 가지는 제조조건으로서

교반시간과 증류수의 양이 각각 20초 및 0.3~0.35 g이 도출되었다. 이와 같이 도출된 교반시간 및 증류수의 양의 조건에서 Figure 5와

Table 7과 같이 PU 폼 셀의 총 부피가 극대화됨에 따라서 Run 13과 같이 셀의 크기가 가장 커지거나, Run 5, 10 또는 14와

같이 셀이 터져서 셀이 형성되지 않음을 관찰하였다. 또한 셀의 크기가 가장 큰 Run 13의 경우에는 다른 Run의 경우와 다르게, PU 폼이 제조된 후에 PU 폼 자체가 수축함이 관찰되었다.

한편, 최대의 PU 폼 셀의 총 부피를 가지는 제조조건으로서 도출된 교반시간 또는 증류수의 양의 근처에 있는 제조조건이고, Figure 5에서 관찰된 Table 7과 같은 셀 발달 정도와

셀 상태로부터, CCD 실험계획의 Run 1 및 9의 제조조건을 PU 폼 제조의 최적조건으로 도출하였다.

PU 폼의 열린 셀의 보정부피 백분율 산출결과. PU 폼의 셀이 잘 발달한 Run 1과 셀이 가장 작고 발달한

Run 9의, PU 폼 시편의

ASTM D 6226-15에 따른 열린 셀의 보정부피 백분율(open cell-volume ratio)을 구하였다. 여기서, 보정부피는

ASTM D 6226-15를 수행하기 위하여 시편제작을 위하여 잘라진 시편표면의 열린 셀의 보정을 의미한다. Run 1과 Run 9의 열린 셀의

보정부피 백분율은 각각 77% 및 82%이었다. 따라서 Run 1과 Run 9의 닫힌 셀과 셀 벽을 포함한 부피 백분율은 각각 23% 및

18%이었다.

PU 폼의 FTIR 분석결과. Table 2와 같은 CCD 실험계획에 따라서 Run

1부터 16까지의 조건으로 각각 제조된 PU 폼 시편의 FTIR 분석을 통하여 PU의 특성기인 –NH(3299 cm-1), -CH2(2941 및 2866 cm-1), C=O(1708 cm-1) 등의 관능기를 Figure 6(a)와 같이 확인하였다.

또한 Table 2와 같은 CCD 실험계획에 따라서 Run 1부터 16까지의 조건으로 각각 NCO index 조건을 1.0으로 설정하여 제조된

PU 폼 시편에서 free N=C=O(2275 cm-1)의 피크는 거의 관찰되지 않았다. 한편, Figure 6(b)와 같이 거의

모든 PU의 PU 폼 시편에서 C=O 신축진동 피크는 수소결합 상태인 1708 cm-1에서 피크가 관찰되었고,

1730 cm-1에서의 피크는 매우 약하거나

관찰되지 않았다. 따라서 PU의 PU 폼 시편(Run 1~16)의 hard segment는 거의 모두 상 분리가 되어서 hard domain에

거의 100%가 존재하였다.

PU 폼의 DSC 분석결과. PU 폼 시편의 DSC 분석을 통하여 Run 1, 2

5, 9 및 16의 실험조건에 따른 Tg의 추이를 Figure 7과 같이 분석하였다. Run 16의 경우에는 발포제인

물이 가장 많이 투입되어서, 아민을 더 많이 발생시키고 이소시아네이트와 반응하여 PU 폼의 경도를 증가시키는 urea 또는 biuret과 같은

구조를 더 많이 형성하여, Run 1, 2, 5 및 9의 경우에 6.0~7.4 ℃에 분포하는 Tg가, Run 16의 경우에는 67.67 ℃로 증가함이 관찰되었다.

PU 폼의 TGA 분석결과. PU 폼 시편의 TGA 및 DTG (derivative thermogravimetry)

분석을 통하여 Runs 1, 9 및 13의 실험조건에 따른 열적 안정성 등의 열적 특성을 Figure 8과 같이 분석하였다. Table 2의 Run 1,

9 및 13의 실험조건에서 액화폴리올 대 PEG의 비(polyol:PEG)는 Runs 13, 1 및 9에서 0.33[:2], 1[:2] 및

3[:2]의 순서로 증가하였다. TGA 시편들의 첫 번째 질량 감소는, Kosmela 등이12 보고한 바와 같이 바이오폴리올이

부가되지 않은 PU 폼보다 제고된 약 200~250 ℃ 근처에서 시작됨이

관찰되었고, 온도가 상승하면서 약 255 ℃에서부터 Run

9이 더 먼저 감소하고, Run 1과 Run 13이 비슷한 순서로 질량감소가 진행되었다. 이러한 약 255 ℃부터 약 310 ℃까지의 질량 감소는

PU 폼 내의 액화폴리올의 손실 때문으로6 추정되었다. 한편, Liu 등은13 TGA 분석에서

헤미셀룰로오스의 열분해 온도를 220 ℃부터 315 ℃로 분석한 바, 이러한 PU 폼 내에서 손실된 액화폴리올은 헤미셀룰로오스로 간주되었다.

DTG의 첫 번째 피크들은

PU 폼 내의 우레탄 결합의 파괴 때문에3 발생되며, 피크발생 순서도 질량감소 순서와 동일하였고 330 ℃ 전후에서 발생하였다. 이러한 DTG의 첫 번째 피크의 전반부를 구성하는 약 310 ℃에서 350 ℃에서는 PU 폼

내 우레탄기의 이소시아네이트의 분해가6 발생하였다. 한편, DTG의 첫 번째 피크의 후반부를 구성하는 약

350 ℃에서 450 ℃ 및 약 450 ℃에서 550 ℃에서는 각각

PU 폼 내 우레아기의 이소시아네이트의 분해 및 이소아네이트의 링(ring) 구조의 분해가6 발생하였다. 또한 Liu 등은13

TGA 분석에서 셀룰로오스의 열분해 온도를 315 ℃부터 400 ℃로 분석하였고, 이러한 셀룰로오스의 열분해 온도범위는 본 연구에서 DTG의 첫 번째 피크 상의 봉우리에서의

좁은 온도범위와 겹치게 관찰되었다.

DTG의 첫 번째

피크들의 크기는 Figure 8과 같이 액화폴리올 분율(fraction)이 가장 높아서 셀룰로오스 함유율이 가장 높은 Run 9이 가장

작았고 Run 1 및 Run 13의 경우는 거의 비슷하였다. 이러한 현상은 Li 등의3 연구에서 액화폴리올을 함유한 바이오

PU가 액화폴리올을 함유하지 않은 PU보다 DTG의 첫 번째 피크의 크기가 더 작게 관찰된 것과 일치하였다. 따라서 TGA 분석에서 약

350~600 ℃에서는 Run 9의 시편 잔량%가 가장 컸고, Run 13과 Run 1의 잔량%는 서로 비슷하였다. 이러한

분석결과는 Run 9의 가장 높은 셀룰로오스 함유율이 PU 폼의 우레탄기와 우레아기에서의 이소시아네이트의 분해를 Run 1 및 13의 경우보다

더 지연시켰음을 시사하였다.

한편, TGA 시편들의

두 번째 질량 감소는 온도가 상승하면서 약 600 ℃에서부터 첫 번째

질량감소와 동일한 순서로 진행되었다. Liu 등은13 TGA 분석에서 리그닌의 열분해 온도를 160 ℃부터 900 ℃로 분석하였고,

이러한 광범위한 온도에서의 열분해 거동은 석유계 폴리올 또는 triglyceride계 폴리올로 제조된 PU에서는14 관찰되지

않는 거동으로서 리그닌이 포함된 액화폴리올을 사용한 본 연구에서 관찰되었고, Li 등의3 TGA 분석 결과와 일치하였다. DTG의 두 번째 피크들은 액화폴리올

또는 PEG의 고분자 사슬절단(chain scission)에 기인하며,3 두 번째 피크들의 발생순서도 첫 번째 피크들과 동일하였고

약 680 ℃에서 700 ℃ 사이에서 발생하였다.

DTG의 두 번째 피크들의 크기는 첫 번째 피크의 반대순서인, Run 9이 가장 크고, Run 1 및 Run 13의 순서이었다. 마지막으로

800 ℃에서 남은 시편 잔류물(residue)%는 char로서 Run 13이 가장 컸고 Run 9과 Run 1의 순서로 작아졌다.

|

Figure 1 Response surface and contours of combined effects of any two variables on cream time of PU foam prepared from liquefied sawdust in this study: (a) polyol:PEG and time; (b) time and distilled water; (c) polyol:PEG and distilled water. |

|

Figure 2 Response surface and contours of combined effects of any two variables on rise time of PU foam prepared from liquefied sawdust in this study: (a) polyol:PEG and time; (b) time and distilled water; (c) polyol:PEG and distilled water. |

|

Figure 3 Response surface and contours of combined effects of any two variables on density of PU foam prepared from liquefied sawdust in this study: (a) polyol:PEG and time; (b) time and distilled water; (c) polyol:PEG and distilled water. |

|

Figure 4 Response surface and contours of combined effects of any two variables on compressive strength of PU foam prepared from liquefied sawdust in this study: (a) polyol:PEG and time; (b) time and distilled water; (c) polyol:PEG and distilled water. |

|

Figure 5 SEM morphologies of PU foams prepared according to the experimental plan of CCD composed of Run 1 through 16: (a) Run 1; (b) Run 2; (c) Run 3; (d) Run 4; (e) Run 5; (f) Run 6; (g) Run 7; (h) Run 8; (i) Run 9; (j) Run 11; (k) Run 12; (l) Run 13; (m) Run 14; (n) Run 15; (o) Run 16. |

|

Figure 6 FTIR spectra of PU foams prepared according to the experimental plan of CCD composed of Run 1 through 16: (a) spectra to define PU foam in this study; (b) spectra to show the peak of C=O stretching vibration at 1708 cm-1, indicating the phase separation of most hard segments of PU foam, without the existence of C=O stretching vibration at 1730 cm-1. |

|

Figure 7 Glass transition temperatures (Tg=6.94, 6.97, 7.42, 6.05 and 67.67 ℃) from DSC spectra of PU foams prepared according to the experimental conditions of Run 1, 2, 5, 9 and 16, respectively. |

|

Figure 8 TGA and DTG curves of PU foams prepared under the experimental condition of Run 1(L), 9(--) and 13(−) in this study. |

|

Table 3 Analysis of Variance for the Response Surface

Quadratic Model on Cream Time |

*SS, df, MS, F and p denote

sum of squares, degrees of freedom, mean sum of squares, F-statistic and

P-value, respectively. |

|

Table 4 Analysis of Variance for the Response Surface

Quadratic Model on Rise Time |

|

Table 5 Analysis of Variance for the Response Surface

Quadratic Model on Density of PU Foam |

|

Table 6 Analysis of Variance for the Response Surface

Quadratic Model on Compressive Strength of PU Foam |

|

Table 7 Cell Status of PU Foam Prepared according to CCD |

*Polyol:PEG denotes the mass ratio between liquefied

biopolyol and PEG400, which is shown as a relative factor of liquefied

biopolyol to a 2 g of PEG400 in LHS at each run while

both true added amounts of liquefied polyol and PEG400 are shown in RHS at each

run. |

본 연구에서

CCD 실험설계에 따라서 제조된 PU 폼의 cream time, rise time, 밀도 및 압축강도에 대한 분포는 각각 70~80초,

20~40초, 15~35 kg/m3 및 100~150 kPa으로 나타났다. 이러한 PU 폼의 물성은, Xu

등2 및 Alma 등이7 보고한 PU 폼의 압축강도와 밀도의 값과 거의 일치하였다. 이러한 PU 폼 제조의

종속변수에 대한 세 개의 독립변수(교반시간, 액화폴리올 대 PEG의 비(polyol:PEG) 및 증류수의 양)의 상관관계에 대한 회귀분석을 반응표면분석법으로

통계적으로 분석하였다. 통계적인 유의조건으로서 p<0.05를 유의하다고 가정하였을 때에, cream time, rise

time, 밀도 및 압축강도는 공통적으로 교반시간의 자승에 지극히 유의한 포물선의 상관관계를 보여서 교반시간이 약 20초에서 각각 최대값, 최대값, 최소값 및 최소값을 보였다. 한편, 최대의 PU 폼

셀의 총 부피를 가지는 제조조건으로서 교반시간과 증류수의 양이 각각 20초 및 0.3~0.35 g이 도출되었다. 이와 같이 도출된 교반시간 및

증류수의 양의 조건에서 PU 폼 셀의 총 부피가 극대화됨에 따라서 Run 13과 같이 셀의 크기가 304 nm로서 가장 커지거나, Run 5, 10, 또는

14와 같이 셀이 터져서 셀이 형성되지 않음을 관찰하였다. 한편, 최대의 PU 폼 셀의 부피를 가지는 제조조건으로서 도출된 교반시간 또는 증류수의

양의 근처에 있는 제조조건이고, 양호하게 관찰된 셀 발달 정도와 셀 상태로부터, CCD 실험계획의 Run 1 및 9의 제조조건을 PU 폼 제조의

최적조건으로 도출하였다.

- 1. S. H. Yoo, H. J. Song, and C. K. Kim, Polym. Korea,36, 721 (2012).

-

- 2. J. Xu, J. Jiang, C. Y. Hse, and T. F. Shupe, J.Appl. Polym. Sci., 131, 40096 (2014).

-

- 3. H. Li,C. C. Xu, Z. Yuan, and Q. Wei, Biomass Bioenerg., 111, 134 (2018).

-

- 4. A. A. Hakim, M. Nassar, A. Emam, and M. Sultan, Mater.Chem. Phys., 129, 301 (2011).

-

- 5. Y. Kurimoto, T. Yamada, and H. Ono, Eurasian J.Forest Res., 5, 1 (2002).

- 6. Y. Kurimoto, M. Takeda, S. Doi, Y. Tamura, and H. Ono,Bioresour. Technol., 77, 33 (2001).

-

- 7. M. H. Alma, M. A. Basturk, and M. Digrak, J. Mater.Sci. Lett., 22, 1225 (2003).

-

- 8. J.Bernardini, P. Cinelli, I. Anguillesi, M. B. Coltelli, and A. Lazzeri, Eur.Polym. J., 64, 147 (2015).

-

- 9. P. Cinelli, I. Anguillesi, and A. Lazzeri, Eur.Polym. J., 49, 1174 (2013).

-

- 10. E. J. Lee, Y. J. Park, H. S. Kwon, K. Ha, and K.-H.Lim, Polym. Korea, 43, 17 (2019).

-

- 11. A. L. Horvath, J. Phys. Chem., 35, 77(2006).

- 12. P. Kosmela, A. Hejna, K. Formela, J. Haponiuk, and L.Piszczyk, J. Polym. Environ., 26, 2546 (2018).

-

- 13. C.Liu, H. Wang, A. M. Karim, J. Sun, and Y. Wang, Chem. Soc. Rev., 43,7594 (2014).

-

- 14. H.Bakhshi, H. Yeganeh, A. Yari, and S. K. Nezhad, J. Mater. Sci., 49,5365 (2014).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(6): 899-913

Published online Nov 25, 2019

- 10.7317/pk.2019.43.6.899

- Received on Jul 23, 2019

- Revised on Aug 12, 2019

- Accepted on Aug 15, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Kwang-Hee Lim

-

Department of Chemical Engineering, Daegu University, Gyeongbuk 38453, Korea

- E-mail: khlim@daegu.ac.kr

- ORCID:

0000-0001-7768-1797

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.