- Stability and Electrical Conductivity of Copper-based Solid-state Conductive Inks and Their Application for Flexible Electrodes

Beom Sun Choy, Ho-Jong Kang, and Dong Hyun Lee†

Department of Polymer Science and Engineering, Dankook University, 152 Jukjeon-ro, Suji-gu, Yongin-si, Gyeonggi-do 16890, Korea

- 유연전극 응용을 위한 구리기반 고체상태 전기전도성 잉크의 안정성과 전기적 특성

최범순 · 강호종 · 이동현†

단국대학교 고분자공학과

In this study, we fabricate a unique and versatile copper precursor-based solid-state ink for potential application to flexible electrodes. Initially, copper (II) formate tetrahydrate as a copper precursor is stabilized in organic solvent (toluene) by the ionic complex of alkylamine (octylamine) molecules. The copper solid-state ink is then produced by exchanging the organic solvent with four different types of paraffin wax with solution casting method. The copper solid-ink is successfully transformed to copper layer as it is thermally treated at temperatures of more than 150 ℃ for various sintering times. Current-voltage (I-V) curves and sheet resistance are measured to confirm the electrical conductivity of copper layers formed from the solid-state ink. DSC, TGA, and rheometry experiments are also conducted to find thermal and rheological properties of the solid ink. In addition, mechanical bending tests of the copper layer printed on polymeric substrates are conducted to find its potential possibility as flexible electrodes.

본 연구에서는 전기전도층을 형성하기 위해 구리 전구체 기반의 고체상태 잉크를 제조하였다. 구리 전구체는 유기용매 상에서 알킬아민과 함께 복합체를 형성하여 안정화되었으며, 이후 유기용매를 고체상태의 파라핀 왁스로 치환하여 전도성 잉크를 제조하였다. 시간에 따라 기존의 액체상태 잉크와 달리 고체상태 잉크는 구리 전구체-알킬아민 복합체가 분리되지 않고 오랜 시간 유지 및 보관 가능하다는 결과를 적외선 분광법을 통해 확인하였다. 잉크를 소결하여 제조된 구리 전도층은 전류-전압 곡선 및 면저항을 측정하여 전기적 특성을 확인하였다. 잉크의 인쇄 가공성을 확인하기 위하여 사용된 파라핀 왁스들의 용융점, 열분해온도 및 점도 등의 물성을 각각 시차 주사 열량측정법, 열중량 분석법 및 유변물성 측정을 진행하였다. 끝으로, 제조된 전도성 고체 잉크를 인쇄공정을 통한 패턴제조에 응용하기 위하여 고분자 기판에 구리패턴을 제조하여 굽힘 시험을 통해 유연 전극으로의 가능성을 확인하였다.

A unique and versatile copper precursor-based solid-state ink was developed for potential application to flexible electrodes. Copper(II) formate tetrahydrate was stabilized by octylamine molecules in paraffin wax and successfully transformed to copper layer as it is thermally treated at temperatures of more than 150 ℃.

Keywords: copper, conductive ink, solid-state, paraffin wax, flexible electrodes

이 연구는 2017년도의 중소기업청의 창업성장기술개발사업(과제명: 불량 인쇄회로기판 수리용 Nano Copper Clay repair 소재 및 시험인쇄키트 개발(과제번호: S2488546))지원과 경기도가 지원한 경기도 지역협력연구센터(GRRC)사업(과제명: 유연 소재 정밀성형용 기능성 미세복합소재 개발(GRRC단국2016-B02))과 복합 기능 고분자 필름 개발(GRRC단국 2017-B01))지원과 2017년도 장비연계형 3D프린팅 소재기술개발사업(과제번호: 10053838) 지원과 2019년도의 산업통상자원부의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임(P0002007, 2019년도 산업전문인력역량강화사업).

인쇄전자(printed electronics) 기술은 기존의 광 리소그래피나 식각 공정을 대신 인쇄기술을 사용하여 복잡한 전자기기의 금속 배선을 제조하는 기술로서 최근 관련분야에서 각광받고 있다.1-5 이러한 인쇄전자 기술을 실용화하기 위해서는 우수한 전기적 성질을 갖는 금속 배선을 안정하며 쉽게 제조될 수 있는 전도성 잉크에 대한 설계와 개발이 필요하다. 이를 위해 최근 용융 금속, 전도성 고분자, 유기금속 복합물, 금속 전구체, 금속 나노입자 등과 같은 여러 물질들을 적용한 전도성 잉크 개발에 대한 연구가 이루어져왔다.6-8,11 현재 금과 은 나노입자 기반의 전도성 잉크가 개발되어 상용화되었고 높은 전기전도도와 항산화 성질로 인해 전자회로, 전파식별(radio frequency identification, RFID) 태그 및 발광다이오드(light-emitting diodes, LEDs) 등과 같은 간단한 전자 장치를 제조하는 공정에 사용되고 있다. 그러나 높은 소재 및 공정가격과 은의 경우 낮은 전기전진 저항성 등의 문제점이 대두되어 현재는 그 사용의 한계에 직면하고 있다. 9-11그러나 구리는 상대적으로 저가 금속 중 하나로 낮은 비저항(1.72 μΩ·cm)과 높은 일렉트로마이그레이션(electromigration) 특성을 갖고 있으며 기존의 전자기기 금속 배선 제조에 널리 사용되고 있어 전도성 잉크 제조를 위한 대체 소재로 활발히 고려되고 있다. 특히, 구리 전구체 잉크는 제조 공정이 나노입자의 합성공정에 비해 상대적으로 용이하며 구리 나노입자의 단점인 산화와 응집 문제가 발생하지 않는 장점들을 갖고 있다. 또한 주요 구리 전구체로 사용되는 포름산 구리(copper formate, CuF)는 상대적으로 낮은 온도에서 최소한의 유기물질로 전기전도층을 형성할 수 있다. 그러나 포름산 구리는 인쇄 공정에서 주로 사용되는 유기용매들에 용해가 어렵고 열분해온도가 폴리이미드(polyimide, PI)나 폴리에틸렌 테레프탈레이트(polyethylene terephthalate, PET) 등의 주로 인쇄전자 공정에 사용되는 고분자 기재들을 사용하기에는 너무 높은 단점이 있다. 이러한 문제는 포름산 구리를 리간드(ligands)와 함께 복합체로 형성하여 열분해온도를 낮추고 유기용매에 대한 용해도를 증가시켜 해결할 수 있다. 리간드로 사용되는 여러 가지 물질 중에서 알킬아민(alkylamine)의 한 종류인 옥틸아민(octylamine)은 200 oC보다 낮은 온도에서도 전기전도층을 형성할 수 있고 다른 알킬아민들과 비교하였을 때 가장 낮은 저항을 보이는 장점이 있어 구리 전구체 기반 전도성 잉크 제조를 위한 최적의 물질이라 할 수 있다.12-17 하지만, 유기 용매에 용해된 포름산 구리와 옥틸아민 복합체 기반의 잉크는 시간이 지나면 유기용매와 금속 소재들 사이의 상분리(phase separation)가 발생하여 두 층으로 분리되고 복합체의 성질을 잃어버리는 문제점이 존재한다. 이러한 현상은 기존에 액상 전도성 잉크를 장기 보관하는데 있어 큰 어려움이었다.

본 연구에서는 기존의 액상 전도성 잉크의 문제를 해결하고 효과적인 구리 기반 전기전도층 제조를 위해 유기용매를 대체하여 포름산 구리와 옥틸아민 복합체를 파라핀 왁스(paraffin wax)로 안정화한 고체상태 구리 전구체 잉크를 제조하였다. 제조된 구리 고체상태 잉크를 200℃보다 낮고 사용된 파라핀 왁스의 열분해온도보다는 높은 온도 범위와 소결시간에 따라 다양한 기판 위에서 구리 전기전도층을 형성하였고 전기적 특성과 구조를 측정 및 분석하여 그 인과관계를 확인하였다. 또한 구리 전기전도층이 형성된 후에도 산화구리(copper oxide) 형성의 지연을 확인하기 위해 시간에 따른 전기전도도 변화 실험을 통해 확인하였다. 본 연구를 통해 제조된 고체상태 잉크를 사용하여 구리 전기전도층이 유연 기판에서 형성되었을 때 반복적으로 가해진 물리적 변형에도 전기적 특성이 유지되는지 확인하기 위해 반복 굽힘 시험을 진행하면서 전기적 특성을 측정하여 유연 전극(flexible electrodes) 응용의 가능성을 확인하였다.18-21

재료. 본 실험에서는 Alfa Aesar 사의 포름산 구리(copper(II) formate tetrahydrate 98%, (HCO2)2Cu·4H2O, 225.65 g/mol)를 구리 전구체로 사용하였고 Sigma-Aldrich 사의 옥틸아민(octylamine 98%, CH3(CH2)7NH2, 129.24 g/mol)을 알킬아민으로 사용하였다. 삼전순약 사의 톨루엔(toluene, HPLC grade)을 사용하였다. 고체상태의 구리 전구체 잉크 제조를 위해 사용된 파라핀 왁스로 Sigma-Aldrich 사의 옥타데케인(octadecane 99%, C18H38, 254.49 g/mol), 에이코세인(eicosane 99%, C20H42, 282.55 g/mol), 도코세인(docosane 99%, C22H46, 310.60 g/mol), 테트라코세인(tetracosane 99%, C24H50, 338.65 g/mol), 옥타코세인(octacosane 99%, C28H58, 394.76 g/mol)를 사용하였다. 사용된 재료들은 추가 정제 없이 사용되었다.

구리 전구체-알킬아민 복합체 기반의 액체상태 잉크 제조. 본 연구에서 고체상태 전기전도성 잉크를 제조하기 위해 우선 70 mL 바이알병에서 포름산 구리(33 wt%)와 옥틸아민(40 wt%)을 넣고 10분 동안 교반시킨다. 옥틸아민과 포름산 구리가 섞이는 즉시 흰색 연기가 발생하면서 혼합물의 점도가 증가한다. 점도를 낮추기 위해 용매로 톨루엔(27 wt%)을 첨가하여 최종적으로 액체상태의 구리 전구체 잉크를 제조한다. 구리 전구체 잉크가 제조되는 과정에서 반응식 (1)과 같이 포름산 구리와 옥틸아민이 결합하여 복합체를 이루고 이때 혼합물은 파란색으로 변하게 된다.16,17

Cu(HCOO)2 + 2NH2C8H17 → Cu(HCOO)2(NH2C8H17)2 (1)

고체상태의 구리 전구체 잉크를 제조하기 위하여 다섯 종류의 파라핀 왁스(옥타데케인, 에이코세인, 도코세인, 테트라코세인, 옥타코세인)를 사용하였다. 파라핀 왁스들이 톨루엔에 용해하여 액체상태의 구리 전구체 잉크와 4:1의 부피비율로 혼합한 후 혼합물을 가로 10 cm × 세로 10 cm 크기의 폴리이미드 필름 상에서 solution casting하여 톨루엔을 제거하여 고체상태 구리 전구체 잉크를 제조하였다.

분석 및 측정. 본 연구에서 사용된 파라핀 왁스의 용융점(Tm)은 시차주사 열량측정법(differential scanning calorimetry, DSC; TA instruments Q20)을 사용하여 20 ℃에서 100 ℃까지 1 ℃/min의 승온 속도(heating rate)로 가열하고 100 ℃에서 1분 동안 등온과정을 거친 후 20 ℃까지 -1 ℃/min로 냉각시켜서 첫 번째 순환을 측정하였고 이 과정을 두 번 반복하여 각 파라핀 왁스들의 용융점을 측정하였다. 열분해온도(Td)는 열중량 분석기(thermogravimetric analysis, TGA; TA instruments Q50)를 이용하여 각 파라핀 왁스의 무게를 7.5 g으로 하여 10 ℃/min의 승온 속도로 가열하면서 질량의 변화를 통해 열분해 온도를 측정하였다. 본 연구에서는 제조된 고체상태 구리 전구체 잉크의 저장성을 확인하기 위해 적외선 분광법(infrared spectroscopy, IR; Thermo Fisher Scientific)을 통해 장기간 특정 작용기들의 흡광 피크의 세기가 일정하게 유지되는지 확인하였다. 제조한 고체상태 구리 전구체 잉크의 전기적 특성을 확인하기 위하여 약 70 mg의 잉크를 유리기판(15 mm×15 mm) 위에서 소결하여 전기전도층을 형성하고 전류 전압 휘도 측정장비(IVL measurement system; LMS corporation PR655)로 전류-전압 곡선(I-V curve)을 측정하여 시간에 따라 기울기를 비교하여 확인하였다. 구리 전기전도층을 4침법(4 point probe)으로 면저항을 계산하였다.

본 연구에서 제조된 고체상태 구리 전구체 잉크를 인쇄 공정에 적용하기 위해서는 이들의 열적 특성의 이해가 중요하다. 따라서 사용된 파라핀 왁스의 용융점 및 열분해온도를 측정하였다. DSC 결과로부터 파라핀 왁스(옥타데케인, 에이코세인, 도코세인, 테트라코세인, 옥타코세인)의 용융점은 탄소 수의 증가에 따라 32, 40, 46, 53 ℃, 그리고 63 ℃로 나타났다. 이는 각 파라핀 왁스를 사용하여 제조된 고체상태 구리전구체 잉크를 인쇄 공정에 사용할 경우 해당 용융점 이상의 공정 온도를 적용해야 가능한 것을 의미한다. TGA 결과로부터 이들 파라핀 왁스의 열분해온도는 탄소 수의 증가에 따라 125, 146, 165, 182 그리고 215 ℃로 나타났다. 따라서 대응되는 고체상태 구리 전구체 잉크를 소결(sintering)하여 구리전도층을 제조할 경우 필요한 최저 소결온도를 결정할 수 있었다. 본 연구에서는 사용 가능한 파라핀 왁스들 중에서 상온에서 고체 상태로 존재하며 상대적으로 낮은 온도에서 소결 및 구리 전도층 형성이 가능한 에이코세인을 주로 고체상태 구리 전구체 잉크 제조를 위하여 사용하였다. 또한 본 연구에서 제조한 액체상태 구리 전구체 잉크는 지속적으로 교반하지 않았을 경우 두 층으로 상분리가 되는 것을 확인하였다. 아래층은 하늘색 층으로, 위층은 어두운 파란색 층으로 남게 되는데 이는 옥틸아민(0.782 g/mL)과 톨루엔(0.869 g/mL)의 밀도 차이로 인해 포름산 구리가 상대적으로 많이 포함된 옥틸아민이 위층을 형성하고 소량의 포름산 구리를 포함한 톨루엔이 아래층으로 분리되는 것으로 이해할 수 있다. 이 경우 아래층만 취하여 120 ℃에서 소결할 경우 상분리 현상으로 인한 구리 전구체의 양의 부족으로 구리색이 아닌 여전히 파란색으로 나타나고 효과적으로 구리 전기전도층을 형성하지 못하였다. 이러한 단점을 보완하기 위해 고체상태의 파라핀 왁스로 전환하여 구리 전구체-알킬아민 간의 배위결합을 유지시켜 이 복합체의 밀도차이로 인하여 구리 포름산염 사수화물과 옥틸아민 간의 상분리를 억제하고자 하였다.

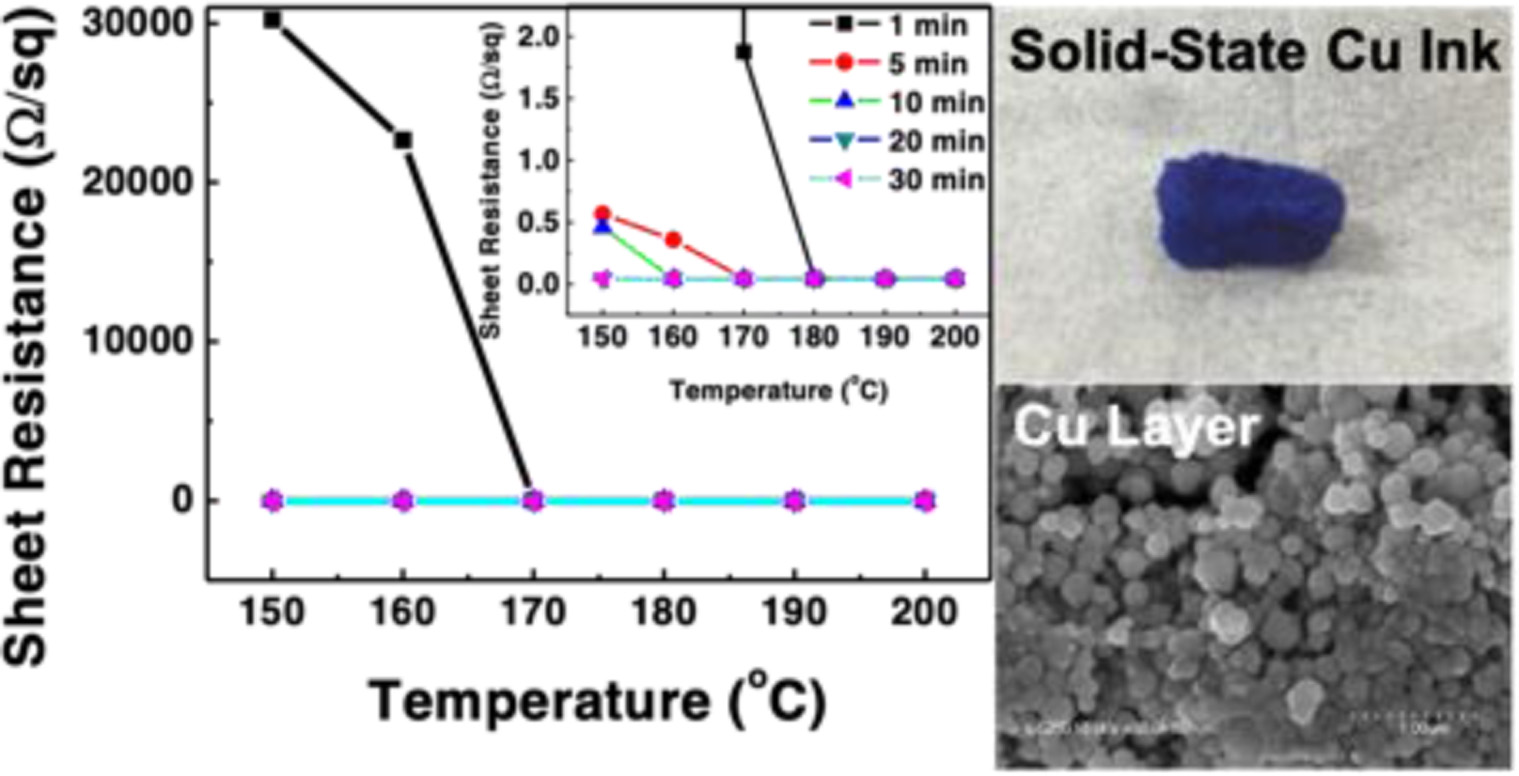

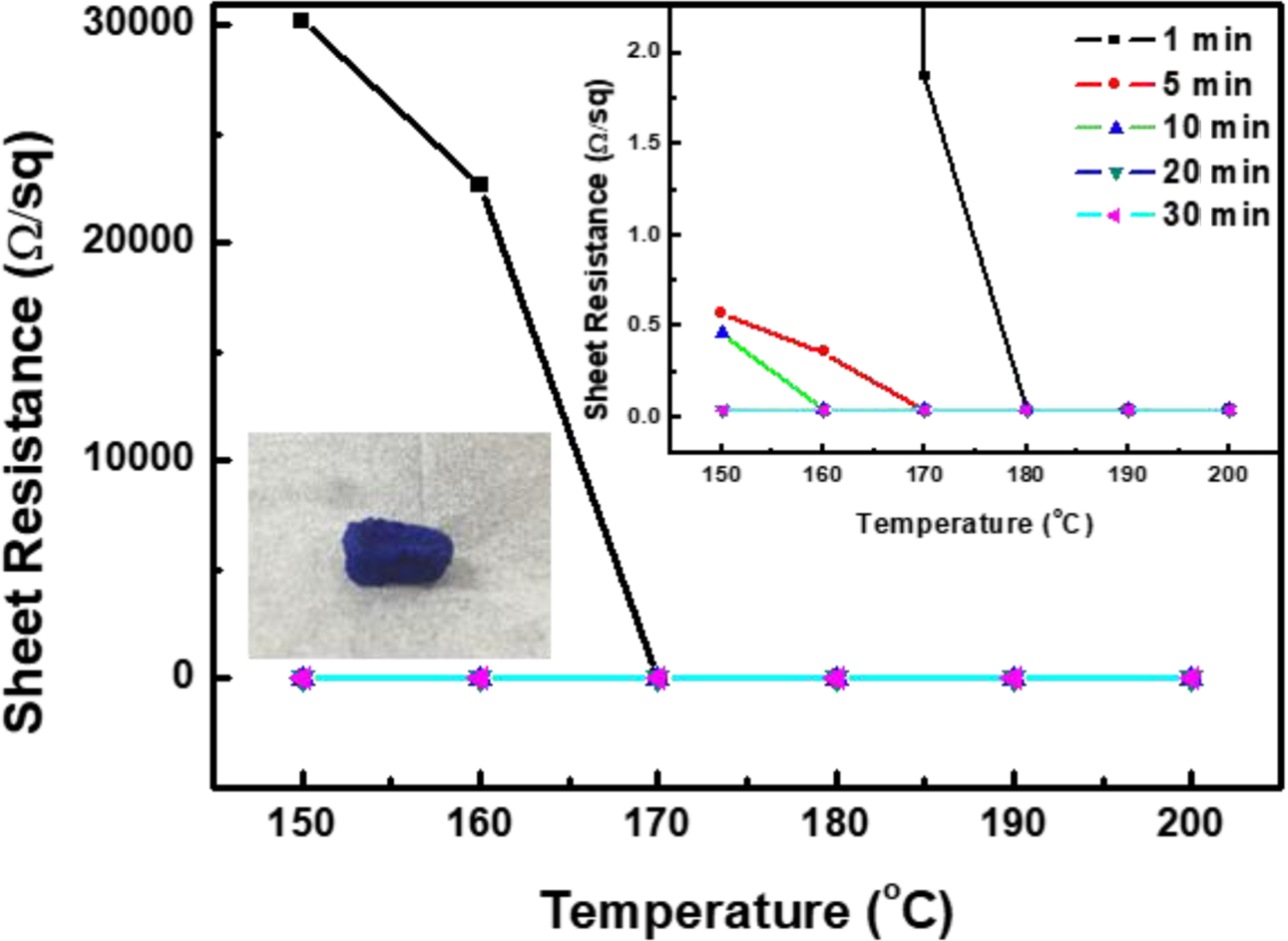

Figure 1은 소결온도에 따른 구리 전기전도층의 전기적 특성을 확인하기 위해 각 시료들의 면저항을 4침법을 통해 측정한 결과이다. 본 실험 결과로부터 소결온도가 높을수록 그리고 소결시간이 길수록 구리 전도층은 더 낮은 면저항을 나타냈다. 초기 고체상태 구리 전구체 잉크는 Figure 1의 inset에서 보이듯 파란색의 고체상태이다. 소결 후에 면저항을 측정하기 위해 형성된 구리 전도층의 두께는 SEM 측정을 통해 약 400 μm였다.

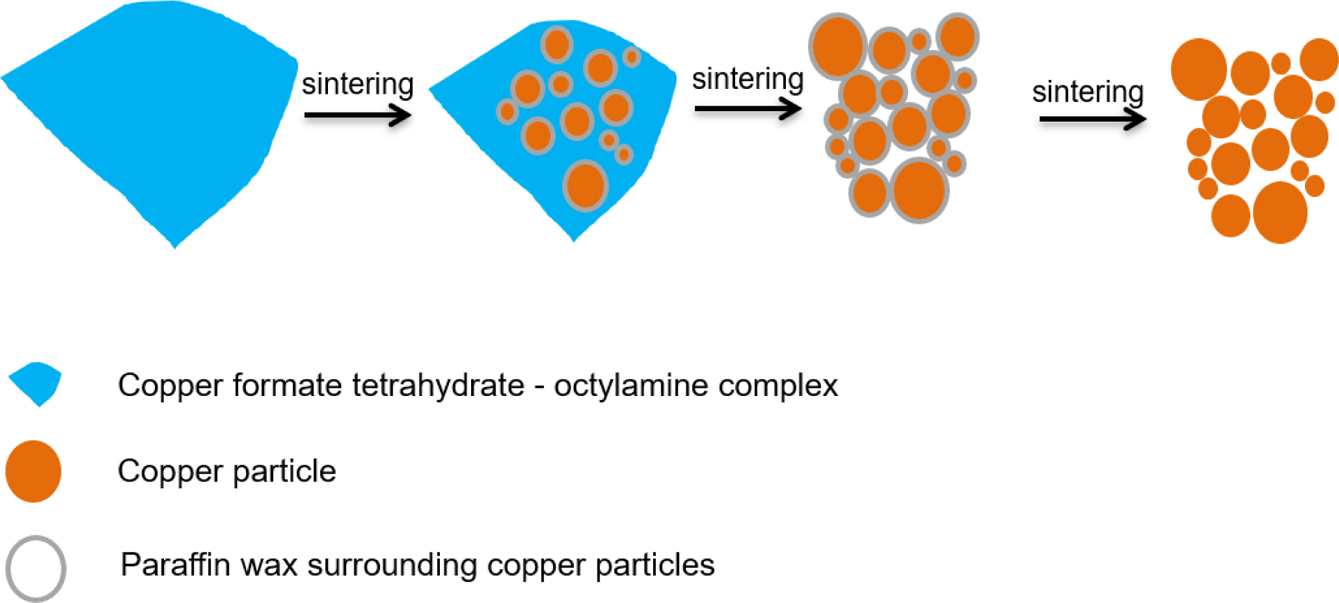

Scheme 1. Schematic illustration of sintering process of the solidstate copper inks.

이는 Scheme 1에서 제시한 바와 같이 구리 전기전도층 내의 구리 입자들간의 접촉으로 이해할 수 있는데 고체상태 구리 전구체 잉크를 소결하면 초기에 복합체 내에서 구리 입자가 생성되기 시작하고 그 후에 복합체의 모든 구리 전구체가 구리 입자로 바뀌지만 파라핀 왁스는 완벽히 열분해되지 않고 구리 입자 사이에 남아 구리 입자들간의 접촉을 방해하여 높은 면저항이 나타나고 더 소결하게 되면 구리 입자 사이에 남아있던 파라핀 왁스도 모두 열분해되어 결과적으로 구리 입자간의 접촉이 증가하게 되므로 낮은 면저항이 나타나게 된다.

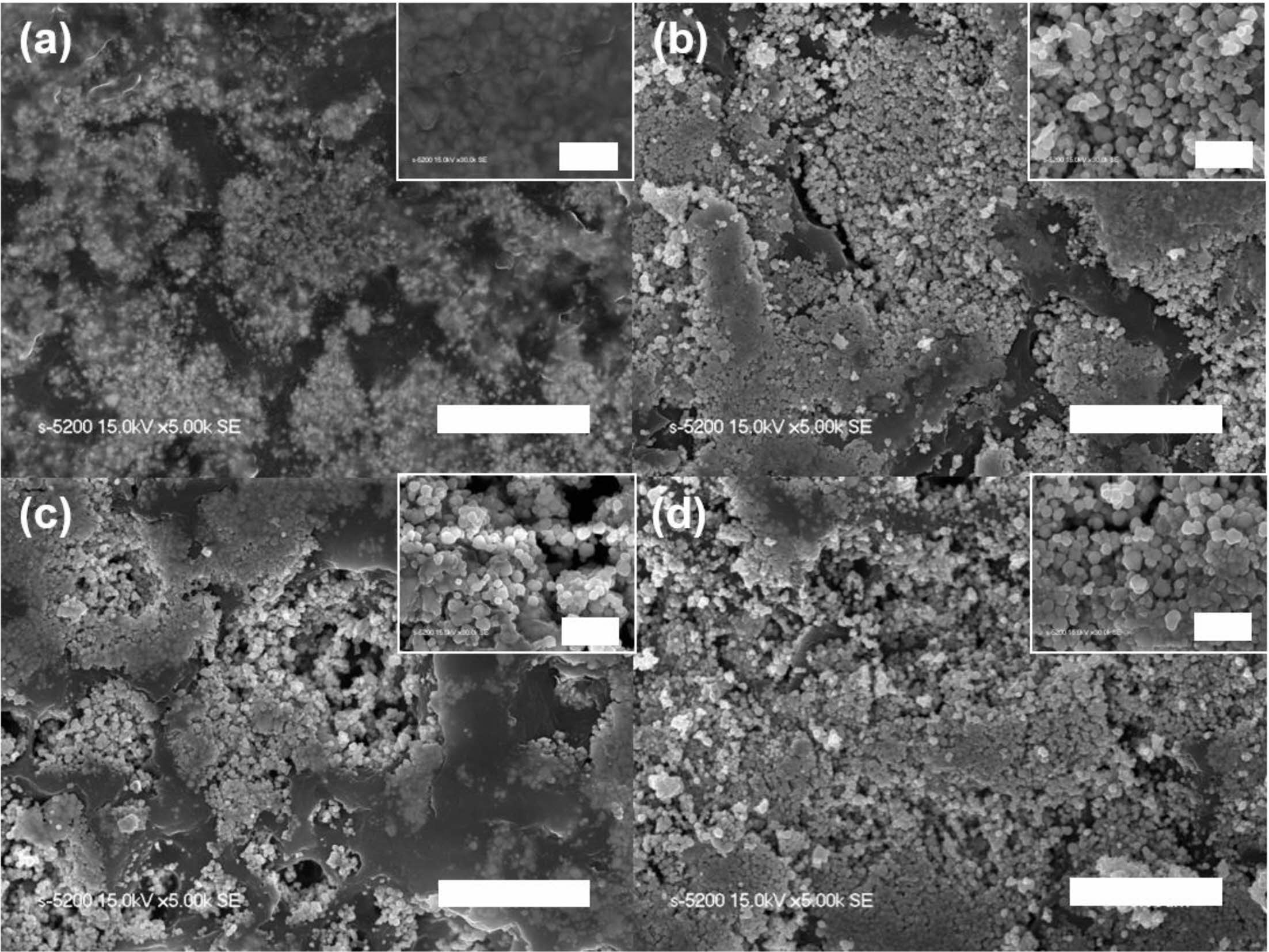

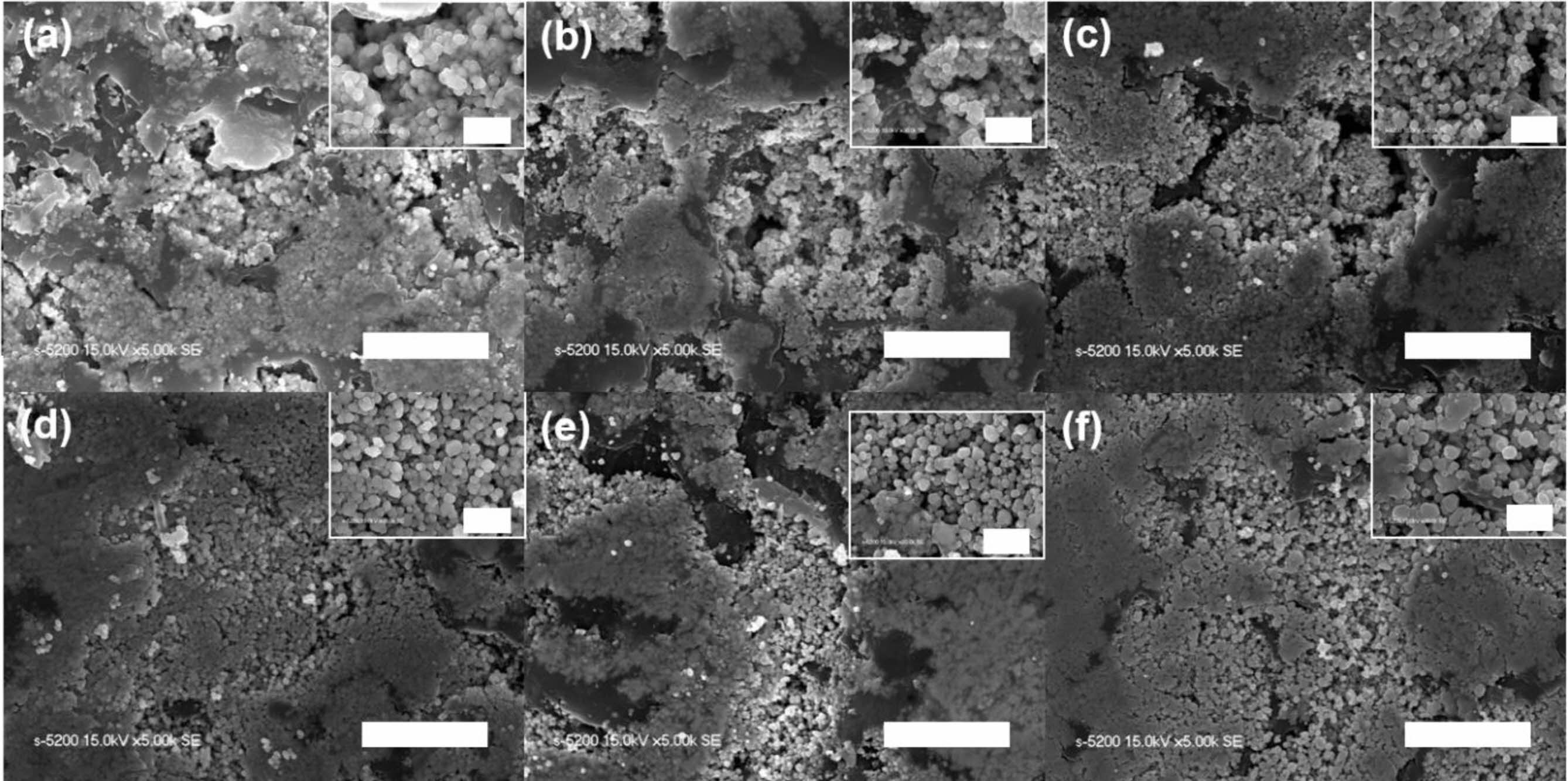

이는 소결시간에 따른 면저항으로 알 수 있는데 더 오래 소결하면 파라핀 왁스가 열분해되어 구리 전기전도층에 그 양이 줄어들게 되므로 면 저항이 낮아지는 것을 확인할 수 있었다. 또한 더 높은 소결온도를 적용시 동일한 소결시간에서 구리 입자간의 파라핀 왁스가 더 많이 열분해되기 때문에 마찬가지로 구리 입자들간의 접촉이 증가하여 낮은 면저항을 보이는 것을 확인하였다. 상기 기술된 구리 전도층의 형성 메커니즘을 확인하기 위하여 동일 소결온도에서 소결시간을 달리하여 형성된 구리 전도층의 모폴로지를 SEM 측정을 통하여 확인하였다. Figure 2에서 확인할 수 있듯 160 ℃에서 소결시간을 1, 10, 20 그리고 30분으로 하여 구리 전도층을 형성할 경우 긴 소결시간일수록 구리 입자들의 형상 및 경계가 뚜렷해지며 입자 상호간의 접촉이 증가한 것을 확인할 수 있다. 그러나 Figure 2(a)와 같이 소결시간이 부족할 경우 형성된 구리 입자들간에 아직 분해되지 못한 파라핀 왁스들이 존재하는 것을 확인하였다.

Figure 1에서 확인할 수 있듯 구리 전기전도층을 형성하기 위한 조건으로 소결온도는 보다 중요한 요인으로 고려될 수 있다. 현재의 실험 조건에서는 170 ℃ 이상의 온도에서는 1분의 소결시간에서도 충분히 구리 전기전도층의 형성이 가능하다. Figure 3은 5분의 동일 소결시간에서 소결온도를 170 ℃로부터 200 ℃까지의 온도범위에서 10 ℃ 간격으로 변화를 주면서 형성시킨 구리 전기전도층의 표면 SEM 사진이다. 구리 전기전도층의 형성은 온도가 높을수록 구리 입자간 좋은 접촉을 형성하는 것을 확인할 수 있다. 따라서 본 실험의 결과로부터 앞서 기술한 고체상태 구리 전구체 잉크로부터 소결공정을 통해 구리 전기전도층이 형성되는 메카니즘을 이해할 수 있었으며, 최적의 소결조건을 위해서는 상대적으로 높은 온도 및 긴 소결시간이 요구되는 것으로 확인되었다.

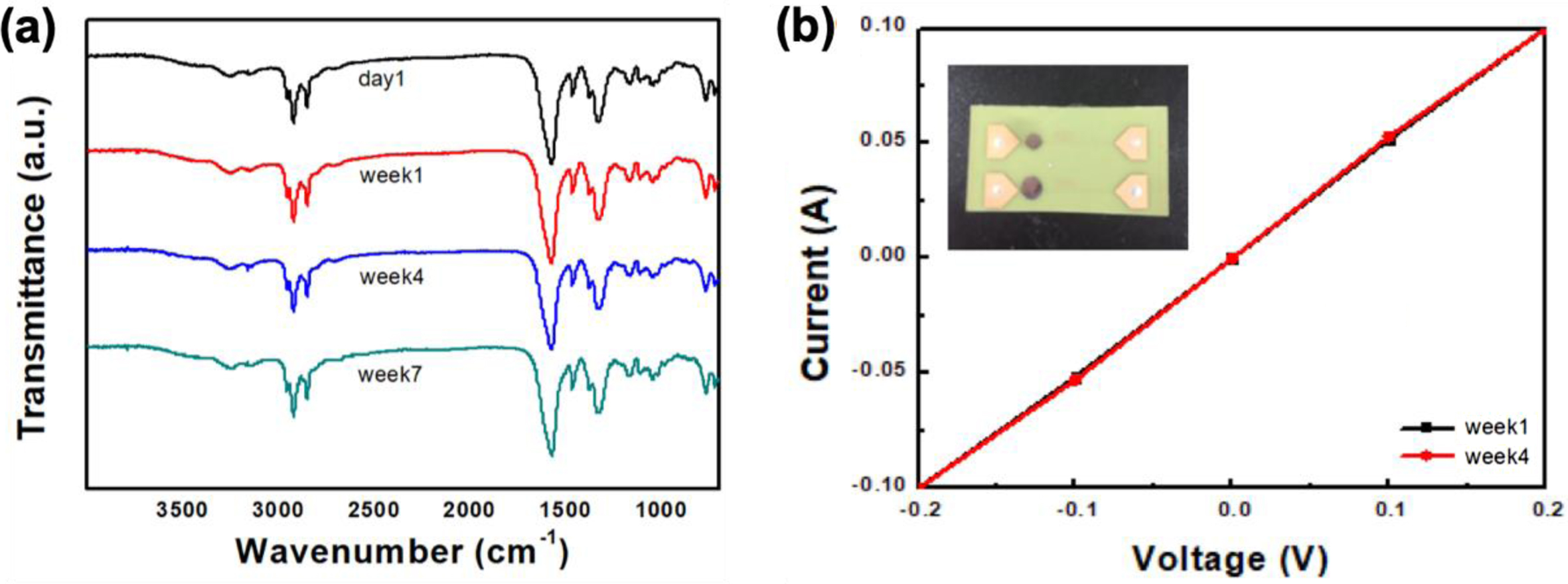

본 연구에서 제조된 고체상태 구리 전구체 잉크의 저장성을 확인하기 위하여 장기간의 FTIR 측정을 진행하면서 시료와 연관된 특성 피크들의 변화를 관찰하였다(Figure 4(a)). 시료의 측정 기간은 고체상태 구리 전구체 잉크가 제조된 첫째날(day 1)부터 최대 7주까지 진행되었다. 주요 관찰 특성피크들은 3250과 3150 cm-1에서 N-H stretching vibration, 2950과 2840 cm-1에서 C-H stretching vibration, 1570과 1390 cm-1에서 carboxylate stretching vibration, 1460 cm-1에서 N-H deformation vibration, 그리고 1200과 1020 cm-1에서 C-N stretching vibration의 저장시간에 따른 변화를 관찰하였다. 그 결과 적외선 분광 스펙트럼의 시료 특성 피크들은 최장 7주의 저장기간 동안 변화를 확인할 수 없었으며, 이는 저장기간 동안 액체상태의 전도성 잉크와 달리 구성 소재간의 상분리가 발행하지 않고 포름산 구리와 옥틸아민이 결합하여 형성된 복합체를 잘 유지하고 있음을 나타낸다. 따라서 이러한 결과는 기존 액체상태의 전도성 잉크와 비교 시 매우 우수한 저장성을 나타내는 결과이다. 저장 시간에 따른 구리 전기전도층의 전기적 특성 또한 Figure 4(b)에서 확인할 수 있다. 이를 위해 우선 미리 제조된 구리 패턴 상에 한 부분을 단선하고 제조한 고체상태 구리 전구체 잉크를 단선된 위치에 소결하여 구리 전기전도층을 형성하였다. 고체상태 구리 전구체 잉크로 형성된 구리 전도층을 제조 1주(week1)와 4주(week4) 후에 전류-전압 곡선(I-V curve)을 측정하여 시간에 따른 전기적 특성의 변화를 관찰하였다. 그 결과 시간에 따른 전류-전압 곡선의 현저한 기울기 변화를 관찰할 수 없는 것을 확인하였으며, 이는 본 연구에서 제조된 고체상태 잉크의 우수한 저장성과 함께 전기적 특성이 유지되고 있음을 보인다.

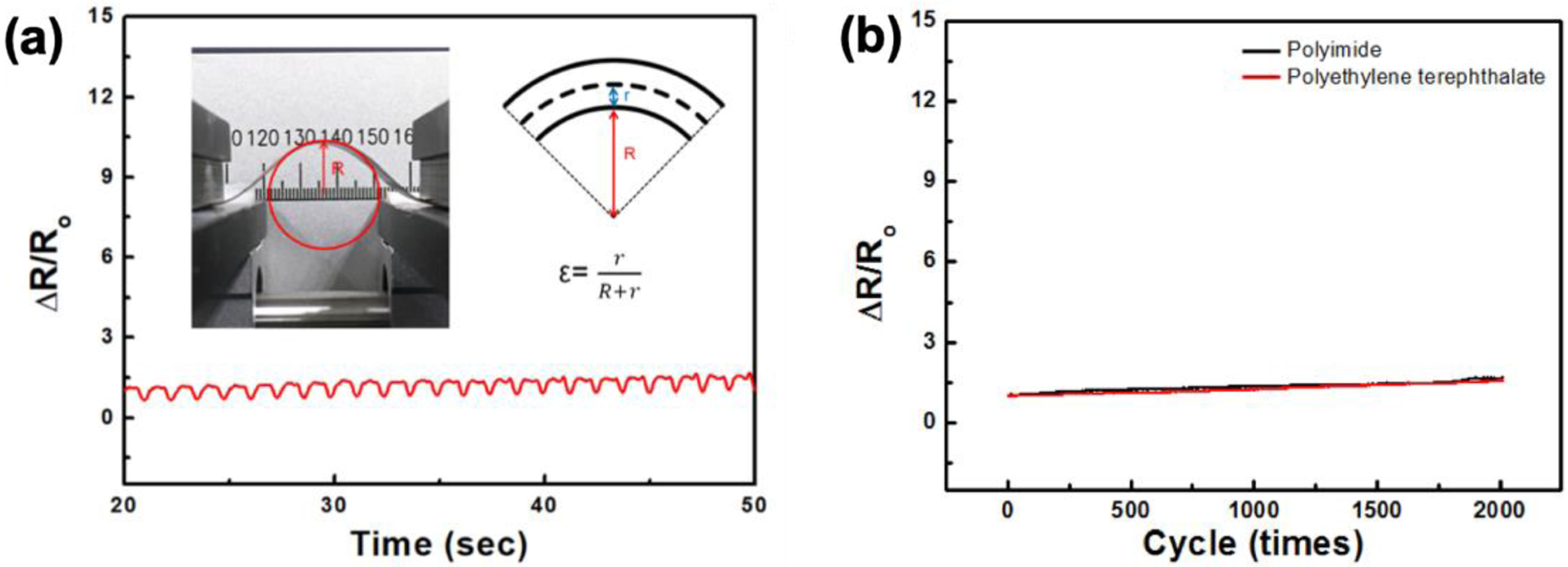

본 연구에서 제조된 고체상태 구리 전구체 잉크를 사용하여 PET 또는 PI 등의 유연한 고분자 기재 위에 선형 패턴을 인쇄한 후 이들 시료에 굽힘 변형(bending strain)을 가하는 동시에 전기적 특성을 측정하여 유연전극으로의 활용성에 대하여 시험하였다. 제조된 시료의 물리적 변형에 따른 저항은 Keithley 2400 General-Purpose Source Meter가 달린 직접 제작된 반복 인장 실험기에 고정되어 cycle 수에 따른 저항 변화를 관측하였다. Figure 5(a)에서 먼저 inset에서 제시되는 굽힘변형률 관계를 사용하여 PET 필름 상에 선형 구리패턴을 제조한 후 10%의 반복적인 굽힘변형을 적용하면서 저항 변화를 측정하였다. 재료에 물리적 변형이 가해질 때마다 구리 전기전도층뿐만 아니라 기판에도 물리적 변형이 가해지기 때문에 상대적 저항 변화 비(ΔR/Ro)가 조금씩 증가하다 회복되는 것을 확인하였다. 그러나 반복 굽힘변형에 따른 저항의 변화량이 크지 않고 지속적으로 일정한 범위를 유지하는 것을 확인할 수 있다. 이는 본 연구에서 제조된 고체 잉크를 사용하여 형성된 구리 전기전도층이 우수한 기계적 안정성을 갖고 있음을 의미한다.21 또한 PET 필름과 함께 polyimide(PI) 필름에도 선형 구리패턴을 형성하여 반복 굽힘 변형 실험을 진행하였다(Figure 5(b)). 2000회 이상의 반복 굽힘 변형을 적용하여도 전기적 특성의 큰 변화를 확인할 수 없었으며, 이를 통해 전극의 우수한 내구성을 확인할 수 있었다.

|

Figure 1 Sheet resistance of the copper conductive layer as a function of sintering temperatures and times. |

|

Figure 2 SEM images of the copper conductive layer sintered at 160 ℃ with different sintering time: (a) 1 min; (b) 10 min; (c) 20 min; (d) 30 min (scale bars = 6 μm; scale bars of inset = 1 μm). |

|

Figure 3 SEM images of the copper conductive layer sintered for 5min with different sintering temperatures: (a) 150 ℃; (b) 160 ℃; (c) 170 ℃; (d) 180 ℃; (e) 190 ℃; (f) 200 ℃ (scale bars = 6 μm; scale bars of inset = 1 μm). |

|

Figure 4 (a) IR transmittance spectra of solid-state copper inks; (b) current(I)-voltage(V) curves with different storage times. |

|

Figure 5 Resistance difference change ratio (ΔR/Ro) under constant bending frequency. ((a) PET film, (b) PI & PET film). |

본 연구에서는 포름산 구리와 옥틸아민 복합체를 파라핀 왁스 상에 분산하여 고체상태 구리 전구체 잉크가 제조되었다. 제조된 잉크에 포함된 파라핀 왁스가 상온에서 고체로 존재하여 포름산 구리-알킬아민 복합체를 장기간 안정화시키는 것을 확인하였다. 또한 소결온도가 높을수록 또는 소결시간이 길수록 구리 전기전도층의 면저항이 낮은 값을 가지는 것을 확인하였으며, 이는 표면에 파라핀 왁스의 양이 더 적게 나타나므로 구리 입자간의 접촉이 더 늘어나는 현상에 기인한 것으로 확인하였다. 형성된 구리 전기전도층은 1개월 이상 지난 후에도 전기적 특성은 현저한 저하 없이 유지되는 것을 전류-전압 곡선으로부터 확인하였다. 형성된 구리 전기전도층을 유연 전극에 적용하였을 때 2천회 이상의 물리적 굽힘 변형에도 그 특성을 거의 잃지 않고 낮은 상대적 저항 변화를 보이는 결과로부터 유연 전극 및 인쇄전자 응용 가능성을 기대할 수 있었다.

- 42. A. Kamyshny and S. Magdassi, Small, 10, 3515 (2014).

-

- 44. H. Okimoto, T. Takenobu, K. Yanagi, Y. Miyata, H. Shimotani, H. Kataura, and Y. Iwasa, Adv. Mater., 22, 3981 (2010).

-

- 45. D. Lee, S. Go, G. Hwang, B. D. Chin, and D. H. Lee, Langmuir, 29, 12259 (2013).

-

- 46. S. Park, M. Vosguerichian, and Z. Bao, Nanoscale, 5, 1727 (2013).

-

- 47. L. Hu, D. S. Hecht, and G. Grüner, Chem. Rev., 110, 5790 (2010).

-

- 48. S. Jeong, H. C. Song, W. W. Lee, S. S. Lee, Y. Choi, W. Son, E. D. Kim, C. H. Paik, S. H. Oh, and B. Ryu, Langmuir, 27, 3144 (2011).

-

- 49. Y. Choi and S. Hong, Langmuir, 31, 8101 (2015).

-

- 50. A. Yabuki, N. Arriffin, and M. Yanase, Thin Solid Films, 519, 6530 (2011).

-

- 51. M. Grouchko, A. Kamyshny, and S. Magdassi, Materials, 3, 4626 (2010).

-

- 52. S. Azoubel, S. Shemesh, and S. Magdassi, Nanotechnology, 23, 344003 (2012).

-

- 53. S. Magdassi, M. Grouchko, O. Berezin, and A. Kamyshny, ACS Nano, 4, 1943 (2010).

-

- 54. K. Huang, H. Tsukamoto, Y. Yong, H. Chiu, M. T. Nguyen, T. Yonezawa, and Y. Liao, RSC Adv., 7, 25095 (2017).

-

- 55. B. Lee, Y. Kim, S. Yang, I. Jeong, and J. Moon, Curr. Appl. Phys., 9, E157 (2009).

-

- 56. S. W?nscher, R. Abbel, J. Perelaer, and U. S. Schubert, J. Mater. Chem. C, 2, 10232 (2014).

-

- 57. Y. Gao, H. Zhang, J. Jiu, S. Nagao, T. Sugahara, and K. Suganuma, RSC Adv., 5, 1155 (2017).

- 58. Y. Farraj, M. Grouchko, and S. Magdassi, Chem. Commun., 51, 1587 (2015).

-

- 59. A. K. Galwey, D. Jamieson, and M. E. Brown, J. Phys. Chem., 78, 2664 (1974).

-

- 60. S. Park, H. C. Moon, and D. H. Lee, RSC Adv., 6, 50158 (2016).

-

- 61. J. H. Lee, B. Chung, S. Park, H. C. Moon, and D. H. Lee, Macromol. Res., 26, 157 (2018).

-

- 62. S. Huang, Y. Liu, Y. Zhao, Z. Ren, and C. F. Guo, Adv. Funct. Mater., 29, 1805924 (2019).

-

- 63. W. Kim, S. Lee, D. H. Lee, I. H. Park, J. S. Bae, T. W. Lee, J. Y. Kim, J. H. Park, Y. C. Cho, C. R. Cho, and S. Jeong, Sci. Rep., 5, 10715 (2015).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(5): 771-777

Published online Sep 25, 2019

- 10.7317/pk.2019.43.5.771

- Received on May 23, 2019

- Revised on Jul 16, 2019

- Accepted on Jul 20, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Dong Hyun Lee

-

Department of Polymer Science and Engineering, Dankook University, 152 Jukjeon-ro, Suji-gu, Yongin-si, Gyeonggi-do 16890, Korea

- E-mail: dlee@dankook.ac.kr

- ORCID:

0000-0003-2526-8356

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.