- Improvement of Adhesion Strength between Lead-tap and Lead-film via Chemical Surface Treatment of Lead-film for the Pouch-type Lithium Ion Batteries

Department of Energy Engineering, Konkuk University, Neungdong-ro 120, Gwangjin-gu, Seoul 05029, Korea

- Al 파우치-타입 리튬이차전지용 Ni 리드-탭과 리드-필름 간 결착력 향상을 위한 리드-필름 표면처리 연구

건국대학교 KU융합과학기술원 미래에너지공학과

By chemical treatment with benzoyl peroxide (BPO, C14H10O4), oxygen functional groups can be introduced into the surface of the lead-film. To understand the effect of oxygen functional groups into the surface of the lead-film on the adhesion strength between Ni metal lead-tap and lead-film, peel test was performed. As a result, initial adhesion strength between them was improved by 38% when the BPO-treated lead-film was used. In addition, after the BPO-treated lead-film and non-treated lead-film were attached on the lead-tap, respectively, and then they were immersed in a conventional electrolyte of LiB at 80 ℃ for 24 h, the adhesion strength of the lead-tap with the BPO treated lead-film was improved by 20% compared to the lead-tap with the non-treated lead-film.

본 논문에서는 파우치 타입 리튬이차전지에 사용되는 Ni 금속 리드-탭과 리드-필름 간의 결착력 향상을 위한 화학적 표면처리 연구를 수행하였다. 과산화벤조일(BPO)을 리드-필름에 적용할 경우 다량의 산소 관능기가 필름 표면에 형성되는 것을 확인하였다. BPO 표면처리를 통해 표면에 형성된 산소관능기가 금속 Ni 리드-탭과의 결착력 향상에 미치는 영향을 관찰하기 위해 점착력 실험(peel test)을 수행하였다. 초기 점착력의 경우 표면처리 되지 않은 리드-필름 대비 Ni 금속 리드-탭과의 결착력이 38% 향상되었으며 상용 리튬이차전지에 적용되는 전해액에 80 ℃ 온도에서 24시간 함침시킨 후 점착력을 측정한 결과 20% 향상됨을 확인하였다.

By chemical treatment with benzoyl peroxide (BPO, C14H10O4), oxygen functional groups can be introduced into the surface of the lead-film. The adhesion strength of the lead-tap with the BPO treated lead-film is improved by 20% compared to the lead-tap with the non-treated lead-film.

Keywords: lithium-ion battery, lead-tap, lead-film, adhesion strength, surface treatment

글: 본 연구는 2019년도 산업통상자원부의 재원으로 한국에너지 기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 20162020108110).

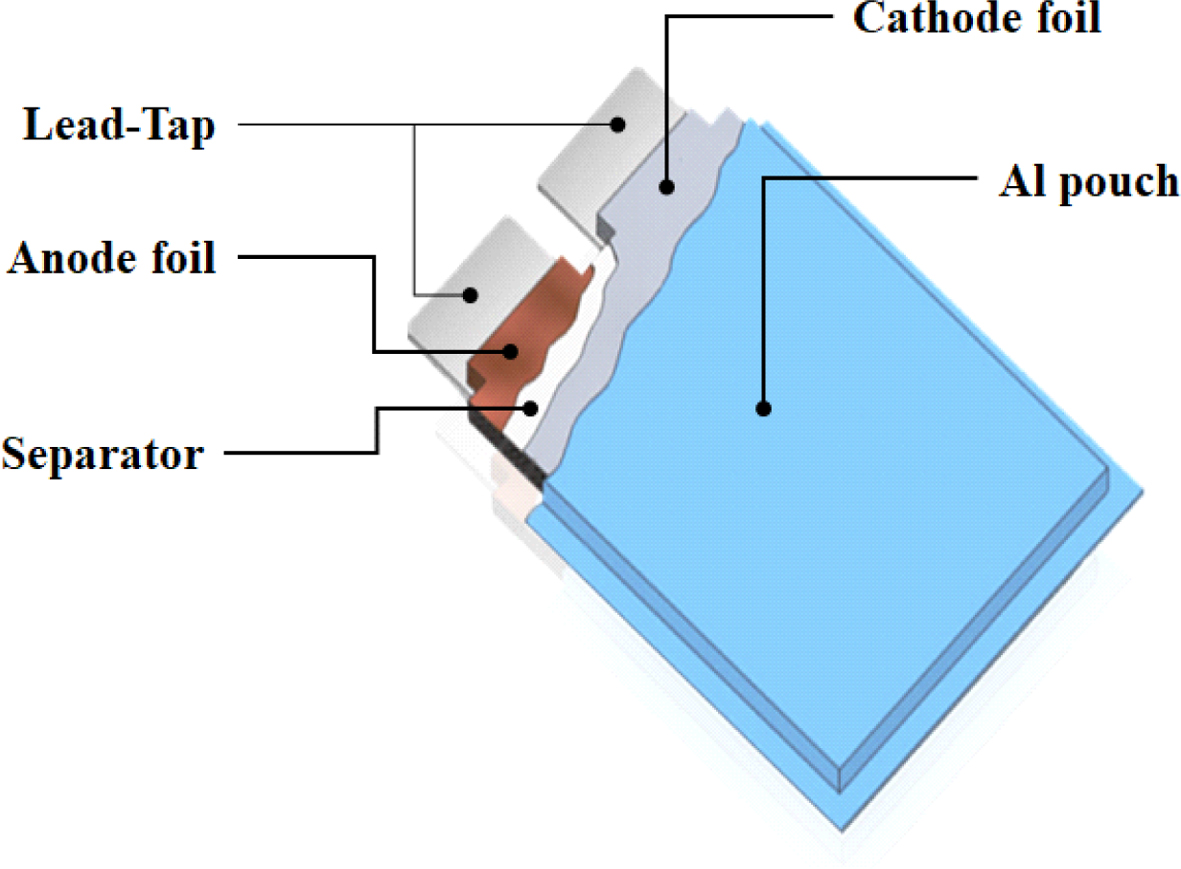

리튬이차전지는 모바일 IT의 전력원으로 널리 사용되고 있을 뿐만 아니라 최근에는 전기자동차 및 전력저장용 장치의 전력원으로 그 활용도가 계속 넓어지고 있다.1-3 다양한 형태의 리튬이차전지 중 파우치 타입의 리튬이차전지는 외장재로 금속 캔을 사용하지 않고 Al 파우치를 사용하기 때문에 중량당 에너지 밀도를 높일 수 있을 뿐만 아니라, 열 방출이 용이하여 대면적 리튬이차전지 제조에 적합하다고 알려져 있어 전기자동차 및 전력저장용 장치로 그 활용도가 계속적으로 늘어나고 있다.4-6 파우치 타입 리튬이차전지 구조는 Figure 1에 나타낸 바와 같이 양극, 음극, 분리막 및 전해질이라는 4대 핵심 소재가 Al 파우치라는 외장재로 감싸져 있으며 충전 및 방전 시 리튬이차전지 내부와 외부를 전기적으로 연결시키는 금속 리드-탭이 Al 파우치 외장재 밀봉부 사이로 양극 및 음극에 각각 연결되어 있다.

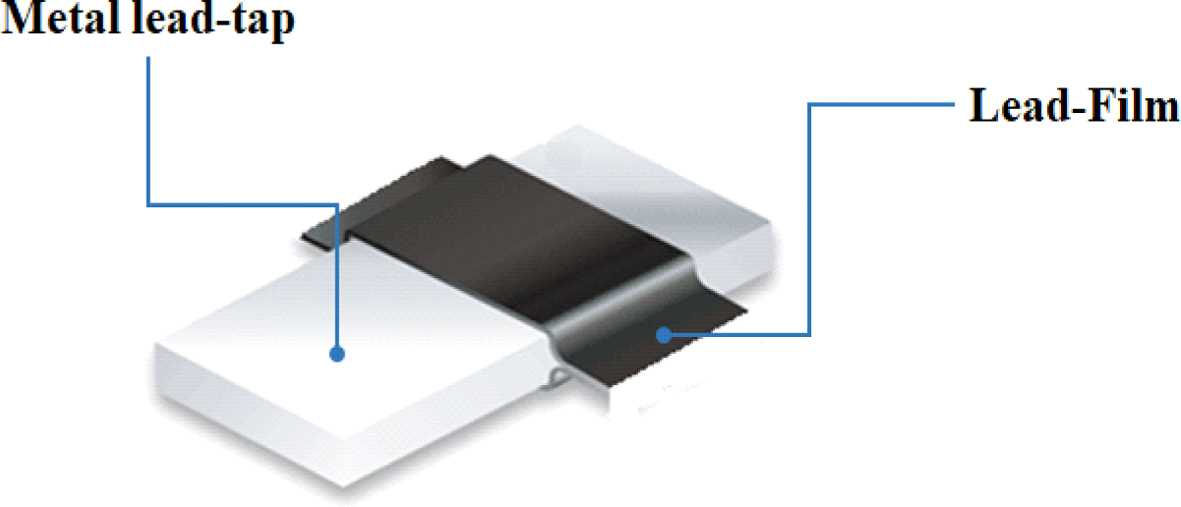

금속 리드-탭의 구조는 Figure 2에 나타낸 바와 같이 Al 파우치 외장재로 감싸지는 양극 및 음극에 직접적으로 연결되는 금속 단자와 금속 단자를 감싸는 폴리머 소재의 리드-필름이 금속 단자 양면에 융착되어 있는 형태로 되어 있다. 금속 리드-탭의 금속 단자는 양극 및 음극에 직접적인 연결을 통해 전류가 흐를 수 있는 통로 역할을 수행하며 일반적으로 양극에는 Al 금속이, 음극에는 Ni이 코팅된 Cu를 사용하거나 또는 Ni-Cu 합금을 사용한다. 한편, 금속 리드-탭의 금속 단자 양면에 융착되어 있는 리드-필름은 일반적으로 폴리프로필렌을 사용하며 Al 파우치 내부의 폴리프로필렌과 열융착을 통해 금속 단자를 Al 파우치와의 절연 저항 깨짐 없이 밀봉시키는 역할을 수행한다.

일반적으로 파우치 타입 리튬이차전지는 Al 파우치 내부의 폴리프로필렌의 열융착을 통해 밀봉되는 형태이기 때문에 이러한 밀봉 특성에 따라 외부로부터의 수분 침투성, 내부의 전해액이 외부로 흘러나오는 전해액 누액 및 가스 침투성 등의 영향을 많이 받을 수 있어 파우치 타입 리튬이차전지의 장기 신뢰성 및 내구성 확보를 위해서는 밀봉 특성을 향상시키는 것이 매우 중요하다. 이미 보고된 문헌에 따르면 Al 파우치 필름간에는 파우치 내부의 폴리프로필렌이 녹으면서 서로 접착체 역할을 하며 밀봉되기 때문에 매우 강한 밀봉 특성을 나타내고 있어 큰 문제를 야기하지 않는다.7 또한 금속 리드-탭의 리드-필름과 Al 파우치 필름 간의 밀봉 역시 리드-필름 소재인 폴리프로필렌과 Al 파우치 필름 소재인 폴리프로필렌이 녹으면서 접착되기 때문에 밀봉성이 매우 우수하다.7 하지만, 금속 리드-탭과 리드-필름 간의 밀봉은 금속 소재와 폴리머 소재 간의 이종 접착이기 때문에 금속과 폴리머 계면에서 밀봉성이 떨어져 전해액의 누액, 가스의 출입이 발생하거나 장기간 사용 시 금속 단자로부터 리드-필름이 박리되는 현상이 실제 현장에서 빈번하게 발생되고 있으며 특히 음극 단자에서 앞서 언급한 리드-필름 박리 현상이 더 두드러지게 나타나고 있다. 따라서 파우치 타입 리튬이차전지의 장기 내구성 및 신뢰성 확보를 위해서는 음극 리드-탭 금속 단자와 금속 단자 양면을 감싸고 있는 리드-필름 간에 형성된 계면에서의 결착력 특성을 향상시키는 것이 매우 중요하다. 일반적으로 현재 음극 리드-탭에 사용되는 금속 단자(Ni가 코팅된 Cu 또는 Ni-Cu 합금이 주로 사용됨)와 리드-필름 간의 결착력을 향상시키기 위하여 금속 단자 표면에 크롬산 염을 이용한 크로메이트 처리를 수행하는 방법이 사용되고 있으나 이는 독성이 강하며 환경문제를 일으키는 6가 크롬이 사용되기 때문에 그 사용에 제한이 따르고 있으며 수많은 규제가 만들어 지고 있다.8 따라서 크로메이트 처리를 수행하지 않고 금속 단자와 리드-필름 간의 결착력을 향상시키기 위한 연구가 시급한 실정이다.

따라서 본 논문에서는 음극 리드-탭의 금속 단자와 리드-필름 간의 결착력을 향상시키기 위해서 기존에 사용되는 금속 단자의 표면을 변화시키는 크로메이트 처리 방법 대신에 폴리프로필렌 리드-필름에 화학적 처리를 통해 친수성 관능기를 도입하여 크로메이트 처리되지 않은 금속 단자와의 결착력을 향상시키는 연구를 수행하였다. 우선 친수성 관능기를 리드-필름에 도입하기 위하여 과산화벤조일을 사용하였으며 고과산화벤조일 처리 후 폴리프로필렌 리드-필름의 표면 분자 구조 변화를 체계적으로 분석하였다. 마지막으로 폴리프로필렌 리드-필름 표면에 형성된 친수성 관능기가 금속 단자와의 결착력에 미치는 영향을 심도 있게 분석하였다.

|

Figure 1 Schematic diagram of Al pouch-type lithium ion battery. |

|

Figure 2 Schematic diagram of lead-tap. |

본 연구에서 사용한 음극 금속 리드-탭의 금속 단자는 Ni이 도금된 Cu(Elcom Co. Ltd. 제공, 이하 Ni-Cu로 명명)를 사용하였으며 리드-필름은 폴리프로필렌(Elcom Co. Ltd. 제공, 이하 리드-필름으로 명명)으로 제조된 제품을 사용하였다. 리드-필름에 친수성 관능기 부여를 위해 일정량의 과산화벤조일(이하 BPO로 명명)이 녹아 있는 아세톤 용액에 리드-필름을 일정시간 일정온도에서 함침시키는 방법을 이용하였다. 최적의 BPO 농도를 도출하기 위해 BPO(2.5, 5.0, 7.5 wt%) 농도가 다른 용액을 제조하여 일정 시간 동안 리드-필름을 함침시킨 후 필름 표면에 형성된 친수성 관능기가 BPO 농도에 따라 어떻게 변하는지를 관찰하였다. 또한 최적의 함침 시간 도출을 위해 일정 농도의 BPO 용액에 리드-필름을 함침시킨 후 함침 시간의 변화에 따라 필름 표면에 형성된 친수성 관능기가 어떻게 변하는지를 관찰하였다. BPO 처리 후 필름 표면에 형성된 친수성 관능기의 생성 여부 및 구조적 변화를 관찰하기 위해 FTIR(Fourier-transform infrared spectroscopy, Bruker VERTEX 70)을 이용하였다. 폴리프로필렌 리드-필름과 Ni-Cu 간 결착력 측정을 위해 먼저 230 ℃에서 리드-필름을 Ni-Cu에 4초 동안 열융착시켜 시편을 제조하였으며 열융착된 리드-필름과 Ni-Cu 단자 간의 결착력은 제조 후 대기 조건에서 초기 접착 강도를 점착력 실험(peel tester) 장비를 이용하여 측정하였다. 또한 실제 리튬이차전지 환경에 노출되었을 시 금속 리드-탭의 결착력 변화를 측정하기 위해 제조된 금속 리드-탭을 전해액에 80 ℃에서 24시간 함침시킨 후 결착력 변화를 측정하였다.

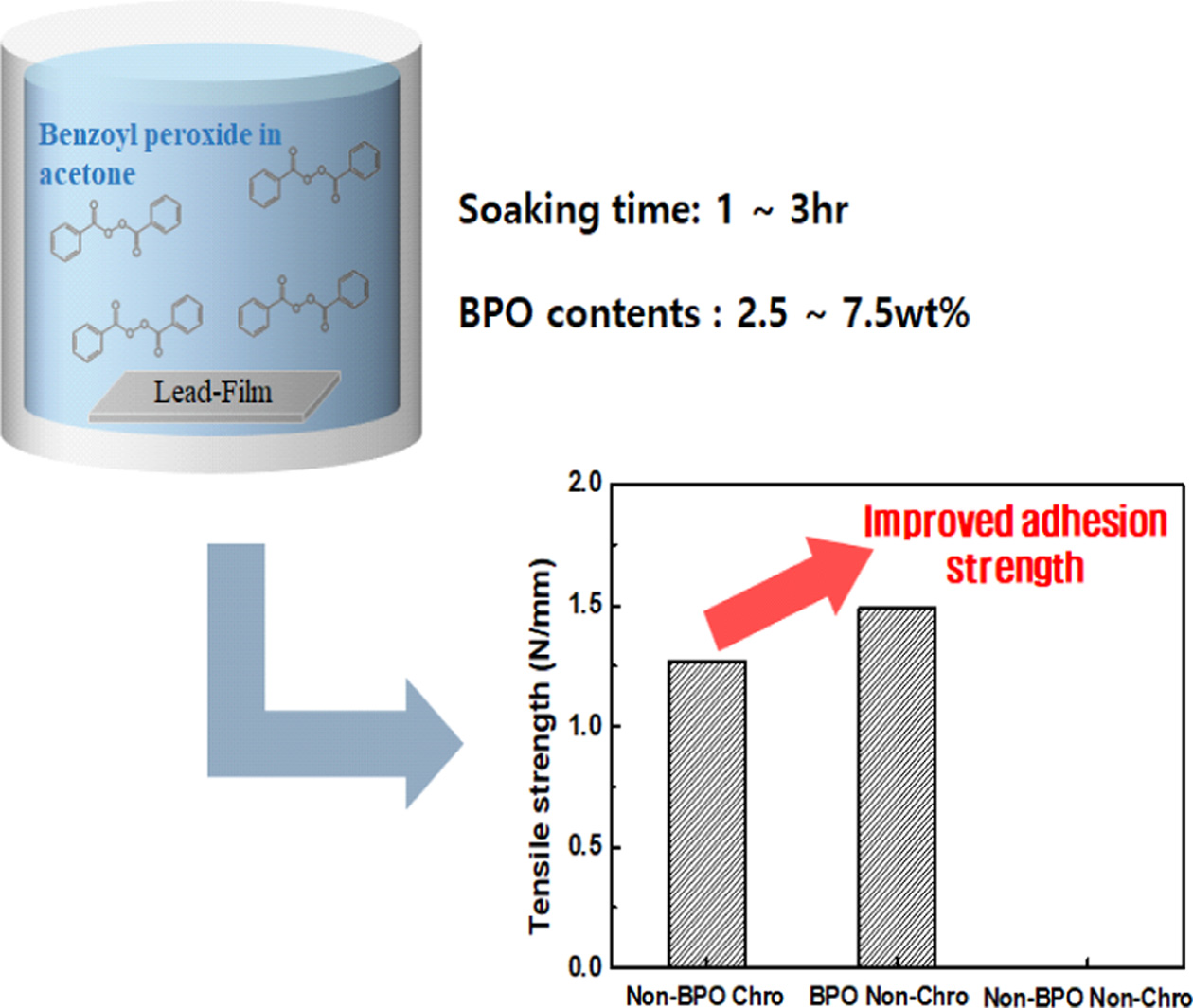

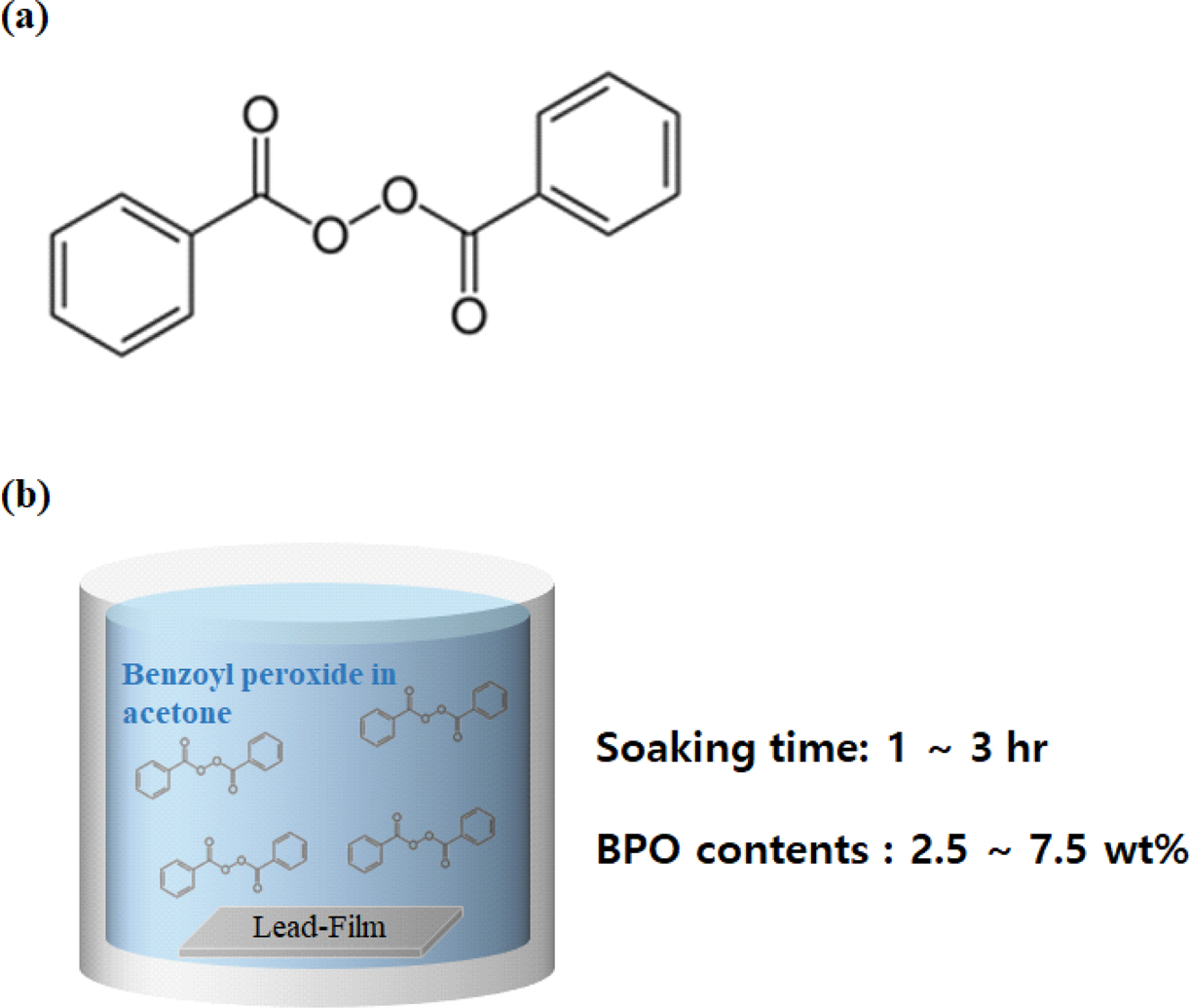

리드-필름에 친수성 관능기 부여를 위해 본 연구에서는 Figure 3(a)에 나타낸 바와 같이 강력한 산화제인 BPO를 이용하였으며 리드-필름에 친수성 관능기를 부여하는 표면처리 방법을 Figure 3(b)에 나타내었다.

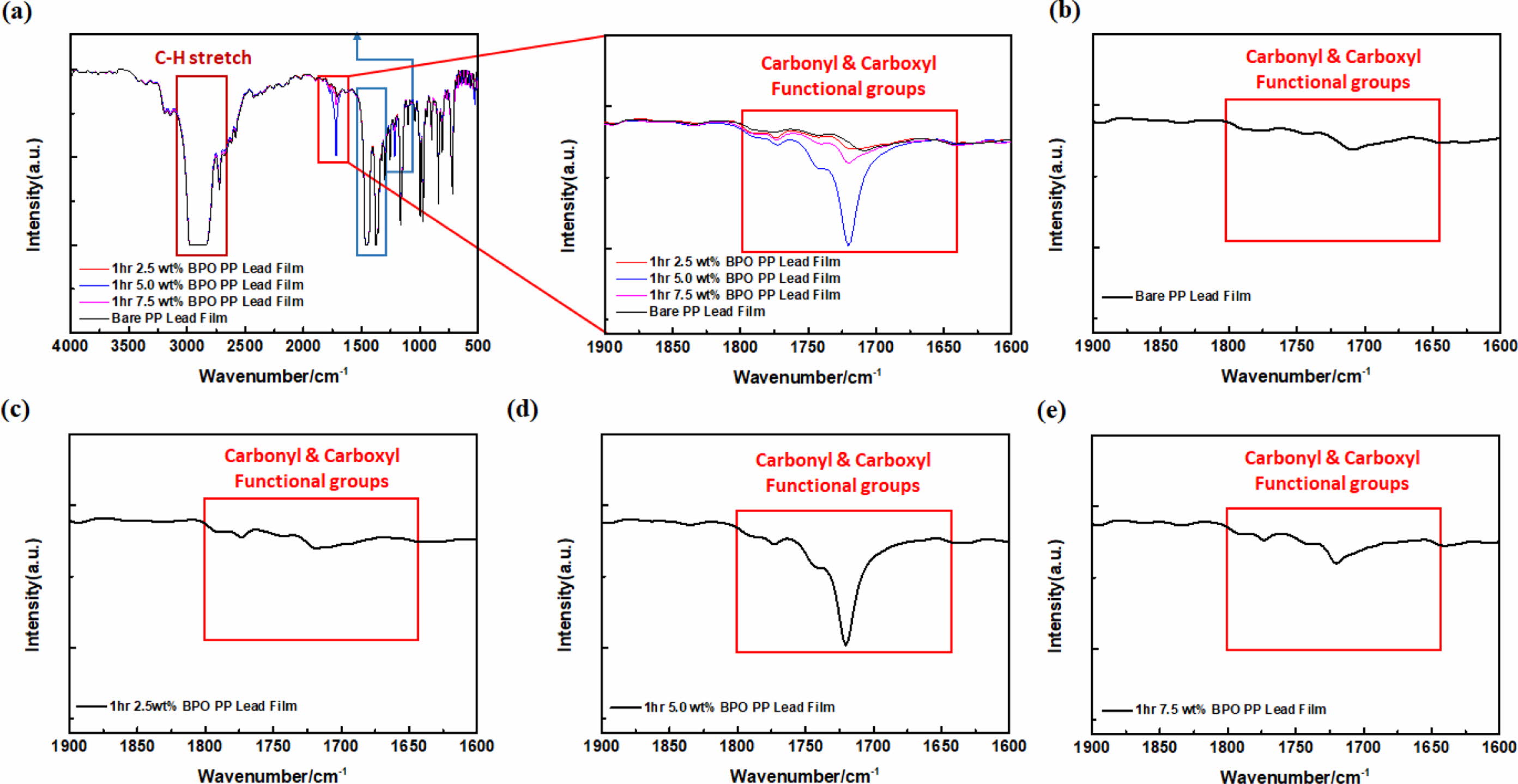

먼저 리드-필름에 형성되는 산소 관능기가 BPO 농도에 따라 어떻게 변하는지 파악하기 위하여 표면처리 시간은 1시간으로 고정하고 용액 내 BPO 함량을 변화시키면서(2.5, 5.0 and 7.5 wt% BPO가 녹아 있는 아세톤 용액) 리드-필름에 표면처리를 수행하였으며 Figure 4에 FTIR을 이용한 구조 분석 결과를 나타내었다. Figure 4(a)에서 보듯이, 표면처리와 상관없이 모든 샘플에서 2850-3000 cm-1(C-H stretch), 1476 cm-1(CH2 변형) 및 1376 cm-1(대칭형 CH3 변형) 파장에서 강한 피크가 관찰되었으며, 이는 전형적인 폴리프로필렌과 연관된 피크로 FTIR 분석을 통해 리드-필름이 폴리프로필렌으로 제조된 것을 다시 한 번 확인하였다.9,10 Figure 4(b)는 표면처리를 수행하지 않은 리드-필름의 FTIR 분석 결과이다. 결과에서 보듯이, 표면처리를 수행하지 않은 리드-필름에서는 친수성 관능기인 카보닐 또는 카복실기와 같은 산소 관능기가 관찰되지 않는 것을 확인하였다. 반면, BPO 처리를 수행한 리드-필름(Figure 4(c)~4(e))에서는 친수성 관능기로 알려진 카보닐(1780 cm-1) 및 카복실기(1720 cm-1)와 관련된 특성 피크가 관찰되었으며, 특히 BPO 함량이 5 wt%인 용액을 이용하여 표면처리한 경우 가장 큰 산소 관능기의 증가가 관찰되었다(Figure 4(e)).

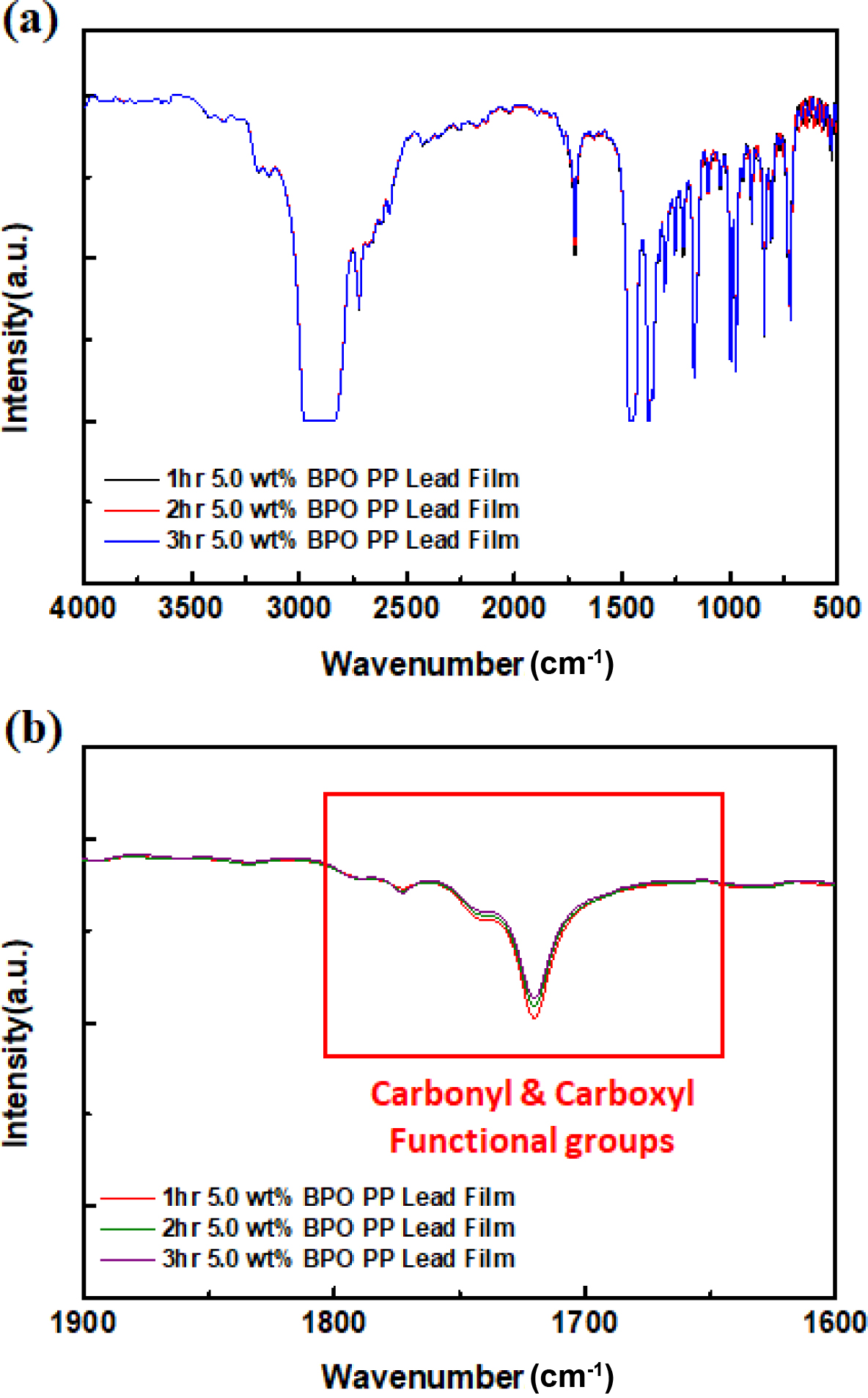

다음으로 리드-필름에 형성되는 산소 관능기가 BPO 표면처리 시간에 따라 어떻게 변하는지 파악하기 위하여 BPO의 함량을 5 wt%로 고정하고 함침 시간을 1, 2, 3시간으로 변화시키면서 리드-필름에 표면처리를 수행하였으며 Figure 5에 FTIR 구조 분석 결과를 나타내었다.

표면처리 시간에 따라 친수성 관능기로 알려진 카보닐 (1780 cm-1) 및 카복실기(1720 cm-1)와 관련된 특성 피크가 관찰되었으나 함침 시간에 따라 리드-필름 표면에 형성되는 친수성 관능기의 피크 크기 변화는 관찰되지 않았다. 즉, 리드-필름에 도입되는 친수성 관능기의 양은 표면처리 시간보다는 표면처리에 사용되는 BPO의 함량에 더 민감하게 반응한다는 것을 상기 최적화 실험결과를 통해 확인하였으며, 1시간의 표면처리 시간과 5.0 wt%의 BPO의 양을 최적의 표면처리 시간 및 최적의 함량으로 도출하였다.

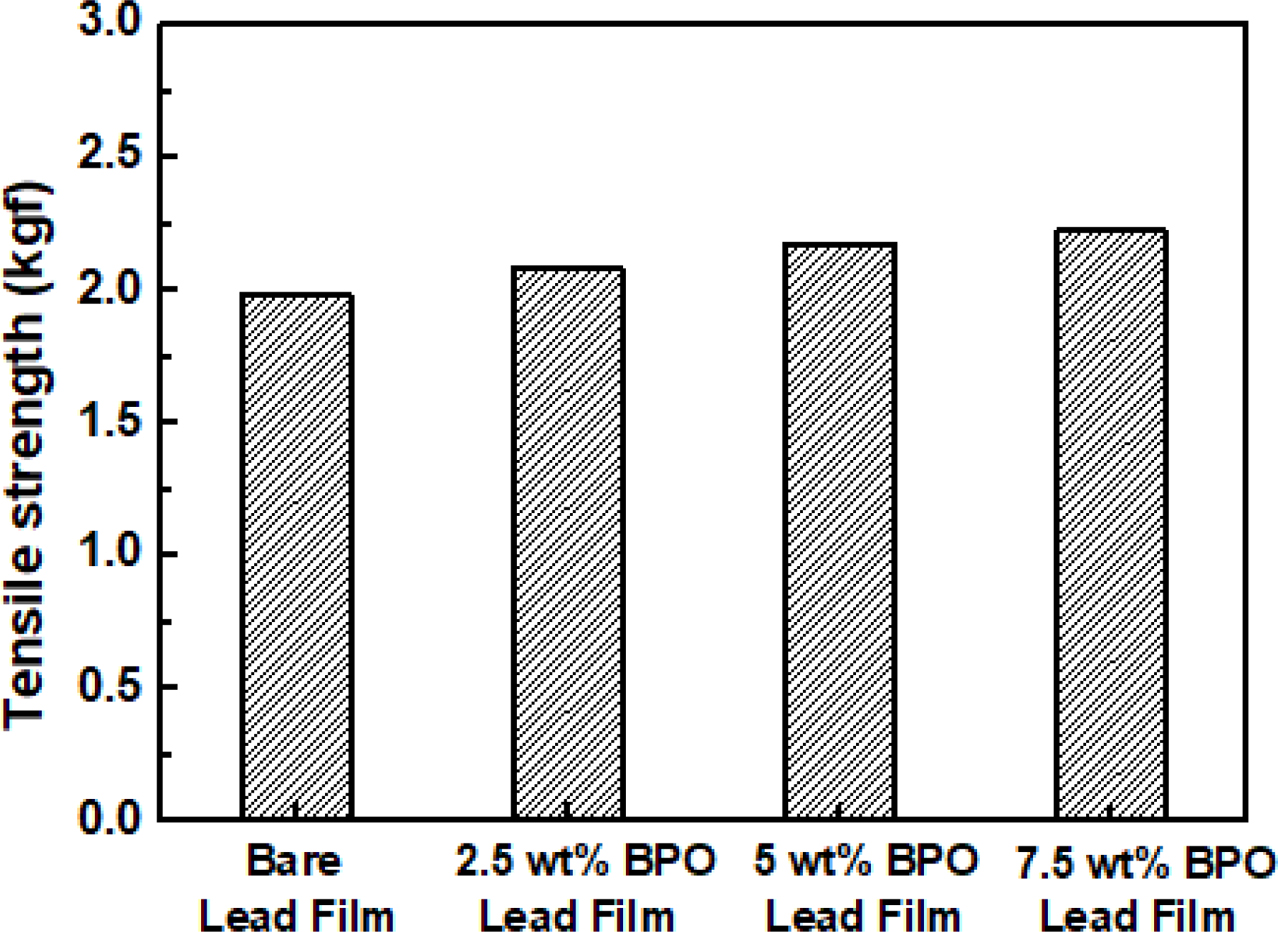

친수성 관능기인 카보닐기 및 카복실기가 리드-필름 표면에 도입되게 되면 기계적 성질, 특히 인장 강도에 영향을 미칠 수 있을 것이라 판단하여 BPO 표면처리된 리드-필름과 표면처리되지 않은 리드-필름의 인장 강도 변화를 측정하였다. BPO 표면처리 후 리드-필름에서 인장 강도 변화가 발생할 것으로 예상되었으나, 예상과는 다르게 BPO 표면처리 후 기계적 강도 변화가 크게 발생하지 않았다(Figure 6). 이러한 결과는 BPO 표면처리 방법이 리드-필름 표면 상태만을 변화시킬 뿐 리드-필름의 벌크 특성을 변화시키지 않는다는 것을 보여주는 것이다. 결론적으로, 본 연구에서 제안한 BPO 표면처리를 통해 리드-필름에 구조적인 결함 및 기계적 물성 변화 없이 표면에 친수성 관능기를 성공적으로 도입할 수 있었다.

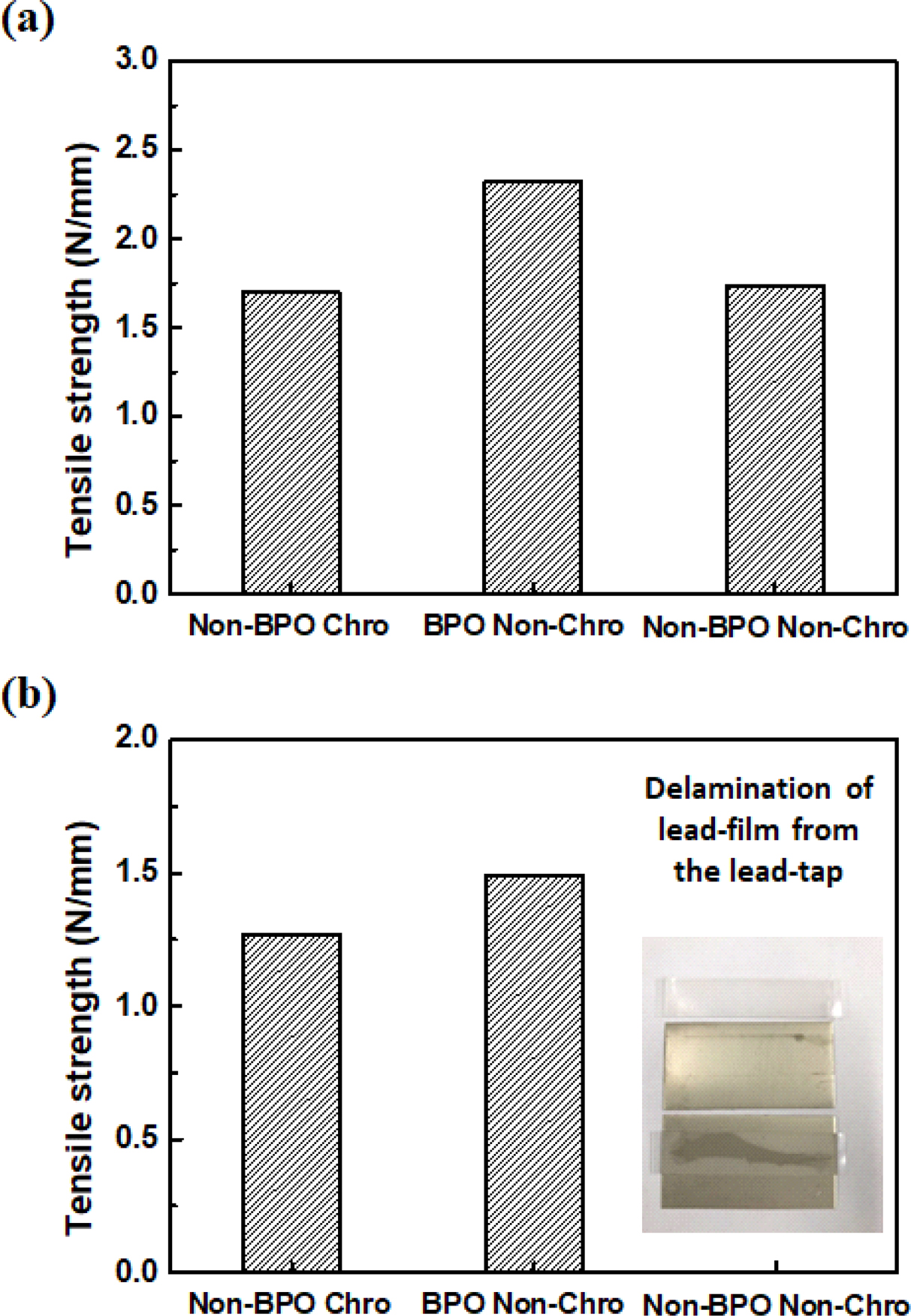

본 연구에서 개발된 친수성 관능기가 표면에 다량 형성된 BPO 처리된 리드-필름을 음극 리드-탭에 적용할 경우 Ni-Cu 금속 단자와의 결착력이 얼마나 향상되는지 파악하기 위해 리드-필름을 크로메이트 처리하지 않은 Ni-Cu 금속 단자에 230 ℃에서 4초 동안 열융착시킨 시편을 우선적으로 제조하였다(이하 BPO Non-Chro 명명). 결착력 특성 비교를 위해 크로메이트 처리 한 Ni-Cu 금속 단자에 표면처리 되지 않은 리드-필름을 열융착시켜 만든 시편(상용 금속 리드-탭 제조 방법, 이하 Non-BPO Chro 명명)과 크로메이트 처리하지 않은 Ni-Cu 금속 단자에 표면처리되지 않은 리드-필름을 열융착시킨 시편(이하 Non-BPO Non-Chro 명명)을 동시에 제작하였다. 먼저 리드-필름과 Ni-Cu 금속 단자를 열융착시킨 시편 제조 후 초기 결착력을 측정한 결과(Figure 7(a)) 본 연구에서 개발한 BPO Non-Chro의 결착력이(2.34 N/mm) Non-BPO Chro의 결착력(1.70 N/mm) 보다 약 40% 증가하였으며 Non-BPO Non-Chro의 결착력(1.78 N/mm)보다 약 32% 증가하는 것을 확인하였다. 금속 리드-탭의 사용에 있어서 초기 결착력도 중요하지만 실제 리튬이차전지 사용 조건에서 결착력 변화도 중요하기 때문에 제조된 시편을 리튬이차전지에 상용으로 사용되는 전해액(EC:EMC=3:7)에 80 ℃에서 24시간 함침시킨 후 꺼내어 결착력을 측정하였으며, 그 결과를 Figure 7(b)에 나타내었다. Non-BPO Chro의 경우 상기 조건에서 1.27 N/mm의 결착력을 나타내었으나 본 연구에서 제안된 BPO Non-Chro의 결착력은 Non-BPO Chro의 결착력보다 1.2배 증가한 1.52 N/mm를 나타내었다. 반면, Non-BPO Non-Chro의 경우 상기 조건에서 박리되는 현상이 나타나면서 결착력 측정이 불가능하였다. 여러 문헌에 따르면 폴리머 표면에 산소 관능기가 도입될 경우 산소 관능기가 금속 표면과의 강한 결합력을 형성할 수 있고 이로 인해 결착력이 향상될 수 있다는 연구 결과가 보고되고 있다.11,12 따라서 본 연구에서 나타난 BPO Chro 시편의 결착력 향상 결과는 BPO 표면처리를 통해 리드-필름 표면에 형성된 다량의 산소 관능기들이 금속 표면과의 친화성을 향상시킬 뿐만 아니라, 금속-폴리머 계면간에 강한 결합을 형성시켜 결착력을 향상시키는 것으로 설명할 수 있다. 결론적으로, 상기 결과는 지금까지 상용 금속 리드-탭의 경우 리드-필름과 Ni-Cu 단자간의 결착력을 향상시키기 위하여 금속 표면을 독성 물질인 크롬산으로 크로메이트 처리하는 복잡하고 반환경적인 공정이 사용되었으나, Ni-Cu의 크로메이트 처리없이도 리드-필름에 단순한 화학적 표면처리만을 수행해도 금속 단자간의 결착력을 향상시킬 수 있다는 가능성을 제시한 것이라 할 수 있다.

|

Figure 3 (a) Molecular structure of benzoyl peroxide; (b) surface treatment method of lead-film through BPO. |

|

Figure 4 FTIR results of (a) PP-lead film after BPO surface treatment; (b) bare PP-lead film; (c) PP-lead film after surface treatment in 2.5 wt% BPO solution for 1 h; (d) PP-lead film after surface treatment in 5.0 wt% BPO solution for 1 h; (e) PP-lead film after surface treatment in 7.5 wt% BPO solution for 1 h. |

|

Figure 5 (a) FTIR results of PP-lead film after surface treatment in 5 wt% BPO solution with various time; (b) FTIR results between wavenumber of 1600 and 1900 cm-1. |

|

Figure 6 Tensile strength before and after BPO surface treatment. |

|

Figure 7 (a) Initial adhesion strength between PP-lead film and lead-tap after thermal sealing; (b) adhesion strength between PP-lead film and lead-tap after the samples were stored in the electrolyte (EC : EMC = 3 : 7) at 80 ℃ for 24 h. |

본 연구에서는 BPO 표면처리를 통해 리드-필름에 다량의 산소 관능기를 도입하여 크로메이트 처리되지 않은 Ni-Cu 금속 단자와의 결착력이 향상된 금속 리드-탭을 개발하였다. 리드-필름에 산소 관능기를 도입하기 위한 최적의 표면처리 조건을 도출하기 위해 BPO 함량 변화 및 표면처리 시간에 따라 리드-필름에 형성된 산소 관능기의 형성 정도를 분석한 결과 표면처리 시간보다 BPO 함량 변화에 민감하게 반응하는 것을 확인하였다. 또한 BPO 표면처리는 리드-필름에 구조적인 결함 및 기계적 물성 변화를 야기시키지 않음을 확인하였다. BPO 처리를 통해 산소 관능기가 형성된 리드-필름이 Ni-Cu 금속 단자와의 결착력 향상에 미치는 영향을 분석한 결과 상용 방법으로 제조된 금속 리드-탭 대비 결착력이 크게 향상되는 것을 확인하였으며, 그 원인을 분석한 결과 BPO 표면처리를 통해 리드-필름 표면에 형성된 다량의 산소 관능기들이 금속-폴리머 계면간에 강한 결합을 형성시키기 때문인 것으로 해석된다.

결론적으로 BPO 표면처리법을 통해 산소 관능기가 도입된 리드-필름을 적용할 경우 Ni-Cu 금속 단자에 독성이 강하고 반환경적인 크로메이트 처리 공정 없이 Ni-Cu 단자와의 결착력을 향상시킬 수 있는 가능성을 확인하였다, 또한 본 연구에서 제안된 표면처리 방법이 금속 리드-탭 제조 공정에 활용된다면 금속 리드-탭의 저가화가 가능하며 궁극적으로 장기 신뢰성 및 내구성이 확보된 파우치 타입 리튬이차전지 개발에 기여할 수 있을 것으로 기대된다.

- 1. Y.-K. Sun, H.-B. Kang, S.-T. Myung, and J. Prakash, J. Electrochem. Soc., 157, A1335 (2010).

-

- 2. B.-R. Lee, H.-J. Noh, S.-T. Myung, K. Amine, and Y. -K. Sun, J. Electrochem. Soc., 158, A180 (2011).

-

- 3. A. Manthiram, B. Song, and W. Li, Energy Storage Mater., 6, 125 (2017).

-

- 4. L. Lu, X. Han, J. Li, J. Hua, and M. Ouyang, J. Power Sources, 226, 272 (2013).

-

- 5. K. Kohno, Y. Koishikawa, Y. Yagi, and T. Horiba, J. Power Sources, 185, 554 (2008).

-

- 6. A. Barre, B. Deguihem, S. Grolleau, M. Gerard, F. Suard, and D. Riu, J. Power Sources, 241, 680 (2013).

-

- 7. C.-Y. Jeong and K. J. Kim, Polym. Korea, 42, 1035 (2018).

-

- 8. S. W. Kim and C. T. Lee, J. Korean Ind. Eng. Chem., 17, 433 (2006).

- 9. J. H. Lin, Y. J. Pan, C. Liu, C. Huang, C. Hsieh, C. Chen, Z. Lin, and C. Lou, Materials, 8, 8850 (2015).

-

- 10. M. I. Popa, S. Pernevan, C. Sirghie, I. Spiridon, D. Chambre, D. M. Copolovici, and N. Popa, J. Chem., 2013, 1 (2013).

-

- 11. S. J. Park, E. J. Lee, and S. H. Kwon, Bull. Korean Chem. Soc., 28, 188 (2007).

-

- 12. J. H. Lee, K. S. Hwang, and T. S. Kim, J. Korean Phys. Soc., 44, 1177 (2004).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(5): 750-755

Published online Sep 25, 2019

- 10.7317/pk.2019.43.5.750

- Received on May 7, 2019

- Revised on May 23, 2019

- Accepted on May 26, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Ki Jae Kim

-

Department of Energy Engineering, Konkuk University, Neungdong-ro 120, Gwangjin-gu, Seoul 05029, Korea

- E-mail: kijaekim@konkuk.ac.kr

- ORCID:

0000-0002-2166-7467

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.