In this study, bacterial cellulose (BC) with high mechanical strength, crystallinity, and excellent biocompatibility was prepared. BC-carbon quantum dots (BC-CQD) were synthesized by thermal pyrolysis at 200 ℃. Fluorescence properties of BC-CQD solution were assessed by fluorescence spectrophotometry. BC-CQD solution was excited at 365 nm, and emission-maxima of the solution was at 440 nm. The optical characteristics of synthesized BC-CQD showed excitation wavelength-dependent emission wavelength-pattern as the emission intensity varied with excitation wavelength. These results showed similar excitation wavelength range, 440-550 nm, as observed for CQD with conventional plant celluloses. In addition, BC-CQD/poly(vinyl alcohol) (PVA) composite film exhibited extended fluorescence stability, for more than 7 days. The thermal stability of BC-CQD was demonstrated to be lower than that of PVA film through the weight loss estimation of BC-CQD/PVA film by thermogravimetric analysis. Therefore, it can potentially be applied as membrane material, in electrochemiluminescence (ECL) diagnosis and in biomedical fields.

본 연구에서는 높은 기계적 강도와 결정화도를 가지며, 생체 적합성이 뛰어난 박테리아 셀룰로오스(bacteria cellulose, BC)를 제조하였으며 BC를 200 ℃에서 열 분해하여 카본 퀀텀닷(carbon quantum dot, CQD)을 합성하였고, 형광 분광 광도계(fluorescence spectrophotometry)를 이용하여 BC-CQD의 형광 특성을 확인하였다. 합성된 BC-CQD 용액을 파장 365 nm에서 여기시켰을 때, 방출 파장 440 nm에서 최대 형광 방출이 나타남을 알 수 있었다. 이러한 측정 결과는 방출 파장 이 440-550 nm 안에 있는 기존 식물성 셀룰로오스를 이용한 CQD와 유사한 특성을 나타내었고, 여기 파장 변화에 따른 방출 파장 및 형광 강도의 변화를 측정한 결과 합성된 BC-CQD의 광학적 특성이 여기 파장 의존성을 나타냄을 관찰할 수 있었다. 또한 poly(vinyl alcohol)(PVA)와 복합화하여 제작한 BC-CQD/PVA 필름은 7일 이후에도 우수한 형광 안정성이 유지됨을 확인하였고 시차 열 중량분석(thermogravimetric analysis, TGA) 측정을 통하여 BC-CQD/PVA 필름의 열 안정성을 확인함으로써, 활용성이 다양한 멤브레인이나 전기화학발광(electrochemi-luminescence, ECL) 진단 및 바이오 분야에 이용될 수 있는 가능성을 제시하였다.

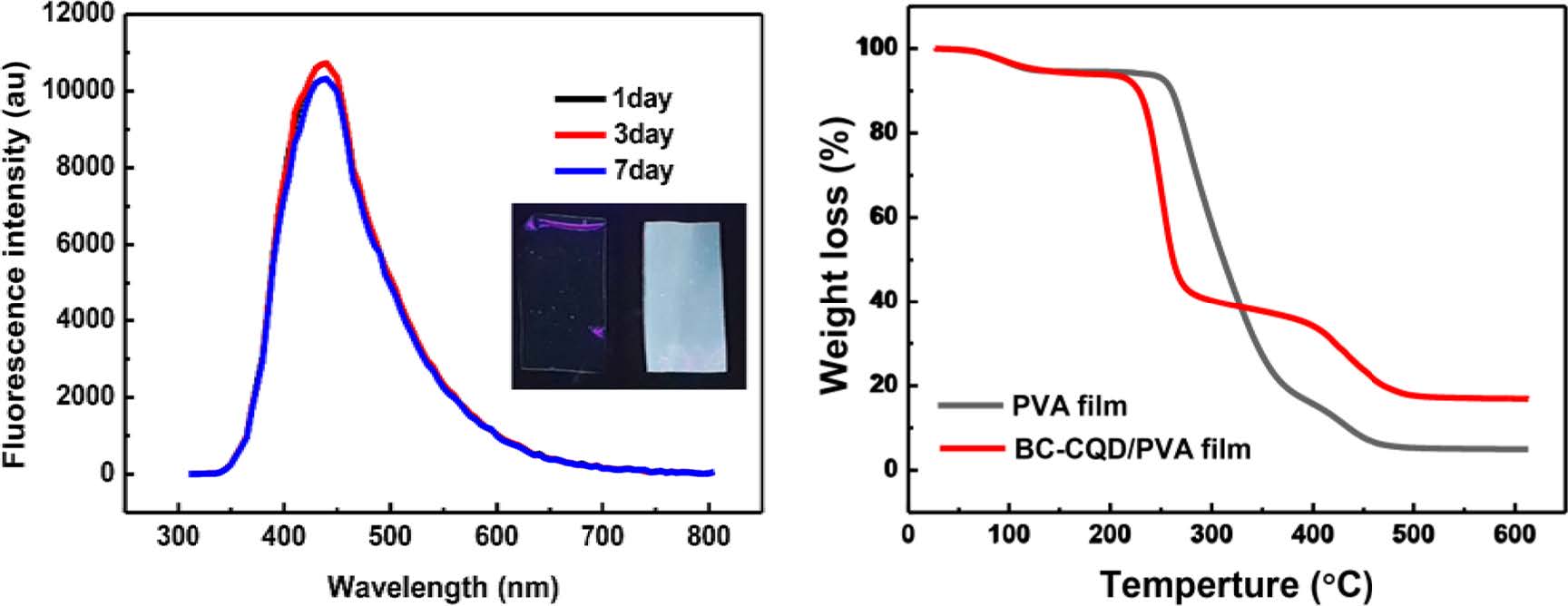

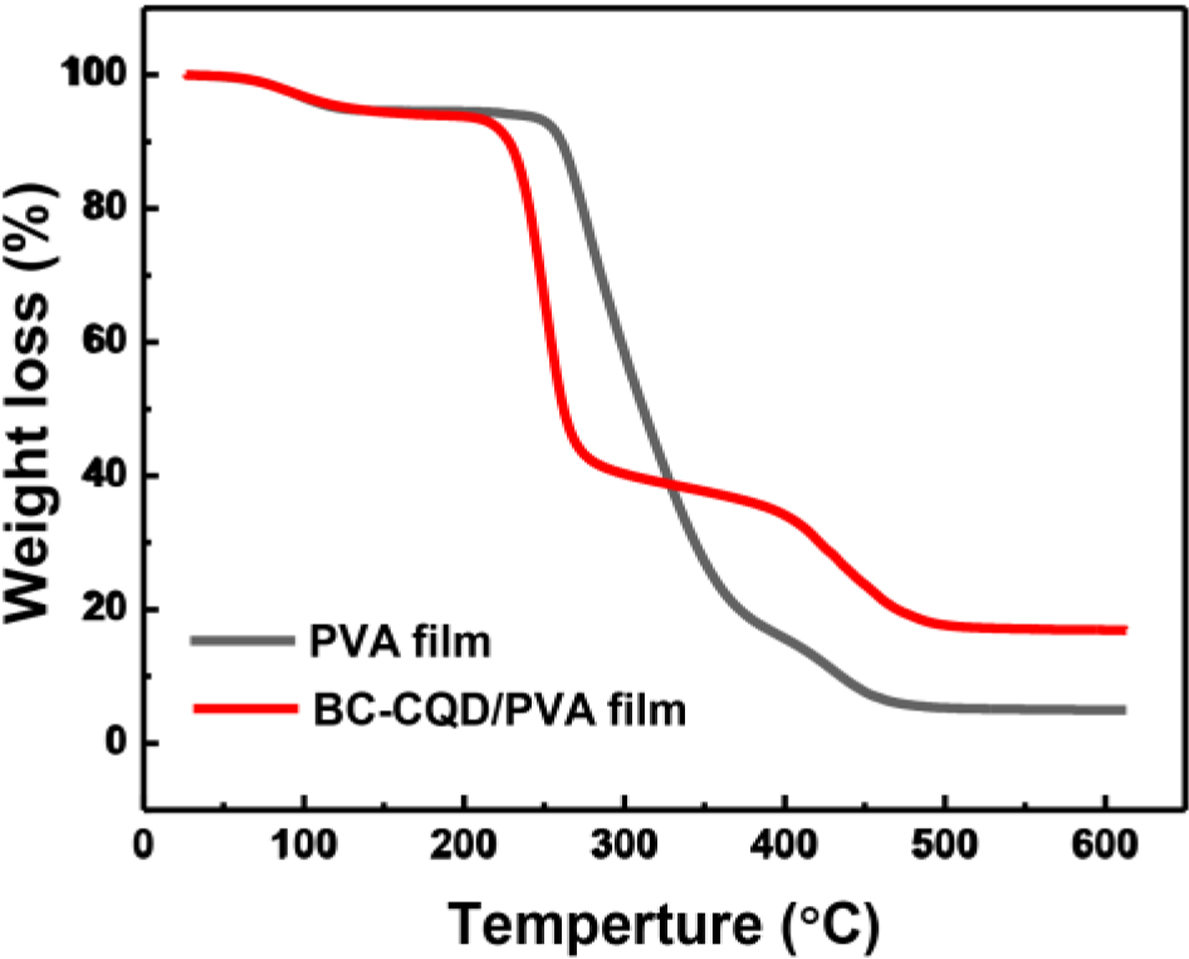

BC-CQD was produced using bacterial cellulose. BC-CQD was composited with PVA to form BC-CQD/PVA film. The BC-CQD film showed high thermal stability even after 7 days, and excellent thermal stability was observed in the TGA results.

Keywords: bacterial cellulose, carbon quantum dot, BC-CQD/PVA composite film, fluorescence stability

최근 퀀텀닷(quantum dot, QD)의 개발은 다양한 응용성에 의하여 각광받고 있다. 특히 무기물로 이루어진 QD는 10 nm 이내에 존재하는 수 백개에서 수 천개의 원자로 이루어진 금속 또는 반도체 결정이다. 그러나 이러한 무기물 QD는 공기 중의 산소나 수분에 취약하고 독성있는 중금속이라는 단점을 가지고 있다. 이에 따라서 많은 연구자들이 저렴하고, 높은 생체적합성과 안정성을 가진 카본으로 만든 카본 퀀텀닷(carbon quantum dot, CQD)에 대한 연구를 활발히 진행하고 있으며, 멤브레인 개발, 광/전기 촉매, 바이오 이미징 및 센서 등에 대한 응용적 연구가 보고되고 있다.1,2

CQD의 합성 방법은 크게 탑다운(top-down)과 바텀업(bottom-up) 방식으로 나뉜다. 탑다운 방식은 탄소소재를 주 원료로 이용하며 물리적/화학적 박리를 통하여 만들어 지기 때문에 아크 방전(arc discharge),3 레이저 박리(laser ablation),4 전기화학 산화(electrochemical oxidation)5 등의 방법들이 널리 사용되고 있다. 바텀업 방식은 유기물을 원료로 이용하기 때문에 180에서 200 oC 사이의 탄화과정(carbonization)이 필수인 방법으로 열분해(thermal pyrolysis),6 마이크로웨이브(microwave),7 초음파 처리(ultrasonic treatment)8 등의 방법이 널리 사용되고 있다.

친환경적인 유기물 소재로는 장미 꽃잎을 마이크로웨이브로 탄화시켜서 4-6 nm의 CQD를 합성하였고, 테트라시트와 같은 항생제 센싱 연구를 보고했으며, 다른 연구자들은 사과 쥬스를 열분해하는 방법을 이용하여9 제조한 CQD를 마이코 박테리아와 곰팡이의 이미지를 나타내기 위한 형광 프로브로 적용시켜 보고하였다.10 또한 산에 의한 가수분해 방법을 이용하여 나무나 짚과 같은 식물에서 추출한 a-셀룰로오스를 산 처리 조건에 따라 탄화시켜서 CQD의 발광 특성을 보고하였다. 하지만, 이러한 연구들은 기존 식물성 셀룰로오스 기반의 CQD에 대한 실험에 제한되고 있다.11,12

식물에서 추출하는 식물성 셀룰로오스는 셀룰로오스, 헤미셀룰로오스와 리그닌의 중합체로 되어 있어 순수한 샐룰로오스를 얻기 위해서는 유해 성분인 화학 공정을 거쳐야 하며 수율 또한 떨어지는 등의 문제가 있고 산림 벌채와 지구 환경문제를 일으키는 목재 소비를 증가시키는 심각한 문제가 대두되고 있다.13,14 이러한 문제를 대체할 만한 소재로 박테리아 셀룰로오스(bacteria cellulose, BC)는 식물성 셀룰로오스와 동등한 화학적 구조를 가지고 있으며 순수한 셀룰로오스로 형성되어 복잡한 화학적 제거가 필요가 없고 수율이 좋다는 장점이 있다. BC의 특징은 높은 중합도, 높은 결정화도(84~89%), 높은 기계적 강도, 뛰어난 생체적합적 특성을 가진다고 이미 많은 연구자들을 통해 보고되었다.15-17 특히 BC의 높은 기계적 특성인 영률(Young’s modulus)은 79-88 GPa, 마이크로 피브릴 셀룰로오스의 영률은 29-36 GPa임을 비교하여 보고하고 있다.18

BC를 이용한 CQD에 대한 보고는 발견할 수 없으며 BC-CQD를 만들기 위한 탄화 조건에 따른 발광 특성 또한 보고된 바가 없다. 따라서 본 연구에서는 박테리아를 배양하여 셀룰로오스를 제조하였고, 여러가지 장점을 가지는 BC를 열 분해법을 이용하여 탄화시켜서 BC-CQD를 합성하고 형광 특성을 조사하였으며, poly(vinyl alcohol)(PVA)를 이용하여 BC-CQD/PVA 복합필름을 제작하였다. 합성된 BC-CQD의 형광 특성을 관찰한 결과 기존 식물성 셀룰로오스를 이용한 CQD와 유사한 형광 특성을 보였으며, 제작된 BC-CQD/PVA 복합필름은 뛰어난 형광 안정성을 유지함으로써 멤브레인 재료물질이나 전기화학발광(electrochemilumine-scence, ECL) 진단 및, 의학이나 바이오 산업분야에 이용될 수 있는 기초 물질로서의 가능성이 제시되었다.19-22

BC의 제조. BC를 제조하기 위하여 글루콘아세토박터 자이리눔(glconacetobacter xylium) 균주를 한국 미생물 보존원(Korean Culture Center of Microorganisms(KCCM), No. 41431)으로부터 분양받았다. 박테리아 배양을 위한 배지 조성은 1 L의 증류수에 효모 추출물(Becton Dickinson and Company, Sparks, Maryland, USA) 0.75 g, 펩톤(Becton Dickinson and Company, Sparks, Maryland, USA) 0.45 g, D-마니톨(99.0%, Samchun Pure Chemical Co., Ltd) 1.5 g을 용해시켜서 제조하였다. 최종적으로 배지를 pH 4로 조정하고 121 °C에서 15분간 멸균 처리하였다. 멸균 처리된 액체배지에 박테리아를 정치 배양법으로 26 °C에서 12시간 사전 배양하여, 얇은 BC 박막을 획득하였고, 생성된 얇은 막을 38 µm 여과지를 사용하여 정제하였다. 3%의 박테리아 현탁액을 새로운 액체배지 400 mL에 접종시킨 후 26 °C에서 20일간 배양하여 최종적인 BC 박막을 형성시켰다. 순수한 BC 박막을 얻기 위하여, BC 박막 안에 있는 박테리아는 1 M 수산화나트륨 용액에 넣어서 30분간 가열함으로써 제거하였고 증류수로 수 차례 세척하여 중성 pH가 되도록 조정하였다. 이후에 세척된 BC 박막을 동결 건조시켜 최종적으로 정제된 BC 박막을 얻었다.23

BC-CQD의 합성. BC 박막 0.04 g을 전기로(Barnstead, Thermolyne-F62730, USA)에 넣고 200 °C에서 3시간 동안 가열하였다. 이 과정에서 진한 갈색의 탄화된 BC 분말을 획득하였고 실온에서 냉각시킨 후, 5 mL의 3차 증류수에 용해시켰다. 이 용액을 초음파 분산기(Sonics Materials, VCX 130 PB, USA)를 이용하여 12시간 동안 초음파 처리한 후에 25000 rpm에서 2시간 동안 원심 분리시켰다. 원심 분리된 상층액을 6시간 동안 1 L의 3차 증류수를 이용하여 투석하였고, 투석 기간 중 1시간 간격으로 신선한 증류수로 교체하였다. 투석된 용액은 다시 0.2 µm 여과지를 통과시켜 BC-CQD 시료로 사용하였다. 얻어진 BC-CQD 시료는 4 °C에서 보관하면서 이후 실험에 이용하였다.

분석. BC 박막과 BC-CQD의 형태적 특성 분석은 주사전자현미경(field emission scanning electron microscopy, FE-SEM; JSM 7500F, JEOL Ltd., Japan)과 투과 전자 현미경(high-resolution scanning transmission electron microscopy, HR-STEM; Tecnai G2-F30, USA)을 사용하여 관찰하였으며 시료의 결정성과 화학적 조성은 X-ray 회절 분석법(X-ray diffraction, XRD: Model XDS 2000, Scintag, SMART BREEZE, Bruker-AXS)과 FTIR을 이용하여 확인하였다. XRD 측정에서 전압과 전류 조건은 40 kV 및 40 mA였고, 2q는 5~80°의 범위에서 측정하였다. 푸리에 변환 적외선 분광학(Fourier-transform infrared spectrophotometry, FTIR; Nicolet 6700, Thermo Scientific Corp. USA) 분석은 4000~650 cm-1에서 4 cm-1 분해능으로 32회 scan하여 측정하였다. BC-CQD의 형광 특성은 용액 상태의 BC-CQD 시료에 365 nm의 자외선을 조사하여 형광 분광 광도계(fluorescence spectrophoto-metry; Scinco FS-2, Korea)를 사용하여 측정하였다.

BC-CQD/PVA 필름 제작 및 열 분석. PVA(MW 89000~ 98000, 99%+ hydrolyzed, Sigma-Aldrich USA)를 증류수에 0.2 g/mL 농도로 100 °C에서 60분간 가열하여 액화시킨 후, 최종 농도로 3.2 mg/mL의 BC-CQD를 첨가하여 두께가 0.5 mm인 BC-CQD/PVA 형광 복합필름을 제작하였다.

필름들의 열 안정성을 분석하기 위하여 시차 열량 중량계 (thermogravimetric analysis, TGA; TG/DTA 7300, Seiko Instruments)를 질소 가스 하에서 시료 6.2 mg을 초기 중량으로 하여 상온으로부터 600 °C까지 10 °C/min의 일정한 속도로 승온하면서 승온 속도에 따른 중량변화를 측정하였다.

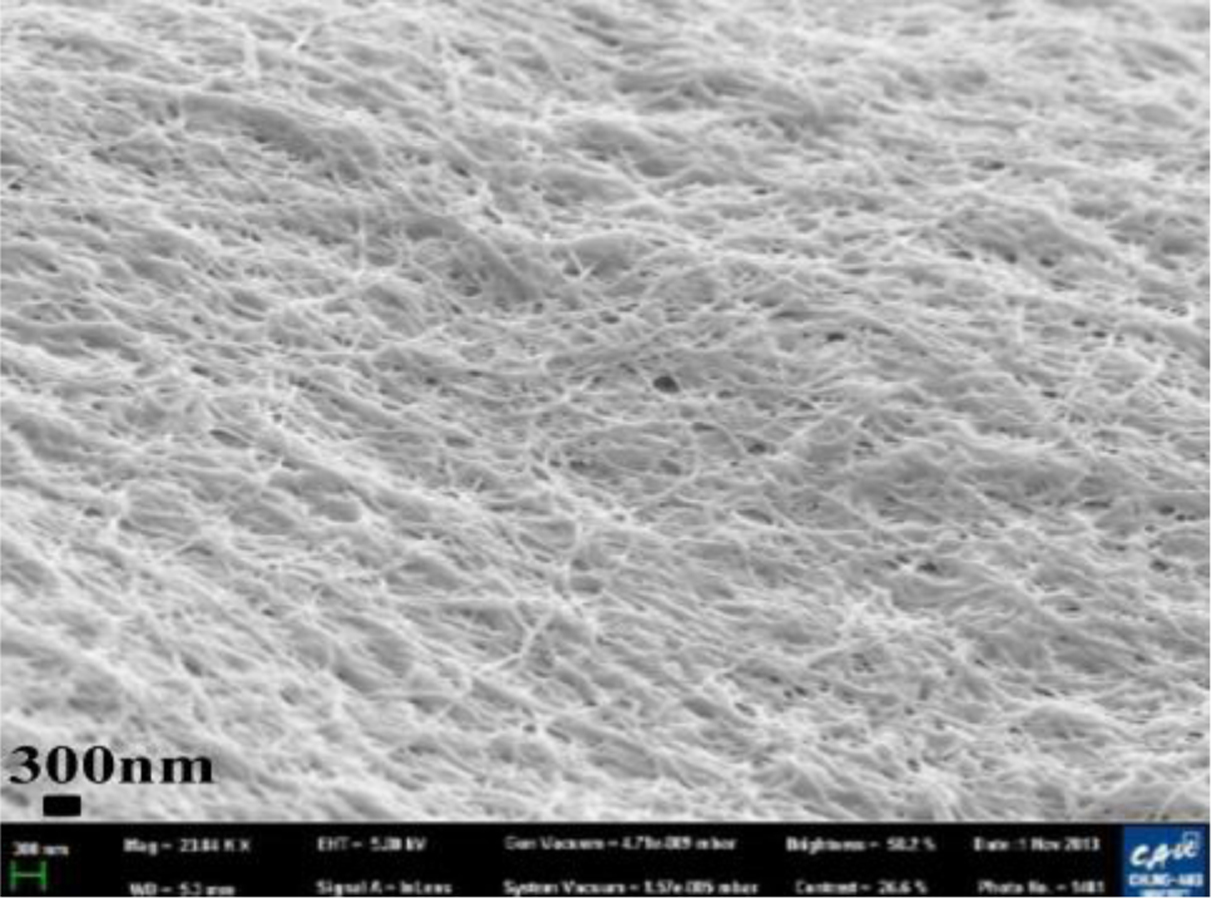

BC의 특성 분석. Figure 1은 정치 배양법에 의하여 글루콘아세토박터 자이리눔 균주가 생산한 BC 박막으로부터 박테리아를 제거한 순수한 BC 박막의 형태를 보여준다. BC 박막을 구성하고 있는 나노 섬유의 너비는 대략 24.39~155.72 nm 크기로 확인되었다.

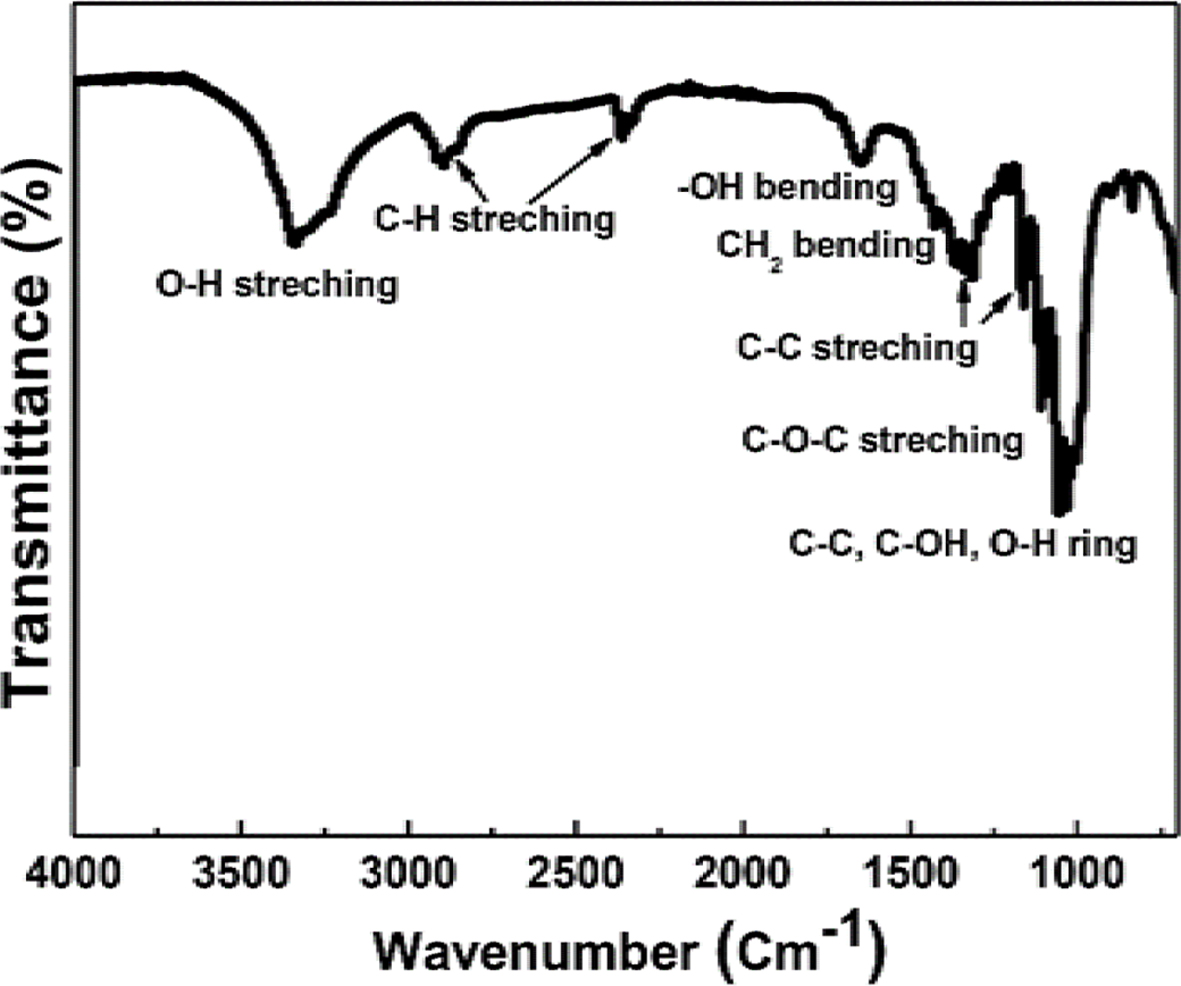

Figure 2는 BC 박막의 화학적 성분에 대한 FTIR 분석을 수행한 결과이다. 수산기 결합(hydroxyl bond)에 해당되는 흡수 밴드인 3338 cm-1에서 O-H 피크가 나타났으며, 2913 cm-1에서는 C-H 피크를 확인하였다. 2913 cm-1의 흡수 밴드는 비 정질 셀룰로오스(amorphous cellulose) 특성임을 확인하였다. 1648 cm-1에서의 피크는 –OH 피크로 물 분자 흡수에 의한 피크를 보여주고 있다.23 1427 cm-1 에서의 밴드는 CH2 대칭 밴딩 진동(symmetrical bending vibration)에 해당되며 결정화도와 관련이 있어 셀룰로오스 결정성 밴드라고도 한다.24 C-C 피크는 1335와 1159 cm-1에서 나타났다. 또한 1107 cm-1는 C-O-C 피크를 나타내고 있으며, 1054 cm-1은 C-C, C-OH, O-H 링 피크를 나타내고 있다.25

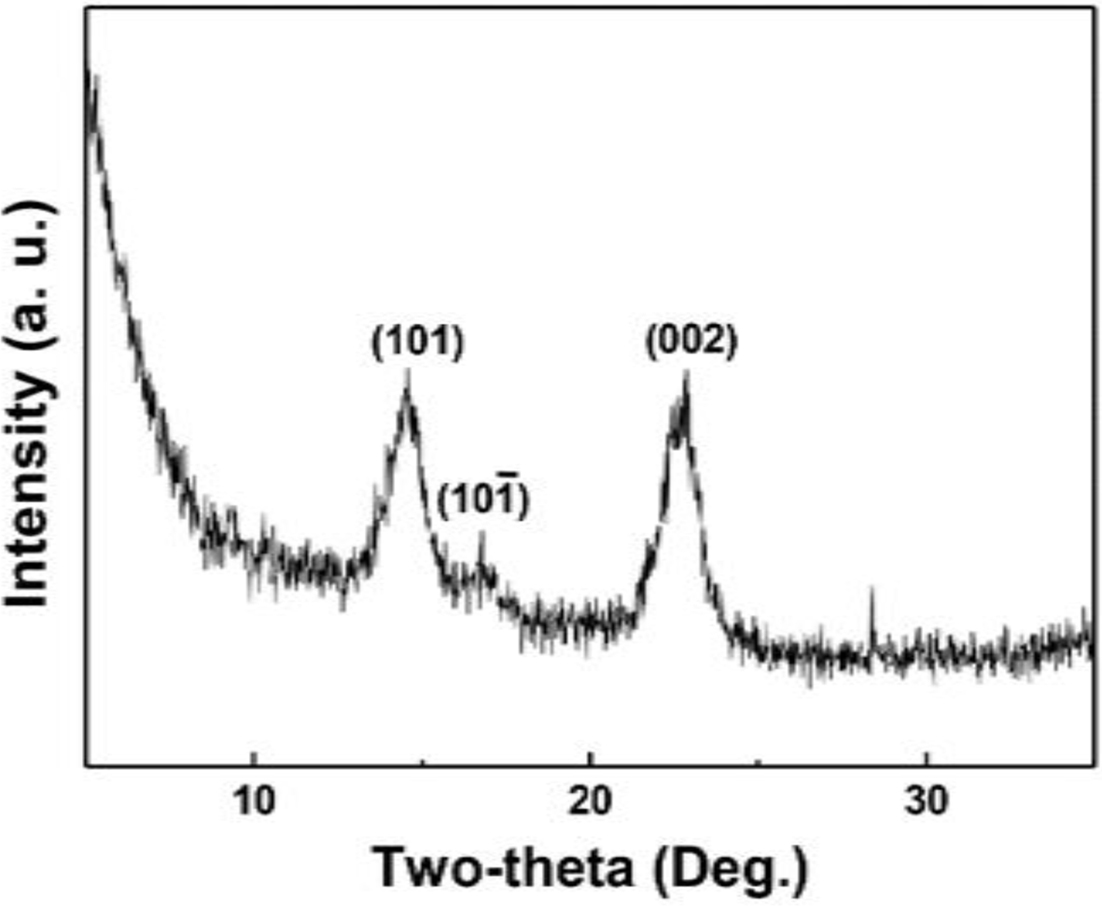

Figure 3은 XRD 측정 결과로 BC의 결정 구조를 보여주고 있다. 이미 보고된 바와 같이 16.5°에서 (101)면, 14.5°에서, (101)면, 그리고 22.5°에서 (002) 면에 대응하는 각각의 3개의 피크를 확인하였다. (101)과 (002)면의 두 피크는 각각 셀룰로오스 Ia 구조와 Ib 구조에 해당됨을 확인할 수 있었다.26

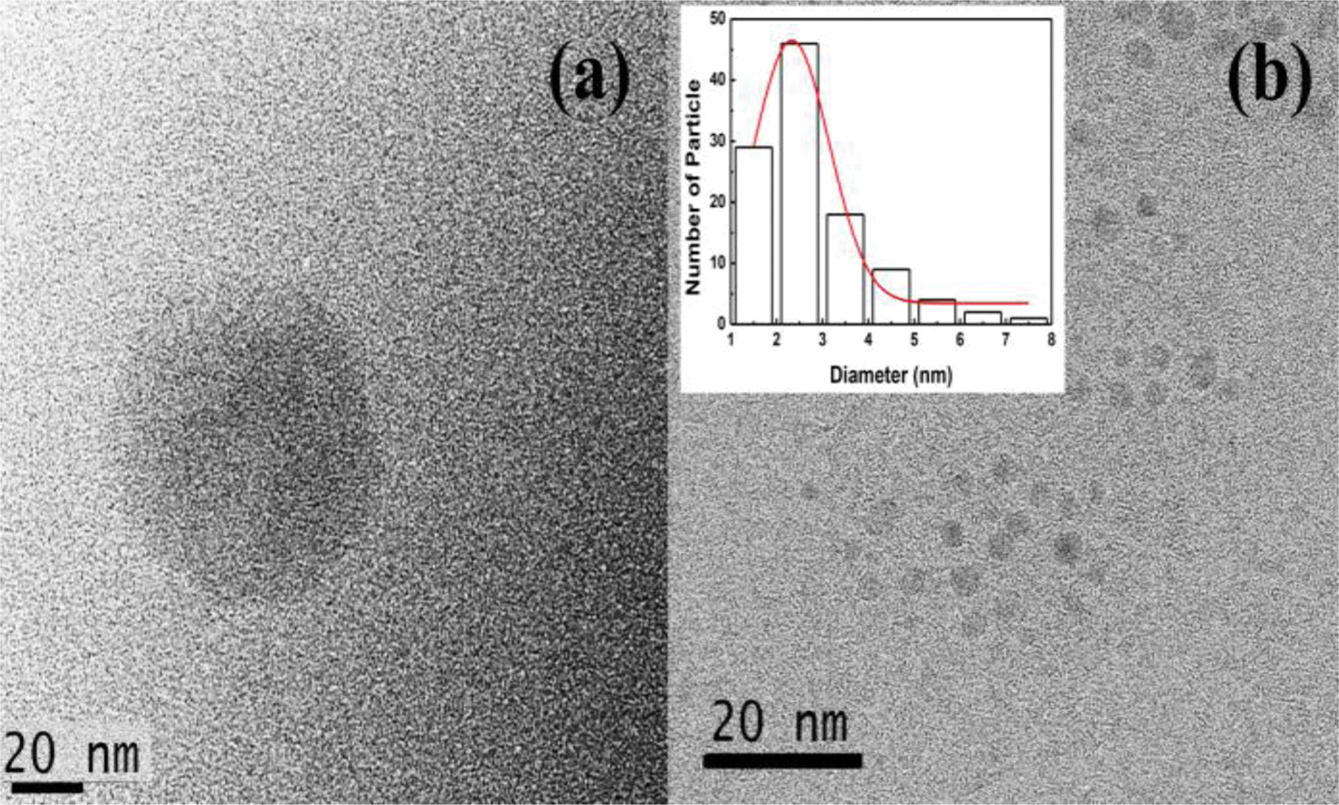

BC-CQD의 형태적 특성 분석. BC-CQD를 만들기 위하여 BC 박막을 전기로에 넣고 200 °C에서 3시간 동안 가열하였다. BC-CQD의 입자 크기의 조절과 분산을 잘 하기 위하여 초음파 분쇄법으로 BC-CQD 나노 입자 크기의 조건을 잡았다. 3차 증류수에 용해시킨 탄화된 BC 분말을 초음파 처리한 후 형성된 BC-CQD 용액을 6시간 동안 투석하였고 0.2 µm 여과지를 통과시켜 최종 시료를 얻었다. 초음파 분산을 3시간 동안 처리한 탄화된 BC의 입자는 Figure 4(a)에 제시된 이미지에서 대략 80~100 nm의 크기로 측정되었다. Figure 4(b)는 12시간 동안 초음파를 처리한 탄화된 BC입자 크기를 나타내며 109개의 BC-CQD 입자의 크기를 측정한 평균값은 2.34±0.88 nm임을 확인하였으며, 나노 입자 크기의 분포를 Figure 4(b) 안에 막대 그래프로 삽입하였다.

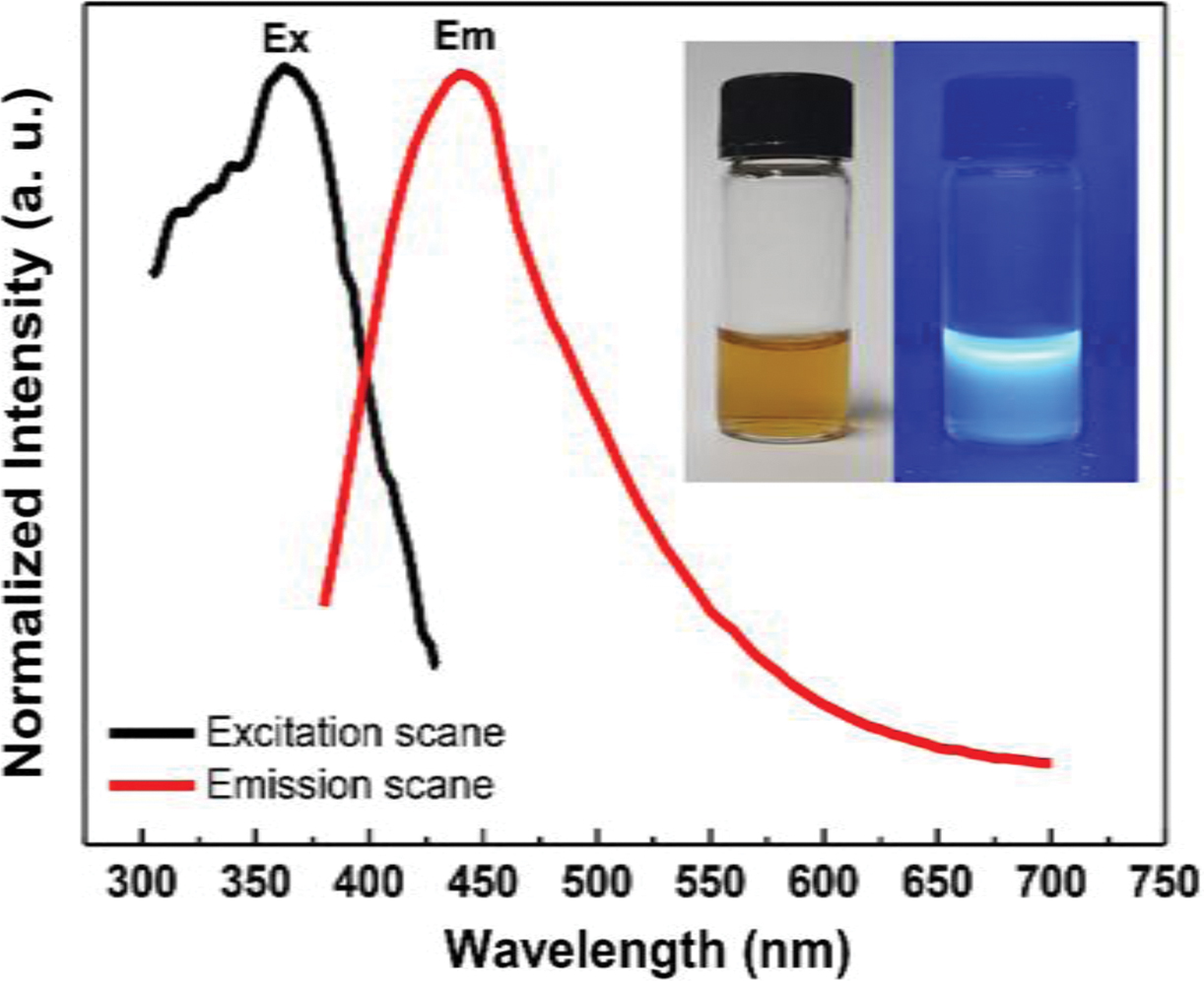

BC-CQD의 형광 특성 분석. Figure 5는 BC-CQD의 형광 특성에 대한 실험 결과를 보여주고 있다. BC-CQD를 0.1 mg/mL의 농도로 3차 증류수에 용해시킨 후 365 nm 파장의 자외선을 조사한 결과 Figure 5에서 보여지는 바와 같이 선명한 푸른색 형광을 나타내었다. BC-CQD 용액의 발광 특성을 형광 분광 광도계를 이용하여 측정한 결과, BC-CQD는 파장 365 nm에서 여기시켰을 때 440 nm 파장에서 최대 형광 방출이 관찰되었다. 이러한 형광 특성은 이미 보고된 식물성 셀룰로오스 CQD가 나타내는 440-550 nm 범위의 특성과 유사함을 확인할 수 있었고,27,28 더불어 BC-CQD의 형광 특성이나 입자 크기 측정 결과를 통하여 BC를 이용한 BC-CQD 합성 과정이 잘 진행되었음을 확인할 수 있었다.

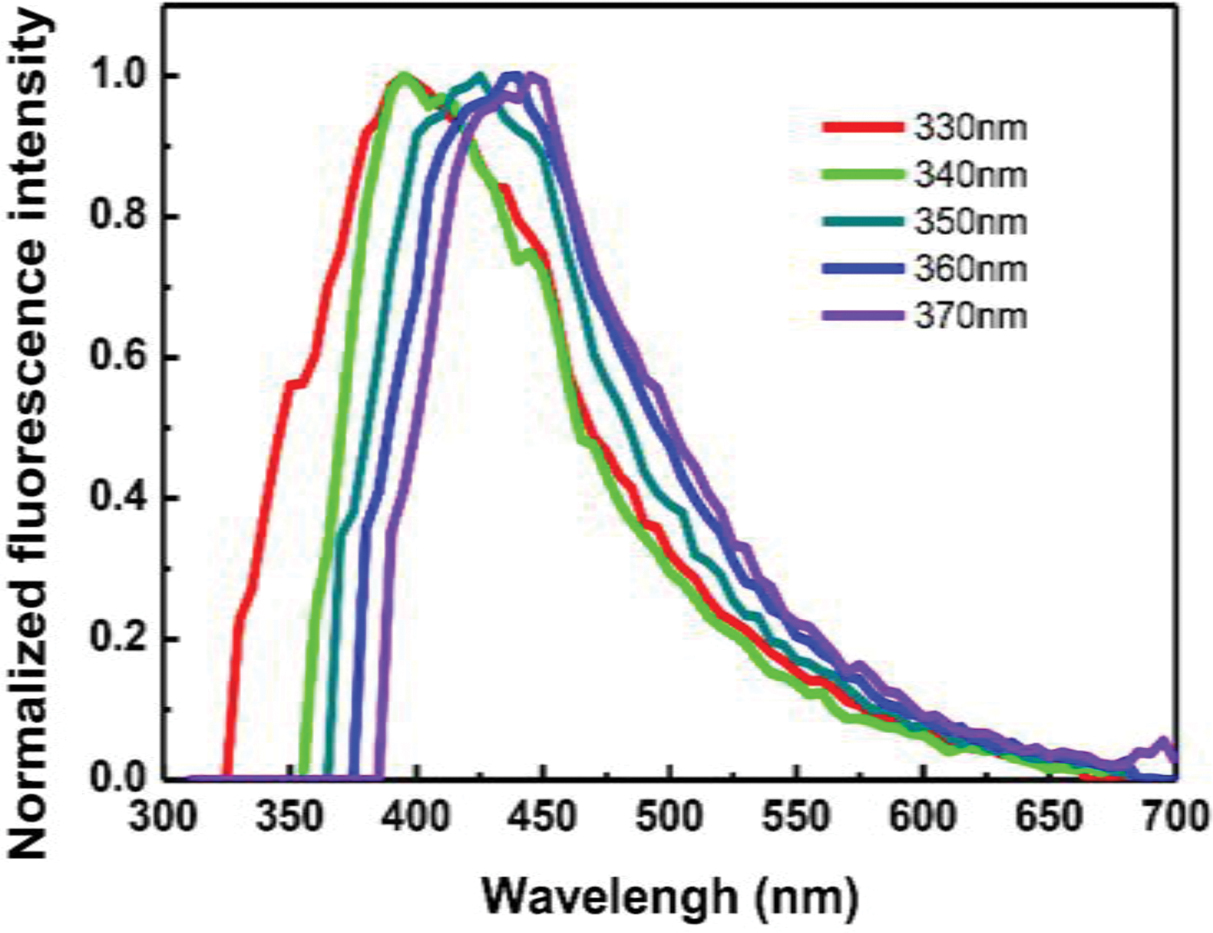

Figure 6은 BC-CQD의 여기 파장 변화에 따른 방출 파장 및 형광 강도의 변화를 측정한 결과이다. 여기 파장을 330에서 370 nm까지 10 nm 단위로 증가시키면서 관찰한 결과 여기 파장을 변화시킴에 따라 방출되는 형광의 최대 파장도 변화하는 것을 확인할 수 있었고, 합성된 BC-CQD의 광학적 특성이 여기 파장 의존성을 나타냄을 확인하였다.

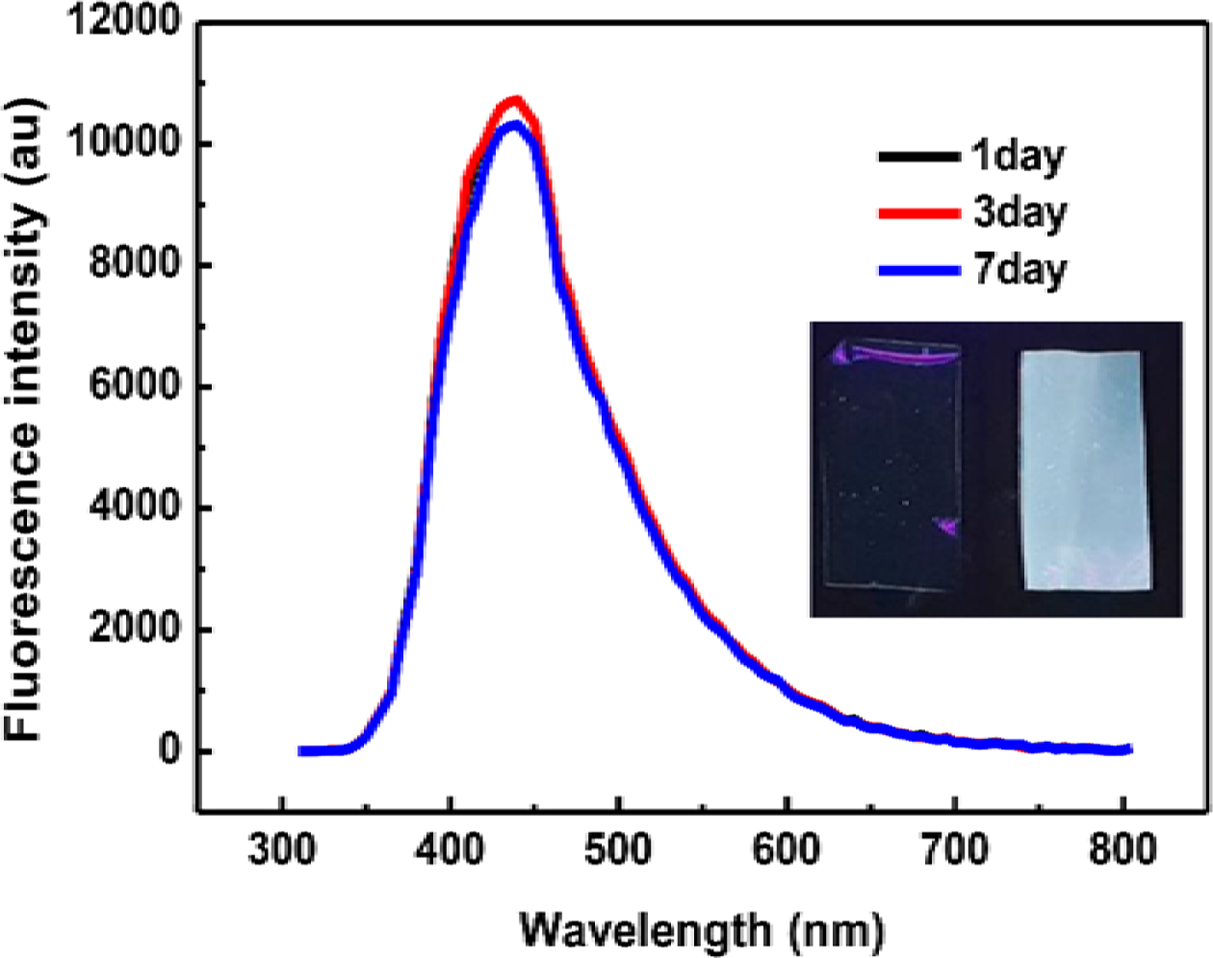

BC-CQD/PVA 필름의 형광 안정성 분석. BC-CQD를 멤브레인 소재나 ECL 진단용 물질로써 적용하기 위한 과정으로 BC-CQD를 PVA 폴리머에 복합화하여 시간에 따른 BC-CQD의 안정성을 확인하였다. PVA에 복합화한 BC-CQD/PVA의 필름을 0.5 mm 두께로 제작하였고 365 nm 파장의 자외선을 조사하여 형광 특성을 확인하였다. 그 결과 합성된 BC-CQD/PVA 필름은 용액 상태의 BC-CQD와 동일한 푸른색 형광을 나타내었다.

BC-CQD 필름의 형광 안정성 측정을 위하여, 제작된 필름을 각각 제작 1일, 3일, 7일 별로 파장 365 nm에서 여기 시켜서, 형광도를 측정한 결과 Figure 7에서와 같이 440 nm의 방출파장에서, 처음에 제작한 필름과 비교하여 3일 후에 99.88%, 7일 후에는 96.22%의 형광도가 유지되었고, 7일 이후의 형광 상태를 관찰한 결과 BC-CQD/PVA 필름에서 제작된 초기와 동일한 형광 강도가 확인됨으로써 이러한 실험 결과는 형성된 복합 필름이 제작 이후에도 제작 초기와 유사한 형광 특성을 유지함으로써, 높은 형광 안정성을 보유하는 것으로 판단되었다.

BC-CQD/PVA 복합 필름의 열적 특성. PVA 필름과 BC-CQD/PVA 필름의 열 안정성을 알아 보기 위하여 TGA 그래프를 Figure 8에 나타내었다. PVA 필름과 BC-CQD/PVA 필름 모두 30.5에서 78.7 °C까지 열 중량 손실 없이 열 안정성을 보였으며 PVA필름은 78.7에서부터 248.3 °C까지, BC-CQD/PVA 필름은 78.7에서 215.7 °C까지 온도 영역에서 두 가지 필름 모두 6.9% 정도의 중량 감소를 확인하였다. 이러한 손실은 흡착된 물의 제거로 인한 중량 감소라고 보고되고 있다.29 PVA 필름은 248.3에서 379.6 °C까지의 온도 영역에서 74.1%의 중량 감소를 보였으며 463.9 °C까지의 온도 영역에서 12.6%의 두 번째 중량 손실이 발생하였다. 또한 BC-CQD/PVA 필름은 215.7에서 276.4 °C의 온도 영역에서 첫 번째 분해 단계가 나타나는데 PVA 필름 중량보다 작은 51.1% 중량 감소가 나타났으며 두 번째 분해 중량 손실은 404.3 °C까지 온도 영역에서 8.3% 감소하였다. 481.7 °C의 온도 영역에서는 15.1%의 중량 손실을 나타내고 있다. 600 °C까지의 온도 영역에서는 0.9% 중량이 감소하면서 열 안정성이 증가함을 보여 주고 있다. 이러한 결과로 BC-CQD가 복합화된 필름이 PVA 필름과 비교하여 중량 손실의 감소를 확인할 수 있었으며 이러한 결과는 BC-CQD와 PVA 사슬들간의 화학적 결합에 의한 상호 작용에 의해 열 안정성이 향상됨을 확인할 수 있었다.

|

Figure 1 SEM image of BC pellicle. |

|

Figure 2 FTIR spectrum of BC pellicle. |

|

Figure 3 XRD pattern of BC pellicle. |

|

Figure 4 HR-TEM images of BC-CQD (6 h); (b) BC-CQD (12 h) due to times by ultrasonication. The inset shows the histogram and Gaussian distribution of BC-CQD sizes. |

|

Figure 5 Fluorescence excitation and emission spectra of BC-CQD. A black line indicates an excitation scan (λem=440 nm), and a red line indicates an emission scan (λex=365 nm). The inset shows the BC-CQD containing solution in visible (left) and ultraviolet (right) light. |

|

Figure 6 BC-CQD fluorescence emission spectra with different excitation wavelengths from 330 to 370 nm. |

|

Figure 7 The fluorescence stability of the BC-CQD film measured at the excitation wavelength of 365 nm, after 1, 3, and 7 days, respectively. The inset shows fluorescence characteristics and stability of PVA and BC-CQD/PVA film after 7 days. |

|

Figure 8 TGA curves of PVA and BC-CQD/PVA film. |

최근 다양한 응용성을 가지는 QD에 대한 연구가 활발하게 진행되어 왔으며, 경제성이 뛰어나며 독성이 없고 생체 안정성을 지닌 CQD의 연구 결과가 많은 연구자들에 의하여 보고되고 있다. 그러나 박테리아가 생산하는 셀룰로오스를 이용한 CQD에 대한 연구는 보고된 바가 없어서 본 연구는 높은 기계적 강도와 결정화도를 가지며 생체적합성이 뛰어난 BC 박막을 제조하였고, BC 박막을 200 °C에서 열 분해하여 BC-CQD을 합성하였다. BC-CQD 용액의 형광 특성을 형광 분광 광도계를 이용하여 관찰한 결과 365 nm에서 여기시켰을 때, 방출 파장 440 nm에서 최대 형광 방출을 나타내었고, 여기 파장 변화에 따른 방출 파장 및 형광 강도의 변화를 조사한 결과 합성된 BC-CQD의 광학적 특성이 여기 파장 의존성을 나타냄을 관찰할 수 있었다. 또한 PVA와 복합화하여 제작한 BC-CQD/PVA 복합 필름은 7일 이후에도 우수한 형광 안정성을 유지하는 것을 나타내었고 BC-CQD/PVA 필름의 열 안정성을 확인함으로써, 여러 분야에 활용이 가능한 재료 물질로서의 유용성이 확인되었다.

- 1. D. L. Zhao and T. S. Chung, Water Res., 147, 43 (2018).

-

- 2. M. J. Molaei, RSC Adv., 9, 6460 (2019).

-

- 3. X. XU, R. Ray, Y. Gu, H. J. Ploehn, L. Gearheart, K. Raker, and W. A. Scivens, J. Am. Chem. Soc., 126, 12736 (2004).

-

- 4.

X. Wang, L. Cao, F. Lu, M. J. Meziani, H. Li, G. Qi, B. Zhou, B. A. Harruff, F. Kermarrec, and Y. P. Sun, Chem. Commun., 25, 3774 (2009).

-

- 5. L. Zheng, Y. W. Chi, Y. Q. Dong, J. P. Lin, and B. B. Wang, J. Am. Chem. Soc., 131, 4564 (2009).

-

- 6. Z. C. Yang, M. Wang, A. M. Yong, S. Y. Wong, X. H. Zhang, H. Tan, A. Y. Chang, X. Li, and J. Wang, Chem. Commun., 47, 11615 (2011).

-

- 7. J. Hou, H. Li, L. Wang, P. Zhang, T. Zhou, H. Ding, and L. Ding, Talanta, 146, 34 (2016).

-

- 8.

H. Li, X. He, Y. Liu, and H. Huang, Carbon, 49, 605 (2011).

-

- 9.

Y. Feng, D. Zhong, H. Miao, and X. Yang, Talanta, 140, 128 (2015).

-

- 10. V. N. Mehta, S. Jha, H. Basu, R. K. Singhal, and S. K. Kailasa, Sens. Acutuators, B, 213, 434 (2016).

-

- 11. Y. H. Ng, S. F. Chin, S. C. Pang, and S. M. Ng, Opt. Mater., 70, 50 (2017).

-

- 12. J. Guo, D. Liu, I. Filpponen, L. S. Johansson, and J. M. Malho, Biomacromolecules, 18, 2014 (2017).

-

- 13. R. C. Sun, BioRes., 4, 452 (2008).

-

- 14. J. K. Park, Y. H. Park, and J. Y. Jung, Biotechnol. Bioproc. E., 8, 83 (2003).

-

- 15. W. Czaja, D. Romanovicz, and R. M. Brown, Cellulose, 11, 403 (2004).

-

- 16. F. Esa, S. M. Tasirin, and N. A. Rahman, Agric. Agric. Sci. Procedia., 2, 113 (2014).

-

- 17. K. Oksman and M. Sain, Editors, Cellulose nanocomposites: Processing, Characterization, and Properties (ACS symposium series 938), American Chemical Society, Washington DC, 2006

-

- 18. S. Tanpichai, F. Quero, M. Nogi, H. Yano, R. J. Young, T. Lindström, W. W. Sampson, and S. J. Eichhorn, Biomacromolecules, 13, 51340 (2012).

-

- 19. B. N. Wu, C. Y. Hu, X. Q. Hu, H. M. Cao, C. S. Huang, H. B. Shen, and N. Q. Jia, Biosens. Bioelectron., 50, 300 (2013).

-

- 20. G. F. Jie, J. Zhang, G. X. Jie, and L. Wang, Biosens. Bioelectron., 52, 69 (2014).

-

- 21. Z. Y. Liu, W. J. Qi, and G. B. Xu, Chem. Soc. Rev., 44, 3117 (2015).

-

- 22. Z. Liu, X. Zhang, L. Cui, K. Wang, and H. Zhan, Sens. Actuators, B, 248, 402 (2017).

-

- 23. O. J. Yoon, Polym. Korea, 40, 998 (2016).

-

- 24. I. Reiniati, Dr. Thesis, The University of Western Ontario (2017).

-

- 25.

D. Li, K. Ao, Q. Wang, P. Lv, and Q. Wei, Molecules, 21, 618 (2016).

-

- 26. O. J. Yoon, Macromol. Res., 24, 973 (2016).

-

- 27. J. Guo, D. Liu, I. Filpponen, L. S. Johansson, J. M. Malho, S. Quraishi, F. Liebner, H. A. Santos, and O. J. Rojas, Biomacromolecules, 18, 2045 (2107).

-

- 28. Y. F. Zhang, H. Maimaiti, and B. Zhang, RSC Adv., 7, 2842 (2017).

-

- 29. K. S. Hemalath, N. Parvatika, and K. Rukmani, Int. J. Adv. Sci. Res., 5, 106 (2015).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(5): 722-727

Published online Sep 25, 2019

- 10.7317/pk.2019.43.5.722

- Received on Apr 30, 2019

- Revised on Jul 12, 2019

- Accepted on Aug 12, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Dong Ho Lee

-

Department of Life Science, College of Natural Science, Chung-Ang University, Seoul 06974, Korea

- E-mail: drvibrio@cau.ac.kr

- ORCID:

0000-0002-6416-7745

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.