- Effect of Dispersant on Encapsulated Phthalocyanine/Polymer Nanoparticles via Mini-emulsion Polymerization

Hyo Won Kwak*,**, Jae-Hun Han***, Yeonkyung Hong***, Jungju Eom***, Jin-Kyun Lee***, and Hyoung-Joon Jin***,†

*Department of Forest Sciences, Seoul National University, 1 Gwanak-ro, Gwanak-gu, Seoul 08826, Korea

**Research Institute of Agriculture and Life Sciences, Seoul National University, 1 Gwanak-ro, Gwanak-gu, Seoul 08826, Korea

***Department of Polymer Science and Engineering, Inha University, Incheon 22212, Korea- 미니 유화 중합을 통한 프탈로시아닌 안료의 캡슐화에 분산제가 미치는 영향

*서울대학교 산림과학부, **서울대학교 농업생명과학연구원, ***인하대학교 고분자공학과

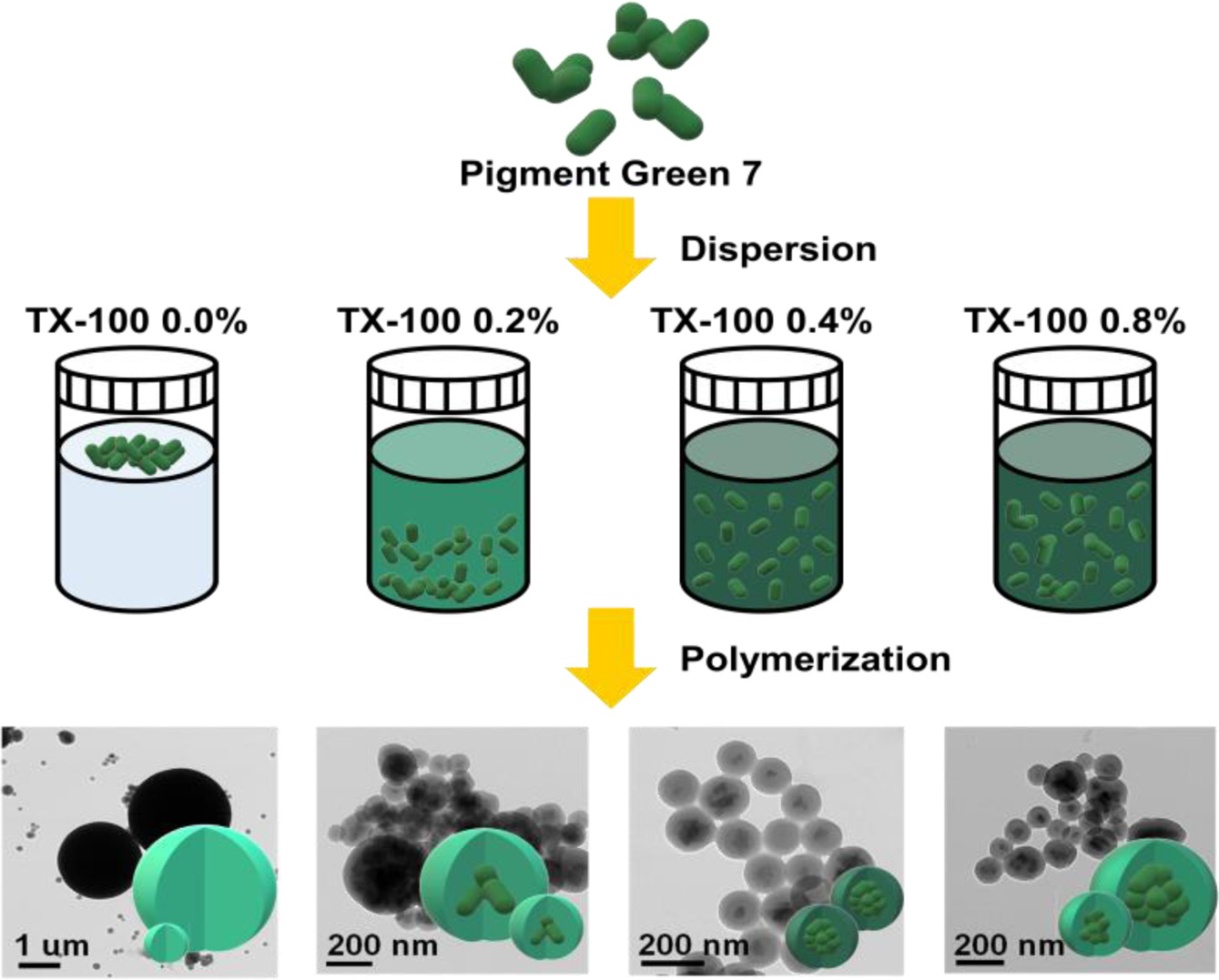

In this study, phthalocyanine green pigment encapsulated polymer particles were prepared by mini-emulsion polymerization method and the particle size and color change according to the ratio of pigment and dispersant were examined. Triton X-100 dispersant was used to disperse the phthalocyanine green pigment, and the characteristics of the dispersibility and stability were evaluated while adjusting the concentration of the dispersant to 0, 0.2, 0.4, and 0.8% (w/v) in the pigment dispersion. As the concentration of Triton X-100 increased, the dispersibility of the pigment was clearly improved. Without Triton X-100 dispersant, the spherical particles with diameters of 3-4 µm and 200-300 nm were polymerized at the same time due to the mini-emulsion instability. However, when dispersant was added, pigments were successfully dispersed and the mini-emulsion was well stabilized. As a result, phthalocyanine green encapsulated polymer particles which had the spherical shape with diameter of 200-300 nm were uniformly polymerized. The effect of the dispersant concentration was directly related to the mini emulsion stability and the pigment encapsulation efficiency. Field emission scanning electron microscopy (FE-SEM), transmission electron microscopy (TEM) and dynamic light scattering (DLS) were used to characterize the morphology and particle size distribution of the polymerized particles, and Fourier-transform infrared spectroscopy (FTIR), thermo-gravimetric analysis (TGA) and ultraviolet-visible spectroscopy (UV-Vis) were used to evaluate the characteristics of encapsulation efficiency. As a result, it was confirmed that the highest encapsulation efficiency was obtained when 0.4% (w/v) of Triton X-100 was used.

본 연구에서는 미니 유화 중합법을 통하여 프탈로시아닌 그린 안료를 캡슐화한 고분자 입자를 제조하였으며, 안료 및 분산제의 비율에 따른 입자 크기 및 색상 변화를 알아보았다. 프탈로시아닌 그린 안료를 안정하게 분산시키기위해 Triton X-100 분산제를 사용하였고, 안료분산액에서 분산제의 농도를 0, 0.2, 0.4, 0.8%(w/v)으로 조절하면서 입자의 특성을 평가하였다. Triton X-100의 농도와 안료의 분산성은 비례관계를 보였지만, 일정 수준이상의 분산제의 증가는 분산 안정성의 큰 변화가 없었다. 분산제가 첨가되지 않고 캡슐화를 진행할 경우 3-4 μm 이상 및 200-300 nm 크기의 구형 입자가 동시에 중합되었다. 한편, 분산제가 첨가됨으로써 안료의 분산성이 증가하고 이와 관련한 미니 유화 상태가 안정적으로 유지되어 200-300 nm 직경의 구형 입자가 균일하게 중합되었다. 분산제 농도의 영향은 입자 중합에 직결되었을 뿐만 아니라 안료 캡슐화의 효율에 큰 영향을 미쳤다. 중합한 입자의 모폴로지와 입경분포도에 대한 특성 평가를 위해 주사전자현미경(field emission scanning electron microscopy), 투과전자현미경(transmission electron microscopy) 및 동적 광산란법(dynamic light scattering) 분석을 실시하였고, 안료 캡슐화 효율을 푸리에 변환 적외선 분광법(Fourier-transform infrared spectroscopy), 열중량분석법(thermo-gravimetric analysis), 자외선 및 가시광선 분광법(ultraviolet-visible spectroscopy)을 이용하여 분석한 결과, 0.4%(w/v)의 Triton X-100을 첨가하였을 경우 가장 높은 캡슐화 효율을 보이는 것으로 확인하였다.

Triton X-100 dispersant enables the dispersion state of phthalocyanine green during the miniemulsion polymerization. The effect of the dispersant concentration was directly related to the mini emulsion stability and the pigment encapsulation efficiency. Using a stable dispersion state of pigments by Triton X-100 dispersant, vivid green-colored phthalocyanine green encapsulated polymer particles with 200-300 nm of uniform diameter were successfully fabricated.

Keywords: phthalocyanine, mini-emulsion polymerization, encapsulation, copolymer

이 논문은 국방과학연구소 민군협력진흥원 민군겸용기술개발사업(17-CM-DP-22)과 2016년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비지원사업(10067681)으로 수행되었습니다.

안료는 우수한 감광성, 색강도, 그리고 자외선에 대한 안정성이 우수하기 때문에 코팅, 인쇄, 페인트 산업뿐만 아니라 최근 전자 및 통신장치용 컬러필터에 이르기까지 다양한 산업분야에서 널리 이용되는 색소 물질이다.1 하지만, 안료의 불충분한 분산성 및 분산 안정성, 그리고 산 및 염기 조건과 같은 유해조건에서의 안정성은 안료의 효과적인 이용을 가로막는 장애물로 알려져 있다.2 이를 극복하기 위하여 유무기 입자를 이용한 안료 물질의 캡슐화 또는 코팅 공정이 꾸준히 시도되고 있는데 이는 안료입자의 가공 특성을 향상시킬 뿐만 아니라 자외선, 고온, 산 및 염기 등과 같은 유해 환경적 영향으로부터 이들을 보호하는 데 큰 도움을 줄 수 있다.3–10

안료물질의 캡슐화 기술은 에어 서스펜션 코팅, 분무건조, 그리고 고분자 중합 공정 등 다양한 방법을 이용할 수 있다. 이 중 고분자 중합체로 안료를 캡슐화하는 방법은 다른 공정에 비하여 보다 미세 고분자/안료 복합체를 균일하게 제조할 수 있는 장점을 가지고 있다. 고분자를 이용한 캡슐화 기술은 일반적인 축합 중합, 유화 중합, 미니 유화 중합, 계면 중합, 현탁 중합 등이 모두 가능하다.1,6,11–17 일반적으로 축합, 계면, 유화, 현탁 중합을 이용하는 경우 1 µm 이상의 고분자/안료 복합체가 형성되는 것으로 알려져 있다. 이와 비교해 미니 유화 중합에 의한 경우에는 1 µm 이하의 직경을 갖는 나노 입자를 제조할 수 있다고 알려져 있다.

유화 중합과 미니 유화 중합은 유화 상태에서 높은 고형분의 라텍스 제조가 가능하고, 계면활성제를 사용하기 때문에 염료, 안료 등과 같은 다양한 물질의 캡슐화가 용이하다는 공통점을 가지고 있지만 입자 핵형성 및 단량체의 이동에 있어서 큰 차이점을 가지고 있다. 미니 유화 중합은 일반 유화 중합과 달리 핵형성 및 성장이 단량체 방울 안에서 진행되며 이때 초기의 단량체 방울 크기를 조절하여 일반 유화 중합보다 작은 크기의 고분자 입자를 보다 정확하게 조절할 수 있다는 장점을 가지고 있다.8,18,19

미니 유화 중합을 이용하여 안료 및 염료물질을 캡슐화하는데 있어서 선행되어야 할 필수요소는 중합환경에서의 안정적인 안료 분산 상태라고 할 수 있다.20,21 안료의 분산 상태는 분산제의 종류(비이온성, 양이온성, 음이온성) 및 분산제의 양에 의하여 조절될 수 있다.22–24 Wen 등은 미니 유화 방식을 이용하여 전기영동 디스플레이용 3색 안료를 폴리스티렌으로 캡슐화하였는데 이때 분산제와 안료의 비율이 안료를 캡 슐화 입자의 크기에 큰 영향을 미치는 것을 확인하였다.25

본 연구에서는 안료/분산제의 비율이 안료의 캡슐화 효율에 미치는 영향과 색강도에 미치는 영향을 알아보기 위하여 분산제의 양을 달리한 수용액 기반 프탈로시아닌 그린(PG7) 안료 분산용액을 얻었으며 이를 스티렌(St), 부틸아크릴레이트(BA) 미니 유화 중합 시스템에 도입하여 PG7을 포함한 poly(styrene-co-butyl acrylate) (P(St-BA))입자를 합성하였다. 이 후 제조된 PG7/P(St-BA)의 모폴로지 및 캡슐화 효율 그리고 색강도를 확인하였다.

재료 및 시약. 미니 유화 중합의 개시제는 potassium persulfate(KPS) (≤99%, Sigma Aldrich Chemical Co. Ltd, USA)를 사용하였다. 안료의 분산제는 Triton X-100(TX-100), sodium dodecyl sulfate(SDS), 그리고 cetrimonium bromide (CTAB)를 사용하였다. 또한 미니 유화 중합에서의 유화제는 sodium dodecyl sulfate(SDS) (≤97%)를 사용하였다. 단량체는 styrene(St) (≤99%), butyl acrylate(BA) (≤99%)를 사용하였고, 가교제로 divinyl benzene(DVB) (≤80%)을 사용하였다. SDS, St, BA, DVB, TX-100, SDS, CTAB은 Tokyo chemical industry co., Ltd., Japan에서 구매하였으며, 단량체는 정제과정 없이 사용하였다.

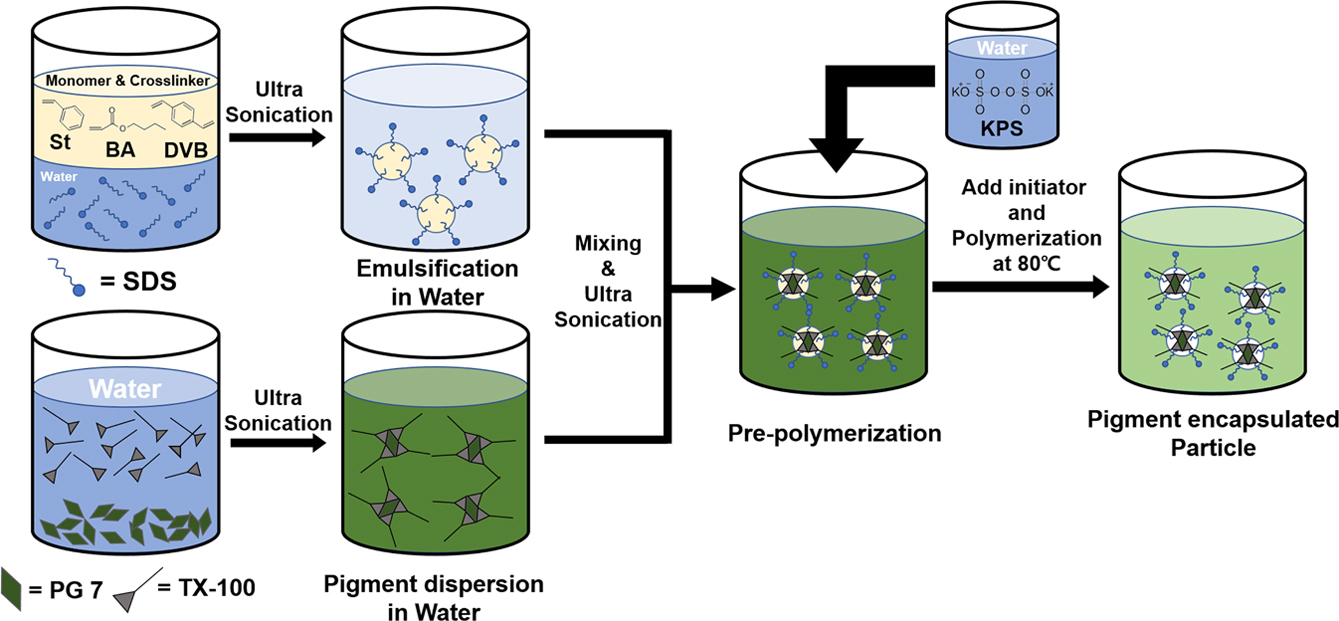

안료 분산용액의 제조 및 미니 유화 중합. 70 mL vial을 사용하여 증류수(50 mL)에 정해진 농도의 TX-100(0, 0.1, 0.2, 0.4 g)을 첨가한 후, PG 7(1.0 g)를 첨가하고 10분간 소니케이션을 이용하여 분산시켰다. 또 다른 70 mL vial에 증류수(50 mL)에 SDS(0.06 g)를 녹이고, St(8.0 g), BA(2.0 g), DVB (2.0 g)을 첨가한 후 10분간 소니케이션을 통해 유화시켰다. 소니케이션을 진행한 두 용액을 150 mL 비이커에 섞고 30분간 추가로 소니케이션 처리를 하였다. 그 후 용액을 250 mL 3구 환저플라스크에 옮기고, 80 oC oil bath에서 reflux를 설치하여 egg bar로 10분간 교반시켰다. 반응을 시작하기 위해 KPS(0.24 g)를 증류수(15 mL)에 녹여 반응기에 투여하고 10시간 동안 중합을 진행하였다. 안료입자의 분산 및 미니유화 중합을 통한 캡슐화 입자의 제조공정을 Figure 1에 나타내었다.

중합을 마친 후 반응용액을 입자와 증류수 층으로 분리하기 위해 50 mL falcon tube에 옮겨 냉각시킨 후 반응 용액을 원심분리하여 입자를 증류수에서 분리시켰다. 위 과정을 3회 반복하여 입자를 세척하였으며 분리한 입자를 70 oC 오븐에서 건조시켜 파우더 형태의 입자를 회수하였다.

분석방법 빛 사용기기. 미니 유화 중합에 의하여 얻어진 입자의 크기 분석은 dynamic light scattering(DLS, ELS-Z, Otsuka Electronics)을 사용하여 25 oC에서 이루어 졌으며, 샘플당 네 번씩 측정하여 평균값을 사용하였다. Thermo-gravimetric analyzer(TGA, PerkinElmer, ASTA6000)는 질소 분위기에서 10 oC/min로 750 oC까지 승온하면서 수행하였다. 제조된 입자의 크기 및 모양은 field emission-scanning electron microscope(FE-SEM, S-4300, Hitachi, Japan)와 transmission electron microscope(TEM, CM200, Philips, Netherlands)로 관찰하였다. Ultraviolet-visible spectroscopy(UV-VIS, NEO-S490, Neogen, Republic of Korea)를 이용하여 500-900 nm, 660 nm의 파장 범위에서 측정하여 UV-Visible absorption spectra를 얻었다.

|

Figure 1 Mini emulsion polymerization process for encapsulation of pigment Green 7 (PG7) with poly(styrene-co-butyl acrylate) (P(St-BA)). |

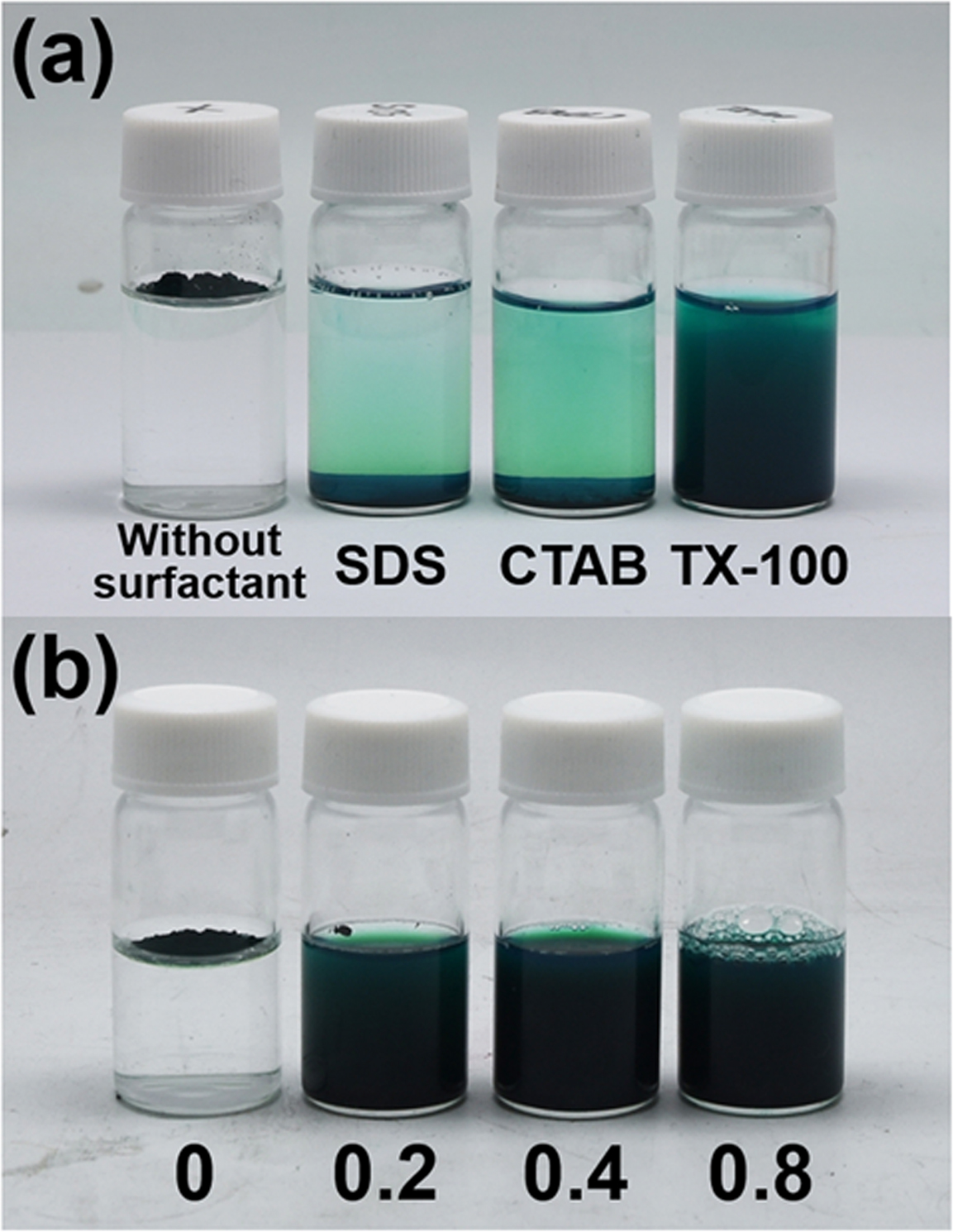

분산제의 종류 및 농도에 따른 안료 분산용액의 성질. 분산성과 분산 안정성은 각각의 입자가 분산매에서 상호작용을 최소화하여 균일하게 분포되어 있으려고 하는 성질 및 그 지속성을 의미한다. 구리를 포함하는 프탈로시아닌 계열의 안료 나노 입자는 소수성 성질이 강하여 안정적인 안료 분산수용액을 얻기가 어렵다고 알려져 있다.26,27 이를 극복하기 위해서는 입자의 분산에 효과적인 분산제가 필수적인데, 분산제는 안료 입자 표면에 얇은 막을 형성하거나 전하를 부여하여 입자간 응집을 최소화시킬 수 있는 물질을 의미한다. Figure 2는 비이온성 분산제(Triton X-100, TX-100), 음이온성 분산제(sodium dodecyl sulfate, SDS), 그리고 양이온성 분산제(cetrimonium bromide, CTAB)을 이용하여 PG7 안료 분산액(안료 1.0 wt%, 분산제 0.5 wt%)을 제조한 후 일주일 보관 후 상태를 보여주는 결과이다. 앞서 언급한 바처럼 그림에서 보다시피 PG7 안료는 강한 소수성을 가지고 있어서 분산제가 없이는 분산액을 얻을 수 없음을 확연하게 알 수 있다(Figure 2(a)). 한편, 분산제가 첨가된 PG7 분산용액의 경우 분산제가 없는 경우에 비해서 분산성이 나아진 결과를 보이며, 특히 비이온성 분산제인 TX-100의 경우 양이온성 및 음이온성 분산제보다 PG7 나노입자의 응집에 의한 침강이 최소화하였을 뿐만 아니라 보다 강한 색상을 지니는 것으로 보아 효과적인 분산성 및 분산 안정성을 부여한다는 것을 알 수 있다. 이러한 현상은 비이온성 분산제인 TX-100이 소수성 표면을 갖는 PG7과 강력하게 상호작용할 수 있기 때문이다. 또한 상대적으로 TX-100의 분자량이 높기 때문에 안료 입자에 흡착될 때 입체 장애를 증가시켜 안료 입자간 응집을 방해하여 분산 안정성이 향상된다.28

분산제의 농도는 분산용액의 분산 안정성에 중요한 역할을 하는 것으로 알려져 있다.22–24,29 분산제의 농도가 현저히 낮은 경우에는 분산제가 안료 입자의 표면을 효과적으로 감싸지 못하기 때문에 안료 입자의 분산성 저하 및 안료 입자간 인력으로 인한 응집이 발생하기 쉽다. 한편, 분산제의 농도가 높은 경우 분산제와 안료의 상호작용보다 분산제간의 상호작용이 강해지며 이에 따라 안료 입자간 인력이 발생할 수 있기 때문에 분산성 및 그 안정성이 떨어지기도 한다.23 Figure 2(b)는 분산제의 농도에 따른 PG7 입자의 분산성을 살펴보기 위하여 각기 다른 농도의 TX-100에 분산시킨 PG7 입자의 분산성을 살펴본 결과이다. 0.2%(w/v)의 경우 분산되지 못한 입자가 물 위에 떠있는 한편, 0.4 및 0.8%(w/v)의 분산제 농도에서는 우수한 PG7 분산 상태를 보였다.

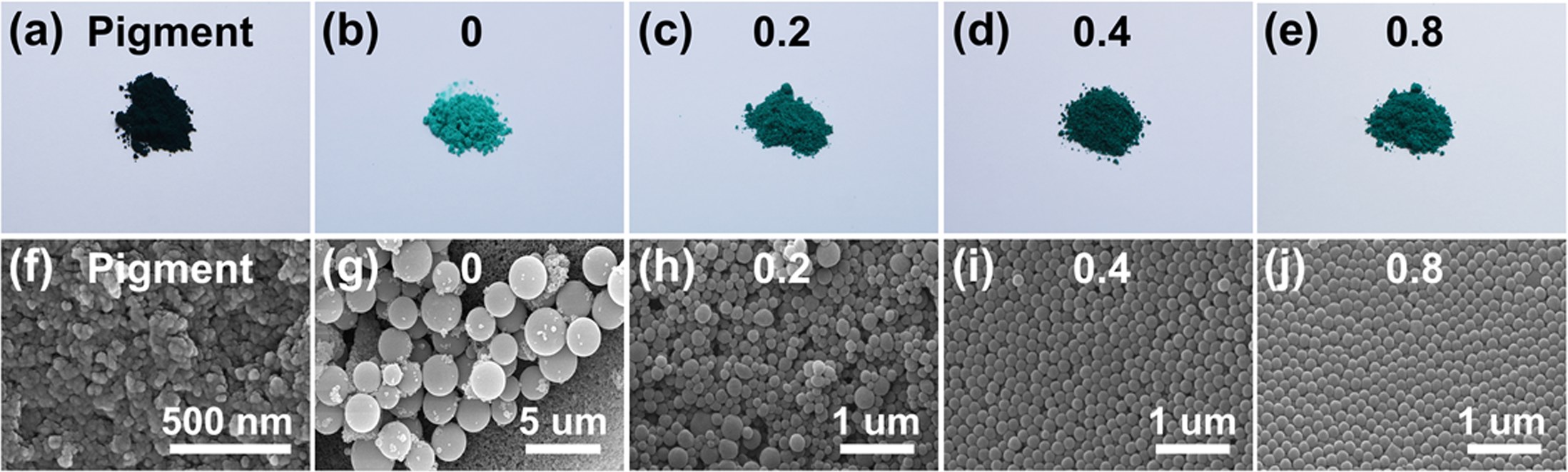

미니 유화 중합에 의한 PG7 안료의 캡슐화. TX-100의 농도가 각기 다른 PG7 분산용액을 P(St-BA) 미니 유화 중합 공정에 도입하여 PG7을 캡슐화한 P(St-BA)입자를 제조하였으며 제조한 입자의 형태 및 FE-SEM 이미지를 Figure 3에 나타내었다. 캡슐화 이전의 안료 입자는 30-70 nm의 입자들이 고도로 응집된 형태를 이루고 있는데 이는 건조 과정에 있어서 안료 입자간 소수성 상호작용이 강하게 발생하여 입자간 응집이 발생하였기 때문이다. 한편, 미니 유화 중합을 통해 캡슐화를 진행한 경우에는 응집이 거의 없이 캡슐화 입자가 생성되었음을 확인할 수 있다. 또한 원래 안료 입자의 색상보다 옅은 색상이지만 PG7 안료의 색상을 지니는 걸로 보아 캡슐화가 일어났음을 간접적으로 확인할 수 있다. 별도의 분산제 없이 PG7을 단독으로 첨가하여 미니 유화 중합을 통해 캡슐화를 진행한 경우 1 μm 이상 및 200-300 nm 크기의 구형 입자가 동시에 중합되었으며 이러한 현상은 PG7이 미니 유화 중합 공정에 분산제 없이 불안정한 상태로 첨가되어 미니 유화 중합 이전에 생성하는 에멀젼의 안정성을 방해하기 때문이다. 이러한 입자의 불균일성은 TX-100의 농도를 0.2%(w/v)로 제조한 PG7 분산액에서도 확인이 되는데 이 경우에는 구형 입자의 크기가 50-600 nm로 감소하였지만 균일한 크기를 보이지는 않았다. 반면, TX-100 농도를 0.4 및 0.8%(w/v)로 제조한 PG7 분산용액의 경우 입자의 크기가 구형에 가까우며 그 크기도 200-300 nm 정도로 비교적 균일한 분포를 보인다는 것을 알 수 있다. 이는 충분한 양의 TX-100이 첨가되었을 경우 균일한 크기의 PG7 안료 입자를 비교적 안정적인 분산환경 속에서 미니 유화 중합에 첨가될 수 있을 뿐만 아니라 첨가된 TX-100이 미니 유화 중합 공정에서 St, BA인 단량체들의 미니 유화 상태를 안정화시킬 수 있는 보조유화제로서의 역할도 할 수 있기 때문이다.

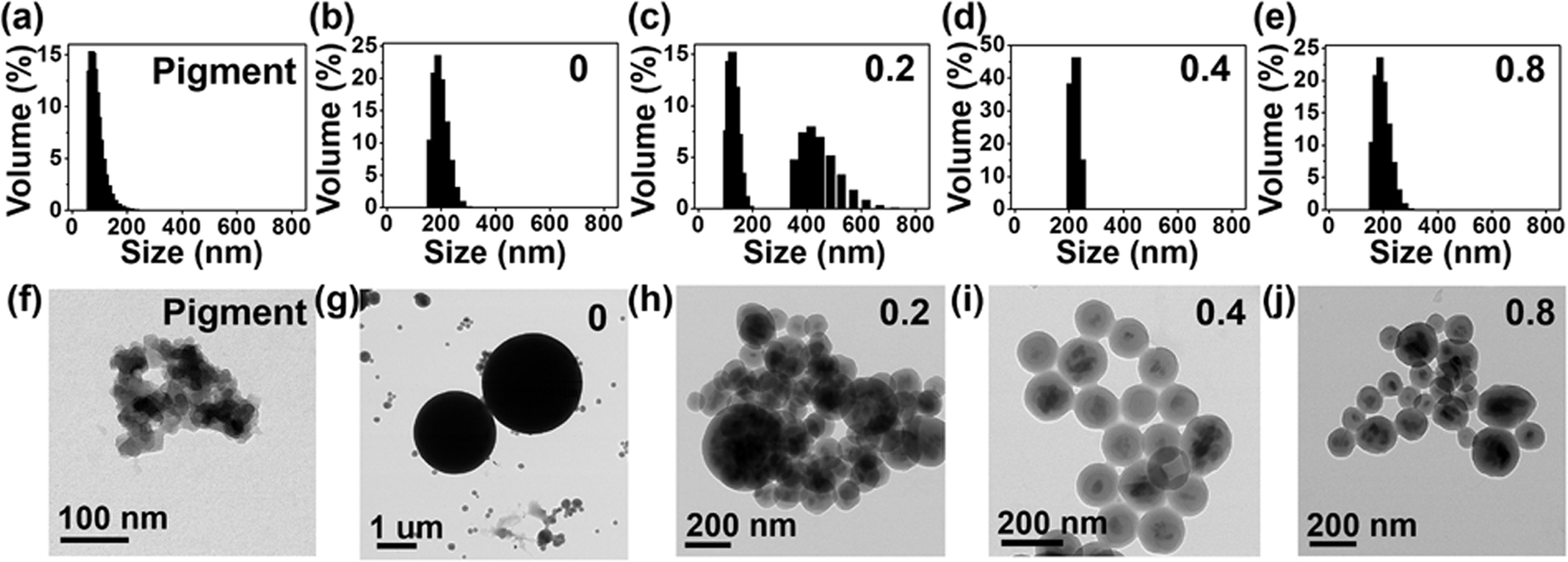

캡슐화 입자의 모양, 크기, 그리고 PG7 안료의 캡슐화를 더욱 자세히 확인하기 위하여 TEM을 이용하여 캡슐화 입자를 관찰하였으며 이를 Figure 4(g-j)에 표시하였다. Figure 4(f) PG7 안료의 경우 FE-SEM 이미지와 유사하게 응집된 형태로 존재하는 반면, 미니 유화 중합을 통해 캡슐화한 안료 입자의 경우 TX-100 분산제 없이 캡슐화한 경우를 제외하고는 명확한 코어-쉘 구조를 확인할 수 있으며, 이는 미니 유화 중합이 P(St-BA)에 의해 안료를 캡슐화할 수 있는 효과적인 방법임을 의미한다. 자세한 입자크기를 분석하기 위하여 DLS를 이용한 입도 분석을 실시하였으며 그 결과를 또한 Figure 4(a-e)에 나타내었다. 캡슐화 입자의 경우 PG7 안료 입자의 크기보다 전반적으로 큰 입자 크기를 갖는 것을 알 수 있는데 이는 안료의 캡슐화에 의한 것이라 할 수 있다. 또한 캡슐화 입자의 크기 및 형태는 분산제(TX-100)의 비율에 따라 크게 영향을 받는 것을 알 수 있다. TX-100 없이 캡슐화한 입자의 경우에는 DLS 기반 사이즈가 150-400 nm의 고른 분포를 나타내는 것처럼 보이지만 이는 1 μm 이상의 크기를 갖는 입자는 DLS 측정이 불가하기 때문이다. 한편, 앞서 언급한 바처럼 TX-100의 농도가 0.4%(w/v) 이상인 경우 구형의 균일한 PG7 안료를 캡슐화한 나노 입자를 얻을 수 있으며, 이후 분산제의 양이 많아지게 되면 캡슐화된 입자는 관찰되나, 캡슐화 입자의 크기 분포도가 보다 넓어지게 되는 것을 알 수 있다.

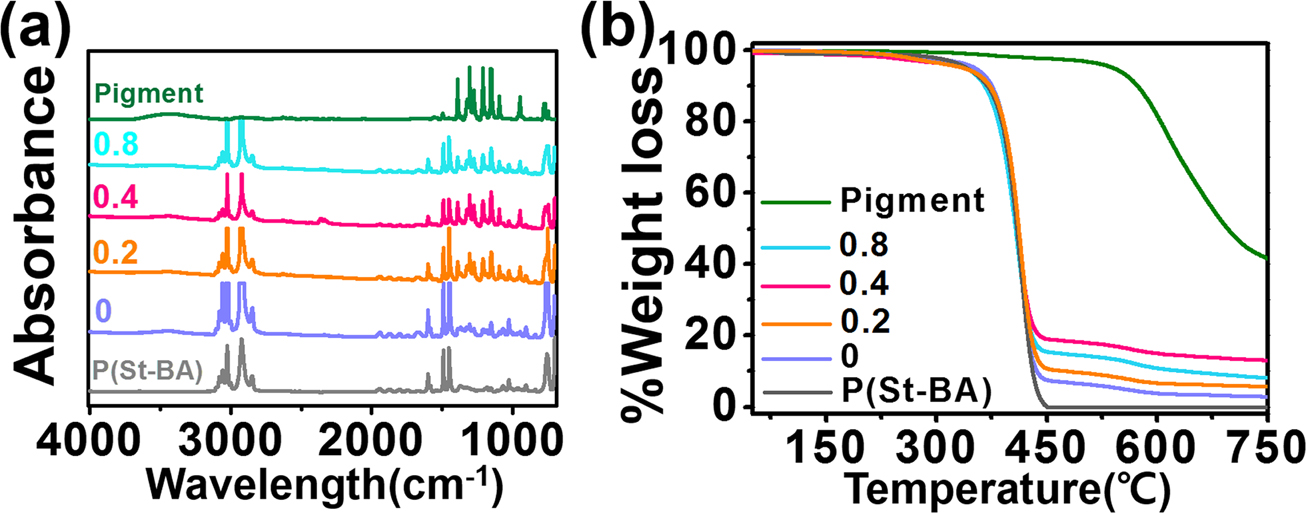

PG7안료의 캡슐화 입자의 이화학적 특성. FTIR은 단층 및 다층 입자 또는 고분자 복합체 표면 분석에 매우 유용한 분석 방법이다. PG7 안료, P(St-BA) 나노 입자 및 PG7/P(St-BA) 입자의 FTIR 스펙트럼을 Figure 5(a)에 나타내었다. P(St-BA) 입자의 경우 1730 cm-1 에서의 카보닐 에스터 및 P(St-BA) 공중합체의 벤젠링에 해당하는 755 및 697 cm-1 에서의 흡광 피크가 강하게 나타나는 것을 알 수 있는 한편, PG7 안료의 특징적인 흡광 피크는 1500-970 cm-1 영역에서 선명하게 나타나는 것을 알 수 있다.30 반면, 캡슐화한 안료 입자의 경우 위에서 언급한 P(St-BA)의 특징이 두드러지게 나타남과 동시에 PG7의 특징 피크 범위인 1500-970 cm-1 영역에서의 세기가 분산제인 TX-100의 농도가 높아질수록 증가하다가 0.8%(w/v)의 경우 0.4%(w/v)에 비해 조금 감소하는 경향을 보이지만, 이 또한 PG7 안료 입자가 P(St-BA) 미니 유화 중합에 의해 효과적으로 캡슐화되었음을 의미한다. TX-100의 양에 따른 PG7/P(St-BA)의 캡슐화 효율 및 제조된 안료입자의 열적 특성을 자세히 알아보기 위하여 열중량 분석을 실시하였고 그 결과를 Figure 5(b)에 나타내었다. PG7 안료 입자의 경우 100-570 oC 온도 범위에서 8.2%의 낮은 무게 감소를 보이다가 570-700 oC 온도 범위에서 54%의 높은 무게 감소 경향을 보인다. P(St-BA) 나노 입자의 경우, 물리적으로 흡착된 물의 증발에 기인한 50-120 oC의 온도 범위에서 작은 무게 감소가 발생하였고, 250-400 및 400-450 oC에서 6.5% 및 92.4%의 무게 감소를 보였다. PG7/P(St-BA) 나노 입자의 경우에는 250-400 및 400-450 oC에서 P(St-BA) 고분자의 무게감소 경향을 보이지만 그 무게 감소 비율은 TX-100을 넣은 양에 큰 영향을 받는 것을 명확하게 알 수 있다. 이는 PG7 안료 입자의 캡슐화 효율과 큰 관련이 있으며 700 oC에서의 최종 무게 감소 비율을 비교해 본 결과 TX-100을 넣지 않고 캡슐화한 입자는 4.3%의 낮은 잔존 무게 비율을 갖는 한편 TX-100 분산제의 농도가 각각 0.2, 0.4 그리고 0.8%(w/v) 넣었을 경우에는 7.8, 15.8, 그리고 10.4%의 높은 무게 비율을 갖는 것을 알 수 있다. 이는 TX-100이 안료의 효과적인 분산제로 작용할 수 있을 뿐만 아니라 미니 유화 중합에서도 효과적인 보조 유화안정제로 작용하여 높은 캡슐화 효율을 보인다는 것을 의미한다.

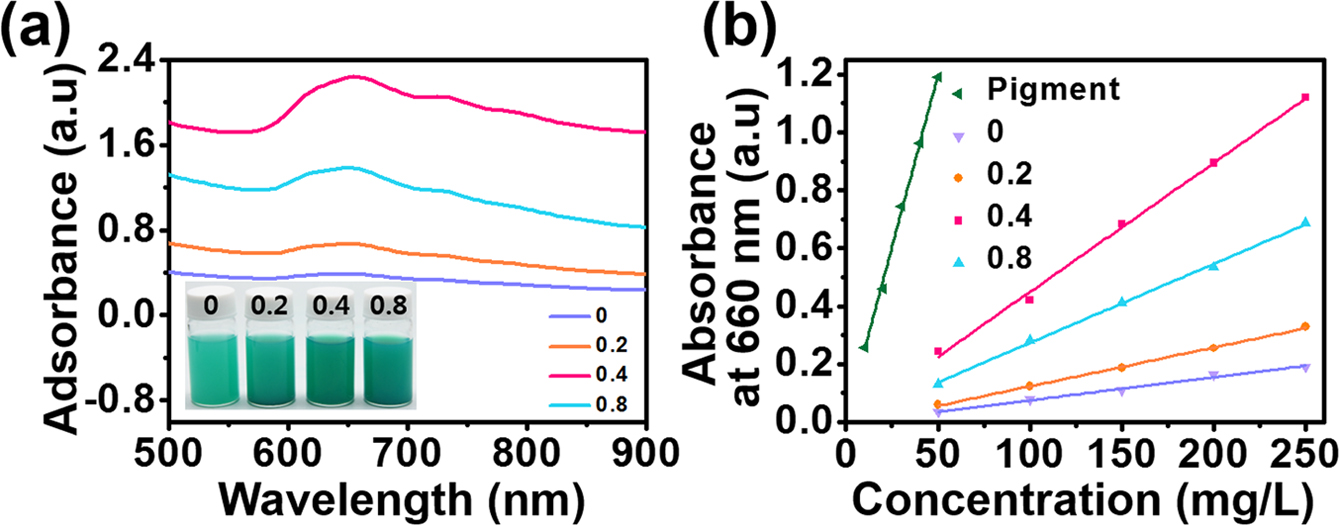

PG7 안료의 캡슐화 입자의 분광학적 특성. 안료 입자의 캡슐화에 있어서 가장 중요한 것은 제조된 입자의 광학적 특성이며 자외선-가시광선 분광기는 안료의 광학 특성을 연구하는 효과적인 방법이다. Figure 6(a)는 PG7을 캡슐화한 입자의 UV-vis 흡수 스펙트럼을 나타내었다. TX-100을 넣지 않거나 미량(0.2% (w/v)) 넣은 경우에는 모든 금속 프탈로시아닌의 특성인 Q-밴드를 의미하는 650 nm 부근의 피크가 명확하게 드러나지 않은 것으로 보아 캡슐화 효율이 낮은 것을 의미한다.26 한편, TX-100을 0.4 및 0.8%(w/v) 첨가하여 캡슐화한 나노입자의 경우 650 nm 부근에 강한 흡수 피크를 선명하게 관찰할 수 있는데 이는 TX-100이 PG7의 캡슐화 효율에 도움을 줄 수 있다는 것을 뜻한다. Figure 6(b)는 각각의 안료입자의 농도에 따른 660 nm 파장에서의 흡광도를 나타낸 결과이다. 보다시피 모든 안료입자에서 농도와 흡광특성의 명확한 상관관계를 알 수 있으며 이는 안료입자의 색상 발현이 캡슐화 이후에도 PG7의 광학특성에 기인한다는 것을 알 수 있다.31 또한 캡슐화 효율에 따라 흡광도 및 흡광계수는 큰 차이를 보이고 0.4%(w/v)의 TX-100을 넣어 캡슐화한 안료 입자가 가장 우수한 캡슐화 효율을 특성을 보인다. 이는 위의 TGA, FTIR의 결과와 일치함을 알 수 있다.

|

Figure 2 Effect of dispersant addition on the dispersibility and stability of PG7 aqueous dispersion: (a) effect of dispersant type on the shelf life stability after 7 days; (b) effect of TX-100 concentration on the dispersibility of PG7. The number represents the concentration (w/v) of TX-100. |

|

Figure 3 Photo images (a-e); field emission scanning electron microscope (FE-SEM) images (f-j) of PG7 and PG7/P(St-BA) particles polymerized with different concentration of TX-100 dispersant. The number represents the concentration (w/v) of TX-100. |

|

Figure 4 Dynamic light scattering (DLS) data (a-e); transmission electron microscope (TEM) images (f-j) of PG7 and PG7/P(St-BA) particles polymerized with different concentration of TX-100 dispersant. The number represents the concentration (w/v) of TX-100. |

|

Figure 5 Fourier-transform infrared (FTIR) spectra (a); thermo-gravimetric analysis (TGA) results (b) of PG 7, P(St-BA), and PG7/P(St-BA) particles polymerized with different concentration of TX-100 dispersant. The number represents the concentration (w/v) of TX-100. |

|

Figure 6 Ultraviolet-visible (UV-Vis) spectra (a); (b) the absorbance at 660 nm of PG7 and PG7/P(St-BA) particles polymerized with different concentration of TX-100 dispersant. The number represents the concentration (w/v) of TX-100. |

본 연구에서는 미니 유화 중합에 있어서 안료 분산제의 양이 안료 캡슐화 효율에 미치는 영향을 알아보았다. 비이온성 분산제인 TX-100이 가장 높은 분산 효과 및 안정성을 나타내는 것을 알 수 있었으며 이를 P(St-BA) 미니 유화 중합에 도입하여 PG7 캡슐화 공정을 진행하였다. 이를 통해 PG7을 캡슐화한 안료입자를 성공적으로 제조하였으며, 투과 전자 현미경(TEM), 푸리에 변환 적외선 분광법(FTIR), 열 중량 분석(TGA) 및 자외선-가시광선 분광(UV-vis) 특성 분석 결과를 통해 PG7의 캡슐화를 확인하였다. 그 결과 TX-100의 첨가량은 PG7 안료의 분산 상태뿐만 아니라 P(St-BA) 중합과정에서 미니 유화 상태의 안정성에도 큰 영향을 미쳤으며, 그 결과 TX-100의 함량이 증가하면서 200 nm 크기를 갖는 구형의 안료 입자를 제조할 수 있었다. 또한 TX-100의 양이 늘어날수록 안정적인 모폴로지뿐만 아니라 높은 PG7 캡슐화 효율을 얻을 수 있었고 이를 통해 적은 양으로도 우수한 광학적 특성을 갖는 안료 입자를 제조하였다. 본 연구 결과는 안료의 캡슐화 공정에 있어서 캡슐화 효율을 높임으로써 안료의 손실을 최소화할 수 있을 뿐만 아니라 보다 우수한 광학적 특성을 갖는 안료 입자를 제조하는데 공정상 이점을 제공할 것이며, 제조된 입자는 텍스타일 잉크젯 프린팅 및 전자종이를 비롯한 다양한 산업분야에 응용 가능할 것이다.

- 1. S. Fu and C. Xu, J. Appl. Polym. Sci., 115, 1929 (2010).

-

- 2. F. Shao-Hai and F. Kuan-Jun, J. Appl. Polym. Sci., 105, 317 (2007).

-

- 3. I.-C. Chou, S.-I. Chen, and W.-Y. Chiu, RSC Adv., 4, 47436 (2014).

-

- 4. X. Zhang, T. Chen, W. Jiang, J. Liu, Y. Xu, and Z. Xie, Mater. Lett., 216, 63 (2018).

-

- 5. P.-P. Yin, G. Wu, R.-Y. Dai, W.-L. Qin, M. Wang, and H.-Z. Chen, J. Colloid Interf. Sci., 388, 67 (2012).

-

- 6. Y. Ding, M. Ye, A. Han, and Y. Zang, Prog. Org. Coat., 117, 69 (2018).

-

- 7. C. Wang, L. Wang, Y. Huang, X. Nan, Q. Fan, and J. Shao, Dyes Pigments, 139, 453 (2017).

-

- 8. D. Qi, Z. Chen, L. Yang, Z. Cao, and M. Wu, Adv. Mater. Sci. Eng., 2013, 1 (2013).

- 9. J. Yuan, W. Xing, G. Gu, and L. Wu, Dyes Pigments, 76, 463 (2008).

-

- 10. H. Wu, G. Gao, Y. Zhang, and S. Guo, Dyes Pigments, 92, 548 (2012).

-

- 11. J. Han, X. Li, Y. Feng, and B. Zhang, Opt. Mater., 37, 419 (2014).

-

- 12. Y. Zhang, M. Ye, A. Han, C. Ding, J. Yang, and K. Zhang, Ceram. Int., 44, 20322 (2018).

-

- 13. Y. Guan, B. Tawiah, L. Zhang, C. Du, and S. Fu, Colloids Surf., A, 462, 90 (2014).

-

- 14. J. Zhang, X. Li, X. Shi, M. Hua, X. Zhou, and X. Wang, Prog. Nat. Sci. - Mater., 22, 71 (2012).

-

- 15. H. Mao, C. Wang, C. Wang, K. Zhang, and S. Fu, Polym. Bulletin, 67, 1379 (2011).

-

- 16. M. Elgammal, R. Schneider, and M. Gradzielski, Dyes Pigments, 133, 467 (2016).

-

- 17. S. Lelu, C. Novat, C. Graillat, A. Guyot, and E. Bourgeat-Lami, Polym. Int., 52, 542 (2003).

-

- 18. F. K. Hansen and J. Ugelstad, J. Polym. Sci., Polym. Chem. Ed., 17, 3069 (1979).

-

- 19. B. J. Chamberlain, D. H. Napper, and R. G. Gilbert, J. Chem. Soc., Faraday Trans. 1, 78, 591 (1982).

-

- 20. J. J. Han, W. H. Zhang, X. G. Li, C. Sun, J. Z. Shao, and Y. Q. Feng, Mater. Res. Innov., 19, 24 (2015).

-

- 21. S. Fu, C. Xu, C. Du, A. Tian, and M. Zhang, Colloids Surf., A, 384, 68 (2011).

-

- 22. O. A. Hakeim, H. A. Diab, and J. Adams, Prog. Org. Coat., 84, 70 (2015).

-

- 23. O. A. Hakeim, A. A. Arafa, M. K. Zahran, and L. A. W. Abdou, Colloids Surf., A, 447, 172 (2014).

-

- 24. L. A. W. Abdou, M. M. El-Molla, O. A. Hakeim, M. S. El-Gammal, and R. Shamey, Ind. Eng. Chem. Res., 52, 2195 (2013).

-

- 25. T. Wen, X. Meng, Z. Li, J. Ren, and F. Tang, J. Mater. Chem., 20, 8112 (2010).

-

- 26. S. Farahmand, M. Ghiaci, and J. S. Razavizadeh, Inorg. Chim. Acta, 484, 174 (2019).

-

- 27. C. Agbo, W. Jakpa, B. Sarkodie, A. Boakye, and S. Fu, J. Disper. Sci. Technol., 39, 874 (2018).

-

- 28. J. Dong, S. Chen, D. S. Corti, E. I. Franses, Y. Zhao, H. T. Ng, and E. Hanson, J. Colloid Interface Sci., 362, 33 (2011).

-

- 29. S. Fu, C. Du, M. Zhang, A. Tian, and X. Zhang, Prog. Org. Coat., 73, 149 (2012).

-

- 30. A. A. Athanasiu, M. Deaconu, M. Crudu, S. Doncea, R. Stoica, L. Oproiu, R. Senin, M. Ruse, D. Rosu and C. Filipescu, Rev. Chim. (Bucharest), 68, 2 (2017).

- 31. M. A. Rauf, S. Hisaindee, J. P. Graham, and M. Nawaz, J. Mol. Liq., 168, 102 (2012).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(5): 716-721

Published online Sep 25, 2019

- 10.7317/pk.2019.43.5.716

- Received on Apr 25, 2019

- Revised on Jun 18, 2019

- Accepted on Jun 18, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Hyoung-Joon Jin

-

Department of Polymer Science and Engineering, Inha University, Incheon 22212, Korea

- E-mail: hjjin@inha.ac.kr

- ORCID:

0000-0002-1763-9455

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.