- A Study on the Improvement of Rheological Characteristics of HTPB/AP Propellant

Sungjun Park, Sunghan Choi, Jongkwon Song, Euiyong Park, and Taeho Rho†

Propulsion Center, Hanwha Daejeon Plant, Hanwha Corporation, 99 Oesam-ro, 8beon-gil, YuseoungGu, Daejeon 34060, Korea

- HTPB/AP계 추진제의 유변학적 특성 개선을 위한 연구

㈜한화 대전사업장 추진기술센터

In this study, we investigated the rheological properties of the hydroxyl terminated polybutadiene/ammonium perchlorate (HTPB/AP) propellant. In addition, the defects (e.g., pores or cracks) in the propellant were prevented by improving its rheological characteristics. Two different oxidizers were used. The viscosity was the lowest when the content of large particles was 65 wt% in the mixture of large and small particles. The burning rate catalyst increased the viscosity of the propellant. The curing catalyst did not affect the viscosity build-up but affected the final curing reaction. The viscosity decreased with the increase in the content of the plasticizer. However, this addition negatively affected the material properties. The final mixing temperature of the propellant did not affect the initial viscosity. During the development of the propellant, the physical properties, and processes of the propellant are trade-off relations. Therefore, it is necessary to select the appropriate composition through the experimentation.

본 연구에서는 hydroxyl terminated polybutadiene/ammonium perchlorate(HTPB/AP)계 추진제의 유변학적 특성을 개선하기 위한 연구를 진행하였다. 유변학적 특성 개선은 추진제 내부에 기공이나 균열 등과 같은 결함을 예방한다. 따라서 이러한 균열에 의해 발생하는 연소 면적의 증가로 인한 로켓 폭발 사고를 막을 수 있다. 입도가 다른 두 종류의 AP를 사용한 경우 큰 AP 입자 비율이 대략 65wt%에서 가장 낮은 점도를 나타내었다. 연소촉매는 추진제의 연소속도 조절에 관여하는 촉매지만 추진제의 점도상승에도 관여하는 것을 확인하였다. 경화촉매 함량 증가는 추진제의 유변학적 특성 개선에는 큰 영향은 없지만 최종 경도를 증가시켜 재료의 물성 개선 효과가 있다. 유변학적 특성 개선을 위해서는 가소제 함량이 증가할수록 좋지만 과량을 첨가하면 재료의 물성에는 부정적인 영향을 끼친다. 추진제 최종 혼화 온도는 초기 점도에 큰 영향을 끼치지는 않는다.

In this study, we investigated the rheological properties of the HTPB/AP propellant. In addition, the defects (e.g., pores or cracks) in the propellant were prevented by improving its rheological characteristics. Two different oxidizers were used. The viscosity was the lowest at 65 wt% of the large/small particle ratio.

Keywords: solid composite propellant, viscosity, packing fraction, burning rate catalyst, cure catalyst

혼합형 고체 추진제는 로켓용 고체 추진제로 가장 많이 사용되고 있으며 고체 산화제인 ammonium perchlorate(AP)와 고분자 바인더로 구성된다. 바인더로는 추진제의 기계적 성질과 노화 성질이 좋은 hydroxyl terminated polybutadiene (HTPB)를 주로 사용한다.1

이러한 액체 상태인 바인더를 경화하기 위해 이소시아네이트기(-NCO)를 가지고 있는 원료를 주로 사용한다. 일반적으로 isophorone diisocyanate(IPDI)를 주로 사용하며 우레탄 반응을 통해 바인더를 경화시킨다. 또한 기타 첨가제로 결합제와 촉매가 사용된다. 결합제는 고체 산화제와 고분자 바인더와의 결합력을 증가하여 추진제의 기계적 물성을 향상시키는 역할을 한다. 촉매는 연소촉매와 경화촉매가 사용되며, 연소촉매는 추진제의 연소속도를 향상시키는 역할을 하며, 경화촉매는 우레탄 반응을 촉진시켜 HTPB 바인더와 IPDI 경화제를 경화하는 역할을 한다.2

HTPB/AP계 추진제는 원료의 혼합 공정이 완료된 후에 원하는 형상의 그레인을 갖도록 추진기관의 연소관에 주조하게 된다. 주조된 추진제는 정해진 온도에서 일정 기간 동안 경화하면 고체 추진제로 제조된다. 이때 추진제 그레인 내부에 기공이나 균열 등과 같은 결함이 존재하면 원치 않는 연소 면적의 증가로 인해 폭발 사고가 발생할 수 있다.3,4 따라서 추진제의 혼합이 끝난 후 이러한 결함을 막고 주조 공정에서 원활하게 주조되려면 추진제의 점도가 낮을수록 유리하다.5,6

HTPB/AP계 추진제에서 고체 원료인 AP와 Al의 무게 함량은 80~90 wt% 정도이며, 최대 비추력과 밀도가 얻어지는 경우는 AP와 Al의 무게 함량이 88 wt% 정도가 되어야 한다. 따라서 고체 원료의 투입량을 높이는 것이 중요하며 일반적으로 입자 크기가 서로 다른 두 종류 또는 세 종류의 AP를 혼합하여 사용한다. 따라서 투입량을 늘리고 점도를 낮출 수 있도록 입자 크기가 다른 AP의 혼합 비율이 중요한 요소가 된다.3,5,6

또한 일반적으로 추진제와 같은 복합재료의 합성 시 가장 중요하게 고려되는 것이 바로 촉매이다. 일반적으로 복합재료의 합성 시 촉매의 함량 조절을 통해 반응속도를 결정한다.6 하지만, 너무 많은 촉매를 사용하면 필러(filler)가 적절히 분산되지 못해 혼합물의 점도가 상승하며, 또한 점도 상승으로 빠져나가지 못한 기포 등에 의해 재료의 물성이 저하된다.7 반대로 촉매를 소량 사용할 경우 원하는 경도로 경화 반응이 진행되지 않을 수 있다. 이렇듯 촉매 함량 조절을 통해 추진제 점도를 낮추는 등 유변학적 특성 개선이 필요하다.

가소제는 일반적으로 고분자의 유연성(flexibility)을 증가시키기 위해 첨가하는 물질이다.8 고분자 재료 합성 시 조성에 필수로 포함되며 가소제의 함량 조절을 통해 추진제의 유변학적 특성 변화를 기대할 수 있다.

본 연구에서는 HTPB/AP계 추진제의 점도를 낮추기 위해 입자 크기가 서로 다른 AP의 비율 변경, 연소촉매, 가소제 그리고 경화촉매 함량을 조절 등 추진제 조성을 변경하여 점도 개선을 하였으며 추진제 최종 혼화 온도 변화 등 추진제 혼합 공정 변경 통해 추진제 점도 개선 향상을 위한 연구를 진행하였다.

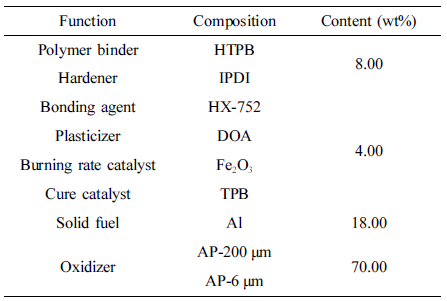

추진제 제작. 추진제 제작 시, 바인더로 삼양화학공업(주)의 HTPB(hydroxyl terminated polybutadiene)를 사용하였으며, 경화제로 Bayer Material Scienece LCC 사의 IPDI (isophorone diisocyanate), 가소제로 LG화학의 DOA(dioctyl adipate), 결합제로 ㈜거원기술의 HX-752(isophthaloylbis(2-methyl-aziridine))를 적용하였으며, 금속연료는 ㈜창성의 aluminum을, 산화제로는 ㈜한화의 AP를 사용하였다. AP는 두 종류로서 평균 입경은 큰 입자(이하 APC라 칭함) 가 200 μm, 작은 입자(이하 APF라 칭함)는 6 μm이었다. 연소촉매로는 Elementis Pigments Inc.의 Fe2O3를 사용하였다. 경화촉매는 동인화학(주)의 TPB(triphenylbismuth)를 사용하였다. 당량비는 0.750으로 제조하였으며 경화는 5일 진행하였다. Table 1에 해당 추진제 조성을 표기하였다.

추진제 점도 측정. 슬러리 상태의 추진제의 점도는 규격서 ADP-STD-1035 브룩필드 점도계에 의한 액체의 점도 측정방법에 따라 수행하였다. 추진제의 pot life를 예측하기 위해 Helipath stand에 Brookfield Synchro-Lectric Co., Model RV 회전식 점도계를 사용하였다. 또한 T-spindle을 이용하여 혼합이 완료된 고체 추진제의 점도를 50 oC 온도에서 측정하였다.

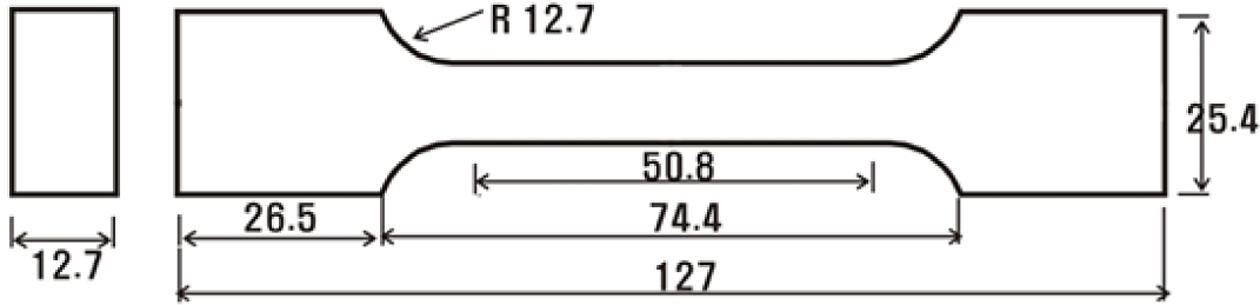

추진제 기계적 특성 측정. 경화가 완료된 추진제의 기계적 특성은 규격서 ADP-STD-2004 경화 추진제의 응력, 변형 및 탄성률 시험 방법에 따라 수행하였다. Figure 1과 같은 형태의 시편(JANNAF specimen)으로 제조하여 UTM(universal tensile tester)으로 신율-응력 곡선을 해석하여 강도, 신율, 탄성률을 구하였다. 인장 속도는 50 mm/min이었고, 20 oC, 35%RH에서 시험하였다. 실험은 총 5회 반복실험을 진행하였다. 추진제의 최대 인장강도는 Sm(stress at maximum load)으로 표기하며, 최대 인장강도에서의 연신율은 Em(strain at maximum load)으로 표기한다. 최대 인장강도의 측정은 최대 하중에서 시편의 원래 단면적을 나눠 계산한다.

시료의 밀도는 실리콘 오일(동점도 10 cs) 또는 물 속에서 평량할 수 있는 분석용 천평으로 측정한다. 시료는 먼저 공기 중에서 그 다음 실리콘 오일 또는 물속에서 0.1 mg까지 평량한다. 측정 중 실리콘 오일 또는 물의 온도를 측정하여 둔다.

추진제 경도 측정. 경화된 추진제의 경도는 규격서 ADP-STD-2003 경화 추진제의 쇼어 ‘A-2’ 경도 시험 방법에 따라 수행하였다. 일반 고무 및 고체 추진제의 경도 측정에 사용되고 있는 Shore A형 경도계를 사용하였다. 시험은 20 oC, 35%RH에서 실시하였다.

|

Figure 1 JANNAF specimen for the tensile test (unit: mm). |

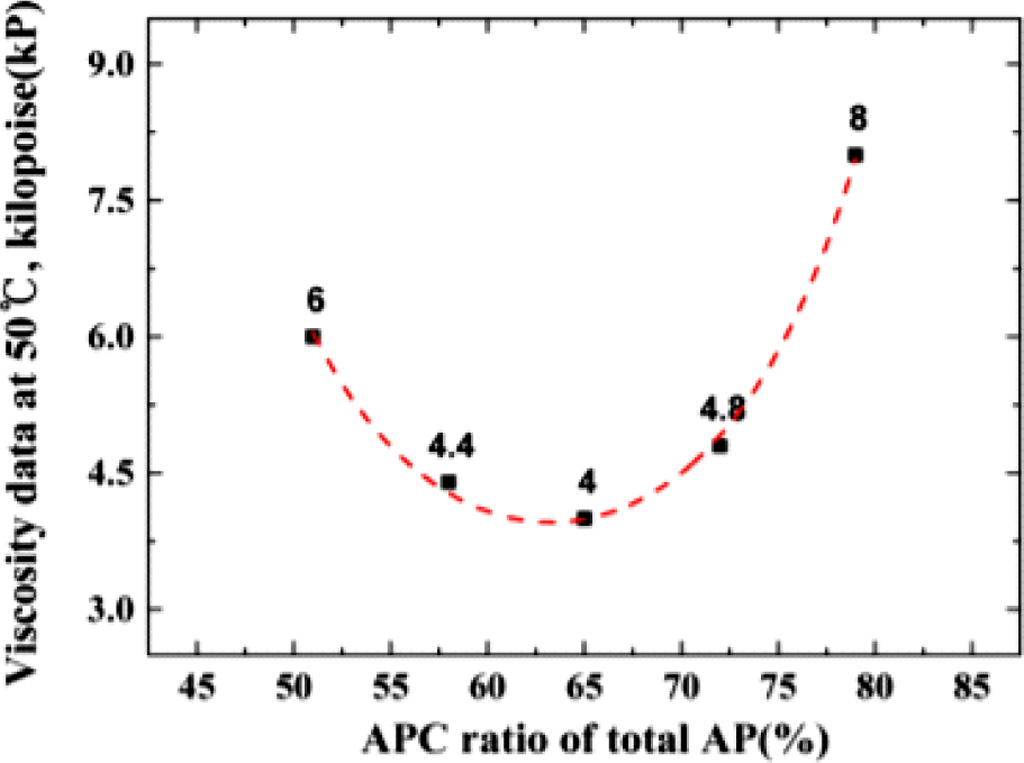

AP 혼합 비율에 따른 점도 변화. 본 실험의 경우 HTPB/AP 추진제를 사용하였으며, AP-200 μm, AP-6 μm의 AP를 사용하였다. 추진기관의 성능 유지를 위해 AP를 70 wt%, Al을 18 wt%로 고정하였다. AP 70 wt% 중에서 AP-200 μm와 AP-6 μm 비율 변화를 통해 점도 변화를 관찰하였다. 초기 점도 결과를 Figure 2에 나타내었다. HTPB/AP의 추진제에서 서로 입도가 다른 두 종류의 AP를 사용한 경우 큰 AP 입자 비율이 대략 60~70 wt% 범위에서 가장 낮은 점도를 나타낸 연구가 있다.3,6,9 실험 결과 AP-200 μm와 AP-6 μm 입자 비율이 65 wt%에서 4.0 kP(Kilopoise)로 가장 점도가 낮았다. HTPB/AP계 추진제에서는 다른 두 종류의 AP를 사용한 경우 큰 AP 입자 비율이 65 wt%에서 유변학적 특성, 즉 점도 개선 효과가 가장 우수하다고 판단한다.

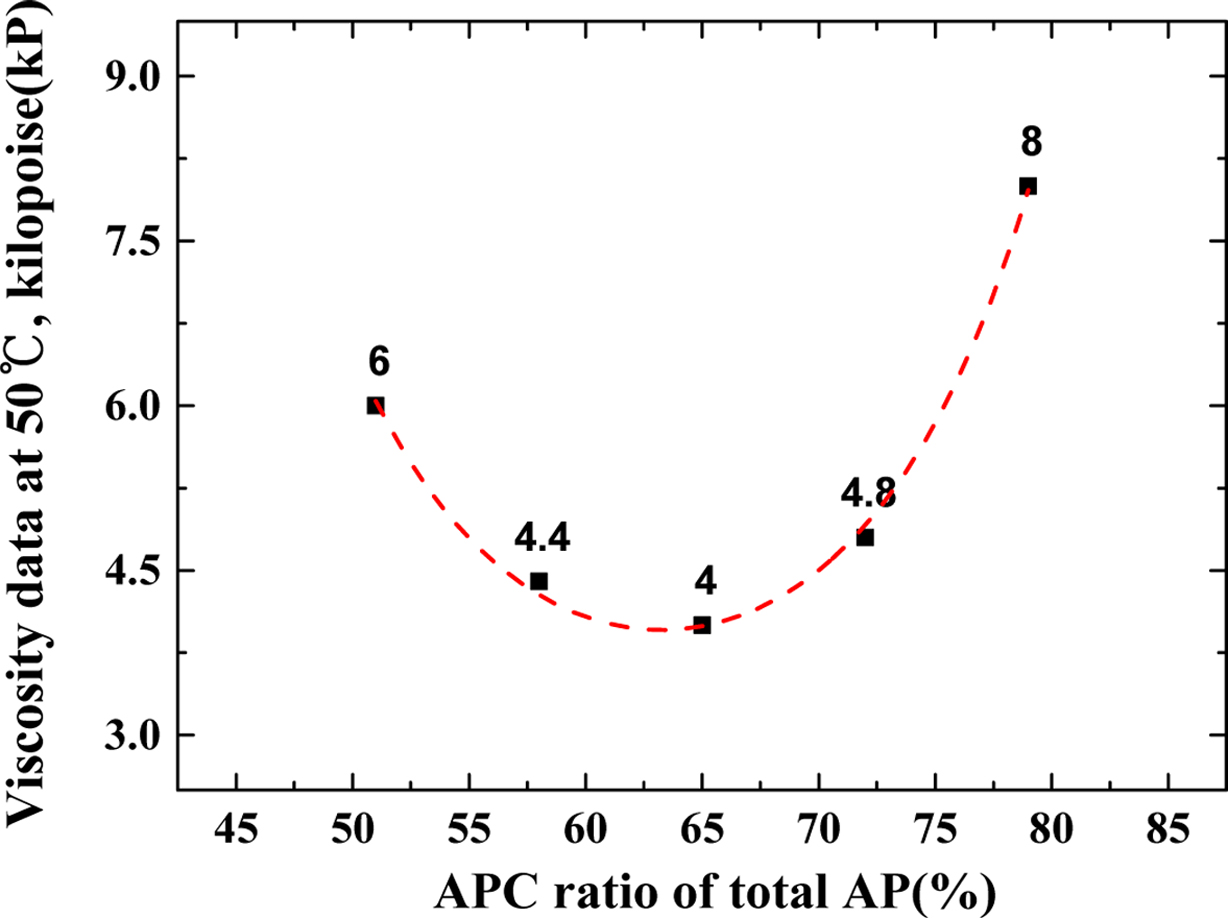

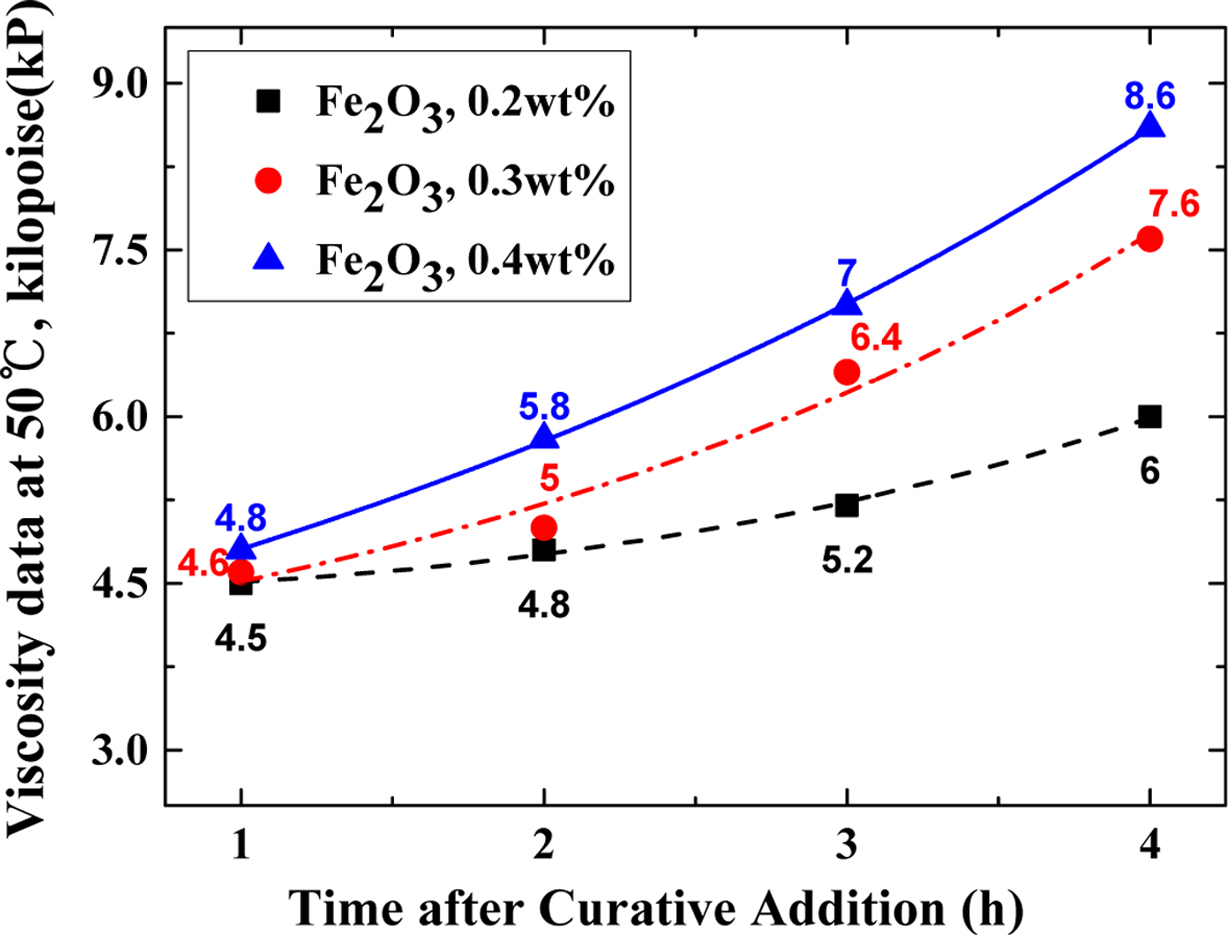

연소촉매 함량 변경에 따른 점도 변화. 연소촉매 함량에 따른 점도 변화를 Figure 3에 나타내었다. 본 실험은 총 AP 비율 중 AP-200 μm 비율을 약 72 wt%로 고정하였다. AP-200 μm 비율을 72 wt%로 고정한 이유는 Figure 2에 AP-200 μm 비율이 65 wt%에서 유변학적 특성이 가장 우수하지만, 추진제 연소속도가 너무 빠르기 때문에 AP-200 μm의 비율을 다소 높였다. AP-200 μm 비율이 늘어날수록 추진제의 연소속도가 감소하기 때문이다.4 DOA 2.25 wt%, TPB 0.025 wt%로 고정하였다. 연소촉매 함량 증가에 따라 초기점도 변화는 차이가 없으나 시간에 따른 점도 상승(viscosity build-up)에 차이가 있었다. 연소촉매는 최대 0.4 wt%로 한정하였으며 이는 연소촉매가 0.5 wt% 이상 과량 첨가되었을 때 산화되어 추진제 노화에 악영향을 끼칠 우려가 있기 때문이다.10 연소촉매가 0.2 wt%일 때 추진제 점도 상승이 가장 낮으며, 공정성에 유리한 것을 알 수 있다. 연소촉매는 추진제의 연소속도 조절에 관여하는 촉매지만 추진제의 점도 상승에도 관여한다. 연소 촉매 함량이 낮을수록 점도가 낮아져 공정성에는 유리하지만 연소속도가 떨어지는 단점이 있다.5 연소속도가 떨어질수록 로켓 추진기관의 추력(thrust)이 낮아져 추진제의 성능을 나타내지 못한다. 따라서 추진제의 성능을 저하시키지 않으면서 공정성에도 크게 영향을 끼치지 않은 연소 촉매 함량을 결정해야 한다.

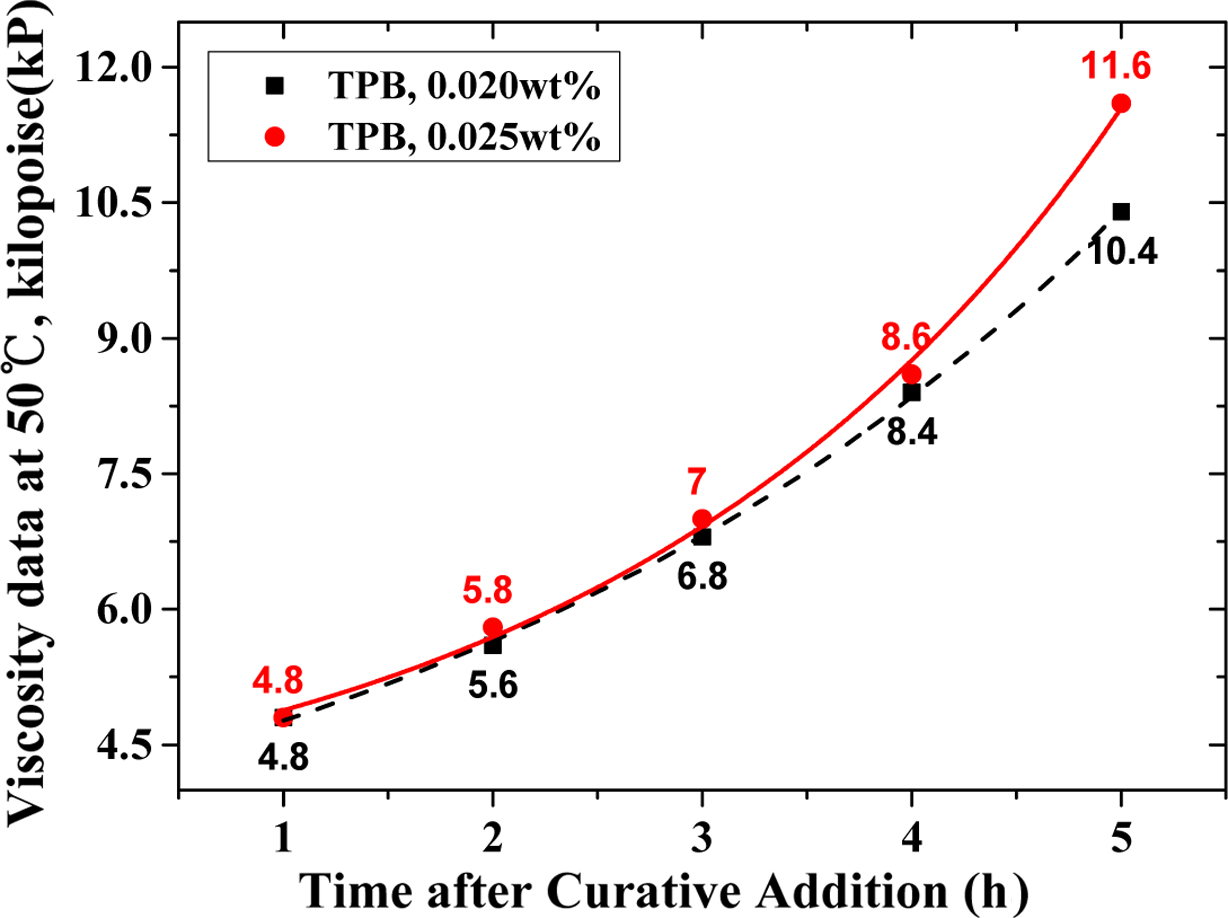

경화촉매 함량 변경에 따른 점도 변화. 경화촉매 함량에 따른 점도 변화를 Figure 4에 나타내었다. 본 실험은 총 AP 비율 중 AP-200 μm 비율을 약 72 wt%로 고정하였고 Fe2O3는 0.2 wt%, DOA 2.25 wt%로 고정하였다. TPB 함량이 증가할수록 경화제 투입 후 4시간 동안 점도 상승의 차이가 크게 없지만 5시간에서 점도의 차이가 생기기 시작하였다. 추진제 경화 후 5일 후 시편의 경도는 TPB 0.025 wt% 적용한 경우 53, 0.020 wt% 적용한 경우 45를 나타내었다. 경화촉매는 초기 점도상승에는 큰 영향을 끼치지는 않지만 경화 후 추진제의 경도가 차이가 약 8 정도 나는 것을 통해 반응성이 증가한 것을 확인할 수 있다. 경화 중 HTPB의 수산화기(-OH)와 IPDI의 이소시아네이트기(-NCO)의 반응성을 증가시켜 최종 경화반응에 영향을 주는 것으로 판단한다.1,2 경화촉매 함량 증가는 추진제의 유변학적 특성 개선에는 큰 영향은 없지만 최종 경도를 증가시켜 재료의 물성 개선에 효과가 있다. 따라서 본 연구에서는 TPB 0.025 wt%가 적절한 조성이다.

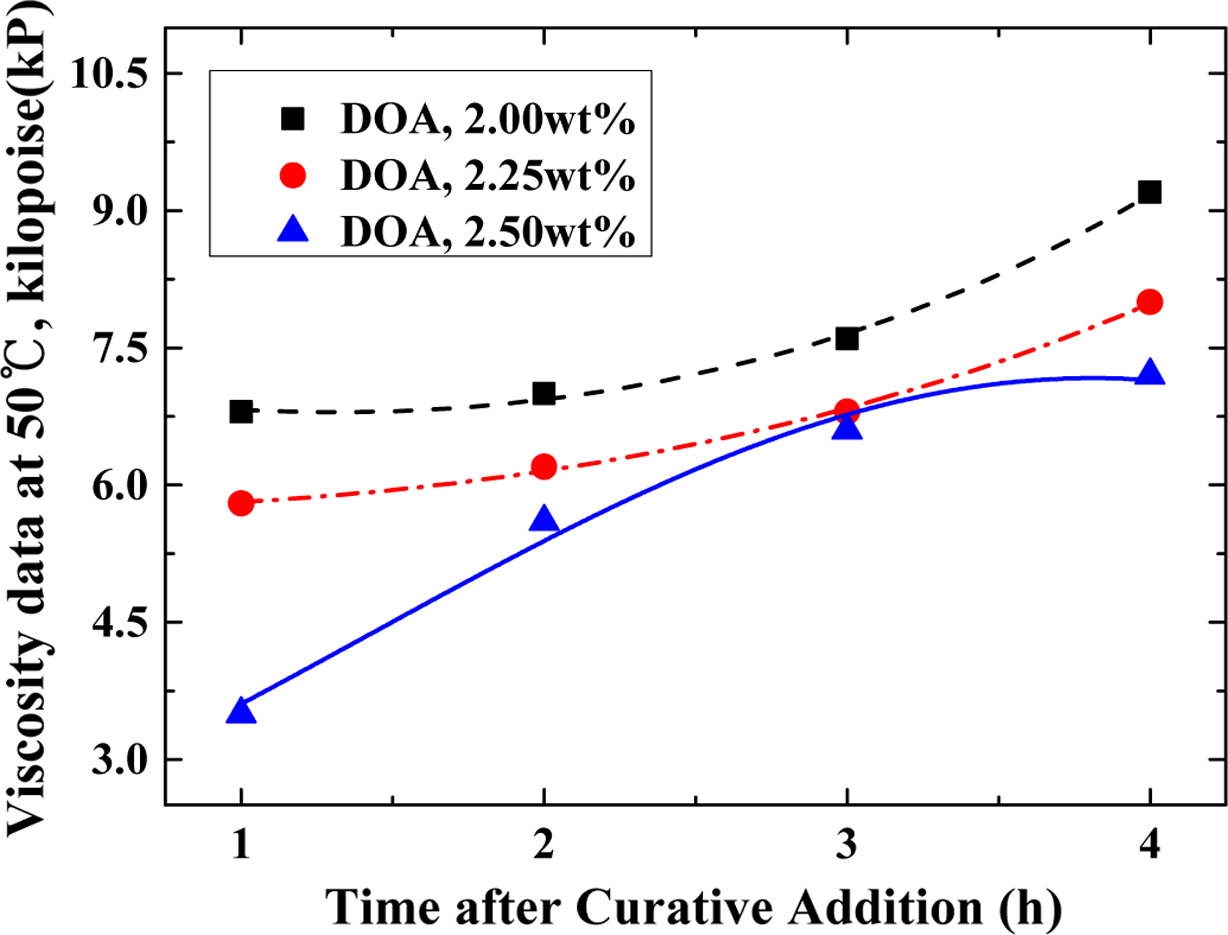

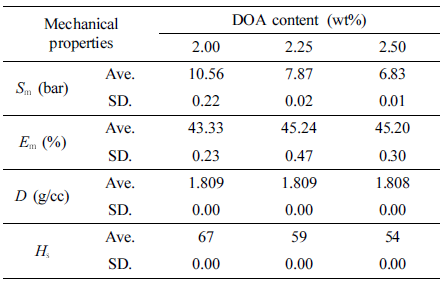

가소제 함량 변경에 따른 점도 변화. 가소제 함량에 따른 점도 변화를 Figure 5에 나타내었다. 본 실험은 총 AP 비율 중 AP-200 μm 비율을 약 72 wt%로 고정하였고, Fe2O3는 0.2 wt%, TPB 0.025 wt%로 고정하였다. 본 실험에서는 가소제 함량을 2.00, 2.25, 2.50 wt% 첨가였다. Table 2와 같이 가소제 함량 증가에 따라 공정성과 신율 모두 향상되었다. 또한 추진제의 신율이 증가할수록 장기저장성에 유리하다. 따라서 본 연구에서는 최대 신율을 나타내는 DOA 2.25 wt%가 가장 우수한 함량이라고 판단한다. DOA 2.50 wt%를 첨가한 경우 더 이상의 Em 증가는 없으며 Sm이 떨어지는 결과를 나타내었다.

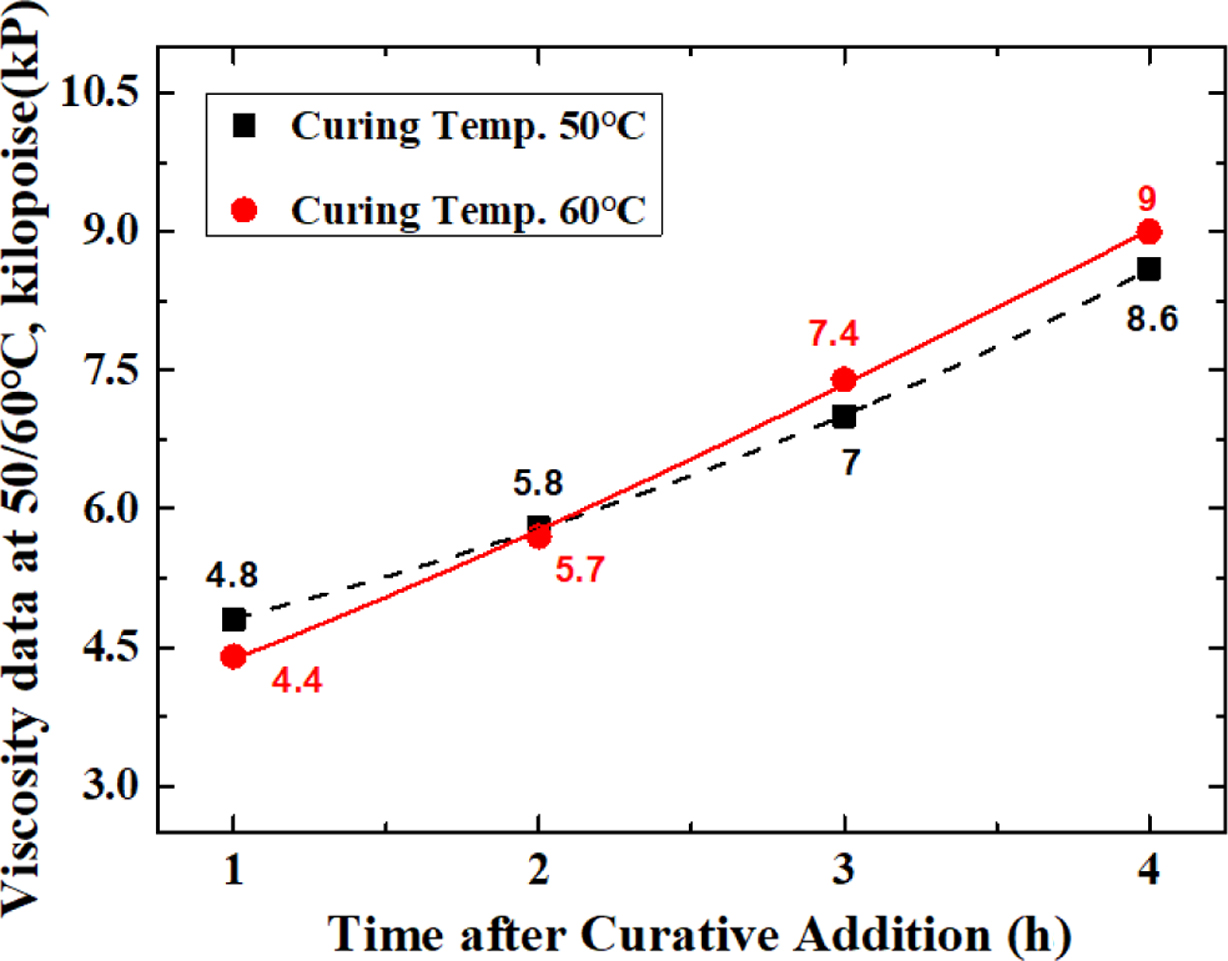

최종 혼화 온도 변경에 따른 점도 변화. 일반적으로 우레탄 결합의 반응 속도는 온도가 상승할수록 빨라진다.11 따라서 추진제의 온도가 상승할수록 경화반응이 빠르게 일어나 추진제의 점도가 상승한다. 하지만, 액체의 경우 온도가 상승할수록 점도가 낮아지는 특성이 있다.12 따라서 슬러리 상태 추진제의 최종 혼화 온도는 공정성에 상당히 중요한 영향을 끼친다.

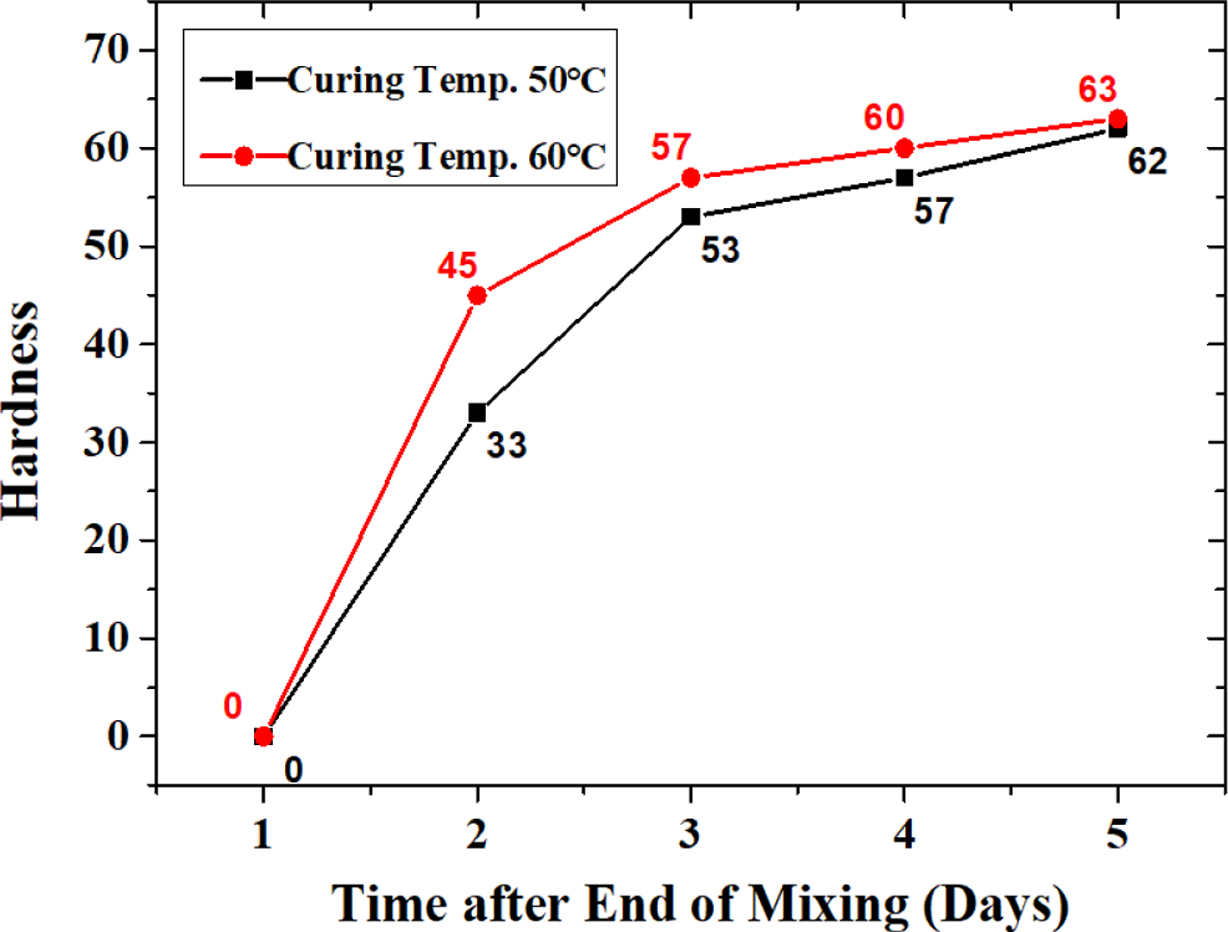

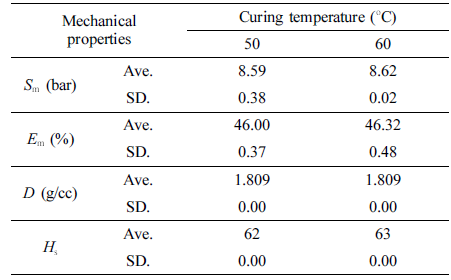

본 연구에서 최종 혼화 온도에 따른 추진제 점도 상승을 Figure 6에 나타내었다. 혼합이 끝난 후 4시간 동안 점도 차이는 크지 않았다. 조금 더 긴 시간 동안 경화 온도에 따른 경화반응을 확인해 보았다. Figure 7에 경화일에 따른 추진제 경도를 나타내었다. 60 oC에서 경화한 추진제가 초기 경화 3일차까지는 경화속도가 빠르지만 경화 5일차의 최종 경도는 차이가 없다. 또한 추진제의 물성에도 차이가 없었다. Table 3의 경화한 추진제의 물성을 나타내었다. 신율, 강도, 경도 모두 차이가 없는 것을 알 수 있다.

|

Figure 2 Viscosity at the end of mixing. |

|

Figure 3 Effect of the Fe2O3 content on viscosity. |

|

Figure 4 Effect of TPB content on viscosity. |

|

Figure 5 Effect of DOA content on viscosity. |

|

Figure 6 Effect of the curing temperature on viscosity. |

|

Figure 7 Time at the end of mixing and its effect on hardness. |

HTPB/AP 계열의 고체 추진제의 유변학적 특성 개선하기 위하여 연구 고찰한 결과, 다음과 같은 결론을 얻었다.

1. 입도가 다른 두 종류의 AP를 사용한 경우 큰 AP 입자 비율이 대략 65 wt%에서 가장 낮은 점도를 나타내었다.

2. 연소촉매 함량이 적을수록 점도가 낮고 공정성에 유리한 것을 알 수 있다. 본 연구에서는 0.2 wt%에서 점도가 가장 낮았다. 연소촉매는 추진제의 연소속도 조절에 관여하는 촉매지만 추진제의 점도상승에도 관여하는 것을 확인하였다.

3. 경화촉매 함량 증가는 추진제의 유변학적 특성 개선에는 큰 영향은 없지만 최종 경도를 증가시켜 재료의 물성 개선 효과가 있다. 따라서 본 연구에서는 TPB 0.025 wt%가 적절한 조성이다.

4. 가소제 함량 증가에 따라 공정성과 신율 모두 향상되었다. 따라서 본 연구에서는 최대 신율을 나타내는 DOA 2.25 wt%가 가장 우수한 함량이라고 판단한다. DOA 2.50 wt%를 첨가한 경우 더 이상의 Em 증가는 없으며 오히려 Sm이 떨어지는 결과를 나타내었다. 유변학적 특성 개선을 위해서는 가소제 함량이 증가할수록 좋지만 과량을 첨가하면 재료의 물성에는 부정적인 영향을 끼친다.

5. 추진제 최종 혼화 온도는 초기 점도에 큰 영향을 끼치지는 않는다. 또한 60 oC에서 경화한 추진제가 초기 경화 3일차까지는 경화속도가 빠르지만 경화 5일차의 최종 경도는 차이가 없다. 또한 추진제 물성에도 차이가 없었다.

추진제 개발에 있어서 추진제의 물성과 공정성은 트레이드오프(trade-off) 관계이다. 실험을 통해 추진제 공정성과 물성 사이에서 적절한 조성 선정이 중요하다. 또한 본 연구를 통해 추진제 그레인 내부에 기공이나 균열 등과 같은 결함을 예방하여 원치 않는 연소 면적의 증가로 인해 폭발 사고를 막을 수 있다.

- 1. B. P. Mason and C. M. Roland, Rubber Chem. Technol., 92, 1 (2019).

-

- 2. C. Shalini and N. D. Pragnesh, Arabian Journal of Chemistry, Available online (2015). http://doi.org./10.1016/j.arabjc.2014.12. 033.

-

- 3. G. P. Sutton and O. Biblarz, Rocket Propulsion Elements, 8th ed., John Wiley & Sons Inc., New York, N.Y., USA, 2010.

-

- 4. J. S. Ha and J. H. Kim, Int. J. Mod. Phys.: Conf. Ser., 6, 178 (2012).

-

- 5. Y. J. Yim, E. J. Park, T. H. Kwon, and S. H. Choi, J. of the Korean Society of Propulsion Engineers, 20, 14 (2016).

-

- 6. S. J. Park, J. U. Won, J. H. Park, E. Y. Park, and S. H. Choi, J. of the Korean Society of Propulsion Engineers, 22, 65 (2018).

-

- 7. S. N. Aqida, M. I. Ghazali, and J. Hashim, J. Teknol., 40(A), 17 (2004).

-

- 8. D. Y. Mok, I. S. Kim, D. H. Kim, and G. N. Kim, Elastomers Compos., 47, 318 (2012).

-

- 9. A. M. Maraden and H. E. Mostafa, 44th International Annual Conference of the Fraunhofer ICT, vol 26, Karlsruhe, Germany (2013).

- 10. J. T. Lutz, Thermoplastic Polymer Additives, 1st ed., Marcel Dekker Inc., New York, N.Y., USA, 1989.

-

- 11. H. S. Lee and D. M. Kim, J. Korean Soc. Precis. Eng., 30, 317 (2013).

-

- 12. S. M. Kim, S. H. Kim, E. J. Lee, H. J. Park, and K. Y. Lee, Polym. Korea, 41, 610 (2017).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(5): 700-704

Published online Sep 25, 2019

- 10.7317/pk.2019.43.5.700

- Received on Apr 19, 2019

- Revised on May 27, 2019

- Accepted on Jul 22, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Taeho Rho

-

Propulsion Center, Hanwha Daejeon Plant, Hanwha Corporation, 99 Oesam-ro, 8beon-gil, YuseoungGu, Daejeon 34060, Korea

- E-mail: nth9596@hanwha.com

- ORCID:

0000-0002-7729-9763

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.