For uniform evaporative crystallization, it is important to appropriately control the degree of supersaturation of each solution position by the evaporation rate. In this study, uniform spherical crystals were obtained by conducting polymer-induced crystallization in the evaporation system of controlled air flow. In the evaporation system, mixture solution of luteolin and ethyl cellulose was evaporated for crystallization, and uniform circular crystals were formed in the order of evaporation. Depending on the degree of volatility of the solvent, the moving rate of the substrate should be controlled. The higher the concentration of the solution, the thicker the crystals were produced. When ethyl cellulose was added, the morphology of the luteolin crystals changed into the form of agglomerated tiny clusters, and the crystallinity decreased. As a result, the crystallization of luteolin in presence of a polymer, which can be used to prepare a unique form of complex crystals, expects various applications of luteolin.

균일한 증발결정화를 위해서는 캐스팅된 용액을 증발시킬 때, 증발 속도에 의한 각 위치의 과포화도를 조절하는 것이 중요하다. 본 연구에서는 공기 흐름을 조절한 증발 시스템에서 고분자 유도 결정화를 통해 균일한 구형 결정을 얻어냈다. Luteolin과 ethyl cellulose의 혼합 용액으로부터 균일한 원형 결정이 증발 순서에 따라 배열되었다. 용매의 휘발성에 따라 기판 속도를 조절했고, 용액 농도가 높을수록 두꺼운 결정이 생성되었다. 또한 ethyl cellulose에 의해 luteolin 결정의 모폴로지는 응집된 작은 덩어리 형태로 바뀌었고, 결정성은 감소하였다. 결과적으로, luteolin과 고분자의 증발결정화를 이용해 독특한 형태의 복합결정체를 만들 수 있어, 다양한 응용이 가능할 것으로 보인다.

Uniform spherical crystals were obtained by conducting polymer-induced crystallization in evaporation system of controlled air flow. The crystallization of luteolin in presence of a polymer, which can be used to prepare a unique form of complex crystals, expects various applications of luteolin.

Keywords: evaporation crystallization, limited air-flow system, uniform spherical crystal, luteolin, ethyl cellulose

이 논문은 2018년도 Chung-Ang University Graduate Research Scholarship (CAU GRS)과 2014년도 미래창조과학부의 재원으로 한국연구재단 기초연구사업(Engineering Research Center 2014R1A5A1009799)의 지원을 받아 수행된 연구임.

결정화란 과포화 상태의 액체, 기체 등에서 자기조립(self-assembly)에 의해 고체상으로 석출되는 현상을 의미한다. 결정화 기술은 분리기술, 기능성물질 개발, 나노입자의 활용등 광범위한 산업에 기반기술로 사용되고 있다.1-4 유기, 무기 물질에 제한없이 고순도 물질 및 결정 입자의 성능 향상에 널리 적용되어온 기술이며 이에 대한 응용은 점차 다양해지고 있다.5-8 결정화의 핵심적인 현상은 결정핵생성(crystalnucleation)과 결정성장(crystal growth)의 두 가지 과정으로 설명할 수 있다. 이러한 과정에는 열역학적 에너지를 유지하기위해 혼합, 물질 및 열 전달, 결정화 시간 등의 여러 변수가관여하게 된다. 이런 다양한 변수들을 하나만 조절한다고 해서 생성되는 결정의 물성을 변화시킬 수는 없으며, 여러 인자들을 복합적으로 조절해야만 비로소 원하는 결정화를 유도할 수 있게 된다.9,10

결정화를 유도하는 궁극적인 동력은 과포화도의 변화이다.안정된 용액을 과포화 상태까지 이르도록 하여 고체가 석출되도록 한다.11-13 과포화도 변화를 이끌어내는 방법에는 여러가지가 있다. 1) 냉각결정화(cooling crystallization), 2) 반용매를 이용한 결정화(drowning-out crystallization), 3) 증발결정화(evaporation crystallization) 등이 있다. 이 연구에서 다루고자 하는 것은 증발결정화로, 증발결정화는 batch 반응기 안에서 증발 속도를 조절하여 서서히 증발시키는 방법, 지속적으로 제공되는 용액을 캐스팅하는 방법 등 다양한 시도가 진행되고 있다.14-16 특히, 필름 제형을 만들기 위해서는 용액을 캐스팅하면서 증발시키는 방법이 가장 효율적이다. 대표적으로 유기, 무기물질의 용액을 기판 위에 얇게 깔아주면서 기판의 온도를 높게 하여 빠르게 증발시키는 공정이 있다. 그러나 일정한 속도로 동일한 양의 용액을 지속적으로 공급하는 점에는 공정상 어려움이 있다. 또한 얇게 깔아준 용액 표면에서 불균일하게 먼저 결정 핵생성이 일어나 그 지점부터결정화가 발생되기도 한다. 또는 온도 구배가 제공되어 있는두 개의 stage 위를 기판이 움직이도록 하는 방법도 자주 사용된다. 그러나 이와 같은 방법은 캐스팅된 용액의 표면이 노출되어 있는 상태이기 때문에 온도 구배에 따라 한 방향으로성장하는 결정이 있지만 매우 극소량이고 대부분은 불균일하게 성장한다.

우리는 이 실험에서 폴리페놀(polyphenol)의 한 종류인luteolin을 사용하였다. 폴리페놀은 분자 하나에 페놀 그룹이두 개 이상 있는 물질을 의미하며 과일이나 채소에 많이 들어있다. 카테콜(catechol), 파이로갈롤(pyrogallol) 등의 기능기가 많이 존재하기 때문에 피부에 바르거나 섭취하였을 때 항산화 작용을 하는 성질을 가지고 있다.17-21 균일한 형태로 증발 결정화를 제어하였을 때 얻어진 결과물이 제약 분야에서장점을 가질 수 있도록 해당 물질을 선택하여 실험을 진행하였다. 특히 구형의 결정입자를 얻을 경우 후속 가공 공정이매우 용이하다. 최근 이러한 구형 결정입자를 얻고자 하는 구형 결정화(spherical crystallization) 공정이 널리 연구되어 오고 있으며 다수의 약물들이 방출성, 안정성을 유지하면서 가공성을 높인 구형 결정으로 성공적으로 가공될 수 있음을 보였다.22-24 그러나 이들 공정 중에 증발 결정화를 시도한 경우는 아직 없다. 또한 고분자를 사용한 경우도 매우 드문데, 고분자를 사용한 유도 결정화의 경우 결정 입자와 고분자의 복합 입자를 얻어낼 수 있어 보다 넓은 영역에서 방출 및 안정성을 조절할 수 있는 장점이 있다.

본 연구에서는 온도 구배를 제공하면서 용매 기체의 증발로 과포화에 도달할 수 있는 시스템을 직접 제작하였다. 이시스템 내부에 용매가 증발한 후에 포화된 상태로 유지되는부분과 슬릿을 제공하여 지속적으로 증발이 이루어지는 부분을 나누었다. 또한 용액을 캐스팅한 유리 기판 전체가 온도구배를 따라 움직이기 때문에 지속적인 결정 핵생성과 결정성장이 가능하다. 먼저 높은 온도에 놓인 용액 부분이 과포화 상태에 도달하면서 증발이 완료되고, 기판이 결정 성장 속도를 따라 움직이게 되면 또다시 용액 다른 부분이 높은 온도에 도달하여 동일한 조건에서 증발 결정화가 일어날 수 있도록 한다. 고분자가 있는 상태에서 증발결정화를 진행하였을 때 결정의 모폴로지와 결정성에 어떤 영향을 미치는지에대해서도 연구하였다. 기판을 끌어주는 속도를 조절함으로써용액의 증발 속도를 조절하였다. 이를 다양하게 변화시켰을때 결정화 과정에서 어떤 차이가 있는지도 분석하였다. 그리고 용액의 농도에 따라 결정이 형성되는 빈도나 모폴로지도실험을 통해 관찰하였다.

시약. Luteolin(3',4',5,7-tetrahydroxyflavone, 98% purity)과 ethyl cellulose(45-55 mPa∙s, 5% in toluene + ethanol(80:20) at 25 ℃)는 TCI(Tokyo, 일본)에서 구매하였다. Tetrahydrofuran (THF)과 hydrochloric standard solution(HCl, 0.1 N)은 대정(시흥, 한국)에서 구입하였다. 써멀 그리스(M2 써멀 컴파운드)는 Thermolab(안산, 한국)에서 구매하였다. 증류수는 2차 증류수를 사용하였으며 모든 물질은 정제 없이 사용하였다.

Luteolin 용액 제조. 1) 순수 luteolin 용액; 5 wt%의 농도가 되도록 THF에 녹이고 30분 동안 상온에서 200 rpm으로 혼합한다. 2) Luteolin과 ethyl cellulose 혼합용액; ethyl cellulose를 0.05 wt%의 농도가 되도록 THF에 녹이고 상온에서 300 rpm으로 24시간 동안 녹인다. 충분히 녹은 ethyl cellulose 용액에 5 wt%의 농도로 luteolin을 넣고, 30분 동안 상온에서 200 rpm으로 녹여 준비한다.

실리콘 몰드 준비. 용액을 캐스팅할 몰드를 3 mm 두께의 실리콘 플레이트로 제작한다. 50×50 mm 사이즈의 정사각형으로 가운데 부분이 뚫려 있는 형태로 잘라서 준비한다.

유리 기판 준비. 100×100×1 mm의 유리 기판을 사용하였다. 0.01 M HCl 수용액 500 mL를 만든다. 유리 기판을 부드러운 스펀지로 세척하여 0.01 M HCl 수용액에 30분 담가 놓는다. 30분 경과 후 유리 기판을 완전히 건조한다. 그리고 증류수에 다시 30분 동안 담가서 유리 기판의 표면을 hydrophilic 처리해준다.

슬릿 케이스 준비. 지름 100 mm × 높이 10 mm의 납작한 원기둥 형태의 폴리스티렌 케이스를 슬릿 케이스로 이용한다. 슬릿은 실리콘 몰드가 hot stage에 닿아 있는 부분의 바로 위쪽에 위치한다. 50×2.5 mm의 긴 직사각형 형태의 슬릿을 만들어준다.

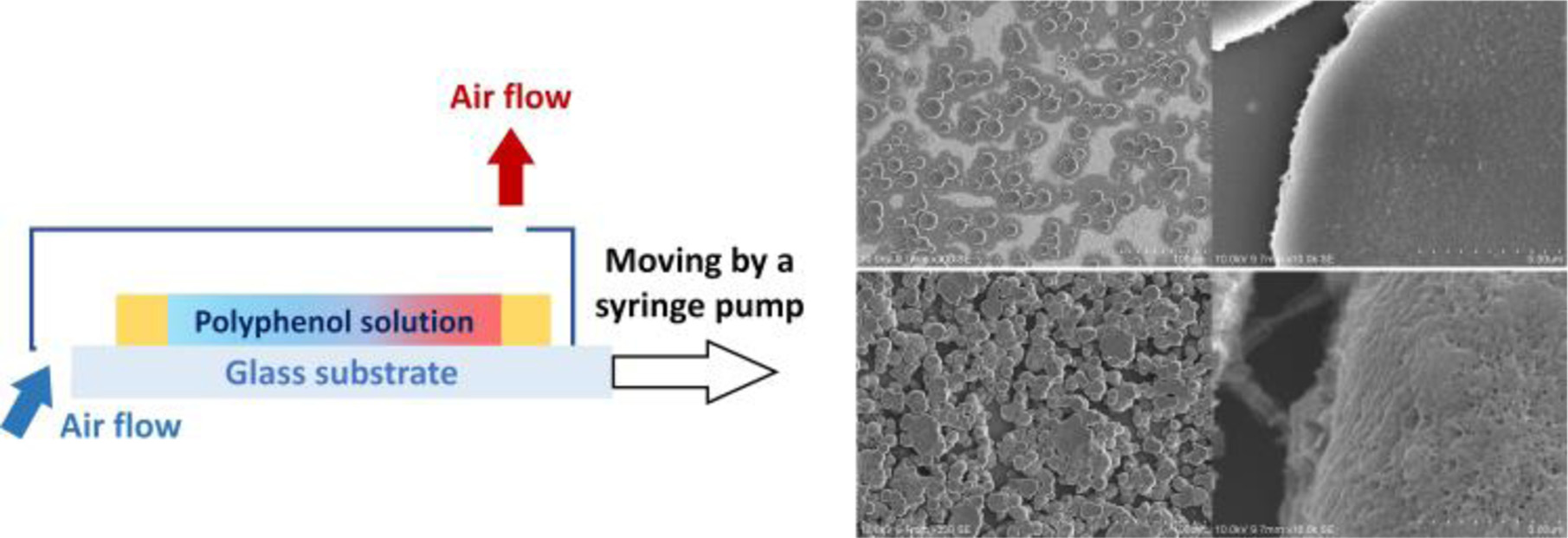

제한된 공기흐름 시스템 내부에서의 증발결정화. 20 ℃로 유지된 cold stage와 75 ℃로 유지된 hot stage를 나란히 놓고 수평을 맞춘다. 위에서 준비된 유리 기판을 완전 건조한 후 세척한 실리콘 몰드를 붙인다. 실리콘 몰드를 붙인 면의 반대쪽 면에 써멀 그리스를 0.1 g 얇게 펴서 발라준다. 유리 기판과 hot stage의 공간을 채워 열전달을 원활하게 해준다. 이는 국소적이고 빠른 증발을 일으키기 위함이다. 준비된 기판을 hot stage에 폭 1 cm만큼 걸치게 놓아준다. Pre-heating을 70초 동안 해준다. 몰드에 순수 5 wt% luteolin 용액, luteolin과 ethyl cellulose 혼합 용액을 각각 캐스팅해준다. 신속하게 준비해 둔 슬릿 케이스의 슬릿이 hot stage 쪽의 용액 바로 위에 위치하도록 덮어준다. Figure 1과 같이, 시린지 펌프(syringe pump, KDS-100, KD Scientific, 미국)를 이용하여 슬릿 케이스를 덮은 용액 기판을 30 µm/s 속도로 끌어주며 증발시킨다.

생성된 증발결정의 모폴로지 및 GI-XRD를 통한 결정성 분석. 제한된 공기 흐름 시스템을 통해 생성된 결정의 패턴과 표면 모폴로지는 optical microscopy(OM, BX51TRF, Olympus Co., Tokyo, 일본)와 field emission scanning electron microscopy(FESEM, SIGMA, Carl Zeiss, Oberkochen, 독일)로 확인하였다. 샘플은 데시케이터(desiccator, 25 ℃, 20±0.5% RH) 안에서 24시간 동안 건조된 후에 관찰되었다. 건조된 샘플은 carbon coater(SPT-20, COXEM Co., 한국)에 의해 process current 4 mA로 100초간 백금(Pt)으로 코팅하였다. New DB-Advance X-ray diffractometer(XRD, D8 QUEST, Bruker-AXS, Massachusetts, 미국)에 의해 분석되었다. Cu-Kα – targets에서의 0.0204(2q/s) 스캐닝 속도, 40 kV, 40 mA 로 샘플의 결정성을 확인하였다. 유리 기판에 증발된 얇은 샘플을 효과적으로 검출하기 위해 grazing incidence(GI) mode를 사용하였다.

|

Figure 1 Home-made apparatus of evaporative crystallization with controlled air flow for the polymer-directed crystallization of polyphenols. |

제한된 공기흐름 시스템에서의 증발속도. 본 연구에서 직접 제작한 제한된 공기흐름 시스템에서 적절한 온도 구배를 사용하여 luteolin의 균일한 결정화를 유도하였다. 0.3 mm 두께의 몰드 내부에 용액이 캐스팅되고 슬릿 케이스로 덮혀 있는 상태에서 증발 결정화가 일어나게 된다.

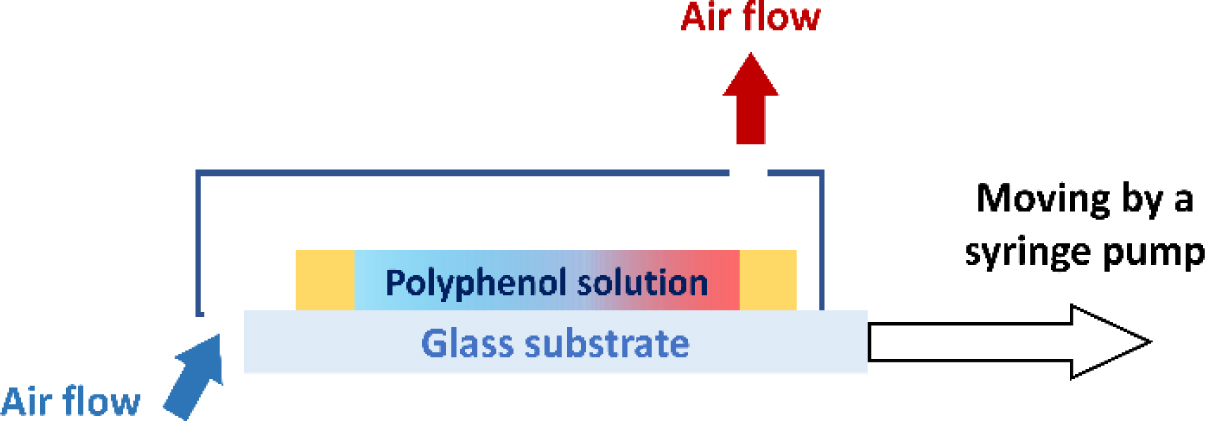

전체 용액은 80 ℃ hot stage 부분에 1 cm의 폭으로 걸쳐져 있다. Figure 2는 캐스팅된 용액을 위 쪽에서 바라봤을 때, 국지적으로 증발속도에 차이를 주는 주요 변수인 온도 구배를 모식도로 나타낸 것이다. 붉은색으로 표시된 Area 1의 상단에 슬릿이 위치해 있고 용액은 hot stage와 공기에 동시에 노출되어 있다. 따라서 이 부분의 용액 표면이 다른 부분에 비해 온도가 높기 때문에 빠른 속도로 용매가 증발하며, 농도가 높아진다. 이는 선택적, 국소적으로 빠른 결정 핵생성을 유도하는 역할을 하며, 슬릿이 없는 부분으로의 secondary nucleation이 일어나며 순차적인 균일한 결정 성장을 발생시킨다. 그리고 푸른색으로 표시된 Area 2는 아랫부분의 슬릿을 통해 공기가 유입될 수 있도록 되어 있고, cold stage 쪽에 놓였다. Area 1에서 상대적으로 고온에서 용매가 증발한 증기가 좁은 슬릿을 통해 천천히 빠져나가므로, Area 2에는 포화된 상태의 THF 증기로 차게 된다. 반대편 부분에서는 THF가 낮은 온도를 유지하게 되므로 과포화 상태에 도달하기까지 시간이 길다. 위와 같은 변수들에 의해 위치에 따른 증발속도에 차이를 주었다. 그리고 시린지 펌프를 통해 유리 기판을 일정속도로 끌어당기면 특정 부분부터 빠르게 증발시키고 연속적으로 바로 다음 증발을 유도하는 위의 모든 과정이 순차적으로 일어나게 된다. 따라서 증발속도의 차이와 연속적으로 온도구배에 의해 촉진되는 증발결정화에 의해 균일한 luteolin 결정이 재현성 있게 형성됨을 확인했다.

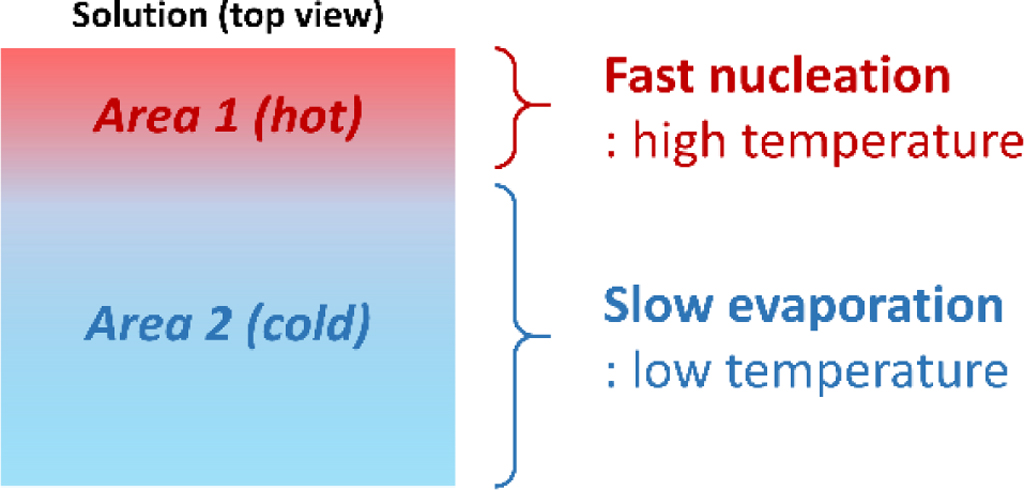

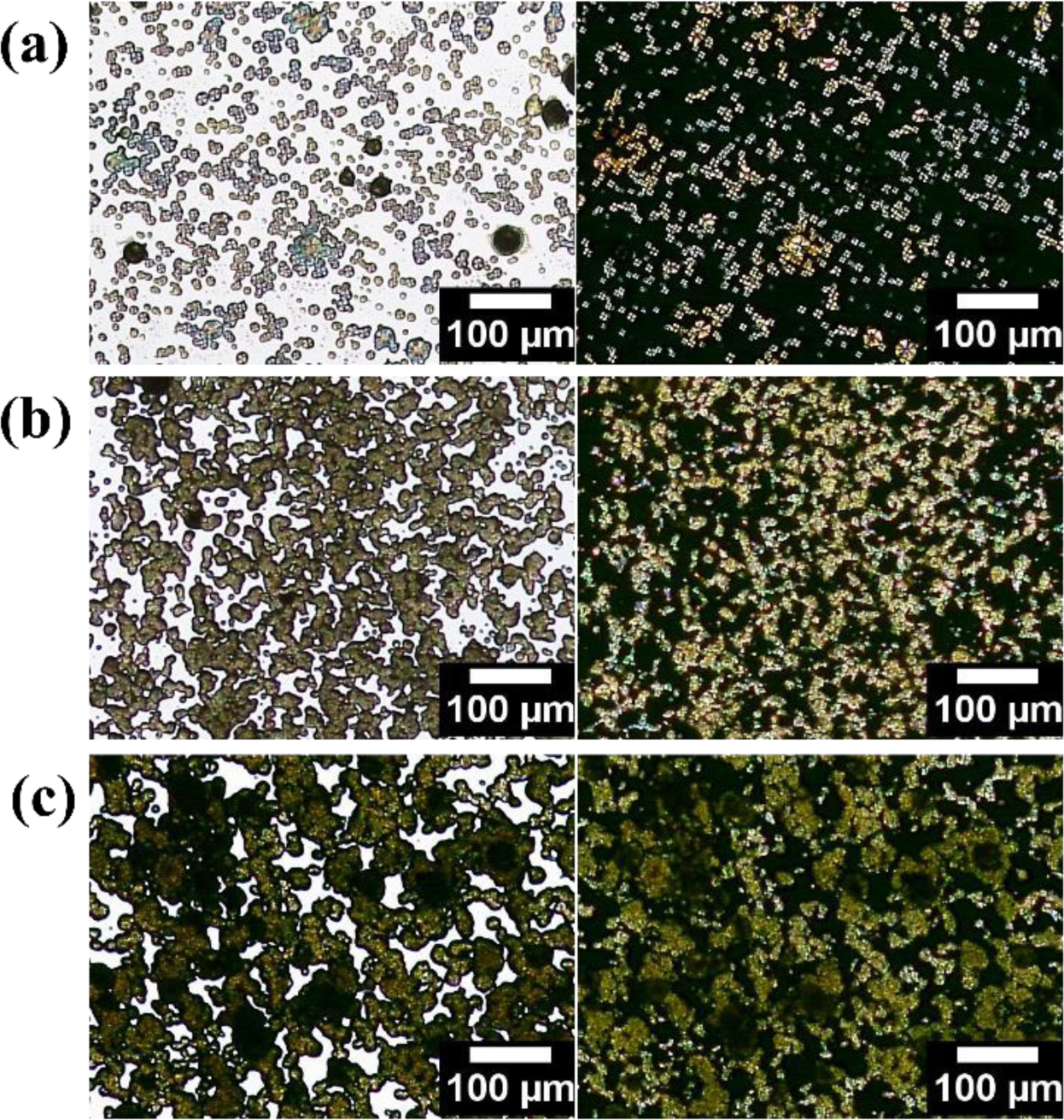

증발속도에 따른 결정 모폴로지 변화. Figure 3은 5 wt% luteolin 용액을 캐스팅한 유리 기판을 끌어주는 속도에 따른 결정의 모폴로지를 OM으로 관찰한 결과이다. 각각 증발 결정 샘플의 birefringence를 확인할 수 있는 편광 이미지가 오른쪽에 함께 제시되어 있다. 용액이 캐스팅된 기판을 끌어주는 속도는 증발하는 속도에 영향을 준다. 빠른 속도로 끌어줄수록 용액의 넓은 면이 hot stage와 접촉하게 되고, 이 면적에 비례하여 온도가 올라가게 된다. 즉, 용매가 증발하는 속도가 빨라지게 되고 용액의 해당 지점이 과포화상태에 빠르게 도달하게 된다. 결과적으로 핵생성이 많아지고 결정성장에 충분한 시간은 없게 되어 전체적으로 작은 결정이 형성될 것이다. 시린지 펌프를 통해 끌어당기는 속도를 각각 0(정지상태), 10, 30 µm/s로 설정하여 얻은 결과 중에서, Figure 3(a)의 경우 정지한 상태로 유리 기판의 1 cm만 hot stage에 접촉하여 증발이 일어난 경우이다. 다소 큰 granular 결정들을 관찰할 수 있고, 이는 예상한 메커니즘과 일치하는 결과이다. 그리고 10과 30 µm/s로 기판의 속도를 조절하였을 때는 훨씬 작은 spherulite의 원형 결정들이 생성되었다. Figure 3(c)가 Figure 3(b)보다 높은 밀도의 결정이 생성된 것을 확인할 수 있다. 10 µm/s로 끌어당긴 경우에는 핵생성이 낮은 빈도로 일어난 상태에서 계속 hot stage로 이동하다가 용액 전반적으로 과포화상태에 도달하여 한꺼번에 석출되어 버리는 현상이 나타났다. 반면에, 30 µm/s로 끌어당긴 샘플은 빠른 속도로 hot stage로 이동하여, 높은 빈도의 핵생성이 일어나고 결정이 성장하는 과정이 연속되어 용질들이 균일하게 증발에 의해 결정화되었다. 이는 기판이 이동하는 속도와 5 wt%의 luteolin 용액이 과포화에 도달하는 속도가 거의 유사해야만 균일한 빈도의 결정을 얻을 수 있을 것으로 사료된다. 이들 원형의 결정들은 그 내부에 더 작은 crystallite들이 존재할 것으로 판단된다.

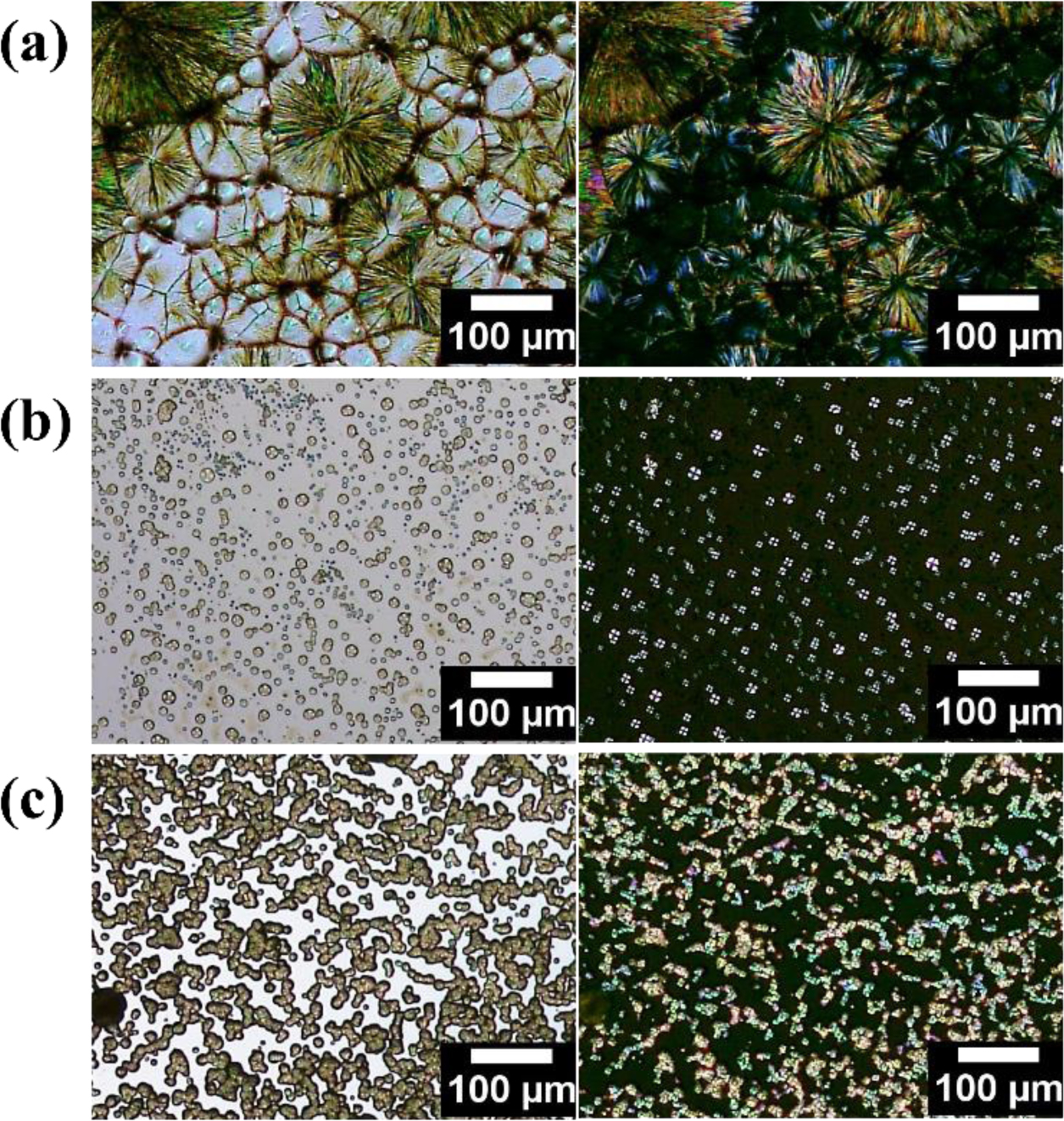

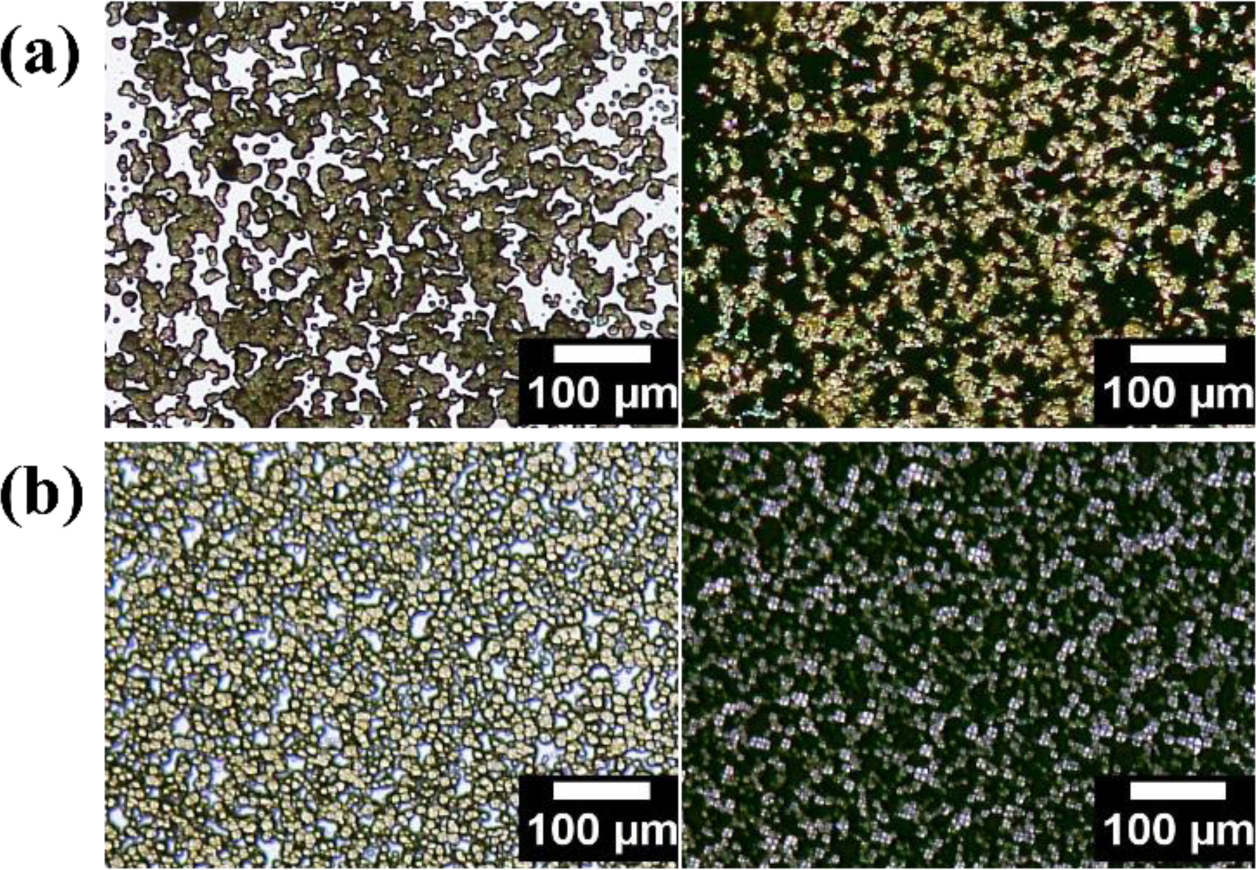

용액 농도에 따른 결정 모폴로지 변화. Figure 4는 luteolin 용액의 농도에 따른 결정의 모폴로지를 보여준다. 유리 기판은 앞서 진행되었을 때 가장 균일했던 30 µm/s의 속도로 끌어당겨 주었다. 캐스팅한 luteolin 용액의 농도는 각각 3, 5, 7 wt%로 다르게 실험하였다. 증발되는 용질의 농도가 각각 다르기 때문에 과포화에 도달하는 속도와 결정 성장의 모습이 다르게 나타났다. 예상대로 3 wt% luteolin 용액의 경우 증발된 후 형성된 결정의 양이 가장 적다. 그리고 Figure 4(a)에서도 볼 수 있듯이 spherulite한 원형 결정이 주로 나타났다. 그러나 간간이 두껍게 성장한 큰 원형 결정들도 존재한다. 7 wt% luteolin 용액의 경우에는 용질의 양이 많았기 때문에 증발 시작 후 스킨레이어가 생기듯이 결정들이 표면부터 형성되었다. 이후 유리 기판의 진행방향에 수직한 방향으로 결정들이 자라나면서 성장하는 것을 볼 수 있었다. Figure 4(b)의 5 wt% luteolin 용액은 다른 샘플에 비하여 전반적으로 가장 균일한 형태를 구성하고 있다. 유리 기판이 이동하는 속도와 용액이 과포화에 도달하는 속도가 유사해야만 위와 같은 일정한 형태의 결정 배열이 가능한 것으로 생각된다.

고분자 사용에 따른 결정 모폴로지 변화. 박막 코팅 등에 주로 사용되는 ethyl cellulose를 이용하여 luteolin 결정형성에 어떤 영향을 주는지 확인하였다. 이들 luteolin 샘플들은 5 wt%, 30 µm/s의 증발 조건하에서 준비되었다. 이 두가지 샘플의 경우, 오직 ethyl cellulose라는 고분자를 사용해 주었다는 차이점이 있다. Ethyl cellulose는 luteolin과 10:1(무게비)로 혼합해 주었다. 미리 고분자를 녹여 놓은 용액에 luteolin을 혼합하여 증발 실험을 진행했다.

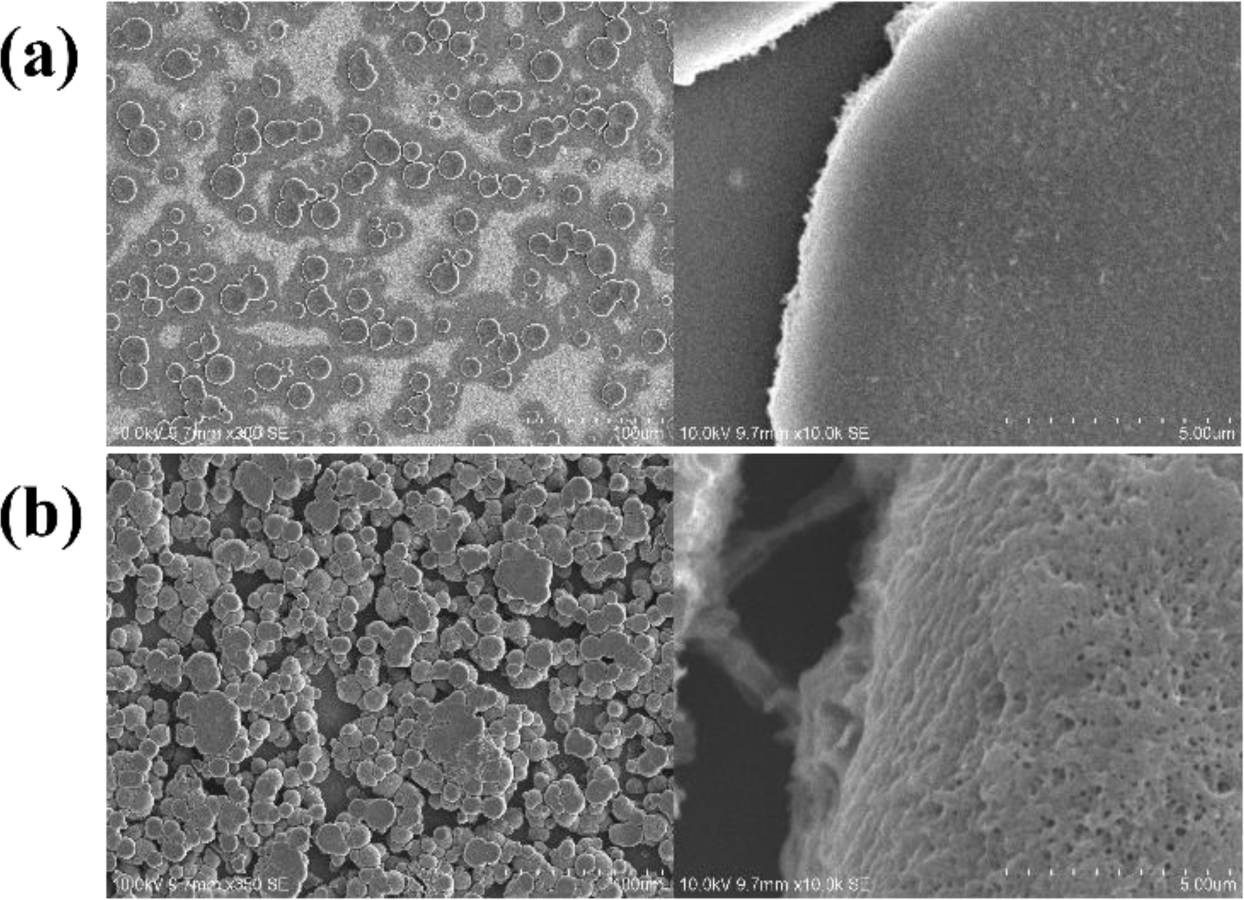

Figures 5와 6에서 그 차이점을 확인할 수 있는데, 각각 OM, SEM으로 얻은 이미지 데이터이다. Figure 5(a)에서 5(b)로의 변화를 보게 되면 spherulite한 원형 결정이긴 하나, 편광사진의 경우 좀 더 투명도가 낮아졌고, 경계면이 확실한 모폴로지로 바뀌었다. 이를 고배율의 SEM 사진으로 확인해보면 luteolin 샘플의 경우 유리 기판에 납작하게 붙어있고, 표면이 약간 거친 형태의 모습이다. 그러나 ethyl cellulose를 사용하면 Figure 6(b)의 모습처럼 수많은 원형의 작은 덩어리들이 구형의 결정 하나하나를 이루고 있으며, 이들이 다수가 응집된 모습을 볼 수 있었다. 그리고 표면의 모습도 다소 기공이 형성된 porous한 모습을 보여 고분자의 영향을 확인할 수 있었다. 이러한 결과들은 고분자 사슬들이 핵성생 이후에 작은 결정들의 응집에 관여하고 표면에 기공 형성에도 관여했음을 추측해 볼 수 있다.

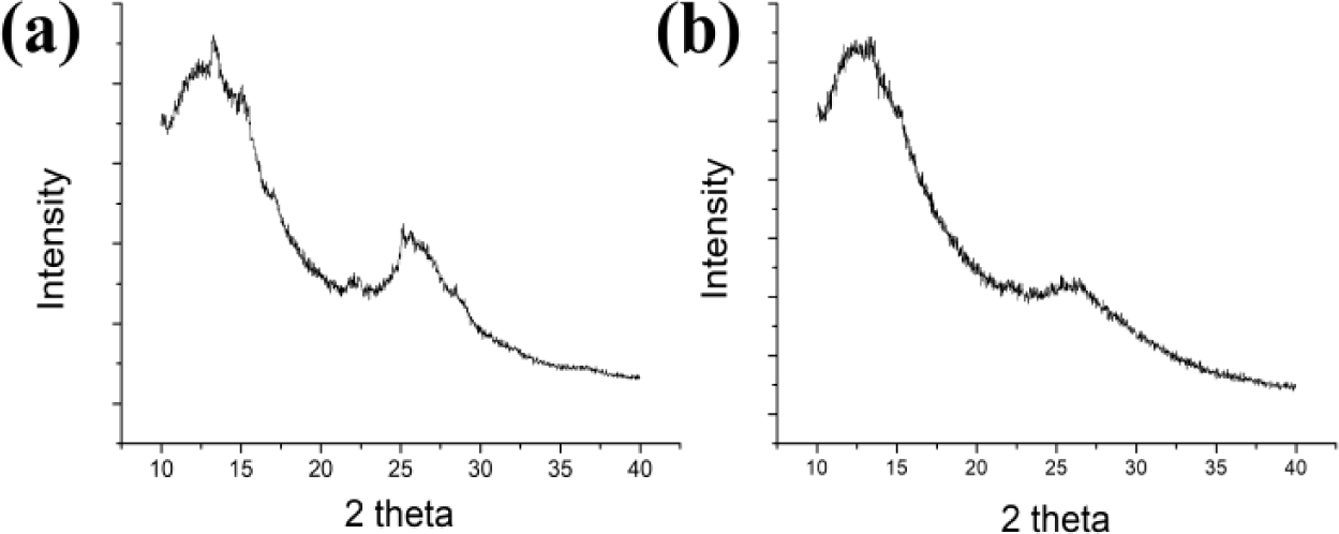

XRD 분석. Figure 7은 이들 결정의 구조를 보여준다. 전체적으로 낮은 결정화도를 보여주고 있는데, 이는 다소 빠른 증발 속도에서 기인한 것으로 구형 결정 모습과 일치하는 결과이다. 고분자를 사용한 경우 결정화도가 다소 더 떨어져 일부 결정 피크들이 줄어든 것을 확인할 수 있다. 이러한 결과들은 이렇게 제조된 luteolin이 용해 속도가 빠를 수 있다는 것을 추측할 수 있게 해주며, 특히 ethyl cellulose 사용 시 더욱 향상된 용해 속도를 기대해 볼 수 있다.

|

Figure 2 Schematic diagram of controlled evaporative crystallization showing developed temperature gradient (hot: red; cold: blue). |

|

Figure 3 Crystals of luteolin (5 wt%) prepared by evaporation: (a) moving speed=0 µm/s; (b) 10 µm/s; (c) 30 µm/s [transmittance optical micrographs without (left) and with (right) crossed polarizers]. |

|

Figure 4 Crystals of luteolin (30 µm/s moving speed); concentration of luteolin in THF: (a) 3; (b) 5; (c) 7 wt% [transmittance optical micrographs without (left) and with (right) crossed polarizers]. |

|

Figure 5 Crystals morphologies of (a) luteolin; (b) luteolin:ethyl cellulose=10:1 [transmittance optical micrographs without (left) and with (right) crossed polarizers]. |

|

Figure 6 SEM images of crystals morphologies of (a) luteolin; (b) luteolin:ethyl cellulose=10:1. |

|

Figure 7 X-ray diffraction (XRD) prepared by evaporation of (a) luteolin; (b) luteolin:ethyl cellulose=10:1. |

본 실험에서 제한된 공기 흐름을 가진 시스템 안에서 luteolin과 ethyl cellulose 존재 하에 luteolin 결정을 일정하게 만들 수 있음을 확인하였다. 그리고 각각 끌어주는 속도와 캐스팅하는 용액의 농도 조절이 중요한 변수로 작용하였다. 끌어주는 속도가 빠를수록 균일한 결정이 형성되었고, 용액의 농도는 약 5 wt%에서 가장 균일하다. 또한 고분자를 첨가제로 사용하였을 때 결정의 모폴로지가 달라지며, 결정화도가 낮아짐을 알 수 있었다. 이러한 결과는 향후 증발 속도, 용액내 용질의 농도, 고분자의 종류와 함량에 따른 변수를 조절할 수 있을 것이고, 결정화 연구에 대한 가능성을 제시한다.

- 1. 1. L. Lee, J. Baek, K. S. Park, Y. E. Lee, N. K. Shrestha, and M. M. Sung, Nat. Commun., 8, 15882 (2017).

-

- 2. 2. J. Liu, Y. Sun, X. Gao, R. Xing, L. Zheng, S. Wu, Y. Geng, and Y. Han, Langmuir, 27, 4212 (2011).

-

- 3. 3. N. Wichianphong and M. Charoenchaitrakool, J. Ind. Eng. Chem., 62, 375 (2018).

-

- 4. 4. B. S. Kim and J. Lee, Chem. Eng. J., 301, 158 (2016).

-

- 5. 5. W. Kim, M. Park, Y. Park, Y. Kwon, and Y. Jo, J. Ind. Eng. Chem., 68, 153 (2018).

-

- 6. 6. A. Pei, Q. Zhou, and L. A. Berglund, Compos. Sci. Technol., 70, 815 (2010).

-

- 7. 7. J. I. Arenas-Garcia, D. Herrera-Ruiz, K. Mondragón-Vásquez, H. Morales-Rojas, and H. Höpfl, Cryst. Growth Des., 10, 3732 (2010).

- 8. 8. H. J. Kim, S. An, and J. Lee, Cryst. Growth Des., 17, 2600 (2017).

-

- 9. 9. Z. K. Nagy, M. Fujiwara, X. Y. Woo, and R. D. Braatz, Ind. Eng. Chem. Res., 47, 1245 (2008).

-

- 10. 10. S. An, H. J. Kim, S. Chi, and J. Lee, Macromol. Rapid Commun., 39, 1800106 (2018).

-

- 11. 11. N. Oka, F. Ito, Y. Haketa, H. Maeda, T. Miyano, N. Tohnai, S. Ito, H. Iyasaka, and S. Ozeki, Chem.–A Eur. J., 24, 4343 (2018).

-

- 12. 12. E. Aamir, Z. Nagy, and C. Rielly, Cryst. Growth Des., 10, 4728 (2010).

-

- 13. 13. K. Ueda, K. Higashi, K. Yamamoto, and K. Moribe, Int. J. Pharmaceut., 464, 205 (2014).

-

- 14. 14. J. M. Kim, D. W. Jung, G. Lee, and G. R. Yi, Macromol. Res., 26, 539 (2018).

-

- 15. 15. G. W. Lee, H. H. Cho, S. H. Jeon, M. J. Choi, D. Kim, H. S. Kim, J. E. Song, and G. Khang, Macromol. Res., 27, 354 (2019).

-

- 16. 16. S. Mahalakshmi, T. Alagesan, V. Parthasarathy, and R. Anbarasan, Macromol. Res., 27, 386 (2019).

-

- 17. 17. M. Leopoldini, I. P. Pitarch, N. Russo and M. Toscano, J. Phys. Chem. A, 108, 92 (2004).

-

- 18. 18. Y. Nakamura, K. Torikai, and H. Ohigashi, Free Radical Biol. Med., 30, 967 (2001).

-

- 19. 19. G. O. Igile, W. Oleszek, M. Jurzysta, S. Burda, M. Fafunso, and A. A. Fasanmade, J. Agr. Food Chem., 42, 2445 (1994).

-

- 20. 20. G. Choe, Y. Cho, S. M. Bae, S. H. Yoon, and J. Lee, J. Ind. Eng. Chem., 73, 58 (2019).

-

- 21. 21. K. Halake, S. Cho, J. Kim, T. Lee, Y. Cho, S. Chi, M. Park, K. Kim, D. Lee, and H. Ju, Macromol. Res., 26, 93 (2018).

-

- 22. 22. Y. Kawashima, F. Cui, H. Takeuchi, T. Niwa, T. Hino, and K. Kiuchi, Powder Technol., 78, 151 (1994).

-

- 23. 23. M. Maghsoodi, D. Hassan-Zadeh, M. Barzegar-Jalali, A. Nokhodchi, and G. Martin, Drug Dev. Ind. Pharm., 33, 1216 (2007).

-

- 24. 24. A. Nokhodchi and M. Maghsoodi, AAPS PharmSciTech, 9, 54 (2008).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(4): 640-645

Published online Jul 25, 2019

- 10.7317/pk.2019.43.4.640

- Received on Apr 4, 2019

- Revised on Apr 9, 2019

- Accepted on Apr 9, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Jonghwi Lee

-

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84 Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- E-mail: leexx303@gmail.com

- ORCID:

0000-0003-2336-8695

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.