- Preparation and Properties of Thiol-ene UV-cured Nanocomposites with Methacrylate-grafted Cellulose Nanocrystals as Fillers

Department of Chemical Engineering, Keimyung University, Daegu 42601, Korea

- 메타크릴레이트기가 접목된 셀룰로오스 나노결정 충전제를 이용한 Thiol-ene 자외선 경화 나노복합체 제조 및 물성에 대한 연구

계명대학교 공과대학 화학공학과

In this study, we grafted free radical polymerizable methacrylate groups on the surface of cellulose nanocrystals (CNCs) using 3-methacryloxypropyltrimethoxysilane (MPTMS) as a silane coupling agent. We prepared nanocomposites using pristine CNCs and MPTMS modified CNCs (MPTMS-CNCs) as fillers in UV-curable resin by thiol-ene step-growth photopolymerization. The effects of pristine CNC and MPTMS-CNC fillers on thermal stability, tensile strength, elastic modulus, and dispersion state of fillers in nanocomposites were measured by Fourier transform infrared spectrometer (FTIR), thermogravimetric analyzer (TGA), universal testing machine (UTM), dynamic mechanical analyzer (DMA), and field emission scanning electron microscope (FE-SEM). The MPTMS-CNC filler was more effective in increasing tensile strength and elastic modulus of nanocomposites than CNC.

본 연구에서는 3-methacryloxypropyltrimethoxysilane(MPTMS) 실란 커플링제를 사용하여 자유 라디칼 중합이 가능한 메타크릴레이트(methacrylate)기를 셀룰로오스 나노결정(cellulose nanocrystal, CNC) 표면에 도입하였다. 위 MPTMS로 개질된 CNC(MPTMS-CNC)를 충전제로 사용하여 자외선 경화가 가능한 수지를 사용하여 thiol-ene 단계 성장 광중합법으로 나노복합체를 제조하는 연구를 수행하였다. 순수 CNC 및 MPTMS-CNC 충전제들이 나노복합체의 열안정성, 인장강도 및 탄성률 등 물성에 미치는 영향을 푸리에 변환 적외선 분광기(FTIR), 열중량분석기(TGA), 만능재료시험기(UTM), 동적기계적분석기(DMA) 및 주사전자현미경(FE-SEM)을 사용하여 분석하였다. MPTMS-CNC 충전제는 CNC보다 나노복합체의 인장강도와 탄성률을 더 많이 증가시키는 것을 확인하였다.

In this study, we grafted methacrylate groups on the surface of cellulose nanocrystals (CNCs) using 3-methacryloxypropyltrimethoxysilane (MPTMS) as a silane coupling agent. We prepared nanocomposites using pristine CNCs and MPTMS modified CNCs (MPTMS-CNCs) as fillers in UV-curable resin by thiol-ene photopolymerization. The Tg value of the MPTMS-CNC added nanocomposite showed the highest increase due to the interfacial bonding formation between methacrylate groups on the MPTMS-CNC surface and thiol-ene resin matrix.

Keywords: cellulose nanocrystal, 3-methacryloxypropyltrimethoxysilane, surface modification, UV-curing, mechanical property

이 논문은 2018년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2017R1D1A3B03030887).

셀룰로오스는 매년 약 1000-1500억 톤이 자연으로부터 생산되어지는 식물의 세포벽을 이루는 주요 구성 물질로서, 글루코오스 단위로 이루어진 대표적인 천연 고분자 물질이다.1 이러한 셀룰로오스는 침엽수, 활엽수 등의 목재를 비롯하여 초본류 및 다양한 식물세포와 박테리아 셀룰로오스 등으로부터 얻어지며, 획득되는 원료 물질에 따라 셀룰로오스의 결정상태, 결정화도, 분자량과 같은 다양한 화학적 특징이 있다.2 또한 셀룰로오스는 자연적으로 분해되는 생분해성 특성을 갖고 있는 친환경 소재이다.

현재 셀룰로오스는 섬유산업, 분리막, 담배필터, 가공 필름 등에 응용되고 있으나 자원의 방대함에 비해 그 이용은 아직 미흡하다고 할 수 있다.3

나노셀룰로오스는 셀룰로오스로부터 추출하는 방법에 따라 크게 두 가지로 구분할 수 있다. 두 영역의 연결을 끊어내지 않고 기계적 처리로 생성한 것을 cellulose nanofibril(CNF)라고 하고, 화학적 방법을 통해 연결을 끊어 결정영역만을 따로 분리한 것을 cellulose nanocrystal(CNC)라고 한다.4

나노셀룰로오스는 일반적으로 수 나노미터에서 수십 나노미터의 직경과 수십 마이크로미터의 길이를 가지는 선형물질로 알려져 있다.5 나노셀룰로오스는 생분해성과 생체적합성이 있고, 높은 인장 강도 및 탄성률(인장강도 0.8~250 GPa 및 탄성률 130~250 GPa)을 가지는 등 석유화학 제품 및 다른 천연소재가 지니지 못하는 다양한 이점을 가지고 있어서 다양한 분야에 응용 잠재성이 있다.6 나노셀룰로오스를 보강제로 사용하면, 기체나 액체에 대한 차단성, 내마모성, 내열성이 대폭 향상된 신개념의 고기능성 및 고성능 차세대 복합소재로 개발이 가능하기 때문에, 의료용 자동차, 토목 등의 분야에 높은 응용이 기대된다.7

특히, CNC는 뛰어난 기계적 물성을 가지고 있어서 고분자 복합체의 보강 충전제로 사용하려는 연구가 최근 활발히 이루어지고 있다. 또한 고분자 매트릭스와 충전제인 CNC 사이의 계면 접착력을 높이기 위해서, CNC의 표면 개질도 활발히 이루어지고 있다.8,9

광중합이란 일반적으로 자외선 조사에 의한 광개시제로부터 생성된 라디칼이나 양이온에 의한 개시반응으로 반응성 단량체와 올리고머가 연쇄 반응을 통하여 경화되는 과정이다.10 또한 아크릴레이트 계열의 수지는 자유 라디칼 광중합 반응에서 경화 속도가 빠르고 올리고머의 종류 및 반응기 수에 따라 물성을 다양하게 조절할 수 있어서 용도가 광범위한 장점이 있다.11

CNC 표면에 광중합이 가능한 메타크릴레이트기를 접목시키기 위하여서는, 실란 커플링제를 사용하여 CNC 표면에 존재하는 –OH기와 반응시켜 개질할 수 있다. 널리 사용되는 실란 커플링제의 일반 구조식은 R-Si-X3이며, R은 고분자 매트릭스와 상용성 혹은 결합이 가능한 유기기이며, X(–OCH3 혹은 –OC2H5)는 수용액 하에서 –OH기로 가수분해되어 충전제 표면에 존재하는 –OH기와 공유결합을 형성하게 된다. 또한 산성이나 알칼리성에서 가수분해 반응이 잘 일어나며, 산성에서는 단량체 형태가 안정하고, 알칼리성에서는 이량체, 삼량체 및 사량체와 같은 축합 반응한 올리고머 형태가 안정한 것으로 알려져 있다.12,13 또한 본 연구에서 적용한 thiol-ene 단계 성장 광중합법은 자유 라디칼 단계중합으로 진행되며, 산소의 영향을 거의 받지 않으면서, 빠르게 중합되는 특성을 가지고 있다.14

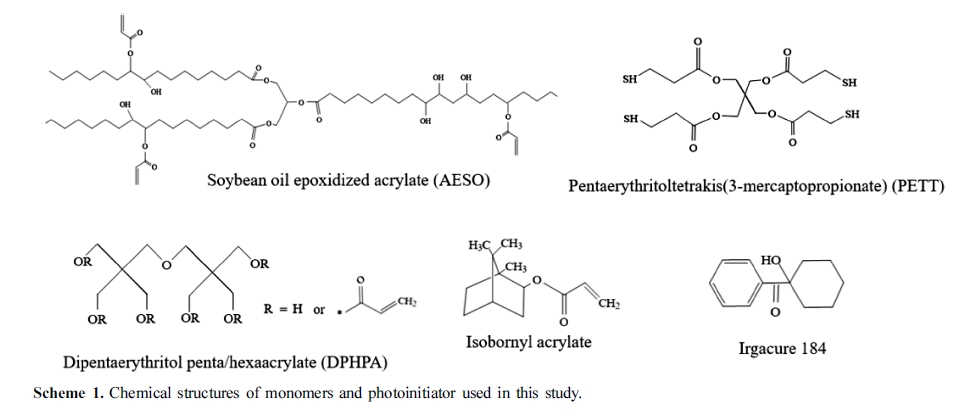

본 연구에서는 환경 친화적인 콩기름에서 유래된, 1분자 당 3개의 아크릴레이트기를 가지는 soybean oil epoxidized acrylate(AESO, MW=1138 g/mol)를 단량체로 사용하고 CNC를 충전제로 사용하여 thiol-ene 광중합법으로 나노복합체를 제조하는 연구를 수행하고자 한다.15 중합용 단량체로는 AESO 이외에 1분자 당 5~6개의 아크릴레이트기를 가지는 dipentaerythritolpenta/hexaacrylate(DPHPA, MW=525 g/mol) 및 1분자 당 4개의 thiol기를 가지는 pentaerythritoltetrakis(3-mercaptopropionate)(PETT, MW=489 g/mol)를 사용하였으며, 반응성 희석제는 isobornyl acrylate(IBOA, MW=208 g/mol), 광개시제는 Irgacure 184를 사용하였다. 또한 CNC 표면에 자유라디칼 중합 반응이 가능한 메타크릴레이트기를 도입하기 위하여 실란 커플링제인 3-methacryloxypropyltrimethoxysilane (MPTMS)를 사용하여 CNC를 개질한 후, 충전제로 사용하여 나노복합체를 제조하였다.

본 연구에서는 자외선(ultraviolet, UV) 조사 시간에 따른 수지의 전환율을 측정하기 위하여 FTIR(ThermoFisher Scientific, Nicolet is50)을 사용하고, 나노복합체의 열적 성질은 TGA (Scinco, TGA N-1000), 기계적 성질은 UTM(QMESYS, QM100SE)과 DMA(Perkin Elmer, N535-0001), 나노복합체 파단면에서의 나노 충전제의 분산 상태는 FE-SEM(Hitachi, SU8220)을 사용하여 체계적으로 분석하였다. Scheme 1에 본 실험에서 사용한 단량체들의 화학 구조식을 나타내었다.

시약 및 재료. CNC(cellulose nanocrystal, 평균 입자 직경 7.5 nm, 길이 150 nm, CelluForce사),16 용매는 ethanol(99.9%, DUKSAN), DI water(MR-RU 890, 18.2 MW-cm, Mirae Sci. Corp., Korea), 실란 커플링제는 3-methacryloxypropyltri-methoxysilane(MPTMS, Gelest)를 사용하였다. 또한 CNC를 MPTMS를 사용하여 실란화 반응시킬 때 표면에 화학결합없이 흡착되어 있는 MPTMS는 cellulose thimble(1.5×33× 94 mm, Sigma-Aldrich)를 사용하여 ethanol을 용매로 soxhlet 법으로 추출하여 제거하였다. 나노복합체 제조에 사용된 soybean oil epoxidized acrylate(AESO, Sigma-Aldrich), pentaerythritoltetrakis(3-mercaptopropionate) (PETT, Sigma-Aldrich), 1-hydroxy-cyclohexyl phenyl ketone(photoinitiator, Irgacure® 184, Ciba® Specialty Chemicals), dipentaerythritol penta/hexaacrylate(DPHPA, Sigma-Aldrich), 및 isobornyl acrylate(IBOA, Sigma-Aldrich)는 시약급을 구입하여, 별도의 정제 없이 사용하였다.

MPTMS에 의한 CNC 표면 개질 반응. CNC 표면에 메타크릴레이트기를 도입하는 실험은 본 연구실에서 이미 발표한 논문에 따라 수행하였다.17 대표적인 표면 개질법은 다음과 같다.

500 mL 반응기에 ethanol:DI water=80:20 v/v(%) 조성의 용매 100 mL에 대하여 건조된 CNC 2.6 w/v%(2.6 g)를 넣고 기계식 교반기(WISESTIR®, HS-100D)로 200 rpm에서 2시간 교반하며 분산시켰다. 또한 CNC를 분산시키는 동안, 100 mL 비이커에 위와 같은 조성의 ethanol 수용액 30 mL를 넣은 후, acetic acid(99.9%, DUKSAN)를 이용하여 pH를 4.0로 맞춘 후, 13.0 w/v%(3.9 g)의 MPTMS를 투입하고 1시간 자석교반기(CORNING, PC-420D)로 교반하여 선 가수분해 시켰다.

그 후, 기계식 교반 중인 500 mL 위 반응기에 100 mL 비이커에서 선 가수 분해시킨 위 용액을 투입하여 25 ℃에서 2시간 반응시켰다. 반응 후 원심분리기(Hettich®, ROTOFIX 32A)를 이용하여 4000 rpm에서 20분 동안 분리시킨 후, 상등액을 따르고 남은 CNC는 유리 페트리 디쉬에 옮겨 담아 40 ℃ 오븐(JEOTECH, ON-22GW)에서 4시간 건조시켰다. 건조 후, 가수분해된 MPTMS의 Si-OH기와 CNC 표면의 –OH기와의 화학결합을 유도하기 위하여 다음과 같이 열처리를 수행하였다. 먼저, MPTMS로 개질된 CNC(MPTMS-CNC)를 진공오븐(JEOTECH, OV-12)에 넣은 후, 진공오븐의 공기를 질소로 3회 치환한 후 110 ℃로 상승시켰다. 위 조건에서 3시간 열처리 후, 진공오븐의 온도를 25 ℃까지 냉각시킨 후. 시료에 수분이 흡착되는 것을 방지하기 위하여, 데시케이트에 보관하였다. 열처리 후에 CNC 표면과 화학 결합하지 않고 흡착된 상태로 존재하는 MPTMS를 제거하기 위하여 속슬렛 추출법을 사용하였다.18 500 mL 둥근 바닥 플라스크에 ethanol(b.p.=78 ℃) 250 mL를 넣고, 90 ℃의 water bath (CHANGSHIN SCIENCE, C-WBE-L)에서 추출을 진행하였다. 시료 2.6 g을 cellulose thimble에 넣은 후, 3시간 동안 속슬렛 추출을 수행하였다. 추출한 시료를 70 ℃ 오븐에서 3시간 건조시킨 후, 시료에 수분이 흡착되는 것을 방지하기 위하여 데시케이터에서 보관하였다.

UV 경화용 수지 용액 제조. 20 mL 비이커에 thiol인 PETT 7.5 g(0.0153 mol)을 넣은 후 광 개시제인 Irgacure 184 0.6 g을 넣어 교반하면서 용해시켰다. 또한 100 mL 비이커에 AESO, DPHPA와 IBOA를 10.5 g(0.0092 mol), 7.5 g(0.0142 mol)과 4.5 g(0.0216 mol)을 순차적으로 첨가하면서 자석교반기를 사용하여 교반하면서 혼합하였다. 알루미늄 포일을 사용하여 100 mL 비이커를 감싸서 빛을 차단한 후, 위 20 mL 비이커의 PETT 용액을 100 mL 비이커에 첨가하였다. 이때, 수지 용액 아크릴레이트기와 S-H기의 당량비는 1.62:1가 되도록 하였다. 위와 같이 아크릴레이트기와 S-H기의 비율을 1:1이 아닌 1.62:1로 투입한 이유는 아크릴레이트기를 가지는 단량체들인 AESO, DPHPA, IBOA들은 –SH기를 가지는 PETT와 thiol-ene 중합도 하지만 아크릴레이트기를 가지는 단량체들 사이에서 단일중합과 공중합도 가능하기 때문에 아크릴레이트기의 비율을 1.62배로 첨가하였다.19 순수 CNC와 위 MPTMS-CNC를 충전제로 사용한 나노복합체는 광 개시제를 제외한 혼합 단량체 전체 30 g에 대하여 각각 3, 5 및 7 wt%를 넣은 후 자석 교반기로 50분 더 교반하였다. 혼합 완료 후 혼(horn) 타입의 초음파기(20 kHz, 700 W)를 사용하여 에너지 강도 30%로 10분간 초음파 처리한 후, 소량 발생되는 공기방울이 제거되도록 기다린 후, 지름 11 cm인 PFA (perfluoroalkoxy) 페트리 디쉬에 두께 약 1.0 mm가 되도록 부었다. 위 PFA 페트리 디쉬를 UV chamber(Electro-Lite, ELC-500(365 nm, 30 mW/cm2))에 넣어 UV 조사 시간을 변화시켜 가면서 광중합시켰다.19

인장강도 시편제작. 위 UV chamber에서 제조된 나노복합체 필름을 ASTM D 1708 규격의 시편 절단기를 사용하여 인장강도 시험용 시편을 제조하였다.

분석. CNC와 MPTMS-CNC를 충전제로 사용한 나노복합체의 물성과 충전제의 분산 상태 분석을 위하여 FTIR, TGA, UTM, DMA 및 FE-SEM 분석을 실시하였다.

FTIR 분석은 diamond 결정을 사용한 전반사법(attenuated total reflection, ATR) accessory를 사용하여 4000~400 cm-1 에서 4 cm-1 분해능으로 32회 scan하여 측정하였다. TGA 분석은 질소분위기 하에서 30 ℃에서 800 ℃까지 10 ℃/min 속도로 온도를 올리면서 시료의 무게 변화를 측정하였다. UTM 분석은 ASTM D 1708 규격으로 시편을 제조하여 10 mm/min의 속도로 측정하였다. 시편을 10개씩 제조하여 인장강도, 파단연신율 및 탄성률의 평균값과 표준편차를 구하였다.

저장탄성률, 손실탄성률 및 tan δ 값은 DMA를 사용하여 측정하였다. 10×40×1 mm로 시편을 제조하여 1 Hz의 측정 주파수에서 –30~100 ℃ 범위에서 3 ℃/min으로 승온시키며 측정하였다.

나노복합체 파단면에서의 충전제의 분산 상태를 확인하기 위하여 FE-SEM 분석을 수행하였다. 시편을 액체 질소로 냉각한 후 파단시켜 1분간, 20 nm 두께의 gold로 코팅한 후, 5 kV의 가속 전압에서 5만 배율로 분석하였다.

CNC 표면에 메타크릴레이트기 도입 확인. MPTMS를 사용한 CNC 개질반응에서, 개질된 CNC 표면의 메타크릴레이트기 도입을 확인하기 위하여 FTIR 분광기를 사용하여 측정하였다. FTIR 분석으로 CNC 표면에 대한 MPTMS 개질이 성공적으로 이루어진 것을 확인하였으며, 보다 자세한 결과는 이 전에 발표된 논문에 상세히 기술하였다.17

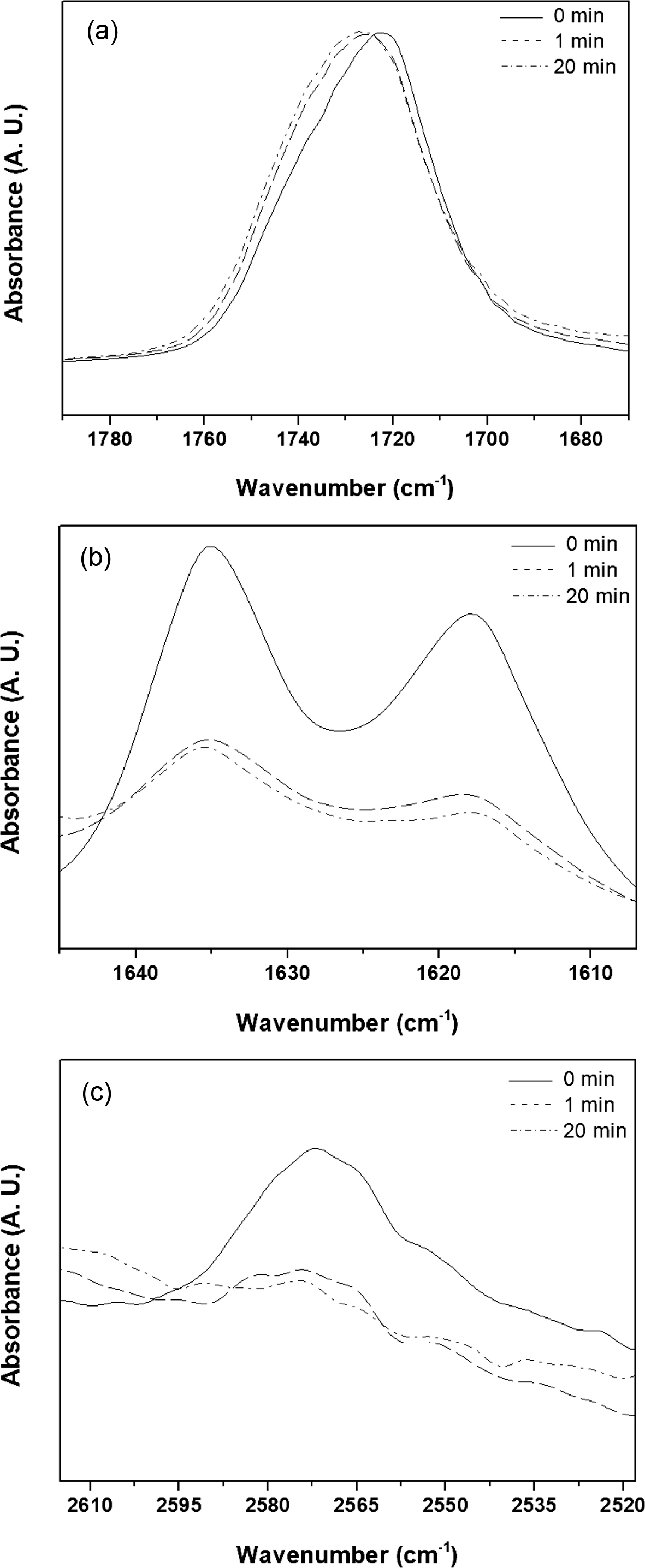

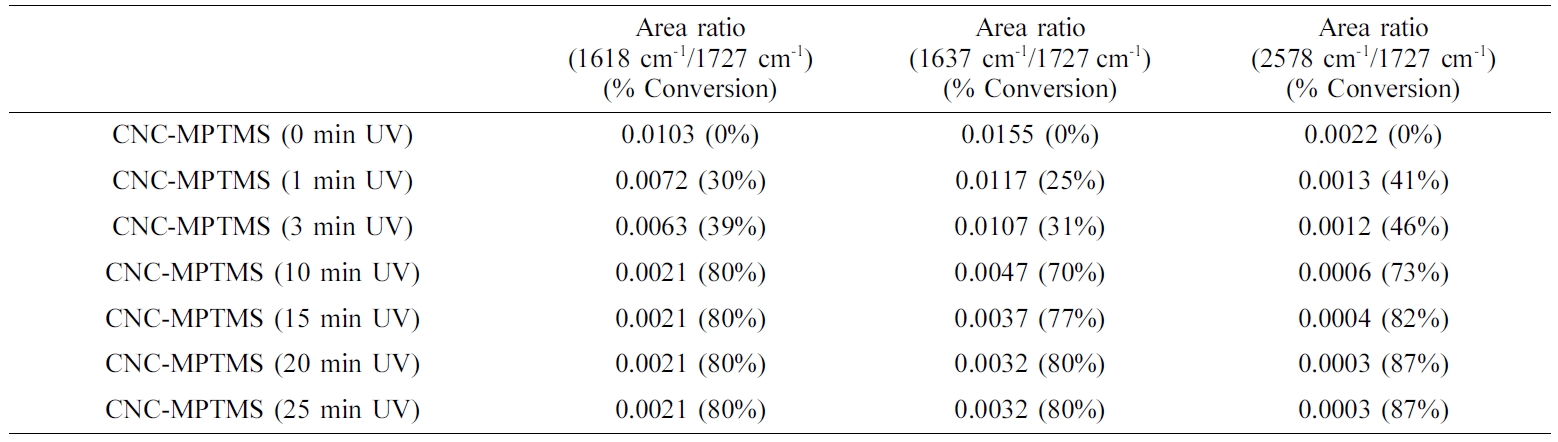

광중합 및 전환율 측정. UV 조사 시간에 따른 수지의 전환율을 측정하기 위하여 FTIR 분광기를 사용하여 UV 조사 시간 0, 1, 3, 10, 15, 20 및 25분에 따른 스펙트럼 변화를 ATR법으로 측정하였다. 아크릴레이트 단량체와 MPTMS-CNC 표면에 존재하는 메타크릴레이트기의 C=O 피크는 1727 cm-1, 아크릴레이트기의 C=C 피크는 1618와 1637 cm-1, 메타크릴레이트기의 C=C 피크는 1637 cm-1, 그리고 S-H 피크는 2578 cm-1에서 나타나는 것으로 알려져 있다. 이러한 피크들의 면적 변화를 선명하게 나타내기 위하여 UV 조사시간 0, 1 및 20분에 대한 스펙트럼의 변화를 Figure 1(a), (b) 및 (c)에 나타내었다.

Figure 1(a)를 보면, UV 조사시간이 0, 1, 20분으로 증가하여도 C=O 피크의 면적은 11.85, 12.14, 12.31로 큰 변화가 없는 것을 확인하였다. 따라서, C=O 피크의 면적을 전환율 측정의 내부기준으로 사용하였다.

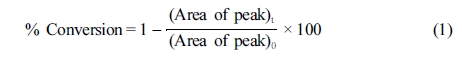

Figure 1(b) 및 1(c)에서는 1618 및 1637 cm-1에서 나타나는 C=C 피크와 2578 cm-1에서 나타나는 S-H 피크의 크기는 UV 조사 시간이 증가하면 중합이 진행되어 점점 감소하는 것을 관찰할 수 있었다. UV 조사 시간에 따른 C=C의 농도 변화를 나타내는 1618 및 1637 cm-1의 피크 면적과 S-H의 농도 변화를 나타내는 2578 cm-1 피크의 면적 감소를 정량적으로 나타내기 위하여, 1727 cm-1에서 나타나는 C=O 피크의 면적을 내부기준으로 하여 C=C 피크와 S-H 피크의 면적 변화를 측정하여 Table 1에 나타내었다. 또한 Table 1에 식 (1)을 사용하여 계산한 UV 조사 시간에 따른 전환율을 함께 나타내었다.

여기에서, (Area of peak)0는 UV 조사 전 피크 면적을 나타내고, (Area of peak)t는 t초 동안 UV 조사 후의 피크 면적을 각각 나타낸다.

Table 1에서 보면 UV 조사 시간이 0, 1, 3, 10, 15, 20 및 25분으로 증가함에 따라, A1618/1727 cm-1, A1637/1727 cm-1 및 A2578/1727 cm-1 값이 UV 조사에 따른 중합 반응으로 인하여 점차 감소하다가 조사시간 20분과 25분에서 A1618/1727 cm-1는 0.0021과 0.0021, A1637/1727 cm-1는 0.0032와 0.0032, A2578/1727 cm-1는 0.0003와 0.0003로 피크 면적비 변화가 없어서, UV 조사시간 20분에서 중합이 거의 완료 되는 것을 확인하였다. UV 조사 시간 20분에서 A1618/1727cm-1, A1637/1727 cm-1 및 A2578/1727 cm-1의 값은 처음 값의 20, 20 및 13%로서, 가교 반응으로 인하여 움직임이 제한을 받아서 중합되지 않고 남아있는 C=C 및 S-H 기로 판단된다.

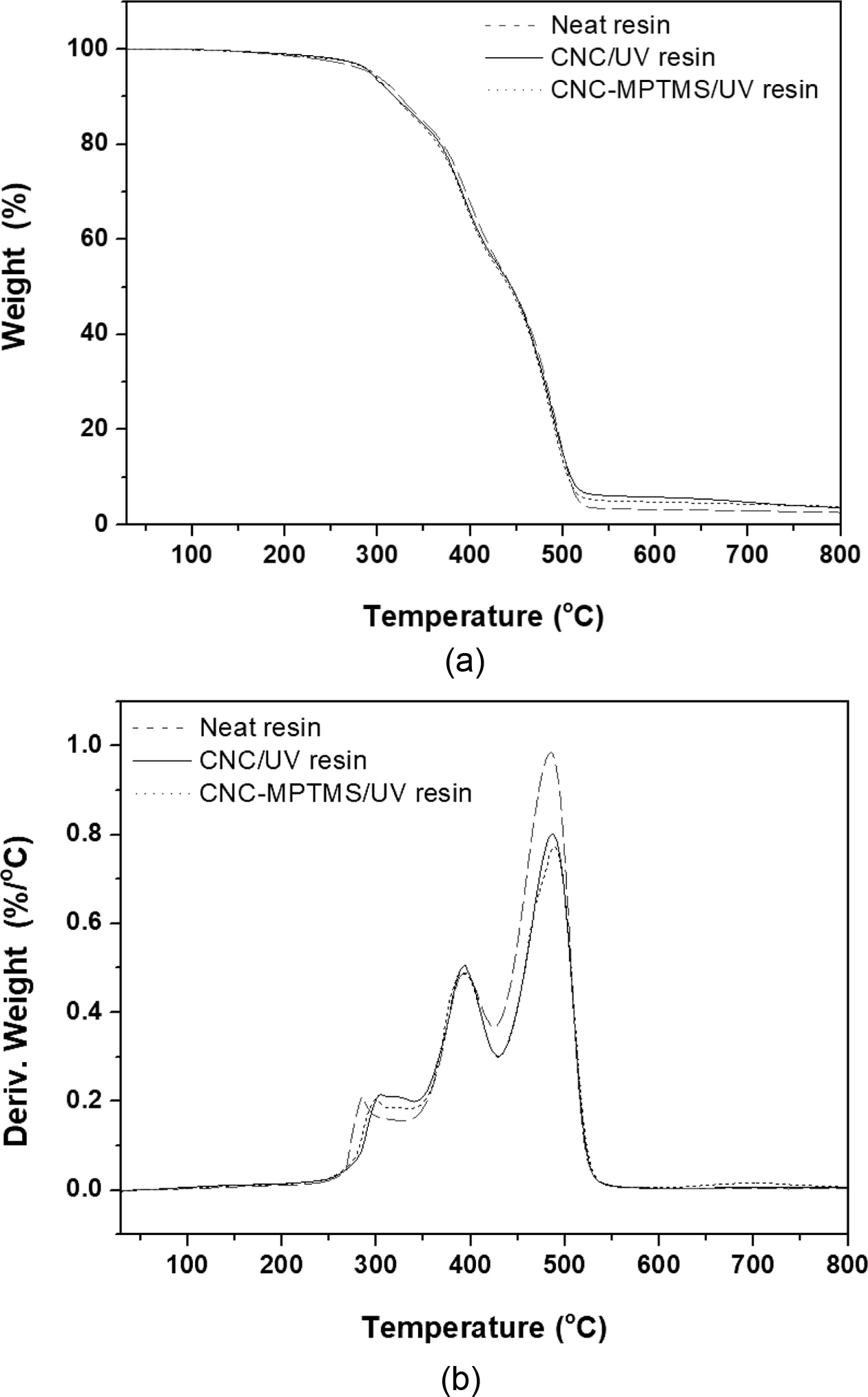

열적 안정성 확인. 충전제를 첨가하지 않은 순수 수지 중합체, 순수 CNC와 MPTMS-CNC를 각각 5 wt%를 포함하는 복합체들의 열적 안정성을 확인하기 위하여 TGA 분석을 수행하였다. 질소 기류하에서 30~800 ℃ 범위를 10 ℃/min의 속도로 가열하면서 시료의 무게 변화를 측정하여 Figure 2에 나타내었다.

순수 수지 중합체, 순수 CNC를 충전제로 사용한 나노복합체 및 MPTMS-CNC를 충전제로 사용한 나노복합체의 온도 변화에 따른 TGA 측정 결과를 Figure 2(a) 나타내었다. Figure 2(a)의 결과를 보면, 800 ℃에서 전체 질량의 2.80, 3.75 및 4.06%의 잔류량이 각각 측정되었다. MPTMS-CNC를 충전제로 사용한 나노복합체의 잔류량이 가장 높게 측정된 이유는 MPTMS-CNC에 존재하는 Si 원소가 char를 형성하여 잔류량이 가장 많이 남는 것으로 판단된다.

또한 순수 수지 중합체, 순수 CNC 및 MPTMS-CNC를 포함하는 나노복합체의 열분해 시작 온도는 324.7, 323.1 및 325.8 ℃로 각각 측정되어, 열분해 시작 온도는 큰 차이가 없는 것을 확인하였다.

Figure 2(a)의 결과를 미분형태의 곡선으로 나타낸 Figrue 2(b)의 DTG(derivative thermogravimetry) 결과를 보면, 최대 분해 속도를 나타내는 온도(maximum decomposition rate temperature, Tmax)는 순수 수지 중합체경우 282, 395 및 485 ℃, CNC 및 MPTMS-CNC를 충전제로 각각 사용한 나노복합체경우 각각 297, 394 및 490 ℃와 303, 392 및 487 ℃로 열분해가 3단계로 진행되는 것으로 나타났다. 이러한 결과를 보면, 두 번째 및 세 번째 Tmax 값은 큰 차이가 없지만, CNC와 MPTMS-CNC 충전제를 사용하여 제조한 나노복합체의 첫 번째 Tmax는 순수 수지 중합체보다 15 ℃와 21 ℃ 각각 증가하여 나타났다. 즉, MPTMS-CNC 충전제를 사용한 나노복합체가 CNC 충전제를 사용한 나노복합체보다 첫 번째 Tmax 값이 더 높아지는 것을 알 수 있었다. 이는 MPTMS-CNC의 첫 번째 최대분해 표면에 접목되어 있는 메타크릴레이트기와 UV 조사에 의해 경화된 수지와의 공유결합이 순수 CNC의 표면에 존재하는 –OH기와 UV 경화 수지와의 수소결합보다 더 강하기 때문에 MPTMS-CNC 충전제를 함유하는 나노복합체의 Tmax 값이 가장 높게 측정되는 것으로 판단된다.

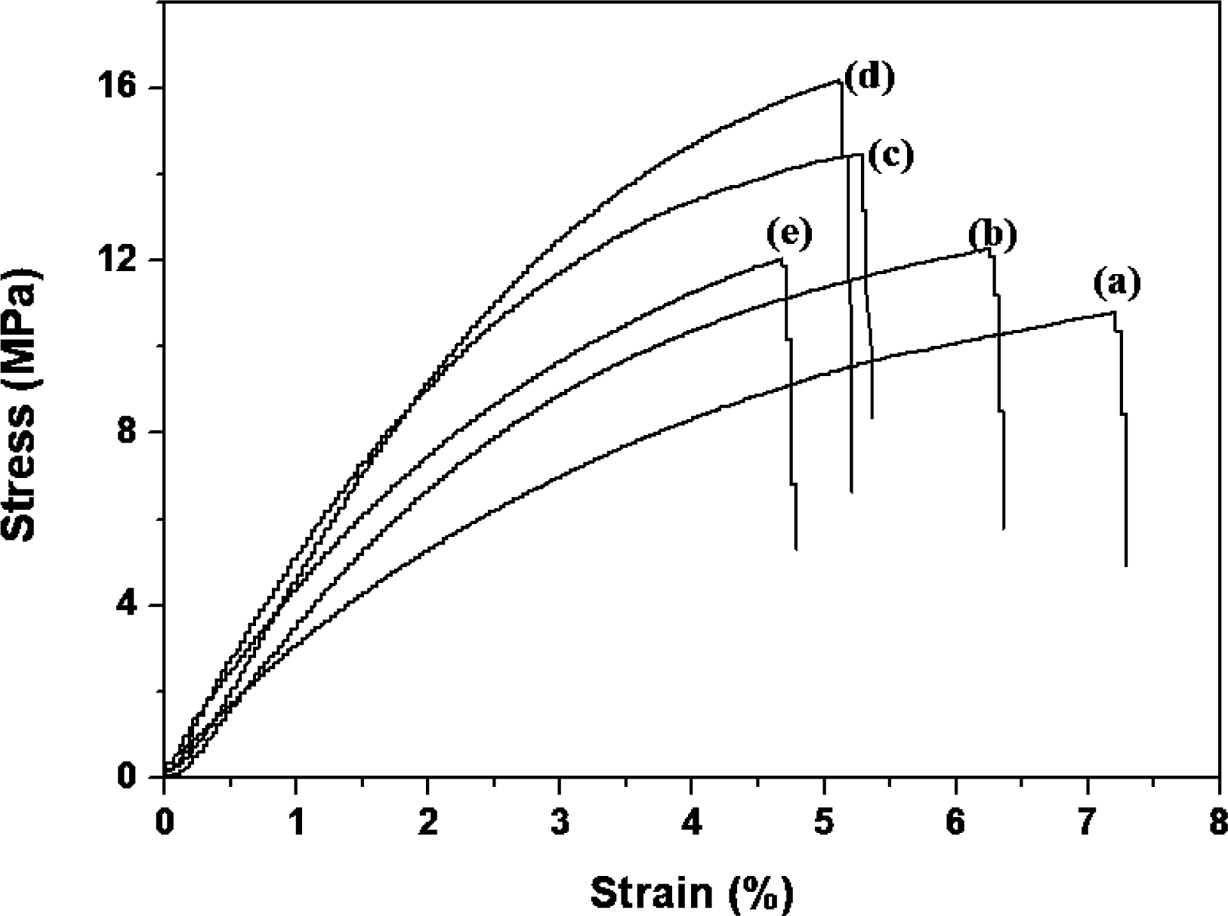

인장 강도 및 탄성률 측정. MPTMS-CNC 충전제의 함량이 나노복합체의 기계적 성질에 미치는 영향을 연구하기 위해 ASTM D 1708 규격으로 제조된 시편을 UTM을 사용하여 분석하였다. 0, 3, 5 및 7% 함량의 MPTMS-CNC의 나노복합체를 합성하여 측정한 응력-변형률 곡선(stress-strain curve)을 Figure 3에 나타내었다.

Figure 3에서 보면 MPTMS-CNC 충전제의 함량을 0, 3, 5 및 7 wt%로 증가시키면, 탄성률은 136.77±6.83, 177.26±8.86, 230.51±12.52 및 244.81±15.92 MPa로 점차 상승하고, 파단 연신율은 7.29±0.36, 5.36±0.32, 5.21±0.26 및 4.79±0.30%로 점차 감소하였다. 위 결과들을 보면 MPTMS-CNC의 함량이 증가할수록 탄성률은 증가하고, 파단연신율은 감소하는 것을 확인할 수 있었다. 즉, 0 wt%의 순수 UV 경화된 수지와 비교하면 MPTMS-CNC 충전제의 함량이 0, 3, 5 및 7 wt%로 증가하면 0 wt% UV 경화된 수지와 비교하여 탄성률은 1.30, 1.69 및 1.78배로 증가하고, 파단 연신율은 0.74, 0.71 및 0.65배로 감소하여 보강 충전제의 일반적인 보강 효과를 나타내었다.

그러나 MPTMS-CNC 충전제의 함량이 0, 3, 5 및 7 wt%로 증가하면 인장강도는 10.8±0.87, 14.46±0.72. 16.19±1.09 및 12.04±0.93 MPa로 변화하여, 0 wt%의 순수 UV 경화된 수지의 인장강도에 대하여 1.3, 1.50 및 1.11배로 증가하였다. 즉, MPTMS-CNC 충전제 함량이 3과 5 wt%로 증가하면, 인장강도가 증가하다가 7 wt%에서는 오히려 감소하는 것을 확인할 수 있었다. 이는, MPTMS-CNC 함량 7 wt%에서는 MPTMS-CNC 충전제 사이의 인력으로 인하여 응집체를 다수 형성하기 때문에 분산 상태가 균일하지 않아서 응력이 충전제로 효과적으로 전달되지 못하기 때문으로 판단된다.20 따라서 본 연구에서는 MPTMS-CNC 충전제의 함량을 5 wt%로 고정하여 사용하였다. 5 wt%의 MPTMS-CNC 충전제 함량을 가지는 나노복합체의 기계적 물성을 순수 수지 중합체와 비교하여 보면, 탄성률은 1.69배, 인장강도는 1.50배로 기계적 물성의 향상도가 크게 높지는 않은 것으로 나타났다. 이는 MPTMS-CNC에 접목된 MPTMS 부분의 메타크릴레이트기는 AESO와 DPHPA의 아크릴레이트기들보다 S-H기를 가지는 PETT와의 반응성이 상대적으로 낮기 때문으로 판단된다. 즉, 메타크릴레이트기에 붙어 있는 –CH3의 입체장애 때문에 메타크릴레이트기는 아크릴레이트기보다 –SH기에 대한 thiol-ene 반응성이 낮은 것으로 알려져 있다.21 또한 MPTMS-CNC와 PETT 사이의 반응은 고체-액체간 불균일(heterogenous) 반응으로써, AESO와 DPHPA와 PETT 사이의 액체-액체 균일(homogeneous) 반응보다 반응속도가 느린 것으로 알려져 있다. 따라서 MPTMS-CNC와 PETT의 계면에서의 thiol-ene 반응이 상대적으로 낮아서 계면결합력이 크게 높지 않기 때문으로 판단된다.

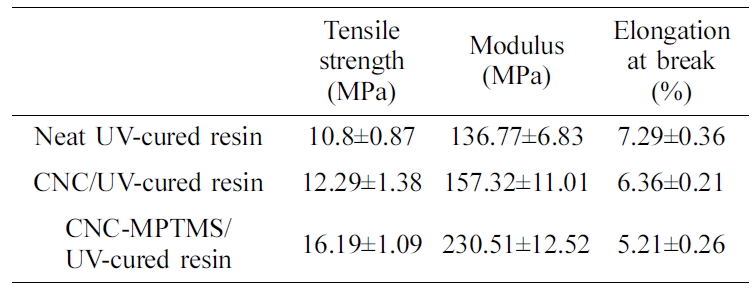

순수 수지 중합체, 순수 CNC 및 MPTMS-CNC를 각각 5 wt% 포함하는 나노복합체의 기계적 성질을 측정하여 Table 2에 나타내었다.

Table 2에서 보면 순수 수지 중합체, 5 wt%의 순수 CNC 및 MPTMS-CNC를 충전제로 사용한 나노복합체의 인장강도, 탄성률 및 파단 연신율 값을 나타내었다. 순수 수지 중합체, 순수 CNC 및 MPTMS-CNC 충전제의 나노복합체 인장강도는 10.80±0.87, 12.29±1.38 및 16.19±1.09 MPa, 탄성률은 136.77±6.83, 157.32±11.01 및 230.51±12.52 MPa으로 측정되었다. 순수 수지 중합체와 비교하면, 순수 CNC와 MPTMS-CNC를 충전제로 사용한 나노복합체의 인장강도는 각각 1.14, 1.50배로 나타났고, 탄성률은 각각 1.15 및 1.69배로 나타났다.

이와 같이 MPTMS-CNC를 충전제로 사용한 나노복합체의 인장강도와 탄성률이 가장 높은 이유는 CNC 표면에 도입된 MPTMS의 메타크릴레이트기가 UV 수지와의 계면에서의 화학결합으로 인해 접착력이 향상되었기 때문으로 판단된다.22,23

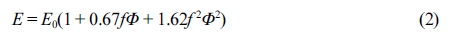

순수 CNC와 MPTMS-CNC 충전제의 보강효과를 증명하기 위하여 막대 모양의 충전제에 대하여 적용하는 식 (2)의 Guth-Gold 방정식을 사용하여 종횡비(aspect ratio, f )를 계산하였다.24

여기서, E는 나노복합체의 탄성률, E0는 고분자 매트릭스 즉 순수 수지 중합체의 탄성률, f는 입자의 종횡비, Φ는 충전제 입자의 부피 분율을 각각 나타낸다.

Table 2의 5 wt%의 CNC 및 MPTMS-CNC 나노복합체의 E 값은 157.32 및 230.51 MPa이고, 순수 수지 중합체의 E0는 136.77 MPa이다. CNC의 밀도는 1.5 g/cm3로 알려져 있으며,25 충전제를 포함하지 않는 순수 수지 중합체의 밀도는 측정한 결과 1.16 g/cm3로 측정되었다. 또한 MPTMS-CNC의 밀도 값은 MPTMS 접목반응으로 인해 CNC 표면만 개질되었기 때문에 CNC와 같은 밀도를 사용하여 계산하였다. 또한 본 실험에서 사용한 CNC의 직경은 ~7.5 nm이고 길이는 ~150 nm이기 때문에 f 값은 20이 된다.16

식 (2)를 사용하여 5 wt%의 CNC 및 MPTMS-CNC를 각각 첨가하여 제조한 복합체의 f 값을 계산하면 각각 4.5 및 13.5가 되었다. MPTMS-CNC 나노복합체의 f 값이 CNC의 f 값보다 크기 때문에 MPTMS-CNC가 순수 CNC보다 UV 경화된 나노복합체 안에서 분산이 더 균일하거나 계면에서의 결합력이 더 우수한 것으로 판단된다. 또한 CNC 및 MPTMS-CNC를 충전제로 사용한 나노복합체들은 균일한 분산에서 예상되는 f 값인 20보다 작은 값들인 4.5 및 13.5를 나타내어서, 첨가한 CNC 및 MPTMS-CNC의 일부분은 응집체를 형성하는 것으로 판단된다.

순수 수지 중합체, 5 wt%의 순수 CNC와 MPTMS-CNC를 각각 충전제로 사용한 나노복합체의 파단 연신율은 7.29±0.36, 6.36±0.21 및 5.21±0.26%로 나타나, 점점 감소하는 것을 확인할 수 있었다.

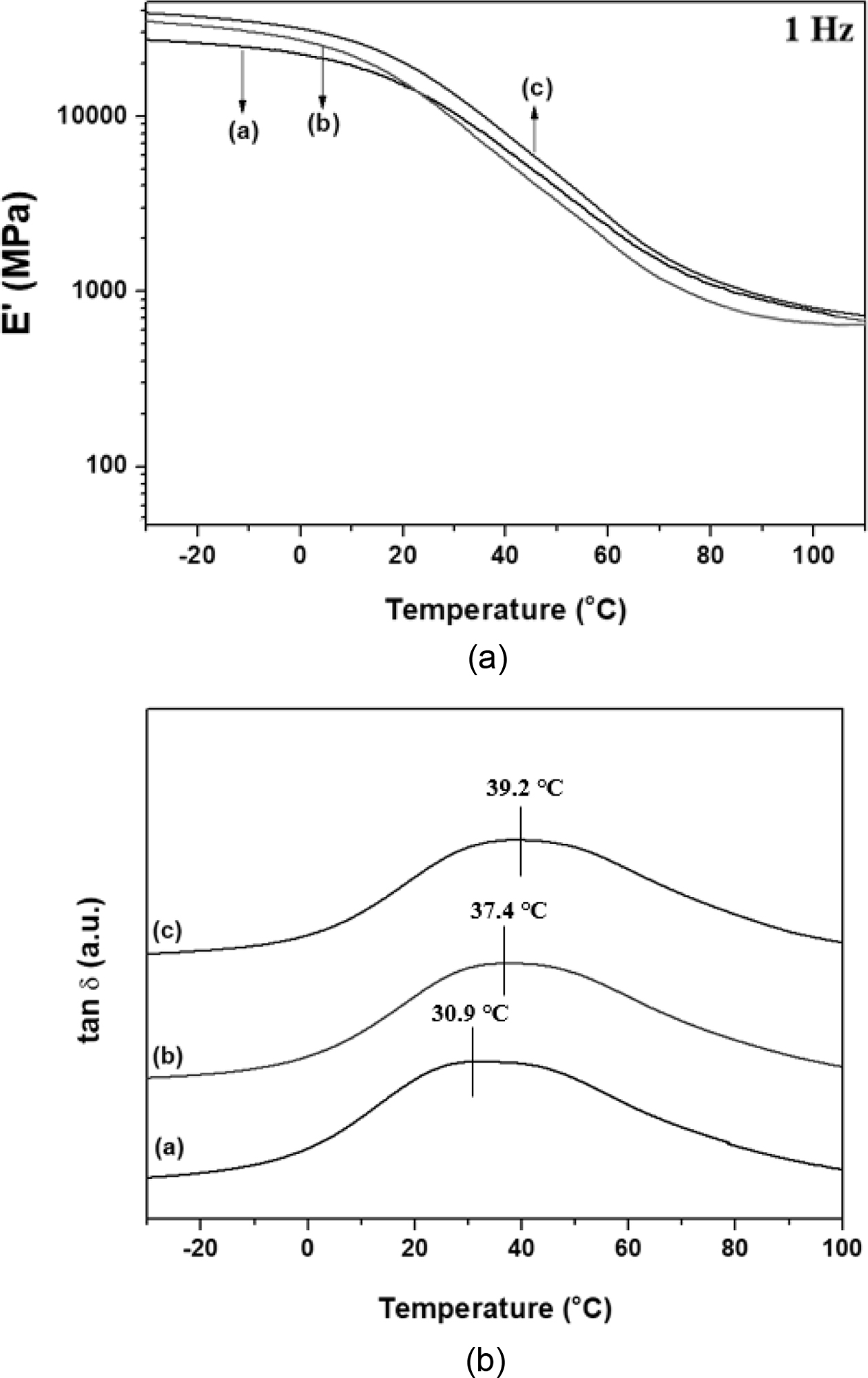

동역학적 거동 분석. MPTMS-CNC 1개의 입자 표면에는 여러 개의 메타크릴레이트기들이 존재할 수 있기 때문에, MPTMS-CNC 입자는 나노복합체에서 다중 가교점(multi-crosslinking site)으로 작용할 수 있다. 5 wt% CNC 및 MPTMS-CNC를 각각 포함하는 나노복합체의 저장탄성률(storage modulus, E′), 손실탄성률(loss modulus, E″)과 tan δ에 미치는 영향을 DMA를 사용하여 측정하여 Figure 4에 나타내었다.

Figure 4(a)를 보면 순수 수지 중합체와 순수 CNC, MPTMS-CNC를 각각 충전제로 사용한 나노복합체의 유리 상 영역인 –30 ℃에서의 저장탄성률은 27430, 35070 및 38990 MPa로 각각 나타났다. 또한 고무상 평탄 영역(rubbery plateau region)인 100 ℃에서의 저장탄성률은 각각 660, 860 및 960 MPa로 나타났다.

CNC와 MPTMS-CNC를 충전제로 사용한 나노복합체의 유리상 영역의 저장탄성률은 순수 수지 중합체와 비교하면 각각 1.28 및 1.42배로 나타났으며, 고무상 평탄 영역의 저장탄성률은 각각 1.29, 1.45배로 나타났다. 순수 CNC와 MPTMS-CNC 충전제를 함유하는 나노복합체의 유리상 영역과 고무상 평탄 영역의 저장탄성률이 순수 수지 중합체에 대하여 증가하는 것을 확인할 수 있었다. 특히, MPTMS-CNC를 충전제로 사용한 나노복합체의 저장탄성률이 가장 높게 나타나는 것을 알 수 있었다. 이는 MPTMS-CNC 입자와 수지 매트릭스 사이의 강한 계면 결합으로 보강 효과가 증가하기 때문으로 판단된다.

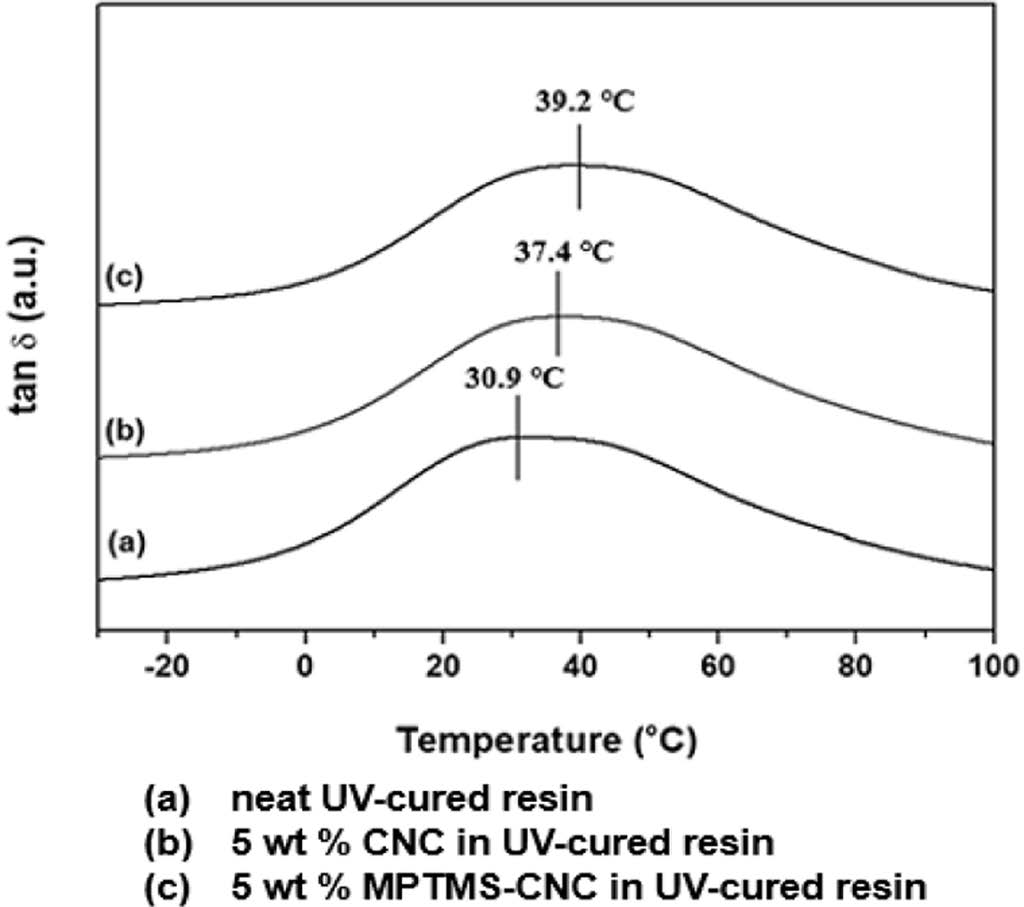

Tan δ 값은 손실 탄성률과 저장 탄성률의 비(E″/E′)로서, tan δ 피크 값은 유리전이온도(glass transition temperature, Tg)를 나타내는 것으로 알려져 있다. Figure 4(b)에 나타난 바와 같이, 순수 수지 중합체, 5 wt%의 순수 CNC와 MPTMS-CNC를 각각 충전제로 사용한 나노복합체의 tan δ의 피크 값은 각각 30.9, 37.4 및 39.2 ℃으로 측정되었다. 순수 CNC와 MPTMS-CNC를 포함하는 나노복합체의 Tg 값은 순수 수지 중합체보다 각각 6.5 및 8.3 ℃ 증가하였다. 이와 같이 MPTMS-CNC 입자를 충전제로 사용한 나노복합체는 순수 CNC 충전제를 사용한 나노복합체보다 Tg가 더 높게 나타났다. 이는, MPTMS-CNC 입자의 표면에 존재하는 메타크릴레이트기와 수지 사이의 공유결합 형성에 의한 계면 결합으로 고분자 사슬의 거동이 더 크게 제한을 받아 Tg 값이 더 높게 상승하는 것을 알 수 있었다.26

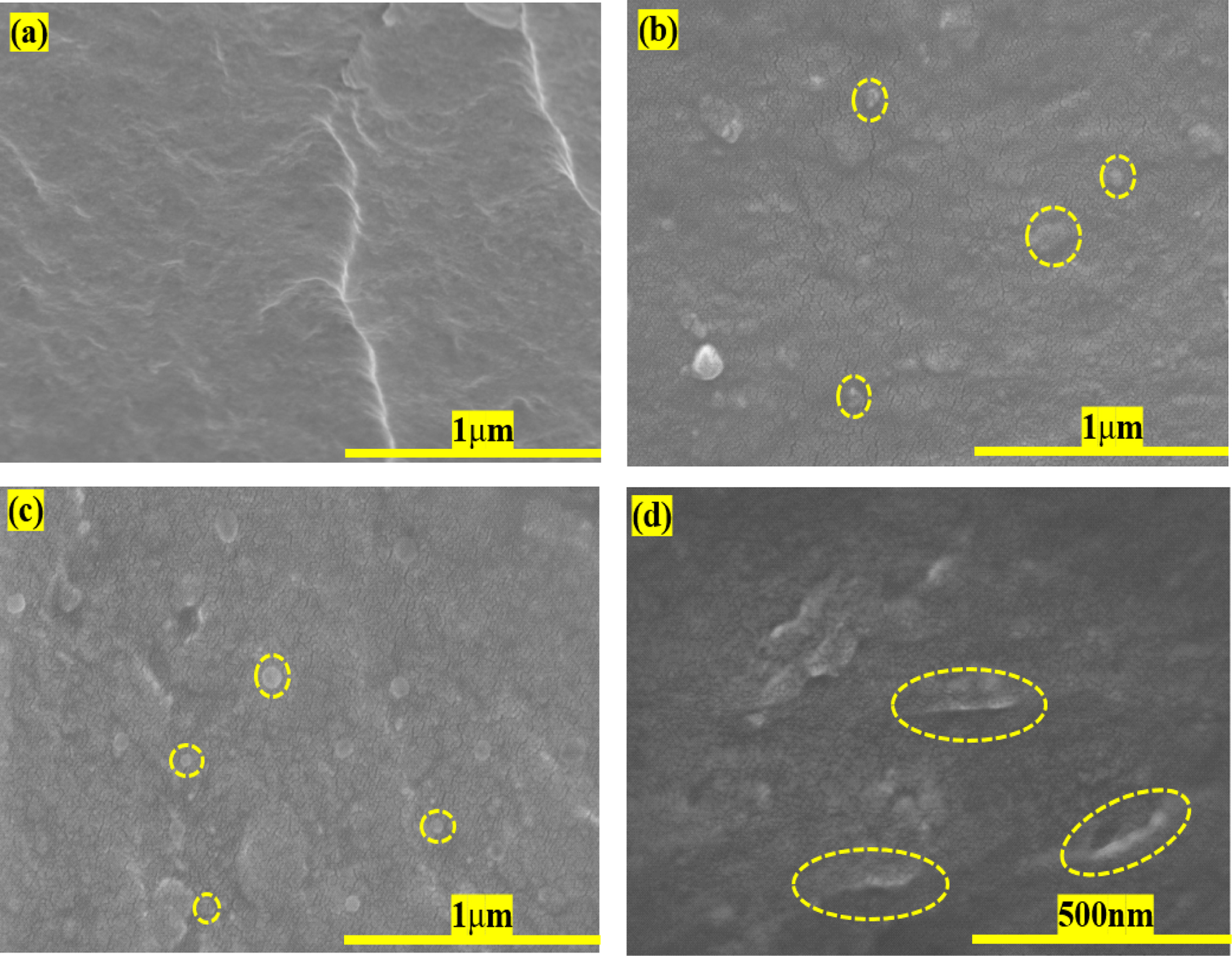

충전제 분산상태 분석. 나노복합체 내 충전제의 분산 상태를 확인하기 위하여 순수 수지 중합체, 5 wt%의 CNC와 MPTMS-CNC를 각각 포함하는 나노복합체의 파단면에서의 충전제의 분산 상태를 FE-SEM 사용하여 Figure 5에 나타내었다.

Figure 5(a)는 순수 수지 중합체, Figure 5(b)와 5(c)는 5 wt%의 CNC와 MPTMS-CNC를 각각 충전제로 함유하는 나노복합체의 파단면 모습들이다. Figure 5(b)와 5(c)에서는 순수 수지 중합체인 Figure 5(a)에서는 관찰되지 않던 CNC와 MPTMS-CNC 입자들이 관찰되었다. Figure 5(b)에서 관찰되는 CNC 입자들의 크기를 FE-SEM 기기에 설치되어 있는 소프트웨어인 PC-CHEM을 사용하여 측정한 결과 14개 입자들의 평균은 33.5±9.3 nm, Figure 5(c)에서 관찰되는 MPTMS-CNC 입자들의 14개 평균은 22.1±8.7 nm로 나타났다. 따라서 CNC 입자들보다 MPTMS-CNC 입자들의 평균 크기가 더 작은 것으로 관찰되었다. 즉, MPTMS-CNC 입자들은 CNC 입자들보다 응집체를 적게 형성하면서 나노복합체 안에서 분산이 더 균일하게 된 것을 확인하였다. 또한 5 wt%의 CNC를 포함하는 나노복합체를 다른 방향에서 관찰한 Figure 5(d)에서 관찰되는 바늘 모양의 CNC 입자들의 3개 평균 길이는 168±11.0 nm로 관찰되어, CNC 입자 길이 ~150 nm와 거의 일치한 길이를 나타내었다. 그러나 5 wt%의 MPTMS-CNC 나노복합체의 파단면은 다른 방향에서 관찰하여도 바늘 모양의 MPTMS-CNC는 관찰되지 않았다. 이는 CNC 입자와 UV 경화된 수지 계면 사이는 수소결합과 van der Waals 결합과 같은 약한 2차 결합이지만, MPMTS-CNC 입자와 UV 경화된 수지 계면은 공유결합 생성에 의한 가교결합이기 때문에 결합력이 더 높다. 따라서 CNC를 포함하는 나노 복합체들은 CNC와 UV 경화된 수지 계면의 결합력이 약하여 debonding이 일어나서 CNC 입자들의 옆면을 관찰할 수 있었다. 그러나 MPTMS-CNC를 사용하여 제조한 나노복합체는 MPTMS-CNC 계면에서의 결합력이 매우 높아서, UV 경화된 수지 중합체들이 MPTMS-CNC 표면을 둘러싸고 있어서, 파단면에서 MPTMS-CNC 입자들의 옆 모습이 관찰되지 않았다. 즉, MPTMS-CNC 충전제를 사용하여 제조한 나노복합체는 CNC를 포함하는 나노복합체보다 분산성이 우수하고 계면에서의 결합 상태도 우수한 것을 확인할 수 있었다.

|

Figure 1 Evolution of FTIR peak intensity with UV irradiation time: (a) 1790-1670 cm-1region; (b) 1645-1605 cm-1 region; (c) 2610- 2520 cm-1 region. |

|

Figure 2 (a) TGA weight loss curves; (b) DTG curves of neat UV-cured resin, 5 wt% CNC in UV-cured resin, and 5 wt% MPTMS-CNC in UV-cured resin. |

|

Figure 3 Stress-strain curves of nanocomposites with MPTMS-CNC as fillers: (a) neat UV-cured resin; (b) 5 wt% CNC in UV-cured resin; (c) 3 wt% MPTMS-CNC in UV-cured resin; (d) 5 wt% MPTMS-CNC in UV-cured resin; (e) 7 wt% MPTMS-CNC in UV-cured resin. |

|

Figure 4 DMA curves of nanocomposities with 0 wt% filler, 5 wt% CNC and 5 wt% MPTMS-CNC: (a) storage modulus curves; (b) tan δ curves. |

|

Figure 5 SEM images of (a) neat UV-cured resin; (b) 5 wt% CNC in UV-cured resin; (c) 5 wt% MPTMS-CNC in UV-cured resin; (d) 5 wt% CNC in UV-cured resin observed at different directions. |

|

Table 1 FTIR Peak Area Ratios and % Conversion of 5 wt% MPTMS-CNC in UV-curable Resin with Respect to UV Irradiation Time |

본 연구에서는 자유 라디칼 중합이 가능한 메타크릴레이트기를 CNC 표면에 접목한 충전제가 나노복합체 물성에 미치는 영향에 대한 연구를 수행하였다.

순수 수지 중합체, 5%의 순수 CNC 및 5%의 MPTMS-CNC를 충전제로 사용한 나노복합체의 기계적 물성을 각각 측정한 결과, MPTMS-CNC를 충전제로 사용한 나노복합체의 인장강도와 탄성률이 가장 높고, 파단연신율은 가장 낮은 값을 나타내는 것을 확인하였다. 즉, MPTMS-CNC 충전제의 표면에 도입된 다량의 메타크릴레이트기와 고분자 매트릭스와의 계면에서의 공유결합에 의한 높은 가교반응으로 인하여, 충전제를 포함하지 않는 순수 수지 중합체보다 인장강도는 1.50배, 탄성률은 1.69배 및 파단연신율은 0.71배로 나타나는 것을 확인하였다. 또한 MPTMS-CNC와 중합된 수지 매트릭스 사이의 계면에서의 공유결합으로 인한 UV 경화된 수지 고분자 사슬 거동의 제한으로 인하여 Tg 값은 8.3 ℃ 증가하는 것을 확인 하였다.

- 1. M. Jarvis, Nature, 426, 611 (2003).

-

- 2. I. Tsekos, N. Orologas, and W. Herth, Phycology, 38, 217 (1999).

-

- 3. P. Jandura, B. Riedl, and B. V. Kokta, Polym. Degrad. Stab., 70, 387 (2000).

-

- 4. J. H. Ryu, J. K. Lee, and J. Yoon, J. Korea Tech. Assoc. Pulp Pap. Ind., 29, 33 (2010).

- 5. O. K. Kwond and S. J. Shin, J. Korea TAPPI, 48, 5 (2016).

- 6. S. M. Yong, G. H. Kwak, B. U. Cho, Y. K. Lee, and J. M. Won, J. Korea TAPPI, 47, 61 (2015).

-

- 7. R. F. Nickerson and J. A. Habrle, Ind. Eng. Chem., 37, 1507 (1947).

-

- 8. H. Kang, Y. Shin, and D. Kim, Polym. Korea, 42, 649 (2018).

-

- 9. M. D. O. Taipina, M. M. F. Ferrarezi, I. V. P. Yoshida, and M. D. C. Goncalves, Cellulose, 20, 217 (2013).

-

- 10. S. A. Oh, K. B. Park, C. I. Park, and W. Bae, Clean Technol., 1, 19 (2006).

- 11. S. H. Kim, H. S. Chang, S. H. Park, and K. Song, Polym. Korea, 34, 469 (2010).

-

- 12. S. Lee and K. Ha, Polym. Korea, 37, 777 (2013).

-

- 13. J. B. Park, C. W. Lee, K. J. Mun, N. W. Choi, and Y. S. Soh, Architect. Res., 10, 497 (2006).

- 14. C. E. Hoyle and C. N. Bowman, Angew. Chem. Int. Ed., 49, 1540 (2010).

- 15. S. Y. Han, Y. H. Jung, J. S. Oh, S. K. Kaang, and C. K. Hong, Elastomers Compos., 47, 2 (2012).

-

- 16. F. Asempour, D. Emadzadeh, T. Matsuura, and B. Kruczek, Desalination, 439, 179 (2018).

-

- 17. J. Lee and K. Ha, Polym. Korea, 42, 1096 (2018).

-

- 18. L. Alves and B. Lindman, J. Mol. Liq., 106, 21, (2015).

- 19. D. W. Janes, K Shanmuganathan, D. Y. Chou, and C. J. Ellison, ACS Macro Lett., 1, 1138 (2012).

-

- 20. A. P. Mathew, K. Oksman, and M. Sain, J. Appl. Polym. Sci., 97, 2621 (2005).

- 21. C. E. Hoyle and C. N. Bowman, Angew. Chem. Int. Ed., 49, 1540 (2010).

-

- 22. Q. Wu, M. Henriksson, X. Liu, and L. A. Berglund, Biomacro-molecules, 8, 3687 (2007).

-

- 23. X. Xu, F. Liu, J. Y. Zhu, D. Haagenson, and D. Wiesenborn, ACS Appl. Mater. Interfaces, 5, 2999 (2013).

-

- 24. J. S. Bergstrom and M. C. Boyce, Rubber Chem. Technol., 72, 633 (1999).

-

- 25. R. Bardet, F. Roussel, S. Coindeau, N. Belgacem, and J. Bras, Carbohydr. Polym., 122, 367 (2015).

-

- 26. T. W. Yoo, J. S. Woo, J. H. Ji, B. M. Lee, and S. S. Kim, Biomater. Res., 16, 32 (2012).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(4): 612-620

Published online Jul 25, 2019

- 10.7317/pk.2019.43.4.612

- Received on Mar 26, 2019

- Revised on May 24, 2019

- Accepted on May 25, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- KiRyong Ha

-

Department of Chemical Engineering, Keimyung University, Daegu 42601, Korea

- E-mail: ryongi@kmu.ac.kr

- ORCID:

0000-0002-8198-7673

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.