- Improvement of Physical Properties of Polypropylene Chemical Foam by Glass Fiber Reinforcement

Department of Chemical Engineering and Applied Chemistry, College of Engineering, Chungnam National University, 99 Daehak-ro, Yuseong-gu, Daejeon 34134, Korea

- 유리섬유 강화에 의한 폴리프로필렌 화학발포체의 물성 향상

충남대학교 응용화학공학과

Various foam specimens were prepared using foam injection molding with core-back method to polypropylene/glass fiber composite. Their mechanical properties and distribution of both foam cell and glass fiber were investigated. As the density of specimen decreased, both mechanical strength and tensile modulus decreased due to the increased formation of foam cell. However, the mechanical property was improved significantly by reinforcing with glass fiber. Uniform distribution of both foam cell and glass fiber was confirmed by X-ray CT and laser microscope. Foam injection molding of polypropylene/glass fiber resulted in improvement of mechanical property by glass fiber reinforcement as well as weight reducing by foaming.

폴리프로필렌과 유리섬유가 보강된 폴리프로필렌/유리섬유 복합재료를 이용하여, 코어백 방식을 적용한 발포 사출 성형을 통해서 다양한 밀도의 시편을 제조하였고, 이들의 기계적 특성과 발포 셀 및 유리섬유의 분포를 조사하였다. 시편의 밀도가 낮을수록 발포에 의한 셀 형성이 많아져서 기계적 강도 및 탄성계수가 감소했지만, 유리섬유 함유량이 높을수록 기계적 강도가 현저히 향상되었다. X-ray CT와 레이저 현미경 분석을 통해 발포 셀과 유리섬유가 시편 내부에 균일하게 분포된 것을 확인하였다. 폴리프로필렌/유리섬유 복합재료의 발포 성형을 통해 경량 효과뿐만 아니라 유리섬유 보강을 통한 기계적 특성 향상을 동시에 구현할 수 있었다.

Various foam specimens were prepared using foam injection molding with core-back method to polypropylene/glass fiber composite. Foam injection molding of polypropylene/glass fiber resulted in improved mechanical properties by glass fiber reinforcement as well as weight reducing by foaming.

Keywords: polypropylene, glass fiber reinforcement, chemical foaming, core back, mechanical property

최근 자동차 산업에서는 석유 자원의 고갈, 환경 규제, 자동차 연비 성능 향상, 전기차의 개발 추세에 따라 부품의 경량화에 대한 연구가 활발하게 진행되고 있다.1-4 경량화를 위한 성형 방법인 발포 성형은 고분자 수지 내에 미세 기공을 형성시켜 중량 감소에 의한 경량화, 수지 사용량 절감, 수축과 변형의 감소, 유동성 증가에 따른 사출 압력과 형체력 감소, 성형 사이클타임 감소 효과를 구현할 수 있는 성형 공법으로 다양한 부품 생산에 적용된다.5,6 그러나 발포 성형은 제품 구조에 따라 압력과 온도 분포가 일정하지 않아 셀의 크기 및 분포가 불균일하고, 발포 셀의 생성에 의해 기계적 물성이 저하되며, 발포 가스가 제품 표면으로 유입되어 외관 특성이 저하되는 단점이 있어서 응용 분야에 제약이 있다.7

발포 성형은 가스 발생 메커니즘에 따라 물리 발포와 화학 발포로 구분한다. 물리 발포는 초임계 유체 상태의 이산화탄소나 질소를 성형기 배럴 내부에 주입하여 용융 수지에 용해된 후, 용융 수지와 함께 금형 안에 주입되어 발포하는 방식이다. 화학 발포 대비 셀의 크기가 작고 균일하며 경량화율, 성형 사이클타임 단축, 강성에 우수한 장점이 있으나, 초임계 유체를 성형기에 주입하는 장치와 사출기 배럴 내부로 초임계 유체가 주입될 수 있도록 제작된 성형기가 필요하다. 화학 발포는 수지와 화학 발포제가 미리 혼합된 상태에서 성형기에 투입되고 금형 안에 주입하는 방식이며, 발포제로부터 가스가 발생하여 발포되는 방식이다. 셀의 크기가 크고 불균일하여 물리 발포 대비 단점이 있지만, 단열과 방음 효과가 우수하고, 물리 발포에서 요구되는 특수한 장비가 요구되지 않는 장점이 있다.8-11

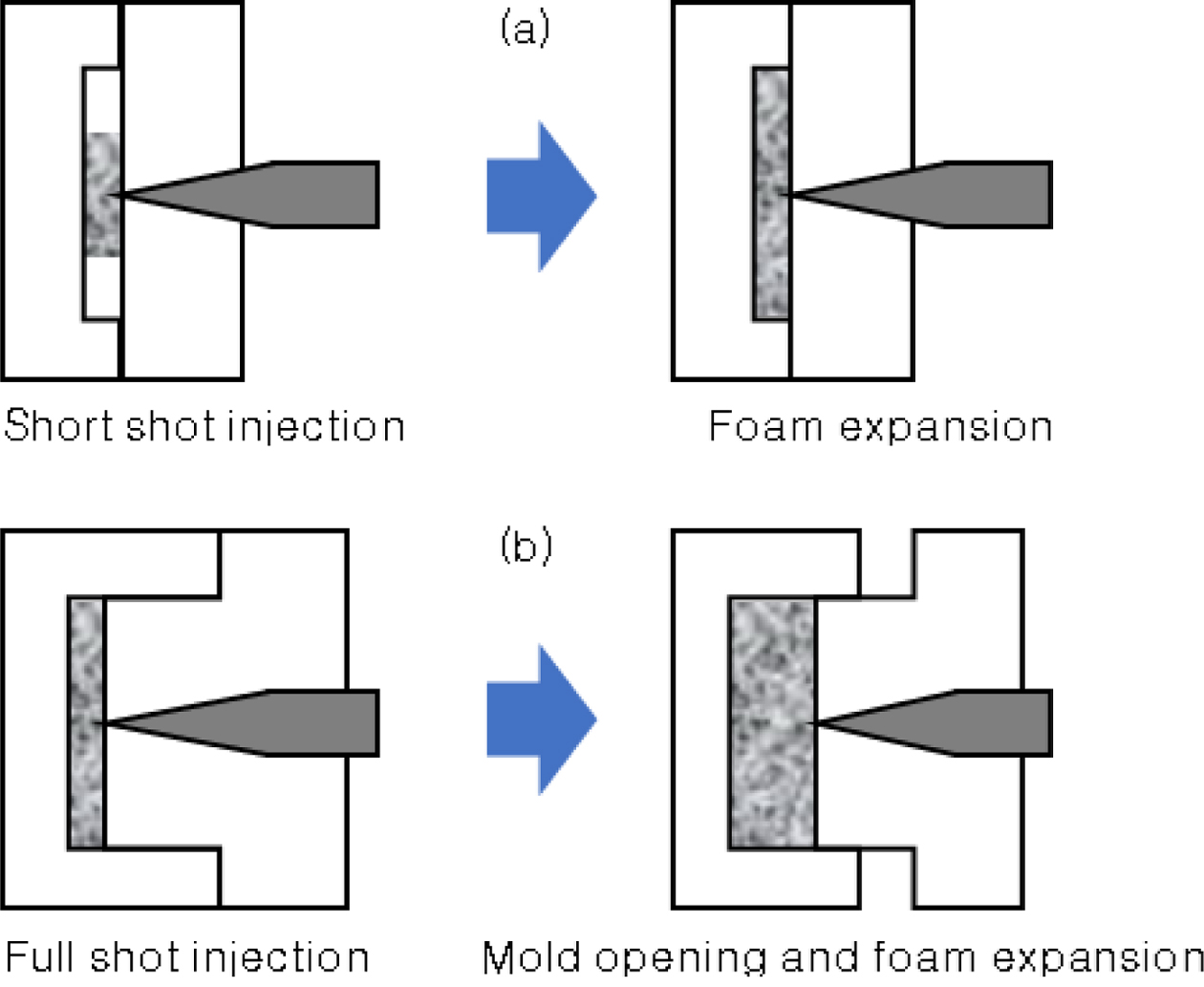

발포 성형은 셀의 성장 방식에 따라 Figure 1에 나타낸 바와 같이 미성형(short shot) 방식과 코어백(core-back) 방식으로 구분한다. 미성형 방식은 수지를 금형 안에 일부만 주입하고 빈 공간은 발포 셀의 팽창에 의해 채워지는 방식으로 발포율은 수지의 주입량에 의해 결정된다. 별도의 특수 장비를 이용하지 않고, 일반 사출기와 금형을 이용하는 장점이 있으나 코어백 방식 대비 발포율이 낮은 단점이 있다.7,10,12

코어백 방식은 수지를 금형 안에 모두 주입시킨 후 금형의 가동측을 설정한 위치만큼 후퇴시켜 발포 셀의 생성과 팽창을 위한 공간을 형성하는 방식이다. 발포율은 금형 후퇴 거리에 의해 결정되고, 금형 후퇴 지연 시간과 금형 후퇴 속도도 발포율에 영향을 준다. 미성형 방식 대비 발포율이 더 높아 경량화에 유리하지만 코어백 기능이 갖추어진 사출기와 코어백 방식이 가능하도록 설계된 금형을 사용하여야 한다.13-15

고분자 재료 중에서 폴리프로필렌(polypropylene, PP)은 밀도가 낮아 경량이 요구되는 제품에 널리 활용되는 재료이며, 발포를 통해 추가적인 경량 효과를 나타내기 위한 연구가 활발히 진행되고 있다.6,16-18 하지만, 발포 성형에 의해 기계적 물성이 감소되기 때문에 이를 보완하기 위해서 보강재의 사용,1,19,20 재료의 개질,8,16,21 발포제의 종류,17 성형 조건,21,22 재료의 혼합 조절을3,23 통해 물성을 향상시키기 위한 연구도 활발히 진행되고 있으나 PP 복합재료의 발포 성형에 대한 연구 사례는 많지 않다.24,25 본 연구에서는 PP와 PP/유리섬유(glass fiber, GF) 복합재료에 대해 화학 발포제와 코어백 사출 성형 방식으로 발포의 정도를 조절하여 다양한 발포 시편을 제조하였다. 이를 바탕으로 발포를 통한 경량 효과와 GF 보강을 통한 기계적 물성 향상 효과를 조사하여 우수한 물성과 경량화를 겸비하는 PP 복합소재를 개발하고자 하였다.

|

Figure 1 Figure 1. Comparison of foam injection molding methods: (a) short shot method; (b) core-back method.12 |

재료. PP는 밀도 0.90 g/cm3, 용융지수 34 g/10 min(230 oC, 2.16 kg), 중량평균분자량 120000 g/mol, 분자량 분포도(polydispersity index) 2.9의 PP를 사용하였다. 보강재로는 직경 17 µm, 길이 3~4 mm, 번들 수 2400, 실란계로 표면 처리된 GF를 사용하였다. GF 함량이 각각 10, 20, 30%가 되도록 컴파운딩하여 PP/GF 복합체를 제조하였다. 화학 발포제는 중탄산나트륨과 저밀도폴리에틸렌이 주성분이며 발생 가스 부피(gas volume)가 47 mL/g인 마스터배치 타입 Eiwa Chemical Panthlene H3510을 3 wt% 함량으로 건식혼합하여 사용하였다. 관련 PP 발포 연구 사례에서 화학 발포제 함량 2.5~4.0 wt%에서의 밀도 감소 10~29% 결과를 참조하여 본 연구에서는 발포제의 함량을 3 wt%로 적용하였다.17

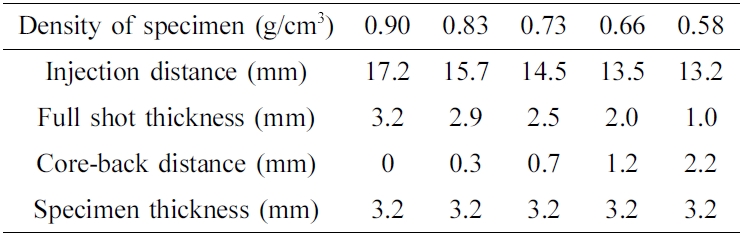

시편 제조. 코어백 방식이 가능한 사출성형기(Woojin Selex TE110, 스크류 직경 36 mm)와 코어백에 적합하도록 설계한 금형을 사용하였다. 인장 시편은 ASTM D638 시험방법, 굴곡 시편은 ASTM D790 시험 방법에 따라 제조하였다. 발포하지 않은 시편과 발포한 시편 모두 인장 시편은 두께 3.2±0.05 mm, 굴곡 시편은 두께 6.4±0.05 mm가 되도록 제조하였다. 굴곡 시편 길이 방향의 중간 부분 64 mm를 절단하여 충격 시편으로 사용하였다. 성형 조건은 실린더 노즐부 온도 220 oC, 금형 온도 50 oC, 계량 속도 100 rpm, 배압 5 MPa, 사출 속도 60 mm/s, 냉각 시간 40초로 설정하였다. 발포하지 않은 시편은 보압 40 MPa, 보압 시간 8초를 설정하였고, 발포 시편은 보압을 설정하지 않았다. 코어백 공정은 금형 후퇴 속도 50 mm/s, 금형 후퇴 지연 시간 0.5초로 설정하였다. 수지 주입량과 코어백 거리 설정을 통해 발포의 정도를 조절해서 다양한 밀도를 갖는 시편을 제조하였다. 비보강 PP를 사용하여 다양한 밀도를 갖는 인장 시편 제조 시 스크류 전진 거리(injection distance), 충진 두께(full shot thickness), 코어백 거리 및 시편 두께 조건을 Table 1에 나타내었다. 밀도가 낮은 시편일수록 스크류 전진 거리와 충진 두께를 작게 설정하고, 코어백 거리를 크게 설정하였으며, 최종 제조된 시편의 두께는 3.2 mm가 되도록 하였다.

분석. 밀도는 시편 길이 방향의 중간 부분 20 mm를 절단하여 밀도 측정기(Mettler-Toledo AG245)를 이용하여 ASTM D792 시험 방법으로 23 oC에서 측정하였다. 인장 시험은 만능재료시험기(UTM, Zwick Roell Z010, 로드셀 10 kN)와 비접촉 광학 신율계(Zwick Roell lightXtens, 표점 거리 50 mm)를 이용하여 ASTM D638 시험 방법으로 실시하였으며, 크로스헤드 속도로는 PP는 50 mm/min, PP/GF 복합재료는 5 mm/min으로 설정하였다. 굴곡 시험은 인장 시험과 동일한 만능재료시험기를 이용하여 ASTM D790 시험 방법으로 스판 거리 100 mm, 크로스헤드 속도로는 PP는 10 mm/min, PP/GF 복합재료는 1.3 mm/min으로 설정하였다. 결과값 계산을 위한 시편의 단면적은 시험 전의 초기 면적을 측정하여 사용하였다. 충격 시험은 노치 커터(Toyoseiki Notching Tool A-4E)와 충격 시험기(Toyoseiki Impact tester IT)를 이용하여 ASTM D256 시험 방법으로 Izod 충격 강도를 측정하였다. 모든 시험에서 최소 7개의 시편을 시험한 후, 최대값과 최소값을 제외하고 평균값을 사용했다. X-ray CT(Techvalley TVX-IMT160CT-S1)를 이용하여 발포 셀과 GF의 분포를 관찰했고, 레이저 현미경(Keyence VK-X1000 Laser microscope)으로 충격 시편의 파단면을 관찰하였다.

|

Table 1 Table 1. Density Variation of PP Tensile Specimen Depending on Injection and Core-back Condition |

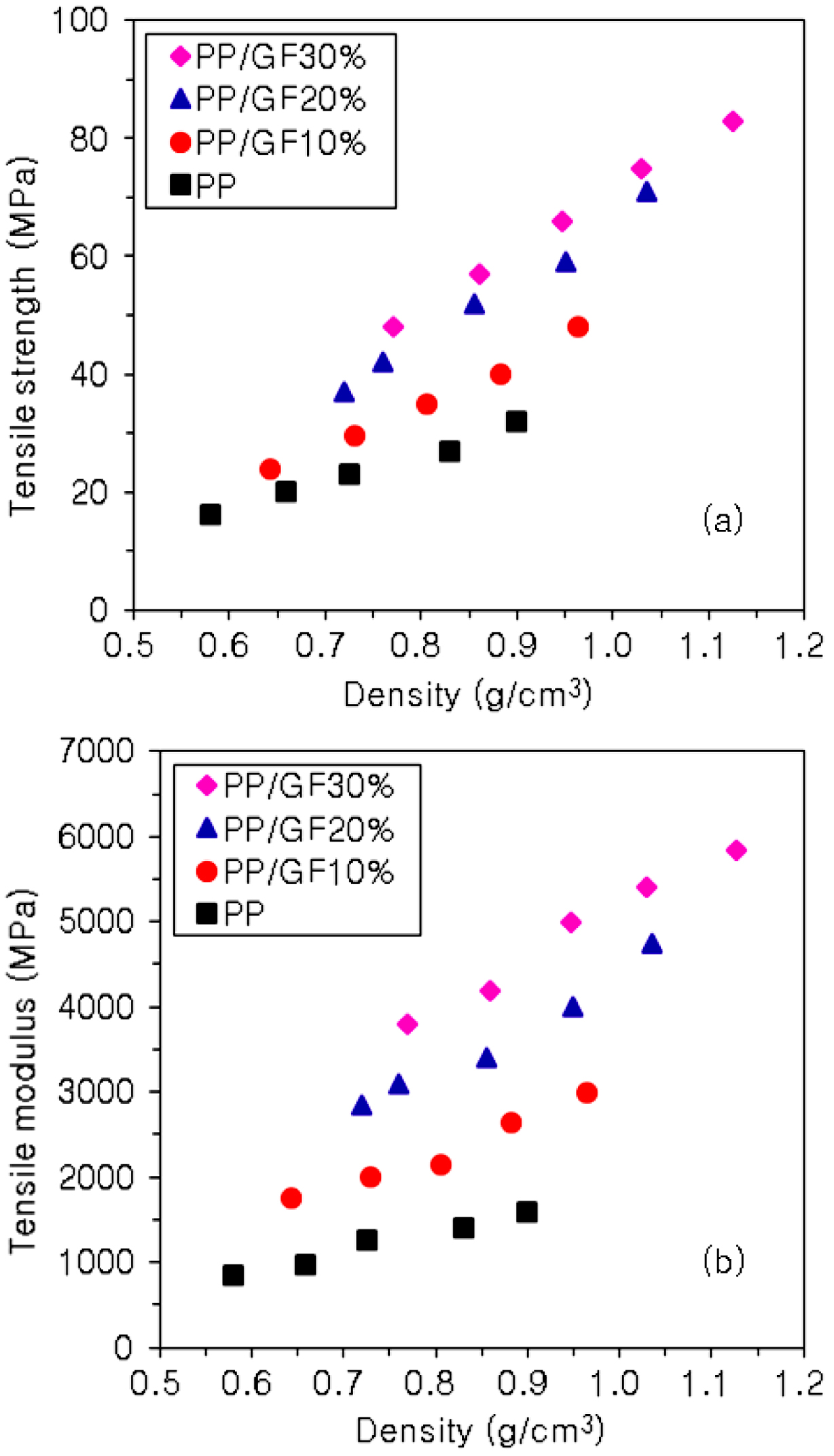

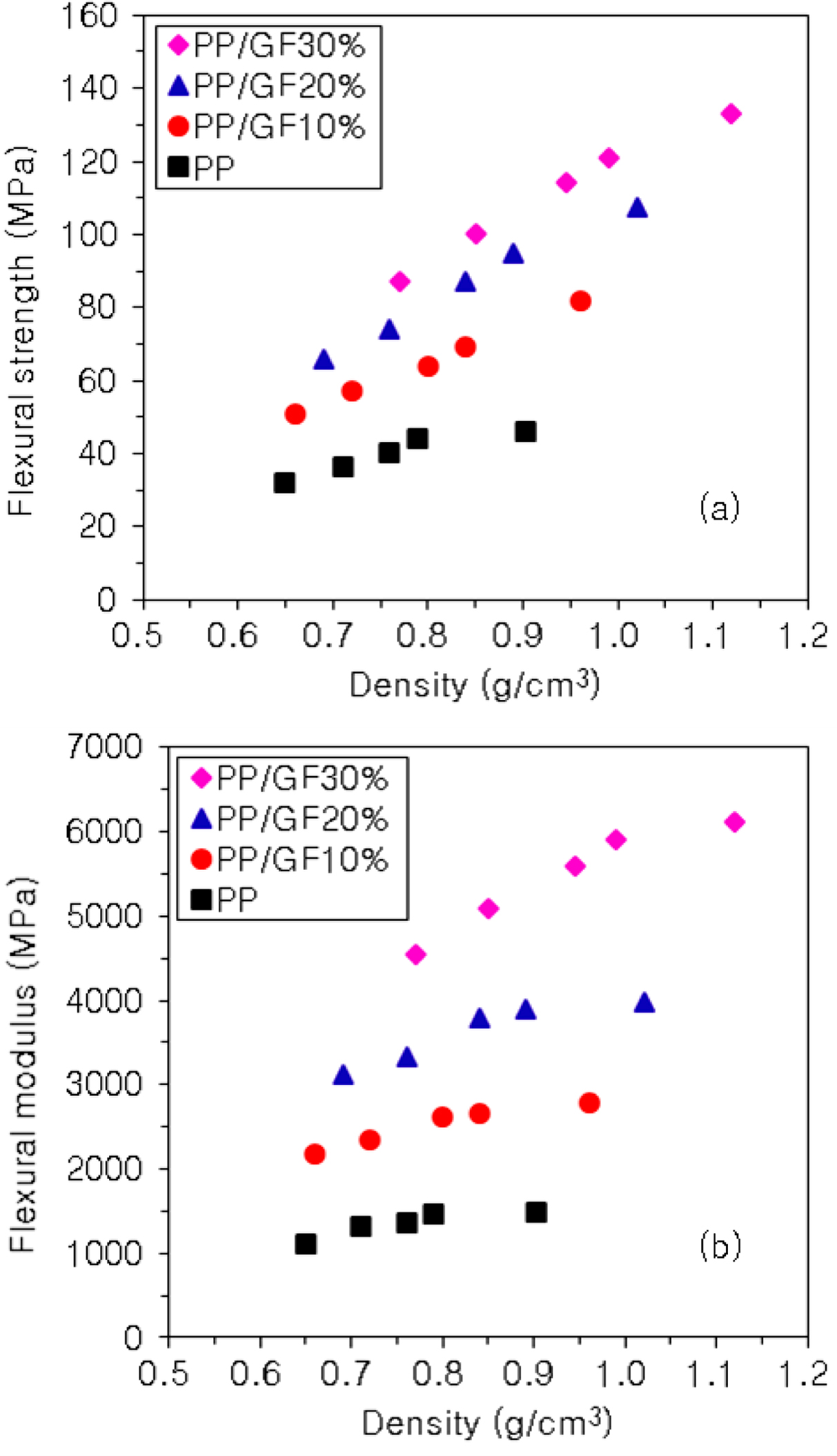

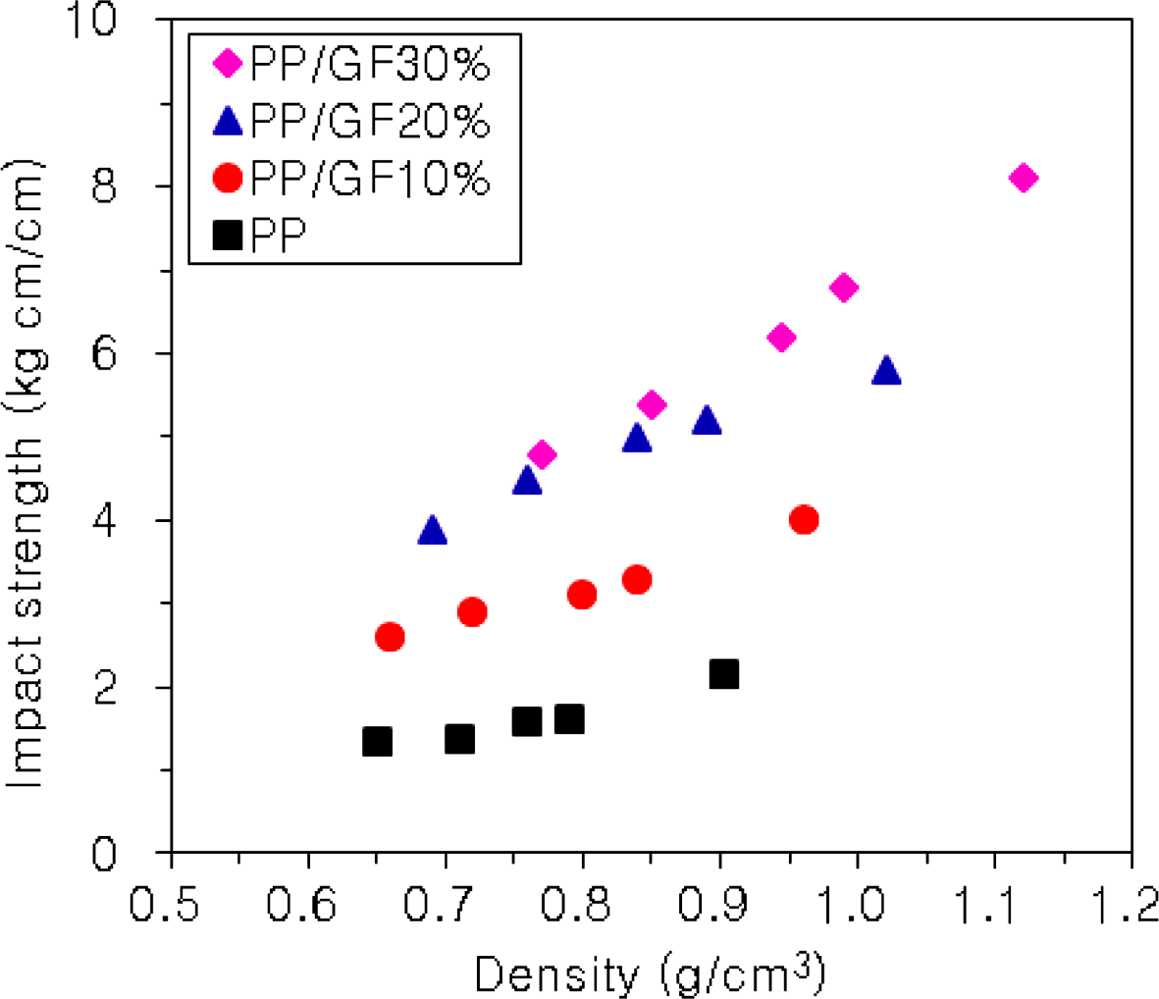

기계적 특성. 발포 시편은 매트릭스 내부에 셀의 생성에 따라 기계적 물성에 대한 결함 요소가 발생하여, 발포도가 높아 밀도가 낮은 시편일수록 인장, 굴곡 강도와 탄성계수 및 충격 강도가 감소했다. 하지만, GF 함량이 증가할수록 이러한 물성들이 향상되었다. 동일한 밀도 조건에서 GF 함량이 높을수록 물성들이 더 높은 값을 나타내었을 뿐만 아니라 밀도 증가에 따른 기계적 물성의 증가율이 더 크게 나타났다.

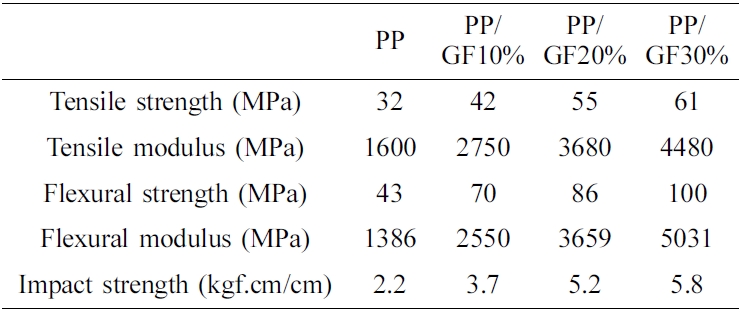

GF 함량 및 밀도에 따른 인장 특성을 Figure 2에 나타내었다. 또한 동일한 밀도 조건에서의 기계적 특성 비교를 위해 밀도 0.90 g/cm3에서의 인장, 굴곡 및 충격 강도 특성을 Table 2에 나타내었다. 미발포 PP의 밀도인 0.90 g/cm3를 기준으로 비교하면, 발포 PP/GF 복합재료는 GF 함량 10, 20, 30% 시편의 인장 강도가 PP 대비 각각 10, 23, 29 MPa 더 높게 나타났고, 인장 탄성계수는 각각 1150, 2080, 2880 MPa 더 높게 나타났다. 결과적으로 PP 매트릭스가 발포된 상태에서도 GF가 보강재 역할을 하여 인장 특성을 현저히 향상시킨 것으로 판단되었다. 인장 시험에서 시편 파단이 시편의 중간부위(narrow section)에서 나타났고 이와 같이 미발포 시편에서와 동일한 경향을 나타내는 것으로도 발포 시편에 있어서 전체적으로 균일하게 발포가 진행되었음을 확인할 수 있었다.

GF 함량 및 밀도에 따른 굴곡 특성을 Figure 3에 나타내었다. 미발포 PP의 밀도인 0.90 g/cm3를 기준으로 비교하면, 발포 PP/GF 복합재료는 GF 함량 10, 20, 30% 시편의 굴곡 강도가 PP 대비 각각 27, 43, 57 MPa 더 높게 나타났고, 굴곡 탄성계수는 각각 1164, 2273, 3645 MPa 더 높게 나타났다. 이 또한 PP 매트릭스가 발포된 상태에서도 GF가 보강재의 역할을 하여 굴곡 특성을 현저히 향상시킨 것으로 판단되었다.

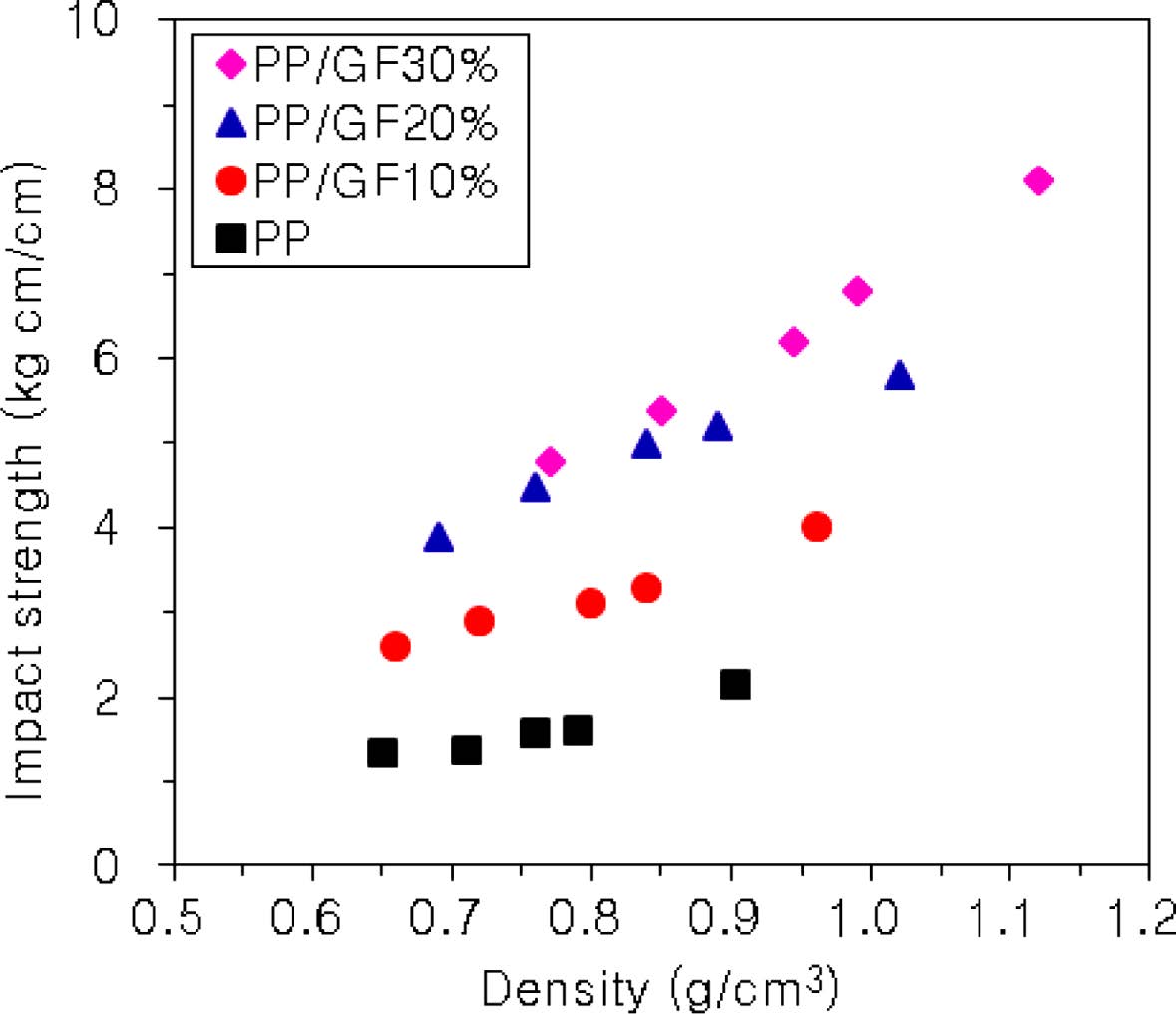

GF 함량 및 밀도에 따른 충격 강도를 Figure 4에 나타내었다. 미발포 PP의 밀도인 0.90 g/cm3를 기준으로 비교하면, 발포 PP/GF 복합재료는 GF 함량 10, 20, 30% 시편의 충격 강도가 PP 대비 각각 1.5, 3.0, 3.6 kg·cm/cm 더 높게 나타났다. 결과적으로 PP 매트릭스가 발포된 상태에서도 GF가 보강재의 역할을 하여 충격 특성을 현저히 향상시킨 것으로 판단되었다.

이러한 기계적 특성의 변화 결과로부터 PP/GF 복합재료는 발포 성형을 통하여 발포에 의한 경량 효과뿐만 아니라 GF 보강재에 의한 기계적 특성 향상 효과를 동시에 구현하는 것이 가능한 것으로 확인되었다.

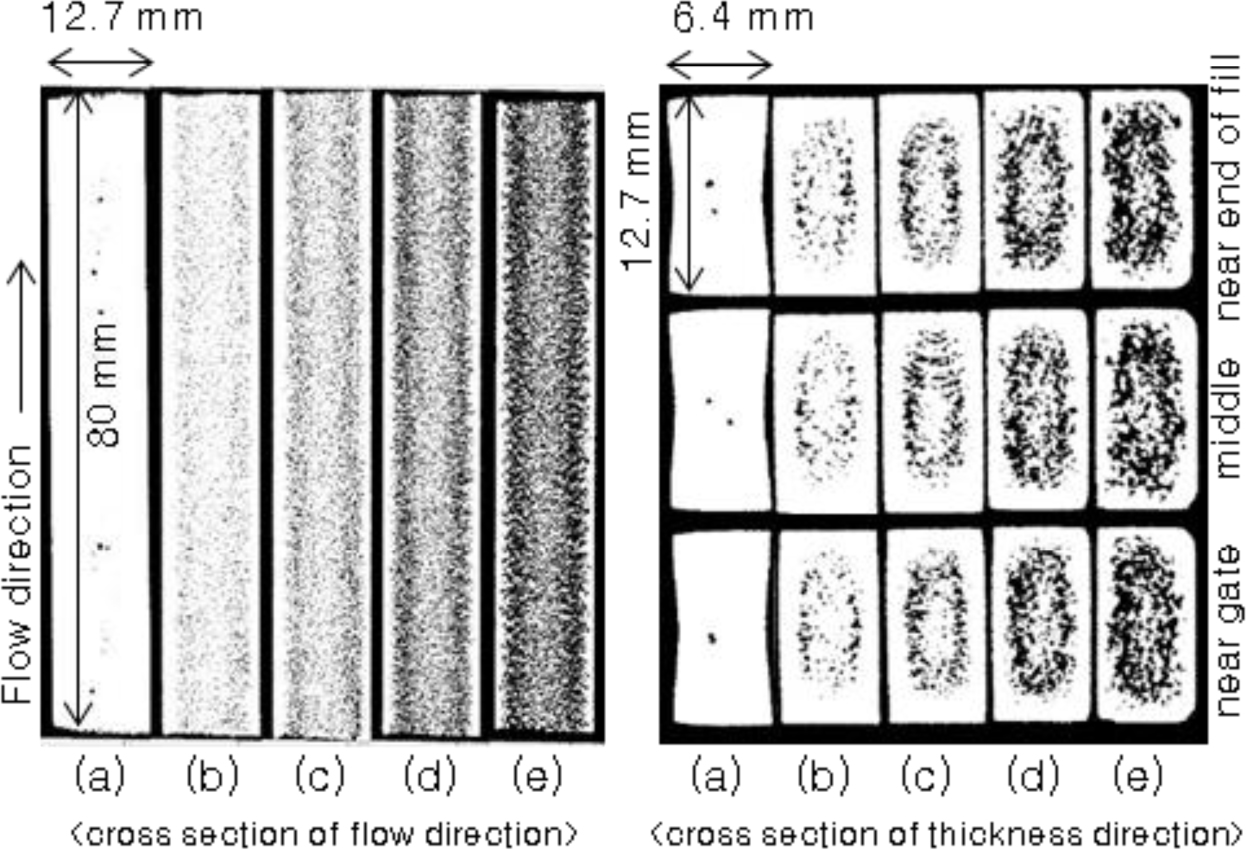

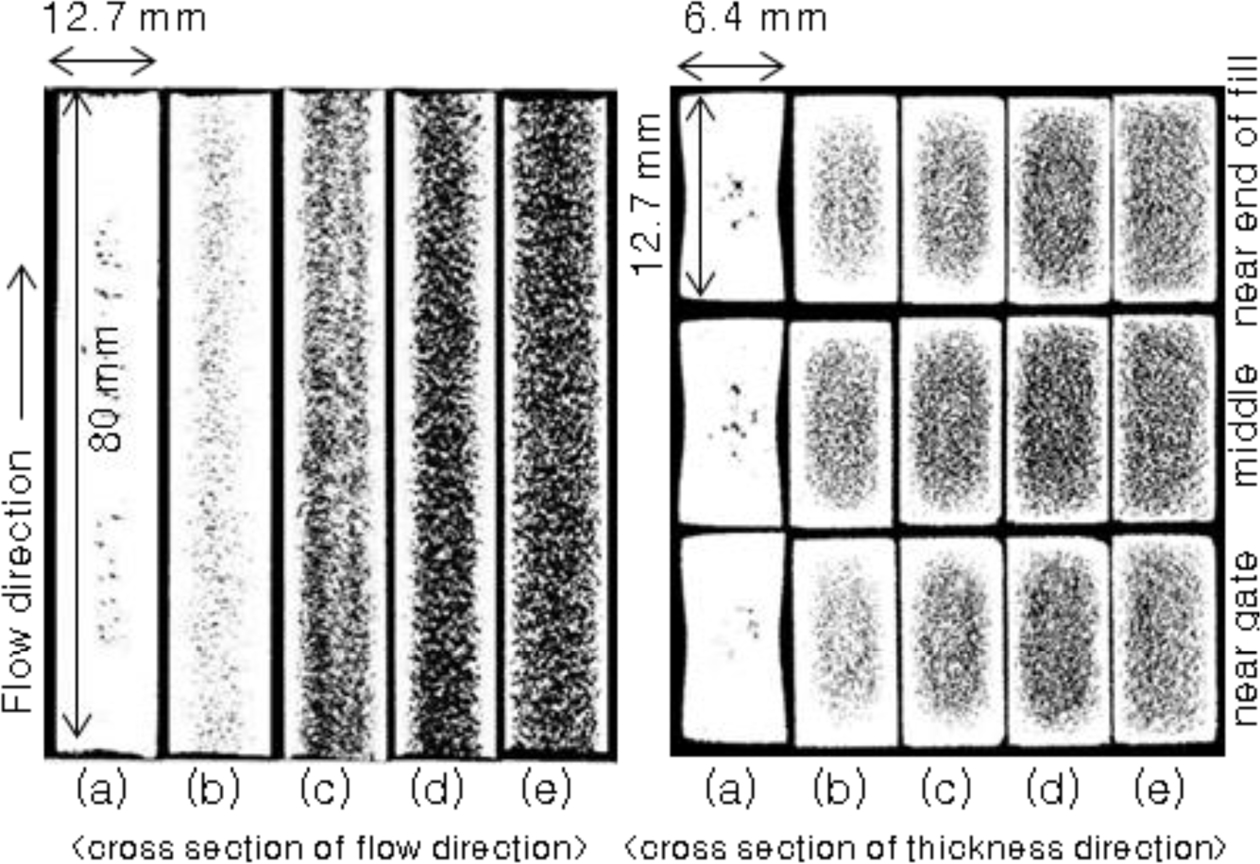

형태학적 특성. 비파괴 형상 측정 장비인 X-ray CT를 이용하여, PP 굴곡 시편 내부를 촬영한 이미지를 Figure 5에 나타내었고, PP/GF20% 복합재료 굴곡 시편 내부를 촬영한 이미지를 Figure 6에 나타내었다. 시편 길이 방향의 단면은 시편 두께의 중간층을 대상으로 장비가 측정할 수 있는 최대 범위인 80 mm까지 촬영하였다. 시편 두께 방향의 단면은 금형 내 게이트, 중간 및 충진 말단 위치의 시편 내부를 촬영한 이미지를 각각 나타내었다.

X-ray CT 촬영 이미지에서 PP 매트릭스는 흰색 영역으로 나타나고 기공 부분인 발포 셀은 검정색 영역으로 나타난다. PP 및 PP/GF20% 복합재료 모두 공통적으로 발포도가 높아 밀도가 낮은 시편에 있어서 발포 셀이 더 많이 생성된 것으로 관찰되었다. 또한 동일 시편에 있어서는 게이트 인근, 중간, 말단 등 금형 내 위치에 상관없이 균일한 발포형상을 보여주었다. 다만, 모든 시편에서 금형과 접촉한 스킨 부분은 급속히 냉각되는 효과로 인하여 발포가 진행되지 않아 매끈한 표면을 유지하게 되어 오히려 발포제품으로의 외관 특성에 유리하였다.

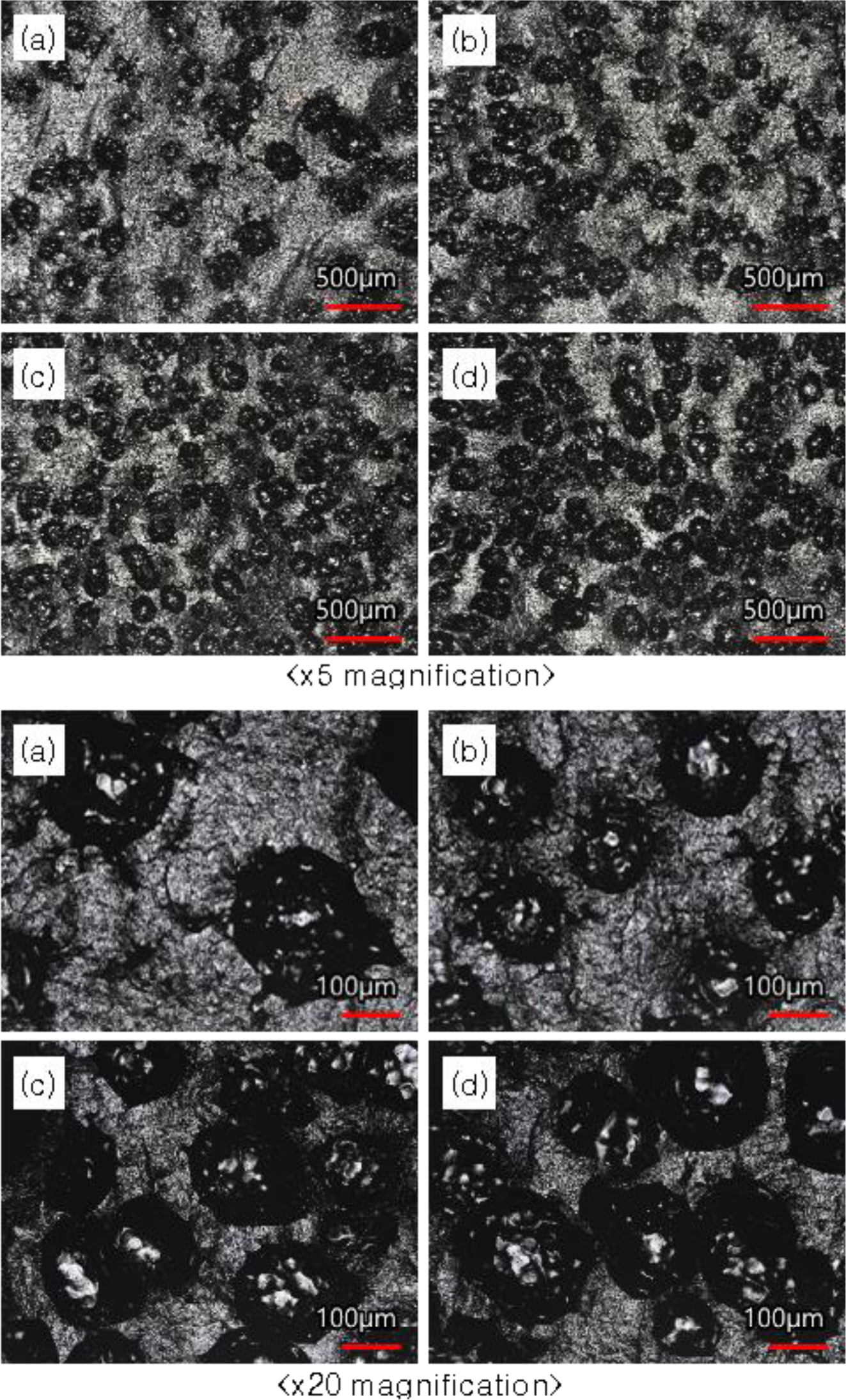

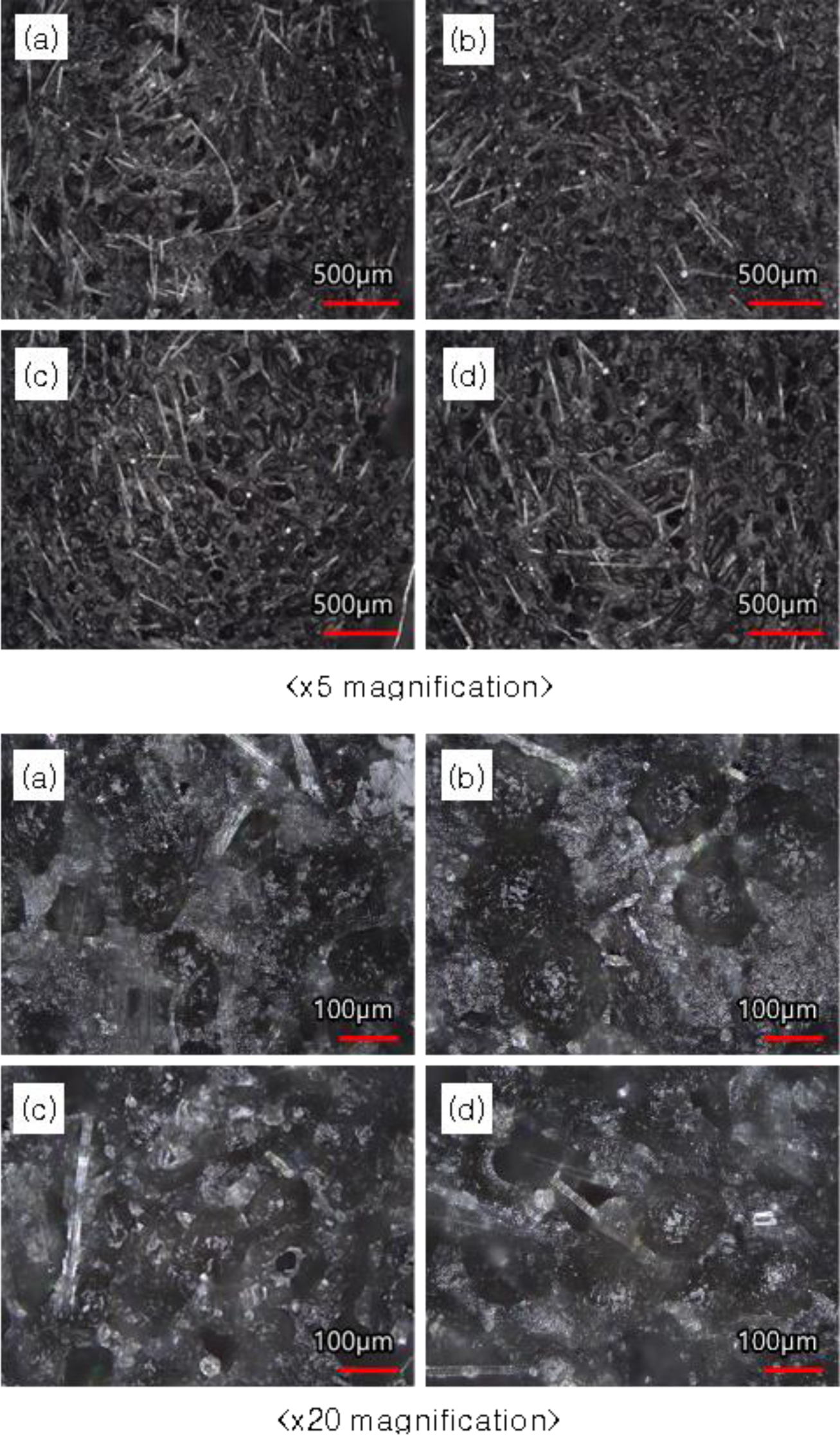

Laser microscope를 이용하여 PP 충격 시편 파단면을 관찰한 이미지를 Figure 7에 나타내었고, PP/GF20% 복합재료 충격 시편 파단면을 관찰한 이미지를 Figure 8에 나타내었다. laser microscope 이미지에서 발포 셀은 진한 검정색 영역으로 나타났는데 PP 및 PP/GF20% 모두 발포 셀의 크기는 150~200 µm로 관찰되었다. 또한 발포도가 높아 밀도가 더 낮은 시편에서 발포 셀이 더 많이 형성된 것을 확인하였다. 발포 셀과 GF 모두 시편 내부에 균일하게 분포하고 있었다. GF는 매트릭스 영역과 발포 셀 영역에서 모두 존재하고 있음을 확인하였으며, 따라서 GF는 발포 셀의 크기와 분포에 크게 영향을 주지 않는 것으로 판단되었다. 이러한 형태학적 특징을 바탕으로 발포에 의한 경량화와 보강재에 의한 물성 향상이 서로 상충되는 효과없이 고유의 역할을 하는 것으로 판단되었다.

|

Figure 2 Figure 2. Tensile property variation depending on density and GF content: (a) tensile strength; (b) tensile modulus. |

|

Figure 3 Figure 3. Flexural property variation depending on density and GF content: (a) flexural strength; (b) flexural modulus. |

|

Figure 4 Figure 4. Izod impact strength variation depending on density and GF content. |

|

Figure 5 Figure 5. X-ray CT images of PP flexural specimens: (a) density 0.90 g/cm3; (b) density 0.79 g/cm3; (c) density 0.76 g/cm3; (d) density 0.71 g/cm3; (e) density 0.65 g/cm3. |

|

Figure 6 Figure 6. X-ray CT images of PP/GF20% flexural specimens: (a) density 1.02 g/cm3; (b) density 0.89 g/cm3; (c) density 0.84 g/cm3; (d) density 0.76 g/cm3; (e) density 0.69 g/cm3. |

|

Figure 7 Figure 7. Laser microscope images of PP impact specimens: (a) density 0.79 g/cm3; (b) density 0.76 g/cm3; (c) density 0.71 g/cm3; (d) density 0.65 g/cm3. |

|

Figure 8 Figure 8. Laser microscope images of PP/GF20% impact specimens: (a) density 0.89 g/cm3; (b) density 0.84 g/cm3; (c) density 0.76 g/cm3; (d) density 0.69 g/cm3. |

|

Table 2 Table 2. Mechanical Property Variation Depending on GF Content at Density of 0.90 g/cm3 |

PP와 PP/GF 복합재료에 대해 GF 함량과 밀도를 변화시킨 다양한 시편을 제조하여 분석한 결과 다음과 같은 결과를 얻었다. PP 발포 시편은 매트릭스 내부에 발포 셀의 생성에 의해 기계적 물성에 대한 결함 요소가 발생하여 기계적 강도 및 탄성계수가 감소하였다. 하지만, 동일한 밀도의 시편을 기준으로 비교하면 PP/GF 복합재료의 경우 GF 함량이 증가할수록 기계적 특성이 크게 향상되었다. 또한 GF 함량이 증가할수록 복합재료 형성에 따른 기계적 특성 향상 정도가 더 큰 폭으로 증가하였다. 코어백 방식에 의한 발포성형으로 PP/GF 복합재료 발포체 내부에 발포 셀과 GF가 균일하게 분포되었고, 이로 인해 PP/GF 복합재료 발포체는 발포 셀로 인한 경량 효과와 GF 보강으로 인한 기계적 특성 향상 효과가 동시에 발현되었다. 따라서 PP/GF 복합재료 발포성형은 발포율과 GF 함량 조절을 통해 우수한 물성의 경량화 소재를 제조하는데 적용할 수 있을 것으로 판단되었다.

- 1. M. Yuan and L. S. Turng, Polymer, 46, 7273 (2005).

-

- 2. M. Shimbo, I. Higashitani, and Y. Miyano, J. Cell. Plast., 43, 157 (2007).

-

- 3. P. Pornchai, S. Selke, and L. M. Matuana, Polym. Eng. Sci., 44, 1551 (2004).

-

- 4. J. Park, J. Lee, S. Kim, J. Kim, and K. Ahn, Transact. KSAE, 21, 123 (2013).

- 5. S. C. Chen, J. P. Yang, J. S. Hwang, and M. H. Chung, J. Reinf. Plast. Compos., 27, 153 (2008).

-

- 6. K. Hikita, JSAE Rev., 23, 239 (2002).

-

- 7. J. W. S. Lee, J. Wang, J. D. Yoon, and C. D. Park, Ind. Eng. Chem. Res., 47, 9457 (2008).

-

- 8. J. Xu and D. Pierick, J. Injection Molding Technol., 5, 152 (2001).

- 9. M. Tromm, V. Shaayegan, C. Eang, H. Heim, and C. B. Park, Polymer, 160, 43 (2019).

-

- 10. C. A. Villamizar and C. D. Han, Polym. Eng. Sci., 18, 699 (1978).

-

- 11. C. D. Han and H. J. Yoo, Polym. Eng. Sci., 21, 518 (1981).

-

- 12. J. W. S. Lee, R. E. Lee, J. Wang, P. U. Jung, and C. B. Park, Chem. Eng. Sci., 167, 105 (2017).

-

- 13. V. Shaayegan, C. Wang, F. Costa, S. Han, and C. B. Park, Eur. Polym. J., 92, 314 (2017).

-

- 14. T. Ishikawa, K. Taki, and M. Ohshima, Polym. Eng. Sci., 52, 875 (2012).

-

- 15. A. N. J. Sporrer and V. Altstadt, J. Cell. Plast., 43, 313 (2007).

-

- 16. K. H. Yoon, J. W. Lee, and Y. C. Kim, Polym. Korea, 37, 494 (2013).

-

- 17. J. U. Ha, S. K. Jeoung, P. C. Lee, Y. J. Hwang, B. K. Nam, I. S. Han, S. B. Kwak, and J. Y. Lee, Polym. Korea, 39, 64 (2015).

-

- 18. D. Y. Hwang, K. D. Han, D. Hong, K. I. Lee, and K. Y. Lee, Polym. Korea, 24, 529 (2010).

- 19. S. H. Yetgin, H. Unal, and A. Mimaroglu, J. Cell. Plast., 50, 563 (2014).

-

- 20. J. W. Lee, J. H. Kim, S. G. Ji, K. S. Kim, and Y. C. Kim, Polym. Korea, 39, 572 (2015).

-

- 21. J. M. Son, K. B. Song, B. W. Kang, and K. H. Lee, Polym. Korea, 36, 34 (2012).

-

- 22. S. Wong, J. W. S. Lee, H. E. Naguib, and C. B. Park, Macromol. Mater. Eng., 293, 605 (2008).

-

- 23. S. W. Kim, J. H. Park, D. J. Kim, H. S. Lim, and K. H. Seo, Polym. Korea, 29, 557 (2005).

- 24. P. R. Hornsby, I. R. Head, and D. A. M. Russell, J. Mater. Sci., 21, 3279 (1986).

-

- 25. M. R. Thompson, X. Qin, and G. Zhang, J. Appl. Polym. Sci., 102, 4696 (2006).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2019; 43(4): 589-594

Published online Jul 25, 2019

- 10.7317/pk.2019.43.4.589

- Received on Mar 12, 2019

- Revised on Apr 24, 2019

- Accepted on May 1, 2019

Services

Services

Shared

Correspondence to

Correspondence to

- Hyung-Il Kim

-

Department of Chemical Engineering and Applied Chemistry, College of Engineering, Chungnam National University, 99 Daehak-ro, Yuseong-gu, Daejeon 34134, Korea

- E-mail: hikim@cnu.ac.kr

- ORCID:

0000-0001-6975-1126

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.